Storage Circular Saw Prefabrikasi Inspection Room Prefabrikasi Iron Grinding Machine Prefabrikasi Iron Saw Prefabrikasi Master Sanding Prefabrikasi Planner Prefabrikasi Bending Machine Circular Saw Cloth Cutter Drilling Machine Glue Spray Room Inspection Room 1000 Inspection Room 2000 Iron Grinding Machine Iron Saw Laminating Machine Milling Machine Oven Painting Room Piercing Machine Planner Press Machine Punching Machine Sanding Sealer Sewing Machine Spray Booth Room Surface Handling Machine Welding Machine Work Bench Assembly Warehouse Assembly

PERANCANGAN TATA LETAK FASILITAS

MODUL 4

Pengaturan Tata Letak Mesin dengan Software

LABORATORIUM SISTEM PRODUKSI

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS KATOLIK PARAHYANGAN

BANDUNG

2015

MODUL 4

PENGATURAN TATA LETAK MESIN DENGAN SOFTWARE

A. Tujuan Praktikum

1. Praktikan mampu menerapkan metode dasar dalam pengaturan mesin. 2. Praktikan mampu menggunakan software dalam pengaturan mesin.

3. Praktikan mampu membandingkan dan menganalisis hasil rancangan tata letak mesin berdasarkan berbagai ukuran performansi.

B. Landasan Teori

1. Klasifikasi Algoritma

Sebagian besar algoritma yang digunakan untuk merancang layout, dapat dikategorikan berdasarkan tipe input data yang dibutuhkan. Terdapat dua metode perancangan layout berdasarkan input-nya :

a. Metode Kuantitatif

Metode ini membutuhkan kriteria keputusan yang dapat diukur seperti biaya material handling, waktu tempuh pembeli, atau frekuensi pengangkutan seperti yang terdapat dalam from-to-chart (FTC). Contoh metode yang menggunakan data kuantitatif antara lain: CRAFT, MCRAFT, BLOCPLAN, MIP, LAYOPT, COFAD.

b. Metode Kualitatif

Metode ini hanya menggunakan kriteria kualitatif seperti alasan keamanan atas bahaya kebakaran (misalnya bagian oven dengan bagian pengelasan) dan alasan lain yang tampak melalui sebuah Activity Relationship Chart (ARC). Contoh metode yang menggunakan input data kualitatif adalah: MIP, ALDEP, CORELAP, LAYOPT.

Selain pembagian berdasarkan tipe input, pembagian algoritma juga dapat dikelompokkan berdasarkan fungsi tujuannya. Terdapat dua fungsi tujuan yang biasanya mendasari sebuah perancangan (Tompkins et. al., 2003), yaitu:

a. Distance-based objective

Metode ini merupakan pendekatan yang memperhitungkan jarak dan aliran material dari suatu bagian ke bagian yang lain. Untuk melakukan pengolahan data lebih lanjut, akan lebih tepat bila data yang digunakan adalah FTC. Tujuan dari pendekatan ini adalah meminimasi biaya per satuan waktu untuk pergerakan antar departemen. Apabila dinyatakan secara matematis, maka fungsi tujuan distance-based adalah sebagai berikut:

m i m j ij ij ijC

d

f

Min

1 1 (Pers. 1) Dengan:fij = aliran dari departemen i ke departemen j,

Cij = biaya yang dibutuhkan untuk memindahkan 1 unit barang dari

departemen i ke departemen j,

dij = jarak dari departemen i ke departemen j.

b. Adjacency-based objective

Pendekatan yang dilakukan bertujuan memaksimasi nilai dari adjacency score sebagai berikut :

m i m j ij ijx

f

Min

1 1 (Pers. 2) Dengan:fij = aliran dari departemen i ke departemen j,

xij = 1 , bila dapertemen i dan departemen j bersebelahan,

xij = 0 , bila departemen i dan departemen j tidak bersebelahan.

Dapat dilakukan perhitungan efisiensi pengaturan tata letak yang dihasilkan, dengan menggunakan rumus:

m i m j ij m i m j ij ijf

x

f

Z

1 1 1 1 (Pers. 3)Terdapat beberapa teknik yang dapat digunakan dalam penentuan layout secara terkomputerisasi, antara lain: CRAFT, BLOCPLAN, MIP, LOGIC, dan MULTIPLE.

Pembagian algoritma yang ketiga, didasarkan pada format yang digunakan merepresentasikan layout. Terdapat dua buah format yang dapat digunakan dalam merepresentasikan layout. Kedua format tersebut adalah (Tompkins et. al., 2003):

a. Representasi Diskrit (Discrete Representation)

Sebagian besar algoritma penentuan layout, menggunakan representasi diskrit ini dalam menggambarkan layout-nya. Melalui algoritma ini, komputer diijinkan untuk menyimpan dan memanipulasi layout sebagai sebuah matriks. Dengan jenis representasi ini, area dari setiap departemen dibulatkan ke jumlah grid bulat yang terdekat. Apabila ukuran grid terlalu besar, departemen dengan luas yang kecil akan memiliki grid dengan jumlah yang terlalu sedikit.

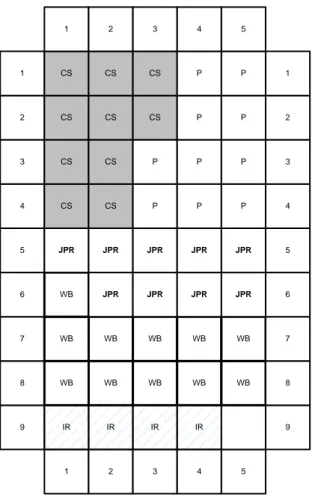

Ukuran dari grid menentukan resolusi yang dihasilkan akan semakin baik dan memberikan fleksibilitas bentuk departemen. Namun semakin kecil untuk ukuran grid, beban perhitungan yang harus dilakukan juga semakin besar. Oleh karena itu, penentuan ukuran grid secara tepat merupakan hal yang penting dalam algoritma dengan representasi diskrit. Contoh bentuk layout yang dihasilkan menggunakan representasi diskrit dapat dilihat pada Gambar 1.

b. Representasi Kontinu (Continuous Representation)

Representasi ini tidak harus memiliki struktur grid yang tepat garis. Secara teoritis, bentuk representasi ini akan lebih mudah. Namun pengimplementasiannya pada komputer akan lebih sulit. Bentuk representasi ini tidak boleh digunakan untuk bentuk departemen yang rectangular, kecuali apabila bentuk departemen tersebut ’disesuaikan’ untuk mengakomodasi bentuk bangunan yang nonrectangular. Contoh bentuk layout yang dihasilkan menggunakan representasi kontinu dapat dilihat pada Gambar 2.

Bentuk departemen memegang peranan penting dalam computerized layout algorithms. Departemen sendiri merupakan entitas yang tidak dapat dipisahkan dalam perancangan sebuah layout. Sebuah algoritma penentuan layout seharusnya tidak melakukan pemisahan (split) sebuah departemen menjadi dua atau lebih bagian. Namun apabila sebuah departemen terlalu besar, maka akan dipertimbangkan untuk melakukan pembagian terhadap departemen ini. Gambaran perbedaan departemen yang split dan unsplit dapat dilihat pada Gambar 3 dan Gambar 4.

Gambar 1. Contoh Bentuk Representasi Layout Secara Diskrit

Gambar 2. Contoh Bentuk Representasi Layout Secara Kontinu

Selain berdasarkan tiga kriteria di atas, algoritma yang digunakan untuk merancang layout, dapat dikategorikan berdasarkan fungsi utamanya, yaitu :

1. Layout Improvement

Algoritma tipe improvement, biasanya diawali dengan layout awal yang disediakan oleh analis, yang kemudian diolah untuk meningkatkan pencapaian fungsi tujuannya, melalui perubahan ‘incremental‘ pada layout.

2. Layout Construction

Algoritma tipe construction ini biasanya melakukan pengembangan layout dari nol (tidak ada layout awal yang diberikan). Algoritma ini dapat dibagi menjadi dua sesuai dengan asumsi yang digunakan. Dua asumsi yang digunakan ialah:

i. Dimensi bangunan telah diberikan.

Jenis algoritma ini cocok digunakan ketika suatu operasi diaplikasikan ke suatu bangunan yang sudah ada.

ii. Dimensi bangunan tidak diberikan.

Jenis algoritma ini cocok digunakan ketika suatu operasi diaplikasikan ke tanah kosong (belum terdapat bangunan).

2. Metode Graph-Based

Metode graph-based merupakan algoritma tipe layout construction. Metode ini didasarkan pada graph theory dan biasanya digunakan dengan adjacency-based objective (Krejcirik, 1960s; Seppanen dan Moore, 1970s). Sebelum mendeskripsikan metode untuk menentukan adjacency graph, pertama-tama perlu dilakukan pengamatan sebagai berikut (Tompkins et. al., 2010):

1. adjacency score tidak memperhitungkan jarak maupun hubungan selain bagi departemen yang bersebelahan,

3. spesifikasi dimensi departemen tidak dipertimbangkan; panjang batas antara departemen yang bersebelahan tidak dipertimbangkan,

4. busur tidak saling berpotongan (planarity),

5. adjacency score sangat sensitif terhadap pemberian bobot.

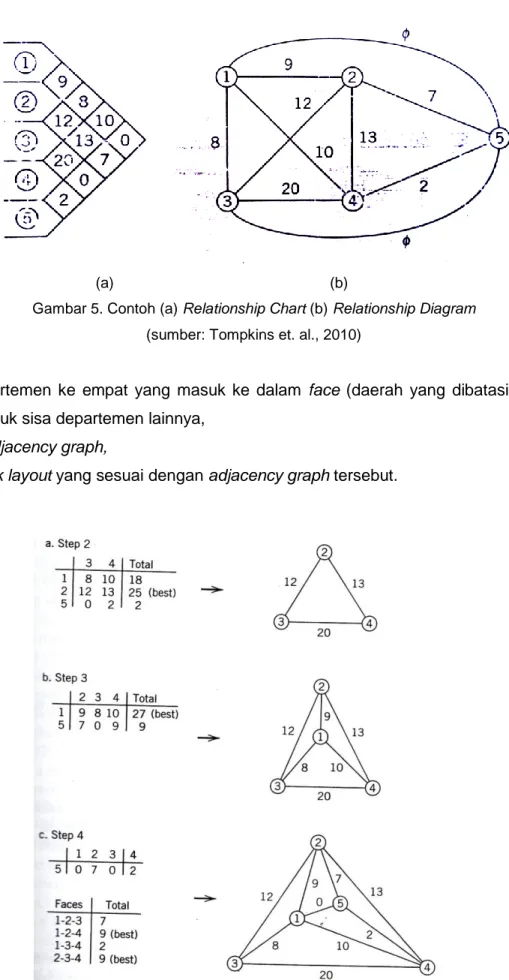

Hubungan antardepartemen dapat direpresentasikan dalam bentuk relationship chart dan relationship diagram. Contoh relationship chart dan relationship diagram dapat dilihat pada Gambar 5. Pada praktikum Modul 4 ini, nilai pada relationship chart merupakan frekuensi perpindahan material antardepartemen yang didapat dari From to Chart (Modul 3).

Langkah iterasi pembuatan adjacency graph adalah sebagai berikut: 1. Pilih pasangan departemen dengan bobot terbesar,

2. Pilih departemen ke tiga yang akan masuk berdasarkan jumlah bobot terbesar sesuai dengan hubungannya dengan dua departemen awal,

(a) (b)

Gambar 5. Contoh (a) Relationship Chart (b) Relationship Diagram (sumber: Tompkins et. al., 2010)

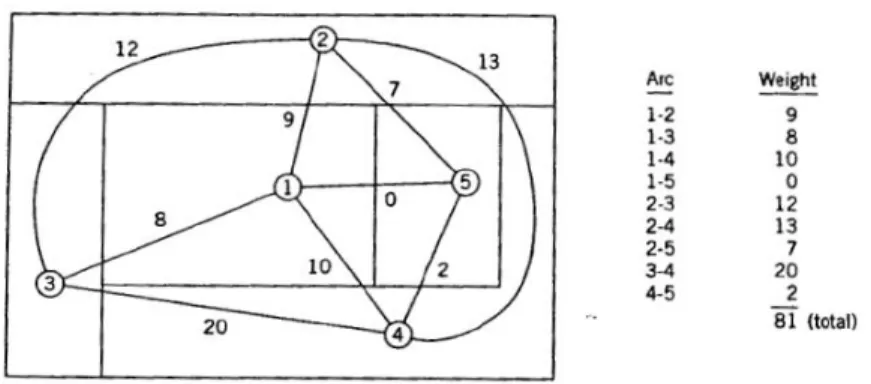

3. Pilih departemen ke empat yang masuk ke dalam face (daerah yang dibatasi oleh grafik). Ulangi untuk sisa departemen lainnya,

4. Bentuk adjacency graph,

5. Buat block layout yang sesuai dengan adjacency graph tersebut.

Gambar 6. Langkah Metode Graph-Based (sumber: Tompkins et. al., 2010)

Gambar 7. Block Layout berdasarkan Adjacency Graph (sumber: Tompkins et. al., 2010)

3. CRAFT

Metode CRAFT (Computerized Relative Allocation of Facilities Techniques) menggunakan data aliran yang terdapat FTC sebagai input dan membutuhkan initial layout. Untuk menghitung layout cost, digunakan distance-based function seperti pada Persamaan 1.

Pada metode CRAFT, penggambaran departemen tidak harus dalam bentuk rectangular, dan layout ditampilkan dalam bentuk discrete. Pengolahan selanjutnya dilakukan dengan pertukaran antar departemen. Yang perlu diperhatikan dalam metode ini adalah departemen yang ditukar haruslah bersebelahan atau memiliki luas area yang sama. Untuk melakukan pertukaran terdapat beberapa cara yang bisa digunakan, antara lain (Tompkins et. al., 2003):

1. Two way, 2. Three way,

3. Two way then three way, 4. Three way then two way.

Jarak yang diperhitungkan dalam metode CRAFT merupakan jarak dari centroid suatu departemen, ke centroid departemen lain yang ingin dihitung biayanya. Metode ini dapat mengakomodasi bentuk departemen yang tidak rectangular, sehingga memungkinkan meng-capture layout awal secara akurat. Hal ini merupakan kelebihan dari metode CRAFT. Namun, ada juga efek negatif dari hal ini, yaitu layout akhir yang dihasilkan seringkali memiliki bentuk yang kurang bagus atau kotak utuh. Hal ini menjadi kelemahan dari metode CRAFT.

Selain kelemahan dan kelebihan dari metode CRAFT yang telah disebutkan diatas, masih terdapat beberapa kelebihan dan kelemahan lainnya dari metode ini. Kelebihan tersebut antara lain (Tompkins et. al., 2003):

1. Dapat menggunakan fixed layout departments,

2. Tiap departemen bisa diatur supaya berbentuk rectangulars. Sedangkan kelemahan lain dari metode ini adalah :

1. Bersifat sangat heuristik,

3. Pertukaran departemen hanya bisa dilakukan terhadap pasangan departemen yang bersebelahan atau berluas sama.

Agar area akhir yang dihasilkan secara keseluruhan bisa berbentuk kotak, terkadang digunakan dummy departments. Departemen dummy merupakan sebuah departemen yang tidak memiliki aliran atau interaksi dengan departemen lainnya, tetapi membutuhkan sejumlah area sesuai dengan yang ditentukan oleh perencana layout. Secara umum, departemen dummy memiliki beberapa kegunaan, antara lain (Tompkins et. al., 2003):

1. Mengisi ketidakteraturan bangunan.

2. Merepresentasikan penghalang atau area kosong pada pabrik (seperti tangga, eskalator, pilar).

3. Merepresentasikan area tambahan pada pabrik.

4. Alat bantu dalam mengevaluasi lokasi pada gang pada layout akhir.

Implementasi terkini dari CRAFT, dinamakan sebagai MICRO-CRAFT atau sering disingkat sebagai MCRAFT. Pada dasarnya, metode ini serupa dengan CRAFT, hanya saja MCRAFT dapat melakukan pertukaran dua departemen yang tidak bersebelahan.

4. MCRAFT

Pembuatan layout awal ini dilakukan dengan bantuan metode MCRAFT. Metode MRCAFT dipilih karena metode MCRAFT memiliki kesamaan karakteristik algoritma dengan metode CRAFT, yaitu sama-sama menggunakan teknik pairwise exchange untuk mendapatkan solusi optimal. Langkah pertama dalam membuat layout awal pada metode MCRAFT adalah menghitung jumlah kotak yang digunakan untuk merepresentasikan setiap departemen (number of unit area template). Setelah menghitung number of unit area template, kemudian ditentukan jumlah band, sweep width, dan ukuran bangunan yang akan digunakan. Band adalah lintasan besar yang membagi suatu area menjadi beberapa bagian. Sweep width adalah lebar pergerakan dalam penempatan departemen.

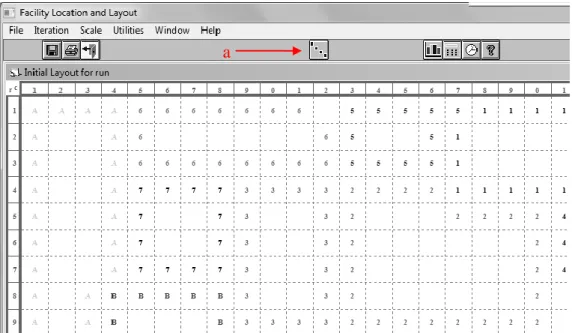

5. WinQSB

Layout awal pabrik yang diperoleh dari metode MCRAFT akan digunakan sebagai input untuk metode CRAFT dengan menggunakan software WinQSB Facilities Location and Layout. Untuk melakukan iterasi dengan menggunakan software WinQSB dibutuhkan input berupa FTC dan koordinat pengaturan mesin awal.

Software WinQSB mencari total cost minimum berdasarkan iterasi, dimana pada setiap iterasi dilakukan penukaran antara dua buah departemen, sehingga pada setiap iterasinya total cost akan selalu menjadi lebih kecil. Iterasi akan terus dilakukan hingga terjadi fenomena split pada sebuah departemen teretentu. Fenomena split adalah fenomena dimana suatu departemen terpisah atau terpecah menjadi dua atau lebih bagian.

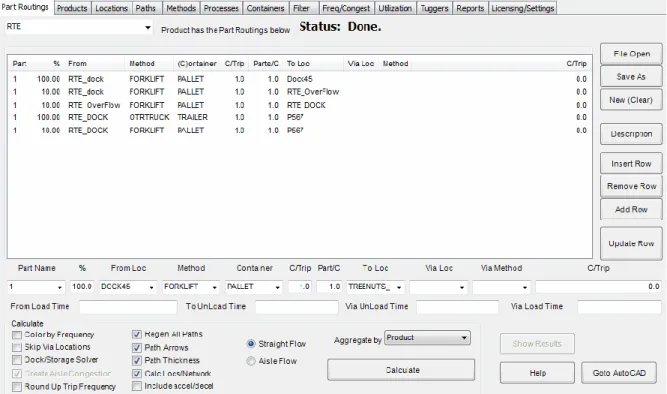

6. Flow Planner

Flow Planner memiliki dua fungsi utama, yaitu membuat diagram aliran material dalam fasilitas dan menghitung jarak, biaya, dan waktu aliran material tersebut. Software ini membantu mengidentifikasi dan mengurangi pemborosan yang berhubungan dengan material handling.

Flow Planner terintegrasi dengan software AutoCAD dalam bentuk plug-in. Layout pabrik perlu dibuat terlebih dahulu dengan menggunakan software AutoCAD agar selanjutnya dapat dilakukan perhitungan biaya material handling. Data aliran material dapat dihitung mengikuti rute gang atau dengan rute garis lurus dari satu titik ke titik lainnya. Data material dapat disusun (dibuat agregat) sesuai dengan frekuensi pengangkutan berbagai entitas.

C. Input dan Output Modul Input modul 4 :

Luas lantai proses (Modul 1), luas lantai GT (Modul 2), tabel data aliran material dan FTC (Modul 3).

Output modul 4 :

Layout pabrik terpilih beserta luasnya.D. Prosedur Pelaksanaan Praktikum

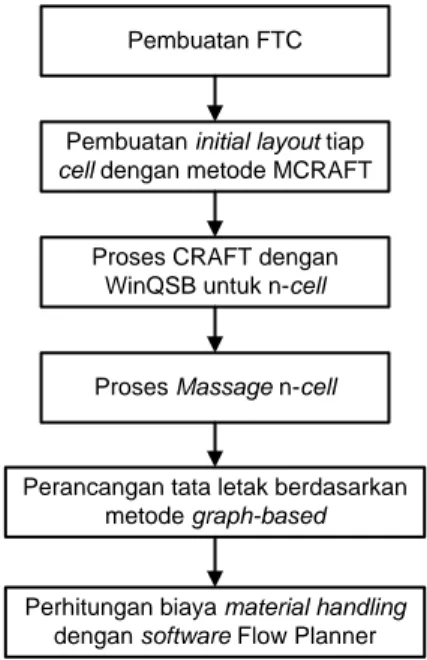

Prosedur praktikum Modul 4 dapat dilihat pada Gambar 8 (layout proses) dan Gambar 9 (layout GT):

Pembuatan FTC

Pembuatan initial layout dengan metode MCRAFT

Perancangan tata letak dengan

software WinQSB

Perhitungan biaya material handling dengan software Flow Planner

Gambar 8. Prosedur Praktikum Modul 4 untuk

Layout Proses

Pembuatan FTC

Pembuatan initial layout tiap

cell dengan metode MCRAFT

Proses CRAFT dengan WinQSB untuk n-cell

Proses Massage n-cell

Perancangan tata letak berdasarkan metode graph-based

Perhitungan biaya material handling dengan software Flow Planner

Gambar 9. Prosedur Praktikum Modul 4 untuk

Langkah-langkah pengerjaan modul 4: 1. Layout Proses (CRAFT):

a. Membuat layout awal dengan metode MCRAFT dengan jumlah baris pada band sebanyak 3, dengan jumlah baris dan kolom ditentukan masing-masing kelompok sesuai luas lantai pabrik. Masukkan departemen sesuai urutan dari storage hingga warehouse. Gunakan ukuran 1 unit area template = 16 m2.

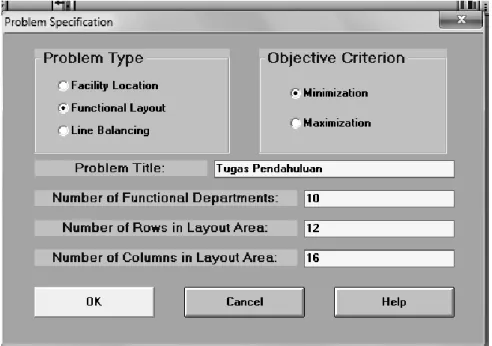

b. Menginput data ke dalam program WinQSB. Cara input data : i. Buka program WinQSB, pilih Facility Location and Layout. ii. Klik File New Problem,

iii. akan keluar kotak dialog sebagai berikut :

Gambar 10. Tampilan Awal WinQSB untuk Facility Location and Layout

Problem Type: klik pada Functional Layout,

Objective Criterion: klik pada Minimization,

Problem Title: ketik judul masalah yang ingin diselesaikan (Contoh: Modul 4),

Number of Functional Departments: isi dengan jumlah departemen yang ada mulai dari storage sampai warehouse.

Number of Rows in Layout Area: jumlah baris dari MCRAFT yang dibuat,

Number of Columns in Layout Area: jumlah kolom dari MCRAFT yang dibuat, iv. Klik OK

c. Masukkan data FTC.

d. Masukkan koordinat dari setiap departemen (Gambar 11). Contoh :

(x,y) : x menandakan baris, y menandakan kolom CS : (1,1)-(2,3),(3,1)-(4,2) P : (1,4)-(2,5),(3,3)-(4,5) JPR : (5,1),(5,2)-(6,5) WB : (6,1),(7,1)-(8,5) IR : (9,1),(9,4) 9 8 7 6 5 4 3 2 1 1 IR WB WB WB JPR CS CS CS CS 1 2 IR WB WB JPR JPR CS CS CS CS 2 3 IR WB WB JPR JPR P P CS CS 3 4 IR WB WB JPR JPR P P P P 4 5 WB WB JPR JPR P P P P 5 9 8 7 6 5 4 3 2 1

Gambar 11. Contoh input Koordinat Setiap Departemen

e. Lakukan iterasi hingga memperoleh layout terbaik. i. Klik Solve and Analyze Solve the Problem,

ii. Solution Options: klik pada Improve by Exchanging 2 departments, iii. Distance Measure: klik Rectilinear Distance,

iv. check pada Show Exchange Iteratio,

v. akan keluar tampilan seperti pada Gambar 12,

vi. Klik kotak yang ditunjukkan oleh huruf a pada Gambar 12 untuk memperoleh layout dari setiap iterasi. Save layout untuk setiap iterasi!

Gambar 12. Contoh Layout Awal Permasalahan

2. Menghitung Biaya Material Handling

a. Buat layout pabrik yang telah dilakukan massage dengan menggunakan software AutoCAD sesuai dengan skala sebenarnya dalam satuan milimeter,

b. Buat part routing dengan agregat produk berdasarkan bahan baku, bahan pembantu, dan produk untuk masing-masing jenis warna. Contoh pembuatan part routing dapat dilihat pada tabel berikut:

Tabel 1. Contoh Part Routing Lampu PSTI *ROUTINGS (Product UserDef ined Part Flow % From Method Parts/ Cont ...

PBA PBA 100 Storage HandTruck 100

PBB PBB 100 Storage HandTruck 50 PBC PBC 100 Storage HandTruck 100 BHS BHS 100 Storage HandTruck 100 100 101 100 PressMachine Manusia 100 200 201 100 PressMachine Manusia 100 300 301 100 PressMachine Manusia 100 BP100 BP001 100 Storage Manusia 50 BP200 BP007 100 Storage Manusia 50 BP300 BP003 100 Storage Manusia 50

Lampu100 100 100 Insp&Pack100 HandTruck 30 Lampu200 200 100 Insp&Pack200 HandTruck 30 Lampu300 300 100 Insp&Pack300 HandTruck 30

Keterangan: Format tabel part routing secara lengkap dapat dilihat pada Lampiran A c. Simpan file part routing dalam bentuk *.csv,

d. Masukkan file part routing pada software Flow Planner

i. Pilih File Open untuk memasukkan file part routing yang telah dibuat,

ii. Hapus tanda centang untuk file selain Part Flow Routings, iii. Klik CSV File dan pilih file part routing yang akan digunakan, iv. Klik OK hingga muncul tampilan seperti pada Gambar 13,

Gambar 13. Contoh Tampilan Flow Planner

e. Setelah file part routings terbuka, selanjutnya tentukan jumlah produk dalam aliran material:

i. Buka tab Products, kemudian lihat tabel bagian kiri,

ii. Pilih salah satu produk yang akan diisikan jumlah produknya, iii. Isikan jumlah produk sesuai dengan kebutuhan produk, iv. Klik Update,

v. Ubah satuan waktu pada bagian Time Period per Qty,

vi. Periksa kebutuhan part per produk pada tabel bagian kanan (Parts Referenced in Product), klik Update.

f. Tentukan lokasi setiap departemen pada layout:

i. Buka tab Locations, kemudian pilih Add Missing Locs, ii. File layout pada AutoCAD akan terbuka,

iii. Tentukan titik tengah (centroid) masing-masing departemen sesuai dengan nama departemen yang muncul pada pointer.

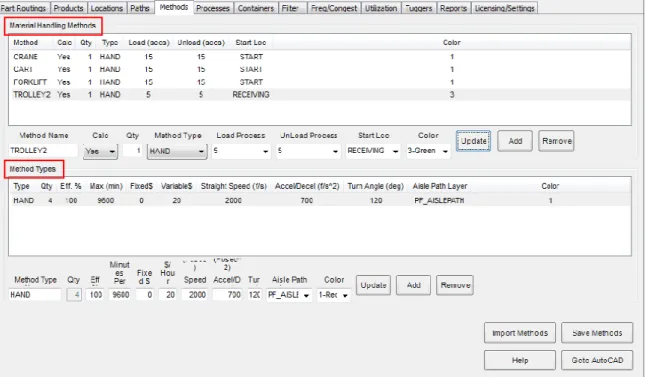

g. Tentukan biaya aliran material sesuai dengan metode material handling yang digunakan. Agar dapat menghitung biaya aliran material, sebelumnya perlu

ditentukan terlebih dahulu tipe metode yang dipakai untuk masing-masing metode. Langkah-langkah memasukkan data tipe metode adalah sebagai berikut:

i. Buka tab Methods, kemudian lihat bagian Method Types. Contoh tampilan tab Methods dapat dilihat pada Gambar 14,

ii. Isikan data tipe metode yang akan digunakan, iii. Klik Add untuk menambahkan tipe metode,

iv. Selanjutnya, pada bagian Material Handling Methods, tipe metode dapat diubah dengan memilih salah satu tipe metode pada menu drop down Method Type, v. Lengkapi data lainnya untuk metode tersebut sesuai dengan kebutuhan

masing-masing metode, vi. Klik Update.

Gambar 14. Contoh Tab Methods

h. Buka tab Licensing/Settings. Pastikan satuan panjang yang digunakan pada Flow Planner sama dengan satuan pada AutoCAD,

i. Kembali ke Part Routings, kemudian hitung biaya material handling dengan menekan tombol Calculate,

j. Klik tombol Return, kemudian buat laporan hasil perhitungan biaya material handling: i. Buka tab Reports, kemudian lihat bagian Flow Report,

ii. Klik Create Report,

3. Layout GT (kombinasi CRAFT dan Graph-Based)

a. Untuk layout GT, buat layout awal untuk setiap cell yang ada dengan metode MCRAFT dengan jumlah baris pada band sebanyak 3 dengan jumlah kolom dan sweep width yang ditentukan masing-masing kelompok. Gunakan ukuran 1 unit area template = 16 m2,

b. Masukkan masing-masing cell ke dalam software WinQSB hingga didapatkan layout masing-masing cell yang terbaik dari metode CRAFT,

c. Lakukan massage terhadap setiap cell,

d. Buat layout GT berdasarkan metode graph-based,

e. Hitung biaya material handling untuk Layout GT menggunakan software Flow Planner.

4. Lakukan evaluasi pemilihan layout terbaik secara keseluruhan.

E. Aturan dan Keterangan :

1. Ketentuan yang perlu diperhatikan pada saat melakukan massage:

a. Tidak terdapat kotak kosong atau dummy di dalam sebuah departemen, pengecualian untuk departemen yang berada pada sisi luar (boleh digunakan dummy asalkan dummy tersebut berada pada batas luar departemen).

b. Luas departemen tidak berubah (harus tetap sama setelah di-massage). c. Bentuk ‘L‘ kurus tidak diperkenankan.

2. Ketentuan yang perlu diperhatikan pada saat melakukan pengisian tipe metode: a. Waktu loading dan unloading hand truck sebesar 5 s.

b. Kecepatan bergerak material handling 1,5 m/s. Akselerasi dan deselerasi diabaikan. c. Biaya variabel material handling per jam ditentukan berdasarkan gaji operator

material handling per bulan.

3. Storage dan warehouse harus mempunyai minimal satu sisi bebas.

4. Untuk pembuatan laporan praktikum, gambar layout proses dan GT (khusus isi setiap cell) hasil MCRAFT pada Microsoft Visio, dengan ukuran 1 kotak = 1 cm x 1 cm.

5. Gambar layout proses dan GT (khusus isi setiap cell) hasil WinQSB, dan hasil massaging pada Microsoft Visio, dengan ukuran 1 kotak = 4 cm x 4 cm.

F. Target Asistensi

1. Layout proses 2. Layout GT

G. Daftar Pustaka

Tompkins, J. A., White, J. A., Bozer, Y. A., dan Tanchoco, J. M. A. (2003) Facilities Planning, 3rd ed., Hoboken, NJ: John Wiley & Sons, Inc.

Tompkins, J. A., White, J. A., Bozer, Y. A., dan Tanchoco, J. M. A. (2010) Facilities Planning, 4th ed., Hoboken, NJ: John Wiley & Sons, Inc.

Lampiran A. Format Tabel Part Routings

*ROUTINGS (Product

UserDefi

ned Part Flow% From Method

Conta iner Containers/ Trip Parts/Contai ner To ViaLoc ViaMe thod ViaContai ners/Trip

PlatBesiA PBA 100 Storage HandTruck A 1 100 PressMachine

PlatBesiB PBB 100 Storage HandTruck A 1 50 PressMachine

PlatBesiC PBC 100 Storage HandTruck A 1 100 CuttingMachine

BesiHollowS BHS 100 Storage HandTruck A 1 100 CuttingMachine

100 101 100 PressMac

hine Manusia A 1 50 BendingMachine

200 203 100 DrillingMa

chine Manusia A 1 50 SprayGun200

300 308 100 PressMac

hine Manusia A 1 50 GrindingMachine

BP100 BP001 100 Storage Manusia A 1 50 Assembly100

BP200 BP007 100 Storage Manusia A 1 50 Assembly200

BP300 BP002 100 Storage Manusia A 1 50 Assembly300

BP100 BP014 100 Storage Manusia A 5000 5 SprayGun100

BP200 BP015 100 Storage Manusia A 5000 5 SprayGun200

BP300 BP013 100 Storage Manusia A 5000 5 SprayGun300

Lampu100 BP017 100 Storage Manusia A 1 50 Insp&Pack100

Lampu200 BP017 100 Storage Manusia A 1 50 Insp&Pack200

Lampu300 BP017 100 Storage Manusia A 1 50 Insp&Pack300

Lampu100 100 100 Insp&Pack 100 HandTruck A 1 30 Warehouse Lampu200 200 100 Insp&Pack 200 HandTruck A 1 30 Warehouse Lampu300 300 100 Insp&Pack 300 HandTruck A 1 30 Warehouse lanjut

Lampiran A. Format Tabel Part Routings (lanjutan) Descri ption) FromLo ad(sec) ToUnload (sec) ViaUnlo ad(sec) ViaLoad (sec) Dist (in) EffDist (in) Freq L/ULTime (secs) Travel Time (secs) ViaDist (in) ViaEff Dist(in) Via Freq ViaL/ULTi me(mins) ViaTravelTime (mins))