2011/2012

PERLAKUAN PANAS, RECOVERY & RECRYSTALIZATION,

KOROSI, METALOGRAFI, JOMINY

KELOMPOK 2

1. Ary Rahman Hakim

1010913010

2. Herman

1010912022

3. Alfatik Moy

1010913003

4. Rezky Syahemi P

1010912023

5. Rian Hidayat

1010912020

6. Ramadhan Adinda S

0810913173

LABORATORIUM METALURGI

nikmat kesehatan dan kesempatan sehingga penulis dapat menyelesaikan laporan akhir praktikum Metalurgi Fisik.

Penyelesaian laporan akhir ini tidak lepas dari bantuan dan partisipasi dari berbagai pihak baik secara langsung maupun tidak langsung. Dengan rasa kerendahan hati, penulis mengucapkan terima kasih kepada:

1. Kedua orang tua yang telah memberikan dukungan baik moril maupun materil.

2. Bapak Prof.Dr.Eng.H.Gunawarman, selaku kepala laboratorium Metalurgi Fisik Jurusan Teknik Mesin Fakultas Teknik Universitas Andalas yang telah memfasilitasi penulis dalam melakukan praktikum.

3. Bapak Dr.Is Primananda selaku dosen mata kuliah Metalurgi Fisik yang telah memberikan ilmunya kepada penulis.

4. Ronny Pribadi selaku koordas Laboratorium Metalurgi dan Victor Martin selaku koorprak Praktikum Metalurgi Fisik.

5. Adi Cahyadi, selaku asisten pembimbing laporan akhir yang telah membimbing penulis dalam penyelesaian laporan ini.

6. Seluruh Tim Asisten Laboratorium Metalurgi Jurusan Teknik Mesin Fakultas Teknik Universitas Andalas yang telah memberikan bantuan dan arahan sehingga penulis dapat menyelesaikan laporan akhir ini.

7. Rekan- rekan mahasiswa Teknik Mesin Fakultas Teknik Universitas Andalas khususnya angkatan 2010 dan umumnya seluruh angkatan yang ada atas kerja sama dan bantuan yang telah diberikan kepada penulis dalam penyelesaian laporan akhir ini.

Laporan akhir ini tidak terlepas dari kekurangan. Oleh karena itu, saran dan kritik yang membangun sangat penulis harapkan untuk perbaikan laporan ke depannya. Semoga laporan akhir Metalurgi Fisik ini dapat bermanfaat bagi semua pihak.

LEMBAR PENGESAHAN... i

KATA PENGANTAR... ii

DAFTAR ISI ... iii

DAFTAR GAMBAR... viii

DAFTAR TABEL ...ix

LEMBAR ASISTENSI BAGIAN A - TEORI DASAR MATERIAL 1.1 Struktur mikro material...1

1.2 Cacat-cacat pada material ...5

1.3 Sifat-sifat mekanik material ...8

1.4 Mekanisme penguatan material...11

1.5 Diagram fasa ...15

PEMBATAS LEMBAR ASISTENSI BAGIAN B – RECOVERY DAN RECRYSTALLIZATION BAB I PENDAHULUAN 1.1 Latar Belakang...18

1.2 Tujuan Praktikum...18

1.3 Manfaat...18

BAB II TINJAUAN PUSTAKA 2.1 Definisi Recovery dan Recrystallization ...19

2.2 Skema Recovery, Recrystallization dan Grain Growth...22

3.2 Skema Alat...28

3.3 Prosedur Percobaan...29

BAB IV DATA DAN PEMBAHASAN 4.1 Data Hasil Percobaan ...30

4.2 Pengolahan Data ...31

4.3 Tabel Hasil Perhitungan ...32

4.4 Grafik...33 4.5 Analisa...34 BAB V PENUTUP 5.1 Kesimpulan ...36 5.2 Saran...36 LAMPIRAN…...37 PEMBATAS LEMBAR ASISTENSI BAGIAN C - JOMINY BAB I PENDAHULUAN 1.1 Latar Belakang...41 1.2 Tujuan Praktikum...41 1.3 Manfaat...41

BAB II TINJAUAN PUSTAKA 2.1 Definisi Uji Jominy ...42

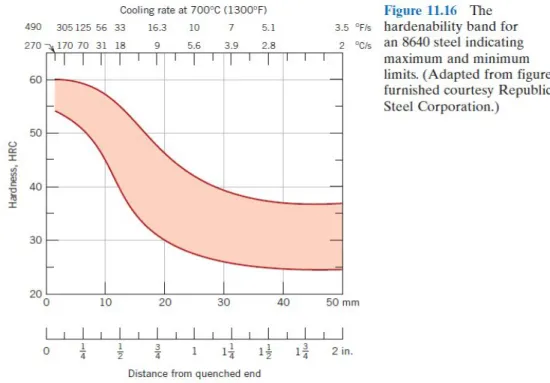

2.2 Hardenability, Kurva Hardenability dan Hardenability Band ...43

2.3 Faktor yang mempengaruhi sifat mampu keras...44

2.4 Kurva CCT dan TTT ...46

BAB III METODOLOGI 3.1 Peralatan ...49

4.2 Pengolahan Data ...52

4.3 Tabel Hasil Perhitungan ...55

4.4 Grafik...56 4.5 Analisa...59 BAB V PENUTUP 5.1 Kesimpulan ...61 5.2 Saran...61 LAMPIRAN…...62 PEMBATAS LEMBAR ASISTENSI BAGIAN D – KOROSI BAB I PENDAHULUAN 1.1 Latar Belakang ...64 1.2 Tujuan Praktikum...64 1.3 Manfaat...64

BAB II TINJAUAN PUSTAKA 2.1 Definisi Korosi ...65

2.2 Deret Volta...65

2.3 Jenis-Jenis Korosi dan Pengendaliannya ...66

2.4 Metoda Pengendalian Korosi ...72

BAB III METODOLOGI 3.1 Peralatan ...75

3.2 Skema Alat...75

BAB V PENUTUP 5.1 Kesimpulan ...84 5.2 Saran...84 LAMPIRAN…...85 PEMBATAS LEMBAR ASISTENSI BAGIAN E - METALOGRAFI BAB I PENDAHULUAN 1.1 Latar Belakang...91 1.2 Tujuan Praktikum...91 1.3 Manfaat...91

BAB II TINJAUAN PUSTAKA 2.1 Definisi Metalografi ...92 2.2 Tahapan Metalografi ...92 2.3 Mikroskop...98 2.3.1 Mikroskop Optik...98 2.3.2 SEM...99 2.3.3 TEM ...100

BAB III METODOLOGI 3.1 Peralatan ...101

3.2 Skema Alat...101

3.3 Prosedur Percobaan...102

BAB IV DATA DAN PEMBAHASAN 4.1 Data ...103

4.2 Perhitungan ...106

4.3 Tabel Hasil Percobaan...109

5.2 Saran...112

LAMPIRAN………113

PEMBATAS LEMBAR ASISTENSI BAGIAN F – PERLAKUAN PANAS BAB I PENDAHULUAN 1.1 Latar Belakang... ....115

1.2 Tujuan Praktikum ...115

1.3 Manfaat ...115

BAB II TINJAUAN PUSTAKA 2.1 Definisi Perlakuan Panas ...116

2.2 Skematik Proses Perlakuan Panas ...116

2.3 Jenis-Jenis Pendinginan ...118

2.4 Kurva CCT dan TTT ...120

BAB III METODOLOGI 3.1 Peralatan ...123

3.2 Skema Alat...123

3.3 Prosedur Percobaan...124

BAB IV DATA DAN PEMBAHASAN 4.1 Data Percobaan ...125

4.2 Perhitungan ...126

4.3 Tabel Hasil Perhitungan ...130

4.4 Grafik...131

Gambar 0.1 Sel Satuan BCC……….. 1

Gambar 0.2 Sel Satuan FCC ……….. 2

Gambar 0.3 Sel Satuan HCP ... 3

Gambar 0.4 Sel satuan lainnya ... 4

Gambar 0.5 Butir ... 5

Gambar 0.6 Kristal... 5

Gambar 0.7 Cacat titik ... 6

Gambar 0.8 Dislokasi sisi ... 6

Gambar 0.9 Dislokasi ulir ... 7

Gambar 0.10 Cacat bidang ... 7

Gambar 0.11 Retakan... 8

Gambar 0.12 Diagram fasa... 9

Gambar 0.13 Kurva kekuatan... 9

Gambar 0.14 Kurva keuletan... 10

Gambar 0.15 Kurva ketangguhan... 10

Gambar 0.16 Kurva Modulus Elastisitas ... 10

Gambar 0.17 Kurva Kelentingan... 11

Gambar 0.18 Solid Solution Strengthening... 12

Gambar 0.19 Second Phase Hardening ... 12

Gambar 0.20 Precipitation Hardening ... 13

Gambar 0.21 Strengthening By Grain And Sub Grain Boundaries... 13

Gambar 0.22 Dispersion Hardening... 14

Gambar 0.23 Strain Hardening ... 14

Gambar 0.24 Penguatan dengan tekstur ... 15

Gambar 0.25 Martensite Strengthening... 15

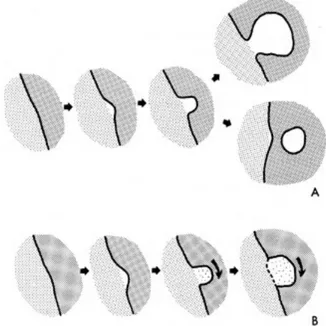

Gambar 1.1 Proses recovery... 20

Gambar 1.2 Proses rekristalisasi... 21

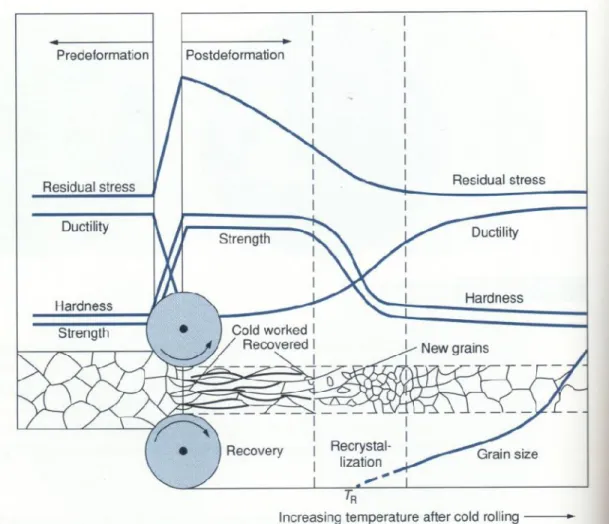

Gambar 1.3 Skematik recovery dan rekristalisasi ... 22

Gambar 1.8 Grafik Pengaruh Deformasi Terhadap Kekerasan Material... 33

Gambar 1.9 Grafik Pengaruh Temperatur Terhadap Kekerasan Material. 33 Gambar 1.10 Penumpukan dan perbanyakan dislokasi ... 37

Gambar 1.11 Grafik Gibbs Free Energy... 37

Gambar 1.12 Anihilasi ... 38

Gambar 1.13 Poligonisasi ... 38

Gambar 1.14 Skematik Recovery dan Rekristalisasi ... 39

Gambar 2.1 Kurva Hardenability... 43

Gambar 2.2 Hardenability band... 44

Gambar 2.3 Kurva CTT dan TTT... 46

Gambar 2.4 Skema Alat Uji Jominy... 49

Gambar 2.5 Grafik Kekerasan Vs Posisi butir 4 ... 56

Gambar 2.6 Grafik Kekerasan Vs Posisi butir 5 ... 56

Gambar 2.7 Grafik Kekerasan Vs Posisi butir 6 ... 57

Gambar 2.8 Grafik Kekerasan Vs Posisi butir 7 ... 57

Gambar 2.9 Grafik Kekerasan Vs Posisi butir 8 ... 58

Gambar 3.1 Korosi Seragam ... 66

Gambar 3.2 Korosi Sumuran... 67

Gambar 3.3 Korosi Celah... 67

Gambar 3.4 Korosi Batas Butir ... 68

Gambar 3.5 Korosi Tegangan ... 69

Gambar 3.6 Korosi Erosi... 70

Gambar 3.7 Selectif Corrosion... 70

Gambar 3.8 Korosi Galvanik... 71

Gambar 4.2 Hand Saw ... 93

Gambar 4.3 Band Saw... 93

Gambar 4.4 Power Hack Saw... 94

Gambar 4.5 Proses Shearing ... 94

Gambar 4.6 Proses Abrasive Cutting... 95

Gambar 4.7 Proses Electrical Discharge Machine (EDM) ... 95

Gambar 4.8 Mechanical mounting ... 96

Gambar 4.9 Polymer mounting... 96

Gambar 4.10 Grinding Machine... 97

Gambar 4.11 Polishing Machine ... 97

Gambar 4.12 Electro Polishing ... 97

Gambar 4.13 Mikroskop Optik... 99

Gambar 4.14 SEM (Scanning Elektron Microscope) ... 99

Gambar 4.15 TEM (Transmision Elektron Microscope)... 100

Gambar 4.16 Skema Alat Metalografi ... 101

Gambar 4.17 Struktur Mikro Material ... 103

Gambar 4.18 Pemotongan horizontal ... 104

Gambar 4.19 Pemotongan Vertikal ... 105

Gambar 5.1 Skema Proses Heat Treatment ... 116

Gambar 5.2 Kurva CTT dan TTT... 120

Gambar 5.3 Skema Uji Heat Treatment... 123

Gambar 5.4 Grafik HRC ... 131

Gambar 5.5 Grafik BHN... 131

Gambar 5.6 Diagram TTT baja eutectoid ... 135

Gambar 5.7 Diagram CCT baja eutectoid... 135

Tabel 1.1 Kekerasan Spesimen ……….………32

Tabel 2.1 Data percobaan ……….……… 51

Table 2.2 Hasil Percobaan ……….………...……… 51

Tabel 2.3 Dividing Factor……….……… 53

Tabel 2.4 Data hasil percobaan……… 55

Tabel 3.1 Data Percobaan Larutan NaOH ……… 77

Tabel 3.2 Data Percobaan Larutan NaCl ………...….….. 77

Tabel 3.3 Hasil Perhitungan………....79

Tabel 4.1 Perbedaan Macam – macam Mikroskop Optik ……..……….100

Tabel 4.2 Tabel Horizontal………..……..……….109

Tabel 4.3 Tabel Vertikal………..……..……….109

Tabel 5.1 Tujuan dan Temperatur Pemanasan Proses Perlakuan Panas…..……..…117

Tabel 5.2 Data hasil percobaan…….………..……..……….125

1.1 Struktur Mikro Material

Material adalah segala sesuatu yang mempunyai massa dan menempati ruangan. Material Teknik adalah segala bahan yang digunakan dalam bidang keteknikan (kerekayasaan).

Struktur mikro material terbagi atas : a. Atom

Merupakan suatu unsur terkecil dari material yang tidak dapat dibagi lagi dengan reaksi kimia biasa.

b. Sel Satuan

Merupakan susunan dari beberapa atom yang teratur dan mempunyai pola yang berulang. Sel satuan terdiri dari kubus (BCC, FCC, dan HCP), hexagonal, tetragonal, triklin, monoklin, dan sebagainya. Adapun sel satuan yang berbentuk kubus antara lain :

1. BCC (Body Centered Cubic)

Adanya pemusatan satu atom di tengah-tengah kubus.

Gambar 0.1Sel satuan BCC

Jumlah atom (n) = (1/8) x 8 + 1 = 2 4R = a√3

APF (Atomic Packing Factor

68 2 Volume APF2. FCC (Face Centered Cubic

Adanya pemusatan satu atom di setiap sisi kubus.

Jumlah atom (n) = 1/8 x (8) + ½ x (6) = 4

APF (Atomic Packing Factor

4 Volume APFAtomic Packing Factor)

% 68 68 . 0 8 3 . 3 4/ R . /3 4 . 2 satuan sel Volume atom Volume . n 3 3 R Face Centered Cubic)

Adanya pemusatan satu atom di setiap sisi kubus.

Gambar 0.2 Sel satuan FCC

Jumlah atom (n) = 1/8 x (8) + ½ x (6) = 4 4R = a√2

a = 4/√2 x R

Atomic Packing Factor)

74 . 0 2 . 2 4/ R . /3 4 . 4 satuan sel Volume atom Volume . n 3 3 R 3. HCP (Hexagonal Closed Package)

Gambar 0.3 Sel satuan HCP

Jumlah atom (n) = (3x1) + (12 x 1/6) + (2 x ½) = 6 Tinggi = 1,633 a

Luas alas = 6 x luas segitiga = 6 x (1/2 a x a sin 60) = 3a2sin 60

Volume sel satuan = a x t

= 3a2sin 60 x 1,633 a

= 4,24 a3 ; a = 2 R = 4,24 (2R)3

= 33,94 R3

APF (Atomic Packing Factor)

% 74 74 . 0 94 , 33 R . /3 4 . 6 satuan sel Volume atom Volume . n 3 3 R APF

Adapun bentuk sel satuan yang lainnya dapat kita lihat melalui tabel dibawah ini :

c. Butir

Merupakan kumpulan dari orientasi sama dalam 2 dimensi.

d. Kristal

Merupakan kumpulan dari sel satuan yang memiliki arah dan orientasi sama dalam 3 dimensi.

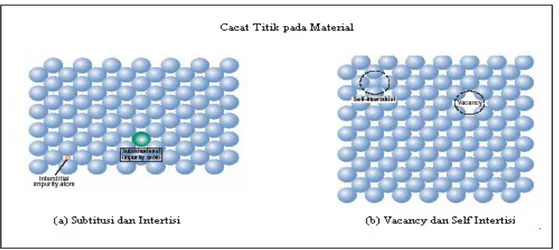

1.2 Cacat-cacat pada Material Cacat pada material

pada material terbagi atas : 1. Cacat titik

Cacat titik adalah cacat berupa titik pada material.

a. Vacancy (kekosongan), yaitu cacat yang terjadi akibat adanya kekosongan atom dalam susunan atom.

b. Subtitusi/pergantian, yaitu cacat yang terjadi akibat adanya pergantian atom pada susunan atom.

c. Intertisi adalah cacat yang terjadi akibat adanya atom lain yang menyusup dalam susunan atom. Intertisi terbagi atas:

Self Intertisi Butir

Merupakan kumpulan dari sel satuan yang memiliki arah dan orientasi sama dalam 2 dimensi.

Gambar 0.5 Batas butir

Kristal

Merupakan kumpulan dari sel satuan yang memiliki arah dan orientasi sama dalam 3 dimensi.

Gambar 0.6 Kristal

pada Material

pada material merupakan ketidaksempurnaan pada material. Cacat pada material terbagi atas :

Cacat titik adalah cacat berupa titik pada material. Cacat titik terbagi atas : (kekosongan), yaitu cacat yang terjadi akibat adanya kekosongan atom dalam susunan atom.

Subtitusi/pergantian, yaitu cacat yang terjadi akibat adanya pergantian atom pada susunan atom.

Intertisi adalah cacat yang terjadi akibat adanya atom lain yang menyusup dalam susunan atom. Intertisi terbagi atas:

ntertisi, yaitu cacat akibat adanya atom yang menyisip

sel satuan yang memiliki arah dan

Merupakan kumpulan dari sel satuan yang memiliki arah dan

ketidaksempurnaan pada material. Cacat

Cacat titik terbagi atas : (kekosongan), yaitu cacat yang terjadi akibat adanya

Subtitusi/pergantian, yaitu cacat yang terjadi akibat adanya pergantian

Intertisi adalah cacat yang terjadi akibat adanya atom lain yang

Impurity, yaitu adanya atom asing yang menyusup pada susunan atom yang bersifat mengganggu.

Gambar 0.7 Cacat titik pada material

2. Cacat Garis/Dislokasi

Cacat garis adalah ketidaksempurnaan pada material akibat kekosongan pada sebaris atom. Dislokasi terbagi atas dislokasi sisi dan dislokasi ulir.

a. Dislokasi sisi, adalah cacat garis yang arah pergerakan atomnya tegak lurus terhadap garis dislokasi. (Dislocation line).

Gambar 0.9 Dislokasi ulir

3. Cacat Bidang

Cacat bidang yaitu ketidak sempurnaan material pada sebidang struktur atom. Contohnya;

Twinning Batas butir

Gambar 0.10 Cacat bidang

4. Cacat Ruang

Cacat ruang adalah ketidaksempurnaan kristal pada seruang atom yaitu timbulnya rongga antara batas butir karena orientasi butir dan dapat dilihat secara langsung.

Contohnya :

Porositas Retak Rongga

Gambar 0.11 Cacat ruang

1.3 Sifat-sifat Mekanik Material

Sifat material secara umum dapat diklasifikasikan seperti di bawah ini : 1. Sifat Fisik

Sifat yang telah ada pada material, contoh : warna, massa jenis, dimensi, bau, dan lain-lain.

2. Sifat Kimia

Sifat material yang berhubungan dengan komposisi kimia, contoh : kemolaran, kemolalan, dan konsentrasi. 3. Sifat Teknologi

Sifat material yang muncul akibat mengalami proses pemesinan, contoh : mampu tempa.

4. Sifat Termal

Sifat material yang dipengaruhi oleh temperature, contoh : konduktifitas termal, titik beku dan titik didih. 5. Sifat Optik

7. Sifat Magnetik

Sifat material untuk merespon medan magnet, contoh : mampu menyimpan magnet.

8. Sifat Mekanik

Sifat material yang muncul akibat pembebanan mekanik.

Adapun sifat mekanik pada material antara lain : a. Kekerasan

kemampuan material untuk menahan deformasi plastis lokal akibat penetrasi di permukaan

b. Kekuatan

Kemapuan material untuk menahan deformasi plastis secara menyeluruh.

Gambar 0.12 Kurva kekuatan

c. Keuletan

Kemampuan material untuk menahan deformasi plastis maksimum sampai material itu patah.

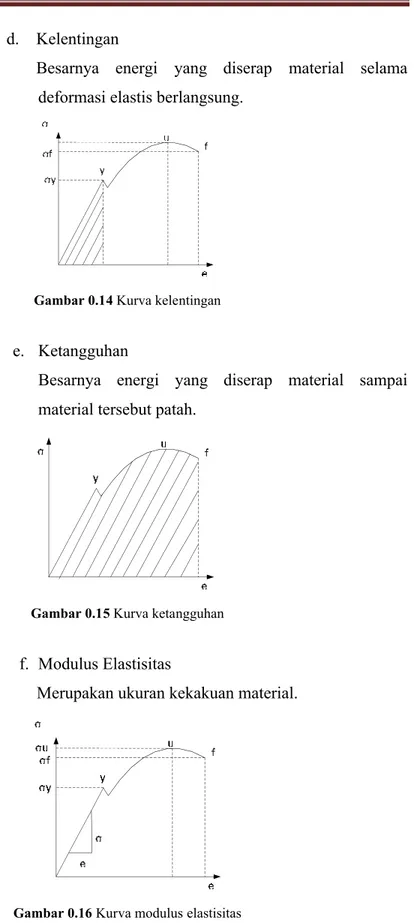

d. Kelentingan

Besarnya energi yang diserap material selama deformasi elastis berlangsung.

Gambar 0.14 Kurva kelentingan

e. Ketangguhan

Besarnya energi yang diserap material sampai material tersebut patah.

Gambar 0.15 Kurva ketangguhan

f. Modulus Elastisitas

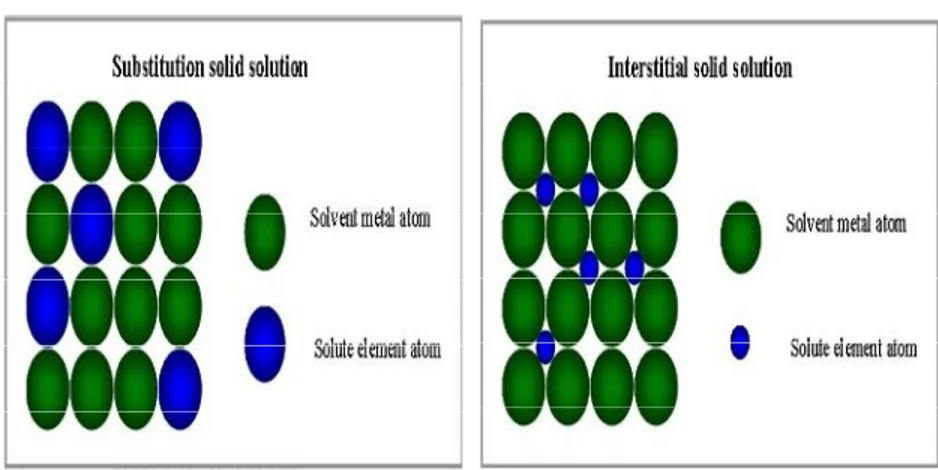

1.4 Mekanisme Penguatan Material 1. Penguatan Larut Padat

Penguatan dengan cara menambahkan sejumlah atom lain (atom asing) dalam sebuah gugusan atom induk

semua unsur pemadu terlarut padat dalam logam induk. dapat larut padat intertisi

asing berukuran besar (d > 0.15D)

kecil (d < 0.15D) akan larut padat interstisi diameter atom pelarut (atom induk)

2. Penguatan dengan Fasa Kedua Penguatan fasa

menghasilkan fasa kedua (

Fasa kedua bersifat keras (kuat) dan getas

meningkat dengan bertambahnya jumlah (fraksi berat) fasa kedua yang menghasilkan (memiliki) fasa kedua:

Baja (Steel)

Besi (Fe) yang dipadu dengan karbon (C) menghasilkan fasa kedua senyawa Fe3C (sementit) disamping fasa utama

Fasa ferrit bersifat lebih lunak dan ulet seda 1.4 Mekanisme Penguatan Material

Penguatan Larut Padat

Penguatan dengan cara menambahkan sejumlah atom lain (atom asing) dalam sebuah gugusan atom induk. Pemaduan dalam jumlah tertentu dimana

erlarut padat dalam logam induk. Atom atom asing tersebut intertisi atau substitusi tergantung pada ukurannya. Bila atom (d > 0.15D), maka larut padat substitusi. Kalau berukuran 5D) akan larut padat interstisi (d = diameter atom terlarut, D = meter atom pelarut (atom induk).

Gambar 0.17 Penguatan larut padat

2. Penguatan dengan Fasa Kedua

Penguatan fasa kedua terjadi ketika penambahan unsur paduan menghasilkan fasa kedua (second phase) atau fasa sekunder.

Fasa kedua bersifat keras (kuat) dan getas. Kekerasan (kekuatan) material meningkat dengan bertambahnya jumlah (fraksi berat) fasa kedua. Contoh

yang menghasilkan (memiliki) fasa kedua:

Besi (Fe) yang dipadu dengan karbon (C) menghasilkan fasa kedua sementit) disamping fasa utama ferrit (α) larut padat dalam bersifat lebih lunak dan ulet sedangkan sementit sangat keras tapi Penguatan dengan cara menambahkan sejumlah atom lain (atom asing) ke Pemaduan dalam jumlah tertentu dimana Atom atom asing tersebut tergantung pada ukurannya. Bila atom maka larut padat substitusi. Kalau berukuran (d = diameter atom terlarut, D =

kedua terjadi ketika penambahan unsur paduan

Kekerasan (kekuatan) material Contoh paduan

Besi (Fe) yang dipadu dengan karbon (C) menghasilkan fasa kedua ) larut padat dalam (Fe) . ngkan sementit sangat keras tapi

Gambar 0.18 Roda gigi dengan penguatan fasa kedua

3. Penguatan Presipitat

Merupakan penambahan atom asing ke material utama. Keberadaan persipitat akan menghambat pergerakan dari dislokasi

Gambar 0.19 Penguatan presipitat

4. Penguatan Dispersi

Logam paduan bisa ditingkatkan kekerasannya dengan penambahan partikel oksida yang akan menghalangi pergerakan dari dislokasi. Partikel oksida tidak larut dalam matriknya pada suhu tinggi. Penambahan partikel Al2O3 pada

produk SAP (sintered aluminium product) akan memberikan kekuatan yang lebih tinggi dibandingkan padual Al biasa pada suhu tinggi.

Gambar 0.20 penguatan dispersi

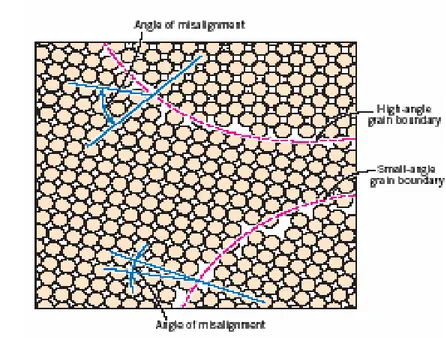

5. Penguatan dengan Penghalusan Butir/Sub-butir

Batas butir adalah penghalang dislokasi atau disebut juga penghalang terjadinya slip. Kemampuan menghalangi bertambah dengan peningkatan sudut mis-orientasi butir (angle of misorientation). Butir halus mempunyai batas butir lebih banyak sehingga penghalang dislokasi lebih banyak dan lebih susah terjadinya slip akhirnya material menjadi lebih kuat. Makin halus ukuran butir maka bidang slip akan semakin pendek sehingga dislokasi akan cepat sampai ke batas butir. Semakin halus ukuran butir maka material akan semakin kuat.

Gambar 0.21 Penguatan penghalusan butir

6. Pengerasan Regangan

Untuk masing masing kenaikan regangan plastis, dibutuhkan tegangan yang lebih besar untuk menggerakkan dislokasi dibandingkan sebelumya karena dislokasi telah banyak yang sampai kebatas butir. Ini berarti logam bertambah kekerasan dan kekuatannya.

Gambar 0.22 Penguatan regangan

7. Penguatan dengan Tekstur

Proses defornasi akan menyebabkan butir-butir dari logam mengarah pada orientasi tertentu. Logam yang orientasi kristalnya mengarah pada orientasi tertentu dikatakan memiliki tekstur kristalografis. Dengan adanya orientasi yang tertentu tersebut, maka logam tidak lagi bersifat isotrop melainkan justru bersifat anisotrop khususnya dalam hal kekuatannya

isotropi anisotropi

Gambar 0.23 Penguatan dengan tekstur

8. Pengerasan Martensit

Martensit memiliki susunan atom BCT sehingga dislokasi menjadi susah untuk bergerak. Baja dipanaskan sampai fasa austenit lalu dilakukan pendinginan cepat sehingga atom-atom karbon pada austenit tidak sempat berdifusi keluar,

.

Gambar 0.24 Penguatan martensit

1.5 Diagram Fasa

Gambar 0.25 Diagram Fasa

1. Definisi Diagram Fasa

Diagram fasa adalah diagram tekanan-temperatur dari zat tunggal,seperti air. Sumbu-sumbu diagram berkoresponden dengan tekanan dan temperatur.diagram

fasa pada ruang tekanan-temperatur menunjukan garis kesetimbangan atau sempadan fase antara tiga fase padat,cair,gas.

2. Pengertian fasa

Fasa adalah bagian homogen dari sistem yang mempunyai kharakteristik fisik dan kimia yang uniform. Contoh fasa ,material murni,larutan padat,larutan cair dan gas

3. Reaksi invariant adalah reaksi yang melibat kan tiga fasa dimana dua fasa menjadi satu fasa atau sebaliknya.

Terdapat 3 titik invariant yang penting yaitu : 1. Titik eutectoid

Dimana pada titik ini terjadi perubahan 1 fasa padat menjadi 2 fasa padat atau sebaliknya

2. Titik eutectic

Dimana pada titik ini terjadi perubahan 1 fasa cair menjadi 2 fasa padat atau sebaliknya

3 .Titik perritic

Dimana pada titik ini terjadi perubahan 1 fasa cair di tambah 1 fasa padat menjadi 1 fasa padat atau sebaliknya.

Fasa Tunggal : Ferit (α) o Kelarutan C maksimal 0,022 % o Suhu < 912 OC o Cukup Ulet Austenit (γ) o Kelarutan C maksimal 2,14 % o Suhu 912 OC - 1394OC

o Intermetalik

o Kandungan C = 6,67 % o Keras dan Getas Fasa Campuran :

Perlit

o Campuran Ferit + Sementit o Kandungan C 0,76 % o Suhu < 727 OC Ledeburit o Austenit + Sementit o Kandungan C 4,3 % o Suhu 727 OC- 1147 OC

BAB I

PENDAHULUAN

1.1

Latar Belakang

Di dalam sebuah industri diperlukan material yang berkualitas, agar produk

yang dibuat lebih sempurna. Pada dasarnya sifat material yang digunakan adalah

keras, sedangkan material dengan tingkat kekerasan yang rendah tidak begitu

diperlukan dan terlebih dahulu ditingkatkan kekerasannya, Untuk itu diperlukan

proses pengerasan. Dan salah satu cara meningkatkan kekerasan yaitu dengan metode

recovery dan rekristalisai.

Oleh karena itu, kita sebagai mahasiswa khususnya teknik mesin harus

mengetahui cara dan fungsi pengolahan yang harus dilakukan.

1.2 Tujuan Pratikum

1. Mengetahui pengaruh tingkat deformasi plastis terhadap kekerasan

logam.

2. Mengetahui pengaruh temperatur pemanasan terhadap kekerasan

logam setelah mengalami deformasi plastis.

1.3 Manfaat

Dalam pratikum ini, manfaat yang kita peroleh yaitu kita mengetahui

bagaimana proses recovery dan rekristalisasi ini, kita juga dapat mengetahui

bagaiman pengaruh temperatur terhadap kekerasan material dan tingkat reduksi yang

berbeda-beda.

BAB II

TINJAUAN PUSTAKA

2.1 Defenisi Recovery dan Rekristalisasi

Material logam bila dideformasi pada temperatur terutama pada temperatur

kamar menunjukan perubahan sifat mekanismenya. Bentuk butir berubah dari bentuk

sebelumnya dari equaxe grain menjadi elongated grain sehingga kekerasan dan

kekuatannya bertambah. Hal ini disebabkan pertambahan dislokasi lebih banyak dari

pada pengurangan dislokasi akibatnya secara termodinamika logam tidak berada

dalam kesetimbangan atau tidak stabil dimana adanya peningkatan energi dalam yang

tersimpan pada dislokasi.

Seiring dengan peningkatan temperatur terjadi pengurangan energi dalam

dimana adanya pengurangan kerapatan dislokasi akibat terjadinya proses ambilisi dari

dua dislokasi yang berbeda jeni tanpa diikutipertumbuhan butir baru, sedangkan

dislokasi berjenis sama akan membentuk susunan teratur sehingga terjadi proses

poligonisasi dengan sudut orientasi rendah, proses poligonisasi ini dikenal sebagai

proses pemulihan (recovery). Pada proses recovery ini kekuatan dan kekerasan

material tidak berubah.

Sejalan dengan peningkatan temperatur terjadi pertumbuhan butir di

daerah-daerah yang paling tinggi tingkat energi dalamnya yang tersimpan dalam dislokasi.

Pertambahan butir baru ini dikenal dengan rekristalisasi. Butir menjadi halus di

banding butir sebelum di rekristalisasi. Dalam hal ini terjadi penurunan kekerasan,

kekuatan, dan terjadi peningkatan elongation bahan.

Biasanya pertumbuhan butir baru ini kebanyakan terjadi pada daerah batas

butir lama karena di sana terjadi penumpukan dislokasi. Seperti diketahui bahwa

batas butir merupakan salah satu penyebab terhalanganya pergerakan dislokasi.

Kristal yang mengalami deformasi plastis mempunyai lebih banyak energi dari pada

kristal yang tidak mempunyai regangan karena mengandung dislokasi dan cacat-cacat

Bila ada kesempatan, atom

lebih sempurna. Tanpa regangan, hal ini dapat terlaksana bila kristal dipanaskan dan

melalui suatu proses yang disebut

suhu dingin menyebabkan terjadinya pengaturan kembali atom

butiran-butiran yang lebih sempurna.

Pada proses rekristalisasi atom

Penataan kembali ini lebih mudah pada suhutinggi bahkanterjadi penurunan

kekuatan dalam contoh yang dipanaskan pada suhu 300

yang mengalami pengerjaan dingin sebesar 75%, hamp

Sebaliknya contoh yang dibiarkan selam satu

memiliki kekuatan yang didapat sewaktu paada 75%. Jadi dapat kita tarik kesimpulan

bahwa :

Recovery yaitu proses pemulihan material

penurunan kekerasan sedikit tanpa perubahan struktur bu

salah arah secara vertikal akan kembali menyusun diri dan jumlahnya sedikit

berkurang tetapi tegangan sisa turun banyak.

Bila ada kesempatan, atom-atom akan bergerak dan membentuk susunan yang

lebih sempurna. Tanpa regangan, hal ini dapat terlaksana bila kristal dipanaskan dan

melalui suatu proses yang disebut anealling. Getaran termal kisi yang besar dari pada

suhu dingin menyebabkan terjadinya pengaturan kembali atom-atom dan membentuk

butiran yang lebih sempurna.

Pada proses rekristalisasi atom-atom bergerak dan menata diri kembali.

ini lebih mudah pada suhutinggi bahkanterjadi penurunan

kekuatan dalam contoh yang dipanaskan pada suhu 300 ºC selama satu jam. Contoh

yang mengalami pengerjaan dingin sebesar 75%, hampir semua terkristalisasi.

contoh yang dibiarkan selam satu jam pada suhu dibawah 200

memiliki kekuatan yang didapat sewaktu paada 75%. Jadi dapat kita tarik kesimpulan

yaitu proses pemulihan material. Selama proses pemulihan terjadi

penurunan kekerasan sedikit tanpa perubahan struktur butir, dilokasi-dislokasi yang

salah arah secara vertikal akan kembali menyusun diri dan jumlahnya sedikit

berkurang tetapi tegangan sisa turun banyak.

atom akan bergerak dan membentuk susunan yang

lebih sempurna. Tanpa regangan, hal ini dapat terlaksana bila kristal dipanaskan dan

. Getaran termal kisi yang besar dari pada

atom dan membentuk

atom bergerak dan menata diri kembali.

ini lebih mudah pada suhutinggi bahkanterjadi penurunan

ºC selama satu jam. Contoh

r semua terkristalisasi.

jam pada suhu dibawah 200 ºC tetap

memiliki kekuatan yang didapat sewaktu paada 75%. Jadi dapat kita tarik kesimpulan

Selama proses pemulihan terjadi

dislokasi yang

salah arah secara vertikal akan kembali menyusun diri dan jumlahnya sedikit

Rekristalisasi yaitu pertumbuhan butir baru. Proses rekristalisasi bisa terjadi

pada pengerjaan panas atau pengerjaan dingin asalkan material terdeformasi minimal

50%. Deformasi bisa dilakukan dengan proses pembentukan yaitu pengerolan,

ekstrusi, penempaan. Penyebab rekristalisasi adalah adanya energi dari tumpukan

kerapatan dislokasi. Sehingga terjadi peningkatan energi dalam, atom cenderung

untuk kembali pada tingkat energi rendah dengan cara membentuk butir baru.

Gambar 1.2 proses rekristalisasi

Proses rekristalisasi diklasifikasikan menjadi:

Dinamik

Rekristalisasi yang terjadi selama berlangsungnya deformasi. Terjadi

pada pengerjaan panas

Statik

2.2

Skematik Recovery Dan Rekristalisasi

Berikut ini adalah skematik dari proses recovery dan rekristalisasi.

Gambar 1.3 skematik recovery dan rekristalisasi

Dari skematik diatas dijelaskan dimana pada proses rekristalisasi terjadi

penurunan kekerasan, dan peningkatan elongation bahan. Sedangkan pada proses

material tersebut berkurang. Adapun ukuran butirnya menjadi lebih kecil dan pipih

dari semula. Dengan penambahan temperatur setelah proses pemberian deformasi,

terjadi pertumbuhan butir baru pada material yang menyebabkan nilai kekerasan,

kekuatan dan tegangan sisa menjadi menurun, sedangkan keuletannya meningkat.

Pertumbuhan butir baru inilah yang disebut dengan rekristalisasi. Butir baru ini

lambat laun menjadi besar, akhirnya sifat material kembali kepada bentuk semula.

2.3

Faktor-faktor yang Mempengaruhi Rekristalisasi

Jumlah deformasi

Semakin besar jumlah deformasi maka semakin mudah rekristalisasi terjadi

Temperatur

Semakin tinggi temperatur maka material lebih cepat mencapai rekristalisasi.

Waktu

Semakin lama waktu rekristalisasi maka persentasi yang terkristalisasi juga

semakin banyak.

Ukuran butir

Semakin kecil ukuran butir awal, maka makin banyak batas butir maka

setelah deformasi akan mudah terjadi rekristalisasi.

Komposisi (Paduan)

Rekristalisasi mudah terjadi pada paduan dibandingkan pada logam murni.

2.4 Pengerjaan Dingin Dan Pengerjaan Panas

Pada proses recorvery dan rekristalisasi ada dua jenis pengerjaan, yaitu:

1)

Pengerjaan Dingin(Cold Working)

Didalam pengerjaan dingin ini temperatur yang digunakan dibawah temperatur

rekristalisasi (T kerja < T rekristalisasi), T kerja ≤ 0,3 T melt. Pada pengerjaan

dingin, material mengalami deformasi plastis sehingga keuletan material menjadi

turun sedangkan kekuatan dan kekerasan material mengalami peningkatan. Ada

beberapa kekurangan dan kelebihan dalam proses pengerjaan dingin ini.

Kelebihan dari proses pengerjaan dingin diantaranya yaitu:

Peningkatan kekuatan cukup berarti

Peningkatan sifat mampu mesin

Kualitas permukaan halus

Tidak terbentuk terak oksida

Ketelitian dimensi

Kekurangan dari proses pengerjaan dingin diantaranya yaitu:

Terjadi tegangan sisa

Butir yang pecah dan adanya distorsi

Keuletan rendah

Daya pembentukan besar

Kaang-kadang efek strain hardening tidak disukai

2)

Pengerjaan Panas(Hot Working)

Pada pengerjaan panas ini temperatur yang digunakan diatas temperatur

rekristalisasi (T kerja > T rekristalisasi), T kerja ≤ 0,6 T melt. Dimana pada proses

pengerjaan panas ini, material mengalami perubahan struktur mikronya yang mana

keuletan dari material tersebut meningkat sedangkan kekuatan dan kekerasannya

mengalami penurunan. Pengerjaan panas ini dilakukan didalam tungku pada

temperature tiggi. Adapun kelebihan dan kekurangan dari pengerjaan panas ini yaitu :

Kelebihan pengerjaan panas :

Daya pembentukan rendah

Peningkatan kekuatan rendah

Kekurangan pengerjaan panas :

Butuh pemanasan

Mudah terbentuk terak

Kualitas permukaan kurang bagus

Ketelitian dimensi sulit dikontrol

Umur perkakas rendah

2.5

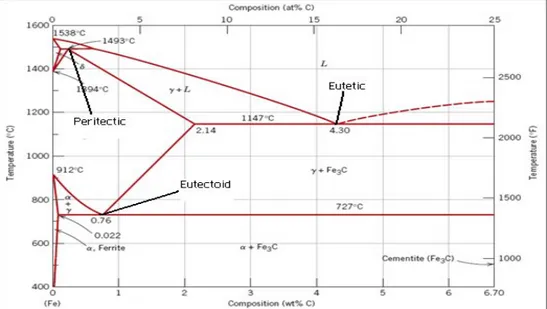

Diagram Fasa Fe-Fe

3C, Reaksi Invariant, dan Jenis Fasa

Diagram fasa merupakan diagram yang memperlihatkan fasa yang terbentuk

bila dua fasa dipadukan. Fasa adalah sistem homogen yang mempunyai karakteristik

fisik dan kimia yang sama. Pada diagram fasa dapat dilihat fasa-fasa yang ada,

temperatur material, komposisi masing-masing fasa, dan fraksi fasa.

Reaksi invariant adalah reaksi yang melibatkan tiga fasa dimana dua fasa

menjadi satu fasa atau sebaliknya.

Terdapat tiga titik invariant yang penting yaitu :

1.

Titik eutektoid

Dimana pada titik ini terjadi perubahan satu fasa padat menjadi dua

fasa padat, atau sebaliknya.

γ

(s)α

(s)+ Fe

3C

(s)2.

Titik eutektik

Dimana pada titik ini terjadi perubahan satu fasa cair menjadi dua fasa

padat, atau sebaliknya.

L

(c)γ

(s)+ Fe

3C

(s)Pada kadar C 4,3% dan suhu 1148

oC terjadi reaksi eutektik yaitu

pembentukan fasa austenit (2,11% C), sementiti (6,67% C) dari fasa

cair (4,3% C). Campuran anatara austenit dengan sementit disebut

3.

Titik peritik

Dimana pada titik ini terjadi perubahan satu fasa cair ditambah stu fasa

padat menjadi satu fasa padat, atau sebaliknya.

L

(c)+ δ

(s)γ

(s)Pembentukan besi-dendrit dan liquid dari fasa austenit. Selubility limit

merupakan batas karbon maksimum didalam paduan Fe3C yaitu

6,67%, jika tidak larut maka akan timbul grafhit (karbon bebas, tidak

berikatan dengan Fe)

Gambar 1.4 Diagram Fasa Fe-F3C

Fasa terbagi tiga, yaitu :

1. Fasa tunggal

mempunyai sel satuan BCC

terbentuk pada temperature ruang sampai 910

oC

c. Austenit (γ)

mempunyai kelarutan C maksimum 2,1 % pada 910

oC

mempunyai sel satuan FCC

d. Besi-dendrit (δ)

Sama dengan ferrit, hanya temperatur yang berbeda.

2. Fasa Ganda

Fasa yang terdiri dari dua buah fasa tunggal, contoh : α + γ, α + δ, dan

γ + δ.

3. Fasa Campuran

Gabungan antara fasa tunggal dengan fasa sementit(Fe

3C), contoh :

BAB III

METODOLOGI

3.1 Peralatan

1.Spesimen

2.Tungku

3.Gergaji

4.Gerinda

5.Alat uji tekan

6.Alat uji keras

Gambar1.7 Ultimate Testing Machine

3.3

Prosedur Percobaan

1. Siapkan spesimen dan segala peralatan pendukung untuk proses penekanan.

2. Tekan tujuh buah spesimen untuk regangan yang sama,

ε

1= 20% penekanan

pada suhu kamar.

3. Potong dua satu buah spesimen yang arah potongnya tegak lurus terhadap gaya

penekanan. Ukur distribusi kekerasan mulai dari satu sisi melewati bagian

tengah smpai ke sisi berikutnya.

4. Kemudian panaskan 6 spesimen yang tersisa dalam tugku untuk T = 200 ºC,

300 ºC, 350 ºC, 400 ºC, 450 ºC, dan 500 ºC masing-masing selama 15 menit

dan kemudian celupkan kedalam air.

BAB IV

DATA DAN PEMBAHASAN

4.1 Data Hasil Percobaan

1.Deformasi 20%

a. Kekerasan Sebelum Dipanaskan (HRA)

Titik 1 = 16

Titik 2 = 16,5

Titik 3 = 16

Titik 4 = 15,5

Titik 5 = 14

2.Deformasi 30%

a. Kekerasan Sebelum Dipanaskan (HRA)

Titik 1 = 12

Titik 2 = 15

Titik 3 = 15

Titik 4 = 15,5

Titik 5 = 15

b. Kekerasan Setelah Dipanaskan (HRA) , T = 450

oC

Titik 1 = 12

Titik 2 = 15

Titik 3 = 15

Titik 4 = 15,5

Titik 5 = 15

4.2 Perhitungan

1.Deformasi 20%

a. Kekerasan Sebelum Dipanaskan (HRA)

Titik 1 = 16 , BHN =

Titik 2 = 16,5 , BHN =

Titik 3 = 16 , BHN =

Titik 4 = 15,5 , BHN =

Titik 5 = 14 , BHN =

-2.Deformasi 30%

a. Kekerasan Sebelum Dipanaskan (HRA)

Titik 1 = 12 , BHN =

Titik 2 = 15 , BHN =

Titik 3 = 15 , BHN =

Titik 4 = 15,5 , BHN =

Titik 5 = 15 , BHN =

-b. Kekerasan Setelah Dipanaskan (HRA) , T = 450

oC

Titik 1 = 12 , BHN =

Titik 2 = 15 , BHN =

Titik 3 = 15 , BHN =

Titik 4 = 15,5 , BHN =

Titik 5 = 15 , BHN =

-4.3 Tabel Hasil Perhitungan

Tabel1.1 Kekerasan Spesimen

Deformasi

Kekerasan Sebelum

Dipanaskan

Kekerasan Setelah

Dipanaskan

HRA

BHN

HRA

BHN

20%

16

-16.5

-16

-15.5

-14

-30%

12

-

92.5

-15

-

90

-15

-

92

-15.5

-

88

-15

-

94.4

-4.4 Grafik

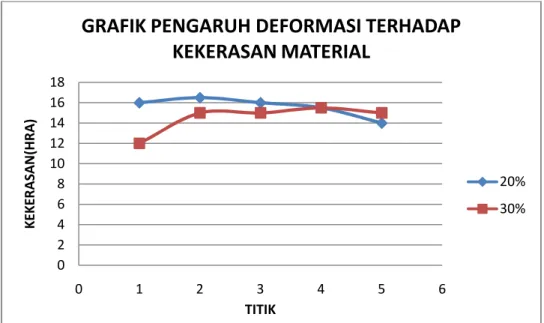

Gambar1.8 Grafik Pengaruh Deformasi Terhadap Kekerasan Material

Gambar1.9 Grafik Pengaruh Temperatur Terhadap Kekerasan Material

0 2 4 6 8 10 12 14 16 18 0 1 2 3 4 5 6 KE KE RA SA N (H RA ) TITIK

GRAFIK PENGARUH DEFORMASI TERHADAP

KEKERASAN MATERIAL

20% 30% 0 10 20 30 40 50 60 70 80 90 100 0 1 2 3 4 5 6 KE KE RA SA N (H RA ) TITIKGRAFIK PENGARUH TEMPERATUR TERHADAP

KEKERASAN MATERIAL

T = 450 C T kamar

4.5 Analisa

Pada pratikum recovery and recrystallization,digunakan 2 buah spesimen

pengujian baja dengan perlakuan yang berbeda. Untuk mencapai recovery,

rekristalisasi dan grain growth diperlukan suatu proses pembentukan (forming) dan

pada kali ini proses yang digunakan adalah dengan menekan spesimen menggunakan

mesin freis hidrolik. Penekanan dilakukan dengan deformasi 20% dan 30%.

Spesimen dengan deformasi 20% akan berbeda kekerasanya dibandingkan

spesimen dengan deformasi 30%. Secara teori,deformasi 30% akan menghasilkan

kekerasan yang lebih tinggi dibandingkan deformasi 20% karena ukuran butir

spesimen dengan deformasi 30% akan lebih halus disbanding deformasi 20%.Namun

,hasil pratikum tidak menunjukkan hal demikian. Hasil pratikum menunjukkan bahwa

spesimen dengan deformasi 30% memiliki kekerasan yang lebih rendah dibandingkan

deformasi 20%.Hal ini menunjukkan adanya kesalahan dalam melakukan

percobaan,kesalahan ini disebabkan oleh kurang halusnya atau kurang ratanya

spesimen saat melakuakn uji keras sehingga akurasi dalam pengujian yang dilakukan

berkurang,dan kesalahan ini juga dapat disebabkan ketidak telitian dan ketidak hati

-hatian pratikan dalam melakukan percobaan yakni dalam pembacaa skala pada mesin

uji keras Rockwell Hardness Tester dan kekurang terampilan pratikan dalam

penggunaan alat tersebut.

Setelah dideformasi spesimen dengan deformasi 30% akan dibagi 2 untuk

mendapatkan 2 perlakuan.Bagian 1 dibiarkan pada temperatur kamar dan bagian lain

diberi perlakuan panas.Sebagaimana telah disebutkan sebelumnya bagian 1 telah

dilakukan uji keras pada temperatur kamar,dan hasilnya kekerasanya akan bernilai

lebih rendah dibandingkan dengan menggunakan deformasi 20%.Sedangkan bagian

dibiarkan saja, karena quenching akan menghasilkan fasa martensit yang bersifat

keras dang getas.

Dalam pengkorvesian nilai kekerasan HRA ke BHN,pratikan mengalami

hambatan karena nilai HRA yang didapatkan tidak memilki nilai BHN yang cocok

atau nilai BHN nya tidak didapatkan,hal ini disebabkan karena nilai HRA yang

didapatkan diluar range yang ada yakni terlalu tinggi dan terlalu rendah,sehingga

tidak dapat dikonversikan ke BHN.Penyebab utama hal ini adalah karena material

yang digunakan terlalu lunak atau karena komposisi material yang digunakan tidak

homogen. Selain itu juga dapat disebabkan karena ketidak telitian dan ketidak hati

-hatian pratikan dalam melakukan percobaan yakni dalam pembacaan skala Rockwell

pada pengujian keras material tersebut.

BAB V

PENUTUP

5.1

Kesimpulan

Kesimpulan yang diperoleh dalam pratikum kali ini yaitu :

1.

Tingkat deformasi palstis berbanding terbalik dengan kekerasan material

yang digunakan.Semakin besar deformasi plastis yang diberikan

kekerasan material akan menurun,begitupun sebaliknya.

2.

Material yang diberikan perlakuan panas setelah deformasi akan memiliki

nilai kekerasan yang lebih tinggi dibanding material tanpa perlakuan

panas (temperatur kamar).

3.

Terjadi kesalah dalam percobaan saat mengetahui tinggkat deformasi

plastis terhadap kekerasan material karena hasil yang didapatkan tidak

Sesuai dengan teori yang ada

5.2 Saran

Pada pratikum kali ini pratikan disarankan agar memahami bahwa

pemanasan dan reduksi yang berbeda sangat mempengaruhi nilai kekerasan,

agar lebih hati-hati dalam melakukan pengujian serta praktikan harus teliti

dalam mengukur spesimen sebelum dn setelah proses penekanan.

LAMPIRAN

TUGAS SEBELUM PRAKTIKUM

1. Mekanisme penumpukan dan perbanyakan dislokasi :

Mekanisme penumpukan dislokasi terjadi karena adanya pembebanan.

Dislokasi-dislokasi yang ada menumpuk dan terkonsentrasi pada satu tempat hingga

terjadilah strain hardening umumnya penumpukan dislokasi merupakan dislokasi

yang terhambat pergerakannya.

Gambar1.10 penumpukan dan perbanyakan dislokasi

2. Grafik Gibbs Free Energy

SOLID

LIQUID

Critical point

1 atm

GAS

0 0.0098 100

L

L + S

S

Grafik menunjukkan kesetimbangan logam akan berada pada fas yang sesuai

tergantung dari temperatur logam itu sendiri.

3. Fenomena anihilasi yaitu peristiwa menghilangnya dislokasi karena bentuk

dislokasi tidak sama tapi kongruen.

Fenomena poligonisasi yaitu peristiwa mantul atau bertolaknya dislokasi karena

bentuk dislokasi adalah sama.

Gambar :

TUGAS SETELAH PRAKTIKUM

1. Skematik Recovery dan Rekristalisasi :

Annealing temperature ( ˚F )

recovery rekristalisasi grain growth

pradeformasi

postdeformasi

Gambar1.14 Skematik Recovery dan Rekristalisasi

Pengertian :

Dari skematik diatas dijelaskan dimana pada proses rekristalisasi terjadi penurunan

kekerasan, dan peningkatan elongotion bahan. Sedangkan pada proses recovery

kekuatan dan kekerasan material tidak berubah.

Pada saat mengalami deformasi, tegangan sisa mengalami kenaikan, begitu pula

dengan kekuatan dan kekerasan juga mengalami kenaikan yang cukup drastis.

Sedangkan keuletan material saat mengalami deformasi malah menurun. Pada

tegangan sisa menurun dan keuletan mengalami kenaikan. Selanjutnya pada

peristiwa rekristalisasi tegangan sisa beserta kekuatan dan kekerassannya

cenderung mengalami penurunan, akan tetapi nilai keuletannya meningkat.

Perubahan yang terjadi cenderung kembali ke posisi semula pada peristiwa grain

growth. Begitu juga halnya dengan keuletan, kekerasan, kekuatan, ukuran butir

dan tegangan sisa. Semuanya kembali ke keadaan sebelum di deformasi seiring

dengan pertumbuhan ukuran butir.

2. Range temperatur transisi terjadi penurunan kekerasan adalah 400 ˚F – 950 ˚F.

Break point antara kekuatan dan elongasi adalah pada temperatur 700 ˚F dengan

tensile strerngth 475 Mpa range salah satu pilhan dan break point akan terjadi

pada salah satu pilihan temperatur pemanasan yang digunakan.

3. Material tidak perlu/tidak bisa terkristalisasi jika regangan atau deformasinya nol.

Hal yang menyebabkan terkristalisasinya suatu material adalah akibat pemanasan

material yang terdeformasi, kalau seandainya tidak terdeformasi karena istilah

rekristalisasinya tidak ada.

4. Penyearah besar deformasi terhadap kecepatan temperatur rekristalisasi :

Semakin besar deformasi yang diberikan dan semakin besar atau semakin tinggi

pula temperatur pemanasan makam material makin cepat mengalami rekristalisasi

namun tingkat kekuatan dan kekerasannya menurun.

BAB I

PENDAHULUAN

1.1 Latar BelakangDalam dunia industri kita membutuhkan material yang kuat untuk suatu produk. Material yang keras sangat menentukan kualitas produk yang kita buat. Kekerasan suatu logam bisa ditingkatkan dengan beberapa cara, salah satunya dengan cara melakukan perlakuan termal pada logam tersebut.

Untuk mengetahui sifat mampu keras dari logam dapat kita lakukan percobaan Jominy. Setelah logam dipanaskan, dilakukan pendinginan dengan menyemprotkan air pada ujung spesimen dan dilakukan uji keras.

1.2 Tujuan Praktikum

1. Mengetahui sifat mampu keras dari baja;

2. Membandingkan hasil pengujian dengan hasil teoritis. 1.3 Manfaat

Ada beberapa manfaat yang dapat kita dapatkan setelah melakukan praktikum Jominy, yaitu :

1. Dapat mengetahui sifat mampu keras dari baja;

BAB II

TINJAUAN PUSTAKA

2.1 Definisi Uji JominyKekerasan adalah kemampuan material untuk menahan deformasi plastis lokal akibat penetrasi dipermukaan. Peningkatan kekerasan bergantung pada sifat mampu keras dari baja itu sendiri. Sifat mampu keras merupakan kemampuan material untuk ditingkatkan kekerasannya dengan serangkaian perlakuan panas. Sifat mampu keras dari baja tergantung pada komposisi kimia dan kecepatan pendinginan.

Tidak semua baja dapat dinaikkan kekerasannya. Baja karbon menengah dan baja karbon tinggi dapat dikeraskan, sedangkan baja karbon rendah tidak dapat dikeraskan. Kandungan karbon yang tinggi mempercepat terbentuknya fasa martensit yang menjadi sumber dari kekerasan dari baja. Kekerasan maksimum hanya dapat dicapai bila terbentuknya martensit 100%. Baja dapat bertransformasi dari austenit ke ferrit dan karbida. Transformasi terjadi pada suhu tinggi sehingga kemampuan kekerasannya rendah.

Percobaan Jominy, bertujuan untuk mengetahui Hardenability suatu logam. Cara untuk mengetahuinya adalah:

1. Bila laju pendinginan dapat diketahui, kekerasan dapat lansung dibaca dari kurva kemampuan keras.

2. Bila kekerasan dapat diukur, laju pendinginan dari titik tersebut dapat diperoleh.

Pada uji Jominy ini, material dipanaskan dalam tungku dipanaskan sampai suhu transformasi ( austenit ) dan terbentuk sedemikian rupa sehingga dapat dipasangkan pada aparatus Jominy kemudian air disemprotkan dari bawah,

2.2 Kurva Hardenability dan Hardenability Band

Gambar 2.1 Kurva Hardenability

Dari kurva diatas dapat diketahui bahwa fasa pearlit didapatkan pada suhu antara 5000C dengan 7000C jika dipanaskan pada suhu austenite.

Sifat mampu keras dapat digambarkan dalam bentuk kurva yaitu kurva

Hardenability Band. Kurva Hardenability Band menggambarkan range-range

sifat mampu keras suatu logam. Jadi, kekerasan suatu material akan berada dalam range tersebut jika dilakukan proses pemanasan. Kurva diatas menyatakan fasa yang terjadi pada specimen sampai temperature austenite yang diuji jominy. Dimana pada bagian yang terkena semprotan air mengalami pendinginan cepat, dapat dilihat pada grafik dengan nilai HRC paling tinggi dengan fasa martensit. Kemudian dengan seiringnya peningkatan jarak dari ujung menuju pangkal specimen memiliki penurunan angka kekerasan. Hal ini disebabkan pada bagian tersebut tidak mengalami quenching / pendinginan nya lambat. Hal tersebut dapat dilihat dari perubahan fasa pada grafik yang ditunjukkan, yaitu dari fasa martensit, fasa martensit dan perlit, fine perlit dan perlit.

Gambar 2.2 Hardenability band

2.3 Faktor-Faktor Yang Mempengaruhi Sifat Mampu Keras

Hal-hal yang mempengaruhi sifat mampu keras suatu material adalah: 1. Kecepatan pendinginan

Setelah logam dipanaskan, lalu dilakukan pendinginan cepat, maka logam akan menjadi semakin keras. Proses pendinginan material dapat dilakukan dengan beberapa cara yaitu:

a. Annealing

Pemanasan material sampai suhu austenit ( 7270 C ) lalu diholding kemudian dibiarkan dingin didalam tungku. Proses ini menghasilkan material yang lebih lunak dari semula.

Medianya adalah air, air garam dan oli. Proses ini yang menghasilkan material yang lebih keras dari semula.

2. Komposisi kimia

Komposisi kimia menentukan Hardenability Band. Karena komposisi material menentukan struktur dan sifat material. Semakin banyak unsur kimia yang menyusun suatu logam, maka makin keras logam tersebut

3. Kandungan karbon

Semakin banyak kandungan karbon dalam suatu material maka makin keras material tersebut. Hal inilah yang menyebabkan baja karbon tinggi memiliki kekerasan yang tinggi setelah proses pengerasan kerena akan membentuk martensit yang memiliki kekerasan yang sangat tinggi.

Untuk meningkatkan kadar karbon dari beberapa material dapat dilakukan dengan beberapa perlakuan, yaitu:

a. Carborizing

Yaitu proses penambahan karbon pada baja, dengan menyemprotkan karbon pada permukaan baja.

b. Nitriding

Yaitu proses penambahan nitrogen untuk meningkatkan kekerasan material.

c. Carbonitriding

Yaitu proses penambahan karbon dan nitrogen secara sekaligus untuk meningkatkan kekerasan material.

Dari kurva CCT di atas dapat kita lihat beberapa perbedaan. Pada baja

Hypoeutektoid ada dua fasa yang terbentuk matertensit dan perlit. Terbentuk fasa Martensite + perlit setelelah melewati garis perlit start dan martensite finish. Perlite 100%

Terbentuk karena pada saat pendinginan spesimen tidak melewati fasa martensite awal dan martensite finish.

Pada baja eutektoid tebentuk tiga fasa setelah dilakukan pendinginan. Fasa pertama yang terbentuk yaitu martensite 100%, pendinginan dengan membiarkan baja di udara mengasilkan fasa martensite + perlite. Sedangkan pendinginan didalam tungku atau secara lambat menghasilkan perlite 100%.

Pada baja hyper eutektoid juga terbentuk tiga, sama seperti pada baja

eutektoid. Tetapi pada baja hyper eutektoid waktu yang dibutuhkan agak lama.

Kurva TTT (Time Temperature Transformation) adalah suatu diagram yang menghubungkan transformasi austenit terhadap waktu dan temperatur. Kurva ini menggambarkan proses pendinginan dengan melakukan holding. Setelah spesimen mencapai suhu austenit (727 oC) dilakukan holding terlebih dahulu gunanya agar semua bagian spesimen benar-benar mendapat panas yang sama. Proses perlakuan panas bertujuan untuk memperoleh struktur baja yang diinginkan agar cocok dengan penggunaan yang direncanakan. Struktur yang diperoleh merupakan hasil dari proses transformasi dari kondisi awal. Proses transformasi ini dapat dibaca dengan menggunakan diagram fasa namun untuk kondisi tidak setimbang diagram fasa tidak dapat digunakan, untuk kondisi seperti ini maka digunakan kurva TTT. Melalui kurva ini dapat dipelajari kelakuan baja pada setiap tahap perlakuan panas, diagram ini juga dapat digunakan untuk memperkirakan struktur dan sifat mekanik dari baja yang di-quench dari temperatur austenite. Kurva ini menunjukan dekomposisi austenit dan berlaku untuk macam baja tertentu. Baja yang mempunyai komposisi berlainan akan mempunyai diagram yang berlainan, selain itu besar butir austenit, adanya inclusi atau elemen lain yang terkandung juga mempunyai pengaruh yang sama.

Pada kurva TTT untuk baja hypoeutectoid terbentuk 2 fasa martensit dan perlit, Fasa M + P terbentuk setelah melewati garis Pstart dan Mfinish. P

Pada baja eutectoid terbentuk fasa 100% M, M + B dan 100%P, 100%M terbentuk setelah melewati Mstart dan Mfinish, M +B terbentuk setelah melewati garis Mfinish dan Bfinish, 100%P terbentuk setelah melewati Pfinish.

Pada baja hypereutectoid terbentuk 3 fasa 100%M , M + B dan 100%P. 100%M terbentuk setelah melewati Mstart and Mfinish . M + B terbentuk setelah melewati Bstart dan Mfinish. 100%P terbentuk setelah melewati Pfinish.

Keterangan : M = Martensite P = Perlite B = Bainite

BAB III

METODOLOGI

3.1 Peralatan 1. Aparatus Jominy 2. Tungku Pemanas 3. Spesimen ( ASSAB 760 ) 4. Air5. Mesin Uji Rockwell 6.3.2 Skema Alat

Gambar 2.4 Skema Alat Uji Jominy

6.3.3 Prosedur Percobaan

1. Buat skema pemanasan spesimen dalam tungku,meliputi pilihan temperatur austenite, dan lamanya waktu pemanasan dan penahanan temperatur.

2. Bersihkan spesimen dan masukkan spesimen ke dalam tungku.

3. Hidupkan tungku dan set proses pemanasan menurut skema yang telah direncanakan.Proses pemanasan dimulai.

4. Proses pemanasan selesai, spesimen dipasang pada kedudukan yang telah disediakan (gunakan sarung tangan, penjepit dan sepatu pengaman).

5. Spesimen dikikir rata dan dibersihkan untuk pengukuran kekerasan

Rockwell.

BAB IV

DATA DAN PEMBAHASAN 4.1 Data Hasil Percobaan

Nama Spesimen : Assab 760

Table 2.1 Data Percobaan

Komposisi %C %Mn %Si

Maximum 0.5 0.6 0.3

Minimum 0.4 0.45 0.25

Table 2.2 Hasil Percobaan

Titik Pengujian Jarak Kekerasan (HRC) 1 0.25 16 2 0.5 14 3 0.75 15 4 1 12 5 1.25 9 6 1.50 9 7 1.75 12 8 2 7

4.2 Perhitungan Pada Butir 7

1. Diameter Ideal (DI) berdasarkan tabel

% Maksimum = 0.5 DI Maksimum = 0.2402 inchi % Minimum = 0.4 DI Minimum = 0.282 inchi

2. Multiply Factor berdasarkan tabel 2

% Mn maksimum = 0.6 MF Mn maksimum = 2.94 % Mn minimum = 0.45 MF Mn minimum = 2.48 % Si maksimum = 0.3 MF Si maksimum = 1.20 % Si minimum = 0.25 MF Mn minimum = 1.16

3. Diameter Ideal Critical (DIC)

DIC maksimum = (DI max) x (MF Mn max) x (MF Si max)

= 0.2402 x 2.94 x 1.20 = 0.8474

DIC minimum = (DI min) x (MF Mn min) x (MF Si min)

= 0.282 x 2.48 x 1.16 = 0.81126

4. Initial Hardness (IH) berdasarkan tabel 3

% C maksimum = 0.5 % IH maksimum = 62 % C minimum = 0.4 % IH maksimum = 57

5. Dividing Factor (DF) DIC maksimum = 0.8474 DIC minimum = 0.81126

4.3 Tabel Hasil Perhitungan

Table 2.3 Dividing Factor

Posisi DF max DFmin

0.25 2.1 2.25 0.5 3.15 3.30 0.75 3.7 3.825 1 4.05 4.15 1.25 4.25 4.35 1.5 4.45 4.55 1.75 4.60 4.725 2 4.85 4.95

Tabel 2.4 Data hasil percobaan

Posisi HRC HRC min HRC max

0.25 16 25.33333 29.52381 0.5 14 17.27273 19.68254 0.75 15 14.90196 16.75676 1 12 13.73494 15.30864 1.25 9 13.10345 14.58824 1.5 9 12.52747 13.93258 1.75 12 12.06349 13.47826 2 7 11.51515 12.78351

4.4 Grafik

Gambar2.5Grafik Kekerasan Vs Posisi butir 4

Gambar2.6Grafik Kekerasan Vs Posisi butir 5 0 5 10 15 20 25 30 35 40 0 0.5 1 1.5 2 2.5 Ke ke ra sa n (H RC ) Posisi (inchi)

GRAFIK KEKERASAN vs POSISI butir 4 HRC HRC MIN HRC MAX 0 5 10 15 20 25 30 35 0 0.5 1 1.5 2 2.5 Ke ke ra sa n (H RC ) Posisi (inchi)

GRAFIK KEKERASAN vs POSISI

butir 5

HRC HRC MIN HRC MAX

Gambar2.7Grafik Kekerasan Vs Posisi butir 6

Gambar2.8Grafik Kekerasan Vs Posisi butir 7 0 5 10 15 20 25 30 35 0 0.5 1 1.5 2 2.5 Ke ke ra sa n (H RC ) Posisi (inchi)

GRAFIK KEKERASAN vs POSISI

butir 6 HRC HRC MIN HRC MAX 0 5 10 15 20 25 30 35 0 0.5 1 1.5 2 2.5 Ke ke ra sa n (H RC ) Posisi (inchi)

GRAFIK KEKERASAN vs POSISI

butir 7

HRC HRC MIN HRC MAX

Gambar2.9Grafik Kekerasan Vs Posisi butir 8 0 5 10 15 20 25 30 35 0 0.5 1 1.5 2 2.5 Ke ke ra sa n (H RC ) Posisi (inchi)

GRAFIK KEKERASAN vs POSISI

butir 8

HRC HRC MIN HRC MAX

4.5 Analisa

Pratikum Uji Jominy dilakukan untuk mengetahui sifat mampu kers suatu logam, yaitu kemampuan logam untuk ditingkatkan kekerasannya melelui serangkaian perlakuan panas. Adapun spesimen yang digunakan adalah Asab 760 dan perlakuan panas yang diberikan adalah memanaskan spesimen hingga temperatur austenite, kemudian diholding dan diquenching dengan semprotan air biasa pada ujung spesimen. Karena yang mendapat semprotan air adalah ujung spesimen, maka seharusnya kekerasan yang paling tinggi berada pada ujung spesimen (kepala spesimen) dan kekerasan akan menurun seiring pertambahan jarak dari ujung spesimen. Hal ini disebabkan laju pendinginan di ujung spesimen lebih cepat dari bagian lainnya.

Dalam pratikum, untuk menguji mampu kersa spesimen, diambil 8 titik pada spesimen mulai dari kepala hingga ekor spesimendengan interval ¼ inchi. Pengujian dilakukan dengan menghaluskan permukaan spesimen yang akan diuji terlebih dahulu dan kemudian diuji keras dengan Rockwell

Hardness Tester. Dari 8 titik yang diuji kekerasannya, terlihat grafik bahwa

secara umum kekerasan spesimen makin menurun seiring dengan pertambahan jarak dari ujung spesimen. Hal ini sesuai denga teori bahwa bagian paling ujung spesimen akan memiliki kekerasan yang lebih tinggi dan akan menurub jika jaraknya semakin jauh dari bagian ujung tersebut.

Namun, nilai kekerasan yang dilihat (HRC) dari pratikum banyak yang tidak sesuai dengan range kekerasan yang ada. Dari 8 titik yang diuji kekerasannya, hanya 2 titik yang masuk dalam range kekrasan secara teori, yaitu titik 3 dengan posisi 0,75 inchi dan titik 7 dengan posisi 1,75 inchi dari spesimen, sedangkan titik lain berada didalam range kekerasan.

Hal ini tidak sesuai denganteori karena berdasarkan teori, nilai kekerasan suatu spesimen harus berada didalam range kekerasan , yaitu diantara HRC max dan HRC min. Ketidaksesuaian antara pratikum dan teori ini menunjukkan terdapatnya kesalahan dalam pratikum. Kesalahan dapat terjadi karena faktor manusia dan faktor alat. Faktor manusia dapat

mengamplas dan menggerinda permukaan spesimen sehingga spesimen menjadi kurang rata atau kurang halus. Selain itu kesalah juga timbul karena ketidaktelitian pratikan dalam membaca skala yang ditunjukkan Rockwell

Hardness Tester serta ketidaktelitian pratikan dalam membaca tabel jominy.

Faktor alat disebabkan oleh komposisi karbon pada spesimen kurang homogen. Selain itu juga bisa disebabkan oleh tungku yang pengeturan temperaturnya kurang memenuhi standar sehingga pemanasan tidak mencapai suhu austenit atau melebihi temperatur yang diinginkan.

BAB V

PENUTUP

5.1. KesimpulanKekerasan baja yang paling besar adalah pada ujung baja, yaitu bagian yang lebih dulu didinginkan. Kekerasan menurun seiring semakin jauh jarak dari ujung baja.

Dalam pratikum, hasil yang didaptkan tidak sesuai dengan teori, seharusnya harga kekerasan menurun dari jarak 1/4 inchi sampai 8/4 inchi. Dari kurva hardenability, dapat dilihat harga kekerasan spesimen diantara HRC max dan HRC min secara teoritis, tetapi ada beberapa titik yang berada pada range tersebut.

5.2 Saran

Adapun beberapa hal yang perlu diperhatikan dalam pratikum uji jominy ini diantaranya :

Sebelum dipanaskan, usahakan spesimen sudah dalam keadaan bersih Dalam membaca tabel harus teliti agar nilai yang didaptkan lebih

akurat.

LAMPIRAN

TUGAS SEBELUM PRATIKUM

1. Perbedaan sifat mampu keras dengan kekerasan adalah sifat mampu keras merupakan kemampuan logam untuk menerima peningkatan kekerasan melalui serangkaian proses perlakuan panas, sedangkan kekerasan merupakan kemampuan logam untuk menahan deformasi palstis likal akibat adanya penetrasi dipermukaan.

2. Apa yang disebut dengan kurva hardenability dan hardenability band. Kurva Hardenability adalah Suatu kurva yang diperoleh dari pengujian yang memperoleh sifat mampu keras dari suatu logam, sedangkan

Hardenability Bands adalah Suatu kurva yang memperlihatkan

range-range mampu keras dari suatu logam yang didapat dari perhitungan. .

3. Faktor-faktor yang mempengaruhi sifat mampu keras, Kecepatan pendinginan

Annealing , dilakukan dengan cara membiarkan spesimen dalam tungku sehingaa material lebih lunak dari semula

Normalizing, dilakukan dengan cara membiarkan spesimen dingin di udara sehingga sifat material kembali ke bentuk semula.

Quenching, dilakukan dengan cara mendinginkan spesimen secara cepat dengan media air garam, air , dan oli sehingga material lebih keras dari sebelum di-quenching.

Kandungan karbon

TUGAS SETELAH PRATIKUM

1. Faktor – faktor yang mempengaruhi hardenability : a. Laju pendinginan

Semakin cepat pendinginan yang dilakukan, maka spesimen akan makin keras

b. Kandungan karbon

Makin tinggi kandungan karbon, maka makin tinggi kekerasan suatu material.

c. Ukuran butir

Makin kecil ukuran butir suatu material, maka makin keras material tersebut.

2. Penyebab secondary tempering baja yaitu material terlalu getas dan untuk menguranginya dilakukan Heat Treatment