2.1 Definisi Pemeliharaan

Pemeliharaan atau perawatan (maintenance) merupakan suatu kegiatan menjaga atau memelihara fasilitas dan peralatan pabrik dengan mengadakan perbaikan atau penyesuaian yang diperlukan agar tercapai suatu keadaan operasi produksi yang memuaskan dan sesuai dengan yang direncanakan. Peranan maintenance ini menentukan kegiatan produksi yang menyangkut kelancaran atau kemacetan produksi, volume produksi, serta efisiensi produksi. (Assauri, 1993, p88)

Dengan adanya kegiatan pemeliharaan ini maka fasilitas atau peralatan pabrik dapat digunakan untuk proses produksi sesuai dengan rencana, dapat meminimasi kerusakan selama digunakan, dan proses produksi dapat berjalan dengan lancar. Dalam usaha menjaga agar setiap penggunaan peralatan dan mesin secara kontinu dapat berproduksi, maka diperlukan kegiatan pemeliharaan sebagai berikut:

Secara kontinu melakukan pengecekan (inspection). Secara kontinu melakukan pelumasan (lubricating). Secara kontinu melakukan perbaikan (reparation). Melakukan penggantian spare part.

2.2 Tujuan Pemeliharaan

Kegiatan pemeliharaan peralatan dan fasilitas mesin tentunya mempunyai tujuan-tujuan tertentu. Adapun tujuan dari pemeliharaan yaitu sebagai berikut (Assauri, 1993, p89):

1. Kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana produksi.

2. Memperpanjang usia kegunaan aset. 3. Menjaga kualitas produk yang diproduksi.

4. Menjaga modal yang diinvestasikan dalam perusahaan selama waktu yang ditentukan.

5. Mencapai tingkat biaya pemeliharaan (maintenance) serendah mungkin dengan cara melaksanakan kegiatan pemeliharaan secara efektif dan efisien.

6. Menghindari kegiatan maintenance yang dapat membahayakan keselamatan para pekerja.

7. Mencapai keuntungan yang seoptimal mungkin dengan biaya yang serendah mungkin.

2.3 Jenis-jenis Pemeliharaan

Secara umum kegiatan pemeliharaan dapat dibedakan menjadi 2 macam, yaitu preventive maintenance (pencegahan) dan corrective maintenance (perbaikan).

2.3.1 Preventive Maintenance

Preventive maintenance merupakan kegiatan pemeliharaan yang dilakukan secara terjadwal, biasanya secara periodik, berupa inspeksi, perbaikan, penggantian, pembersihan, pelumasan, dan penyesuaian. Hal tersebut dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang tidak terduga. Preventive maintenance dapat dilakukan dengan mudah karena waktu pelaksanaannya mengacu pada kalender inspeksi yang telah ditetapkan. (Ebeling, 1997, p189)

Preventive maintenance ini sangat penting dalam melakukan pemeliharaan terhadap fasilitas produksi yang tergolong dalam komponen kritis. Kegiatan ini mendeteksi kondisi yang mungkin breakdown, produksi terhenti, atau berkurangnya fungsi mesin yang dikombinasikan dengan pemeliharaan untuk menghilangkan, mengendalikan kondisi tersebut, dan mengembalikan mesin seperti kondisi semula. Sebuah komponen dapat digolongkan sebagai komponen kritis apabila:

Kerusakan fasilitas atau peralatan tersebut dapat membahayakan kesehatan atau keselamatan para pekerja.

Kerusakan fasilitas akan mempengaruhi kualitas produk yang dihasilkan. Kerusakan fasilitas akan menyebabkan kemacetan seluruh proses produksi. Modal yang ditanamkan dalam fasilitas tersebut cukup besar atau mahal.

Preventive maintenance yang dilakukan oleh suatu perusahaan dapat dibedakan atas 2 macam yaitu:

1. Routine Maintenance

Merupakan kegiatan pemeliharaan yang dilakukan secara rutin. Misalnya: pembersihan fasilitas, pelumasan, pengecekan dan pengisian oli.

2. Periodic Maintenance

Merupakan kegiatan pemeliharaan yang dilakukan secara periodik atau dalam jangka waktu tertentu.

Beberapa manfaat dilakukannya preventive maintenance yaitu sebagai berikut:

Memperkecil overhaul (turun mesin).

Mengurangi kemungkinan reparasi berskala besar. Mengurangi biaya kerusakan atau penggantian mesin. Memperkecil kemungkinan jumlah produk rusak.

Memperkecil hilangnya gaji–gaji tambahan akibat kerusakan. Menurunkan biaya satuan dari produk pabrik.

2.3.2 Corrective Maintenance

Corrective maintenance merupakan kegiatan pemeliharaan yang dilakukan setelah terjadinya kerusakan pada fasilitas yang menyebabkan fasilitas tersebut tidak dapat berfungsi dengan baik. Kegiatan ini sering juga dinamakan sebagai kegiatan

reparasi atau perbaikan. Perbaikan yang dilakukan karena kerusakan yang terjadi akibat tidak dilakukannya preventive maintenance ataupun setelah dilakukannya preventive maintenance tetapi sampai pada suatu waktu tertentu fasilitas tersebut rusak.

Jadi dalam hal ini kegiatan maintenance bersifat menunggu sampai terjadinya kerusakan. Apabila perusahaan hanya mengambil kebijaksanaan untuk menerapkan corrective maintenance saja tanpa preventive maintenance, maka akan menyebabkan kerusakan sering terjadi dan berakibat pada terhentinya proses produksi. Sepintas memang corrective maintenance menimbulkan biaya yang lebih murah dibandingkan dengan preventive maintenance. Hal ini memang benar adanya selama kerusakan tidak terjadi pada saat berlangsungnya proses produksi. Tetapi bila kerusakan terjadi selama berlangsungnya proses produksi maka akan menimbulkan banyak masalah seperti tidak terpenuhinya target produksi dan terjadi peningkatan biaya yang dikeluarkan.

2.4 Laju Kerusakan

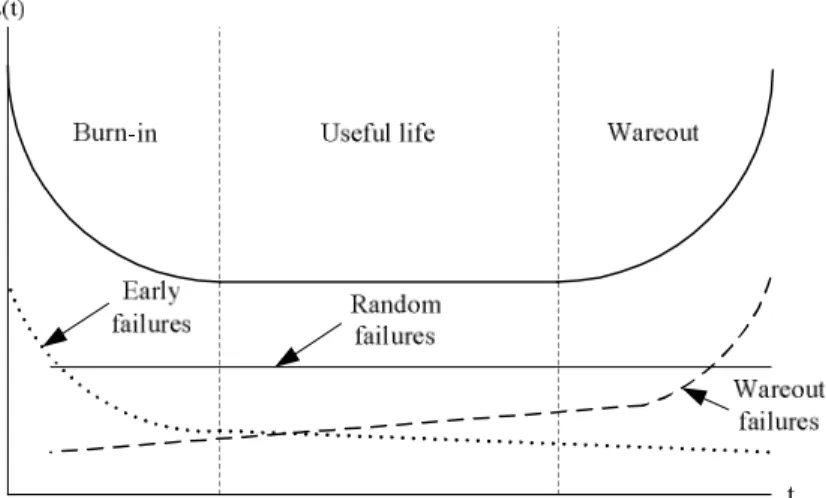

Pola dasar dari fungsi laju kerusakan yang umum bagi suatu produk adalah kurva bak mandi (bathtub curve). Pada umumnya laju kerusakan suatu sistem selalu berubah sesuai dengan bertambahnya waktu. Bathtub curve terbagi menjadi 3 daerah atau bagian yaitu burn-in, useful life, dan wareout. Berikut ini merupakan grafik laju kerusakan (Ebeling, 1997, p31):

Grafik 2.1 Laju Kerusakan (Bathtub curve)

Burn-in region

Daerah ini ditandai dengan laju kerusakan menurun (Decreasing Failure Rate / DFR). Tingkat kerusakan cukup tinggi pada awal operasi dan terus menurun. Penyebab kerusakan ini antara lain karena pengendalian kualitas yang tidak memadai, performansi tenaga kerja dan material di bawah standar, dan lain-lain.

Useful life region

Daerah ini ditandai dengan laju kerusakan konstan (Constant Failure Rate / CFR), dimana laju kerusakan setiap saat adalah sama. Biasanya kerusakan yang terjadi di daerah ini disebabkan oleh penambahan beban dan kesalahan manusia (human error).

Wareout region

Daerah ini ditandai dengan laju kerusakan meningkat (Increasing Failure Rate / IFR). Bila suatu peralatan mulai memasuki area ini maka perlu dilakukan perawatan pencegahan untuk mengurangi akibat yang lebih fatal. Biasanya kerusakan yang terjadi di daerah ini disebabkan oleh kelelahan karena aus akibat pemakaian, umur pakai produk yang memang singkat, dan lain-lain.

2.5 Distribusi Kerusakan

Terdapat 4 jenis distribusi yang umumnya digunakan agar dapat mengetahui pola data yang terbentuk, yaitu: distribusi Weibull, Eksponensial, Normal, dan Lognormal.

2.5.1 Distribusi Weibull

Distribusi jenis ini merupakan distribusi yang paling banyak digunakan karena dapat digunakan untuk laju kerusakan yang meningkat maupun laju kerusakan yang menurun. Terdapat dua parameter yang digunakan dalam distribusi ini yaitu parameter β dan θ. Parameter β dinamakan juga parameter skala (scale parameter) sedangkan parameter θ dinamakan juga parameter bentuk (shape parameter). Fungsi reliability yang terdapat dalam distribusi Weibull yaitu (Ebeling, 1997, p59):

Reliability function: ) ( ) ( t e t R dimana θ > 0, β > 0, dan t > 0

Parameter β dapat digunakan untuk menentukan laju kerusakan dari pola data yang terbentuk. Sedangkan parameter θ digunakan untuk menentukan nilai tengah dari pola data. Nilai-nilai β yang menunjukkan laju kerusakan terdapat dalam tabel berikut (Ebeling, hal 63):

Tabel 2.1 Definisi Nilai Parameter β

Nilai Laju Kerusakan

0 < β <1 Pengurangan laju kerusakan (DFR) β = 1 Distribusi Eksponensial (CFR)

1 < β < 2 Peningkatan laju kerusakan (IFR), Konkaf β = 2 Distribusi Rayleigh (LFR)

β > 2 Peningkatan laju kerusakan (IFR), Konveks

3 ≤ β Peningkatan laju kerusakan (IFR), mendekati kurva normal

2.5.2 Distribusi Eksponensial

Distribusi ini merupakan distribusi yang paling popular digunakan dalam teori keandalan. Jika terdapat peralatan yang memiliki laju kerusakan tetap, maka dapat dipastikan data kerusakan tersebut termasuk dalam distribusi eksponensial. Parameter yang digunakan dalam distribusi ini adalah λ, yang merupakan rata-rata kedatangan kerusakan yang terjadi. Fungsi reliability yang terdapat dalam distribusi Weibull yaitu (Ebeling, 1997, p41):

Reliability function : t e t R ) ( dimana t > 0, λ > 0

2.5.3 Distribusi Normal

Distribusi ini cocok untuk memodelkan fenomena keausan dan kondisi wear out. Distribusi normal dapat digunakan sebagai pendekatan yang baik untuk proses kegagalan. Parameter yang digunakan dalam distribusi ini adalah (nilai tengah) dan (standar deviasi). Fungsi reliability yang terdapat dalam distribusi Normal yaitu (Ebeling, 1997, p69): Reliability function : t t R( ) 1 dimana μ > 0, σ > 0 dan t > 0 2.5.4 Distribusi Lognormal

Distribusi ini dapat memiliki berbagai macam bentuk, sehingga sering dijumpai bahwa data yang sesuai dengan distribusi Weibull juga sesuai dengan distribusi Lognormal. Distribusi ini menggunakan dua parameter yaitu s yang merupakan parameter bentuk (shape parameter) dan tmed yang merupakan parameter

lokasi (location parameter). Fungsi reliability yang terdapat pada distribusi Lognormal yaitu (Ebeling, 1997, p73):

Reliability function : med t t s t R( ) 1 1ln

2.6 Identifikasi Distribusi Kerusakan

Identifikasi distribusi dilakukan melalui 3 tahap, yaitu identifikasi awal, uji kebaikan suai (goodness of fit test), dan penentuan parameter. (Ebeling, 1997, p362)

2.6.1 Identifikasi Awal

Identifikasi awal dapat dilakukan dengan 2 metode, yaitu probability plot dan Least-Square Curve-Fitting (LSCF). Pada probability plot akan dibuat grafik dengan titik-titik ((ti), F(ti)). Bila data tersebut mengikuti suatu distribusi. maka grafik yang terbentuk akan menyerupai garis lurus. Namun demikian, tingkat subjektifitas untuk menilai kelurusan garis menyebabkan metode ini tidak populer untuk digunakan.

Dengan metode LSCF akan dicari nilai index of fit (r) atau koefisien korelasi. Distribusi yang digunakan dalam metode LSCF adalah weibull, eksponensial, normal dan lognormal. Distribusi yang paling sesuai berdasarkan metode ini akan menunjukkan garis yang lurus atau linear apabila semakin mendekati +1 sehingga pemilihan jenis distribusi yang paling baik bagi penyebaran data kerusakan adalah yang koefisien korelasinya mendekati +1. Berikut ini merupakan rumus-rumus yang digunakan untuk mencari nilai r berdasarkan keempat distribusi di atas:

Distribusi Weibull

n i n i i i n i n i i i n i n i i n i i i i weibull y y n x x n y x y x n r 1 2 1 2 1 2 1 2 1 1 1 dimana: ) ln( i i t x ) ( 1 1 ln ln i i t F y Distribusi Eksponensial

n i n i i i n i n i i i n i n i i n i i i i al eksponensi y y n x x n y x y x n r 1 2 1 2 1 2 1 2 1 1 1 dimana: i i t x ) ( 1 1 ln i i t F y Distribusi Normal

n i n i i i n i n i i i n i n i i n i i i i normal z z n x x n z x z x n r 1 2 1 2 1 2 1 2 1 1 1 i i t x zi= Φ-1[F(ti)] diperoleh dari tabel Φ(z) pada lampiran

Distribusi Lognormal

n i n i i i n i n i i i n i n i i n i i i i normal z z n x x n z x z x n r 1 2 1 2 1 2 1 2 1 1 1 log dimana: ) ln( i i t x zi= Φ-1[F(ti)] diperoleh dari tabel Φ(z) pada lampiran

Berikut ini merupakan cara penentuan nilai index of fit jika menggunakan program Minitab 14.0:

Buka worksheet baru dan masukkan nilai variabel x pada kolom C1 dan masukkan nilai variabel y pada kolom C2

Pada dialog box (variables), masukkan C1 dan C2, kemudian pilih Select Pilih Ok

2.6.2 Uji Kebaikan Suai (Goodness of Fit Test)

Uji ini dilakukan untuk mengetahui validitas dari asumsi distribusi yang telah ditentukan sebelumnya. Hasil pengujian tersebut mempunyai dua kemungkinan, yaitu asumsi diterima dan asumsi ditolak. Uji goodness of fit antara distribusi yang satu berbeda dengan distribusi yang lainnya.

2.6.2.1 Mann’s Test untuk Pengujian Distribusi Weibull

Hipotesis untuk melakukan uji ini adalah (Ebeling, 1997, p400-401): H0: Data waktu kerusakan berdistribusi Weibull

H1: Data waktu kerusakan tidak berdistribusi Weibull

Uji statistiknya adalah:

1 1 1 1 2 1 1 1 1 ln ln ln ln k i i i i r k i i i i M t t k M t t k M dimana, Mi= Zi+1- Zi Zi= 25 . 0 5 . 0 1 ln ln n iKeterangan:

ti = data waktu kerusakan yang ke-i xi = ln(ti)

Mi = nilai pendekatan Mann untuk data ke-i

Mα,v1,v2 = nilai Mtabeluntuk distribusi Weibull lihat tabel distribusi F

k1 = 2 r v2=2 k1 k2 = 2 1 r v1=2 k2 r,n = banyaknya data

Jika nilai Mhitung < Mtabel (α,v1,v2) maka terima H0dan tolak H1

2.6.2.2 Bartlett’s Test untuk Pengujian Distribusi Eksponensial

Hipotesis untuk melakukan uji ini adalah (Ebeling, 1997, p399): H0: Data waktu kerusakan berdistribusi Eksponensial H1: Data waktu kerusakan tidak berdistribusi Eksponensial

Uji statistiknya adalah:

r r r t r t r B r i i r i i 6 ) 1 ( 1 ln ln 2 1 1

Keterangan:

ti= data waktu kerusakan ke-i r = jumlah kerusakan Jika 2 1 , 2 2 1 , 2 1 r r X B

X maka terima H0dan tolak H1

2.6.2.3 Kolmogorov-smirnov Test untuk Pengujian Distribusi Normal dan

Lognormal

Hipotesis untuk melakukan uji ini adalah (Ebeling, 1997, p402-404): H0: Data waktu kerusakan berdistribusi Normal atau Lognormal H1: Data waktu kerusakan tidak berdistribusi Normal dan Lognormal

Uji statistiknya adalah: Dn= max{D1,D2} dimana, n i s t t D i n i 1 max 1 1 s t t n i D i n i 1 2 max

untuk distribusi normal

n i i n t t 1 dan 1 ) ( 1 2 2

n t t s n i iuntuk distribusi lognormal

n i i n t t 1 ln dan 1 ) (ln 1 2 2

n t t s n i iKeterangan:

ti= data waktu kerusakan ke-i t = rata-rata data waktu kerusakan s = standar deviasi

n = banyaknya data kerusakan

nilai (x) dari tabel Standardized normal probabilities

Nilai Dcrit dari tabel Critical Values Kolmogorov-smirnov Test Jika Dn Dcrit maka terima H0dan tolak H1

2.6.3 Penentuan Parameter

Setelah dilakukan pengujian goodness of fit, maka dilanjutkan dengan perhitungan parameter untuk dilanjutkan ke perhitungan Mean Time To Failure (MTTF) atau Mean Time To Repair (MTTR). Jenis parameter yang digunakan pada distribusi yang satu berbeda dengan distribusi lainnya. (Ebeling, 1997, p59)

Distribusi Weibull

Parameter yang digunakan adalah β dan θ, dimana: β = b

θ = e(a/b)

Distribusi Eksponensial

Parameter yang digunakan adalah λ, dimana: λ = b

Distribusi Normal

Parameter yang digunakan adalah s dan tmeduntuk perhitungan MTTR serta untuk perhitungan MTTF, dimana:

MTTR b s 1 dan tmed esa MTTF σ = b 1 dan μ = b a Distribusi Lognormal

Parameter yang digunakan adalah s dan tmed, dimana:

b s 1

sa med e

t

2.7 Perhitungan Mean Time To Failure dan Mean Time To Repair

Mean time to failure (MTTF) merupakan rata – rata interval waktu kerusakan dari suatu distribusi kerusakan sedangkan Mean time to repair (MTTR) merupakan rata-rata waktu perbaikan atas kerusakan yang terjadi. Berikut ini merupakan perhitungan MTTF dan MTTR untuk masing-masing distribusi (Ebeling, 1997, p192): Distribusi Weibull MTTF = MTTR = . 1 1

Nilai (x) diperoleh dari tabel fungsi Gamma Distribusi Eksponensial MTTF = MTTR = 1 Distribusi Normal MTTF = μ MTTR = 2 2 . s med e t Distribusi Lognormal MTTF = MTTR = 2 2 . s med e t

2.8 Penentuan Interval Waktu Penggantian Pencegahan Optimal

Model Penentuan interval waktu penggantian pencegahan ini didasarkan pada minimasi downtime dan digunakan untuk menentukan waktu yang paling optimal dalam melakukan penggantian sehingga total downtime per unit waktu dapat diminimasi. Terdapat 2 model penentuan interval waktu penggantian pencegahan yaitu block replacement dan age replacement.

2.8.1 Block Replacement

Dalam metode ini jika pada selang waktu tp tidak terdapat kerusakan, maka tindakan penggantian dilakukan sesuai dengan interval tp. Jika sistem rusak sebelum jangka waktu tp, maka dilakukan penggantian pencegahan dan penggantian

selanjutnya akan tetap dilakukan pada saat tpdengan mengabaikan waktu penggantian perbaikan sebelumnya.

2.8.2 Age Replacement

Dalam metode ini tindakan penggantian dilakukan pada saat pengoperasiannya sudah mencapai umur yang ditetapkan yaitu sebesar tp. Jika pada selang waktu tp tidak terdapat kerusakan, maka dilakukan penggantian sebagai tindakan korektif. Jika sistem rusak sebelum jangka waktu tp, maka dilakukan penggantian pencegahan dan penggantian selanjutnya akan tetap dilakukan dengan perhitungan tpterhitung dari waktu penggantian perbaikan sebelumnya.

Total downtime per unit waktu untuk penggantian pencegahan pada saat tp didenotasikan dengan D(tp), rumusnya yaitu (Jardine, 1993, p96):

siklus panjang ekspektasi siklus per ekspektasi Total ) (t downtime D p dengan:

Total ekspektasi downtime per siklus = Tp.R(tp)

1R(tp)

Ekspektasi panjang siklus = (tp Tp).R(tp)

M(tp)Tf

.1R(tp)

Dengan demikian total downtime per unit waktu adalah:

)) ( 1 ).( )) ( ( ) ( ). ( )) ( )) ( 1 (( ) ( . ) ( p f p p p p f p p p p t R T t M t R T t T t R t R T t D

dimana:

tp = interval waktu penggantian pencegahan

Tf = downtime yang terjadi karena penggantian kerusakan. Tp = downtime yang terjadi karena penggantian pencegahan R(tp) = probabilitas terjadinya penggantian pencegahan pada saat tp M(tp) = waktu rata-rata terjadinya kerusakan jika penggantian

pencegahan dilakukan pada tp

Nilai tingkat ketersediaan (availability) dari interval penggantian pencegahan (pada saat D(tp)min) dapat diketahui dengan rumus A(tp) = 1-D(tp)min.

2.9 Model Penentual Interval Waktu Pemeriksaan Optimal

Selain melakukan tindakan penggantian pencegahan, tindakan pemeriksaan juga pelu dilakukan untuk meminimasi downtime akibat kerusakan mesin secara mendadak. (Jardine, 1993, p108)

Total downtime per unit waktu merupakan fungsi dari frekuensi pemeriksaan (n) dan didenotasikan dengan D(n). Rumus perhitungannya adalah:

D(n) = downtime untuk perbaikan kerusakan + downtime untuk pemeriksaan

i n n n D ( ) ) (

Dengan laju kerusakan berbanding terbalik terhadap jumlah pemeriksaan yang dilakukan:

n k n ) ( maka: i n n k n D ) ( dimana :

Waktu rata-rata 1 kali perbaikan (1/μ) =

kerja/bln jam

MTTR

Waktu rata–rata 1 kali pemeriksaan (1/i) =

kerja/bln jam n pemeriksaa kali 1 waktu

Nilai k adalah nilai konstan, sehingga jumlah pemeriksaan optimal dapat diperoleh dengan:

n =

i k

Interval waktu pemeriksaan (ti) =

n kerja/bln jam

Nilai avaibility jika dilakukan n pemeriksaan: A(n) = 1 – D(n)

2.10 Perhitungan Availability

Availability merupakan probabilitas komponen atau sistem dapat beroperasi sesuai dengan fungsinya pada waktu tertentu ketika dioperasikan dalam kondisi

operasional tertentu. Ketersediaan juga dapat diinterpretasikan sebagai persentase waktu operasional sebuah komponen atau sistem selama interval waktu tertentu.

Setelah diperoleh nilai availability berdasarkan interval waktu penggantian pencegahan dan interval waktu pemeriksaan maka akan dilakukan perhitungan availability total komponen kritis. Hal ini dilakukan agar dapat diketahui tingkat ketersediaan atau kesiapan mesin untuk beroperasi kembali saat mesin tersebut telah diperbaiki.

Kedua tingkat ketersedian tersebut merupakan dua kejadian yang saling bebas dan tidak saling mempengaruhi. Sehingga berdasarkan teori peluang dua kejadian bebas, maka nilai peluang kejadian saling bebas sama dengan hasil perkalian kedua availability tersebut. (Walpole, 1995, p101)

2.11 Perhitungan Tingkat Reliability

Reliability merupakan peluang suatu komponen atau sistem dapat beroperasi sesuai dengan fungsi yang diinginkan pada periode tertentu ketika digunakan di bawah kondisi operasi yang telah ditetapkan. Peningkatan reliability dapat dicapai dengan cara pemeliharaan pencegahan (preventive maintenance). dengan adanya preventive maintenance maka wear out dapat dikurangi dan dapat meningkatkan umur mesin.

Keandalan pada saat t setelah diterapkan preventive maintenance dapat dinyatakan dengan:

Rm(t) = R(T) R(t-T) untuk T ≤ t < 2T

Secara umum persamaannya adalah:

Rm(t) = R(T)n.R(t-nT) untuk nT ≤ t ≤ (n+1)T dimana n = 1,2,3,…dst

Keterangan:

T = interval waktu penggantian pencegahan kerusakan R(t) = kehandalan dari sistem tanpa preventive maintenance

Rumus untuk mencari nilai R(t) masing-masing distribusi telah dicantumkan pada sub bab 2.5

R(T) = peluang dari kehandalan hingga preventive maintenance pertama R(t-T) = peluang dari kehandalan antara waktu t-T setelah sistem

dikembalikan pada kondisi awal pada saat T. n = jumlah perawatan yang dilakukan

Untuk laju kerusakan yang konstan : R(t) = et maka,

Rm(t) =

nT t t n t e e Rm(t) = entet ent Rm(t) = e t Rm(t) = R(t)Dari rumus di atas dapat dinyatakan bahwa distribusi yang memiliki laju kerusakan konstan, yaitu distribusi eksponensial, bila dilakukan preventive maintenance tidak akan menghasilkan dampak apapun karena reliability setelah preventive maintenance sama dengan reliability sebelum preventive maintenance.

2.12 Perhitungan Biaya

Perhitungan biaya ini dilakukan untuk membandingkan total biaya yang dikeluarkan sebelum dan setelah dilakukan preventive maintenance. Apabila biaya saat failure (sebelum preventive maintenance) lebih besar daripada biaya saat preventive maka dapat disimpulkan bahwa terjadi penghematan dengan penerapan preventive maintenance. Untuk menghitung total biaya saat failure dan preventive rumus yang digunakan adalah:

Total Biaya Failure Frekuensi Penggantian MTTF kerja/bln Jam f k

Biaya Siklus Failure (Cf)

Cf = ((Biaya teknisi + biaya kehilangan produksi) Tf) + biaya komponen

Total Failure Cost

f f f t C c Tc( )

Total Maintenance and Repair Cost Tc(tf) = Tc(cf) tf kf

keterangan:

Cf= biaya failure yang ditimbulkan selama terhentinya proses produksi

tf = merupakan nilai MTTF

Tf = MTTR

Total Biaya Preventive Frekuensi Penggantian

p p

t k Jamkerja/bln

Biaya Siklus Preventive (Cp)

Cp = (biaya teknisi Tp) + biaya komponen

Total Preventive Cost

) 1 ( ) ( ) 1 ( ) ( ) ( R t R t R C R C c Tc f p f p p

Total Maintenance and Repair Cost Tc(tp) = Tc(cp) tp kp

keterangan:

Cp= biaya preventive

Cf = biaya failure

tp = interval waktu preventive

Tp = rata-rata waktu penggantian setelah preventive

R = nilai reliability saat tp

2.13 Metode Analisis Reliability Centered Maintenance (RCM)

RCM merupakan suatu teknik analisa untuk menentukan penyebab dari kegagalan komponen yang mungkin dapat mempengaruhi output produk yang dihasilkan dan biaya yang dikeluarkan. Metode ini dikembangkan sekitar tahun 1960.

Tingkat kekritisan dapat ditentukan berdasarkan probability of occurance (POC) dan consequency. POC diperoleh dari besarnya probabilitas kegagalan yang disebabkan oleh suatu masalah. Sedangkan consequency menunjukkan besarnya akibat dari kegagalan tersebut, adapun skala yang diberikan dalam menganalisa consequency adalah 1 sampai 4 (bencana besar – dapat diabaikan). Consequency analysis dapat diperoleh dari analisa function, functional failure, failure modes, consequence evaluation, dan failure effect.

Beberapa analisa kualitatif yang digunakan metode RCM adalah: Functions : merupakan fungsi dari komponen

Failure Modes (Cause of failure): merupakan penyebab terjadinya kegagalan fungsi tersebut

Consequence Evaluation, mencakup hal-hal berikut: - Hidden : kegagalan bersifat tersembunyi.

- Safety : menyatakan bahwa kegagalan yang terjadi berpengaruh terhadap keamanan pekerja.

- Environmental : menyatakan bahwa kegagalan yang terjadi dapat mengganggu lingkungan sekitar.

- Operational : menyatakan bahwa kegagalan yang terjadi dapat mengganggu operasi produksi.

Failure Effect: merupakan akibat dari kegagalan yang diakibatkan tersebut Berikut ini merupakan bagian dari analisa failure effect:

- Local effect: akibat dari kegagalan terhadap komponen itu sendiri

- Next higher effect : akibat dari kegagalan terhadap mesin dimana kompone berada

- End effect: akibat akhir yang ditimbulkan dari kegagalan

- Compensating provisions/safeguards: pelindung pada saat terjadinya kegagalan sehingga kegagalan tersebut

- Alarms: tanda-tanda yang ditimbulkan sewaktu kegagalan akan terjadi - Actions: Tindakan yang dilakukan untuk mengatasi kegagalan tersebut

2.14 Teknik Simulasi Monte Carlo

Simulasi merupakan suatu sistem yang digunakan untuk memecahkan atau menguraikan persoalan-persoalan dalam kehidupan nyata yang penuh dengan ketidakpastian dengan tidak atau menggunakan model atau metode tertentu dan lebih ditekankan pada pemakaian komputer untuk mendapatkan solusinya. Manfaat simulasi adalah sebagai berikut (Kakiay, 2004,p3):

Menghemat waktu

Kemampuan di dalam menghemat waktu ini dapat dilihat dari pekerjaan yang bila dikerjakan akan memakan waktu tahunan tetapi kemudian dapat disimulasikan hanya dalam beberapa menit.

Dapat melebarluaskan waktu

Simulasi dapat digunakan untuk menunjukkan perubahan struktur dari suatu sistem nyata (real system) yang sebenarnya tidak dapat diteliti pada waktu yang seharusnya (real time).

Mengoreksi kesalahan-kesalahan perhitungan

Dalam prakteknya, pada suatu kegiatan ataupun percobaan dapat saja muncul ketidakbenaran dalam mencatat hasil-hasilnya. Sebaliknya, dalam simulasi komputer jarang ditemukan kesalahan perhitungan terutama bila angka-angka diambil dari komputer secara teratur dan bebas. Komputer mempunyai kemampuan untuk melakukan perhitungan dengan akurat.

Dapat dihentikan dan dijalankan kembali

Simulasi komputer dapat dihenttikan untuk kepentingan peninjauan ataupun pencatatan semua keadaan tanpa berakibat buruk terhadap program simulasi tersebut. Dalam dunia nyata, percobaan tidak dapat dihentikan begitu saja. Dalam simulasi komputer, setelah dilakukan penghentian maka kemudian dapat dengan cepat dijalankan kembali.

Mudah diperbanyak

Dengan simulasi komputer percobaan dapat dilakukan setiap saat dan dapat diulang-ulang. Pengulangan dilakukan terutama untuk mengubah berbagai komponen dan variabelnya.

Simulasi Monte Carlo dikenal juga dengan istilah Sampling Simulation atau Monte Carlo Sampling Technique. Sampling simulation ini menggambarkan kemungkinan penggunaan data sampel dalam metode Monte Carlo. Simulasi ini menggunakan data yang sudah ada (historical data). Dengan kata lain apabila menghendaki model simulasi yang mengikutsertakan random dan sampling dengan distribusi probabilitas yang dapat diketahui dan ditentukan, maka cara simulasi Monte Carlo ini dapat dipergunakan. (Kakiay, 2004,p104)