LAPORAN TUGAS PEMILIHAN BAHAN DAN PROSES

PEMBUATAN ENGSEL KUPU – KUPU

Diajukan untuk memenuhi salah satu tugas mata kuliah Pemilihan Bahan dan Proses

Oleh:

Edward Rahadianto 2112142010 Leo Christy 2112142022

JURUSAN S1 TEKNIK MESIN EKSTENSI CIMAHI

FAKULTAS TEKNIK

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan YME karena berkat rahmat dan hidayah-Nya penulis dapat menyelesaikan penulisan makalah mengenai “Pembuatan Engsel Kupu - Kupu” dengan baik.

Tugas ini disusun untuk memenuhi salah satu tugas mata kuliah Pemilihan Bahan dan Proses dengan mengacu dari buku-buku literatur yang mencakup pada management teknik pemeliharaan.

Pada kesempatan ini pula, penulis mengucapkan terima kasih kepada : 1 Bapak Kusharjanto. ST., MT. selaku Dosen mata kuliah Metalugi fisik di

Universitas Negeri Achmad Yani Cimahi.

2 Karyawan PT. Krakatau Posko yang telah membantu dalam pengumpulan data. 3 Rekan Mahasiswa yang telah membantu dalam penyusunan.

Demikian tugas ini kami buat semoga tugas ini dapat bermanfaat bagi penulis khususnya dan bagi pembaca umumnya.

Cimahi, Juni 2015

DAFTAR ISI KATA PENGANTAR...i DAFTAR ISI...ii BAB 1 PENDAHULUAN...1 1.1 Latar Belakang...1 1.2 Identifikasi Masalah...1 1.3 Tujuan...2

BAB 2 DASAR TEORI...3

2.1 Pengertian Pandai Besi...3

2.1.1 Pemilhan Bahan yang Digunakan...3

2.1.2 Tahapan Proses Manfaktur Memandai Besi...3

2.2 Teori Proses Manufaktur...4

2.2.1 Penempaan (Forging)...4

2.3 Heat Treatment...7

2.3.1 Proses – proses Heat Treatment...7

2.3.2 Jenis Pengerasan Permukaan...10

2.3.3 Hal-hal yang Mempengaruhi Laju Pendinginan...13

BAB 3 PROSES MANUFAKTUR GOLOK...14

3.1 Pemilihan Bahan Baku Golok...14

3.2 Proses Manufaktur Golok...14

3.2.1 Penempaan (Forging)...14

3.2.2 Pembentukan...16

3.2.3 Hardening...16

3.2.5 Finishing...17

3.3 Data dan Analisa...17

3.3.1 Metalografi...17

3.3.2 Uji Keras...18

BAB 4 KESIMPULAN...19

Kesimpulan dari golok yang kami analisa adalah :...19

Bab 1

PENDAHULUAN 1.1 Latar Belakang

Engsel adalah alat untuk memasang pintu, jendela atau perabot lain pada kusen maupun media sejenis untuk menciptakan sistem buka tutup. Engsel ini banyak sekali jenis dan sistem penggunaanya.

Di setiap perabotan baik perabotan rumah tanggan ataupun perabotan kantor, Engsel biasa dipasang untuk sistem buka tutup pintu, lemari, jendela, dan masih banyak lagi. Engsel yang biasa digunakan untuk sistem buka tutup ini adalah engsel kupu – kupu (butterfly) Disebut engsel kupu – kupu sebab bentuknya memang seperti binatang kupu – kupu. Engsel ini punya tampilan bermcam – macam dengan pola yang berbeda – beda. Namun pada umumnya ukurannya hanya kecil saja. Selain bisa dipakai untuk menyatukan dua komponen, engsel ini juga dapat memunculkan kesan yang lebih artistik sehingga sering dipasang di bagian luar

Engsel merupakan sebuah hasil atau produk dari pabrik furnitur besi yang mana dalam pembuatannya melaui tahapan-tahapan proses manufaktur dan pemilihan bahan yang sesuai untuk mendapatkan hasil yang diinginkan.

Jenis dan bentuk engsel sendiri dapat disesuaikan dari permintaan dan fungsi engsel itu nantinya, karena ada banyak jenis engsel yang memiliki kelebihan dan kekuranganya masing – masing.

Dari latar belakang tersebut, maka disusunlah makalah ini untuk mengetahui proses-proses manufaktur yang diterapkan dalam pembuatan engsel dan dalam pemilihan bahan yang berpariasi

1.2 Identifikasi Masalah

Sehubungan dengan latar belakang yang menjadi pembahasan dalam makalah ini adalah :

2. Jenis material yang digunakan untuk membuat engsel? 3. Proses manufaktur dari pembuatan engsel?

1.3 Tujuan

Tujuan penulisan laporan iniuntuk memenuhi tugas mata kuliah Pemilihan Bahan Dan Proses Manufaktur. Selain itu laporan ini juga bertujuan untuk meneliti proses manufaktur pada engsel dan untuk meneliti jenis material yang digunakannya.

1.4 Metodologi Penelitian

Metode yang digunakan dalam penyusunan laporan ini adalah metode yuridis normative dan deskriptif analisis.

Metode yuridis normative dilakukan dengan penelitian kepustakaan sehingga diperoleh data-data teoritis. Metode deskriptif analisis dilakukan dengan menganalisa data atau informasi yang terkumpul pada saat proses pengerjaan.

Langkah awal penelitian dilakukan dengan studi literature baik itu dari buku ajar, internet ataupun diskusi dilapangan secara langsung sehingga didapat pengetahuan awal untuk mengkaji objek penelitian pada tahap selanjutnya. Studi literature juga dilakukan untuk membandingakan dan sebagai sumber utama proses-proses manufaktur pada objek penelitian yang dapat dan mungkin dilakukan.

Penelitian yang dilakukan menghasilkan data-data penting yang nantinya akan memberikan jawaban dari tujuan. Data-data didapatkan dari hasil pengujian atau pengukuran yang telah dilakukan pada objek penelitian. Data yang didapatkan antara lain hasil uji keras, dan metalografi.

1.5 Sistematika Pembahasan

Pada Bab 1 dijelaskan latar belakang masalah, identifikasi masalah, tujuan penulisan, metodologi penelitian yang memaparkan bagaimana penelitian ini dilakukan dan sistematika pembahasan yang membahas kerangka penulisan tiap bab.

Pada Bab 2 dipaparkan landasan teori mengenai objek penelitian yang didapatkan dari

Studi literatur.

Bab 3 dipaparkan proses-proses manufaktur engsel kupu - kupu.

Bab 4 dipaparkan data yang diperoleh dari hasil pengujian atau pengukuran dan analisis berdasarkan data yang diperoleh.

Bab 5 berisi tentang kesimpulan yang diambil berdasarkan analisa yang dilakukan pada objek penelitian engsel kupu - kupu.

BAB 2

DASAR TEORI 2.1 Pengertian Engsel

Engsel merupakan bahan material untuk mengangkat daun pintu pada kusen dan berfungsi untuk meringankan ayunan buka tutup daun pintu. Engsel juga bisa berperan dalam fungsi tambahan lainnya seperti aspek estetika. Hal ini tergantung dari tipe engsel yang digunakan.

Engsel yang beredar di pasaran terdiri dari berbagai bentuk dan ukuran. Pemilihan engsel yang akan dibeli biasanya tergantung dari daun pintu yang dipergunakan, apakah daun pintu panel, pintu tripleks, pintu alumunium atau pintu kaca. Semakin berat pintu seperti pintu panel, maka dibutuhkan engsel yang kuat dari jenis kuningan atau stainless steel dengan ukuran minimal 5 inch serta disarankan dipasang 3 buah engsel untuk setiap daun pintu. Sebaliknya bila Anda memasang pintu kecil untuk keperluan kandang kelinci, maka Anda mungkin hanya membutuhkan engsel yang tipis dengan ukuran 2 inch.

Engsel pantat merupakan engsel paling umum dijumpai di pasaran. Engsel ini terbuat dari dua piringan logam yang disambung oleh cincin logam. Piringan logam yang satu dipasang di daun pintu sementara lainnya pada kusen pintu.

Engsel ini paling sederhana desainnya dan kuat serta harganya cukup murah. Rata-rata setiap daun pintu membutuhkan tiga buah engsel pantat untuk dipasangkan pada kusen pintu. Untuk daun pintu yang lebih berat bisa dibutuhkan lebih dari tiga buah engsel. Namun kelemahan dari engsel ini adalah kurang fleksibel karena tidak bisa disesuaikan lagi setelah dipasang. Selain itu pemasangan engsel ini kurang praktis karena harus membuat takikan (mortise) pada daun pintu atau kusen. Engsel ini tersedia dalam berbagai ukuran dari 13mm hingga 150mm.

2.1.1 Pemilhan Bahan yang Digunakan

Pemilihan Bahan Baku, dalam pemilihan bahan baku dasar biasanya menggunakan bahan baku dari :

a. Stainless Steel b. Mild Steel c. Kuningan

2.1.2 Tahapan Proses Manufaktur Engsel

Dalam pembuatan produk yang dilakukan pabrikan engsel terdiri dari : 1. Pemotongan plat besi (cutting), stainless steel atau kuningan, proses ini

merupakan tahapan awal dari rangkaian proses manufaktur.

2. Pembentukan (forming) , proses ini dilakuan setelah pemotongan baja besi.

3. Polishing/penghalusan, proses ini penghalusan yang dilakukan dengan menggerinda atau mengikir, yang kemudian dilakukam pemolesan untuk membuat engsel menjadi mengkilat disertai pelapisan atau coating.

2.2 Teori Proses Manufaktur 2.2.1 Proses Cutting

Proses pemotongan adalah proses dimana material di potong sesuai dengan ukuran yang diinginkan agar material tersebut dapat dikerjakan kedalam proses berikutnya. Jenis – jenis proses pemotongan antara lain :

Blanking adalah proses persiapan material, material dipotong sesuai dengan yang dibutuhkan. Proses blanking bertujuan agar mendapatkan hasil potongnya atau blank, sedangkan sisanya akan dibuang sebagai sampah atau disebut scrap.

b. Cutting

Yaitu suatu proses pemotongan material yang masih berbentuk lembaran (blank material). Proses cutting merupakan proses pemotongan beberapa bagian dari suatu part. Sisa pemotongan dibuang sebagai scrap.

c. Trimming

Yaitu sutu proses pemotongan material pada bagian tepi. Biasanya proses ini adalah lanjutan dari proses sebelumnya seperti draw, stamp dan sebagainya. d. Notching.

Notching adalah proses pemotongan pada bagian pinggir material part, biasanya pada progressive dies. Dengan pemotongan tersebut, part berangsur terbentuk walaupun masih menempel pada scrap skeleton.

e. Parting atau Separating

Parting atau separating adalah proses pemisahan suatu part menjadi dua bagian atau beberapa bagian dari sheet metal strip sehingga menghasilkan part yang dikehendaki. Pada proses separating terdapat scrap yang tidak terpakai.

2.2.2 Proses Forming (pembentukan)

mendapatkan contour yang diinginkan. Proses forming, tidak menghasilkan pengurangan atau penghilangan material seperti yang terjadi pada proses cutting. Maka untuk istilah pembentukan juga berbeda-beda agar tidak salah pengertian. Jenis-jenis proses pembentukan tersebut antara lain:

Bending adalah proses penekukan plat dimana hasil dari penekukan ini berupa garis sesuai dengan bentuk sudut yang diinginkan.

b. Flanging.

Flanging adalah sama seperti bending namun garis bending yang dihasilkan tidak lurus melainkan mengikuti bentuk part yang bersangkutan. Proses ini dimaksudkan untuk memperkuat bagian sisi dari produk atau untuk alasan, keindahan.

c. Forming.

Forming mengacu pada pengertian yang lebih sempit yang artinya adalah deformasi dari sheet metal yang merupakan kombinasi dari proses bending dan flanging. Proses forming menghasilkan bentuk yang sangat kompleks dengan tekukan-tekukan serta contour part yang rumit.

d. Drawing.

Drawing adalah forming yang cukup dalam sehingga proses pembentukannya memerlukan blank holder atau stripper dan air cushion / spring untuk mengontrol aliran dari material. Untuk bentuk yang tidak beraturan diperlukan bead untuk menyeimbangkan aliran material. Untuk menghasilkan produk yang baik, sebaiknya digunakan steel sheet khusus proses drawing dan menggunakan mesin press hidrolik.

e. Deep Drawing.

Deep Drawing merupakan proses drawing yang dalam sehingga untuk mendapatkan bentuk dan ukuran produk akhir diperlukan beberapa kali proses drawing. Blank holder / stripper mutlak diperlukan dan hanya dapat diproses pada mesin press hidrolik dan menggunakan sheet metal khusus untuk deep drawing.

Tahapan dalam proses pembuatan hot element dan intermediate elemen adalah sebagai berikut:

1. Proses Blanking yaitu proses persiapan material, dimana material dipotong sesuai dengan yang dibutuhkan.

2. Proses Forming yaitu proses pembetukan dimana material yang sudah dipersiapkan kemudian dibentuk agar mempunyai alur diagonal sesuai dengan pesanan konsumen, dengan menggunakan dies dan mesin press. 3. Proses Trimming setelah dilakukan proses pembentuk maka proses

selanjutnya adalah proses trimming yaitu melakukan pemotongan pada daerah pinggir benda kerja sebagai proses finishing agar produk lebih rapi.

2.3 Pelapisan ( Coating )

Dalam bidang material, coating merupakan salah satu teknik perlakuan permukaan (surface treatment). Bila di terjemahkan bebas coating berarti “pelapisan”. Dengan coating, permukaan suatu material dilapisi dengan material yang lain, dengan tujuan “memperbaiki” sifat base-materialnya, seperti: meningkatkan ketahanan aus, ketahanan korosi, fatigue life, sebagai thermal barrier dll. Coating juga dapat memperindah bentuk karena lapisanya yang membuat benda awal terlapisi.

Pada engsel pelapisan dilakukan untuk menghindari korosi dan juga karena engsel biasa diaplikasikan pada perabotan rumah tangga sehingga harus terlibah lebih bagus.

BAB 3

PROSES MANUFAKTUR ENGSEL 3.1 Pemilihan Bahan Baku Engsel

Dalam pemilihan bahan baku Engsel yang kami analisa menggunakan bahan baku dari Mild Steel. Pemilihan bahan baku dari Mild Steel karena memiliki komposisi yang tepat untuk sebuah engsel, selain itu Mild Steel harganya lebih murah dibandingkan material lainya, karena pada engsel tidak dibutuhkan material khusus atau material yang memeliki kekerasan yang tinggi, terkecuali ada permintaan dari pelanggan yang megharuskan engsel memiliki kekerasan tinggi atau spesifikasi lainya.

3.2 Proses Manufaktur Engsel

Pembuatan engsel ini terdiri dari beberapa proses manufaktur, yaitu : 1. Pemotongan

2. Pembentukan 3. Pengeboran 4. Coating

3.2.1 Penempaan (Forging)

Pada proses awal yaitu mengubah bahan baku menjadi lempengan baja untuk dijadikan engsel. Proses manufaktur yang digunakan untuk mengubah bahan baku adalah proses penempaan (forging).

Pada proses ini menggunakan metoda warm or hot forging, dimana proses tempa yang dilakukan di atas temperatur kamar. Menggunaka metoda ini dilakukan untuk mempermudah penempaan, karena pada proses penempaan ini tidak memerlukan gaya yang lebih besar dibandingkan dengan metoda cold forging.

Untuk pembuatan engsel jenis tempa yang digunakan adalah jenis open die forging. Penempaan yang digunakan open die forgimg secara manual, yaitu penempaan dengan palu atau martil.

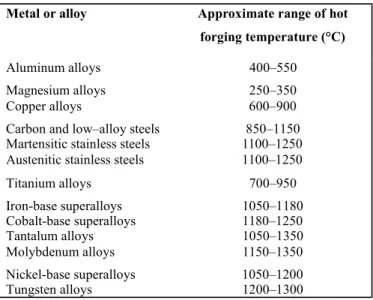

Pada proses manufaktur ini bahan baku yang berasal dari bantalan (bearing) yang biasa berbahan dasar material carbon steel, sehingga temperatur kerja tempanya berkisar antara 850oC – 1150oC yang bisa dilihat pada tabel 3.1.

Tabel 3.1 Temperatur kerja hot forging

Metal or alloy Approximate range of hot forging temperature (°C)

Aluminum alloys 400–550 Magnesium alloys 250–350 Copper alloys 600–900 Carbon and low–alloy steels 850–1150 Martensitic stainless steels 1100–1250 Austenitic stainless steels 1100–1250 Titanium alloys 700–950 Iron-base superalloys 1050–1180 Cobalt-base superalloys 1180–1250 Tantalum alloys 1050–1350 Molybdenum alloys 1150–1350 Nickel-base superalloys 1050–1200 Tungsten alloys 1200–1300

Sehingga urutan tahanpan proses penempaan awal yaitu : 1. Pemisahan ball dari bearing.

2. Memanaskan bahan baku di tungku dengan suhu kira-kira yang sesuai dengan jenis materialnya yang dapat dilihat pada tabel 3.1.

3. Penempaan bahan baku yang sudah dipanaskan tersebut menggunakan palu atau martil di atas baja tempa seperti pada Gambar 4.1.

4. Proses ke-2 dan ke-3 bisa dilakukan berulang sampai terbetuk lempengan.

5. Lempengan yang terbuat dari bahan baku bantalan (bearing) disatukan menjadi bentuk engsel, yang kemudian dilakukan kembali penempaan seperti pada langkah ke-4 sampai bentuk diinginkan sesuai yang akan dibuat.

Gambar 4.1 Proses penempaan bearing 3.2.2 Pembentukan

Pada proses pembentukkan ini dilakukan dengan proses cutting plat baja dari bahan baku bearing tadi menjadi benuk kasar engsel yang diinginkan.

Yang sering digunakan dalam proses cutting ini menggunakan las, proses ini menggunakan prinsip memotong besi atau baja dengan menggunakan panas yang dihasilkan dari pembakaran reaksi kimia berupa gas. Teknik pemotongan dengan cara ini memotong dengan cara memanaskan logam sampai mendekati titik lumer (cair) kemudian ditekan dengan semburan gas pada tekanan tertentu sehingga logam yang akan mencair tersebut terbuang sehingga logam terpotong.

3.2.3 Hardening

Setelah pembentukan maka tahapan selanjutnya dilakukan proses perlakuan panas untuk melakukan Hardening, hardening ini dilakukan dengan cara quenching yaitu pemanas kembali dengan waktu tertentu kemudian dilakuakan pendingan dengan cepat, dan pada proses pembuatan engsel ini pendinginannya menggunakan media pendinginan air, sehingga engsel mempunyai sifat yang keras.

Proses ini dilakukan dengan cara memanaskan engsel pada temperatur 850oC sampai engsel berwarna oranye menyala pada proses pemanasan selama setengah jam, kemudian engsel yang sudah dipanaskan tersebut didinginkan secara perlahan dengan cara mencelupkan ke dalam air seperti pada gambar 4.3.

Gambar 4.3 Proses quenching

Pencelupan ini dilakukan untuk mendapatkan kekerasan yang maksimal, sehingga engsel yang dihasilkan tidak mudah tumpul.

3.2.4 Polishing

Polishing adalah tahapan proses manufaktur ketika engsel yang dibuat hampir selesai dimana bentuk dan sifat engsel yang diingikan telah selesai. Proses ini dilakukan untuk menghaluskan bagian luar dari engsel dan membuatnya lebih mengkilat.

Tahapan proses polihing yang dilakukan adalah :

2. Setelah dibersihkan mulai amplas permukaan dari engsel, pada proses pertama penggunakan amplas dengan grit 400, amplas sampai permukaan engsel mulai mengkilau.

3. Setelah mulai terlihat mengkilau engsel kemudian di amplas dengan grit 600 dan hasilnya akan lebih mengkilau dan jelas, maka lanjutkan dengan amplas grit 1000.

4. Jika ingin mendapak hasil yang lebih mengklat proses ini bisa sampai dengan amplas dengan grit 2000.

3.2.5 Finishing

Proses akhir yaitu finishing, finishing ini proses akhir dari pembuatan engsel dengan perangkaian engsel menjadi produk yang utuh, yaitu perakitan mata engsel dengan gagang atau pegangan engsel.

Setelah perakitan maka mata engsel diasah dengan sedut ketajaman tertentu untuk menghasilkan ketajaman yang diinginkan.

Proses pengasahan engsel ini bisa menggunakan gerinda atau sharpmaker. Setelah engsel sudah terlihat seutuhnya penambahan sarung engsel akan menambah kesempurnaan dari engsel yang dibuat.

3.3 Data dan Analisa 3.3.1 Metalografi

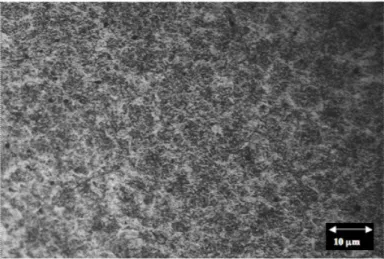

Pada spesimen engsel dilakukan metalografi, tahapan-tahapannya akan dijelaskan sebagai berikut. Bagian dari engsel dipotong dengan menggunakan gergaji manual. Pengamplasan dilakukan mulai dari nomor 400 sampai nomor 2000 lalu dilanjutkan dengan pemolesan yang dilakukan dengan menggunakan pasta. Kemudian dilakukan etsa. Etsa dilakukan dengan menggunakan etchen Nital yaitu HNO3 (asam nitrat) dengan pelarut alkohol dengan konsentrasi 2% selama kurang lebih 3 detik.

Gambar 4.4 Metalografi spesimen dari engsel

Untuk membandingkan struktur mikro spesimen engsel pada gambar 4.4 maka struktur mikro dari bahan baku yaitu bearing juga kami cari melalui data dari laporan yang telah dilakukan dari berbagai sumber. Dan struktur mikro bearing dapat dilihat ada gambar 4.5.

Gambar 4.5 Struktur mikro outer bearing

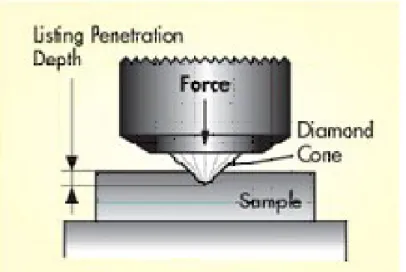

3.3.2 Uji Keras

Dari pengujian kali ini kami menggunakan metode pengujian Rockwell C yang diamana metoda Rockwell C ini indentornya berbentuk kerucut dan terbuat dari bahan jenis diamond berikut gambar skema pengujiannya

Gambar 4.6 Skema pengujian Rockwell C

Dengan waktu tekan 10 detik melauli pendinginan cepat media air, oli, udara terbuka, dan tungku dalam keadaan mati kami peroleh data sebagai berikut :

Tabrel 4.1 Hasil Uji Kekerasan Rockwell C

No

Bagian Engsel yang mendapatkan proses

hardening

Bagian Engsel yang tidak mendapatkan proses hardening 1 62 46,8 2 52 58,9 3 63 53,2 4 56 53 X 59,5 51,47

Tabel 4.2 Harga Kekerasan Material Engsel

Bagian

Harga Kekerasan Pengujian Rata-rata kekerasa Bearing

D 59,5 HRC 642 HB 201 HB

BAB 4 KESIMPULAN Kesimpulan dari engsel yang kami analisa adalah :

1. Engsel bisa memakai bahan baku dari bantalan (bearing)

2. Pembuatan engsel melalui tahapan-tahapan proses manufaktur penempaan (forging), pembentukkan, hardening, polishing, dan finishing.

3. Metoda penempaan menggunakan hot forging dengan jeni open die forging secara manual menggunakan palu.

4. Pembentukkan dengan pengelesan, dan pemotongan dengan menggunakan weld cutting.

5. Hardening dengan cara quanching yaitu dengan media pendingin air. 6. Proses polishing dengan cara penggerindaan dengan mengamplas bagian

permukaan engsel dengan tahan tingkat grid amplas.

7. Proses finishing dengan perakitan engsel dan pengasahan mata engsel. 8. Harga kekerasan engsel pada bagian yang mengalami proses hardening

DAFTAR PUSTAKA

1. Modul Panduan Praktikum Metalurgi Fisik, 2014, Bandung : Laboratorium Material Teknik UNJANI.

2. Modul Praktikum Metalurgi Fisik. 2014. Hardenability. Laboratorium Material Teknik Mesin Universitas Jenderal Achmad Yani: Cimahi 3. Joe, “Tutorial Mirror Finish 1”. 4 Juni 2015.

http://engselgalonggongmanonjaya.blogspot.com

4. Niko, Hardiananto. “Analisis Struktur Mikro Outer Ring dari Ball Bearing 6004-2RS”. 4 Juni 2015.

https://hardiananto.wordpress.com/2010/08/20/analisis-struktur-mikro-outer-ring-dari-ball-bearing-6004-2rs/

5. Sarimin, Dina Restia Ningrum. 2013. Pengaruh Proses Pemanasan dengan Variasi Media Pendingin. Jurnal.