BAB II

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah PT. Krakatau Steel

PT. Krakatau Steel (Persero) Tbk. merupakan industri baja terbesar di Indonesia dengan gagasan awal perlunya industri baja di negara berkembang seperti Indonesia oleh Menteri Perindustrian & Pertambangan Chaerul Saleh dan Dirjen Biro Perancang Negara Ir. H. Juanda. Pembangunan pabrik baja Cilegon merupakan salah satu realisasi dari persetujuan pokok kerja sama dalam lapangan ekonomi dan teknik antara pemerintah Indonesia dengan pemerintah Uni Soviet yang ditanda tangani tanggal 15 September 1956. Pembentukan Team Proyek Besi Baja, dikepalai oleh Drs. Soetjipto dibantu Ir. A. Sayoeti, Ir. Tan Boen Liam, dan RJK Wiriasoeganda. Penelitian sumber bijih besi di Kalimantan dipimpin RJK Wiriasoeganda, bekerja sama Konsultan Jerman Barat WEDEXRO (West Deutche Ingenieur Bureau) yang dipimpin DR. Walter Rohland.

Pada tahun 1959, pemerintah melalui Menteri Deperdatam memutuskan Cilegon sebagai lokasi pabrik baja kapasitas produksi baja 100.000 ton/tahun, menggunakan proses Tanur Siemens Martin (Open

1. Kedekatan dengan Supplier bahan baku (raw material) seperti 70%

scrap dan 30% pig iron yang berada di daerah Lampung. Dimana scrap

merupakan besi tua dari sisa produksi yang tidak terpakai, sedangkan

pig iron merupakan bahan dasar untuk pembuatan besi.

2. Ketersediaan sumber air yang berasal dari Cidanau di Cinangka. 3. Akses transportasi pelabuhan merak.

Tahun 1960 kontrak pembangunan Pabrik Baja Cilegon ditandatangani antara Republik Indonesia dengan All Union export-import

Corporation (Tjazpromex Pert) of Moscow dengan kontrak No. 080 tanggal

7 Juni 1960. Peresmian pembangunan Proyek Besi Baja Trikora Cilegon di area ± 616 Ha pada tanggal 20 Mei 1962, dan berdasarkan Ketetapan MPRS No. 2/1960 proyek diharuskan selesai sebelum tahun 1968. Penetapan status Proyek Besi Baja Trikora Cilegon menjadi Proyek Vital berdasarkan Keputusan Presiden RI No. 123 Tahun 1963 tanggal 25 Juni 1963.

Tetapi proyek ini sempat berhenti total pada tahun 1965 karena krisis politik (pemberontakan G30S/PKI), yang kemudian diikuti dengan merosotnya secara drastis perekonomian Indonesia. Hal ini ikut mempengaruhi hubungan Indonesia – Uni Soviet yang akhirnya setelah melalui pertimbangan yang cukup matang, pemerintah Indonesia menunda penyelesaian pembangunan Proyek Besi Baja Trikora untuk sementara waktu. Pada awal tahun 1970 pemerintah Indonesia kembali mengadakan survei lapangan tentang kelanjutan pembangunan Proyek Besi Baja Trikora. Dari hasil survei tersebut disimpulkan bahwa pembangunan Proyek Besi

Baja Trikora akan dilanjutkan tetapi Proyek Besi Baja Trikora berubah menjadi bentuk Perseroan Terbatas (PT) berdasarkan Instruksi Presiden Republik Indonesia nomor 17 tanggal 28 Desember 1967. Keputusan akan dilanjutkannya pembangunan perusahaan didasarkan pada pertimbangan bahwa kondisi mesin-mesin pabrik yang ada masih dapat dimanfaatkan, disamping kebutuhan akan besi baja di dalam negeri setiap tahunnya semakin meningkat.

PT. Krakatau Steel (Persero) Tbk. resmi berdiri berdasarkan Peraturan Pemerintah Republik Indonesia nomor 35 tanggal 31 Agustus 1970 tentang Penyertaan Modal Negara Republik Indonesia untuk Pendirian Perusahaan Perseroan (Persero) PT. Krakatau Steel (Persero) Tbk., dengan maksud dan tujuan untuk menyelenggarakan penyelesaikan pembangunan Proyek Baja Trikora serta mengembangkan industri baja di Indonesia. Pendirian PT. Krakatau Steel (Persero) Tbk. disahkan dengan Akte Notaris Tan Thong Kie nomor 34 tanggal 23 Oktober 1971 di Jakarta, dan diperbaiki dengan naskah nomor 25 tanggal 29 Desember 1971.

Pada tahap awal pelaksanaan operasionalnya pemerintah memberikan kepercayaan penuh terhadap PT Pertamina untuk mengelola dan menjadikan PT. Krakatau Steel (Persero) Tbk. sebagai anak perusahaan, namun pada sekitar tahun 1973 Pertamina mengalami kesulitan keuangan sehingga secara langsung berdampak pada pembangunan PT. Krakatau Steel (Persero) Tbk. Sehubungan dengan itu, pemerintah mengambil suatu kebijakan yang isinya adalah keputusan untuk melanjutkan pembangunan

PT. Krakatau Steel (Persero) Tbk. dengan rencana induk 10 tahun (1975-1985) yang pelaksanaannya dalam tiga tahap.

Pembangunan PT. Krakatau Steel (Persero) Tbk. tahap I dengan kapasitas produksi 0,5 Juta ton/tahun berdasarkan Keppres nomor 30 tanggal 27 Agustus 1975. Tanggal 27 Juli 1977 Presiden Soeharto meresmikan Pabrik Besi Beton, Pabrik Besi Profil, dan Pelabuhan Khusus Cigading PT. Krakatau Steel (Persero) Tbk., disusul kemudian Peresmian Pabrik Besi Spons model Hylsa (50%), Pabrik Bilet Baja, Wire Rod, PLTU 400 MW, dan Pusat Penjernihan Air (kapasitas 2000 liter/detik) serta KHI Pipe oleh Presiden Soeharto tanggal 9 Oktober 1979.

Selesainya pembangunan tahap II ditandai pada tanggal 24 Februari 1983 Presiden Soeharto meresmikan Pabrik Slab Baja, Hot Strip Mill, dan Pabrik Besi Spons unit 2 PT. Krakatau Steel (Persero) Tbk.. Sementara pembangunan pada tahap III dilakukan dengan adanya pembangunan enam anak perusahaan berupa pabrik kimia (PT Hoecthts Cilegon Kimia), pabrik mesin perkakas (PT Industri Perkakas Indonesia), pabrik baja dan plat timah (PT Latinusa), pabrik baja fabrikasi (PT Garuda Mahakam Prahasta), pabrik baja lembaran dingin (Cold Rolling Mill) dan pabrik baja H-Beam (PT Cigading H-Beam Centre).

Dalam upaya peningkatan kualitas dan efisiensi produksi maka dilakukan penggabungan usaha (merger) PT Cold Rolling Mill Indonesia Utama (PT CRMIU) dan PT Krakatau Baja Permata (PT KBP) menjadi unit operasi PT. Krakatau Steel (Persero) Tbk., yang diresmikan pada tanggal 1 Oktober 1991. Sejak awal tahun pembangunan, kemampuan teknis PT.

Krakatau Steel (Persero) Tbk. yang tinggi sudah diakui menurut standar internasional. Bahkan perusahaan sudah memperoleh sertifikat ASTM A252 dan AWWA C200 tahun 1973, memperoleh sertifikat API 5L untuk produksi pipa spiral tahun 1977. Sertifikat ISO 9001 diperoleh PT. Krakatau Steel (Persero) Tbk. tahun 1993 dan telah ditingkatkan menjadi ISO 9001:2000 tahun 2003, sementara itu, SGS (societe generale de

surveillance) International memberikan sertifikat ISO 14001 tahun 1997

atas komitmen perusahaan pada kesadaran lingkungan dan keselamatan kerja.

Pada tahun 1996 PT. Krakatau Steel (Persero) Tbk. memisahkan unit-unit otonom (unit-unit penunjang) menjadi anak-anak perusahaan. Berikut anak perusahaan PT. Krakatau Steel (Persero) Tbk.:

1. PT. KHI Pipe Industries (PT. KHI)

PT. KHI mulai melakukan produksi komersial pada Januari 1973, saat ini PT. KHI mampu memproduksi pipa dengan diameter 4-80 inc dan spesifikasi AKI hingga grade SLX – 70. Kapasitas produksi PT. KHI adalah 120.000 ton/tahun.

2. PT. Krakatau Wajatama (PT KWT)

PT. KWT didirikan pada tahun 1992 dan memproduksi berbagai macam produk seperti INP, IWF, H-Bream, UChannell, dan L-Angles, baja tulangan beton, baja profil ukuran medium ke bawah, serta kawat baja. Kapasitas produksi masing-masing sebesar 150 ton/tahun, 45 ribu ton tahun, dan 18 ribu ton/tahun.

3. PT. Krakatau Daya Listrik (PT KDL)

PT. Krakatau Daya Listrik berdiri pada tanggal 28 Februari 1996, saat ini memiliki pembangkit listrik tenaga uap yang berkapasitas 400 MW dan terdiri dari 5 unit turbin (masing-masing berkapasitas 80MW). Selain itu juga terdapat sistem jaringan dan distribusi hingga ke konsumen.

4. PT. Krakatau Bandar Samudera (PT. KBS)

PT. Krakatau Bandar Samudera memiliki dermaga dengan total panjang 1098 meter serta kedalaman 14 meter yang berlokasi di Pelabuhan Cigading. Dengan luas pelabuhan yang sangat besar, Pelabuhan Cigading mampu melayani 10 kapal pada waktu yang bersamaan. PT. KBS mampu melayani bongkar muat kapal dengan bobot mati hingga 200.000 DWT.

5. PT. Krakatau Tirta Industri (PT. KTI)

PT. KTI berdiri pada tanggal 28 Februari 1996 dan 100% milik PT. Krakatau Steel (Persero) Tbk.. Perusahaan ini menyediakan air untuk kebutuhan pabrik dan mensuplai air bagi warga komplek perumahan PT. Krakatau Steel (Persero) Tbk. sejak 1979. PT. KTI memiliki debit air sebesar 2000 liter/detik. Air berasal dari sungai Cidanau yang berasal dari danau alami Rawa Dano dan diproses menjadi air bersih dengan tahapan fokulasi, sedimentasi, filtrasi, dan dilengkapi dengan sistem disinfeksi.

6. PT Krakatau Engineering (PT KE)

PT. KE berdiri pada tanggal 12 Oktober 1988. PT. KE merupakan perusahaan pada bidang usaha engineering, procurement, construction, proyek manajemen, dan prediktif manajemen yang didukung oleh 468 orang tenaga professional. Dalam melayani konsumen, PT. KE memiliki suatu prinsip dan memiliki suatu motto yaitu “Better, Faster

and Cost Effective”.

7. PT. Krakatau Information Technology (PT. KIT)

PT. KIT berfokus pada teknologi bisnis informasi dan berdiri sejak 1993. PT. KIT berprinsip pada kualitas penyelesaian masalah konsumen. Sampai sekarang PT. KIT masih dipercaya untuk menyelesaikan sepuluh (10) bidang permasalahan yaitu industri baja; manufacturing, minyak, gas dan penambangan; Industri kimia; Jasa Finansial dan Perbankan; Rumah Sakit.

8. PT. Meratus Jaya Iron Steel (PT. MIS)

Sejak 2005, PT. Krakatau Steel (Persero) Tbk. memulai penelitian penggunaan bijih besi dan batu bara untuk pengembangan industri baja lokal dan besi di Kalimantan Selatan. PT. MIS mampu memproduksi 130.000 ton/tahun timplate (coil, sheet) dengan kualitas prime, assorted

waste, dan unassorted waste yang dapat digunakan untuk can / food critical, general can / non critical pada pasar domestik.

9. PT. Krakatau Industrial Estate Cilegon (PT. KIEC)

PT. KIEC berdiri pada tanggal 16 Juni 1982, bergerak sebagai pengelola seluruh aset-aset perusahaan baik berupa produk ataupun

jasa. PT. KIEC telah berhasil mengembangkan berbagai macam bisnis, seperti properti industri, properti komersial, dan properti residensial. 10. PT. Krakatau Medika (PT. KM)

PT. Krakatau Medika berdiri pada tanggal 28 Februari 1996 dan memiliki nama unit Rumah Sakit Krakatau Steel yang berada di Komplek Industri Cilegon dan terletak pada perbatasan tempat rekreasi dan pada tanggal 2 Juli 2003 berubah nama menjadi Rumah Sakit Krakatau Medika (RSKM) yang memfasilitasi kesehatan bagi karyawan PT. Krakatau Steel (Persero) Tbk. dan anak perusahaannya serta bagi masyarakat umum. Kapasita Rumah sakit adalah 209 tempat tidur dengan luas bangunan 21.500 m2..

11. PT. Krakatau National Resource

PT. Krakatau National Resources merupakan perusahaan penyedia bahan baku industri baja dan industri terkait serta trading bahan mineral & batu bara industri dan baja baik lokal maupun orientas ekspor.

PT. Krakatau Steel (Persero) Tbk. menerapkan sistem kendali mutu yang ketat dan selalu berusaha meningkatkan kualitas produknya serta ketepatan dalam pengiriman barang kepada pelanggan. Terbukti dengan sistem manajemen mutu produk PT. Krakatau Steel (Persero) Tbk. telah diakui secara nasional maupun internasional. Hal ini dibuktikan dengan diperolehnya berbagai sertifikasi mutu produk seperti ISO 9002, JIS, dan standar SII. Disamping itu pula sistem manajemen mutu lingkungan PT.

Krakatau Steel (Persero) Tbk. juga telah mendapat pengakuan secara nasional maupun internasional yaitu dengan diperolehnya standar ISO 14001 mengenai standar manajemen mutu lingkungan. Sasaran utama yang ingin dicapai adalah kepuasan pelanggan, keberhasilan memproduksi baja baik komersial maupun special, efisiensi di segala bidang, dan menciptakan sumber daya manusia yang professional.

2.2 Visi dan Misi serta Budaya Perusahaan

Visi dan misi PT. Krakatau Steel (Persero) Tbk., Cilegon yaitu: 1. Visi PT. Krakatau Steel (Persero) Tbk.

“Perusahaan baja terpadu dengan keunggulan kompetitif untuk tumbuh dan berkembang secara berkesinambungan menjadi perusahaan terkemuka di dunia”

2. Misi PT. Krakatau Steel (Persero) Tbk.

“Menyediakan produk baja bermutu dan jasa terkait bagi kemakmuran bangsa”.

Gambar 2.1 Logo PT. Krakatau Steel (Persero) Tbk. Sumber : PT. Krakatau Steel (Persero) Tbk.

Logo PT. Krakatau Steel (Persero) Tbk. yang didominasi warna merah dan hitam sebagai perlambang kekuatan akan produk baja.

Budaya PT. Krakatau Steel (Persero) Tbk. adalah : 1. Competence

Mencerminkan kepercayaan akan kemampuan diri serta semangat untuk meningkatkan pengetahuan, keterampilan, keahlian, dan sikap mental demi peningkatan kinerja yang berkesinambungan.

2. Integrity

Mencerminkan komitmen yang tinggi terhadap setiap kesepakatan, aturan dan ketentuan serta undang-undang yang berlaku melalui loyalitas pekerjaan dalam memperjuangkan kepentingan perusahaan.

3. Reliable

Mencerminkan kesiapan, kecepatan dan tanggap dalam merespon komitmen dan janji dengan mensinergikan berbagai kemampuan untuk meningkatkan kepuasan dan kepercayaan pelanggan.

4. Innovative

Mencerminkan kemauan dan kemampuan untuk menciptakan gagasan baru dan implementasi yang lebih baik dalam memperbaiki kualitas proses dan hasil kerja diatas standar.

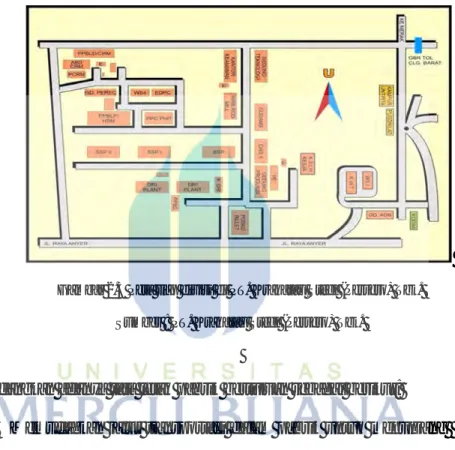

2.3 Lokasi dan Layout Perusahaan

PT. Krakatau Steel (Persero) Tbk., Cilegon terletak sekitar 110 Km dari Jakarta dengan luas keseluruhannya 350 hektar. PT. Krakatau Steel

(Persero) Tbk. memiliki dua kantor, yang bertempat di Cilegon dan Jakarta. Alamat Lokasi PT. Krakatau Steel (Persero) Tbk. adalah:

1. Kantor Cilegon Alamat :

Krakatau Industrial Estate, Jl. Industri No.5 Cilegon, Banten, Indonesia (42435) PO.Box 14 Cilegon.

Telepon : (0254) 392000 (hunting)

E-mail : [email protected]

2. Kantor Jakarta Alamat :

Wisma Baja, Jl. Gatot Subroto Kav. 54, Jakarta, Indonesia PO. Box 1174 JKT

Telepon : (021) 5221255 (hunting)

E-mail : [email protected]

Gambar 2.2 Letak geografis perusahaan PT. Krakatau Steel (Persero) Tbk. Sumber : PT. Krakatau Steel (Persero) Tbk.

Adapun yang menjadi pertimbangan pemilihan lokasi pabrik adalah:

1. Dekat dengan laut, sehingga dapat memudahkan pengangkutan bahan baku dan produk menggunakan kapal.

2. Dekat dengan daerah pemasaran (Ibukota). 3. Tanah yang tersedia untuk pabrik cukup luas. 4. Sumber air cukup memadai.

5. Adanya jaringan rel kereta api dan jalan raya yang memadai untuk pengangkutan.

Gambar 2.3 Peta tiap divisi di PT. Krakatau Steel (Persero) Tbk. Sumber : PT. Krakatau Steel (Persero) Tbk.

Sedangkan adanya tata letak pabrik bertujuan sebagai berikut:

1. Memudahkan jalur transportasi dalam pabrik untuk menunjang proses produksi dan pengangkutan bahan baku serta produk.

2. Memudahkan pengendalian proses produksi. Karena adanya pengelompokkan peralatan dan bangunan selektif berdasarkan proses masing-masing.

3. Adanya bengkel dalam kawasan pabrik sehingga memudahkan perbaikan perawatan dan pembersihan alat.

4. Jalan yang cukup luas sehingga memudahkan pekerja bergerak dan menjamin keselamatan kerja karyawan.

2.4 Pengaturan dan Penjadwalan Kerja

Tenaga kerja dibagi menjadi dua status kepegawaian yakni karyawan organik dan non-organik. Karyawan organik adalah karyawan yang telah diangkat sebagai karyawan tetap yang telah memenuhi semua persyaratan tertentu seperti tenaga staf dan karyawan biasa, sedangkan karyawan non-organik adalah pegawai yang diangkat dalam jangka waktu tertentu yang termasuk didalamnya karyawan lepas, kontrak, dan honorer.

PT. Krakatau Steel (Persero) Tbk. beroperasi selama 24 jam sehari sehingga jadwal kerja karyawan dibagi menjadi dua bagian, yaitu :

1. Karyawan (Non Shift)

Tabel 2.1 Jadwal Karyawan Non Shift

Hari Jam Kerja (WIB) Jam Istirahat (WIB) Senin-Kamis 08.00-16.30 12.00-13.00

Jum’at 08.00-17.00 11.30-13.00

Sumber : PT. Krakatau Steel (Persero) Tbk.

Hari Sabtu dan Minggu merupakan hari libur bagi karyawan non shift.

2. Karyawan Shift

Karyawan ini bekerja secara rutin, dimana masing-masing shift bekerja selama 8 jam. Sistem kerja yang dilakukan dengan 4 grup shift, dimana dalam sehari 3 grup masuk dan 1 grup lain libur. Sistem pembagian shift adalah sebagai berikut:

Tabel 2.2 Jadwal Karyawan Shift

Shift Jam Kerja (WIB)

1 22.00-06.00 WIB

2 06.00-14.00 WIB

3 14.00-22.00 WIB

Sumber : PT. Krakatau Steel (Persero) Tbk.

Selain itu, terdapat juga waktu lembur dan waktu cuti karyawan PT. Krakatau Steel (Persero) Tbk.. Waktu lembur dilakukan diluar jam kerja atas perintah atasan yang berwenang. Untuk waktu cuti dibagi menjadi dua macam, yaitu cuti tahunan dan cuti besar. Cuti tahunan yaitu masa cuti selama 12 hari kerja yang tidak dapat digantikan dengan uang dan cuti besar diberikan 4 tahun sekali dengan lama cuti selama 1 bulan.

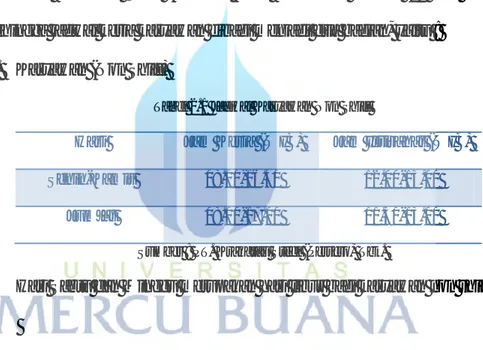

2.5 Struktur Organisasi Perusahaan

Adapun uraian, wewenang tugas dan dan tanggung jawab pada PT. Krakatau Steel (Persero) Tbk. yang dipimpin oleh President Director Sukandar adalah sebagai berikut :

1. Direktur Utama

Direktur Utama sebagai pelaksana kebijakan di bidang penyelenggaraan dan pelaksanaan kegiatan di seluruh pabrik. Bertugas merencanakan, merumuskan, dan melaksanakan seluruh kebijakan yang berkaitan dengan pelaksanaan kegiatan perusahaan.

2. Direktur Logistik

a. Merencanakan pembelian kebutuhan bahan baku atau barang-barang yang akan digunakan oleh perusahaan.

b. Merumuskan pembelian kebutuhan bahan baku atau barang-barang yang akan digunakan pada perusahaan.

c. Mengembangkan kebijakan pembelian kebutuhan bahan baku atau barang-barang yang akan digunakan pada perusahaan.

3. Direktur Produksi dan Riset Teknologi

Direktur Produksi dan Riset Teknologi bertugas sebagai berikut : a. Merencanakan, melaksanakan, dan mengembangkan kebijakan

dibidang produksi.

b. Merencanakan, melaksanakan, dan mengembangkan kebijakan mengenai peralatan produksi.

c. Mengoordinasi pelaksanaan produksi.

d. Merencanakan riset untuk pengadaan prasarana penunjang kawasan industri dan konstruksi.

e. Melaksanakan riset dan pengolahan data untuk pengadaan prasarana penunjang kawasan industri dan konstruksi.

f. Mengembangkan dan mengevaluasi usaha pengadaan prasaran penunjang kawasan industri dan konstrusi.

g. Merencanakan, melaksanakan, dan mengembangkan produksi serta meningkatkan produktivitas produksi dan kualitas produk.

4. Direktur Pemasaran

Tugas-tugasnya adalah Merencanakan, merumuskan, dan mengembangkan kebijakan di bidang pemasaran hasil produksi, baik dalam maupun luar negeri.

5. Direktur Keuangan

Tugas-tugasnya adalah Merencanakan, merumuskan dan mengembangkan kebijakan di bidang keuangan.

6. Direktur SDM dan Pengembangan Usaha

Direktur SDM dan Pengembangan Usaha bertugas sebagai berikut : a. Merencanakan, merumuskan, dan mengembangkan kebijakan di

bidang personalia, kesehatan, kesejahteraan, pendidikan, dan latihan kerja.

b. Merencanakan kebijakan dan perkembangan organisasi.

c. Merencanakan dan mengembangkan hubungan kemasyarakatan. d. Merencanakan dan mengembangkan administrasi pengolahan

kawasan dan keselamatan kerja.

Gambar 2.4 ini merupakan struktur organisasi dari PT. Krakatau Steel (Persero) Tbk.

Gambar 2.4 Struktur organisasi PT. Krakatau Steel (Persero) Tbk. Sumber : PT. Krakatau Steel (Persero) Tbk.

General Manager Human Capital Planning

& Development

General Manager Security & General Affair General Manager Program Management Office Manager Community Development Manager GCG & Risk Management General Manager Sales General Manager Marketing General Manager Accounting General Manager Corporate Finance General Manager Subsidiaries Company General Manager

Iron & Steel Making

General Manager Rolling Mill General Manager Central Maintenance & Facilities General Manager SCM & Quality Assurance General Manager Research & Technology Manager Health, Safety & Environtment Direktur Logistik Direktur Produksi & Riset Teknologi Direktur Pemasaran Direktur Keuangan Direktur SDM & Pengembangan Usaha DIREKTUR UTAMA

Corporate Secretary Head of Internal Audit

Assistant to Direktur Utama

General Manager Inventory & Master Data

General Manager Procurement

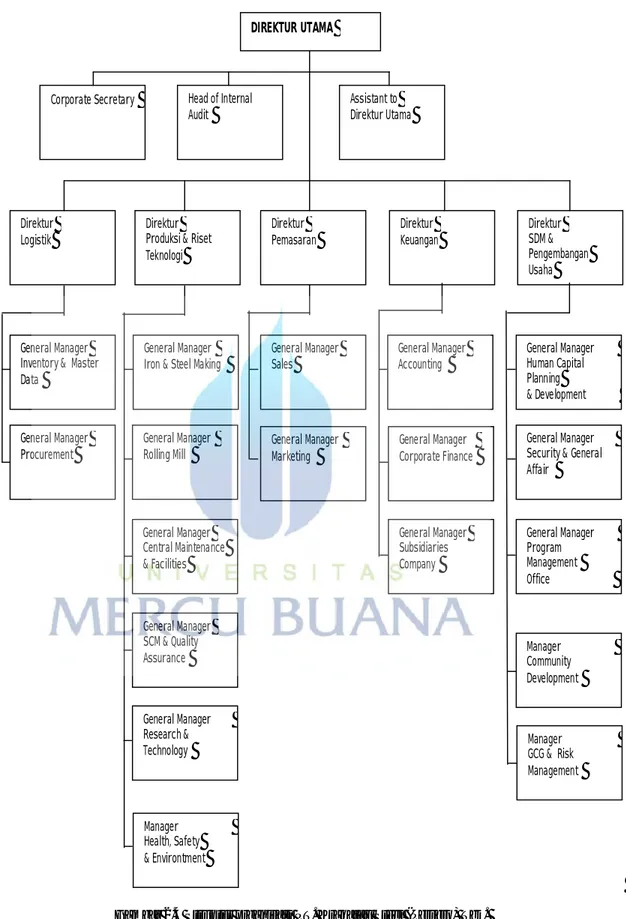

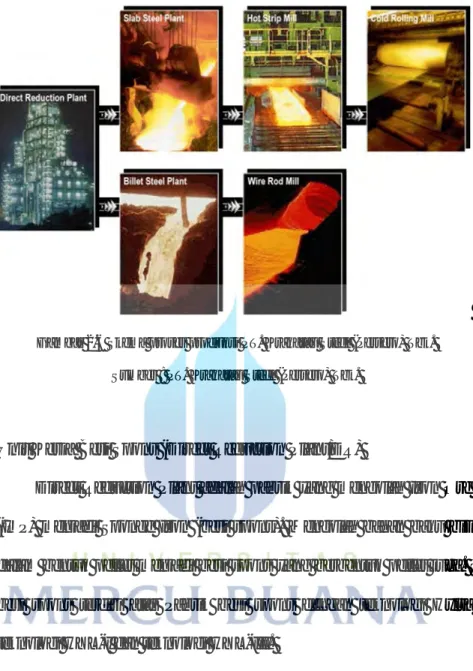

2.6 Unit Produksi PT. Krakatau Steel

PT. Krakatau Steel (Persero) Tbk. (Persero) Tbk sebagai pabrik baja terpadu memiliki unit-unit yang saling mendukung, yaitu :

1. Pabrik Besi Spons (Direct Reduction Plant/DRP) 2. Pabrik Bilet Baja (Billet Steel Plant/BSP)

3. Pabrik Baja Slab (Slab Steel Plant/SSP)

4. Pabrik Baja Batang Kawat ( Wire Rod Mill/WRM) 5. Pabrik Baja Lembaran Panas (Hot Strip Mill/HSM) 6. Pabrik Baja Lembaran Dingin (Cold Rolling Mill/CRM)

Gambar 2.5 Aliran proses produksi PT. Krakatau Steel (Persero) Tbk. Sumber : PT. Krakatau Steel (Persero) Tbk.

Gambar 2.6 Skema proses produksi PT. Krakatau Steel (Persero) Tbk. Sumber : PT. Krakatau Steel (Persero) Tbk.

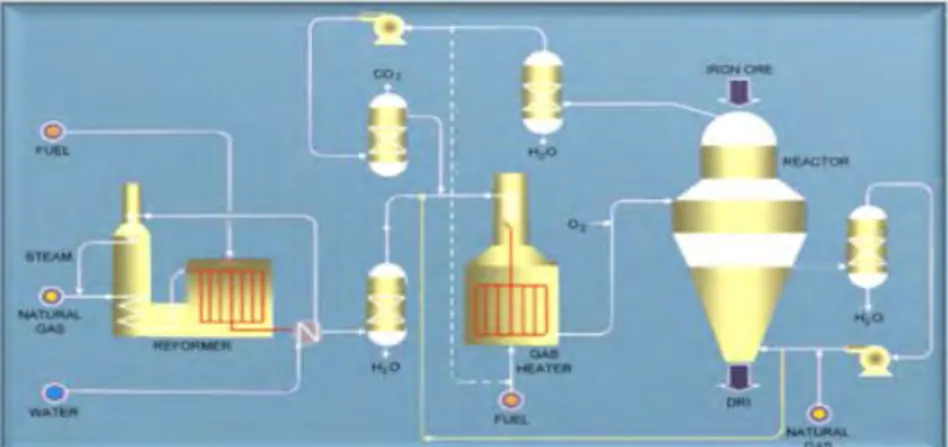

2.6.1 Unit Kerja Besi Spons (Direct Reduction Plant/DR)

Direct Reduction Plant adalah pabrik yang mengolah Iron Ore Pellet

(IOP) menjadi Sponge Iron (besi spons). Mengolah bahan baku bijih besi dalam bentuk pellet menjadi besi spons yang berbentuk pellet juga. Pabrik besi spons terdiri atas Pabrik besi spons dengan teknologi Hylsa yaitu teknologi HYL-I dan teknologi HYL-III.

Pabrik besi spons dengan teknologi HYL-I dari Mexico yang mulai beroperasi tahun 1979. Unit ini beroperasi dengan menggunakan 4 model. Tiap model mempunyai empat buah reaktor dengan proses fixed batch. Unit ini mempunyai kapasitas produksi 1 juta ton besi spons per tahun. Kapasitas reaktor 200 ton per batch dan tingkat metalisasi 88-89%. Selama tahun 2002, HYL-I tidak beroperasi atau diberhentikan operasinya karena umur ekonomisnya yang sudah habis dan teknologinya yang obsolete (usang),

sementara HYL-II diberhentikan dalam proses pembangunan karena ketika sedang masa pembangunan HYL-II teknologi HYL-III telah muncul sehingga pembangunan HYL-II segera diberhentikan dan PT. Krakatau Steel (Persero) Tbk. segera mengadopsi teknologi HYL-III.

Pabrik besi spons dengan teknologi HYL-III dari Mexico yang lebih canggih dari HYL-I mulai beroperasi tahun 1994. Unit ini beroperasi dengan menggunakan dua reaktor tegak dengan proses kontinyu. HYL-III mempunyai kapasitas produksi 1,35 juta ton besi spons per tahun, untuk memenuhi kebutuhan besi spons tambahan maka sedang dibangun Blast

Furnace dengan kapasitas 2 juta ton per tahun dan pabrik ini direncanakan

akan mulai beroperasi di pertengahan tahun 2014.

Pada praktiknya kedua pabrik ini saling berbagi fasilitas bantu. Sehingga dapat dicapai keluaran yang optimal terlebih jika terdapat gangguan teknis terhadap model. Data mengenai fasilitas utama yang dimiliki pabrik besi spons HYL-I dan HYL-III dijelaskan pada Tabel 2.3.

Tabel 2.3 Fasilitas Utama Pabrik Besi Spons

Nama Perusahaan Fasilitas Utama

HYL-I Kapasitas 1.000.000 mtpy Reformer OP. Rate 500.000 mtpy Cooling System

Teknologi: Primary Reduction

1. Hylsa (Mexico) Secondary Reduction 2. Ferrostaal (Germany) Reactor

Teknologi: Hear Recuparator 1. Hylsa (Mexico Gas Heater 2. Ferrostaal (Germany) Reactor

Sumber : PT. Krakatau Steel (Persero) Tbk.

Proses Hyl-III secara umum terdiri dari tiga area utama, yaitu : 1. Area Proses Reformasi

2. Area Proses Reduksi 3. Area Sistem Penunjang

Proses Reformasi adalah proses reaksi antara natural gas dengan steam yang terjadi di dalam pipa–pipa katalis di reformer. Sedangkan proses reduksi adalah proses reaksi bijih besi dan gas proses yang terjadi di dalam reaktor. Sistem penunjang pada proses Hyl-III adalah:

Tabel 2.4 Sistem Penunjang Proses HYL-III Sistem Penunjang Proses HYL-III

1. CO2 Absorption System 7. Hydralic System

2. Process Cooling Water System 8. Sulfur Injecion System

3. Equipment Cooling Water System

9. Iron One Pellet Handing System

4. Steam System 10. Spons Handling System

5. Inert Gas System 11. Emergency Generator

6. Instrument Air System

Gambar 2.7 Proses produksi pabrik besi spons Sumber : PT. Krakatau Steel (Persero) Tbk.

Hasil produksi dari pabrik besi spons digunakan sebagai bahan baku pembuatan baja yang nantinya akan dikirim ke Slab Steel Plant dan Billet

Steel Plant berupa slab dan billet.

2.6.2 Unit Kerja Slab Baja (Slab Steel Plant/SSP)

PT. Krakatau Steel (Persero) Tbk. memiliki dua pabrik baja slab, yaitu

Slab Steel Plant I (SSP I) yang dibangun tahun 1982 dan Slab Steel Plant II

(SSP II) yang dibangun tahun 1993. SSP I yang dibangun dengan menggunakan teknologi pembuatan baja ManGHH dan Concast ini, mempunyai empat dapur baja listrik yang masing-masing berkapasitas 130 ton/heat dan dua mesin concast (mesin tuang kontinyu) serta ladle furnace. SSP II dibangun dengan teknologi pembuatan baja dari Voest Alpine-Austria memiliki dua dapur baja listrik, satu mesin concast, ladle furnace, dan RH-

Perbedaan pada kedua pabrik ini ada pada ukuran produk yang dihasilkan pabrik SSP I dan SSP II. Pembuatan slab baja sebenarnya tidak jauh berbeda dengan pembuatan billet baja, yang membedakan adalah komposisi kadar spons dan scrap. Jika pada Billet baja proporsi spons :

scrapyaitu 60 : 40 pada slab kadarnya mencapai 80 : 20. Pabrik baja slab

memproduksi lembaran baja yang bahan baku utamanya adalah besi spons dan scrap ditambah dengan batu kapur, serta dicampur dengan unsur-unsur lain seperti C, Fe, dan Si. Pabrik ini juga memanfaatkan peleburan ulang baja-baja reject (rusak) dari pabrik-pabrik lain seperti Hot Strip Mill (HSM),

Cold Rolling Mill (CRM), dan Wire Rod Mill (WRM). Pabrik ini

memproduksi baja slab dengan ukuran : tebal 200 mm, lebar 950 – 2080 mm, dan panjang maksimum 12.000 mm, dengan berat maksimum 30 ton. Baja yang dihasilkan dari SSP ini merupakan baja ultra low carbon dengan kandungan gas terlarut (hidrogen dan nitrogen) relatif rendah. Hasil produksi SSP ini kemudian dikirim ke HSM. Kapasitas saat ini adalah 2.4 juta mtpy.

Tabel 2.5 Fasilitas Utama Pabrik Baja Slab

Nama Pabrik Fasilitas Umum Selesai dibangun

Slab Steel Plant1

Dengan kapasitas design: 1.000.000 mtpy

Teknologi yang digunakan ManGHH(Germany) CCM (Germany

EAF (4x130)-80MVA UHP 1983

Ladle Furnace 1997 Tundish 1983 Mould 1983 2 buah CCM 1983,1993 (modifikasi) 1983 Scafer

Slab Steel Plant2

Dengan kapasitas design: 800.000 mtpy Teknologi yangdigunakan VAI (Austria) EAF(4x130)-90MVAUHP 1993 Ladle Furnace 1993 Tundish 1993 Mould 1993

Sebuah CCM dan Vacuum Degassing

1993

Sumber : PT. Krakatau Steel (Persero) Tbk.

Gambar 2.8 Aliran proses produksi Slab Steel Plant Sumber: PT. Krakatau Steel (Persero) Tbk.

Gambar 2.9 Hasil akhir produksi Slab Steel Plant Sumber: PT. Krakatau Steel (Persero) Tbk.

2.6.3 Unit Kerja Billet Baja (Billet Steel Plant/BSP)

Pabrik Billet baja adalah pabrik yang membuat baja dalam bentuk batangan yang digunakan sebagai bahan baku untuk pembuatan baja profil, baja tulang beton, dan baja kawat. Bahan baku pabrik ini adalah besi spons, besi tua (scrap), dan paduan ferro yang dilebur dan diolah di dalam dapur listrik (Electric Arc Furnace) untuk dicairkan. Setelah mencair, selanjutnya baja di tuang dalam cetakan atau sebuah mesin pengecoran kontinyu (Continuous Casting Machine) sehingga menjadi bilet baja. Pabrik BSP mempunyai empat buah dapur listrik dengan kapasitas 65 ton baja cair atau

Billet Continuous Casting. Kapasitas pabrik BSP adalah 600.000 ton/tahun.

Pabrik ini menggunakan sumber radioaktif untuk mengukur level dari baja cair. Penampang billet pada pabrik baja ini diproduksi dalam tiga macam ukuran yaitu 110 x 110 mm, 120 x 120 mm dan 130 x 130 mm dengan

standar panjang 9 m dan 12 m. Hasil dari pengolahan pabrik billet baja ini dipakai untuk bahan baku wire rod bar dan section mill.

Tabel 2.6 Fasilitas Utama Pabrik Billet

Nama Pabrik Fasilitas Utama Berdiri Tahun

Billet Steel Plant

Dengan kapasitas produksi 675.000 Mtpy

Teknologi yang digunakan: 1. ManGHH (Jerman 2. CCM (Swiss) EAF (4 x 65) 2 x 60/66 MVA UHP 2 x 30/36 MVA UHP 1978 Ladle Furnace 1984

Water Cooling Panel 1987

Tundish 1978

ContinuousCastingMachine (CCM) dengan 2 mesin

1978

Sumber : PT. Krakatau Steel (Persero) Tbk.

Gambar 2.10 Proses pembuatan baja billet Sumber: PT : Krakatau Steel (Persero) Tbk.

Gambar 2.11 Hasil akhir produksi Pabrik Billet Baja Sumber : PT. Krakatau Steel (Persero) Tbk.

2.6.4 Unit Kerja Baja Batang Kawat (Wire Rod Mill/WRM)

Pabrik batang kawat atau Wire Rod beroperasi tahun 1979 dengan kapasitas awal 220.000 ton/tahun, menggunakan teknologi SMS dari Jerman, kapasitasnya meningkat menjadi 300.000 ton/tahun pada tahun 1992 karena penambahan equipment dari Morgan USA. Pabrik ini menggunakan bahan setengah jadi dari pabrik Billet sebagai bahan baku utama untuk diolah menjadi batang baja kawat. Kapasitas produksi saat ini sebesar 450.000 ton/tahun batang kawat baja. Dengan variasi produk : 1. Batang kawat karbon rendah.

2. Batang kawat untuk graphite electrode las.

3. Batang kawat untuk cold heading diameter 5,5mm, 8mm, 10mm, dan 12mm. Penampang 110 x 110 mm. Panjang 10m. Berat 900 kg.

Produk-produk pabrik batang kawat juga merupakan bahan baku dari pabrik-pabrik seperti pabrik mur dan baud, kawat las, kawat paku, tali baja, dan lain sebagainya.

Tabel 2.7 Fasilitas Utama Pabrik Batang Kawat Nama Pabrik Fasilitas Pabrik

Furnace Wire Rod Mill (WRM) Roughing Stand

Rotary Shear Kapasitas sekarang: Intermediate Stand 450.000 mtpy CD Shear

Chopping Shear 10 Finishing Stand Kapasitas awal: Side Looper 350.000 mtpy Qwater Box

Pinch Roll Water Head Steimor Conveyor

Teknologi: Mandrel

SMS (Germany) Transfer Car Morgan (USA) Compactor

Sumber : PT. Krakatau Steel (Persero) Tbk.

Gambar 2.12 Aliran proses produk Wire Rod Mill Sumber: PT. Krakatau Steel (Persero) Tbk.

Gambar 2.13 Hasil akhir produksi Wire Rod Mill Plant Sumber: PT. Krakatau Steel (Persero) Tbk.

2.6.5 Unit Kerja Baja Lembaran Panas (Hot Strip Mill/HSM)

Pada pabrik atau Plant Hot Strip Mill ini terdiri dari Rolling Mill yang memproduksi Coil, Shearing Line, dan Skin Pass Mill yang masing – masing memproduksi plate. HSM (Hot Strip Mill) beroperasi untuk mengolah bahan slab yang berasal dari SSP menjadi lembaran baja selanjutnya dengan spesifikasi yang berbeda. Pabrik ini mulai beroperasi pada tahun 1983 dan menggunakan teknologi SMS yang berasal dari Jerman. Pada pabrik ini terjadi pemrosesan baja panas hingga pada suhu ± 1250 ºC.

Terdapat tiga jenis produk yang dapat dihasilkan pada pabrik HSM ini, antara lain adalah:

1. Coil, yang memiliki spesifikasi:

Lebar : 600 – 2080 mm Diameter (inner) : 760 mm

Diameter (outer) : 2200 mm

Berat : 5 – 30 ton

2. Plate, dengan ukuran spesifikasi:

Ketebalan : 1,8 – 25 mm

Lebar : 600 – 2080 mm

Panjang : 1500 – 12000 mm

Berat : 7,5 ton

3. Sheet, dengan spesifikasi ukurannya: Ketebalan : 2 – 6 mm

Lebar : 600 – 2080 mm

Panjang : 1000 – 6000 mm

Pabrik Pengerolan Baja Lembaran Panas atau Hot Strip Mill (HSM) mempunyai kapasitas produksi 2.4 juta ton/tahun. Pengendalian proses dilakukan secara otomatis dengan control set up computer, sehingga dapat menjamin kualitas produk yang dihasilkan dalam hal kekuatan mekanik, toleransi ukuran, maupaun kualitas bentuk (shape).

Pabrik ini memanfaatkan sumber radioaktif untuk mengukur ketebalan dan profil strip untuk mengatur posisi slab dalam furnace. Selain itu juga, pabrik ini menghasilkan strip dengan ketebalan 2 mm sampai dengan 25 mm, lebar 500 mm sampai 2080 mm. Kapasitas terkini adalah 2.400.000 mtpy.

Tabel 2.8 Fasilitas Utama Pabrik Baja Lembaran Panas

Nama Pabrik Fasilitas Utama

Selesai Dibangun Hot Strip Mill

Dengan kapasitas design: 2.000.000 mtpy Teknologi yang digunakan:

ManGhh (Germany) Continous CastingMachine (Germany) Reheating Fnc Double Pusher 1983 Shearing Line 1 Kapasitas 200.000mtpy Reheating Fnc Walking Beam System 1993 Shearing Line 2 Kapasitas 165.000mtpy Sizing Press 1995

Sumber : PT. Krakatau Steel (Persero) Tbk.

Gambar 2.14 Aliran proses produksi Hot Strip Mill Sumber : PT. Krakatau Steel (Persero) Tbk.

Gambar 2.15 Hasil akhir produksi Hot Strip Mill Plant Sumber : PT. Krakatau Steel (Persero) Tbk.

2.6.6 Unit Kerja Baja Lembaran Dingin (Cold Rolling Mill/CRM)

Cold Rolling Mill (CRM) adalah bagian dari PT. Krakatau Steel

(Persero) Tbk. yang berdiri pada tanggal 19 Februari 1983 dengan nama PT Cold Rolling Mill Indonesia Utama (CRMIU). Luas Pabrik adalah 101.392 m2 di atas tanah yang luasnya 400.000 m2. Peletakan batu pertama untuk pabrik CRM adalah pada tanggal 14 Februari 1984 oleh menteri Perindustrian Indonesia, Ir. Hartanto dan diresmikan oleh Presiden Soeharto pada tanggal 23 Februari 1987 sebagai pabrik baja lembaran dingin pertama yang terdapat di Indonesia.

Awal terealisasinya pabrik ini dapat berdiri atas kerjasama tiga perusahaan induk, yaitu PT. Krakatau Steel (Persero) Tbk. (40%), PT Kaulin Indah (40%), dan salah satu lagi perusahaan asing yang berasal dari Prancis SestiCIE (20%). Salah satu tujuannya untuk memenuhi kebutuhan akan lembar baja tipis yang setiap tahun terus meningkat.

Pabrik ini diselesaikan tahun 1986 dengan menggunakan teknologi CLECIM dari Perancis. Pabrik Pengerolan Baja Lembaran Dingin atau Cold

Rolling Mill (CRM) merupakan pabrik yang menghasilkan baja lembaran

tipis seperti divisi HSM, tetapi hasil produksinya berdimensi lebih tipis, dengan proses tarik dan tekan yang merupakan pemrosesan lanjutan dari baja produksi HSM. Pabrik CRM memiliki proses pengepresan pada tandem

Cold Reduction Mill sampai dengan 92% dari ukuran ketebalan semula dari

HSM. Proses awal sebelum di tipiskan, baja slab harus dibersihkan terlebih dahulu dengan menggunakan tangki yang berisi dengan HCl, dan kemudian dilakukan proses pemanasan dengan menggunakan BAF dan CAL hingga menghasilkan produk yang diinginkan sesuai permintaan konsumen (make

to order).

Dan dengan dilengkapinya teknologi CLECIM dari Perancis , dimana dapat menghasilkan kapasitas produksi 850 ribu ton per tahun. Berikut ini adalah deskripsi detail mengenai unit-unit produksi yang berada di Pabrik

Cold Rolling Mill :

Tabel 2.9 Fasilitas Utama Pabrik Baja Lembaran Dingin

Nama Pabrik Fasilitas Pabrik

Cold Rolling Mill (CRM) Continuous Picking Line (CPL)

Continuous Tandem Cold Mill (CTCM)

Kapasitas sekarang: Electolytic Cleaning Line (ECL 1)

Kapasitas awal: Batch Annealing Furnace (BAF)

650.000 mtpy Continuous Anealing Line (CAL)

Teknologi: Temper Pass Mill (TPM)

CLECIM (Prancis) Preparation Line (PRP)

Shearing Line #2 Recoiling Line (REC)

Shearing Line (SHR)

Slitting Line (SLT)

Sumber : PT. Krakatau Steel (Persero) Tbk.

2.6.6.1 Continuous Picking Line (CPL)

Sebelum masuk ke dalam CPL, coil yang akan di proses disimpan terlebih dahulu pada gudang penyimpanan (N-1 yard) yang terletak pada bagian selatan CPL. CPL berfungsi untuk membersihkan lapisan oksida yang berasal dari permukaan Hot Rolled Coil (HRC) yang merupakan produksi pabrik HSM dan menjadi bahan baku bagi pabrik CRM. Proses pembersihan ini dilakukan dengan melewatkan 4 tangki yang berisikan HCl sehingga permukaan menjadi bersih. Kemudian pinggiran lembaran baja diratakan dan dipotong untuk diproses pada tahapan Tandem Cold

Reduction Mill. Limbah cairan pembersih yang disebut waste pickle liquour diolah kembali menjadi regenerated acid dan oksida besi. Oksida

RECOILER OILER SCRAP CHOPPER SIDE TRIMMER DRYER RINSING SECTION PICKLING TANKS SCALE BREAKER FLASH BUTT WELDER PROCESSOR MAGNETIC THREADING ROLLS PREPARATION SECTION ENTRY ACCUMULATOR

Gambar 2.16 Skema proses Mill Continuous Pickling Line (CPL) Sumber: PT. Krakatau Steel (Persero) Tbk.

Proses yang terjadi pada CPL adalah kontinu. Disini juga terjadi proses penyambungan berupa pengelasan (welding) antara coil yang baru datang dengan yang di proses dengan cara menyambungkan ekor coil dengan kepala coil menggunakan electric welding yang cukup besar. Setelah proses pembersihan selesai maka dilakukan proses penggulungan untuk disimpan di N-2 yard dan di proses di unit selanjutnya yakni

Continuous Tandem Cold Mill.

2.6.6.2 Continuous Tandem Cold Mill (CTCM)

Proses yang terjadi pada CTCM adalah pengurangan ketebalan besi sesuai dengan pesanan yang diinginkan dan permukaan yang halus dan padat tanpa menggunakan proses pengapian, tetapi masih menggunakan proses pemanasan dengan air dan gas yang sudah diatur pemanasannya sebesar maksimum 41oC. Pada CTCM terdapat 5 mesin penipis yang memiliki kekuatan yang sama tetapi tekanan penipisan yang dilakukan berbeda. Mesin pertama yang digunakan untuk menipiskan lembaran besi

memiliki kekuatan penipisan lebih kecil dari mesin selanjutnya, karna mesin pertama tujuannya lebih kepada menjepit lembaran besi dan untuk mesin ke 2 sampai mesin ke 5 semakin lama tekanan mesin yang diberikan kepada lembaran besi akan semakin kecil pada mesin selanjutnya sesuai dengan pengaturan mesin yang dilakukan. Hasil dari proses Continuous

Tandem Coil Mill (CTCM) terdapat prodak yang langsung dapat

memenuhi kebutuhan konsumen yaitu PT. BSI (Blue Scope Indonesia) dengan spesifikasi produk full hard (FH) dan Quality Code CQUN1 , dimana produk tersebut dinyatakan bersih (Mill Clean) serta memiliki ketebalan ≥ 0,4 mm. Sedangkan ketebalan < 0,4 mm harus melewati mesin ECL 1 atau ECL 2 untuk dibersihkan dari kotoran minyak dan partikel-partikel yang menempel di coil, karena dalam prosesnya lebih banyak menggunakan rolling oil dan berpotensi Poor Clean (kotor). Keuntungan dari proses penipisan pada CTCM adalah :

a. Mutu coil yang didapatkan akan lebih baik, karena seluruh proses reduksi ketabalan baja dilakukan langsung pada satu proses.

b. Pembebanan kerja yang lebih optimal pada alat pemutar rol pada masing-masing unit pengerolan, karena setiap unit diatur untuk memproses pada ketebalan tertentu.

c. Penambahan dan pengurangan kecepatan pada setiap coil nya hanya dilakukan satu kali saja, karena mengurangi atau menambah kecepatan yang dilakukan berulang kali dapat menyebabkan putusnya lembaran baja.

Gambar 2.17 Skema proses Mill Continuous Tandem Cold Mill (CTCM) Sumber : PT. Krakatau Steel (Persero) Tbk.

Spesifikasi yang dimiliki oleh mesin CTCM adalah : a. Kecepatan rolling maksimum : 1980 rpm b. Tenaga rolling maksimum : 2500 MT

c. Tekanan maksimum : 215 bar

d. Berat coil maksimum untuk diproses : 23,4 MT e. Motor Penggerak

Stand 1 : 2 x 1900 kW = 3.800 kW

Stand 2-5 : 3x 1.900 kW = 5.700 kW

f. Tension reel : 8,8 MT

g. Rasio pengurangan ketebalan maks : 92% h. Ketebalan strip

Entry Side : 1,8 – 6 mm

Delivery Side : 0,18 – 3 mm

Lebar Strip : 600 – 1300 mm

i. Ukuran Coil

Entry Side I.D : 610 mm

Delivery Side I.D : 420 - 508 mm

Delivery Side O.D : 1000- 2000 mm

j. Kapasitas Mill

907.575 MT/tahun : 64.830 coil/tahun 75.630 MT/bulan : 5.400 coil/bulan

1.000 MT/shift : 70 coil/shift

2.6.6.3 Electrolytic Cleaning Line (ECL)

Electrolytic Cleaning Line (ECL) pada dasarnya berfungsi untuk

menghilangkan sisa lapisan minyak dan oli yang ada di permukaan lembaran baja. ECL menggunakan arus listrik dengan densitas yang tinggi sehingga proses elektrolisis berlangsung untuk mengangkat dan menghilangkan lapisan minyak dan gemuk. Pabrik CRM memiliki 2 ECL yang masing-masing memiliki aktivitas yang berbeda. Perbedaan antar keduanya adalah pada tabel strip yang di proses. Pada hasil proses ECL ada yang langsung masuk ke proses BAF jika masih berbentuk soft dan ada juga yang langsung di jual ke konsumen jika sudah berbentuk full

hard. RECOILER GUILLOTINE SHEAR ELECT. COILER DRYER RINSING TANK HCD CLEANING TANK SIDE TRIMMER WELDER

OFF GAUGE SHEETS GUILLOTINE SHEAR

THICKNESS GAUGE

UNCOILER

Gambar 2.18 Skema proses Mill Electrical Cleaning Line1 (ECL 1) Sumber : PT. Krakatau Steel (Persero) Tbk.

UNCOILER GUILLOTINE SHEAR DRYER RINSING TANK W ELDER GUILLOTINE SHEAR RECOILER L C D TANK PRECLEANING TANK BRUSH TANK BRUSH TANK

Gambar 2.19 Skema proses Mill Electrical Cleaning Line2 (ECL 2) Sumber: PT. Krakatau Steel (Persero) Tbk.

Proses di ECL berlangsung di dalam larutan sabun panas yang mengandung alkalin. Di dalam larutan elektrolit ini lembaran baja dihubungkan dalam salah satu kutub listrik dari generator. Proses pembersihan dilakukan secara elektrolit dengan menggunakan larutan

alkaline tanpa mengubah struktur fisik atau mekanis logam. Selain itu,

ECL berfungsi untuk mengendalikan konsentrasi larutan cleaning, pemotongan sisi, tension coilig, dan kebersihan strip dari kotoran akibat proses penipisan, dan juga tempat finishing process. Dalam sistem rol bermuatan di mana lembaran baja di lewatkan pada rol, arus listrik mengalir saat lembaran baja menyentuh rol. Proses pengangkatan kotoran berlangsung saat permukaan atas dan bawah lembaran baja melewati rol atas dan bawah. Setelah melewati ECL, coil siap untuk diproses lebih lanjut di tungku Batching Annealing Furnace (BAF) untuk coil yang soft dan coil yang fullhard bisa langsung digulung lalu di packing dan masuk gudang dan siap dikirim ke konsumen.

2.6.6.4 Batch Annealing Furnace (BAF)

Coil yang telah dirol dingin pada ECL atau CTCM selanjutnya harus

dipanaskan dan didinginkan terlebih dahulu secara bertahap di udara (annealing process) di tungu annealing yang berbentuk lonceng. Lembaran baja yang telah mengalami proses penarikan dan pengerasan di unit pengerolan tidak cocok untuk dicetak. Oleh karena itu lembaran baja harus melalui proses perlakuan panas suhu antara 5900 C – 7000 C untuk mendapatkan sifat-sifat baja yang tepat, baik dari segi keuletan, kemampuan tarik yang lebih panjang, kehalusan permukaan dan kemampuan cetak untuk proses selanjutnya.

Data Data TO THE HUMIDITY CONTROLLED AREA COOLING HOOD INNER COVER COIL STACK BASE

COIL FROM TCM/ECL

Gambar 2.20 Skema proses Mill Batch Annealing Furnace(BAF) Sumber : PT. Krakatau Steel (Persero) Tbk.

Tungku annealing terdiri dari bagian dasar, selubung tungku, selubung dalam, selubung pemisah, gas pendukung produksi, peralatan kontrol dan pengukuran elektrik, unit pengubah panas dan bahan bakar minyak. Pada proses ini beberapa coil ditumpuk di dasar dan udara di dalamnya disegel oleh selubung dalam. Tumpukan selanjutnya di panaskan oleh bahan pembakar yang melingkar di selubung luar. Alat penghembus di dasar tungku meratakan distribusi panas dalam tungku.

Selubung dalam alat menyerap panas dari selubung luar dan suhu di dalamnya akan mengontrol secara otomatis. Setelah dipanaskan beberap saat selubung luar diangkat dan proses pendinginan dimulai. Selubung pendingin selanjutnya ditempatkan di luar selubung dalam dan udara (temperatur kamar) dihembuskan di antara dua selubung tadi. Selubung pendingin menyerap panas dari selubung dalam dengan bantuan kipas. Ketika suhu bagian luar coil sudah dibawah 5000 C, pendinginan yang cepat dimulai dengan gas pendingin atau apabila temperatur coil sudah mencapai 1400C , selubung luar diangkat dan tumpukan dapat dipindahkan. Untuk mendukung proses annealing dan untuk mendapatkan sifat-sifat yang tepat, dibutuhkan gas pendukung dan ruang pasca pendinginan. Gas pendukung ini terdiri dari gas pemurnian, yaitu HNX 5% H2 dengan titik embun 00C. Ruang paska pendinginan digunakan untuk menyimpan coil setelah proses annealing. Disini tekanan udara dan kondisi kelembaban di jaga dalam suhu 450C dengan kipas yang terdapat pada ruang paska pendinginan.

2.6.6.5 Continuous Annealing Line (CAL)

Unit-unit CAL ini berfungsi untuk menghaluskan lembaran baja setelah mengalami proses pengurangan ketebalan di TCM. Struktur Kristal baja mengalami penarikan, pemecahan, dan pengerasan. Dalam proses

annealing ini lembaran baja dipanaskan sampai dengan suhu 700oC selama

beberapa saat lalu di dinginkan perlahan-lahan. Proses CAL ini terdiri dari beberapa bagian, yaitu:

a. Bagian Penerimaan (Awal) b. Bagian Pengompresan c. Bagian Akhir d. Sistem Kontrol Recoiler Exit Looper Bridle Roll Cooling Chamber Soaking Chamber Heating Chamber FURNACE Entry Looper Bridle Roll Dryer Rinsing Brushing

High Current Density Cleaning Tank

Welder Uncoiler

Gambar 2.21 Skema proses Mill Continuous Annealing Line (CAL) Sumber : PT. Krakatau Steel (Persero) Tbk.

Selain itu fungsi lain dari proses continous annealing line (jeat

treatment) antara lain:

a. Membersihkan strip dari sisa-sisa oil yang masih menempel.

b. Memperbaiki sifat mekanis baja setelah melewati pengerjaan dingin. c. Memperbaiki bentuk permukaan strip.

2.6.6.6 Temper Pass Mill (TPM)

Prinsip pengerolan di TPM hampir sama dengan prinsip pengerolan di CTCM, hanya bedanya pada TPM ini ditujukan untuk mendapatkan karakteristik mekanik dan bentuk permukaan tertentu. Serta memperbaiki bentuk lembaran bajanya. Pengukuran pengurangan ketebalan yang terjadi adalah maksimal 5%. Adapun fungsi dari pengerolan temper adalah:

a. Menstabilkan dan merubah sifat metalurgi baja. b. Memperbaiki bentuk lembaran baja.

c. Merubah pola dan tekstur permukaan lembaran baja.

UNCOILER STAND 1 STAND 2 PREPARATION BRIDLE BRIDLE RECOILER

Gambar 2.22 Skema proses Mill Temper Pass Mill (TPM) Sumber : PT. Krakatau Steel (Persero) Tbk.

2.6.6.7 Cold Rolling Finishing (CRF)

Lembaran baja yang keluar dari TPM kemudian di proses sesuai dengan permintaan konsumen. CRM mempunyai empat pemrosesan akhir, masing – masing adalah :

1. Preparation Line (PRP)

Unit ini adalah proses lanjutan Mill sebelumnya yaitu Mill TPM, merupakan inspeksi akhir dari proses lembaran baja dengan ketebalan 0,18 – 0,6 mm. Coil dilakukan pengecekan/pemeriksaan dari ukuran tebal, lebar, oiling, packing, dan pemeriksaan lainnya untuk memastikan kalau spesifikasi coil sudah sesuai dengan spec yang diminta oleh konsumen. Jika sudah sesuai dengan spec yang diminta,

coil tersebut di packing kemudian di kirim ke Holding Area dan siap

Uncoiler Thickness Gauge Welder Reject Recoiler Side Trimmer Electrostatic Oiler Recoiler Edges

Gambar 2.23 Skema proses Mill Preaparation Line (PRP) Sumber : PT. Krakatau Steel (Persero) Tbk.

2. Recoiling Line (REC)

Unit ini adalah proses lanjutan Mill sebelumnya yaitu Mill TPM, merupakan inspeksi akhir dari proses lembaran baja dengan ketebalan >0,6 mm. Coil dilakukan pengecekan/pemeriksaan dari ukuran tebal, lebar, oiling, packing, dan pemeriksaan lainnya untuk memastikan kalau spesifikasi coil sudah sesuai dengan spec yang diminta oleh konsumen. Jika sudah sesuai dengan spec yang diminta, coil tersebut di packing kemudian di kirim ke Holding Area dan siap untuk di kirim ke konsumen. Uncoiler Thickness Gauge Welder Side Trimmer Electrostatic Oiler Recoiler Edges Guillotine Shear Off Gauge Sheet

Gambar 2.24 Skema proses Mill Recoiling Line (REC) Sumber : PT. Krakatau Steel (Persero) Tbk.

3. Shearing Line (SHR)

Unit ini memproses coil dengan memotongnya menjadi lembaran – lembaran dengan panjang tertentu. Disini sisi lembaran baja juga dapat diratakan sesuai dengan keinginan konsumen. Selanjutnya, lembaran diperiksa setelah pemotongan dan lembaran baja yang dimensinya tidak tepat akan di buang menjadi scrap.

Uncoiler ThicknessGauge Side Trimmer Leveller Edges Flying Shear Oiler 2nd Choice Piller 1st Choice Piller

Gambar 2.25 Skema proses Mill Shearing Line (SHR) Sumber : PT. Krakatau Steel (Persero) Tbk.

4. Slitting Line

Unit ini berfungsi untuk memotong coil dengan ukuran lebar tertentu. Coil di iris menjadi beberapa buah coil dengan lebar tertentu tergantung pemesanan konsumen.

Output utama dari pabrik CRM ini ada 2 macam bentuk yaitu:

1. CRC (Cold Roll Coil) yang bentuk akhirnya berupa gulungan baja. 2. CRS (Cold Roll Sheet) yang bentuk akhirnya berupa lembaran –

Jika berdasarkan ukurannya, output CRM bisa di bagi menjadi 3 bagian yaitu:

1. Lite, yaitu baja dengan ukuran ketebalan ≤0,2 mm dengan kapasitas produksi 500 ton/shift.

2. Medium, yaitu baja dengan ukuran ketebalan 0,21 – 0,59 mm dengan kapasitas produksi 700 ton/shift.

3. Heavy, yaitu baja dengan ukuran ketebalan ≥0,6 mm ke atas dengan kapasitas produksi 1300 ton/shift.

Pembuatan produk akhir CRM ini tergantung pada demand atau permintaan konsumen, jadi tidak tetap perbulannya jumlah CRC dan CRS yang akan diproduksi. Selain itu, tidak semua output akhir CRM harus melewati keseluruhan unit proses produksi yang ada di CRM, karena setiap

quality code mempunyai flow/alur proses masing-masing. Ada produk yang

setelah di proses di CPL lalu masuk ke CTCM, setelah itu masuk ke dalam

warehouse (finished good) dan siap untuk dijual atau dikirim ke konsumen

dan ada pula yang masuk ke CPL lalu ke TCM, BAF, TPM, PRP baru kemudian masuk ke warehouse (finished good ).

Gambar 2.26 Hasil akhir produksi Cold Rolling Mill Plant Sumber : PT. Krakatau Steel (Persero) Tbk.

Berikut ini merupakan aplikasi produk unit pabrik Cold Rolling Mill PT. Krakatau Steel (Persero) Tbk. yang memproduksi produk Cold Roll

Coil dan Cold Roll Sheet :

Gambar 2.27 Penggunaan pada Insdustri Otomotif Sumber : PT. Krakatau Steel (Persero) Tbk.

Gambar 2.28 Penggunaan pada produksi pelat-timah Sumber : PT. Krakatau Steel (Persero) Tbk.

Gambar 2.29 Penggunaan pada produksi seng Sumber: PT. Krakatau Steel (Persero) Tbk.