DI PT. GUNAWAN DIANJAYA STEEL Tbk. SURABAYA

SKRIPSI

Disusun Oleh : MOCH.TAUFIK RIYADI

NPM : 0732010131

JURUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN “ JAWA TIMUR SURABAYA

Alhamdulillah berkat rahmat Tuhan YME yang telah memberikan Rahmat dan Hidayah-Nya sehingga Laporan Penelitian Tugas Akhir (Skripsi) dengan judul “Analisis Pemborosan Pada Lantai Produksi Dengan Metode Lean Manufacturing di PT. Gunawan Dianjaya Steel, Tbk Surabaya” dapat terselesaikan tepat pada waktunya.

Penulisan skripsi ini dilaksanakan untuk memenuhi persyaratan kelulusan Program Sarjana Strata - 1 (S-1) di Jurusan Teknik Industri Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Terselesaikannya Laporan Tugas Akhir (Skripsi) ini tentunya tak lepas dari bantuan banyak pihak. Untuk itu dalam kesempatan ini kami ingin mengucapkan banyak terima kasih kepada :

1. Allah SWT karena atas ijin-NYA lah laporan Tugas Akhir (Skripsi) ini bisa terselesaikan tepat pada waktunya.

2. Orang Tua saya yang selalu memberikan dukungan dan doa kepada saya. 3. Bapak Prof. Dr. Ir. Teguh Sudarto,MP. Selaku Rektor Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

4. Bapak Ir. Sutiyono, MT. Selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

5. Bapak Ir. MT. Safirin, MT. Selaku ketua jurusan Teknik Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

6. Bapak Dr.Ir.Sunardi T Koesugito MT. Selaku Dosen Pembimbing I 7. Ibu Ir. Iriani MMT. Selaku Dosen Pembimbing II

8. Dosen penguji Seminar 1 & 2 maupun Dosen Penguji Skripsi saya. 9. Bapak Ir. Rus Indiyanto, MT sebagai Dosen wali saya

10. Bapak dan Ibu Dosen Fakultas Teknologi Industri khususnya Jurusan Teknik Industri yang telah memberikan bekal ilmu pengetahuan kepada saya 11. Bapak Supriyono selaku pembimbing lapangan di PT.Gunawan Dianjaya

saya

13. Bapak Emil yang telah membantu saya mendapatkan perusahaan untuk penelitian skripsi saya

14. Keluarga saya, kakak, adik dan semua keponakan-keponakan kecil yang ada di Madura

15. Veeta yang selalu memberi semangat dan dukungan kepada saya baik secara moril maupun materiil

16. Galeh yang menjadi teman seperjuangan saya dalam mengerjakan skripsi ini mulai dari timur hingga ke barat.

17. Teman-teman seangkatan khususnya Paralel C dan Semua pihak yang telah membantu penyelesaian Skripsi yang tidak bisa saya sebutkan satu persatu. Dalam penulisan Laporan Tugas Akhir (Skripsi) ini tentunya masih terdapat banyak kekurangan, namun hal itulah yang mendorong kami untuk berbuat lebih baik. Kami mohon maaf jika penulisan Laporan Tugas Akhir (Skripsi) ini terdapat kesalahan, Akhirnya semoga Laporan Tugas Akhir (Skripsi) ini dapat bermanfaat bagi banyak pihak.

Surabaya, 9 Mei 2011

Hormat kami

Hal

1.7 Sitematika Penulisan ……… 4

BAB II TINJAUAN PUSTAKA 2.1 Definisi Lean ………... 7

2.2 Lean Manufacturing ……… 11

2.3 Waste (Pemborosan) ……… 15

2.3.1 Type Tujuh Pemborosan……… 16

2.3.2 Type Delapan Pemborosan……… 17

2.3.3 Type Sembilan Pemborosan……… 22

2.4 Macam macam aktivitas ……….. 24

2.5 Tools Yang Digunakan ……… 25

2.5.1 Big Picture Mapping ……… 25

2.5.2 Cuurent State Value Stream Mapping…..…... 28

2.5.3 Value Stream Analysis Tool (VALSAT) ……. 29

2.5.3.1 Penggunaan VALSAT………. 32

2.6 Sampel Non Probablitas ... 35

3.1 Tempat dan Waktu Penelitian ………. 41

3.2 Identifikasi dan Definisi Operasional Variabel ……... 41

3.2.1 Variabel Bebas ……….... 41

3.2.2 Variabel Terikat ………..…. 44

3.3 Metode Pengumpulan Data ……….. 44

3.3.1 Interview ……….……….... 45

3.3.2 Dokumentasi ………..…. 45

3.3.3 Kuisioner ……….……….... 45

3.3.4 Observation …..………..…. 45

3.4 Metode Pengolahan Data ………. 46

3.4.1 Pembobotan Sembilan pemborosan ………… 46

3.4.2 Pembuatan Big Picture Mapping ………. 48

3.4.3 Perhitungan VALSAT………. …. 48

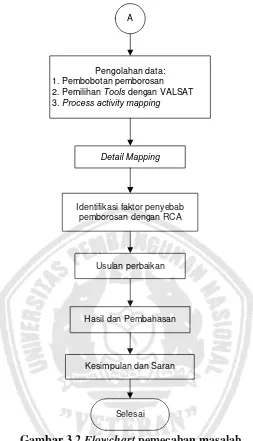

3.5 Langkah-Langkah Penelitian dan Pemecahan Masalah 50 3.6 Penjelasan langkah-langkah peneiltian dan pemecahan masalah 51 BAB IV HASIL DAN PEMBAHASAN 4.1 Pengumpulan Data ………... 55

4.1.1 Tenaga Kerja……….. 55

4.1.2 Bahan baku ………... 56

4.1.3 Produk yang duhasilkan ………. 57

4.1.4 Big Picture Mapping ………. 58

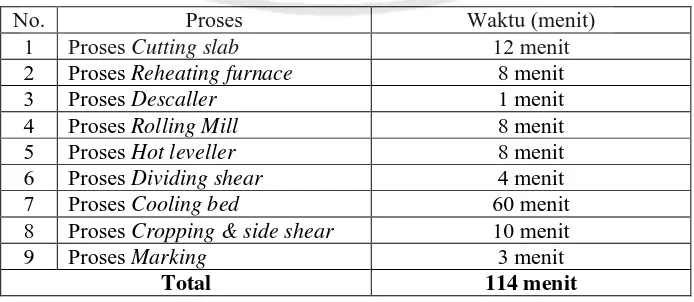

4.1.5 Data Waktu Produksi ……… 66

4.1.6 Penyusunan Dan Penyebaran Kuisioner ….. 67

4.1.6.7 Uji reliabilitas ……….………… 67

4.2 Pengolahan Data ………. 68

4.2.1 Pembobotan pemborosan ……… 68

4.2.2 Pemilihan Tools dengan VALSAT ……….. 69

4.2.3 Process Activity Mapping ……… 72

dengan RCA………. 4.5 Usulan perbaikan………. ……… 94 4.6 Hasil dan Pembahasan……….. 95

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ………..… 100

5.2 Saran ………...……….… 101

DAFTAR PUSTAKA

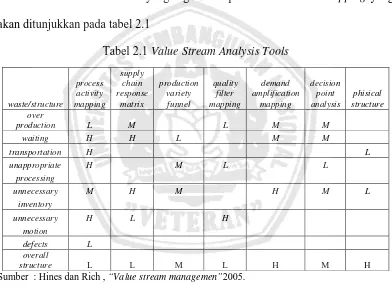

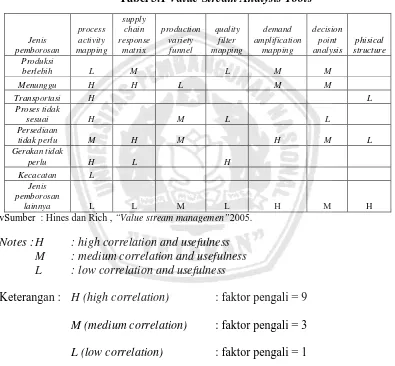

2.1 Value Stream Analysis Tools……….. 34

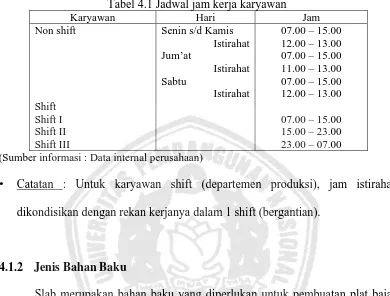

4.1 Jadwal jam kerja karyawan ... 56

4.2 Dimensi slab……… 56

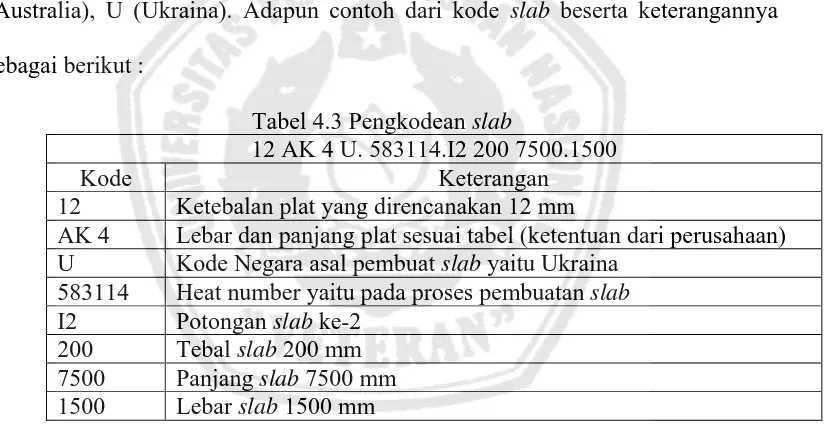

4.3 Pengkodean slab……… 57

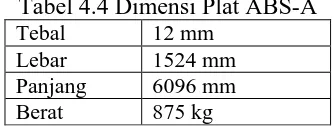

4.4 Dimensi Plat ABS-A……… 58

4.5 Jumlah pemesanan slab……… 61

4.6 Jumlah pemesanan slab jenis MS (mild steel)……… 61

4.7 Waktu Proses Produksi plat baja jenis ABS-A (12x1524x6096) mm… 66. 4.8 Hasil uji reliabilitas……….. 68

4.9 Rekap hasil waste workshop……… 68

4.10 Perhitungan skor VALSAT………. 71

4.11 Penentuan tools VALSAT……… 72

4.12 Process Activity Mapping (PAM)……… 79

4.14 Jumlah kegiatan tipe aktivitas proses produksi plat baja ABS-A……… 81

4.15 Jumlah waktu tipe aktivitas proses produksi plat baja ABS-A………… 81

4.16 Value stream activity proses produksi plat baja ABS-A………. 82

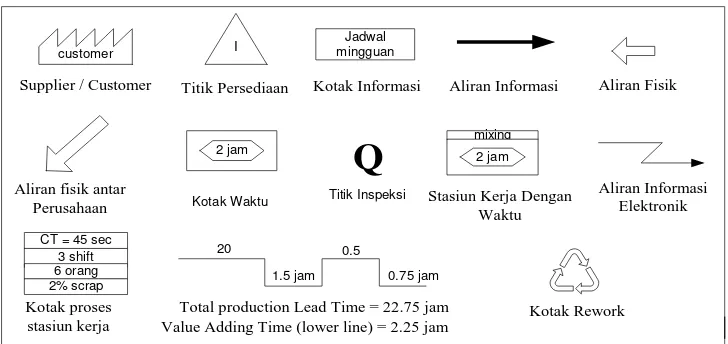

2.1 Simbol-simbol Big Picture Mapping……… 28

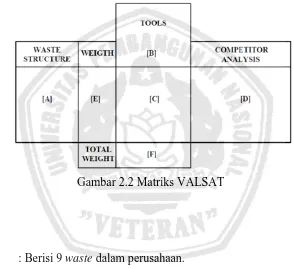

2.2 Matriks VALSAT……… 33

4.1 Big Picture Mapping……… 76

4.2 Fishbone chart Waiting………. 85

4.3 Fishbone chart Unnecessary Inventory………. 86

4.4 Fishbone chart Defect………. 87

4.5 Fishbone chart Overproduction………. 88

4.6 Fishbone chart transportation……… 89

4.7 Fishbone chart Excess process………. 90

4.8 Fishbone chart Motion………. 91

4.9 Fishbone chart Environment, health and safety ……… 92

4.10 Fishbone chart not utilizing employees knowledge, skills, and abilities .. 93

Lampiran A Gambaran Umum Perusahaan Lampiran B Struktur Organisasi Perusahaan Lampiran C Proses Produksi

Lampiran D Perhitungan Skor Waste

Lampiran E Uji Reliabilitas

suatu perusahaan agar hasil dari usahanya tetap diminati oleh konsumen. Keinginan konsumen atau yang biasa disebut voice of customer yang sangat kompleks membuat perusahaan harus mengutamakan konsumen diatas segala-galanya, hal ini bertujuan agar konsumen tetap setia terhadap produk yang dibuatnya.

PT. Gunawan Dianjaya Steel (GDS) merupakan salah satu dari perusahaan- perusahaan besar penghasil plat baja di Indonesia yang bertaraf Internasional. Perusahaan ini selalu memperbaiki kualitas produk dan secara terus menerus berusaha memenuhi keinginan pelanggan. Namun di dalam proses produksi plat baja jenis ABS-A (12x1524x6096) mm masih terdapat kendala-kendala yang dihadapi. Dari banyaknya faktor kendala yang dihadapi oleh perusahaan tersebut membuat jalannya produksi kurang begitu maksimal. Sebagai misal pemborosan yang terdapat pada lantai produksi sehingga mengakibatkan kerugian pada perusahaan.

Pada penelitian ini, peneliti mencoba menganalisa aktivitas-aktivitas yang tergolong non-value added. Oleh sebab itu diperlukan suatu metode untuk mengidentifikasi pemborosan secara menyeluruh dengan menggunakan Lean

Manufacturing melalui VSM (Value Stream Mapping) Tools, dimana pemilihan toolnya

sendiri dengan menggunakan VALSAT (Value Stream Analysis Tools) dengan harapan dapat mengurangi pemborosan yang terjadi.

Berdasarkan hasil penelitian diketahui bahwadari pembuatan BPM (Big Picture

Mapping), jenis pemborosan yang berhasil teridentifikasi dengan BPM adalah Waiting,

Unnecessary Inventory, dan Overproduction. Selain itu digunakan juga RCA (Root Cause

Analysis) untuk mengidentifikasi pemborosan-pemborosan lainnya. Untuk meminimasi

pemborosan yang telah teridentifikasi tersebut diberikan beberapa usulan perbaikan, diantaranya adalah merubah kebijakan perusahaan dalam persiapan cutting slab, dapat mengurangi waiting di area persiapan cutting slab dari 10080 menit (7 hari) menjadi 420 menit (0,29 hari), merubah kebijakan perusahaan dalam proses cutting slab, dapat mengurangi waiting di area hasil cutting slab dari 4752 menit (3,3 hari) menjadi 272 menit (0,19 hari) dan menekan overproduction dari 594 potongan slab menjadi 34 potongan slab, selain itu juga mengurangi unnecessary inventory dari 17,5 hari menjadi 1,9 hari. Dan setelah dianalisa dari hasil usulan perbaikan tersebut dapat mengurangi

leadtime produksi secara signifikan yang mulanya 14952 menit (10,39 hari) menjadi 812

menit (0,56 hari).

results of his efforts remain in demand by consumers. The desire of consumers or the so-called voice of customer is very complex to make consumer companies should give priority above anything else, it aims to keep consumers loyal to the product.

PT. Steel (GDS) is one of the major companies producing steel plate in Indonesia to international standard. The company is always improving product quality and continually trying to meet customer desires. But in the process of steel plate production of ABS type-A (12x1524x6096) mm, there are still obstacles to be faced. Of the many factors faced by these companies to make the course less so maximum production. As an example of waste found on the production floor so that the resulting losses to the company.

In this study, researchers tried to analyze the activities that are categorized as non-value added. Therefore we need a method to identify the waste as a whole by using Lean Manufacturing through a VSM (Value Stream Mapping) Tools, where toolnya own election using VALSAT (Value Stream Analysis Tools) in hopes of reducing waste is happening.

Based on research result shows that the manufacture of BPM (Big Picture Mapping), type of waste is successfully identified with BPM is Waiting, Unnecessary Inventory, and Overproduction. Besides it also can use the RCA (Root Cause Analysis) to identify waste, other waste. To minimize the waste that has been identified is given some proposed improvements, such as changing the company policy in preparation for cutting slab, to reduce waiting in preparation for cutting slab area of 10,080 minutes (7 days) to 420 minutes (0.29 days), change company policy in the process of cutting slabs, can reduce the waiting in the area of cutting the slab of 4752 minutes (3.3 days) to 272 minutes (0.19 days) and reduce overproduction of the 594 pieces to 34 pieces of slab slab, while also reducing unnecessary inventory of 17.5 days to 1.9 days. And after due analysis of the results of the proposed improvements may reduce significantly the production leadtime that initially 14 952 minutes (10.39 days) to 812 minutes (0.56 days).

Keywords: Lean manufacturing, Waste, BPM, Value Stream Mapping, VALSAT,Process

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Dalam mempertahankan eksistensi perusahaan banyak cara yang digunakan oleh suatu perusahaan agar hasil dari usahanya tetap diminati oleh konsumen. Keinginan konsumen atau yang biasa disebut voice of customer yang sangat kompleks membuat perusahaan harus mengutamakan konsumen diatas segala-galanya, hal ini bertujuan agar konsumen tetap setia terhadap produk yang dibuatnya.

PT.Gunawan Dianjaya Steel Tbk. (GDS) merupakan salah satu perusahaan yang fokus pada kepuasan konsumen. Perusahaan ini selalu memperbaiki kualitas produk dan secara terus menerus berusaha memenuhi keinginan pelanggan. Produk yang dihasilkan GDS adalah plat baja. Produksi yang dilakukan bersifat

job order. Perusahaan akan melakukan produksi sesuai dengan permintaan

pengukuran dilakukan beberapa kali. Pada jam kerja masih adanya sistem rolling

apabila terdapat pekerja yang tidak masuk. Adanya proses tambahan yaitu rework

untuk mendapatkan hasil yang sesuai. Proses tambahan ini adalah proses gerinda apabila ditemukan sisi samping plat tidak rata. Pada data produksi selama tahun 2010 diketahui jenis plat baja yang paling banyak dipesan adalah plat baja dengan spesifikasi ABS-A (12x1524x6096) mm. Oleh karena itu jenis produk ABS-A prioritas untuk dijadikan objek amatan dalam penelitian ini.

Berdasarkan permasalahan yang dihadapi oleh PT.Gunawan Dianjaya Steel Tbk. maka penelitian ini menggunakan metode Lean Manufacture yang dilakukan dengan memahami gambaran umum perusahaan melalui aliran informasi dan material di lantai produksi yang terdapat di PT.Gunawan Dianjaya Steel Tbk. yang meliputi aktivitas yang mempunyai nilai tambah, aktivitas yang tidak mempunyai nilai tambah, dan aktivitas yang tidak menambah nilai tapi diperlukan untuk menghasilkan produk, sehingga dengan mengetahui gambaran umum tersebut suatu permasalahan bisa diketahui dan dicari solusinya dengan cara memberikan rekomendasi perbaikan, sehingga tujuan dalam menghasilkan produk yang sesuai dengan keinginan konsumen (customer needs) akan tercapai.

1.2 Perumusan Masalah

Berdasarkan uraian pada bagian sebelumnya, maka perumusan masalah dalam penelitian ini adalah sebagai berikut :

2. Bagaimana memberikan usulan perbaikan pada aliran nilai sistem produksi untuk mengatasi pemborosan yang terjadi?

1.3 Batasan Masalah

Batasan masalah yang dibahas dalam penelitian ini adalah :

1. Produk yang dibahas adalah produk plat baja jenis ABS-A plat tipis dengan dimensi 12 x 1524 x 6096 mm di PT.Gunawan Dianjaya Steel Tbk.

2. Data produksi yang digunakan adalah pada tahun 2010 3. Masalah biaya tidak dibahas dalam penelitian ini

4. Konsep pemborosan yang diteliti adalah tipe sembilan pemborosan

5. Pengisian kuisioner hanya dilakukan oleh orang yang mengetahui pemborosan secara keseluruhan yaitu Koordinator PPIC, Ass.Koordinator PPIC, Koordinator produksi, Ass.Koordinator produksi, Koordinator QC, dan Ass.Koordinator QC.

1.4 Asumsi

Adapun yang menjadi asumsi-asumsi dalam penelitian ini adalah : 1. Kondisi perusahaan berjalan normal dan stabil

2. Kebijakan perusahaan tidak mengalami perubahan secara signifikan selama dilakukannya peneltian.

3. Tidak ada penambahan atau pengurangan karyawan pada lantai produksi selama dilakukan penelitian.

1.5 Tujuan

Tujuan dari penelitian ini meliputi :

1. Mengidentifikasi jenis pemborosan yang berpengaruh secara signifikan terhadap aliran nilai sistem produksi plat baja di PT. Gunawan Dianjaya Steel Tbk. Surabaya.

2. Memberikan usulan perbaikan pada aliran nilai sistem produksi

1.6 Manfaat Penelitian

Adapun manfaat yang diperoleh dari penelitian ini adalah sebagai berikut: 1. Manfaat Praktis

Dengan adanya penerapan metode Lean Manufacture, diharapkan pihak perusahaan dapat mengurangi jumlah waste (pemborosan) yang dialami selama ini, serta bukti konsistensi perusahaan dalam penerapan standard mutu produk untuk memuaskan keinginan konsumen.

2. Manfaat Teoritis

Memberikan referensi tambahan dan perbendaharaan perpustakaan agar berguna di dalam mengembangkan ilmu pengetahuan dan juga berguna sebagai pembanding bagi mahasiswa dimasa yang akan datang.

1.7 Sistematika Penulisan

BAB I PENDAHULUAN

Bab ini meliputi latar belakang masalah, perumusan masalah, pembatasan masalah, asumsi-asumsi, tujuan penelitian, manfaat penelitian dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab ini berisi teori-teori dasar yang berkaitan dengan Lean

Manufacturing yang dijadikan acuan dalam melakukan

langkah-langkah penelitian sehingga permasalahan yang ada dapat dipecahkan.

BAB III METODE PENELITIAN

Bab ini dibahas tentang lokasi dan waktu penelitian, identifikasi operasional variabel, metode pengumpulan data, pengolahan data dan langkah – langkah pemecahan masalah.

BAB IV ANALISA HASIL DAN PEMBAHASAN

Bab ini berisi tentang beberapa hal yang berkaitan dengan tahapan identifikasi permasalahan yang ada di perusahaan dengan diawali penjelasan tentang proses produksi di PT. Gunawan Dianjaya Steel,Tbk.Surabaya secara umum, pembuatan current state value

stream mapping, identifikasi waste dengan VALSAT, identifikasi

BAB V KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan atas analisa dari hasil pengolahan data yang telah dilakukan. Kesimpulan ini akan menjawab tujuan penelitian. Selain itu juga berisi saran penelitian yang diharapkan dapat dilanjutkan untuk penelitian yang akan datang.

BAB II

TINJAUAN PUSTAKA

2.1 Definisi Lean

Lean adalah suatu upaya terus-menerus untuk menghilangkan pemborosan (waste) dan meningkatkan nilai tambah (value added) produk barang/jasa agar memberikan nilai kepada pelanggan (customer value). (Vincent Gaspersz, 2007). Tujuan lean adalah meningkatkan terus-menerus customer value melalui peningkatan terus menerus rasio antara nilai tambah terhadap waste (the value to waste ratio ).

APICS Dictionary (2005) mendefinisikan lean sebagai suatu filosofi bisnis yang berlandaskan pada minimalisasi penggunaan sumber daya (termasuk waktu) dalam berbagai aktivitas perusahaan. Lean berfokus pada identifikasi dan eliminasi aktivitas tidak bernilai tambah (non value adding activities) dalam desain, produksi (untuk bidang manufaktur) atau operasi (untuk bidang jasa),

supply chain management, yang berkaitan langsung kepada pelanggan.

Lean dapat didefinisikan sebagai pendekatan sistemik dan sistematis untuk mengidentifikasi dan menghilangkan pemborosan (waste) atau aktivitas yang tidak bernilai tambah melalui peningkatan terus-menerus secara radikal (radical continuous improvement) dengan cara mengalirkan produk (material, work in process, output) dan informasi menggunakan sistem tarik (pull system) dari pelanggan internal dan external untuk mengejar keunggulan dan kesempurnaan.

Lean Manufacturing, jika dalam bidang jasa disebut Lean Service. Demikian pula apabila Lean diterapkan dalam fungsi : design/development, order entry, accounting, finance, engineering, sales/marketing, production, administration,

office, maka akan disebut sebagai : Lean Design/Development, Lean Order Entry, Lean Accounting, Lean Finance, Lean Engineering, Lean Sales/Marketing, Lean

Production, Lean Administration, Lean Office. Demikian pula Lean yang diterapkan dalam bank akan disebut sebagai Lean Banking, Lean dalam bidang retail disebut sebagai Lean Retailing, Lean dalam pemerintahan disebut sebagai

Lean Government, dll. (Vincent Gaspersz, 2007).

Pendekatan Lean adalah berfokus pada peningkatan terus-menerus

customer value melalui identifikasi dan eliminasi aktivitas-aktivitas tidak bernilai tambah yang merupakan pemborosan (waste). Waste dapat didefinisikan sebagai aktivitas kerja (work activity) yang tidak memberikan nilai tambah dalam proses transformasi input menjadi output sepanjang value stream. Berdasarkan perspektif

Lean semua jenis pemborosan yang terdapat sepanjang proses value stream, yang mentransformasikan input menjadi output harus dihilangkan agar meningkatkan nilai produk (barang/jasa) guna peningkatan customer value.

Pada dasarnya dikenal dua kategori utama pemborosan, yaitu type one waste dan type two waste. Type one waste adalah aktivitas kerja yang tidak menciptakan nilai tambah dalam proses transformasi input menjadi output

inspeksi dan penyortiran karena mesin dan peralatan yang digunakan sudah berusia lama sehingga tingkat kendalanya menjadi berkurang. Type one waste ini sering disebut sebagai incidental activity atau incidental work yang termasuk kedalam aktivitas tidak bernilai tambah (non value adding work activity). Type two waste merupakan aktivitas yang tidak menciptakan nilai tambah dan dapat dihilangkan dengan segera. Misalnya menghasilkan produk cacat (defects) atau melakukan kesalahan (errors) yang harus dapat dihilangkan dengan segera. Type two waste ini sering disebut sebagai waste saja, karena benar-benar merupakan pemborosan yang harus dapat diidentifikasi dan dihilangkan dengan segera. (Vincent Gaspersz, 2007).

Lean pada awalnya merupakan terminologi yang digunakan untuk mendeskrisipkan pendekatan yang dilakukan di industri otomotif Jepang yaitu Toyota untuk membedakannya dengan pendekatan produksi massal yang ada di Barat. Pendekatan lean yang diterapkan di pabrik Toyota kemudian disarikan oleh

Womack dan Jones dalam bukunya lean Thinking menjadi lima prinsip yaitu : 1. Identifikasi apa yang memberikan nilai dan apa yang tidak dilihat dari sudut

pandang pelanggan dan bukan perspektif organisasi, fungsi atau departemen. 2. Identifikasikan langkah-langkah yang diperlukan untuk merancang, memesan,

dan memproduksi produk di sepanjang aliran proses nilai tambah untuk menandai adanya pemborosan.

3. Buat kegiatan yang memberikan nilai tambah mengalir tanpa gangguan, berbalik, atau mengunggu.

5. Berupayalah untuk sempurna dengan secara kontinyu mengurangi pemborosan.

Salah satu proses penting dalam pendekatan lean adalah identifikasi aktivitas-aktivitas mana yang memberikan nilai tambah dan mana ynag tidak. Seyogyanya aktivitas-aktivitas yang tidak memberikan nilai tambah dikurangi atau bahkan dihilangkan. Namun, sering kali kita bisa jumpai di lapangan ada aktivitas-aktivitas yang sebenarnya tidak memberikan nilai tambah namun tidak bisa dihilangkan.

Berikut adalah aktivitas-aktivitas yang dapat dibedakan, yaitu :

a) Aktivitas yang tidak memberikan nilai tambah (not-value adding) dan bisa

direduksi atau dihilangkan.

b) Aktivitas yang tidak memberikan nilai tambah tapi perlu dilakukan (necessary

but not-value adding)

c) Aktivitas yang memang memberikan nilai tambah (value adding)

Pada lingkungan manufaktur atau logistik dimana yang dominan adalah aktivitas fisik., aktivitas non-value adding biasanya dominan. Secara umum, menurut Hines dan Taylor (2000), rasio ketiga jenis aktivitas di atas adalah sebagai berikut :

a. 5% aktivitas yang memberikan nilai tambah

b. 60% aktivitas yang tidak memberikan nilai tambah (dan mungkin bisa dikurangi)

c. 35% aktivitas yang tidak memberikan nilai tambah namun perlu dilakukan Untuk lingkungan jasa, secara umum ketimpangan antar tiga jenis aktivitas tersebut ternyata lebih besar lagi. Aktivitas yang memberikan nilai tambah hanya 1%, sedangkan dua yang berikutnya masing-masing 49% dan 50%. Ini menunjukan bahwa sektor jasa, upaya penerapan konsep-konsep lean bisa berpotensi meningkatkan efisiensi atau mengurangi pemborosan secara lebih dramatis.

2.2 Lean Manufacturing

James womack dan daniel jones (1996) mendefiniskan Lean Manufacturing sebagai suatu proses yang terdiri dari lima langkah diantaranya adalah : mendefinisikan nilai bagi pelanggan, menetapkan value stream, membuatnya ”mengalir”, ”ditarik” oleh pelanggan, dan berusaha keras untuk mencapai yang terbaik. Untuk menjadi sebuah proses manufaktur yang Lean

diperlukan suatu pola pikir yang terfokus pada membuat produk mengalir melalui proses penambahan nilai tanpa interupsi (one piece flow), suatu sistem ”tarik” yang berawal dari permintaan pelanggan, dengan hanya menggantikan apa yang diambil oleh proses berikutnya dalam interval yang singkat dan suatu budaya dimana semua orang berusaha keras melakukan peningkatan secara terus-menerus. ( Jeffery K. Liker, 2006).

Istilah ”Lean” yang dikenal luas dalam dalam dunia manufacturing

dewasa ini dikenal dalam berbagai istilah yang berbeda, seperti : Lean Production,

Lean Manufacturing, Toyota Production System, dan lain-lain. Namun Lean

dipercaya oleh sebagaian orang dikembangkan di Negara Jepang, khususnya Toyota sebagai pelopor system Lean Manufacturing. Perusahaan dikatakan Lean

jika perusahaan tersebut telah menerapkan TPS (Toyota Production System) ke dalam semua bagian proses produksinya karena yang pertama menerapkan sistem

diminimalisasi ini diharapkan kepada pihak perusahaan untuk dapat menjadikannya sebagai suatu standararisasi kerja. (Jeffery K. Liker, 2006).

Apabila hal diatas disederhanakan, maka dapat dikatakan suatu aktifitas tergolong pemborosan secara umum apabila :

1. Melakukan sesuatu yang tidak bermanfaat (tidak bernilai tambah) 2. Melebihi dari apa yang dibutuhkan

3. Tidak tepat guna/sasaran

Dalam istilah Toyota Production System (TPS) juga dikenal dengan Muda,

Mura, dan Muri, yang berarti :

1. Muda (waste) : tidak menambah nilai. Ini adalah aktifitas yang tidak berguna

yang memperpanjang lead time, menimbulkan gerakan tambahan untuk memperoleh komponen atau peralatan, menciptakan kelebihan persediaan, atau berakibat pada penambahan jenis waktu tunggu.

2. Mura (inconsistency) : adanya variasi dalam pembebanan kerja atau

ketidakseimbangan. Di sistem produksi yang normal, kadang-kadang terdapat lebih banyak terdapat pekerjaan dibanding dengan yang dapat ditangani oleh orang atau mesin yang ada, dan pada saat lain hanya ada sedikit pekerjaan. Ketidakseimbangan diakibatkan oleh jadwal produksi yang tidak teratur atau volume produksi yang berfluktuasi karena masalah internal, seperti kerusakan mesin, kekurangan komponen, dan produk cacat. Muda berarti akibat dari

3. Muri (irrationality) : pembebanan yang melebihi kapasitas atau memberi beban berlebih kepada orang atau peralatan. Dari sudut pandang tertentu, hal ini merupakan ujung yang berseberangan dari spectrum Muda . Muri adalah memanfaatkan mesin atau orang dibatas kemampuannya, membebani orang secara berlebih akan menimbulkan masalah dalam keselamatan kerja dan kualitas. Membebani peralatan secara berlebih menyebabkan kerusakan dan produk cacat.

Implementasi Lean Manufacturing adalah menfokuskan diri mendapatkan hal yang tepat pada tempat yang tepat, pada waktu yang tepat dalam jumlah yang tepat untuk mencapai aliran kerja yang sempurna di saat yang sama meminimasi pemborosan dan menjadi fleksible (mudah berubah). Implementasi Lean Manufacturing pertama kali diperkenalkan oleh Taiichi Ohno dari Toyota Motor

Company, sebuah perusahaan raksasa dunia yang sangat agresif dalam

improvement. Lean Manufacturing diharapkan produk atau komponen tersedia tepat pada waktunya, dalam jumlah yang tepat dan pada tempat yang tepat pula. Dengan demikian persediaan dapat ditekan seminim mungkin dan proses produksi akan menjadi mengalir, tidak tersendat-sendat.

Lean Manufacturing menyaring intisari dari pendekatan Lean ke dalam lima langkah utama (Hines & Taylor, 2000) yaitu :

1. Specify value (mendefinisikan nilai bagi pelanggan), yaitu mengidentifikasi

2. Identify whole value stream (menetapkan value stream), yaitu mengidentifikasi semua langkah – langkah yang diperlukan untuk mendesain, memesan dan memproduksi barang atau produk ke dalam whole value stream

untuk mencari non value added activity (aktivitas yang tidak memberikan nilai tambah).

3. Flow (mengalir), yaitu membuat value flow untuk semua aktifitas yang memberikan nilai tambah disusun dalam suatu aliran yang tidak terputus (continuous).

4. Pulled (ditarik oleh pelanggan), yaitu mengorganisasikan agar material, informasi dan produk mengalir lancar dan tepat sepanjang proses value stream

dengan pull system.

5. Perfection (pencapaian yang terbaik), yaitu mengejar keunggulan untuk

mencapai kesempurnaan (zero waste) melalui perbaikan yang dilakukan secara terus – menerus sehingga waste yang terjadi dapat dihilangkan secara total dari proses yang ada.

2.3 Waste (Pemborosan)

2.3.1 Type Tujuh Pemborosan (seven waste)

Berikut ini adalah penjelasan dari seven waste yang diidentifikasikanoleh Dr. Shiego Singo kemudian ditulis kembali oleh Kilpatrick (2003) :

1. Produksi berlebihan (overproduction) adalah kegiatan menghasilkan barang melebihi permintaan/keinginan sehingga menambah alokasi sumber daya terhadap produk.

2. Menunggu (waiting) adalah proses menunggu kedatangan material, informasi,

peralatan dan perlengkapan.

3. Transportasi (transportation) adalah memindahkan material atau orang dalam jarak yang sangat jauh dari satu proses ke proses berikut yang dapat mengakibatkan waktu penaganan material bertambah..

4. Proses yang tidak tepat (inappropriate processing) adalah proses kerja

dimana terdapat ketidaksempurnaan proses atau metode operasi produksi yang diakibatkan oleh penggunaan tool yang tidak sesuai dengan fungsinya ataupun kesalahan prosedur atau sistem operasi. Secara umum faktor penyebabnya adalah peralatan atau tool yang tidak sesuai, maintenance peralatan yang jelek dan lain-lain.

6. Gerakan yang tidak perlu (unnecessary motion) adalah gerakan yang melibatkan konsep ergonomis pada tempat kerja, dimana operator melakukan gerakan-gerakan yang seharusnya bisa dihindari, misalnya komponen dan kontrol yang terlalu jauh dari jangkauan double handling, layout yang tidak standar, operator membungkuk. Secara umum faktor penyebabnya adalah pengelolaan tempat kerja yang jelek, layout yang jelek, metode kerja yang tidak konsisten, desain mesin yang tidak ergonomis.

7. Kecacatan (defect) merupakan kesalahan yang terlalu sering dalam kertas kerja, kualitas produk yang buruk, atau performansi pengiriman yang buruk, ketidaksempurnaan produk, kurangnya tenaga kerja pada saat proses berjalan, adanya alokasi tenaga kerja untuk proses pengerjaan ulang (rework) dan tenaga kerja menangani pekerjaan claim dari pelanggan.

2.3.2 Type Delapan Pemborosan (eight waste)

Dalam kalangan praktisi Lean Manufacturing dikenal sebagai delapan pemborosan yang menurut Taiichi Ohno (salah satu pencipta Toyota Production System) bertanggung jawab dalam sekitar 95% dari semua biaya yang ada dalam produksi. Delapan pemborosan tersebut adalah :

1. Overproduction (produksi berlebih)

dapat memenuhi keinginan konsumen. Produksi berlebih adalah pemborosan yang paling parah diantara jenis pemborosan lainnya. Kalau permintaan pasar sedang tinggi, pemborosan jenis ini mungkin terlalu penting, namun dikala permintaan pasar sedang menyusut, dampak dari produksi berlebih akan berlipat ganda. Bahkan seringkali perusahaan mendapatkan kesulitan karena menyimpan barang yang tidak terjual itu sebagai persediaan extra.

2. Waiting (menunggu)

Yang dimaksud dengan menuggu ialah menunggu kedatangan material, menunggu informasi, peralatan, perlengkapan dan semua hal yang membuat organisasi berhenti beraktivitas sehingga menimbulkan pemborosan. Pemborosan karena menunggu harus ini harus terungkap kebenaran situasinya terlebih dahulu sebelum tindakan perbaikan dilaksanakan. Suatu contoh yang salah menafsirkan situasi pemborosan karena karena waktu menunggu adalah membiarkan mesin dan operatornya menunggu pada saat pekerjaan yang diperlukan sudah selesai. Bila hal ini dianggap sebagai pemborosan dan kemudian diatasi maka dampaknya justru akan menimbulkan pemborosan karena produksi berlebih yang lebih gawat. Dalam hal ini kita harus lebih cermat dalam menilai situasi.

3. Transportation (transportasi yang tidak perlu)

yang sering kita jumpai di dalam pabrik. Barang yang sama dapat saja ditangani berulang-ulang tanpa memberi nilai tambah. Perencanaan yang buruk akan menyebabkan kegiatan transportasi membengkak dan penanganan barang dilakukan berulang-ulang.

4. Non value added activities (aktivitas yang tidak memberikan nilai tambah)

Metode dalam pengolahan produksi dapat menjadi sumber dari pemborosan yang seharusnya tidak perlu ada. Misalnya pengerjaan ulang (reworking) karena seharusnya proses tidak perlu diulang apabila dilakukan proses yang benar. Deburing (sisa produksi) karena produk seharusnya dapat diproduksi tanpa sisa produksi apabila dilakukan dengan desain yang tepat dan alat yang lengkap untuk pekerjaan tersebut dan inspecting (pemeriksaan) karena produk seharusnya dapat diproduksi dengan menggunakan Statistical Process Control

(SPC) untuk menghilangkan atau meminimalkan jumlas inspeksi yang diperlukan dalam menjaga kualitas produk tersebut.

5. Excess inventory (persediaan berlebih)

Persediaan berlebih juga akan meningkatkan biaya produksi. Kelebihan persediaan memerlukan penanganan extra, tempat extra, extra bunga yang harus dibayar, extra karyawan, extra dokumen, dan lain-lain.

Berikut adalah beberapa prinsip untuk mengurangi persediaan berlebih : - Singkirkan barang-barang yang tidak diperlukan lagi

- Jangan membeli atau membawa barang dalam ukuran lot besar (meskipun penghematan dari diskon pembelian dalam jumlah besar, mungkin lebih besar dari biaya pemborosan karena persediaan)

- Usahakan untuk memproduksi dalam lot kecil (mengurangi waktu set-up

atau tingkatkan frekuensi peralihan jenis produksi) 6. Excess motion (gerakan yang berlebih/tidak diperlukan)

Seorang pekerja dapat kelihatan sibuk selama tiga jam untuk mondar-mandir mencari alat kerja ke semua sudut pabrik. Jelas ini merupakan kegiatan yang tidak memberikan nilai tambah sama sekali, hal ini justru akan membebani biaya produksi dengan upahnya selama tiga jam yang sia-sia. Di samping itu, hasil produksi menjadi tertunda dikirim kepada pelanggan klarena lead time

produksi bertambah. Contoh gerakan mengambil dan mengembalikan benda dapat dihilangkan bila kita meletakkan alat kerja berdekatan dengan penggunaannya. Berjalan mondar-mandir dengan jarak yang cukup jauh adalah gerakan yang sia-sia, khususnya bila operator diberi tanggung jawab untuk mengoperasikan mesin. Mesin harus diletakkan dengan benar, saling berdekatan dengan operator sehingga perjalanan kaki operator dapat dikurangi.

7. Defect waste (pemborosan karena cacat produksi)

membongkar dan mereparasi produk itu, lagipula tambahan komponen juga akan diperlukan dalam penaganan komponen yang rusak. Otomatis jadwal produksi akan terganggu karena menunggu proses penyelesaian tersebut. Memilah-milah komponen yang jelek juga menyerap tambahan tenaga kerja sehingga meningkatkan jumlah biaya, yang berarti pemborosan. Kasus yang lebih buruk lagi apabila pelanggan menemukan cacat produksi setelah produk berada ditangannya. Tidak hanya ongkos garansi dan ongkos kirim saja yang harus ditanggung, tetapi juga pengorbanan citra perusahaan, peluang bisnis pendatang baru dan pangsa pasar yang menyusut. Untuk menghindari masalah itu sebuah sistem harus dikembangkan untuk menemukan dan mengenali cacat produksi serta berbagai kondisi penyebab timbuknya cacat tersebut. Dengan demikian, operator bisa melakukan tindakan perbaikan langsung.

8. Underutilized people (pekerja yang kurang profesioanl)

Yang dimaksud underutilzed people adalah pekerja yang tidak mengeluarkan seluruh kemampuan yang dimilikinya baik dari segi mental, kreativitas, serta

2.3.3 Type Sembilan Pemborosan (nine waste)

Menurut Gazpers (2007) terdapat Sembilan waste dalam proses produksi yang didefinisikan dengan istilah E-DOWNTIME©, yang dijabarkan sebagai berikut:

1. E = Environmental, Health, and Safety, pemborosan yang terjadi akibat kelalaian pihak – pihak tertentu dalam perusahaan untuk memahami prosedur EHS yang ada. Dengan sikap seperti ini akan menimbulkan dampak seringnya terjadi kecelakaan kerja. Jika permasalahan kecelakaan tersebut terjadi, maka akan tidak sedikit biaya, waktu, dan tenaga yang harus dikeluarkan perusahaan untuk mengatasinya. Oleh karena itu, pemborosan dari segi EHS ini sangat penting untuk dapat dilakukan tindakan preventif sedini mungkin agar dapat mencegah terjadinya kecelakaan kerja.

2. D = Defect, berarti adalah produk yang rusak atau tidak sesuai dengan spesifikasi, hal ini akan menyebabkan proses rework yang kurang efektif. Tingginya complain dari konsumen, serta inspeksi level yang sangat tinggi.

3. O = Overproduction, pemborosan yang disebabkan produksi yang berlebihan, maksudnya adalah memproduksi produk yang melebihi yang dibutuhakan atau memproduksi lebih awal dari jadwal yang sudah dibuat. Bentuk dari

overproduction ini antara lain adalah aliran produksi yang tidak lancar, tumpukan WIP yang terlalu banyak, target dan pencapaian hasil produksi dari setiap bagian produksi kurang jelas.

4. W = Waiting, pemborosan karena menunggu untuk proses berikutnya. Waiting

proses sebelumnya (upstream). Waiting ini juga mencakup operator dan mesin seperti kecepatan produksi mesin dalam stasiun kerja lebih cepat atau lambat daripada stasiun yang lainnya.

5. N = Not Utilizing Employees Knowledge, Skills, and Abilities merupakan suatu kondisi dimana sumber daya yang ada (operator) tidak digunakan secara maksimal, sehingga terjadi pemborosan. Kinerja operator yang tidak maksimal ditujukkan dengan tidak adanya aktivitas yang dilakukan operator (menganggur) atau produktivitas rendah. Selain itu juga bisa diakibatkan penggunaan operator yang tidak tepat untuk suatu pekerjaan tertentu. Misalnya pada penempatan karyawan pada posisi tertentu dimana skill atau riwayat pendidikan yang tidak sesuai dengan bidang kerjanya sehingga di lapangan operator sering melakukan kesalahan kerja.

6. T = Transportation, merupakan kegiatan yang penting akan tetapi tidak menambah nilai dari suatu produk. Transport merupakan proses memindahkan material atau Work In Process dari satu stasiun kerja ke satsiun kerja yang lainnya. Baik menggunakan forklift maupun conveyor.

7. I = Inventories, berarti persediaan yang kurang perlu. Maksudnya adalah persediaan material yang terlalu banyak, Work In Process yang terlalu banyak antara proses satu dengan proses yang lainnya sehingga membutuhkan ruang yang banyak untuk menyimpannya, kemungkinan pemborosan ini adalah

buffer yang sangat tinggi.

terdeteksi tempat penyimpanannya, gerakan tambahan untuk mengoperasikan suatu mesin. Hal ini juga dapat terjadi dikarenakan layout produksi yang tidak tepat sehingga sering terjadi pergerakan yang kurang perlu dilakukan oleh operator.

9. E = Excees Process, terjadi ketika metode kerja atau urutan kerja (proses) yang digunakan dirasa kurang baik dan fleksibel. Hal ini juga dapat terjadi ketika proses yang ada belum standar sehingga kemungkinan produk yang rusak akan tinggi. Selain itu juga ditunjukkan dengan adanya variasi metode yang dikerjakan operator.

2.4 Macam – Macam Aktivitas

Di dalam proses produksi terdapat tiga tipe operasi yang didefinisikan menurut Monden (Hines&Rich, 2005). Ketiga tipe operasi atau aktivitas yaitu: 1. Non-Value Adding (NVA)

2. Necessary but Non-Value Adding (NNVA) 3. Value Adding (VA)

o Non-Value Adding merupakan aktivitas yang tidak menambah nilai dari sudut pandang customer. Aktivitas ini merupakan waste dan harus dikurangi atau dihilangkan. Contoh dari aktivitas ini adalah waiting time, menumpuk work in process, dan double handling.

o Necessary but Non-Value Adding adalah aktivitas yang tidak menambah nilai akan tetapi penting bagi proses yang ada. Contohnya adalah aktivitas berjalan untuk mengambil parts, unpacking deliveries, dan memindahkan

menghilangkan aktivitas ini adalah dengan membuat perubahan pada prosedur operasi menjadi lebih sederhana dan mudah, seperti membuat

layout baru, koordinasi dengan supplier dan membuat standar aktivitas.

o Value Adding merupakan aktivitas yang mampu memberikan nilai tambah di mata customer pada suatu material atau produk yang diproses. Aktivitas untuk memproses raw material atau semi-finished product melalui penggunaan manual labor. Contohnya adalah proses sub-assembly,

forging raw material, dan painting body work.

2.5 Tools Yang Digunakan

Dalam mencari penyebab terjadinya waste ada beberapa tools yang digunakan yaitu big picture mapping dan value stream analysis tool.

2.5.1 Big Picture Mapping

Big picture mapping adalah pemetaan proses pada level tinggi yang

melingkupi proses secara luas namun dengan tingkat kedetailan yang masih rendah. Peta gambar besar atau Big Picture Mapping merupakan sebuah alat yang diadopsi dari sistem produksi Toyota. Alat ini sangat membantu dalam mengidentifikasi terjadinya pemborosan (waste). Pemborosan dapat diketahui dengan mengetahui aliran fisik dan aliran informasi dari perusahaan dan menggambarkannya dalam satu kesatuan. Selain itu peta gambar besar atau Big Picture Mapping sangat berguna untuk dilakukan sebelum membuat detailed

mapping dari proses manapun. Dengan membuat Big Picture Mapping maka

lokasi waste, menyatukan penerapan dari kelima prinsip Lean, membantu untuk memutuskan siapa yang menjadi anggota tim untuk implementasi, memperlihatkan hubungan antara sistem informasi dengan aliran fisik.

Ada lima langkah yang perlu dilakukan untuk membentuk Big Picture Mapping yaitu :

1. Fase pertama, mengidentifikasikan kebutuhan pelanggan.

Beberapa perlu dijawab pada fase ini. Misalnya, seberapa banyak pelanggan membutuhkan barang tertentu tiap tahun, bagaimana pola pemesanannya, berapa ukuran pesanan biasanya, berapa banyak pelanggan biasanya menyimpan persediaan, berapa sering pengiriman dilakukan, serta hal-hal lain yang relevan.

2. Fase kedua, Information flows

Pada fase ini, ditambahkan aliran informasi yang melintasi proses yang ditinjau. Untuk melengkapi fase ini perlu dicari tahu apakah informasi yang diberikan pelanggan ke perusahaan (ramalan, call-off, dan sebagainya), kebagian mana informasi-informasi tersebut disampaikan, berapa lama menunggu sebelum informasi tersebut diproses, pihak mana saja atau siapa saja yang dilewati sampai informasi tersebut mengalir ke bagian hulu perusahaan (supplier), serta informasi-informasi apa yang perusahaan berikan ke supplier.

3. Fase ketiga adalah menambahkan aliran fisik pada peta tersebut.

pesanan dikirim,. Selanjutnya, untuk aliran internal perlu diidentifikasikan langkah-langkah kunci yang terlibat, di mana saja persediaan biasanya disimpan, dimana saja biasanya terjadi inspeksi kualitas, berapa lama masing-masing kegiatan tersebut dilakukan, titik mana merupakan bottleneck, dan sebagainya.

4. Fase keempat adalah hubungkan aliran fisik dan aliran informasi.

Di sini diperlukan informasi di mana informasi seperti rencana material atau rencana produksi turun menjadi pemicu adanya aliran fisik dan sebaliknya. Sebagai contoh, rencana produksi diuraikan menjadi jadwal produksi harian sehingga dapat menjadi pedoman untuk memindahkan material dari gudang ke lantai produksi dan menjadi instruksi kerja operator di lantai produksi untuk mengerjakan suatu produk. Sebaliknya, ada aliran dari bagian bawah ke bagia atas dari peta yang dibuat. Misalnya, hasil kegiatan inspeksi material akan memberikan informasi tentang reject rate. Informasi ini akan masuk ke bagian perencanaan material sehingga bisa digunakan sebagai dasar untuk memperbaiki atau membuat rencana baru.

5. Fase kelima adalah melengkapi peta di atas dengan informasi lead time dan

value adding time dari keseluruhan proses. Informasi ini ditempatkan di bagian bawah dari peta.

Gambar 2.1 Simbol-simbol Big Picture Mapping

Untuk menggambarkan Peta gambar besar atau Big Picture Mapping

terlebih dahulu tentukan lambang dari tiap komponen yang ada antara lain : pemasok/konsumen (supplier/customer), kotak informasi (information box), kotak waktu (timing box), kotak pengerjaan ulang (rework box), titik persediaan (inventory point), titik inspeksi (quality check point), stasiun kerja dengan waktu (work station with timing), aliran informasi (information flow), aliran fisik (physical flow), kotak proses stasiun kerja (work station process box), aliran fisik antar perusahaan (inter company physical flow).

2.5.2 Current State Value Stream Mapping

Pembuatan current state value stream mapping merupakan dasar yang paling utama dalam lean production karena dengan map ini waste – waste yang terjadi dapat diketahui yang mana akan dijadikan dasar dalam analisa dan recana perbaikannya. Untuk menggambarkan current state value stream mapping perlu dipahami beberapa hal yaitu:

Jadwal mingguan

customer I

Q

Supplier / Customer Titik Persediaan Kotak Informasi Aliran Informasi Aliran Fisik

Aliran fisik antar

Perusahaan Kotak Waktu

1. Identifikasi dan pemahaman kebutuhan customer.

2. Pemahaman terhadap aliran fisik produksi beserta detil – detilnya, meliputi

detil proses, setil data – data yang berkaitan dengan proses, data box, dan

inventory.

3. Gambarkan aliran material dengan memulai dari end customer (backward). 4. Gambarkan aliran fisik.

Untuk menggambarkan future state value stream mapping yang harus dilakukan adalah dengan melakukan analisa terhadap current state value stream

mapping, berkaitan dengan itu Rother dan Shook memberikan langkah –

langkahnya yaitu:

1. Perhitungan TAKT time berdasarkan demand dan waktu kerja yang tersedia. 2. Kembangkan continuous flow jika memungkinkan.

3. Menggunakan supermartket jika continuous flow tidak dapat diterapkan. 4. Mencoba menerapkan penjadwalan hanya untuk satu proses produksi. 5. Menciptakan “initial pull”.

6. Mencoba mengembangkan kemampuan untuk memproduksi “every part every day” di dalam proses sebelum proses pacemaker.

2.5.3 Value Stream Analysis Tools (VALSAT)

jelasnya berikut detil dari ketujuh tool yang dikemukakan oleh Hines&Rich (2005) dalam VALSAT:

1. Proses Activity Mapping

Pada dasarnya tool ini digunakan untuk me-record seluruh aktivitas dari suatu proses dan berusaha untuk mengurangi aktivitas yang kurang penting, menyederhanakannya, sehingga dapat mengurangi waste. Dalam tool ini aktivitas dikategorikan dalam beberapa kategori seperti: operation, transport, inspection, dan storage. Selain aktivitas, tool ini juga me-record mesin dan area yang digunakan dalam operasi, serta jarak perpindahan, waktu yang dibutuhkan , dan jumlah operator. Dalam proses penggunaan tool tersebut peneliti harus memahami dan melakukan studi berkaitan dengan aliran proses, selalu berpikir untuk mengidentifikasi waste, berpikir untuk tentang aliran proses yang sederhana, efektif dan smooth dimana hal tersebut dapat dilakukan dengan mengubah urutan proses atau process rearrangement (Hines&Rich, 2005).

2. Supply Chain Response Matrix

Tool ini merupakan sebuah diagram sederhana yang berusaha menggambarkan

the critical lead time constraint untuk setiap bagian proses dalam supply chain, yaitu cumulative lead time di dalam distribusi sebuah perusahaan baik

supplier-nya dan downstream retailer-nya. Diagram ini terdapat dua axis

dimana untuk vertical axis menggambarkan rata – rata jumlah inventory (hari) dalam setiap bagian supply chain. Sedangkan untuk horizontal axis

3. Production Variety Funnel

Teknik pemetaan secara visual dengan cara melakukan plot pada sejumlah produk yang dihasilkan dalam setiap tahap proses manufaktur. Teknik ini dapat digunakan untuk mengidentifikasi titik mana sebuah produk generic diproses menjadi beberapa produk yang spesifik, dapat menunjukkan area bottleneck

pada desain proses. 4. Quality Filter Mapping

Quality filter mapping merupakan tool untuk mengidentifikasidimana terdapat problem kualitas. Hasil dari pendekatan ini menunjukkan dimana tiga tipe

defect terjadi. Ketiga tipe defect tersebut adalah product defect (cacat fisik produk yang lolos ke customer), service defect (permasalahan yang dirasakan

customer berkaitan dengan cacat kualitas pelayanan), dan internal defect (cacat masih berada dalam internal perusahaan, sehinggaberhasil diseleksi dalam tahap inspeksi). Ketiga tipe defect tersebut digambarkan secara latotudinaly

sepanjang supply chain. 5. Demand Amplification Mapping

Merupakan diagram yang menggambarkan bagaimana demad berubah – ubah sepanjang jalur supply chain dalam interval waktu tertentu. Informasi yang dihasilkan oleh diagram ini merupakan dasar untuk mengatur fluktuasi dan menguranginya., membuat keputusan berkaitan dengan value stream

configuration. Dalam diagram ini vertival axis menggambarkan jumlah

demand dan horizontal axis menggambarkan interval waktu, grafik didapatkan untuk setiap chain dari supplychain configuration yang ada.

6. Decision Point Analysis

Merupakan tool yang digunakan untuk menentukan titik dimana actual demand

dilakukan dengan system pull sebagai dasar untuk membuat peramalan pada sistem push pada supply chain atau dengan kata lain titik batas dimana produk dibuat berdasarkan actual demand dan setelah titik ini selanjutnya produk harus dibuat dengan melakukan peramalan. Dengan tool ini dapat diukur kemampuan dari porses upstream dan downstream berdasarkan titik tersebut, sehingga dapat ditentukan filosofi pull atau push yang sesuai. Selain itu juga dapat digunakan sebagai scenario apabila titiktersebut digeser dalam sebuah value stream mapping.

7. Physical Structure Mapping

Tool ini digunakan untuk memahami kondisi dan fungsi – fungsi bagian – bagian dari supply chain untuk berbagai level industri. Dengan pemahaman tersebut dapat dimengerti kondisi industri tersebut, bagaimana beroperasi dan dapat memberikan perhatian pada level area yang kurang diperhatikan. Untuk level yang lebih kecil tool ini dapat menggambarkan inbound supply chain di lantai produksi. Pemahaman terdapat fungsi – fungsi di dalam inbound supply

chain tersebut dan memberikan pemahaman berkaitan dengan inefisiensi

bagian produksi.

2.5.3.1 Penggunaan VALSAT

penting dalam pemilihan tool yang sesuai denga kondisi yang bersangkutan adalah melakukan pembobotan waste. Pembobotan ini merupakan hal yang sangat penting sekali menurut Hines&Rich (2005) karena dengan pembobotan waste

yang sempurna maka tool yang digunakan juga tepat sehingga mudah dalam melakukan usulan perbaikan. Kemudian dilakukan pemilihan dengan menggunakan matrik. Matrik ini dikemukakan oleh Hines&Rich (2005) dalam program LEAP.

Gambar 2.2 Matriks VALSAT

Dimana:

Kolom A : Berisi 9 waste dalam perusahaan.

Kolom B : Berisi 7 tool pada value stream mapping (Process activity mapping,

Supply chain response matrix, Production variety funnel, Quality

filter mapping, Demand amplification mapping, Decision point

Kolom E : Berisi pembobotan dari masing-masing waste yang didapat dari kuesioner yang diisi oleh manajer dan supervisor terkait.

Sedangkan untuk bagian F diisi dengan melakukan perkalian antar bobot

waste dengan nilai korelasi antar waste dengan masing – masing tools. Dimana korelasi setiap waste terdapat korelasi high dengan nilai Sembilan (9), medium

dengan nilai tiga (3), dan low dengan nilai satu (1). Nilai korelasi yang dibuat oleh Hines&Rich (2005).

Berikut ini adalah tools yang digunakan pada value stream mapping yang akan ditunjukkan pada tabel 2.1

Tabel 2.1 Value Stream Analysis Tools

Sumber : Hines dan Rich , “Value stream managemen”2005.

Notes : H : high correlation and usefulness M : medium correlation and usefulness L : low correlation and usefulness

Keterangan : H (high correlation) : faktor pengali = 9 M (medium correlation) : faktor pengali = 3 L (low correlation) : faktor pengali = 1

Selanjutnya akan dilakukan pemilihan pemetaan yang tepat dalam value stream dengan menggunakan VALSAT (Value Stream Analysis Tools). Cara

pembobotan yang terdapat pada tabel VALSAT . Dari ketujuh tool tersebut akan digunakan untuk memahami kondisi yang terjadi di lantai produksi, penggunaan

tool tersebut dilakukan dengan melakukan pemilihan dengan menggunakan

matrik. Untuk langkah penting dalam pemilihan tool yang sesuai dengan kondisi yang bersangkutan antara lain melakukan pembobotan terhadap waste.

Pembobotan ini merupakan hal yang sangat penting sekali karena dengan prmbobotan waste yang sempurna maka tool yang akan datang juga tepat sehingga mudah dalam melakukan usulan perbaikan.

2.6 Sampel Non Probabilitas

Yang termasuk metode penarikan sampel non probabilitas adalah

Purposive Sampling, yaitu metode penarikan sampel dimana sampel diplih

berdasarkan pertimbangan peneliti bahwa unit atau unsur penarikan sampel tersebut akan dapat membantu menjawab pertanyaan riset yang sedang dikerjakan. Pada penarikan jenis sampel non probabilitas ini, unsur dari suatu populasi memiliki peluang yang berbeda untuk terpilih menjadi sampel. Yang dipertimbangkan untuk menjadi sampel hanya orang-orang yang dianggap ahli. (Siti Jahrah, 2005)

2.7 Uji Reliabilitas

Reliabilitas didefinisikan sebagai ukuran seberapa besar keandalan suatu

instrumen/alat pengumpulan data. Keandalan suatu instrumen dalam melakukan

penelitian mempunyai arti sejauh mana hasil suatu pengukuran dapat dipercaya

untuk mencapai tujuan dari penelitian. Dalam penerapannya untuk kuisioner,

ditanyakan kepada responden yang berbeda maka hasil yang diperoleh tidak

menyimpang terlalu jauh dari rata-rata jawaban responden untuk variabel tersebut

atau dengan kata lain reliabilitas dapat menunjukkan konsistensi suatu alat

pengukur didalam mengukur gejala yang sama.

Salah satu cara untuk menghitung reliabilitas adalah dengan rumus alpha.

Rumus alpha digunakan untuk mencari reliabilitas instrumen yang skornya bukan

1 dan 0, misalnya kuisioner atau soal bentuk uraian.

Rumus Alpha :

α = [ k / (k -1) ] [ 1 – (∑Sj2 / Sx2) ]

Dimana :

α = reliabilitas instrumen (koefisien reliabilitas)

k = banyaknya butir pertanyaan atau banyaknya soal ∑Sj2 = Jumlah varians butir ; j = 1, 2, ..., k

Sx2 = varians total

2.8 Peneliti Terdahulu

1. Ucok James MP Marpaung, 2008

“Pengurangan waste di lantai produksi dengan penerapan Lean

Manufacturing guna meningkatkan produktivitas kerja perusahaan

(Studi kasus : PT. Barata Indonesia (Persero)) ”

Kesimpulan :

Dari penelitian yang dilakukan di lantai produksi PT. Barata Indonesia (Persero) Surabaya, Dari gambar big picture mapping didapatkan total lead time produksi untuk satu buah produk mesin gilas MG-6 adalah 509,7 jam dengan value added time sebesar 1129,1 jam dan Jumlah ragam aktivitas yang termasuk value adding activity adalah operasi dengan 566 aktivitas (40,3%) necessary non value adding activity 491 aktivitas (35%) dan yang tergolong non value adding activity 364 aktivitas (24,7%)

Berdasarkan perhitungan kuisioner pemborosan diidentifikasi bahwa terdapat 3 jenis pemborosan yang paling sering terjadi yaitu : gerakan yang tidak perlu, proses yang tidak tepat dan cacat dalam proses pembuatan mesin gilas MG-6 di PT. Barata Indonesia (Persero).

2. Suprijotomo, 2008

“Estimasi pengurangan biaya dan waktu dengan Lean Manufacturing

untuk meningkatkan produktivitas (Studi kasus : Bagian Fabrikasi Mesin

PT. Varia Usaha - Gresik)”

Kesimpulan :

Dari penelitian yang dilakukan di lantai produksi PT. Varia Usaha Gresik,. Penelitian ini untuk mengestimasi usaha perbaikan dilakukan pada produk Cement Bulk Tank dengan tujuan untuk mengurangi aktivitas yang tidak mempunyai nilai tambah atau waste sehingga lead time produksi dan biaya bisa dikurangi.

Dari proses pengolahan data, diperolehmapping yang terpilih yaitu Process Activity Mapping dan Supply Chain Response Matrix. Hasil pengolahan Process Activity Mapping diketahui bahwa aktivitas yang tidak bernilai tambah sebesar 84.815 menit. Usaha perbaikan dilakukan untuk menurunkan lead time produksi didapatkan pengurangan dari kondisi awal 86 hari menjadi 74 hari.

3. Titit Hidayati, 2006

“Pendekatan Time Study untuk perbaikan proses produksi guna

menunjang penerapan Lean Manufacturing (Studi kasus : Departemen

GLS, Group A, PT. Philips Lighting Indonesia)”

Kesimpulan :

bekerja secara optimal. Overproduction terjadi hampir setiap minggu dengan penyebab utama adalah letak penempatan FGL dan standarisasi waktu. Meskipun jumlah inventory yang berlebih hanya terjadi setiap 2 bulan, namun penyebab dan dampak cacat itu sama dengan overproduction

Menurut kuisioner, inappropriate processing terjadi sebulan sekali, namun berdasarkan pengamatan di lapangan jumlah delay yang besar terjadi setiap hari. Hal ini akan berdampak pada meningkatnya jumlah cacat. Penyebab utamanya sama dengan pemborosan defect ditambah dengan belum ada standarisasai waktu dan jumlah operator. Untuk waste yang berhubungan langsung dengan Time Study (transportation, motion dan waiting), menurut kuisioner hanya terjadi bebrapa bulan sekali, namun pengamatan dilapangan berkata lain, penyebab utama dari waste ini salah satunya adalah tidakadanya standarisasi bwaktu dan jumlah operator.

Konstribusi Time Study guna mendukung terciptanya Lean Manufacturing environment tampak dalam usaha memperbaiki pemborosan-pemborosan pada proses produksi, yaitu perubahan jumlah operator langsung dan tidak langsung, menentukan formulasi waktu standar, sehingga pemborosan-pemborosan akibat kesalahan proses tidak terjadi lagi, perhitungan performansi operator, sehingga dapat mengetahui tingkat produktivitas operator, penelusuran terhadap proses produksi secara menyeluruh sehingga memberikan pandangan secara objektif mengenai titik-titik yang berperan dalam pemborosan khususnya waktu.

BAB III

METODOLOGI PENELITIAN

3.1 Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan di PT.Gunawan Dianjaya Steel Tbk., yang berlokasi di Jl. Margomulyo 29A, Surabaya. Sedangkan pengambilan data dilaksanakan dibagian produksi pada bulan Januari 2011 sampai data yang dibutuhkan tercukupi.

3.2 Identifikasi dan Definisi Operasional Variabel

Variabel merupakan segala sesuatu yang mempunyai variasi, perbedaan nilai yang terukur. Dalam identifikasi variabel ini terdapat variabel-variabel yang didapatkan berdasarkan data dari perusahaan yang digunakan dalam penggunaan

Lean Manufacturing beserta definisi operasionalnya. Variabel tersebut dibagi

menjadi 2 yaitu variabel bebas dan variabel terikat.

3.2.1 Variabel Bebas

Variabel bebas (independent variable) adalah variabel yang menjadi sebab timbulnya atau berubahnya variabel terikat, variabel tersebut antara lain :

1. Jadwal jam kerja karyawan

2. Jenis bahan baku

Bahan baku merupakan salah satu variabel yang sangat penting karena dalam memproduksi suatu produk pasti membutuhkan bahan baku.

3. Produk yang dihasilkan

Produk yang dihasilkan merupakan suatu hasil dari proses produksi yang mana dapat dikatakan baik apabila sudah sesuai dengan permintaan konsumen.

4. Big picture mapping

Mapping tool ini digunakan untuk mengidentifikasi pemborosan dalam value

stream sistem produksi dengan memvisualisasikan aliran fisik dan aliran

informasi dari sistem produksi perusahaan. 5. Data waktu produksi

Waktu produksi merupakan waktu yang dibutuhkan untuk memproduksi suatu produk. Total waktu yang dimaksud adalah jumlah dari total waktu proses operasi yang dialami oleh produk pada saat proses produksi.

6. Kuisioner

Penyusunan dan penyebaran kuisioner dilakukan untuk memperoleh data penelitian mengenai sembilan jenis pemborosan. Adapun jenis sembilan pemborosan tersebut adalah sebagai berikut:

b. Produksi berlebih(Overproduction).

Overproduction adalah kegiatan menghasilkan barang yang melebihi

permintaan/keinginan sehingga menambah alokasi sumber daya. c. Menunggu (Waiting).

Waiting adalah proses menunggu kedatangan material, informasi,

peralatan dan perlengkapan, dan semua hal yang membuat organisasi berhenti beraktivitas.

d. Perpindahan (Transportation).

Transportation adalah memindahkan material atau orang dalam jarak yang

relatif jauh dari satu proses ke proses berikut yang dapat mengakibatkan waktu penanganan material bertambah.

e. Proses yang tidak sesuai (Excess Process).

Excess Process adalah proses kerja dimana terdapat ketidaksempurnaan

proses atau metode operasi produksi yang diakibatkan oleh penggunaan

tool yang tidak sesuai dengan fungsinya.

f. Persediaan yang tidak perlu (Unnecessary Inventory).

Unnecessary Inventory adalah penyimpanan (inventory) melebihi volume

gudang yang ditentukan, material yang rusak karena terlalu lama disimpan atau material yang sudah kadaluarsa.

g. Gerakan yang tidak perlu (Unnecessary Motion).

Unnecessary Motion adalah gerakan yang melibatkan konsep ergonomis

h. Pekerja yang kurang profesional (Not utilizing employees knowledge,

skills, and abilities).

Not utilizing employees knowledge, skills, and abilities adalah jenis

pemborosan sumber daya manusia (SDM) yang terjadi karena tidak menggunakan pengetahuan, keterampilan, dan kemampuan karyawan secara optimal.

i. Kecacatan (Defect).

Defect merupakan kesalahan yang terlalu sering dalam kertas kerja,

kualitas produk yang buruk, atau performansi pengiriman yang buruk, ketidaksempurnaan produk, kurangnya tenaga kerja pada saat proses berjalan, adanya alokasi tenaga kerja untuk proses pengerjaan ulang

(rework) dan tenaga kerja menangani pekerjaan claim dari pelanggan.

3.2.2 Variabel Terikat

Variabel terikat (dependent variable) adalah variabel yang besarnya tergantung dari variabel bebas yang diukur untuk menentukan ada/tidaknya pengaruh dari variabel bebas, dalam hal ini variabel terikatnya adalah minimum pemborosan di lantai produksi.

3.3 Metode Pengumpulan Data

3.3.1 Interview (wawancara)

Interview dilakukan kepada sumber secara langsung yaitu orang yang mengetahui proses produksi seperti pada bagian produksi, bagian PPIC, dan QC. Data yang dikumpulkan meliputi data aliran fisik, data aliran informasi dan juga data-data mengenai sembilan jenis pemborosan.

3.3.2 Dokumentasi

Data atau informasi yang dikumpulkan dengan metode dokumentasi yaitu arsip yang sudah ada diperusahaan meliputi hasil produk dan spesifikasinya, jumlah produksi, dan layout lantai produksi.

3.3.3 Kuesioner

Pengumpulan data yang diperoleh dengan cara memberikan kuesioner kepada beberapa orang yang mengetahui proses produksi secara keseluruhan di lantai produksi. Kuesioner tersebut berisi tentang pembobotan sembilan pemborosan.

3.3.4 Observation (pengamatan)

3.4 Metode Pengolahan Data

Data-data yang sudah dikumpulkan akan diolah dengan menggunakan metode yang sudah dikaji oleh peneliti dari studi literatur, seperti lean

Manufacturing, VALSAT. Metode-metode tersebut akan digunakan untuk

menyelesaikan permasalahan yang terdapat di bagian produksi perusahaan. Adapun pengolahan data tersebut meliputi:

1. Pengolahan data pembobotan pemborosan 2. Pembuatan current state value stream mapping.

3. Melakukan identifikasi pemborosan yang terjadi di area produksi dengan VALSAT.

4. Melakukan identifikasi penyebab pemborosan.

5. Pembuatan beberapa usulan perbaikan untuk meminimasi pemborosan yang terjadi.

3.4.1 Pembobotan Sembilan Pemborosan

o 5 (1 jam sekali), o 4 (1 shift sekali), o 3 (1 hari sekali), o 2 (1 minggu sekali), o 1 (6 bulan sekali),

o 0 (sama sekali tidak pernah terjadi).

Kemudian hasil kuesioner di uji reliabilitasnya. Salah satu cara untuk

menghitung reliabilitas adalah dengan rumus alpha. Rumus alpha digunakan

untuk mencari reliabilitas instrumen yang skornya bukan 1 dan 0, misalnya

kuisioner atau soal bentuk uraian.

Rumus Alpha :

α = [ k / (k -1) ] [ 1 – (∑Sj2 / Sx2) ]

Dimana :

α = reliabilitas instrumen (koefisien reliabilitas)

k = banyaknya butir pertanyaan atau banyaknya soal ∑Sj2 = Jumlah varians butir ; j = 1, 2, ..., k

Sx2 = varians total

3.4.2 Pembuatan Big Picture Mapping

Big picture Mapping adalah suatu tool yang diadopsi dari Sistem Produksi

Toyota yang dapat digunakan untuk menggambarkan suatu sistem secara keseluruhan beserta aliran nilai (value stream) yang terdapat dalam perusahaan, atau Big Picture Mapping merupakan tool yang digunakan untuk menggambarkan sistem secara keseluruhan dan value stream sistem produksi, dimana tool ini diharapkan mampu memberikan gambaran dan pemahaman secara umum dari sistem produksi perusahaan (dalam hal memproduksi plat baja). Adapun langkah-langkah yang dilakukan untuk membentuk Big Picture Mapping adalah sebagai berikut :

a) Mengidentifikasikan kebutuhan pelanggan

b) Menambahkan aliran informasi yang melintasi proses yang ditinjau c) Menambahkan aliran fisik pada peta tersebut

d) Menghubungkan aliran fisik dan aliran informasi

e) Melengkapi peta di atas dengan informasi lead time dan value adding time dari keseluruhan proses

3.4.3 Perhitungan VALSAT

Dari hasil pembobotan sembilan pemborosan diketahui bahwa nilai yang tertinggi merupakan pemborosanyang sering terjadi di area produksi. Identifikasi dengan kuisioner menjadi dasar pemilihan tools yang relevan dengan VALSAT.