commit to user

ANALISIS PENGENDALIAN KUALITAS KEMASAN AIR MINUM MURNI JENIS CUP PADA CV. AL ABRAR SURAKARTA

TUGAS AKHIR

Diajukan untuk Memenuhi Syarat-syarat Mencapai Sebutan

Ahli Madya Manajemen Bisnis

Oleh :

Triana Hapsariningtyas Sofia F3509079

PROGRAM STUDI DIPLOMA III MANAJEMEN BISNIS FAKULTAS EKONOMI UNIVERSITAS SEBELAS MARET

commit to user

HALAMAN PERSETUJUAN

Tugas Akhir dengan Judul :

ANALISIS PENGENDALIAN KUALITAS KEMASAN AIR MINUM MURNI JENIS CUP PADA CV. AL ABRAR SURAKARTA

Surakarta, 11 Juni 2012

Telah disetujui oleh Dosen Pembimbing

Dra. Soemarjati Tj, MM

commit to user

HALAMAN PENGESAHAN

Tugas Akhir dengan Judul :

ANALISIS PENGENDALIAN KUALITAS KEMASAN AIR MINUM MURNI JENIS CUP PADA CV. AL ABRAR SURAKARTA

Telah disahkan oleh Tim Penguji Tugas Akhir

Program Studi Diploma 3 Manajemen Bisnis

Fakultas Ekonomi Universitas Sebelas Maret

Surakarta, 19 Juli 2012

Tim Penguji Tugas Akhir

Dra. Ignatia Sri Seventi Pudjiastuti, M.Si

NIP. 19550731 198203 2 001 Penguji

Dra. Soemarjati Tj, MM

commit to user

MOTTO

Sesungguhnya sesudah kesulitan ada kemudahan, maka apabila kamu telah

selesai ( urusan dunia ) maka bersungguh-sungguhlah ( dalam beribadah )

kepada Tuhanlah hendaknya kamu berharap.

( Q.s Alam Nasyrah, 6-8 )

Kunci sukses adalah tidak memperhatikan hasil akhir, kerjakan yang terbaik pada saat ini,

dan biarlah hasil akhir terbentuk dengan sendirinya

( J. Donald Waiters)

Dan bahwasanya seorang manusia tiada memperoleh selain apa yang telah

diusahakanya. Dan bahwasanya usahanya itu kelak akan

diperlihatkan ( kepadanya )

( Q.s An Najm, 39-40 )

Ketekunan membuat yang mustahil menjadi mungkin, yang mungkin menjadi kemungkinan

besar, dan kemungkinan besar menjadi sebuah kepastian

( Robert Half )

Hari kemarin adalah pengalaman, hari esok adalah tantangan, dan hari ini adalah kenyataan

yang harus diisi dengan penuh harapan, kegembiraan, dan keberanian

commit to user

PERSEMBAHAN

Hasil karya ini kupersembahkan untuk :

J

Mamaku tercinta yang selalu memberikan semangat baik moril maupun

materiil serta doa untuk masa depanku

J

Almarhum papa yang telah memberikan nasehat, kasih sayang, dan

doanya. Terima kasih untuk semuanya.

J

Pakdhe dan Budheku yang telah membantu membiayai kuliah dan

memberikan motivasi serta arahan untuk terus maju mencapai kesuksesan

J

Kakak dan adikku tersayang yang selalu memberikan motivasi untuk terus

maju mencapai kesuksesan

J

Almamaterku UNS

commit to user

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT, yang telah

melimpahkan rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan

Laporan Tugas Akhir dengan Judul ”ANALISIS PENGENDALIAN KUALITAS

KEMASAN AIR MINUM MURNI JENIS CUP PADA CV. AL ABRAR

SURAKARTA”

Tugas akhir ini disusun untuk memenuhi Syarat-syarat Mencapai Gelar

Ahli Madya pada program Diploma 3 Program Studi Manajemen Bisnis Fakultas

Ekonomi Universitas Sebelas Maret Surakarta.

Dalam kesempatan ini penulis menyadarai bahwa keberhasilan dalam

penulisan tugas akhir ini tidak lepas dari bimbingan, bantuan, dukungan dan

petunjuk dari berbagai pihak baik moril maupun materiil. Oleh karena itu, dalam

kesempatan ini dengan rasa hormat penulis menyampaikan terima kasih yang

sebesar-besarnya kepada :

1. Bapak Dr. Wisnu Untoro, Ms Selaku Dekan Fakultas Ekonomi Universitas

Sebelas Maret Surakarta.

2. Ibu Sinto Sunaryo SE, M.Si selaku ketua Program Studi Manajemen Industri

yang telah memberikan ijin kepada penulis untuk melakukan kegiatan magang

sebagai syarat penyusunan Tugas Akhir.

3. Dra. Soemarjati Tj, MM selaku Dosen Pembimbing yang telah memberikan

pengarahan, bimbingan, motivasi, dan saran sehingga Tugas Akhir ini dapat

diselesaikan dengan baik dan tepat waktu.

commit to user

5. Bapak Drs. Medi selaku Kepala Divisi yang telah berkenan memberikan

kesempatan kepada penulis untuk melakukan magang kerja dan penelitian

pada CV. AL ABRAR Divisi AMDK Kaafur.

6. Bapak Indro, Mbak Fatimah, Mbak Siti, Mbak Pipin yang telah memberikan

informasi dan arahan selama magang.

7. Seluruh staff dan karyawan CV. AL ABRAR Divisi AMDK Kaafur yang

tidak dapat penulis sebutkan satu per satu.

8. Semua teman-teman Manajemen Industri angkatan 2009 yang selama ini

menimba ilmu bersama baik suka maupun duka.

9. Mamaku, Kakakku, Adikku, dan Keluarga besarku yang selalu memberikan

semangat dalam pembuatan tugas akhir ini. Terima kasih atas semuanya.

10.Semua pihak yang telah membantu, namun tidak dapat sebutkan satu persatu.

Terima kasih

Penulis menyadari bahwa dalam penyusunan Tugas Akhir ini masih jauh

dari sempurna. Oleh karena itu, saran dan kritik yang bersifat membangun akan

penulis terima dengan senang hati. Semoga karya sederhana ini dapat bermanfaat

bagi pihak-pihak yang membutuhkan.

Surakarta, 11 Juni 2012

commit to user

DAFTAR ISI

Halaman

HALAMAN JUDUL ... i

ABSTRAK ... ii

HALAMAN PERSETUJUAN ... iii

HALAMAN PENGESAHAN ... iv

MOTTO ... v

PERSEMBAHAN ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xiv

BAB I PENDAHULUAN A. Latar Belakang ... 1

B. Rumusan Masalah ... 3

C. Tujuan Penelitian ... 4

D. Manfaat Penelitian ... 4

E. Metode Penelitian ... 5

commit to user

BAB II TINJAUAN PUSATAKA

A. Pengertian Pengendalian ... 12

B. Pengertian Kualitas ... 12

C. Pengertian Pengendalian Kualitas ... 13

D. Tujuan Pengendalian Kualitas ... 13

E. Faktor-faktor Yang Mempengaruhi Kualitas ... 14

F. Prosedur Pengawasan Kualitas... 16

G. Dimensi Kualitas ... 18

H. Ruang Lingkup Pengendalian Kualitas ... 19

I. Alat-alat Pendukung Dalam Pengendalian Kualitas ... 20

J. Metode-metode Pengendalian Kualitas ... 22

BAB III PEMBAHASAN A. Gambaran Umum Perusahaan 1. Sejarah Perusahaan ... 26

2. Tujuan Perusahaan ... 28

3. Struktur Organisasi Perusahaan ... 29

4. Aspek Personalia ... 36

5. Aspek Produksi ... 40

6. Aspek Pemasaran ... 46

B. Laporan Magang Kerja 1. Pengertian Magang Kerja ... 46

commit to user

3. Prosedur Magang Kerja ... 47

4. Tujuan Magang Kerja ... 47

5. Kegiatan Magang Kerja ... 48

C. Pembahasan Masalah

1. Analisis C-chart ... 49

2. Analisis Diagram Pareto ... 53

3. Analisis Diagram Sebab Akibat ... 55

BAB IV PENUTUP

A. Kesimpulan ... 59

B. Saran ... 60

commit to user

DAFTAR TABEL

Halaman

Tabel 3.1

Data Jumlah Tenaga Kerja CV. AL ABRAR Divisi AMDK Kaafur ... 37

Tabel 3.2

Data Kerusakan Cup CV. AL ABRAR Divisi AMDK Kaafur ... 49

Tabel 3.3

commit to user

DAFTAR GAMBAR

Gambar 1.1

Contoh Bagan C-chart ... 8

Gambar 1.2

Contoh Diagram Pareto ... 9

Gambar 1.3

Contoh Diagram Sebab Akibat ... 9

Gambar 1.4

Kerangka Pemikiran ... 10

Gambar 3.1

Struktur Organisasi CV. AL ABRAR Divisi AMDK Kaafur ... 29

Gambar 3.2

Alur Proses Produksi CV. AL ABRAR Divisi AMDK Kaafur ... 45

Gambar 3.3

Grafik C-chart ... 52

Gambar 3.4

Diagram Pareto ... 54

Gambar 3.5

commit to user

DAFTAR LAMPIRAN

Lampiran 1. Contoh Kerusakan Cup

Lampiran 2. Surat Keterangan Magang

Lampiran 3. Surat Penilaian Magang

commit to user

ANALISIS PENGENDALIAN KUALITAS KEMASAN AIR MINUM MURNI JENIS CUP PADA CV. AL ABRAR SURAKARTA

Triana Hapsariningtyas Sofia F3509079

Penelitian ini dilaksanakan pada CV. AL ABRAR Divisi AMDK Kaafur (Air Minum Dalam Kemasan) yang memproduksi air minum murni. Rumusan masalah yang diambil adalah 1) Bagaimana proses pembuatan air murni? 2) Berapakah tingkat rata-rata kerusakan produk jenis cup dengan metode C-chart? 3) Berapakah batas pengendalian atas (UCL), dan batas pengendalian bawah (LCL) kerusakan produk jenis cup dengan metode C-chart? 4) Apakah terdapat kerusakan pada produk jenis cup yang out of control? 5) Apa saja penyebab kerusakan produk jenis cup?. Tujuan dari penelitian ini adalah 1) Untuk mengetahui proses pembuatan air murni, 2) Untuk mengetahui tingkat rata-rata kerusakan produk jenis cup dengan metode C-chart, 3) Untuk mengetahui batas pengendalian atas (UCL), dan batas pengendalian bawah (LCL) kerusakan produk jenis cup dengan metode C-chart, 4) Untuk mengetahui ada tidaknya kerusakan pada produk jenis cup yang out of control, 5) Untuk mengetahui penyebab kerusakan produk jenis cup.

Metode pembahasan yang digunakan dalam penelitian ini adalah 1) Metode analisis bagan kendali C-chart, 2) Diagram pareto, 3) Diagram sebab-akibat. Sumber data yang digunakan adalah data langsung dari CV. AL ABRAR Divisi AMDK Kaafur berupa data produksi dan data kerusakan cup tahun 2011.

Dari analisis bagan kendali C-chart dapat diketahui sebesar 2509.16 UCL

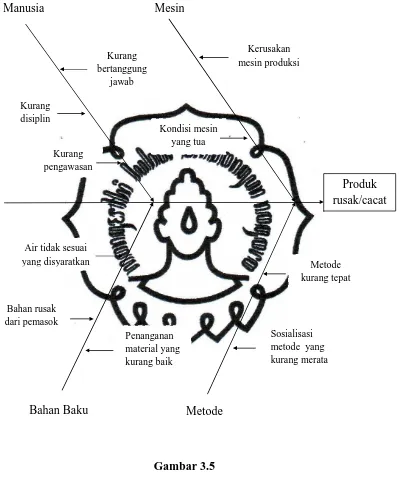

sebesar 2659.44, LCL sebesar 2358.89. Pada tahun 2011 dalam satu kali periode produksi terdapat 5 kesalahan yang berada diluar batas kendali (out of control) ini dapat dilihat dalam grafik C-chart. Dari hasil analisis diagram pareto dapat diketahui bahwa jenis kerusakan adalah 1) Bocor cup sebesar 21898 atau 72.73%, 2) Bocor lid sebesar 6056 atau 20.11%, 3) Menceng sebesar 1931 atau 6.41%, 4) Tidak penuh sebesar 225 atau 0,75%. Dari hasil analisis diagram sebab akibat dapat diketahui bahwa kerusakan terjadi karena faktor manusia, mesin, bahan baku, serta metode.

Berdasarkan pembahasan analisis data dan kesimpulan hasil penelitian yang telah dilakukan penulis memberikan saran : 1) Perusahaan perlu adanya mandor untuk pengawasan kinerja karyawan dan pengecekan bahan baku dapat dilakukan secara teliti, 2) Perusahaan harus meningkatan pemeliharaan mesin produksi secara rutin dan berkala, 3) Perusahaan sebaiknya melampirkan instruksi atau tata cara dalam pengoperasian mesin produksi disertai penjelasan secara lisan,

4) Perusahaan dapat mengganti supplier atau pemasok yang menjual bahan baku dengan kecacatan cup terlalu tinggi ataupun pemasok tersebut perlu dinegosiasi agar mau memberi ganti rugi

commit to user

ANALYSIS OF WATER QUALITY CONTROL PACKAGING OF PURE DRINKING CUP IN CV. AL ABRAR SURAKARTA

Triana Hapsariningtyas Sofia F3509079

The research was carried out on the CV. AL Abrar AMDK Kaafur Division (Water Supply in Package) which produces pure drinking water. Formulation of the problem are taken are 1) How does the process of making pure water? 2) What is the average level of damage to the product type cup with a C-chart method? 3) What is the upper control limit (UCL) and lower control limits (LCL) damage to the product type cup with a C-chart method? 4) Is there damage to the product type of cup is out of control? 5) What are the causes of damage to the product type cup? The purpose of this study were 1) To know the process of making pure water, 2) To determine the average level of damage to the product type cup with a C-chart method, 3) To determine the upper control limit (UCL) and lower control limits (LCL) damage to the product type cup with a C-chart method, 4) To determine if there is damage to the product type of cup is out of control, 5) To determine the cause of damage to the product type of cup.

Discussion of the methods used in this study were 1) Method of analysis of control chart C-chart, 2) Pareto diagram, 3) a causal diagram. Source of data used is the data directly from the CV. Abrar AL AMDK Kaafur Division production data and data destruction cup in 2011.

From the analysis of C-chart control chart can be determined by 2509.16

2659.44 at UCL, LCL at 2358.89. In 2011 in a single production period there were 5 errors that are beyond the control limit (out of control) are presented in graphs C-chart. From the analysis of Pareto diagram can be seen that kind of damage are 1) Leaking cup of 21 898 or 72.73%, 2) Leaking lid for 6056 or 20:11%, 3) Skewed at 1931 or 6:41%, 4) is full of 225 or 0.75 %. From the analysis of a causal diagram can be seen that the damage occurred due to human factors, machinery, raw materials, and methods.

Based on the discussion of data analysis and the conclusion of the research has been done the author gives suggestions: 1) Companies need a supervisor to employee performance monitoring and checking of raw material can be carried out carefully, 2) the company must improve the maintenance of production machines regularly and periodically, 3) the Company should attach instructions or procedures for the operation of production machinery with a verbal explanation, 4) The Company may change the supplier or suppliers who sell the raw materials with disabilities cup too high or the supplier would need to be negotiated to compensate

commit to user

BAB I

PENDAHULUAN

A. Latar Belakang Masalah

Perkembangan dunia industri sekarang ini menampakkan kemajuan. Hal

ini terbukti dengan munculnya berbagai produk atau jasa yang beragam di

sektor industri. Keadaan ini menyebabkan perusahaan harus mampu

mempertahankan usahanya dalam menjaga kualitas produk atau jasa yang

dihasilkan. Apabila kualitas produk atau jasa yang dihasilkan baik, maka

perusahaan lebih mudah memasarkan produk yang dihasilkannya dan

semakin banyak pula konsumen yang meminatinya.

Peningkatan kualitas produk atau jasa dapat membantu perusahaan

dalam meningkatkan penjualan dan mengurangi biaya, maka keuntungan

akan meningkat. Perusahaan yang mengabaikan kualitas produkmaupun

jasa, maka perusahaan tersebut sama halnya menghilangkan masa

depanperusahaan. Dalam mempertahankan posisi pasar dan persaingan yang

terpenting adalah kualitas produk atau jasa, sehingga kualitas yang

diharapkan mampu memberikan daya tarik terhadap konsumen.

Kualitas merupakan kemampuansuatu produk atau jasayang

menunjukkan kemampuan produk tersebut dalam menjalankan fungsi untuk

memenuhi kebutuhan konsumen. Untuk menghasilkan produk yang mampu

commit to user

yang mantap mulai dari bahan baku, proses produksi, dan memasarkan

produknya. Untuk dapat menghasilkan produk yang berkualitas baik

diperlukannya pengendalian kualitas. Dengan pengendalian kualitas produk

yang itensif, dapat meningkatkan kualitas suatu produk sehingga akan

menciptakan kepuasan konsumen.

Pengendalian kualitas adalah upaya mengurangi kerugian-kerugian

akibat produk rusak dan banyaknya sisa produk atau scrap (Handoko,

2000:435). Menurut Nasution (2003:20) pengendalian kualitas adalah suatu

pendekatan usaha yang mencoba untuk memaksimumkan daya saing

organisasi melalui perbaikan terus menerus terhadap produk, jasa, tenaga

kerja, proses, dan lingkungan.

CV. AL ABRAR Divisi AMDK Kaafur merupakan perusahaan yang

menghasilkan Air Minum Dalam Kemasan yang mengutamakan kualitas

produk. CV. AL ABRAR Divisi AMDK Kaafur memproduksi 5 varian

produk, yaitu galon 19 lt, botol 330 ml, botol 600 ml, botol 1500 ml,

cup/gelas 240 ml. Dalam memproduksi produk tersebut terdapat beberapa

kendala atau masalah yang dihadapi terkait kerusakan produk, yaitu pada

produk galon 19 lt terdapat kerusakan antara lain bocor atas, bocor tengah,

bocor bawah, dan bocor dasar. Sedangkan kerusakan yang terjadi pada

produk botol 330 ml, 600 ml, 1500 ml terdapat kerusakan yaitu penyok,

kotor, giur. Adapun kerusakan yang terjadi pada produk cup adalah bocor

lid, tidak penuh, bocor cup, dan menceng. Pada produk jenis cup penyebab

commit to user

proses pengisian, pengangkutan atau pengiriman cup ke armada. Sedangkan

faktor extern belum dapat diketahui secara pasti penyebab kerusakan produk

jenis cup tersebut.

Dari latar belakang di atas maka penulis mengambil judul “ANALISIS

PENGENDALIAN KUALITAS KEMASAN AIR MINUM MURNI JENIS CUP PADA CV. AL ABRAR SURAKARTA”.

B. Rumusan Masalah

Berdasarkan uraian latar belakang diatas, maka penulis merumuskan

masalah sebagai berikut :

1. Bagaimana proses pembuatan air murni ?

2. Berapakah tingkat rata-rata kerusakan produk jenis cup dengan metode

C-chart ?

3. Berapakah batas pengendalian atas (UCL) dan batas pengendalian

bawah (LCL) kerusakan produk jenis cup dengan metode C-chart ?

4. Apakah terdapat kerusakan pada produk jenis cup yang out of control ?

commit to user

C. Tujuan Penelitian

Berdasarkan uraian rumusan masalah diatas, maka tujuan yang ingin dicapai

dalam penelitian ini adalah :

1. Untuk mengetahui proses pembuatan air murni.

2. Untuk mengetahui tingkat rata-rata kerusakan produk jenis cup dengan

metode C-chart.

3. Untuk mengetahui batas pengendalian atas (UCL) dan batas

pengendalian bawah (LCL) kerusakan produk jenis cup dengan metode

C-chart.

4. Untuk mengetahui ada tidaknya kerusakan pada produk jenis cup yang

out of control.

5. Untuk mengetahui penyebab kerusakan produk jenis cup.

D. Manfaat Penelitian

1. Bagi perusahaan :

Memberikan informasi dan masukan pada perusahaan mengenai kualitas

produk yang dihasilkannya agar dapat tercapai produk yang berkualitas

dengan biaya yang efisien.

2. Bagi penulis :

Untuk menambah wawasan dan pengetahuan dalam bidang produksi

tentang pengendalian kualitas pada sebuah perusahaan.

3. Bagi pihak lain :

Sebagai sumber referensi bagi pihak lain yang akan meneliti dengan

commit to user

E. Metode Penelitian

1. Desain Penelitian

Penelitian ini merupakan penelitian deskriptif, yaitu memperoleh

jawaban dari pertanyaan tentang siapa, kapan, dimana, dan bagaimana

dari suatu topik penelitian (Sumarni dan Wahyuni, 2006:52).

Dalam penelitian ini peneliti menggumpulkan data yang terkait

pengendalian kualitas dengan metode C-chart untuk mengetahui jumlah

kerusakan produk dan penyebabnya.

2. Objek penelitian

Penelitian ini dilakukan di CV. AL ABRAR Divisi AMDK Kaafur yang

beralamat di Jl. KH Agus Salim 36 B, Sondakan, Laweyan. Perusahaan

tersebut merupakan salah satu perusahaan yang bergerak di bidang Air

Minum Dalam Kemasan dan memproduksi 5 varian produk, yaitu galon

19 lt, botol 330 ml, botol 600 ml, botol 1500 ml, cup/gelas 240ml.

3. Sumber data

a. Data primer

Yaitu data yang diperoleh dengan survei lapangan yang

menggunakan semua metode pengumpulan data original (Kuncoro,

2003:127). Data primer dalam penelitian ini berupa penyebab

kerusakan, cara penangannya, bahan dan alat-alat yang digunakan

commit to user

b. Data Sekunder

Yaitu data yang telah dikumpulkan oleh lembaga pengumpul dan

dipublikasikan pada masyarakat pengguna data (Kuncoro,

2003:127). Data yang digunakan berupa data tentang pengendalian

kualitas dan sejarah perusahaan.

4. Teknik pengumpulan data

a. Wawancara

Metode pengumpulan data dengan cara bertanya langsung dengan

pihak-pihak yang berhubungan dan yang berwenang untuk

memberikan data yang berkaitan dengan penelitian, antara lain : data

tentang bahan baku, karyawan, dan jam kerja.

b. Observasi (pengamatan)

Pengamatan langsung terhadap objek yang diteliti sehingga diperoleh

data yang akurat, antara lain adalah : data mesin yang digunakan,

data proses produksi.

c. Studi pustaka

Pengumpulan data dengan cara mengambil atau membaca dari

beberapa sumber pustaka yang berhubungan dengan masalah yang

diteliti. Antara lain adalah : data sejarah perusahaan dan data tentang

commit to user

5. Teknik analisis data

Teknik analisis data yang digunakan dalam penelitian ini adalah

a. Metode C-chart

Metode ini digunakan untuk mengendalikan jumlah kecacatan

perunit output (Render&Heizer, 2001:124). Langkah-langkah yang

digunakan metode C-chart yaitu :

1) Menentukan rata-rata kerusakan

=

Keterangan :

= Rata-rata jumlah produk cacat

= Jumlah produk cacat

=Banyaknya waktu yang diobservasi

2) Mencari standar deviasi

σ

c =

Keterangan :

σ

c

= Standar Deviasi= Rata-rata jumlah produk cacat perunit

3) Menentukan batas pengendalian

a) Batas pengendalian atas (UCL)

UCL = + 3σc

b) Batas pengendalian bawah (LCL)

commit to user

UCL

CL

LCL

Gambar 1.1 Contoh Bagan C-chart

b. Diagram Pareto

Diagram pareto merupakan sebuah metode untuk mengelola

kesalahan, masalah atau kecacatan untuk membantu memusatkan

perhatian pada penyelesaian masalah (Render&Heizer, 2004:266).

Langkah-langkah pengerjaan sebagai berikut :

1. Menentukan prosentase untuk setiap jenis kerusakan. Data yang

diolah untuk mengetahui % kerusakan dihitung dengan

menggunakan rumus jumlah kerusakan pada jenis.

% kerusakan = x 100 %

2. Mengurutkan jenis kerusakan yang jumlahnya paling besar ke

commit to user

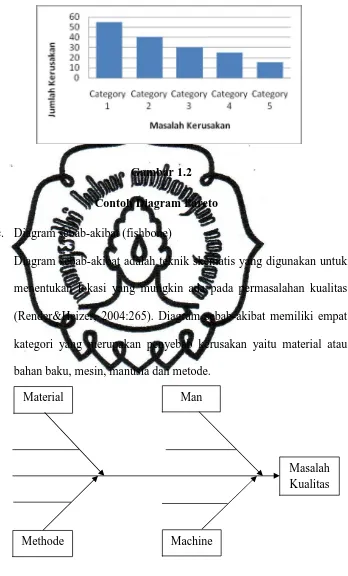

Gambar 1.2 Contoh Diagram Pareto

c. Diagram sebab-akibat (fishbone)

Diagram sebab-akibat adalah teknik skematis yang digunakan untuk

menentukan lokasi yang mungkin ada pada permasalahan kualitas

(Render&Heizer, 2004:265). Diagram sebab-akibat memiliki empat

kategori yang merupakan penyebab kerusakan yaitu material atau

bahan baku, mesin, manusia dan metode.

Gambar 1.3

Contoh Diagram Sebab Akibat

Man Material

Masalah Kualitas

commit to user

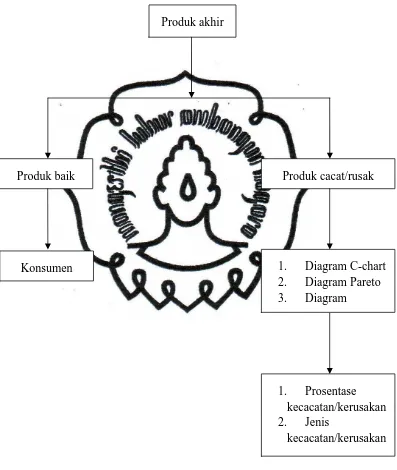

F. Kerangka pemikiran

Gambar 1.4 Kerangka Pemikiran

1. Prosentase

kecacatan/kerusakan

2. Jenis

kecacatan/kerusakan Produk akhir

Produk cacat/rusak

1. Diagram C-chart

2. Diagram Pareto

3. Diagram

Fishbone Produk baik

commit to user

Untuk menjaga agar kualitas produk tetap sesuai dengan standar yang

ditetapkan oleh perusahaan maka diperlukan pengendalian kualitas.

Pengendalian dilakukan agar produk dapat dipisahkan antara produk baik

dan produk rusak. Pada produk yang cacat atau rusak kemudian dianalisis

dengan menggunakan metode C-chart yaitu untuk mengetahui apakah

kerusakan masih dalam batas pengendalian atau out of control. Diagram

pareto yang berfungsi untuk mengetahui tingkat kerusakan produk.

Kemudian dianalisis dengan diagram fishbone juga disebut diagram tulang

ikan yang digunakan untuk mengetahui akibat dari suatu masalah untuk

diambil tindakan perbaikan.

Hasil analisis dapat dijadikan rekomendasi bagi perusahaan untuk

memperbaiki kualitas produk dan sebagai tolak ukur dalam pengendalian

commit to user

BAB II

TINJAUAN PUSTAKA

A. Pengertian Pengendalian

Menurut Yamit (2004:33) pengendalian adalah keseluruhan fungsi atau

yang dilakukan untuk menjamin tercapainya sasaran perusahaan dalam hal

kualitas produk dan jasa pelayanan yang diproduksi.

B. Pengertian Kualitas

Kualitas merupakan suatu hal yang sangat penting di eramodern saat ini.

Karena konsumen sangat menginginkan suatu produk yang berkualitas

untuk memenuhi kebutuhan hidupnya, sehingga perusahaan dituntut untuk

menciptakan suatu produk yang berkualitas demi kelangsungan hidup

perusahaan. Olehsebab itu, perusahaan saat ini harus mengenal dan mengerti

seluk beluk pelanggan dengan memperhatikan kualitas suatu produk yang

dihasilkan. Berikut ini adalah beberapa pengertian kualitas menurut para ahli

ekonomi :

1) Kualitas adalah faktor yang terdapat dalam suatu produk yang

menyebabkan produk tersebut bernilai sesuai dengan maksud untuk apa

commit to user

2) Kualitas adalah keseluruhan fitur dan karakteristik produk atau jasa yang

mampu memuaskan kebutuhan yang terlihat atau yang tersamar

(Render&Heizer,2004 : 253).

C. Pengertian Pengendalian Kualitas

Pengendalian kualitas merupakan suatu proses yang mengukur keluaran

relatif terhadap standar dan akan melakukan keluaran yang tidak sesuai.

Kelayakan produk harus diperiksa dan diuji sebelum dan sesudah diproduksi

agar terjamin kualitasnya. Berikut beberapa pengertian pengendalian

kualitas, antara lain :

1) Pengendalian kualitas adalah kegiatan terpadu mulai dari pengendalian

standar kualitas bahan, standar proses produksi, barang setengah jadi,

barang jadi sampai standar pengiriman produk akhir ke konsumen agar

barang atau jasa yang dihasilkan sesuai dengan spesifikasi kualitas yang

direncanakan (Yamit, 2004:33).

2) Pengendalian kualitas adalah upaya mengurangi kerugian-kerugian

akibat produk rusak dan banyaknya sisa produk atau scrap (Handoko,

2000:435).

D. Tujuan Pengendalian Kualitas

Pengendalian kualitas merupakan kegiatan yang penting dalam

perusahaan untuk mengetahui kerusakan yang terjadi pada produk, sehingga

commit to user

dengan standar yang telah ditetapkan oleh perusahaan. Menurut Handoko

(2000:454) tujuan pengendalian kualitas adalah

1) Mengurangi kesalahan dan meningkatkan mutu

2) Mengilhami kerja tim yang lebih baik

3) Mendorongketerlibatandalamtugas

4) Meningkatkan motivasi pada karyawan

5) Menciptakan kemampuan memecahkan masalah

6) Memperbaiki komunikasi dan mengembangkan hubungan antara

manajer dengan karyawan

7) Mengembangkan kesadaran akan keamanan yang tinggi

8) Memajukan karyawan serta mengembangkan produk dengan baik

E. Faktor-faktor yang mempengaruhi kualitas

Faktor-faktor yang mempengaruhi kualitas menurut Yamit (2003:92)

ialah :

1. Faktor-faktor yang secara umum mempengaruhi kualitas dapat

diklasifikasikan sebagai berikut :

a) Fasilitas operasi seperti kondisi fisik bangunan

b) Peralatan dan perlengkapan

c) Bahan baku dan material

d) Pekerja atau staf organisasi

2. Faktor-faktor yang secara khusus mempengaruhi kualitas dapat

commit to user a) Pasar atau tingkatan persaingan

Persaingan sering merupakan faktor penentu dalam menetapkan

tingkat kualitas output suatu perusahaan, maka tinggi tingkat

persaingan akan memberikan pengaruh pada perusahaan untuk

menghasilkan produk yang berkualitas.

b) Tinjauan organisasi (organization objective)

Apakah perusahaan bertujuan untuk menghasilkan volume output

tinggi, barang yang berharga rendah, atau barang yang berharga

mahal.

c) Testing produk (produk testing)

Testing yang kurang memadai terhadap produk yang dihasilkan

dapat berakibat kegagalan dalam mengungkapkan kekurangan yang

terdapat pada produk.

d) Desain produk (produk design)

Cara mendesain produk pada awalnya dapat menentukan kualitas

produk itu sendiri.

e) Proses produksi

Prosedur untuk memproduksi produk dapat juga menentukan kualitas

produk itu sendiri.

f) Kualitas input

Jika bahan yang digunakan tidak memenuhi standar, tenaga kerja

tidak terlatih atau perlengkapan yang digunakan tidak tepat akan

commit to user g) Perawatan perlengkapan

Apabila perlengkapan tidak dirawat secara tepat atau suku cadang

tidak tersedia, maka kualitas produk akan kurang dari semestinya.

h) Standart kualitas

Jika perhatian terhadap kualitas dalam organisasi tidak tampak, tidak

ada testing maupun inspeksi maka output yang berkualitas tinggi

sulit dicapai.

i) Umpan balik konsumen

Jika perusahaan kurang sensitive terhadap keluhan-keluhan

konsumen, kualitas produk tidak akan meningkat secara signifikan.

Sedangkan menurut Prawirosentono (2007:17) faktor-faktor yang

mempengaruhi kualitas, yaitu :

a) Bentuk rancangan dari suatu barang atau jasa (designing).

b) Bahan baku yang digunakan (raw material).

c) Cara menjual atau mengirim ke konsumen serta cara mengemas dan

melayani konsumen (packaging and delivering).

d) Digunakan atau dipakainya barang atau jasa tersebut oleh konsumen

(using).

F. Prosedur Pengawasan Kualitas

Menurut Handoko (2000 : 430) prosedur pengawasan kualitas dapat

commit to user

1. Inspeksi

Produk dan jasa selalu diperiksa agar sesuai dengan standar yang

telah ditetapkan dalam golongan produk yang berkualitas baik maupun

yang rusak, dari hal tersebut dapat dilakukan dalam hal yang

berpengaruh pada proses produksi dan dari produk rusak dapat

disingkirkan. Pemeriksaan produk selama proses produksi juga bertujuan

menghindarkan dari pengerjaan satuan yang sebenarnya telah rusak,

sehingga tujuan utama daripada inspeksi adalah menghentikan

pembuatan produk yang rusak. Dalam hal melakukan inspeksi ada

beberapa pedoman umum untuk menentukan kapan sebaiknya inspeksi

dilakukan :

a. Inspeksi setelah operasi-operasi yang cenderung memproduksi

barang-barang salah agar tidak ada kerja lebih dilakukan pada barang-barang-barang-barang

jelek.

b. Inspeksi sebelum operasi-operasi yang menekan biaya agar berbagai

operasi ini tidak akan dilaksanakan pada barang-barang yang telah

rusak.

c. Inspeksi sebelum operasi-operasi dimana produk-produk salah

mungkin menghentikan dan akan menghentikan dan akan

memacetkan mesin-mesin.

d. Inspeksi sebelum operasi-operasi menutup kerusakan-kerusakan

commit to user

e. Inspeksi sebelum operasi-operasi perakitan yang tidak dapat dilakukan

seperti pengelasan komponen, pencampuran warna.

f. Pada mesin-mesin automatic inspeksi dilakukan pada unit pertama dan

unit terakhir tetapi hanya kadang-kadang untuk unit-unit diantaranya :

g. Inspeksi komponen-komponen akhir.

h. Inspeksi sebelum penggudangan

i. Inspeksi pengujian dan produk jadi.

2. Acceptance Sampling

Sampling merupakan suatu proses observasi atau pengamatan yang

dilakukan dengan cara mengambil sebagian kecil dari sekumpulan

produk untuk mewakili populasi.

G. Dimensi kualitas

Menurut (Garvin dalam Yamit, 2004:10) berdasarkan prespektif kualitas,

Garvin mengembangkan dimensi kualitas kedalam delapan dimensi yang

dapat digunakan sebagai dasar perencanaan strategis terutama bagi

perusahaan atau manufaktur yang menghasilkan barang. Kedelapan dimensi

tersebut adalah sebagai berikut :

1) Performance (kinerja) yaitu karakteristik pokok dari produk inti.

2) Feature yaitu karakteristik pelengkap atau tambahan.

3) Realitability (kehandalan) yaitu kemungkinan tingkat kegagalan

commit to user

4) Conformance (kesesuaian) yaitu sejauh mana karakteristik desain dan

operasi memenuhi standar-standar yang telah ditetapkan sebelumnya.

5) Durability (daya tahan) yaitu berapa lama produk dapat terus digunakan.

6) Serviceability yaitu meliputi kecepatan, kompetensi, kenyamanan,

kemudahan dalam pemeliharaan dan penanganan keluhan yang

memuaskan.

7) Estetika yaitu menyangkut corak, rasa, dan daya tarik produk.

8) Perceived yaitu menyangkut citra dan reputasi produk serta tanggung

jawab perusahaan terhadapnya.

H. Ruang Lingkup Pengendalian Kualitas

Ruang lingkup pengendalian kualitas sangat luas karena menyangkut

beberapa unsur yang mempengaruhi kualitas harus dimasukkan dan

dipertimbangkan. Menurut Prawirosentono (2007:77) pengendalian kualitas

secara garis besar dikelompokkaan menjadi tiga yaitu :

a) Pengendalian kualitas bahan yaitu pengendalian kualitas yang dilakukan

sejak penerimaan bahan baku di gudang selama penyimpanan dan waktu

bahan baku yang akan dimasukkan dalam proses produksi.

b) Pengendalian kualitas dalam proses pengolahan yaitu pengendalian

kualitas yang dilakukan dengan mengawasi tiap tahap proses produksi

sehingga kesalahan yang terjadi dalam proses produksi dapat diketahui

commit to user

c) Pengendalian kualitas produk akhir yaitu pengendalian kualitas yang

dilakukan dengan pengecekan kualitas terhadap produk akhir supaya

produk yang rusak atau cacat tidak sampai ke tangan konsumen.

Dengan mengetahui ruang lingkup pengendalian kualitas tersebut,

maka perusahaan akan lebih mudah dalam mengatasi masalah yang

terjadi terutama terhadap masalah kualitas.

I. Alat-alat Pendukung dalam Pengendalian Kualitas

Menurut Render, Heizer (2004:263-268) kualitas tidak selalu

merupakan sebuah kecelakan melainkan hasil usaha yang pandai yang

dilakukan perusahaan. Didalam usaha pengendalian kualitas terdapat tujuh

alat yang diperkenalkannya, yaitu :

a) Lembarpengecekan (check sheet)

Lembar pengecekan adalah suatu formulir yang didesain untuk mencatat

data dan berfungsi dalam membantu analisis untuk menentukan fakta

atau pola yang mungkin bisa membantu analisis selanjutnya.

b) Diagram sebar atau pencar (scatter diagram)

Diagram sebar atau pencar adalah sebuah grafik nilai sebuah variabel

yang dihadapkan dengan variabel lain. Diagram ini menunjukkan

hubungan antar dua perhitungan.

commit to user

Diagram sebab-akibat adalah suatu alat untuk mengenal elemen proses

atau penyebab yang mungkin memberikan pengaruh pada hasil. Diagram

ini menggambarkan sebuah diagram yang bentuknya menyerupai tulang

ikan, untuk mengetahui masalah pengendalian kualitas terhadap

pelanggan perusahaan yang tidak puas.

d) Diagram pareto (pareto chart)

Diagram pareto adalah metode untuk mengelola kesalahan, masalah atau

produk cacat untuk membantu memusatkan perhatian pada usaha

penyelesaian masalah. Setelah diagram pareto dibuat untuk langkah

selanjutnya ialah mencari penyebab kerusakan serta mencari cara untuk

mengurangi kerusakan produk tersebut.

e) Histogram

Histogram menunjukkan cakupan nilai sebuah perhitungan frekuensi dari

setiap nilai yang terjadi dan peristiwa yang paling sering terjadi serta

variasi dalam pengukuran.

f) Bagan kendali atau control chart

Bagan kendali adalah suatu metode untuk mengetahui apakah terdapat

produk cacat yang out of control atau masih dalam batas pengendalian.

g) Diagram alir

Diagram alir adalah diagram yang secara garis besar menyajikan sebuah

proses dengan menggunakan kotak dan garis yang berhubungan.

Diagram ini merupakan alat yang sangat baik untuk memahami sebuah

commit to user

J. Metode-metode Pengendalian Kualitas

Pengendalian kualitas dapat dilakukan dengan berbagai macam

metode. Menurut Render, Heizer (2001:124) memberikan beberapa

metode pengendalian kualitas, yaitu:

1. Control chart untuk data variabel

Data variabel control chart merupakan data variabel tersambung yang

dapat diukur, misalnya berat, panjang, volume, tinggi. Data variabel

control chart yang umum digunakan ialah

a. Mean chart (X-chart) menggunakan rata-rata proses dari sampel.

Mean dari tiap sampel dihitung dan digambar pada grafik, titik-titik

atau point tersebut yang merupakan mean sampel.

UCL = +

.R

LCL = -

.R

Keterangan :

UCL = Batas kendali atas

LCL = Batas kendali bawah

R = Range (selang)

= Nilai yang ditemukan

commit to user

b. Range chart (R-chart)

Range adalah perbedaan nilai terkecil dan terbesar dalam sampel.

R-chart lebih mencerminkan variabilitas proses dari pada kecondongan

terhadap nilai mean.

=

= Range tiap sampel

= Jumlah sampel

ΣR = Range rata-rata dan garis tengah sampel

UCL =

.

LCL=

.

Keterangan :

= Nilai yang ditemukan

= Nilai yang ditemukan

= Batas kendali atas

LCL = Batas kendali bawah

2) Control chart untuk data atribut

Bagan control ini digunakan dari pengukuran karakteristik produk yang

dievaluasi dengan suatu pilihan diskret, misalnya baik/buruk, ya/tidak

commit to user

a. P-chart

Bagan ini menunjukkan pecahan dari kerusakan atau kecacatan

produk dalam sampel dengan berbagai statistik sampel, misalnya per

hari, per mesin.

=

eterangan :

Σp = Jumlah produk rusak

n = Jumlah Sampel

= Rata-rata sampel dari proporsi kerusakan

UCL = + z

.σp

LCL = -

z.σp

:

z = Jumlah standar deviasi rata-rata proses

σp = Standar deviasi dari proporsi sampel

UCL = Batas kendali atas

commit to user

b. C-chart

Bagan ini memperlihatkan banyaknya jumlah kerusakan atau

kecacatan perunit output.

=

Keterangan :

= Rata-rata jumlah produk cacat

= Total jumlah produk cacat

= Banyaknya waktu yang diobservasi

σ

c =

Keterangan :

σ

c

= Standar Deviasi= Rata-rata jumlah produk cacat perunit

UCL =

+ 3σc

LCL = –

3σc

Keterangan :

= Rata-rata jumlah produk cacat

σc = Standar deviasi

UCL = Batas kendali atas

commit to user

BAB III

PEMBAHASAN

A. Gambaran Umum Perusahaan 1. Sejarah Perusahaan

CV. AL ABRAR Divisi AMDK Kaafur merupakan sebuah

perusahaan yang menghasilkan Air Minum Dalam Kemasan (AMDK)

yang memproduksi air mium murni. Perusahaan ini didirikan pada bulan

April 2004 di Jl. KH Agus Salim 36 B, Sondakan, Laweyan Surakarta,

dengan SIUP. No 517/0253/PK/VI/2004 dan BPOM RI MD :

249111001296.

Produk yang dihasilkan yaitu air minum murni “KAAFUR”. Air

minum murni ini adalah hasil proses filter berteknologi tinggi dengan

tingkat kemurnian sampi 99 % diukur dengan Elektroda Air dan Total

Dissolved Solid (TDS), didukung proses akhir ozonisasi dan

(Ultraviolet) UV sehingga tidak ada apa-apa lagi termasuk mineral. Air

minum ini tidak akan berlumut bila dijemur dalam waktu sekian tahun.

Bagi orang yang belum terbiasa minum air murni “KAAFUR” kesan

pertama terkadang terasa pahit karena “KAAFUR” adalah air murni

yang tidak ada apa-apanya lagi dalam air, termasuk garam dan gula.

commit to user

racun berupa endapan-endapan yang tidak berguna bagi tubuh kita,

sehingga saat pelarutan itulah timbul rasa pahit.

Produk air minum murni ini awal berdirinya bernama TASNIM

dengan mengusung “Air Minum Kesehatan”, kemudian pada tahun 2005

TASNIM berubah nama menjadi Kaafur karena pada waktu didaftarkan

untuk SNI (Standar Nasional Indonesia) di Jakarta ternyata sudah ada

yang mendaftarkan dengan nama TASNIM, sehingga harus mengubah

nama menjadi Kaafur sampai dengan sekarang. Nama Kaafur sendiri

berasal dari bahasa Arab yang artinya air yang turun dari surga.

Air minum Kaafur telah mencapai perkembangan yang cukup

menggembirakan, semula dari kapasitas 10.000 liter/hari dan saat ini

ditingkatkan menjadi 25.000 liter/hari. Perusahaan air minum murni

Kaafur telah memproduksi dalam 5 kemasan varian produk yaitu galon

19 liter, botol 330 ml, botol 600 ml, botol 1500 ml, dan cup/gelas 240

ml. Peningkatan mutu dan kepuasan pelanggan merupakan komitmen

dari CV. AL ABRAR Divisi Air Minum Dalam Kemasan (AMDK),

Kaafur sebagai perusahaan pendistribusian air minum murni dengan

menetapkan kebijakan mutu :

1. Memproduksi Air Minum Dalam Kemasan (AMDK) sesuai dengan

Standar Nasional Indonesia.

2. Berupaya mengelola perusahaan secara professional dengan

melibatkan tanggung jawab seluruh karyawan.

commit to user

2. Tujuan Perusahaan

CV. AL ABRAR Divisi AMDK Kaafur didirikan memiliki dua

tujuan baik secara umum maupun khusus.

Tujuan Umum :

1. Memenuhi kebutuhan, memberi kepuasan, dan pelayanan yang baik

bagi pelanggan

2. Membantu pemerintah untuk mencptakan lapangan pekerjaan.

Tujuan Khusus :

Untuk memperoleh keuntungan yang digunakan sebagai sumber

penghasilan perusahaan guna kelangsungan hidup perusahaan dan

sebagian keuntungannya merupakan pendapatan yayasan untuk

commit to user

3. Struktur Organisasi Perusahaan

Gambar 3.1

Struktur Organisasi CV. AL ABRAR Divisi AMDK Kaafur

Sumber : CV. AL ABRAR Divisi AMDK Kaafur

Berdasarkan gambar diatas dapat diuraikan tugas dan tanggung jawab dari

tiap kegiatan dalam struktur organisasi CV. AL ABRAR Divisi AMDK

[image:44.595.101.544.144.599.2]commit to user

1. Direktur

a) Menentukan misi dan tujuan organisasi.

b) Memilih eksekutif.

c) Mendukung eksekutif dan tinjauan terhadap kinerjanya.

d) Memastikan perencanaan organisasi yang efektif.

e) Memastikan sumber daya yang mencukupi.

f) Menentukan dan memantau program dan jasa organisasi.

g) Menentukan image organisasi ke publik.

h) Bertindak sebagai court of appeal (pengendalian perkara).

i) Mengukur kinerjanya sendiri.

2. Quality Assurance

a) Menyelenggarakan kegiatan berdasarkan panduan mutu.

b) Membuat perhitungan biaya, tinjauannya berdasar kualitas.

c) Menindaklanjuti rencana mutu.

d) Melakukan pengontrolan proses dengan teknik statistic.

e) Melakukan analisa penyebab kegagalan.

f) Dalam bertindak mewakili atau persetujuan orang ketiga.

g) Mengadakan sistem audit.

3. Kepala Divisi

a) Semua kebijakan perusahaan termasuk dalam kebijakan serta sasaran

mutu.

b) Melaksanakan tinjauan manjemen sesuai dengan jangka waktu yang

commit to user

c) Pemilihan pemasok komponen produksi.

d) Pemeriksaan pemasok komponen produksi.

e) Pemeriksaan pemasok bahan penolong atau komponen produksi.

f) Menentukan pembelian dengan sistem kredit.

g) Memeriksa keuangan perusahaan.

h) Mengadakan perjanjian dengan pihak luar.

i) Melaksanakan perubahan-perubahan yang diperlukan.

j) Memberikan pengarahan kepada seluruh personel.

4. Kepala Bagian PPIC

a) Membuat planning produksi dan pemasaran berdasarkan repeat order.

b) Membuat statistik dari data pemasaran dan produksi.

c) Memonitor perkembangan atau prestasi pelanggan.

d) Memonitor sirkulasi cup dipelanggan.

e) Melakukan analisa secara berkala.

5. Kepala Bagian Produksi

a) Mengawasi dan bertanggung jawab atas jalannya kegiatan produksi.

b) Mengendalikan proses produksi agar hasilnya selalu sesuai dengan

yang direncanakan.

c) Menjamin bahwa bahan baku, bahan penolong, dan bahan kemasan

yang digunakan dalam proses produksi sesuai dengan persyaratan yang

telah ditetapkan.

d) Menjamin bahwa produk yang dihasilkan sesuai dengan standar yang

commit to user

e) Menyimpan dan memelihara dokumen yang berkaitan dengan kegiatan

produksi.

6. Kepala Bagian Quality Control

a) Cek harian

Memeriksa kondisi air baku

a. Sebelum proses produksi (check physic).

b. Saat air datang dari supplier.

b) Cek mingguan

Memeriksa bakteriologis air yang siap diisikan.

c) Cek Bulanan

Memeriksa bakteriologis air baku yang akan diproses.

d) Cek Insidentil

1) Memeriksa kondisi fisik produk jadi (galon, gelas, botol 330 ml,

botol 600 ml, dan botol 1500 ml).

2) Memeriksa bakteriologis produk jadi (galon, gelas, botol 330 ml,

botol 600 ml, dan botol 1500 ml).

3) Melakukan pemeriksaan ulang terhdap produk yang di-complain

oleh konsumen.

4) Mencatat produk yang tidak sesuai dengan standar.

5) Melakukan pemeriksaan terhadap bahan pembantu yang akan

dipakai untuk proses produksi.

commit to user

7) Menjamin bahwa urutan produksi sudah sesuai dengan persyaratan

SNI.

7. Kepala Bagian Keuangan

a) Mengendalikan seluruh kegiatan yang berkaitan dengan keuangan agar

sesuai dengan anggaran.

b) Mengendalikan piutang perusahaan.

c) Bertanggung jawab atas keluaran dan masuknya keuangan perusahaan.

8. Kepala Bagian Umum dan Personalia

a) Mengendalikan seluruh kegiatan yang berkaitan dengan pengadaan

bahan baku, suku cadang, mesin, peralatan dan kepegawaian.

b) Merencanakan penerimaan dan penempatan karryawan sesuai dengan

yang dibutuhkan.

c) Merencanakan dan mengendalikan pelatihan atau kursus terhadap

karyawan dalam rangka peningkatan untuk pelaksanaan tugas.

9. Kepala Bagian Pemasaran

a) Bertanggung jawab terhadap pemasaran produk.

b) Memajukan perluasan pasar.

c) Membuat perencanaan pemasaran produk, termasuk cara

pengirimannya.

d) Melaksanakan tindakan koreksi dan pencegahan serta mengevaluasi

commit to user

10.Kepala Bagian Pengadaan dan Gudang

a) Mempersiapkan data barang kebutuhan pabrik yang akan dibeli.

b) Mengadakan negoisasi dengan supplier.

c) Menyimpan dan memelihara dokumen yang ada pada seksi pembelian.

d) Mencatat daftar sub kontrak.

11.Seksi Administrasi

a) Mencatat order dari customer.

b) Merangkum dan melakukan koreksi terhadap laporan pemasaran,

produksi, dan pengeluaran gudang.

c) Melaksanakan kegiatan surat-menyurat.

d) Melaksanakan tindakan koreksi pada kartu debitur.

12.Seksi Produksi

a) Melaksanakan proses produksi galon,botol,gelas/cup.

b) Memperhatikan standar operasional

a. Proses pencucian kemasan.

b. Proses pencucian, penutupan, dan pengepakan.

c) Melakukan proses inspeksi produk yang dihasilkan, segera melapor

jika terjadi penyimpangan dari standar yang ditentukan.

d) Mengirimkan atau menyerahkan hasil produksi ke gudang dalam

keadaan tertata rapi.

commit to user

13.Seksi Maintenance

a) Menjamin bahwa seluruh peralaan dan mesin dalam keadaan baik dan

siap dioperasikan.

b) Melakukan dan memelihara mesin dan peralatan.

c) Melakukan perbaikan mesin dan peralatan.

d) Menyimpan dan memelihara dokumen yang berkaitan dengan

pemeliharaan dan perbaikan peralatan.

e) Menjamin keadaan barang digudang dari kerusakan, penurunan

kualitas serta kehilangan.

14.Seksi Transportasi

a) Mengirim produk ke konsumen sesuai instruktur kepala bagian

pemasaran.

b) Melakukan perawatan mobil.

c) Menjamin bahwa mobil dalam keadaan baik dan siap untuk

dioperasikan.

15.Seksi Penjualan

a) Menyiapkan produk yang akan dipasarkan.

b) Mengadakan kontrak atau negosiasi dengan para pembeli atau

pelanggan.

c) Menjamin barang yang dipasarkan sampai ke pelanggan

d) Menyimpan dan memelihara dokumen yang ada pada seksi penjualan.

e) Bertanggung jawab terhadap kebersihan seluruh lokasi perusahaan.

commit to user

4. Aspek Personalia

1. Jumlah Tenaga Kerja

Jumlah pegawai pada CV. AL ABRAR Divisi AMDK Kaafur

dari bulan ke bulan mengalami perubahan. Hal ini disebabkan

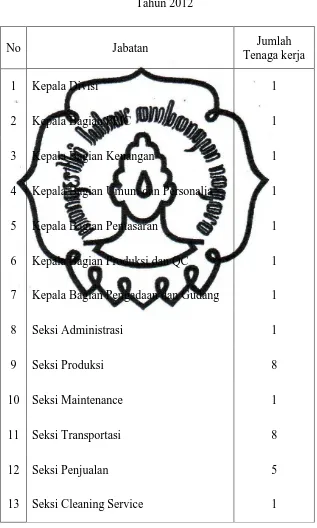

commit to user Tabel 3.1

Data Jumlah Tenaga Kerja

CV. AL ABRAR Divisi AMDK

Tahun 2012

No Jabatan Jumlah

Tenaga kerja

1 Kepala Divisi 1

2 Kepala Bagian PPIC 1

3 Kepala Bagian Keuangan 1

4 Kepala Bagian Umum dan Personalia 1

5 Kepala Bagian Pemasaran 1

6 Kepala Bagian Produksi dan QC 1

7 Kepala Bagian Pengadaan dan Gudang 1

8 Seksi Administrasi 1

9 Seksi Produksi 8

10 Seksi Maintenance 1

11 Seksi Transportasi 8

12 Seksi Penjualan 5

13 Seksi Cleaning Service 1

[image:52.595.158.475.180.708.2]commit to user

2. Pembagian Kerja

Sistem kerja dibagi menjadi 2 bagian yaitu :

a. Shift I : shift ini untuk karyawan kantor dan karyawan bagian

produksi yang masuk pagi.

b. Shift II : shift ini untuk karyawan bagian produksi yang masuk

malam saja .

Pembagian waktu kerja di perusahaan ini adalah :

Shift I :

a. Hari Senin

Jam kerja mulai 07.45 WIB - 16.00 WIB dengan jam istirahat

12.00 WIB - 13.00 WIB.

b. Hari Selasa-Kamis

Jam kerja mulai 08.00 WIB - 16.00 WIB dengan jam istirahat

12.00 WIB – 13.00 WIB.

c. Hari Jum’at

Jam kerja mulai 08.00 WIB - 16.00 WIB dengan jam istirahat

11.30 WIB – 13.00 WIB.

d. Hari Sabtu

Jam kerja mulai 08.00 WIB - 16.00 WIB dengan jam istirahat

12.00 WIB – 13.00 WIB.

Shift II :

Hari Senin-Sabtu

Jam kerja mulai 16.00 WIB - 24.00 WIB dengan jam istirahat

commit to user

3. Sistem Pengupahan

Sistem pengupahan yang diterapkan oleh CV. AL ABRAR Divisi

AMDK Kaafur adalah :

a. Upah bulanan

Yaitu upah yang diberikan kepada karyawan tetap dan diberikan setiap

bulannya. Yang meliputi karywan staff kantor, karyawan produksi dan

karyawan keamanan.

b. Upah mingguan

Yaitu upah yang diberikan pada akhir minggu. Upah ini diberikan

untuk karyawan tidak tetap yaitu pada karyawan bagian produksi.

4. Kesejahteraan Karyawan

Dalam upaya untuk mempertahankan dan meningkatkan semangat

kerja karyawan, maka perusahaan CV. AL ABRAR Divisi AMDK Kaafur

selain memberikan upah juga memberikan kebijakan yang menyangkut

kesejahteraan karyawan yaitu :

a. Memberikan THR (Tunjangan Hari Raya), yaitu tunjangan

kesejahteraan yang diberikan setiap akhir tahun atau libur hari raya.

b. Untuk karyawan yang sudah berkeluarga berhak mendapatkan

pelayanan kesehatan yang baik dari perusahaan terhadap (suami, istri

ataupun anak-anaknya).

c. Memberikan pakaian seragam kepada seluruh karyawan.

d. Setiap bulannya perusahaan memberikan fasilitas 3 buah galon air

commit to user

5. Aspek Produksi

1. Hasil Produksi

Perusahaan CV. AL ABRAR Divisi AMDK Kaafur menghasilkan

produk dengan ukuran yang berbeda-beda. Hal ini bertujuan untuk

memenuhi permintaan pelanggan. Adapun produk-produk yang

dihasilkan perusahaan CV. AL ABRAR Divisi AMDK Kaafur adalah

sebagai berikut:

a. Galon 19 liter

b. Botol 1500 ml

c. Botol 600 ml

d. Botol 330 ml

e. Gelas/cup 240 ml

2. Bahan-bahan yang Digunakan

a. Bahan Produksi

Proses produksi pada CV. AL ABRAR Divisi AMDK Kaafur

merupakan proses produksi secara terus menerus atau proses

produksi kontinue. Bahan baku yang digunakan adalah air yang

diambil dari sumber yang terjamin kualitasnya, untuk itu beberapa

hal yang harus dilakukan untuk menjamin kualitas air meliputi :

1) Pemeriksaan organoleptik, fisika, kimia, microbiologi, dan

commit to user

2) Sumber air baku harus terlindungi dari pencemaran kimia dan

microbiologi yang bersifat merusak atau mengganggu

kesehatan.

b. Bahan Penolong yang Digunakan adalah

1) Kemasan galon, botol, dan cup

2) Tutup galon, botol, dan cup

3) Seal galon, botol, dan cup

4) Stiker galon, botol

5) Double tape

6) Kardus

3. Mesin dan Peralatan

Mesin dan peralatan yang digunakan untuk memproduksi AMDK

harus terbuat dari bahan yang tara pangan (food grade), tahan korosi,

dan tidak bereaksi dengan bahan kimia. Dalam melaksanakan proses

produksi, perusahaan CV. AL ABRAR Divisi AMDK Kaafur

menggunakan mesin dan peralatan produksi berupa :

a. Bak atau tangki penampung air baku.

b. Unit pengolahan air (water treatment).

Unit pengolahan air harus mempunyai alat desinfeksi (ozonator),

lampu UV atau alat lain yang terdiri dari :

1. Prefilter

2. Filter carbon aktif

commit to user

c. Mesin pencuci kemasan (bottle washer).

d. Mesin pengisi kemasan (filling machine).

e. Mesin penutup kemasan (capping machine).

Selain itu seluruh mesin dan peralatan yang kontak langsung dengan

air harus terbuat dari bahan yang tara pangan (food grade), tahan korosi,

dan tidak bereaksi dengan bahan kimia.

4. Proses Produksi

Secara garis besar proses produksi pada CV. AL ABRAR Divisi

AMDK Kaafur adalah sebagai berikut

a. Penyediaan Air Baku

Pada tahap ini dilakukan proses pemompaan air baku dari

sumbernya, yaitu air sumur ke dalam tangki-tangki penampungan air

baku. Dalam tahap ini kandungan mineral (TDS) dalam tangki

penampungan air baku masih tinggi sekali yaitu ± 200-300 ppm.

b. Pengolahan Air Baku Menjadi Air Setengah Jadi

Tahap selanjutnya adalah pengolahan dari air baku menjadi air

setengah jadi, dimana pada tahap ini dilakukan proses filtrasi dengan

menggunakan pasir kuarsa dan filter 10 micron. Filtrasi ini dilakukan

dengan tujuan untuk menyaring partikel-partikel kasar yang ada

dalam air tersebut. Setelah dilakukan proses filtrasi dilanjutkan

dengan proses penukaran ion, yaitu unsur mineral yang terdapat

dalam bahan baku dihilangkan yaitu dengan menikat ion positif dan

commit to user

Pada proses penukaran ion ini, TDS air yang tadinya ± 200 ppm

menjadi 50 ppm. Setelah itu dimasukkan kedalam tangki-tangki

penampungan air berkapasitas 8.000 liter.

c. Pengolahan Air Setengah Jadi menjadi Air Jadi

Setelah dilakukan proses pengolahan air baku menjadi air

setengah jadi, tahap selanjutnya adalah pengolahan dari air setengah

jadi menjadi air jadi. Pada tahap ini sama seperti pada tahap proses

pengolahan air baku menjadi air setengah jadi, yaitu dengan

melakukan penukaran ion dan ditambah dengan proses filter dengan

karbon aktif. Proses ini bertujuan untuk menyerap bau, rasa, warna,

sisa khlor dan bahan anorganik, setelah itu dimasukkan kedalam bak

penampungan air berkapasitas 6.000 liter. Pada tahap ini TDS air

dapat turun lagi menjadi < 3 ppm.

d. Penyaringan dengan Mikrofilter

Penyaringan dengan menggunakan filter micro ini merupakan

penyaringan bertingkat, karena menggunakan filter berukuran 5 µ,

3µ, dan 1µ. Filter ini berfungsi untuk menyaring partikel-partikel

halus dan menghilangkan sisa-sisa anorganik maupun koloid.

e. Desinfeksi dengan Ozon dan Ultraviolet (UV)

Proses desinfeksi dapat berlangsung dalam tangki pencamur ozon

dan selama ozon masih dalam kemasan. Kadar ozon pada tangki

pencamur minimal 0,6 ppm dan kadar residu ozon sesaat setelah

commit to user

ozon dilakukan secara periodik dan didokumentasikan dalam

administratif perusahaan. Tindakan desinfeksi ini dapat ditambah

dengan melakukan penyinaran dengan lampu ultraviolet (UV).

Dengan catatan, apabila menggunakan lampu ultraviolet harus

dengan panjang gelombang 254 nm/2573 A dengan intensitas

minimum 10.000 mw detik per cm². Tujuan dari proses desinfeksi ini

adalah untuk mematikan bakteri-bakteri yang masih hidup.

Kemudian dimasukkan ke dalam tandon stenlis dengan kapasitas

1500 liter air.

f. Pengisian, Penutupan, dan Pengepakan.

1) Pengisian dan Penutupan.

Setelah dilakukan proses pengolahan air bahan baku menjadi

air jadi, maka air murni siap untuk diisikan kedalam galon, botol,

dan cup yang proses pengisiannya dengan menggunakan mesin

yang sudah terotomatis.

Pengisian dan penutupan botol atau cup harus dilakukan

dengan cara yang higienis dalam ruang pengisian yang bersih dan

saniter. Suhu dalam ruang pengisian maksimal 25º C.

2) Pengepakan

Tahap terakhir adalah pengepakan. Pengepakan terhadap

produk yang sudah jadi ini dapat berupa : kotak karton, shrink,

commit to user

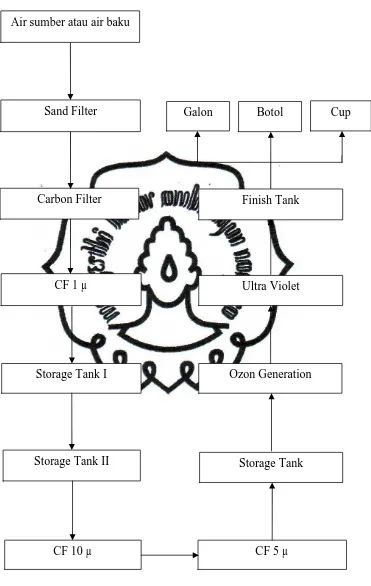

Gambar 3.2Alur Proses Produksi CV. AL ABRAR Divisi AMDK Kaafur

Sumber : CV. AL ABRAR Divisi AMDK Kaafur Air sumber atau air baku

Sand Filter

Finish Tank

Storage Tank I Carbon Filter

Storage Tank Storage Tank II

Ozon Generation CF 1 µ

CF 5 µ Ultra Violet

CF 10 µ

commit to user

6. Aspek Pemasaran

Untuk meningkatkan dan memajukan hasil usaha, perusahaan CV.

AL ABRAR Divisi AMDK Kaafur dalam memasarkan hasil

produksinya mempunyai daerah pemasaran yang cukup luas diantaranya:

Surakarta, Semarang, Ungaran, Boyolali, Pacitan, Wonogiri,

Karanganyar, Klaten, Sukoharjo, dan Sragen. Untuk memasarkan hasil

produksinya, perusahaan menggunakan saluran distribusi langsung dan

tidak langsung artinya distribusi barang dari produsen langsung kepada

konsumen dan dari produsen ke konsumen lewat penyalur terlebih

dahulu.

B. Laporan Magang Kerja

1. Pengertian Magang Kerja.

Magang kerja merupakan kegiatan penunjang perkuliahan yang

wajib dilakukan oleh mahasiswa dengancara diterjunkan secara langsung

ke dunia kerja dengan tujuan agar mahasiswa dapat melihat secara

langsung aplikasi dari berbagai teori yang telah dipelajari dalam

perkuliahan. Magang kerja ini wajib dilakukan oleh setiap mahasiswa

Diploma III Jurusan Manajemen Bisnis pada semester akhir.Lamanya

pelaksanaan magang kerja juga membantu mahasiswa dalam

menyelesaikan Tugas Akhir.Perusahaan yang menjadi tujuan magang

commit to user

2. Tempat dan Waktu Pelaksanaan Magang Kerja.

Tempat pelaksanaan magang kerja di CV. AL ABRAR Divisi

AMDK Kaafur yang berlokasi di Jl.KH Agus Salim 36 B, Kelurahan

Sondakan, Kecamatan Laweyan, Surakarta.Waktu pelaksanaan magang

kerja dimulai dari tanggal 1 Februari-29 Februari 2012.

3. Prosedur Magang Kerja

Selama dalam kegiatan magang kerja, perusahaan memberikan

beberapa prosedur atau peraturan yang harus ditaati oleh mahasiswa

antara lain sebagai berikut :

a) Mahasiswa wajib mengenakan pakaian sopan dan rapi.

b) Magang kerja dilaksanakan mulai jam 08.00-16.00 WIB.

c) Setiap harinya, mahasiswa diharap lapor kepada keamanan pabrik

(security) untuk melakukan absensi daftar hadir.

4. Tujuan Magang Kerja.

Membandingkan ilmu-ilmu yang diperoleh selama dibangku

perkuliahan dengan aplikasi di lapangan ysng dilaksanakan di CV. AL

ABRAR Divisi AMDK Kaafur, yaitu :

a) Mahasiswa dapat secara langsung aplikasi dari berbagai teori yang

telah dipelajari dalam perkuliahan.

b) Mahasiswa mendapatkan pengalaman dan pengetahuan langsung

mengenai berbagai aktivitas dalam dunia kerja.

c) Setelah lulus diharapkan mahasiswa mampu mengatasi

commit to user

5. Kegiatan Magang Kerja.

a) Minggu I (Tanggal 1-3 Februari 2012).

1) Pengenalan lingkungan perusahaan.

2) Memonitoring proses kerja karyawan dan mesin.

b) Minggu II (Tanggal 6-10 Februari 2012).

1) Mengamati proses produksi dari awal-akhir.

2) Menggunting dan menempel stiker.

3) Memasang seal.

c) Minggu III (Tanggal 13-17 Februari 2012).

1) Membantu bagian produksi cup/gelas.

2) Membantu merekap pengambilan barang dari gudang.

3) Membuat buku penjualan.

d) Minggu IV (Tanggal 20-24 Februari 2012)

1) Membantu produksi bagian botol.

2) Menempel label.

3) Membuat absensi daftar hadir.

e) Minggu V (Tanggal 27-29 Februari 2012).

1) Membantu produksi bagian botol.

2) Mengumpulkan data mengenai sejarah perusahaan, proses

produksi, struktur organisasi, jumlah produksi produk jenis cup,

commit to user

C. Pembahasan Masalah

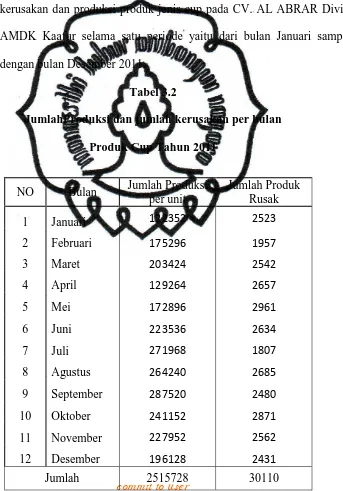

1. Analisis C-chart

Analisis ini digunakan untuk mengadakan pengujian terhadap

kualitas proses produksi dengan mengetahui apakah kerusakan produk

masih dalam batas pengendalian atau tidak. Berikut ini adalah data

kerusakan dan produksi produk jenis cup pada CV. AL ABRAR Divisi

AMDK Kaafur selama satu periode yaitu dari bulan Januari sampai

[image:64.595.159.502.250.741.2]dengan bulan Desember 2011.

Tabel 3.2

JumlahProduksi dan jumlah kerusakan per bulan Produk Cup Tahun 2011

NO Bulan Jumlah Produksi

per unit

Jumlah Produk Rusak

1 Januari 122352 2523

2 Februari 175296 1957

3 Maret 203424 2542

4 April 129264 2657

5 Mei 172896 2961

6 Juni 223536 2634

7 Juli 271968 1807

8 Agustus 264240 2685

9 September 287520 2480

10 Oktober 241152 2871

11 November 227952 2562

12 Desember 196128 2431

Jumlah 2515728 30110

commit to user

Dari data diatas kemudian dilakukan perhitungan dengan

menggunakan C-chart, langkah perhitungannya adalah :

a) Menentukan rata-rata kerusakan dengan menggunakan rumus :

=

=

=

2509,167b) Mencari standar deviasi :

σ

c =

=

50,091c) Menentukan batas pengendalian atas dan batas pengendalian bawah

dengan menggunakan rumus :

1. Batas pengendalian atas (UCL)

UCL =

+ 3

σ

c

= 2509,167 + 3 (50,091)

commit to user

2. Batas pengendalian bawah (LCL)

LCL =

–

3σc

= 2509,167

–

3 (50,091)= 2358,89

Batas pengendalian atas (UCL) merupakan batas toleransi maksimum

dan batas pengendalian bawah (LCL) merupakan batas toleransi minimum

untuk kerusakan produk yang digunakan untuk membatasi kondisi yang

ideal untuk kerusakan produk periode 2011. Batas pengendalian atas pada

perusahaan sebesar 2659,44 dan batas pengendalian bawah 2358,89. Pada

CV. AL ABRAR Divisi AMDK Kaafur diharapkan kerusakan jenis cup

tidak melebihi UCL sebesar 2659,44 dan LCL sebesar 2358,89. Apabila

melebihi UCL dan dibawah LCL maka akan tercipta kondisi out of control

dan apabila kerusakan produk tidak melebihi 2659,44 dan tidak kurang

dari 2358,89 hal ini dapat dikatakan bahwa kerusakan produk masih

dianggap wajar.

Setelah melakukan perhitungan kemudian dapat disusun dengan grafik

pengendalian C-chart untuk menampilkan kerusakan produk yang masih

berada didalam garis batas pengawasan dan yang masih berada di luar

commit to user

Gambar 3.3

Grafik C-chart Jumlah Kerusakan Cupperbulan

Dari perhitungan di atas dapat diketahui bahwa batas pengendalian

atas(UCL) sebesar 2659,44 dan batas pengendalian bawah (LCL)

sebesar 2358,89 dengan rata-rata kerusakan sebesar 2509,16 dan

standar deviasi sebesar 50,09. Berdasarkan grafik di atas menunjukkan

bahwa masih terjadi kerusakan yang berada dalam kondisi out of

control atau berada di luar batas kendali, yang terjadi pada bulan

Februari, Mei, Juli, Agustus, Oktober.

Dengan demikian dapat disimpulkan bahwa penerapan

pengendalian kualitas CV. AL ABRAR Divisi AMDK belum berjalan

dengan baik. Hal tersebut terjadi dikarenakan masih ada kesalahan yang

dilakukan pada waktu proses produksi, sehingga perlu dilakukan

pengawasan secara terus menerus pada waktu proses produksi. Faktor

yang mungkin terjadi adalah sumber daya manusia, misalnya cara

pengoperasian mesin yang kurang tepat dan mungkin saja faktor mesin

commit to user

merupakan penyebabnya. Untuk itu perlu adanya pelatihan terhadap

karyawan dan pengecekan bahan baku dapat dilakukan secara rutin.

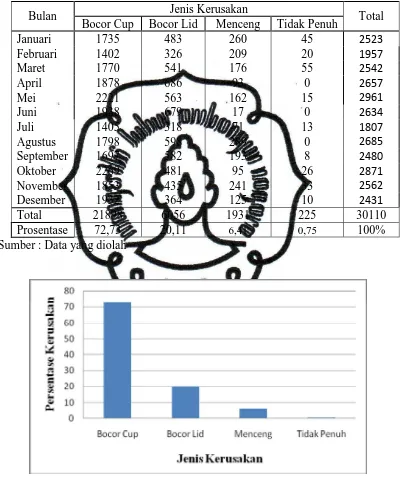

2. Analisis Diagram Pareto

Selama mengamati proses produksi jenis cup pada CV. AL ABRAR

Divisi AMDK Kaafur penulis mencatat permasalahan mengenai

jenis-jenis penyebab kerusakan produk. Untuk menganalisis permasalahan

mengenai jenis-jenis kerusakan produk tersebut, maka penulis

menggunakan digram pareto.

Diagram pareto merupakan sebuah metode untuk mencari

faktor-faktor yang menyebabkan kerusakan produk. Langkah dalam

pembuatan diagram pareto adalah :

a) Menentukan presentase kerusakan untuk setiap jenis kerusakan

misalnya terdapat kerusakan a, b, atau c yang jumlahnya

masing-masing sebesar a%, b%, atau c%.

b)Membuat diagram pareto dengan mengurutkan jenis kerusakan mulai

dari jumlah yang paling besar sampai jumlah yang paling kecil yaitu

dari kiri ke kanan.

Presentase kerusakan dihitung dengan mengg