ABSTRAK.SI

Fixt1.1.re ada~ah perkak.as k.h:u.sus yan~ di~unak.an

untuk menem.patkan dan meme~an~ benda ker Ja secara kuat dan tepat pada posisi yan~ te~ah ditentukan.

Pada tahap perencanaan fixture. setiap disain disertai den~ an dokv.mentasi men~enai inte~ri.tas

struktura~ yaitu besarnya beban yan~ bekerja pada

strv.kt1.1.r dan ana~isis men~enai ak.ibat pem.bebanan seperti te~an~an dan deform.asi. Untv.k men~hasi~kan

suatu ana~isis yan~ ak1.1.rat di~unakan peran~kat ~unak

NISA. dim.ana pem.akaian metode e~emen hin~~a seba~ai dasar perhitun~an da~am. men~ana~isis m.asa~ah diatas. Disam.pin~ itu di~akv.kan pem.i~ihan a~ternatif pem.buatan fixture berdasarkan jenis proses pen~erjaan

di ~akukan. sehin~~a besarnya biaya pem.buatan

a~ ternat i f proses pen~er Jaan dapat diketahui.

Dari hasi~ ana~isis NISA didapat distribusi

pem.i~ihan

dimensi base p~ate berdasarkan def~eksi yan~ pa~in~ keciL Ju~a pem.i~ihan alternatif pem.buatan fixture dapat di~akv.kan dari besarnya biaya berdasarkan hasi~

mendapatkan fixture yan~ mem.punyai ni ~ai ekonom.is c'Ukup t in~~i.

DAFTAR GAMBAR

~Gamba~ 2.1. P~oses D~illing

.

. . .

.

. .

. . .

.

.

.

.

.

.

.

. . .

Gamba~ 2.2. P~oses Mengef~eis Tegak.

. . .

. .

. . .

Gamba~ 2.3. Penggunaan F.E.M. pada Las. .

.

. . .

. .

Gamba~ 2.4. G~afik Konve~si Kefakto~ Pe~mukaan

Gamba~ 3.1. Sistem Koo~dinat Global

Gamba~ 3.2. Sistem Koo~dinat Lokal

Gamba~ 3.3. Sistem Koo~dinat Natu~al

. . .

.

. . .

.

.

. . . .

.

.

.

. .

. .

. .

.

. . .

.

.

Gamba~ 3.4. Komponen Pe~pindahan Nodal

Gamba~ 3.5. Aplikasi Penggunaan F.E.M.

xi 8 11 18 22 25 25 26 26 35

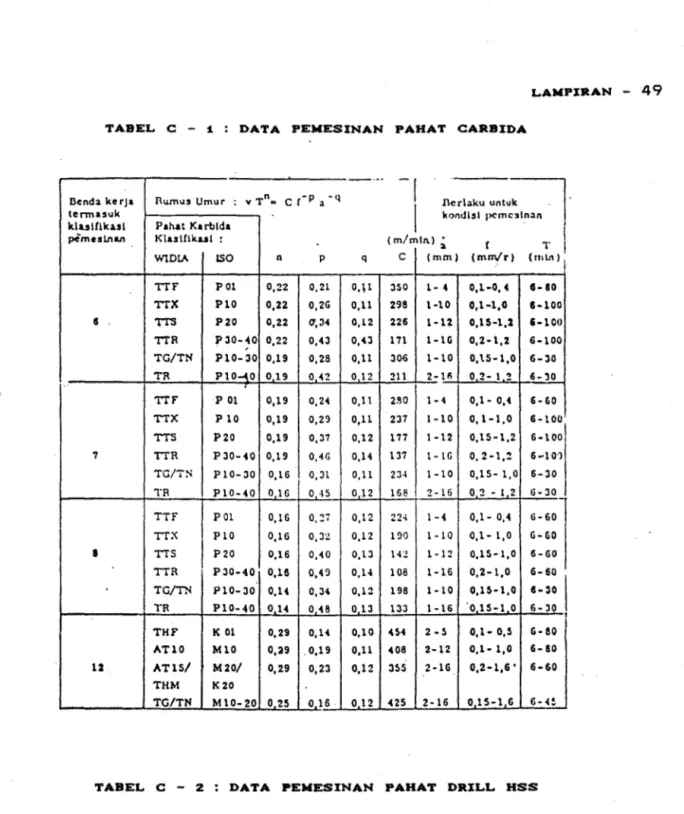

TEORI PROSES PERMESINAN

2. 1 De.f inisi

Proses permesinan adalah proses yang digunakan

untuk mengubah bentuk suatu logam/produk dasar menjadi

suatu benda kerja atau suku cadang dengan cara meraut.

Pada proses pengerjaan crankcase Kubota terdapat 2

macam jenis pemotongan yang

drilling dan proses milling.

paling utama yaitu proses

Selanjutnya akan dijelaskan

beberapa elemen dasar dan cara

jenis proses permesinan tersebut.

perhitungan untuk kedua

2.2 Proses Drilling

Pahat gurdi mempunyai dua mata potong dan melakukan proses pemotongan dengan cara berputar melingkar pada sumbu utama mesin drilling. Elemen dasar pada proses drilling dan gaya pemotongannya akan dijelaskan pada sub-bab 2.2.1.

2.2.1 Elemen dasar proses drilling

Dari gambar 2.1 dapat diturunkan beberapa rumus

elemen dasar proses drilling.

Lt •.

d

aa.mba.r 2. :1 Proses Dri.tli.ng

dimana

lw = panjang pemotongan benda kerja (mm).

d =diameter pahat gurdi (mm).

Kr = sudut potong utama (lead angle)

n = putaran pores utama (rlmin)

vf = kecepatan pemakanan Elemen dasar proses driling

n.d.n 1. Kecepatan potong v

=

1000 2. Gerak makan f = vf I n ; mlmin .. . . mmlr.

.

.

. . .

3. Lebar pemotongan a = d 12 ; mm. . . .

. . .

. .

4. Waktu pemotongan t

=

1 I vf ; min.

. . .

.

. . .

c t. 8 ( 2.1) (2.2) (2.3) ( 2. 4)

dimana, l = l + l + l

t v v n min

1 > (d/2)/tan Kr n

5. Kecepatan penghasil geram Z = ( nd 2 v f) I 4000

cm3/min (2.5)

Karen a ada 2 mac am mata potong, maka penampang geram

sebelum terpotong adalah sebesar

b

=

d I ( 2 sin Kr mmh = (f/2) sin Kr· mm

A

=

b.

h=

(f.d)/4 mm2.2.2. Gaya pemotongan proses drilling

Rumus empiris yang didapat untuk menentukan

besarnya momen puntir dan gaya tekan dihasilkan dengan

melakukan percobaan dengan berbagai mac am kondisi

pemotongan. Rumus korelasi antara momen puntir dan gaya

tekan dengan jenis material dapat dirumuskan sebagai

berikut Mt

=

C1 d X fy N mm ( 2. 6) Fz=

Cz dm fn N (2.7) dimana : Mt=

momen puntir N mm Fz=

gay a tekan N10

d

=

diameter gurdi mmf

=

gerak makan mm/putC~C2 = Konstanta yang harganya dipengaruhi oleh bend a

kerja dan pemakaian aliran pendingin, tidak

dipengaruhi oleh kecepatan potong dan berlaku

untuk bentuk geometri tertentu. Nilai harga Ct

dan C2 dapat dilihat pada tabel 2.1

x,y,m,n

=

Pangkat untuk diameter dan gerak makan dalamrumus korelasi momen dan gaya.

To.bel 2. i Da.la. proses permesi.na.n untuk proses Dri.lti.ng

-. Benda kerja Untuk Momen Puntir Untuk Gaya Teknn ( SAE- DIN) cl * X y ku1.1*"'kus.l"** c • 2 m n

Baja ( 1020-c 22) 53G 1,8 0,78 4288 3259 575 l 0,78 ( 1035 - c 35 ) 620 . 1,8 0,78•: 4!>60 3770 605 1 0,78 ( 1112 :.. 9S20 ) 410 1,8 . 0,78 3280 2493

-

-

-( 3150-

) 745 1,8 0,78 5960 4530 720 1 0,78 Bcsi Tuang :.

300 1,7 0,60 2400 1602 3713 1 0,130 Kuningan · : ·115 1,9 0,73' 920 817 187 1· 0, GO Aluminium : .. 131 1,9 0,83 1018 920 200 1,2 1,1 • Satuan dalam N/mm 2 , ; digunakan dal~ ru.mu~ ( 8.13) dan ( 8.14)8 c

1 ; digunakan oal:un rumus ( 8.18)

.... k

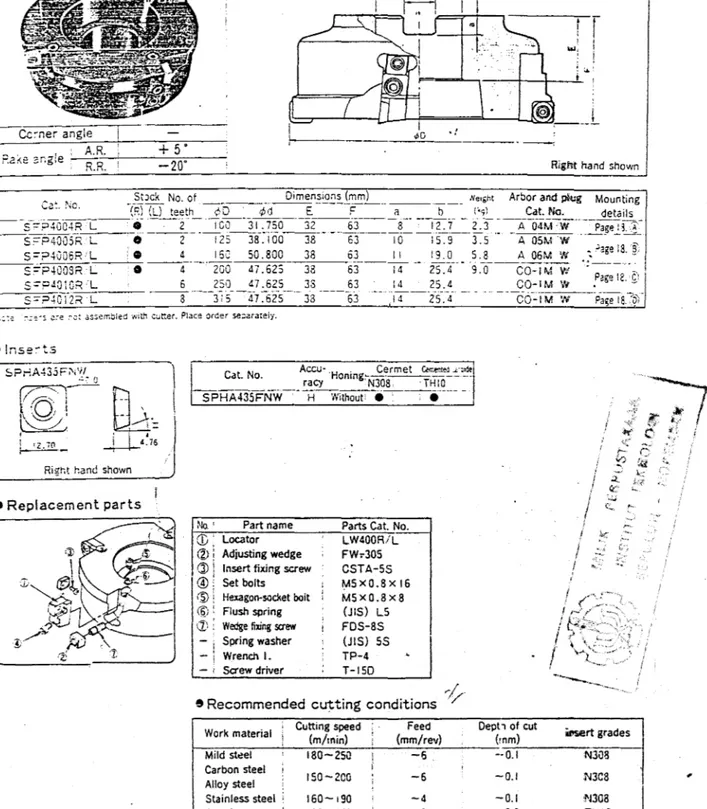

2.3 Proses Milling

P~oses milling yang akan dibahas adalah proses

mengef~ais dengan jenis pahat f~ais muka (face milling

cutte~), sepe~ti te~lihat pada gamba~ 2.2. Besa~nya

kecepatan pemakanan anta~a lain dipenga~uhi oleh jumlah

gigi (z) da~i pahat f~eis sehingga ge~ak makan pergigi (fz)

pada kecepatan makan yang sama menjadi be~lainan untuk

jumlah gigi yang be~beda.

Ga.mba.r 2. 2 Proses mengefrei.s tega.k <fa.ce mi.tli.ng>

Kete~angan :

w = leba~ pemotongan benda ke~ja mm

1 = panjang pemotongan mm

\1

d

=

diameter 1uar mmz

=

jum1ah gigi buahK

=

sudut potong utamar

n

=

putaran poros r/minvf

=

kecepatan makan mm/min2.3.1 E~emen dasar proses men~efreis

rr.d.n

1. Kecepatan potong : v

=

1000 ; m/min ••••• (2.8)

2. Gerak makan pergigi : f

=

vf I (z.n)z mm/gigi •••••••••.• (2.9) 3. Waktu pemotongan : t

=

1t I v c f dimana : 1=

1 + 1 + 1 l v v n 1 ;:::: 0 1 ~ d/2 v n4. Kecepatan menghasi1kan geram vr.a.w

; min . . . .

z

=

1000 cm3 /min ••••• • • •(2.10)

(2.11)

Proses mengefreis akan menghasi1kan geram berbentuk

kama yang tebalnya berubah. Teba1 geram dipengaruhi oleh

gerak makan pergigi (fz) dan sudut posisi ( ¢>) yang pad a

setiap saat berubah harganya karena perubahan posisi mata

potong (gigi pahat freis).

Tebal geram setiap saat untuk proses mengefreis

tegak dengan memakai pahat freis muka dapat dituliskan

sebagai berikut

h

=

f . sin Kr . sin¢

; mmz

Tebal geram maksimum tercapai bila ¢

=

90° :h

=

f • sin Krmax z mm

(2.12)

(2.13)

Tebal geram rata-rata didapat dengan mengintegrasi

persamaan (2.12) dibagi dengan sudut persentuhan ¢c

dimana h

=

m fz . sin Kr ¢=

<¢ - ¢ ) c 2 1 180 (cos ¢ - cos ¢ ) 1 2 mm; rad (sudut sentuh) cos ¢ 1

=

[(d/2)-x)/(d/2) sudut masuk cos¢

2=

[(d/2)-(x+w)]/(d/2) sudut keluar-(2.14) (2.15) (2.16) (2.17)x

=

jarak radial dari lingkar-an luar freis ketepimula benda kerja

Tebal geram rata-rata (hm) tercapai pada posisi tertentu,

dapat dihitung dengan menggabungkan rumus (2.12) dan (2.14). hm

=

fz . sin Kr . sin ¢dimana

cos

¢ -

cos¢

1 2

Pada p~oses mengef~eis tidak selu~uh gigi pahat

melakukan pemotongan, hanya ada bebe~apa buah gigi yang

beke~ja efektif te~gantung da~i sudut pe~sentuhan

¢.

c

Oleh ka~ena itu jumlah gigi efektif ze dapat didefinisikan

tidak selalu me~upakan bilangan bulat, yaitu:

z • ¢

c

(2.19) ze=

2 rr

Untuk menghitung gaya potong pe~lu diketahui tebal

ge~am h. Dalam p~oses pengef~eis bebe~apa ~umus gaya

tangensial pe~gigi dapat ditu~unkan sebagai be~ikut:

F

=

k A t. s k = k.

h-p s si. 1 h = f.

sin K sin ¢ z r A = h.

a.

(sin K ) -1 r maka Ft. =c

(sin ¢)1-p Nc

= k a.

f 1-p • (sin K )-p s1.1 z r N dimana :k

=

Gaya potong spesifik ~efe~ensis1. 1

(2.20) (2.21)

a

=

Kedalaman potong mmf

=

gerak makan pergigi mm/gigiz

p

=

pangkat untuk tebal geram rata-rata.c

=

gaya tangensial maksimum pergigi N(Harga k dan p untuk berbagai material benda kerja

s:t..:t.

dilihat pada tabel 2.2).

dapat

Harga paling baik akan diperoleh apabila digunakan

perhitungan gaya tangensial pergigi rata-rata

saat tercapai harga geram rata-rata.

F

=

Ctm

:t.-p sin ¢ )

m

dimana

¢

=

sudut tebal geram rata-ratam

N

0

Harga gaya tangensial total rata-rata adalah

F

=

Ftms tm z e

Ta.bal 2. Z Oo.ya. potong spesi.fi.k referensi. pa.da. proses frei.s

_______

..JcnJs DcnJa Kcr)a 1-\la:.:;ihkasi hckLJ:tt:HJ 1:!._.).

DIN UTS, N/mn\ ~

,,

s 1.1 ( n\111-) pI

Daja Struktur : St 50 520 1~90 0,25

(Structural Steels) St GO G20 2110

0,16

.

~

Dajn Marnpu l.aku Panas : Ck 45 67U 2~20 0,11

(Heat treatable Steels)

Ck GO 770 2130 0,17

I

i I BnJn Scmcntusi : lGMnCr5 770 2100 0,27I

(Cementation Steels) 18CrNt6 G30 2260 0,30 42CrMo4 730 2500 0,2634 Cr Mo4 GOO 2240 o,a

50 <.:r v 4 GOO 2220 0,27

EC Mo ~0 590 2290 0,17

Daja Perkakas Panas : 55NiCt·MoVG (Hot Work Tool Steels) -annealed

9•10 1740 0,~5 :

-treated ( 352 Dlt:-1) 1920 0., !1

Bnia Pcrkakas Ekstrusi , 210 Cr4G

-

2100 o,:?G I( Cold Ext ruston T. S )

3·1 Cr 4

-

2100 0,2G I IDcsi Tunn!~ : GG 26 (200UIIN) llGO · u,2G

I

(Cast Iron) GG 30 1100 o.~G----

_ _ . . _ _ _ _ _ _ _ _ t.____ I yaitu pad a (2.22) (2.23)2.4 Pengaruh gaya potong pada fixture

Dengan adanya proses pengerjaan pada benda kerja,

maka akan timbul gaya-gaya potong yang kemudian dipindahkan

oleh benda kerja ke fixture melalui baut, clamp dan

sebagainya. Karena itu fixture harus dapat men a han

gaya-gaya yang diter{ma untuk menghasilkan produk yang baik dengan tingkat keamanan proses pengerjaan yang cukup tinggi sehingga tidak membahayakan bagi mesin dan operatornya.

Gaya-gaya tersebut digunakan sebagai data pada

proses perencanaan fixture untuk mengetahui reaksi yang

terjadi pada titik-titik tumpuannya, ketebalan optimum,

kemungkinan defleksi yang terjadi dan tingkat keamanannya.

Dengan melakukan analisis kekuatan regangan dan tegangan,

maka dapat diketahui bagian-bagian dari fixture yang

mengalami defleksi maksimum sehingga terjadi penyimpangan

toleransi pada benda kerjanya. Untuk mengatasi defleksi

tersebut diperlukan ketebalan yang optimum sehingga fixture

tersebut tidak terlalu berat dan ekonomis berdasarkan

banyaknya bahan yang digunakan untuk membuatnya.

2.5 Proses Pengelasan

Pengelasan merupakan proses memo tong a tau

menyambung dua buah logam dengan disertai atau tanpa logam

pengisi, sehingga membentuk suatu masa yang kuat dan tidak

mudah terpisah lagi.

Dengan menggabungkan proses pengelasan yang

mempunyai keunggulan disegi mekanis dan biaya dari proses

lainnya, diharapkan dapat mencapai tingkat ekonomis yang

optimum. Disain las mencapai semua kriteria yang diinginkan

dalam suatu proses perancangan seperti tingkat kekakuan,

kekuatan, getaran yang timbul, ketahanan terhadap kelelahan dan beban kejut.

Pada saat ini semua rancangan didapatkan dengan

perhitUngan matematis berdasarkan rumus-rumus empiris dari

percobaan yang telah dilakukan. Met ode baru dalam

menentukan gaya-gaya serta pengaruhnya melalui ana lisa

stress akan dapat menghasilkan suatu disain

effisien, Terutama dengan adanya perangkat

yang lunak

lebih met ode

elemen hingga seperti NASTRAN, ANSYS, PAFEC, NISA, dan

MARC. Dengan memakai persamaan 'strain-energy' dapat dicari

tegangan dan regangan yang terjadi berdasarkan perpindahan

pada titik nodalnya. Contoh mengenai penggunaan elemen

BOUNDARY

1•

CONOiltONS ~=g=~---~

~ r -OAMBAR 2. 3 18 a LEG LENGTH ""'>---'J

t-1----.--"f-l BO\.l'oOARY COND1110N5•

I NODES I AFTER REDUCTION I I I-+-I

_j--

.

t ln

Langkah-langkah mengenai perhitungan kekuatan las akan dijelaskan berikut ini

1. Pemberian gaya-gaya ~ bekerja

F

X

=

F y-

....

F z= • • • •

Cari resultan gaya horisontal Fh

Fh

=

-IF 2 + X F 2 y Gaya vertikal Fv = F zTotal resultan gaya F

arah: tg a

F

= /

Fh2+Fv2Momen lentur yang terjadi

M

=

F

x ePerhitungan luas geometri las

A

=

1,414Iu

=

d2 /6 •h • b+d 3b + d )

=

Momen inertia terhadap titik berat G

I

=

0. 707 • h • I uF

y

~

X

Torsi yang terjadi akibat eksentritas gaya

T = Fh

x r

2. Perhitungan tegangan ~ terjadi pada las

Perhitungan momen inertia untuk torsi

. ( 2. 24)

(2.25)

(2.26)

J

=

0.707 • h . Ju Tegangan geser F y akibat torsi T.r H F X T.r v Tv=

-A-- + J T YX=

IT

2 + T 2 V HTegangan normal pada las

Fv 0'

=

+ v ~ M.c I -T HTegangan equivalent Von Misses

Pemilihan elektroda 0' VM

s

y= .•...

=

-A-- + 2 2 0' + 9T V YXs

u= ....•

Faktor keamanan untuk pembebanan statis n

=

S I oY VM

3. Perhitunqan teqanqan pada loqam ~ dilas

Luasan yang menerima tegangan

Tegang~ geser F y T v

=

-A--pada logam T.r H + J -T Yx A=

b X d T H T H 2 = F X -A--T.r v + J -J 20 (2.28) (2.29) . ( 2. 30) (2.31) (2.32)Tegangan normal pada logam yang dilaskan

0'

=

vFv M

- A - +

z

(2.33)dimana z

=

Modulus penampang pada bidang singgung las=

bh2/6 untuk penampang berbentuk segi empatTegangan equivalent Von Misses

0' v

2 2

+ 3T

YX

Pemilihan material logam yang dilaskan

Material jenis SY

=

Su '=

- faktor angka keamanan terhadap logam yang dilaskan

' n

=

SY I oVM

4. Perhitunqan dinamis pada las

Batas ketahanan rata-rata (Shigley, hal 285)

Se

=

0,50 Su(2.34)

Faktor permukaan ka untuk daerah dilakukan pengelasan

Ta.bel 2. 3 Da.era.h Ba.ta.s Angka. Keka.sora.n Permuka.a.n Ra.

Kekasar:a n Jlin

Proses Biasa Luar Biasa Lu:u

biasa biasa

Pembentukan 500 63 . LOOO 16 15 1.5 25 0 .. 4 Pengeboran 250 63 1000 16 & 1.5 25 0.-l

Pengexjaan milling 250--32 IQ00-8 6-{).8 25 0.2 Pengerjaan broaching 125-32 250- 16 3-.{}.8 6 0.+ Pengexjaan reaming 125 32 250 16 3.:0.8 6 {1.4 Pengerjaan bubut 250-16 IQ00-2 6.0.4 25 O.tl.; Pengg:rendaan 63 4 250 I 1.5 0.1 6 o.trl Penggosokan. licin (pollihing) 16-4 ---32·05--0.-Hl.l 0.8 0.01

Pengetjaan lapping 16-2 32-0.5 O.·Hl.05 0.8 0.01 Pengecor.m dengan pa,sir IQ00-500 2000 250 IS 13 506 Pengecoran tanarn 125 63 250 16 3 1.5 6 0.4

Pengetjaan Extruding 125 32 500-16 3.0.8 13 0.4

Fenarikan dingin 125 32 250·8 3-0;8 60.2

1.0 -. I I 0.9 l I j I I G 0.8 I I ....

I·'

c: I•

•

I I , I,.

:I __t____l. I II

E

I l..

. 0.7 l I c. 0 I ~..

l LLKekasaran pennukaan Ra. jlffi

OAMBAR 2. 4 Oro.fi.k Konversi. ke Fo.kt.or Permuko.o.n

Faktor ukuran equivalen

Deq

=

I

0,05 b.h

-1 ,

--=---=--=:-:--:---

0.0766kb

=

0,869 ( Deq) -0,097 jika Bmm<

Deq

<

350 mm Faktor batas keandalan kcTo. bel 2. 4 Fo.kt.or Bo.t.o.s Keo.ndo.lo.n Kc dengo.n sd 896

~ .~ .. ,.,~~ . . ... - ~~

.~wdalaaR - Variabel Standar ·~ 0 1.288 J f>4a... - - - r. 2.326 3;091 3.719 +.265 4.753 5.199 5.612 5.997

·Fair. tor Keandalan ~

1.000 0.897 --~ 0.81+ 0.753 0.702 0.659 0.620 0.584 0.551 0.520 22

pengelasan yang digunakan :

To.bet 2. 5 Fa.klor Penguro.ngo.n Kekuo.lo.n teto.h

.Jenis Las

Las temu yang diperk_uat

Ujung dari las sudnt yang melintang Ujun1rdari lauudut ~ang sejajar

Las temu bentuk T dengan sudut yang tajam

kc

=

1 I kf ~---1.2 1.5 --1..1 2.0Batas ketahanan las yang sudah dikoreksi Se

=

ko. • kb • kc • ke • SeUntuk pemberian beban yang berulang a = a = a /2 o. m VM O'.n 0. Se + 0' • n m Su

=

1BAB III

TEORI DASAR METODE ELEMEN HINGGA

3.1 KONSEP - KONSEP ELEMEN HINGGA

Elemen hingga be~fungsi sebagai alat penyede~hana

da~i suatu bentuk geomet~i yang kompleks, ka~ena elemen

hingga me~upakan bagian da~i suatu kontinum yang disk~it

dan memiliki suatu bentuk geomet~i yang lebih sede~hana

da~i suatu kontinum. Metode elemen hingga memungk~nkan

untuk dapat mengubah suatu masalah dengan kondisi batas

yang kompleks ka~ena memiliki jumlah de~ajat kebebasan tak

hingga menjadi hingga yang menyebabkan p~oses penyelesaian

menjadi lebih sede~hana dan untuk mendapatkan hasil

aku~at.

3.2 SISTIM SUMBU KOORDINAT

yang

Sistem sumbu koo~dinat dalam metode elemen hingga

dibedakan menjadi 3 yaitu :

1. Sistem koordinat global

Me~upakan suatu sistim ~efe~ensi tetap da~i selu~uh

kontinum, semua titik-titik yang te~letak di~uang

menggunakan sistim koo~dinat global. Hanya ada satu sistem

koordinat global dalam sistem yang dianalisis, ditunjukkan pada gambar 3.1.

•

X

Oc.mbor a. 1 statlm Kc::-ordtnc.l otobc.t

2. Sistem Jcoordinat loJcal

Sistem ini terletak pada elemen. Mempunyai arah

vektor yang sama dengan sistim koordinat global, dan

biasanya terletak pada setiap nodes yang ditinjau.

3. Sistim Jcoordinat natural

Sistem ini mempunyai koordinat tanpa dimensi yang

menunjukkan posisi dalam elemen. Koordinat ini memudahkan

pengintegralan suatu elemen perpindahan dengan memberikan

y

26 L -I 0 \ r ' ~---~xOamba.r 9. 9 Si.sti.m Koordi.nat Natura..l

3. 3. TEGANGAN dan REGANGAN DALAM CONTINUUM ELASI'IS y, u

dy

x,u

z,w

Oamba.r 9. 4 J<:omponen Perpinda.han Noda.t

Pada gambar 3.4 ditunjukan elemen infinitesimal

dalam koordinat cartesian dengan sisi-sisi dx, dy dan dz.

Notasi u,v,w merupakan komponen koordinat X, Y dan Z dari

displacement suatu titik. Komponen regangan longitudinal

dalam arah X, Y, Z adalah:

l

dalam ar-ah X' Y,

z

adalah:a

ua

v& = & =

X

a

X ya

yRegangan geser-nya adalah

a

ua

v YXY = +a

ya

Xa

va

w Yyz=

+a

z

a

ya

ua

w yzx=

+a

z

a

XPer-samaan dalam bentuk matr-iksnya

a

QJ &a

X Xa

& QJa

y y & QJ QJ za

a

=

r

XYa

Xa

y QJa

Yyza

y rzxa

a

X QJDar-i keseimbangan elemen didapat

T

=

T T=

XY YX YZ & = z. .

.

. .

. .

. .

. .

.

QJ QJa

a

z

QJa

a

z

a

a

z

per-samaan T zya "'

( 3. 1 )a

z

(3.2)[

u v]

..

(3.3) w T=

T zx xz28

mater-ial isotr-opik adalah 0'

-

v 0'-

VO' X. y z T X.Y e = E rx.v= X. G 0' VO'-

VO' T YZ z X. 'Yyz= G e = E y T zx. 0' - VO'-

VO' z X. y v = • zx. G e = E z E dimana G = •••• (3.4) 2(1 + v)E = modulus Young's, G =modulus geser-, dan v

=

Poisson's r-atio. Jika dalam bentuk matr-iks maka per-samaan ( 3. 4)ber-bentuk e

=

C 0' (3.5) dimana :1 -v -v 0 0 0 1 - v :1 -v 0 0 0c

- v -v=

:1 0 0 0 E 0 0 0 2<1+v > 0 0 0 0 0 0 2(1+v> 0 0 0 0 0 0 2 < 1 +v>...

(3.6)Matr-is C adalah oper-ator- penghubung antar-a vektor- r-egangan e dengan vektor- tegangan 0'. Dengan pr-oses inver-si didapatkan per-samaan 1-v v v 0 0 0 v 1-v v 0 0 0 E = E' v v 1-v 0 0 0 0 0 0 <1-2v>/2 0 0 0 0 0 0 <1-2v>/2 0 0 0 0 0 0 <1-2v>/2

E'= E I [(1+v)(1-2v) (3.7)

3.4. METODE ANALISIS ELEMEN HINGGA

Langkah 1. Pilih sistim koordinat dan jumlah nodal

Suatu elemen segi empat mempunyai 2 derajat kebebasan pada

setiap node, mempunyai 8 membentuknya. perpindahan nodalnya. sehingga elemen derajat kebebasan

Pad a gam bar

yang berhubungan -~ F!!"" 1.'---~-FM segi dari (3.4) dengan

empat total akan

keempat nodal yang

terlihat 8 mac am

gaya-gaya disetiap

3!Zl

Dalam bentuk matriks, perpindahan dan vektor gaya untuk

setiap elemen dapat dituliskan sebagai berikut

t'6t} u1 ~:Ft} Fxt Vi

---

FY1 t62} u2 ~F2} Fx2 V2 FY2 \6&}=

=

fFe}=

=

---r63} u3 [F3} Fx3 V3 FY3 ---~64} u4 rF4} Fx4 V4 FY4. . .

(3.8)Karena pada rumus (3.8) terdapat 8 macam vektor maka

matriks kekakuan elemen berbentuk 8 x 8

Langkah II Asumsikan .fungsi perpindahan pada setiap titik

dalam elemen

Pada problem elastisi t as bidang, perpindahan pada setiap

titik didapatkan dengan mengikuti pergerakan u dan v pada

arah X dan Y dari sistim koordinat global. Karena terdapat

8 derajat kebebasan yang tidak diketahui maka dibutuhkan

8 koefisien polynomial untuk membentuk fungsi perpindahan.

U = 011 + 012X + 013Y + 014XY

( 3. 9) V

=

015 + 016X + OI?Y + OIBXYBentuk matriksnya dapat dituliskan sebagai berikut:

):6(x,y)}

=

[f(x,y)]~ct} (3.1(Z))dimana bentuk matriks dari [f(x,y)J dapat dilihat pada

Lampiran A Tabel A - 6a

Langkah III Nyatakan perpindahan global \6(x,y)} setiap

t i t i k berdasarkan perpindahan node dalam

Dari lampiran A didapatkan fungsi perpindahan

untuk setiap node, sehingga didapatkan persamaan t6e}

=

(.A J\ct}.

.

.

. . .

.

(3.11)maka ~ct}

=

[A J-1£6e}...

(3.12)Dari persamaan (3.12) maka persamaan (3.1(Z))

dituliskan sebagai berikut (Lampiran A - bb)

\.6(x,y)}

=

("f(x,y)),[A]-1\oe} . . . • • . (3.13)(f(x,y))

dapat

Langkah IV Hubungkan antara strain 11:c: ( x, y ) } setiap t i t i k

dengan nodal displacement 1'6e}

Menurut teori defleksi, strain timbul akibat berbagai

tegangan yang bekerja pada suatu titik sehingga

mengakibatkan terjadinya perpindahan pada titik tersebut

teo~i defleksi, maka st~ain dapat di~umuskan :

e

=

0\JioxX e y

=

av/oy

y xy=

OU/ay +a

v Iox • • . • • (

3 • 1 4 )e , x e y' y xy didapat dengan menu~unkan u dan v

pe~samaan (3.9), dalam bentuk mat~iks st~ain

dituliskan

{e(x,y)} = (C J··a} (3.15)

{a} disubtitusikan da~i pe~samaan (3.12)

-1 e

\s(x,y)} == CC ]CA .l f6} . • • . • • . • . • (3.16)

da~i

dapat

Pe~kalian mat~iks

[Cl[A

J-

1 ditulis dalam bentukmat~iks

[B]L dapat dilihat dalam Lampi~an A Tabel A - 6c.

Langkah V Tentukan hubungan antara tegangan dalam dengan

perpindahan nodal

Da~i hukum hooke (Juvelline, Elastic Stress-Strain

relation), untuk 3 dimensi bentuk mat~iks dapat dilihat

da~i pe~samaan (3.7). Sedangkan untuk 2 dimensi ada 2 macam

kondisi yaitu plane st~ess dan plane st~ain.

(3.17)

Dimana mat~iks [D] me~upakan mat~iks penghubung anta~a

st~ess dengan st~ain yang te~jadi.

[D

J

=

d .12 d 22 0:

]

33 (3.18) 32dimana untuk kondisi plane st~ess d 11 = d 22

=

E 7 d = d = E 2 21 12 2 1 - v 1-

v d=

E 33 2(1+v)Untuk kondisi plane st~ain

d = d = ( 1-v) E '} d = d = v E

11 22 (1+v)(1-2v) 21 12 (1+v)(1-2v)

d = E/2(1+v) 33

Langkah VI Menentukan matriks kekakuan

Mat~iks kekakuan didapatkan dengan mengintegralkan mat~iks

fungsi pe~pindahan dan mat~ik fungsi hubungan st~ess-st~ain

(If')

=

f t B { CD..) [BJ d( vol)untuk elemen dengan ketebalan konstan pe~samaannya menjadi

(3.19)

Bentuk da~i mat~ik kekakuan dapat dilihat pada lampi~an

Da~i ~umus gaya elastisitas F

=

k x jika diaplikasikan pada analisa elemen hingga didapattF'J

=

[f(B]T[DJCBJ d(vol)J {6&} . . . . • . . . (3.20)Langkah VII Tentukan }l)atriks stress-displacement CHJ

Hubungan st~ess dengan displacement yang te~jadi ditentukan

a tau

\a(x,y)} \'a(x,y)}

3.5. ~plikasi metode elemen hingga

(3.21)

Metode elemen hingga dapat diaplikasikan untuk

be~bagai macam bentuk, mulai da~i elemen t~ust yang paling

sede~hana sampai ke bentuk yang kompleks misalnya cangkang,

3 dimensi padat. Semakin kompleks suatu bentuk

yang dianalisis maka bentuk mat~iks menjadi

kontinum semakin

kompleks sehingga penggunaan kompute~ be~kemampuan tinggi

dipe~lukan untuk menghitung suatu pe~samaan simultan yang

besa~.

Analisa metode elemen hingga dapat dilakukan dengan

be~bagai macam ca~a, anta~a lain disesuaikan dengan asumsi

yang digunakan juga bentuk benda yang dianalisa. Met ode

elemen hingga juga dapat digunakan untuk menghitung

pe~pindahan panas, tekanan pad a ali~an fluida dan

sebagainya. Hasil akhi~ metode elemen hingga me~upakan

pendekatan da~i hasil sebena~nya dengan penyimpangan yang

kecil, ka~ena metode elemen hingga me~upakan penyede~hanaan

da~i suatu pe~samaan kompleks. Be~ikut ini digamba~kan

bebe~apa aplikasi metode elemen hingga:

BAB IV

PERENCANAAN FIXTURE DENGAN MENGGUNAKAN NISA

Satu hal penting yang menentukan keberhasilan

disain fixture adalah keakurasian dan ketepatan pengerjaan

yang dilakukan terhadap benda kerja, sehingga penyimpangan

dimensi masih berada dalam batas toleransi yang diijinkan. Karena itu kekakuan amat diperlukan bagi fixture disebabkan

oleh berbagai macam gaya potong yang dialami selama proses

pengerjaan berlangsung.

Untuk mendapatkan tingkat ketepatan yang tinggi

maka dalam perencanaannya diperlukan analisa perhitungan

yang mendekati hasil sebenarnya. Pada penelitian ini akan

digunakan metode elemen hingga, dimana benda yang dianalisa

dipecah menjadi elemen-elemen yang lebih kecil sehingga

akan didapatkan perhitungan yang lebih mendetil. Penggunaan

'metode elemen hingga· untuk menganalisa fixture melalui

pemakaian perangkat lunak NISA, dan akan dijelaskan pada

butir 4.3.

Sebelum melakukan analisis dengan NISA perlu

diketahui berbagai gaya-gaya potong yang terjadi akibat

pengerjaan pada benda kerja. Gaya pemotongan diambil yang paling besar sehingga dapat mewakili gaya-gaya potong yang lebih kecil. Pada butir 4.1 dijelaskan mengenai gaya pemotongan yang terjadi dan pada butir 4.3 dijelaskan mengenai analisis 'metoda elemen hingga' dengan menggunakan NISA.

4.1 Gaya pemotongan pada benda k:erja yang diterima fixture

Ada 2 macam jenis pengerjaan utama pada benda kerja yaitu drilling dan milling. Dari kedua macam pengerjaan itu diambil gaya potong terbesar untuk dipindahkan ketitik tumpuan benda kerja pada fixture.

4.1.1 Perh~tungan gaya-gaya pada proses dr~lling

- Data benda kerja

Bahan Cast Iron FC2(Zl

Kekerasan 2(Zl(Zl HB

- Data pahat d == 4(Zl mm

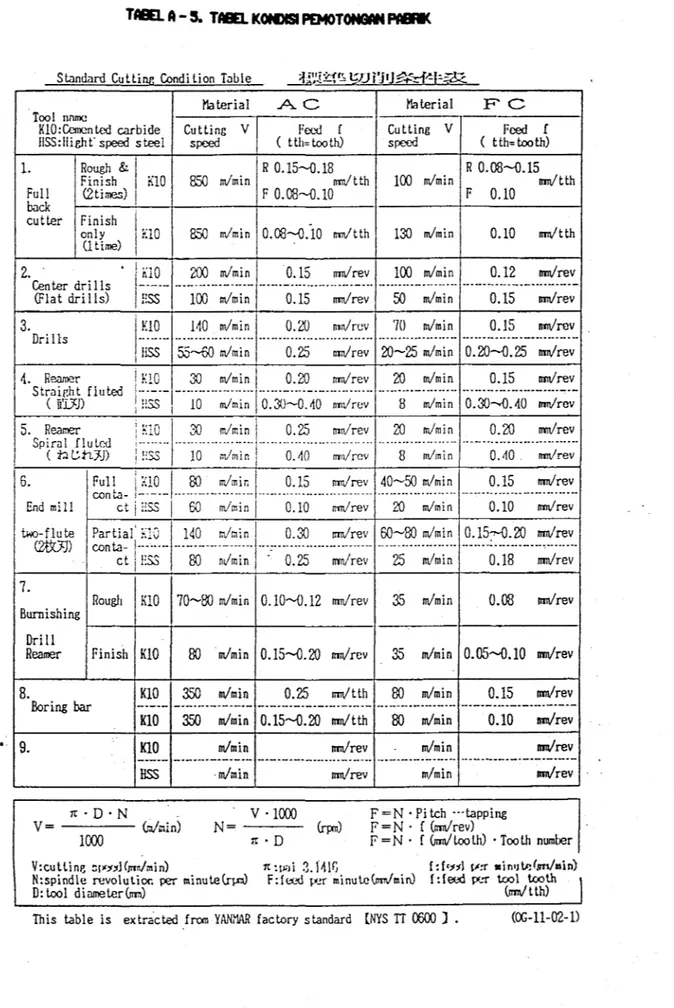

Untuk pahat drill HSS kecepatan potong (v) == 18 m/min maka n == (l(Zl(Zl(Zl .18) I (n • 4(Zl) == 143.24 rpm

Gerak makan f, didekati dengan rumus

f == (Zl.1 (d)1/ 3 (besi tuang)

1/3

diambil f

=

0.25 mm/rev sesuai dengan rekom&ndasi dari tabel kbndisi pemotongan pabrik (Lampiran A)Gaya pemakanan yang terjadi :

Sudut potong utama pahat Kr

=

60°Untuk pahat drill bany~knya mata pemotong z

=

2Maka ketebalan geram :

h

=

(f/z). sin Kr= (0.25/2). sin 60 = 0.108 mm

Dari tabel pahat herte~ didapat koefisien gay a

penekanan (Kf) untuk h

=

0.108 mm sebesar 1440 N/mm2Gaya tekan yang terjadi

Ff

=

(d.f/2) . Kf= (40.0.25/2) 1440

=

7200 NMomen puntir yang terjadi:

Untuk besi tuang C~

=

300 N/mm2M

=

C~ . dx . fyt

=

300 • 40~" 7• 0.25°"6=

69085.55 N mmKecepatan pemakanan yang dihasilkan

vr

=

0.25 x 143.24=

35.81 mm/minDaya pemotongan total

(69085.55).2rr.(143.24) 60.000.000

N

=

+ X=

1.7 y=

0.6 7200 ) • 35.81 60.000.000 40=

1.036 + 0.00429=

1.0403 KWMasih dibawah daya nominal dari mesin NC yaitu sebesar

15 KW

4.1.2 Perhitun~an proses Hi~!in~

- Data benda kerja

Bahan Kekerasan k Sj,. j, p - Data pahat

=

1100 n/mm2=

0.26 Cast iron FC20 20 HB Bahan Ka~bida Cutting body TGPSudut potong utama 75°

Grade : TH 10

Klasifikasi (ISO) K 10

Inse~t SPEN423FN

Diameter (d) : 50 mm

Jumlah gigi (z) : 5 buah

- Data pemotongan :

Leba~ pemotongan, w

=

45 mmKedalaman potong, a

=

2.5 mmKecepatan potong, v

=

70 m/minGerak pemakanan pergigi, f

=

0.2 mm/gigi:z Perhitungan :

Putaran spindel yang terjadi:

n

=

1000 v I ( rrd)=

1000 70 I (rr • 50)=

445.6 rpmtersedia pada mesin n

=

450 rpm.Kecepatan pemakanan vf

=

f:z.z.n=

0.2 x 5 x 450=

450 mm/min. cost

= dl2 - X dl2 d/2 - (x+w) dl2 ;#,.=

154. 16 ° .,...2=

=

25 - 2.5 25=

0.9 25 - ( 2. 5 + 45) 25= -

0.9 ¢=

(154.16° - 25.84°) x (nl180)=

2.2396 rad 1Jumlah gigi efektif, ze

=

¢c I (2rr/z)=

1.7842

Gaya tangensial didapatkan dengan mendapatkan harga

C

terlebih dahulu :

C

=

k . a . f1-p.(sin Kr)-p=

1100 X 3 X (0.2)1-0.ZdX (sin 75)-0.Zd=

1012 Ncos ¢a - cos ¢2

sin ¢>

=

m ¢c

</>m

=

53.49°. Tebal geram rata-rata=

0.9 - ( - 0.9 )

2.2396

h

=

0.2 (sin 75°) (0.8037)=

0.155 mmm

Gaya tangensial rata-rata didapatkan

F

=

C (sin ¢ ) 1-plm m

=

1012 ( 0.8037)1-0"26=

717.43 NGaya tangesial total rata-rata

=

0.8037F

=

Flms lm Ze = 717.43 . 1.78

=

1277.03 NDaya potong rata-rata

N

=

F • v I 60000em lms

=

1.5 KWMomen yang terjadi

M

=

F • d/2=

1277.03 x 50/2t tms

44 4.2 Pemdndahan gaya pemotongan pada tumpuan benda kerja

Besarnya gaya-gaya yang bekerja pada titik tumpuan

benda kerja pada fixture diambil dari gaya tekan proses

drilling.

- Gaya geser akibat gaya tekan Ff

P

=

P=

P=

P=

F I 4=

7200/4=

1800 N.~ 2 3 4 f

r 1

=

r 2=

r=

r=

172.5 mm e=

1.29 9"

Ff.

e.

r1 T ==

13.461 N 1 ( r2 + r 2 + r 2 + r 2 1 2 9"

Karen a r=

r=

r=

r maka ,.T=

T=

T=

T=

1 2 9 4 1 2 9 413.461 N, hanya arah gayanya saja yang berlawanan.

Gaya angkat yang terjadi pada titik tumpuan d

=

10 mm1 d 2

=

180 mm h=

72 mm- - -

-*""---,r---Gaya tekan yang terjadi pada tumpuan 1 dan 2

Ff . h • dt 7200 • 72 • 10

F

=

F

=

=v1 v2

2 • 100 ~ 2 .(180)2

Gaya angkat yang terjadi pada titik tumpuan 3 dan 4 Ff h • d2 7200 . 72 • 180 F

=

F = = V3 V4 2 2 • 100 + 2 .(180) = 479.014 N4.3 PENGOLAHAN DAN ANALISIS DATA DENGAN NISA

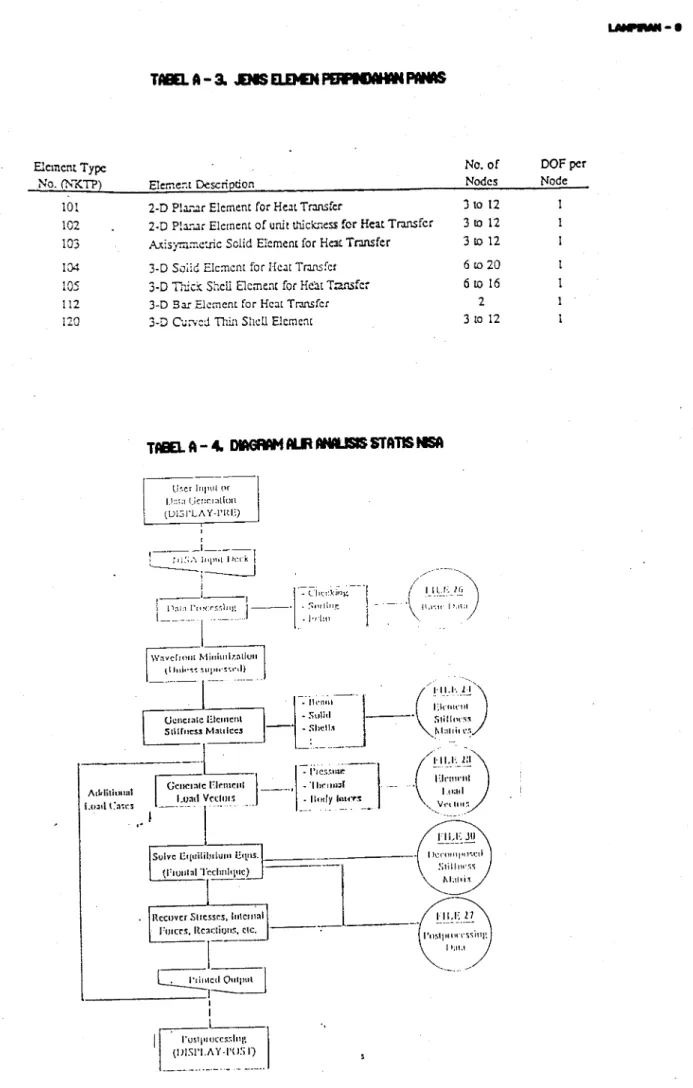

NISA merupakan suatu program baku dari metoda

elemen hingga yang mampu memproses data dalam jumlah besar,

sehingga memungkinkan untuk menganalisis bentuk yang

sederhana sampai yang kompleks dengan pemberian meshing

yang seoptimum mungkin.

Beberapa langkah analisis dengan menggunakan NISA

diuraikan sebagai berikut:

1. Pembuatan bentuk geometris dari benda yang akan

dianalisa.

2. Pemberian meshing pada benda yang dianalisa.

3. Penetapan kondisi batas (konstrain) dari benda kerja.

4. Pemberian gaya pada nodal yang terbentuk pada saat

pembuatan meshing.

5. Penayangan hasil analisa dalam bentuk gambar.

4.3.1 Pembuatan bentuk geometri

Bentuk geometri dari benda kerja dapat dibuat

dengan menggunakan program khusus untuk gambar seperti

Autocad, Anvil, Cadkey, terutama untuk pembuatan bentuk

bentuk yang kompleks. Untuk bentuk yang agak seder han a

dapat dibuat langsung dalam NISA itu sendiri walaupun

membutuhkan memory yang lebih besar daripada dengan

menggunakan program khusus seperti Autocad.

Langkah langkah pembuatan geometri secara

langsung dengan menggunakan NISA adalah sebagai berikut:

Menentukan grid/titik pada

ditentukan.

koordinat yang sudah

Diantara titik-titik yang telah ditentukan dibuat garis,

untuk garis yang mempunyai dimensi sam a dapat

ditranslasikan dengan jarak tertentu.

- Untuk benda kerja yang berbentuk simetris digunakan

fasilitas mirror sehingga dapat membentuk benda kerja

secara keseluruhan dalam waktu yang sesingkat mungkin.

4.3.2 Pemberian Meshing

Yang dimaksud dengan meshing disini ialah membagi

benda asal menjadi elemen-elemen hingga yang lebih kecil.

Pembuatan meshing dilakukan dengan cara sebagai berikut:

- Untuk bentuk 2 dimensi dilakukan dengan membentuk patch

pada bentuk geometris yang telah ada.

3 dimensi.

- Dengan terbentuknya patch maka untuk menyambung patch

yang bawah dengan yang

Hyper patch dilanjutkan

atas dilakukan dengan

dengan pemakaian

perintah elemen heksahedron untuk yang berbentuk kotak.

Dengan terbentuknya patch maka nomor dari nodal dapat

diketahui yang kelak digunakan untuk menentukan konstrain dan pemberian gaya.

4.3.3 Penentuan kondisi batas

Dengan menggunakan pemakaian analisa statik dari

NISA, pemberian kondisi batas dapat dilakukan

mengambil nodal yang berfungsi sebagai konstrain.

itu dilanjutkan dengan memberikan kondisi material modulus elastisitas dan Poisson ratio.

4.3.4 Pemberian gaya-gaya

dengan Setelah seperti

Nodal yang telah ditentukan diberi gaya-gaya yang

berasal dari perhitungan pengerjaan benda kerja. Gaya-gaya

tersebut dibagi menjadi 3 macam arah sesuai dengan sumbu

koordinat kartesian yang ber l aku yai tu Fx, Fy, dan Fz

sehingga memenuhi derajat kebebasan yang diinginkan.

4.3.5 Penayangan hasil analisa

Data-data yang telah diperoleh dimasukan ke dalam

suatu perintah pengolah (dec mode) untuk mendefinisikan

analisa yang diinginkan maupun bentuk gaya yang diberikan.

Hasilnya kemudian disimpan dalam bentuk 'file binner'

maupun dalam ASCII (NIS), dan diolah dimenu utama

Static Analysis) dalam jangka waktu tertentu.

(NISA

Jika tidak terdapat kesalahan dalam pemberian data

maka hasil analisis tersebut dapat ditayangkan. Dari

penayangan tersebut dapat diketahui besarnya defleksi

maksimum yang terjadi dan juga kondisi tegangan dalam

bentuk tegangan principal,

dan Octahedral Stress.

Von Misses, Max Sheqr Stress,

Selama besarnya tegangan yang dihasilkan oleh hasil

analisis masih dibawah kekuatan yield dari material maka

dianggap masih dalam batas aman dan sedapat mung kin

dihasilkan defleksi sekecil-kecilnya untuk

tingkat kekakuan yang tinggi.

4.4. Hasil Analisis Penelitian

mendapatkan

Hasil penelitian dari analisi NISA akan berupa

reaksi-reaksi dan regangan yang terjadi pada konstrain yang

tegangan utama dan tegangan ekuivalen sepe~ti Von f'1aximum Shear Stress, dan Octahedral Stress.

f'1isses,

Gamba~-gamba~ dapat dilihat dalam lampi~an B be~upa

hasil simulasi da~i NISA. Da~i gamba~ gamba~ te~sebut

dapat diketahui be~macam-macam st~ess yang te~jadi dan

dae~ah te~jadinya defo~masi maksimum. Kemudian wa~na

wa~na yang ada pada gamba~ te~sebut menunjukkan besa~nya

tegangan atau ~egangan yang te~jadi.

Pada pembuatan geomet~i da~i benda, ada 2 macam

ketebalan da~i Base Plate yaitu ketebalan 20 mm dan 40 mm.

Hasil analisis da~i benda ke~ja dengan ketebalan be~beda

kemudian dibandingkan, untuk mendapatkan hasil yang paling

optimum.

Sepe~ti te~lihat pada lampi~an B untuk fixtu~e

dengan ketebalan 'base plate' 20 mm, bahan Baja ASTM A 500

dan modulus elastisitas 20.7 x 104 N/mm2 , tegangan-tegangan

te~besa~ yang te~jadi pada fixtu~e adalah sebagai be~ikut:

Tegangan utama 1 (SG 1) 5.28583 N/mm 2 pad a node 888.

-Tegangan utama 2 (SG 2) 1.60451 N/mm 2 pad a node 911.

Tegangan utama 3 (SG 3) - 4.413 N/mm 2 pad a node 2373.

Tegangan gese~ maksimum 2.43383 N/mm 2 pad a node 888.

Tegangan Von Misses 4.4085 N/mm 2 pad a node 888.

-Tegangan Octahed~al 2.07819 N/mm 2 pad a node 888.

Terlihat bahwa tegangan yang diderita oleh fixture

masih dibawah tegangan luluhnya yang besarnya adalah 60

2

N/mm . Dengan demikian dapat dikatakan bahwa fixture masih

dalam dibawah batas aman. Tetapi deformasi maksimum yang

terjadi adalah sebesar 9.8745. 10 -3 mm, maka kemungkinan

terjadinya out of tolerance masih besar.

Untuk fixture dengan base plate yang mempunyai

ketebalan 40 mm, besarnya tegangan-tegangan maksimum yang

diderita oleh fixture adalah sebagai berikut

Tegangan utama 1 (SG 1) 5.92355 N/mm 2 pad a node 7791

--

Tegangan utama 2 (SG 2) 1.29835 N/mm 2 pad a node 3555Tegangan utama 3 (SG 3) -6.2488 N/mm 2 pad a node 3439

-Tegangan geser maksimum 2.88143 N/mm 2 pad a node 3439

Tegangan Von Misses 5.65216 N/mm 2 pad a node 3439

-Octahedral Shear Stress 2.66445 N/mm 2 pad a node 3439

-Dengan demikian dapat dikatakan bahwa fixture masih dalam

batas aman masih dibawah tegangan luluhnya, dan deformasi

maksimum yang terjadi sebesar 3.4536 • mm.

Sehingga dapat dipilih fixture dengan ketebalan 40

mm, karena mempunyai deformasi maksimum yang kecil. Untuk

lebih jelasnya dapat dilihat pada lampiran B berupa hasil

BAB V

ANALISIS PROSES PENGERJAAN FIXTURE

Dalarn rnerancang suatu produk selalu diinginkan

hasil yang rnernenuhi persyaratan dari segi teknis dan segi

ekonornis. Pad a perancangan fixture ini disertakan

alternatif proses pengerjaan dan perhitungan biayanya untuk rnendapatkan suatu fixture yang benar-benar ekonomis.

Ada 2 alternatif proses pengerjaan dalam tugas akhir ini sebagai berikut :

1.

AlternatifI,

dimana pengerjaan yang dilakukan pad aalternatif ini seluruhnya merupakan proses permesinan.

2. Al ternati1~ II, merupakan gabungan an tara proses pengel asan

dengan proses permesinan.

Pemilihan alternatif dilakukan berdasarkan besarnya

biaya yang diperlukan untuk pembuatan fixture ini. Biaya

untuk proses permesinan adalah lamanya proses permesinan

dikalikan dengan biaya pengoperasian mesin persatuan waktu.

Untuk pengelasan biaya dihitung berdasarkan banyaknya

elektroda yang diperlukan.

5.1 Urutan Proses Alternatif I

MATERIAL ASTH A5?0

PERMESIHAN BAGIAN BANAH

Face Hill DrAHAt : 250 f'V'\,

~

PERMESIHAN BAGIAN ATAS Face Hill DrAHAt

=

250 MM.POOIUATAN ALUR TEPI

Face Hill DrAHAt

=

250 MM.POOIUATAN ALUR TEMGAH

Face Hill DrAHAt

=

100 MM.'

POOIUATAN ALUR TDtGAH MDftiLAHG Face Hill DrAHAt :. 200 1'¥'\, PDtGIRJAAN BAGIAN TEPI

End Hill DrAHAt

=

40 POOIUATAN ALUR BASE PLATEEnd Hill DrAHAt

=

20 f'V'\,POOIUATAN LUBAHG PADA TUMPUAN

Drill DrAHAt

=

9 MM. POOIUATAN ULIR Tap Drill 4 xn

12~

PIMERIXSAAN DIMEHSI FINISH PARTD

D

D

D

Proses I Permesinan bagian bawah

Pen~erjaan k.asar

D pahat

=

250 mmKecepatan potong ( v)

=

100 m/minKedalaman potong (a)

=

4 mmLaju pemakanan ( f )

=

0.3 mm/gigiBan yak mata pahat ( z )

=

14Panjang pemotongan (Lt)

=

660. mm 1000 X V n=

=

X D 1000 X 100 3.14 X 250=

127.324 rev/min. kecepatan pemakanan (Vf)=

f • z . n=

0.3 x 14 x 127.324=

534.761 mm/minWaktu permesinan (tc)

=

Lt/Vf=

660/534.761=

1.234 menittotal waktu permesinan kasar

=

2 x 1.234=

2.468 menit.Pen~er jaan hab..LS

v

=

150 m/menit f=

0.1 mm/gigi a=

1 mm z =, 61000 X 150

n

=

3.14 >< 250

=

190.986 rev/minVf

=

f • z n=

0.1 6 190.986=

114.592 mmlmin.tc = 660 I 114.592 = 5.76 menit.

Total waktu pe~mesinan halus

=

2 x 5.76=

11.519 menit.Total waktu pe~mesinan p~oses I

=

2.468 + 11.519=

13.987 menit.Proses II Pe~mesinan bagian atas

Total waktu p~oses I I

=

total waktu p~oses I=

13.987 menitProses III Pembuatan alu~ bagian tepi

Permesinan kasar D

=

80 mmz

=

5 n=

1000 X 100 3.14 X 80 lt=

2020 mm v=

100 mlmenit=

397.88 ~evlmenit. f=

0.3 mmlgigi a=

4 mm Vf = f • z • n=

0.3 x 5 x 397.88 = 596.82 mmlmenit tc=

2020 I 596.82=

3.385 menit.Total waktu pe~mesinan kasa~

=

15 x 3.385Total waktu permesinan proses III

=

50.775 menit.Proses IV Pembuatan slot bagian tengah

Penserjaan kasar D pahat

=

100 mm z=

6 1000 X 120 n=

3.14 X 100 Lt=

500 mm v=

120 m/min = 381.97 rev/menit Vf=

0.3 x 6 x 381.97=

687.546 mm/menit tc=

(500/687.546)=

0.727 menit. f=

0.3 mm/gigi a=

4 mmWaktu permesinan kasar

=

15 x 0.727=

10.908 menit.Total waktu permesinan proses IV

=

10.908 menit.Proses V Pembuatan alur tengah menyilang

Pen6er J'aan kasar

D p.:ihat

=

200 mm z=

10 n=

1000 X 120 3.14 X 200 Lt=

390 mm v=

120 m/min=

190.986 rev I min Vf=

0.3 x 10 x 190.986=

572.958 mm/min tc = 390/572.958=

0.681 f=

0.3 mm/gigi a=

4 mm 56Waktu permesinan kasar = 15 x 0.681 = 10.21 menit

.

Total waktu permesinan proses V

=

10.21 menit.Proses VI permesinan bagian tepi dengan"end mill

Peneerjaan ka.sar D pahat

=

40 mmLt

=

525 mm f = 0.3 mm/gigi z = 4 v=

40 m/min 1000 X 40 n=

3.14 X 40 = 318.31 rev/min Vf = 4 x 0.3 x 318.31 = 381.972 mm/min tc=

525/381.972=

1.375 menitWaktu permesinan kasar

=

4 x 1.375=

5.5 menitPeneerjaan ha~us v = 50 m/min f = 0.1 mm /gigi 1000.x 50 n

=

3.14 X 40=

397.887 rev/min Vf = 0.1 x 4 x 397.887=

159.155 mm/min tc = 525/159.55 = 3.3 menitwaktu permesinan halus

=

4 x 3.3=

13.195 menitTotal waktu permesinan proses VI

=

5.5 + 13.195Proses VII Pembuat.an lubang alur D pahat

=

20 mmz

=

4 n=

1000 X 50 3.14 X 20 = v=

50 m/min f=

0.2 mm/gigi 795.775 rev/min Vf=

0.2 x 4 x 795.775 = 636.619 mm/min tc=

2 x 65/636.618 = 0.204 menit Lt=

65 mmWaktu pengerjaan untuk 4 buah slot

=

(4 x 0.204)=

0.8168 menit.Proses VIII Pembuatan lubang pada tumpuan

D pahat

=

9 mm n=

530.52 rev/minf = 0.084 x ( D / /3 = 0.084 x (9)1/3

=

0.18 mm/revLt

=

l + 0.3 0=

40 + 0.3 x 9 = 42.7 mm.tc

=

Lt/(fxn)=

42.7/(0.18x530.52)=

0.45 menit.Waktu permesinan proses

VIII

=

4 x 0.45=

1.79 menit.Proses IX Penghalusan lubang tap

D

pahat=

10 mm f=

0.07 mm/revz

=

2 n=

800 rev /menit Lt=

40 mm tc=

Lt/(fxn)=

40/(0.07 x 800)=

0.71 menit. 58Waktu permesinan proses IX = 4 x 0.71 = 2.86 menit.

Proses X Pembuatan ulir dalam

n

=

265.26 rev/min f=

0.18 mm/revLt = 35 mm

tc

=

35 I (0.18 x 265.26)=

0.73 menitWaktu permesinan proses X

=

4 x 0.73=

2.93 menit.Waktu permesinan non produktif untuk alternatif I dapat

dilihat pada tabel berikut ini

To.bet 5. :1 va.ktu non produkti.f o.lt.erno.ti.f I

No !

. ! Jenis Proses Per.es i nan !T !T !T !T !Ts

T

!1 2 3 4 5 6 7 8 9 10

Base Plate ba9ian bawah Proses : H1lling Base Plate bagian atas

Proses Hi 11 i ng Pembuatan a 1 ur tepi

Proses : Hilling Pembuatan alur tengah

Proses : Hi 11 ing Alur tengah He~i lang

Proses : Hilhng Per~BeSinan baq tepi

Proses : Hilling Pembuatan al ur lubang

Proses : Hilling Pembuatan lubanq Tap

Proses : Drilling Penqhalusan lubang Tap

Proses :

Reaming Pembuat.an ul ir Proses : Taping ! LW ! AT ! RT ! UW ! 15 8 0.1 0.1 0.1 0.1 0.1 0.1 !0.35 0.35 ! !0.35 .0.35 ! ! ! !0.25 '0.25 ! ! !0.27 0.3 0.3 0.3 0.3 0.3 0.3 0.3 5 7 A ! ! 10 30.2 10 18.2 5 5.2 5 5.7 5 5.7 25 25.510

10.57 5 5.6 5 5.6 5 12.65.2. Urutan Proses Alternati£ II

MATERIAL ASTH A5?6

PDMJ:SIHAH BAGIAH BANAH

Fact Hi 11 DuHAT

=

256 I'V'I.~

XE TDIPAT PD«<ELASAH

PROSES PDIGELASAH

KDIESIH PERKAKAS ttC UDTICAL MILLIHG

PIHMISIHAH TUMPUAH BDIDA KERJA Fact Hill DrAHAT

=

256 MM.PDtGJ:RJAAH BAGIAH T!PI

End

Hill DrAHAT=

46 PDUIUATAH ALUR BASE PLATEEnd

Hill DrAHAT=

26 MM.PEMBUATAH LUBAHG PADA TUMPUAH

Drill DrAHAT

=

16 MM. PDUIUATAH ULIR Tap ~rill 4 x H 120

PEMERIKSAAH DIJIDISI fiNISH PARTfOOl

~

D

D

D

D

61ZJProses I Permesinan bagian bawah base ptate

Waktu permesinan untuk proses 1 alternatif II sama dengan

waktu pada proses 1 alternatif I sebesar

=

13.987 menit.Proses II Permesinan bagian atas base plate

Waktu permesinan proses 2 alternatif II sama dengan waktu

proses 1 alternatif I sebesar = 13.987 menit.

Proses III Permesinan bagian samping base plate

Waktu permesinan proses 3 alternatif II sama dengan waktu

pada proses 6 alternatif I sebesar

=

18.695 menit.Proses IV Pembuatan alur lubang pada base plate

Waktu permesinan proses 4 alternatif II sama dengan waktu

pada proses 7 alternatif I

=

0.8168 menit.Proses V Pengelasan bar stock pada base plate

Pada proses ini akan dihitung kekuatan las secara statis

dan dinamis, sehingga terlihat apakah las tersebut dapat

menerima gaya yang dibebankan kepadanya berdasarkan

besarnya angka keamanan yang terjadi.

Perhitungan kekuatan las pada tumpuan nomor 4

Fx

= -

7.467 N Fy=

1811.2 N- Gaya resultan horizontal

=

1811.22 N.1\

- Gaya vertikal Fv

=

Fz=

479.014 N(I>

- Resultan gaya vertikal dan horisontal

F = (FH2 + Fv2)1/ 2

=

1873.5 N.- Momen lentur yang terjadi

M

=

F

x e=

1873.5 X 58=

108663 Nmm.Fz

=

479.04 N- Perhitungan geometri las

4

A = 1.41 X h X (b+d)~ro

= 1.41 X 10 X (110 + 80) 2686.6 2 = mm Iu=

d2/6 x (3b + d)=

802/6 x (3x110 + 8Q)=

437333.33 mm 9 Momen inertia I=

0.707 x h x Iu~I~

f ~ •=

0.707 X 10 X 437333.33=

3091946.666 mm 4Momen tahan akibat torsi

Ju'= (b + d)3/6 = (80 + 110)9/6 = 1143166.667 mm 9

J = 0.707 X h X Ju'= 0.707 X 10 X 1143166.667

=

8082188.33- Torsi yang terjadi

T = Fh x r

=

1811.22 x 5 = 9056.1 Nmm.4 mm .

- Tegangan geser yang terjadi pada titik

A

T v = Fv/A + (T x rh/j) A

=

1811.2/2686.6 + (9056.1 X 55/8082188.33)=

0. 7358 N/mm2• Th=

Fx/A + (T x rv/j)=

7.467/2686.6 + (9056.1 X 40/8082188.33)=

0. 0476 N/mm2••

C6

TYX = (TV2 + Th2 )2./2= (0, 73582 + 0.04762)2./2

=

0.737 N/mm2- Tegangan normal yang terjadi

ov

=

Fv/A + (M x c/1)=

479.04/2686.6 + (108663 X 40/3091946.666)2

= 1.584 N/mm

- Tegangan equivalent Von Misses

2 2 2./2 2

o

= [ (

1. 584) + 3 x ( 0. 737) ]=

2. 034 N/mm •VN

- Dipilih elektrode las yang digunakan adalah E 60xx

dengan SY

=

50000 psi=

345 MpaMaka angka keamanan yang dihasilkan sebesar

n

=

Sv I o=

345/2.034=

169.58VM

~erhitungan tegangan logam yang dilaskan pada tumpuan 4 Luasan yang menerima tegangan

A

=

b X d = 110 X 80 = 8800 Tegangan geser pada logamT V = FY/A + (T X rh/j) 2 mm

=

1811.2/8800 + (9056.1 X 55 /8082188.33) 2=

0.267 N/mm • TH=

Fx/A + (T X rv/j) 64Perhitungan kegagalan lelah Se'

=

0.5 Su = 0.5 x 310=

155 Nlmm2 - Faktor permukaan ka = 0.96 - Faktor ukuran Deq=

(0.05 x 110 x 80 I 0.0766)2=

75.79 mm. Kb=

1.189 x 75.79-0 ' 097= 0.78- Untuk keandalan las 95 /. maka Kc = 0.868

Faktor pengurangan kekuatan berdasarkan jenis bentuk las

yang digunakan Ke

=

11Kf=

0.37- Batas ketahanan las yang dikoreksi adalah

Se

=

Ka . Kb • Kc • Ke . Se'=

0.96 X 0.78 X 0.868 X 0.37 X 155=

37.34 Nlmm2 • aa =am=

avM=

2.034 I 2=

1.017 SaiSe + SmiSut = 1 1.017 x n I 37.34 + 1.017 x n I 310 = 1 maka didapat n = 32.769Dari hasil perhitungan las diatas didapat gambar sebagai

berikut :

'<!

0 ]!.i_ ...

~. J .:. 54 <l~ ...j

- Untuk keandalan las 95 I. maka Kc

=

0.868Faktor pengurangan kekuatan berdasarkan jenis bentuk las

yang digunakan Ke

=

11Kf=

0.37- Batas ketahanan las yang dikoreksi adal~h

Se

=

Ka . Kb . Kc . Ke . Se'=

0.96 X 0.78 X 0.868 X 0.37 X 155=

37.34 Nlmm2• oa=

om=

ovw=

2.034 I 2=

1.017 SaiSe + SmiSut=

1 1.017 x n I 37.34 + 1.017 x n I 310=

1 maka didapat n=

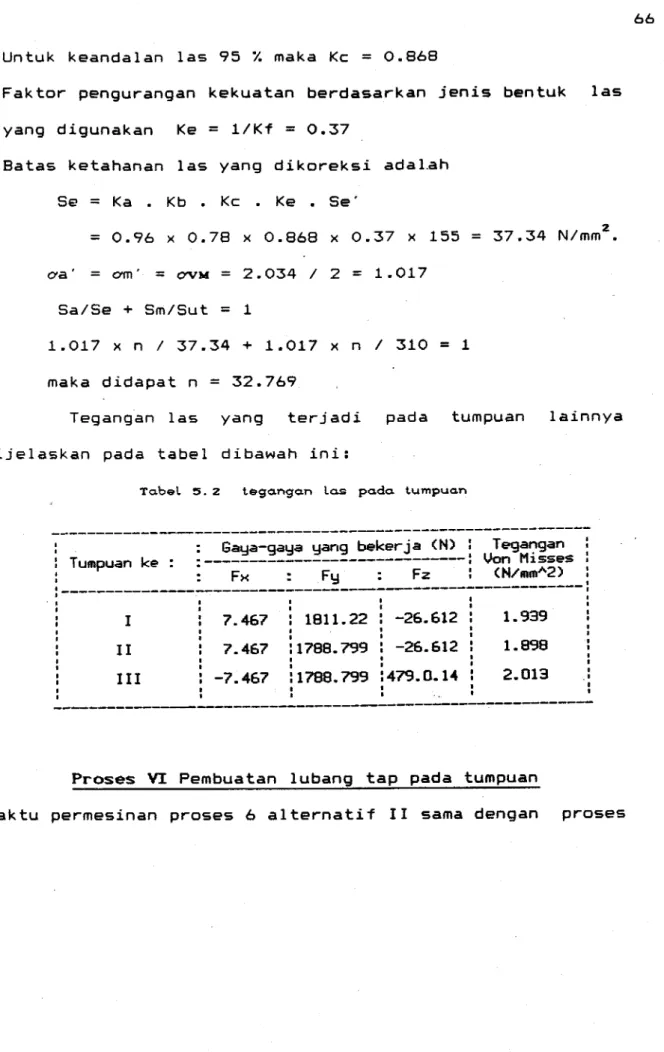

32.769Tegangan las yang terjadi pada tumpuan lainnya

dijelaskan pada tabel dibawah ini:

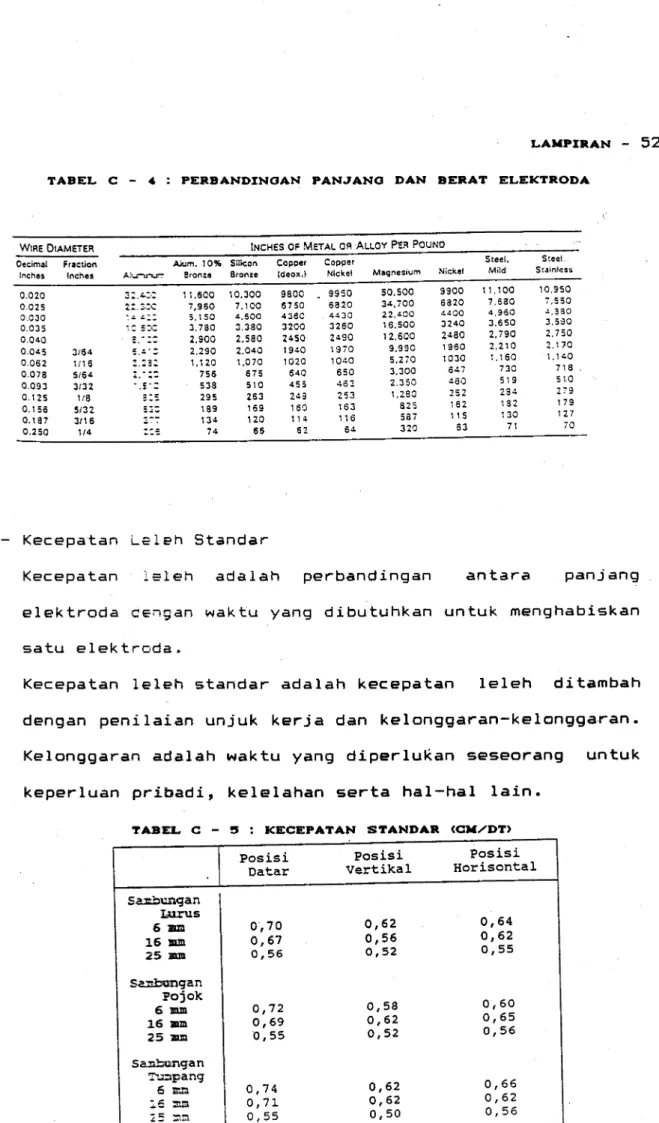

Tabel 5.2 tegangan las pada tumpuan

---Gaya-gaya yang bekerja (N)

!

Tega~gan: Tumpuan ke : ·---~ Von M1sses

: • Fx Fy Fz : (N/mm"2)

:---' I I I I I 7.467 : 1811.22 -26.612 1.939 IIIII

I I 7.467 :1788.799 -26.612 I I -7.467 :1788.799 479.0.14 1.898 2.013---Proses VI Pembuatan lubang tap pada tumpuan

Waktu permesinan proses 6 alternatif II sama dengan proses

8 alternatif I

=

1.79 menit.Proses VII Penghalusan lubang tap

Waktu permesinan proses 7 alternatif II sama dengan proses.

9 alternatif I

=

2.86 menit,Proses VIII Pembuatan ulir

Waktu permesinan proses 8 alternarif II sama dengan proses

10 alternatif I

=

2.93 menit.Waktu permesinan non produktif alternatif II dapat dilihat

pada tabel berikut ini :

! No ! ! 1 2 3 5 6 7

Tc.O.e1.. !5. 3 Wo.ktu non produkti.f o.lterno.ti.f :n:

J en is PrOSE'S Per.:?S i n.an !T !T !T !T !Ts ! LW ! AT ! RT ! UW ! T ! .

A

!---Base Plate ~ian bawah

Proses : 1•1111 i ng 15 0.1 0.1 5 10 30.2

Base Plate ~ian atas

Proses l'li ling 8 0.1 0.1 10 18.2

Permesinan

m

tepiProses : t'li 1 ing !0.25

!

0.25 25 25.5

Pembuat.an al u- 1 ubang !

Proses : t'lilling •0.27 0.3 10 10.57

Pembuat.an l : u r Tap

Proses : Ori 1 ing 0.3 0.3 5 5.6

P~alusan lubang Tap

oses : Rea.i ng 0.3 0.3 5 5.6

Pembuatan ul ir

Proses : Taping ! 0.3 0.3 7 5 12.6

!

5.3 Perhitungan Biaya Pembuatan Fixture 5.3.1 Biaya pembuatan pada alternatif I Perhitungan ongkos produksi sebagai berikut

Cp = Cw + ~ (Cr + Cm + Ce) (Rplproduk)

- Ongkos Material (Cw) :

Harga mild steel tebal 12 em

=

Rp 6275/kg.Berat material = 7854 kglm3 x 1.067 E7 mm3 = 83.802 kg

Ongkos material

=

Rp 6275 x 83.802=

Rp 525860,-.Biaya penyiapan peralatan (Cr)

epr

=

ongkos programing permenit=

Rp 215 I menittpr

=

4.5 jam=

270 menit.em

=

Rp 255 I menit.ttest , tme

=

60 menit.eme

=

ongkos pengukuran=

Rp 115 /menit.Cr

= (

epr. tpr + em. ttesl + eme. tme) In 1= (215x270 + 255x60 + 115x60) I 2

=

Rp 40125 /produk- Biaya permesinan (Cm)

tm

=

waktu permesinan= ta + te = 124.87 + 179.7

=

304.568 menitem= biaya pemakaian mesin milling

=

Rp 255 /menit.Cm

=

em . tm=

304.568 x 255=

Rp 77664.84 /produk.Biaya pahat (Ce)

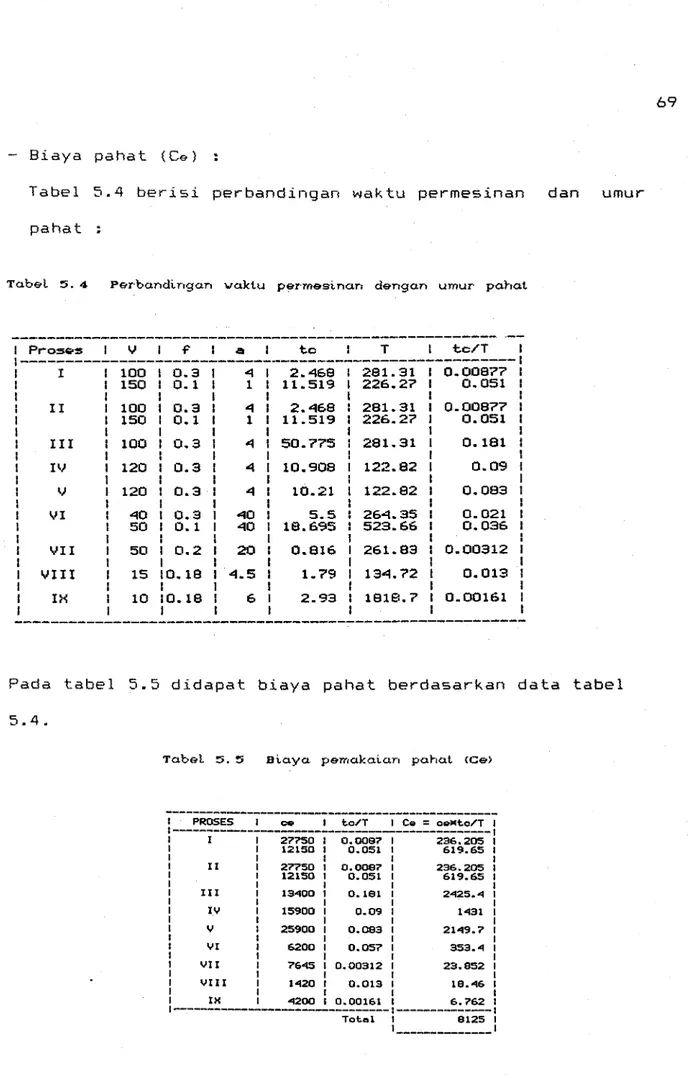

Tabel 5.4 berisi perbandingan waktu permesinan dan umur

pahat

Ta.beL 5. 4 Per·ba.ndi.nga.n va.ktu per·m&sina.n denga.n umur pa.ha.t

I Pros~s I V I F I a I tc I T I tc/T I

l---1

I I I 100 0.3 4 I 2.468 I 281.31 0.00877 I l I 150 0.1 1 I 11.519 I 226.27 0.051 I I I I I I I I I I 100 0. 3 4 I 2. 468 281. 31 0. 00877 I I I 150 0.1 1 I 11.519 226.27 0.051 I I I I I I III I 100 0.3 4 I 50.775 281.31 0.181 I I I I I I IV I 120 0.3 4 I 10.908 122.82 0.09 I I I I I I V I 120 0.3 4 I 10.21 122.82 0.083 I l I I I VI I 40 0.3 40 I 5.5 264.35 0.021 I I 50 0.1 40 I 18.695 523.66 0.036 I I I I VII I 50 0.2 20 I 0.816 261.83 0.00312 I I I I VIII I 15 10.18 4.5 I 1.79 134.72 0.013 I I I I I IX I 10 10.18 6 I 2.93 1818.7 0.00161 I I I IPada tabel 5.5 didapat biaya pahat berdasarkan data tabel 5.4.

Ta.bet 5. 5 Bi.a.ya. pema.ka.i.a.n pa.ha.t <Ce>

I PROSES I c• I to/T I c.. = o .. Mtc/T I

1---l

I I I 27750 I 0.0097 I 236.205 I I I 12150 I 0.051 I 619.65 I I I I I II I 27750 I 0.0097 I 236.205 I I 12150 I 0.051 I 619.65 I I I I I III I 13"100 I 0.191 I 2"125."1 I I I IV I 15900 0.09 I 1"131 I I V I 25900 0.083 I 21"19.7 I I VI I 6200 0.057 I 353."1 I I VII I 76"15 0.00312 I 23.952 I I VIII I 1"120 0.013 I 19."16 I I I IX I "1200 O. 00161 I 6. 762 1---l---~----l Total I 8125 I I IBiaya produksi fixture :

Cp

=

525860 + 40125 + 77665 + 8140=

Rp 651790 I produk.untuk 2 buah

=

Rp 1303580 ,-.5.3.2 Biaya pembuatan pada alternatif II

Biaya material (CN)

Harga mild steel 40 mm = Rp 27501kg

3 3

Berat material = 7854 kglm x 8.6 E6 mm = 67.54 kg.

Ongkos material = Rp 2750 x 67.54 = Rp 185750 Biaya pembuatan tumpuan 4 buah = Rp 82940 ,-.

Biaya penyiapan peralatan (Cr)

epr = ongkos programing permenit = Rp 215 I menit.

tpr

=

2 jam=

120 meniterne

=

ongkos pengukuran=

Rp 115 permenit.tme

=

60 menit.nl

=

jumlah fixture yang dibuat=

2 buah.Cr = (epr • tpr + erne .tme)lnl

=

(215x120 + 115x60) I 2=

Rp 16350 I produk.Biaya permesinan (Cw)

tm

=

waktu permesinan=

ta + te=

108.27 + 60.565 = 168.835 menit.em= Biaya pemakaian mesin milling = Rp 255 I menit.