BAB III

SOLUSI BISNIS

3.1 Alternatif Solusi BisnisAlternatif solusi bisnis dari isu bisnis merupakan eksplorasi hasil isu bisnis dari berbagai informasi berupa evaluasi kinerja PT. XYZ Logistik yang diusulkan dengan melakukan pendekatan Six Sigma. Six Sigma merupakan metode peningkatan proses bisnis yang bertujuan untuk menemukan dan mengurangi faktor – faktor penyebab kecacatan atau kesalahan, mengurangi waktu siklus dan biaya operasi, meningkatkan produktivitas, memenuhi kebutuhan customer dengan lebih baik, mencapai tingkat pendayagunaan aset lebih tinggi, dan menambah investasi dari segi pelayanan (Evans and Lindsay, 2007).

Six Sigma bertumpu pada beberapa konsep penting yaitu (Evans and Lindsay, 2007: 4):

1. Selalu berpikir dalam kerangka proses bisnis utama serta kebutuhan customer dengan berfokus pada tujuan strategi perusahaan.

2. Memusatkan perhatian pada pendukung perusahaan yang bertanggung jawab menyukseskan proyek – proyek penting, mendukung kerja kelompok, membantu mengatasi keengganan untuk berubah, dan menggalang sumber daya.

3. Menekanakan sistem pengukuran yang dapat dikuantifikasi, seperti cacat per satu juta kemungkinan (dpmo – defects per

million opportunities) yang dapat diterapkan di setiap bagian perusahaan.

4. Memastikan bahwa sistem pengukuran yang tepat teridentifikasi di awal serta memastikan bahwa sistem tersebut berfokus pada pencapaian bisnis sehingga dapat memberikan intensif dan akuntanbilitas.

5. Menyediakan pelatihan menyeluruh yang diikuti dengan penugasan tim proyek untuk meningkatkan profitabilitas, mengurangi aktivitas yang tidak memberi nilai tambah, serta mengurangi waktu siklus.

6. Merencanakan tujuan jangka panjang untuk perbaikan.

Metode Six Sigma disusun berdasarkan suatu metodologi penyelesaian masalah yang sederhana dengan beberapa tahap yaitu:

3.1.1 Define

Define merupakan proses perumuskan masalah dengan memilih permasalahan yang harus diatasi, menemukan kesempatan untuk melakukan perbaikan, serta pemahaman proses yang terlibat dan kebutuhan customer melalui perspektif tingkat tinggi (Evans and Lindsay, 2007: 62). Perumusan masalah merupakan penyimpangan antara apa yang terjadi dibandingkan dengan apa yang sebenarnya terjadi sehingga penyimpangan tersebut perlu diperbaiki. Aspek masalah yang terjadi harus secara spesifik terjadi, dapat diamati dari data internal, dapat diukur, dan dapat dikendalikan. (Hendradi, 2006: 12)

3.1.2 Measure

Measure merupakan proses pengukuran yang berfokus pada kinerja yang dipilih untuk diperbaiki pada saat ini dan mengumpulkan data yang dibutuhkan untuk dianalisis (Evans and Lindsay, 2007: 112). Pengukuran ini melalui peta kendali, Kapabilitas Proses, mengidentifikasi karakteristik CTQ (Critical to Quality), dan menentukan tingkat Six Sigma (Nur’Arif, 2008).

1. Peta Kendali

Peta kendali merupakan peta yang menggambarkan secara kronologis dengan batas – batas yang menggambarkan kejadian masa lalu. Peta kendali ini berguna untuk membantu mengidentifikasi sebab khusus variasi, menentukan apakah suatu proses berada dalam pengendalian statistik, memantau terus menerus proses sepanjang waktu supaya proses tetap stabil secara statistik, dan menentukan kemampuan proses dengan batas – batas yang ada UCL (Upper Control Limit) dan LCL (Lower Control Limit) (Evans and Lindsay, 2007: 248). Peta kendali dibagi menjadi dua yaitu:

a. Peta Kendali Variabel

Peta kendali variabel digunakan untuk mengukur suatu data variabel yang bersifat kontinu seperti kesalahan per minggu, persentase pengiriman yang tepat waktu, atau persentase penagihan yang akurat. Peta kendali variabel dibagi menjadi dua yaitu diagram X–bar untuk mengawasi pemusatan proses dan diagram R untuk mengawasi variasi di dalam proses (Evans and Lindsay, 2007: 249). Langkah – langkah pembuatan peta kendali variabel adalah:

Tabel 3.1 Perhitungan Peta Kendali Variabel

Langkah Diagram xRumus Diagram R Keterangan 1. Mengumpulkan

data sampel dengan

menghitung rata – rata dan range sampel. k x x k i i

1 k R R k i i

1 k = jumlah sample ix = rata – rata notasi Ri= Jangkauan 2.Menghitung batas pengendalian UCLLCLx = x + A2R x = x - A2R UCLR = D4R LCLR = D3R

UCL = batas kendali atas LCL = batas kendali bawah

3. Rata-rata, jangkauan, UCL, dan LCL diplotkan.

Sumber: An introductions to Six Sigma & Process Improvement (Evans and Lindsay, 2007)

b. Peta Kendali Atribut

Peta kendali atribut digunakan mengetahui batas toleransi apakah suatu karakteristik dapat memenuhi spesifikasi atau tidak. Peta kendali atribut yang digunakan sebagai pengukuran dalam analisis ini adalah diagram p untuk memonitor suatu barang DO (Delivery Order) yang tidak sesuai dengan permintaan konsumen dan on time delivery. Langkah – langkah pembuatan peta kendali atribut adalah:

Tabel 3.2 Perhitungan Peta Kendali Atribut

Langkah Non-Variabel Rumus Variabel Keterangan

1. Mengumpulkan data sampel dengan menghitung rata – rata proposi ketidakpatuhan k p p p p 1 2... k n n k k k p p p p ... ... 2 1 2 1 k = jumlah sample p = proposi ketidakpatuhan

Tabel 3.2 Perhitungan Peta Kendali Atribut (Lanjutan)

Langkah Non-Variabel Rumus Variabel Keterangan

2. Estimasi standar devisasi sp p n p ) 1 ( 3.Menghitung batas pengendalian UCL = p 3 sp LCL = p 3 sp UCL = i n p p p3 (1 ) LCL = i n p p p3 (1 )

UCL = batas kendali atas

LCL = batas kendali bawah

4. Rata-rata proposi ketidakpatuhan, UCL, dan LCL diplotkan.

Sumber: An introductions to Six Sigma & Process Improvement (Evans and Lindsay, 2007)

2. Kapabilitas Proses

Kapabilitas proses merupakan kisaran di mana variasi alami suatu proses terjadi akibat penyebab umum suatu sistem di mana menggambarkan pencapaian suatu proses dalam kondisi stabil sehingga dapat memprediksikan secara kuantitatif berapa baik suatu proses dapat memenuhi suatu target kinerja dan pengendalian yang dibutuhkan (Evans and Lindsay, 2007: 145). Macam – macam indeks kapabilitas proses yaitu (Hendradi, 2006: 34):

Cp merupakan perbandingan rentang spesifikasi dengan

rentang proses di mana salah satu berhubungan dengan kondisi proses dan interprestasi nilai yang telah dihitung. Rumus Cpadalah sebagai berikut :

6σ LSL USL Cp

Cpk merupakan perbandingan di mana rata – rata proses

berlokasi relatif terhadap batas spesifikasi sehingga mencari jarak terdekat lokasi proses dengan USL dan LSL kemudian

dibagi dengan rentang proses. Rumus Cpk adalah sebagai berikut : 3σ LSL μ ; 3σ μ USL min Cpk

Six Sigma memperbolehkan rata – rata untuk bergeser hingga 1,5 kali deviasi standar dari target, maka Cpk harus dijaga pada

nilai 1,5 (Cpk≥ 1,5) dan Cp≥ 2 (Evans and Lindsay, 2007: 146-147).

3. CTQ (Critical to Quality)

Critical to quality merupakan aspek dasar untuk mengidentifikasi hal – hal yang bersifat penting untuk kualitas dalam menentukan kepuasan pelanggan (Evans and Lindsay, 2007). Hal ini dapat dilakukan dengan mengumpulkan informasi yang dibutuhkan oleh pelanggan untuk aktivitas yang berkaitan dengan pengendalian proses untuk menjada supaya produk dapat terpenuhi (Evans and Lindsay, 2007: 94).

4. Tingkat Six Sigma

Tingkat Six Sigma menekanakan cara pengukuran kualitas yang berlaku akibat kekeliruan atau kesalahan yang diterima oleh pelanggan. Langkah – langkah perhitungan tingkat Six Sigma sebagai berikut (Evans and Lindsay, 2007: 42) :

Tabel 3.3 Perhitungan Tingkat Six Sigma

Langkah Rumus

1. Menghitung DPU (Defects

per Unit) (JumlahUnit )

Ditemukan Yang Cacat Jumlah DPU Potential CTQ

2. Menghitung DPMO (Defects

per Million Opportunities)

DPMO

DPU

Χ

1.000.00

0

3. Menghitung tingkat SixSigma 1.000.000 1.5 DPMO -1 NORMISINV Sigma Nilai

3.1.3 Analyze

Analisis merupakan pemeriksaan terhadap proses, fakta, dan data untuk mendapatkan pemahaman mengenai mengapa suatu permasalahan terjadi dan di mana terdapat kesempatan untuk melakukan perbaikan (Evans and Lindsay, 2007: 160). Pada bab ini, analisis yang akan dibahas yaitu (Nur’Arif, 2008).:

a. Analisis tingkat Six Sigma

Analisis Six Sigma merupakan analisis variasi proses sejumlah setengah dari yang ditoleransi oleh tahap desain dan dalam waktu yang sama memberi kesempatan agar rata – rata peningkatan kualitas bergeser sebanyak 1,5 deviasi standar dari target (Evans and Lindsay, 2007: 46).

b. Analisis mencari akar masalah dan analisis dampak FMEA (Failure Mode and Effect Analysis)

Analisis mencari akar masalah menggunakan current reality tree diagram. Analisis dampak FMEA menyerupai peta proses yang disusun pada tahap measurement, namun lebih berkonsentrasi pada input proses – proses tersebut (Evans and Lindsay, 2007: 311). Langkah – langkah analisis dampak adalah sebagai berikut (Pyzdek, 2003: 597):

1. Identifikasi input proses jasa.

2. Membuat peta proses yang menggambarkan penyebab masalah – masalah yang terjadi dengan brainstorming untuk mencari potensi penyebab kesalahan tersebut.

3. Masing – masing dari kesalahan dibuat diagram hingga potensi dampak satu masalah ditemukan.

4. Setelah sebab dan akibat dipetakan, masing – masing tahap proses kemudian diberi peringkat berdasarkan tiga kategori

yang dapat dilihat di Lampiran E. Tiga kategori tersebut adalah:

- Severity (SEV) mengevaluasi dampak masing – masing perkiraan suatu kegagalan dengan potensial terburuk yang terjadi kepada customer.

- Occurance (OCC) menentukan kemungkinan dari setiap kejadian dan menetapkan suatu kejadian dalam mengambil suatu kategori resiko.

- Detection (DET) mengidentifikasi metode pengidentifikasi suatu kegagalan dan mentapkan kategori resiko yang ditemukan.

5. Membuat peringkat keseluruhan potensi kegagalan (RPN = Risk Priority Number). RPN = SEV x OCC x DET

RPN terbesar menunjukkan prioritas utama permasalahan yang harus diatasi dibandingkan RPN yang lebih kecil. Beberapa perusahaan mempunyai petunjuk yang memerlukan tindakan yang didasarkan pada nilai mutlak dari RPN.

6. Analisa dan mengurangi identifikasi permasalahan untuk mengurangi resiko kegagalan.

3.1.4 Improve

Improve merupakan perbaikan proses untuk mencapai tingkat kinerja dengan fokus utama yaitu customer needs dengan mengidentifikasi akar masalah, mencari penyebab, dan melakukan perbaikan proses yang dapat dipertanggungjawabkan kepada pihak manajemen perusahaan.

3.1.5 Control

Control merupakan langkah terakhir dari proses DMAIC Six Sigma dan merupakan aktivitas untuk memastikan agar perbaikan isu bisnis terjaga melalui pemantauan tolok ukur kinerja utama. Tolok ukur kinerja ini dapat menggunakan metodologi SPC (Statistical Process Control) dengan Peta Kontol untuk memonitor proses agar dapat menemukan sebab–sebab khusus untuk melakukan perbaikan, kapabilitas proses (Cp dan Cpk) untuk memprediksikan

secara kuantitatif berapa baik suatu proses dapat memenuhi suatu target kinerja dan pengendalian yang dibutuhkan, dan tingkat six sigma untuk mengetahui kapabilitas proses dalam pengukuran kualitas yang diterima oleh pelanggan. Proses control ini harus terus diimplementasikan secara rutin di seluruh manajemen.

3.2 Alternatif Solusi DIFOT (Delivery In Full On Time) 3.2.1 Define

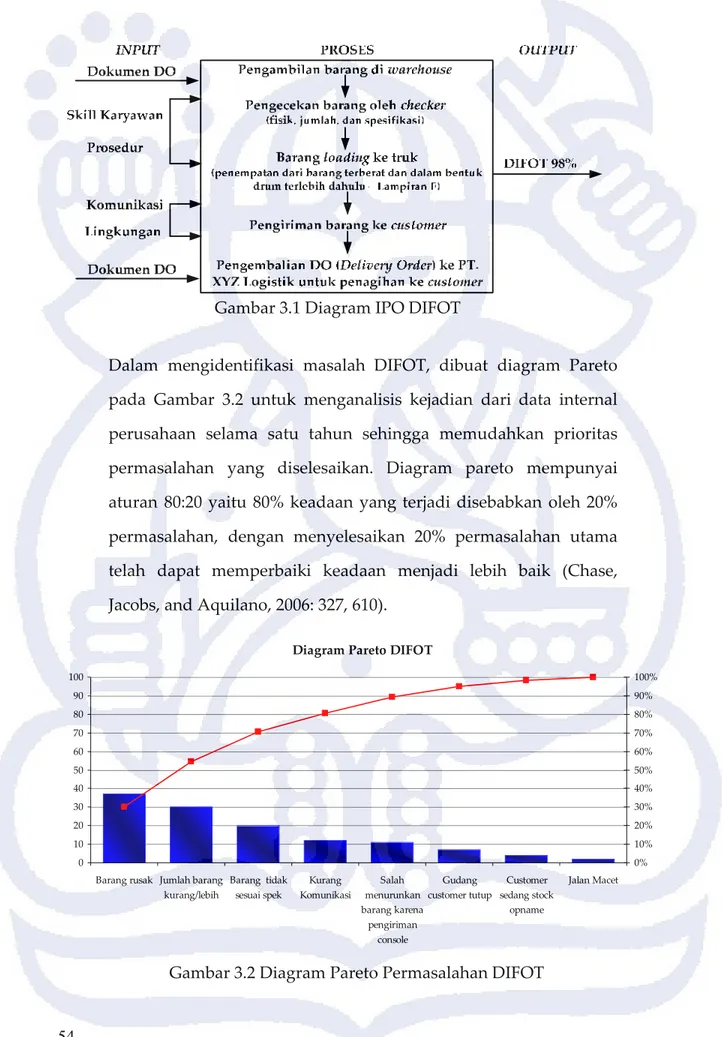

Define dalam masalah DIFOT (Delivery In Full On Time) yaitu KPI DIFOT yang baru mencapai target 93.84% dengan target yang ingin dicapai adalah 98%. Masalah ini disebabkan karena masalah kepatuhan yang merupakan kinerja tidak memuaskan seperti tingkat kepuasan customer, masalah kinerja yang tidak terstruktur, dan masalah efisiensi seperti produktivitas. Hal ini dapat digambarkan pada Gambar 3.1 dengan menggunakan diagram IPO yaitu diagram untuk melihat faktor – faktor apa yang mempengaruhi proses, serta apa output / target yang diinginkan untuk memperbaiki proses yang ada. Diagram IPO ini dibuat dari hasil pengamatan di perusahaan dan wawancara dengan supervisor dan manajer Departemen Transportasi

Gambar 3.1 Diagram IPO DIFOT

Dalam mengidentifikasi masalah DIFOT, dibuat diagram Pareto pada Gambar 3.2 untuk menganalisis kejadian dari data internal perusahaan selama satu tahun sehingga memudahkan prioritas permasalahan yang diselesaikan. Diagram pareto mempunyai aturan 80:20 yaitu 80% keadaan yang terjadi disebabkan oleh 20% permasalahan, dengan menyelesaikan 20% permasalahan utama telah dapat memperbaiki keadaan menjadi lebih baik (Chase, Jacobs, and Aquilano, 2006: 327, 610).

Diagram Pareto DIFOT

0 10 20 30 40 50 60 70 80 90 100

Barang rusak Jumlah barang kurang/lebih Barang tidak sesuai spek Kurang Komunikasi Salah menurunkan barang karena pengiriman console Gudang customer tutup Customer sedang stock opname Jalan Macet 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100%

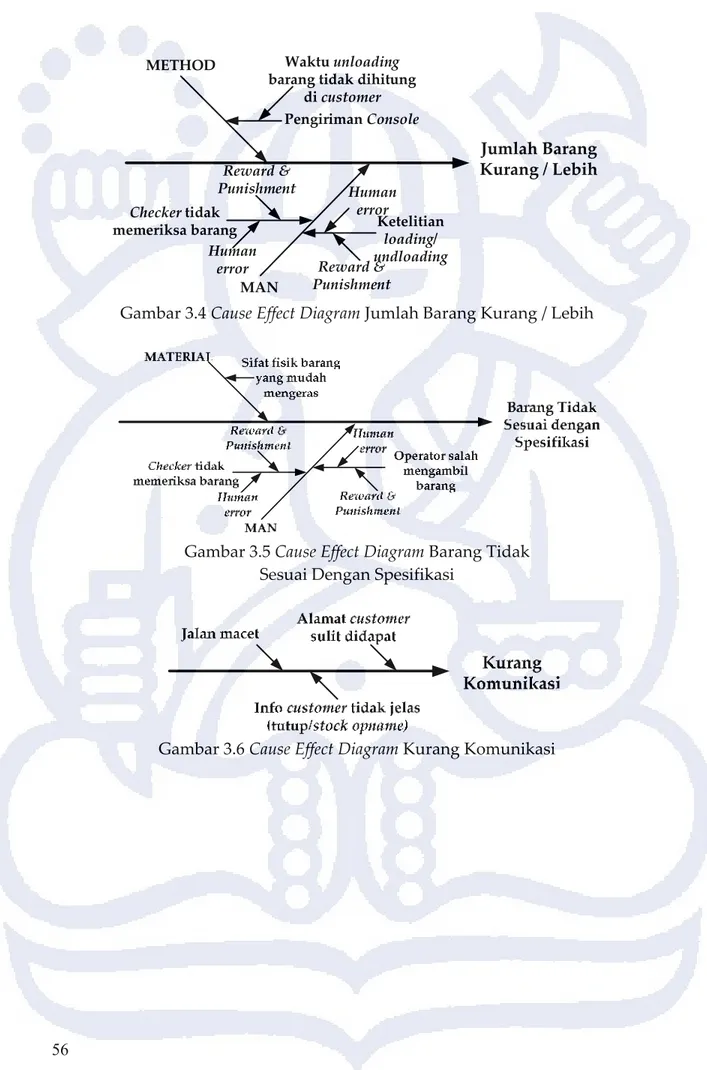

Dari Gambar 3.2, hal utama permasalahan dalam DIFOT, berdasarkan data perusahaan, belum mencapai target disebabkan karena barang rusak ada 37 kasus seperti barang bocor, susut, packing sobek, atau menggumpal. Masalah kedua disebabkan karena barang diterima oleh customer kurang atau lebih ada 30 kasus. Masalah lain disebabkan karena barang yang diterima oleh customer tidak sesuai spesifikasi ada 20 kasus, kesalahan komunikasi antar tim ada 12 kasus (marketing, CSS, transportasi, dan warehouse), salah menurunkan barang karena pengiriman console ada 11 kasus, gudang customer tutup ada 7 kasus, customer sedang melakukan stock opname ada 4 kasus dan jalan macet ada 2 kasus. Secara ringkas, permasalahan DIFOT dapat digambarkan pada cause effect diagram yang dapat dilihat pada Gambar 3.3 sampai dengan Gambar 3.6 untuk melihat akar permasalahan. Cause effect diagram tersebut mengambil 4 masalah utama, 80% keadaan yang terjadi, dari diagram Pareto yaitu barang rusak, jumlah barang kurang/lebih, barang tidak sesuai spesifikasi, dan kurang komunikasi.

Jumlah Barang Kurang / Lebih

METHOD

Pengiriman Console Waktu unloading barang tidak dihitung

di customer MAN Checker tidak memeriksa barang Human error Reward & Punishment Ketelitian loading/ undloading Human error Reward & Punishment

Gambar 3.4 Cause Effect Diagram Jumlah Barang Kurang / Lebih

Gambar 3.5 Cause Effect Diagram Barang Tidak Sesuai Dengan Spesifikasi

38.57% 30.48% 8.57% 6.19% 4.76% 0.48% 10.95% 0.00% 5.00% 10.00% 15.00% 20.00% 25.00% 30.00% 35.00% 40.00% W areh

ouseTranporterCSS Cu

stom er

Ma

rketingAdmin Dll

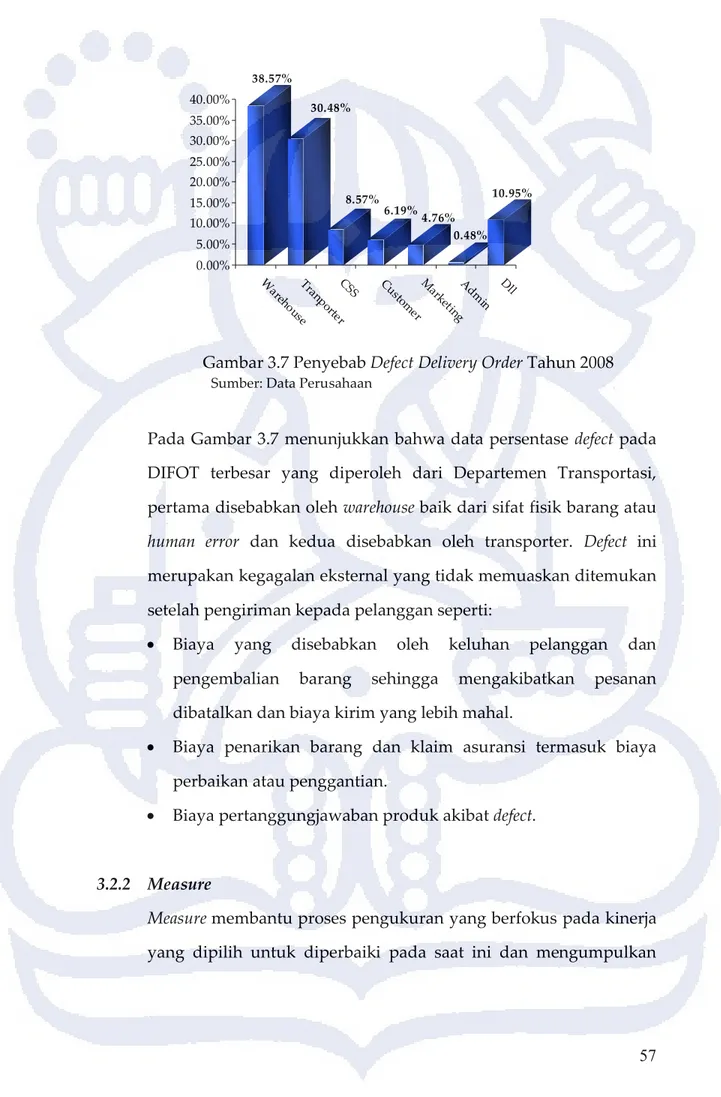

Gambar 3.7 Penyebab Defect Delivery Order Tahun 2008

Sumber: Data Perusahaan

Pada Gambar 3.7 menunjukkan bahwa data persentase defect pada DIFOT terbesar yang diperoleh dari Departemen Transportasi, pertama disebabkan oleh warehouse baik dari sifat fisik barang atau human error dan kedua disebabkan oleh transporter. Defect ini merupakan kegagalan eksternal yang tidak memuaskan ditemukan setelah pengiriman kepada pelanggan seperti:

Biaya yang disebabkan oleh keluhan pelanggan dan pengembalian barang sehingga mengakibatkan pesanan dibatalkan dan biaya kirim yang lebih mahal.

Biaya penarikan barang dan klaim asuransi termasuk biaya perbaikan atau penggantian.

Biaya pertanggungjawaban produk akibat defect.

3.2.2 Measure

Measure membantu proses pengukuran yang berfokus pada kinerja yang dipilih untuk diperbaiki pada saat ini dan mengumpulkan

data yang dibutuhkan untuk dianalisis. Proses measure ini dibagi menjadi empat langkah yaitu (Nur’Arif, 2008):

1. Peta Kendali Atribut

Peta kendali atribut digunakan mengetahui batas toleransi apakah suatu karakteristik dapat memenuhi spesifikasi atu tidak seperti jumlah barang pada saat pengiriman sesuai atau tidak maupun barang yang defect. Peta kendali atribut yang digunakan sebagai pengukuran adalah diagram p untuk memonitor suatu barang DO (Delivery Order) yang tidak sesuai dengan permintaan konsumen dan kriteria DIFOT dengan pengukuran sampel yang diambil dari November – Desember 2008 .

Tabel 3.4 Data Perhitungan Defect DIFOT

No PengirimanTgl. SampleSize Number of Defects in Sample Proportion Defective LCL UCL 1 1-Nov-08 14 2 0.1429 0.000 0.146 2 3-Nov-08 123 15 0.1220 0.000 0.146 3 4-Nov-08 94 4 0.0426 0.000 0.146 4 5-Nov-08 110 2 0.0182 0.000 0.146 5 6-Nov-08 70 1 0.0143 0.000 0.146 6 7-Nov-08 221 46 0.2081 0.000 0.146 7 8-Nov-08 14 1 0.0714 0.000 0.146 8 10-Nov-08 93 11 0.1183 0.000 0.146 9 11-Nov-08 113 6 0.0531 0.000 0.146 10 12-Nov-08 96 3 0.0313 0.000 0.146 11 13-Nov-08 110 1 0.0091 0.000 0.146 12 14-Nov-08 128 2 0.0156 0.000 0.146 13 15-Nov-08 9 2 0.2222 0.000 0.146 14 17-Nov-08 85 4 0.0471 0.000 0.146 15 18-Nov-08 99 5 0.0505 0.000 0.000 16 19-Nov-08 108 2 0.0185 0.000 0.146 17 20-Nov-08 128 8 0.0625 0.000 0.146 18 21-Nov-08 88 2 0.0227 0.000 0.146 19 22-Nov-08 9 1 0.1111 0.000 0.146 20 24-Nov-08 84 9 0.1071 0.000 0.146

Tabel 3.4 Data Perhitungan Defect DIFOT (Lanjutan)

No PengirimanTgl. SampleSize Number of Defects in Sample Proportion Defective LCL UCL 21 25-Nov-08 102 5 0.0490 0.000 0.146 22 26-Nov-08 83 1 0.0120 0.000 0.146 23 27-Nov-08 84 3 0.0357 0.000 0.146 24 28-Nov-08 6 1 0.1667 0.000 0.146 25 29-Nov-08 115 3 0.0261 0.000 0.146 26 30-Nov-08 15 1 0.0667 0.000 0.146 27 1-Dec-08 108 17 0.1574 0.000 0.146 28 2-Dec-08 116 6 0.0517 0.000 0.146 29 3-Dec-08 124 11 0.0887 0.000 0.146 30 4-Dec-08 88 3 0.0341 0.000 0.146 31 5-Dec-08 138 2 0.0145 0.000 0.146 32 6-Dec-08 9 1 0.1111 0.000 0.146 33 9-Dec-08 81 4 0.0494 0.000 0.146 34 10-Dec-08 84 8 0.0952 0.000 0.146 35 11-Dec-08 124 9 0.0726 0.000 0.146 36 12-Dec-08 106 7 0.0660 0.000 0.146 37 13-Dec-08 6 1 0.1667 0.000 0.146 38 15-Dec-08 124 19 0.1532 0.000 0.146 39 16-Dec-08 130 8 0.0615 0.000 0.146 40 17-Dec-08 84 3 0.0357 0.000 0.146 41 18-Dec-08 104 2 0.0192 0.000 0.146 42 19-Dec-08 101 3 0.0297 0.000 0.146 43 20-Dec-08 15 4 0.2667 0.000 0.146 44 22-Dec-08 126 15 0.1190 0.000 0.146 45 23-Dec-08 103 8 0.0777 0.000 0.146 46 24-Dec-08 131 4 0.0305 0.000 0.146 47 26-Dec-08 62 1 0.0161 0.000 0.146 Jumlah 4165 227 Contoh Perhitungan:

1. Perhitungan Proportion Defective

1429 . 0 14 2 Pr size sample sample in defects of number Defective oportion

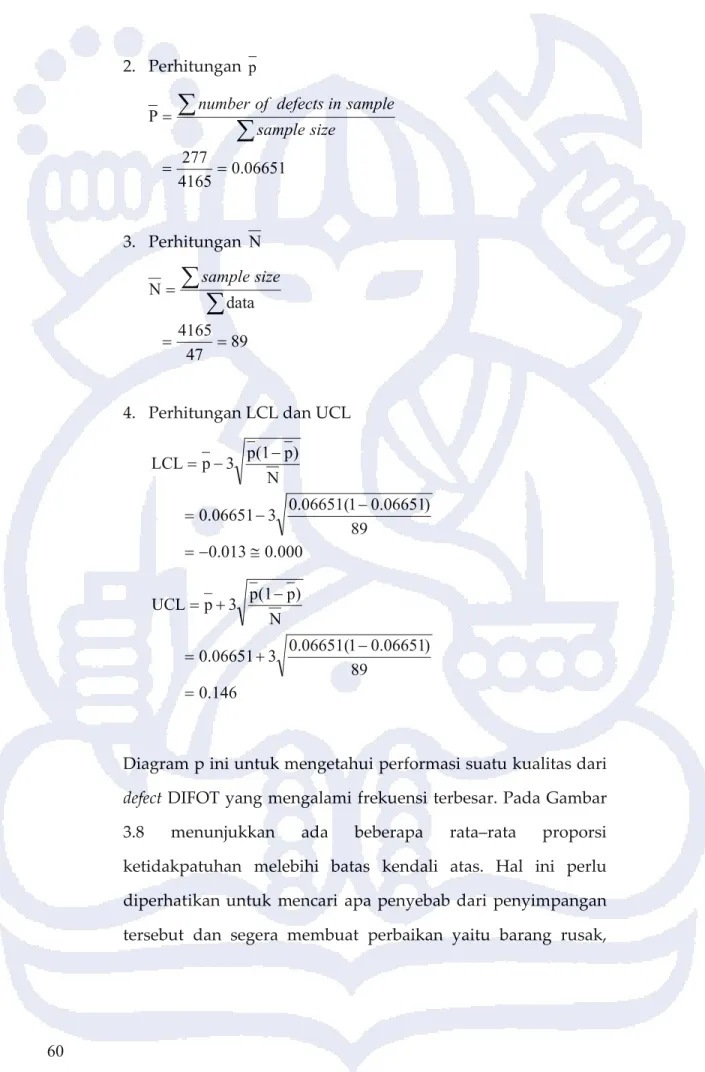

2. Perhitungan p 06651 . 0 4165 277 P

size sample e sampl in defects of number 3. Perhitungan N 89 47 4165 data N

samplesize4. Perhitungan LCL dan UCL

000 . 0 013 . 0 89 ) 06651 . 0 1 ( 06651 . 0 3 06651 . 0 N ) p (1 p 3 p LCL 146 . 0 89 ) 06651 . 0 1 ( 06651 . 0 3 06651 . 0 N ) p (1 p 3 p UCL

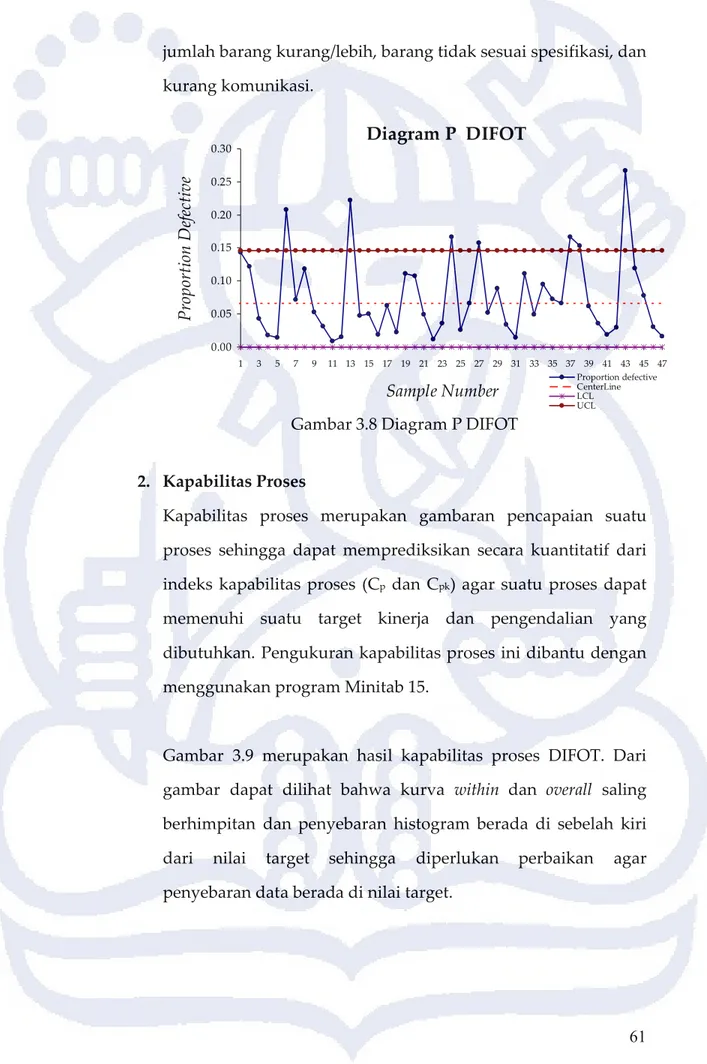

Diagram p ini untuk mengetahui performasi suatu kualitas dari defect DIFOT yang mengalami frekuensi terbesar. Pada Gambar 3.8 menunjukkan ada beberapa rata–rata proporsi ketidakpatuhan melebihi batas kendali atas. Hal ini perlu diperhatikan untuk mencari apa penyebab dari penyimpangan tersebut dan segera membuat perbaikan yaitu barang rusak,

jumlah barang kurang/lebih, barang tidak sesuai spesifikasi, dan kurang komunikasi.

Diagram P DIFOT

0.00 0.05 0.10 0.15 0.20 0.25 0.30 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47 Sample Number Pr op or tio n D efe ct iv e Proportion defective CenterLine LCL UCL Gambar 3.8 Diagram P DIFOT2. Kapabilitas Proses

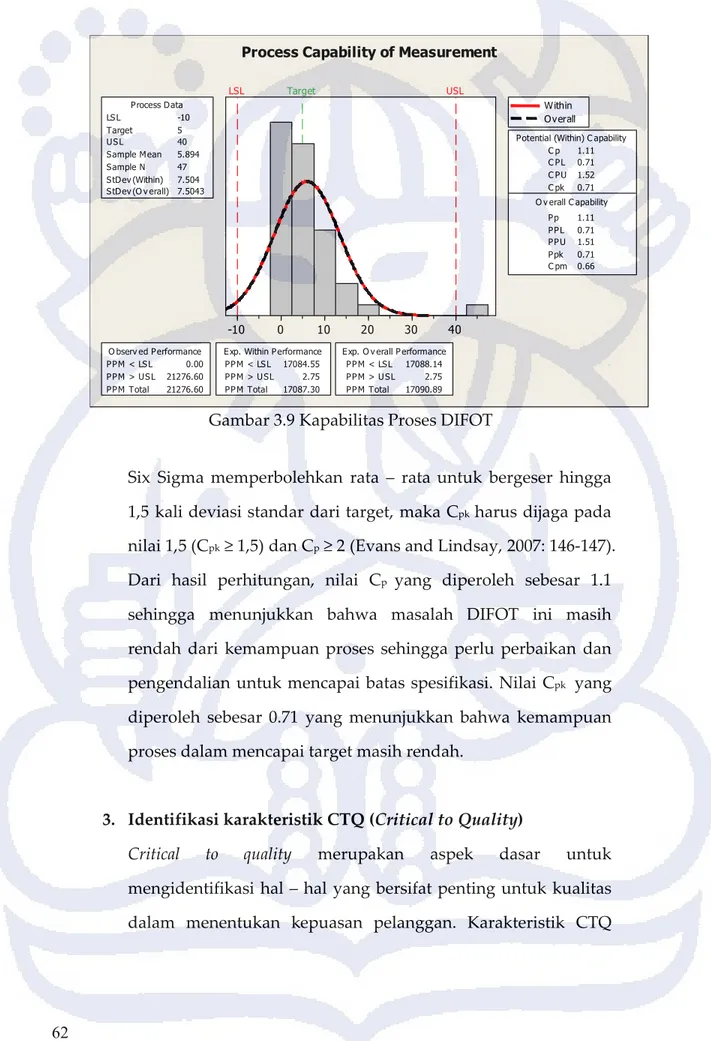

Kapabilitas proses merupakan gambaran pencapaian suatu proses sehingga dapat memprediksikan secara kuantitatif dari indeks kapabilitas proses (Cp dan Cpk) agar suatu proses dapat

memenuhi suatu target kinerja dan pengendalian yang dibutuhkan. Pengukuran kapabilitas proses ini dibantu dengan menggunakan program Minitab 15.

Gambar 3.9 merupakan hasil kapabilitas proses DIFOT. Dari gambar dapat dilihat bahwa kurva within dan overall saling berhimpitan dan penyebaran histogram berada di sebelah kiri dari nilai target sehingga diperlukan perbaikan agar penyebaran data berada di nilai target.

40 30 20 10 0 -10 LSL Target USL LS L -10 Target 5 US L 40 Sample Mean 5.894 Sample N 47 StDev (Within) 7.504 StDev (O v erall) 7.5043 Process Data C p 1.11 C PL 0.71 C PU 1.52 C pk 0.71 Pp 1.11 PP L 0.71 PP U 1.51 Ppk 0.71 C pm 0.66 O v erall C apability Potential (Within) C apability

PPM < LS L 0.00 PPM > US L 21276.60 PPM Total 21276.60 O bserv ed Performance PP M < LS L 17084.55 PP M > U SL 2.75 PP M Total 17087.30 Exp. Within Performance

PP M < LSL 17088.14 PP M > U SL 2.75 PP M Total 17090.89 Exp. O v erall P erformance

Within Overall Process Capability of Measurement

Gambar 3.9 Kapabilitas Proses DIFOT

Six Sigma memperbolehkan rata – rata untuk bergeser hingga 1,5 kali deviasi standar dari target, maka Cpk harus dijaga pada

nilai 1,5 (Cpk≥ 1,5) dan Cp≥ 2 (Evans and Lindsay, 2007: 146-147).

Dari hasil perhitungan, nilai Cp yang diperoleh sebesar 1.1

sehingga menunjukkan bahwa masalah DIFOT ini masih rendah dari kemampuan proses sehingga perlu perbaikan dan pengendalian untuk mencapai batas spesifikasi. Nilai Cpk yang

diperoleh sebesar 0.71 yang menunjukkan bahwa kemampuan proses dalam mencapai target masih rendah.

3. Identifikasi karakteristik CTQ (Critical to Quality)

Critical to quality merupakan aspek dasar untuk mengidentifikasi hal – hal yang bersifat penting untuk kualitas dalam menentukan kepuasan pelanggan. Karakteristik CTQ

pada PT. XYZ Logistik dapat diklasifikasikan sebagai berikut (Evans and Lindsay, 2007: 95):

Tabel 3.5 Critical to Quality DIFOT

Dimensi Kualitas Produk Jasa Akar Masalah

Kepatuhan

Seberapa banyak kinerja sesuai dengan standar yang telah ditentukan

Reliability

Kemampuan untuk menyediakan apa yang dijanjikan dengan tepat dan akurat

Ketidakakuratan barang yang

diterima oleh customer. 1. Barang rusak2. Jumlah barang kurang / lebih. 3. Barang tidak sesuai

spesifikasi DO

Kinerja

Kinerja merupakan karakter operasional dari perusahaan yaitu

kemampuan untuk memenuhi keinginan customer.

Kurang komunikasi antara customer, marketing, transportasi, dan customer service 4. Gudang customer sedang tutup. 5. Customer sedang melakukan stock opname. Tingkat pelayanan

Kecepatan, keramahan, dan kompetensi perbaikan.

Pengiriman console. 6. Pengiriman console yang menyebabkan waktu unloading di tiap customer berbeda dan kadang terlambat.

Dari data internal perusahaan dapat diketahui bahwa akibat dari dimensi kualitas akbiat barang yang sampai di customer rusak, jumlah barang yang diterima kurang/lebih, dan barang tidak sesuai spesifikasi pernah menimbulkan gagal produksi pada salah customer sehingga menimbulkan claim kepada PT. XYZ Logistik. Biaya claim baik yang ditanggung oleh perusahaan atau kepada pihak transporter yang diperoleh dari data perusahaan mencapai ± Rp78.000.000,00.

4. Tingkat Six Sigma

Tingkat Six Sigma ini untuk mengetahui kualitas pada kondisi perusahaan saat ini berada pada di tingkat mana dengan melalui perhitungan DPU, DPMO, dan tingkat Six Sigma.

Tabel 3.6 Penentuan Tingkat Six Sigma DIFOT

No PengirimanTgl. SampleSize Number of Defects in Sample

CTQ

Potential

Kualitas Proses DPU DPMO Six SigmaTingkat

1 1-Nov-08 14 2 6 0.0238 23,809.52 3.4808 2 3-Nov-08 123 15 6 0.0203 20,325.20 3.5471 3 4-Nov-08 94 4 6 0.0071 7,092.20 3.9526 4 5-Nov-08 110 2 6 0.0030 3,030.30 4.2445 5 6-Nov-08 70 1 6 0.0024 2,380.95 4.3227 6 7-Nov-08 221 46 6 0.0347 34,690.80 3.3159 7 8-Nov-08 14 1 6 0.0119 11,904.76 3.7602 8 10-Nov-08 93 11 6 0.0197 19,713.26 3.5597 9 11-Nov-08 113 6 6 0.0088 8,849.56 3.8719 10 12-Nov-08 96 3 6 0.0052 5,208.33 4.0617 11 13-Nov-08 110 1 6 0.0015 1,515.15 4.4646 12 14-Nov-08 128 2 6 0.0026 2,604.17 4.2939 13 15-Nov-08 9 2 6 0.0370 37,037.04 3.2862 14 17-Nov-08 85 4 6 0.0078 7,843.14 3.9161 15 18-Nov-08 99 5 6 0.0084 8,417.51 3.8903 16 19-Nov-08 108 2 6 0.0031 3,086.42 4.2385 17 20-Nov-08 128 8 6 0.0104 10,416.67 3.8110 18 21-Nov-08 88 2 6 0.0038 3,787.88 4.1704 19 22-Nov-08 9 1 6 0.0185 18,518.52 3.5854 20 24-Nov-08 84 9 6 0.0179 17,857.14 3.6002 21 25-Nov-08 102 5 6 0.0082 8,169.93 3.9012 22 26-Nov-08 83 1 6 0.0020 2,008.03 4.3769 23 27-Nov-08 84 3 6 0.0060 5,952.38 4.0150 24 28-Nov-08 6 1 6 0.0278 27,777.78 3.4145 25 29-Nov-08 115 3 6 0.0043 4,347.83 4.1238 26 30-Nov-08 15 1 6 0.0111 11,111.11 3.7865 27 1-Dec-08 108 17 6 0.0262 26,234.57 3.4393 28 2-Dec-08 116 6 6 0.0086 8,620.69 3.8815 29 3-Dec-08 124 11 6 0.0148 14,784.95 3.6758 30 4-Dec-08 88 3 6 0.0057 5,681.82 4.0313 31 5-Dec-08 138 2 6 0.0024 2,415.46 4.3181

Tabel 3.6 Penentuan Tingkat Six Sigma DIFOT (Lanjutan)

No PengirimanTgl. SampleSize Number of Defects in Sample

CTQ

Potential

Kualitas Proses DPO DPMO Six SigmaTingkat

32 6-Dec-08 9 1 6 0.0185 18,518.52 3.5854 33 9-Dec-08 81 4 6 0.0082 8,230.45 3.8985 34 10-Dec-08 84 8 6 0.0159 15,873.02 3.6476 35 11-Dec-08 124 9 6 0.0121 12,096.77 3.7540 36 12-Dec-08 106 7 6 0.0110 11,006.29 3.7902 37 13-Dec-08 6 1 6 0.0278 27,777.78 3.4145 38 15-Dec-08 124 19 6 0.0255 25,537.63 3.4508 39 16-Dec-08 130 8 6 0.0103 10,256.41 3.8168 40 17-Dec-08 84 3 6 0.0060 5,952.38 4.0150 41 18-Dec-08 104 2 6 0.0032 3,205.13 4.2260 42 19-Dec-08 101 3 6 0.0050 4,950.50 4.0793 43 20-Dec-08 15 4 6 0.0444 44,444.44 3.2013 44 22-Dec-08 126 15 6 0.0198 19,841.27 3.5570 45 23-Dec-08 103 8 6 0.0129 12,944.98 3.7279 46 24-Dec-08 131 4 6 0.0051 5,089.06 4.0697 47 26-Dec-08 62 1 6 0.0027 2,688.17 4.2836 Contoh Perhitungan:

1. Menghitung DPU (Defects per Unit)

14 6

0.0238 2 ) CTQ Unit Jumlah ( Ditemukan Yang Cacat Jumlah DPU x PotentialCTQ Potential diketahui dari jumlah akar masalah pada Tabel 3.5.

2. Menghitung DPMO (Defects per Million Opportunities) 809 . 23 000 . 000 . 1 0238 . 0 1.000.000 Χ DPU DPMO

3. Menghitung tingkat Six Sigma

4808 . 3 5 . 1 000 . 000 . 1 23.809 -1 NORMSINV 5 . 1 000 . 000 . 1 DPMO -1 NORMISINV Sigma Nilai

Nilai 1,5 pada perhitungan tingkat Six Sigma menunjukkan kualitas Six Sigma dalam mengendalikan proses agar sesuai dengan target dengan pergeseran sigma dari target sebanyak ±1,5 (Evans and Lindsay, 2007: 46).

3.2.3 Analyze

Analisis merupakan pemeriksaan terhadap proses, fakta, dan data untuk mendapatkan pemahaman mengenai mengapa suatu permasalahan terjadi dan di mana terdapat kesempatan untuk melakukan perbaikan (Evans and Lindsay, 2007: 160). Dalam analisis ini dibagi menjadi dua yaitu (Nur’Arif, 2008):

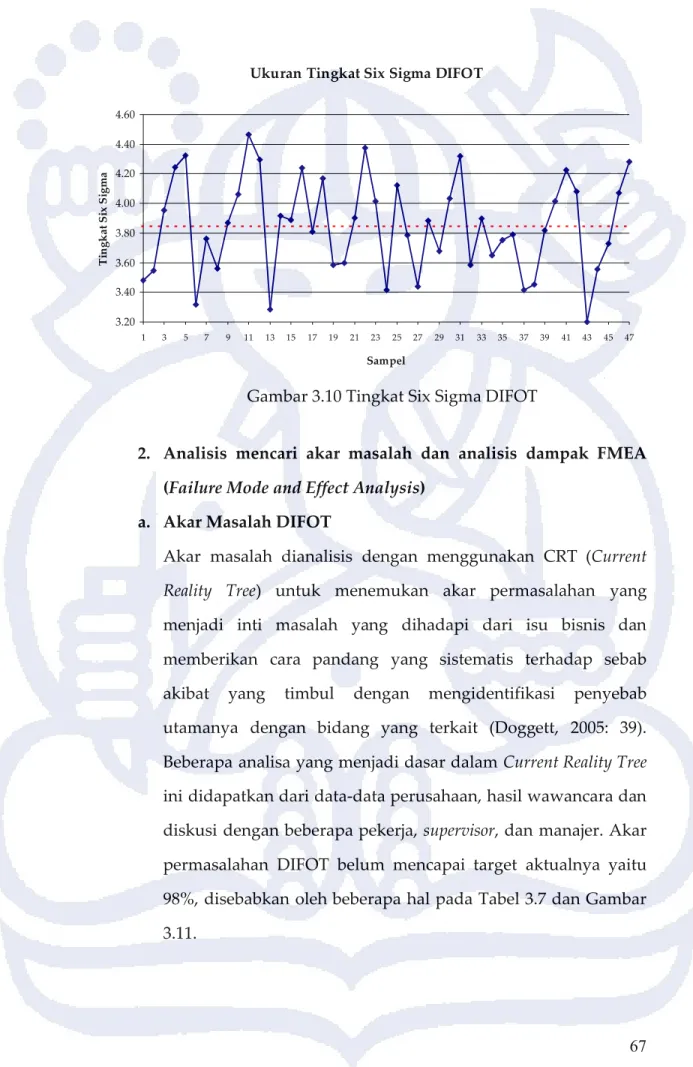

1. Analisis tingkat Six Sigma

Tingkat Six Sigma adalah tingkat yang setara dengan variasi proses sejumlah setengah dari yang ditoleransi oleh tahap desain dan dalam waktu yang sama memberi kesempatan agar rata – rata peningkatan kualitas bergeser sebanyak 1,5 deviasi standar (tingkat Six Sigma) dari target (Evans and Lindsay, 2007: 44). Pada Gambar 3.10, tingkat Six Sigma DIFOT mempunyai pola yang tidak berpola, tetapi untuk 5 titik terakhir tingkat Six Sigma semakin meningkat dan ukuran Six Sigma sekitar 3 – 4 sigma. Analisa tingkat Six Sigma ini bertujuan untuk meningkatkan kualitas dan kinerja perusahaan untuk mencapai target DIFOT 98%.

Ukuran Tingkat Six Sigma DIFOT 3.20 3.40 3.60 3.80 4.00 4.20 4.40 4.60 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47 Sampel T in gk at S ix S ig m a

Gambar 3.10 Tingkat Six Sigma DIFOT

2. Analisis mencari akar masalah dan analisis dampak FMEA (Failure Mode and Effect Analysis)

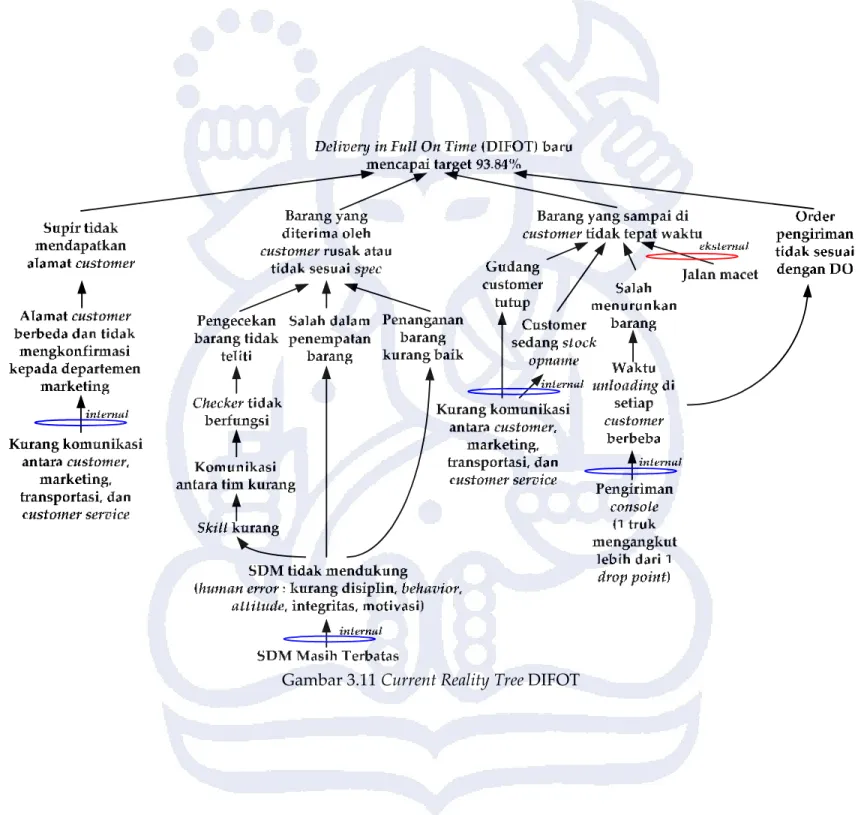

a. Akar Masalah DIFOT

Akar masalah dianalisis dengan menggunakan CRT (Current Reality Tree) untuk menemukan akar permasalahan yang menjadi inti masalah yang dihadapi dari isu bisnis dan memberikan cara pandang yang sistematis terhadap sebab akibat yang timbul dengan mengidentifikasi penyebab utamanya dengan bidang yang terkait (Doggett, 2005: 39). Beberapa analisa yang menjadi dasar dalam Current Reality Tree ini didapatkan dari data-data perusahaan, hasil wawancara dan diskusi dengan beberapa pekerja, supervisor, dan manajer. Akar permasalahan DIFOT belum mencapai target aktualnya yaitu 98%, disebabkan oleh beberapa hal pada Tabel 3.7 dan Gambar 3.11.

Tabel 3.7 Permasalahan DIFOT Belum Mencapai Target

Masalah Cause 1 Cause 2 Root Cause

Delivery in Full On Time (DIFOT) mencapai baru mencapai target 93.84% 1. Supir tidak mendapatka n alamat customer 1. Alamat customer berbeda dan tidak mengkonfirmasi kepada Dept. Marketing 1. Kurang komunikasi antara customer, marketing, transportasi, dan customer service. (Internal) 2. Barang yang diterima oleh customer rusak atau tidak sesuai dengan spesifikasi. 1. Pengecekan barang tidak teliti karena checker, loader, operator tidak berfungsi di mana komunikasi antara tim kurang dan SDM yang tidak mendukung. 2. Salah dalam penempatan barang. 3. Penanganan barang kurang baik. 4. Waktu unloading di setiap customer berbeda. 1. SDM masih terbatas. (Internal) 1. SDM masih terbatas. (Internal) 2. Pengiriman console di mana 1 truk mengangkut lebih dari 1 drop point. (Internal). 3. Barang yang sampai di customer tidak tepat waktu. 1. Salah menurunkan barang karena waktu unloading di setiap customer berbeda yang menyebabkan kesalahan dalam jumlah menurunkan barang. 1.Pengiriman console di mana 1 truk mengangkut lebih dari 1 drop point. (Internal) 2.Kurang komunikasi antara customer, marketi ng, transportasi, dan customer service. (Internal).

Tabel 3.7 Permasalahan DIFOT Belum Mencapai Target (Lanjutan)

Masalah Cause 1 Cause 2 Root Cause

Delivery in Full On Time (DIFOT) mencapai baru mencapai target 93.84% 3. Barang yang sampai di customer tidak tepat waktu. 2. Gudang customer tutup dan customer sedang stock opname. 3.Jalan macet (Eksternal) 4. Order pengiriman tidak sesuai dengan DO 1. Waktu unloading di setiap customer berbeda yang menyebabkan kesalahan dalam jumlah menurunkan barang. 1. Pengiriman console di mana 1 truk mengangkut lebih dari 1 drop point. (Internal)

b. Analisis Dampak FMEA (Failure Mode and Effect Analysis) Analisis dampak FMEA menyerupai peta proses yang disusun pada tahap measurement, namun lebih berkonsentrasi pada input proses – proses yang terjadi. Analisa dampak ini telah didikusikan terlebih dahulu dengan supervisor dan manajer. Pada Tabel 3.8, nilai RPN terbesar diperoleh sebesar 168 dengan potensi modus kegagalan disebabkan oleh penerimaan barang di customer rusak, tidak sesuai jumlah, dan tidak sesuai dengan spesifikasi DO yang harus diperbaiki terlebih dahulu untuk menguranginya kejadian tersebut.

71 Tabel 3.8 Analisis Dampak FMEA DIFOT

Fungsi Proses (tahap) Potensi Modus Kegagalan (kecacatan proses) Dampak Potensi

Kegagalan SEV Potensi Penyebab Kegagalan OCC Pengendalian Saat Ini DET RPN

Penerimaan barang di

customer

- Barang rusak.

- Jumlah barang kurang / lebih

- Barang tidak sesuai dengan spesifikasi DO.

- Biaya claim. - Salah produksi

8

- Pengecekan barang tidak teliti oleh

checker. - Kesalahan dalam penempatan barang. - Kesalahan penurunan barang sewaktu pengiriman console. 7

- Pengecekan barang oleh 2 checker.

- Pembatasan jumlah DO yang dikirim dalam 1 mobil dengan

memenuhi quantity mobil. 3 168

Sumber Daya

Manusia - Checker, loader, dan operator tidak

berfungsi sebagaimana mestinya.

- Barang yang diterima oleh

customer tidak sesuai 8

- Tidak mengikuti SOP yang ada.

6

- Brifing dan training dengan melakukan SOP yang benar . - Sistem reward dan punishment

kepada checker, loader, dan operator. 3 144 Komunikasi antara customer, marketing, warehouse, transportasi, dan CSS. - Gudang customer tutup.

- Customer sedang stock

opname - Supir tidak mendapatkan alamat customer - Keterlambatan barang yang diterima oleh customer. - Transportasi melakukan dua kali perjalanan 6 - Kurang komunikasi antara customer, marketing, warehouse, transportasi, dan CSS. 5

- Komunikasi 2 arah untuk menghadari salah paham dan dalam memberi informasi yang akurat dan detail. - Komunikasi antara customer

dan marketing agar dapat memberi informasi yang tepat dan benar.

3.2.4 Improve

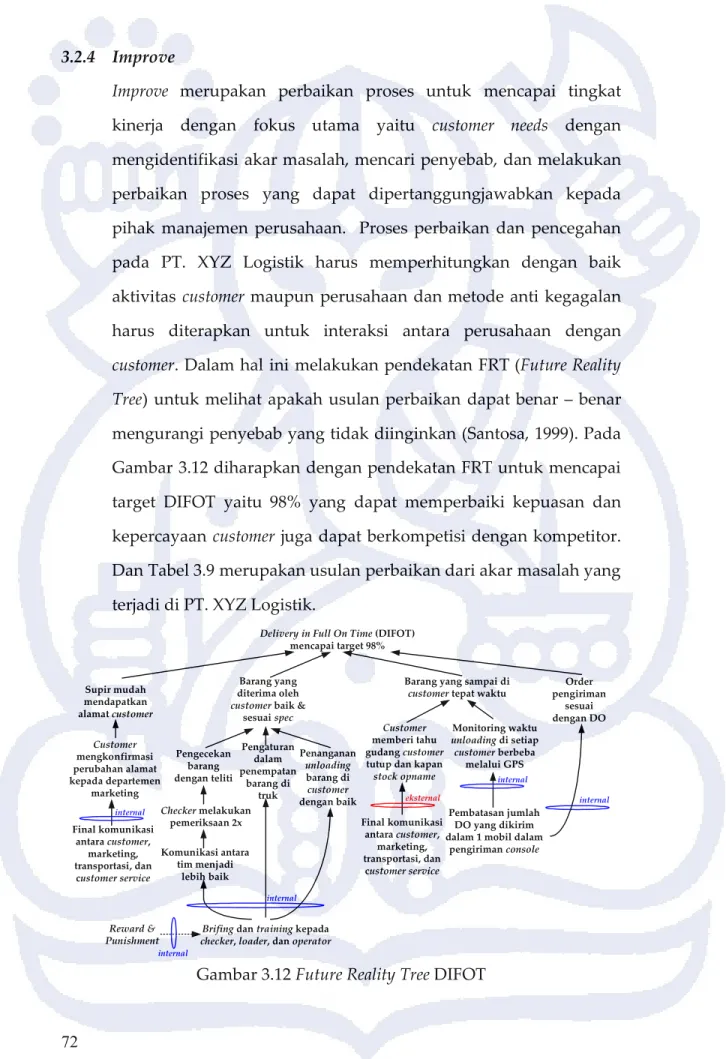

Improve merupakan perbaikan proses untuk mencapai tingkat kinerja dengan fokus utama yaitu customer needs dengan mengidentifikasi akar masalah, mencari penyebab, dan melakukan perbaikan proses yang dapat dipertanggungjawabkan kepada pihak manajemen perusahaan. Proses perbaikan dan pencegahan pada PT. XYZ Logistik harus memperhitungkan dengan baik aktivitas customer maupun perusahaan dan metode anti kegagalan harus diterapkan untuk interaksi antara perusahaan dengan customer. Dalam hal ini melakukan pendekatan FRT (Future Reality Tree) untuk melihat apakah usulan perbaikan dapat benar – benar mengurangi penyebab yang tidak diinginkan (Santosa, 1999). Pada Gambar 3.12 diharapkan dengan pendekatan FRT untuk mencapai target DIFOT yaitu 98% yang dapat memperbaiki kepuasan dan kepercayaan customer juga dapat berkompetisi dengan kompetitor. Dan Tabel 3.9 merupakan usulan perbaikan dari akar masalah yang terjadi di PT. XYZ Logistik.

Supir mudah mendapatkan alamat customer Order pengiriman sesuai dengan DO Customer mengkonfirmasi perubahan alamat kepada departemen marketing Final komunikasi antara customer, marketing, transportasi, dan customer service

Delivery in Full On Time (DIFOT)

mencapai target 98%

Checker melakukan

pemeriksaan 2x

Barang yang diterima oleh

customer baik &

sesuai spec Pengaturan dalam penempatan barang di truk Pengecekan barang dengan teliti Penanganan unloading barang di customer dengan baik Komunikasi antara tim menjadi lebih baik

Brifing dan training kepada checker, loader, dan operator

Barang yang sampai di

customer tepat waktu

Monitoring waktu unloading di setiap customer berbeba melalui GPS Customer memberi tahu gudang customer tutup dan kapan

stock opname Final komunikasi antara customer, marketing, transportasi, dan customer service internal internal internal eksternal Pembatasan jumlah DO yang dikirim dalam 1 mobil dalam

pengiriman console

internal

Reward & Punishment

internal

Tabel 3.9 Solusi Pencapaian Target DIFOT 98%

Masalah Akar Masalah Solusi Tujuan

Delivery In Full On Time baru mencapai target Metode

1.Barang yang diterima oleh customer rusak, kurang, lebih,

tidak sesuai spesifikasi, dan tidak sesuai DO. 1.- Checker melakukan pemeriksaan dan menandatangani form pengeluaran barang. - Reward dan punishment system kepada checker, loader,

dan operator.

Delivery In Full On Time mencapai target 98.00%

93.84% Manusia

1. Checker, loader, dan operator tidak berfungsi sebagaimana mestinya.

2. Kurang komunikasi antara tim (customer, marketing, customer service, transportasi, administrasi, dan warehouse)

1.Brifing dan training dengan melakukan SOP yang benar juga sistem reward dan punishment kepada checker, loader, dan operator.

2.- Memberikan training dalam berkomunikasi antar tim supaya tidak salah dalam prespsi dan gaya bahasa. - Komunikasi 2 arah untuk menghadari salah paham dan dalam memberi informasi yang akurat dan detail.

Customer

1.- Customer merubah-ubah alamat. - Gudang customer tutup

- Customer sedang stock opname

1. Komunikasi antara customer dan marketing agar dapat memberi informasi yang tepat dan benar.

Transportasi

1. Pengiriman console yang menyebabkan waktu unloading

di tiap customer berbeda dan kadang terlambat. 1.Melakukan jadwal pengiriman dengan membatasi jam cut off pk16.00 dan pembatasan jumlah DO yang dikirim dalam 1 mobil dengan memenuhi quantity mobil.

Lingkungan

1. Jalan macet 1. Final komunikasi/konfirmasi harus dilakukan kedua

belah pihak.

3.2.5 Control

Control merupakan langkah terakhir dari proses DMAIC Six Sigma dan merupakan aktivitas untuk memastikan agar perbaikan isu bisnis terjaga melalui pemantauan tolok ukur kinerja utama. Tolok ukur kinerja ini dapat menggunakan metodologi SPC (Statistical Process Control) untuk memonitor proses agar dapat menemukan sebab – sebab khusus untuk melakukan perbaikan dengan membuat peta kontrol dengan melibatkan pihak yang bertanggung jawab secara rutin setiap minggu. Template yang digunakan untuk SPC adalah sebagai berikut:

Tabel 3.10 Template Diagram P DIFOT

No PengirimanTgl. SampleSize Number of Defects in Sample Proportion Defective LCL UCL 1 1 3 …. n

Tabel 3.11 Template Tingkat Six Sigma DIFOT

No PengirimanTgl. Sample Size Number of Defects in Sample

CTQ

Potential

Kualitas Proses DPO DPMO Six SigmaTingkat

1 1 3 ….

3.3 Alternatif Solusi On Time Delivery 3.3.1 Define

Define dalam masalah on time delivery yaitu KPI on time delivery yang baru mencapai target 93.40% dengan target yang ingin dicapai adalah 95%. Masalah ini disebabkan karena masalah kepatuhan yang merupakan kinerja tidak memuaskan seperti tingkat kepuasan customer dalam pengantaran barang yang tidak tepat waktu, masalah kinerja yang tidak terstruktur, dan masalah efisiensi. Hal ini dapat digambarkan pada Gambar 3.13 dengan menggunakan diagram IPO yaitu diagram untuk melihat faktor – faktor apa yang mempengaruhi proses, serta apa output / target yang diinginkan untuk memperbaiki proses yang ada. Diagram IPO ini dibuat dari hasil pengamatan di perusahaan dan wawancara dengan supervisor dan manajer.

Gambar 3.13 Diagram IPO On Time Delivery

Dalam mengidentifikasi masalah on time delivery, dibuat diagram Pareto pada Gambar 3.14 untuk menganalisis kejadian dari data internal perusahaan selama satu tahun sehingga memudahkan

prioritas permasalahan yang diselesaikan. Diagram pareto mempunyai aturan 80:20 yaitu 80% keadaan yang terjadi disebabkan oleh 20% permasalahan, dengan menyelesaikan 20% permasalahan utama telah dapat memperbaiki keadaan menjadi lebih baik (Chase, Jacobs, and Aquilano, 2006: 327, 610).

Diagram Pareto On Time Delivery

0 10 20 30 40 50 60 70 80 90 100 Barang masih bermasalah karena di

sistem dengan fisik tidak sama

DO yang diterima lebih dari jam cut off

Sistem printer belum terintegrasi sehingga hasil TSR dan Pick

List sangat lama

Permintaan customer yang mendadak Customer merubah-ubah alamat Transportasi outsource terlambat masuk ke PT. XYZ Logistik 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100%

Gambar 3.14 Diagram Pareto Permasalahan On Time Delivery

Dari Gambar 3.14 hal utama permasalahan dalam on time delivery, berdasarkan data perusahaan, belum mencapai target disebabkan karena barang masih bermasalah karena di sistem dengan fisik tidak sama ada 35 kasus. Masalah kedua disebabkan karena DO yang diterima lebih dari jam cut off (pukul 17.00) ada 25 kasus. Masalah lain disebabkan karena sistem printer belum terintegrasi sehingga menyebabkan hasil TSR (Transport Summary Report) dan pick list sangat lama ada 20 kasus, permintaan customer yang mendadak ada 9 kasus, customer merubah-ubah alamat ada 6 kasus, dan transportasi outsource datang terlambat ada 4 kasus. Secara ringkas, permasalahan on time delivery dapat digambarkan pada

cause effect diagram yang dapat dilihat pada Gambar 3.15 sampai dengan Gambar 3.17 untuk melihat akar permasalahan. Cause effect diagram tersebut mengambil 3 masalah utama, 80% keadaan yang terjadi, dari diagram Pareto yaitu barang masih bermasalah karena di sistem dengan fisik tidak sama, DO yang diterima lebih dari jam cut off, dan hasil print TSR dan pick list masih lama.

Gambar 3.15 Cause Effect Diagram Barang Masih Bermasalah

Gambar 3.16 Cause Effect Diagram DO Lebih Dari Jam Cut Off

3.3.2 Measure

Measure membantu proses pengukuran yang berfokus pada kinerja yang dipilih untuk diperbaiki pada saat ini dan mengumpulkan data yang dibutuhkan untuk dianalisis. Proses measure ini dibagi menjadi empat langkah yaitu (Nur’Arif, 2008):

1. Peta Kendali Atribut

Peta kendali atribut digunakan mengetahui batas toleransi apakah suatu karakteristik dapat memenuhi spesifikasi atu tidak seperti jumlah barang pada saat pengiriman sesuai atau tidak maupun barang yang defect. Peta kendali atribut yang digunakan sebagai pengukuran adalah diagram p untuk memonitor pengiriman DO (Delivery Order) yang tidak sesuai dengan tanggal pengiriman dari permintaan konsumen dengan pengukuran sampel yang diambil dari November – Desember 2008 .

Tabel 3.12 Data Perhitungan Defect On Time Deliery

No PengirimanTgl. SampleSize of Defects Number in Sample

Proportion

Defective DeviationStandard LCL UCL

1 1-Nov-08 14 1 0.0714 0.0614 0.000 0.129 2 3-Nov-08 123 15 0.1220 0.0207 0.000 0.129 3 4-Nov-08 94 2 0.0213 0.0237 0.000 0.129 4 5-Nov-08 110 2 0.0182 0.0219 0.000 0.129 5 6-Nov-08 70 1 0.0143 0.0275 0.000 0.129 6 7-Nov-08 221 42 0.1900 0.0155 0.000 0.129 7 8-Nov-08 14 1 0.0714 0.0614 0.000 0.129 8 10-Nov-08 93 8 0.0860 0.0238 0.000 0.129 9 11-Nov-08 113 5 0.0442 0.0216 0.000 0.129 10 12-Nov-08 96 2 0.0208 0.0235 0.000 0.129 11 13-Nov-08 110 1 0.0091 0.0219 0.000 0.129 12 14-Nov-08 128 1 0.0078 0.0203 0.000 0.129 13 15-Nov-08 9 1 0.1111 0.0766 0.000 0.129 14 17-Nov-08 85 4 0.0471 0.0249 0.000 0.129

Tabel 3.12 Data Perhitungan Defect On Time Deliery (Lanjutan)

No PengirimanTgl. SampleSize of Defects Number in Sample

Proportion

Defective DeviationStandard LCL UCL

15 18-Nov-08 99 4 0.0404 0.0231 0.000 0.129 16 19-Nov-08 108 1 0.0093 0.0221 0.000 0.129 17 20-Nov-08 128 6 0.0469 0.0203 0.000 0.129 18 21-Nov-08 88 1 0.0114 0.0245 0.000 0.129 19 22-Nov-08 9 1 0.1111 0.0766 0.000 0.129 20 24-Nov-08 84 7 0.0833 0.0251 0.000 0.129 21 25-Nov-08 102 4 0.0392 0.0228 0.000 0.129 22 26-Nov-08 83 1 0.0120 0.0252 0.000 0.129 23 27-Nov-08 84 2 0.0238 0.0251 0.000 0.129 24 28-Nov-08 6 1 0.1667 0.0938 0.000 0.129 25 29-Nov-08 115 2 0.0174 0.0214 0.000 0.129 26 30-Nov-08 15 1 0.0667 0.0593 0.000 0.129 27 1-Dec-08 108 11 0.1019 0.0221 0.000 0.129 28 2-Dec-08 116 6 0.0517 0.0213 0.000 0.129 29 3-Dec-08 124 10 0.0806 0.0206 0.000 0.129 30 4-Dec-08 88 3 0.0341 0.0245 0.000 0.129 31 5-Dec-08 138 1 0.0072 0.0196 0.000 0.129 32 6-Dec-08 9 1 0.1111 0.0766 0.000 0.129 33 9-Dec-08 81 3 0.0370 0.0255 0.000 0.129 34 10-Dec-08 84 6 0.0714 0.0251 0.000 0.129 35 11-Dec-08 124 9 0.0726 0.0206 0.000 0.129 36 12-Dec-08 106 4 0.0377 0.0223 0.000 0.129 37 13-Dec-08 6 1 0.1667 0.0938 0.000 0.129 38 15-Dec-08 124 18 0.1452 0.0206 0.000 0.129 39 16-Dec-08 130 8 0.0615 0.0202 0.000 0.129 40 17-Dec-08 84 3 0.0357 0.0251 0.000 0.129 41 18-Dec-08 104 2 0.0192 0.0225 0.000 0.129 42 19-Dec-08 101 2 0.0198 0.0229 0.000 0.129 43 20-Dec-08 15 3 0.2000 0.0593 0.000 0.129 44 22-Dec-08 126 15 0.1190 0.0205 0.000 0.129 45 23-Dec-08 103 6 0.0583 0.0226 0.000 0.129 46 24-Dec-08 131 3 0.0229 0.0201 0.000 0.129 47 26-Dec-08 62 1 0.0161 0.0292 0.000 0.129 Jumlah 4165 233

Contoh Perhitungan:

1. Perhitungan Proportion Defective

0714 . 0 14 1 Pr size sample sample in defects of number Defective oportion 2. Perhitungan p 05594 . 0 4165 233 P

size sample e sampl in defects of number 3. Perhitungan N 89 47 4165 data N

samplesize5. Perhitungan LCL dan UCL

000 . 0 017 . 0 89 ) 05594 . 0 1 ( 05594 . 0 3 05596 . 0 N ) p (1 p 3 p LCL 0129 . 0 89 ) 05594 . 0 1 ( 05594 . 0 3 05596 . 0 N ) p (1 p 3 p UCL

Diagram p ini untuk mengetahui performasi suatu kualitas dari defect on time delivery yang mengalami frekuensi terbesar. Pada Gambar 3.18 menunjukkan ada beberapa rata – rata proposi ketidakpatuhan melebihi batas kendali atas. Hal ini perlu diperhatikan untuk mencari apa penyebab dari penyimpangan tersebut dan segera membuat perbaikan.

Diagram P On Time Delivery

0.000 0.050 0.100 0.150 0.200 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47 Sample Number Pr op or tio n D efe ct iv e Proportion defective CenterLine LCL UCL Gambar 3.18 Diagram P On Time Delivery

2. Kapabilitas Proses

Kapabilitas proses merupakan gambaran pencapaian suatu proses sehingga dapat memprediksikan secara kuantitatif dari indeks kapabilitas proses (Cp dan Cpk) agar suatu proses dapat

memenuhi suatu target kinerja dan pengendalian yang dibutuhkan. Pengukuran kapabilitas proses ini dibantu dengan menggunakan program Minitab 15.

40 30 20 10 0 -10 LSL Target USL LSL -10 Target 5 U SL 40 Sample Mean 4.957 Sample N 47 StDev (Within) 6.89 StDev (O v erall) 6.89031 Process Data C p 1.21 C PL 0.72 C PU 1.70 C pk 0.72 Pp 1.21 PP L 0.72 PP U 1.70 Ppk 0.72 C pm 0.73 O v erall C apability Potential (Within) C apability

PPM < LS L 0.00 PPM > US L 21276.60 PPM Total 21276.60 O bserv ed Performance PP M < LS L 14972.12 PP M > U SL 0.18 PP M Total 14972.30 E xp. Within Performance PP M < LSL 14975.84 PP M > U SL 0.18 PP M Total 14976.03 E xp. O v erall P erformance Within Overall Process Capability of Measurement

Gambar 3.19 Kapabilitas Proses On Time Delivery

Gambar 3.19 merupakan hasil kapabilitas proses on time delivery. Dari gambar dapat dilihat bahwa kurva within dan overall saling berhimpitan dan penyebaran histogram berada di sebelah kiri dari nilai target sehingga diperlukan perbaikan agar penyebaran data berada di nilai target.

Six Sigma memperbolehkan rata – rata untuk bergeser hingga 1,5 kali deviasi standar dari target, maka Cpk harus dijaga pada

nilai 1,5 (Cpk≥ 1,5) dan Cp≥ 2 (Evans and Lindsay, 2007: 146-147).

Dari hasil perhitungan, nilai Cp yang diperoleh sebesar 1.21

sehingga menunjukkan bahwa masalah on time delivery ini masih rendah dari kemampuan proses sehingga perlu perbaikan dan pengendalian untuk mencapai batas spesifikasi. Nilai Cpk yang diperoleh sebesar 0.72 yang menunjukkan bahwa

3. Identifikasi karakteristik CTQ (Critical to Quality)

Critical to quality merupakan aspek dasar untuk mengidentifikasi hal – hal yang bersifat penting untuk kualitas dalam menentukan kepuasan pelanggan. Karakteristik CTQ pada PT. XYZ Logistik dapat diklasifikasikan sebagai berikut (Evans and Lindsay, 2007: 95):

Tabel 3.13 Critical to Quality On Time Deliery

Dimensi Kualitas Produk Jasa Akar Masalah

Kepatuhan

Seberapa banyak kinerja sesuai dengan standar yang telah ditentukan Reliability

Kemampuan untuk menyediakan apa yang dijanjikan dengan tepat dan akurat

Customer tidak disiplin 1. DO yang diterima lebih dari jam cut off 2. Permintaan customer yang mendadak. 3. Customer mengubah – ubah alamat Kinerja Kinerja merupakan karakter operasional dari perusahaan yaitu

kemampuan untuk memenuhi keinginan customer.

Modal kerja yang tidak

mengikuti SOP yang ada. 4. Barang masih bermasalah karena di sistem dengan fisik tidak sama karena pemindahan yang tidak terupdate. Tingkat pelayanan Kecepatan, keramahan, dan kompetensi perbaikan.

Sistem printer yang belum

terintergrasi. 5. Hasil cetak TSR –pick list memerlukan waktu yang cukup lama.

4. Tingkat Six Sigma

Tingkat Six Sigma ini untuk mengetahui kualitas pada kondisi perusahaan saat ini berada pada di tingkat mana dengan melalui perhitungan DPU, DPMO, dan tingkat Six Sigma.

Tabel 3.14 Penentuan Tingkat Six Sigma On Time Delivery

No PengirimanTgl. SampleSize Number of Defects in Sample

CTQ

Potential

Kualitas Proses DPO DPMO Six SigmaTingkat

1 1-Nov-08 14 1 5 0.0143 14,285.71 3.6893 2 3-Nov-08 123 15 5 0.0244 24,390.24 3.4705 3 4-Nov-08 94 2 5 0.0043 4,255.32 4.1311 4 5-Nov-08 110 2 5 0.0036 3,636.36 4.1841 5 6-Nov-08 70 1 5 0.0029 2,857.14 4.2637 6 7-Nov-08 221 42 5 0.0380 38,009.05 3.2743 7 8-Nov-08 14 1 5 0.0143 14,285.71 3.6893 8 10-Nov-08 93 8 5 0.0172 17,204.30 3.6153 9 11-Nov-08 113 5 5 0.0088 8,849.56 3.8719 10 12-Nov-08 96 2 5 0.0042 4,166.67 4.1383 11 13-Nov-08 110 1 5 0.0018 1,818.18 4.4081 12 14-Nov-08 128 1 5 0.0016 1,562.50 4.4552 13 15-Nov-08 9 1 5 0.0222 22,222.22 3.5099 14 17-Nov-08 85 4 5 0.0094 9,411.76 3.8490 15 18-Nov-08 99 4 5 0.0081 8,080.81 3.9052 16 19-Nov-08 108 1 5 0.0019 1,851.85 4.4024 17 20-Nov-08 128 6 5 0.0094 9,375.00 3.8505 18 21-Nov-08 88 1 5 0.0023 2,272.73 4.3376 19 22-Nov-08 9 1 5 0.0222 22,222.22 3.5099 20 24-Nov-08 84 7 5 0.0167 16,666.67 3.6280 21 25-Nov-08 102 4 5 0.0078 7,843.14 3.9161 22 26-Nov-08 83 1 5 0.0024 2,409.64 4.3189 23 27-Nov-08 84 2 5 0.0048 4,761.90 4.0927 24 28-Nov-08 6 1 5 0.0333 33,333.33 3.3339 25 29-Nov-08 115 2 5 0.0035 3,478.26 4.1989 26 30-Nov-08 15 1 5 0.0133 13,333.33 3.7164 27 1-Dec-08 108 11 5 0.0204 20,370.37 3.5462 28 2-Dec-08 116 6 5 0.0103 10,344.83 3.8136 29 3-Dec-08 124 10 5 0.0161 16,129.03 3.6412

Tabel 3.14 Penentuan Tingkat Six Sigma On Time Delivery (Lanjutan)

No PengirimanTgl. SampleSize

Number of Defects in Sample CTQ Potential Kualitas Proses DPO DPMO Six SigmaTingkat

30 4-Dec-08 88 3 5 0.0068 6,818.18 3.9667 31 5-Dec-08 138 1 5 0.0014 1,449.28 4.4783 32 6-Dec-08 9 1 5 0.0222 22,222.22 3.5099 33 9-Dec-08 81 3 5 0.0074 7,407.41 3.9369 34 10-Dec-08 84 6 5 0.0143 14,285.71 3.6893 35 11-Dec-08 124 9 5 0.0145 14,516.13 3.6830 36 12-Dec-08 106 4 5 0.0075 7,547.17 3.9301 37 13-Dec-08 6 1 5 0.0333 33,333.33 3.3339 38 15-Dec-08 124 18 5 0.0290 29,032.26 3.3952 39 16-Dec-08 130 8 5 0.0123 12,307.69 3.7474 40 17-Dec-08 84 3 5 0.0071 7,142.86 3.9500 41 18-Dec-08 104 2 5 0.0038 3,846.15 4.1653 42 19-Dec-08 101 2 5 0.0040 3,960.40 4.1554 43 20-Dec-08 15 3 5 0.0400 40,000.00 3.2507 44 22-Dec-08 126 15 5 0.0238 23,809.52 3.4808 45 23-Dec-08 103 6 5 0.0117 11,650.49 3.7685 46 24-Dec-08 131 3 5 0.0046 4,580.15 4.1060 47 26-Dec-08 62 1 5 0.0032 3,225.81 4.2239 Contoh Perhitungan:

1. Menghitung DPU (Defects per Unit)

14 5

0.0143 1 ) CTQ Unit Jumlah ( Ditemukan Yang Cacat Jumlah DPU x PotentialCTQ Potential diketahui dari jumlah akar masalah pada Tabel 3.13.

2. Menghitung DPMO (Defects per Million Opportunities) 285 . 14 000 . 000 . 1 0143 . 0 000 . 000 . 1 DPU DPMO

3. Menghitung tingkat Six Sigma 6893 .. 3 5 . 1 000 . 000 . 1 14.285 -1 NORMSINV 5 . 1 000 . 000 . 1 DPMO -1 NORMISINV Sigma Nilai

Nilai 1,5 pada perhitungan tingkat Six Sigma menunjukkan kualitas Six Sigma dalam mengendalikan proses agar sesuai dengan target dengan pergeseran sigma dari target sebanyak ±1,5 (Evans and Lindsay, 2007: 46).

3.3.3 Analyze

Analisis merupakan pemeriksaan terhadap proses, fakta, dan data untuk mendapatkan pemahaman mengenai mengapa suatu permasalahan terjadi dan di mana terdapat kesempatan untuk melakukan perbaikan (Evans and Lindsay, 2007: 160). Dalam analisis ini dibagi menjadi dua yaitu (Nur’Arif, 2008):

1. Analisis tingkat Six Sigma

Tingkat Six Sigma adalah tingkat yang setara dengan variasi proses sejumlah setengah dari yang ditoleransi oleh tahap desain dan dalam waktu yang sama memberi kesempatan agar rata – rata peningkatan kualitas bergeser sebanyak 1,5 deviasi standar (tingkat Six Sigma) dari target (Evans and Lindsay, 2007: 44). Pada gambar 3.20, tingkat Six Sigma on time delivery mempunyai pola yang tidak berpola, tetapi untuk 5 titik terakhir tingkat Six Sigma semakin meningkat dan ukuran Six Sigma sekitar 3 – 4 sigma. Analisa tingkat Six Sigma ini bertujuan untuk meningkatkan kualitas dan kinerja perusahaan untuk mencapai target on time delivery 95%.

Ukuran Tingkat Six Sigma On Time Delivery 3.20 3.40 3.60 3.80 4.00 4.20 4.40 4.60 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47 Sampel T in gk at S iz S ig m a

Gambar 3.20 Tingkat Six Sigma On Time Delivery

2. Analisis mencari akar masalah dan analisis dampak FMEA (Failure Mode and Effect Analysis)

a. Akar Masalah On Time Delivery

Akar masalah dianalisis dengan menggunakan CRT (Current Reality Tree) untuk menemukan akar permasalahan yang menjadi inti masalah yang dihadapi dari isu bisnis dan memberikan cara pandang yang sistematis terhadap sebab akibat yang timbul dengan mengidentifikasi penyebab utamanya dengan bidang yang terkait (Doggett, 2005: 39). Beberapa analisa yang menjadi dasar dalam Current Reality Tree ini didapatkan dari data-data perusahaan, hasil wawancara dan diskusi dengan beberapa pekerja, supervisor, dan manajer. Akar permasalahan on time delivery belum mencapai target aktualnya yaitu 95%, disebabkan oleh beberapa hal pada Tabel 3.15 dan Gambar 3.21.

Tabel 3.15 Permasalahan On Time Delivery Belum Mencapai Target

Masalah Cause 1 Cause 2 Root Cause

On Time Delivery dari PT XYZ Logistik baru mencapai target 93.4% 1. Proses muat

barang terlambat 1.Transportasi terlambat masuk ke PT. XYZ Logistik 2.Barang masih bermasalah karena barang di sistem dengan fisik tidak sama. Hal ini disebabkan pemindahan lokasi barang tidak diupdate. 1.Transportasi masih outsource. (Internal) 1.SDM masih terbatas karena SDM memiliki skill yang kurang dengan tidak mengikuti SOP yang ada. (Internal)

2.Customer tidak disiplin sehingga DO yang diterima lewat dari jam cut off (pukul 17.00). (Eksternal) 2. Pengiriman barang kurang terencana 1. Customer tidak disiplin dalam pengiriman DO. (Eksternal) 2. Customer merubah-ubah alamat pengiriman. (Eksternal) 3. Permintaan customer yang mendadak. (Eksternal) 3. Hasil print untuk

TSR dan pick list pada departemen transportasi sangat lama (± 20 menit) 1.Sistem printer belum terintegrasi. (Internal)

Pengiriman barang kurang terencana Barang masih bermasalah Transportasi masih outsource Pemindahan barang tidak sesuai lokasi dan

tidak diupdate (beda deskripsi,

packing sama) Tidak mengikuti

SOP yang ada

SDM tidak mendukung (human error : kurang disiplin, behavior, attitude,

integritas, motivasi) SDM Masih Terbatas Permintaan customer yang mendadak Barang di sistem dengan fisik tidak sama DO yang diterima lewat

dari jam cut off (pk17.00)

Skill kurang

On time Delivery dari PT. XYZ Logistik ke customer baru mencapai target 93.4%

Trasportasi terlambat masuk ke PT. XYZ Logistik Proses muat barang terlambat Customer merubah-ubah alamat pengiriman

Hasil print untuk TSR dan pick list pada departemen transportasi sangat lama ( 20 menit Sistem printer belum terintegrasi Customer tidak disiplin internal internal internal eksternal eksternal

Gambar 3.21 Current Reality Tree On Time Delivery

b. Analisis Dampak FMEA (Failure Mode and Effect Analysis) Analisis dampak FMEA menyerupai peta proses yang disusun pada tahap measurement, namun lebih berkonsentrasi pada input proses – proses yang terjadi. Analisa dampak ini telah didikusikan terlebih dahulu dengan supervisor dan manajer. Pada Tabel 3.16, nilai RPN terbesar diperoleh sebesar 192 dengan potensi modus kegagalan disebabkan oleh pengambilan barang terhambat karena barang yang diminta oleh customer masih bermasalah karena berbeda antara sistem dan fisik akibat pemindahan yang tidak ter-update yang harus diperbaiki terlebih dahulu untuk menguranginya kejadian tersebut.

Tabel 3.16 Analisis Dampak FMEA On Time Delivery Fungsi Proses (tahap) Potensi Modus Kegagalan (kecacatan proses) Dampak Potensi

Kegagalan SEV Potensi Penyebab Kegagalan OCC Pengendalian Saat Ini DET RPN

Pengambilan barang di warehouse

Kesalahan operator Pengambilan barang

terlambat 8 Pemindahan lokasi barang yang tidak

terupdate 8

Operator mengisi form pemindahan barang dan

komunikasi dengan administrasi warehouse.

3 192

Sistem printer Sistem printer belum

terintegrasi list memerlukan waktu Hasil cetak TSR – pick

yang cukup lama. 7

Hasil cetak TSR – pick list memerlukan waktu

yang cukup lama. 6

IT melakukan setting dengan menambah server dan

membangun network baru yang langsung berhubungan dengan sistem TMS

3 126

Pengiriman

barang Customer tidak disiplin Pengiriman barang kurang terencana

6

- DO yang diterima lebih dari jam cut off - Permintaan customer yang mendadak. - Customer mengubah – ubah alamat 5

- Mempertegas kontrak antara customer dengan pihak PT. XYZ Logistik dalam pengiriman DO yang tepat waktu dan tidak mendadak. - Final komunikasi / konfirmasi

antara customer dan marketing agar dapat memberi informasi yang tepat dan benar.

3.3.4 Improve

Improve merupakan perbaikan proses untuk mencapai tingkat kinerja dengan fokus utama yaitu customer needs dengan mengidentifikasi akar masalah, mencari penyebab, dan melakukan perbaikan proses yang dapat dipertanggungjawabkan kepada pihak manajemen perusahaan. Proses perbaikan dan pencegahan pada PT. XYZ Logistik harus memperhitungkan dengan baik aktivitas customer maupun perusahaan dan metode anti kegagalan harus diterapkan untuk interaksi antara perusahaan dengan customer. Dalam hal ini melakukan pendekatan FRT (Future Reality Tree) untuk melihat apakah usulan perbaikan dapat benar – benar mengurangi penyebab yang tidak diinginkan (Santosa, 1999). Pada Gambar 3.22 diharapkan dengan pendekatan FRT untuk mencapai target on time delivery yaitu 95% yang dapat memperbaiki kepuasan dan kepercayaan customer juga dapat berkompetisi dengan kompetitor. Dan Tabel 3.17 merupakan usulan perbaikan dari akar masalah yang terjadi di PT. XYZ Logistik.

Tabel 3.17 Solusi Pencapaian Target On Time Delivery 95%

Masalah Akar Masalah Solusi Tujuan

On Time Delivery dari PT. XYZ Logistik ke Metode

1.Barang masih bermasalah karena di sistem dengan

fisik tidak sama. 1. Setiap operator mengisi form list pemindahan barang dari rack satu ke rack yang lain dan komunikasi dengan administrasi warehouse. 2. Brifing dan training dengan melakukan SOP yang

benar juga sistem reward dan punishment kepada checker, loader, dan operator.

On Time Delivery dari PT. XYZ Logistik ke customer mencapai target 95% customer baru mencapai target 93.4% Customer

1. - DO yang diterima lebih dari jam cut off (pk 17.00) - Permintaan customer yang mendadak.

2. Customer merubah-ubah alamat.

1. Mempertegas kontrak antara customer dengan pihak PT. XYZ Logistik dalam pengiriman DO yang tepat waktu dan tidak mendadak.

2. Final komunikasi / konfirmasi antara customer dan marketing agar dapat memberi informasi yang tepat dan benar.

Transportasi

1. Transportasi outsoure terlambat masuk ke PT. XYZ

Logistik 1. Kontrak antar transporter outsource apabila terlambat datang akan diberi peringatan dan pinalti Alat

1.Sistem printer belum terintegrasi sehingga hasil TSR dan Pick List sangat lama sehingga dapat menyebabkan pengiriman barang terlambat.

1. IT melakukan setting dengan menambah server dan membangun network baru yang langsung

berhubungan dengan sistem TMS (Transportation Management Systems)

3.3.5 Control

Control merupakan langkah terakhir dari proses DMAIC Six Sigma dan merupakan aktivitas untuk memastikan agar perbaikan isu bisnis terjaga melalui pemantauan tolok ukur kinerja utama. Tolok ukur kinerja ini dapat menggunakan metodologi SPC (Statistical Process Control) untuk memonitor proses agar dapat menemukan sebab – sebab khusus untuk melakukan perbaikan dengan membuat peta kontrol dengan melibatkan pihak yang bertanggung jawab secara rutin setiap minggu. Template yang digunakan untuk SPC adalah sebagai berikut:

Tabel 3.18 Template Diagram P On Time Delivery

No PengirimanTgl. SampleSize Number of Defects in Sample Proportion Defective LCL UCL 1 1 3 …. n

Tabel 3.19 Template Tingkat Six Sigma On Time Delivery

No PengirimanTgl. SampleSize Number of Defects in Sample

CTQ

Potential

Kualitas Proses DPO DPMO Six SigmaTingkat

1 1 3 ….

3.4 Analisa Solusi Bisnis Untuk Peningkatan Produktivitas Warehouse

Produktivitas menjadi suatu kriteria penting dalam lingkungan bisnis yang sangat kompetitif pada saat ini. Sumber daya insani warehouse mengukur produktivitas yang menunjukkan adanya kaitan antara hasil kerja (output) dengan satuan waktu yang dibutuhkan untuk menyelesaikan suatu pekerjaan dari seorang pekerja (input). Isu bisnis dari PT. XYZ Logistik yaitu berusaha untuk meningkatkan produktivitas warehouse dengan meningkatkan target yang ingin dicapai. Seorang pekerja dinilai produktif apabila mampu menghasilkan output yang lebih banyak dari tenaga kerja lain untuk satuan waktu yang sama atau menghasilkan output yang sama dengan waktu yang lebih singkat. (Ravianto, 1985: 128). Persamaan produktivitas sebagai berikut:

absen/ijin ) kerja hari jam x Pekerja Jumlah ( Jumlah tas Produktivi time over inbound inbound Input Output Sumber: Perusahaan (2009)

Dari persamaan produktivitas di atas, bahwa untuk meningkatkan produktivitas perlu dilakukan tindakan dengan beberapa lima alternatif sebagai berikut (Anis, 2007; Sirait, 2007):

a. Output >, Input = b. Output =, Input < c. Output >, Input < d. Output >>, Input > e. Output <, Input <<