A.227

PENGARUH KECEPATAN POTONG PAHAT CARBIDE TERHADAP NILAI KEKASARAN PERMUKAAN BAJA MELALUI PEMBUBUTAN CNC

Syaripuddin*, Syamsuir, R Melawati

Program Studi Pendidikan Teknik Mesin, Fakultas Teknik, Universitas Negeri Jakarta Kampus A, Jl. Ramawangun Muka, Jakarta, 13220

*E-mail: syaripuddin_andre@unj.ac.id

Abstrak

Penelitian ini bertujuan untuk menguji dan membuktikan nilai kekasaran permukaan yang paling baik dengan penggunaan variasi kecepatan potong dan kecepatan pemakanan pada mesin bubut CNC. Penelitian ini mengguanakan metode eksperimen kemudian melakukan pengolahan data kekasaran permukaan hasil pembubutan pada proses finishing yang menggunakan variasi kecepatan potong 195 m/min, 220 m/min, 260 m/min, 290 m/min, dan 315 m/min dengan kecepatan pemakanan 0.17 mm/put, kedalaman pemakanan 0.63 mm. Material yang digunakan baja SS41. tingkat kekasaran permukaan hasil pembubutan dengan bahan baja SS41 pada proses pembubutan finishing dengan variasi kecepatan potong 195 m/min, 220 m/min, 260 m/min, 290 m/min, dan 315 m/min, dengan kecepatan pemakanan 0.17 mm/put dan kedalaman potong 0.63 mm adalah berkisar N6 dan N7, yang artinya nilai kekasaran yang dicapai paling halus menurut standar kekasaran adalah pada kecepatan potong 315 m/min dengan nilai kekasaran yaitu N6 sebesar 0.945 µm. penulis menyarankan agar pada proses finishing menggunakan kecepatan potong yang tinggi supaya mendapatkan hasil nilai kekasaran permukaan yang rendah sesuai standar nilai kekasaran yang telah ditentukan

Kata Kunci:. Potong; Kekasara; Permukaan; Bubut; CNC.

PENDAHULUAN

Proses pembubutan poros dapat dilakukan dengan menggunakan mesin bubut dimana sering diperoleh nilai kekasaran permukaan yang tidak sesuai dengan yang diinginkan. Hal ini dipengaruhi oleh beberapa faktor seperti kecepatan pemakanan (feeding), kedalaman potong (depth of cut), kecepatan potong (cutting speed), putaran dan jenis material pahat. Selain itu faktor mesin bubut dan operatornya juga berperan dalam produk yang dihasilkan. Oleh karena itu untuk mendapatkan hasil yang lebih akurat dibutuhkan mesin bubut CNC (Computer Numerical Control). Mesin CNC (Computer

Numerical Control) adalah suatu mesin yang dikontrol oleh computer dengan bahasa

numerik (data perintah dengan kode angka, huruf dan simbol) sesuai standart ISO. Sistem kerja teknologi CNC ini akan lebih sinkron antara computer dan mekanik, sehingga bila

Prosiding Seminar Nasional NCIET Vol.1 (2020) A227-A235 1st National Conference of Industry, Engineering and Technology 2020,

A.228 tepat dan lebih fleksibel. Salah satu mesin CNC yang digunakan dalam proses pemesinan adalah mesin CNC bubut.

Mendapat nilai kekasaran maksimal dan minimal permukaan baja SS41 terhadap variasi kecepatan potong dan mengetahui laju potong yang optimal untuk mendapatkan nilai minimal kekasara permukaan baja SS41.

METODE PENELITIAN

Metode pengambilan data yang digunakan dalam penelitian ini adalah metode observasi dengan melakukan proses pengujian dengan langkah – langkah sebagai berikut: Persiapan alat dan bahan, proses pembubutan menggunakan mesin CNC bubut, dan pengujian kekasaran permukaan.

Alat dan bahan yang digunakan dalam melakukan penelitian ini adalah Mesin Bubut CNC, Pahat insert menggunakan jenis karbida untuk proses finishing CNMG 120404 MA, Benda kerja SS 41 bebentuk silindris dengan diameter 40 mm dan Panjang 100 mm, Alat ukur kekasaran permukaan surfcorder SE300.

A.229 HASIL DAN PEMBAHASAN

Hasil pemesinan benda kerja SS41 dengan diameter 40 mm dan panjang 100 mm, kemudian dilanjutkan dengan pembubutan rata sepanjang 60 mm. Berikut ini adalah benda kerja hasil dari proses finishing sesuai masing – masing parameter kecepatan potong yang telah dilakukan.

1. Hasil pemesinan dengan kecepatan 195 m/min

Hasil pemesinan ini merupakan hasil proses pemesinan yang pertama dengan parameter pemotongan yang dipakai antara lain : kecepatan potong 195 m/min yang berarti menghasilkan putaran spindle sebesar 1552 rpm, dengan kecepatan asutan konstan/tetap 0,17 mm/put dan kedalaman pemakanan tetap 0.63.

Gambar 2 Proses Pemesinan Dengan Vc 195 m/min

Gambar 3 Hasil Pemesinan dengan Vc 195 m/min 2. Hasil Pemesinan dengan kecepoatan potong 220 /min

Hasil pemesinan ini merupakan hasil proses pemesinan yang kedua dengan parameter pemotongan yang dipakai antara lain : kecepatan potong 220 m/min yang berarti menghasilkan putaran spindel sebesar 1751 rpm, dengan kecepatan asutan konstan/tetap 0.17 mm/put dan kedalaman pemakanan tetap 0.63 mm.

A.230 Gambar 4 Proses pemesinan dengan Vc 220 m/min

Gambar 5 Hasil pemesinan dengan Vc 220 m/min 3. Hasil pemesinan dengan kecepatan potong 260 /min

Hasil pemesinan ini merupakan hasil proses pemesinan yang ketiga dengan parameter pemotongan yang dipakai antara lain : kecepatan potong 260 m/min yang berarti menghasilkan putaran spindel sebesar 2070 rpm, dengan kecepatan asutan konstan/tetap 0.176 mm/put dan kedalaman pemakanan tetap 0.63 mm.

A.231 Gambar 7 Hasil pemesinan dengan Vc 260 /min

4. Hasil pemesinan dengan kecepatan potong 290 m/min

Hasil pemesinan ini merupakan hasil proses pemesinan yang keempat dengan parameter potong yang dipakai antara lain : kecepatan potong 290 m/min yang berarti menghasilkan putaran spindel sebesar 2308 rpm, dengan kecepatan asutan konstan/tetap 0.17 m/put dan kedalaman pemakanan tetap 0.63 mm.

Gambar 8 Proses pemesinan dengan Vc 290 m/min

A.232 5. Hasil pemesinan dengan kecepatan potong 315 m/min

Hasil pemesinan ini merupakan hasil proses pemesinan yang keempat dengan parameter potong yang dipakai antara lain : kecepatan potong 315 m/min yang berarti menghasilkan putaran spindel sebesar 2507 rpm, dengan kecepatan asutan konstan/tetap 0.17 m/put dan kedalaman pemakanan tetap 0.63 mm.

Gambar 10 Proses pemesinan dengan Vc 315 m/min

Gambar 11 Hasil pemesinan dengan Vc 315 m/min

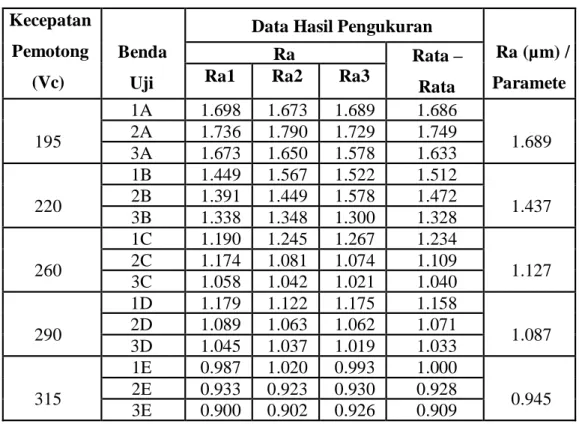

6. Data Pengujian Hasil Kekasaran Permukaan

Berdasarkan data hasil pengukuran kekasaran permukaan menggunakan alat ukur

Surface Roughness Tester Surfcorder SE300 pada benda kerja SS41 dari hasil proses

pembubutan pada proses pemesinan akhir (finishing) menggunakan insert berbahan karbida dengan variasi kecepatan potong dan nose radius, maka diperoleh data hasil pengukuransebagai berikut :

A.233 Tabel 1 Hasil Pengukuran Kekasaran Permukaan Rata – Rata Benda Uji

Kecepatan Pemotong (Vc) m/min Benda Uji

Data Hasil Pengukuran

Ra (µm) / Paramete r

Ra Rata –

Rata Ra1 Ra2 Ra3

195 1A 1.698 1.673 1.689 1.686 1.689 2A 1.736 1.790 1.729 1.749 3A 1.673 1.650 1.578 1.633 220 1B 1.449 1.567 1.522 1.512 1.437 2B 1.391 1.449 1.578 1.472 3B 1.338 1.348 1.300 1.328 260 1C 1.190 1.245 1.267 1.234 1.127 2C 1.174 1.081 1.074 1.109 3C 1.058 1.042 1.021 1.040 290 1D 1.179 1.122 1.175 1.158 1.087 2D 1.089 1.063 1.062 1.071 3D 1.045 1.037 1.019 1.033 315 1E 0.987 1.020 0.993 1.000 0.945 2E 0.933 0.923 0.930 0.928 3E 0.900 0.902 0.926 0.909

Seperti yang telah diketahui nilai atau harga kekasaran mempuyai kelas kekasaran yaitu N1 sampai N12 (ISO roughness number). Berikut ini nilai kekasaran yang diperoleh dari hasil penelitian adalah sebagai berikut :

Tabel 2 Harga Kekasaran Permukaan Hasil Penelitian

Kecepatan Potong (Vc ; m/min)

Kekasaran

Permukaan Rata Rata Aritmatik (Ra ; µm) Nilai Kekasaran 195 1.689 N7 220 1.437 N7 260 1.127 N6 290 1.087 N6 315 0.945 N6

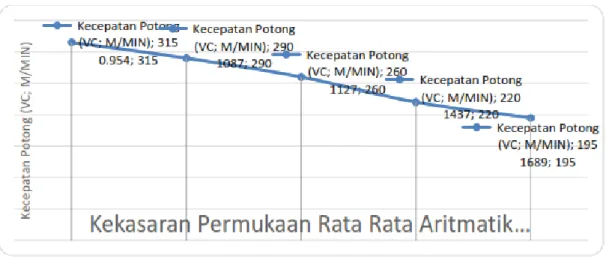

7. Pengaruh Kecepatan Potong Terhadap Tingkat Kekasaran Permukaan

Pengaruh kecepatan potong berdasarkan data yang telah diambil mempunyai pengaruh dengan nilai kekasaran permukaan benda kerja. Pengaruh kecepatan potong terhadap nilai kekasaran permukaan benda kerja dapat dilihat dalam grafik dibawah ini :

A.234 Gambar 12 Grafik Interaksi Antara Kecepatan Potong terhadap Tingkat Kekasaran

Permukaan

KESIMPULAN

Berdasarkan hasil analisis data yang dilakukan oleh peneliti, dari pembuatan spesimen material, maka dapat disimpulkan nilai kekasaran permukaan maksimal adalah 1.689 µm dengan kecepatan potong 915 m/min dan nilai kekasaran permukaan minimal adalah 0.945 µm dengan kecepatan potong 315 m/min. Nilai rata-rata kekasaran permukaan dengan kecepatan potong 195m/min, 220 m/min, 260m/min, 290 m/min, dan 315 m/min adalah 1689 µm, 1.437 µm, 1.127 µm, 1.087 µm dan 0.945 µm.

DAFTAR PUSTAKA

C.Moganapriyaa, R.Rajasekara, K.Ponappaa, R.Venkateshb, S.Jerome. Influence of

Coating Material and Cutting Parameters on Surface Roughness and Material Removal Rate in Turning Process Using Taguchi Method, (Materials Today: Proceedings 5:

2018), h. 8532–8538.

Dalmasius Ganjar Subagio, Teknik Pemrograman Bubut CNC dan Freis (Jakarta : LIPI, 2008)h.5

Direktorat Pembinaan Sekolah Menengah Kejuruan, Teknik Pemesinan Bubut 1, (Jakarta : Dirjen Pendidikan Menengah Kemendikbud: 2013), h. 119.

George Schneider, Cutting Tool Applications Chapter 4 Turning Tools & Operations, (Lawrence Technological University, 2002), h. 2

Ir. Cornel Naibaho, Pengetahuan Pokok Teknik Permesinan (Jakarta : Gramada Offset 1988)h.94

M. Suratman, Menggambar Teknik Mesin dengan Standar ISO (Bandung : CV.Pustaka Grafika: 2012), h. 243.

Munadi, Sudji. Dasar Dasar Metrologi Industri, (Jakarta : Proyek Pengembangan Lembaga Kependidikan:1988), h.223.

A.235 Munadi, Sudji. Dasar Dasar Metrologi Industri, (Jakarta : Proyek Pengembangan Lembaga

Kependidikan: 1988), h.311.

N. Satheesh Kumara, Ajay Shetty, Ashay Shetty, Ananth K, Harsha Shettyba. Effect of

spindle speed and feed rate on surface roughness of Carbon Steels in CNC turning, (Procedia Engineering 38: 2012 ), h. 691 – 697.

Steve Krar, Arthur Gill. CNC Technology and Programming, (New York : McGraw-Hill Publishing Company, 2007), h. 208

Widarto. Teknik Pemesinan, (Jakarta: Direktorat Jendral Manajemen Pendidikan Dasar dan Menengah Kejuruan, Departemen Nasional: 2008), h. 144.

Widarto. Teknik Pemesinan, (Jakarta: Direktorat Jendral Manajemen Pendidikan Dasar dan Menengah Kejuruan, Departemen Nasional: 2008), h. 146.

Yusuf Sahin, A. Riza Motorcu. Surface roughness model for machining mild steelwith coated carbide tool, (Materials and Design 26: 2005), h. 321–326.