LAPORAN KERJA PRAKTEK

DI PT. MEKAR ARMADA JAYA

Oleh:

Agatha Nova Priharyanto NPM: 14 06 07842

PROGRAM STUDI TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS ATMA JAYA YOGYAKARTA

ii

KATA PENGANTAR

Puji syukur Penulis ucapkan atas kehadirat Tuhan Yang Maha Esa karena atas rahmat dan berkat-Nya, Penulis dapat menyelesaikan kerja praktek yang dilaksanakan di PT. Mekar Armada Jaya Magelang pada tanggal 19 Juni sampai dengan 4 Agustus 2017.

Laporan kerja praktek ini disusun sebagai salah satu syarat untuk menyelesaikan program Strata I Program Studi Teknik Industri, Fakultas Teknologi Industri Universitas Atma Jaya Yogyakarta.

Laporan kerja praktek ini disusun berdasarkan kegiatan dan observasi yang dilakukan selama melaksanakan kerja praktek di PT. Mekar Armada Jaya Magelang.

Proses selesainya laporan kerja praktek ini tidak lepas dari bantuan, bimbingan, dan motivasi dari semua pihak. Untuk itu, Penulis ingin menyampaikan ucapan terima kasih kepada:

1. Bapak Ikhwan Hendra Pradana selaku Kepala Bagian PPC Divisi Stamping

& Tools PT. Mekar Armada Jaya Magelang sebagai pembimbing lapangan

yang selalu membimbing selama pelaksanaan kerja praktek.

2. Ibu Slamet Setio Wigati, S.T., M.T. dan Ibu Dr. Yosephine Suharyanti, S.T., M.T. selaku dosen pembimbing kerja praktek atas bimbingannya selama pelaksanaan dan penyusunan Laporan Kerja Praktek.

3. Kedua orang tua dan saudara yang selalu memotivasi dan mendukung Penulis.

4. Seluruh karyawan Divisi Stamping & Tools PT. Mekar Armada Jaya Magelang yang telah membantu selama pelaksanaan kerja praktek.

5. Teman kerja praktek yang selalu bekerja sama dan memotivasi, Angger Piranti.

6. Teman-teman kuliah yang selalu mendukung dan memberikan semangat. 7. Semua pihak yang tidak dapat disebutkan satu per satu, yang telah

membantu Penulis melaksanakan dan menyelesaikan Laporan Kerja Praktek.

iii

Penulis menyadari bahwa penyusunan laporan kerja praktek ini masih terdapat kekurangan. Oleh karena itu Penulis mengharapkan kritik dan saran yang membangun dari pembaca. Penulis berharap laporan kerja praktek ini dapat berguna bagi penulis dan semua pihak yang terkait.

Yogyakarta, 22 September 2017

iv DAFTAR ISI HALAMAN PENGESAHAN ... i KATA PENGANTAR ... ii DAFTAR ISI ... iv DAFTAR TABEL ... v DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... viii

BAB 1 ... 1

PENDAHULUAN... 1

BAB 2 ... 3

TINJAUAN UMUM PERUSAHAAN ... 3

BAB 3 ... 19

TINJAUAN SISTEM PERUSAHAAN ... 19

BAB 4 ... 39

TINJAUAN PEKERJAAN MAHASISWA ... 39

BAB 5 ... 48

PENUTUP ... 48

DAFTAR PUSTAKA ... 49

v

DAFTAR TABEL

Tabel 2.1. Pembagian Jam Kerja Berdasarkan Shift ... 13

Tabel 2.2. 7 Penyebab Kecelakaan ... 17

Tabel 3.1 Daftar Spesifikasi Produk Divisi Stamping & Tools ... 20

Tabel 3.1. Lanjutan ... 21

Tabel 3.1. Lanjutan ... 22

Tabel 3.1. Lanjutan ... 23

Tabel 3.1. Lanjutan ... 24

Tabel 3.1. Lanjutan ... 25

vi

DAFTAR GAMBAR

Gambar 2.1. PT. Mekar Armada Jaya Magelang ... 4

Gambar 2.2. Logo PT. Mekar Armada Jaya ... 4

Gambar 2.3. Lokasi Pabrik PT. Mekar Armada Jaya ... 5

Gambar 2.4. Struktur Organisasi PT. Mekar Armada Jaya Magelang ... 6

Gambar 2.5. Struktur Organisasi Departemen PPIC Divisi Stamping & Tools ... 8

Gambar 3.1. Layout Pabrik Divisi Stamping & Tools ... 27

Gambar 3.2. Material CJC 2 ... 28

Gambar 3.3. Material CJC 4 ... 28

Gambar 3.4. Material CJC 5 ... 28

Gambar 3.5. Material CJDF 12 ... 29

Gambar 3.6. Material CJDF 13 ... 29

Gambar 3.7. Diagram Flow Proses Produksi Divisi Stamping & Tools ... 32

Gambar 3.8. Mesin Press 500 Ts ... 33

Gambar 3.9. Mesin Press 600 Ts ... 33

Gambar 3.10. Mesin Press 1000 Ts... 34

Gambar 3.11. Mesin Press 2000 Ts... 34

Gambar 3.12. Mesin Press 800 Ts ... 34

Gambar 3.13. Mesin Press 600 Ts ... 35

Gambar 3.14. Mesin Press 75 Ts 14A ... 35

Gambar 3.15. Mesin Press 75 Ts 14B ... 36

Gambar 3.16. Mesin Press C110E ... 36

Gambar 3.17. Forklift ... 37

Gambar 3.18. Crane ... 37

Gambar 3.19. Hand Lift... 38

Gambar 3.20. Hand Pallet ... 38

vii

Gambar 4.3. Strucbone Diagram Delay Pengiriman Barang ... 41

Gambar 4.4. Diagram Alir Sederhana PT. Mekar Armada Jaya Divisi Stamping & Tools ... 44

Gambar 4.5. Perhitungan Jumlah Kanban Line Big Press ... 45

Gambar 4.6. Usulan Desain Kartu Kanban (Tampak Depan) ... 46

viii

DAFTAR LAMPIRAN

Gambar 4.1. Proses Bisnis Divisi Stamping & Tools PT. Mekar Armada Jaya

1 BAB 1 PENDAHULUAN

1.1. Latar Belakang

Program Studi Teknik Industri, Fakultas Teknologi Industri, Universitas Atma Jaya Yogyakarta (PSTI UAJY) mewajibkan semua mahasiswanya untuk melaksanakan kerja praktek sesuai dengan Kurikulum di PSTI UAJY. PSTI UAJY memandang kerja praktek sebagai wahana atau sarana bagi mahasiswa untuk mengenali suasana di industri serta menumbuhkan, meningkatkan, dan mengembangkan etos kerja profesional sebagai calon sarjana Teknik Industri. Kerja praktek dapat dikatakan sebagai ajang simulasi profesi mahasiswa Teknik Industri. Paradigma yang harus ditanamkan adalah bahwa selama kerja praktek mahasiswa bekerja di perusahaan yang dipilihnya. Bekerja, dalam hal ini mencakup kegiatan perencanaan, perancangan, perbaikan, penerapan dan pemecahanan masalah. Oleh karena itu, dalam kerja praktek kegiatan yang dilakukan oleh mahasiswa adalah:

1. Mengenali ruang lingkup perusahaan

2. Mengikuti proses kerja di perusahaan secara kontinu

3. Melakukan dan mengerjakan tugas yang diberikan oleh atasan, supervisor 4. atau pembimbing lapangan

5. Observasi terhadap sistem kerja dan proses produksi 6. Mengamati perilaku sistem

7. Menyusun laporan kegiatan kerja praktek dalam bentuk tertulis 8. Melaksanakan ujian kerja praktek

1.2. Tujuan

Hal-hal yang ingin dicapai melalui pelaksanaan Kerja Praktek ini adalah: 1. Melatih kedisiplinan, semangat, dan etos kerja dalam dunia Industri.

2. Melatih kemampuan berinteraksi dengan bawahan, rekan kerja, dan atasan dalam perusahaan.

3. Melatih kemampuan untuk beradaptasi dengan lingkungan kerja.

4. Mengamati secara langsung aktivitas perusahaan dalam menjalankan produksi serta proses bisnis.

5. Melengkapi teori yang diperoleh di perkuliahan dengan praktek yang ada di perusahaan.

2

1.3. Tempat dan Waktu Pelaksanaan Kerja Praktek

Kerja Praktek dilaksanakan mulai dari tanggal 19 Juni 2017 sampai dengan 4 Agustus 2017 di PT. Mekar Armada Jaya yang terletak di Jl. Mayjend Bambang Soegeng No. 7, PO. BOX 160 Magelang, Jawa Tengah 56172. PT. Mekar Armada Jaya merupakan bagian dari holding company New Armada Group. PT. Mekar Armada Jaya merupakan perusahaan manufaktur yang memproduksi

spare part kendaraan bermotor dengan karakteristik stamping. Pelaksanaan

kerja praktek dilaksanakan selama 30 hari kerja dengan jam kerja sesuai dengan ketentuan yang berlaku di PT. Mekar Armada Jaya yaitu dengan jam kerja karyawan pada hari Senin sampai dengan Jumat jam 07.15 – 16.15 WIB, dengan jam istirahat selama 1 jam dari pukul 12.00 – 13.00 WIB. Selama pelaksanaan kerja praktek, Mahasiswa ditempatkan di bagian PPC (Production Planning

Control) yang berada di Divisi Stamping & Tools sebagai staff PPC dan kegiatan

3 BAB 2

TINJAUAN UMUM PERUSAHAAN

2.1. Sejarah Singkat Perusahaan 2.1.1. Sejarah Perusahaan

PT Mekar Armada Jaya (MAJ) merupakan industri manufaktur yang bergerak di bidang otomotif yaitu sebagai produsen spare part kendaraan bermotor serta memproduksi karoseri atau rangka bus. PT. Mekar Armada Jaya pertama kali didirikan sebagai bengkel rumahan pada tahun 1974. Pada tahun 1977, PT. Mekar Armada Jaya mengadakan perluasan area menjadi 2 hektar dengan kapasitas produksi 200 unit/bulan. Pada tahun 1980, PT. Mekar Armada Jaya mulai memanfaatkan sistem press body untuk menghasilkan body mobil yang lebih presisi dan berkualitas internasional. Pada tahun 1982, PT. Mekar Armada Jaya dipercaya pemerintah untuk memproduksi mobil-mobil pemilu yang digunakan di seluruh Indonesia dengan kapasitas produksi meningkat menjadi 400 - 500 unit / bulan. Penambahan fasilitas penunjang seperti spray booth, mesin press, spot welding, dan lain-lain. Pada tahun 1992, PT. Mekar Armada Jaya menjangkau pasar ekspor hingga Brunei Darusalam, Cyprus, Sri Lanka dan Arab Saudi. Pada tahun 1994, PT. Mekar Armada Jaya dipercaya PT. Krama Yudha Tiga Berlian (KTB) merakit Colt T 120 SS atau sering dikenal dengan nama MOC (Mitsubishi Original Component). Pada tahun 1996, PT. Mekar Armada Jaya mengubah divisi teknis menjadi Divisi stamping & workshop plant dengan fasilitas CAD, CAM dan CNC Milling. Pada tahun 2002, PT. Mekar Armada Jaya menghadirkan divisi stamping dan tooling untuk pembuatan dies MAJ Mendapatkan order pembuatan dies dari berbagai perusahaan berskala internasional seperti PT. Astra Daihatsu Motor, PT. Indomobil Suzuki International, PT. Mitsubishi Krama Yudha Manufacturing, Toyota Motor Manufacturing Indonesia, PT. Gema Kempa Daya dan dan PT. Isuzu Inti Panca Press Indonesia.

4

Gambar 2.1. PT. Mekar Armada Jaya Magelang 2.1.2. Profil Perusahaan

Gambar 2.2. Logo PT. Mekar Armada Jaya

PT. Mekar Armada Jaya beralamat di Jl. Mayjend Bambang Soegeng No. 7, PO. BOX 160 Magelang, Jawa Tengah. PT. Mekar Armada Jaya merupakan industri manufaktur yang bergerak di bidang otomotif, yang memproduksi karoseri dan

spare part kendaraan bermotor. PT. Mekar Armada Jaya sudah berdiri lebih dari

40 tahun, dan memiliki luas area sebesar 33 hektar, dengan jumlah pegawai lebih dari 2.400 orang. PT. Mekar Armada Jaya mampu memproduksi lebih dari 1.000 unit kendaraan setiap bulan. PT. Mekar Armada Jaya memiliki dua divisi utama yaitu Divisi Karoseri, yang memproduksi karoseri atau rangka bus, dan Divisi Stamping & Tooling, yang memproduksi spare part kendaraan bermotor dan dies mesin.

PT. Mekar Armada Jaya memiliki dua lokasi pabrik yang berbeda, yaitu:

a. PT. Mekar Armada Jaya Magelang: Jl. Mayjend Bambang Soegeng No.7 PO BOX 160 Magelang 56172, memproduksi karoseri atau kerangka bus, spare

part kendaraan bermotor, dan dies mesin.

b. PT. Mekar Armada Jaya Tambun: Jl. Raya Diponegoro KM. 38 No. 107, Setiamekar, Tambun Selatan, Bekasi, Jawa Barat, memproduksi spare part kendaraan bermotor.

5

Gambar 2.3. Lokasi Pabrik PT. Mekar Armada Jaya

2.1.3. Produk yang Dihasilkan

Produk yang dihasilkan oleh Divisi Stamping & Tools ialah spare part kendaraan bermotor dan dies mesin. Produk utama yang dihasilkan ialah spare part mobil, yang diproduksi sesuai dengan spesifikasi yang diminta oleh konsumen dari PT. Mekar Armada Jaya, yaitu Astra Daihatsu Motor (ADM), Mitsubishi Krama Yudha Manufacturing (MKM), Toyota Motor Manufacturing Indonesia (TMMIN), Nisan (UPINISAN), dan Suzuki.

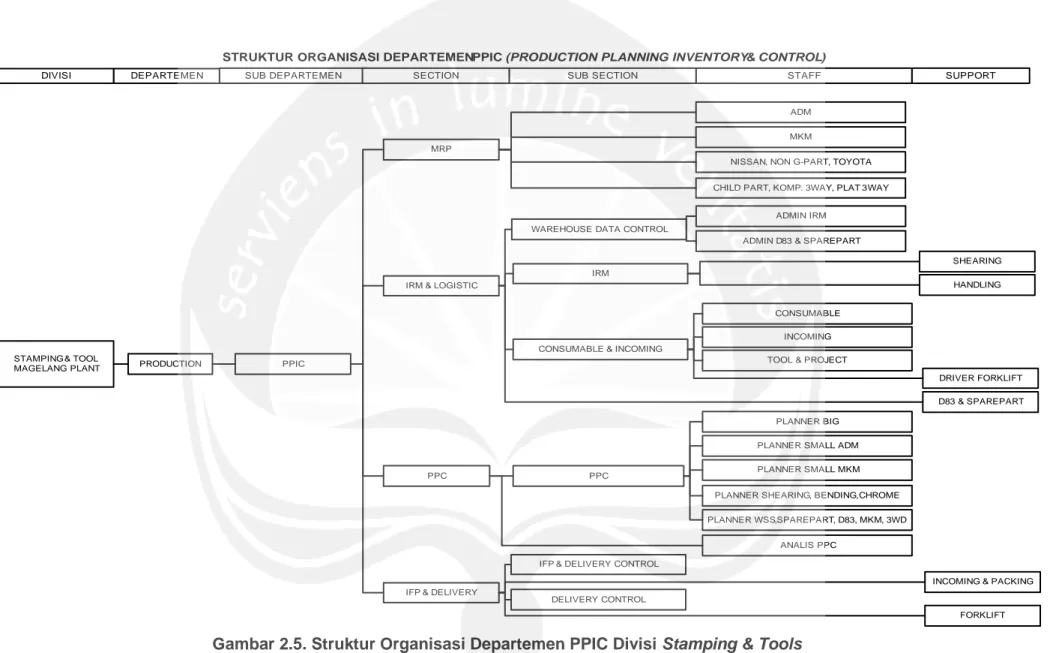

2.2. Struktur Organisasi

Struktur organisasi menggambarkan hierarki yang mencerminkan tanggung jawab dan wewenang masing-masing kedudukan di dalam sebuah organisasi. Setiap elemen dalam sebuah organisasi memiliki peran masing-masing yang tiap peranan tersebut merupakan hal penting dan memiliki relasi antar elemen. Penempatan kedudukan atau jabatan dalam sebuah organisasi harus disesuaikan dengan kemampuan yang dimiliki sehingga setiap elemen organisasi tersebut dapat melaksanakan perannya dengan baik.

2.2.1. Struktur Organisasi PT. Mekar Armada Jaya Magelang

6

Gambar 2.4. Struktur Organisasi PT. Mekar Armada Jaya Magelang STRUKTUR ORGANISASI PT. MEKAR ARMADA JAYA

PRESIDENT DIRECTOR David Herman Jaya

DIRECTOR DEPUTY DIRECTOR ADVISOR PRODUCTION SYSTEM DIE MANUFACTURING DIE MAINTENANCE GENERAL MANAGER DIVISION HEAD, TAMBUN PLANT

DEPUTY DIVISION HEAD 1 DEPUTY DIVISION HEAD 2

GENERAL MANAGER DIVISION HEAD, MAGELANG PLANT

PLANT SERVICE QA & QE QA & QE PACKING & DELIVERY

PRODUCTION DIE MAINTENANCE & TOOLING

PRODUCTION ENGINEERING

HRD & GA FINANCE & ACC.

ENGINEERING

PRODUCTION ENGINEERING

DIE MANUFACTURING

STAMP. PROD. & GENERAL PART

PPIC QA & QE DIE MAINTENANCE TOOLING MANUFACTURING ENGINEERING SERVICE ENGINEERING TOOLING COST CONTROL TOOLS DESIGN TOOLS ENGINEERING PRODUCTION PREPARATION SERVICE ENG. ANALYS & VAVE

POLYMODEL MACHINING FINISHING PRESS PART GENERAL PART DIE MAINTENANCE DPTY HEAD 1 DPTY HEAD 1 DPTY HEAD 1 DPTY HEAD 1 DPTY HEAD 2 DPTY HEAD 2 EXECUTIVE

DIRECTORATE DIVISION DEPARTEMENT SECTION

7

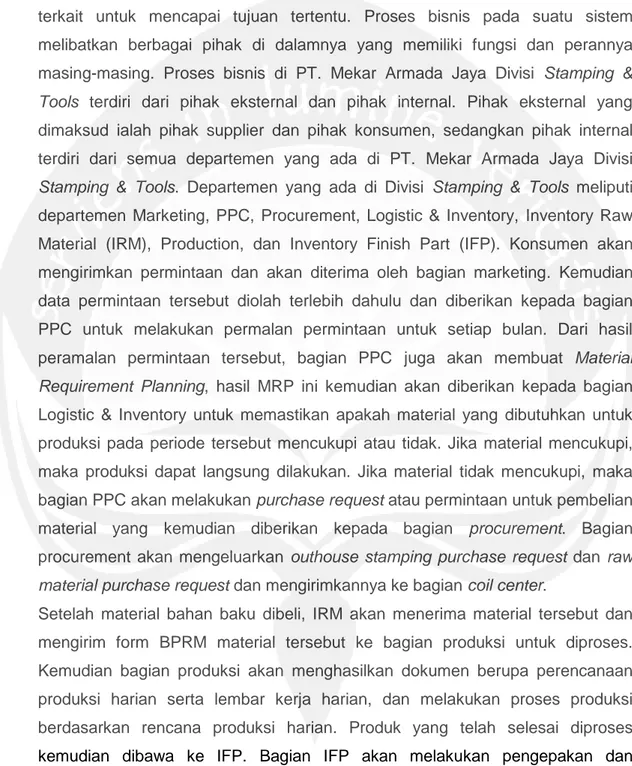

2.2.2. Struktur Organisasi Departemen PPIC Divisi Stamping & Tools PT. Mekar Armada Jaya Magelang

Pada pelaksanaan kerja praktek, mahasiswa ditempatkan di Divisi Stamping &

Tools di Departemen PPIC (Production Planning Inventory Control) di bagian

PPC sebagai staff PPC. Berikut merupakan struktur organisasi Departemen PPIC Divisi Stamping & Tools di PT. Mekar Armada Jaya Magelang.

8

STRUKTUR ORGANISASI DEPARTEMEN PPIC (PRODUCTION PLANNING INVENTORY & CONTROL)

STAMPING & TOOL

MAGELANG PLANT PRODUCTION

MRP

IRM & LOGISTIC

PPC

IFP & DELIVERY

ADM

MKM

NISSAN, NON G-PART, TOYOTA

CHILD PART, KOMP. 3WAY, PLAT 3WAY

WAREHOUSE DATA CONTROL

IRM

CONSUMABLE & INCOMING

PPC

INCOMING & PACKING DELIVERY CONTROL

DEPARTEMEN SUB DEPARTEMEN SECTION SUB SECTION STAFF SUPPORT

IFP & DELIVERY CONTROL

ADMIN IRM

ADMIN D83 & SPAREPART

SHEARING

HANDLING

CONSUMABLE

INCOMING

TOOL & PROJECT

DRIVER FORKLIFT

D83 & SPAREPART

DIVISI

PPIC

PLANNER BIG

PLANNER SMALL ADM

PLANNER SMALL MKM

PLANNER SHEARING, BENDING,CHROME

PLANNER WSS,SPAREPART, D83, MKM, 3WD

ANALIS PPC

FORKLIFT

9 2.2.3. Tugas dan Wewenang Bagian PPIC

Berikut merupakan tugas dan wewenang dari masing-masing jabatan di bagian PPIC.

a. MRP (Material Requirement Planning)

1. Melakukan control stock material dan estimasi all stock di all area.

2. Pembuatan material kritis untuk permintaan material ke PT MAJ Tambun. 3. Follow up incoming material yang over dari purchase request SAP

berdasarkan informasi dari team incoming.

4. Membuat laporan achievement incoming material terhadap purchase request setiap minggu.

5. Membuat purchase request untuk di upload ke SAP sesuai dengan stock dan kebutuhan PT MAJ Magelang untuk setiap bulannya.

6. Mengirimkan data stock sebagai acuan pembuatan purchase request PT MAJ Tambun.

7. Membuat laporan bulanan verifikasi berdasarkan data produksi dan data

reject.

8. Bertanggung jawab terhadap kegiatan stock opname bulanan. 9. Melakukan pemesanan truck material.

10. Tarik surat jalan incoming material via sap (all customers).

11. Check kekurangan dan follow up material ke supplier (PT MAJ Tambun-Magelang).

12. Membuat laporan achievement incoming material terhadap purchase request setiap minggu

13. Crosscheck order dari customer dengan delivery (khusus sparepart). 14. Merekap list pemanfaatan material.

b. IRM (Inventory Raw Material) & Logistic 1. Pengecekan kondisi material incoming dari truk. 2. Penimbangan material bersama handling incoming. 3. Penurunan material incoming dari truk.

4. Penataan material incoming.

5. Pengecekan material incoming dengan surat jalan. 6. Melakukan GR incoming material.

7. Pengecekan actual incoming dengan surat jalan.

8. Koordinasi dengan departemen purchasing & MRP perihal kedatangan material.

10

9. Memastikan kondisi stock dengan actual balance. 10. Proses shearing.

11. Check actual dengan data pengiriman material ke produksi.

12. Input GI dan konfirmasi material (out to production dan hasil shearing). 13. Delivery material ke bagian produksi.

14. Check problem GI dan GR material.

15. Check actual delivery material dengan hasil produksi menggunakan SAP. 16. Pengecekan kuantitas material berdasarkan schedule planner dengan actual

material.

c. PPC (Production Planning Control)

1. Membuat rencana/ jadwal produksi sehari sebelumnya.

2. Menjaga hasil produksi yang dibuat untuk berada level stock 2 day delivery. 3. Follow up schedule dan barcode SAP dan pembuatan schedule yang

terintegrasi dengan SAP.

4. Membuat laporan achievement plan vs actual produksi per hari.

5. Membuat laporan delay delivery ( jika ada) yang disebabkan oleh material, produksi dan kualitas.

6. Pemastian capacity, jam, serta stok produksi tidak melebihi / over capacity. 7. Membuat laporan bulanan pencapaian produktivitas.

8. Bertanggung jawab terhadap kegiatan proses produksi di line /area masing-masing.

9. Follow up stok kritis finished product di customer yang mengakibatkan terjadinya delay delivery ke customer.

10. Follow up problem produksi di lapangan. 11. Laporan pencapaian plan vs actual produksi. 12. Laporan KPI bulanan.

13. Laporan schedule bulanan SAP.

d. IFP (Inventory Finish Part) & Delivery

1. Memastikan packing specification sesuai kuantitas dan labelling sesuai

incoming.

2. Mencatat setiap part yang masuk.

3. Menginput data ke SAP setiap part yang masuk ke IFP. 4. Handling part ke area masing-masing.

5. Memasukkan part sesuai dengan area masing-masing. 6. Memastikan part sesuai dengan rak/area.

11 7. Packing sesuai dengan STO.

8. Handling part ke area outgoing. 9. Check kesesuaian dengan STO.

10. Pembuatan serah terima delivery ke delcon. 11. Input data keluar dari IFP.

12. Transaksi transfer posting. 13. Cek kondisi packing. 14. Setting & loading truk. 15. Loading truk.

16. Menimbang part.

2.3. Manajemen Perusahaan

Berikut akan dijelaskan mengenai manajemen perusahaan yang meliputi visi dan misi perusahaan, ketenagakerjaan, pemasaran, dan sistem manajemen lingkungan dan nilai-nilai perusahaan.

2.3.1. Visi dan Misi Perusahaan a. Visi Perusahaan

Menjadi Industri Karoseri dan Komponen Otomotif yang Berkualitas di Kancah Internasional.

b. Misi Perusahaan

1. Menciptakan kendaraan yang aman, nyaman, dan berkualitas untuk kepuasan pelanggan.

2. Memproduksi komponen otomotif yang memiliki kualitas global. 2.3.2. Ketenagakerjaan

Sistem ketenagakerjaan yang ada di PT. Mekar Armada Jaya telah dibuat berdasarkan Perjanjian Kesepakatan Bersama (PKB) antara pihak perusahaan dengan seluruh pekerja. Berikut akan dijelaskan mengenai prosedur perekrutan tenaga kerja, sumber daya manusia, sistem pengupahan, dan tata tertib karyanwan di PT. Mekar Armada Jaya.

a. Prosedur Perekrutan Tenaga Kerja

Perekrutan tenaga kerja diatur oleh bagian HRD (Human Resource

Development), baik Divisi Karoseri maupun Divisi Stamping & Tools. Perekrutan

tenaga kerja di PT. Mekar Armada Jaya dilakukan dengan beberapa cara, yaitu dengan pendaftaran online melalui situs resmi PT. Mekar Armada Jaya, melalui pos, melalui job fair, dan dapat pula dititipkan melalui karyawan yang bekerja di

12

PT. Mekar Armada Jaya. Data seperti CV dan surat keterangan lainnya akan diseleksi. Pelamar yang lolos tahap administrasi akan mendapatkan panggilan untuk melakukan tes lanjutan yang terdiri dari tes psikologi dan tes fisik. Pelamar yang lolos tes psikologi dan tes fisik, akan dipanggil untuk melakukan tes wawancara. Data-data pelamar yang tidak mendapatkan panggilan untuk tes wawancara disimpan untuk sewaktu-waktu apabila departemen tertentu membutuhkan karyawan baru. Departemen tertentu yang membutuhkan karyawan baru dapat mengajukan permintaan penambahan tenaga kerja dengan cara mengisi FPKB (Form Penambahan Karyawan Baru). Setelah mengisi form tersebut maka bagian HRD akan mengajukan beberapa kandidat pelamar yang sebelumnya tidak lolos sampai ke tahap wawancara. Dari beberapa kandidat tersebut akan dipanggil untuk melakukan tes wawancara. Apabila lolos dan diterima sebagai karyawan, maka proses pemberkasan dan pembekalan karyawan baru dilakukan sehari sebelum karyawan tersebut mulai bekerja. b. Sumber Daya Manusia

Salah satu elemen utama dari suatu sistem perusahaan ialah sumber daya manusia. Berikut merupakan manajemen sumber daya manusia yang terdapat di PT. Mekar Armada Jaya Divisi Stamping & Tools.

i. Klasifikasi Tenaga Kerja a) Supervisor b) Manajer c) Asisten Manajer d) Foreman e) Staff f) Support

ii. Pembagian Jam Kerja

Jam dan hari kerja di Divisi Stamping & Tools baik untuk karyawan kantor maupun operator ialah Senin – Jumat selama 9 jam dengan waktu istirahat selama 1 jam. Jam kerja dibagi menjadi 2 shift dengan pembagian jam kerja sebagai berikut.

13

Tabel 2.1. Pembagian Jam Kerja Berdasarkan Shift

Shift Jam Kerja Jumlah Tenaga Kerja

1 07.15 – 16.15 WIB 349 orang

2 20.00 – 05.00 WIB 150 orang

Pergantian atau rolling shift dilakukan setiap satu minggu. Selama satu minggu penuh karyawan shift 1 bekerja sesuai jam kerja shift 1 yaitu pukul 07.15 – 06.15 WIB, dan karyawan shift 2 bekerja sesuai jam kerja shift 2 yaitu pukul 20.00 – 05.00 WIB. Setelah itu, minggu berikutnya karyawan shift 1 akan bertukar jam kerja dengan jadwal jam kerja shift 2, dan sebaliknya karyawan shift 2 akan bekerja dengan jadwal kerja shift 1. Hal ini dilakukan setiap satu minggu sekali. iii. Pencatatan Jam Kerja

a. Absen Harian

Sistem absensi harian yang ada di Divisi Stamping & Tools dilakukan menggunakan fingerprint scanner. Setiap karyawan diwajibkan untuk melakukan absensi 10 menit sebelum jam masuk yang telah dijadwalkan dan 10 menit setelah jam kerja selesai. Bagi peserta kerja praktek, absensi dilakukan dengan menggunakan kartu absen, dengan menuliskan jam sampai di tempat kerja, dan jam pulang kerja, serta mencantumkan tanda tangan. Setelah itu, kartu absen tersebut akan ditanda tangani oleh petugas security di Divisi Stamping & Tools. b. Terlambat dan Tidak Masuk Kerja

Karyawan yang tiba di tempat kerja dan melakukan absensi fingerprint lebih dari waktu jam masuk yang sudah terjadwalkan, dianggap terlambat dan tidak diperkenankan masuk kerja pada hari itu. Sedangkan untuk izin karyawan yang tidak masuk kerja diklasifikasikan sebagai berikut.

1. Izin Khusus

Izin khusus meliputi izin untuk meninggalkan tempat kerja pada saat jam kerja selama 2 jam atau izin ke luar kompleks tempat kerja pada saat jam kerja atau jam istirahat. Prosedur izin ini dilakukan dengan cara karyawan mengisi surat izin yang telah disediakan, dan meninggalkan ID Card di pos security. ID Card akan dikembalikan apabila karyawan sudah kembali ke kompleks tempat kerja. Selain izin tersebut, terdapat izin untuk masuk kerja setengah hari yaitu biasanya hanya sampai jam istirahat. Prosedur izin ini dilakukan dengan cara mengisi surat izin yang telah disediakan, dan harus disetujui oleh kepala bagian.

14 2. Izin Cuti

Izin cuti merupakan izin untuk karyawan yang tidak masuk kerja dengan mengambil hak cutinya. Prosedur izin cuti dilakukan dengan mengisi surat izin dan meminta persetujuan kepala bagian, kemudian izin tersebut diserahkan ke bagian HRD.

c. Sistem Pengupahan

Sistem pengupahan di PT. Mekar Armada Jaya dikelompokkan sesuai dengan jabatannya yang terdiri dari gaji pokok dan beserta tunjangan. Berikut merupakan sistem pengupahan di PT. Mekar Armada Jaya.

1. Sistem pengupahan untuk karyawan ditentukan sesuai dengan status karyawan yaitu bulanan dan harian.

2. Penetapan upah berdasarkan keahlian.

3. Upah bulanan diberikan setiap akhir bulan dan selambat-lambatnya tanggal 5 bulan berikutnya. Sedangkan upah harian diberikan setiap akhir minggu. 4. Apabila terjadi kerusakan pada sistem atau program pengupahan, maka

upah bulan tersebut akan diberikan pada bulan berikutnya.

5. Upah minimal yag diberikan sudah sesuai dengan aturan pemerintah.

Selain upah atau gaji pokok, karyawan PT. Mekar Armada Jaya juga mendapatkan tunjangan. Berikut merupakan tunjangan yang diberikan PT. Mekar Armada Jaya.

i. Penggantian Biaya Pengobatan dan Perawatan

Penggantian biaya pengobatan dan perawatan diberikan sesuai dengan ketentuan BPJS Ketenagakerjaan, yaitu maksimal sebesar Rp5.000.000,- atau sebesar 1 bulan upah. Tunjangan ini tidak berlaku bagi karyawan yang masih dalam masa percobaan.

ii. Tunjangan Perkawinan

Tunjangan perkawainan diberikan hanya satu kali dan diberikan untuk karyawan yang belum menikah dan telah bekerja minimal selama 1 tahun.

iii. Tunjangan Bersalin

Tunjangan bersalin diberikan untuk karyawan yang telah bekerja selama minimal 1 tahun. Tunjangan bersalin hanya diberikan untuk anak pertama dan kedua, dan diberikan maksimal 30 hari setelah kelahiran sebesar 1 bulan upah. Apabila anak yang dilahirkan kembar, maka tunjangan tetap dihitung untuk 1 anak.

15 iv. Tunjangan Hari Raya

Tunjangan hari raya untuk karyawan yang bekerja kurang dari 1 tahun diberikan secara proporsional dari upah, sedangkan untuk karyawan yang telah bekerja lebih dari 1 taun maka akan diberikan tunjangan sebesar 1 bulan upah.

v. Tunjangan Duka

Tunjangan diberikan hanya untuk kematian keluarga primer dan diberikan 30 hari setelah kematian. Tunjangan tidak diberikan untuk kematian yang disengaja, seperti bunuh diri.

vi. Tunjangan Kematian

Tunjangan kematian diberikan untuk keluarga primer dan diberikan maksimal 30 hari setelah kematian.

d. Tata Tertib Karyawan

Berikut merupakan tata tertib yang berlaku bagi karyawan di PT. Mekar Armada Jaya.

1. Daftar hadir kerja tidak boleh diwakilkan. 2. Disiplin kerja yaitu melaksanakan PKB.

3. Setiap pekerja wajib menjaga rahasia perusahaan.

4. Sanksi dibagi sesuai tingkatannya menjadi Peringatan, Surat Peringatan I, Surat Peringatan II, Surat Peringatan III, dan PHK.

5. Meninggalkan kompleks perusahaan pada jam kerja dan waktu istirahat harus izin beserta dengan meninggalkan ID Card.

6. Apabila tanda pengenal dan seragam karyawan hilang, maka akan menjadi tanggung jawab pribadi. Namun, apabila rusak maka akan menjadi tanggung jawab perusahaan dan karyawan harus melapor ke HRD maksimal 1x24 jam.

7. Karyawan wajib melaporkan data baru dan hal-hal yang berkaitan dengan ancaman untuk perusahaan.

8. Penyidikan dan penyelidikan karyawan dilakukan oleh HRD atau security ketika ada karyawan yang diduga melakukan pelanggaran tata tertib perusahaan dan ketika terbukti maka akan diberi sanksi.

9. Setiap karyawan wajib menggunakan alat perlindungan diri dan melaporkan setiap kecelakaan yang terjadi.

16 2.3.3. Pemasaran

Sistem pemasaran yang diterapkan oleh PT. Mekar Armada Jaya Divisi

Stamping & Tools ialah sistem business to business. Produk yang dihasilkan

tidak langsung dipasarkan ke konsumen akhir, tetapi dipasarkan ke perusahaan manufaktur lainnya yang juga bergerak di bidang otomotif. Beberapa konsumen utama dari PT. Mekar Armada Jaya Divisi Stamping & Tools ialah Astra Daihatsu Motor (ADM), Mitsubishi Krama Yudha Manufacturing (MKM), Toyota Motor Manufacturing Indonesia (TMMIN), Nisan (UPINISAN), dan Suzuki. Promosi yang dilakukan oleh PT. Mekar Armada Jaya yaitu dengan cara mengikuti pameran, memasarkan produk melalui website, dan melakukan customer visit. 2.3.4. Sistem Manajemen Lingkungan dan Nilai-Nilai Perusahaan

PT. Mekar Armada Jaya memiliki sistem manajemen lingkungan yang dikelola oleh bagian K3 (Kesehatan, Keselamatan Kerja). Pengelolaan sistem manajemen lingkungan tersebut berupa peraturan dan nilai-nilai yang wajib diikuti oleh seluruh karyawan PT. Mekar Armada Jaya, yang bertujuan untuk menciptakan lingkungan kerja yang sehat dan aman. Berikut merupakan sistem manajemen lingkungan yang diterapkan oleh PT. Mekar Armada Jaya.

a. Pengelolaan Scrap

Selama proses produksi, PT. Mekar Armada Jaya Divisi Stamping & Tools menghasilkan scrap atau sisa-sisa material produksi. Scrap yang dihasilkan berupa sisa-sisa lempengan logam. Scrap tersebut tidak dibuan begitu saja, tetapi dikumpulkan di tempat khusus untuk menampung scrap dan dikelompokkan berdasarkan konsumen. Beberapa konsumen menghendaki untuk scrap dikirimkan kembali ke konsumen (diklaim oleh konsumen). Scrap yang tidak diklaim oleh konsumen dapat dijual kembali atau diolah kembali menjadi suatu part lain.

b. STOP7

STOP7 merupakan singkatan dari Safety Terhadap Orang dan barang Prioritas utama, 7 penyebab kecelakaan. STOP7 merupakan istilah yang dibuat oleh bagian K3 di PT. Mekar Armada Jaya yang bertujuan untuk mengurangi angka kecelakaan kerja terhadap 7 kategori penyebab kecelakaan yang sering terjadi di area PT. Mekar Armada Jaya. STOP7 merupakan sistem yang diformulasikan untuk melihat secara keseluruhan penyebab kecelakaan mulai dari mempetakan, mengidentifikasi, mengurutkan dengan cara membuat skala prioritas,

17

menanggulangi dan mengevaluasi secara sistematis dalam rangka mengurangi penyebab/potensi kecelakaan di lingkungan kerja. . Intinya adalah temukan dan tanggulangi potensi bahaya sebanyak mungkin sebelum menjadi kecelakaan sebenarnya. Berikut merupakan 7 klasifikasi kecelakaan berdasarkan penyebab yang umum terjadi di PT. Mekar Armada Jaya Magelang.

Tabel 2.2. 7 Penyebab Kecelakaan

No. Penyebab Kecelakaan Simbol Jenis Kecelakaan 1 Apparatus/Machine A Terjepit mesin

2 Big Heavy B Terbentur beban kerja

3 Car C Kecelakan transportasi

4 Drop D Terjatuh dari ketinggian

5 Electrical E Tersengat listrik

6 Fire F Terkena benda panas

7 Gilette G Tersayat benda tajam

Apabila kecelakaan terjadi, dapat dilakukan penanggulangan sesuai 7 kategori penyebab kecelakaan tersebut.

c. 5R

PT. Mekar Armada Jaya menerapkan konsep 5R yang diadaptasi dari konsep

Toyota Production System dengan tujuan untuk menghilangkan waste. Berikut

merupakan pengertian dari konsep 5R.

1. Ringkas, memisahkan barang-barang yang perlu dari yang tidak perlu dan meletakkan barang yang tidak perlu pada tempat tertentu atau dibuang. 2. Rapi, letakan barang yang diperlukan pada tempat yang benar dan tepat

agar mudah dijangkau saat akan digunakan.

3. Resik, bersihkan secara rutin barang-barang dari debu dsb, letakkan kembali barang-barang yang sudah selesai digunakan pada tempat yang sudah ditentukan.

4. Rawat, menjaga kondisi Ringkas, Rapih, Resik atau kenyamanan tempat kerja.

18

Untuk mendukung penerapan konsep 5R di PT. Mekar Armada Jaya, dilakukan patroli 5R setiap hari Rabu sore oleh bagian K3. Hal ini bertujuan untuk memastikan dan membiasakan setiap karyawan agar menerapkan konsep 5R di lingkungan kerjanya.

2.3.5. Fasilitas

Untuk menunjang kegiatan kerja yang dilakukan di area kerja, PT. Mekar Armada Jaya menyediakan berbagai fasilitas, yaitu:

a. Tempat ibadah b. Kantin

c. Toilet

d. Alat transportasi di area kerja (motor, mobil, sepeda, bajaj) e. Peralatan kerja (handphone, laptop) dan APD

f. Olahraga dan kesenian g. Pemeriksaan kesehatan

h. Pendidikan (lokakarya, seminar), beasiswa bagi anak karyawan yang berprestasi

2.3.6. Program Kesejahteraan Karyawan

PT. Mekar Armada Jaya memiliki program kesejahteraan karyawan, berikut merupakan program-program kesejahteraan karyawan yang terdapat di PT. Mekar Armada Jaya.

a. Rekreasi 1 tahun sekali, dengan cara mengajukan proposal ke perusahaan. Rekreasi ini diperuntukkan bagi karyawan dan keluarga.

b. Dana pensiun

c. Koperasi karyawan yang menyediakan fasilitas kredit atas uang atau barang kebutuhan rumah tangga.

d. Program jaminan sosial ketenagakerjaan dengan mewajibkan setiap pekerja mendaftar BPJS Ketenagakerjaan.

19 BAB 3

TINJAUAN SISTEM PERUSAHAAN

3.1. Proses Bisnis Perusahaan

Proses bisnis merupakan suatu kumpulan aktivitas atau pekerjaan yang saling terkait untuk mencapai tujuan tertentu. Proses bisnis pada suatu sistem melibatkan berbagai pihak di dalamnya yang memiliki fungsi dan perannya masing-masing. Proses bisnis di PT. Mekar Armada Jaya Divisi Stamping &

Tools terdiri dari pihak eksternal dan pihak internal. Pihak eksternal yang

dimaksud ialah pihak supplier dan pihak konsumen, sedangkan pihak internal terdiri dari semua departemen yang ada di PT. Mekar Armada Jaya Divisi

Stamping & Tools. Departemen yang ada di Divisi Stamping & Tools meliputi

departemen Marketing, PPC, Procurement, Logistic & Inventory, Inventory Raw Material (IRM), Production, dan Inventory Finish Part (IFP). Konsumen akan mengirimkan permintaan dan akan diterima oleh bagian marketing. Kemudian data permintaan tersebut diolah terlebih dahulu dan diberikan kepada bagian PPC untuk melakukan permalan permintaan untuk setiap bulan. Dari hasil peramalan permintaan tersebut, bagian PPC juga akan membuat Material

Requirement Planning, hasil MRP ini kemudian akan diberikan kepada bagian

Logistic & Inventory untuk memastikan apakah material yang dibutuhkan untuk produksi pada periode tersebut mencukupi atau tidak. Jika material mencukupi, maka produksi dapat langsung dilakukan. Jika material tidak mencukupi, maka bagian PPC akan melakukan purchase request atau permintaan untuk pembelian material yang kemudian diberikan kepada bagian procurement. Bagian procurement akan mengeluarkan outhouse stamping purchase request dan raw

material purchase request dan mengirimkannya ke bagian coil center.

Setelah material bahan baku dibeli, IRM akan menerima material tersebut dan mengirim form BPRM material tersebut ke bagian produksi untuk diproses. Kemudian bagian produksi akan menghasilkan dokumen berupa perencanaan produksi harian serta lembar kerja harian, dan melakukan proses produksi berdasarkan rencana produksi harian. Produk yang telah selesai diproses kemudian dibawa ke IFP. Bagian IFP akan melakukan pengepakan dan mengeluarkan surat jalan agar produk jadi tersebut dapat segera dikirimkan kepada konsumen.

20 3.2. Produk yang Dihasilkan

Produk yang dihasilkan oleh Divisi Stamping & Tools PT. Mekar Armada Jaya ialah spare part kendaraan bermotor, terutama untuk kendaraan mobil. Terdapat empat konsumen utama PT. Mekar Armada Jaya Divisi Stamping & Tools, yaitu Astra Daihatsu Motor (ADM), Mitsubishi Krama Yudha Manufacturing (MKM), Toyota Motor Manufacturing Indonesia (TMMIN), Nisan (UPINISAN), dan Suzuki.

3.2.1. Daftar dan Spesifikasi Produk

Berikut merupakan beberapa contoh produk yang dihasilkan untuk setiap konsumen PT. Mekar Armada Jaya Divisi Stamping & Tools beserta dengan spesifikasinya.

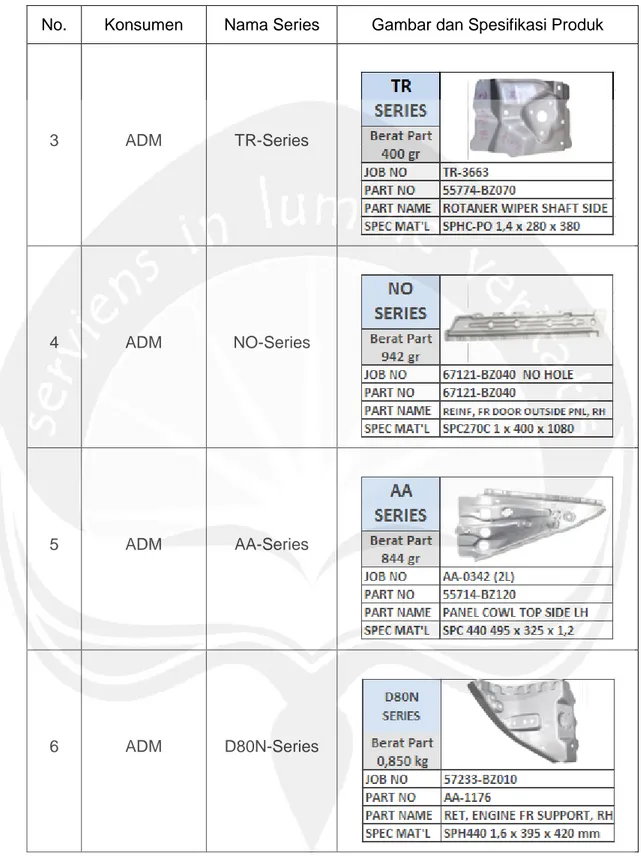

Tabel 3.1 Daftar Spesifikasi Produk Divisi Stamping & Tools No. Konsumen Nama Series Gambar dan Spesifikasi Produk

1 ADM W-Series

21

Tabel 3.1. Lanjutan

No. Konsumen Nama Series Gambar dan Spesifikasi Produk

3 ADM TR-Series

4 ADM NO-Series

5 ADM AA-Series

22

Tabel 3.1. Lanjutan

No. Konsumen Nama Series Gambar dan Spesifikasi Produk

7 ADM D80D-Series

8 ADM D40D-Series

9 ADM NX-Series

10 ADM

23

Tabel 3.1. Lanjutan

No. Konsumen Nama Series Gambar dan Spesifikasi Produk

11 ADM D30D-Series

12 MKM TD-Series

13 MKM TJU-Series

24

Tabel 3.1. Lanjutan

No. Konsumen Nama Series Gambar dan Spesifikasi Produk

15 MKM FM-Series

16 MKM SL-Series

17 TMMIN TMMIN-Series

25

Tabel 3.1. Lanjutan

No. Konsumen Nama Series Gambar dan Spesifikasi Produk

19 UPINISAN X11M-Series

20 SUZUKI Suzuki

3.3. Layout Pabrik

Tata letak pabrik di Divisi Stamping & Tools terdiri dari 3 bagian utama yaitu

Inventory Raw Material (IRM), lantai produksi, dan Inventory Finish Part (IFP). Di

area lantai produksi, terbagi lagi menjadi beberapa bagian utama yaitu Line Big

Press, Small Press, dan Welding Assembly & Production. Dari 3 bagian lantai

produksi tersebut, masih terbagi lagi menjadi beberapa workcenter sebagai berikut.

a. Big Press Line A b. Big Press Line B c. Small Press

d. Metal Finish Big Press & Small Press e. Oles

f. Quality Control Big Press

g. Quality Control Small Press h. Bending

i. Handmade

j. Trimming

26 l. Milling

m. Sub-Assembly

n. Finishing 3 Way & SSW o. Metal Finishing

p. Quality Control 3 way & SSW

27

28 3.4. Ruang Lingkup Produksi

Proses produksi merupakan serangkaian aktivitas untuk menciptakan atau menambah kegunaan barang yang diproses dari bahan baku menjadi suatu produk jadi.

3.4.1. Material

Material atau bahan baku yang digunakan oleh Divisi Stamping & Tools untuk proses produksi yaitu plat logam. Perbedaan material satu dengan yang lain ialah hanya terletak pada dimensi material. Berikut merupakan data material yang digunakan dalam kegiatan proses produksi.

a. Material CJC 2 Gambar 3.2. Material CJC 2 b. Material CJC 4 Gambar 3.3. Material CJC 4 c. Material CJC 5 Gambar 3.4. Material CJC 5

29 d. Material CJDF 12 Gambar 3.5. Material CJDF 12 e. Material CJDF 13 Gambar 3.6. Material CJDF 13 3.4.2. Proses Produksi

Proses produksi yang terdapat di Divisi Stamping & Tools terbagi menjadi 3 line produksi, yaitu Big Press, Small Press, dan Welding & Assembly Production. Sebelum melalui proses produksi, material bahan baku yang diterima dari

supplier disimpan di Inventory Raw Material (IRM). Di IRM material

dikelompokkan menjadi material yang memerlukan proses shearing dan

non-shearing. Material yang melalui proses shearing, harus terlebih dahulu diproses shearing baru kemudian dapat melalui proses produksi selanjutnya. Berikut

merupakan penjelasan proses produksi yang terdapat di masing-masing line produksi di Divisi Stamping & Tools.

a. Line Big Press

Line Big Press merupakan lintasan produksi yang menghasilkan produk-produk

dengan dimensi yang besar. Line Big Press dibagi lagi menjadi 2 line yaitu Big

Press Line A dan Big Press Line B. Mesin yang digunakan di line big press

memiliki tonase yang berbeda-beda. Material yang diterima dari IRM diproses sesuai dengan urutan prosesnya yang melalui mesin-mesin tersebut. Setelah material melalui proses stamping di line big press, beberapa jenis part akan dibawa ke workcenter bending sebelum melalui proses penghalusan. Setelah

30

melalui proses bending, part-part yang baik kemudian dapat langsung diproses di

workcenter oles untuk dihaluskan permukaannya dan diolesi dengan bahan kimia

tertentu agar logam tidak mengalami korosi, sedangkan bila terdapat cacat, maka harus dibawa terlebih dahulu ke workcenter Metal Finish Big Press & Small Press untuk diperbaiki. Setelah produk melalui workcenter oles, maka kemudian dibawa ke workcenter Quality Contro Big Pressl untuk diinspeksi, apakah terdapat produk cacat atau tidak. Apabila masih terdapat produk yang cacat, maka produk cacat tersebut dikembalikan ke workcenter Metal Finish Big Press & Small Press untuk diperbaiki dengan cara ditempa secara manual. Setelah produk selesai diproses, kemudian produk jadi tersebut dibawa dan disimpan di bagian

Inventory Finish Part Big Press.

b. Line Small Press

Line Small Press merupakan lintasan produksi yang menghasilkan

produk-produk dengan dimensi yang kecil. Proses produk-produksi di ine small press, sama dengan proses poduksi di line big press. Material yang diterima dari IRM diproses sesuai dengan urutan prosesnya yang melalui mesin-mesin yang terdapat di line

small press. Setelah itu, part akan dibawa ke workcenter bending sebelum

melalui proses penghalusan. Setelah melalui proses bending, part-part yang baik kemudian dapat langsung diproses di workcenter oles untuk dihaluskan permukaannya dan diolesi dengan bahan kimia, sedangkan bila terdapat cacat, maka harus dibawa terlebih dahulu ke workcenter Metal Finish Big Press & Small

Press untuk diperbaiki. Setelah produk melalui workcenter oles, maka kemudian

dibawa ke workcenter Quality Control Small Press untuk diinspeksi, apakah terdapat produk cacat atau tidak. Apabila masih terdapat produk yang cacat, maka produk cacat tersebut dikembalikan ke workcenter Metal Finish Big Press

& Small Press untuk diperbaiki. Setelah produk selesai diproses, kemudian

produk jadi tersebut dibawa dan disimpan di bagian Inventory Finish Part Big

Press.

c. Line Welding & Assembly Production

Salah satu produk yang dihasilkan dari line produksi ini adalah kap mobil pick up. Proses produksi di welding & assembly dimulai ketika material diterima dari IRM, kemudian material tersebut melalui proses pengelasan di workcenter handmade. Selah itu, part tersebut dihaluskan pada bagian sisinya di workcenter trimming, kemudian dibawa ke workcenter milling dan dibor untuk memberikan lubang

31

sekrup. Beberapa yang dibuat kemudian dirakit di workcenter sub-assembly, kemudian diproses ke workcenter Finishing 3 Way & SSW untuk dilakukan pengecekan apakah terdapat produk yang cacat atau tidak. Jika terdapat produk cacat, maka kemudian harus dibawa ke workcenter metal finish. Produk yang sudah baik da lolos inspeksi, kemudian dibawa untuk disimpan di Inventory

32 PPC IRM (Inventory Raw Material) Shearing STAMPING BIG PRESS LINE A STAMPING BIG PRESS LINE B STAMPING SMALL PRESS HANDMADE & ASSY WELDING 3 WAY WELDING D83T CEK KUALITAS PIC : Checkman OK NG Reject NG Repair PID (Pre Delivery Inspection) SCRAP PROSES METAL FINISH &

FINISHING

OK

IFP (Inventory

Finish Part) Delivery

Integrated

FLOW PROSES PRODUKSI STAMPING & WELDING

33 3.4.3. Fasilitas Produksi

Dalam menjalankan proses produksinya, Divisi Stamping & Tools ditunjang oleh fasilitas produksi berupa beberapa jensi mesin dan alat material handling. Berikut merupakan beberapa fasilitas produksi yang terdapat di Divisi Stamping & Tools. a. Mesin Produksi

i. Big Press Line A

Terdapat 4 jenis mesin press dengan tonase yang berbeda-beda yang digunakan di Big Pres Line A. Keempat mesin tersebut terdiri dari mesin dengan tonase 500 Ts, 600 Ts, 1.000 Ts, dan 2.000 Ts.

Gambar 3.8. Mesin Press 500 Ts

34

Gambar 3.10. Mesin Press 1000 Ts

Gambar 3.11. Mesin Press 2000 Ts ii. Big Press Line B

Terdapat 4 jenis mesin press dengan tonase yang berbeda-beda yang digunakan di Big Pres Line B. Keempat mesin tersebut terdiri dari 2 mesin dengan tonase 600 Ts dan 2 mesin dengan tonase 800 Ts.

35

Gambar 3.13. Mesin Press 600 Ts iii. Small Press

Mesin yang terdapat di line small press berjumlah 20 unit mesin, dengan 3 jenis mesin press dengan tonase yang berbeda-beda. Berikut merupakan mesin-mesin tersebut.

36

Gambar 3.15. Mesin Press 75 Ts 14B

Gambar 3.16. Mesin Press C110E b. Material Handling

Material bahan baku, barang setengah jadi, dan produk jadi yang dihasilkan oleh Divisi Stamping & Tools memiliki berbagai karakteristik dimensi dan berat. Untuk mempermudah perpindahan material, Divisi Stamping & Tools menggunakan bebrapa jenis alat material handling sebagai berikut.

i. Forklift

Forklift merupakan alat material handling yang frekuensi penggunaannya tinggi di

Divisi Stamping & Tools. Forklift digunakan untuk loading dan unloading barang dari truk ke lantai produksi dan Inventory Finish Part (IFP) atau sebaliknya. Selain itu, forklift juga digunakan untuk memindahkan material dari IRM ke lantai produksi.

37

Gambar 3.17. Forklift ii. Crane

Mesin-mesin produksi yang digunakan di Divisi Stamping & Tools, terutama di

line big press, menggunakan dies mesin yang berukuran besar dan sangat berat.

Dalam proses produksi, pergantian dies perlu dilakukan untuk menyesuaikan dengan part yang akan dikerjakan. Perpindahan dan proses pergantian dies mesin tersebut dibantu dengan menggunakan alat material handling berupa

crane.

Gambar 3.18. Crane iii. Hand Lift

Hand lift digunakan untuk memindahkan barang dari satu tempat ke tempat lain

atau dari satu workcenter ke workcenter lain ketika barang tersebut berada di ketinggian tertentu.

38

Gambar 3.19. Hand Lift

iv. Hand Pallet

Hand pallet digunakan untuk memindahkan material atau barang setengah jadi

dari satu workcenter ke workcenter lain.

39 BAB 4

TINJAUAN PEKERJAAN MAHASISWA

4.1. Lingkup Pekerjaan

Pada saat pelaksanaan kerja praktek di Divisi Stamping & Tools PT. Mekar Armada Jaya selama periode 19 Juni – 4 Agustus 2017, Mahasiswa ditempatkan di bagian PPC (Production Planning Control) sebagai staff PPC.

4.2. Tanggung Jawab dan Wewenang dalam Perusahaan

Selama pelaksanaan kerja praktek, Mahasiswa diberikan tanggung jawab dan wewenang oleh Pembimbing Lapangan yang merupakan kepala bagian PPC sebagai berikut.

a. Mengamati keseluruhan pekerjaan yang dilakukan di setiap departemen di Divisi Stamping & Tools.

b. Mengamati proses produksi di lantai produksi Divisi Stamping & Tools. c. Mengikuti tata tertib dan peraturan yang berlaku di PT. Mekar Armada Jaya. d. Mengerjakan kasus-kasus yang diberikan oleh Pembimbing Lapangan. e. Mempresentasikan hasil studi kasus yang diberikan oleh Pembimbing

Lapangan.

f. Menginput data Performance Actual vs Planning. g. Menginput data menggunakan software SAP. h. Menerapkan kanban pada Line B Big Press. 4.3. Metodologi Pelaksanaan Pekerjaan

a. Input Data Performance Actual vs Planning Line Big Press

Selama satu minggu awal pelaksanaan kerja praktek, Mahasiswa diberikan tugas untuk mempelajari dan mengenali sistem di Divisi Stamping & Tools yaitu dengan melakukan observasi di bagian IRM (Inventory Raw Material), IFP (Inventory

Finish Part), Gudang Consumable dan keseluruhan lantai produksi. Selain itu,

Mahasiswa juga ditugaskan untuk mempelajari SOP yang berlaku dan beberapa istilah yang umum digunakan dan berkaitan dengan aktivitas di Divisi Stamping &

Tools.

Tugas harian yang diberikan oleh Pembimbing Lapangan adalah menginput data

performance actual vs planning line big press. Data tersebut digunakan untuk

mengetahui performansi pada line big press dengan membandingkan jumlah produksi aktual dengan jumlah perencanaan produksi. Data-data yang diinptkan

40

didapatkan dari meiruka yang sudah terlebih dahulu diisi oleh staff planner PPC dan diinputkan ke dalam format yang telah disediakan pada file Microsoft Excel. Ketika melakukan input data, Mahasiswa ditugaskan untuk mengecek apakah data yang dituliskan oleh staff planner pada meiruka sudah sesuai dengan perhitungan di Microsoft Excel. Apabila terdapat data yang berbeda, maka Mahasiswa perlu melakukan cross check dengan staff planner yang bersangkutan.

Gambar 4.1. Contoh Format Meiruka

Gambar 4.2. Perhitungan Performance Actual vs Planning Line A Big Press 10 – 14 Juli 2017

41 b. Penyelesaian Kasus

Selama pelaksanaan kerja praktek, selain mendapat tugas harian, Mahasiswa juga diberi tugas oleh Pembimbing Lapangan untuk menyelesaikan beberapa kasus. Berikut merupakan penyelesaian dari tugas kasus tersebut.

i. Identifikasi Akar Permasalahan Delay Pengiriman Barang Menggunakan Strucbone Diagram

Salah satu permasalahan yang ada di Divisi Stamping & Tools ialah terjadi delay pengiriman barang di IFP. Dari permasalahan ini, Mahasiswa diberi tugas untuk mengidentifikasi akar permasalahan yang menjadi penyebab delay dengan menggunakan strucbone diagram. Identifikasi permasalahan dilihat dari segi

man, machine, method, material, envoironment, dengan menanyakan “why”

sebanyak lima kali sampai mendapatkan akar permasalahan. Berikut merupakan gambar strucbone diagram delay pengiriman barang.

Gambar 4.3. Strucbone Diagram Delay Pengiriman Barang

Berdasarkan identifikasi permasalahan delay pengiriman barang, penyebab dari segi man atau manusia ialah man power (MP) atau pekerja kurang teliti dalam mengecek barang di quality control sehingga membutuhkan tambahan waktu untuk melakukan pengecekan ulang, jumlah pekerja kurang karena beberapa pekerja izin tidak masuk, dan tidak ada cross training pada pekerja produksi

42

sehingga apabila ada pekerja yang tidak masuk bekerja, pekerjaan dari pekerja yang bersangkutan tidak dapat dilakukan oleh pekerja lain. Kemudian dari beberapa penyebab tersebut, didapatkan akar permasalahan ialah tidak adanya

cross training pada pekerja produksi.

Dari segi machine atau mesin, penyebab yang diidentifikasi ialah adanya perputaran pengiriman yang terhenti, yang disebabkan oleh peraturan bahwa

polybox internal yang digunakan tidak boleh digunakan di luar lantai produksi

atau dalam kasus ini tidak boleh digunakan untuk mengirimkan barang. Hal ini dikarenakan oleh jumlah polybox yang dimiliki oleh Divisi Stamping & Tools kurang mencukupi untuk memenuhi aktivitas proses produksi, sehingga apabila terdapat polybox yang digunakan di luar lantai produksi, maka jumlah polybox akan semakin berkurang.

Dari segi metode, penyebab yang diidentifikasi ialah data yang dicatat tidak valid, hal ini karena belum adanya parameter yang tepat dalam mengukur kinerja, jumlah pada data aktual berbeda dengan jumlah yang ada pada data di sistem SAP. Terjadi perbedaan data jumlah aktual dan jumlah di sistem SAP dikarenakan terjadinya overstock di IFP, hal ini disebabkan oleh sistem produksi yang melakukan proses produksi berdasarkan tersedianya material.

Dari segi material, terdapat permasalahan material yang diterima dari supplier dalam kondisi karat sehingga menyebabkan kekosongan material. Kekosongan material ini juga disebabkan oleh terlambatnya material datang dari supplier. Dari segi environment atau lingkungan, penyebab yang diidentifikasi ialah kondisi lantai produksi yang tidak rapi sehingga menyebabkan para pekerja sulit mencari barang, sehingga membutuhkan waktu yang lama untuk menemukan barang di lantai produksi. Delay juga disebabkan oleh layout area produksi yang kurang efisien karena jarak workcenter yang frekuensi aliran materialnya tinggi berjauhan, sehingga membutuhkan waktu transportasi yang lebih lama. Dari beberapa penyebab delay dari segi environment tersebut yang menjadi akar permasalahan ialah konsep 5S yang diterapkan di Divisi Stamping & Tools tidak berjalan optimal, sehingga perlu adanya perbaikan.

ii. Membuat Diagram Alir Sederhana Divisi Stamping & Tools PT. Mekar Armada Jaya Magelang

Pihak Divisi Stamping & Tools menilai bahwa proses yang terjadi di Divisi

Stamping & Tools, dari mulai pemesanan material ke supplier sampai produk

43

Tools. Berdasarkan hal ini, Mahasiswa diberi tugas untuk membuat diagram alir

sederhana yang mudah dipahami oleh orang di luar Divisi Stamping & Tools. Proses dimulai ketika bagian MRP melakukan pemesanan material ke supplier satu bulan sebelum proses produksi yang telah dijadwalkan, untuk melakukan proses produksi di bulan berikutnya. Setelah material sampai dan diterima oleh bagian IRM, maka proses selanjutnya adalah proses shearing dan non-shearing dan kemudian disimpan di gudang bahan baku. Proses yang terjadi di IRM ini memerlukan waktu 3 DN (Delivery Note) atau 3 hari. Setelah itu, material tersebut diproses oleh bagian produksi. Lamanya proses produksi untuk part reguler ialah 1 DN, untuk part yang melalui proses metal finish 2 DN, dan untuk part yang diproses di line WSS 2 DN. Kemudian, setelah proses produksi selesai, produk jadi diproses di IFP untuk dipacking. Setelah selesai proses packing, kemudian dicek dan diletakkan di dock pengiriman dan proses loading barang ke truk pengiriman. Setelah itu barang dikirimkan ke konsumen dan memerlukan waktu selama 2 DN sampai barang tersebut diterima oleh konsumen.

Berikut merupakan gambar diagram alir sederhana PT. Mekar Armada Jaya Divisi Stamping & Tools.

44

Pesan Material

Material diterima MAJ

Magelang Proses Shearing/Non-Shearing dan Penyimpanan

Proses Produksi Proses Packing Checking & Docking Loading Part diterima MAJ Tambun Shipping 1) Proses produksi dilakukan setelah material melewati proses shearing maupun non-shearing. 2) Lama proses produksi: Part reguler: 1 DN Part Metal Finish: 2 DN Part WSS: 2 DN

Bagian IFP melakukan proses packing, checking, docking, dan loading ke truk

pengiriman.

Shipping atau pengiriman part yang siap kirim ke

MAJ Tambun.

Part diterima dan kemudian diproses oleh MAJ Tambun.

DIAGRAM ALIR PT. MEKAR ARMADA JAYA DIVISI STAMPING TOOL MAGELANG

Satu bulan sebelum produksi, MRP memesan material kepada supplier untuk keperluan produksi di bulan berikutnya.

Dari material diterima kemudian diproses shearing atau non-shearing.

MRP IRM PRODUKSI IFP TAMBUNMAJ

2 DN

3 DN 1 DN 1 DN 1 DN

1 BULAN

45 iii. Penerapan Kanban pada Line Big Press

Salah satu upaya perbaikan proses produksi yang dilakukan oleh pihak Divisi

Stamping & Tools ialah menerapkan kanban pada salah satu line produksi, yaitu line big press. Penerapan kanban ini merupakan salah satu target perbaikan

yang dilakukan oleh bagian PPC. Tugas penerapan kanban ini diberikan kepada Mahasiswa untuk dikerjakan dalam tim dengan salah satu mahasiswa lainnya yang juga melaksanakan kerja praktek di bagian PPC.

Perhitungan jumlah kanban dan input data-data yang dibutuhkan dilakukan dengan menggunakan software Microsoft Excel. Perhitungan kanban dilakukan dengan menggunakan rumus yang telah diberikan oleh pihak Divisi Stamping &

Tools dan sudah disesuaikan dengan karakteristik sistem di Divisi Stamping & Tools.

Gambar 4.5. Perhitungan Jumlah Kanban Line Big Press

Selain melakukan perhitungan jumlah kanban, Mahasiswa juga melakukan perhitungan jumlah kebutuhan pallet yang digunakan di line big press. Berikut merupakan jumlah total kebutuhan pallet dan jumlah kebutuhan untuk setiap jenis pallet.

Tabel 4.1. Jumlah Kebutuhan Pallet Line Big Press JENIS PALLET JUMLAH PALLET

6699 362 D1 198 6655 71 6688 60 R 25 P21 32 6004 32 P.AXLE 56 PALLET DORONG 6 6644 32 TOTAL 874

46

Setelah melakukan perhitungan jumlah kanban dan jumlah pallet yang dibutuhkan, selanjutnya Mahasiswa membuat usulan desain kartu kanban dengan menggunakan Microsoft Excel. Usulan desain kartu kanban memuat informasi sebagai berikut.

1. Job Number (JOB NO.) 2. Part Number (PART NO.)

3. Jumlah pieces setiap kanban (QTY / KBN)

4. Tipe pallet yang digunakan untuk mengangkut part tersebut (TYPE PALLET) 5. Kuantitas part yang dibutuhkan per unit mobil (QTY / UNIT)

6. Line produksi tempat proses produksi part tersebut (LINE PROCESS)

Gambar 4.6. Usulan Desain Kartu Kanban (Tampak Depan)

Gambar 4.7. Usulan Desain Kartu Kanban (Tampak Belakang)

Selain memuat informasi tersebut pada bagian depan kartu kanban, di bagian belakang kartu kanban diberi informasi dan keterangan bahwa kartu kanban tersebut merupakan kartu kanban milik Line Big Press Divisi Stamping & Tools PT. Mekar Armada Jaya Magelang. Hal ini untuk mengantisipasi apabila kartu

47

kanban tersebut ditemukan di luar area Line Big Press Divisi Stamping & Tools PT. Mekar Armada Jaya Magelang.

Seluruh tugas penyelesaian kasus yang diberikan oleh pembimbing lapangan selalu dipresentasikan dan didiskusikan bersama. Selain tugas-tugas yang telah disebutkan, masih terdapat tugas lain yaitu menghitung Overall Equipment

Effectiveness (OEE) pada line big press, menginput data menggunakan sofyware SAP, dan melakukan observasi di setiap bagian di Divisi Stamping & Tools.

Selain itu, setiap di akhir jam kerja, Mahasiswa dan pembimbing lapanngan melakukan diskusi selama kurang lebih 30 menit. Hal yang didiskusikan merupakan saran dan usulan perbaikan terutama untuk sistem produksi Divisi

48 BAB 5 PENUTUP

5.1. Ringkasan

PT. Mekar Armada Jaya merupakan salah satu holding company di bawah naungan New Armada Group. PT. Mekar Armada Jaya dibagi menjadi dua divisi, yaitu Divisi Karoseri dan Divisi Stamping & Tools. Divisi Stamping & Tools memiliki dua pabrik yang berlokasi di Magelang, Jawa Tengah dan di Tambun, Jawa Barat. Produk-produk yang dihasilkan oleh Divisi Stamping & Tools dipasarkan kepada konsumen dengan sistem bussiness to bussiness, dimana produk dipasarkan ke perusahaan lain dan bukan ke konsumen akhir. Konsumen utama dari Divisi Stamping & Tools ialah Astra Daihatsu Motor (ADM), Mitsubishi Krama Yudha Manufacturing (MKM), Toyota Motor Manufacturing Indonesia (TMMIN), Nisan (UPINISAN), dan Suzuki.

PT. Mekar Armada Jaya memiliki Departemen PPIC di Divisi Stamping & Tools yang dibagi menjadi beberapa bagian yaitu MRP, IRM & Logistic, PPC, dan IFP & Delivery. Setiap bagian-bagian tersebut memiliki tugas dan wewenangnya masing-masing. Divisi Stamping & Tools memiliki lantai produksi yang dibagi menjadi beberapa line produksi yaitu line big press, line small press, dan Welding

& Assembly Production.

Dalam menjalankan sistem perusahaan, PT. Mekar Armada Jaya sudah menerapkan konsep JIT, namun belum berjalan dengan optimal.

Dalam pelaksanaan kerja praktek, Mahasiswa diberikan tugas harian untuk diselesaikan. Selain tugas harian tersebut, Mahasiswa juga diberi beberapa tugas untuk mengidentifikasi permasalahan yang terdapat di Divisi Stamping &

Tools dan memberikan usulan terkait permasalahan tersebut.

5.2. Saran

Berikut merupakan saran yang mampu diberikan oleh Mahasiswa untuk Divisi

Stamping & Tools PT. Mekar Armada Jaya Magelang.

a. Perlu adanya perbaikan tata ruang di gudang consumable agar peletakan barang-barang dapat dilakukan secara lebih efisien.

b. Divisi Stamping & Tools sebaiknya menerapkan cross training pada pekerja produksi sehingga apabila salah satu pekerja produksi berhalangan hadir, pekerja lain dapat menggantikan pekerjaannya.

49

DAFTAR PUSTAKA

Mekar Armada Jaya Official Website. http://newarmada.id/ diakses pada 26

50 LAMPIRAN

Proses Bisnis Divisi Stamping & Tools PT. Mekar Armada Jaya Magelang (Terlampir)