Laporan Kerja Praktek PT. Semen Baturaja (Persero)

BAB I PENDAHULUAN 1.1 Sejarah dan Perkembangan Pabrik

Untuk memenuhi semen dalam negeri yang setiap tahun meningkat, maka tahun 1973 di daerah Kabupaten Ogan Komering Ulu Propinsi Sumatera Selatan diadakan survei bahan galian berupa batu kapur dan tanah liat oleh Direktorat Jendral Pertambangan Umum Departemen Pertambangan, dan hasil survei menunjukkan bahwa daerah tersebut layak didirikan pabrik semen.

Pada tahun 1974, diadakan studi kelayakan untuk pendirian pabrik Semen Baturaja oleh PT. Semen Padang (Persero), di kabupaten OKU, Sumatera Selatan yang berkapasitas produksi 500.000 ton per tahun dengan proses kering. Survei kelayakan ini diadakan berdasarkan survei bahan baku semen yang telah dilakukan oleh Direktorat Geologi bekerjasama dengan Biro Industrialisasi pada tahun 1964, yang kemudian dilanjutkan kembali tahun 1973.

Tanggal 14 November 1974 berdirilah PT. Semen Baturaja oleh PT. Semen Padang (Persero) bersama-sama dengan PT. Semen Gresik (Persero) berdasarkan akte notaries John Fredrick Berthold Tumbelaka Sinyal No. 34 tahun 1974.

Pembangunan pabrik dimulai pada tahun 1978 oleh Ishikawajima HarimaHeavy Industries Company limited (IHI) dari Jepang. Sebagai General Contractor, IHI bertanggung jawab menyelesaikan seluruh manajemen proyek, perencanaan, penyediaan dan pembelian bahan konstruksi, pelatihan dan segalanya yang diperlukan untuk beroperasinya sebuah pabrik semen berkapasitas 500.000 ton semen per tahun dengan mutu yang sesuai dengan NI-8/1972. Kontrak antara PT. Semen Baturaja (Persero) dengan IHI ditandatangani pada tanggal 13 September 1977.

Kemudian tanggal 9 November 1979, PT. Semen Baturaja sebagai usaha penanaman modal dalam negeri berubah bentuk menjadi Persero berdasarkan akte notaris Hadi Muntoro, SH No.33, dengan pemegang sahamnya adalah:

1. Pemerintah Republik Indonesia : 88% 2. PT. Semen Gresik (Persero) : 7% 3. PT. Semen Padang (Persero) : 5%

Proyek PT. Semen Baturaja (Persero) selesai dikerjakan selama lebih kurang 29,5 bulan. Produksi percobaan dilakukan pada bulan September 1980 sampai April 1981.

PT. Semen Baturaja (Persero) diresmikan oleh Presiden Soeharto pada tanggal 29 April 1981, sedangkan pembangunan pabrik PT. Semen Baturaja (Persero) baru selesai pada tanggal 30 Mei 1981 dan operasi komersilnya dimulai pada tanggal 1 Juni 1981, sebagaimana yang ditetapkan oleh Rapat Umum Pemegang Saham (RUPS) modal saham PT. Semen Baturaja (Persero) diresmikan seluruhnya menjadi milik negara RI terhitung dari tanggal 4 Januari 1991 berdasarkan PP No.3 tahun 1991.

Mulai tanggal 11 Juni 1992 sampai dengan akhir Maret 1994, PT. Semen Baturaja mengadakan proyek optimalisasi untuk meningkatkan kapasitas produksi semen dari 450.000

ton menjadi 550.000 per tahun. Saat ini sejak 1 Oktober 1996 sampai dengan 2010 dilaksanakan proyek optimalisasi untuk meningkatkan kapasitas produksi semen menjadi 1.250.000 ton per tahun.

Untuk lebih jelasnya, sejarah dan perkembangan pabrik dapat dilihat pada diagram blok di bawah ini.

PT.SEMEN BATURAJA

Didirikan tanggal 14 November 1974

Perusahaan Patungan antara PT. Semen Padang dan PT. Semen Gresik

Gresik

PP. No. 10 Th. 1978, Pemerintah RI menberikan penyertaan modal, sehingga Status Hukum berubah dari PT swasta biasa menjadi BUMN di bawah Binaan Departemen

Perindustrian dengan Komposisi Pemegang Saham sbb : Pemerintah RI 88%

PT. Semen Padang 7% PT. Semen Gresik 5%

Pembangunan fisik dimulai tahun 1978 di tiga lokasi, yaitu Baturaja, Palembang, dan Panjang dan selesai akhir tahun 1980

RUPS luar biasa pada September 1991 dan PP No.3/1991. PT. Semen Padang dan PT. Semen Gresik menyerahkan seluruh sahamnya kepada Pemerintah

Presiden RI meresmikan pengoperasian pabrik PT. Semen Baturaja tanggal 29 April 1981

Produksi Komersil mulai tanggal 1 Juni 1981

Mulai 11 Juli 1992 s.d akhir Maret 1994 Proyek Optimalisasi I untuk meningkatkan kapasitas produksi semen dari 450.000 ton menjadi 550.000 ton per tahun Saat ini sejak 1 Oktober 1996 – desember 2010 dilaksanakan Proyek Optimalisasi II

untuk meningkatkan kapasitas produksi semen menjadi 1.250.000 ton/tahun

Gambar 1. Diagram Blok Sejarah dan Perkembangan Pabrik PT. Semen Baturaja (Persero)

PT. Semen Baturaja (Persero) memakai lambang tiga gajah dalam satu lingkaran dengan gajah berwarna putih, dasar lambang berwarna hijau dan tulisanPortland Cement berwarna merah.

Arti lambang tersebut adalah : 1. Tiga gajah

Gajah merupakan hewan yang besar dan kuat yang sampai sekarang masih banyak terdapat di Sumatera Selatan, selain itu gajah juga merupakan maskot Sumatera Selatan. Tiga gajah menunjukkan bahwa PT. Semen Baturaja (Persero) mempunyai tiga lokasi pabrik, yaitu di Baturaja (OKU), Kertapati (Palembang) dan Panjang (Bandar Lampung).

2. Warna dasar hijau

Menunjukkan pemerataan pembangunan untuk mencapai kemakmuran 3. Warna tulisan merah

Menunjukkan kesiapan para karyawan untuk bekerja keras untuk menghadapi setiap tantangan atau hambatan.

4. Warna putih

Menunjukkan kesucian hati dari keseluruhan karyawan PT.Semen Baturaja (Persero).

1.2 Lokasi dan Tata Letak Pabrik 1.2.1 Lokasi Pabrik

Lokasi Pabrik Baturaja

Lokasi pabrik di Baturaja terletak di daerah Sukajadi, Kecamatan Baturaja Timur, Kabupaten Ogan Komering Ulu, Provinsi Sumatera Selatan. Jarak antara pabrik Panjang ke pabrik Baturaja dapat ditempuh melalui jarak sepanjang lebih kurang 270 Km, sedangkan dari pabrik Baturaja ke pabrik Palembang sepanjang lebih kurang 198 Km. Untuk mempermudah komunikasi antara pemerintah pusat dengan pihak perusahaan, maka PT. Semen Baturaja (Persero) membuka kantor perwakilan di Jakarta.

Topografi

Secara umum, wilayah Kabupaten Komering Ulu memiliki daerah yang berbukit-bukit dengan ketinggian yang berbeda, umumnya berberbukit-bukit rendah dengan ketinggian yang bervariasi antara 40 m sampai 60 m di atas permukaan air laut. Wilayah kuasa penambangan batu kapur yang dikelola oleh PT. Semen Baturaja (Persero), merupakan bekas ladang pertanian yang ditumbuhi semak belukar, terletak di Desa Pusar.

Bagian Selatan mengalir Sungai Ogan yang memiliki ketinggian 30 m diatas permukaan air laut. Lokasi penambangan batu kapur dan tanah liat untuk kebutuhan pabrik terletak lebih kurang 1.500 meter dari lokasi pabrik PT. Semen Baturaja (Persero). Sedangkan lokasi Pabrik Baturaja terletak sekitar 2,5 Km dari pusat kota Baturaja dan berjarak 198 Km dari ibukota propinsi Sumatera Selatan (Palembang).

Pemilihan tempat tersebut berdasarkan pertimbangan – pertimbangan sebagai berikut :

A. Pertimbangan Ekonomi

Lokasi pembuatan klinker di pabrik Baturaja yang dekat dengan lokasi penambangan bahan mentah, sedangkan Cement Mill Plant sekarang digunakan untuk pemerataan produksi dan pemasaran. Lokasi Grinding Plant dipilih di Panjang dan Palembang dengan pertimbangan sebagai berikut :

- Dekat dengan daerah pemasaran

- Memudahkan pemantauan konsumsi semen di pasaran sehingga produksi dapat dikontrol - Dekat dengan pusat sarana transportasi, baik transportasi hasil produksi maupun untuk

bahan baku

B. Pertimbangan Sosial

- Meningkatkan taraf hidup masyarakat di sekitarnya.

- Memperluas lapangan kerja di sekitarnya dan mengembangkan industri lapangan kerja di sekitarnya dan mengembangkan industri angkutan dan perdagangan bahan bangunan.

1.2.2 Tata Letak Pabrik

PT. Semen Baturaja terletak di kabupaten OKU dan berjarak ± 90 km dari kota Tanjung Enim, tempat terdapatnya tambang batubara, Bukit asam (PTBA). Bahan baku

berupa batu kapur banyak tersedia dan terdapat cadangan batu kapur sebanyak ± 38.250.000 metrik ton dan tanah liat ± 2.650.000 metrik ton dilokasi Desa Pusar, yang terletak lebih kurang 3 km dari pusat kota Baturaja, sehingga diperkirakan dengan kapasitas produksi 550.000 ton semen per tahun bisa beroperasi selama 50 tahun.

Lokasi unit-unit pabrik semen untuk pembuatan terak di Baturaja dengan kapasitas produksi 1.250.000 ton per tahun, penggilingan dan pengantongan semen di Baturaja dengen kapasitas produksi 550 ribu ton per tahun,penggilingan dan pengantongan semen di Kertapati, Palembang dengan kapasitas produksi 350 ribu ton semen per tahun. Selain di Baturaja dan Kertapati, penggilingan dan pengantongan juga dilakukan di Panjang, Bandar Lampung dengan kapasitas produksi 350 ribu ton per tahun.

Untuk lebih jelas, peta lokasi pabrik PT. Semen Baturaja (Persero) dapat dilihat pada gambar dibawah ini.

Gambar 2. Peta Lokasi Pabrik PT. Semen Baturaja (Persero)

1.3 Struktur Organisasi dan Manajemen Perusahaan 1.3.1 Struktur Organisasi

Salah satu tujuan utama didirikannya sebuah pabrik adalah untuk memperoleh keuntungan yang maksimal. Untuk mencapai tujuan tersebut harus ada sistem yang mengatur dan mengarahkan kerja dan operasional seluruh pihak yang berkompeten dalam segala hal yang berkenaan dengan proses dan operasi pabrik. Oleh karena itu, harus ada wadah dan tempat yang jelas bagi pihak-pihak tersebut untuk melakukan aktivitas yang sesuai dengan kapabilitas dan tingkat intelejensinya. Wadah yang dimaksud diatas adalah sebuah organisasi atau lembaga proses perorganisasian dalah upaya untuk menyeimbangkan kebutuhan pabrik akan stabilitas dan perusahaan.

Sebagai suatu Badan Umum Milik Negara,PT. Semen Baturaja (Persero) memiliki suatu struktur organisasi yang merupakan bagian yang sangat penting untuk perusahaan, sehingga nantinya masing – masing mempunyai peran dan tanggung jawab yang jelas. PT. Semen Baturaja (Persero) memiliki bentuk organisasi line dan staff, dimana pimpinan tertinggi dalah Dewan Direksi yang terdiri dari Direksi Utama.

Direksi Utama membawahi Direktur Teknik, Direktur Produksi, Direktur Umum/SDM dan Direktur Komersial. Tugas dan tanggung jawab direktur PT. Semen Baturaja (persero) terdiri atas :

1. Direktur Utama, bertanggung jawab atas kegiatan perusahaan.

2. Direktur Teknik, Bertanggung jawab atas kegiatan perecanaan penelitian dan pengembangan bidang engineering, pengembangan usaha system manajemen dari logistik. 3. Direktur Produksi, bertanggung jawab atas keseluruhan kegiatan perencanaan dan

pengendalian seluruh operasional produksi semen diketiga site, yaitu Palembang,Baturaja,Panjang.

4. Direktur Umum / SDM, bertanggung jawab atas kegiatan perencanaan pengembangan Sumber Daya Manusia dan Umum.

5. Direktur Komersial, bertanggung jawab atas perencanaan dan pelaksanaan dan juga pengendalian bidang keuangan,pemasaran.

Pembagian manajemen organisasi antara lain: 1. Direktur Utama membawahi,antara lain : a. Direktur Teknik

b. Direktur Produksi c. Direktur Umum/SDM d. Direktur Komersial

2. Direktur Teknik membawahi, antara lain :

Departeman Penelitian dan Pengembangan, yaitu meliputi : a. Penelitian BBPPO dan Jaminan Mutu (QA)

b. Penembangan Usaha dan Sistem Manajemen c. K - 3

d. Rancang Bangun dan Perekayasaan e. Perencanaan dan Penyediaan Material 3. Direktur Produksi membawahi, antara lain :

· Departemen operasi, meliputi : a. Produksi PBR

b. PBM PBR

c. Pemeliharan PBR d. Pabrik Palembang e. Pabrik Panjang

4. Direktur Umum/SDM membawahi, antara lain : a. Umum dan Personalia

b. Perencanaan dan Pengembangan Personil (P-3) c. Keamanan

d. Perwakilan Jakarta

5. Direktur Komersial membawahi, antara lain : a. Departemen Keuangan, meliputi :

- Akuntansi

- Pembendaharaan, Pajak dan Asuransi - Anggaran dan Analisa Keuangan - Pengembangan system Komputerisasi - Keungan PBR

- Keungan PPJ

b. Departemen Niaga, meliputi : - Pengadaan

- Pemasaran

c. KBL (Kemitraan Bina Lingkungan)

Kelompok jabatan dalam struktur PT. Semen Baturaja (Persero) dibagi dalam delapan tingkatan,yaitu :

1. Departemen 2. Biro

3. Bagian 4. Seksi

5. Regu 6. Pelaksana I 7. Pelaksana II 8. Pelaksana III

Tingkatan seksi sampai dengan tingkat Departemen dinamakan Karyawan Staff, sedangkan untuk tingktan regu, Pelaksana I, Pelasana II, Pelaksana III,dinamakan Karyawan non Staff. Setiap tingkatan dipimpin oleh seorang kepala,dimana masing-masing kepala dalam setiap tingkatan mempunyai tugas dan mempunyai wewenang masing-masing, atau yang disebut dengan uraian tugas jabatan (Job Discription).

Untuk lebih jelasnya, struktur organisai PT. Semen Baturaja (Persero) dapat dilihat pada gambar 2.

1.3.2 Manajemen Perusahaan

Jumlah pegawai PT.Semen Baturaja (Persero) ini berjumlah sebanyak 750 orang yang terdiri 394 orang di Pabrik Baturaja, 155 orang di Pabrik Panjang, 201 orang di Pabrik Palembang.

Peraturan kerja yang berlaku di PT. Semen Baturaja (Persero) berdasarkan kesepakatan kerja bersama antara serikat karyawan semen Baturaja dengan pihak manajemen PT. Semen Baturaja (Persero) yang disahkan oleh Menteri Tenaga Kerja dengan surat keputusan No.Kep.357/BW/PKPP/2002. Adapun peraturan kerja yang berlaku PT. Semen Baturaja (Persero) antara lain :

1. Untuk Kerja non Shift

- Menggunakan sistem kerja yaitu dari senin sampai jumat - Jam kerja : 07.30-16.30 - Jam istirahat hari senin sampai hari kamis : 12.00- 12.45 - Jam istirahat hari jumat : 11.30-13.30 2. Untuk jam kerja shift

- Hari minggu dan hari besar lainnya adalah hari kerja

- Shift I : 07.30-15.30 - Shift II : 15.30-23.30

- Shift III : 23.30-07.30

Sistem kerja yang digunakan oleh PT. Semen Baturaja (Persero) adalah sistem kerja non shift dan shift. Pekerja non shift meliputi para karyawan administrasi perusahaan kepala bagian, kepala seksi serta para manajer, sedangkan karyawan shift meliputi operator, satpam dan karyawan pembantu.

Sistem penggajian karyawan meliputi dua jenis, yaitu fix salary atau gaji tetap dan variable salary meliputi lembur, shift dan pegawai call out.

Selain gaji yang diberikan oleh perusahaan, karyawan juga diberi tunjangan, berupa tunjangan shift, tunjangan proporsional, tunjangan cuti, tunjangan tahunan dan tunjangan pengobatan.

Faktor-faktor yang mempengaruhi system penggajian antara lain : 1. Indeks yaitu ketetapan berdasarkan golongan karyawan

2. Gradasi atau grade yaitu tingkatan golongan 3. Senioritas yaitu lamanya kerja

4. Performance meliputi kepatuhan, keefektifitasan dan kreativitas.

Adapun fasilitas yang disedakan untuk para karyawan PT. Semen Baturaja (Persero) antara lain :

1. Rumah Dinas 2. Rumah Sakit

3. Tempat Peribadatan

4. Sarana Olahraga (tennis dan kolam renang) 5. Transportasi

6. Rekreasi

1.3.3 Peraturan Perusahaan

Peraturan perusahaan adalah sesuatu yang memuat berbagai kebijaksanaan, prosedur, serta pelaksanaan yang ditertibkan oleh perusahaan yang kemudian disahkan oleh Departemen Tenaga Kerja yang berlaku di RI.

Beberapa peraturan umum yang ditetapkan oleh PT. Semen Baturaja (Persero)adalah :

1. Dalam memasuki area pabrik, karyawan harus menunjukan tanda pangenal dan menggunakan helm.

2. Memakai seragam yang disediakan oleh PT. Semen Baturaja. 3. Jumlah cuti tahuhan adalah 12 hari bagi setiap karyawan.

4. Setiap orang berkewajiban melaksanakan tugas dengan baik dan membersikan tempat pekerjaan.

5. Dilarang membawa obat-obatan terlarang ke dalam wilayah perusahaan dan dilarang meminum minuman yang mengandung alkohol selama jam kerja.

6. Setiap karyawan wajib masuk dan pulang kerja tepat pada waktunya.

1.3.4 Pelayanan dan Kesejahteraan Sosial

Manajemen berkeyakinan bahwa untuk mendapatkan kerja yang bermutu dan mempunyai tingkat produktivitas yang tinggi, maka jaminan kesejahteraan dan kebutuhan sosial mereka perlu diperhatikan. Disamping memberikan imbalan kerja yang memadai kebutuhan-kebutuhan sosial dan aspirasi lainnya juga mendapatkan perhatian dengan disediakannya fasilitas saran penunjang berupa :

1. Balai pengobatan untuk karyawan dan fasilitas dan rawat inap dirumah sakit yang ditunjuk perusahaan.

2. Perpustakaan yang dapat digunakan waktu istirahat/waktu senggang oleh karyawan untuk membaca.

3. Perumahan karyawan yang disediakan bagi karyawan tingkat staff dan non staff.

4. Mess/wisma untuk karyawan yang sedang berdinas dimasing – masing lokasi pabrik untuk tamu perusahaan yang berkunjung ke pabrik.

5. Sarana olah raga seperti lapangan tenis, sepakbola, bulutangkis, basket, kolam renang, meja billiard, sarana kesenian dan alat musik.

1.3.5 Kepersonaliaan

Biro Personalia PT. Semen Baturaja (Persero) mempunyai tanggung jawab yang besar terhadap kelancaran, kelangsungan serta maju mundurnya perusahaan. Tugas dan tanggung jawab Biro Personalia mengenai :

a. Penerimaan tenaga kerja untuk mendapatkan tenaga kerja yang baik juga berkualitas. b. Penempatan tenaga kerja sesuai skill dan keahlian.

c. Melakukan pemutusan hubungan kerja. d. Memberikan nilai terhadap prestasi karyawan.

Untuk mendapatkan tenaga kerja yang baik dan berkualitas, maka dalam melakukan penerimaan tenaga kerja harus sesuai dngan spesifikasi jabatan (latar belakang pendidikan dan usia) serta melalui serangkaian tes.

1.3.6 Sistem Penggajian

Sistem penggajian yang diberikan oleh perusahaan terhadap seluruh karyawan terdiri dari:

1. Gaji Tetap

Gaji tetap tergantung pada standar golongan dan merupakan fungsi daripada jabatan, yang termasuk gaji tetap adalah gaji pokok dan gaji pengabdian

2. Gaji Variabel

Gaji variabel ditentukan kepada prestasi kerja karyawan dan prestasi dari perusahaan.

Berdasarkan pembagian karyawan staff dan non staff maka sistem pengajiannya sebagai berikut:

Tabel 1. Sistem Penggajian Karyawan

Karyawan staff Karyawan non staff

Gaji tetap 1. Gaji Pokok 2. Tunjangan-tunjangan a) Pengabdian b) Jabatan c) Keluarga d) Lokasi e) Sewa Rumah f) Pengobatan a. Gaji Variabel b. - 1. Call out 2. Bonus 3. – 4. – a. Gaji tetap 1. Gaji Pokok 2. Tunjangan-tunjangan a) Pengabdian b) Jabatan c) Keluarga d) Lokasi e) Sewa Rumah - b. Gaji Variabel 1. Tunjangan shiff 2. - 3. Bonus 4. Tunjangan kehadiran 5. Lembur

Sumber : Bagian Personalia PT. Semen Baturaja (Persero) (2010)

1.4 Pemasaran

Pemasaran semen tidak secara langsung dilakukan oleh PT. Semen Baturaja (Persero), melainkan melalui distributor – distributor atau penyalur –penyalur yang tersebar diwilayah pemasaran PT. Semen Baturaja (Persero).

PT. Semen Baturaja (Persero) mempunyai wilayah pemasaran antara lain : 1. Banten

2. Bengkulu

3. Jawa Barat/DKI Jakarta 4. Jambi

5. Lampung

6. Sumatera Selatan

Untuk meningkatkan kegiatan usaha dan niaga PT. Semen Baturaja (Persero) membentuk distribusi dan transportasi yang bertujuan diantaranya untuk memperluas daerah pemasaran, dalam hal ini diatur oleh Asosiasi Semen Indonesia sesuai pembagian daerah masing-masing, yaitu :

A. Berdasarkan Distributor

1. Untuk daerah banten-Jabar/DKI Jakarta terdiri dari 6 distributor 2. Untuk wilayah Sumatera Selatan

- Daerah Palembang terdiri dari 8 distributor

- Daerah Tanjung Enim dan Lahat terdiri dari 1 distributor - Daerah Baturaja terdiri dari 2 distributor

- Daerah Lubuk Linggau terdiri dari 2 distributor 3. Untuk daerah Jambi terdiri dari 2 distributor 4. Untuk daerah Bengkulu terdiri dari 1 distributor

5. Untuk daerah Bandar Lampung terdiri dari 5 distributor

B. Berdasarkan Transportir

Penunjukkan distributor ditentukan oleh kebutuhan daerah dan kapasitas pabrik. Distributor-distributor membeli semen pada PT. Semen Baturaja (Persero), kemudian semen dijual kepada konsumen.

BAB II URAIAN PROSES 2.1 Bahan Baku

Bahan baku yang digunakan untuk pembuatan semen adalah batuan alam yang mengandung oksida – oksida kalsium, alumina, silika dan besi. Bahan baku tersebut terdiri dari tiga kelompok yaitu bahan baku utama, bahan baku penunjang (korektif) dan bahan baku tambahan.

2.1.1 Bahan Baku Utama

Bahan baku utama merupakan bahan baku yang mengandung komposisi kimia oksida – oksida kalsium, silika dan alumina. Bahan baku utama yang digunakan yaitu batu kapur (Lime Stone) dan tanah liat (Clay).

a. Batu kapur (Lime Stone)

Calsium carbonat (CaCO3) berasal dari pembentukan geologis yang pada umumnya dapat dipakai untuk pembuatan semen portlad sebagai sumber senyawa kapur (CaO).

b. Tanah liat (Clay)

Tanah liat (Al2O3.K2O.6SiO2.2H2O) merupakan bahan baku semen yang mempunyai smber utama senyawa silika, senyawa alumina, dan senyawa besi.

1. Sifat Fisika Bahan Baku Utama

Bahan baku utama memiliki sifat fisik seperti pada tabel 2 di bawah ini.

Tabel 2. Sifat – Sifat Fisika Bahan Baku Utama No Sifat – Sifat Bahan Komponen Bahan Baku

Batu Kapur Tanah Liat

1 2 3 4 5 6 Rumus kimia Berat molekul Densitas Titik leleh Warna Kelarutan CaCO3 100,09 g/gmol 2,71 g/ml 1339 oC

Putih keabu – abuan Larut dalam air, asam NH4Cl

Al2O3.K2O.6SiO2.2H2O 796,40 g/gmol

2,9 g/ml

Terurai pada 1450 oC Coklat kemerah – merahan Tidak larut dalam air, asam, pelarut lain

Sumber : Perry, R. H, tahun 1989 2. Sifat Kimia Bahan Baku Utama

Semua senyawa utama untuk semen terdapat dalam batu kapur dan tanah liat, tetapi tidak semua batu kapur dan tanah liat memiliki proporsi kimia yang memenuhi untuk membuat semen dengan kualitas semen yang diinginkan. Oleh karena itu, pada proses pembuatan semen bahan baku utama tersebut biasanya ditambah bahan lain sebagai koreksi unsur kimia yang kurang, yaitu berupa pasir besi dan pasir silika.

Senyawa kimia yang terdapat dalam bahan baku dan yang diperlukan adalah Oksida Kalsium (CaO), Oksida Silisium (SiO2), Oksida Alumunium (Al2O3) dan Oksida Besi (Fe2O3). Disamping senyawa-senyawa tersebut, terdapat juga senyawa-senyawa lain yang keberadaannya tidak diinginkan dan harus dibatasi, sepeti Magnesium Oksida (MgO), Alkali, Klorida, Sulfur, dan Fosfor.

a. Oksida Kalsium (CaO)

Dalam proses pembuatan semen, Oksida Kalsium merupakan komponen yang terbesar jumlahnya, dan akan bereaksi dengan Oksida Silikat, Alumunium Silikat, Alumina, dan Oksida Besi dan membentuk senyawa mineral potensial penyusun kekuatan dalam semen.

b. Oksida Silikat/ Silium (SiO2)

Oksida Silikat merupakan oksida komponen terbesar kedua setelah Oksida Kalsium. Oksida ini juga sangat menentukan dalam pembentukan mineral potensial. Oksida Silikat diperoleh dari penguraian dan dekomposisi mineral-mineral Montmorilnit, Kaolinit, ataupun

yang berasal dari tanah liat. Disamping itu, Oksida Silikat dapat juga diperoleh dari batuan Pasir Silika (Silica Sand).

c. Oksida Alumunium/Alumina (Al2O3)

Oksida Alumunium bersama Oksida Kalsium membentuk Oksida Kalsium Aluminta (C3A). Oksida Alumunium bersama dengan Oksida Besi dan Oksida Kalsium dalam pembakaran di kiln akan membentuk senyawa Kalsium Alumina Ferrit (C4AF). Oksida alumunium sebagian besar diperoleh dari tanah liat. Oksida Alumina selain ikut bagian dalam reaksi-reaksi pembentukan mineral potensial juga berperan untuk menurunkan titik leleh (flix) pada proses pembakaran di kiln. Oksida Alumina ini juga menentukan tingkat kekentalan lelehan hasil pembakaran di kiln dengan nilai berbanding luru.

d. Oksida Besi (ferrit) (Fe2O3)

Oksida besi bersama Oksida Kalsium dan Alumunium pada proses pembakaran di kiln akan bereaksi membentuk senyawa Kalsium Alumina Ferrit (C4AF). Oksida besi juga bersifat menurunkan titik leleh pembakaran di kiln dan juga menentukan tingkat fase cair dalam klinkerisasi dengan nilainya berbanding lurus, tetapi viskositasnya lebih rendah dibanding alumunium.

e. Oksida Magnesium (MgO)

Oksida Magnesium tidak berperan dalam membentuk mineral potential, bahkan keberadaannya dalam semen akan merugikan karena akan menurunkan kualitas semen. Kadar MgO bebas dalam semen dibatasi paling tinggi 2 % dan akan bereakasi dengan air.

MgO(s) + H2O(g) Mg(OH)2(s) ………..(1)

Reaksi ini berlangsung sangat lambat, sedangkan proses pengerasan semen sudah selesai dan Mg(OH)2 menempati ruangan yang lebih besar dari MgO dan hal ini akan menyebabkan terpecahnya ikatan pasta semen yang sudah mengeras sehingga akan menimbulkan keretakan pada hasil penyemanan. Sumber MgO terutama berasal dari dolomite (CaCO3.MgCO3) dan dapat juga berasal dari blast furnace slag yang mengandung MgO tinggi.

f. Oksida Belerang

Oksida belerang yang sebagian besar berasal dari bahan bakar dan senyawa sulfur dari bahan mentah, akan sangat mengganggu proses pembakaran di kiln. Oksida belerang pada suhu tinggi ± 1450 oC akan menguap dan akan bereaksi dengan alkali membentuk senyawa alkali sulfat yang akan terkondensasi atau mengembun pada suhu 1000 oC. SO2 berlebih akan bereaksi dengan CaO membentuk CaSO4 yang akan menyebabkan kebuntuan pada daerah preheater atau dalam istilah operasi bisa disebut dengan build up di inlet kiln, dan bisa menyebabkan berhentinya operasi kiln.

g. Klorida

Klorida biasanya berasal dari tanah liat. Pada suhu pembakaran di buring zone, klorida akan menguap dan akan mengembun membentuk coating yang juga akan menyebabkan terjadinya bulid up. Apabila kandungan klorida dalam bahan semen cukup tinggi dilakukan antisipasi dengan melengkapi kiln dengan system by pass untuk mengeluarkan secara periodik. Kandungan klorida dalam semen akan menyebabkan karat pada besi beton.

Fluoride dalam bahan baku semen tidak begitu diperhatikan, karena biasanya persentasenya sangat rendah, antara 0,03 – 0,08 % dan pada pembakaran mudah menguap sehingga tidak mengganggu proses pembakaran.

i. Fosfor Oksida

Kandungan Fosfor Oksida dalam bahan baku sangat rendah. Oksida ini dalam jumlah besar akan merugikan kualitas semen, karena akan menurunkan kuat tekan semen, khususnya pada kuat tekan awal.

Struktur mineral bahan baku berpengaruh terhadap : - Kekerasan : - Sifat Abrasi

- Kemampuan untuk dipecah - Kemampuan untuk digiling - Kadar Air : - Sifat plastis (plasticy)

- Sifat mudah lengket (stickness)

- Pemilihan proses pembuatan (basah, semi basah, semi kering, kering). - Reaktifitas : - Sifat – sifat pembakaran

Tabel 3. Pengaruh Oksida Utama Pada Pembentukan Klinker dan Sifat Semen

Oksida Pembentukan Klinker Sifat Semen

CaO SiO2 Al2O3 Fe2O3 - -

Merendahkan temperatur sintering Merendahkan temperatur sintering

Mempengaruhi kekuatan semen Mempengaruhi kekuatan semen Membantu pada kekuatan awal Tidak terlalu berpengaruh pada kekuatan awal

Sumber :PT. Semen Baturaja (Persero) (2010)

Pengaruh komposisi kimia terhadap raw mix dan sifat semen yang dihasilkan antara lain :

A. Pengaruh silica rasio : menunjukkan tinggi rendahnya kandungan silica pada raw mix. Sumber : PT. Semen Baturaja (Persero) (2010)

Silica Rasio tinggi jika kadar SiO2 tinggi atau kadar Al2O3 dan Fe2O3 rendah, maka : a. Raw mix sulit dibakar dan klinker akan berdebu

b. Jumlah C3S rendah, kekuatan awal semen tinggi. c. Kekuatan awal rendah, kekuatan awal semen tinggi.

d. Setting time mudah decontrol (lama), kebutuhan bahan bakar tinggi.

e. Free CaO tinggi, sifat coating jelek dan tidak tahan terhadap thermal shock.

Silica rasio rendah jika kadar SiO2 rendah atau kadar Al2O3 dan Fe2O3 tinggi, maka : a. Temperatur klinkerisasi dapat lebih rendah, pembentukan kliker lebih mudah terbakar. b. Kemungkinan terbentuknya ring formation dalam kiln.

c. Jumlah C3S tinggi.

d. Kekuatan awal lebih rendah, kebutuhan bahan bakar rendah.

B. Pengearuh Alumina Rasio : Menunjukkan tinggi rendahnya kadar Al2O3 raw mix. Sumber : PT. Semen Baturaja (Persero) (2010)

Alumina rasio tinggi jika kadar tinggi atau kadar Fe2O3 rendah maka :

a. Setting time semen sulit dikontrol (pendek), panas hidrasi selama setting tinggi. b. Kadar C3S tinggi, menurunkan kadar CSF4F, menaikkan kadar C3A.

c. Rendahnya daya tahan terhadap serangan air laut d. Liquid phase cenderung tinggi dan terlalu viskositas e. Ketahanan terhadap sulfat rendah.

Alumina rasio tinggi jika kadar Al2O3 tinggi atau kadar Fe2O3 rendah maka:

a. Liquid phase lebih tinggi, reaksi klinkerisasi lebih cepat, temperatur klinkerisasi lebih rendah.

b. Panas hidrasi rendah

c. Daya tahan terhadap air laut tinggi d. Setting time lama

e. Kuat tekan awal semen rendah.

C. Pengaruh Lime Saturation Factor

Menunjukkan perbandingan antara % CaO dalam raw mix dengan CaO yang dibutuhkan untuk mengikat Oksida lainnya. Lime Saturation Factor didasarkan pada jumlah maksimum dari kapur yang dapat digabungkan dengan kondisi operasi yang optimum yaitu klinker tidak mengandung CaO bebas ; pencampuran dan kehalusanraw mix terjamin sempurna / baik ; pada proses pembakaran dalam kiln, reaksi bisa berlangsung sempurna.

Sumber : PT. Semen Baturaja (Persero) (2010) Lime Saturation Factor tinggi maka :

a. Kadar C3S tinggi, kadar C2S b. Kekuatan awal tinggi c. Raw mix sulit dibakar

d. Kecenderungan Free CaO tinggi e. Setting time lambat (rendah)

Lime Saturation Factor rendah maka : a. Kadar C3S rendah, kadar C2S tinggi b. Raw mix mudah dibakar

Sumber : PT. Semen Baturaja, 2010 2.1.2 Bahan Baku Penunjang (Korektif)

Bahan baku korektif adalah bahan tambahan pada bahan baku utama apabila pada pencampuran bahan baku utama komposisi oksida – oksidanya belum memenuhi persyaratan secara kualitatif dan kuantitatif.

Pada umumnya, bahan baku korektif yang digunakan mengandung oksida silika, oksida alumina dan oksida besi yang diperoleh dari pasir silika (silica sand) dan pasir besi (iron sand).

a. Pasir silika (silica sand)

Pasir silika digunakan sebagai pengkoreksi kadar SiO2 dalam tanah liat yang rendah. b. Pasir besi (iron sand)

Pasir besi digunakan sebagai pengkoreksi kadar Fe2O3 yang biasanya dalam bahan baku utama masih kurang.

Bahan baku penunjang memiliki sifat fisik dan kimia sebagai berikut:

Tabel 4. Sifat – Sifat Fisik dan Kimia Bahan Baku Penunjang No Sifat – Sifat Bahan Komponen Bahan Baku

Pasir Silika Pasir Besi 1 2 3 4 5 6 7 Rumus kimia Berat molekul Densitas Titik leleh Titik didih Warna Kelarutan SiO2 60,06 g/gmol 1,32 g/ml 1710 oC 2230 oC Coklat keputihan

Tidak larut dalam air, alkali tetapi larut dalam HF Fe2O3 159,70 g/gmol 5,12 g/ml Terurai pada 1560 oC - Hitam

Tidak larut dalam air, tetapi larut dalam HCl

Sumber : Perry, R. H, tahun 1989 2.1.3 Bahan Baku Tambahan

Bahan baku tambahan adalah bahan baku yang ditambahkan pada terak atau klinker untuk memperbaiki sifat – sifat tertentu dari semen yang dihasilkan. Bahan baku tambahan yang biasa digunakan untuk mengatur waktu pengikatan semen adalah Gypsum. Berikut adalah sifat fisik dan kimia dari gypsum.

Tabel 5. Sifat – Sifat Fisik dan Kimia Bahan Baku Tambahan

No Sifat – Sifat Bahan Gypsum

1 2 3 4 5 6 7 Rumus kimia Berat molekul Densitas Titik leleh Titik didih Warna Kelarutan CaSO4. 2H2O 172,17 g/gmol 2,32 g/ml 128 oC 163 oC Putih

NH4

Sumber : Perry, R. H, tahun 1989 2.2 Proses Produksi

Proses pembuatan semen yang dilakukan pada PT. Semen Baturaja ini menggunakan proses kering (Dry process). Proses produksi ini dimulai dari penyediaan bahan mentah, penggilingan bahan mentah, pembakaran, pendinginan klinker, penggilingan klinker, dan pengantongan semen.

2.2.1 Peralatan Yang Digunakan

Peralatan yang digunakan dalam proses pembuatan semen di PT. Semen Baturaja (Persero) dibedakan dalam dua kelompok, yaitu :

A. Peralatan utama proses pembuatan semen 1. Crusher

a. Hammer crusher, digunakan untuk memecah batu kapur dengan kapasitas 600 ton batu kapur/jam (WB).

b. Roller crusher, digunakan untuk memecah tanah liat dengan kapasitas alat 500 ton tanah liat/jam (WB).

2. Raw mill, digunakan untuk menggiling dan mengeringkan bahan mentah dengan kapasitas 360 ton/jam(DB).

3. Preheater

a. Cyclone preheater, digunakan untuk pemanasan awal dengan kapasitas 1700 ton/hari. b. Cyclone preheater dengan precalsiner (secondary burner), digunakan untuk calsinasi raw

meal dengan kapasitas 2500 ton/hari. Tabel 6. Spesifikasi Preheater

Stage Kiln string Precalsiner String

Stage I Stage II Stage III Stage IV 2 x 4,48 m diameter 1 x 6,00 m diameter 1 x 6,40 m diameter 2 x 6,40 m diameter 1 x 4,11 m diameter 1 x 6,11 m diameter 1 x 6,39 m diameter 1 x 6,53 m diameter

Sumber : PT. Semen Baturaja (Persero), 2010

4. Rotary kiln, digunakan untuk proses klinkerisasi (pembakaran klinker) dengan kapasitas 4300 ton klinker/hari.

Panjang dengan bentuk sudut inklinasi 4o ke arah outlet, di mana bagian outletlebih rendah dari bagian inlet. Komponen – komponen kiln terdiri dari :

a. Shell kiln,

Berbentuk silinder yang berbuat dari plat baja yang dilapisi dengan lining yang berupa batu tahan api (fire brick).

Berfungsi untuk menumpu shell kiln yang duduk pada tyre, dimanasuporting roller ini dapat berputar sesuai dengan putaran kiln.

c. Thrust Rollers,

Merupakan sistem mekanis yang berfungsi untuk mengatur gerak maju atau mundur kiln sepanjang sumbunya.

d. Kiln Drive,

Menggerakan kiln dengan electro motor dengan system transmisi daya dan roda gigi pinion sebagai penggerak kiln.

e. Cooling Sistem,

Terpasang di sekeliling kiln, untuk mendinginkan dinding luar kiln. f. Outlet Kiln,

Merupakan suatu bagian dari kiln untuk tempat keluarnya klinker hasil proses pembakaran pada shell kiln.

Spesifikasi Kiln PT. Semen baturaja (persero) Kiln

Panjang : 75 m Diameter : 4,5 m

Kapasitas : 4300 ton/hari Heat consumption : 800 kcal/kg clinker Ketebalan shell kiln : 35,45 mm

Ketebalan Refractory : 200 mm Kiln Slope : 0,03

Kecepatan putar kiln : 3rpm Kemiringan kiln :150

5. Clinker cooler, digunakan untuk mendinginkan klinker dari hasil pembakaran di kiln dengan kapasitas 4300 ton klinker/hari.

6. Coal mill, digunakan untuk menggiling dan mengeringkan batubara dengan kapasitas 30 ton fine coal/jam.

7. Tube mill, digunakan untuk penggilingan terak dengan kapasitas 50 dan 75 ton semen/jam. 8. Cement mill, digunakan untuk penggilingan klinker dengan kapasitas 50 dan 75 to

semen/jam.

9. Packer, digunakan untuk proses pengantongan semen yang akan di pasarkan.

B. Peralatan bantu proses pembuatan semen 1. Alat Penangkap Debu

a. Electrostatic precipitator, untuk menyaring debu secara elektrostatik pada proses penggilingan bahan mentah dan proses pembakaran di pabrik Baturaja.

b. Dust collector, untuk menangkap atau menyaring debu pada proses pembuatan semen.

C. Peralatan Transportasi Proses Pembuatan Semen

1. Dump truck, untuk transportasi pada hasil penambangan dengan kapasitas 20-35 ton. 2. Belt conveyor, untuk transportasi bahan mentah, semen, terak dan lainnya.

4. Chain conveyor/steel palte conveyor / drag chain, untuk transportasi material yang panas atau material yang mudah lengket (clinker, raw meal, batubara, tanah liat, batu kapur, dll). 5. Screw conveyor, untuk material halus dari hopper.

6. Pneumatic lift, untuk transportasi raw meal atau semen dari bawah keatas, misal raw meal atau semen akan dimasukkan kedalam silo.

7. Bucket elevator, untuk membawa material dengan arah vertikal. Alat ini untuk mengangkut material yang berupa bubuk atau bulk dengan ukuran sampai dengan 50 mm dan temperatur sampai dengan 350 oC ke arah vertikal, kapasitasnya bisa mencapai 1300 m3/jam dengan isian maksimal 75% dan ketinggian 60 m.

8. Drag Chain Conveyor, untuk mengangkut material bulk secara mendatar atau sedikit miring (maksimal 20o). Alat ini bisa tahan sampai dengan temperatur 500oC karena semua bagiannya terdiri dari logam dengan kapasitas ± 500 ton/jam, digunakan untuk mengangkut material klinker ke cement mill.

D. Peralatan Penyimpanan Produk

1. Lime stone storage (blending storage lime stone), merupakan tempat penyimpanan tertutup batu kapur produk crusher dengan kapasitas 2 x 17000 ton batu kapur.

2. Clay storage, tempat tertutup yang digunakan untuk menyimpan atau menampung tanah liat produk crucher dengan kapasitas 2 x 5000 ton tanah liat.

3. Cover storage clinker, merupakan tempat tertutup untuk menyimpan terak produk dengan kapasitas 1 x 40000 ton terak.

4. Raw meal silo, untuk menyimpan atau menampung raw meal produk penggilingan dan pengeringan bahan mentah dengan kapasitas 1 x 20000 ton raw meal.

5. Clinker silo, digunakan untuk menyimpan terak produksi kiln dengan kapasitas 2 x 8500 ton dan 1 x 40000 ton terak di PBR dan 1 x 5000 ton di PPG dan di PPJ.

E. Peralatan Bantu Lainnya pada Proses Pembuatan Semen

1. Kompresor adalah peralatan yang menghasilkan udara dengan tekanan tinggi . 2. Blower adalah peralatan yang menghasilkan udara yang bertekanan sedang.

3. Fan adalah peralatan yang menghasilkan udara dengan tekanan rendah dan mempunyai volume yang tinggi.

4. Power stasion adalah unit pembangkit listrik yang disalurkan untuk menggerakkan mesin/peralatan listrik, dan alat lainnya.

5. Water treatment adalah unit pengolah atau penjernih untuk keperluan pendinginan mesin pabrik dan untuk keperluan rumah tangga.

2.2.2 Uraian Proses

Bahan mentah yang dibutuhkan dalam pembuatan semen antara lain batu kapur, tanah liat , pasir silica dan pasir besi .

a. Penambangan Batu Kapur (Lime Stone)

Batu kapur dapat diperoleh dengan cara penambangan. Metode penambangan yang dilakukan di PT. Semen Baturaja (Persero) bersifat tambang terbuka. Metode ini dipakai karena deposit batu kapur di PT. Semen Baturaja (Persero) terletak pada daerah yang mendatar, sehingga tempat kerjanya (front) digali kearah bawah sehingga membuat cekungan (pit). Metode penambangan seperti ini disebut “Pit Type Quarry”. Penambangan batu kapur berlokasi di daerah Pusar yang terletak lebih kurang 1200 m kearah barat daya dari arah pabrik. Area penambangan dengan luas lebih kurang 51,5 ha ini memiliki ketebalan tanah penutup (Over Burden) rata – rata 4 meter.

Aktivasi penambangan batu kapur meliputi clearing, stripping, drilling, blasiting, loading, hauling dan crushing.

Alat-alat perlengkapan penambangan batu kapur adalah sebagai berikut : - Bor tipe Rotary Drill dengan diameter 4 in

- Mobil kompresor - Hydraulic Exavator

- Rear Dump Truck HD 200 dan HD 300 Alat-alat bantu antara lain :

- Buldozer - Pompa listrik - Greader - Wheel loader

Kegiatan penambangan batu kapur meliputi : 1. Clearing

Clearing adalah kegiatan pembersihan semak belukar maupun bongkahan – bongkahan batu yang berada di atas lokasi dan menghalangi penambangan. Tanah humus di bagian atas lokasi dan menghalangi penambangan. Tanah humus di bagian atas harus ditimbun pada tempat tertentu dan ditanami rumput agar tidak terjadi erosi, sehingga kelak dapat dipakai sebagai reklamasi bekas – bekas penambangan.

2. Stripping of Over Burden (Pengupasan Tanah Penutup).

Stripping of Over Burden adalah kegiatan pengupas tanah penutup yang mempunyai ketebalan lebih kurang 4 meter dengan menggunakan alat gali Back HoeUH 20. Lapisan tanah selanjutnya digali dan dimuat ke dalam Dump Truck HD 200 kemudian dibuang ke tempat pembuangan di sebelah tenggara front.

3. Drilling (Pengeboran)

Untuk penambangan batu kapur terlebih dahulu dilakukan pengeboran guna pembuatan lubang ledak (Blast Hole). Jenis alat yang digunakan pada frontpenambangan batu kapur ada tiga jenis yaitu :

- Jack Hammer

Digunakan untuk bongkahan-bongkahan (Boulder) yang terdapat pada bagian atas dari batu kapur untuk memudahkan operasi.

Wagon Drill dan Rotary Drill digunakan bila permukaan batu kapur sudah cukup rata dan dioperasikan untuk pembuatan lubang ledak. Geometri lubang ledak produksi PT. Semen Baturaja (Persero) terdiri dari burden 2,5 meter, kedalaman lubang ledak bor rata-rata 7 meter, posisi kemiringan lubang 80o danspacing 3 meter. Jika pengeboran telah selesai, dilanjutkan dengan pengisian lubang ledak dengan bahan peledak.

4. Blasting (Peledakan)

Perlengkapan peledakan secara umum terbagi antara lain : - Penggalak awal (Detonator listrik, sumbu ledak)

- Penggalak utama (primer, Booster)

- Penggalak nyala panas atau arus listrik (kabel listrik, sumbu bakar). - Sumber nyala atau arus listrik (Blasting Machine).

Bahan peledak yang dipakai : - Damotion 805

Bahan peledak dengan bentuk seperti dodol yang pekat dengan melarutkan Nitro Catton dalam Nitro.

- ANFO

Campuran Ammonium Nitrat dengan bahan bakar solar dengan perbandingan berat 94 % - 6 %.

Standar penggunaan bahan peledak adalah 130 gram/ton. Sedangkan urutan pekerjaan yang dilakukan selama pengisian bahan peledak adalah sebagai berikut :

- Mempersiapkan bahan peledak, detonator, listrik dan peralatan lain. - Pengecekan kedalaman lubang.

- Mengontrol detonator dengan Ohm Meter. - Memasukkan detonator ke dalam Damotin.

- Memasukkan primer bahan peledak ke dalam lubang.

- Memasukkan pekerjaan stemming (pemadatan lubang tambang).

- Menghubungkan detonator listrik sehingga menjadi rangkaian yang tersusun baik.

- Menguji rangkaian dengan alat Blasting Ohm Meter untuk mengetahui apakah sudah sempurna.

- Memberikan tanda sirine sebagai awal dimulainya peledakan. 5. Loading (Pemuatan)

Merupakan rangakaian kegiatan yang dilakukan untuk mengambil dan memuat material ke dalam alat angkut. Alat muat yang dipakai antara lain : Hydraullic Shovel, Back Hoe, Whell Loader. Setelah batu kapur digali dengan alat muat lalu dimasukkan ke Dump Truck.

6. Hauling (Pengangkutan)

Merupakan serangkaian pekerjaan yang dilakukan untuk mengangkut batu kapur ke peralatan pemecah batu kapur. Alat angkut yang digunakan adalah DumpTruck.

7. Crushing (Pemecahan)

Batu kapur yang diangkut dari tambang dengan Dump Truckdituangkan ke dalam lime stone hopper. Selanjutnya batu kapur dimasukkan ke dalam alat pemecah (single shaft hammer crusher) oleh appron feeder. Prinsip kerja dari alat pemecah yaitu berdasarkan putaran (rotation) dan pukulan (impact) dari hammer yang membentuk impact wall lining.

Produk yang lolos dari saringan (grate basket) masuk discharge steel conveyor, sedangkan material jatuhan dariappron feeder ditampung oleh drag chain dan masuk discharge steel conveyor. Selanjutnya batu kapur tersebut diangkut dengan melalui rangkaian seri belt conveyor dicurahkan dengan membentuk layer – layer ke tempat penumpukan yang dibagi dua bagian yaitu stock pile I dan II.

b. Penambangan Tanah Liat (Clay)

Penambangan tanah liat yang berlokasi di Air Gading terletak lebih kurang 400 meter arah barat daya dari pabrik. Lapisan over burden berkisar antara 0,2 – 0,5 meter, Luas lokasi penambangan lebih kurang 27,4 ha dengan system penggalian dari atas bench.

Alat – alat yang digunakan :

a. Hydraullic Exavator / Back Hoe Hitachi dengan kapasitas 2,4 m3 b. Rear Dump Truck

Alat bantu yang digunakan :

Buldozer untuk pengupasan tanah penutup

Kegiatan penambangan tanah liat meliputi clearing, stripping, loading, hauling dan crushing.

1. Clearing / Stripping

Untuk pembersihan/pengupasan over burden tersebut cukup dengan menggunakan bulldozer.

2. Loading / Hauling

Alat yang dipakai adalah back hoe dengan kapasitas 2,4 m3, sedangkan alat angkutnya adalah Rear Dump Truck dengan kapasitas 20 ton.

3. Crushing

Dengan alat angkut Dump Truck, tanah liat dari tambang diangkut dan dituangkan ke dalam clay hopper. Appron feeder yang dilengkapi dengan I speed mentransfer tanah liat ke Double Roller Crusher. Prinsip kerja Double Roller Crusher adalah dengan cara ditekan oleh dua buah roller yang putarannya berlawanan arah. Pada roller tersebut dilengkapi dengan kuku baja (teeth) untuk membantu memecah tanah liat yang keras. Untuk menampung jatuhan material dariappron feeder dipasang drag chain. Material yang telah dihancurkan selanjutnya dimasukkan ke dalam stock pile tanah liat dengan alat transport belt conveyor.

c. Penyediaan Pasir Silika

Pasir silika digunakan sebagai bahan koreksi pada bahan mentah utama yang kekurangan SiO2. Jumlah yang dibutuhkan didasakan pada perhitungan otomatis oleh program QCX di bagian pengendalian mutu. Pasir silika tersebut diperoleh dengan cara membeli dari tambang rakyat. Sifat fisik pasir silika antara lain ada yang berwarna kuning putih, hingga coklat kemerah-merahan tergantung dari lokasi tambang rakyat tersebut. Bentuknya seperti pasir biasa, namun yag membedakan adalah warnanya yang khas dan berkilat, serta ada juga yang masih dalam bentuk bongkahan atau gumpalan-gumpalan sebesar kepalan tangan.

Berfungsi sebagai bahan koreksi adanya kekurangan komposisi Fe2O3. Di dapat dengan cara membeli dari Larmpung dan rekanan - rekanan yang di tunjuk. Warnanya kebanyakan hitam, warna gelap, kemerahan dan kecoklatan. Kekerasan 5,5 – 6,5 skala Mohs. Bentuk butiran halus seperti pasir.

2. Penggilingan Bahan Mentah

Penggilingan bahan mentah adalah cara untuk memperkecil ukuran bahan mentah menjadi lebih kecil atau membuat luas permukaan material menjadi lebih besar. Tujuan dari penggilingan bahan mentah ini adalah untuk mendapatkan campuran bahan mentah yang homogenik dan untuk mempermudah terjadinya reaksi kimia pada saat klinkerisasi. Selain penggilingan , material juga mengalami pengeringan dengan media pengeringanya berupa gas panas yang dapat berasal darihot gas generator ataupun dari kiln exchaust gas.

Bahan mentah utama yang terdiri dari batu kapur dan tanah liat di garuk dengan menggunakan reclaimer dari stock pile masing – masing , kemudian bahan koreksi yang berupa pasir silika dan pasir besi di campur dengan bahan mentah uatama dalam sebuah belt conveyor untuk di umpankan ke dalam vertical mill. Di dalam vertical mill keempat bahan mentah yang telah bercampur dengan proporsi tertentu itu mengalami proses penggilingan dan pengeringan. selanjunya, material yang telah halus di hisap dengan sebuah fan. Untuk mendapatkan produk vertical mill tepung baku atau raw meal yang memiliki kehalusan sesuai dengan standard , maka material yang terhisap harus melewati separator terlebih dahulu dan selanjutnya di pisahkan dari gas panas dengan menggunakan 4 buah cyclone.

Tepung baku yang telah terpisah dari gas panas selanjutnya di masukkan keCF Silo ( Continous Flow Silo ) dengan menggunakan alat transport berupafluxoslide dan belt bucket elevator. Di dalam CF Silo raw meal akan dihomogenisasi dan di simpan serta siap di umpan ke kiln . produk atas dari Cyclone separator adalah uap air , gas panas dan sebagian debu yang terikat pada waktu pemisahan ini di transportasikan ke Electric Precipitator. Di dalam Electric Precipitator ini debu ditangkap oleh elektroda – elektoroda yang bertegangan tinggi . Debu yang terkumpul ini di kembalikan lagi ke CF Silo . Sedangkan gas panas dari kiln , uap air dan sebagian debu yang tidak tertangkap oleh elektrode – elektroda Electric Precipitator di transportastikan ke cerobong (stack) dengan bantuan sebuah fanadalah IDF fan.

a. Penggilingan Batubara

Raw coal yang diperoleh dari PT. Bukit Asam (Persero) ditumpuk dalamdome storage, selanjutnya reclaimer akan menggaruk batubara untuk dijatuhkan dalam belt conveyor. Kemudian oleh bucket elevator material dibawa ke raw coal silo.

b. Penggilingan Raw Coal

Proses diawali dengan pemanasan sistem (heating up), yang bertujuan untuk mempersiapkan kondisi operasi coal mill dengan cara memasukkan gas panas dari kiln hingga mencapai temperatur tertentu dan harus dilakukan dengan benar hingga tidak membahayakan system sebelum dimasuki batubara.

Setelah kondisi panas memenuhi persyaratan segera raw coal dimasukkan ke dalam coal mill melalui twin paddle. Di dalam coal mill,raw coal masuk di

antara table dan roller membentuk ketebalan tertentu bed contact dengan gas panas mengalami proses pengeringan. Selain hasil penggilingan dihisap oleh jet pulse filter untuk dipisahkan antara coal halus dari gas panas. Coal halus ditangkap oleh filter kemudian disimpan dalam bin sebagai produk coal mill yang siap untuk digunakan pada proses pembakaran, sedangkan gas panasnya dibuang melaluistack (prinsip kerjanya sama dengan raw material semen pada vertical mill).

Keberhasilan proses penggilingan batubara selain dari segi kuantitas juga ditinjau dari kualitasnya, yaitu kadar air dan kehalusan fine coal produk coal millstandar air maksimal 9 %, agar tidak merugikan proses pembakaran, sedangkan kehalusan batubara dibatasi maksimum 20 % yang lolos ayakan 90 µ. Tingkat kehalusan yang berlebihan akan merugikan dalam proses pembakran.

Agar sistem tetap bertekanan negative dan tidak adanya batubara yang berhamburan, maka digunakan jet pulse dengan ukuran kecil.

c. Pengumpanan coal ke kiln dan kalsiner

Kebutuhan batubara yang dialirkan ke kiln maupun calsiner diatur dengan control system. Fine coal dari bin akan turun ke pfister dengan bantuan udara dariaerasi untuk ditimbang sesuai dengan kebutuhan. Selanjutnya keluar melalui pipa`kemudian dihembuskan oleh udara bertekanan tinggi dari blower menuju kiln burner atau calsiner burner untuk proses pembakaran. Prinsip utama yang paling penting adalah stabilitas supply batubara dari pfitser ke burner sangat berpengaruh terhadap proses pembakaran di kiln dan calsiner.

3. Proses Pemanasan Awal dan Proses Klinkeriasi a. Proses pemanasan awal

Proses pemanasan awal adalah proses penguapan air dan proses calsinasi pada umpan kiln raw meal pada temperatur 600 – 800 0C.

Proses ini terjadi pada Preheater , yang terdiri dari 2 unit (2 string), masing-masing string terdiri dari 4 cyclone, salah satu string dilengkapi dengan burner precalsiner (secondary Burner). Dengan adanya Preheater 2 string dan dilengkapi dengan Burner Precalsiner, maka akan terjadi peningkatan / percepatan proses kalsinasi (sebagian besar proses kalsinasi sudah terjadi dipreheater) dan beban kalsinasi didalam kiln menjadi lebih ringan atau berkurang.

Tabel 7. Reaksi Pada Proses Pembuatan Semen

Temperatur (0C) Reaksi yang terjadi (perubahan) Reaksi 0-100

100-600 600-800

700-900

1100-1200

Penguapan air dalam Roller Mill Penguapan air hidrat dari tanah Liat Penguraian senyawa karbonat (proses Calsinasi) terutama jenis magnesium karbonat sedangkan karbonat dari senyawa kalsium akan terurai pada suhu 900 0C.

Mulai terbentuknya senyawa C3A, C2S, C2AF

Pembentukan senyawa C2S, C4AF,

CaCO3 → CaO(s) + CO2

Al2O3 + 3CaO → 3CaO.Al2O3

Al2O3 + 4CaO + Fe2O3 → 4CaO.Al2O3.Fe2O3

Sumber : PT. Semen Baturaja (Persero) (2010)

Menurut teori atau neraca panas pada pembakaran, bahwa panas yang dibangkitkan dari bahan baker sebagian besar dipakai untuk proses calsinasi di preheater dan sebagian kecil dipakai dalam proses klinkerisasi di kiln.

4. Pembakaran

Tepung baku (raw meal) yang telah dihomogenisasi di dalam CF Silo dikeluarkan dan dengan menggunakan serangkaian peralatan transport, tepung baku di umpankan ke kiln. Tepung baku yang di umpankan ke Kiln di sebut umpan baku atau umpan kiln (kiln feed) . proses pembakaran yang terjadi meliputi pemanasan awal umpan baku di preheater (pengeringan, dehidrasi dan dekomposisi) , pembakaran di kiln (klinkerisasi) dan pendinginan di Grate cooler(quenching).

a. Pengeringan

Pengeringan di sini adalah proses penguapan air yang masih terkandung dalam umpan baku. Terjadi pada saat umpan baku kontak dengan gas panas pada temperature sampai 200 ºC.

b. Dehidrasi

Dehidrasi adalah proses terjadinya pelepasan air kristal (combined water) yang terikat secara molekuler di dalam mineral – mineral umpan baku . Proses ini terjadi temperatur 100 – 400 ºC . Kondisi ini menyebabkan struktur mineral menjadi tidak stabil dan akan terurai menjadi pada temperature 400 – 900 ºC.

c. Dekomposisi dan kalsinasi

Dekomposisi adalah proses penguraian atau pemecahan mineral – mineral umpan baku menjadi oksida – oksida yang relatif terjadi pada temperature 400 – 900 ºC .

d. Klinkerisasi

Klinkerisasi adalah proses pembentukan senyawa – senyawa penyusun semen Portland baik dalam fasa padat maupun dalam fasa cair. Pada temperature 1260 - 1310 ºC mulai terjadi lelehan terutama terdiri dari komponen Al203 dan Fe2O3. Pada temperatur 1450 ºC, jumlah fasa cair dapat mencapai 20 -30 %. Dalam fasa cair terjadi pembentukan ( C3S ) 3 CaO.SiO2 dengan persamaan reaksi sebagai berikut :

2 CaO.SiO2 + CaO 3 CaO.SiO2

Apabila dalam proses klinkerisasi masih terdapat CaO yang belum bereaksi dengan oksida lainnya, maka akan terbentuk CaO bebas ( free lime ) yang bersifat merugikan terhadap , mutu semen . Banyaknya CaO bebas pada klinker dapat di jadikan salah satu indikator apakah proses pembakaran klinker berjalan dengan baik atau tidak. Semakin banyak CaO berarti proses pembakaran tidak berjalan dengan baik.

1200-1450 C3A maksimum

Pembentukan C3S dan pengurangan CaO bebas pada temperatur 1260 0C, terbentuk fase cair (Liquid Phase) yang apabila didinginkan menjadi terak (klinker)

SiO2 + 2CaO → 2CaO.SiO2 3CaO + SiO2 → 3CaO.SiO2

Peralatan utama untuk pembakaran P.T Semen Baturaja (Persero) adalahRotary kiln yang dilengkapi dengan Suspension Preheater.

Kecepatan pembakaran bahan baku dalam rotary kiln ( tanur putar ) bergantung pada : - Kecepatan putar kiln = 3 rpm

- Panjang kiln = 75 m - Diameter kiln = 4,5 m - Kemiringan kiln = 150 e. Quenching

Quenching adalah proses pendinginan klinker scara mendadak setelah reaksi klinkerisasi selesai. Quenching dilakukan di dalam Grate Cooler dengan media pendingnnya berupa udara luar yang dihembuskan ke dalam Grate Cooler dengan menggunakan fan.

Tujuan quenching adalah untuk mendapatkan klinker dengan mutu yang baik , diantaranya :

- Mencegahnya terjadinya reaksi inversi terjadi pada pendinginan lambat pada temperatur ± 1200 ºC.

- Mencegahnya terjadinya pembentukan struktur Kristal beta 2 CaO.SiO2 yangbersifat hidraulis menjadi Kristal alfa 2 CaO.SiO2 yang bersifat kurang atau tidak hidraulis. Klinker yang dihasilkan kemudian disimpan di dalam klinker silo.

- Dengan adanya pendinginan yang mendadak dari temperatur tinggi (1000°C) menjadi temperatur yang rendah (100°C) akan dihasilkan terak yang rapuh (berpori-pori tinggi) sehingga memudahkan dalam proses penggilingan terak.

- Untuk melindungi peralatan transportasi terak dari temperatur tinggi.

- Panas terak dikembalikan ke dalam kiln sebagai udara sekunder pada pembakaran.

5. Penggilingan semen

Klinker yang disimpan dalam klinker silo dikeluarkan dan di angkut denganchain conveyor masuk ke dalam bin klinker. Sementara gypsum dari gerbong dibongkar dan disimpan dalam bin gypsum. Dengan perbandingan tertentu, klinker dan gypsum dikeluarkan dari bin masing – masing dan akan bercampur di belt conveyor. Dari belt conveyor campuran ini kemudian dihancurkan dengan roller press sehingga memiliki ukuran tertentu yang selanjutnya digiling dengan menggunakan alat penggiling berupa tube mill yang berisi bola – bola besi sehingga media penghancurnya.

Dengan menggunakan sebuah fan , material yang telah halus dihisap dan dipisahkan dari udara pembawanya dengan menggunakan beberapa perangkat pemisah debu. Hasil penggilingan ini disimpan dalan semen silo yang kedap udara. Semen yang dihasilkan harus memenuhi syarat mutu fisik semen dengan kehalusan minimal 3000 cm2/g (SNI mempersyaratkan min. 2800 cm2/g).

6. Pengantongan Semen

Semen dikeluarkan dari semen silo dan diangkut dengan menggunakan belt conveyor masuk ke steel silo. Dengan alat pengantongan berupa Rotary Packer, semen dikantongi dengan setiap 1 sak berisi 50 kg semen , kemudian di bawa ke truk untuk dipasarkan.

Untuk lebih jelasnya, proses pembuatan semen Baturaja dapat dilihat diagram alirnya pada gambar berikut.

2.3 Produk

Produk yang dihasilkan dari proses pembuatan semen di PT. Semen Baturaja (Persero) adalah Semen Portland Type I menurut standar Nasional Indonesia. Semen Portland Type I adalah semen Portland untuk penggunaan umum yang tidak memerlukan persyaratan khusus seperti yang disyaratkan pada jenis-jenis lain. Penggunaan semen Portland type I dapat dipakai untuk seluruh bangunan seperti untuk jalan, jembatan, bangunan gedung dan lain-lain jenis konstruksi, terutama yang tidak ada kemungkinan mendapat serangan sulfat dari tanah dan timbulnya panas hidrasi yang tinggi.

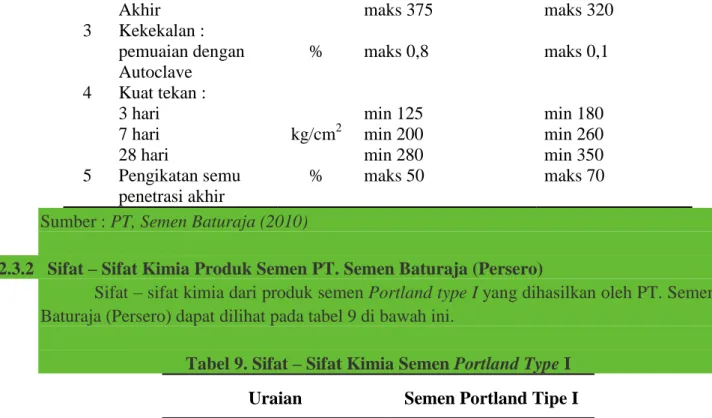

2.3.1 Sifat – Sifat Fisik Produk PT. Semen Baturaja (Persero)

Sifat – sifat fisik dari produk semen Portland type I yang dihasilkan oleh PT. Semen Baturaja (Persero) dapat dilihat pada tabel 8 di bawah ini.

Tabel 8. Sifat – Sifat Fisik Semen Portland Type I

No Uraian Satuan Syarat SNI Semen

Portland Tipe I Standar PT. Semen Baturaja (Persero) 1 2 Kahalusan : uji permeabilitas udara dengan alat blaine Waktu pengikatan dengan alat vicat : Awal m2/kg menit min 280 min 45 maks 320 min 110

3 4 5 Akhir Kekekalan : pemuaian dengan Autoclave Kuat tekan : 3 hari 7 hari 28 hari Pengikatan semu penetrasi akhir % kg/cm2 % maks 375 maks 0,8 min 125 min 200 min 280 maks 50 maks 320 maks 0,1 min 180 min 260 min 350 maks 70 Sumber : PT, Semen Baturaja (2010)

2.3.2 Sifat – Sifat Kimia Produk Semen PT. Semen Baturaja (Persero)

Sifat – sifat kimia dari produk semen Portland type I yang dihasilkan oleh PT. Semen Baturaja (Persero) dapat dilihat pada tabel 9 di bawah ini.

Tabel 9. Sifat – Sifat Kimia Semen Portland Type I

Uraian Semen Portland Tipe I

SiO2, % minimum Al2O3, % maksimum Fe2O3, % maksimum MgO, % maksimum SO3, % maksimum Jika C3Ao ≤ 8,0 % Jika C3Ao > 8,0 %

Bagian tak larut, % maksimum

Hilang pijar, % maksimum

Tidak ada syarat Tidak ada syarat Tidak ada syarat 6,0 %, maksimum Tidak ada sarat 3,0 % maksimum 3,5 % maksimum 3,0 % maksimum 5,0 % maksimum Sumber : PT, Semen Baturaja (2010)

2.4 Utilitas

Sarana-sarana air bersih dan tenaga listrik sangat diperlukan sebagai pendukung berlangsungnya operasi pabrik. Sarana ini disediakan oleh bagian utilitas yang ada dalam naungan biro pemeliharaan.

2.4.1 Pembagkit Tenaga Listrik

Sejak tahun 2006 PT. Semen Baturaja (Persero) menggunakan pembangkit tenaga listrik sepenuhnya dari PLN dengan kapasitas 18,5 MW. PT. Semen Baturaja (Persero) juga mempunyai empat buah generator yang digerakkan oleh diesel Enginedengan kapasitas 550 HP dan menghasilkan tenaga 4500 KVA (3600 KW), 6300 Volt dari frekuensi 5 Hz. Jika keadaan darurat digunakan dua unit generator dengan kapasitas masing – masing 250 KVA.

Tugas bagian ini adalah untuk mengolah dan menyediakan kebutuhan air yang memenuhi standar industri air minum yang sumbernya berasal dari sungai Ogan di daerah pusar yang terletak 1 km dari pabrik.

Berdasarkan tempatnya, pengolahan air dibagi dua bagian, yaitu : A. Pengolahan Air di Pusar

1. Air dari sungai Ogan dihisap dengan pompa sentrifugal. Pompa yang disediakan ada 2, tapi satu untuk cadangan.

2. Air akan dialirkan ke Rotostainer yang berguna untuk menyaring kotoran-kotoran kasar seperti ranting kayu dan kerikil.

3. Proses aerasi setelah adanya injeksi udara dari aerator. Sebelum masuk ke bak pengadukan, air ditambah bahan – bahan kimia, yaitu :

- Alumunium sulfat ( Al2(SO4)3), berguna sebagai koagulan, pengumpul lumpur, dan mengendapkannya sehingga air menjadi bersih

- Caustic soda (NaOH), sebagi pengatur pH, pH yang dibutuhkan sekitar 7– 9 - Sodium hipoklorit (NaClO), untuk membunuh bakteri yang terkandung dalam air

4. Dalam bak pengaduk, lumpur dan kotoran dari proses di atas dialirkan kembali ke sungai Ogan melalui bak slurry. Air yang jernih akan masuk ke settling basin melalui lubang overflow.

5. Pada settling basin inti terdapat drag chain yang berfungsi untuk mengumpulkan debu yang ada. Lumpur yang kemudian dimasukkan ke dalam pocket settling basin, yaitu penampungan lumpur dibuang ke sungai.

B. Pengolahan Air di Pabrik

1. Pada plant site ditampung dalam precleaning water basin yang dilengkapi dengan lima pompa. Dua pompa akan dialirkan ke iron dan manganese remolvale filteryang didalamnya terdapat lapisan pasir untuk menyaring kotoran yag masih terdapat dalam air, air kemudian dipakai untuk keperluan :

- Pendingin system bearing (HE) - Laboratorium

- Conditioning tower, dan lain-lain

- Tiga pompaa yang lain digunakan untuk memompa air ke greevel bedfilter. 2. Air dipompakan ke wash basin yaitu sebagai tempat pencucian filter

3. Air dipompakan ke cold water basin power station dan cold water bearing cooling

4. Air dari cold water bearing diinjeksikan tri sodium fosfat sebagai anti korosi. Lalu air ini dipompakan dengan dua pompa ke high level tank kemidian secara gravitasi menuju ke mill dan kiln untuk pendinginan bearing-bearing. Setelah dipakai untuk pendingin bearing, air ditampung dalam warm water basin.

2.5 Pengolahan Lingkungan

PT. Semen Baturaja (Persero) sedang menyusun Sistem Manajemen Lingkungan karena Sistem Manjemen Lingkungan merupakan suatu indicatorbahwa perusahaan mematuhi peraturan lingkungan. Untuk itu perusahaan melalukan beberapa upaya untuk meminimalkan dampak negatif khususnya terhadap pencemaran lingkungan sekitar pabrik diantaranya mengganti electro filter lain yang mempunyai daya kapasitas yang lebih dan

lebih modern sesuai dengan kapasitas produksi yang baru dan memenuhi persyaratan lingkungan.

Pengolahan lingkungan ini dilakukan dengan cara : 1. Pembangunan Fisik

a. Pemasangan alat-alat pengukur debu seperti electrostatic presipatator (EP), dust collector, cyclone sehingga debu dapat ditekan sampai dibawah ambang batas.

b. Memanfaatkan air bersih yang ada pada kolam – kolam bekas galian tanah liat untuk masyarakat disekitar pabrik bekerja sama dengan PDAM setempat untuk pengolahan.

c. Melaksanakan renovasi fasilitas – fasilitas yang dibutuhkan masyarakat sekitar pabrik seperti rumah – rumah ibadah.

2. Bidang Sumber Daya Manusia

Dengan memberikan beasiswa kepada siswa yang berprestasi dari kalangan orang tuanya yang tidak mampu.

3. Peningkatan Kesehatan dan Lingkungan

a. Memberikan pelayanan berobat cuma – cuma kepada masyarakat di daerah –daerah sekitar pabrik secara periodik.

b. Melaksanakan sunatan massal untuk anak-anak yang tidak mampu disekitar lingkungan pabrik.

4. Peningkatan Ekonomi Masyarakat.

Memberikan bantuan kepada usaha – usaha masyarakat dan koperasi yang ada di sekitar lingkungan pabrik melalui Pembinaan Usaha Kecil dan Koperasi (PUKK).

BAB III TUGAS KHUSUS 3.1 Judul

Pemetaan Kualitas Udara Ambient dengan Parameter Kadar Debu Di Lingkungan Pabrik PT. Semen Baturaja (Persero).

Pencemaran Lingkungan merupakan peristiwa penyebaran suatu zat dengan kadar tertentu yang dapat mengganggu kesejahteraan hidup manusia, hewan, dan tumbuhan. Salah satu pencemaran lingkungan yang sedang bergejolak pada masa sekarang ini adalah pencemaran udara. Dengan bertambah dan berkembangnya kegiatan ekonomi, industri,transportasi, kegiatan komersial dan pemukiman serta sektor penunjang lainnya, menyebabkan peningkatan partikulat pada udara ambien.

Industri semen merupakan salah satu kegiatan yang kontribusinya terhadap pencemaran udara cukup besar. Batu kapur atau limestone, adalah sedimen yang banyak mengandung organisme laut yang telah mati yang berubah menjadi kalsium karbonat. Batuan ini merupakan hasil penumpukan dan sedimentasi ribuan tahun yang lalu, membentuk bebatuan masif berwarna putih kekuningan sampai kecoklatan. Mineral murni batu kapur mengandung CaCO3 sebagai kalsit (calcite).

Kebanyakan batu kapur komersial mengandung oksida besi, alumina,magnesia, silika dan belerang, dengan CaO (22 – 56 %) dan MgO (sekitar 21 %) sebagai komponen utamanya. Di masa dahulu batu kapur dipakai sebagai pengeras tembok, namun dalam industri modern dipakai sebagai bahan pembuat semen. Kapur dipakai dalam sektor pertanian dan perkebunan untuk mengurangi keasaman tanah (menaikkan pH). Agar dapat digunakan sebagai campuran pupuk, batu kapur harus dibakar sehingga dihasilkan kapur tohor (CaO). Secara teoritis, pada proses ini diemisikan gas – gas hasil pembakaran seperti NOx, SOx dan CO yang menambah pencemaran udara.

Partikel – partikel kapur bersifat iritan namun tidak tergolong karsinogen. Industri batu kapur telah mencemari udara dengan debu dan gas – gas hasil pembakaran batu kapur menjadi kapur tohor. Debu dan gas – gas yang disebabkan oleh proses pengolahan batu kapur akan berada di lingkungan kerja, hal ini akan berakibat tenaga kerja terpapar debu kapur dan gas – gas pada konsentrasi maupun ukuran yang berbeda – beda.

Salah satu langkah untuk mengatasi pencemaran udara pada industri semen tersebut adalah dengan mengetahui kualitas udara yang ada pada sekitar industry semen.

Sehingga berdasarkan uraian di atas penulis tertarik untuk melakukan study kasus yang berjudul : Pemetaan Kualitas Udara Dengan Parameter Kadar debu Di Lingkungan PT. Semen Baturaja.

3.3 Tujuan

Tugas khusus ini bertujuan untuk :

1. Mempelajari kondisi nyata lingkungan PT. Semen Baturaja (Persero). 2. Mengamati kadar debu di lingkungan PT Semen Baturaja (Persero). 3. Mengukur kadar debu di lingkungan PT Semen Baturaja (Persero).