Perancangan Lean Strategy Pada Kegiatan Loading di Terminal Petikemas

KOJA

Epafras Mogot Datupadang, Sunaryo

Teknik Perkapalan, Universitas Indonesia

E-mail : [email protected]

Abstrak

Penelititan ini bertujuan mengurangi pemborosan (waste) operasi loading di Terminal Petikemas KOJA dengan menggunakan strategi Lean. Lean merupakan suatu filosofi bisnis yang berlandaskan pada minimasi penggunaan

sumber daya dalam berbagai aktivitas perusahaan, berfokus pada identifikasi dan eliminasi aktivitas-aktivitas yang tidak bernilai tambah. Penggunaan metode Waste Relationship Matrix (WRM), Waste Assessment

Questionaire (WAQ), dan Value Stream Analysis Tools (VALSAT) bertujuan untuk mengidentifikasi serta

menganalisa pemborosan yang terjadi.

Designed of Lean Strategy at Loading Activity in KOJA Container Terminal

Abstract

This study aims to reduce waste in loading operations at the Koja Container Terminal by using Lean strategy. Lean is a business philosophy that is based on minimizing resources usage in the various activities of the company, focusing on the identification and elimination

on non value added activities. The use of Waste Relationship Matrix method (WRM), Waste Assessment Questionnaire (WAQ), and Value Stream Analysis Tools (VALSAT) are intended to identify and analyze the waste that occurred.Minimizing waste is usefull for a company in

facing a harder era of businesscompetition.

2

1. Pendahuluan

1.1 Latar Belakang

Baik industri jasa maupun industri manufaktur memiliki waste (pemborosan) yang tidak sedikit dalam setiap proses yang dikerjakannya. Dengan adanya waste tentu akan menghambat usaha perindustrian. Terminal Petikemas merupakan salah satu industri jasa dengan business process yang sangat kompleks dan memiliki potensi perbaikan efisiensi dan optimasi yang cukup besar. Namun perbaikan-perbaikan tersebut hanya dapat terjadi jika waste yang terdapat pada aktivitas bisnis telah diidentifikasi dan ditemukan penyebab-penyebabnya. Harus diupayakan evaluasi yang bertujuan untuk meningkatkan performa pelayanan sebuah terminal petikemas dengan penerapan konsep Lean. Konsep Lean yang telah diperkenalkan oleh Toyota Corps pada tahun 1960 mampu mengidentifikasi dan menghapuskan waste atau aktivitas yang tidak memberi nilai tambah suatu organisasi melalui perbaikan berkelanjutan dengan tujuan untuk menciptakan value proses.

Lean merupakan suatu strategi yang berguna untuk menciptakan keunggulan pada proses bisnis yang berlandaskan pada minimasi penggunaan sumber daya manusia (termasuk waktu) dalam berbagai aktivitas perusahaan. Lean dapat mengidentifikasi dan mengeliminasi aktivitas-aktivitas yang tidak bernilai tambah dalam suatu sistem operasional yang berkaitan langsung dengan pengguna jasa. Penerapan Lean Strategy pada TPK KOJA sebagai salah satu terminal petikemas internasional bertujuan untuk meningkatkan efisiensi melalui peningkatan secara terus menerus rasio antara nilai tambah terhadap waste. Diperlukan pemetaan pada tahapan loading dengan menggunakan metode value stream mapping. Dengan metode tersebut akan diketahui aliran informasi dan aliran fisik sehingga akan didapatkan sebuah nilai yang digolongkan menjadi non value added, non value added but neccessary dan value

3

layanan yang kompetitif agar dimasa depan saat pesaing-pesaing baru bermunculan, perusahaan tidak kehilangan pelanggan.

1.2 Perumusan Masalah

Pembahasan akan permasalahan ditekankan kepada pengeliminasian waste yang terdapat pada proses loading petikemas.

1.3 Manfaat

Manfaat dari penelitian ini adalah agar perusahaan dapat : a. Menjadi lebih responsif terhadap kebutuhan pelanggan.

b. Memberikan kualitas yang tinggi pada pelayanan yang diterima pelanggan c. Mengoperasikan sumber daya yang ada dengan optimal

1.4 Ruang Lingkup Penelitian

Ruang lingkup penelitian mencakup asumsi dan batasan permasalahan yang akan menjadi acuan dalam penelitian sebagai berikut:

a. Agar penelitian ini secara nyata dapat dilaksanakan, maka batasan masalah yang akan dibahas adalah pada proses loading di salah satu blok ekspor di CY TPK KOJA yaitu blok B. b. Prioritas utama rekomendasi perbaikan difokuskan pada hasil identifikasi waste yang paling dominan.

2. Tinjauan Teoritis

2.1 Konsep Seven Waste

Prinsip utama dari pendekatan lean adalah pengurangan atau eliminasi pemborosan. Pemborosan bisa diartikan juga sebagai aktivitas-aktivitas yang tidak memberikan nilai tambah bagi throughput perusahaan.

4

Ada tujuh tipe pemborosan (seven wastes) yang didentifikasikan oleh Shigeo Shingo (Hines & Taylor, 2000) yaitu:

a. Over Production

Merupakan kegiatan produksi yang terlalu banyak atau terlalu cepat yang menyebabkan terganggunya aliran informasi atau barang, dan inventori yang berlebih (Hines and Taylor, 2000).

b. Defect (Reject)

Merupakan pemborosan berupa kesalahan yang terjadi pada proses pengerjaan, permasalahan kualitas produk, atau rendahnya performansi dari pengiriman barang atau jasa (Hines and Taylor, 2000).

c. Unnecessary Inventory

Merupakan pemborosan yang berupa penyimpanan dan penundaan yang berlebihan dari informasi dan produk yang menimbulkan peningkatan biaya dan penurunan customer service (Hines and Taylor, 2000).

d. Inappropriate Processing

Merupakan pemborosan yang disebabkan oleh proses kerja yang dilaksanakan dengan menggunakan set peralatan, prosedur, atau sistem yang tidak sesuai dengan kapasitas dan kemampuan suatu operasi kerja (Hines and Taylor, 2000).

e. Excessive Transportation

Merupakan pemborosan yang berupa perpindahan yang berlebihan dari manusia, informasi dan barang yang mengakibatkan pemborosan waktu, usaha, dan biaya (Hines and Taylor, 2000).

5

Merupakan pemborosan yang berupa kondisi tidak aktifnya manusia, informasi, atau barang dalam periode yang lama yang menyebabkan aliran terganggu dan panjangnya lead

time (Hines and Taylor, 2000).

g. Unnecessary Motion

Merupakan pemborosan yang berupa kondisi buruknya organisasi tempat kerja yang menyebabkan rendahnya tingkat ergonomis didalamnya, seperti pergerakan bending atau

stretching yang berlebihan dan sering terjadinya kehilangan item-item tertentu (Hines and

Taylor, 2000).

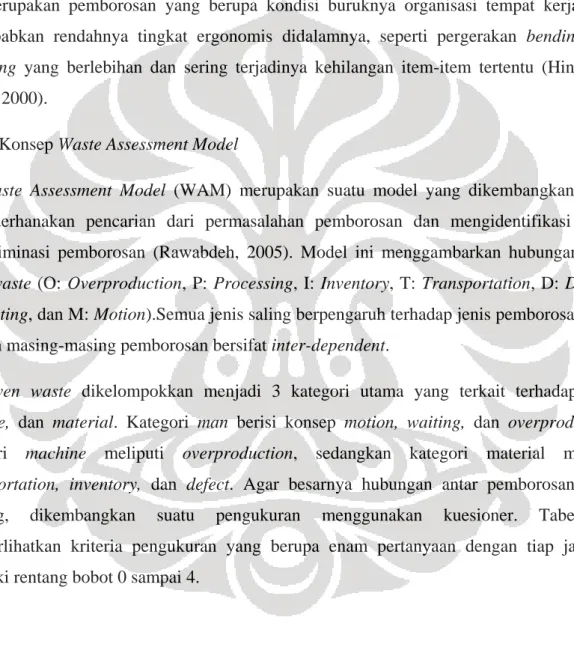

2.2 Konsep Waste Assessment Model

Waste Assessment Model (WAM) merupakan suatu model yang dikembangkan untuk

menyederhanakan pencarian dari permasalahan pemborosan dan mengidentifikasi untuk mengeliminasi pemborosan (Rawabdeh, 2005). Model ini menggambarkan hubungan antar

seven waste (O: Overproduction, P: Processing, I: Inventory, T: Transportation, D: Defects,

W: Waiting, dan M: Motion).Semua jenis saling berpengaruh terhadap jenis pemborosan yang lain dan masing-masing pemborosan bersifat inter-dependent.

Seven waste dikelompokkan menjadi 3 kategori utama yang terkait terhadap man, machine, dan material. Kategori man berisi konsep motion, waiting, dan overproduction.

Kategori machine meliputi overproduction, sedangkan kategori material meliputi

transprortation, inventory, dan defect. Agar besarnya hubungan antar pemborosan dapat

dihitung, dikembangkan suatu pengukuran menggunakan kuesioner. Tabel 2.1 memperlihatkan kriteria pengukuran yang berupa enam pertanyaan dengan tiap jawaban memiliki rentang bobot 0 sampai 4.

6

Hasil pembobotan dihitung dalam tabulasi dengan contoh pada tabel 2.2.

Tabel 2.2 Contoh tabulasi perhitungan keterkaitan antar pemborosan

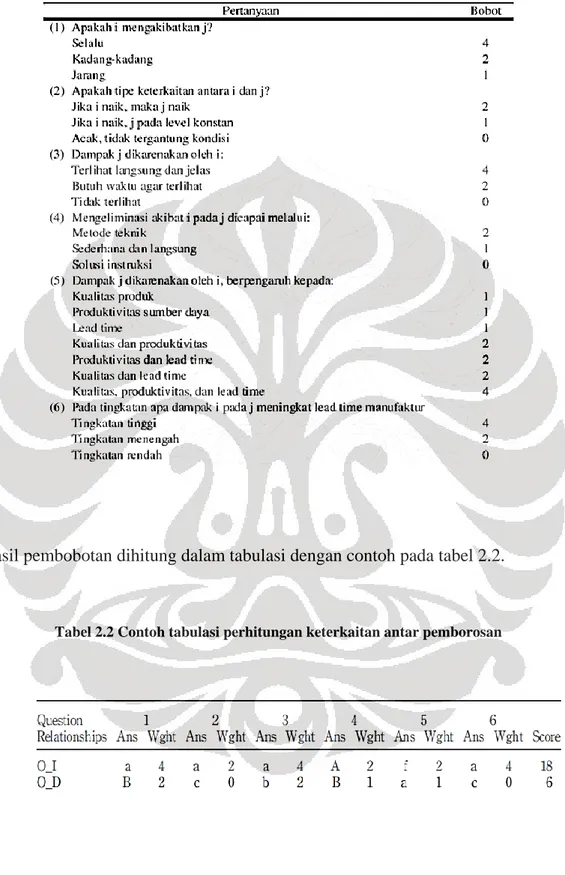

Berdasarkan hasil perhitungan didapatkan skor keterkaitan antar pemborosan yang kemudian dikonversikan kedalam simbol pada tabel 2.3.

7

Tabel 2.3 Konversi rentang skor keterkaitan antar pemborosan

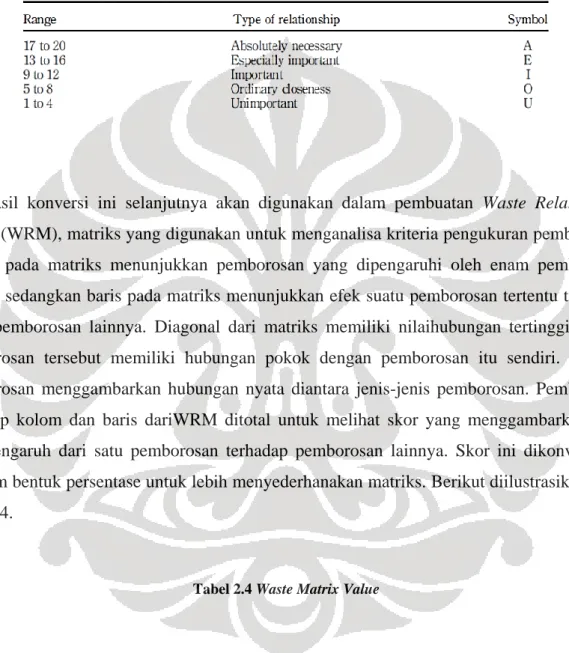

Hasil konversi ini selanjutnya akan digunakan dalam pembuatan Waste Relationship

Matrix (WRM), matriks yang digunakan untuk menganalisa kriteria pengukuran pemborosan.

Kolom pada matriks menunjukkan pemborosan yang dipengaruhi oleh enam pemborosan lainnya sedangkan baris pada matriks menunjukkan efek suatu pemborosan tertentu terhadap enam pemborosan lainnya. Diagonal dari matriks memiliki nilaihubungan tertinggi karena pemborosan tersebut memiliki hubungan pokok dengan pemborosan itu sendiri. Matriks pemborosan menggambarkan hubungan nyata diantara jenis-jenis pemborosan. Pembobotan dari tiap kolom dan baris dariWRM ditotal untuk melihat skor yang menggambarkan efek atau pengaruh dari satu pemborosan terhadap pemborosan lainnya. Skor ini dikonversikan kedalam bentuk persentase untuk lebih menyederhanakan matriks. Berikut diilustrasikan pada tabel 2.4.

8

2.3 Waste Assessment Questionnaire (WAQ)

Waste Assessment Questionnaire (WAQ) dibuat untuk mengidentifikasikan dan

mengalokasikan pemborosan yang terjadi pada lini produksi (Rawabdeh, 2005). Digunakan 68 pertanyaan pada kuesioner ini. Masing-masing pertanyaan merepresentasikan suatu sifat, suatu aktivitas atau suatu kondisi yang mungkin menimbulkan suatu jenis pemborosan tertentu. Tanda “From” pada beberapa pertanyaan memiliki arti bahwa pertanyaan tersebut menjelaskan jenis pemborosan yang ada saat ini yang dapat memicu munculnya jenis pemborosan lainnya berdasarkan WRM. Pertanyaan lainnya ditandai dengan tulisan “To”, yang berarti bahwa pertanyaan tersebut menjelaskan tiap jenis pemborosan yang ada saat ini bisa terjadi karena dipengaruhi jenis pemborosan lainnya. Masing-masing pertanyaan memiliki tiga pilihan jawaban dan masing-masing jawaban memiliki bobot 1, 0.5 atau 0. Pertanyaan-pertanyaan kuesioner dikategorikan kedalam empat kelompok yaitu man,

machine, material dan method dimana tiap pertanyaan berhubungan antara satu kategori

dengan kategori lainnya.

Peringkat akhir dari pemborosan tergantung pada kombinasi dari jawaban, karena dari hasil kuesioner nanti akan diproses dengan suatu algoritma yang terdiri dari beberapa langkah yang telah dikembangkan untuk menilai dan menentukan peringkat pemborosan yang ada. Ada 8 tahapan perhitungan skor pemborosan untuk mencapai hasil akhir berupa peringkat pemborosan.

9

1. Pengelompokkan dan penghitungan jumlah pertanyaan kuesioner berdasarkan catatan “From” dan “To” untuk masing-masing jenis pemborosan.

2. Pemberian bobot dari tiap pertanyaan berdasarkan WRM.

3. Peniadaan pengaruh variasi jumlah pertanyaan untuk masing-masing jenis pertanyaan dengan membagi masing-masing bobot dalam satu baris dengan jumlah pertanyaan yang dikelompokkan (Ni).

4. Penghitungan jumlah skor dari masing-masing kolom jenis pemborosan, dan frekuensi (Fj) dari munculnya nilai pada tiap kolom pemborosan dengan mengabaikan nilai 0 (nol).

5. Pemberian nilai dari hasil kuesioner (1, 0.5, atau 0) kedalam tiap bobot nilai di tabel dengan cara mengalikannya.

6. Penghitungan total skor untuk tiap nilai bobot pada kolom pemborosan dan frekuensi (fj) untuk nilai bobot pada kolom pemborosan dengan mengabaikan nilai 0 (nol).

7. Penghitungan indikator awal untuk tiap pemborosan (Yj). Indikator ini hanya berupa angka yang masih belum merepresentasikan bahwa tiap jenis pemborosan dipengaruhi jenis pemborosan lainnya.

8. Penghitungan nilai akhir faktor pemborosan(Yjfinal) dengan memasukkan faktor probabilitas pengaruh antar jenis pemborosan (Pj) yaitu perkalian persentase “From” dan “To” masing-masing pemborosan pada WRM. Kemudian mempersentasekan bentuk final

waste factor yang diperoleh sehingga bisa diketahui peringkat level masing-masing

pemborosan.

2.4 Konsep Value Stream Mapping (VSM)

Konsep Value Stream Mapping (VSM) adalah suatu alat yang ideal sebagai langkah awal

dalam melakukan proses perubahan untuk mendapatkan kondisi lean manufacturing dan lean entreprises (Goriwondo et al, 2011). VSM terdiri dari 2 tipe (Tilak et al), yaitu :

10

Merupakan konfigurasi value stream produk saat ini, menggunakan ikon dan terminologi spesifik untuk mengidentifikasi pemborosan dan area untuk perbaikan atau peningkatan (improvement).

b. Future state map

Merupakan cetak biru untuk transformasi lean yang diinginkan di masa yang akan datang.

Kedua tipe diatas mengindikasikan semua informasi penting terkait value stream produk seperti inventori dan cycle time yang akan membantu untuk membuat perbaikan yang nyata. Indeks pengukuran atau indikator performance dari VSM adalah kualitas, biaya, dan lead time (Wee, H.M and Simon Wu, 2009.

2.5 Value Stream Mapping Tools

Terdapat 7 macam detailed mapping tools yang paling umum digunakan (Hines and Rich, 1997), yaitu :

1. Process Activity Mapping (MAP)

Alat ini dipergunakan untuk mengidentifikasi produktivitas baik aliran informasi maupun aliran fisikdan lead tme, tidak hanya dalam ruang lingkup perusahaan maupun juga pada area lain dalam supply chain. Konsep dasar dari alat ini adalah memetakan setiap tahap aktivitas yang terjadi mulai dari operasi, transportasi, inspeksi, delay, dan storage, kemudian mengelompokkannya ke dalam tipe-tipe aktivitas yang ada mulai dari value adding activities (VA), necessary but non-value adding activities (NNVA), dan non-value adding activities (NVA). Tujuan dari pemetaan ini adalah untuk membantu memahami aliran proses, mengidentifikasikan adanya pemborosan, mengidentifikasikan apakah suatu proses dapat diatur kembali menjadi lebih efisien, serta mengidentifikasikan perbaikan aliran penambahan nilai.

11

Merupakan grafik yang menggambarkan hubungan antara lead time dan inventori pada jalur distribusi sehingga dapat diketahui adanya penurunan maupun peningkatan jumlah persediaan pada waktu distribusi pada tiap area supply chain. Dari fungsi yang diberikan, selanjutnya dapat digunakan sebagai bahan pertimbangan manajemen untuk menaksir kebutuhan stok apabila dikaitkan pencapaian lead time pendek dengan tujuan untuk memperbaiki dan mempertahankan tingkat pelayanan setiap jalur distribusi dengan biaya rendah.

3. Production Variety Funnel (PVF)

Merupakan pemetaan visual dengan memetakan jumlah variasi produk pada tiap tahapan proses. Alat ini dapat digunakan untuk mengidentifikasikan titik dimana sebuah produk diproses menjadi beberapa produk yang spesifik. Selain itu, alat ini juga dapat digunakan untuk menunjukkan area bottleneck pada desain proses untuk merencanakan perbaikan kebijakan inventori.

4. Quality Filter Mapping (QFM)

Merupakan alat yang digunakan untuk mengidentifikasi letak permasalahan cacat kualitas pada supply chain yang ada. Alat ini mampu menggambarkan tiga tipe cacat pada kualitas, yakni product defect (cacat fisik produk) yang lolos ke konsumen karena tidak berhasil diseleksi pada suatu proses inspeksi, scrap defect (cacat masih berada dalam internal perusahaan sehingga berhasil diseleksi dalam tahapan inspeksi), dan service defect (permasalahan yang dirasakan customer berkaitan dengan cacat kualitas pelayanan).

5. Demand Amplification Mapping (DAM)

Peta yang digunakan untuk memvisualisasikan perubahan permintaan disepanjang supply

chain. Permintaan yang ditransmisikan disepanjang supply chain melalui kebijakan inventori

dan order akan mengalami variasi yang semakin meningkat dalam setiap pergerakannya mulai dari downstream sampai dengan upstream. Dari informasi tersebut dapat digunakan dalam pengambilan keputusan dan analisa lebih lanjut baik untuk mengantisipasi adanya perubahan permintaan mengelola fluktuasi serta evaluasi kebijakan inventori.

12

6. Decision Point Analysis (DPA)

Menunjukkan berbagai pilihan sistem produksi yang berbeda, dengan trade off antara

lead time masing-masing pilihan dengan tingkat inventori yang diperlukan selama proses lead time. DPA merupakan titik dalam supply chain dimana permintaan aktual memberikan

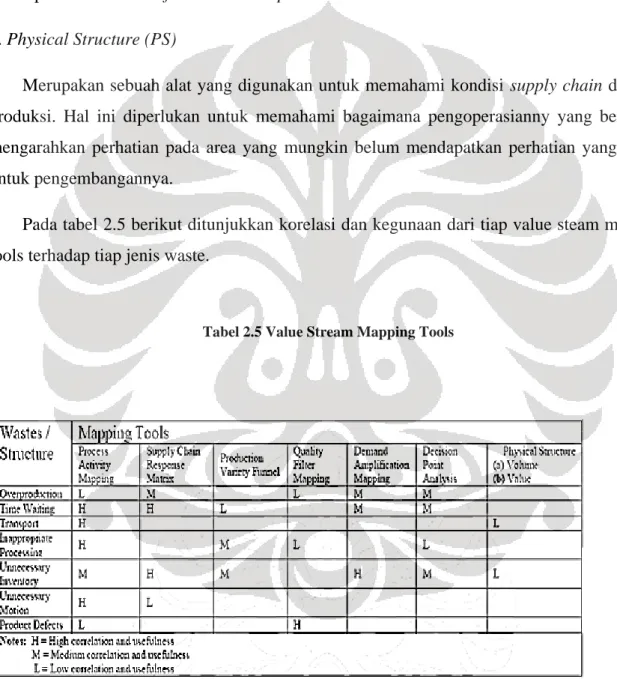

kesempatan untuk mem-forecast driven push. 7. Physical Structure (PS)

Merupakan sebuah alat yang digunakan untuk memahami kondisi supply chain di lantai produksi. Hal ini diperlukan untuk memahami bagaimana pengoperasianny yang bertujuan mengarahkan perhatian pada area yang mungkin belum mendapatkan perhatian yang cukup untuk pengembangannya.

Pada tabel 2.5 berikut ditunjukkan korelasi dan kegunaan dari tiap value steam mapping tools terhadap tiap jenis waste.

13

Catatan:

H → Faktor pengali = 9 M → Faktor pengali = 3

2.6 Konsep Value Stream Analysis Tools (VALSAT)

Value Strem Analysis Tools (VALSAT) adalah suatu metodologi dinamis untuk membuat

value stream yang efektif. Pendekatan VALSAT berasal dari pendekatan Quality Function

Deployment (QFD).

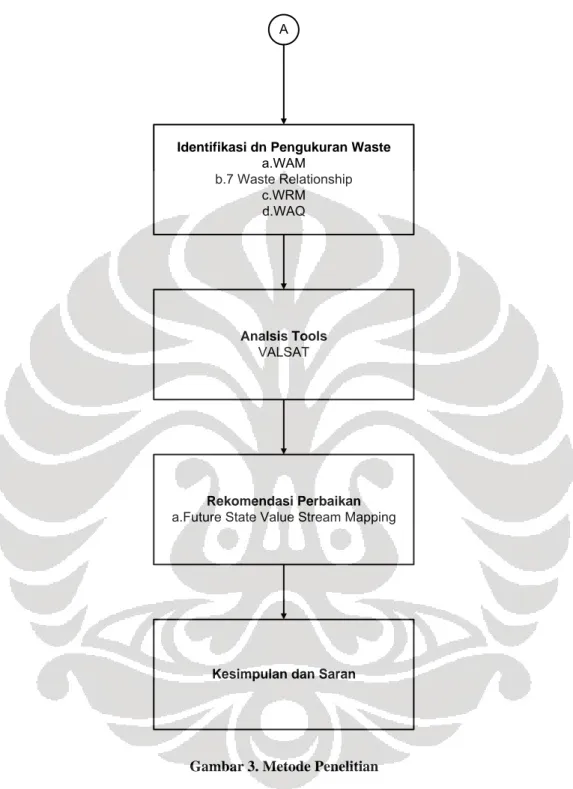

3. Metode Penelitian

Metode Penelitian merupakan kerangka berpikir yang dijadikan acuan agar proses penelitian berjalan sistematis dan terstruktur.

14

Studi Literatur

a.Konsep Proses Loading Petikemas b.Konsep lean

c.Konsep WAM d.Konsep VSM dan VALSAT

Survei Pendahuluan

Mengetahui secara aktual sistem dan proses loading pektikemas

Identifikasi dan Perumusan Masalah

a.Latar Belakang dan Identifikasi Masalah b.Tujuan Penelitian

Pengumpulan Data

a.Literatur dan Jurnal b.Profil Perusahaan dan Proses

Operasional

c.Wawancara, brainstorming, dan observasi

Membuat Current State Value Stream Mapping

a.Identifikasi aliran informasi ddan fisik b.Cycle time

15

Identifikasi dn Pengukuran Waste

a.WAM b.7 Waste Relationship c.WRM d.WAQ Analsis Tools VALSAT Rekomendasi Perbaikan

a.Future State Value Stream Mapping

Kesimpulan dan Saran

A

Gambar 3. Metode Penelitian

16

Hasil analisis dari pengolahan data yang telah dilakukan akan dijabarkan untuk selanjutnya digunakan sebagai dasar dalam pengembangan rekomendasi perbaikan pada proses loading.

4.1 Analisis Current State Value Stream mapping

Berdasarkan hasil observasi didapatkan bahwa proses aliran informasi sudah berjalan dengan jelas dan sangat baik. Berdasarkan aliran fisik, waktu yang dihabiskan di CY mencapai 62% terhadap keseluruhan cycle time

4.2 Analisis WasteAssessment Model (WAM)

Hasil assessment memaparkan bahwa pemborosan yang dominan dan sangat berpengaruh terhadap pemborosan lainnya adalah Excessive transportation yaitu memiliki bobot persentase sebesar 20.61%. Excessive transportation pada proses loading didefinisikan sebagai kegiatan pengangsuran petikemas di CY oleh RTG.

4.3 Analisis Value Stream Analysis Tools (VALSAT)

Dari peringkat tools pada VALSAT didapatkan bahwa tool yang paling cocok digunakan untuk menetukan rencana perbaikan selanjutnya adalah detail Process Activity

Mapping (PAM) yaitu sebesar 40.19%.

4.4 Analisis Process Activity Mapping (PAM)

Hasil dari PAM loading menyatakan bahwa total waktu yang dibutuhkan untuk memuat 1 petikemas ke kapal adalah 452 detik dengan VA sebesar 43%, NNVA 34%, dan NVA 23%.

5. Pembahasan

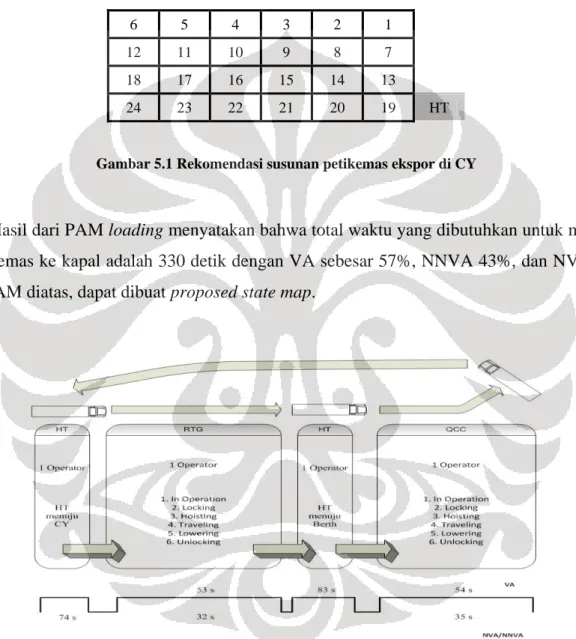

Rekomendasi yang diajukan yaitu menyediakan buffer area pada blok ekspor di CY. Dengan menyediakan buffer area di CY, petikemas dapat disusun di blok ekspor sesuai dengan posisi petikemas pada kapal. Sehingga petikemas yang akan ditangani lebih dulu, tidak terhalang oleh petikemas yang lain di CY dan tidak diperlukan proses pengangsuran.

17

Berikut adalah susunan petikemas bada blok ekspor yang direkomendasikan. Petikemas 1 adalah petikemas yang pertama ditangani, petikemas no2 adalah petikemas urutan kedua yang ditangani, dan selanjutnya.

6 5 4 3 2 1

12 11 10 9 8 7

18 17 16 15 14 13

24 23 22 21 20 19 HT

Gambar 5.1 Rekomendasi susunan petikemas ekspor di CY

Hasil dari PAM loading menyatakan bahwa total waktu yang dibutuhkan untuk memuat 1 petikemas ke kapal adalah 330 detik dengan VA sebesar 57%, NNVA 43%, dan NVA 0%. Dari PAM diatas, dapat dibuat proposed state map.

Gambar 5.2 proposed state map proses loading

18

Kesimpulan yang didapatkan dari penelitian ini adalah:

1. Waste terbesar pada proses loading yang diidentifikasi melalui Waste Assessment Model (WAM) adalah Excessive transportationyaitu kegiatan pengangsuran petikemas di blok ekspor CY oleh RTG dengan bobot persentase sebesar 20.61%.

2. Peringkat tool tertinggi yang didapatkan dari metode VALSAT adalah detail Process

Activity Mapping (PAM) dengan bobot persentase sebesar 40.19%.

3. Hasil dari PAM proses loading didapatkan VA sebesar 43%, NNVA 34%, dan NVA 23% total waktu yang dibutuhkan untuk memuat 1 petikemas ke kapal adalah 452 detik.

4. Inisiatif perbaikan untuk meningkatkan efisiensi proses loading dilakukan dengan cara menyediakan buffer area pada CY agar dapat dilakukan penyusunan petikemas di blok ekspor yang disesuaikan dengan urutan penanganan proses loading.

5. Apabila inisiatif perbaikan tersebut dilaksanakan maka total waktu yang dibutuhkan untuk memuat 1 petikemas ke kapal adalah 330 detik dengan VA sebesar 57%, NNVA 43%, dan NVA 0%.

7. Saran

Saran yang disampaikan untuk penelitian selanjutnya adalah:

1. Perhitungan aspek finansial sebaiknya dimasukkan dalam manfaat perbaikan dan dalam proses evaluasi perbaikan.

2. Dapat dilakukan pendalaman penelitian mengenai evaluasi perbaikan buffer area baik di CY maupun di berth.

19

Gasperz, Vincent (2007), Lean Six Sigma : For Manufacturing and Service Industries, edisi 1, Gramedia Pustaka

Hines, P., and D. Taylor. (2000), Going Lean, Lean Enterprise Research Center, Cardiff Busines School

Hines, P. And N. Rich (1997), “The Seven Value Stream Mapping Tools”, International Journal of Operational

Rawabdeh, I. (2005), “A model for the assessment of waste in job shop environments”, International Journal of Operations & Production Management, Vol.25 No. 8, pp. 800-822.

Mc Williams, Douglas L., and Edem G. Tetteh. (2008), “Value-Stream Mapping to Improve Productivity in Transmission Case Machining”, Proceedings of the 2008 Industrial Engineering Research Conference J. Fowler and S. Mason. Eds.

Tilak Minakshi, Eileen Van Aken, Tom McDonald, and Kannan Ravi, “Value Stream Mapping: A Review and Comparative Analysis of Recent Applications”.

Wee, H.M and Simon Wu. (2009), “Lean supply chain and its effect on product cost and quality: a case study on Ford Motor Company”, Supply Chain Management: An International Journal 14/5 (2009) 335-341.