Halaman …………

1

DESAIN - HOOD

Mata kuliah Ventilasi Industri-IKK.356

Latar Muhammad Arief, Ir, MSc

Dosen FKM, Peminatan Keselamatan dan Kesehatan Kerja Univ Esa Unggul

Disampaikan pada kuliah online

Halaman …………

2

I PENGATAR

Polutan yang dihasilkan atau dilepaskan dalam lingkungan tempat kerja dari hasil proses kerja industri harus ditangkap dan dapat diangkut ke perangkat pengendalian pencemaran udara.

Hood merupakan alat yang digunakan untuk menangkap kontaminan (gas atau partikel) dari

udara lingkungan kerja. . Sehingga melalui hood akan masuk sejumlah volume dari udara ambien

dalam jumlah yang signifikan ke dalam sistem (gambar.6.1.)

Gambar.1, yang mana kontaminan diisap dengan tekan isap dari dari fan, melalui ; hood, duct, dan di buang lewat stack .

Hood/kap berfungsi untuk menangkap atau

pengumpul

kontaminan di area tempat kerja akibat dari suatu proses kerja,Fungsi-fungsi hood berjalan dengan baik sangat dipengaruhi oleh kecepatan penangkapan, bentuk dari kontamian yang akan diserap, kecepatan slot, kapasitas kecepatan, kecepatan dalam pipa serta arah di mana kontaminan dilepaskan.

Untuk mempertahankan tingkat aliran udara yang diingikan melalui hood/kap, setelah

mengalir masuk ke dalam pipa akan

membentuk LAPIS BATAS dan tebalnya akan bertambah besar sepanjang pipa.

Pada suatu titik sepanjang garis tengah pipa, lapisan akan bertemu dan membentuk daerah yang terbentuk penuh di mana kecepatannya tidak berubah setelah melintasi titik tersebut. Jarak dari ujung masuk pipa ke titik pertemuan lapis batas tersebut dinamakan PANJANG KEMASUKAN

Gambar..1 Bentuk hood/kap

Untuk mengantisipasi hal-hal yang dikemukan diatas maka peranan hood dalam upaya peningakatan kecepatan penangkap sangat perlu diperhatikan, maka bentuk dan lokasi hood yang dipilih berdasarkan sumber sumber kontaminan (Mc Dermott,1987)

II. KARAKTERITIK KONTAMINAN

Kontaminan bersifat toksik atau korosif (seperti asap timah, kabut asam, uap pelarut).

Konsentrasi kontaminan tinggi.

Lokasi pekerja di sekitar emisi.

Emisi kontaminan setiap waktu atau kecepatan emisi berubah-ubah dalam selang waktu tertentu.

Durasi pekerja terekspos kontaminanAgar LEV dapat bekerja dengan baik , bila

Tidak boleh menghalangi atau merintangi masukan udara atau sumber udara pengganti.

Operasi dijalankan di sekitar fume hood atau area masukan udara.

Jangan memosisikan diri di antara sumber kontaminan dan masukan udara, karena dapat menjadikan diri terpapar kontaminan konsentrasi tinggi.

Halaman …………

3

Pastikan sistem ventilasi sesuai dengan material yang digunakan, sebagai contoh, fume

hoods tertentu harus digunakan untuk perchloric acid untuk mencegah terbentuknya

ledakan berbahaya di ductwork

LEV dibutuhkan saat:

1. Kontaminan bersifat toksik atau korosif (seperti asap timah, kabut asam, uap pelarut). 2. Konsentrasi kontaminan tinggi.

3. Lokasi pekerja di sekitar emisi.

4. Emisi kontaminan setiap waktu atau kecepatan emisi berubah-ubah terhadap waktu. 5. Durasi pekerja terekspos kontaminan panjang.

6. Kontaminan harus disaring keluar sebelum dilepaskan ke udara. 7. Proses mengeluarkan panas.

8. Perundang-undangan mengharuskan adanya ventilasi pembuangan gas. Sistem LEV sangat efektif, karena:

1. Meminimasi pekerja yang terpengaruh kontaminan.

2. Volume alat pembuangan gas kebih sedikit dari ventilasi biasa. 3. Kontaminan dapat dikumpulkan untuk pembuangan atau recovery.

4. Peralatan di lingkungan kerja terlindungi dari panas dan zat-zat kimia yang korosif.

2.1. Bahaya Pencemaran Logam Berat

Disebut logam berat berbahaya karena umumnya memiliki rapat massa tinggi dan sejumlah konsentrasi kecil dapat bersifat racun dan berbahaya.

Yang termasuk golongan logam berat adalah seluruh elemen logam kimia yang memiliki berat molekul tinggi. Merkuri atau raksa (Hg), kadmium (Cd), arsen (As), kromium (Cr), talium (Tl), dan timbal (Pb) adalah beberapa contoh logam berat berbahaya.

Logam berat merupakan komponen alami tanah. Elemen ini tidak dapat didegradasi maupun dihancurkan. Logam berat dapat masuk ke dalam tubuh manusia lewat makanan, air minum, atau melalui udara. Logam-logam berat seperti tembaga, selenium, atau seng dibutuhkan tubuh manusia untuk membantu kinerja metabolisme tubuh. Logam-logam tersebut berpotensi menjadi racun jika konsentrasi dalam tubuh tinggi.

Logam berat menjadi berbahaya disebabkan sistem bioakumulasi. Bioakumulasi berarti peningkatan konsentrasi unsur kimia tersebut dalam tubuh makhluk hidup sesuai piramida makanan. Akumulasi atau peningkatan konsentrasi logam berat di alam mengakibatkan konsentrasi logam berat di tubuh manusia adalah tertinggi.

Jumlah yang terakumulasi setara dengan jumlah logam berat yang tersimpan dalam tubuh ditambah jumlah yang diambil dari makanan, minuman, atau udara yang terhirup. Jumlah logam berat yang terakumulasi lebih cepat dibandingkan dengan jumlah yang terekskresi dan terdegradasi.

Sumber lain yang mengandung logam berat adalah gas timbal hasil pembakaran bensin bertimbal atau hasil pembakaran bahan bakar lain yang terkonsentrasi logam berat. Beberapa polutan utama logam berat adalah timbal (Pb), merkuri (Hg), kadmium (Cd), dan arsen (As). Timbal (Pb), banyak ditemukan pada tambahan bensin yaitu tetraethyl lead (TEL) dan hasil pembakarannya, baterai, cat, beberapa insektisida, asap rokok, serta limbah industri.

Pada asap rokok ditemukan timbal sekira 0,017-0,98 mikrogram/rokok. Timbal dapat masuk ke tubuh manusia melalui absorpsi timbal pada sayuran, akibat asap hasil pembakaran TEL yang diabsorpsi kulit dan dihirup, serta air minum yang terkontaminasi timbal organik atau ion timbal. Fisik timbal sangat mirip dengan kalsium, sehingga timbal dapat masuk ke peredaran darah dan sel saraf menggantikan kalsium.

Adanya timbal dalam peredaran darah dan dalam otak mengakibatkan berbagai gangguan fungsi jaringan dan metabolisme. Gangguan mulai dari sintesis haemoglobin darah, gangguan pada ginjal, sistem reproduksi, penyakit akut atau kronik sistem syaraf, serta gangguan fungsi paru-paru. Riset di negara Inggris menyebutkan IQ seorang anak kecil dapat menurun dua poin jika terdapat 10-20 myugram/dl dalam darah. Menurut lembaga kesehatan di Inggris, keracunan kronik dapat terjadi pada anak-anak jika terdapat lebih dari 1,4 mikromol timbal per liter darah.

Halaman …………

4

Kadmium (Cd), salah satu unsur kimia ini banyak digunakan sebagai lapisan tahan korosi pada baja atau plastik, pewarna, alat-alat elektronik, serta baterai nikel/kadmium. Akumulasi kadmium dalam waktu yang lama pada tubuh manusia mengakibatkan berbagai disfungsi organ dan metabolisme. Konsentrasi tinggi logam ini dapat menghalangi kerja paru-paru, bahkan mengakibatkan kanker paru-paru.Kadmiun juga dapat merusak tulang (osteomalacia, osteoporosis) pada manusia dan hewan. Sejumlah tertentu metal ini meningkatkan tekanan darah serta mengakibatkan myocardium pada hewan, meski tidak ditemukan data adanya kasus penyakit tersebut pada manusia. Setiap hari manusia rata-rata menghirup 0,15 myugram timbal dari udara dan meminum 15 g timbal dari perairan. Menghisap sebanyak 20 rokok sehari setara dengan menghirup 2-45 g kadmium, di mana level konsentrasi timbal pada tiap jenis rokok sangat beragam.

Merkuri (Hg), adalah satu-satunya logam yang berwujud cair ada suhu ruang. Merkuri, baik logam maupun metil merkuri (CH3Hg+), biasanya masuk tubuh manusia lewat pencernaan. Bisa dari ikan, kerang, udang, maupun perairan yang terkontaminasi. Namun bila dalam bentuk logam, biasanya sebagian besar bisa disekresikan. Sisanya akan menumpuk di ginjal dan sistem saraf, yang suatu saat akan mengganggu bila akumulasinya makin banyak.

Merkuri dalam bentuk logam tidak begitu berbahaya, karena hanya 15% yang bisa terserap tubuh manusia. Tetapi begitu terpapar ke alam, ia bisa teroksidasi menjadi metil merkuri dalam suasana asam. Dalam bentuk metil merkuri, sebagian besar akan berakumulasi di otak. Karena penyerapannya besar, dalam waktu singkat bisa menyebabkan berbagai gangguan. Mulai dari rusaknya keseimbangan, tidak bisa berkonsentrasi, tuli, dan berbagai gangguan lain seperti yang terjadi pada kasus Minamata.

Merkuri yang terisap lewat udara akan berdampak akut atau dapat terakumulasi dan terbawa ke organ-organ tubuh lainnya, menyebabkan bronkitis, sampai rusaknya paru-paru. Pada keracunan merkuri tingkat awal, pasien merasa mulutnya kebal sehingga tidak peka terhadap rasa dan suhu, hidung tidak peka bau, mudah lelah, dan sering sakit kepala.

Jika terjadi akumulasi yang lebih dapat berakibat pada degenerasi sel-sel saraf di otak kecil yang menguasai koordinasi saraf, gangguan pada luas pandang, degenerasi pada sarung selaput saraf dan bagian dari otak kecil. Menurut Speciality Laboratories, Santa Monica, kadar aman untuk merkuri adalah 5,0 mikrogram per liter.

Sedangkan beberapa logam seperti seng, kromium, besi, mangan, dan tembaga diperlukan tubuh dalam konsentrasi kecil, tetapi dapat menjadi racun dalam jumlah besar. Logam dapat menumpuk dalam tubuh melalui makanan, air, udara, atau absorpsi langsung melewati kulit. Ketika logam berat sudah masuk dalam tubuh, elemen ini akan menggantikan tempat mineral-mineral lain yang dibutuhkan tubuh seperti seng, tembaga, magnesium, dan kalsium, dan unsur logam berat tersebut akan beredar dalam sistem fungsi organ. Kemungkinan utama yang mengalami keracunan logam berat adalah penduduk dan karyawan di wilayah sekitar industri, pabrik farmasi, pabrik kimia, pertambangan, serta pertanian yang banyak menggunakan insektisida.

Untuk partikel kontaminan yang besar dan berat, maka hood harus diletakkan pada posisi tepat gambar.2, yang mengambarkan cara penepatan hood yang tepat pada lokasi yang tepat , kecuali gambar .2.b, biasanya memberikan proteksi kebakaran

Halaman …………

5

GOOD (a)

BAD (b) Gambar 2 Effective of Specific Grafity

III. TIPE HOOD

Kecepatan aliran udara pada permukaan hood/kap atau bukaan inlet harus cukup untuk menangkap kontaminan kedalam saluran yang menuju ke hood.

Gambar.3 Enclosure & Operator/equipment Interface

Penempatan hood/kap yang tepat seperti terlihat pada gambar .3.a sebelah kanan, yang mana tidak memberikan kesempatan kontaminan keluar dari conveyor, dan sebelah kiri kontaminan keluar dari conveyor melewati sisi hood.

Halaman …………

6

Penempatan hood seharusnya diltekatan searah dengan arah aliran udara dan diatas zona pernapasan pekerja, gambar.3.bKecepatan hood udara diukur secara tidak langsung dengan mengukur tekanan udara di ductwork sistem. Tekanan di dalam sistem eshaust agak negatif dibandingkan dengan tekanan di luar sistem dan diukur dalam satuan yang disebut "inci air". Tekanan negatif ini bervariasi melalui sistem dan biasanya diukur untuk menentukan seberapa baik sistem berfungsi.

Hood memiliki tiga jenis yaitu ; enclosure, canopy hoods, dan capturing hoods . Berikut

adalah penjelasan tentang ketiga jenis hood.

3.1. Enlosure hoods

Jenis hood ini di desain dengan bentuk memagari seluruh proses . Jenis hood ini juga di desain untuk menyediakan face velocity (rerata kecepatan udara menuju hood sepanjang permukaan daerah terbuka) antara 100 sampai 200 ft/menit

.

Gambar .4 Enclosure hood, pada ruang laboratrium

Meskipun penutup kap memberikan kontrol yang terbaik, mereka sering tidak layak, karena mereka akan mengganggu pekerjaan yang dilakukan oleh karyawan. Dalam kasus tersebut, menangkap sebuah exhaust hood hanya dapat terletak dekat sumber kontaminan. Jenis ini hood "menjangkau" untuk menangkap banyak kontaminan seperti vacuum cleaner menyedot debu dari lantai.

3.2. Capturing Hoods

Capturing hood merupakan alat tangkap yang digunakan untuk menghisap udara dengan

kecepatan udara yang cukup tinggi untuk menangkap kontaminan di udara yang terdapat disekitar hood

Alat ini ini tidak hanya digunakan pada kontaminan yang dilepaskan searah dengan

hood, tetapi juga pada kontaminan yang dilepaskan oleh sumber dengan arah yang berlawanan

dari aliran hisap hood. Kecepatan tangkap minimum pada capturing hood bernilai antara 50 sampai 100 ft/menit (untuk kontaminan yang memiliki kecepatan lepas ke udara yang rendah) harus dipenuhi sehingga dapat menjangkau jarak terjauh dari hood.

Namun desain kecepatan tangkap minimum bisa mencapai 500 sampai 1000 ft/menit bila kontaminan dilepaskan ke udara dengan kecepatan tinggi dengan aliran udara turbulen.

Pada jenis capturing hoods, kecepatan tangkapan pada jarak tertentu dari hood dapat dinyatakan sebagai face velocity dari hood, dengan hubungan yang berdasarkan pada geometri dari hood dan jarak dari muka hood

Halaman …………

7

Dalam melakukan pengendalian pada partikulat, kecepatan hood berdasarkan pada udara standar (densitas = 0.075 lb/ft3).Untuk udara yang memiliki densitas lebih rendah, Debit volumetrik udara harus ditingkatkan untuk menjaga aliran massa yang konstan dari udara menuju hood

Gambar .5.. Capturing hood

3.3. Canopy Hoods

Gambar.6. Canopy hoods

Jenis hood ini merupakan jenis yang umum yang digunakan sebagai alat penghisap udara pada tangki pembakaran yang terbuka.

Canopy hoods umumnya digunakan untuk menghisap udara yang panas (uap pembakaran), atau untuk menurunkan nilai kelembaban yang terlalu tinggi pada suatu area tertentu. Namun alat ini juga memiliki beberapa batasan.

Contohnya, canopy hoods memiliki aliran udara yang lebih rendah dibandingkan pada capturing

hoods, dan juga canopy hoods tidak dapat

digunakan untuk menghisap kontaminan dari sumber yang tidak mengalami pemanasan

Dari tiga jenis hood yaitu ; enclosure, canopy hoods, dan capturing hoods, maka pada gambar.7. berukut ini akan ditampilkan bentuk dan tipe hood serta besarnya aliran udara

Halaman …………

8

Gambar. .7. Sumber, American Conference of Governmental Industrial Hygienists (ACGIH) 1988, Figure HOOD TYPES 3-11, Industrial Ventilation : A Manual of Recommended Practice, 23rd Edition. Copyright 1988

IV. HOOD DESAIN

berbeda-Halaman …………

9

beda, namun pada dasarnya memiliki konsep dan tujuan yang sama yaitu bagaimana hood yang dirancang dengan pendimensian tersebut dapat menghisap sejumlah kontaminan dalam volume, kecepatan dan luas area tertentu. Perencanaan hood ini didasarkan atas kontrol terhadap ketiga komponen tersebut.Volume atau tekanan udara yang diperlukan oleh hood tergantung pada: bentuk, jenis dan ukuran hood, kecepatan tangkapan yang diperlukan, jarak hood terhadap sumber kontaminan, dan suhu aliran exhaust kontaminan. Mengacu pada beberapa variabel, persamaan untuk memperkirakan volume exhaust yang diperlukan, didasarkan atas data empiris untuk satu jenis khusus hood.

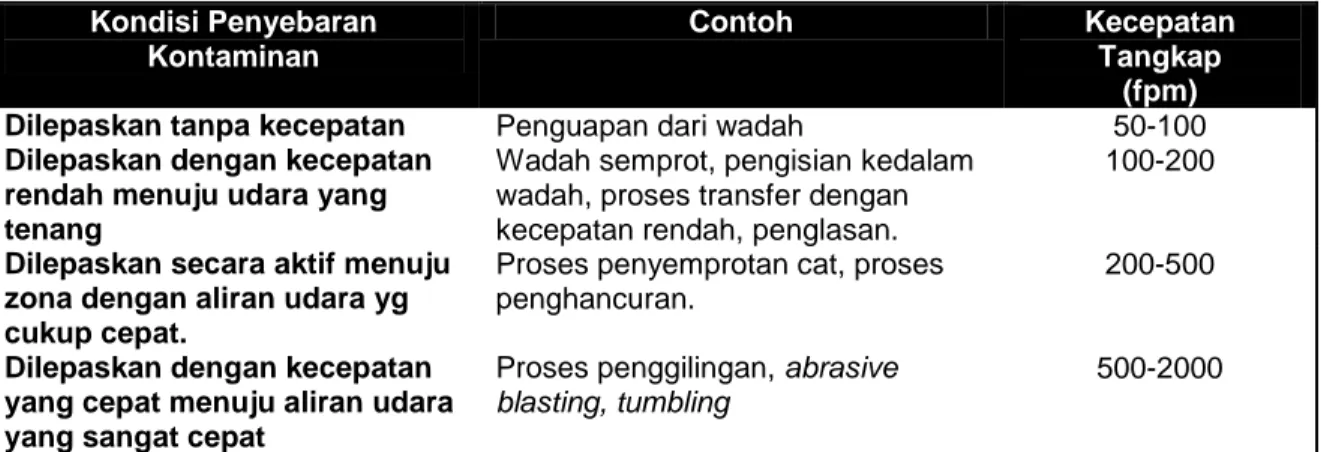

Kecepatan tangkapan adalah kecepatan yang diperlukan pada berbagai titik untuk membelokkan aliran udara yang berlawanan arah dan menangkap udara yang mengandung kontaminan. Tabel-1, menunjukkan kecepatan tangkapan untuk berbagai proses.

Tabel -1 .Kecepatan Penangkapan dalam Berbagai Proses

Kondisi Penyebaran Kontaminan

Contoh Kecepatan

Tangkap (fpm)

Dilepaskan tanpa kecepatan Penguapan dari wadah 50-100

Dilepaskan dengan kecepatan rendah menuju udara yang tenang

Wadah semprot, pengisian kedalam wadah, proses transfer dengan kecepatan rendah, penglasan.

100-200

Dilepaskan secara aktif menuju zona dengan aliran udara yg cukup cepat.

Proses penyemprotan cat, proses penghancuran.

200-500

Dilepaskan dengan kecepatan yang cepat menuju aliran udara yang sangat cepat

Proses penggilingan, abrasive

blasting, tumbling

500-2000

Sumber : Danielson 1973

Dasar dari persamaan untuk mendesain hood dimulai dari kasus sederhana, yaitu udara mengalir ke suatu circular hood atau duct. Dari studi yang dilakukan oleh Dalle Valle dan lainnya, bentuk aliran udara yang masuk ke hood seperti digambarkan pada Gambar .8 dan Gambar .9 berikut ini.

Halaman …………

10

garis kecepatan konstan. Garis yang menuju ke hood merupakan streamlines dan menggambarkan arah alirannya.

Dua hal utama penting digambarkan pada gambar 6.8.Pertama penurunan kecepatan yang cepat terjadi dengan peningkatan jarak dari permukaan

hood. Sehingga makin dekat hood ke dalam sumber, makin efektif dan efisien tangkapan

polutannya. Kedua, udara mengalir masuk dari semua arah, berarti makin besar udara masuk yang diperluikan

.

Flanges dapat digunakan untuk mengeliminasi dorongan udara dari area yang tidakmengandung polutan.

Gambar .9. menunjukkan efek penambahan flange pada kontur dan streamlines. Dalam banyak kasus diperkirakan bahwa flange dapat menurunkan kebutuhan aliran udara sebesar 25% dan membutuhkan tidak lebih dari 6 inci tambahan dari masukan hood.

Persamaan desain sistem hood berikut ini diklasifikasikan menurut bentuk hood. Semua persamaan digunakan untuk aliran kontaminan dengan suhu rendah kecuali telah ditentukan.

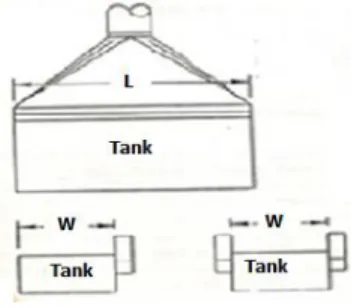

4.1. Canopy Hood

Perancangan hood untuk jenis circular canopy hoods , dengan jarak rendah, memiliki perhitungan aliran udara sebagai berikut :

Qh = 4.7 (Dh)

2.33(ΔT)0.417 ……….(.1)

Dimana ;

Qh = aliran exhaust hood (cfm)

Dh = diameter hood (ft)

ΔT = perbedaan temperatur antara sumber panas dengan udara ambient,°F

Perhitungan aliran udara untuk jenis rectangular canopy hoods , dengan jarak rendah adalah,

Qh = 6.2 L (W)

1.33(ΔT)0.417

………..(.2)

Dimana ;

L = panjang dari hood,ft W = lebar dari hood, ft

Dengan kriteria desain, bahwa dimensi L dan W harus dilebihkan 1 sampai 2 ft dari dimensi sumber.

4.2. Enclosure Hood

Dalam perancangan Enclosure hood, jenis hood ini dirancang dalam bentuk booth, sehingga dapat dihitung besar Q untuk setiap hood dengan menggunakan rumus:

Q = V . A . Fs (.3)

Dimana ;

Q = aliran udara (cfm) V = capture velocity (fpm)

A = luas bukaan hood yang di desain (ft2)

Halaman …………

11

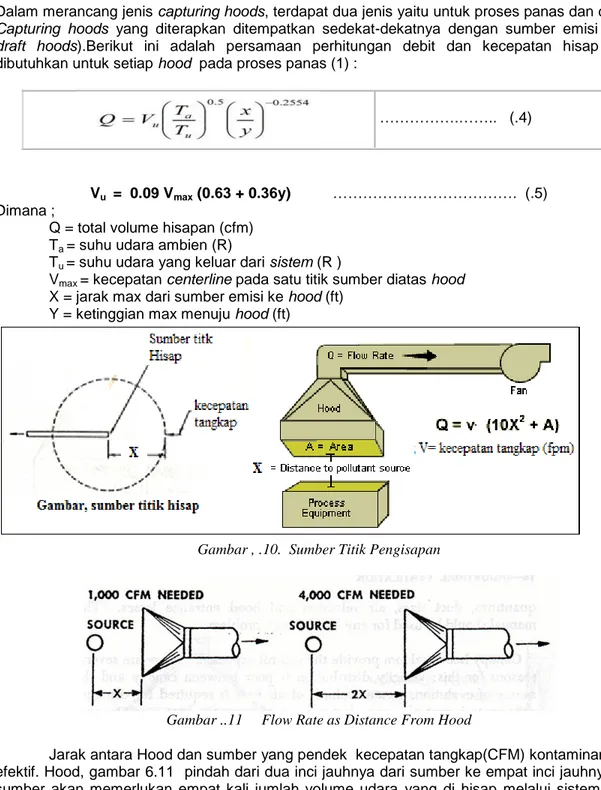

4.3. Capturing HoodsDalam merancang jenis capturing hoods, terdapat dua jenis yaitu untuk proses panas dan dingin.

Capturing hoods yang diterapkan ditempatkan sedekat-dekatnya dengan sumber emisi (side-draft hoods).Berikut ini adalah persamaan perhitungan debit dan kecepatan hisap yang

dibutuhkan untuk setiap hood pada proses panas (1) :

……….…….. (.4)

Vu = 0.09 Vmax (0.63 + 0.36y) ………. (.5)

Dimana ;

Q = total volume hisapan (cfm) Ta = suhu udara ambien (R)

Tu = suhu udara yang keluar dari sistem (R )

Vmax = kecepatan centerline pada satu titik sumber diatas hood

X = jarak max dari sumber emisi ke hood (ft) Y = ketinggian max menuju hood (ft)

Gambar , .10. Sumber Titik Pengisapan

Gambar ..11 Flow Rate as Distance From Hood

Jarak antara Hood dan sumber yang pendek kecepatan tangkap(CFM) kontaminan lebih efektif. Hood, gambar 6.11 pindah dari dua inci jauhnya dari sumber ke empat inci jauhnya dari sumber akan memerlukan empat kali jumlah volume udara yang di hisap melalui sistem untuk memberikan gelar yang sama ambil. . Menambahkan mengarah ke tepi

Perhitungan debit untuk proses dingin dinyatakan dengan persamaan berikut ini:

Q = V.A ……….. (6) Q = V (10 X2 + Af) ……… (7)

Halaman …………

12

Dimana :Q = debit hisapan hood (cfm) V = kecepatan tangkap (fpm) X = jarak axis (ft)

(Catatan : persamaan hanya dapat digunakan untuk jarak X yang terbatas, yaitu dengan jarak X max = 1,5 D)

Af = area bukaan hood, ft 2

D = diameter bukaan hood/sisi terpanjang hood persegi, ft A = Area hisapan

Gambar .12 Lokasi titik terjauh (null point)

Penentuan titik terjauh dari sumber ditentukan berdasarkan null point dari

sumber yang dapat dilihat pada

Gambar.12

Gambar .13 Konfigurasi bentuk aliran simetris pada hood

Dalam mendesain capturing hood untuk proses dingin terdapat analisis simetris yang dapat diterapkan dalam perhitungan kebutuhan debit yang harus dipenuhi oleh

sistem.seperti yang tampak pada

Gambar.13 berikut ini,

Berdasarkan gambar diatas dimana sumber berada tepat ditengah bukaan hood, dapat dilihat pada gambar diatas dapat dilihat bahwa garis bagi yang membagi hood secara serupa menunjukkan, bahwa area yang perlu untuk dikendalikan cukup diambil setengah dari keseluruhan area yang dikendalikan Karena apabila salah satu area telah terkendali, otomatis bagian yang lainnya telah dikendalikan juga.

Sehingga persamaan (6.6) dapat dimodifikasi menjadi:

Ac = {(10X 2

+ 2Af)/2} = 5X 2

+ Af ………. (8)

Secara umum untuk hood yang dapat mengaplikasikan persamaan (6.7) dapat dibagi menjadi n

hood, dimana keseluruhan hood memiliki pola aliran yang sama dan simetri. Hasil perhitungan ini

sangat berguna pada percabangan hood yang mengontrol suatu area tertentu, yang dinyatakan dengan persamaan:

Ac = {(10X2 + nAf)/n} = (10X2/n) + Af ……n = 1,2,3… ……… (.9)

Q = V (10X2 + n*Af)/n ……….……… (.10)

Sebelum merancang hood perlu diketahui informasi mengenai karakteritik partikulat, jenis kontaminan, posisi ergonomic pekerja, dan leteratur yang mendukung desain hood.

Halaman …………

13

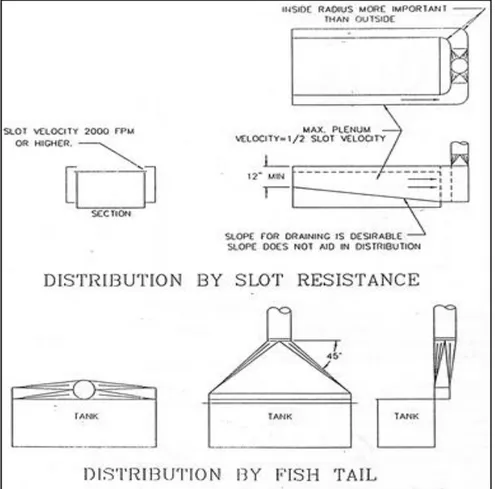

Pada gambar ; 14, 15,16, 17 dan 18, memperlihat bermacam bentuk aliran udara dankecepatan tangkap serta besar debit hisapan hood.

Gamba .14, Flow Capture/Velocity

Sumber : American Conference of Governmental Industrial Hygienists (ACGIH) 1988, Figure 3-9 Flow Capture/Velocity Industrial Ventilation : A Manual of Recommended Practice, 23rd Edition. Copyright 1988

Halaman …………

14

Gambar.15 Flow Capture/Velocity :

Sumber : American Conference of Governmental Industrial Hygienists (ACGIH) 1988, Figure 3-8 Flow Capture/Velocity Industrial Ventilation : A Manual of Recommended Practice, 23rd Edition. Copyright 1988

Pada gambar debit aliran udara yang dibutuhkan pada hood tergantung dari luas permukaan dan jarak antar sumbuh tengah sumber dengan mulut hood

Halaman …………

15

Gambar.16 Flow Capture/Velocity

Sumber : American Conference of Governmental Industrial Hygienists (ACGIH) 1988, Figure 3-10 Flow/ Capture Velocity Industrial Ventilation : A Manual of Recommended Practice, 23rd Edition. Copyright 1988

Halaman …………

16

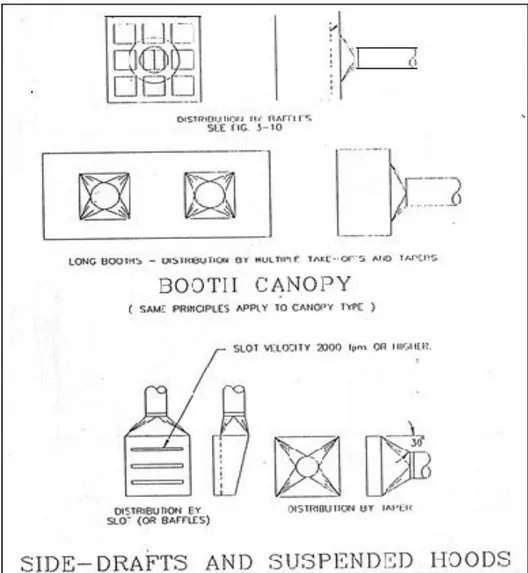

Gambar .17 Flow Capture/Velocity

Sumber : American Conference of Governmental Industrial Hygienists (ACGIH) 1988, Figure 3-12 Distribution Techniques Industrial Ventilation : A Manual of Recommended Practice, 23rd Edition. Copyright 1988

Halaman …………

17

Gambar .18, Flow Capture/Velocity

Sumber : American Conference of Governmental Industrial Hygienists (ACGIH) 1988, Figure 3-13 Distribution Techniques Industrial Ventilation : A Manual of Recommended Practice, 23rd Edition. Copyright 1988

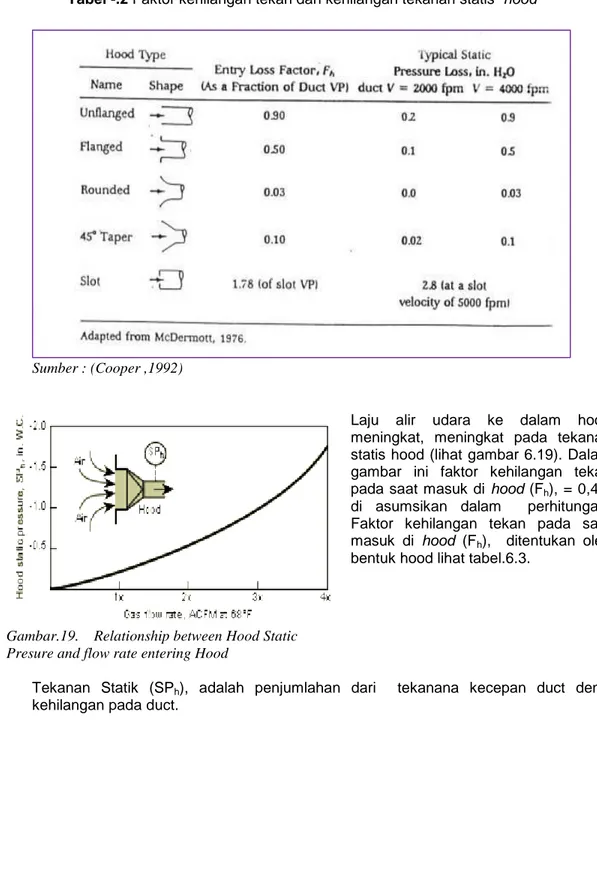

V. KEHILANGAN TEKANAN PADA HOOD

Kehilangan tekanan yang terjadi pada hood sangat berhubungan dengan ukuran hood, bentuk dan kecepatan udara pada duct yang meninggalkan hood. Kehilangan tekanan ini sangat berhubungan dengan tekanan kecepatan (VP) yang akan meningkat seiring dengan meningkatnya kecepatan aliran. Kehilangan tekanan statis (SP) terjadi akibat turbulensi yang terjadi selama udara masuk kedalam hood, hal ini berhubungan dengan tekanan kecepatan udara di duct karena adanya faktor kehilangan tekan pada saat masuk di hood (Fh), yang

Halaman …………

18

Tabel -.2 Faktor kehilangan tekan dan kehilangan tekanan statis hoodSumber : (Cooper ,1992)

Gambar.19. Relationship between Hood Static Presure and flow rate entering Hood

Laju alir udara ke dalam hood meningkat, meningkat pada tekanan statis hood (lihat gambar 6.19). Dalam gambar ini faktor kehilangan tekan pada saat masuk di hood (Fh), = 0,49,

di asumsikan dalam perhitungan. Faktor kehilangan tekan pada saat masuk di hood (Fh), ditentukan oleh

bentuk hood lihat tabel.6.3.

Tekanan Statik (SPh), adalah penjumlahan dari tekanana kecepan duct dengan

Halaman …………

19

Tabel. -.3. Faktor kehilangan tekan pada saat masuk di hood (Fh)/hood entri loss faktorSumber, American Conference of Governmental Industrial Hygienists (ACGIH) 1988, Figure HOOD

TYPES 3-11, Industrial Ventilation : A Manual of Recommended Practice, 23rd Edition. Copyright 1988

Catatan,

Pada baris 3 kolom 3, dan baris 5 kolom 3, see figure 5-15, dalam tulisan ini pada gambar 6.22. halaman …. 5.1. Bentuk Hood Sederhana

Pada gambar 6.20, yang dituangkan dalam persamaan 6.11 di bawah ini sangat berguna selama desain awal sistem local exhaut ventilasi/ventilasi setempat untuk menentukan tekana statis hood

Halaman …………

20

dan dilanjutkan dengan tekanan sistem secara keseluruhan.Gambar .20. Contoh sederhana dari Hood

Sebagaimana ditunjukkan dalam gambar 6.20,dan persamaan 6.11, tekanan statis hood ditentukan oleh dua hal yaitu ;: (i) tekanan kecepatan dari duc/system pemipaan, dan (ii) Kehilangangn entri loss hood/transition loss,yaitu kehilangan yang terjadi antara hood dengan duct (lihat gambar.6.20)

Maka untuk menghitung pada Hood Static Pressure (SPh) adalah,

SPh = VPd + hed ... (11)

Dimana :

SPh = Tekanan Statis Hood/Hood Static Pressure, in wg

H ed = Entri loss, diambal pada gambar.6.22 (ACGIH figure 5-15, p.5-30) , = Fh * VPd

VPd = Tekanan kecepatan dari pipa/Duct velocity pressure, in Wg

Contoh soal, Bila diketahui,

Kecepatan Permukaan/Face Velocity (Vf) = Q/Aface = 250 fpm

Kecapatan dari pipa/Duct Velocity (Vd) = Q/Aface = 2.000 fpm

VPd = (Vd/4005) 2

= 0,56 in wg

Fh = 0,25 diambil gambar 6.22 (ACGIH figure 5-15, p.5-30)

SPh = hed + VPd

= (0,25 * 0,56) + 0,56 = 0,70 in wg

Gambar..21 Kehilangan ganda

Pada gambar.6.21, tekanan statis hood (SPh),dipengaruhi oleh kecepatan slot (slot velocity

dan kehilangan dari slot (slot entry loss), Kehilangangn entri loss hood/transition loss,yaitu kehilangan yang terjadi antara hood dengan duct Maka untuk menghitung pada Hood Static Pressure (SPh) adalah terjadi kehilangan ganda,

sperti pada persamaan.6.11 ditambah kehilangan dari slot/slot entry loss, lihat persamaan 6.12

Halaman …………

21

5.2. Studi KasusContoh :

Bila diketahui : Slot velocity = 2,000 fpm VPs = 0,25 in wg

hes = VPs hes ,yaitu kehilanagn pada slot/ slot entry loss

Duct velocity = 3.500 fpm VPd = 0,76 in wg hed = 0,25 VPd SPh = hes + hed + VPd = 1.78(0.25) + 0.25(0.76) + 0,76 = 1.40 in wg

Gambar. .22, Hood Entry Loss Factors

Sumber : American Conference of Governmental Industrial Hygienists (ACGIH) 1988, Figure 5-15- Hood Rntry Loss Factors Industrial Ventilation : A Manual of Recommended Practice, 23rd Edition. Copyright 1988

VI. PEMELIHAN PERANCANGAN SISTIM VENTILASI INDUSTRI 6.1. Pertimbangan Desain

Untuk mempertimbangkan apakah suatu tipe sistim ventilasi lokal akan diproduksi maka ada beberapa kriteria yang harus diperhatikan, yaitu :

Halaman …………

22

kontaminan di lingkungan tempat kerja Dapatkah perancangan sistim ventilasi industri tersebut menguntungkan secara ekonomis, diperusahaan

Efek yang akan ditimbulkan oleh fasilitas pada fasilitas lain

Apakah perancangan sistim ventilasi industri tersebut akan mampu meningkatkan image perusahaan dalam melaksanan program-program keselamatan dan kesehatan kerja Faktor yang berperan dalam perancangan sistim ventilasi industri, yang komponennya terdiri dari ; hood, duct, air cleaning devis, fan, dan stack dengan mempertimbangan seberapa besar debet aliran udara yang diperlukan untuk menangkap kontaminan dari sumbernya sehingga dapat menentukan hasil perancangan sistim ventilasi industri.

6.2. Persyaratan Pemelihan Acuan

American Conference of Govermental Industrial Hygienis (ACGIH ) Industrial Ventilation: A Manual of Recommended Practice for Operation and Maintenance

Pedoman dalam mengatur persyaratan perancangan sistim ventilasi industri, yaitu :

Standar American Conference of Govermental Industrial Hygienis (ACGIH),dengan mengunakan VELOCITY PRESSURE METHOD CALCULATION SHEET

6.3 Prosedur Perancangan

Dalam perancangan sistim ventilasi industri adalah menggunakan metode desain “ perhitungan kecepatan tekanan” atau Velocity Pressure Method Calculation Shee, dan dari hasil perhitungan untuk mengetahui distribusi debit aliran uadara atau volume flow rate, kecepatan aliran dalam

duct, kecepatan aliran dalam slot, tekanan ststis solt SPs, tekanan statis hood SPh, tekanan statis

duct SPd, dan qumulatif tekanan ststis, Fan SP dan Fan TP. Untuk mendapatkan data rancangan

dilakukan pengamatan langsung pada ruang kerja dan lingkungan pabrik, atau contoh data-data yang tersedia ;

Tahapan-tahapan perhitungan perancangan adalah sebagai berikut :

Langkah pertama ; Aliran udara/ Volumetric Flowrate; Pada persamaan, dalam cfm (kaki kubik per menit),

Q = V*A

V = adalah kecepatan udara, dalam fpm (kaki per menit)

A = adalah duct area luas bebas dari bukaan inlet ( Cross-Sectional Area) ft2 .

Dari data diatas untuk menghitung besarnya aliran udara/flow rate di gunakan rumus : Q = volume ruang x generation rate x K

TLV

Q = (5.880*200)/60 * 2 = 19.600 cfm 2

Contoh bila di ketahui,

Volume ruang (8 x 7 x 3 = 168 m3) Volume ruang = 5.880 ft3

Halaman …………

23

Generation rate = 200 fiber/cc/60 menitFaktor K = 2

Maka, Volumetric flow rate, --- Q = 19.600 cfm Langkah kedua ; adalah menentukan diameter duct = dc

Diameter duct yang dirancang sangat bergantung pada debit gas perencanaan dan kecepatan minimum transport. Dalam perancangan duct, duct sirkular lebih sering digunakan daripada duct rectangular, dan diameter duct dihitung dengan membagi debit desain dengan kecepatan minimum duct, luas penampang resultan kemudian dikonversikan menjadi diameter duct terbaik. Ukuran duct harus disesuaikan dengan keberadaanya di pasaran .

Contoh , misalnya ditentukan diameter duct --- dc = 26 in (diketahui)

Langkah ketiga ; adalah menghitung luas bukaan hood yang di desain= A , ft2 A = 1/4 (dc/12) 2 = 3,14/4 (26/12)2 = 3,6870 sq.ft Dimana, dc = 26 in dikonversikan ke feet----dc =26/12 ft

Maka, duct area luas bebas dari bukaan inlet,--- A = 3,6870 ft2 .

Langakah keempat; adalah mnghitung kecepatan duct actual/Actual Duct Velocity=.V, dari persamaan (3.3) Q = V*A, V=Q/A, V=(19600/3,6870) = 5.316 fpm Dimana, Q = 19.600 cfm A = 3,6870 sq.ft

Maka, kecepatan duct actual,---- V= 5.316 fpm (dihitung)

Dalam perancangan sistem ventilasi industri, kecepatan dalam setiap duct tidak boleh lebih besar dari 6.000 fpm karena dapat menimbulkan bising/noise ditempat kerja.

Perhitungan diatas memenuhi persyaratan standar.

Langkah kelimah; yaitu menghitung kecepatan tekan pada duct VPd, dalam in WG

Kecepatan tekanan pada pipa (VPd), dalam persamaan (3.5) sebagai berikut :

VPd =

(

)

= 1,7618 in WGDimana,

V = 5.316 fpm

Maka, Kecepatan tekanan duct—VPd = 1.7618 in WG (dihitung)

Langkah keenam; adalah menentukan kecepatan aliran dalam slot /Slot Velocity Vs

kecepatan Slot--- misalnya diketahui Vs = 400 fpm

Langkah ketujuh; Mengitung Tekanan kecepatan Slot VPs ,dalam inWG, dengan menggunkan

rumus persamaan (3.5) VPs = (Vs/4005) 2 VPs = (400/4005) 2 = 0,0100 in WG Dimana –Vs = 400 fpm

Halaman …………

24

Maka tekanan kecepatan --- VPs = 0,0100 in WGLangkah kedelapan; yaitu menentukan Slot loss coeficien

Slot loss coeficien---fig.5-15 atau Chap.10 atau

dalam tulisan ini pada gambar 6.22,bagian-6. halaman , Koefisien kehilangan pada Slot sebesar 1,78 (diambil dalam tabel)

Langkah kesembilan; adalah menghitung kehilangan yang di slot dalam rancangan dipakai istilah Slot loss per VP, sedangkan acceleration factor atau faktor percepatan diambil dalam perancangan sistem ventilasi lokal diambil bilangan 0 atau 1

Slot loss per VP, dihitung dengan menggunakan rumus , Slot loss per VP = Slot Loss koefisien +Acceleration Factor

= 1,78 + 0 = 1,78 Dimana

Slot Loss koefisien = 1,78 --- ditentukan dalam perancangan Acceleration Factor = 0

Maka, kehilangan yang terjadi Slot adalah sebesar 1,78

Langkah kesepuluh ; Untuk menghitung tekanan statis slot atau Slot Statik Presure SPs dalam

in WG, digunakan rumus sebagai berikut :

Slot Statik Presure SPs = Slot Velocity Pressure * Slot loss

SPs = VPs * Slot loss = 0,0100 * 1,78 =0,0178 Dimana, Slot loss = 1,78 VPs = 0,0100 in WG

Maka tekanan statis slot---SPs adalah sebesar 0,0178 in WG

Langkah kesebelas; Duct Entry Loss Factor fig.5-15 or Chap.10

Duct Entry Loss Factor---fig.5-15 atau Chap.10 atau dalam tulisan ini pada gambar 6.22,bagian-6. halaman , Faktor kehilangan pada Duct sebesar 0,250 (diambil dalam tabel)

Langkah kedua belas; Duct Entry Loss per VP

Duct entry loss per VP, dihitung dengan menggunakan rumus , Duct entry loss per VP = Duct entry loss factor + Acceleration factor

Duct entry loss per VP= 0,250 + 1 = 1,250 Dimana ,

Acceleration factor = 1 (Acceleration factor diambil bilangan 0 atau 1) Langkah ketiga belas; adalah menghitung kehilangan di duct atau Duct Entry Loss,

Duct Entry Loss, dihitung dengan menggunakan rumus Duct Entry Loss = Duct Velocity Pressure * Duct Entry Loss per VP Duct Entry Loss = VP * Duct entry loss per VP

Halaman …………

25

= 2,202 in WGMaka kehilanagn pada duct sebesar 2,202 in WG

Langkah keempat belas; adalah menghitung tekan statis hood atau Hood Static Pressure, SPh

Maka untuk menghitung tekanan statis hood (SPh) adalah diambil dari

persamaan (6.12) SPh = hes + hed + VPd

Dimana :

VPd = Tekanan kecepatan dari duct = 1,7618 in Wg

H ed = Entri loss, diambal pada gambar.6.22 (ACGIH fig, 5-15, p.5-30) ,

= Fh * VPd =0,250 * 1,7618 = 0,44045

hes = kehilanagn pada slot, Slot Loss koefisien = 1,78 gbar.6.22 (ACGIH fig 5-15,

p.5-30) hes = 1,78 VPs dihitung VPs = 0,0100 in WG hes = 1,78 VPs = 1,78 * 0.0100 = 0,0178 SPh = hes + hed + VPd = 0,0178 + 0.44045 + 1,7618 = 2.220

Maka, Tekanan Statis Hood, SPh = 2,220 in WG

Langkah ke limah belas; Menentukan panjang lurus duct atau Straight Duct Length, dalam ft Diketahui panjang lurus duct = 7 ft

Langkah ke enam belas; Friction Factor (Hf)

Untuk mendapatkan besarnya bilangan Friction Factor (Hf),didapatkan persamaan(3.20) dibawah ini ;

H

f=

Hf =0,0307{(5.3160,533/19.6000,612) =0,0070 Dimana,

kecepatan duct actual,---- V= 5.316 fpm Aliran udara ---Q=19.600 cfm Langkah ke tujuh belas; Friction Los per VP,

Friction Los per VP, dihitung dengan rumus

Friction Los per VP = Straight Duct Length * Friction Factor (Hf)

= 7 * 0.0070 = 0,0491 Dimana,

panjang lurus duct = 7 ft Friction Factor (Hf) = 0,0070

Maka Friction Los per VP adalah sebesar = 0,0491

Langkah ke delapan belas; Menghitung Elbow Loss per VP, dengan rumus Elbow Loss per VP = No.of 900 Elbow * loss Factor

= 1* 0,24 = 0,2400 Contoh dalam perancangan,

Halaman …………

26

Elbow Koefisien = 0,24 (ACGIH, figure 5-16)Langkah ke sembilan belas; Entry loss per VP

Entry loss per VP= No. of Branch Entries * loss factor Entry loss per VP = 1* 0,28

= 0,28 Contoh dalam perancangan,

Branch Entri = 1 (bilangan 0 atau 1)

Entry Loss coefisien = 0,28 (ACGIH, figure 5-17) Langkah ke dua puluh; Duct Loss per VP,

Dihitung dengan rumus ,

Duct Loss per VP = Friction Los per VP + Elbow Loss per VP + Special Fitting Loss Factor Duct Loss per VP = 0,0491 + 0,280

= 0,5691 Dimana ,

Friction Los per VP = 0,0491 Elbow Loss per VP = 0,280 Maka Duct Loss per VP = 0,5961 Langkah ke dua puluh satu; Duct Loss

Duct Loss = Duct Velocity Pressure * Duct Loss per VP = 1,7618 * 0,5961

= 1,0027 Dimana,

Tekanan kecepatan duct – VPd = 1,7618

Duct Loss per VP--- 0,5961

Maka kehilangan pada pipa sebesar 1,0027 Langkah ke dua puluh dua; Duct SP Loss,

Duct SP Loss = Hood Static Pressure + Duct Loss Duct SP Loss = 2.220 + 1,0027

= 3,223 in WG Dimana ,

Tekanan statis Hood/ Hood Static Pressure---2.220 in WG Duct Loss/ kehilangan pada pipa ---1,0027 Kumulatif Tekanan Statis = 3, 223 in WG

6.4. Metode Velocity Pressure Method Calculation Sheet

Dari tahapan-tahapan perhitungan perancangan dari langkah ke satu sampi dengan langkah ke dua puluh dua dengan berpedoman pada “Standar American Conference of Govermental Industrial Hygienis (ACGIH),dengan mengunakan VELOCITY PRESSURE METHOD CALCULATION SHEET”, adalah sebagai berikut :

Halaman …………

27

Plant Name: ____________________________CONTOH SOAL Elevation: _________ Date: 25 April 2013Location: _______________________________ Temp: ____________ Drawing #.:___________ Department: ____________________________+ Factor: ___________ Designer: _____________

1 Duct Segment Identification A-C B-C C - D D D - E E E- F 2 Target Volume Flowrate, Q = V*A- Chap 10 cfm 19600.0 19600.0 19600.0 19600.0 19600.0 196000 19600.0 3 Min. Transport Velocity, V Chap 10 fpm 3500 3500

4 Maximum Duct Diameter (D= ((4*144*Q)/(pi*V))inches0.5) 26.00 26.00 28.00 A 29.00 30.00 5 Selected Duct Diameter inches 26.00 26.00 28.00 I 29.00 30.00 6 Duct Area (pi*(D/12)2/4) sq. ft 3.6870 3.6870 4.2761 R 4.5869 4.9087 7 Actual Duct Velocity fpm 5316.0 5316.0 4583.7 4273.0 3992.9 8 Duct Velocity Pres, VP = (V/4005)2 "wg 1.7618 1.7618 1.3098 C 1.1383 0.9940

9 H Maximum Slot Area = (2/11) sq ft L

O Slot area selected sq ft E F

11 O S Slot Velocity, Vs Chap 10 fpm 400.00 400.00 A

12 D L Slot Velocity Pres, VPs=(Vs/4005)2 "wg 0.0100 0.0100 N A 13 O Slot Loss Coefficient, Chap 10, Chap 3 1.78 1.78 E

14 T Acceleration Factor 0 or 1 0 0 R N

15 S S Slot Loss per VP (13+14) 1.78 1.78 16 U Slot Static Pressure (12*15) "wg 0.0178 0.0178

17 C Duct Entry Loss Factor Fig 5-15,or Chap 10 0.250 0.250 0.250 0.250 0.250

18 T Acceleration Factor (1 at hoods) 1 or 0 1 1 1 1 1

19 I Duct Entry Loss per VP (17 + 18) 1.25 1.25 1.25 1.25 1.25 20 O Duct Entry Loss (8 * 19) "wg 2.202 2.202 1.637 1.423 1.242

21 N Other Losses "wg 0.400

22 Hood Static Pressure SPh (16+20+21) "wg 2.220 2.220 1.637 0.400 1.423

23 Straight Duct Length ft 7.0 9.0 7.0 8.0 13.0

24 Friction Factor (Hf) 0.0070 0.0070 0.0065 0.0062 0.0060 25 Friction Loss per VP (23 * 24) 0.0491 0.0631 0.0454 0.0500 0.0783

26 No. of 90 degree Elbows 1.00 0.18 0.44 0.18 0.18

27 Elbow Loss Coefficient (Bottom of Page) 0.24 0.24 0.24 0.24 0.24 28 Elbow Loss per VP (26*Loss Factor)(bottom of page) 0.2400 0.0432 0.1056 0.0432 0.0432 29 No. of Branch Entries ( 1 or 0) 1.00 1.00 1.00 1.00 1.00

30 Entry Loss Coefficient 0.28 0.28 0.28 0.28 0.28

31 Entry Loss per VP (29*Loss Factor) (Branch) 0.28 0.28 0.28 0.28 0.28 32 Special Fittings Loss Factors

33 Duct Loss per VP (25 + 28 + 31 + 32) 0.5691 0.3863 0.4310 0.3732 0.4015

34 Duct Loss (8*33) 1.0027 0.6806 0.5645 0.4248 0.3991

35 Duct SP Loss (22 + 34) 3.223 2.901 2.202 0.400 1.848 0.399 36 Other Losses

37 Cumulative Static Pressure "wg -3.223 -2.901 -2.202 -2.602 -4.450 4.849 38 Governing Static Pressure (at TO location) "wg

39 Corrected Volumetric Flowrate cfm 40 Corrected Velocity fpm 41 Corrected Velocity Pressure "wg 42 Resultant Velocity Pressure "wg

Velocity Pressure Method Calculation Sheet

Halaman …………

28

Daftar Pusataka,

American Conference of Governmental Industrial Hygienists (ACGIH®), 1998

Industrial Ventilation : A Manual of Recommended Practice, 23rd Edition. Copyright 1988. Reprinted with permission

American Conference of Governmental Industrial Hygienists (ACGIH®), 2007

Industrial Ventilation: A Manual of Recommended Practice for Design, 26th Edition Feb 1, 2007 - 680 pages

Barbara A. Plog, National Safety Council, 1999

Fundamentals of Industrial Hygiene Study Guide and Answer Book National Safety Council, 1999-356 pages

Stoecker, W. 1968

Design of Industrial Ventilation Systems. 5th ed. Industrial Press, New York. 3.. Principles for Air

Conditioning Practice. Industrial Press, New York. 4. DallaValle, J. M. 1952. Exhaust Hoods, 2nd ed. Industrial Press, New York ...

William A. Burgess, Michael J. Ellenbecker, Robert D. Treitman 0 Reviews. 2004

Ventilation for Control of the Work Environment, John Wiley & Sons, Jul 12, 2004 - Science - 575 pages

Robert Jennings Heinsohn 1991

Industrial Ventilation: Engineering Principles Wiley, Feb 6, 1991 - Technology & Engineering - 720 pages

Wesley Chester Lincoln Hemeon, D. J. Burton0 Reviews, 1998,

Hemeon's Plant and Process Ventilation Lewis Publishers, Jul 1, 1998 - Architecture - 388 pages John Leslie Alden ,2007

Design of industrial exhaust systems - University of Wisconsin – Madison 252 pages Wesley Chester Lincoln Hemeon, 2007