METODE

RISK ASSESSMENT CODE

(

RAC

) UNTUK

PERANGKINGAN

HAZARD

DAN PENGUKURAN TINGKAT

IMPLEMENTASI SISTEM MANAJEMEN KESELAMATAN,

KESEHATAN KERJA & LINDUNGAN LINGKUNGAN

(SMK3LL) PADA UPMS IV PERTAMINA SEMARANG

Oleh :

AKHMAD SYAKHRONI, ST

IRWAN SUKENDAR, ST, MT

DIBIAYAI DIPA (DAFTAR ISIAN PELAKSANAAN ANGGARAN)

NOMOR : 0145.0/023-04.0/-/2008

DIREKTORAT JENDERAL PERGURUAN TINGGI

DEPARTEMEN PENDIDIKAN NASIONAL

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS ISLAM SULTAN AGUNG SEMARANG

NOVEMBER, 2008

LAPORAN PENELITIAN DOSEN MUDA

HALAMAN PENGESAHAI{ LAPORAI{ PENELITIAN DOSEN MI]DA

2.

1.

a. Judul Penelitianb. Bidang Ilmu Penelitian Ketua Peneliti

a. Nama Lengkap

b. Jenis Kelamin

c. NIK

d. Golon ganl Pangkatl

e.

Jabatanf.

Fakult as I .IurusanJumlah Anggota Peneliti a. Nama Anggota Peneliti 1 Lokasi Penelitian

Kerjasama dengan Institusi Lain

a.

Nama Institusib.

Alamatc.

Telepon/FaxlE-mail Jangka Waktu PenelitianBiaya

etahui :

nologi Industri

Metode Risk Assessment Code (RAC) untuk

Perangkingan Hazard

dan

Pengukuran Tingkat Implementasi Sistem Manajemen Keselam atan, Keseh atanKerja

&,

Lindungan Lingkungan(SMK3LL) Pada [Jpms IV Pertamina Semarang Teknologi

Akhmad Syakhroni, ST. Laki-laki

21060303 1

III Al Penata Muda Asisten Ahli

Teknologi Industri / Teknik Industri I

Irwan Sukendar, ST, MT

Instalasi Pengapon lJpms IV Pertamina Semar ang

8 bulan

Rp 10.000.000,00 (Sepuluh Juta Rupiah)

Semarzfrg, 10 November 2008 Ketua Peneliti Akhmad Slzakhroni. ST NrK. 21060303 1 litia 02910t4 a J. 4. 5. 6. t. uj "a t

ii

RINGKASAN DAN SUMMARY

Pertamina merupakan salah satu perusahaan yang memiliki tingkat resiko kecelakaan kerja yang tinggi Oleh karena itu Pertamina melalui Departemen LK3 telah memiliki program untuk mencegah terjadinya kecelakaan kerja dengan menyusun kebijakan pelaksanaan program Keselamatan, Kesehatan Kerja dan Lindungan Lingkungan (K3LL) untuk mencegah dan mengurangi terjadinya kecelakaan kerja, serta menciptakan tempat kerja yang aman. Untuk mengetahui tingkat efektifitas pelaksanaan program K3LL perlu dilakukan evaluasi terhadap pelaksanaannya. Evaluasi terhadap aktivitas di lingkungan kerja harus dilakukan oleh Pertamina.

UPms IV Pertamina berkewajiban dalam mengukur, memantau dan mengevaluasi kinerja keselamatan dan kesehatan kerja. Penelitian ini mencoba untuk mengukur tingkat keberhasilan implementasi SMK3LL.

Pengukuran tingkat kinerja implementasi SMK3LL ini dilakukan di lokasi kerja yaitu Instalasi Pengapon. Data pengukuran ditunjang data risk assessment dan data kecelakaan kerja yang terjadi selama tahun 2007. Hasil penelitian ini menunjukan pencapaian tingkat implementasi program SMK3LL di Instalasi Pengapon berada pada level kuning yatu hati-hati. Kondisi ini berarti pihak LK3 Unit harus memperbaiki dan meningkatkan kinerjanya ke level hijau yaitu aman dan nyaman dengan cara melakukan pembenahan dan peningkatan kinerja pada elemen-elemen SMK3LL.

Kata kunci : Keselamatan, pengukuran kinerja, kecelakaan, risk assessment, Pertamina Upms IV Semarang

iii PRAKATA

Assalamualaikum Wr. Wb

Puji dan syukur kami panjatkan ke hadirat Allah SWT yang telah melimpahkan kekuatan, rahmat, dan hidayahnya sehingga atas perkenanNya kami bisa menyelesaikan Laporan Penelitian Dosen Muda ini tepat waktu.

Penelitian Dosen Muda ini didanai oleh Direktorat Jenderal Pendidikan Tinggi Pendidikan Nasional Tahun2008, yang sangat membantu dosen dalam melakukan penelitian sebagai tugasnya dalam mengamalkan Tri Dharma perguruan tinggi. Hasil penelitian ini diharapkan dapat ditinjaklanjuti untuk diadakan penelitian lebih lanjut, sehingga dapat memberikan kontribusi yang nyata terhadap masyarakat sekitarnya khusunya dunia industri, terutama Pertamina sendiri. Kami berharap agar hasil penelitian ini dapat memberikan manfaat dan dapat dijadikan alternatif untuk mengatasi salah satu kendala tentang pentingnya keselamatan dan kesehatan kerja dan lindungan lingkungan yang ada dalam industri.

Akhirnya Tim peneliti mengucapakan banyak terimakasih yang sebesar-besarnya kepada semua pihak yang telah membantu dan memberikan dorongan dalam melakukan kegiatan penelitian ini. Saran dan kritik sangat kami harapkan , mengingat penelitian ini masih jauh dari nilai sempurna.

Semarang, November 2008

iv DAFTAR ISI

HALAMAN PENGESAHAN ... i

A. LAPORAN HASIL PENELITIAN RINGKASAN DAN SUMMARY ... ii

PRAKATA ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... viii

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 2

1.3 Pembatasan Masalah ... 3

1.4 Sistematika Penulisan ... 3

BAB II TINJAUAN PUSTAKA 2.1 Sejarah Undang-undang Keselamatan dan Kesehatan Kerja ... 5

2.2 Definisi Kecelakaan dan Hazard ... 5

2.3 Peraturan Perundangan K3LL ... 6

2.4 Perhitungan Tingkat Implementasi ... 7

2.5 Perhitungan Tingkat Kecelakaan ... 7

2.6 Metode Perangkingan Sumber Bahaya (Hazard) ... 10

BAB III TUJUAN DAN MANFAAT PENELITIAN ... 16

BAB IV METODOLOGI PENELITIAN 4.1 Tahap Identifikasi Masalah ... 17

4.2 Tahap Pengukuran Implementasi SMK3LL ... 18

4.3 Tahap Perangkingan Hazards ... 20

4.4 Tahap Analisa dan Interpretasi ... 20

4.5 Tahap Penarikan Kesimpulan ... 20

BAB V HASIL DAN PEMBAHASAN 5.1 Pengumpulan Data ... 22

v

5.2 Pengolahan Data ... 26 5.3 Analisa dan Pembahasan ... 33 5.4 Usulan Prosedur dan Identifikasi Bahaya & Penilaian Resiko ... 35 BAB VI KESIMPULAN DAN SARAN

6.1 Kesimpulan ... 41 6.2 Saran ... 42 DAFTAR PUSTAKA

LAMPIRAN

B. DRAFT ARTIKEL ILMIAH

vi

DAFTAR TABEL

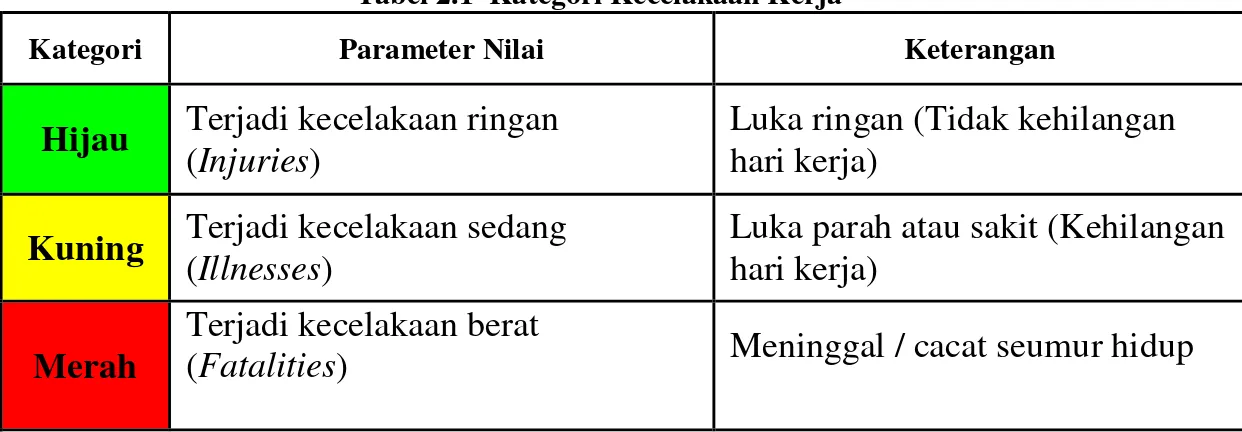

Tabel 2.1 Kategori Kecelakaan Kerja ... 10

Tabel 2.2 Tabel Tingkat Implementasi - Kecelakaan ... 10

Tabel 2.3 Deskripsi Kategori 10 Skala Hazards di Tempat Kerja ... 13

Tabel 2.4 Pengkodean Risk Assesment ... 14

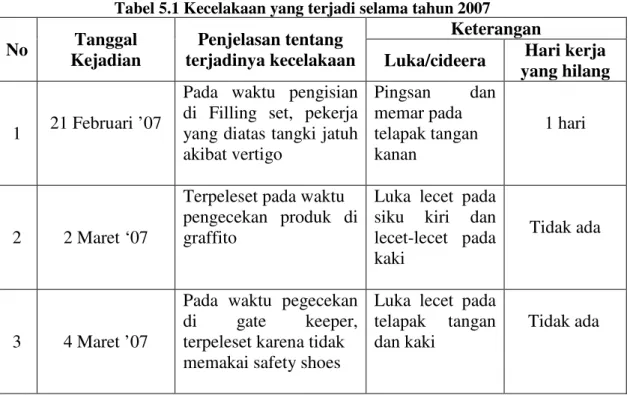

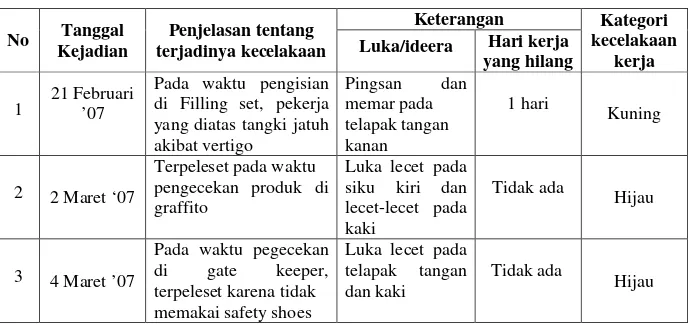

Tabel 5.1 Kecelakaan yang terjadi selama tahun 2007 ... 23

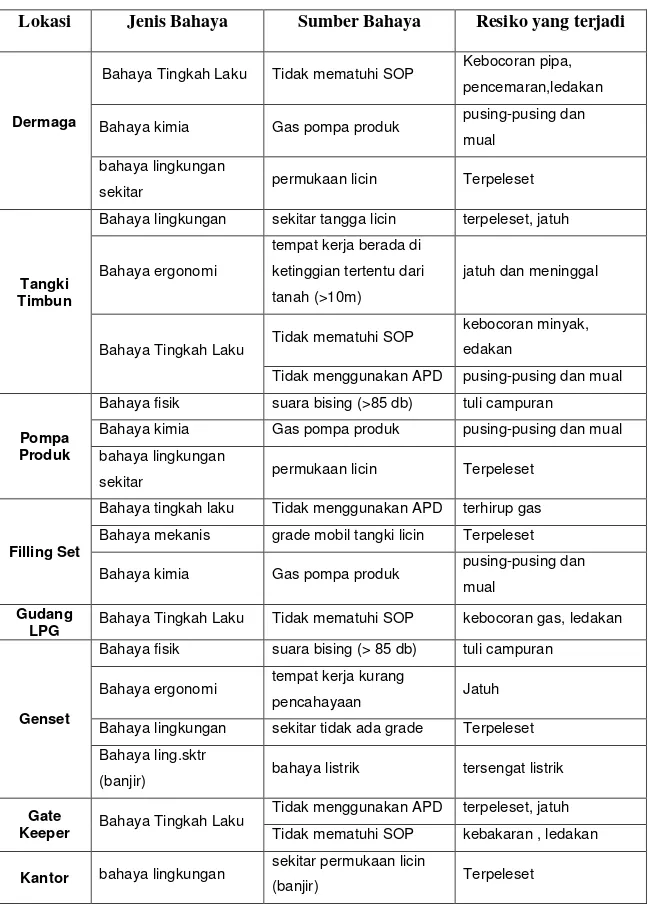

Tabel 5.2 Sumber-sumber Bahaya (Hazards) di Instalasi Pengapon ... 24

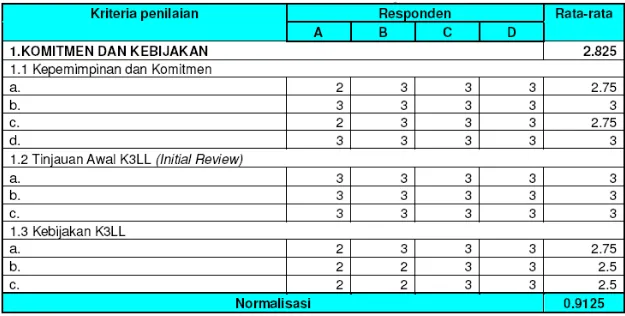

Tabel 5.3 Data Penilaian Komitmen dan Kebijakan ... 27

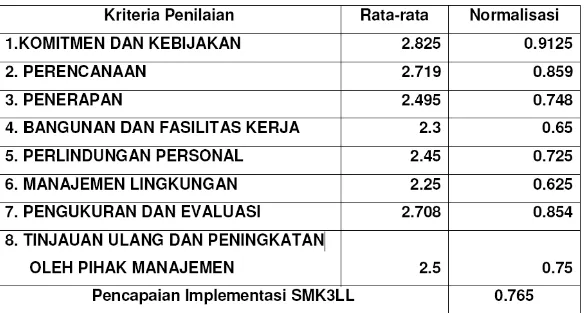

Tabel 5.4 Nilai Tingkat Implementasi SMK3LL di Pengapon ... 28

Tabel 5.5 Kecelakaan Kerja di Instalasi Pengapon ... 31

Tabel 5.6 Tabel Tingkat Implementasi – Kecelakaan di Instalasi Pengapon .... 32

Tabel 5.7 Prosedur Identifikasi Bahaya dan Penilaian Resiko ... 36

vii

DAFTAR GAMBAR

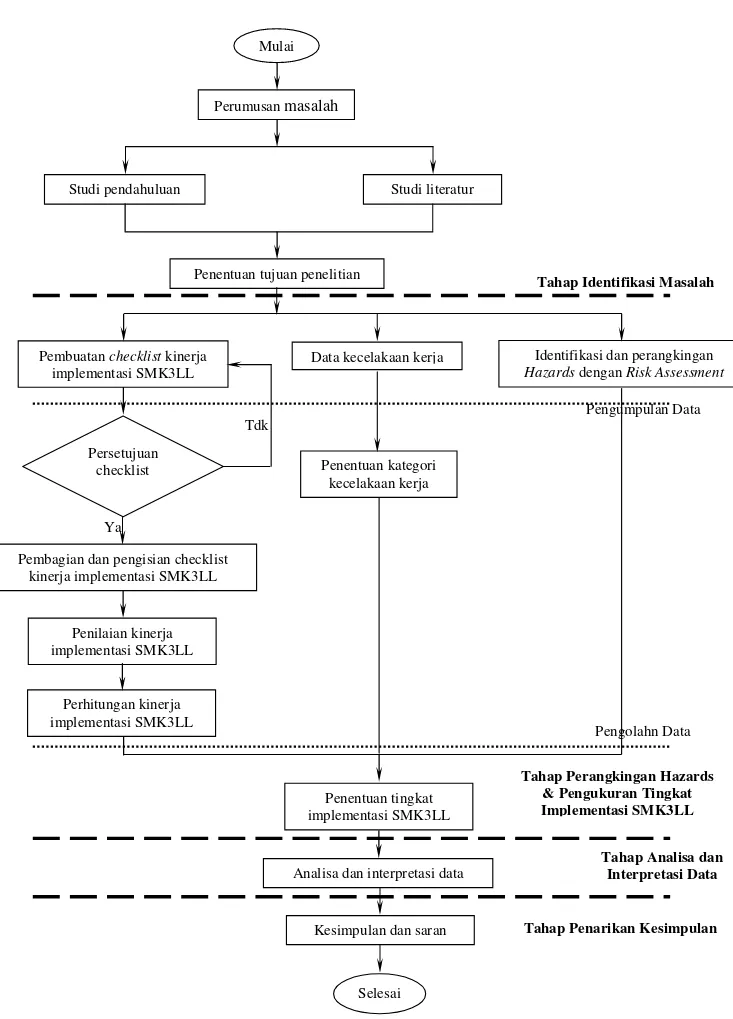

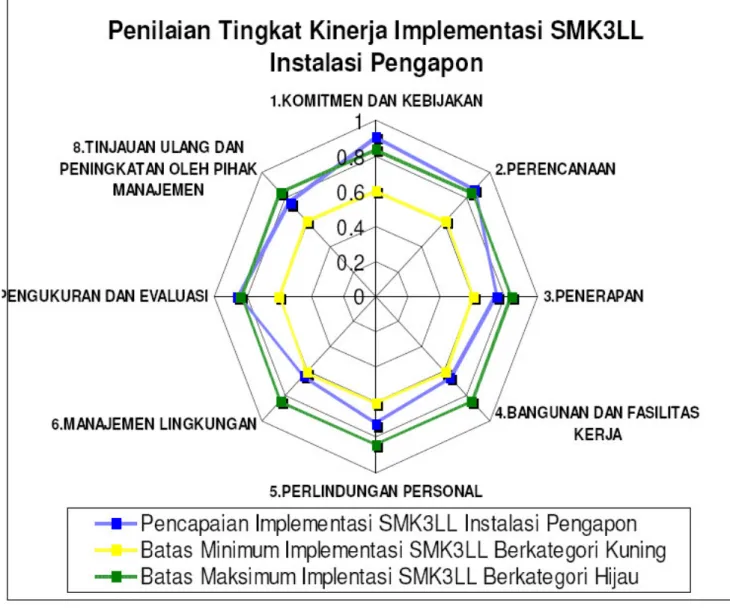

Gambar 4.1 diagram alir metode penelitian ... 21 Gambar 5.1 Radar Chart Penilaian tingkat kinerja Implementasi SMK3LL

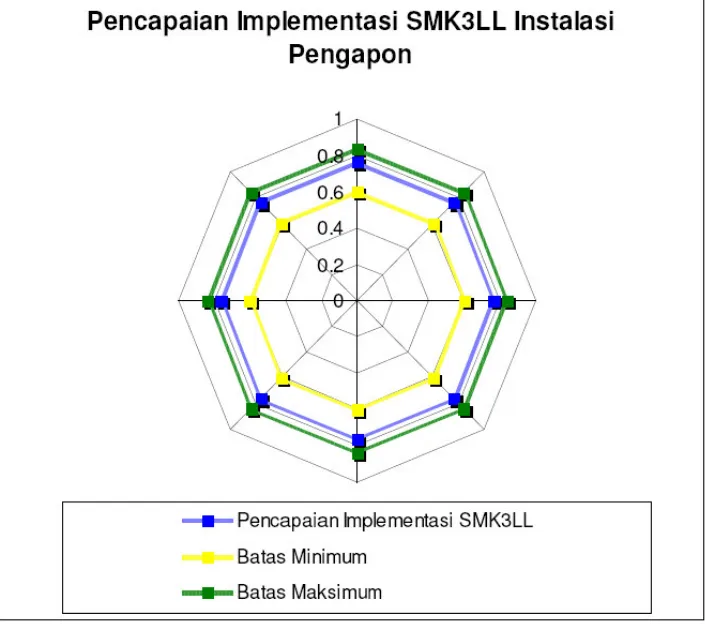

di Instalasi Pengapon ... 29 Gambar 5.2 Radar Chart Pencapaian tingkat kinerja Implementasi SMK3LL

di Instalasi Pengapon ... 30 Gambar 5.3 Radar Chart Peta Bahaya Instalasi Pengapon ... 40

viii

DAFTAR LAMPIRAN

Lampiran I : Lay out Intsalasi Pengapon Lampiran II : Lembar Validasi Checklist

Lampiran III : Checklist Penilaian Implementasi SMK3LL Lampiran IV : Checklist Penilaian Responden

Lampiran V : Rekapitulasi Penilaian Implementasi SMK3LL Lampiran VI : Surat Ijin Penelitian dar Pertamina

1

BAB I

PENDAHULUAN

1.1.Latar BelakangKecelakaan kerja tidak hanya membahayakan jiwa pekerja tetapi juga dapat mencemari lingkungan sekitar yang akan berdampak pada kesehatan pekerja dan masyarakat sekitar. Pertamina menyadari sepenuhnya sebagai perusahaan pertambangan Migas serta panas bumi harus mengantisipasi resiko-resiko diatas dengan menerapkan norma-norma pelestarian lingkungan, norma-norma keselamatan dan kesehatan kerja. Oleh karena itu penerapan dan pengelolaan diharapkan dapat mengantisipasi resiko-resiko yang sebenarnya tidak perlu terjadi, dimana akan meningkatkan efisiensi serta meningkatkan kinerja K3LL.

Dalam Peraturan Menteri Tenaga Kerja Nomor : PER.05/MEN/1996, Bab III Pasal 3 ayat 1, menyatakan : “Setiap perusahaan yang mempekerjakan tenaga kerja sebanyak seratus orang atau lebih dan atau mengandung potensi bahaya yang ditimbulkan oleh karakteristik proses atau bahan produksi yang dapat mengakibatkan kecelakaan kerja seperti peledakan, kebakaran, pencemaran dan penyakit akibat kerja, wajib menerapkan Sistem Manajemen K3”. Pertamina merupakan salah satu perusahaan BUMN yang juga mempekerjakan lebih dari seratus pekerja sehingga harus menerapkan sistem manajemen K3 dan untuk menerapkan dan mengembangkan sistem manajemen K3LL disusun program implementasi atau elemen K3LL.

SMK3LL merupakan suatu sistem untuk mencapai dan meningkatkan kinerja operasi melalui upaya pengelolaan yang baik yang penerapannya diharapkan dapat mengatur dan mengendalikan dirinya guna mencapai tujuan operasi perusahaan yang aman, andal, efisien , dan berwawasan lingkungan.

Instalasi Pengapon yang berada di jalan Pengapon no.114 termasuk dalam wilayah kerja Unit Pemasaran IV Pertamina merupakan salah satu lokasi kerja yang bertugas melakukan penerimaan, penimbunan dan penyaluran BBM dan NBBM. Aktivitas yang berlangsung Insatalasi adalah saat kapal tanker merapat

2

kemudian menyalurkan Bahan Bakar Minyak (BBM) ke tangki timbun hingga BBM didistribusikan ke mobil tangki kemudian disalurkan ke konsumen. Selain itu Upms IV Pertamina juga bertanggung jawab atas segala aktivitas yang berkaitan dengan kegiatan perbaikan sarana dan fasilitas pendukung lainnya.

UPms IV Pertamina Semarang telah menyusun kebijakan pelaksanaan program Keselamatan, Kesehatan Kerja dan Lindungan Lingkungan (K3LL) untuk mencegah dan mengurangi terjadinya kecelakaan kerja, serta menciptakan tempat kerja yang aman. Untuk mengetahui tingkat efektifitas pelaksanaan program SMK3LL perlu dilakukan evaluasi terhadap pelaksanaannya. Evaluasi terhadap aktivitas di lingkungan kerja harus dilakukan oleh Pertamina secara terpadu.

1.2.Perumusan Masalah

Adanya kecelakaan kerja yang terjadi di Instalasi, maka tingkat safety untuk pekerja harus di tingkatkan lagi. Untuk mencegah dan mengurangi terjadinya kecelakaan kerja, serta menciptakan kondisi kerja yang aman, nyaman, efisien, dan produktif di Instalasi Pengapon maka diperlukan adanya penerapan program SMK3LL, yang merupakan suatu sistem untuk mencapai dan meningkatkan kinerja operasi melalui upaya pengelolaan yang baik yang penerapannya diharapkan dapat mengatur dan mengendalikan dirinya guna mencapai tujuan operasi perusahaan yang aman, andal, efisien , dan berwawasan lingkungan. Kinerja Implementasi SMK3LL perlu dievaluasi untuk mengetahui sampai sejauh mana proses pencapaiannya. Dalam mengevaluasi proses implementasi SMK3LL diperlukan adanya checklist yang dapat digunakan untuk menunjukan secara obyektif sejauh mana proses implementasi program SMK3LL telah tercapai.

Sedangkan untuk mengendalikan resiko bahaya akan terjadinya kecelakaan agar dapat ditentukan tindakan pencegahan dan pengendaliannya maka diperlukan identifikasi hazards dan ditentukan nilai resiko dari hazards yang timbul di Instalasi Pengapon dengan suatu metode pendekatan Risk Assessment Code (RAC). Dengan adanya RAC ini maka dapat dibuatkan sebuah peta bahaya yang

3

mengidentifikasikan lokasi – lokasi bahaya yang berpotesi menimbulkan kecelakaan sehingga kecelakaan kerja dapat dihindari atau di minimalisasi.

1.3.Pembatasan Masalah

Batasan yang digunakan dalam penelitian ini adalah penelitian dilakukan di Instalasi Pengapon yang merupakan wilayah kerja Unit Pemasaran IV Semarang. 1.4.Sistematika Penulisan

BAB I : Pendahuluan

Bab ini merupakan latar belakang penelitian, perumusan masalah yang diteliti, pembatasan masalah, penentuan tujuan dan manfaat penelitian serta sistematika penulisan penelitian ini.

BAB II : Tinjauan Pustaka

Bab ini berisi teori-teori yang menjadi pendukung penelitian ini, antara lain perundang-undangan keselamatan dan kesehatan kerja, perhitungan tingkat implementasi program, perhitungan tingkat kecelakaan kerja, definisi hazards dan risk assessment.

BAB III : Tujuan dan Manfaat Penelitian

BAB IV : Metode Penelitian

Bab ini berisi langkah-langkah yang dilakukan untuk mencapai tujuan dari penelitian ini serta teknik pengolahan dan analisis data yang digunakan.

BAB V : Hasil dan Pembahasan

Bab ini berisi pengumpulan dan pengolahan data serta pembahasannya. Data-data yang dikumpulkan adalah data kecelakaan kerja yang terjadi di lokasi kerja yang diukur serta cheklist penilaian kinerja implementasi SMK3LL serta pembahasannya, analisa dan interpretasi pengukuran tingkat kinerja implementasi SMK3LL di Instalasi Pengapon.

4

BAB VI : Kesimpulan dan Saran

Bab ini sebagai penutup dalam penelitian ini, yaitu berupa kesimpulan akhir dan saran yang dapat diberikan berdasarkan hasil penelitian.

5

BAB II

TINJAUAN PUSTAKA

2.1.Sejarah Undang-undang Keselamatan dan Kesehatan Kerja

Pada tahun 1890, pemerintah Amerika Serikat memasukan rancangan undang undang (UU) yang mengatur keselamatan dan kesehatan kerja dengan standar keamanan untuk area pertambangan batu bara. Meskipun demikian, tidak ada aturan yang dibuat untuk melindungi keamanan dan kesehatan di lingkungan kerja mereka secara umum hingga akhir dekade 1960-an ketika diperkirakan sebanyak 14.000 pekerja meninggal setiap tahunnya dan 2,2 juta pekerja menderita cacat akibat kecelakaan kerja. Pada tanggal 17 Desember1970 undang-undang yang berhubungan keselamatan dan kesehatan selesai disusun oleh kongres dan ditandatangani oleh presiden Nixon. Keputusan yang dibuat memberikan kesempatan perwakilan tenaga kerja untuk mengajukan rancangan undang-undang ketenagakerjaan dan memimpin administrasi yang berhubungan dengan keselamatan dan kesehatan kerja (OSHA). Aktivitas OSHA diatur dan dikoordinasikan dalam sebuah kantor yang berada di Washington. Hasil dari didirikannya OSHA dengan departemen ketenagakerjaan adalah dibentuknya sebuah komisi yang secara khusus memperhatikan masalah yang berhubungan dengan keselamatan dan kesehatan (OSHRC) dan lembaga Negara yang menyelidiki masalah yang berhubungan dengan keselamatan dan kesehatan dalam kerja. (Kaviani dan Wentz, 1990).

2.2.Definisi Kecelakaan dan Hazard

Accident atau kecelakaan adalah suatu keadaan atau peristiwa yang tidak diinginkan yang dapat mengakibatkan kematian, kerugian, atau dapat menurunkan kinerja perusahaan. Termasuk dalam hal ini adalah kejadian tidak aman (hampir celaka, hampir gagal).

Bahaya pekerjaan adalah faktor-faktor dalam hubungan pekerjaan yang dapat mendatangkan kecelakaan. Bahaya dikatakan potensial jika belum mendatangkan kecelakaan (Suma’mur, 1987).

6

Menurut Asfahl (1999), keselamatan (safety) berkaitan dengan efek yang akut dari hazards, sedangkan kesehatan (health) berkaitan dengan efek yang kronis dari hazards. Hazards juga melibatkan resiko atau kesempatan, yang berkaitan dengan elemen-elemen yang tidak diketahui (unknown).

Berikut merupakan kategori hazards dalam industri :

1. Bahaya fisik : Kebisingan, radiasi, pencahayaan, suhu. 2. Bahaya kimia : Bahan beracun dan larutan kimia. 3. Bahaya biologi : Virus, bakteri, jamur.

4. Bahaya mekanis : Penggunaan mesin dan peralatan.

5. Bahaya ergonomi : Ruangan yang sempit, gerakan tubuh terbatas, mengangkat, mendorong, menarik, kurang cahaya.

6. Bahaya psikososial : Sistem kerja, organisasi pekerjaan, lamanya jam kerja trauma.

7. Bahaya tingkah laku : Ketidakpatuhan terhadap standar, kurang keahlian, tugas baru atau tidak rutin.

8. Bahaya lingkungan sekitar : Gelap, permukaan tidak rata, kondisi permukaan basah, cuaca, kebakaran.

2.3.Peraturan Perundangan K3LL

Peraturan perundangan yang mengatur tentang keselamatan kesehatan kerja dan lindungan lingkungan yaitu :

1. UU No. 1 TH 1970 tentang Keselamatan Kerja 2. UU No. 23 TH 1993 tentang Kesehatan

3. UU No. 23 TH 1997 tentang Pengelolaan Hidup 4. UU No. 13 TH 2003 tentang Ketenagakerjaan

5. Peraturan Menteri Tenaga Kerja No. Per. 05/MEN/1996 tentang Sistem Manajemen K3

7

Soemanto (1991) menyatakan bahwa faktor terbesar penyebab kecelakaan adalah faktor manusia maka usaha meningkatkan keselamatan dan kesehatan kerja perlu difokuskan pada pembinaan rasa tanggung jawab dan sikap dalam bekerja. Rasa tanggung jawab perlu dikembangkan, suatu kecelakaan dapat menimpa diri pekerja, teman sekerja, dan dengan sendirinya pihak keluarga juga menanggung akibatnya. Dapat pula kecelakaan terjadi karena ketidaktahuan atau tidak tahu kemungkinan adanya bahaya.

2.4.Perhitungan Tingkat Implementasi

Penilaian tingkat implementasi dilakukan dengan mengamati aktivitas kerja secara langsung dan memberikan nilai pada pertanyaan dalam checklist berdasarkan hasil pengamatan, dimana pencapaian tingkat implementasi menggunakan traffic light system.

Traffic light system berhubungan erat dengan scoring system. Traffic light system berfungsi sebagai tanda apakah score dari suatu indikator kinerja memerlukan suatu perbaikan atau tidak. Indikator dari traffic light system ini direpresentasikan dengan beberapa warna merah, hiaju ataupun kuning. Adapaun makna dari simbol warna tersebut adalah :

• Warna hijau, dimana besarnya pencapaian kinerja antara 85%-100%. Hal ini menyatakan achievement dari suatu indikator kinerja sudah tercapai.

• Warna kuning, berarti achievement dari suatu indikator kinerja belum tercapai, meskipun nilainya sudah mendekati target pencapaian kinerja sudah mendekati target. Kisaran nilai indikator kinerja antara 60% – 84%. • Warna merah, menyatakan achievement dari suatu indikator kinerja benar–

benar di bawah target yang telah ditetapkan dan memerlukan perbaikan dengan segera. Kisaran nilai indikator kinerja untuk kategori ini adalah 0 – 59%.

2.5.Perhitungan Tingkat Kecelakaan

Asfahl (1999) menyatakan bahwa ada dua cara untuk menghitung tingkat kecelakaan, yaitu dengan traditional indexes dan incidence indexes. Dalam hal ini penyusun menggunakan incedence indexes.

8

2.5.1 Traditional Indexes

Ukuran statistik yang terkenal dengan frekuensi dan luasnya dampak. Frekuensi diukur berdasarkan banyaknya kasus yang terjadi, sedangkan luasnya dampak berdasarkan pada besarnya pengaruh terhadap banyaknya jam kerja yang hilang.

Beberapa kecelakaan seperti amputasi, terkadang mengakibatkan hanya sedikit jam kerja yang hilang atau bahkan tidak ada hari kerja yang hilang. Untuk meghindari timbulnya perbedaan dalam penilaian luasnya dampak diperlukan keputusan untuk menetapkan cedera yang permanen. Di sini, yang menjadi acuan utama dalam memutuskan luasnya dampak adalah seberapa sering kematian yang terjadi. Padahal tingkat kecelakaan fatal bukan diukur hanya dari kematian, tetapi juga dari banyaknya kasus dimana pekerja tidak dapat bekerja lagi.

2.5.2 Incidence Indexes

Sistem pendataan yang ada sekarang merupakan pengembangan dari sistem lama. Banyaknya kejadian kecelakaan injury / illness di sini meliputi bagaimana perawatan medis yang harus diberikan dan juga dari banyaknya kematian.

Bandingkan hal ini dengan frequency rate tradisional, yang hanya memandang kasus berdasarkan hilangnya paling sedikit satu hari kerja. Perawatan medis tidak hanya berupa pertolongan pertama, pengobatan secara preventif (seperti suntikan tetanus), atau prosedur diagnosa medis dengan hasil negatif. Pertolongan pertama dideskripsikan sebagai langkah perawatan yang pertama kali dilakukan dan peninjauan yang berkelanjutan terhadap pengobatan seperti, teriris, terbakar, terkena pecahan, dan lain-lain, yang mana tidak membutuhkan perawatan medis dan tidak dilakukan perawatan medis yang berlebihan walaupun dilakukan oleh dokter. Jika sebuah kecelakaan injury mengakibatkan hilang kesadaran, keterbatasan dalam bekerja atau bergerak, atau sehingga dipindahkannya ke bagian lain, kecelakaan tersebut perlu untuk dicatat.

Istilah atau kecelakaan yang merupakan incidence rate adalah sebagai berikut:

9

1. Injury incidence rate 2. Illness incidence rate 3. Fatality incidence rate

4. Lost-Workdays-cases incidence rate (LWDI) 5. Number-of-lost-workdays rate

6. Spesific-hazard incidence rate.

Dalam perhitungan banyaknya hari kerja yang hilang, tanggal sejak terjadinya injury atau awal mula timbulnya illness tidak selalu dihitung. Hal ini terjadi jika pekerja meninggalkan tugasnya pada hari itu sanggup kembali lagi bekerja ke tugas regulernya dan mampu melakukan semua tugas regulernya sepanjang waktu dalam hari setelah injury atau illness. Juga, saat menghitung hari kerja yang hilang, liburan akhir pekan atau hari libur normal lainnya tidak boleh dihitung jika pekerja memang tidak harus bekerja pada hari tersebut.

Pemilihan total jam kerja yang digunakan sebagai pembagi (penyebut) dalam menghitung spesific hazard incidence rate harus dilakukan dengan hati-hati. Karena hazards spesifik lebih sempit dan lebih sedikit pekerja yang terekspos, data harus dikumpulkan selama beberapa tahun untuk memperoleh hasil yang berarti untuk spesific hazard incidence rate.

Standar incidence rate yang dikenal secara luas adalah Lost-Workdays-cases incidence rate (LWDI). Dalam hal ini LWDI hanya mempertimbangkan pada injury, bukan illness. Hal ini disebabkan karena untuk mencari seberapa sakit dalam Illness lebih sulit dilakukan. LWDI, yang didasarkan pada bukti yang nyata, dipertimbangkan sebagai ukuran yang lebih tepat untuk keefektifan program keselamatan dan kesehatan kerja sebuah perusahaan. Ini menjadi alasan LWDI untuk hanya mempertimbangkan banyaknya waktu yang hilang disebabkan karena injuries.

Injury dan illness adalah dua hal yang berbeda. Contoh dari injury adalah terkoyak, keretakan tulang, terkilir, dan amputasi yang dihasilkan dari satu kecelakaan kerja atau dari terpaparnya sesuatu yang melibatkan kejadian tunggal dalam lingkungan kerja. Illness terjadi saat kondisi tidak normal disebabkan oleh faktor lingkungan dan biasanya terjadi lebih dari satu kali.

10

Kategori besarnya tingkat kecelakaan kerja dapat dilihat dalam tabel 2.1 sedangkan untuk menentukan besarnya pencapaian target terhadap kinerja implementasi program K3LL dapat dilihat pada tabel 2.2. di bawah ini.

Tabel 2.1 Kategori Kecelakaan Kerja

Kategori Parameter Nilai Keterangan

Hijau Terjadi kecelakaan ringan (Injuries) Luka ringan (Tidak kehilangan hari kerja)

Kuning Terjadi kecelakaan sedang (Illnesses) Luka parah atau sakit (Kehilangan hari kerja)

Merah Terjadi kecelakaan berat (Fatalities) Meninggal / cacat seumur hidup

Tabel 2.2 Tabel Tingkat Implementasi – Kecelakaan

2.6.Metode Perangkingan Sumber Bahaya (Hazard)

Asfahl (1999) menyatakan bahwa ada beberapa cara untuk merangking hazards, antara lain dengan menggunakan skala klasifikasi hazards dan pendekatan risk assessment.

11

Asfahl (1999) menyatakan bahwa tidak adanya data pendukung analisa cost-benefit menyulitkan manajer keselamatan dan kesehatan (K3), komite keselamatan, atau pihak pengambil keputusan guna perbaikan program K3. OSHA mengelompokkan dalam 4 kategori hazards sebagai berikut :

a. Imminent danger b. Serious violations c. Nonserious violations d. De minimus violations

Kategori di atas didefinisikan dengan kurang jelas. Kategori Imminent danger mewajibkan OSHA untuk mengeluarkan teguran dari pengadilan Amerika Serikat yang memaksa pemilik usaha agar menghilangkan hazards atau pengadilan akan menghentikan operasinya. Sedangkan De minimus violations hanya pelanggaran teknis yang berpengaruh kecil terhadap keselamatan dan kesehatan dan biasanya tidak dikenakan pinalti keuangan. Hal ini menimbulkan bias dalam menentukan kategori pelanggaran dilakukan.

Soemanto (1991) menyatakan bahwa resiko dari suatu kejadian merupakan ukuran tingkat keparahan suatu konsekuensi kecelakaan dan frekuensi kecelakaan dapat terjadi. Penilaian resiko secara kuantitatif (Quantitative Risk Assessment) memerlukan suatu besaran angka yang diperkirakan dari tingkat resiko yang berkaitan dengan bahaya yang diidentifikasi secara spesifik.

Asfahl menentukan skala dari 1 hingga 10, dimana ”10” adalah hazards terburuk dan ”1” sebagai hazards yang tidak berarti. Tabel 2.3 mendeskripsikan secara subjektif setiap 10 level hazards. Definisi tersebut ditentukan berdasarkan 4 tipe hazards : hazards yang dapat menyebabkan kematian (fatal), hazards yang berkaitan dengan kesehatan, hazards dari kebisingan industri, dan hazards yang berkaitan dengan keselamatan / kecelakaan. Gambaran yang sangat jelas adalah sangat sulit diberikan, sehingga beberapa pembaca tidak setuju dengan definisi masing-masing kategori.

12

Tabel 2.3 Deskripsi Kategori 10 Skala Hazards di Tempat Kerja

No Deskripsi

1. Technical violations (Pelanggaran Tehnis) ; Dalam standar OSHA hal ini termasuk pelanggaran namun tidak nyata (tidak jelas) untuk pekerjaan yang beresiko (kesehatan) atau keselamatan (hazards exist)

2. Fatality Hazard yang tidak nyata Health hazards minor belum disahkan

Maupun minor injuries pun masih dipertanyakan 3. Fatality Hazard mungkin diperhatikan

Health hazard ditandai dengan tingkat tindakan

Atau paparan suara yang berlebih (misal paparan suara yang kontinyu dalam skala 85-90 dBA)

Atau adanya kemungkinan minor injury namun tidak untuk major injury hazard.

4. Fatality hazard yang kecil atau tidak ada ?

Karakteristik health hazards disebabkan sakit yang sementara ; pengendalian atau alat pelindung diri mungkin tidak diperlukan

Atau kerusakan pendengaran yang sifatnya sementara akan terjadi tanpa pengendalian atau perlindungan dan mungkin sebagian pekerja mengalami kerusakan ermanent

Atau kemungkinan minor injuries, seperti luka lecet/ tergores, tetapi resiko major injury adalah sangat kecil.

5. Fatality hazard yang kecil atau tidak ada penerapan

Adanya resiko kemungkinan kesehatan berjangka lama; pengendalian atau alat pelindung diri sebaiknya atau yang diwajibkan OSHA

Atau kerusakan pendengaran mungkin bisa menjadi permanen tanpa pengendalian atau perlindungan (misal bekerja terus menerus 8 jam dalam skala 95 -100dBA)

Major Injuries seperti amputasi sangat tidak mungkin 6. Ketidakmungkinan Fatality Hazard

Resiko yang jelas/pasti dalam kesehatan jangka lama ; pengendalian atau alat pelindung diri yang diwajibkan oleh OSHA

Atau kerusakan pendengaran mungkin menjadi permanen tanpa pengendalian atau perlindungan (misal bekerja terus menerus 8 jam dalam skala 100-105dBA)

Atau Major injury seperti amputasi sangat tidak mungkin tapi dapat saja terjadi

13

No Deskripsi

7. Fatality sangat tidak mungkin , tetapi masih menjadi pertimbangan

Atau dampak serius kesehatan jangka panjang sudah terbukti ; pengendalian atau alat pelindung diri diperlukan untuk mencegah bahaya penyakit yang serius dalam bekerja

Atau bahaya kerusakan pendengaran yang tidak dapat dihindari (parah) dan bersifat permanent tanpa pemakaian perlindungan (missal bekerja terus menerus selama 8 jam melebihi skala 105 dBA)

Atau Major injury seperti amputasi sangat mudah terjadi

8. Fatality Posible ; pekerjaan dalam hal ini tidak selalau mengakibatkan kematian , tapi fatality dapat terjadi setiap saat bekerja

Atau bahaya yang parah untuk kesehatan jangka lama adalah sangat jelas; pengendalian atau alat pelindung diri diperlukan untuk mencegah illness yang fatal dalam bekerja

Atau Major injury adalah sangat mungkin ; amputasi atau major injuries yang lain siap menanti (terjadi) dalam hal ini pekerjaan yang sudah dilakukan.

9. Fatality likely ; keadaan serupa yang mempunyai efek fatality di masa lalu; keadaan penuh resiko dalam bekerja normal; melaksanakan /menjalankan operasi penyelamatan/menolong pekerja dengan menggunakan APD.

10. Fatality Imminent ; resiko adalah kematian ; beberapa pekerja sebelumnya telah meninggal ; kondisi yang penuh resiko meskipun untuk operasi penyelamatan/ pertolongan yang optimal kecuali mungkin dengan perlindungan penyelamatan luar biasa

Pengkategorian di sini memungkinkan timbul bias (Perbedaan persepsi). Oleh karena itu digunakan pendekatan risk assessment.

2.6.2 Pendekatan Risk Assessment

Asfahl (1999) menyatakan bahwa perangkingan hazards akan lebih berguna jika bobot ditempatkan pada kemungkinan terjadinya kecelakaan atau kejadian. Hazard yang dikatakan fatal jika berdampak yang parah (severe). Studi analisa resiko di mana Angkatan Udara Amerika Serikat telah menetapkan “Risk

14

Assessment Code (RAC)”. Sistem RAC mempertimbangkan 4 level “severity” dan 4 level “mishapprobability”, seperti ditunjukkan dalam tabel 2.4 di bawah ini.

Tabel 2.4 Pengkodean Risk Assesment M i s h a p P r o b a b i l i t y M i s h a p S e v e r i t y A B C D I 1 1 2 3 II 1 2 3 4 III 2 3 4 5 IV 3 4 5 5 Mishapseverity :

1. Kematian atau ketidakmampuan bekerja secara keseluruhan yang permanen, kerugian sumber daya atau kerusakan akibat kebakaran lebih dari $1,000,000.

2. Ketidakmampuan parsial yang permanen, ketidakmampuan bekerja keseluruhan yang sementara yang lebih dari 3 bulan, kerugian sumber daya atau kerusakan akibat kebakaran $200,000 atau lebih tetapi kurang dari $1,000,000.

3. Kecelakaan dengan hilangnya hari kerja, kerugian sumber daya atau kerusakan akibat kebakaran $10,000 atau lebih tetapi kurang dari $200,000.

4. Pertolongan pertama atau perawatan medis sederhana, kerugian sumber daya atau kerusakan akibat kebakaran kurang dari $10,000 atau pelanggaran terhadap persyaratan dalam suatu standar.

Mishapprobability :

A. Kemungkinan terjadi dengan segera atau dalam jangka waktu yang singkat.

15

B. Kemungkinan besar akan terjadi. C. Kemungkinan kecil akan terjadi. D. Mungkin tidak terjadi.

Penyusunan RAC :

1. “Imminent danger” : Bahaya yang mengancam. 2. “Serious” : Bahaya serius.

3. “Moderate” : Bahaya sedang. 4. “Minor” : Bahaya kecil.

16

BAB III

TUJUAN DAN MANFAAT PENELITIAN

3.1.Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk menghitung dan menentukan tingkat kinerja implementasi Sistem Manajemen Keselamatan, Kesehatan Kerja dan Lindungan Lingkungan (SMK3LL) di Instalasi Pengapon serta menentukan titik – titik (lokasi) yang rawan atu berisiko menimbulkan kecelakaan atau kerusakan dan kerugian hingga ke titik yang paling aman dengan menggunakan metode pendekatan Risk Assessment Code (RAC).

3.2.Manfaat Penelitian

Adapun manfaat dan kontribusi penelitian ini adalah dapat menentukan level keberhasilan tingkat kinerja implementasi SMK3LL di Pertamina khususnya pada Instalasi Pengapon Unit Pemasaran (Upms) IV Pertamina - Semarang, sehingga hal ini bisa dipakai sebagai bahan evaluasi bagi pelaksanaan SMK3LL selanjutnya serta sebagai bahan pertimbangan bagi instansi yang terkait dalam hal ini Pertamina untuk mengadakan pembinaan terhadap instalasi yang terkait di masa yang akan datang.

Dengan diketahuinya titik – titik atau lokasi yang memiliki potensi hazards (bahaya) rawan kecelakaan, maka dapat ditentukan tindakan pencegahan dan pengendaliannya sedini mungkin sehingga kecelakaan kerja yang akan terjadi dapat dihindari atau dapat diminimalisasi

17

BAB IV

MOTODE PENELITIAN

Metodologi penelitian adalah kerangka penelitian yang memuat langkah-langkah yang dilakukan dalam memecahkan permasalahan yang dihadapi. Langkah-langkah dalam metodologi penelitian dijelaskan seperti bawah ini : 4.1. Tahap Identifikasi Masalah

Tahap ini dilakukan untuk mengetahui permasalahan di Instalasi Pengapon Upms IV Pertamina Semarang dilanjutkan cross check di UPms IV Pertamina Semarang. Dari pengamatan dan interview ini dapat diketahui hal-hal yang berhubungan dengan bahaya yang mungkin terjadi dalam lingkungan kerja. Tahap ini juga mencari bahan pendukung penelitian seperti studi literatur dan studi lapangan, serta menetapkan tujuan, batasan, dan asumsi yang akan digunakan dalam penelitian.

1. Perumusan masalah

Penelitian ini dilakukan untuk memberikan masukan terhadap permasalahan yang dihadapi oleh Upms IV Pertamina. Masalah yang diangkat adalah bagaimana mengukur kinerja implementasi program SMK3LL dan merangking hazards yang ada dengan pendekatan risk assessment di Instalasi Pengapon.

2. Studi literatur

Tahap ini menjelaskan teori-teori yang dipakai dalam mengukur tingkat kinerja implementasi SMK3LL serta merangking hazards yang ada. Teori-teori yang ada digunakan sebagai pendukung penelitian ini antara lain sejarah undang-undang keselamatan dan kesehatan kerja, peraturan perundangan keselamatan dan kesehatan kerja, pedoman SMK3LL Pertamina, checklist audit K3LL untuk lokasi kerja Pertamina, perhitungan tingkat kinerja, definisi bahaya, kecelakaan, hazards, dan risk assessment.

18

Tujuan dilakukannya studi lapangan di Instalasi Pengapon adalah untuk mengetahui dan memahami tingkat kinerja implementasi SMK3LL di Instalasi Pengapon serta sistem penerimaan, penimbunan dan penyaluran, juga untuk mengetahui sumber bahaya yang mungkin timbul.

4. Penentuan tujuan penelitian

Dalam tahap ini akan dilakukan penarikan kesimpulan terhadap hasilhasil yang didapatkan dari pengolahan pengukuran kinerja. Dengan penelitian ini, diharapkan dapat menjadi bahan perbaikan bagi UPms IV Pertamina untuk lokasi kerja Instalasi Pengapon dan pihak yang akan meneruskan penelitian ini.

4.2. Tahap Pengukuran Tingkat Implementasi SMK3LL

Pada tahap ini dilakukan pengukuran kinerja implementasi SMK3LL, yang langkah-langkahnya terdiri dari : pembuatan checklist pengukuran kinerja, penilaian kinerja, pengumpulan data kecelakaan kerja, penentuan kategori kecelakaan kerja dan penentuan level tingkat kinerja. Di dalam pengukuran kinerja implementasi SMK3LL, difokuskan pada beberapa elemen-elemen standar K3 dan beberapa atribut tambahan yang di sudah konsultasikan sebelum ke proses pengukuran. Pembuatan checklist penilaian kinerja implementasi SMK3LL dilakukan bersamaan dengan pengumpulan data mengenai kecelakaan kerja yang terjadi.

1. Pembuatan checklist penilaian kinerja implementasi SMK3LL

Checklist ini dibuat peneliti yang dibantu oleh Kepala Tim Audit Lokasi dengan mengacu pada standar Keselamatan dan Kesehatan Kerja, Peraturan Menteri Tenaga Kerja Nomor : PER.05/MEN/1996 tentang SMK3 serta checklist audit SMK3LL untuk lokasi kerja di lingkungan pemasaran dan niaga Pertamina.

2. Validasi checklist pelilaian kinerja implementasi SMK3LL

Checklist penilaian kinerja diajukan kepada pejabat yang berwenang dalam program implementasi atau elemen K3LL di UPms IV Pertamina untuk disetujui sebelum meninjau di lokasi kerja.

19

3. Penilaian kinerja implementasi SMK3LL

Penilaian kinerja implementasi SMK3LL dilakukan melalui wawancara dan pengamatan langsung, dimana penilaian disini dilakukan oleh pejabat LK3 di Unit dan pejabat LK3 di lokasi kerja atau Instalasi serta beberapa fungsi dari departemen yang terkait dalam SMK3LL di Instalasi Pangapon. Setiap pertanyaan dalam checklist ini diberi nilai dengan skala sebagai berikut :

Skala 1 diberikan pada kondisi riil sama sekali belum memenuhi standar keselamatan dan kesehatan kerja.

Skala 2 diberikan pada kondisi riil memenuhi sebagaian dari standar keselamatan dan kesehatan kerja.

Skala 3 diberikan jika kondisi riil telah memenuhi standar kesalamatan dan kesehatan kerja dengan sempurna.

4. Perhitungan tingkat implementasi SMK3LL

Perhitungan dilakukan dengan menghiyung rata – rata nilai yang didapat dari tiap sup elemen, kemudian menghitung rata-rata nilai dari masing-masing elemen kemudian menghitung rata-rata nilai dari masing-masing kategori penilaian untuk mengetahui kategori penilaian termasuk dalam kriteria pencapaian merah, kuning atau hijau maka nilai rata-rata tersebut harus dinormalisasikan dengan rumus normalisasi De Boer pada persamaan 4.1.

% 100 ) min ( ) min ( x imum skala maksimum skala imum skala aktual nilai penilaian kategori t Achievemen − − =

Nilai hasil normalisasi dari semua kategori kemudian dirata-rata sehingga diperoleh satu nilai tunggal, yaitu nilai akhir yang menunjukkan tingkat implementasi program di Instalasi Pengapon. Jika nilai akhir tersebut berada dalam kisaran 85% – 100% maka tingkat implementasi dikategorikan hijau, jika berkisar antara 60% – 84% maka dikategorikan kuning dan jika nilainya kurang dari 60% maka dikategorikan merah.

5. Pengumpulan data kecelakaan kerja

Data sekunder yang dikumpulkan berupa data kecelakaan kerja yang terjadi di Instalasi Pengapon dari bulan Januari sampai dengan bulan Desember selama tahun 2007.

20

6. Penentuan kategori kecelakaan kerja

Ketentuan tentang kategori bahaya mengacu pada tinjauan pustaka dimana warna hijau menjelaskan potensi terjadinya kecelakaan ringan, kuning berarti berpotensi terjadi kecelakaan sedang dan merah jika berpotensi terjadi kecelakaan fatal.

7. Penentuan tingkat implementasi program SMK3LL

Dilakukan dengan memetakan hasil perhitungan tingkat kinerja dan kategori kecelakan kerja ke dalam satu tabel.

4.3. Tahap Perangkingan Hazards

Pada tahap ini dilakukan perangkingan terhadap hazards yang timbul di lokasi kerja yang diamati. Langkah awal tahap ini adalah memahami aktivitas yang terjadi di lingkungan kerja, lalu mengidentifikasi dan merangking hazards dengan menggunakan pendekatan risk assessment. Output yang dihasilkan berupa rangking hazards yang dapat mengakibatkan terjadinya kecelakaan.

4.4 Tahap Analisa dan Interpretasi

Pada tahap ini dilakukan analisa dan interpretasi data-data hasil dari pengukuran tingkat implementasi SMK3LL selama di Instalasi Pengapon selain itu juga analisa mengenai rangking hazards.

4.5 Tahap Penarikan Kesimpulan

Pada tahap penarikan kesimpulan, didapatkan hasil-hasil dari tahap-tahap sebelumnya. Kemudian diberikan saran terhadap kekurangan yang ada kepada pihak UPms IV Pertamina Semarang maupun pihak-pihak lain yang akan meneruskan penelitian ini.

21

Tahap Analisa dan Interpretasi Data Selesai Mulai Perumusan masalah Studi literatur Studi pendahuluan

Penentuan tujuan penelitian

Pembuatan checklist kinerja

implementasi SMK3LL Data kecelakaan kerja

Penentuan kategori kecelakaan kerja Perhitungan kinerja implementasi SMK3LL Penilaian kinerja implementasi SMK3LL Pembagian dan pengisian checklist

kinerja implementasi SMK3LL Persetujuan checklist Ya Tdk Penentuan tingkat implementasi SMK3LL

Analisa dan interpretasi data

Kesimpulan dan saran

Gambar 4.1 diagram alir metode penelitian

Identifikasi dan perangkingan Hazards dengan Risk Assessment

Tahap Identifikasi Masalah

Tahap Penarikan Kesimpulan Tahap Perangkingan Hazards

& Pengukuran Tingkat Implementasi SMK3LL

Pengumpulan Data

22

BAB V

HASIL DAN PEMBAHASAN

Bab ini merupakan tahap pengumpulan dan pengolahan data, serta analisa dan pembahasannya, sesuai dengan tinjauan pustaka yang telah disebutkan. Data-data yang dibutuhkan adalah dapat digunakan untuk menentukan level atau tingkat kinerja implementasi program SMK3LL pada Intalasi Pengapon sehingga dapat diketahui sejauh mana tingkat keberhasilan dari implementasi SMK3LL tersebut, juga mengetahui sumber bahaya (hazard) yang ada di Instalasi Pengapon sehingga dapat dilakukan penanganan yang tepat terhadap hazards yang timbul sebagai usaha untuk mencegah terjadinya kecelakaan kerja lebih lanjut. Pada pengukuran besarnya tingkat kinerja implentasi SMK3LL di Intalasi Pengapon, pengukuran dilakukan setelah data penilaian cheklist implementasi SMK3LL dikumpulkan dan diolah, sehingga diperoleh nilai tunggal yaitu nilai pencapaian implementasi. Dari perhitungan implementasi dan dari data kategori kecelakaan kerja yang terjadi selama tahun 2007 kemudian dipetakan dengan tabel TIK yaitu Tabel Tingkat Implementasi – Kecelakaan, dengan hasil pemetaan tabel ini dapat menunjukan sejauh mana tingkat atau level implementasi SMK3LL, dilanjutkan dengan perangkingan hazards sebagai pendukung keberhasilan tingkat Implentasi SMK3LL di Instalasi Pengapon.

5.1. Pengumpulan Data

Penilaian cheklist dilakukan oleh empat pejabat yang berwenang dalam melakukan penilaian terhadap checklist yaitu kepala LK3 Unit ( pejabat yang ditunjuk), Kepala Instalasi Pengapon, Kepala Distribusi, dan Pengawas Teknik. Sedangkan untuk identifikasi hazard dan kecelakaan kerja, penyusun melakukan pengamatan secara langsung, interview dengan pekerja di lokasi serta dengan Pengawas LK3 di lokasi kerja dilanjutkan dengan cross check di Departemen LK3 Unit Upms IV Pertamina.

5.1.1. Data Kecelakaan Kerja Selama Tahun 2007

23

Di bawah ini adalah data kecelakaan kerja yang terjadi selama tahun 2007 di Instalasi Pengapon – UPms IV Pertamina Semarang.

Tabel 5.1 Kecelakaan yang terjadi selama tahun 2007

No Kejadian Tanggal terjadinya kecelakaan Penjelasan tentang Luka/cideera Keterangan Hari kerja yang hilang

1 21 Februari ’07

Pada waktu pengisian di Filling set, pekerja yang diatas tangki jatuh akibat vertigo Pingsan dan memar pada telapak tangan kanan 1 hari 2 2 Maret ‘07

Terpeleset pada waktu pengecekan produk di graffito

Luka lecet pada siku kiri dan lecet-lecet pada kaki

Tidak ada

3 4 Maret ’07

Pada waktu pegecekan

di gate keeper,

terpeleset karena tidak memakai safety shoes

Luka lecet pada telapak tangan

dan kaki Tidak ada

5.1.2. Sumber-sumber Bahaya (Hazards) di Instalasi Pengapon

Identifikasi hazards dilaksanakan langsung di lokasi kerja dibantu oleh kepala tim audit lokasi, pelaksanaanya terdiri atas delapan lokasi kerja, yaitu:

a. Dermaga b. Tangki Timbun c. Pompa Produk d. Filling Set e. Gudang (LPG) f. Genset g. Gate Keeper h. Kantor

Dari hasil identifikasi bahaya (hazards) ini, informasi diperoleh dengan melakukan pengamatan secara langsung di lokasi kerja maupun dengan metode brainstorming dengan pihak terkait yang dilanjutkan dengan crosscheck pada departemen LK3 di Unit. Data –data yang diperoleh ditunjukan pada tabel di bawah ini.

24

Tabel 5.2 Sumber-sumber Bahaya (Hazards) di Instalasi Pengapon

Lokasi Jenis Bahaya Sumber Bahaya Resiko yang terjadi

Dermaga

Bahaya Tingkah Laku Tidak mematuhi SOP Kebocoran pipa, pencemaran,ledakan Bahaya kimia Gas pompa produk pusing-pusing dan

mual bahaya lingkungan

sekitar permukaan licin Terpeleset

Tangki Timbun

Bahaya lingkungan sekitar tangga licin terpeleset, jatuh Bahaya ergonomi

tempat kerja berada di ketinggian tertentu dari tanah (>10m)

jatuh dan meninggal

Bahaya Tingkah Laku Tidak mematuhi SOP

kebocoran minyak, edakan

Tidak menggunakan APD pusing-pusing dan mual

Pompa Produk

Bahaya fisik suara bising (>85 db) tuli campuran

Bahaya kimia Gas pompa produk pusing-pusing dan mual bahaya lingkungan

sekitar permukaan licin Terpeleset

Filling Set

Bahaya tingkah laku Tidak menggunakan APD terhirup gas Bahaya mekanis grade mobil tangki licin Terpeleset

Bahaya kimia Gas pompa produk pusing-pusing dan mual

Gudang

LPG Bahaya Tingkah Laku Tidak mematuhi SOP kebocoran gas, ledakan

Genset

Bahaya fisik suara bising (> 85 db) tuli campuran Bahaya ergonomi tempat kerja kurang

pencahayaan Jatuh Bahaya lingkungan sekitar tidak ada grade Terpeleset Bahaya ling.sktr

(banjir) bahaya listrik tersengat listrik

Gate

Keeper Bahaya Tingkah Laku

Tidak menggunakan APD terpeleset, jatuh Tidak mematuhi SOP kebakaran , ledakan

25

5.1.3. Penyusunan Tingkat Kinerja Implementasi SMK3LL

Sebelum dilakukan penilaian kinerja, penyusun melakukan penyusunan checklist penilaian kinerja Implementasi SMK3LL. Checklist ini dibuat dengan mengacu pada standar Keselamatan dan Kesehatan Kerja, Peraturan Menteri Tenaga Kerja Nomor : PER.05/MEN/1996 tentang SMK3 serta checklist audit SMK3LL untuk lokasi kerja di lingkungan pemasaran dan niaga Pertamina.

Checklist penilaian kinerja diajukan kepada pejabat yang berwenang dalam program implementasi atau elemen K3LL di UPms IV Pertamina untuk disetujui sebelum meninjau di lokasi kerja. Elemen-elemen cheklist yang digunakan yaitu :

1. KOMITMEN DAN KEBIJAKAN

2. PERENCANAAN

3. PENERAPAN

4. PENGUKURAN DAN EVALUASI

5. TINJAUAN ULANG DAN PENINGKATAN OLEH PIHAK

MANAJEMEN

Selain lima elemen program pedoman penerapan sistem manajemen keselamatan dan kesehatan kerja di atas, penyusun memasukkan beberapa elemen- elemen yang berhubungan dan mendukung proses pelaksanaan penilaian implementasi SMK3LL yang tentunya disesuaikan dengan lokasi kerja dan juga melalui proses konsultasi dengan pejabat LK3 yang berwenang. Elemen – elemen tersebut adalah :

1. BANGUNAN DAN FASILITAS KERJA

2. PERLINDUNGAN PERSONAL

3. MANAJEMEN LINGKUNGAN

5.1.4. Penilaian Kinerja Implementasi SMK3LL

Penilaian kinerja implementasi SMK3LL dilakukan oleh masing – masing pejabat yang berwenang adalah orang yang memahami Sistem Manajemen Keselamatan Kesehatan Kerja dan memahami implementasinya di unit kerja yang diukur, yaitu dari Kepala lokasi, Kepala distribusi, Kepala LK3, dan Kepala

26

Pengawas Teknik. Setiap pertanyaan dalam checklist ini diberi nilai dengan skala sebagai berikut :

Skala 1 diberikan jika kondisi riil sama sekali belum memenuhi standar keselamatan dan kesehatan kerja.

Skala 2 diberikan jika kondisi riil memenuhi sebagian dari standar keselamatan dan kesehatan kerja.

Skala 3 diberikan jika kondisi riil telah memenuhi standar keselamatan dan kesehatan kerja dengan sempurna.

5.2.Pengolahan Data

Pengolahan data untuk pengukuran tingkat implementasi SMK3LL dan perangkingan hazards dibagi menjadi beberapa tahapan, yaitu :

a. Perhitungan tingkat implementasi SMK3LL b. Penentuan kategori kecelakaan kerja

c. Penentuan tingkat implementasi SMK3LL d. Perangkingan hazards

e. Tindakan pencegahan dan pengendalian hazards f. Peta bahaya

5.2.1. Perhitungan Tingkat Kinerja Implemetasi SMK3LL

Perhitungan dilakukan dengan menghitung rata-rata dari nilai yang diberikan oleh ke empat responden, kemudian menghitung rata-rata nilai dari masing-masing elemen atau kategori penilaian. Untuk mengetahui suatu kategori penilaian termasuk dalam kriteria pencapaian merah, kuning atau hijau maka nilai rata-rata tersebut harus dinormalisasikan dengan rumus normalisasi De Boer di bawah ini. % 100 ) min ( ) min ( x imum skala maksimum skala imum skala aktual nilai penilaian kategori Achivement − − =

Nilai hasil normalisasi dari semua kategori kemudian dirata-rata sehingga diperoleh satu nilai tunggal, yaitu nilai akhir yang menunjukan tingkat implementasi program di Instalasi Pengapon. Jika nilai akhir tersebut berada dalam kisaran 85% – 100% maka tingkat implementasi dikategorikan hijau, jika berkisar antara 60% – 84% maka dikategorikan kuning dan jika nilainya kurang

27

dari 60% maka dikategorikan merah. Hasil tersebut dapat dilihat pada tabel dan radar chart berikut.

Data dibawah ini adalah proses perhitungan rata-rata dan normalisasi yang diambil contoh dari data Komitmen dan Kebijakan. Untuk hasil penilaian checklist dari Komitmen dan Kebijakan adalah seperti pada table 5.3 di bawah ini.

Dari tabel 5.3 diatas masing-masing penilaian dari ke empat responden di rata-rata kemudian nilai hasil dari rata-rata ke empat responden kemudian dirata-rata untuk memperoleh nilai aktual yaitu sebesar 2,825 untuk kategori Komitmen dan Kebijakan. Untuk melihat sejauhmana pencapaian tingkat implementasi maka harus dinormalisasikan terlebih dahulu dengan normalisasi de Boer dimana dari penjumlahan rata – rata untuk kategori komitmen dan kebijakan diperoleh nilai tunggal = 2,825, untuk skala maksimum = 3 dan skala minimum = 1.

Achievement kategori penilaian = (2,825 – 1*100%) / (3 - 1) = 1,825 / 2

= 0,9125

Maka nilai nilai normalisasi kategori komitmen dan kebijakan adalah sebesar 91,25%. Dengan cara yang sama kita dapat melakukan proses perhitungan pada tiap – tiap elemen/kategori berikutnya. Untuk hasil perhitungan tingkat kinerja implementasi program secara keseluruhan dapat dilihat pada halaman lampiran.

28

Dari tabel 5.4 dapat kita lihat bahwa rata- rata dari masing-masing elemen kriteria penilaian merupakan jumlah rata-rata dari hasil penilaian cheklist yang dilakukan oleh kepala LK3, kepala lokasi, kepala distribusi dan pengawas teknik. Untuk mengetahui pencapaian implementasi masing-masing elemen maka harus dinormalisasikan terlebih dahulu, setelah itu nilai hasil normalisasi dari semua elemen di rata-rata sehingga diperoleh nilai tunggal, yaitu nilai yang menunjukan nilai tingkat kinerja implementasi program SMK3LL di Instalasi Pengapon.

Pada tabel 5.4 menunjukan pencapaian tingkat implementasi SMK3LL pada Instalasi Pengapon adalah sebesar 76.5 % maka masuk dalam level kuning. Berdasarkan hasil perhitungan tingkat implementasi di atas maka dapat dibuat radar chart tingkat implementasi elemen program SMK3LL dan radar chart pencapaian implementasi SMK3LL di Instalasi Pengapon.

29

Gambar 5.1 Radar Chart Penilaian Tingkat Kinerja Implementasi SMK3LL di Instalasi Pengapon

30

Gambar 5.2 Radar Chart Pencapaian Implementasi SMK3LL di Instalasi Pengapon 5.2.2. Penentuan Kategori Kecelakaan Kerja

Banyaknya kejadian kecelakaan merupakan salah satu indicator keberhasilan program SMK3LL yang dapat dikategorikan dalam tiga kelompok seperti ditunjukkan dalam Tabel 5.5. Data kecelakaan kerja di sini merupakan dokumentasi kecelakaan kerja yang terjadi selama tahun 2007. Sesuai dengan tabel 2.1 Kategori Kecelakaan Kerja pada bab 2, maka dapat ditentukan kategori kecelakaan kerja adalah seperti pada tabel di bawah ini.

31

Tabel 5.5 Kecelakaan kerja di Instalasi Pengapon

No Kejadian Tanggal terjadinya kecelakaan Penjelasan tentang Keterangan kecelakaan Kategori kerja Luka/ideera Hari kerja

yang hilang

1 21 Februari ’07

Pada waktu pengisian di Filling set, pekerja yang diatas tangki jatuh akibat vertigo Pingsan dan memar pada telapak tangan kanan 1 hari Kuning 2 2 Maret ‘07

Terpeleset pada waktu pengecekan produk di graffito

Luka lecet pada siku kiri dan lecet-lecet pada kaki

Tidak ada Hijau

3 4 Maret ’07

Pada waktu pegecekan

di gate keeper,

terpeleset karena tidak memakai safety shoes

Luka lecet pada telapak tangan

dan kaki Tidak ada Hijau

Dari hasil pengkategorian kecelakaan kerja diatas, penyusunan diambil sesuai metode incidence indexes dengan mempertimbangkan pada banyaknya waktu yang hilang atau Lost-Workdays-cases incidence rate.

5.2.3. Penentuan Tingkat Implementasi Program SMK3LL

Sesuai dengan hasil yang telah di dapat pada sub bab sebelumnya bahwa pencapaian implementasi program SMK3LL sebesar 76,5% yang berarti masuk pada level KUNING, sedangkan pada kategori kecelakaan kerja berada pada level KUNING, maka dapat ditarik kesimpulan bahwa pencapaian level atau tingkat implementasi program SMK3LL di Instalasi Pengapon adalah level 3 (Hati- hati). Gambaran lebih jelasnya dari pencapaian level implementasi program SMK3LL tampak pada tabel 5.6 di bawah ini.

32

5.3.Analisa dan Pembahasan

Dari hasil pengumpulan dan pengolahan data sub bab sebelumnya, maka dapat dilakukan analisa dan pembahasannya adalah sebagai berikut.

5.3.1. Perhitungan Implemetasi SMK3LL

Berdasarkan nilai pencapaian kinerja implementasi program SMK3LL diperoleh angka 76,5%. Nilai ini termasuk dalam kategori kuning karena berada dalam range nilai 60% dan 84%. Secara umum, pencapaian kinerja implementasi program SMK3LL di Instalasi Pengapon sudah mendekati target. Dalam delapan elemen yang terdapat pada checklist implementasi SMK3LL, hanya tiga elemen yang telah memenuhi target dan berada dalam kategori hijau (Dalam range 85% hingga 100%). Ketiga elemen itu adalah Komitmen dan Kebijakan (91,25%), Perencanaan (85,93%), dan Pengukuran dan Evaluasi ( 85,41%).

Komitmen dan Kebijakan mempunyai nilai pencapaian implementasi sebesar 91,25%, termasuk dalam kategori hijau, hal ini berarti menyatakan achievement dari suatu indikator kinerja sudah tercapai dan perlu dipertahankan. Dengan masih adanya kekurangan Kepemimpinan dan Komitmen dari level

33

manajemen serta penerapan Kebijakan K3LL yang kurang dalam aktivitas sehari-hari, maka perlu adanya perbaikan lebih lanjut, karena hal ini menyebabkan ketidaksempurnaan kategori ini.

Pada kategori Perencanaan pencapaian implementasi sebesar 85,93%, walaupun masuk dalam kategori hijau, kekurangan tampak pada perusahaan masih belum konsisten dalam Menetapkan dan Memelihara Peraturan Perundangan Dan Persyaratan Lainya, serta Penetapan Tujuan dan Sasaran dalam Indikator Kinerja dan Kebijakan K3LL yang belum konsisten dan belum memenuhi kualifikasi, dan hal tersebut juga mempengaruhi pencapaian

kategori ini.

Kategori Pengukuran dan Evaluasi masih terdapat kelemahan sehingga nilai kurang sempurna diberikan oleh Kepala LK3 pada Inspeksi dan Pengujian serta Audit SMK3LL, walaupun masuk dalam kategori hijau (85,41%) diperlukan adanya perbaikan agar hasil dari sistem pengukuran, pemantauan dan evaluasi lebih mendekati target dari yang diharapkan karena disini juga mempengaruhi keberhasilan implementasi SMK3LL.

Namun demikian, terdapat lima elemen yang dinilai pencapaian kinerjanya dalam implementasi program SMK3LL dengan kategori kuning. Nilai pencapaian kinerja dalam kategori kuning mengindikasikan bahwa kinerja tersebut sudah mendekati target dan perlu ditingkatkan agar berada dalam kategori hijau Kelima elemen itu yang dinilai pencapaian kinerjanya dalam kategori kuning antara lain: Penerapan (74,75%), Bangunan dan Fasilitas Kerja (65%), Perlindungan Personal (72,5%), Manajemen Lingkungan (62,5%), dan Tinjauan Ulang dan Peningkatan Oleh Pihak Manajemen (75%).

Pada kategori penilaian Kategori Penerapan, pencapaian implementasi sebesar 74,75% masuk dalam kategori kuning, dimana kekurangan hampir ada pada masing-masing sub elemen masih banyak terdapat nilai kurang sempurna, seperti Jaminan Kemampuan, Kegiatan Pendukung (komunikasi, pelaporan, pengendalian dokumen, Pencatatan manajemen informasi), Identifikasi Sumber Bahaya dan Penilaian Resiko ( identifikasi sumber bahaya, penilaian resiko, tindakan pengendalian, perancangan design dan rekayasa, pengendalian

34

admitratif, prosedur menghadapi keadaan darurat dan bencana, prosedur menghadapi insiden). Dari keseluruhan elemen dan sub elemen di atas kebanyakan hanya bersifat formalitas dan pendokumentasian dalam arti semuanya tersusun rapi akan tetapi hanya berupa sistem saja dimana penerapannya sangat jauh dari standar LK3 bahkan ada yang tidak digunakan sama sekali. Diperlukan sosilasasi yang menyeluruh dan merata untuk aspek K3LL dalam elemen Penerapan seperti dengan adanya kegiatan pelatihan dari level manajemen sampai instalasi agar adanya peningkatan sesuai dengan target yang diharapkan.

Kategori ini masuk dalam level kuning (65%). Kekurangan pada kategori Bangunan dan Fasilitas Kerja yaitu hampir nilai tidak sempurna diberikan oleh Kepala LK3, ini dikarenakan kurangnya sosialisasi factor safety dari departemen LK3 tentang bangunan dan faslitas kerja kepada pejabat dan karyawan di lokasi kerja, sosialisasi faktor safety kebanyakan hanya pada aktivitas di lapangan. Pada kategori Perlindungan Personal juga masuk dalam level kuning (72,5%). Dari hasil ini hanya larangan dan sanksi penggunaan narkoba dan alkohol yang nilainya sempurna, dari item –item perlindungan personal selain dari faktor ketidaksiapan teknis kebanyakan dari pekerja juga kurang memperhatikan faktor atau hal kecil yang ternyata dapat membahayakan mereka sendiri.

Pada Kategori Manajemen Ligkungan sebesar 62,5% masuk level kuning, juga perlu adanya perbaikan-perbaikan dan sosialisasi tentang manajemen lingkungan dari departemen LK3 kepada pejabat dan karyawan di Instalasi agar lingkungan di dalam dan di luar lokasi kerja terkendali dan aman.

Kategori Tinjauan Ulang dan Peningkatan Oleh Pihak Manajemen masuk dalam level kuning (75%). Kekurangan disini kebayakan merupakan kumpulan atau akumulasi dari kekurangan-kekurangan pada kategori sebelumnya, seperti evaluasi terhadap kebijakan K3LL dan tinjauan ulang terhadap audit SMK3LL. 5.3.2. Tingkat Implemetasi dan Kecelakaan

Analisa Tingkat kinerja Implementasi program SMK3LL di Instalasi Pengapon berada pada tahapan yang cukup baik. Hal ini dikategorikan dengan warna kuning (prosentase pencapaian adalah (76,5 %). Sedangkan pada analisa kecelakaan yang di Instalasi Pengapon pada kategori kuning. Hal ini disebabkan

35

karena menyebabkan seorang pekerja pingsan dan mengalami kehilangan hari kerja sebanyak 1 hari kerja. Dengan menghubungkan pemetaan yang berdasarkan tingkat kinerja implementasi dan kecelakaan, didapatkan hasil pemetaan berada level 3 (Hati-hati). Hal ini harus ditingkatkan dan diperbaiki.

5.4. Usulan Prosedur Identifikasi Bahaya & Penilaian Resiko

Selama ini UPms IV – PERTAMINA Semarang belum melaksanakan metode identifikasi hazards dan untuk usulan prosedur identifikasi bahaya & penilaian resiko dapat dilihat pada tabel 5.7. Dalam melakukan identifikasi bahaya (hazards) data – data atau informasi diperoleh dengan melakukan pengamatan secara langsung di lokasi kerja maupun dengan metode brainstorming dengan pihak-pihak yang terkait. Setelah semua potensi-potensi bahaya teridentifikasi, langkah selanjutnya adalah dengan merangking hazards dengan mempertimbangkan probability severity munculnya hazards tersebut. Dengan menggunakan RAC (Risk Assessment Code) dapat diperoleh rangking hazards yang ditunjukan pada tabel 5.8.

22

Tabel 5.7 Prosedur Identifikasi Bahaya dan Penilaian Resiko Lokasi / unit kerja :

Tanggal Pelaksanaan : Nomor dokumen : Rev. : Status : Singkatan : S P RAC Severity Probability

Risk Assesment Codes Disahkan oleh :

Jenis Bahaya Sumber Bahaya Resiko Yang Terjadi P S RAC Rekomendasi

Pencegahan Pengendalian

23

Tabel 5.8. Perangkingan Hazards di Instalasi Pengapon

LOKASI JENIS BAHAYA SUMBER BAHAYA RESIKO YG TERJADI PROBAILITY SEVERITY RAC

A B C D I II III IV

Dermaga

Bahaya Tingkah

Laku Tidak mematuhi SOP Kebocoran pipa, pencemaran,ledakan √ √ 2

bahaya nimia gas pompa produk pusing-pusing dan mual √ √ 5

bahaya lingkungan

sekitar permukaan licin Terpeleset √ √ 4

Tangki Timbun

bahaya lingkungan

sekitar tangga licin terpeleset, jatuh √ √ 4

bahaya ergonomi tempat kerja berada di

ketinggian tertentu dari tanah

(>10m)

jatuh dan meninggal

√ √ 2

Bahaya Tingkah

Laku Tidak mematuhi SOP kebocoran minyak, ledakan √ √ 2

Tidak menggunakan

APD pusing-pusing dan mual √ √ 5

Pompa Produk

bahaya fisik suara bising (85 db) tuli campuran √ √ 2

bahaya nimia gas pompa produk pusing-pusing dan mual √ √ 4

bahaya lingkungan

sekitar permukaan licin terpeleset √ √ 5

Filling Set

bahaya tingkah laku Tidak menggunakan

APD terhirup gas √ √ 4

bahaya mekanis grade mobil tangki

licin terpeleset √ √ 4

24

Tabel 5.8 Perangkingan Hazards di Instalasi Pengapon (lanjutan)

LOKASI JENIS BAHAYA SUMBER BAHAYA RESIKO YG TERJADI PROBAILITY A B C D I II III IV SEVERITY RAC

Gudang LPG Bahaya tingkah laku Tidak mematuhi SOP Kebocoran gas, ledakan √ √ 2

Genset

bahaya fisik suara bising (85 db) tuli campuran √ √ 2

bahaya ergonomi tempat kerja kurang

pencahayaan Jatuh √ √ 3

bahaya lingkungan

sekitar tidak ada grade terpeleset √ √ 4

bahaya ling.sktr

(banjir) bahaya listrik tersengat listrik √ √ 4

Gate Keeper Bahaya Laku Tingkah Tidak menggunakan APD terpeleset, jatuh √ √ 3

Tidak mematuhi SOP kebakaran , ledakan √ √ 2

Kantor bahaya lingkungan

sekitar permukaan licin (banjir) terpeleset √ √ 4

22

Dari tabel RAC di atas dapat dilihat bahwa semua lokasi kerja yang berada di Pertamina IV – Unit Instalasi Pengapon tidak ada yang bernilai 1, artinya tidak terdapat bahaya yang dikategorikan sangat serius (imminent danger), namun kategori bahaya yang ada menurut RAC, terdistribusi merata dari yang bernilai 2 (bahaya serius/serious danger) sampai bernilai 5 (negligible danger/ bahaya yang dapat diabaikan). Untuk lebih jelasnya dapat dilihat pada gambar 5.3 di bawah ini. 39

23

Gambar 5.3 Radart chart peta bahaya di Upms IV- Pertamina Pengapon Semarang 40

41

BAB VI

KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan dari pembahasan pada bab-bab sebelumnya serta berisi saran-saran yang dapat dipergunakan sebagai masukan bagi Instalasi Pengapon – Upms IV Pertamina Semarang dan juga untuk penelitian berikutnya. 6.1.Kesimpulan

Dari pengolahan data, analisa dan pembahasan pada bab sebelumnya maka dapat ditarik kesimpulan :

1. Dari hasil pengukuran kinerja terhadap implementasi program SMK3LL didapatkan bahwa achievement dari suatu indikator kinerja belum tercapai, meskipun nilainya sudah mendekati target Dari hasil pengukuran didapatkan nilai pencapaian kinerja sebesar 76,5 % masuk dalam level kategori kuning karena masuk dalam range 60%-84%, dan bisa dikatakan cukup.

2. Dalam mengimplementasikan program SMK3LL di Instalasi Pengapon, elemen Komitmen dan Kebijakan, Perencanaan, Pengukuran dan Evaluasi dapat dikatakan telah mencapai target.

3. Dalam pengukuran kinerja implementasi SMK3LL di Instalasi Pengapon selain dari ketiga elemen yang masuk dalam kategori hijau selebihnya dari hasil pencapaian implementasi relatif hampir sama dan masuk dalam kategori kuning.

4. Dalam mengukur dan memetakan keterkaitan antara tingkat implementasi dengan kecelakaan yang terjadi selama periode tahun 2007 dari tabel TIK (Tingkat Implementasi-Kecelakaan) di Instalasi Pengapon, tingkat implementasi SMK3LL sebesar 76,5 % berada pada level 3 (kuning) yang berarti hati-hati.

42

6.2.Saran

1. Pembenahan dan peningkatan kinerja pada kategori Penerapan, Bangunan Dan Fasilitas Kerja, Perlindungan Personal, Manajemen Lingkungan, Tinjauan Ulang Dan Peningkatan Oleh Pihak Manajemen yang masih berada dalam kategori pencapaian kuning.

2. Dilakukan peningkatan pengontrolan pelaksanaan program, pengawasan (supervisi) dan penegakan disiplin penggunaan standar prosedur dalam bekerja, karena kecelakaan kerja masih berada dalam kategori kuning. 3. Berdasarkan hasil analisa dan pembahasan pengukuran terhadap kinerja

dan kecelakan yang dialami pihak Instalasi Pengapon perlu ditingkatkan dari level 3 (Hati-hati) menjadi level 1 (Aman dan nyaman)

4. Segera menerapkan pelaksaan metode identifikasi sumber bahaya mengingat tidak adanya pelaksanaan identifikasi bahaya yang dilakukan di Instalasi Pengapon. Selain itu juga perlu dilakukan penilaian resiko/perangkingan sumber bahaya di setiap unit kerja dengan pendekatan Risk Assessment agar bisa diprioritaskan tindakan pengendalian terhadap hazards sehingga bisa mencegah terjadinya kecelakaan kerja dan kerugian lebih lanjut.

5. Melakukan tindakan pencegahan dan pengendalian yang tepat terhadap setiap hazards yang telah diidentifikasi pada penelitian ini, dengan prioritas ketiga hazards yang mendapat rangking tertinggi di lokasi kerja yaitu : tidak mematuhi SOP (Dermaga, Tangki Timbun, Gudang LPG, Gate Keeper), tempat kerja berada di ketinggian tertentu dari tanah (>10 m) (Tangki Timbun) dan suara bising (85 db) (Pompa Produk, Genset).