DATA

4.1 Pengumpulan Data

Data yang digunakan untuk membuat peta kontrol merupakan data pengukuran dimensi pada kabel jenis NYFGbY antara bulan April 2007 sampai dengan bulan September 2007. Data yang digunakan meliputi diameter kabel, diameter konduktor, ketebalan outer sheating, dan ketebalan

Tabel 4.1 Tabel Data Inspeksi Kabel NYFGbY Core Dia 1 9-Apr 4 16 386 25.40 1.88 5.00 5.02 5.01 5.00 1.05 1.08 1.09 1.01 2 9-Apr 4 16 275 26.40 2.04 5.01 5.02 5.00 5.01 1.02 1.03 1.08 1.06 3 9-Apr 4 16 245 25.60 2.04 5.02 5.01 5.01 5.02 1.06 1.05 1.00 1.03 4 21-Apr 4 16 1000 26.60 2.06 5.01 5.00 5.00 5.01 1.02 1.09 1.00 1.13 5 23-Apr 4 16 1000 25.30 2.00 5.01 5.01 5.01 5.02 1.18 1.03 0.99 1.26 6 23-Apr 4 16 1000 26.00 2.44 5.01 5.02 5.01 5.01 1.04 1.03 1.09 1.07 7 23-Apr 4 16 1000 26.30 1.90 5.01 5.02 5.02 5.01 1.05 1.05 1.07 1.01 8 24-Apr 4 16 1000 25.70 2.00 5.00 5.01 5.01 5.00 1.11 1.07 1.00 1.26 9 24-Apr 4 16 1000 25.40 1.89 5.01 5.00 5.00 5.01 1.09 1.00 1.07 1.00 10 23-Apr 4 16 1000 25.90 2.12 5.01 5.00 5.00 5.01 1.20 1.02 1.09 1.05 11 24-Apr 4 16 1000 24.80 1.64 5.01 5.02 5.02 5.01 1.03 1.02 1.05 1.02 12 25-Apr 4 16 1000 25.40 1.92 5.01 5.02 5.02 5.01 1.00 1.11 1.06 1.23 13 25-Apr 4 16 1000 25.40 2.14 5.01 5.02 5.01 5.01 0.96 1.22 1.05 1.16 14 25-Apr 4 16 1000 25.70 2.00 5.01 5.02 5.01 5.01 0.97 1.23 0.97 1.08 15 25-Apr 4 16 1000 26.00 2.03 5.01 5.00 5.00 5.01 1.06 1.11 1.05 1.21 16 25-Apr 4 16 1000 26.00 2.16 5.01 5.00 5.00 5.01 1.18 1.03 1.04 1.03 17 25-Apr 4 16 1000 27.00 2.44 5.00 5.01 5.01 5.00 1.03 1.06 1.01 1.02 18 25-Apr 4 16 1000 26.10 1.85 5.01 5.00 5.00 5.01 1.06 1.00 1.03 1.03 19 25-Apr 4 16 1000 26.00 2.11 5.01 5.01 5.01 5.01 0.90 0.98 0.93 1.09 20 26-Apr 4 16 1000 25.60 2.06 5.01 5.00 5.00 5.01 1.05 1.02 1.02 1.02 21 11-May 4 16 1000 26.00 1.77 5.02 5.01 5.02 5.01 1.00 1.01 1.11 1.25 22 11-May 4 16 1000 25.30 1.90 5.02 5.01 5.02 5.01 0.96 1.00 1.02 1.02 23 11-May 4 16 1000 24.90 1.78 5.02 5.01 5.02 5.02 0.96 1.03 0.97 0.97 24 11-May 4 16 999 25.40 1.88 5.02 5.02 5.02 5.01 1.01 1.01 0.98 0.96 25 20-Jun 4 16 1000 26.00 2.15 5.02 5.05 5.05 5.02 1.01 1.07 1.02 1.03 26 21-Jun 4 16 1000 25.80 1.97 5.00 5.02 5.01 5.00 1.01 1.05 1.03 1.01 27 26-Jun 4 16 1000 25.50 2.23 5.02 5.00 5.00 5.01 1.02 1.01 1.01 1.01 28 26-Jun 4 16 1000 25.40 2.07 5.01 5.00 5.00 5.01 1.01 1.01 1.01 1.00 29 27-Jun 4 16 843 24.70 2.11 5.01 5.02 5.02 5.00 1.01 1.01 1.01 1.00 30 27-Jun 4 16 1000 25.20 1.89 5.01 5.01 5.01 5.02 1.07 1.02 1.02 1.00 31 27-Jun 4 16 1000 25.50 2.09 5.01 5.01 5.01 5.01 0.97 0.94 0.97 1.03 32 14-Jul 4 16 1000 24.50 1.76 5.01 5.00 5.00 5.01 1.13 1.07 1.02 0.97 33 14-Jul 4 16 1000 24.50 1.70 5.01 5.00 5.01 5.01 1.05 0.97 1.09 0.91 34 19-Jul 4 16 1000 26.00 2.26 5.02 5.01 5.01 5.02 1.01 1.05 1.17 1.06 35 19-Jul 4 16 1000 25.20 1.94 5.01 5.02 5.02 5.01 1.01 1.02 1.03 0.99 36 19-Jul 4 16 1000 25.00 1.80 5.01 5.00 5.01 5.00 1.05 1.07 1.02 0.98 37 19-Jul 4 16 1000 25.60 2.03 5.01 5.02 5.02 5.01 0.99 1.08 1.06 1.08 38 19-Jul 4 16 1000 24.80 1.84 5.02 5.01 5.01 5.02 1.03 1.01 1.01 1.01 39 19-Jul 4 16 1000 26.00 2.26 5.02 5.01 5.01 5.02 1.01 1.05 1.17 1.06 40 19-Jul 4 16 1000 25.20 1.94 5.01 5.02 5.02 5.01 1.01 1.02 1.03 0.99 41 19-Jul 4 16 1000 25.00 1.80 5.01 5.00 5.01 5.00 1.05 1.07 1.02 0.98 42 19-Jul 4 16 1000 25.60 2.03 5.01 5.02 5.02 5.01 0.99 1.08 1.06 1.08 43 19-Jul 4 16 1000 24.80 1.84 5.02 5.01 5.01 5.02 1.03 1.01 1.01 1.01 44 24-Jul 4 16 1000 26.30 2.21 5.01 5.00 5.00 5.01 1.08 1.16 1.03 1.07 45 18-Jul 4 16 1000 26.60 2.45 5.01 5.01 5.01 5.00 1.03 1.08 1.07 1.02 46 28-Aug 4 16 1000 25.70 1.88 5.01 5.00 5.01 5.01 0.99 0.96 0.97 1.07 47 27-Aug 4 16 872 26.10 1.99 5.02 5.01 5.02 5.02 1.18 1.10 1.09 1.07 48 26-Sep 4 16 1000 24.80 2.38 5.01 5.02 5.02 5.02 1.01 1.18 1.04 1.11 No Thickness

OS (mm) Diameter Conductor (mm) Thickness Insulation (mm) Tanggal Uji Ukuran P(m) Diameter (mm) Sumber : PT SUCACO Tbk

4.2 Pengolahan Data

4.2.1 Peta Kendali Data Variabel

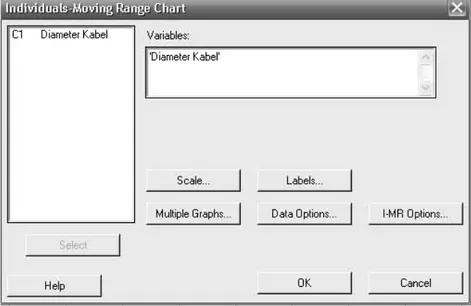

Untuk membuat peta kendali, penulis menggunakan bantuan software Minitab versi 14. Langkah-langkah pengoperasian Minitab versi 14 untuk

membuat peta kendali untuk data individual (diameter dan thickness OS)

adalah sebagai berikut :

1. Masukkan data yang akan di buat peta kendalinya pada kolom yang ada pada tampilan Minitab. Berikan nama yang sesuai, contoh : Diameter.

2. Klik Stat→ Control Charts → Variables Charts for Individual → I-MR, maka akan tampil kotak dialog seperti di bawah ini.

3. Masukkan kolom data yang akan dibuat peta kendalinya pada kolom

Variables.

4. Klik Ok.

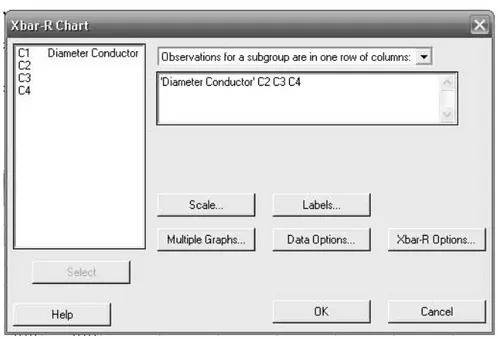

Sedangkan untuk membuat peta kendali dengan data subgroups

(diameter conductor dan thickness OS), langkah-langkahnya adalah sebagai

berikut :

1. Masukkan data yang akan di buat peta kendalinya pada kolom yang ada pada tampilan Minitab. Berikan nama yang sesuai, contoh : Diameter conductor.

2. Klik Stat →Control Charts → Variables Charts for Subgroups → Xbar-R, maka akan tampil kotak dialog seperti di bawah ini.

Gambar 4.2 Kotak Dialog Xbar-R Chart

4. Masukkan kolom data yang akan dibuat peta kendalinya pada kolom

Variables.

5. Klik Ok.

Peta Kendali untuk Data Diameter Kabel

583 . 25 48 8 . 24 ... 40 . 26 40 . 25 n X X =

∑

= + + + = 00 . 1 40 . 25 40 . 26 R MR MR R 2 1 2 2 = − = − = 613 . 0 47 8 . 28 k R R =∑

= = 213 . 27 UCL 128 . 1 613 . 0 3 583 . 25 UCL d R 3 x UCL x x 2 x = + = + = 953 . 23 LCL 128 . 1 613 . 0 3 583 . 25 LCL d R 3 x LCL x x 2 x = − = − = 004 . 2 613 . 0 * 27 . 3 UCL MR D UCL MR 4 MR = = = 0 LCLMR =Observation In d iv id u a l V a lu e 45 40 35 30 25 20 15 10 5 27 26 25 24 _ X=25.583 U C L=27.213 LC L=23.954 Observation Mo vi ng Ra ng e 45 40 35 30 25 20 15 10 5 2.0 1.5 1.0 0.5 0.0 __ M R=0.613 U C L=2.002 LC L=0 I-MR Chart of Diameter Kabel

Gambar 4.3 I-MR Chart Diameter Kabel

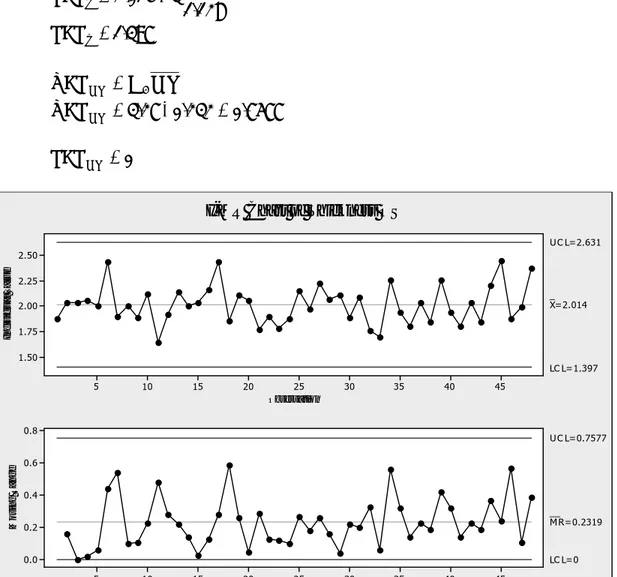

Peta Kendali untuk Data Ketebalan Outer Sheating

014 . 2 48 38 . 2 ... 04 . 2 88 . 1 n X X =

∑

= + + + = 16 . 0 88 . 1 04 . 2 R MR MR R 2 1 2 2 = − = − = 232 . 0 47 9 . 10 k R R =∑

= =631 . 2 UCL 128 . 1 232 . 0 3 014 . 2 UCL d R 3 x UCL x x 2 x = + = + = 397 . 1 LCL 128 . 1 232 . 0 3 014 . 2 LCL d R 3 x LCL x x 2 x = − = − = 7577 . 0 232 . 0 * 27 . 3 UCL MR D UCL MR 4 MR = = = 0 LCLMR = Observation In div id u al V a lu e 45 40 35 30 25 20 15 10 5 2.50 2.25 2.00 1.75 1.50 _ X=2.014 U C L=2.631 LC L=1.397 Observation M o vi n g Ra ng e 45 40 35 30 25 20 15 10 5 0.8 0.6 0.4 0.2 0.0 __ M R=0.2319 U C L=0.7577 LC L=0 I-MR Chart of Thickness OS

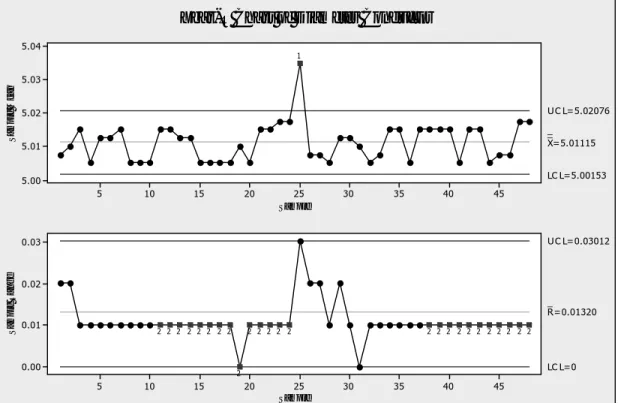

Peta Kendali untuk Data Diameter Konduktor 0075 . 5 4 00 . 5 01 . 5 02 . 5 00 . 5 n X X 1 1 =

∑

= + + + = 0111 . 5 48 0175 . 5 ... 01 . 5 0075 . 5 k X X =∑

= + + + = 02R1 =X1max −X1min =5.02−5.00=0. 011 . 0 48 53 . 0 k R R =∑

= =( )

(

)

019 . 5 UCL 011 . 0 * 73 . 0 0111 . 5 UCL R A X UCL x x 2 x = + = + =( )

(

)

003 . 5 LCL 011 . 0 * 73 . 0 0111 . 5 LCL R A X LCL x x 2 x = − = − = 025 . 0 011 . 0 * 28 . 2 R D UCLR = 4 = = 0 R D LCLR = 3 =Sample Sa m p le M ea n 45 40 35 30 25 20 15 10 5 5.04 5.03 5.02 5.01 5.00 __ X=5.01115 U C L=5.02076 LC L=5.00153 Sample Sa m p le Ra ng e 45 40 35 30 25 20 15 10 5 0.03 0.02 0.01 0.00 _ R=0.01320 U C L=0.03012 LC L=0 1 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2

Xbar-R Chart of Diameter Conductor

Gambar 4.5 Xbar-R Chart Diameter Conductor

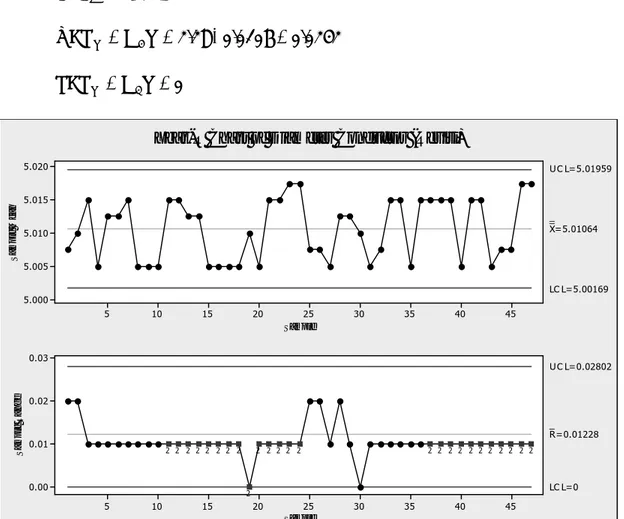

Untuk menghasilkan peta kontrol yang baik, maka data yang diluar spesifikasi (data ke-25) dihilangkan dan kemudian dibuat peta kontrol yang baru, sebagai berikut:

01064 . 5 47 0175 . 5 ... 01 . 5 0075 . 5 k X X =

∑

= + + + = 0106 . 0 47 5 . 0 k R R =∑

= =( )

(

)

0186 . 5 UCL 0106 . 0 * 73 . 0 01064 . 5 UCL R A X UCL x x 2 x = + = + =( )

(

)

0026 . 5 LCL 0106 . 0 * 73 . 0 01064 . 5 LCL R A X LCL x x 2 x = − = − = 0242 . 0 0106 . 0 * 28 . 2 R D UCLR = 4 = = 0 R D LCLR = 3 = Sample Sa m p le Me a n 45 40 35 30 25 20 15 10 5 5.020 5.015 5.010 5.005 5.000 __ X=5.01064 U C L=5.01959 LC L=5.00169 Sample Sa m p le Ra ng e 45 40 35 30 25 20 15 10 5 0.03 0.02 0.01 0.00 _ R=0.01228 U C L=0.02802 LC L=0 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2Xbar-R Chart of Diameter Conductor (Revisi)

Gambar 4.6 Xbar-R Chart Diameter Conductor (revisi)

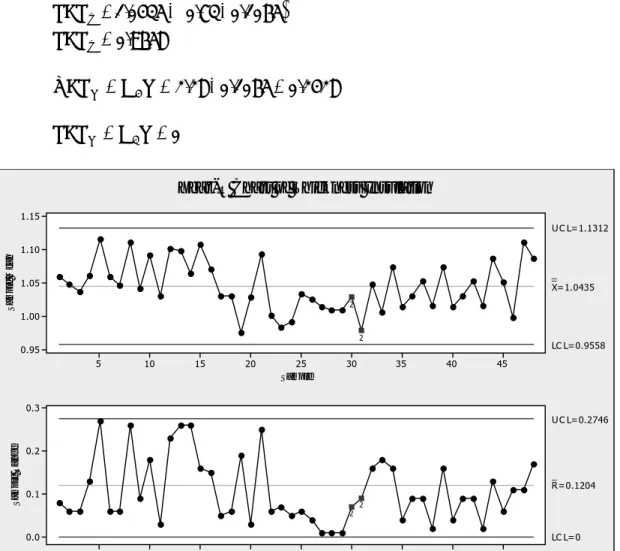

Peta Kendali untuk Data Ketebalan Isolasi

06 . 1 4 01 . 1 09 . 1 08 . 1 05 . 1 n X X 1 1 =

∑

= + + + = 04 . 1 48 09 . 1 ... 05 . 1 06 . 1 k X X =∑

= + + + =08R1 =X1max −X1min =1.09−1.01=0. 1065 . 0 48 11 . 5 k R R =

∑

= =( )

(

)

1212 . 1 UCL 1065 . 0 * 73 . 0 0435 . 1 UCL R A X UCL x x 2 x = + = + =( )

(

)

9658 . 0 LCL 1065 . 0 * 73 . 0 0435 . 1 LCL R A X LCL x x 2 x = − = − = 2428 . 0 1065 . 0 * 28 . 2 R D UCLR = 4 = = 0 R D LCLR = 3 = Sample Sa m p le Me a n 45 40 35 30 25 20 15 10 5 1.15 1.10 1.05 1.00 0.95 __ X=1.0435 U C L=1.1312 LC L=0.9558 Sample Sa m p le Ra ng e 45 40 35 30 25 20 15 10 5 0.3 0.2 0.1 0.0 _ R=0.1204 U C L=0.2746 LC L=0 2 2 2 2Xbar-R Chart of Thickness Insulation

4.2.2 Capability Process (Cp dan Cpk)

4.2.2.1Capability Process Data Diameter Kabel

543 . 0 128 . 1 613 . 0 d R 2 = = = σ ) 6 ( capability spread ion spesificat process of capability σ = 00 . 1 258 . 3 26 . 3 543 . 0 * 6 23.953 -27.213 process of capability = = =

)

(

00 . 1 Cpk 00 . 1 , 00 . 1 min Cpk 543 . 0 * 3 953 . 23 583 . 25 , 543 . 0 * 3 583 . 25 213 . 27 min Cpk 3 LSL mean , 3 mean USL min Cpk = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ σ − σ − =Dari perhitungan dapat dilihat bahwa Cp dan Cpk sama dengan 1.

Artinya proses diangap mampu untuk menghasilkan produk yang memiliki spesifikasi yang sama secara konstan. Sehingga dapat disimpulkan bahwa dilihat dari proses secara keseluruhan, pembuatan kabel sudah memenuhi standar yang ditentukan dan juga variasi yang dihasilkan masih dalam batas peta kontrol.

4.2.2.2Capability Process Data Ketebalan Outer Sheating

205 . 0 128 . 1 232 . 0 d R 2 = = = σ

) 6 ( capability spread ion spesificat process of capability σ = 00 . 1 234 . 1 234 . 1 205 . 0 * 6 1.397 -2.631 process of capability = = =

)

(

003 . 1 Cpk 003 . 1 , 003 . 1 min Cpk 205 . 0 * 3 397 . 1 014 . 2 , 205 . 0 * 3 014 . 2 631 . 2 min Cpk 3 LSL mean , 3 mean USL min Cpk = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ σ − σ − =Dari perhitungan dapat dilihat bahwa Cp dan Cpk sama dengan 1.

Artinya proses diangap mampu untuk menghasilkan produk yang memiliki spesifikasi yang sama secara konstan. Maka dapat dikatakan bahwa proses

outer sheating pada plant ini sudah berjalan dengan baik dan variasi yang

terjadi masih dalam batas wajar sehingga bahan yang digunakan dalam proses ini sudah cukup optimal.

4.2.2.3Capability Process Data Diameter Konduktor

009 . 0 128 . 1 0106 . 0 d R 2 = = = σ ) 6 ( capability spread ion spesificat process of capability σ =

296 . 0 054 . 0 016 . 0 009 . 0 * 6 0026 . 5 0186 . 5 process of capability = − = =

)

(

296 . 0 Cpk 296 . 0 , 296 . 0 min Cpk 009 . 0 * 3 0026 . 5 0106 . 5 , 009 . 0 * 3 0106 . 5 0186 . 5 min Cpk 3 LSL mean , 3 mean USL min Cpk = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ σ − σ − =Dengan nilai Cp = 0.296 dan Cpk=0.296 dapat dikatakan proses tidak

mampu menghasilkan produk yang memiliki spesifikasi yang sama secara konstan. Secara keseluruhan, proses drawing (proses yang dilakukan untuk

membuat konduktor) sudah cukup baik karena hanya satu data yang keluar. Tetapi dengan nilai Cp dan Cpk yang dibawah 1, dikhawatirkan bahwa proses

tidak dapat secara konstan menghasilkan produk yang berada dalam batas UCL dan LCL. Oleh sebab itu ada beberapa cara yang dapat dilakukan untuk menaikkan index kemampuan proses antara lain memberikan pelatihan yang lebih kepada operator yang bekerja di bagian tersebut, melakukan setting

mesin yang lebih teliti dan presisi pada proses yang bermasalah dan memberikan perhatian dan perawatan lebih pada mesin yang bermasalah.

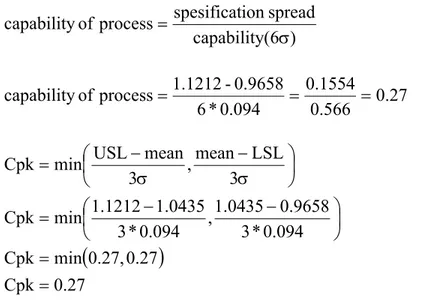

4.2.2.4Capability Process Data Ketebalan Isolasi

094 . 0 128 . 1 1065 . 0 d R 2 = = = σ

) 6 ( capability spread ion spesificat process of capability σ = 27 . 0 566 . 0 1554 . 0 094 . 0 * 6 0.9658 -1.1212 process of capability = = =

)

(

27 . 0 Cpk 27 . 0 , 27 . 0 min Cpk 094 . 0 * 3 9658 . 0 0435 . 1 , 094 . 0 * 3 0435 . 1 1212 . 1 min Cpk 3 LSL mean , 3 mean USL min Cpk = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ σ − σ − =Dengan nilai Cp = 0.27 dan Cpk = 0.27 dapat dikatakan proses tidak

mampu menghasilkan produk yang memiliki spesifikasi yang sama secara konstan. Pada proses sheating/ ekstrusi (proses pembuatan isolasi kabel),

dapat disimpulkan bahwa proses masih terkontrol, tetapi masih harus diperhatikan karena banyak data yang mendekati batas UCL. Sehingga untuk meningkatkan kinerja dari proses ini, ada beberapa cara yang dapat dilakukan antara lain dengan memberikan pelatihan yang lebih kepada operator yang bekerja di bagian tersebut, melakukan setting mesin yang lebih teliti dan

presisi pada proses yang bermasalah dan memberikan perhatian dan perawatan lebih pada mesin yang bermasalah.

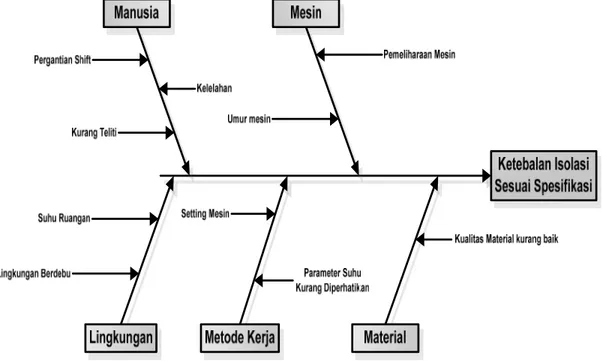

4.2.3 Diagram Sebab Akibat

Diagram sebab akibat digunakan untuk menunjukkan faktor-faktor penyebab (sebab) dan karakteristik kualitas (akibat) yang disebabkan oleh

faktor-faktor penyebab itu. Penelitian hanya akan berfokus pada data diameter konduktor dan data ketebalan isolasi saja karena kedua proses ini mempunyai

Cp dan Cpk < 1.

4.2.3.1Diagram Sebab Akibat Data Diameter Konduktor

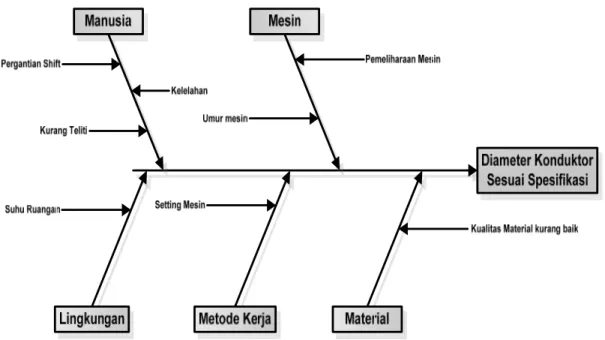

4.2.3.2Diagram Sebab Akibat Data Ketebalan Isolasi

Diagram 4.2 Diagram Sebab Akibat Ketebalan Isolasi

4.2.4 DOE (Design Of Experiment)

Untuk melakukan DOE perlu ditetapkan mengenai kombinasi level

percobaan untuk faktor-faktor yang berpengaruh. Sedangkan proses yang akan diamati dengan menggunakan metode DOE ini adalah proses stranding

dan proses sheating / ekstrusi. Alasan kenapa penulis hanya melakukan

penelitian untuk kedua proses ini saja karena kedua proses ini mempunyai Cp

dan Cpk <1, sehingga dengan metode DOE diharapkan dapat memperbaiki

4.2.4.1DOE untuk Proses Drawing

Setelah melakukan observasi dan wawancara dengan operator mesin, penulis menyimpulkan bahwa faktor yang mempengaruhi proses drawing

antara lain konsentrasi lubrik (10%-12%), dan suhu lubrik (40OC-50OC) Setelah didapat faktor yang akan diteliti, dilakukan percobaan dengan replikasi sebanyak 4 kali untuk tiap level kombinasi. Hasil dari percobaan dapat dilihat pada tabel di bawah ini.

Tabel 4.2 Tabel Data Replikasi Diameter Konduktor

A(konsentrasi) B(suhu) 1 "(1)" -1 -1 5.0200 5.0175 5.0200 5.0175 2 a 1 -1 5.0150 5.0125 5.0150 5.0150 3 b -1 1 5.0015 5.0015 5.0050 5.0015 4 ab 1 1 5.0100 5.0100 5.0100 5.0100 Design Factors Diameter Konduktor Replikasi Run

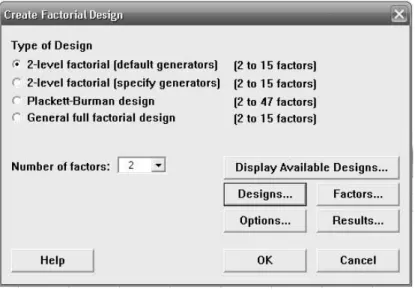

Setelah ini, perhitungan dilanjutkan dengan software MINITAB dengan langkah-langkah pengerjaan sebagai berikut :

1. Pilih Stat → DOE→ Factorial →Create Factorial Design. Pada Type of design pilih 2-level factorial (default generators). Pada Number of factors masukkan jumlah faktor yang mau diteliti (2).

Gambar 4.8 Kotak Dialog Create Factorial Design

2. Pada pilihan Designs..., pilih Full factorial dan ubah number of replicate menjadi 4. Kemudian klik Ok.

Gambar 4.9 Kotak Dialog Create Factorial Design-Designs

3. Pada pilihan Factors, Masukkan nama dari faktor yang akan

Gambar 4.10 Kotak Dialog Create Factorial Design-Factors

4. Klik Ok. Maka pada session window akan terdapat worksheet yang

merupakan hasil pengacakan urutan percobaan. Kemudian isilah kolom baru pada worksheet sesuai dengan data replikasi.

5. Pada session window klik Stat → DOE → Factorial → Analyze

Factorial Design. Masukkan kolom yang berisi hasil percobaan

pada Responses.

6. Klik Graphs, pada effects plots, pilih normal dan pareto dengan alpha : 0.05. Pada residual plots, pilih histogram, normal plot, residuals versus fits, dan residuals versus variables. Kemudian

klik Ok.

Gambar 4.12 Kotak Dialog Analyze Factorial Design-Graphs

7. Pilih Stat → DOE → Factorial → Factorial Plots. Pilih Main Effect Plot, Interaction Plot, dan Cube Plot. Klik Ok.

Gambar 4.13 Kotak Dialog Factorial Plots

Hasil perhitungan dengan minitab adalah sebagai berikut : Full Factorial Design

Factors: 2 Base Design: 2, 4 Runs: 16 Replicates: 4 Blocks: 1 Center pts (total): 0

All terms are free from aliasing.

Factorial Fit: C7 versus Konsentrasi, Suhu

Estimated Effects and Coefficients for C7 (coded units)

Term Effect Coef SE Coef T P Constant 5.01138 0.000324 15478.88 0.000 Konsentrasi 0.00162 0.00081 0.000324 2.51 0.027 Suhu -0.01037 -0.00519 0.000324 -16.02 0.000 Konsentrasi*Suhu 0.00600 0.00300 0.000324 9.27 0.000

Pada perhitungan ANOVA yang dilakukan oleh minitab, dapat dilihat bahwa P value untuk konsentrasi, suhu dan interaksi diantara keduanya <

0.05. Hal ini berarti bahwa konsentrasi, suhu dan interaksi diantara keduanya memiliki pengaruh yang signifikan terhadap hasil proses drawing.

Standardized Effect Pe rc e n t 10 5 0 -5 -10 -15 99 95 90 80 70 60 50 40 30 20 10 5 1 F actor Name A Konsentrasi B Suhu Effect Type Not Significant Significant AB B A

Normal Probability Plot of the Standardized Effects

(response is C7, Alpha = .05)

Gambar 4.14 Normal Probability Plot of the Standardized Effects

Normal probability plot membandingkan pengaruh faktor dan melihat

apakah faktor tersebut berpengaruh atau tidak yang ditandai dengan titik-titik terhadap garis. Dari Normal probability plot diatas dapat disimpulkan bahwa

titik A (konsentrasi), titik B (suhu), dan titik AB (ineraksi antara keduanya) memiliki pengaruh yang signifikan. Semakin jauh titik dari garis, semakin signifikan pengaruhnya.

Te rm Standardized Effect A AB B 18 16 14 12 10 8 6 4 2 0 2.18 F actor Name A Konsentrasi B Suhu

Pareto Chart of the Standardized Effects

(response is C7, Alpha = .05)

Gambar 4.15 Pareto Chart of the Standardized Effects

Dengan diagram pareto dapat diketahui faktor yang paling berpengaruh terhadap response adalah suhu, kemudian interaksi antara suhu

dengan konsentrasi dan kemudian konsentrasi. Dengan mengetahui faktor utama yang mempengaruhi response, maka untuk memperbaiki kualitas dapat

dimulai dengan lebih memperhatikan faktor yang paling berpengaruh. Dalam hal ini adalah suhu lubrik.

Suhu Me a n 1 -1 5.020 5.015 5.010 5.005 5.000 Konsentrasi -1 1

Interaction Plot (data means) for C7

Gambar 4.16 Interaction Plot (data means) for C7

Dari gambar interaction plot yang dibuat, dapat disimpulkan bahwa

ada interaksi yang kuat antara kedua faktor yang diamati. Hal ini dapat dilihat dari kedua garis yang saling menyilang.

Me a n o f C 7 1 -1 5.0175 5.0150 5.0125 5.0100 5.0075 5.0050 1 -1 Konsentrasi Suhu

Main Effects Plot (data means) for C7

Gambar 4.17 Main Effects Plot (data means) for C7

Main effects plot digunakan untuk mengetahui variabel yang paling

berpengaruh terhadap response. Pengaruh yang lebih kuat ditandai dengan

garis yang lebih panjang. Sehingga dapat disimpulkan bahwa variabel suhu lebih berpengaruh daripada variabel konsentrasi. Dari main effects plot juga

dapat diketahui untuk menghasilkan diameter konduktor yang lebih besar, konsentrasi harus di set pada level tinggi dan suhu pada level rendah. Sedangkan untuk menghasilkan diameter konduktor yang kecil, konsentrasi harus di set pada level rendah dan suhu pada level tinggi.

1 -1 1 -1 Suhu Konsentrasi 5.01000 5.01438 5.01875 5.00238

Cube Plot (data means) for C7

Gambar 4.18 Cube Plot (data means) for C7

Dari Cube plot yang dibuat, kita dapat memilih kombinasi yang

terbaik antara kedua variabel yang berpengaruh untuk dapat menghasilkan

response yang terbaik, yaitu yang mendekati 5.0111. Sehingga dapat

disimpulkan bahwa kombinasi variabel yang terbaik adalah konsentrasi dengan level tinggi dan suhu pada level tinggi.

4.2.4.2DOE untuk Proses Sheating / Ekstrusi

Setelah melakukan observasi dan wawancara dengan operator mesin, penulis menyimpulkan bahwa faktor yang mempengaruhi proses ekstrusi

antara lain Kecepatan lini (18-20 m/menit) dan suhu bahan pembungkus (150OC-160OC) Setelah didapat faktor yang akan diteliti, dilakukan percobaan dengan replikasi sebanyak 4 kali untuk tiap level kombinasi. Hasil dari percobaan dapat dilihat pada tabel di bawah ini.

Tabel 4.3 Tabel Data Replikasi Ketebalan Isolasi

A(Kecepatan Lini) B(Suhu)

1 "(1)" -1 -1 1.1150 1.1100 1.1075 1.1000

2 a 1 -1 0.9750 0.9775 0.9825 0.9825

3 b -1 1 1.0475 1.0450 1.0400 1.0475

4 ab 1 1 0.9775 1.0300 0.9750 1.0350

Run Design Factors Replikasi

Ketebalan Isolasi (mm)

Setelah ini, perhitungan dilanjutkan dengan software MINITAB dengan langkah-langkah pengerjaan sebagai berikut :

1. Pilih Stat → DOE→ Factorial →Create Factorial Design. Pada Type of design pilih 2-level factorial (default generators). Pada Number of factors masukkan jumlah faktor yang mau diteliti (2).

2. Pada pilihan Designs..., pilih Full factorial dan ubah number of replicate menjadi 4. Kemudian klik Ok.

Gambar 4.20 Kotak Dialog Create Factorial Design-Designs

3. Pada pilihan Factors, Masukkan nama dari faktor yang akan

diteliti. Kemudian klik Ok.

4. Klik Ok. Maka pada session window akan terdapat worksheet yang

merupakan hasil pengacakan urutan percobaan. Kemudian isilah kolom baru pada worksheet sesuai dengan data replikasi.

5. Pada session window klik Stat → DOE → Factorial → Analyze

Factorial Design. Masukkan kolom yang berisi hasil percobaan

pada Responses.

Gambar 4.22 Kotak Dialog Analyze Factorial Design

6. Klik Graphs, pada effects plots, pilih normal dan pareto dengan alpha : 0.05. Pada residual plots, pilih histogram, normal plot, residuals versus fits, dan residuals versus variables. Kemudian

Gambar 4.23 Kotak Dialog Analyze Factorial Design-Graphs

7. Pilih Stat → DOE → Factorial → Factorial Plots. Pilih Main Effect Plot, Interaction Plot, dan Cube Plot. Klik Ok.

Hasil perhitungan dengan minitab adalah sebagai berikut :

Full Factorial Design

Factors: 2 Base Design: 2, 4 Runs: 16 Replicates: 4 Blocks: 1 Center pts (total): 0

All terms are free from aliasing.

Factorial Fit: C7 versus Kecepatan Lini, Suhu

Estimated Effects and Coefficients for C7 (coded units)

Term Effect Coef SE Coef T P Constant 1.03422 0.004194 246.62 0.000 Kecepatan Lini -0.08469 -0.04234 0.004194 -10.10 0.000 Suhu -0.01906 -0.00953 0.004194 -2.27 0.042 Kecepatan Lini*Suhu 0.04406 0.02203 0.004194 5.25 0.000

Pada perhitungan ANOVA yang dilakukan oleh minitab, dapat dilihat bahwa P value untuk kecepatan lini, suhu dan interaksi diantara keduanya <

0.05. Hal ini berarti bahwa kecepatan lini, suhu dan interaksi diantara keduanya memiliki pengaruh yang signifikan terhadap hasil proses Sheating.

Standardized Effect Pe rc e n t 5.0 2.5 0.0 -2.5 -5.0 -7.5 -10.0 99 95 90 80 70 60 50 40 30 20 10 5 1 F actor Name A Kecepatan Lini B Suhu Effect Type Not Significant Significant AB B A

Normal Probability Plot of the Standardized Effects

(response is C7, Alpha = .05)

Gambar 4.25 Normal Probability Plot of the Standardized Effects

Normal probability plot membandingkan pengaruh faktor dan melihat

apakah faktor tersebut berpengaruh atau tidak yang ditandai dengan titik-titik terhadap garis. Dari Normal probability plot diatas dapat disimpulkan bahwa

titik A (Kecepatan Lini), titik B (suhu), dan titik AB (ineraksi antara keduanya) memiliki pengaruh yang signifikan. Semakin jauh titik dari garis, semakin signifikan pengaruhnya.

Te rm Standardized Effect B AB A 10 8 6 4 2 0 2.18 F actor Name A Kecepatan Lini B Suhu

Pareto Chart of the Standardized Effects

(response is C7, Alpha = .05)

Gambar 4.26 Pareto Chart of Standardized Effects

Dengan diagram pareto dapat diketahui faktor yang paling berpengaruh terhadap response adalah Kecepatan Lini, kemudian interaksi

antara Kecepatan Lini dengan Suhu dan kemudian Suhu. Dengan mengetahui faktor utama yang mempengaruhi response, maka untuk memperbaiki kualitas

dapat dimulai dengan lebih memperhatikan faktor yang paling berpengaruh. Dalam hal ini adalah Kecepatan Lini

Suhu Me a n 1 -1 1.12 1.10 1.08 1.06 1.04 1.02 1.00 0.98 Kecepatan Lini -1 1

Interaction Plot (data means) for C7

Gambar 4.27 Interaction Plot (data means) for C7

Dari gambar interaction plot yang dibuat, tidak nampak adanya

interaksi antar kedua faktor atau interaksi antara kedua faktor lemah. Tetapi pada percobaan ANOVA dan juga diagram pareto dapat dilihat adanya interaksi antar kedua variabel, sehingga dapat disimpulkan bahwa ada interaksi antar kedua variabel.

Me a n o f C 7 1 -1 1.08 1.07 1.06 1.05 1.04 1.03 1.02 1.01 1.00 0.99 1 -1

Kecepatan Lini Suhu

Main Effects Plot (data means) for C7

Gambar 4.28 Main Effects Plot (data means) for C7

Main effects plot digunakan untuk mengetahui variabel yang paling

berpengaruh terhadap response. Pengaruh yang lebih kuat ditandai dengan

garis yang lebih panjang. Sehingga dapat disimpulkan bahwa variabel Kecepatan Lini lebih berpengaruh daripada variabel Suhu. Dari main effects plot juga dapat diketahui untuk menghasilkan isolator yang lebih tebal,

kecepatan lini harus di set pada level rendah dan suhu pada level rendah. Sedangkan untuk menghasilkan isolator yang tipis, kecepatan lini harus di set pada level tinggi dan suhu pada level tinggi.

1 -1 1 -1 Suhu Kecepatan Lini 1.00438 0.97938 1.10813 1.04500

Cube Plot (data means) for C7

Gambar 4.29 Cube Plot (data means) for C7

Dari Cube plot yang dibuat, kita dapat memilih kombinasi yang

terbaik antara kedua variabel yang berpengaruh untuk dapat menghasilkan

response yang terbaik, yaitu yang mendekati 1.0435. Sehingga dapat

disimpulkan bahwa kombinasi variabel yang terbaik adalah kecepatan lini dengan level rendah dan suhu pada level tinggi.

4.3 Analisis Data

4.3.1 Analisis Peta Kontrol

Untuk peta kontrol, data yang digunakan meliputi diameter kabel, diameter konduktor, ketebalan outer sheating, dan ketebalan isolator. Dari

peta kontrol yang dibuat, dapat diketahui ukuran yang untuk masing-masing variabel yang diteliti. Antara lain diameter kabel sebesar 25.583 mm, diameter konduktor sebesar 5.01064 mm, ketebalan outer sheating sebesar 2.014 mm

dan ketebalan isolator sebesar 1.0435 mm. Ukuran ini didapat dari rata-rata data variabel yang diamati / central line dari peta kontrol yang dibuat.

Untuk data diameter kabel, dari pengamatan tidak terdapat data yang berada diluar batas pengendali statistik (out of statistical control) dan tidak

ada penyimpangan data yang terlihat baik pada peta kendaliX maupun pada

peta kendali RM .

Untuk data ketebalan outer sheating, dari pengamatan tidak terdapat

data yang berada diluar batas pengendali statistik (out of statistical control)

dan tidak ada penyimpangan data yang terlihat baik pada peta kendaliX

maupun pada peta kendali RM .

Untuk data diameter konduktor, terdapat data yang berada diluar batas pengendali statistik (out of statistical control) pada peta kendali X yaitu pada

data ke 25. Sedangkan pada peta kendali R , terdapat data yang menyimpang yaitu data ke 11 sampai data ke 24 dan data ke 38 sampai dengan data ke 48.

Penyimpangannya adalah data terdapat di bawah R lebih dari 8 kali berturut-turut Setelah data yang berada diluar batas pengendali statistik dihilangkan dan dibuat peta kendali baru, tidak terdapat data yang keluar batas pengendali statistik baik pada peta kendali X maupun pada peta kendali R tetapi terjadi penyimpangan data pada data ke 11 sampai data ke 24 dan data ke 38 sampai dengan data ke 48 pada peta kendali R . Penyimpangannya adalah data terdapat di bawah R lebih dari 8 kali berturut-turut. Penyimpangan ini dikhawatirkan akan mempengaruhi nilai Cp dan Cpk dari data diameter

konduktor tersebut. Untuk mengetahui penyebab adanya data yang berada diluar batas pengendali statistik, dapat digunakan diagram sebab akibat yang akan dibahas pada bagian selanjutnya.

Untuk data ketebalan isolasi, dari pengamatan tidak terdapat data yang berada diluar batas pengendali statistik (out of statistical control), tetapi

terdapat data yang menyimpang yaitu pada data ke 30 dan data ke 31 pada kedua peta kendali. Penyimpangannya adalah data terdapat di bawah X lebih dari 8 kali berturut-turut. Penyimpangan ini dikhawatirkan akan mempengaruhi nilai Cp dan Cpk dari data diameter konduktor tersebut. Untuk

mengetahui penyebab adanya data yang berada diluar batas pengendali statistik, dapat digunakan diagram sebab akibat yang akan dibahas pada bagian selanjutnya.

4.3.2 Analisis Cp dan Cpk

Untuk mengetahui kemampuan proses untuk menghasilkan produk dengan variabilitas yang rendah maka dilakukan perhitungan Cp dan Cpk dari

setiap variabel yang diteliti. Untuk diameter kabel nilai Cp dan Cpk = 1, untuk

diameter konduktor Cp dan Cpk = 0.296, untuk ketebalan outer sheating Cp

dan Cpk = 1 dan untuk ketebalan isolator Cp dan Cpk = 0.27. Dari hasil

perhitungan Cp dan Cpk dapat disimpulkan bahwa untuk diameter kabel

(proses secara keseluruhan) dan Ketebalan outer sheating (proses armouring)

sudah cukup baik sehingga penulis merasa tidak diperlukan analisa lebih lanjut untuk kedua variabel ini. Sedangkan Cp dan Cpk untuk diameter

konduktor (proses drawing) dan ketebalan isolator (proses ekstrusi) <1

sehingga dapat dikatakan kedua proses ini memiliki variabiltas yang tinggi sehingga perlu adanya analisa lebih lanjut untuk kedua variabel ini. Untuk itu penulis menggunakan diagram sebab akibat dan DOE untuk mengidentifikasi

masalah-masalah yang mempengaruhi output dari proses drawing dan proses

ekstrusi.

4.3.3 Analisis Diagram Sebab Akibat

Untuk menghasilkan diameter konduktor yang sesuai dengan spesifikasi dan dengan variasi yang rendah, penulis mengelompokkan permasalahan menjadi 5 kelompok permasalahan yaitu dari faktor manusia,

mesin, lingkungan, metode kerja dan material. Dari faktor manusia, hal-hal yang sering menjadi masalah adalah kurangnya kepedulian dari operator untuk selalu mengecek keadaan mesin. Hal ini juga sering disebabkan karena operator sudah terlalu lelah. Dari faktor mesin hal yang perlu diperhatikan adalah umur mesin yang sudah tua sehingga perlu adanya peningkatan pemeliharaan mesin sehingga mesin dapat bekerja secara optimal setiap saat. Dari segi lingkungan, suhu udara yang panas juga mempengaruhi kinerja mesin dan operator sehingga secara tidak langsung mempengaruhi hasil dari permesinan juga. Dari segi metode kerja, setting mesin yang dilakukan operator terkadang tidak sesuai dengan spesifikasi, sehingga mampengaruhi hasil permesinan. Dari faktor material, tidak semua material yang didapat dari

supplier memiliki kualitas yang sama, sehingga mempengaruhi hasil

permesinan juga.

Untuk menghasilkan Ketebalan Isolasi yang sesuai dengan spesifikasi dan dengan variasi yang rendah, penulis mengelompokkan permasalahan menjadi 5 kelompok permasalahan yaitu dari faktor manusia, mesin, lingkungan, metode kerja dan material. Dari faktor manusia, hal-hal yang sering menjadi masalah adalah kurangnya kepedulian dari operator untuk selalu mengecek keadaan mesin. Hal ini juga sering disebabkan karena operator sudah terlalu lelah. Dari faktor mesin hal yang perlu diperhatikan adalah umur mesin yang sudah tua sehingga perlu adanya peningkatan

pemeliharaan mesin sehingga mesin dapat bekerja secara optimal setiap saat. Dari segi lingkungan, suhu udara yang panas juga mempengaruhi kinerja mesin dan operator sehingga secara tidak langsung mempengaruhi hasil dari permesinan juga. Lingkungan yang berdebu juga dapat mempengaruhi kualitas dari isolator kabel. Dari segi metode kerja, setting mesin yang dilakukan operator terkadang tidak sesuai dengan spesifikasi, sehingga mampengaruhi hasil permesinan. Dari faktor material, tidak semua material yang didapat dari supplier memiliki kualitas yang sama, sehingga

mampengaruhi hasil permesinan juga.

4.3.4 Analisis DOE

Metode DOE (Design of Experiment) digunakan untuk menganalisa

variabel-variabel apa saja yang mempengaruhi output dari proses dan juga

menentukan nilai dari variabel yang berpengaruh untuk menghasikan

response yang terbaik. Variabel-variabel yang diteliti dengan menggunakan DOE hanya variabel yang dapat diukur (memiliki besaran) sedangkan banyak

variabel-variabel lain yang turut mempengaruhi response. Variabel-variabel

yang tidak dapat diukur ini dapat di lihat pada diagram sebab akibat yang telah dibuat. Faktor-faktor lain yang berpengaruh antara lain ketelitian operator, umur mesin, maintenance mesin, setting mesin, kualitas material,

Untuk proses drawing, terdapat dua variabel yang diamati, yaitu

konsentrasi lubrik dan suhu lubrik. Kedua variabel ini dipilih karena kedua variabel ini dapat diukur dan juga berdasarkan pengamatan dan wawancara dengan operator dan staff bagian pengendalian kualitas kedua faktor inilah yang paling berpengaruh terhadap output. Variabel yang paling berpengaruh adalah suhu lubrik kemudian konsentrasi lubrik, oleh karena itu untuk memperbaiki kualitas dapat dimulai dengan lebih memperhatikan faktor yang paling berpengaruh (suhu lubrik). Sedangkan kombinasi yang menghasilkan

response terbaik (yang mendekati rata-rata data variabel) adalah konsentrasi

dengan level tinggi (12%) dan suhu pada level tinggi (50OC).

Untuk proses ekstrusi, terdapat dua variabel yang diamati, yaitu kecepatan lini dan suhu bahan pembungkus. Kedua variabel ini dipilih karena kedua variabel ini dapat diukur dan juga berdasarkan pengamatan dan wawancara dengan operator dan staff bagian pengendalian kualitas kedua faktor ini yang paling berpengaruh terhadap output. Variabel yang paling berpengaruh adalah kecepatan lini kemudian suhu bahan pembungkus, oleh karena itu untuk memperbaiki kualitas dapat dimulai dengan lebih memperhatikan faktor yang paling berpengaruh (kecepatan lini). Sedangkan kombinasi yang menghasilkan response terbaik (yang mendekati rata-rata

variabel) adalah kecepatan lini dengan level rendah (18 m/menit) dan suhu pada level tinggi(160OC).