BAB II

LANDASAN TEORI

2.1 Perawatan (Maintenance)

Perawatan (maintenance) adalah semua tindakan yang dibutuhkan untuk memelihara suatu unit mesin atau alat di dalamnya atau memperbaiki sampai pada kondisi tertentu yang bisa diterima. Perawatan (maintenance) merupakan suatu kombinasi dari setiap tindakan yang dilakukan untuk menjaga suatu mesin atau untuk memperbaikinya sampai suatu kondisi yang bisa diterima (Corder, 1992)

2.1.1 Tujuan Perawatan

Tujuan utama dari perawatan (maintenance) adalah (Corder, 1992):

1. Untuk memperpanjang usia kegunaan aset (yaitu setiap bagian dari suatu tempat kerja, bangunan, dan isinya). Hal ini paling penting di negara berkembang karena kurangnya sumber daya modal untuk pergantian.

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi (atau jasa) dan mendapatkan laba investasi (return on investment) maksimum yang mungkin.

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam kebakaran dan penyelamat, dan sebagainya.

2.1.2 Pengklasifikasian Perawatan

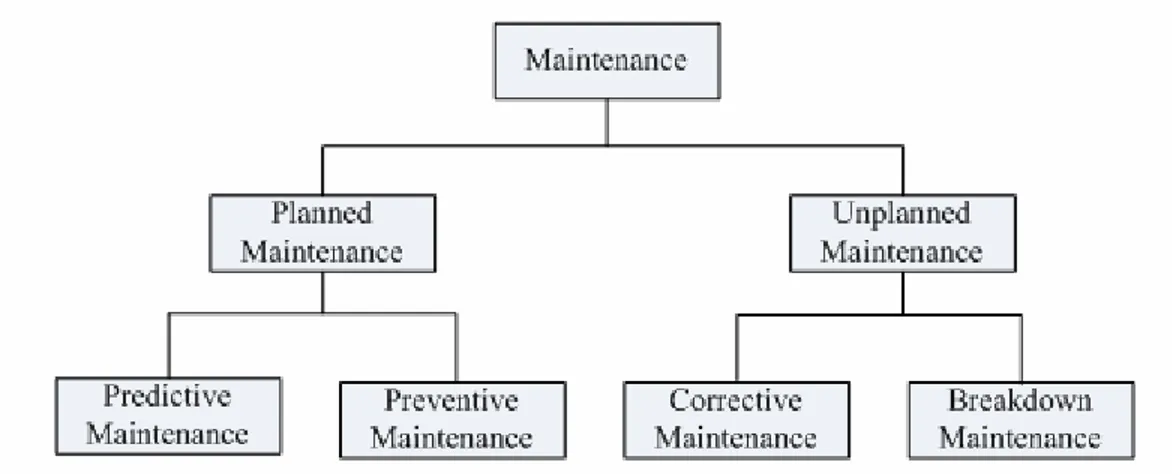

Pendekatan perawatan pada dasarnya dapat dibagi menjadi 2 bagian yaitu Planned dan Unplanned. Klasifikasi dari pendekatan sistem perawatan tersebut dapat dilihat pada Gambar 2.1.

Gambar 2.1. Klasifikasi Perawatan (Corder, 1992)

Adapun Klasifikasi dari Perawatan Mesin (Corder, 1992) adalah:

1. Planned Maintenance, suatu tindakan atau kegiatan perawatan yang pelaksanaannya telah direncanakan terlebih dahulu. Planned maintenance terbagi atas 2, yaitu:

a. Preventive Maintenance, suatu sistem perawatan yang terjadwal dari suatu peralatan/komponen yang didesain untuk meningkatkan keandalan suatu mesin serta untuk mengantisipasi segala kegiatan perawatan yang tidak direncanakan sebelumnya.

Preventive maintenance terbagi atas: 1) Time based maintenance

Kegiatan perawatan ini berdasarkan periode waktu, meliputi inspeksi harian, service, pembersihan harian dan lain sebagainya.

2) Condition based maintenance

Kegiatan perawatan ini menggunakan peralatan untuk mendiagnosa perubahan kondisi dari peralatan/asset, dengan tujuan untuk memprediksi awal penetapan interval waktu perawatan.

b. Predictive maintenance didefinisikan sebagai pengukuran yang dapat mendeteksi degradasi sistem, sehingga penyebabnya dapat dieliminasi atau dikendalikan tergantung pada kondisi fisik komponen. Hasilnya menjadi indikasi kapabilitas fungsi sekarang dan masa depan.

2. Unplanned maintenance, suatu tindakan atau kegiatan perawatan yang pelaksanaannya tidak direncanakan. Unplanned maintenance terbagi atas 2, yaitu:

a. Corrective maintenance, suatu kegiatan perawatan yang dilakukan untuk memperbaiki dan meningkatkan kondisi mesin sehingga mencapai standar yang telah ditetapkan pada mesin tersebut.

b. Breakdown maintenance, yaitu suatu kegiatan perawatan yang pelaksanaannya menunggu sampai dengan peralatan tersebut rusak lalu dilakukan perbaikan. Cara ini dilakukan apabila efek failure tidak bersifat signifikan terhadap operasi ataupun produksi.

2.1.2.1 Preventive Maintenance

Preventive maintenance adalah suatu sistem perawatan yang terjadual dari suatu peralatan/komponen yang didesain untuk meningkatkan kehandalan mesin serta untuk mengantisipasi segala kegiatan perawatan yang tidak direncanakan sebelumnya (Worsham, 2002).

Kegiatan preventive maintenance dilakukan erat kaitannya dalam hal menghindari suatu sistem atau peralatan mengalami kerusakan. Pada kenyatannya, kerusakan masih mungkin saja terjadi meskipun telah dilakukan preventive maintenance. Ada tiga alasan mengapa dilakukan tindakan preventive maintenance yaitu:

1. Menghindari terjadinya kerusakan. 2. Mendeteksi awal terjadinya kerusakan. 3. Menemukan kerusakan yang tersembunyi.

Sedangkan keuntungan dari penerapan preventive maintenance antara lain adalah sebagai berikut (Worsham, 2002):

1. Mengurangi terjadinya perbaikan (repairs) dan downtime. 2. Meningkatkan umur penggunaan dari peralatan.

3. Meningkatkan kualitas dari produk. 4. Meningkatkan availibilitas dari peralatan.

5. Meningkatan kemampuan dari operator, bagian mekanik dan keselamatan. 6. Mengurangi waktu untuk merespon terjadinya kerusakan yang parah. 7. Menjamin peralatan dapat digunakan sesuai dengan fungsinya. 8. Meningkatkan kontrol dari peralatan dan mengurangi inventorylevel. 9. Memperbaiki sistem informasi terhadap peralatan/komponen.

2.1.2.2 Corrective Maintenance

Corrective maintenance merupakan kegiatan perawatan yang dilakukan untuk mengatasi kegagalan atau kerusakan yang ditemukan selama masa waktu preventive maintenance. Pada umumnya, corrective maintenance bukanlah aktivitas perawatan yang terjadwal, karena dilakukan setelah sebuah komponen mengalami kerusakan dan bertujuan untuk mengembalikan kehandalan sebuah komponen atau sistem ke kondisi semula (Worsham, 2002):

Corrective maintenance di dalam buku “Maintanability, Maintenance and Realibility for Engineers”, diasumsikan bahwa corrective maintenance dapat dilaksanakan dengan lima langkah berikut (Dhillon, 2006):

1. Mengetahui penyebab kegagalan (failure recognition). 2. Lokasi kegagalan (failure location).

3. Mendiagnosa peralatan atau unit-unit yang gagal (dianogsis within the equipment or item).

4. Mengganti atau memperbaiki bagian yang gagal (failed part replacement or repair).

5. Mengembalikan sistem ke kondisi menjalankan tugasnya kembali (system to service).

2.2 Praktek Manajemen Maintenance Terbaik

Tekanan untuk merespon pelanggan dan meningkatkan keuntungan perusahaan telah mengubah peran pemeliharaan. Tujuan pemeliharaan pabrik adalah pada kemampuan pabrik untuk memenuhi tujuan strategis perusahaan diluar penghematan biaya belaka, seperti peningkatan output pabrik, prediktabilitas,

kualitas, layanan pelanggan, keselamatan dan pengendalian lingkungan. Lingkungan industri persaingan global telah mengarah pada penciptaan optimalisasi pemeliharaan untuk mencapai kinerja kelas dunia.

Model pemeliharaan DuPont untuk mencapai keunggulan diringkas dalam enam poin (Espinoza, 2005):

1. Hilangkan cacat.

2. Meningkatkan presisi semua pekerjaan.

3. Merancang ulang peralatan sehingga cocok untuk tujuan bisnis saat ini.

4. Lebih berfokus pada nilai jangka panjang dan kesinambungan, bukan pada biaya jangka pendek.

5. Memiliki disiplin dalam seluruh organisasi, dalam mengejar hal yang benar serta proaktif dalam setiap keputusan.

6. Jangan hanya memperbaiki, tetapi melakukan perbaikan sebagai aktivitas harian.

2.3 Maintenance pada Industri Aluminium dan Tantangannya

Strategi manufaktur yang digunakan ditambah dengan teknologi baru, telah menempatkan efektivitas pemeliharaan suatu bagian yang penting bagi bisnis manufaktur aluminium. Pemeliharaan dalam industri aluminium terlibat dalam kemitraan strategis dengan fungsi lain dari organisasi. Untuk mengidentifikasi dan mendukung pabrik cara-cara tertentu difokuskan pada keandalan proses pemeliharaan sehingga dapat berkontribusi pada pencapaian tujuan bisnis yang telah ditetapkan.

Dalam upaya untuk mendapatkan keuntungan kompetitif atas pesaing utama, industri menggunakan sejumlah indikator kinerja pemeliharaan dengan cara yang efektif dan dapat terus dipantau (yaitu reliability dan availability peralatan). Tujuan

pemeliharaan yang efektif untuk memindahkan rasio aktivitas dari tidak terencana menjadi terencana. Selain itu, tekanan anggaran pemeliharaan dan persaingan sengit dalam industri yang mendorong organisasi untuk pindah ke pendekatan yang lebih proaktif yaitu pendekatan pemeliharaan berbasis kondisi. Manfaat dari kehandalan organisasi bersifat strategis yang bertujuan meningkatkan pendapatan dan output, meningkatkan kepuasan pelanggan, keamanan dan integritas lingkungan.

2.3.1 Tantangan Pemeliharaan

Pemeliharaan merupakan fungsi bisnis yang kritis dan berdampak pada risiko komersial, output pabrik, kualitas produk, biaya produksi, keselamatan dan kinerja lingkungan. Pemeliharaan dalam praktek organisasi terbaik tidak hanya sebagai biaya yang harus dihindari, tapi bersama-sama dengan keandalan rekayasa, sebagai fungsi pengungkit bisnis yang tinggi. Hal ini dianggap sebagai mitra bisnis yang berharga, yang berkontribusi dengan kemampuan dan perbaikan kinerja aset secara terus-menerus.

Dilema yang dihadapi oleh supervisor maintenance dalam organisasi adalah bahwa mereka nyaris tidak memiliki sumber daya yang cukup untuk menjaga pabrik bekerja, apalagi menemukan cara-cara untuk meningkatkan kehandalan kinerja. Bila perusahaan melakukan praktik pemeliharaan darurat, perawatan dengan sumber daya yang terbatas akan gagal . Dalam kasus ini preventive maintenace gagal dan pasti menghasilkan lebih banyak kerusakan secara terus menerus. Selain kehilangan produktifitas, pemeliharaan yang tidak terencana sering memperburuk situasi. Perbaikan sementara membutuhkan tambahan tenaga kerja, atau dalam kasus terburuk, gagal sebelum diperbaiki. Seringkali dalam usaha untuk mengontrol biaya, melakukan pengurangan jumlah karyawan sehingga menurunkan semangat kerja

karena lebih sedikit karyawan yang tersisa, hampir menyerah dan putus asa. Hal ini ditunjukkan seperti gambar berikut:

Gambar 2.2 Maintenance Viscous Circle (Champbell, 1995)

2.4 Struktur Biaya Maintenance

Struktur biaya maintenance dibagi dua, yaitu biaya maintenance langsung dan biaya maintenance tidak langsung (Frampton, 2001). Biaya maintenance langsung terdiri dari:

1. Biaya tenaga kerja. 2. Biaya material. 3. Biaya overhead.

Sedangkan biaya maintenance tidak langsung terdiri dari: 1. Availabilty peralatan.

2. Kapasitas yang tidak digunakan. 3. Biaya umur peralatan.

5. Karyawan produksi yang berlebih. 6. Bahan terbuang dan kerja ulang. 7. Pengiriman yang terlambat. 8. Kehilangan pelanggan.

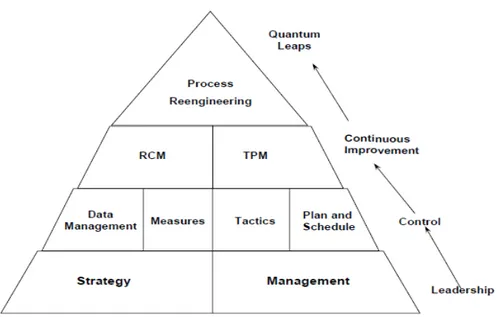

2.5 World Class Maintenance

World class maintenance digambarkan oleh Campbell adalah perusahaan yang menerapkan continous improvement melalui tools RCM & TPM. Tahapan yang harus dilalui adalah melalui "basic fundamental" seperti yang digambarkan oleh ‘Campbell trian' (Campbell, 95)

Gambar 2.3 World Class Maintenance (Campbell, 1995)

1. Membangun organisasi yang mendukung terjaminnya aktivitas analisa perawatan melalui RCM agar terlaksana dengan kondusif.

Apapun bentuk organisasinya apakah dilekatkan di organisasi existing ataukah sebagai organisasi independen harus dimunculkan formal. Ada koordinator puncak sebagai chief fasilitator, unsur fasilitator sebagai motor jalannya

aktivitas analisa RCM, pelaksana (mekanik, elektrik, instrument-computer), planner, produksi, nara sumber/expert, serta steering committee.

2. Strategies adalah kebijakan-kebijakan struktural corporate yang memberikan payung hukum sebagai jaminan kontrol menuju world class maintenance. Format kongkritnya bisa berupa instruksi tertulis manajemen puncak & menengah, dijabarkan sebagai salah satu bagian dari business blue print perusahaan, serta di tataran pelaksanaan melalui penetapan KPI (Key Performance Indicator) yang menetapkan angka-angka pencapaian RCM dilevel pelaksana analisa RCM.

3. Information System adalah jaringan informasi yang mendukung aplikasi penerapan RCM dimana diharapkan pemilihan IT dapat mengakomodir/memudahkan upload hasil analisa RCM ke jaringan IT (contohnya: SAP R3, Avantis) sehingga memungkinkan monitoring aplikasi analisanya. Sebaliknya sistem IT yang dipilih bisa memberikan input/masukan yang optimal dalam memberikan bahan-bahan analisa RCM yang diperlukan seperti metoda maintenance, time scheduling (frekuensi, durasi), work center, spare part & tools.

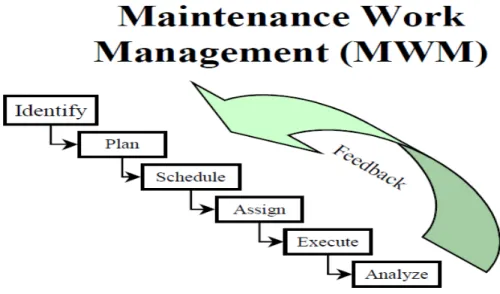

4. Planning & Scheduling

Planning & scheduling adalah bagian dari maintenance work management seperti ditunjukkan pada Gambar 2.4, yang merupakan sistem yang harus tersedia untuk memutar roda hasil analisa RCM yang telah dihasilkan oleh tim analisa. Planning adalah sistem perencanaan yang lebih mengarah ke

perencanaan jangka panjang dan scheduling adalah sistem perencanaan yang mengarahkan ke operasional jangka pendek (harian, mingguan, bulanan) dan mengkoordinasikan pelaksanaan perawatan rutin maupun yang tidak terencana dengan kondisi plant yang up to date.

Gambar 2.4 Langkah-langkah Plan & Scheduling (Campbell, 1995) 5. Pro Active Maintenance

Ini merupakan icon yang mengarahkan jenis perawatan Tradisional ke jenis perawatan modern (Continous Improvement) yang real aplikasinya seperti ditunjukkan pada Gambar 2.5, yang mengakomodir pengukuran-pengukuran baik secara manual ataupun menggunakan tools, dapat dituangkan kedalam format tertentu, sehingga dapat dianalisa dengan mudah trend atau kecenderungan mesin. Lebih lanjut dapat dijadikan input balik (feed-back) yang mengarahkan ke Performance Perawatan yang Optimal.

Gambar 2.5 Langkah-langkah Menuju World Class Maintenance (www.nccer.org)

6. TPM (Total Produktive Maintenance)

Adalah format maintenance yang secara penuh mampu mendukung World Class Manufacturing. Dasar dari TPM adalah pelaksanaan 5R (Ringkas, Rapi, Resik, Rawat, Rajin).

• TPM adalah strategi maintenance pada tingkat dasar yang memiliki 3 prinsip yaitu: Maintenance Engineering, Total Quality Management (TQM), dan Just-in-Time Operation.

Tujuan utama dari TPM yaitu:

- Memaksimalkan keefektifan dan produktivitas peralatan dan mengurangi kerugian-kerugian dari peralatan.

- Menciptakan rasa memiliki dari operator yang menjalankan peralatan melalui program pelatihan dan keterlibatan karyawan.

- Mempromosikan perbaikan terus-menerus melalui kegiatan-kegiatan grup kecil di produksi, engineering dan personel maintenance.

7. RCM (Reliability Centered Maintenance)

Yaitu sistem perawatan yang berbasiskan kehandalan. Kehandalan yang dimaksud disini adalah kemampuan mempertahankan fungsi dari mesin/peralatan pabrik pada prestasi yang diharapkan dan pada kondisi yang ditentukan.

Reliability Centered Maintenance (RCM) merupakan sebuah proses teknik logika untuk menentukan tugas-tugas pemeliharaan yang akan menjamin sebuah perancangan sistem keandalan dengan kondisi pengoperasian yang spesifik pada sebuah lingkungan pengoperasian yang khusus. Penekanan terbesar pada Reliability Centered Maintenance (RCM) adalah menyadari bahwa konsekuensi atau resiko dari kegagalan adalah jauh lebih penting dari pada karakteristik teknik itu sendiri. RCM dapat didefinisikan sebagai sebuah proses yang digunakan untuk menentukan apa yang harus dilakukan untuk menjamin bahwa beberapa asset fisik dapat berjalan secara normal melakukan fungsi yang diinginkan penggunaanya dalam konteks operasi sekarang (Dhillon, 2006).

Penelitian mengenai RCM pada dasarnya berusaha menjawab 7 pertanyaan utama tentang item/peralatan yang diteliti.

Ketujuh pertanyaan mendasar tersebut (Dhillon, 2006) adalah:

1. Apakah fungsi dan hubungan performansi standar dari item dalam konteks pada saat ini (system function)?

2. Bagaimana item/peralatan tersebut rusak dalam menjalankan fungsinya (functional failure)?

3. Apa yang menyebabkan terjadinya kegagalan fungsi tersebut (failure mode)? 4. Apakah yang terjadi pada saat terjadi kerusakan (failure effect)?

5. Bagaimana masing-masing kerusakan tersebut terjadi (failure consequence)? 6. Apakah yang dapat dilakukan untuk memprediksi atau mencegah

masing-masing kegagalan tersebut (proactive task and task interval)?

7. Apakah yang harus dilakukan apabila kegiatan proaktif yang sesuai tidak berhasil ditemukan?

RCM merupakan suatu teknik yang dipakai untuk mengembangkan Preventive Maintenance. Hal ini didasarkan pada prinsip bahwa keandalan dari peralatan dan stuktur dari kinerja yang akan dicapai adalah fungsi dari perencanaan dan kualitas pembentukan Preventive Maintenance yang efektif. Perencanaan tersebut juga meliputi komponen pengganti yang telah diprediksikan dan direkomendasikan. Reliability Centered Maintenance (RCM) didefinisikan sebagai sebuah proses yang digunakan untuk menentukan kebutuhan perawatan terhadap aset yang bersifat fisik dalam konteks operasinya. Secara mendasar, metodologi RCM menyadari bahwa semua peralatan pada sebuah fasilitas tidak memiliki tingkat prioritas yang sama. RCM menyadari bahwa disain dan operasi dari peralatan berbeda-beda sehingga memiliki peluang kegagalan yang berbeda-beda juga.

Pendekatan RCM terhadap program maintenance memandang bahwa suatu fasilitas tidak memiliki keterbatasan finansial dan sumber daya, sehingga perlu diprioritaskan dan dioptimalkan. Secara ringkas, RCM adalah sebuah pendekatan sistematis untuk mengevaluasi sebuah fasillitas dan sumber daya untuk menghasilkan reliability yang tinggi dan biaya yang efektif. RCM sangat bergantung pada predictive maintenance tetapi juga menyadari bahwa kegiatan maintenance pada peralatan yang tidak berbiaya mahal dan tidak penting terhadap reliability peralatan lebih baik dilakukan pendekatan reactive maintenance. Pendekatan RCM dalam melaksanakan program maintenance dominan bersifat predictive dengan pembagian sebagai berikut:

1. < 10% Reactive. 2. 25% - 35% Preventive. 3. 45% - 55% Predictive.

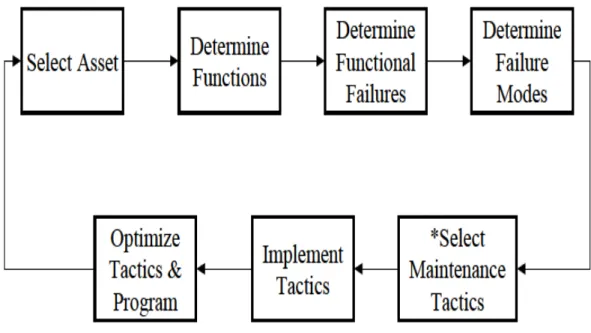

RCM memerlukan langkah-langkah sebagai berikut:

1. Pemeliharaan fungsi. Pemeliharaan fungsi merupakan ciri RCM yang penting dan juga sulit. Sasaran RCM adalah memelihara fungsi sistem (preserve system function).

2. Identifikasi kegagalan. Kegagalan dapat terjadi dalam berbagai bentuk dan ukuran. Hal yang penting adalah mengidentifikasi bentuk kegagalan khusus ada komponen tertentu yang secara potensial menghasilkan kegagalan fungsi yang tidak diinginkan.

3. Prioritas kebutuhan fungsi. Usaha untuk dapat menentukan keputusan secara sistemik berdasar alokasi budget dan resources. Dengan kata lain semua fungsi

tidak diciptakan sama sehingga semua kegagalan fungsi dan komponen yang berhubungan dan bentuk kegagalan tidaklah sama. Sehingga kita ingin untuk memprioritaskan bentuk kegagalan yang penting.

4. Pemilihan preventive maintenance yang effective dan applicable. Dikatakan applicable bila tugas dapat dijalankan, maka akan melakukan satu dari tiga alasan untuk melakukan preventive maintenance yaitu mencegah kegagalan, mendeteksi kegagalan dan menemukan kegagalan tersembunyi. Dikatakan effective bila kita menginginkan sumber kita (fasilitas yang ada) melakukan tugas tersebut.

Langkah-langkah fundamental dari RCM di atas digambarkan pada Gambar 2.6

Prinsip-Prinsip RCM, antara lain:

1. RCM memelihara fungsional sistem, bukan sekedar memelihara suatu sitem/alat agar beroperasi tetapi memelihara agar fungsi sistem/alat tersebut sesuai dengan harapan.

2. RCM lebih fokus kepada fungsi sistem daripada suatu komponen tunggal, yaitu apakah sistem masih dapat menjalankan fungsi utama jika suatu komponen mengalami kegagalan.

3. RCM berbasiskan pada kehandalan yaitu kemampuan suatu sistem/equipment untuk terus beroperasi sesuai dengan fungsi yang diinginkan.

4. RCM bertujuan menjaga agar kehandalan fungsi sistem tetap sesuai dengan kemampuan yang didesain untuk sistem tersebut.

5. RCM mengutamakan keselamatan (safety) baru kemudian untuk masalah ekonomi.

6. RCM mendefinisikan kegagalan (failure) sebagai kondisi yang tidak memuaskan (unsatisfactory) atau tidak memenuhi harapan, sebagai ukurannya adalah berjalannya fungsi sesuai performance standard yang ditetapkan.

7. RCM harus memberikan hasil-hasil yang nyata/jelas, Tugas yang dikerjakan harus dapat menurunkan jumlah kegagalan (failure) atau paling tidak menurunkan tingkat kerusakan akibat kegagalan.

Tujuan dari RCM adalah:

1. Untuk membangun suatu prioritas disain untuk memfasilitasi kegiatan perawatan yang efektif.

2. Untuk merencanakan preventive maintenance yang aman dan handal pada level-level tertentu dari sistem.

3. Untuk mengumpulkan data-data yang berkaitan dengan perbaikan item dengan berdasarkan bukti kehandalan yang tidak memuaskan.

4. Untuk mencapai ketiga tujuan di atas dengan biaya yang minimum.

Karena RCM sangat menitikberatkan pada penggunaan predictive maintenance maka keuntungan dan kerugiannya juga hampir sama. Adapun keuntungan RCM adalah sebagai berikut:

1. Dapat menjadi program perawatan yang paling efisien.

2. Biaya yang lebih rendah dengan mengeliminasi kegiatan perawatan yang tidak diperlukan.

3. Minimisasi frekuensi overhaul.

4. Minimisasi peluang kegagalan peralatan secara mendadak.

5. Dapat memfokuskan kegiatan perawatan pada komponen-komponen kritis. 6. Meningkatkan reliability komponen.

7. Menggabungkan root cause analysis.

Adapun kerugian RCM adalah dapat menimbulkan biaya awal yang tinggi untuk training, peralatan dan sebagainya.

8. Proses Redesign (or Reengineering)

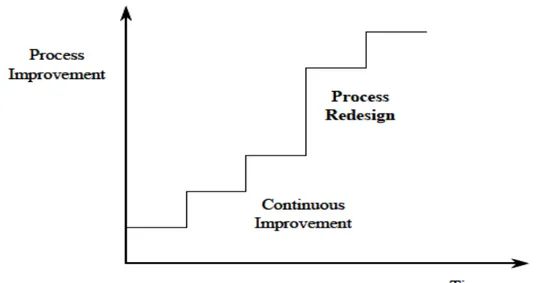

Proses Redesign adalah analisa dan rekonstrukti proses bisnis kunci dengan tujuan perbaikan yang dramatis terhadap biaya, kualitas, pelayanan dan kecepatan. Proses redesign membutuhkan usaha yang lebih besar dibanding continuous improvement seperti digambarkan pada Gambar 2.7

Gambar 2.7. Proses Redesign dan Continuous Improvement (Campbell, 1995)

9. Indikator Maintenance

Beberapa definisi indikator kinerja maintenance diformulasikan sebagai berikut:

Availability : (Periode waktu - Jumlah jam Planned Maintenance - Jumlah jam Forced Maintenance) / Periode waktu Service Level (SL) : Spare parton time / Total spare part x 100%

Turn Over Ratio (TOR) : Consumption one year / Inventory value ending x 100% PM schedule compliance : PM schedule realisasi / Total PM schedule x 100%

2.6 Taktikal Strategi

Strategi mendeskripsikan arah umum yang akan dituju suatu organisasi untuk mencapai arah tujuannya (Anthony. R.N, 2005). Secara umum strategi terbagi 3 yaitu: Strategi Korporasi, Strategi Bisnis Unit dan Strategi Fungsional. Strategi di tingkat fungsional seperti fungsi maintenance sering juga disebut sebagai taktikal

strategi. Taktikal strategi merupakan serangkaian langkah dengan horizon waktu yang dibutuhkan untuk melaksanakan rencana strategis maintenance (Campbell, 1995).