Identifikasi

Waste

dengan Menggunakan

Value Stream Mapping

di

Gudang PT. XYZ

Thomas Prayogo1, Tanti Octavia2

Abstract: PT. XYZ is one of the leading cigarette manufacturers in Indonesia. It has four type of

warehouses there is spare part, DIM, clove and leaf. The company is continuously improving

and increasing its working quality by examining the waste. The Value Stream Mapping is the concept in the Lean Manufacturing to examine the waste. Two number of waste are identified inside the spare part warehouse. They are transportation and waiting waste. From the waste analysis, the transportation waste could be reduced to 39.98%, 49.71%, 100% and waiting waste could be reduce to 70,34%. Transportation and waiting waste are also identified inside the DIM warehouse. From the waste analysis, they could be reduced to 50.05% and 100%. There is only one waste identified in the clove and leaf warehouse, there is over processing and inventory, respectively. From the waste analysis, the waste could be reduced as much as 50.5% and 100% respectively.

Keywords: Lean Manufacturing, Waste, Value Stream Mapping

Pendahuluan

PT. XYZ merupakan salah satu produsen rokok terkemuka di Indonesia. Pertumbuhan di sektor industri dapat menimbulkan persaingan yang kuat

antar industri, terutama yang menghasilkan output

yang sama. Perusahaan ini terus melakukan

im-provement untuk dapat terus berkembang dan meningkatkan kualitas kerjanya PT. XYZ memiliki empat macam gudang yang terdiri dari clove, leaf,

Direct Material (DIM) dan spare part. Alur kegiatan yang terjadi pada setiap gudang adalah penerimaan material, penyimpanan material, dan pengiriman material. Salah satu cara/metode yang dapat melihat alur kegiatan dan bertujuan untuk memetakan alur produksi dan informasi adalah

dengan menggunakan Value Stream Mapping

(VSM). VSM merupakan salah satu konsep dalam

lean manufacturing yang dapat digunakan untuk melihat dan mengidentifikasi kegiatan yang dil-akukan dalam perusahaan. VSM juga dapat

mem-bantu perusahaan dalam mengindentifikasi

kegiatan yang non value added. Kegiatan non value

added dalam gudang dapat dibagi menjadi non val-ue added necessary dan non value added non

neces-sary. Pembuatan VSM ini diharapkan dapat

men-gidentifikasi waste yang terjadi pada gudang pada PT. XYZ. Waste yang terjadi berasal dari kegiatan

non value added non necessary. Tujuan dari dilak-

1,2 Fakultas Teknologi Industri, Program Studi Teknik Industri,

Universitas Kristen Petra. Jl. Siwalankerto 121-131, Surabaya 60236. Email: thomas.prayogo@gmail.com, tanti@peter.petra.ac.id

ukannya penelitian ini adalah untuk mengetahui

waste yang ada dalam kegiatan gudang dan

mem-berikan usulan perbaikan untuk mengurangi waste.

Metode Penelitian

Metode penelitian yang digunakan dalam penelitian

ini adalah dengan menggunakan konsep lean

manu-facturing dan value stream mapping.

Lean Manufacturing

Lean manufacturing untuk dapat mengidentifikasi

dan menghilangkan waste atau aktivitas yang tidak

memiliki nilai tambah. Tujuan dari diterapkan lean

manufacturing adalah untuk meningkatkan kinerja

dari industri manufaktur. Terdapat delapan waste

yang ada dalam lean manufacturing (Liker [1], 2006)

yaitu: 1. Overproduction: Memproduksi

barang-barang yang belum dipesan. 2. Waiting: Pekerja

yang menggangur karena kehabisan material, keter-lambatan proses, mesin rusak dan bottle neck. 3.

Transportation: Memindahkan material, komponen atau barang jadi dalam jarak yang terlalu jauh. 4.

Over processing: Melakukan langkah yang tidak

di-perlukan untuk memproses komponen. 5. Inventory:

Persediaan yang berlebih menyebabkan masalah seperti keterlambatan pengiriman dan produk cacat yang disebabkan karena peramalan tidak akurat. 6.

Motion waste: Gerakan pekerja yang sia-sia saat

melakukan pekerjaannya. 7. Defect: Memproduksi

8. Kreativitas pekerja yang tidak dimanfaatkan: kesempatan belajar karena tidak melibatkan atau mendengar masukan dari pekerja.

Value Stream Mapping

Value Stream Mapping (VSM) adalah suatu konsep

dari lean manufacturing yang menunjukkan suatu

gambar dari seluruh kegiatan atau aktivitas yang dilakukan oleh sebuah perusahaan. Menurut Wilson

[2] (2010) VSM digunakan untuk menemukan waste

dalam penggambaran value stream tersebut, apabila

waste sudah ditemukan maka waste tersebut harus dieliminasi. Tujuan dari VSM adalah untuk proses

improvement dalam sebuah sistem. Berikut ini

adalah contoh dari value stream mapping.

Gambar 1. Value stream mapping

Sumber: http://www.strategosinc.com/images/value_stre-am_mapping_5.gif

Hasil dan Pembahasan

Factory logistic dalam perusahaan ini memiliki empat jenis gudang, yaitu spare part, DIM (Direct Material), clove/cengkeh dan leaf/tembakau. Gudang

spare part berfungsi memberikan supply untuk kebutuhan mesin di seluruh tempat produksi.

Gudang DIM berfungsi memberikan supply untuk

kebutuhan Sigaret Kretek Mesin (SKM) 2 dan SKM

3. Gudang clove berfungsi memberikan supply untuk

kebutuhan Clove Processing (CP) 1 yang berada di

Primary Processing (PP) 1. Gudang leaf berfungsi

memberikan supply untuk kebutuhan PP1.

Gudang Spare Part

Gudang spare part di bagi menjadi dua tempat

besar, yaitu Mainstore (MST) dan substore. Substore

dibagi menjadi empat tempat, yaitu PP, SKM2,

SKM3 dan Store Print Processing (SPP). MST

berfungsi sebagai tempat untuk menerima part dari

supplier yang nantinya part tersebut akan

di-distribusikan menuju substore masing-masing.

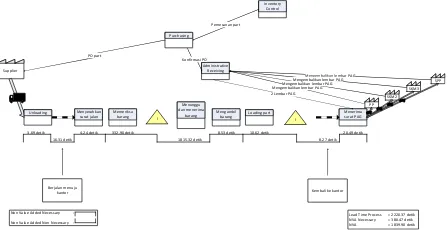

Current State Value Stream Mapping Gudang

Spare Part di MST

Menerima surat PAG Inventory

Control

Purchasing

Supplier

Pemesanan part

PO part

PP Administrative

Receiving Konfirmasi PO

2 Lembar PAG SKM2 SKM3

SPP Mengembalikan lembar PAGMengembalikan lembar PAG

Mengembalikan lembar PAG Mengembalikan lembar PAG

Unloading Menyerahkan surat jalan

Memeriksa barang I

Menunggu dan menerima

barang Mengambil barang Loading part I

Kembali ke kantor Berjalan menuju

kantor 3.69 detik

16.31 detik

4.24 detik 332.90 detik 8.53 detik 10.62 detik 8.27 detik

20.49 detik 1815.32 detik

Non Value Added Necessary : Non Value Added Non Necessary:

Lead Time Process= 2220.37 detik NVA Necessary = 380.47 detik NVA = 1839.90 detik

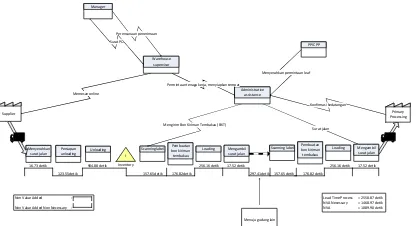

Gambar 2.Current state value stream mapping mainstore

pendistribusian menuju substore

Gambar 2 menunjukkan alur kegiatan dari spare

part dalam MST. Berdasarkan kegiatan yang

didapat-kan, dibagi antara dua kategori yaitu non value added dan non value added necessary. Tabel 1 dapat dilihat kegiatan yang masuk dalam kategori tersebut.

Tabel 1. Kategori dalam kegiatan gudang MST (barang

disebarkan dari MST)

Aktivitas gudang MST NVAN NVA

Unloading 3.69 -

Berjalan menuju kantor - 16.31 Menyerahkan surat jalan 4.24 -

memeriksa barang 332.9 -

Menunggu dan menerima

ba-rang - 1815.32

Mengambil barang 8.53 -

Loadingpart 10.62 -

Kembali ke kantor - 8.27

Menerima surat PAG 20.49 -

Total 380.47 1839.9

Current State Value Stream Mapping Gudang

Spare Part di Substore

Memeriksa detail barang Administrative

Receiving

MainStore PP

Unloading Part 2 Lembar PAG

Memeriksa Part

I Tanda tangan

PAG Mengembalikan 1 lembar PAG

Pekerja PP

Permintaan part

Detail barang dan nomer WO

Mengambil part

Merekap data dan membuat BPSP

Tanda tangan BPSP

Berjalan mengambil part ke rak

Kembali untuk membuat BPSP Menuju

gudang sparepart 110.94 detik

47.80 detik 31.28 detik

2.84 detik 29.97 detik 39.14 detik 32.01 detik 9.63 detik

38.58 detik 9.59 detik

50.74 detik 8.63 detik Memberikan 2

lembar PAG

Lead Time Process= 411.15 detik NVA Necessary = 241.08 detik NVA = 170.07 detik Non Value Added Necessary :

Non Value Added Non Necessary: Mengambil kereta angkut ke dalam gudang

Gambar 3.Current state value stream mapping substore

Gambar 3 menunjukkan alur kegiatan dari spare

part dalam substore.

Identifikasi Waste Spare Part

Terdapat empat waste pada gudang spare part.

Maintenance (MTC) meminta part pada substore PP.

Ketika terjadi breakdown mesin pada area produksi

PP, MTC harus segera menuju substore yang berada

dalam PP. Gambar 4 menunjukkan jalur MTC menuju substore PP.

Office 412 sq. ft.

Rak

A / F B / G C / H D / I E / J

K L

M DISPOSE

OFFICE

Pantry Security

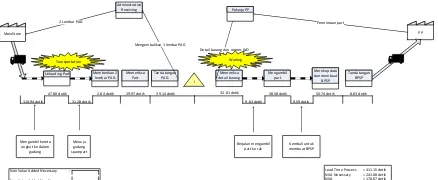

Gambar 4. Jalur MTC menuju substore PP

Frekuensi penggunaan pintu pada substore PP

hanya digunakan untuk permintaan barang dari MTC dan penerimaan barang dari MST. Berikut ini perbandingan antara permintaan dan penerimaan part di substore PP.

Gambar 5. Perbandingan permintaan dan penerimaan

partsubstore PP

Letak pintu yang berada di luar area produksi PP kurang tepat menurut frekuensi penggunaannya. Pintu ini lebih banyak digunakan untuk permintaan

part dari MTC dibandingkan dengan barang yang

datang menuju substore PP.

Waste yang kedua adalah terjadi double trans-portation pada substore PP. Barang yang dikirim

menuju substore PP harus menggunakan sebuah

kereta angkut yang letaknya berada dalam substore

PP. Waktu yang dibutuhkan sopir untuk mengambil

kereta angkut dalam substore PP adalah selama

142,22 detik. Alur pengambilan kereta angkut dapat dilihat pada Gambar 6.

Office 412 sq. ft.

A / F B / G C / H D / I E / J

K L

M DISPOSE

OFFICE File

Gambar 6. Alur barang datang pada substore PP

Garis berwarna merah menunjukkan sopir meng-ambil kereta angkut di dalam substore PP. Garis kuning menunjukkan sopir kembali untuk proses

unloading barang dan garis hijau menunjukkan

menuju substore PP untuk meletakkan barang.

Waste yang ketiga adalah waktu yang lama untuk

spare part order. Pada saat MTC datang menuju

substore dan ingin meminta part, MTC harus memberikan detail barang yang jelas seperti ukuran

part atau nomer part yang ingin di minta.

Gambar 7. Urutan lama waktu proses gudang spare part

(substore)

Beberapa hal yang membuat waktu untuk spare

part order menjadi lama adalah pihak MTC tidak memberikan detail barang dengan jelas.

Waste yang keempat adalah over transportation

pengiriman spare part dari supplier. Barang yang

telah dipesan dan dikirim dari supplier, datang

ter-lebih dahulu menuju MST dan part tersebut akan

didistribusikan menuju substore masing-masing.

Supplier

SPP SKM3

SKM1 PP

Mainstore

1 2

3 4

5

Gambar 8. Alur transportasi barang dari supplier

Garis biru menunjukkan transportasi dari supplier

menuju MST, transportasi ini terhitung dari

supplier. Garis merah menunjukkan aliran

trans-portasi untuk mendistribusikan part. Identifikasi

waste untuk gudang spare part ditunjukkan dengan

menggunakan starbust.

Memeriksa detail barang Administrative

Receiving

MainStore PP

Unloading Part 2 Lembar PAG

Memeriksa Part

I Tanda tangan

PAG Mengembalikan 1 lembar PAG

Pekerja PP

Permintaan part

Detail barang dan nomer WO

Mengambil part

Merekap data dan membuat BPSP

Tanda tangan BPSP

Berjalan mengambil part ke rak

Kembali untuk membuat BPSP Menuju

gudang sparepart 110.94 detik

47.80 detik 31.28 detik

2.84 detik 29.97 detik 39.14 detik 32.01 detik 9.63 detik

38.58 detik 9.59 detik

50.74 detik 8.63 detik Transportation Waiting

Memberikan 2 lembar PAG

Lead Time Process= 411.15 detik NVA Necessary = 241.08 detik NVA = 170.07 detik Non Value Added Necessary :

Non Value Added Non Necessary: Mengambil kereta angkut ke dalam gudang

Gambar 9. Starbust dari current state value stream

Menerima surat PAG Inventory

Control

Purchasing

Supplier

Pemesanan part

PO part

PP Administrative

Receiving Konfirmasi PO

2 Lembar PAG SKM2 SKM3

SPP Mengembalikan lembar PAGMengembalikan lembar PAG

Mengembalikan lembar PAG Mengembalikan lembar PAG

Unloading Menyerahkan surat jalan

Memeriksa barang I

Menunggu dan menerima

barang Mengambil barang Loading part I

Kembali ke kantor Berjalan menuju

kantor 3.69 detik

16.31 detik

4.24 detik 332.90 detik 8.53 detik 10.62 detik 8.27 detik

20.49 detik 1815.32 detik

Transportation

Non Value Added Necessary : Non Value Added Non Necessary:

Lead Time Process= 2220.37 detik NVA Necessary = 380.47 detik NVA = 1839.90 detik

Gambar 10. Starbust dari current state value stream

mapping mainstore

Usulan Perbaikan Spare Part

Setelah mengidentifikasi waste, maka dilakukan

perbaikan untuk mengurangi waste yang ada.

Usul-an perbaikUsul-an untuk waste jarak yang terlalu jauh

untuk MTC meminta part adalah dengan

memin-dah pintu yang awalnya diluar area produksi men-jadi di dalam area produksi.

Office 464 sq. ft.

A / F B / G C / H D / I E / J

K L

M DISPOSE

OFFICE File

Pantry Security

Gambar 11. Jalur baru MTC menuju substore PP

Waktu awal sebelum perbaikan menunjukkan 67,29 detik dan ketika dilakukan perbaikan waktu men-jadi 40,39 detik.

Usulan perbaikan yang kedua untuk double

trans-portation pada substore PP adalah dengan memin-dahkan kereta angkut menuju tempat area bongkar

muat di Clove Processing (CP)1.

Office 464 sq. ft.

A / F B / G C / H D / I E / J

K L

M DISPOSE

OFFICE File

Gambar12. Alur barang datang pada substore PP sesudah

perbaikan

Perubahan tempat penerimaan dan penempatan kereta angkut yang baru membuat waktu yang di-butuhkan menjadi lebih cepat. Waktu yang

dibutuh-kan untuk penerimaan barang di substore PP yang

awalnya 142,22 detik berubah menjadi 71,52 detik. Usulan perbaikan yang ketiga untuk waktu yang

lama untuk spare part order adalah dengan

men-jalankan pekerjaan permintaan part secara pararel

ketika mesin breakdown. MTC dapat menuju

ka-talog dan mencari part yang dinginkan, kemudian

MTC dapat mentelepon substore yang dituju untuk

dapat mempersiapkan part yang dinginkan. Ketika

sudah selesai, prodtech dapat mengambil part dalam

substore dan MTC dapat mengawasi mesin yang

breakdown tersebut.

Usulan perbaikan keempat untuk permasalahan

over transportation pengiriman spare part dari sup-plier adalah dengan memisah pemesanan part

sesuai dengan substore masing-masing. Pemisahan

part berdasarkan substore dapat mengurangi

trans-portasi yang dilakukan dari MST.

Supplier

SPP SKM3

SKM1 PP

Mainstore

1 2

3 4

5

Gambar 13. Alur transportasi barang dari supplier

sesudah perbaikan

Future state value stream mapping dilakukan ketika

sudah didapatkan usulan perbaikan dari waste.

Memeriksa detail barang Administrative

Receiving

MainStore PP

Unloading Part 2 Lembar PAG

Memeriksa Part

I Tanda tangan

PAG Mengembalikan 1 lembar PAG

Pekerja PP

Permintaan part

Detail barang dan nomer WO

Mengambil part

Merekap data dan membuat BPSP

Tanda tangan BPSP

Berjalan mengambil part ke rak

Kembali untuk membuat BPSP Menuju

gudang sparepart Mengambil kereta angkut di area loading unloading 32.65 detik

47.80 detik 38.87 detik

2.84 detik 29.97 detik 39.14 detik 90.22 detik 9.63 detik

38.58 detik 9.59 detik

50.74 detik 8.63 detik Memberikan 2

lembar PAG

Lead Time Process= 398.66 detik NVA Necessary = 307.92 detik NVA = 90.74 detik Non Value Added Necessary :

Non Value Added Non Necessary:

Gambar 14.Future state value stream mapping substore.

Analisis perbandingan dilakukan untuk mem-bandingkan hasil sebelum dan sesudah dari usulan yang telah diberikan. Usulan perbaikan tersebut memiliki hasil pengurangan waktu untuk setiap masalah. Persentase masalah yang terdapat pada

gudang spare part dapat berkurang masing-masing

39,98%, 49,71%, 70,34% dan 100%.

Tabel 2. Perbandingan hasil usulan perbaikan gudang

spare part

No Masalah Sebelum Sesudah

1

Jarak yang terlalu jauh untuk MTC

meminta part

67,29 detik

40,39 detik

2

Terjadi double trans-portation pada

sub-store PP

142,22 detik

71,52 detik

3

Waktu yang lama untuk spare part

or-der

28,15 menit

8,35 menit

4

Over transportation

pengiriman spare part dari supplier

10,99

Gudang DIM

Gudang Direct Material (DIM) berfungsi untuk

memberikan supply untuk kebutuhan material

Sigaret Kretek Mesin (SKM). Proses pengeluaran

barang pada gudang DIM dengan menggunakan

First Expired First Out (FEFO).

Current State Value Stream Mapping Gudang

DIM

Konfirmasi Admin DIM

Warehouse

Supplier

SKM1 Team planning

Berjalan ke loket untuk menyerahkan surat jalan 11.41 detik

Memesan barang

Memberikan nomer PO

Menyerahkan

surat jalan Menunggu Persiapan unloading UnloadingScan barcode Menyiapkan

barang Loading

Persiapan mengirim

Menunggu surat jalan

Mengambil dan tanda tangan surat jalan

Berjalan ke loket untuk mengambil surat jalan Menyerahkan

surat jalan

Mengambil surat jalan

I

Staging Konfirmasi

71.71 detik

231.77 detik 69.78 detik

156.28 detik 64.76 detik

16.19 detik

1 malam I Inventory

DIM warehouse

98.76 detik 113.37 detik

135.86 detik374.52 detik12.28 detik

58.89 detik Stock material gudang

PPIC SKM

Menyerahkan Bon Order Material (BOM)

SKM3

Non Value Added Necessary :

Non Value Added Non Necessary :

Lead Time Process= 1415.59 detik

NVA Necessary = 515.20 detik

NVA = 900.39 detik

Gambar 15.Current state value stream mapping gudang

DIM

Gambar 15 menunjukkan alur kegiatan dari gudang DIM. Berdasarkan kegiatan yang didapatkan,

di-bagi antara dua kategori yaitu non value added dan

non value added necessary. Tabel 2 dapat dilihat kegiatan yang masuk dalam kategori tersebut.

Tabel 2. Kategori dalam kegiatan gudang DIM

Aktivitas gudang DIM NVAN NVA

Berjalan ke loket - 11,41

Menyerahkan surat jalan 71,71 -

Menunggu - 231,77

Persiapan unloading - 69,78

Unloading dan scan barcode 156,28 - Mengambil surat jalan ke

loket - 64,76

Menyerahkan surat jalan 16,19 - Menyiapkan barang 98,76 -

Loading 113,37 -

Persiapan mengirim - 135,86 Menunggu surat jalan - 374,53

Berjalan ke loket - 12,28

Mengambil dan tanda

tan-gan surat jalan 58,89 -

Total 515,2 900,39

Identifikasi Waste Gudang DIM

Seluruh kegiatan dalam gudang adalah kegiatan

non value added. Kegiatan non value added dipecah

menjadi non value added dan non value added

necessary. Terdapat dua waste yang ada pada

gudang DIM. Waste yang pertama adalah proses

loading yang dapat lebih dipercepat. Loading

barang menuju truk dilakukan dengan satu buah

forklift. Proses loading dilakukan satu per satu tiap

pallet, apabila ada 12 palletforklift harus bolak-balik gudang truk sebanyak 12 kali untuk loading satu truk.

Tabel 3. Lama waktu loading

Jumlah pallet Lama waktu loading

1 Pallet 1,87 menit

12 Pallet 22,67 menit

Waste yang kedua adalah penggunaan truk yang

kurang maksimal. NVA necessary sebesar 48.07%

digunakan untuk menunggu ditempat tujuan. Dapat diartikan truk berhenti menganggur untuk dibongkar ditempat yang dituju. Total waktu untuk menunggu membutuhkan waktu 223 menit atau

selama 3,7 jam. Identifikasi waste untuk gudang

DIMditunjukkan dengan menggunakan starbust.

Konfirmasi Admin DIM

Warehouse Supplier

SKM1 Team planning

Berjalan ke loket untuk menyerahkan surat jalan 11.41 detik

Memesan barang

Memberikan nomer PO

Menyerahkan surat jalan

Persiapan unloading

Menunggu Unloading Scan barcode Menyiapkan barang Loading

Persiapan mengirim

Menunggu surat jalan

Mengambil dan tanda tangan surat jalan

Berjalan ke loket untuk mengambil surat jalan Menyerahkan

surat jalan

Mengambil surat jalan

I Staging

Konfirmasi

71.71 detik 231.77 detik 69.78 detik

156.28 detik 64.76 detik

16.19 detik

1 malam I Inventory

DIM warehouse

98.76 detik 113.37 detik

135.86 detik374.52 detik12.28 detik 58.89 detik Stock material gudang

PPIC SKM

Menyerahkan Bon Order Material (BOM)

SKM3

Transportation

Non Value Added Necessary : Non Value Added Non Necessary:

Lead Time Process= 1415.59 detik NVA Necessary = 515.20 detik NVA = 900.39 detik Waiting

Gambar 16. Starbust dari current state value stream

mapping gudang DIM

Usulan Perbaikan Gudang DIM

Setelah mengidentifikasi waste, maka dilakukan

perbaikan untuk mengurangi waste yang ada.

Usul-an perbaikUsul-an untuk waste proses loading yang lama

dan dapat lebih dipercepat adalah dengan

menggunakan spatula extension forklift.

Gambar 17.Spatula extension forklift

Ketika menggunakan spatula extension satu kali

angkut forklift dapat mengangkut dua pallet

sekaligus, maka dari itu waktu untuk loading dapat

dipercepat. Loading yang awalnya tanpa spatula

extension membutuhkan waktu 22,67 menit,

se-dangkan apabila digunakan spatula extension dapat

Tabel 4. Perbandingan lama waktu loading

Loading Lama Baru

1 Pallet 1,87 menit 2 pallet = 1,87 menit

12 Pallet 22,67 menit 11,33 menit

Usulan perbaikan untuk waste penggunaan truk

yang kurang maksimal adalah menjadwalkan kem-bali waktu pengiriman material untuk masing-masing tempat agar tidak terjadi penumpukan di masing-masing tempat. Jadwal pengiriman material yang baru dapat dilihat di Gambar 18.

Gambar 18. Jadwal pengiriman material

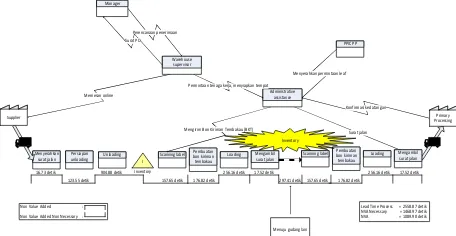

Future state value stream mapping dilakukan ketika

sudah didapatkan usulan perbaikan dari waste.

Konfirmasi Admin DIM

Warehouse

Supplier

SKM1 Team planning

Berjalan ke loket untuk menyerahkan surat jalan 11.41 detik

Memesan barang

Memberikan nomer PO

Menyerahkan surat jalan

Persiapan unloading

Menunggu UnloadingScan barcode Menyiapkan

barang

Loading Persiapan

mengirim Menunggu surat jalan

Mengambil dan tanda tangan surat jalan

Berjalan ke loket untuk mengambil surat jalan Menyerahkan

surat jalan

Mengambil surat jalan

I

Staging Konfirmasi

71.71 detik

231.77 detik 69.78 detik

156.28 detik

64.76 detik 16.19 detik

1 malam I

Inventory DIM warehouse

98.76 detik 56.67 detik

135.86 detik374.52 detik12.28 detik

58.89 detik Stock material gudang

PPIC SKM

Menyerahkan Bon Order Material (BOM)

SKM3

Non Value Added Necessary :

Non Value Added Non Necessary:

Lead Time Process= 1358.89 detik

NVA Necessary = 458.5 detik

NVA = 900.39 detik

Gambar 19.Future state value stream mapping gudang

DIM

Analisis perbandingan dilakukan untuk mem-bandingkan hasil sebelum dan sesudah dari usulan yang telah diberikan. Usulan perbaikan tersebut memiliki hasil pengurangan waktu untuk setiap masalah. Persentase masalah yang terdapat pada

gudang DIM dapat berkurang masing-masing

50,05% dan 100%.

Tabel 5. Perbandingan hasil usulan perbaikan gudang

DIM

No Masalah Sebelum Sesudah

1

Proses loading yang lama dan dapat lebih

dipercepat

22,67 menit

11,33 menit

2

Penggunaan truk yang kurang

maksi-mal

223 menit -

Gudang Clove

Gudang clove memberikan supply cengkeh untuk

menunjang kebutuhan Clove Processing (CP) 1.

Proses pengeluaran cengkeh pada gudang clove

dengan menggunakan First in First out (FIFO).

Current State Value Stream Mapping Gudang

Clove

Mengambil surat jalan Memberikan

surat jalan

Loading clove ke truck Menyiapkan clove untuk mengirim I Staging

Surat jalan Supplier

Memesan online Manager

Unloading Supervisor Warehouse Perencanaan penerimaan

Mengambil sample dan memasukan dalam

karung

Menyiapkan clove Administrative

assistance Surat PO

Menyiapkan No. SPBC

Permintaan tenaga kerja, menyiapkan tempat

CP Konfirmasi kedatangan

I Inventory Persiapan

unloading

PPIC CP Menyerahkan permintaan clove

1 malam

667.86 detik 210.13 detik 253.99 detik 15.04 detik 14.83 detik

148.87 detik

1130.76 detik 136.54 detik

Non Value Added : Non Value Added Non Necessary:

Lead Time Process= 2578.02 detik NVA Necessary = 2429.15 detik NVA = 148.87 detik Permintaan CP

Gambar 20. Current state value stream mapping gudang

clove

Gambar 20 menunjukkan alur kegiatan dari gudang

clove. Berdasarkan kegiatan yang didapatkan,

di-bagi antara dua kategori yaitu non value added dan

non value added necessary. Tabel 9 dapat dilihat kegiatan yang masuk dalam kategori tersebut.

Tabel 9. Kategori dalam kegiatan gudang clove

Aktivitas gudang clove NVAN NVA

Memberikan surat jalan 14,83 - Persiapan unloading - 148,87

Unloading 1130,76 -

Mengambil sampel dan

me-masukan dalam karung 136,54 -

Menyiapkan clove 253,99 -

Menyiapakan clove untuk

mengirim 667,86 -

Loading 210,13 -

Mengambil surat jalan 15,04 -

Total 2429,15 148,87

Identifikasi Waste Gudang Clove

Waste terdapat pada gudang clove adalah proses

unloading yang dapat lebih dipercepat. Dalam

ke-giatan unloading terdapat proses menimbang

ka-rung cengkeh yang prosesnya adalah dengan men-imbang satu per satu karung ceng-keh yang datang.

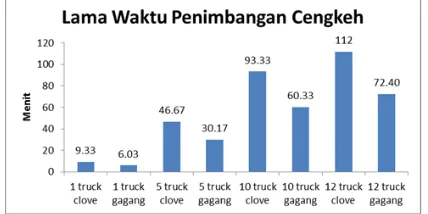

Gambar 21. Lama waktu penimbangan cengkeh

meng-habiskan 12 truk clove yang datang. Identifikasi

waste untuk gudang clove ditunjukkan dengan

meng-gunakan starbust.

Mengambil surat jalan Memberikan

surat jalan

Loading clove ke truck Menyiapkan clove untuk mengirim I Staging

Surat jalan Supplier

Memesan online Manager

Unloading Supervisor Warehouse Perencanaan penerimaan

Mengambil sample dan memasukan dalam

karung

Menyiapkan clove Administrative

assistance Surat PO

Menyiapkan No. SPBC

Permintaan tenaga kerja, menyiapkan tempat

CP Konfirmasi kedatangan

I Inventory Persiapan

unloading

PPIC CP Menyerahkan permintaan clove

1 malam

667.86 detik 210.13 detik 253.99 detik 15.04 detik 14.83 detik

148.87 detik

1130.76 detik 136.54 detik Over Processing

Non Value Added : Non Value Added Non Necessary:

Lead Time Process= 2578.02 detik NVA Necessary = 2429.15 detik NVA = 148.87 detik Permintaan CP

Gambar 22. Starbust dari current state value stream

map-ping gudang clove

Usulan Perbaikan Gudang Clove

Setelah mengidentifikasi waste, maka di-lakukan

perbaikan untuk mengurangi waste yang ada.

Usul-an perbaikUsul-an untuk waste proses unloading yang

dapat lebih dipercepat adalah dengan menggunakan jembatan timbang untuk truk.

Gambar 23. Jembatan timbang dihubungan dengan

sistem

Proses unloading satu buah truk yang awalnya

selama 18,85 menit dapat berkurang menjadi 9,33 menit, karena proses penimbangan pada gudang dihilangkan dan diganti dengan jembatan timbang yang langsung terhubung melalui sitem gudang

clove. Future state value stream mapping dilakukan ketika sudah didapatkan usulan perbaikan dari

waste.

Mengambil surat jalan Memberikan

surat jalan

Loading clove ke truck Menyiapkan clove untuk mengirim I Staging

Surat jalan Supplier

Memesan online Manager

Unloading Supervisor Warehouse Perencanaan penerimaan

Mengambil sample dan memasukan dalam karung

Menyiapkan clove Administrative

assistance Surat PO

Menyiapkan No. SPBC

Permintaan tenaga kerja, menyiapkan tempat

CP Konfirmasi kedatangan

I Inventory Persiapan

unloading

PPIC CP Menyerahkan permintaan clove

1 malam

667.86 detik 210.13 detik 253.99 detik 15.04 detik 14.83 detik

148.87 detik

559.8 detik 136.54 detik

Non Value Added : Non Value Added Non Necessary:

Lead Time Process = 2007.06 detik NVA Necessary = 148.87 detik NVA = 1858.19 detik Permintaan CP

Gambar 24.Future state value stream mapping gudang

clove

Usulan perbaikan tersebut memiliki hasil

pe-ngurangan waktu untuk setiap masalah. Persentase

masalah yang terdapat pada gudang clove dapat

berkurang 50,5%.

Gudang Leaf

Gudangleaf berisi berbagai macam jenis tem-bakau

untuk pembuatan isi rokok. Gudang leaf

mem-berikan supply tembakau untuk menunjang

ke-butuhan Primary Processing (PP) 1. Proses

penge-luaran tembakau pada gudang leaf dengan

meng-gunakan metode Annual Monthly Usage (AMU)

dengan menjalankan dua gudang aktif untuk pe-ngiriman menuju PP.

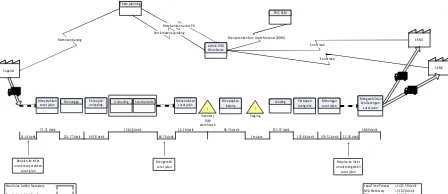

Current State Value Stream Mapping Gudang

Leaf

Surat jalan Memesan online

Manager

Warehouse supervisor Perencanaan penerimaan

Administrative assistance Surat PO

Permintaan tenaga kerja, menyiapkan tempat

Konfirmasi kedatangan PPIC PP

Menyerahkan permintaan leaf

Menyerahkan surat jalan

Persiapan unloading

Unloading Scanning labelPembuatan bon kiriman tembakau

Loading Mengambil surat jalan

Primary Processing Supplier

Scanning label Pembuatan bon kiriman tembakau

Loading Mengambil surat jalan Mengirim Bon Kiriman Tembakau (BKT)

I Inventory 16.73 detik

123.55 detik 904.88 detik

157.65 detik 176.82 detik 256.16 detik 17.52 detik

297.41 detik157.65 detik 176.82 detik 256.16 detik 17.52 detik

Menuju gudang lain

Lead Time Process= 2558.87 detik NVA Necessary = 1468.97 detik NVA = 1089.90 detik Non Value Added :

Non Value Added Non Necessary:

Gambar 25.Current state value stream mapping gudang

leaf

Gambar 25 menunjukkan alur kegiatan dari gudang

leaf. Berdasarkan kegiatan yang didapatkan, dibagi

antara dua kategori yaitu non value added dan non

value added necessary. Tabel 10 dapat dilihat kegiatan yang masuk dalam kategori tersebut.

Tabel 10. Ketegori dalam kegiatan gudang leaf

Aktivitas gudang leaf NVAN NVA

Menyerahkan surat jalan 16,73 -

Persiapan unloading - 123,55

Unloading 904,88

Scanning label - 157,65

Pembuatan Bon Kiriman

Tembakau - 176,82

Loading 256,16 -

Mengambil surat jalan 17,52 - Menuju gudang lain - 297,41

Scanning label - 157,65

Pembuatan Bon Kiriman

Tembakau - 176,82

Loading 256,16 -

Mengambil surat jalan 17,52 -

Total 1468,97 1089,9

Waste terdapat pada gudang leaf adalah sistem AMU yang kurang berjalan. AMU membutuhkan dua gudang aktif untuk pengiriman menuju ke PP1. Namun, masih terdapat lebih dari dua gudang aktif yang terbuka untuk pengiriman material menuju PP. Pada bulan maret 2013 seharusnya hanya buka gudang B04/C dan C03/C. Akan tetapi ter-dapat beberapa gudang yang terbuka yaitu D01/C, D04/C, D05/C, E01/C, E03/C dan E06/C. Semakin banyak gudang yang terbuka untuk pengiriman

menuju PP, semakin rawan pula beetle tembakau

akan dapat masuk kedalam gudang. Gudang aktif untuk pengiriman harus steril atas beetle, karena

beetle dapat menggangu proses pro-duksi dalam PP. Identifikasi waste untuk gudang leaf ditunjukkan

dengan menggunakan starbust.

Surat jalan Memesan online

Manager

Warehouse supervisor Perencanaan penerimaan

Administrative assistance Surat PO

Permintaan tenaga kerja, menyiapkan tempat

Konfirmasi kedatangan PPIC PP

Menyerahkan permintaan leaf

Menyerahkan surat jalan

Persiapan unloading

Unloading Scanning labelbon kiriman Pembuatan tembakau

Loading Mengambil surat jalan

Primary Processing Supplier

Scanning label Pembuatan bon kiriman tembakau

Loading Mengambil surat jalan Inventory

Mengirim Bon Kiriman Tembakau (BKT)

I Inventory 16.73 detik

123.55 detik 904.88 detik

157.65 detik 176.82 detik 256.16 detik 17.52 detik

297.41 detik157.65 detik 176.82 detik 256.16 detik 17.52 detik

Menuju gudang lain

Lead Time Process= 2558.87 detik NVA Necessary = 1468.97 detik NVA = 1089.90 detik Non Value Added :

Non Value Added Non Necessary:

Gambar 26. Starbust dari current state value stream

mapping gudang leaf

Usulan Perbaikan Gudang Leaf

Setelah mengidentifikasi waste, maka dilakukan

perbaikan untuk mengurangi waste yang ada.

Usul-an perbaikUsul-an yUsul-ang diberikUsul-an adalah dengUsul-an menata letak dari case leaf yang ada pada gudang. Posisi

yang awalnya diletakkan berdasarkan lot number

menjadi diletakkan menurut formulasi dari PP.

Gambar 27. Pengaturan case leaf dalam gudang

ber-dasarkan formula OPS

Satu gudang terbagi atas empat area yang terbagi antara minggu 1 sampai minggu 4. Hal ini akan menghilangkan dampak pembukaan gudang aktif lain selain gudang aktif, karena dalam 1 OPS terdiri

dari formulasi dari PP yang sudah baku. Future

state value stream mapping dilakukan ketika sudah

didapatkan usulan perbaikan dari waste.

Surat jalan Memesan online

Manager

Warehouse supervisor Perencanaan penerimaan

Administrative assistance Surat PO

Permintaan tenaga kerja, menyiapkan tempat

Konfirmasi kedatangan PPIC PP

Menyerahkan permintaan leaf

Menyerahkan surat jalan

Persiapan

unloading Unloading Scanning label Pembuatan bon kiriman tembakau

Loading Mengambil surat jalan

Primary Processing Supplier

Mengirim Bon Kiriman Tembakau (BKT)

I Inventory 16.73 detik

123.55 detik 904.88 detik

157.65 detik 176.82 detik

256.16 detik 17.52 detik

Lead Time Process = 1653.31 detik NVA Necessary = 1195.29 detik NVA = 458.02 detik Non Value Added :

Non Value Added Non Necessary:

Gambar 28.Future state value stream mapping gudang

leaf

Usulan perbaikan tersebut memiliki hasil pe-ngurangan waktu untuk setiap masalah.

Per-sentase masalah yang terdapat pada gudang clove

dapat berkurang 100%.

Simpulan

Gudang spare part tedapat dua waste yaitu trans-portation dan waiting. Perancangan usulan per-baikan yang diberikan didapatkan pengurangan un-tuk transportation waste sebesar 39,98%, 49,71%

dan 100%. Sedangkan untuk waitingwaste

pengu-rangannya sebesar 70,34%.

Gudang DIM terdapat dua waste yaitu

trans-portation dan waiting. Perancangan usulan per-baikan yang diberikan didapatkan pengurangan

untuk transportationwaste sebesar 50,05%.

Sedang-kan untuk waiting waste pengurangannya sebesar

100%.

Gudang clove terdapat over processing waste.

Perancangan usulan perbaikan yang diberikan di-dapatkan pengurangan sebesar 50,5%.

Gudang leaf terdapat inventorywaste. Perancangan

usulan perbaikan yang diberikan didapatkan pengu-rangan sebesar 100%.

Daftar Pustaka

1. Liker, Jeffrey K. (2006). The toyota way: 14

Prin-sip Manajemen dari Perusahaan Manufaktur Terhebat di Dunia. Jakarta: Erlangga.

2. Wilson, Lonnie. (2010). How to implement lean

manufacturing. USA: McGraw-Hill.