BAB II

TINJAUAN PUSTAKA

2.1 PENDAHULUAN

Pada bab ini menjelaskan teori tentang mesin extrude molding pellets plastic dan beberapa paramater yang berkaitan dengan kinerja mesin extrude molding pellets plastic. Semua karakteristik, teori perhitungan dan efisiensi akan dijelaskan di bab ini.

2.2 SEJARAH MESIN EKSTRUSI

Teknologi ekstrusi merupakan teknologi yang cukup tua. Pada tahun 1797 di Inggris Joseph Bramah menciptakan mesin untuk membuat pipa tanpa sambungan yang diperkirakan sebagai mesin ekstrusi pertama. Tidak lama kemudian produk-produk lain seperti sabun, macaroni dan bahan-bahan bangunan diproses menggunakan mesin yang sama. Pada mesin ini untuk menggiling dan mencampur bahan digunakan piston yang dioperasikan oleh tangan.Karena keterbatasan proses yang dilakukan ekstruder terdahulu maka ekstruder yang menggunakan ulir (screw) diciptakan untuk kebutuhan industri kabel. Konsep awal yang diketahui mengenai ekstruder ulir tunggal ditemukan di tahun 1873 pada suatu gambar rancangan milik Phoenix Gummiwerke A.G. (Andrew,2010 )

2.2.1 Mesin ekstrusi cetak pellet plastik (extrude molding)

Ekstrusi adalah proses yang berkesinambungan selama bahan baku plastik meleleh dan dibentuk menjadi panjang terus menerus dari produk plastik dengan profil konstan cross-sectional, dan produk kemudian dapat dipotong menjadi panjang yang diinginkan oleh peralatan pasca-die tertentu. Produk ekstrusi menutupi kedua aplikasi industri dan domestik dan biasanya termasuk pipa dan tabung, lembaran, kawat terisolasi, bentuk profil seperti bingkai jendela, kabel, dan bahkan butiran polimer untuk proses sekunder. Peralatan ekstrusi utama adalah extruder, yang terdiri dari empat komponen utama: (1) sistem leleh, (2) sistem ekstrusi atau penekanan , (3) kepala dengan die untuk membentuk profil yang diinginkan, dan (4) motor sebagai penggerak screw. (John Wiley &Sons,Hoboken,2006 ).

Ekstruder memiliki banyak jenis ukuran, bentuk dan metode pengoperasian. Ada ekstruder yang dioperasikan secara hidraulik dimana pada ekstruder ini piston berperan untuk mendorong adonan melalui lubang pencetak (die) yang terletak pada ujung ekstruder. Terdapat pula ekstruder tipe roda, dimana bahan didorong keluar atas hasil kerja dua roda yang saling berputar. Kemudian yang telah banyak dikenal saat ini ialah ekstruder tipe ulir (screw) dimana putaran ulir akan memompa bahan keluar melalui die. Ekstruder digunakan pada pengolahan bahan makanan karena ekstruder mampu menghasilkan energi mekanis yang digunakan untuk proses pemasakan bahan.

Ekstruder mendorong bahan/adonan dengan cara memompanya melalui sebuah lubang dengan bentuk tertentu. Ekstruder mampu melakukan proses pencampuran dengan baik yang bertujuan agar bahan homogen dan terdispersi dengan baik (Frame, 1994).

Ekstruder yang biasanya tersedia di pasaran adalah dari jenis ekstruder ulir tunggal (single screw extruder/SSE) dan ekstruder ulir ganda (twin screw

extruder/TSE) yang dapat digunakan secara luas pada produksi bahan-bahan

makanan komersial. Model twin screw extruder (TSE) lebih sering dipilih oleh perusahaan-perusahaan pengolah makanan. Model ini merupakan pilihan yangtepat untuk melakukan diversifikasi jenis-jenis makanan, dikarenakan kemampuannya

yang baik dalam mengatur daya tekan mekanis dan daya giling efektif pada adonan di dalam selubung mesin ekstruder (barrel) (Baianu, 1992).

Ekstruder tipe ulir biasanya dikelompokkan berdasarkan seberapa banyak energi mekanis yang dapat dihasilkan. Sebagai contoh, ekstruder dengan energy mekanis yang rendah dirancang untuk mencegah proses pemasakan pada adonan bahan. Ekstruder tipe ini biasanya digunakan pada pembuatan pretzel, pasta dan beberapa jenis makanan ringan dan sereal. Ekstruder dengan energi mekanis tinggir dirancang untuk memberikan energi yang besar agar dapat diubah menjadi panas untuk mematangkan adonan bahan dan biasa digunakan dalam produksi makanan hewan, makanan ringan dengan bentuk mengembang dan sereal (Frame, 1994).

Dalam hal mekanisme penggerakkan bahan dalam ekstruder, terdapat perbedaan yang nyata antara ekstruder ulir tunggal dan ganda. Pada ekstruder ulir tunggal daya untuk menggerakkan bahan berasal dari pengaruh dua gesekan, yang pertama adalah gesekan yang diperoleh dari ulir dan bahan sedangkan yang kedua adalah gesekan antara dinding barrel ekstruder dan bahan. Ekstruder ulir tunggal membutuhkan dinding barrel ekstruder untuk menghasilkan kemampuan menggerakkan yang baik, maka dari itulah dinding selubung ekstruder pada ekstruder ulir tunggal memainkan peran penting dalam menentukan rancangan ekstruder (Linko, et. al. dalam Jowitt, 1982). SSE memiliki ulir yang berputar di dalam sebuah barrel. Jika bahan yang diolah menempel pada ulir dan tergelincir dari permukaan barrel, maka tidak akan ada produk yang dihasilkan dari ekstruder karena bahan ikut berputar bersama ulir tanpa terdorong ke depan. Untuk menghasilkan output produksi yang maksimal maka bahan harus dapat bergerak dengan bebas pada permukaan ulir dan menempel sebanyak mungkin pada dinding.

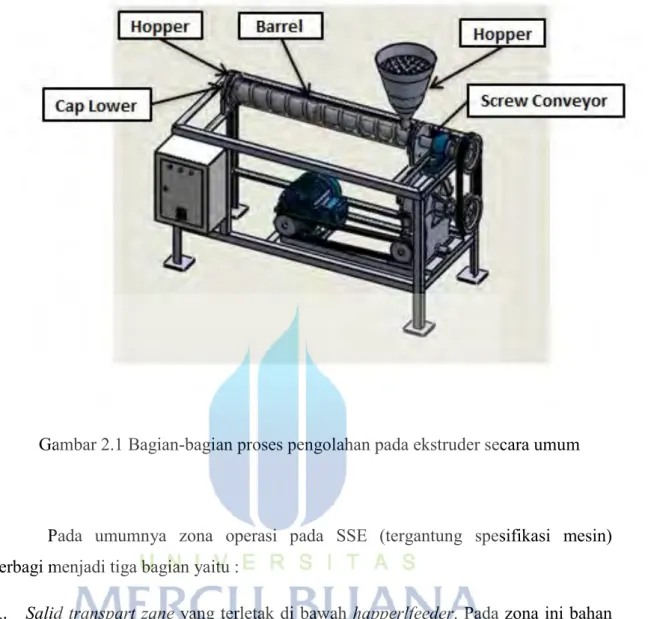

Gambar 2.1 Bagian-bagian proses pengolahan pada ekstruder secara umum

Pada umumnya zona operasi pada SSE (tergantung spesifikasi mesin) terbagi menjadi tiga bagian yaitu :

1. Salid transpart zane yang terletak di bawah happerlfeeder. Pada zona ini bahan digerakkan dalam bentuk bubuk atau granula. Berhubung output produk yang dihasilkan harus sama dengan input bahan yang dimasukkan maka perencanaan yang buruk pada zona ini akan membatasi output yang dihasilkan. 2. Melting zane. Pada zona ini bahan padat akan dipanaskan

3. Pump zane. Pada bagian pertama zona ini, tinggi saluran berkurang disebabkan oleh peningkatan diameter dari ulir. Pada zona ini bahan mengalami tekanan untuk mengurangi jumlah ruang-ruang kosong pada bahan. Pada bagian kedua zona ini yang disebut juga sebagai metering zane, bahan digerakkan dan dihomogenisasi lebih lanjut. Pada beberapa ekstruder peningkatan tekanan terjadi di zona ini. Pada Pump zane dimana saluran ulir dipenuhi oleh adonan bahan terdapattiga jenis aliran yang dapat dibedakan :

o Drag flaw disebabkan oleh pengaruh bersinggungannya bahan dengan

barrel dan permukaan ulir.

o Pressure flaw yang disebabkan oleh tekanan yang meningkat pada ujung ekstruder (die). Arah dari aliran ini berlawanan dengan arah drag flaw. o Leakage flaw. Aliran melalui celah antara barrel dan gerigi ulir

2.3 KOMPONEN UTAMA MESIN EKSTRUSI (EXTRUDER)

Secara global, cara kerja dari mesin extrusi ini hampir sama dengan mesin injection molding. hanya saja perbedaanya tipis sekali, kalau pada mesin injection molding mesin injection dalam mencetak satu persatu dan cetakannya berpisah dengan tabung screwnya, sedangkan pada mesin extrusi dalam mencetak biasanya akan berkesinambungan dan hasilnya akan di potong oleh pisau agar menjadi butiran atau pellet plastik agar mudah dalam pengemasanya. Komponen pada mesin ekstrusi (extruder) adalah sebagai berikut :

2.3.1 Hoper

Hoper adalah sebuah komponen dari mesin extruder dimana fungsi dari hoper ini adalah untuk memasukkan cacahan plastik sebagai bahan baku. biji plastic atau bahan baku biji plastik. Didalam hopper terdapat ruang pemanas yang bertujuan untuk memasak atau memanaskan plastik agar melumer. Biasanya hopper ini terbuat dari plat besi baja, mild steel, plat stainlest steel tergantung selera dan keinginan konsumen.

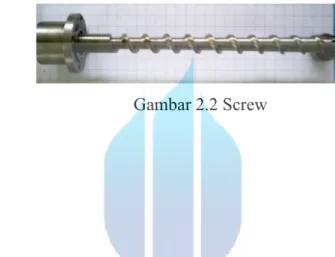

2.3.2 Screw

Salah satu komponen utama dari mesin ekstrusi adalah screw Screw yang berfungsi sebagai poros pendorong dan pengaduk plastik yang telah lumer yang terdapat didalam barrel. Bentuk single screw yang dibuat adalah tipe metering screw

(Gambar2.3),dengan perbedaan kedalaman spiral untuk setiap daerah yaitu feed

section,compression section,dan metering section.Dalam penggunaannya diameter screw mempengaruhi laju aliran plastik dalam barrel.

Gambar 2.2 Screw

2.3.3 Barrel

Barrel adalah komponen pasangan Screw yang berbentuk selongsong yang merupakan ruang pemanas dimana screw berada didalamnya. Barrel berfungsi sebagai tempat proses plastisisasi, tempat dimana berlangsungnya proses pengumpanan, pemanasan,dan pengadukan.Oleh karenanya barrel dirancang sedemikian rupa, sehingga dapat dijadikan tempat pemasangan elemen pemanas dan die produk.

2.3.4 Motor penggerak

Dalam hal penggerak ini kita bisa menggunakan berbagai macam pilihan yakni bisa menggunakan motor listrik atau bisa juga menggunakan mesin diesel , atau bisa juga menggunakan motor bensin,dari masing-masing motor penggerak ini mempunyai kelebihan dan juga mempunyai kekurangan. Fungsinya adalah untuk memutar screw agar plastik yang melumer bisa terdorong menuju ke arah cetakan

2.3.5 Gear box

Fungsinya untuk mengubah putaran tinggi yang dihasilkan oleh motor listrik / mesin diesel menjadi putaran lambat namun lebih kuat.untuk gearbox sendiri ada berbagai maca type, untuk masing-masing type bisa dibedakan dengan ukurannya seperti misalnya type -60 lebih kecil daripada gearbox yang berukuran type-80.

2.3.6 Cetakan / dies

Kebanyakan die didesain berdasarkan pengalaman agar memberikan bentuk sesuai, kemudian diikuti dengan unit – unit sizing yang menyempurnakan bentuk ekstrudat sekuler dari die. Bila bentuk telah tepat, harus segera didinginkan. Misalnya dilewatkan pada bak air dingin. Begitu bahan plastic muncul dari die, bahan panas, lunak dan mudah dibentuk. Jadi begitu ekstrusi terbentuk, harus segera diambil dan dijaga bentuk dan ukurannya. Pendinginan dengan udara atau air dapat membantu. (Hartomo, 1993)

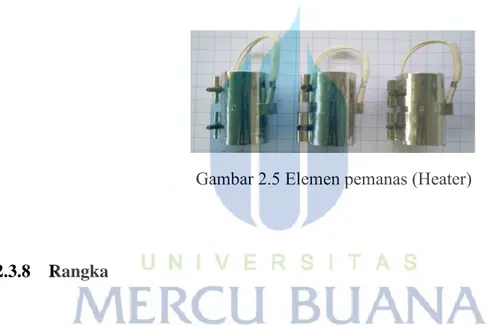

2.3.7 Elemen pemanas(heater element)

Elemen pemanas adalah komponen yang menghasilkan panas untuk pemprosesan plastik pada mesin ekstrusi ini.Elemen ini terdiri dari tiga buah dan dipasang pada

barrel. Elemen ini diletakan pada bagian pengumpan(feed section), penekan

(compression section) dan bagian pengaduk (metering section).Untuk pengaturan temperature proses plastinisasi, elemen pemanas ini dihubungkan ke box control temperatur (thermokopel). Bentuk dari ketiga elemen pemanas diperlihatkan pada

Gambar.2.6.

Gambar 2.5 Elemen pemanas (Heater)

2.3.8 Rangka

Sebagai penyangga mesin extruder, pada mesin extruder ini biasanya terbuat dari bahan UNP atau Angle Bar bisa produk manapun, kalau di dalam negri kita sering menggunakan produknya krakatau steel dan kadang kita juga sering menggunakan produk luar negri.

2.4 SISTEM KERJA MESIN EXTRUDE MOLDING PELLETS PLASTIC

Sistem kerja mesin ini menjadi 3 bagian yaitu : 1. Pemanasan atau pelumeran.

Pemanasan atau pelumeran adalah dengan cara menampung cacahan plastik kedalam hopper, yang di dalamnya telah di aliri panas oleh heater yang terpasang di sekeliling dinding hopper. Panas yang di aplikasikan untuk pelumeran adalah 200˚ C di atas titik cair plastik Polypropylene (PP) yaitu 150˚ - 180˚ C. Tujuannya agar plastik melumer dengan sempurna.

2. Pengadukan.

Pengadukan dalam mesin ini menggunakan screw yang di putar oleh motor, tujuan pengadukan adalah agar plastik tidak menggumpal dan mudah saat keluar melalui cetakan.

3. Pencetakan.

Pencetakan bertujuan agar lebih mempermudah pengemasan, Sistem cetakan pada mesin sangat sederhana, Plastik yang melumer di dalam bareel di aduk dan di dorong oleh screw dan keluar melalui mulut bareel yang terpasang dies (cetakan). Bentuk hasil cetakannya berupa seperti pasta.

Untuk melakukan perhitungan pada komponen mesin ini diperlukan dasar – dasar yang sudah menjadi standar internasional. Perhitungan ini akan memperkecil ketidaksesuaian (eror factor) dari material maupun komponenn mesin. Hal – hal yang berkaitan dengan perancangan mesin meliputi :

2.4.1 Screw molding (screw conveyor)

Screw Coveyor merupakan suatu alat yang berupa poros berulir yang berputar di

dalam tabung tetap untuk memindahkan berbagai jenis material yang mempunyai daya alir menurut “CEMA Materials Classification Standart” berarti tingkat kebebasan partikel suatu material yang secara individu bergerak saling mendahului satu partikel dengan partikel lainya. Karakteristik ini penting dalam operasi Screw

Conveyor.

Dari beberapa jenis penerapan screw conveyor pada dasarnya diambil 2 factor, yaitu karakteristik dari material yang diangkut dan keuntungan dari penggunaan

1. Menentukan ukuran dan kecepatan screw conveyor.

Kapasitas Screw conveyor dalam ft³/jam tiap rpm (CEMA-Screw conveyor, 1971:25)

(2.1)

dimana:

C = kapasitas screw conveyor (ft³/jam) Ds = diameter screw conveyor (inchi) Dp = diameter poros (inchi)

P = pitch dari screw conveyor (inchi) K = prosentase dari pembebanan tabung (%)

Kecepatan screw conveyor dapat dihitung dengan rumus (CEMA-screw conveyor, 1971:25)

(2.2) dimana:

N = kecepatan dari ulir (rpm)

(N tidak boleh dari kecepatan maksimum yang dianjurkan)

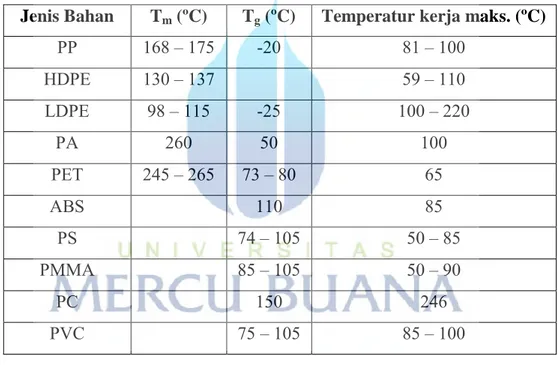

2.4.2 Sifat thermal plastik

Bahan plastik pengetahuan sifat thermal dari berbagai jenis plastik sangat penting dalam proses pembuatan dan daur ulang plastik. Sifat-sifat thermal yang penting adalah titik lebur (Tm), temperatur transisi (Tg) dan temperatur dekomposisi.

Temperatur transisi adalah temperatur di mana plastik mengalami perengganan struktur sehingga terjadi perubahan dari kondisi kaku menjadi lebih fleksibel.Di atas titik lebur, plastik mengalami pembesaran volume sehingga molekul bergerak lebih

bebas yang ditandai dengan peningkatan kelenturannya.Temperatur lebur adalah temperatur di mana plastik mulai melunak dan berubah menjadi cair. Temperatur dekomposisi merupakan batasan dari proses pencairan. Jika suhu dinaikkan di atas temperatur lebur, plastik akan mudah mengalir dan struktur akan mengalami dekomposisi. Dekomposisi terjadi karena energi thermal melampaui energi yang mengikat rantai molekul. Secara umum polimer akan mengalami dekomposisi pada suhu di atas 1,5 kali dari temperatur transisinya, Data sifat termal yang penting pada proses daur ulang plastik bisa dilihat pada tabel berikut:

Tabel 2.1 Data temperatur transisi dan temperatur lebur plastic.

1. Sifat – sifat material plastik

Polypropylene ( PP )

o Density/massa jenis ( 70 0F ) : 0.9 gr/c o Massa jenis rendah

o ketahanan temperatur sampai 110 oC o Mengambang di air

o PP tahan terhadap asam dan basa organik lemah, alkohol, Oli, deterjen.

Jenis Bahan Tm (ºC) Tg (ºC) Temperatur kerja maks. (ºC)

PP 168 – 175 -20 81 – 100 HDPE 130 – 137 59 – 110 LDPE 98 – 115 -25 100 – 220 PA 260 50 100 PET 245 – 265 73 – 80 65 ABS 110 85 PS 74 – 105 50 – 85 PMMA 85 – 105 50 – 90 PC 150 246 PVC 75 – 105 85 – 100

o Kalau dibakar, kecepatannya slow berbau diesel dengan warna nyala api

Blue biru dengan ujung Yellow kuning.

o Material ulet, permukaan licin tidak bisa di cat / plating dan ditempeli sticker.

o Mudah deformasi saat di eject di moldnya.

o Temp proses melt (melebur) : 420-520 oF o Temp proses molding (pencetakan) : 60-150 oF

o Contoh aplikasinya: Bagian dalam mesin cucu pakaian, rumah pompa, kontainer, koper, mainan, dll

Polvinly Chloride ( PVC )

o PVC tahan terhadap Asam, basa, alkohol, grease, bensin. o PVC tidak tahan terhadap perubahan cuaca.

o kalau dibakar, kecepatannya lambat berbau hydrochloric dengan warna nyala api kuning dengan tepian api berwarna hijau.

o Material U PVC ( Hard PVC ): rigid dan keras, tahan terhadap larutan kimia tinggi

o Material P PVC ( Soft PVC ) : Ulet, fleksibel

o Density/ massa jenis : 1.29-1.44 gr/cm3 - tenggelam dalam air. o Temp proses Injeksi : 180 – 210 0C

o Temp Proses Blow : 180 – 210 0C o Temp Proses ekstrusi : 170 – 200 0C

o Penggunaan PVC : Hard PVC : Pipa saluran air, Botol, Fitting, o Soft PVC : Seal / penyekat, Kaki boneka, selang.

Polyacetal / Polyoxymethylene ( POM )

o Kalau dibakar, kecepatannya slow berbau asam cuka (tajam menyengat) dengan warna nyala api kuning dengan letupan. Berjelaga dan berasap hitam.

o Tahan terhadap temperature. o Daya serap air rendah.

o Material : keras, ulet.

o Temp proses Injeksi : 200 – 210 0C. o Temp Proses Blow : 1800 0C. o Temp Proses ekstrusi : 180 - 190 C.

o Penggunaan : Roda gigi/ gear, baut, mur, roda .

Polyethylene ( PE )

o Density ( 70 0 F ) : 0.94 gr/cc - Mengambang dalam air.

o Kalau dibakar, kecepatannya fast berbau parafin dengan warna nyala api biru dengan ujungnya kuning.

o Material Ulet.

o Isolasi yang sangat baik

o PE tahan terhadap: asam, basa, larutan garam, air, alcohol. o Density / massa jenis : 0.92-0.955 gr/cm3.

o Temp proses Injeksi : LDPE : 160 – 260 0C, HDPE : 200 – 280 0C. o Temp Proses Blow : LDPE : 140 0C, HDPE : 160 – 190 0C. o Temp Proses ekstrusi : LDPE : 140 0C, HDPE : 180 – 250 0C.

o Penggunaan : Isolasi kawat dan kabel, pipa pemanas, tempat botol (krat), box baterai.

2.4.3 Temperatur

Parameter kunci pada proses Extrude molding adalah temperatur leleh (mencair) dan temperatur di dalam cetakan. Efektivitas biaya dipengaruhi dari waktu yang dihabiskan untuk siklus yang meliputi injeksi, pendinginan, dan pergerakan dari unit klem (Neculai dan Cătălin,2010). Daftar temperatur proses yang direkomendasikan untuk termoplastik dan elastomer termoplastik ditunjukkan pada table 2.1 (halaman 10 dan 11) buku Johannaber,1997. Data yang ditunjukkan merupakan pengaturan temperature untuk daerah pemanasan pada plasticating unit dari mesin extrude

molding, serta untuk pengaturan temperatur pada nozzle dan suhu pendinginan pada

cetakan. Besarnya temperatur untuk melelehkan material termoplastik berkisar dari yang terendah sebesar 130 °C sampai yang tertinggi sebesar 400 °C.

2.4.4 Kecepatan ekstrusi

Dalam menentukan output screw tergantung desainner dari pihak pembuat screwnya. Dalam proses desain bisa terjadi keberhasilan dan kegagalan tergantung dari ujicoba yang dilakukan pihak pemesan. :

Factor factor umum yang menentukan kecepatan output mesin adalah:

1. Diameter screw (semakin besar diameter screw semakin besar output screw) 2. Putaran Screw (RPM) samakin cepat semakin besar output dari screw yang

dihasilkan

3. Hambatan die, jika die mempunyai hambatan kecil maka output screw extruder

akan keluar maksimal tidak ada yang tertahan

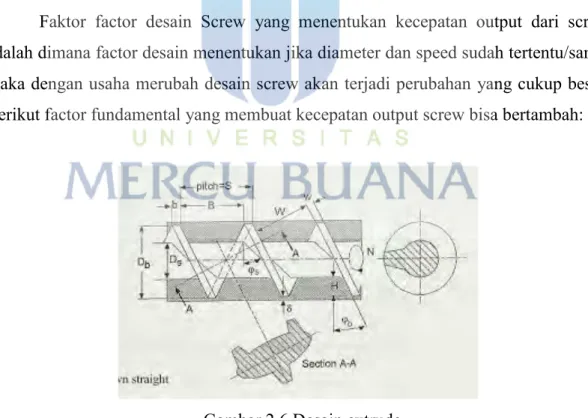

Faktor factor desain Screw yang menentukan kecepatan output dari screw adalah dimana factor desain menentukan jika diameter dan speed sudah tertentu/sama, maka dengan usaha merubah desain screw akan terjadi perubahan yang cukup besar. Berikut factor fundamental yang membuat kecepatan output screw bisa bertambah:

Gambar 2.6 Desain extrude (Sumber: Binau, 1992)

1. Pitch (S) adalah jarak antar ulir, semakin panjang jarak Pitch suatu screw makan

semakin cepat perpindahan material yang didapat dilakukan screw, sehingga output screw semakin tinggi. Scew standar panjang pitch adalah sama diameter screw jika screw 50mm kebanyakan screw Picth adalah 50mm.

2. Depth (H) adalah kedalaman screw, semakin dalam H (depth) maka volume

bahan akan semakin cepat di transfer sehingga output semakin tinggi, factor H ini tidak bisa lebih dalam karena diameter bisa semakin kecil dan resiko patah pada screw.

3. Grooved adalah celah pada awal extruder dimana membantu masukan bahan,

untuk screw High speed sudah harus memakai celah tsb. Dengan menambah masukan bahan maka output akan meningkat.

(2.3) (2.4) (2.5) dimana: L = Panjang poros P = Pitch/jarak z = Jumlah ulasan

D = Diameter conveyor setelah jadi = Diameter conveyor sebelum jadi d = Diameter poros sebelum jadi

= Diameter dalam sebelum jadi H = Kedalaman screw

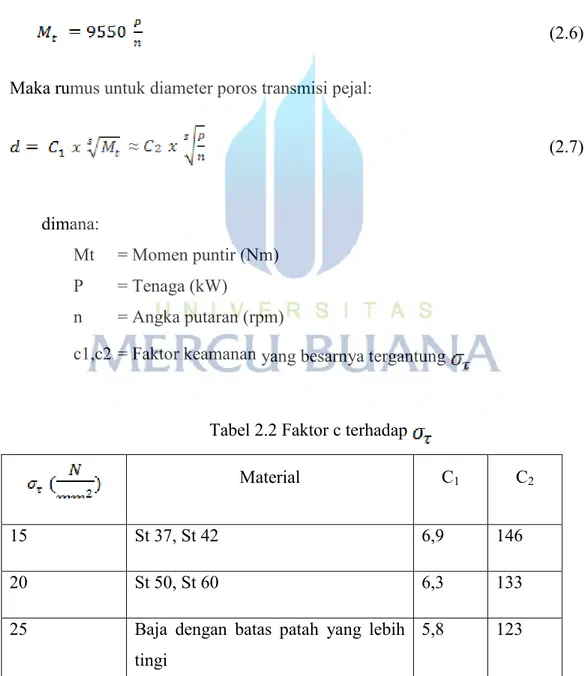

2.4.5 Diameter poros

Seperti yang sudah direncanakan, unit pendorong akan menggunakan motor dan shaft yang dibentuk uliran, maka diperlukan perhitungan besarnya shaft yang dipakai. Melihat kebutuhannya, shaft yang di rancang harus bisa menahan beban puntir. Menurut Sudibyo, hal.11, poros transmisi dihitung hanya berdasarkan momen puntir (Mt) dengan tambahan faktor c yang mengandung angka keamanan terhadap puntir. Momen puntir yang ditransmisikan:

(2.6)

Maka rumus untuk diameter poros transmisi pejal:

≈ (2.7)

dimana:

Mt = Momen puntir (Nm) P = Tenaga (kW)

n = Angka putaran (rpm)

c1,c2 = Faktor keamanan yang besarnya tergantung Tabel 2.2 Faktor c terhadap

Material C1 C2

15 St 37, St 42 6,9 146

20 St 50, St 60 6,3 133

25 Baja dengan batas patah yang lebih tingi