BAB IV

HASIL DAN ANALISA DATA

4.1 PENDAHULUAN

Dari pengujian yang telah dilakukan, diperoleh kondisi pemotongan yang memberikan umur pahat yang optimal dari pahat HSS dengan memvariasikan kecepatan potong (Vc) menjadi 4 tingkatan dan dengan rpm yang sudah di tentukan dicari Kecepatan potong Vc (m/menit), Kedalaman pemotongan a total (mm), dan waktu pemotongan tc (menit), setelah menemukan data tersebut dilanjutkan perhitungan untuk menemukan keausan tepi (VB)

▸ Baca selengkapnya: kedalaman pemotongan yang dilakukan pada rack gear sebesar

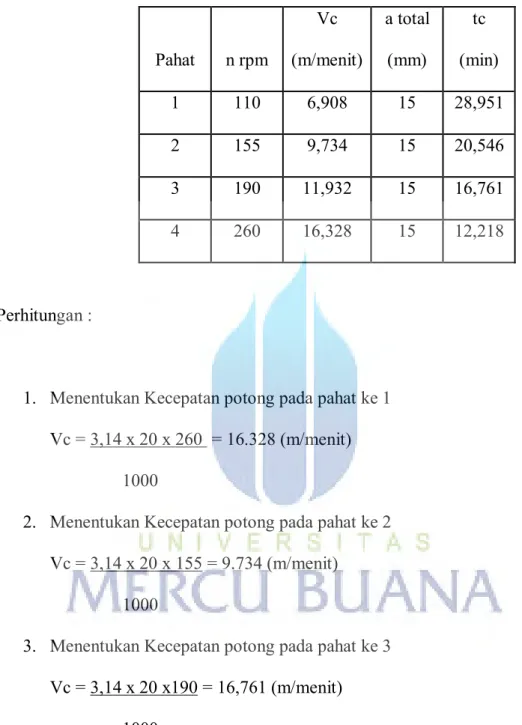

(2)Table 4.1. Data dari hasil percobaan Pahat n rpm Vc (m/menit) a total (mm) tc (min) 1 110 6,908 15 28,951 2 155 9,734 15 20,546 3 190 11,932 15 16,761 4 260 16,328 15 12,218 Perhitungan :

1. Menentukan Kecepatan potong pada pahat ke 1 Vc = 3,14 x 20 x 260 = 16.328 (m/menit) 1000

2. Menentukan Kecepatan potong pada pahat ke 2 Vc = 3,14 x 20 x 155 = 9.734 (m/menit)

1000

3. Menentukan Kecepatan potong pada pahat ke 3 Vc = 3,14 x 20 x190 = 16,761 (m/menit) 1000

4. Menentukan Kecepatan potong pada pahat ke 4 Vc = 3,14 x 20 x 110 = 6,908(m/menit)

Rumus kedalaman pemotongan

1. Menentukan kedalaman pemotongan pada pahat ke 1 a = 20+10 = 15 mm

2

2. Menentukan kedalaman pemotongan pada pahat ke 2 a = 20+10 = 15 mm

2

3. Menentukan kedalaman pemotongan pada pahat ke 3 a = 20+10 = 15 mm

2

4. Menentukan kedalaman pemotongan pada pahat ke 4 a = 20+10 = 15 mm

2

Rumus waktu pemotongan

1. Menentukan waktu pemotongan pada pahat ke 1 tc = 200= 12,248 menit

16,326

2. Menentukan waktu pemotongan pada pahat ke 2 tc = 200 = 9,734 menit

3. Menentukan waktu pemotongan pada pahat ke 3 tc = 200 = 1,052 menit

190

4. Menentukan waktu pemotongan pada pahat ke 4 tc = 200 = 6,908 menit

110

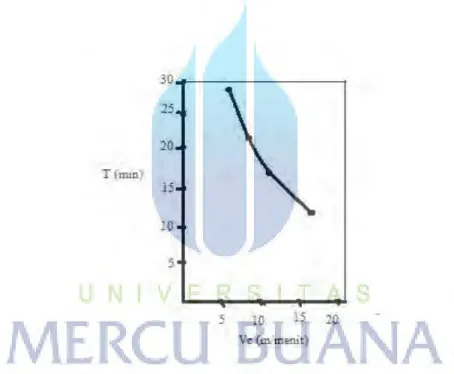

setelah perhitungan diketahui Untuk lebih jelasnya dapat dilihat di grafik :

Gambar 4.1 Grafik umur pahat untuk setiap kecepatan potong

Dari grafik tersebut terlihat bahwa kecepatan potong menentukan umur pahat, bahwa umur yang mengalami keausannya lebih cepat yaitu pada kecepatan tertinggi dengan kecepatan potong 16,328 m/menit dan umur pahat yang paling lama adalah kecepatan potong 6,908 m/menit.

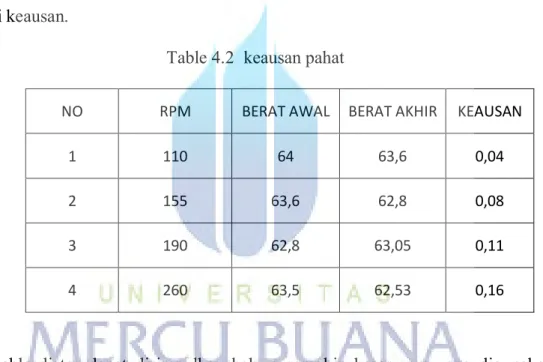

4.2 KEAUSAN PAHAT HSS

Keausan terjadi pada bidang utama/ mayor, dan pengukuran keausan tepi (VB) dilakukan dengan mengukur panjang VB yaitu jarak antara mata potong sebelum terjadi keausan.

Table 4.2 keausan pahat

NO RPM BERAT AWAL BERAT AKHIR KEAUSAN

1 110 64 63,6 0,04

2 155 63,6 62,8 0,08

3 190 62,8 63,05 0,11

4 260 63,5 62,53 0,16

Dari table diatas dapat disimpulkan bahwa semakin besar rpm yang digunakan maka keausanya semakin tinggi.

4.3 PENGARUH KONDISI PEMOTONGAN

Berdasarkan grafik pertumbuhan keausan tepi yang ditunjukkan Gambar 4.2 untuk kecepatan potong yang berbeda tampak bahwa setiap pahat memiliki kecenderungan yang hampir sama. Pada saat pahat mulai digunakan keausan tepi mulai tumbuh relatif cepat kemudian diikuti dengan pertumbuhan yang relatif lambat, cenderung linier dan nilai VB yang sama untuk beberapa jumlah pemotongan dan kemudian pertumbuhan keausan yang cepat berulang terjadi lagi, bila digambarkan pada skala dobel logaritma akan mempunyai hubungan linier dan saat dimana pertumbuhan cepat mulai berulang lagi dianggap sebagai batas umur pahat.

Laju keausan meningkat seiring dengan meningkatnyakecepatan potong. Dari Gambar 4.2 terlihat bahwa laju keausan lebih cepat terjadi pada Vc = 16,328 m/min dan paling lambat pada Vc = 6,908 m/min. Hal ini disebabkan karena kenaikan gaya potong, besarnya gaya pemotongan akan memberikan tekanan yang besar pada pahat sehingga temperatur pemotongan meningkat karena hampir seluruh energi pemotongan diubah menjadi panas melalui gesekan antara geram dengan pahat dan antara pahat dengan benda kerja.

4.4 PENGARUH MATERIAL BENDA KERJA DAN PAHAT

Dalam pengujian ini pemotongan dilakukan pada kecepatan yang tinggi, karena material benda kerja merupakan besi ST 37 sehingga pertumbuhan keausan pahat yang digunakan terjadi relative lebih lama. di samping itu, dari jumlah data yang diperoleh lebih banyak sehingga dari grafik lajukeausan pada awal pemotongan pertumbuhan keausan pahat tumbuh relatif cepat kemudian lambat (linier), dan cenderung diperoleh nilai keausan yang sama.

Pertumbuhan keausan akan cepat lagi setelah mendekati batas kritis keausannya pada Gambar 4.2 tidak begitu tampak. Penyimpangan ini disebabkan karena posisi objek ukur yang tidak sama untuk setiap pengukuran dan posisi pengukuran tidak selalu berhimpit dengan garis sumbu, pengukuran yang dilakukan adalah pengukuran yang mikro geometri sehingga sangat berpengaruh dalam pembacaan hasil pengukuran.

4.5 UMUR PAHAT

Umur pahat merupakan seluruh waktu pemotongan (tc) sehingga dicapai batas keausan yang telah ditetapkan (VB maks = 0,2 μm). Pertumbuhan keausan pahat pada kecepatan potong yang berbeda sampai batas kritis keausan pahat HSS.

Berdasarkan grafik umur pahat yang ditunjukkan Gambar 4.2, terlihat bahwa dengan meningkatnyakecepatan potong (Vc) maka keausan pahat akan meningkat juga dan umur pahat akan menurun. Jadi dengan semakin landai grafik hasil pengujian maka umur pahat akan semakin panjang, begitu juga sebaliknya semakin tajam grafik hasil pengujian maka umur pahat akan semakin pendek

.

Umur pahat dapat ditentukan dari kecepatanpotongnya. Dari Gambar 4.2 terlihat bahwa semakin besar kecepatan potong maka umur pahat semakin pendek. Dimana dari grafik terlihat umur pahat yang paling panjang terjadi pada kecepatan potong rendah (Vc = 6,908 m/min) dan umur pahat yang paling singkat terjadi pada kecepatan potong yang tinggi (Vc = 16,328 m/menit).

4.6 FENOMENA KEAUSAN PAHAT HSS

Pada Vc = 6,908 m/min

Pada kecepatan ini keausan yang terjadi disebabkan oleh proses abrasif yang terjadi karena pengaruh gesekan antara geram dengan bidang geram dan bidang utama pahat. Proses abrasif initerus membesar baik pada bidang utama pahat maupun pada bidang geram. Pada bidang utama proses abrasif ini akan menjadi keausan tepi sedangkan pada bidang geram akan membua tpermukaan bidang geram akan bertambah kasar.Akibatnya semakin lama pahat akan mengalami keausan yang ditandai dengan permukaan benda kerja yang dipotong bertambah kasar, gaya pemotongan yang terjadi bertambah besar yang ditandai dengan bunyi

pada mesin yang bertambah keras. Keausan akibat proses abrasif ini akan terus berkembang sampai mencapai batas kritis keausan pahat.

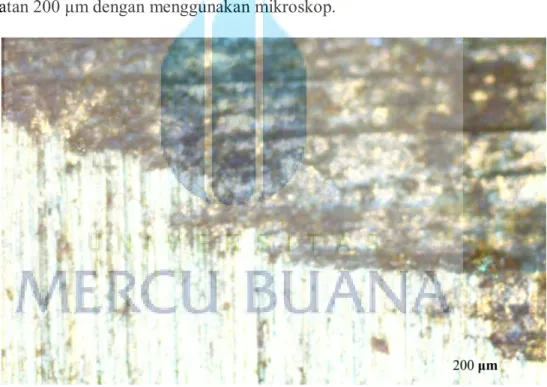

Mekanisme keausan yang terjadi karena adanya partikel yang keras pada benda kerja yang bergesekan dengan aliran material benda kerja pada bidang utama dan bidang geram. Pada bidang utama mekanisme ini lama kelamaan akan menyebabkan terjadinya keausan tepi, bagi pahat HSS pengaruh proses abrasif ini tidak begitumencolok, berikut di tampilkanya gambar keausan tepi pada penglihatan 200 μm dengan menggunakan mikroskop.

Gambar 4.3. Keausan tepi melihat dengan microscop

Pada Vc = 11,932 m/min

Pada kecepatan ini keausan yang disebabkan oleh proses abrasif terbentuk lebih cepat dan lebih besar sehingga keausan tepi yang terjadi lebih cepat mencapai

batas kritis. Pada kecepatan ini besarnya keausan tepi yang terbentuk ditandai dengan permukaan bidang utama pahat lebih kasar.Keausan ini disebabkan oleh gesekan antara aliran material benda kerja pada bidang geram dan bidang utama pahat.

Selain proses abrasif, keausan yang terjadi pada kecepatan ini juga disebabkan oleh adanya gaya adhesi. Gaya adhesi ini akan mengakibatkan panumpukan metal pada mata potong yang terkenal dengan nama BUE (Built Up Edge). BUE terbentuksangat besar dan lebih cepat pada mata potong. Hal ini dapat kita lihat dengan menggunakan mikroskop optik.

Terjadinya penumpukan lapisan material yang baru saja terbentuk yang menempel pada sekitar bidang utama dan bidang geram. Mekanisme keausan ini disebabkan karena pada tekanan dan temperatur yang relatif tinggi menyebabkan permukaan logam yang baru terbentuk menempel (bersatu seolah-olah dilas) dengan permukaan logam yang lain.

.

Pada Vc = 16,328 m/min

Pada kecepatan ini keausan yang terjadi lebih komplek dimana keausan yang terjadi disebabkan oleh proses abrasive, adhesi, kimiawi dan deformasi plastis. Pada awal pemotongan mata potong pahat terlihat seperti terbakar dan menimbulkan bunyi yang keras pada mesin. Proses pemotongan ini sangat

kimiawi aktif dimana material benda kerja yang baru saja terpotong langsung menempel pada bidang geram dan bidang utama pahat didekat mata potong

Mekanisme pahat ini terjadi aibat beban tekan karena beban geser yang tinggi pada bidang geram sehingga menyebabkan terjadinya keausan kawah, hal ini disebabkan seiring bertambahnya waktu pemotongan dan peningkatan temperature pemotongan sehingga kekuatan pahat menurun seperti yang terjadi pada (Vc = 170,816 m/min)

4.7 DATA DAN HASIL PERHITUNGAN UJI KEKERASAN PAHAT

HSS SETELAH PENGGUNAAN PADA MESIN BUBUT

Pada sebelum pahat di uji kekerasanya pahat terlebih dahulu di gunakan untuk mengetahui keausan tepi dengan cara membubut dengan variasi putaran yang sudah di tentukan, dan pahat yg uji kekerasanya yaitu pada pahat dengan Vc = 16,328. lalu setelah dilakukan pengujian variasi putaran di lanjutkan dengan uji kekerasan pahat HSS

Dalam hal ini jarum/sensor digeserkan pada bidang geram dengan sumbu pergeseran diatur sehingga sejajar dengan bidang geram. Cara pengukuranya adalah benda kerja diletakan di meja mesin kemudian sensor alat ukur digerakan diatas permukaan yang akan diukur. Pengukuran dilakukan dibeberapa tempat/daerah sebanyak lima kali dan hasil pengukuran di rata-ratakan.

Tabel 4.3 data pengujian uji kekerasan no d1 d2 dr (dr)2 HVN 1 1.74 1.74 0.0435 0.001892 489.9987 2 1.8 1.8 0.045 0.002025 457.8765 3 1.73 1.68 0.042625 0.001817 510.3224 4 1.69 1.77 0.04325 0.001871 495.6798 5 1.68 1.68 0.042 0.001764 525.6236 Nilai rata-rata = 495.9002 Perhitungan, Rumus menentukan dr = (d1+d2) / 2 / 40 Keterangan, d = diagonal dr = diagonal rata-rata

1. Menentukan dr pada titik ke 1 dr = (1,74+1,74) /2 /40 = 0,0435 2. Menentukan dr pada titik ke 2

dr = (1,8+1,8) /2 /40 = 0,045 3. Menentukan dr pada titik ke 3

4. Menentukan dr pada titik ke 4 dr = (1,69+1,77) /2 /40 = 0,04325 5. Menentukan dr pada titik ke 5

dr = (1,68+1,68) /2 /40 = 0,042

Rumus menentukan (dr²) = dr x dr

keterangan,

dr = diagonal rata-rata

(dr²) = diagonal rata-rata x diagonal rata-rata

1. Menentukan (dr ²) pada titik ke 1 (dr²) = 0.0435 x 0.0435 = 0.001892 2. Menentukan (dr ²) pada titik ke 2

(dr²) = 0.045 x 0.045 = 0.002025 3. Menentukan (dr ²) pada titik ke 3

(dr²) = 0.042625 x 0.042625 = 0,001817 4. Menentukan (dr ²) pada titik ke 4

(dr²) = 0.0435 x 0.0435 = 0.001871 5. Menentukan (dr ²) pada titik ke 5

Rumus menentukan HVN : 1,8544 x f (dr²)

Keterangan, HVN : Kekerasan f : Beban

(dr²) = diagonal rata-rata x diagonal rata-rata

1. Menentukan HVN pada titik ke 1 1,8544 x 0,5 = 489,9987

0.001892

2. Menentukan HVN pada titik ke 2 1,8544 x 0,5 = 457,8765

0.002025

3. Menentukan HVN pada titik ke 3 1,8544 x 0,5 = 510,3224

0.001817

4. Menentukan HVN pada titik ke 4 1,8544 x 0,5 = 495,6798

5. Menentukan HVN pada titik ke 5 1,8544 x 0,5 = 525,6236

0.001764

Rumus menentukan HVN rata-rata

= HVN 1 + HVN 2 + HVN 3 + HVN 4 + HVN 5 5 Keterangan, HVN : Kekerasan 1. Menentukan HVN rata-rata = = 489,9987 + 457,8765 + 510,3224 + 495, 6798 + 525,6236 = 5 = 495,9002

Jadi, kekerasan pada pahat yaitu 495,9002

Jadi, untuk mengetahui kekerasan Dalam hal ini jarum/sensor digeserkan pada bidang geram dengan sumbu pergeseran diatur sehingga sejajar dengan bidang geram. Cara pengukuranya adalah benda kerja diletakan di meja mesin kemudian sendor alat ukur digerakan diatas permukaan yang akan diukur. Pengukuran dilakukan dibeberapa tempat/daerah sebanyak lima kali dan hasil pengukuran di rata-ratakan. Dan disimpulkan bahwa kekerasanya yaitu 495,9002

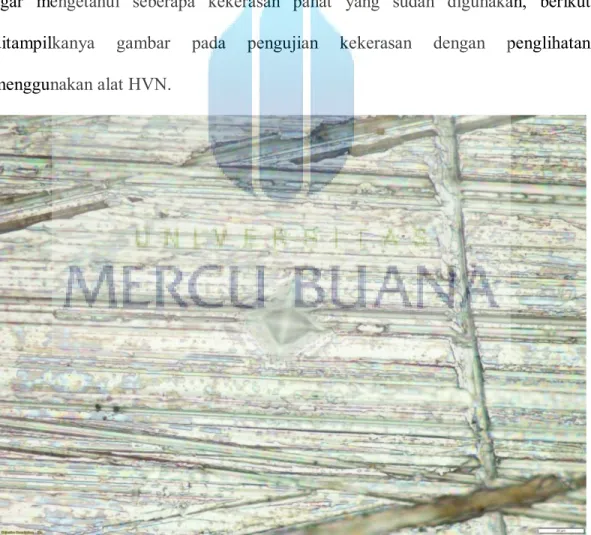

4.8 PENGARUH KONDISI PEMOTONGAN TERHADAP KEKERASAN

Berdasarkan grafik pertumbuhan keausan tepi yang ditunjukkan Gambar 4.2 untuk kecepatan potong yang berbeda tampak bahwa setiap pahat memiliki kecenderungan yang hampir sama. Pada saat pahat mulai digunakan keausan tepi mulai tumbuh relatif cepat kemudian diikuti dengan pertumbuhan yang relatif lambat dan akibat terjadinya kehausan, kekerasan pahat pun perlu diperhitungkan agar mengetahui seberapa kekerasan pahat yang sudah digunakan, berikut ditampilkanya gambar pada pengujian kekerasan dengan penglihatan menggunakan alat HVN.