LAPORAN AKHIR

PENELITIAN UNGGULAN ITS

DANA ITS 2020

Pengembangan Sistem Suspensi dan Stabilitas untuk Platform Mobil

Autonomus ITS

Tim Peneliti :

Ketua: Dr. Ir. Agus Sigit Pramono, DEA (Teknik Mesin/FT-IRS)

Anggota 1: Dr.Eng. Yohanes, ST, M.Sc (Teknik Mesin/FT-IRS)

Anggota 2: Ir. Julendra Bambang Ariatedja, MT (Teknik Mesin/FT-IRS)

DIREKTORAT RISET DAN PENGABDIAN KEPADA MASYARAKAT

INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA

Daftar Isi

Daftar Isi ... i

Daftar Tabel ... ii

Daftar Gambar ... iii

Daftar Lampiran ... iv

BAB I RINGKASAN ... 1

BAB II HASIL PENELITIAN ... 3

BAB III STATUS LUARAN ... 26

BAB IV PERAN MITRA (UntukPenelitian Kerjasama Antar Perguruan Tinggi) ... 29

BAB V KENDALA PELAKSANAAN PENELITIAN ... 30

BAB VI RENCANA TAHAPAN SELANJUTNYA ... 31

BAB VII DAFTAR PUSTAKA ... 32

BAB VIII LAMPIRAN ... 33

Daftar Tabel

Tabel 2.1 Spesifikasi Kendaraan Referensi 3 Tabel 2.2 Variasi Rancangan Layout Mobil Autonomus ITS 4 Tabel 2.3 Komponen interchange sistem suspensi bagian depan mobil autonomus ITS 18 Tabel 2.4 Komponen interchange sistem suspensi belakang mobil autonomus ITS 20 Tabel 2.5 Komponen interchange system steering mobil autonomus ITS 22

Daftar Grafik

Grafik 2.1 Analisa Kecepatan Skid pada Massa Penumpang Sebagian 3 Grafik 2.2 Analisa Kecepatan Skid pada Massa Penumpang Penuh 8 Grafik 2.3 Analisa Kecepatan Guling pada Massa Penumpang Sebagian 8 Grafik 2.4 Analisa Kecepatan Guling pada Massa Penumpang Penuh 8

Daftar Gambar

Gambar 2.1 Spesifikasi basic desain Kendaraan Autonomus ITS 3

Gambar 2.2 layout kendaraan 5

Gambar 2.3. Hasil simulasi total deformation static structural pembebanan vertical 8 Gambar 2.4. Komponen yang mengalami total deformation maksimum 8 Gambar 2.5. Hasil simulasi von misses stress static structural pembebanan vertikal 9 Gambar 2.6. Komponen yang mengalami (a) tegangan minimum dan (b) maksimum 9 Gambar 2.7. Safety factor hasil pengujian von misses stress disbanding stress material steel

AISI 1020. 10

Gambar 2.8. Hasil simulasi total deformation torsional depan 11 Gambar 2.9. Komponen yang mengalami total deformation maksimum 11 Gambar 2.10. Hasil simulasi torsional depan 12 Gambar 2.11. Hasil simulasi total deformation torsional belakang 13 Gambar 2.12. Komponen yang mengalami total deformation maksimum 14 Gambar 2.13. Hasil simulasi von misses stress torsional belakang 15 Gambar 2.14 Desain eksterior mobil autonomus ITS 16 Gambar 2.15 Detail drawing sistem suspensi depan mobil autonomus 17 Gambar 2.16 Detail drawing sistem suspensi belakang mobil autonomus 19 Gambar 2.17 Detail drawing komponen-komponen sistem steering 21 Gambar 2.18 Pembuatan platform mobil autonomus 23 Gambar 2.19 Seting posisi roda dan stabilitas system 24 Gambar 2.20 Pemasangan system suspense pada platform mobil autonomus 24 Gambar 2.21 Sistem suspense dan steering sudah terpasang pada platform 25 Gambar 2.22 Hasil akhir dari prototyping mobil autonomus ITS 25 Gambar 3.1 Setup Prototype Frame Chassis 26 Gambar 3.2 Frame Chassis Hampir Selesai 27 Gambar 3.3 Sistem suspensi dan sistem steering sudah terpasang pada platform 27 Gambar 3.4 Launching prototype mobil autonomus pada tanggal 9 november 2020 28

Daftar Lampiran

BAB I RINGKASAN

1.1 RingkasanUntuk memanjakan pengemudi, teknologi moda transportasi mobil bermuara pada pengembangan Autonomus Vehicle. Dimana untuk menjalankan kendaraan dari suatu tempat ke tempat lain hanya dilakukan dengan memberikan inputan program kedalam system yang berbasis kendaraan listrik. Penelitian ini dimaksudkan untuk mendapatkan rancangan sistem suspensi, sistem stabilitas kendaraan listrik empat penumpang yang berbasis pada mobil Club Car yang aman dan nyaman. Penelitian ini sendiri akan dilakukan dengan menggunakan metode simulasi dengan bantuan perangkat lunak software Ansys, yang dapat menguji kenyamanan dan stabilitas suatu kendaraan. Hasil yang diharapkan dari penelitian ini adalah sistem suspensi dan sistem stabilitas kendaraan listrik yang nyaman, handal dan kuat untuk mendukung kendaraan autonomus ITS

1.2 Latar Belakang

Mobil merupakan saranah transportasi darat yang banyak digunakan di Indonesia. Tidak hanya untuk kenyamanan dan keamanan, mobil juga digunakan untuk memenuhi gaya hidup masyarakat saat ini. Berdasarkan data gabungan industri kendaraan bermotor Indonesia (Gaikindo) dan PT Astra International Tbk., sepanjang Januari 2019 sampai dengan November 2019 mencapai 940.362 unit. [1] sempat mengalami penurunan bila dibandingkan pada tahun 2018 yang mencapai 1.043.161 unit [2]. Namun jika kita lihat dalam jangkah Panjang, data penjualan mobil semakin tahun mengalami peningkatan. Dengan semakin meningkatnya penjualan mobil di Indonesia mengakibatkan banyaknya perusahaan mobil bersaing untuk memberikan produk terbaiknya. Mulai dari desain yang unik, konsumsi bahan bakar yang irit, kenyamanan dan fitur-fitur lain dalam memanjakan penumpang atau pengemudi.

Lonjakan jumlah penjualan mobil yang tidak diimbangi dengan pertambahan ruas jalan telah mengakibatkan kemacetan di berbagai kota metropolitan. Berdasarkan data yang dihimpun dari Kompas online Jakarta menduduki kota termacet di Dunia di urutan ke 25 pada tahun 2018 [3] . Selain kerugian terbuangnya waktu kemacetan juga mengalami kerugian lainnya diantaranya, bertambahnya jumlah BBM yang digunakan, menaikkan stress dan meningkatkan factor capek di jalan. Menanggapi hal tersebut perkembangan transportasi bergeser pada autonomus vehicle.

Autonomus vehicle merupakan solusi yang cukup menarik bagi masyarakat. Untuk mencapai suatu tempat yang dikehendaki pengemudi tidak perlu mengemudikan kendaraan dengan memegangi steering wheel,menginjak pedal kopling atau memunda tuas transmisi, namun

sebuah kendaraan harus akselerasi, kapan kendaraan harus berhenti serta kapan kendaraan harus berbelok.

Fokus riset ini akan mengarah pada pengembangan terhadap sistem suspensi dan sistem stabilitas kendaraan dengan latar belakang sebagai berikut.

a. Pengembangan sistem suspensi

Suspensi merupakan bagian kendaraan yang menghubungkan roda dengan frame kendaraan yang desainnya ditujukan untuk peningkatan kenyamanan, kestabilan dan kemampuan mengangkut penumpang maupun barang. Kenyamanan didapat bila suspense tidak terlalu kaku, namun hal ini mengurangi kemampuan mengangkut penumpang dan barang serta kestabilan saat melintas kontur permukaan jalan bergelombang, pengereman maupun saat kendaraan berbelok. Desain suspense harus memenuhi ketiga aspek diatas sesuai dengan penggunaan dan jenis kendaraan.

Suspensi terdiri dari dua komponen shock absorber yang bertugas mengatur peredaman dan pegas yang bertugas sebagai penahan beban. Desain shock absorber sendiri meliputi penentuan karakteristik nilai damping saat kompresi dan rebound. Jika damping kompresi terlalu rendah, kendaraan akan kehilangan kontak dengan jalan sehingga susah untuk dikendalikan. Namun demikian bilan damping terlalu tinggi, ketidakrataan kondisi jalan akan ditransmisikan langsung ke pengendara sehingga mengurangi kenyamanan. Rebound merupakan aksi shock absorber untuk mengembalikan ke kondisi awal setelah mengalami kopresi. Komponen lain berupa pegas berfungsi untuk menahan beban static untuk menjaga defleksi berada dalam range nilai yang ditentukan. Nilai kekakuan tinggi akan memberikan defleksi yang kecil namun demikian osilasi semakin sering terjadi, sebaiknya untuk kekakuan renda. Desain suspense yang baik harus dapat menyelaraskan nilai damping shock absorber dan kekakuan pegas disesuaikan dengan penggunaan kendaraan dan karakteristik jalan yang akan dilalui.

b. Stabilitas kendaraan

Stabilitas suatu kendaraan dimaksudkan untuk mengendalikan arah gerak kendaraan. Stabilitas kendaraan dikatakan ideal untuk suatu kendaraan jika mempunyai sifat-sifat:

o Dapat digunakan sebagai pengendali arah kendaraan untuk segala kondisi, segala jenis belokan dan segala kecepatan.

o Dapat menjamin serta menjaga stabilitas arah kendaraan pada segala jenis Gerakan belok dan pada segala kecepatan

o Tidak membutuhkan tenaga yang besar dari pengemudi untuk menggerakkan roda kemudi dalam mengendalikan arah gerak kendaraan.

Ringkasan penelitian berisi latar belakang penelitian,tujuan dan tahapan metode penelitian, luaran yang ditargetkan, kata kunci

BAB II HASIL PENELITIAN

Hasil penelitian berisi kemajuan pelaksanaan penelitian, data yang diperoleh, dan analisis yang telah dilakukan

2.1 Data dan Spesifikasi Kendaraan

Dibawah ini disajikan data dan spesifikasi kendaraan dari Autonomus ITS seperti yang ditunjukkan pada gambar 2.1

Gambar 2.1 Spesifikasi basic desain Kendaraan Autonomus ITS

Sementara data-data lain berat kendaraan, torsi maksimum, daya maksimum diameter roda mengacu pada data dari mobil Golf Yamaha 4 seater sebagaimana yang ditunjukkan pada tabel 2.1 dibawah ini

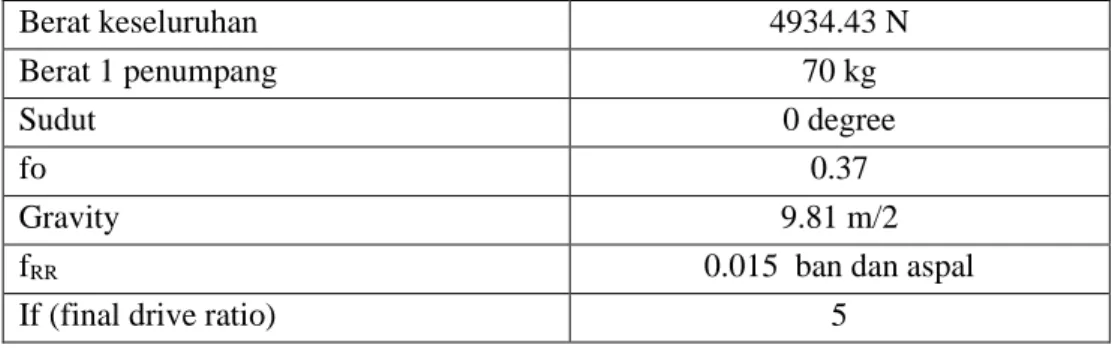

Tabel 2.1 Spesifikasi Kendaraan Referensi

Spesifikasi Kendaraan Referensi

Weight 363 kg

Torsi maksimum 19.1 kg.m

Daya maksimum 5 kw

Berat keseluruhan 4934.43 N Berat 1 penumpang 70 kg

Sudut 0 degree

fo 0.37

Gravity 9.81 m/2

fRR 0.015 ban dan aspal

If (final drive ratio) 5

Setelah didapatkan rancangan spesifikasi kendaraan, maka selanjutnya menentukan variasi layout kendaraan. Adapun variasi layout kendaraan yang akan dianalisis adalah sebagai berikut

Tabel 2.2 Variasi Rancangan Layout Mobil Autonomus ITS

Variasi Layout Posisi CG ICE Posisi CG BEV

a (m) b (m) h (m) a (m) b (m) h (m)

CG1 (Full) 1.0851 1.4399 0.59 1.579 0.521 0.59 CG2 (Half) 1.0851 1.4399 0.59 1.808 0.717 0.59

Keterangan:

a = Jarak dari titik berat (CG) ke sumbu roda depan b = Jarak dari titik berat (CG) ke sumbu roda belakang h = Jarak dari titik berat (CG) ke permukaan tanah

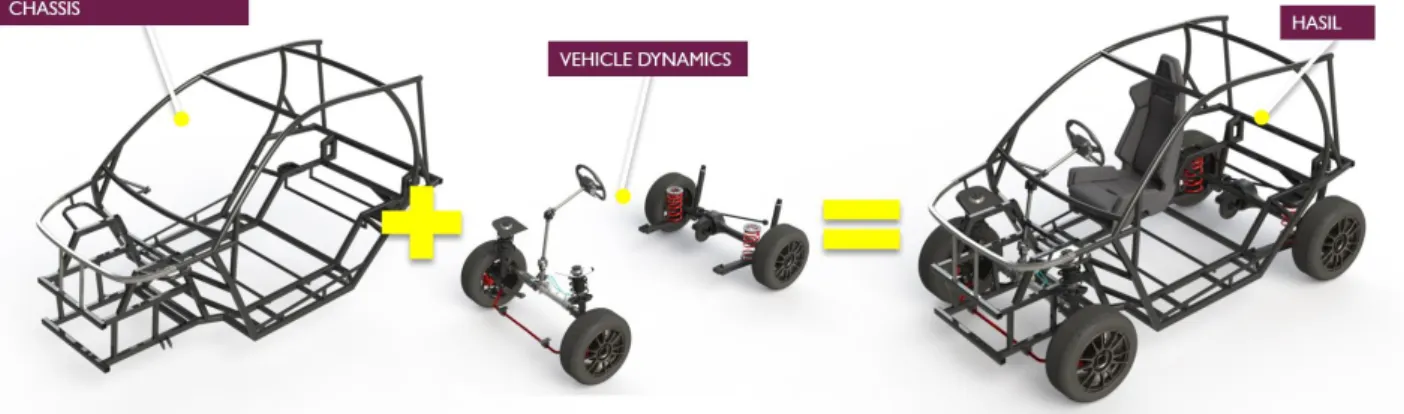

Untuk rancangan layout yan lebih jelas dapat dilihat pada gambar 2.2 dibawah ini, pada gambar 2.2 terdapat tiga bagian dimana pada bagian layout 1 kendaraan berbentuk rolling chassis (minus baterai dan controller) yang terdiri dari bagian frame chassis dan ditambahkan dengan vehicle dynamics, sehingga menjadi satu kesatuan rolling chassis seperti yang ditunjukkan pada gambar di sebelah kanan. Sementara layout 2 terdiri dari layout 1 ditambahkan dengan baterai dan controller, dimaha hasil akhir dari rolling chassis pada layout 1 sudah dapat berjalan sebagaimana mestinya yang ditunjukkan pada bagian kanan. Sementara pada layout 3 terdiri dari rolling chassis yang ditambahkan dengan body kendaraan, dimana hasil akhir dari lauyot ini sudah berbentuk mobil sebagaimana mestinya yang dapat dilihat pada bagian kanan.

Layout 1

Layout 2

Layout 3

Gambar 2.2 layout kendaraan

2.2. Analisis Stabilitas Kendaraan

2.2.1. Kecepatan Skid Pada Jalan Kering

Pada perhitungan kali ini, data yang dipakai sebagai dasar dalam perhitungan adalah pada tabel 3.1 dengan kondisi berjalan dengan kecepatan yang divariasikan dengan sudut belok (δf) sebesar 5, 10, 15, 20, 25 dan 30o. Dalam perhitungan ini, posisi titik berat (Center of Gravity) mengacu pada tabel 3.2.

Grafik 2.1 Analisa Kecepatan Skid pada Massa Penumpang Sebagian

Grafik 2.2 Analisa Kecepatan Skid pada Massa Penumpang Penuh

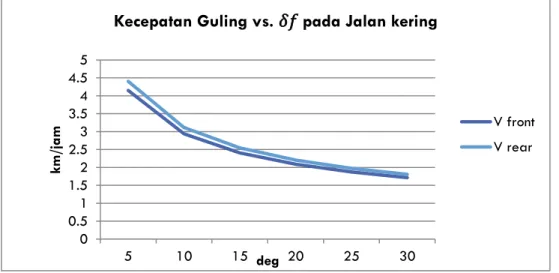

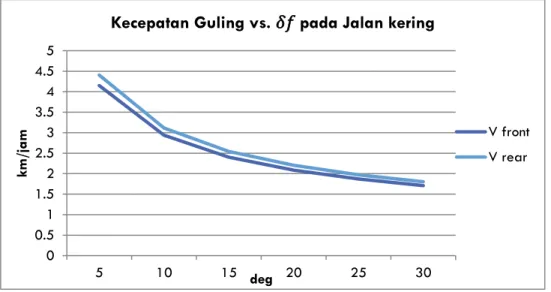

2.2.1. Kecepatan Guling Pada Jalan Kering

Pada perhitungan kali ini, data yang dipakai sebagai dasar dalam perhitungan hampir sama dengan data untuk menghitung kecepatan skid pada jalan kering adalah pada tabel 3.1 dengan kondisi berjalan dengan kecepatan yang divariasikan dengan sudut belok (δf) sebesar 5, 10, 15, 20, 25 dan 30o. Dalam perhitungan ini, posisi titik berat (Center of Gravity) mengacu pada tabel 3.2.

Grafik 2.3 Analisa Kecepatan Guling pada Massa Penumpang Sebagian

0 10 20 30 40 50 60 5 10 15 20 25 30 km /j am deg

Kecepatan Skid vs. 𝛿𝑓 pada Jalan kering

V front V rear 0.00000 10.00000 20.00000 30.00000 40.00000 50.00000 60.00000 5 10 15 20 25 30 km /j am deg

Kecepatan Skid vs. 𝛿𝑓 pada Jalan kering

V front V rear 0 0.5 1 1.5 2 2.5 3 3.5 4 4.5 5 5 10 15 20 25 30 km /j am deg

Kecepatan Guling vs. 𝛿𝑓 pada Jalan kering

V front V rear

Grafik 2.4 Analisa Kecepatan Guling pada Massa Penumpang Penuh

2.3 Hasil dan Pembahasan Simulasi Chasis

Pengujian ini menggunakan metode elemen hingga untuk mendapatkan nilai deformasi dan tegangan pada chassis mobil platform BEV. Simulasi yang dilakukan menjadi dua jenis, yaitu static

structural pembebanan vertikal dan torsional. Simulasi static structural pembebanan vertical

dilakukan dengan memberikan beban yang dibagi menjadi 3 bagian pembebanan, yaitu bagian depan, tengah, dan belakang data constraint pengujian static structural pembebanan vertikal tersebut. Sedangkan untuk simulasi torsional dibagi menjadi 2 pengujian yaitu torsional depan, dan belakang. Pada pengujian torsional ini gaya yang digunakan menggunakan 1G (1 x gravitasi bumi). 2 pengujian tersebut menggunakan data constraint pengujian, penempatan titik fixed support, penempatan gaya yang berbeda beda yang dijelaskan pada metodologi pengujian.

Melalui proses simulasi static structural pembebanan didapatkan besar dari deformasi maksimum, minimum, dan nilai tegangan geser. Kemudian dilanjutkan dengan proses simulasi torsional yang mendapatkan nilai deformasi maksimum, minimum, dan nilai torsional stiffness setelah di hitung. Hasil simulasi digunakan untuk mengetahui nilai dari deformasi maksimum dan tegangan maksimum yang terjadi pada mobil.

2.3.1 Analisis Hasil simulasi Static Structural Pembebanan vertikal

Hasil simulasi Static Structural pembebanan vertikal dibagi menjadi dua, yaitu: total

deformation, dan Von misses Stress.

1. Total Deformation 0 0.5 1 1.5 2 2.5 3 3.5 4 4.5 5 5 10 15 20 25 30 km /j am deg

Kecepatan Guling vs. 𝛿𝑓 pada Jalan kering

V front V rear

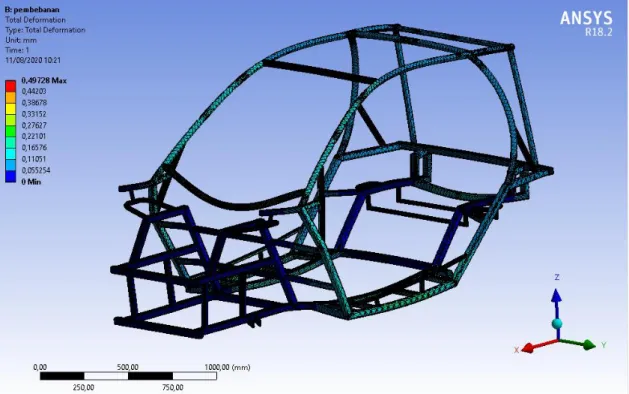

Hasil simulasi ini adalah besar dari nilai deformasi yang terjadi pada chassis mobil platform BEV. Besar nilai scalar deformasi yang terjadi diilustrasikan dengan menggunakan warna. Berikut hasil simulasi static structural pembebanan vertikal pada mobil platform BEV.

Gambar 2.3. Hasil simulasi total deformation static structural

pembebanan vertical

Gambar 2.4. Komponen yang mengalami total deformation maksimum

Dapat Dilihat pada gambar 2.3 hasil simulasi total deformation dari mobil platfrom BEV. gambar tersebut merupakan ilustrasi besar dari nilai total deformation yang terjadi. Terlihat bahwa mayoritas besar deformasi yang terjadi di sasis berwarna hijau kebiruan yang memiliki nilai 0,055254 mm - 0,22101 mm. Selain itu, terdapat sebagian elemen berwarna biru tua yang memiliki nilai dibawah 0,055254 mm, elemen berwarna berwarna kuning-merah yang memiliki nilai 0,22101

Komponen yang mengalami deformasi maksimum

mm - 0,49728 mm. Pada simulasi ini dapat terlihat pada gambar 2.4 komponen dari bagian sasis depan yang mengalami total deformation maksimum yang ditunjukan dengan elemen berwarna merah.

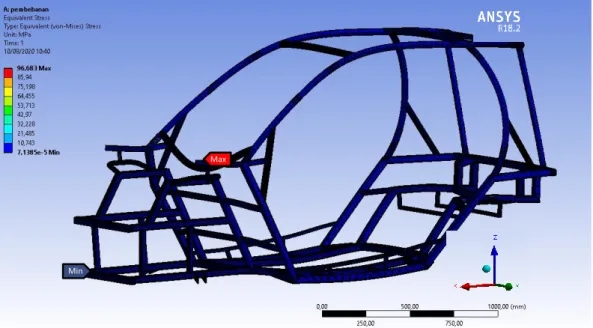

2. Von Misses Stress (Tegangan)

Hasil simulasi ini adalah besar dari nilai tegangan yang terjadi pada chassis mobil platform BEV. Besar nilai scalar tegangan yang terjadi diilustrasikan dengan menggunakan warna. Berikut hasil simulasi static structural pembebanan vertikal pada mobil platform BEV.

Gambar 2.5. Hasil simulasi von misses stress static structural

pembebanan vertikal

(a) (b)

Gambar 2.6. Komponen yang mengalami (a) tegangan minimum dan (b) maksimum

Komponen yang mengalami tegangan min

Komponen yang mengalami tegangan max

Max

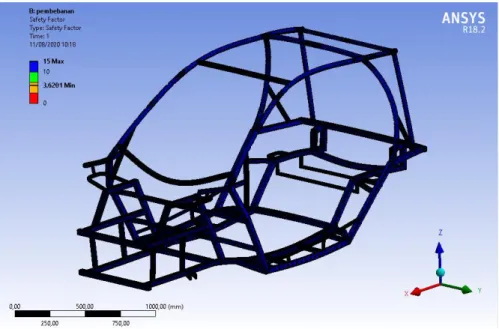

Gambar 2.7. Safety factor hasil pengujian von misses stress disbanding stress material steel AISI 1020.

Dapat Dilihat pada gambar 2.5 hasil simulasi von misses stress static structural pembebanan vertical dari mobil platfrom BEV. gambar tersebut merupakan ilustrasi besar dari nilai von misses

stress yang terjadi. Terlihat bahwa mayoritas besar tegangan yang terjadi di sasis berwarna biru

yang memiliki nilai 10,743 MPa – 32,228 MPa. Pada simulasi ini dapat terlihat pada gambar 2.6 (a) bahwa komponen mengalami tegangan minimum dengan nilai tegangan 7,1385e-5 MPa, sementara gambar 68 (b) menunjukan bahwa komponen mengalami tegangan maksimum yang ditunjukan warna merah dengan nilai tegangan 96,683 MPa. Dari hasil tegangan maksimum dibandingkan dengan nilai tegangan (yield strength) dari material AISI 1020 dengan yield strength =350 MPa untuk mengetahui nilai Safety Factor (factor keamanan) dari hasil simulasi ini. Dari gambar 2.7 terlihat setelah dibandingkan didapatkan bahwa nilai Safety Factor yang didapatkan adalah 3,6201 yang artinya sasis ini aman untuk digunakan. Batas aman minimum dari pengujian sasis dilihat jika safety factor diatas 1 (SF>1).

2.3.2 Analisis Hasil simulasi Torsional Depan

Hasil simulasi torsional depan dibagi menjadi dua, yaitu: total deformation, dan Torsional

stiffness.

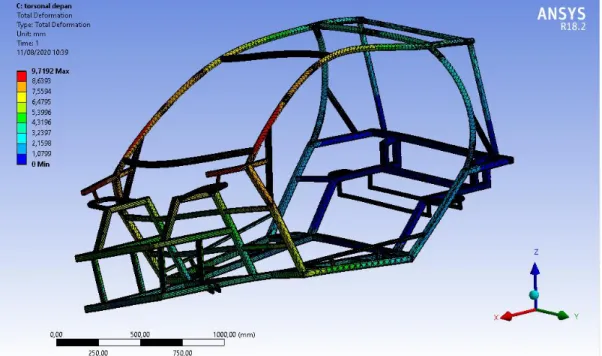

1. Total Deformation

Hasil simulasi ini adalah besar dari nilai deformasi yang terjadi pada chassis mobil platform BEV. Besar nilai scalar deformasi yang terjadi diilustrasikan dengan menggunakan warna. Berikut hasil simulasi torsional depan pada mobil platform BEV.

Gambar 2.8. Hasil simulasi total deformation torsional depan

Gambar 2.9. Komponen yang mengalami total deformation maksimum

Dapat Dilihat pada gambar 2.8 hasil simulasi total deformation dari mobil platfrom BEV. gambar tersebut merupakan ilustrasi dari nilai total deformation yang terjadi. Terlihat bahwa deformasi yang terjadi di sasis dengan warna hijau yang memiliki nilai 4,3196 mm – 6,4795 mm, sementara

Komponen yang mengalami deformasi maksimum Komponen yang mengalami deformasi maksimum

komponen yang mengalami total deformation maksimum yang ditunjukan dengan elemen berwarna merah dengan nilai 9,7192 mm.

2. Torsional Stiffness (kekakuan torsional)

Hasil dari simulasi total deformasi ini dapat digunakan untuk menghitung nilai torsional

stiffness dengan menggunakan persamaan yang ada pada mobil platform BEV.

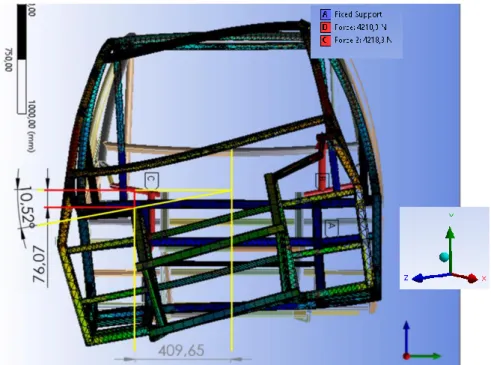

Gambar 2.10. Hasil simulasi torsional depan

Dapat Dilihat pada gambar 2.10 hasil simulasi torsional depan dari mobil platfrom BEV. gambar tersebut menunjukan data yang dibutuhkan untuk menghitung nilai torsional stiffness, diantaranya sudut puntir, jarak perpindahan mounting suspensi (x) dengan nilai 76,07 mm , jarak mounting suspensi ke tengah sasis (L) dengan nilai 409,65 mm, sementara besar gaya total yang diberikan (F) adalah sebesar 8.436,6 N . Maka dapat dilakukan perhitungan Torsional Stiffness sebagai berikut.

• Torque (Nm)

𝑇 = 𝐹 𝑥 𝐿

𝑇 = 8.436,6 𝑁 𝑥 0,409 𝑚 𝑇 = 3.450,5694 𝑁𝑚 • Angular Deflection (deg)

ϴ = tan−1 (x ÷ L)

ϴ = tan−1 (76,07 ÷ 409,65)

ϴ = 10,52 deg = 0,183608716 rad • Chassis Frame Torsional Stiffness (Nm/rad)

𝐾𝑡𝑜𝑟 = 𝑇 ÷ ϴ 𝐾𝑡𝑜𝑟 = 3.450,5694 𝑁𝑚

0,183608716 rad 𝐾𝑡𝑜𝑟 = 19.169,83 𝑁𝑚/𝑟𝑎𝑑

• Chassis Frame Linear Stiffness (Nm/deg) = Kch = Ktor / L2 𝐾𝑐ℎ =

𝐾𝑡𝑜𝑟 2𝐿

𝐾𝑐ℎ = 23.435 𝑁𝑚/𝑟𝑎𝑑

Maka nilai torsional stiffness saat titik gaya berlawan di tempatkan pada mounting suspensi depan dari sasis platform BEV ini adalah 19.169,83 𝑁𝑚/𝑟𝑎𝑑 sementara nilai linear stiffness adalah 23.435 𝑁𝑚/𝑟𝑎𝑑.

2.3.3 Analisis Hasil simulasi Torsional Belakang

Hasil simulasi torsional belakang dibagi menjadi dua, yaitu: total deformation, dan Von

misses Stress.

1. Total Deformation

Hasil simulasi ini adalah besar dari nilai deformasi yang terjadi pada chassis mobil platform BEV. Besar nilai scalar deformasi yang terjadi diilustrasikan dengan menggunakan warna. Berikut hasil simulasi torsional belakang pada mobil platform BEV.

Gambar 2.12. Komponen yang mengalami total deformation maksimum

Dapat Dilihat pada gambar 2.11 hasil simulasi total deformation dari mobil platfrom BEV. gambar tersebut merupakan ilustrasi besar dari nilai total deformation yang terjadi. Terlihat bahwa deformasi yang terjadi di sasis dengan warna hijau yang memiliki nilai 4,2298 mm – 6,3448 mm, sementara warna kuning memiliki nilai 6,3448 mm – 8,4597 mm. Selain itu, terdapat elemen berwarna biru tua yang memiliki nilai dibawah 1,0575 mm, elemen berwarna biru muda yang memiliki nilai 1,0575 mm - 4,2298 mm. Pada simulasi ini dapat terlihat pada gambar 2.12 bahwa terdapat komponen yang mengalami total deformation maksimum yang ditunjukan dengan elemen berwarna merah dengan nilai 9,5172 mm.

2. Torsional Stiffness (kekakuan torsional)

Hasil dari simulasi total deformasi ini dapat digunakan untuk menghitung nilai torsional

stiffness dengan menggunakan persamaan yang ada pada mobil platform BEV.

Komponen yang mengalami deformasi maksimum

Komponen yang mengalami deformasi maksimum

Gambar 2.13. Hasil simulasi von misses stress torsional belakang

Dapat Dilihat pada gambar 2.13 hasil simulasi torsional depan dari mobil platfrom BEV. gambar tersebut menunjukan data yang dibutuhkan untuk menghitung nilai torsional stiffness, diantaranya sudut puntir, jarak perpindahan mounting suspensi (x) dengan nilai 61,03 mm , jarak mounting suspensi ke tengah sasis (L) dengan nilai 465,09 mm, sementara besar gaya total yang diberikan (F) adalah sebesar 8.436,6 N . Maka dapat dilakukan perhitungan Torsional Stiffness sebagai berikut.

• Torque (Nm)

𝑇 = 𝐹 𝑥 𝐿

𝑇 = 8.436,6 𝑁 𝑥 0,465 𝑚 𝑇 = 3.923,019 𝑁𝑚 • Angular Deflection (deg)

ϴ = tan−1 (x ÷ L)

ϴ = tan−1 (61,03 ÷ 465,09)

ϴ = tan−1 (0,1312)

𝐾𝑡𝑜𝑟 = 𝑇 ÷ ϴ 𝐾𝑡𝑜𝑟 =3.923,019 𝑁𝑚

0,1305506 rad 𝐾𝑡𝑜𝑟 = 30.049,796 𝑁𝑚/𝑟𝑎𝑑 • Chassis Frame Linear Stiffness (Nm/deg) = Kch = Ktor / L2

𝐾𝑐ℎ =𝐾𝑡𝑜𝑟 2𝐿

𝐾𝑐ℎ = 32.311,609 𝑁𝑚/𝑟𝑎𝑑

Maka nilai torsional stiffness saat titik gaya berlawan di tempatkan pada mounting suspensi belakang dari sasis platform BEV ini adalah 19.169,83 𝑁𝑚/𝑟𝑎𝑑 sementara nilai linear stiffness adalah 23.435 𝑁𝑚/𝑟𝑎𝑑.

2.4 Kebijakan Pengembangan Platform Mobil Autonomus ITS

Konsep awal dari penelitian platform mobil autonomus ITS adalah mengacu pada mobil Yamaha Golf dan akan dikaji lebih lanjut terkait dengan kenyamanan suspensi dan stabilitas sistem yang akan dituangkan dalam konsep rancangan desain pada gambar 2.2 diatas, platform ini didesain tidak hanya mampu digunakan untuk mobil autonomus namun juga dapat digunakan untuk mobil listri dengan konsep city car maupun untuk mobil gasoline. Sehingga simulasi lebih menitik beratkan pada konsep pengembangan pada platform ini. Analisa hasil simulasi telah kami lakukan dan beberapa perbaikan juga telah kami kerjakan untuk mengoptimalkan performa kenyamanan dan kestabilan pada plaform mobil autonomus. Namun pada bulan agustus terjadi perubahan kebijakan terkait dengan pengembangan platform ini dimana telah disepakati jika bentuk eksterior dari mobil autonomus adalah seperti yang ditunjukkan dalam gambar 2.4 di bawah ini.

Dari kesepakatan tersebut maka kami lakukan modifikasi agar platform yang mengacu basic mobil Yamaha Golf dapat digunakan untuk mobil autonomus ITS. Perubahan kebijakan ini dengan terpaksa tidak sampai kami lakukan analisa kekuatan hal ini dikarenakan keterbatasan waktu yang mengharuskan prototype sesegerah mungkin untuk diproduksi di bengkel agar mobil autonomus dapat dilaunching pada momentum lustrum ITS ke 60. Selain keterbatasan yang telah kami sebutkan di atas, perubahan kesepakatan inilah yang menyebabkan desain mobil autonomus ITS pada laporan akhir ini akan berbeda dengan apa yang sudah kami laporkan pada laporan kemajuan tahap sebelumnya.

2.5 Redesain Sistem Suspensi

Mengacu kesepakatan sebelumnya terkait dengan perubahan platform mobil autonomus ITS, maka pada tahap ini kami menyesuaikan desain dari sistem suspensi sesuai dengan kebutuhan platform yang telah disepakati

Gambar 2.15 diatas menunjukkan komponen dari sistem suspensi bagian depan mobil autonomus ITS dengan platform yang baru. Permasalahan yang timbul adalah kita tidak mungkin membuat sendiri komponen-komponen tersebut dengan jumlah komponen yang cukup banyak, selain akan memakan waktu juga menghabiskan biaya yang tidak sedikit. Salah satu hal yang dapat kita lakukan adalah dengan interchange komponen-komponen tersebut berdasarkan spare part yang saat ini ada dipasaran. Pada tahapan riset ini juga mencari alternatif spare part interchange mengacu platform yang awalnya dari mobil Yamaha Golf dan dapat kita tunjukkan dengan tabel 2.3 di bawah ini.

Tabel 2.3 Komponen interchange sistem suspensi bagian depan mobil autonomus ITS

Rear Suspension

No Nama Spare Part

Awal Jumlah

Beli/ Produksi

Sendiri

Interchange dengan

1 Front Lower Arm Comp

Yamaha Golf Cart

2

Beli Type Mobil YDREX

2 Bush,Solid 2 3 Bush 2 4 Knuckle, Steering 1 1 5 Arm, Knuckel 1 2 6 Bolt, flange 4 7 Nut, U flange 12 8 Pin, Cotter 8 9 Bolt, Flange 2 10 Spacer 2 11 Bush,solid 4 12 Cover, Thrust 1 4 13 Knuckle, Steering 2 1 14 Bolt, Flange 4 15 Shock Absorber assy 1 1

16 Collar 2

17 Cover, Thrust 1 4 18 Bolt, Flange 2

19 Nut,U 2

20 Shock Absorber assy 1 2 1 21 Bolt, Flange 2 22 Hub, Front 2 23 Bolt, Serration 4 24 Bearing 2 25 Bearing 2 26 Collar 2

27 Oil Seal 2 28 Washer, Conical 2

29 Nut, U 2

30 Cover, Hub dust 2

Pada bagian suspensi belakang mobil autonomus ITS juga kita perlakukan yang sama dengan sistem suspensi bagian depan yakni dengan menelusuri komponen interchange yang telah ada di pasaran. Adapun pemetaan komponen mengacu dari mobil Yamaha Golf

Gambar 2.16 Detail drawing sistem suspensi belakang mobil autonomus

Gambar 2.16 di atas menunjukkan komponen-komponen sistem suspensi mobil autonomus bagian belakang, adapun komponen-komponen tersebut telah kita telusuri interchange dengan yang ada di pasaran dan didapatkan sebagaimana tabel dibawah ini

Tabel 2.4 Komponen interchange sistem suspensi belakang mobil autonomus ITS

Front Suspension

No Nama Spare Part

Awal Jumlah

Beli/ Produksi

Sendiri

Interchange dengan

1 Rear Arm Comp

Yamaha Golf Cart

1

Beli

Type Mobil YDREX

2 Bush 1 1 3 Bolt, Flange 1 4 Nut 1 5 Bolt 2 6 Washer, Spring 2 7 Washer, Plate 2 8 Bush 2 2 9 Bolt, Flange 2

10 Nut, Self Locking 2 11 Washer, Plate 2 12 Rod, Connecting 2 1

13 Bolt 8

14 Shock Absorber Assy

Rear 2 Ukuran 320 mm

15 Bolt, Flange 4

Type Mobil YDREX 16 Nut, U Flange 2

Tahapan yang sama juga kita lakukan pada sistem steering dimana telah kami revisi dengan mengacu pada desain platform yang telah disepakati yakni mengacu mobil Yamaha Golf. Adapun detail drawing komponen-komponen sistem steering dapat di lihat pada gambar dibawah ini.

Gambar 2.17 Detail drawing komponen-komponen sistem steering

Gambar 2.17 di atas adalah komponen-komponen sistem steering mengacu dari platform mobil Yamaha Golf dimana pada tahapan ini sudah kami sesuaikan dengan platform mobil autonomus ITS, dan didapatkan komponen interchange sebagaimana yang ditunjukkan pada tabel di bawah ini.

Tabel 2.5 Komponen interchange sistem steering mobil autonomus ITS

Steering system

No Nama Spare Part

Awal Jumlah Beli/ Produksi Sendiri Interchange dengan 1 Column Yamaha Golf Cart 1

Beli Type Mobil YDREX 2 Bolt, Flange 4 3 Holder 1 4 Rod, Steering 1 5 Holder 1 6 Wheel, Steering 1 7 Nut, Self-Locking 1 8 Washer 1 9 Nut, Self-Locking 2 10 Pin, Cotter 2 11 Steering Assy 1 12 Gear Pinion 1 13 Circlip 1 14 Bearing, Steering 1 15 Gear Rack 1 16 Cover Adjust 1 17 Spring, Pressure 1 18 Pad, Pressure 1 19 Ring, Stopper 1 20 Seal 1 21 Band 2 22 Seal Dust 1 2 23 Rod,Tie 2 2 24 Bush, Cap 1 25 Circlip 1 26 Washer, Lock 1 2 27 Nut 1 2 28 Joint, Universal 1 2 29 Bolt, Flange 4 30 Joint 1 1 31 Bolt, Flange 2 32 Washer, Plate 2 33 Holder 1 1 34 Holder 2 1 35 Screw, Tapping 2 36 Washer, Plate 2 37 Spring, Conical 2 38 Collar 2

39 Label, Warning 1

2.6 Prototyping Sistem Suspensi dan Stabilitas Mobil Autonomus ITS

Setelah melakukan analisa terhadap hasil simulasi tahapan terakhir dari penelitian ini adalah pembuatan prototyping dimana proses pembuatan prototyping dilakukan pada bengkel top seven. Dimulai dengan pembuata platform mobil autoomus yang ditunjukkan pada gambar 2.8 di bawah ini.

Gambar 2.18 Pembuatan platform mobil autonomus

Tahapan selanjutnya yang tidak kalah pentingnya adalah seting posisi roda dan steering sistem. Tahapan ini cukup penting mengingat untuk mendapatkan kestabilan, maka sebuah kendaraan harus memiliki ackerman yang tepat, dan ackerman didapatkan dari posisi penempatan roda dan steering system yang tepat sesuai dengan drawing yang ada.

Gambar 2.19 Seting posisi roda dan stabilitas sistem

Setelah pembuatan platform tahapan selanjutnya adalah pemasangan suspensi dengan mengacu pada hasil simulasi yang telah dilakukan. Selain berfunsi untuk menunjang kenyamanan dalam meredam kejutan/getaran akibat dari permukaan jalan yang tidak rata suspense juga berperan untuk menopang bodi kendaraan pada axle dan juga memindahkan gaya pengereman untuk itulah peran sistem suspensi cukup penting bagi kendaraan. Gambar 2.19 adalah pemasangan suspensi depan pada platform mobil autonomus.

Pada tahapan ini sistem suspensi dan sistem steering telah dipasang dengan baik pada platform mobil autonomus, tahapan selanjutnya adalah pembuatan bodi kendaraan

Gambar 2.21 Sistem suspensi dan steering sudah terpasang pada platform

Hasil akhir dari pengembangan sisem suspense dan stabilitas untuk platform mobil autonomus ITS dengan konsorsium riset lainnya telah menghasilkan mobil autonomus yang ditunjukkan pada gambar 2.22 dimana prototype ini telah dilauncing oleh Rektor ITS pada tanggal 9 November 2020 menjelang puncak lustrum ITS yang ke 60

BAB III STATUS LUARAN

Luaran pada penelitian ini adalah terciptanya prototype rolling chassis yang saat ini telah selesai dikerjakan di bengkel Top Seven

BAB IV PERAN MITRA

Pada penelitian ini tidak ada mitra industri khusus yang bekerjasama dalam pembuata platform mobil autonomus. Proses pembuatan prototyping rolling chassis dan bodi kendaraan dilakukan di Bengkel Top Seven.

BAB V KENDALA PELAKSANAAN PENELITIAN

Secara keseluruhan tidak ada kendala yang berarti dalam penelitian ini, adapun sedikit kendala yang kami alami adalah perubahan kebijakan yang berakibat pada perubahan desain platform yang pada awalnya berencana untuk membuat single platform yang dapat digunakan pada mobil autonomus maupun mobil listrik city car, namun seiring dengan berjalannya waktu maka diputuskan untuk membuat platform khusus mobil autonomus.

BAB VI RENCANA TAHAPAN SELANJUTNYA

Pada tahapan ini telah selesai dikembangkan prototype mobil autonomus ITS yang telah dilauncing oleh Rektor ITS pada tanggal 9 November 2020 yang lalu sebagai momentum lustrum ITS yang ke 60 tahun. Namun pada prototype ini kecepatan yang disyaratkan dari mobil autonomus tersebut masih tergolong rendah, sehingga perlu dikaji lebih mendalam dan dilakukan beberapa penyempurnaan ketika mobil autonomus tersebut dioperasikan dijalan raya pada kecepatan yang cukup tinggi.

BAB VII DAFTAR PUSTAKA

[1]. https://www.100kpj.com/mobil/4686-penjualan-mobil-sepanjang-2019-turun-berikut-daftar-20-merek-terlaris [2]. https://www.gaikindo.or.id/gaikindo-penjualan-mobil-januari-sampai-november-2019-dekati-1-juta-unit/ [3]. https://properti.kompas.com/read/2018/02/25/182046621/ini-10-kota-termacet-di-indonesia?page=all [4]. https://www.clubcar.com/[5]. I Nyoman Sutantra. 2010. Teknologi Otomotif, Guna Widya

[6]. Agus Sigit P, I Nyoman Sutantra, I Made Londen Batan. 2012. Laporan penelitian Rancang Bangun Kendaraan Multiguna. Kemenristek

[7]. Brown, J., Robertson, J., and Serpents, S., “Motor Vehicle Structures: Concepts and Fundamentals”, Butterworth-Heinemann, ISBN 0-7506-5134-2, pp.1063, Oxford, 2002.

[8]. Teo Han Fui et al, 2007. “Statics And Dynamics Structural Analysis Of A 4.5 Ton Truck Chassis” Faculty of Mechanical Engineering, Universiti Teknologi Malaysia, Malaysia,.

[9]. William J. Sidelko, An Objective Approach to Highway Truck Frame Design, SAE Technical Paper 660162, 1976.

BAB VIII LAMPIRAN

LAMPIRAN 1 Tabel Daftar Luaran

Program : Proposal Penelitian Unggulan Terapan Dana ITS Tahun 2020

Nama Ketua Tim : Dr. Ir. Agus Sigit Pramono, DEA

Judul : Pengembangan Sistem Suspensi dan Stabilitas untuk Platform Mobil Autonomus ITS

1.Artikel Jurnal

No Judul Artikel Nama Jurnal Status Kemajuan*)

- - - -

*) Status kemajuan: Persiapan, submitted, under review, accepted, published 2. Artikel Konferensi

No Judul Artikel Nama Konferensi (Nama Penyelenggara, Tempat,

Tanggal)

Status Kemajuan*)

- - - -

*) Status kemajuan: Persiapan, submitted, under review, accepted, presented 3. Paten

No Judul Usulan Paten Status Kemajuan

- - -

*) Status kemajuan: Persiapan, submitted, under review 4. Buku

No Judul Buku (Rencana) Penerbit Status Kemajuan*)

- - - -

*) Status kemajuan: Persiapan, under review, published 5. Hasil Lain

No Nama Output Detail Output Status Kemajuan*) 1 Prototype rolling chassis Rolling chassis

Kendaraan Autonomus

Sudah selesai *) Status kemajuan: cantumkan status kemajuan sesuai kondisi saat ini

6. Disertasi/Tesis/Tugas Akhir/PKM yang dihasilkan

No Nama Mahasiswa NRP Judul Status*)