Pengolahan Limbah Industri Elektroplating dengan Proses

Koagulasi Flokulasi

Nurhasni

1, Zainus Salimin

2, Ita Nurifitriyani

3 1,3Program Studi Kimia FST UIN Syarif Hidayatullah Jakarta

2

PTLR BATAN Serpong. [email protected]

Abstrak.

Penelitian Pengolahan Limbah Industri Elektroplating dengan Proses Koagulasi Flokulasi telah dilakukan. Penelitian bertujuan untuk mengetahui proses pengolahan dengan koagulan Na3PO4 dalam menurunkan kandungan logam berat pada limbah elektroplating, rasio massa koagulan dan limbah, pH optimum dan massa KI optimum untuk mereduksi Cr6+ menjadi Cr3+. Hasil jar-test diperoleh pH optimum yaitu pH 7. Massa optimum KI untuk mereduksi Cr6+ menjadi Cr3+ yaitu 0,5 g. Penurunan kadar krom dengan proses reduksi sebesar 83,36 mg/L atau persentase penyisihan sebesar 95,02 % sedangkan penurunan optimal kadar Cr tanpa reduksi yaitu sebesar 87,32 mg/L atau 99,51 %. Penggunaan koagulan Na3PO4 pada pengolahan limbah industri elektroplating dapat menurunkan kadar logam berat Fe, Cr, Zn, Cu, Ni dan Mn sampai pada nilai baku mutunya.Kata Kunci : Koagulasi flokulasi, Natrium Fosfat, Limbah simulasi elektroplating, Jar test,

SSA.

PENDAHULUAN Latarbelakang

Proses elektroplating pada saat ini berkembang semakin pesat seiring dengan kebutuhan masyarakat. Elektroplating diaplikasikan antara lain dalam industri elektronika, konstruksi pabrik, peralatan rumah tangga, otomotif dan lain-lain. Proses elektroplating bertujuan untuk memberikan perlindungan dari karat dan memberikan efek mengkilap pada besi dan baja. Meningkatnya kebutuhan akan produk yang menggunakan proses elektroplating mendorong berkembangnya industri elektroplating yang berada di Indonesia. Perkembangan industri yang semakin pesat selain memberikan manfaat, juga menimbulkan dampak negatif dari limbah yang dihasilkan. Limbah dari proses elektroplating merupakan limbah logam berat yang termasuk dalam limbah B3 (Bahan Beracun Berbahaya) (Purwanto, 2005).

Beberapa unsur logam yang terdapat

dalam limbah cair elektroplating antara lain besi, krom, seng, nikel, mangan, dan tembaga. Kuantitas limbah yang dihasilkan dalam proses elektroplating tidak terlampau besar, tetapi tingkat toksisitasnya sangat berbahaya, terutama krom, nikel dan seng (Roekmijati, 2002). Karakteristik dan tingkat toksisitas dari air limbah elektroplating bervariasi tergantung dari kondisi operasi dan proses pelapisan serta cara pembilasan yang dilakukan (Palar, 1994). Pembuangan langsung limbah dari proses elektroplating tanpa pengolahan terlebih dahulu ke lingkungan dapat menyebabkan pencemaran lingkungan. Cemaran tersebut dapat mencemari mikroorganisme dan lingkungannya baik dalam bentuk larutan, koloid, maupun bentuk partikel lainnya. Apalagi dalam limbah tersebut terdapat kandungan krom (VI) yang bersifat lebih toksik karena sifatnya yang lebih stabil dibandingkan krom (III). Krom (VI) terlebih dahulu direduksi menjadi krom (III) untuk menurunkan toksisitasnya dalam limbah.

Oleh karena itu, mengingat penting dan besarnya dampak yang ditimbulkan bagi lingkungan maka diperlukan suatu pengolahan terlebih dahulu sebelum efluent limbah tersebut dibuang ke lingkungan.

Beberapa proses penghilangan kandungan logam berat dapat dilakukan melalui proses pengolahan secara kimia seperti dengan presipitasi (pengendapan), adsorpsi (penyerapan), filtrasi (penyaringan) dan koagulasi. Pengolahan kimia yang biasa dilakukan yaitu melalui proses pengendapan dengan proses koagulasi-flokulasi dengan koagulan yang beragam. Koagulasi flokulasi merupakan metode yang efektif untuk pengolahan limbah industri yang mengandung logam berat, karena dengan metode ini akan terjadi pemisahan antara endapan dan beningan. Pemisahan ini terjadi karena adanya gaya tarik inti flok yang berasal dari endapan yang terbentuk, dapat menghilangkan beberapa jenis organisme dalam air, dan efektif untuk menghilangkan kekeruhan. Metode pengendapan dengan koagulasi ini dipilih karena dalam limbah elektroplating terdapat konstituen kimia seperti kation-kation yang dapat diubah menjadi bentuk senyawa tak larut dengan menambahkan bahan pengendap (Sugeng, 2010). Pada metode ini biasanya digunakan suatu koagulan sintetik. Koagulan yang umumnya dipakai adalah kapur (Matra dan Zainus, 2011), garam-garam aluminium seperti aluminium sulfat (Eva dan Andri, 2009), garam-garam besi seperti ferri sulfat (Prayitno et al., 1998) dan PAC (polyaluminium chloride) (Patimah dan Daur L, 2009).

Koagulan yang digunakan pada penelitian ini yaitu koagulan natrium fosfat. Natrium fosfat digunakan karena sifatnya yang akan mengion menjadi kation. Kation ini nantinya akan bereaksi dengan alkalinitas dan mengendap menjadi padatan hidroksida logam yang tidak larut dan akan

menarik kation logam yang berada dalam limbah sehingga koagulan ini efektif untuk menurunkan kadar logam berat yang terdapat pada limbah electroplating (Praswasti et al., 2010).

Tujuan Penelitian

1. Mengetahui proses pengolahan dengan koagulan Na3PO4 dalam menurunkan

kandungan logam berat pada limbah elektroplating.

2. Mengetahui massa koagulan, pH dan massa KI optimal yang digunakan pada proses koagulasi-flokulasi dalam menurunkan kandungan logam berat pada limbah elektroplating.

METODE PENELITIAN Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan selama empat bulan. Penelitian dilakukan di Laboratorium Pusat Teknologi Limbah Radioaktif (PTLR)-BATAN, yang beralamat di Jalan Raya Puspitek Gedung 50, Serpong, Tangerang 15310 Banten.

Alat dan Bahan Alat

Peralatan yang digunakan dalam penelitian ini diantaranya adalah Jar Test

(Velp Scientifica JLT6 Leaching Test Jartest), Portable pH meter (Mettler Toledo), Neraca Analitik (Mettler Toledo), Labu takar (Iwaki Pyrex), Stopwatch, Spektrofotometer Serapan atom (SSA) (AAnalyst 400 Perkin Elmer) dan peralatan gelas lainnya.

Bahan

Bahan-bahan yang digunakan terdiri dari K2CrO4, Cr(NO3)3.9H2O FeCl3.6H2O,

CuCl2.2H2O, MnCl2, Ni(NO3)2.4H2O,

Zn(NO3)2.4H2O, KI, HCl 37% dan NaOH 1

Prosedur Penelitian

Pembuatan limbah simulasi

Pembuatan limbah simulasi dilakukan dengan cara melarutkan masing-masing 0,6553 g K2CrO4; 1,3501 g

Cr(NO3)3.9H2O; 0,1894 g FeCl3.6H2O;

0,2109 g CuCl2.2H2O; 0,0599 g MnCl2;

0,0692 g Ni(NO3)2.4H2O, dan 0,0834 g

Zn(NO3)2.4H2O kedalam 2 liter aquades,

sehingga diperoleh limbah simulasi yang mengandung krom, besi, tembaga, mangan, nikel, dan seng dengan kadar berturut-turut 87,73; 87,73; 19,57; 39,31; 13,09; 6,98 dan 10,43 mg/L.

Proses pengolahan limbah elektroplating

Dimasukkan 300 mL limbah cair yang telah diketahui kadar dan pHnya kedalam 6 buah gelas beker 500 mL. Ditambahkan natrium fosfat sebanyak 0,068; 0,135; 0,135; 0,273; 0,555; 1,092 dan 2,180 g kedalam setiap gelas beker. Ditambahkan NaOH 1 N sampai pHnya 4, 5, 6, 7, 8 dan 10 kemudian diaduk dengan kecepatan 125 rpm selama 5 menit dan dilanjutkan dengan pengadukan dengan kecepatan 45 rpm selama 15 menit. Campuran didiamkan sampai terpisah sempurna selama 1 jam. Dilakukan analisis kadar logam dalam beningan dengan menggunakan SSA.

Penentuan massa optimal KI

Dalam uji penentuan massa KI optimum ini bertujuan untuk mereduksi krom (VI) menjadi krom (III). Penentuan massa reduktor KI ini dilakukan dengan metode

Jar test. Tahapannya yaitu dicampurkan

0,1; 0,2; 0,3; 0,4; 0,5 dan 0,7 g padatan KI dengan 300 mL limbah cair elektroplating yang memiliki pH 2 (terjadi reaksi reduksi limbah dengan KI), kemudian ditambahkan padatan Na3PO4 sebanyak 1,092 g dan

ditambahkan NaOH 1 N sampai pH 7. Pada penambahan Na3PO4 ini terjadi reaksi

koagulasi-flokulasi dan akan terjadi pemisahan. Kemudian pada beningan dilakukan analisis pH dan kadar krom. Kadar krom yang paling kecil menunjukkan

dosis penggunaan reduktor KI yang optimal.

Pengukuran kadar logam

Pengukuran kadar logam dilakukan dengan menggunakan SSA. Pengukuran kadar logam dilakukan terhadap sampel beningan hasil koagulasi-flokulasi.

Pengujian sampel

Sampel diinjeksikan ke dalam SSA, lalu diukur serapannya pada panjang gelombang yang tepat. Panjang gelombang yang digunakan antara lain untuk logam Fe 248,3; Cr 410; Zn 213,9; Cu 324,7; Ni 232 dan Mn 279,2 nm. Sumber radiasi yang digunakan berasal dari Hollow cathode

lamp (lampu katoda cekung) dan gas yang

digunakan adalah asetilen (logam Fe, Mn, Ni, Cu dan Zn) dan nitro oksida (logam Cr).

HASIL DAN PEMBAHASAN Proses Pengolahan Limbah

Elektroplating

Proses pengolahan limbah elektroplating menggunakan natrium fosfat prinsipnya berdasarkan pada reaksi pengendapan kation logam. Kelarutan fosfat terutama natrium fosfat yang ditambahkan pada limbah akan membentuk endapan atau senyawa yang tidak larut (Vienna, 1992). Penentuan rasio massa optimum natrium fosfat yang digunakan terhadap limbah dalam proses pengurangan kandungan logam berat pada limbah elektroplating dilakukan dengan metode jar test dengan rasio massa koagulan dan limbah yang digunakan adalah sebesar 0,22; 0,45; 0,91; 1,85; 3,64 dan 7,26 dengan variasi pH 4, 5, 6, 7, 8, dan 10 untuk logam Fe, Cr, Zn, Cu, Ni dan Mn.

Pada proses pengolahan limbah elektroplating dengan menggunakan natrium fosfat, selain dapat secara langsung menyisihkan kandungan logam Zn, Fe, Cr, Cu, Ni dan Mn didalam limbah, juga terjadi

proses pengendapan yang disebabkan karena adanya gaya tarik inti flok yang berasal dari endapan FePO4 dan CrPO4

yang terbentuk. Hal ini disebabkan karena kedua endapan tersebut berperan sebagai inti flok yang bersifat elektropositif dan menarik ion OH- dan kelebihan ion PO43-

dalam larutan sehingga membentuk flok yang bermuatan negatif yang juga akan menarik logam-logam lainnya yang masih terdapat dalam larutan. Logam-logam lain seperti Zn, Cu, Ni dan Mn ikut tertarik dan membentuk flok yang lebih besar dan mengendap (Praswasti et al., 2010; Vogel, 1985).

Dari hasil analisis dengan menggunakan SSA, pada beberapa variabel perlakuan kadar logam tidak terdeteksi hal ini dapat disebabkan karena kadar logam pada limbah hasil koagulasi flokulasi dibawah konsentrasi standar terkecil yang digunakan pada setiap logamnya.

Proses pengolahan logam besi

Dalam limbah terdapat kation logam bervalensi 3, seperti Fe3+ dan Cr3+ dan diperoleh endapan FePO4 dan CrPO4.

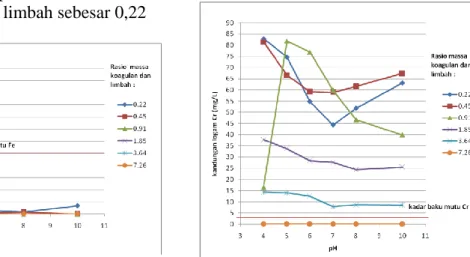

Endapan tersebut bersifat sangat elektropositif pada pH > 7. (Reynold, 1982). Gambar 1 menunjukkan penurunan kadar logam Fe.

Berdasarkan Gambar 1, pH yang paling optimum yaitu pada pH 6 dan rasio massa koagulan Na3PO4 dan limbah sebesar 0,22

Gambar 1. Pengaruh pH terhadap penyisihan kadar logam besi

yang memberikan penurunan terbesar untuk kandungan besi pada limbah yaitu sebesar 97,86 % atau kadar Fe sebesar 0,42 mg/L. Pada rasio massa Na3PO4 optimal

tersebut, reaksi pengendapan Fe dengan Na3PO4 membentuk endapan FePO4

berjalan dengan optimal, karena sudah menurunkan kadar Fe dalam limbah. Nilai pH yang semakin besar, menyebabkan kadar Fe semakin menurun karena sebagian ion Fe akan bereaksi dengan alkalinitas dalam larutan. Penurunan kadar Fe terlihat mulai berasimtot pada pH ≥ 6. Kadar besi pada harga optimum sebesar 0,42 mg/L telah memenuhi baku mutunya. Baku mutu Fe menurut Keputusan Menteri Lingkungan Hidup No 51 Tahun 1995 tentang Baku Mutu Limbah Cair bagi kegiatan Industri yaitu sebesar 5 mg/L.

Proses pengolahan logam krom

Penambahan Na3PO4 juga dilakukan

untuk mengendapkan krom yang terdapat pada limbah. Penurunan kandungan krom dalam limbah dapat dilihat pada Gambar 2. Berdasarkan Gambar 2, semakin besar rasio massa koagulan Na3PO4 dan limbah, serta

nilai pH maka kadar krom semakin kecil. Massa koagulan yang semakin banyak maka reaksi pembentukan CrPO4 semakin

mudah dicapai, sehingga menyebabkan kadar logam Cr semakin menurun.

Gambar 2. Pengaruh pH terhadap penyisihan kadar logam krom

Krom pada limbah akan berinteraksi dengan ion PO43- yang menyebabkan krom

akan mengendap dalam limbah membentuk CrPO4. Endapan CrPO4 dapat berperan

sebagai inti flok yang bersifat elektropositif dan pada suasana basa akan menarik ion OH- dan kelebihan PO43- didalam larutan

sehingga membentuk flok Cr(PO4)2-3 yang

bermuatan negatif dan dapat menarik kation logam lainnya yang terdapat dalam limbah. Dalam larutan terdapat Fe dan Cr, pada saat penambahan NaOH untuk penetralan terbentuk pula endapan Fe(OH)3 dan

Cr(OH)3, dan selanjutnya pada saat

menaikkan pH endapan Fe(OH)3 dan

Cr(OH)3 membentuk flok negatif Fe(OH)4

-dan Cr(OH)4-. Pada saat larutan bersifat

basa, krom heksavalen mempunyai bentuk CrO42-. Semakin besar rasio massa

koagulan dan limbah, maka jumlah ion (PO4)2-3 dalam larutan semakin besar dan

jumlah flok Cr(PO4)2-3 semakin banyak.

Adanya anion CrO42- dan PO43- akan

memperkuat kekuatan ion flok negatif untuk menarik kation dalam larutan dan akan memperbesar massa flok yang mengendap karena gravitasi (Reynolds, 1982). Mekanisme tersebut menghasilkan pengurangan kadar Cr3+ dan Cr6+ dalam limbah. Pada rasio massa koagulan dan limbah kurang dari 7,26, kadar krom masih lebih besar dari nilai baku mutunya, dan pada rasio sebesar 7,26 kadarnya telah memenuhi baku mutunya.

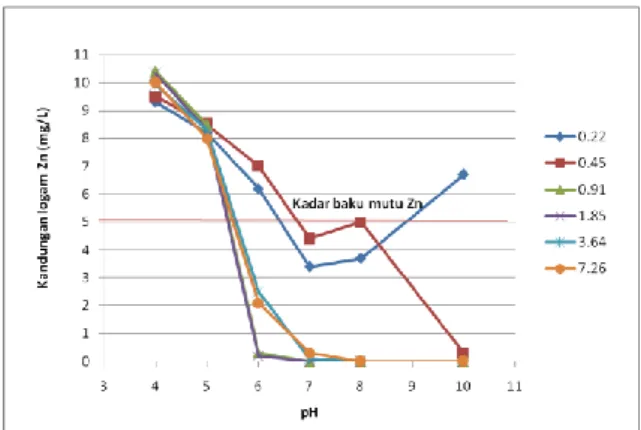

Proses pengolahan logam seng

Logam lain yang terdapat pada limbah yaitu logam Zn, Cu, Ni dan Mn. Pelapisan logam dengan seng merupakan salah satu proses pelapisan logam yang paling banyak dalam industri (BAPEDAL, 1996).

Gambar 3 menunjukkan kandungan logam Zn semakin menurun dengan bertambahnya rasio massa koagulan dan limbah, dan dengan meningkatnya pH pada proses koagulasi flokulasi.

Gambar 3. Pengaruh pH terhadap penyisihan kadar logam seng

Berdasarkan Gambar 3, kadar Zn mulai menunjukkan nilai berasimtot pada pH > 7. Untuk logam Zn didapatkan harga optimum persentase penyisihan sebesar 96,40 % atau kadar Zn sebesar 0,36 mg/L pada rasio massa Na3PO4 dan limbah sebesar 0,91.

Kadar Zn pada harga optimum sebesar 0,36 mg/L ini telah memenuhi baku mutunya. Baku mutu Zn menurut Keputusan Menteri Lingkungan Hidup No 51 Tahun 1995 tentang Baku Mutu Limbah Cair bagi kegiatan Industri yaitu sebesar 5 mg/L.

Proses pengolahan logam tembaga

Tembaga pada proses elektroplating digunakan untuk pelapisan logam pada kuningan dan digunakan untuk membuat lapisan dasar sebelum pelapisan logam berikutnya (BAPEDAL, 1996).

Penggunaan koagulan natrium fosfat juga digunakan untuk menurunkan kadar Cu dalam limbah. Penurunan kadar Cu ditunjukan pada Gambar 4.

Berdasarkan Gambar 4, massa koagulan yang optimum terdapat pada rasio massa koagulan dan limbah sebesar 0,45 dan pH 7. Pada rasio massa ini didapatkan persentase penyisihan sebesar 99,04 % atau kadar Cu sebesar 0,38 mg/L dan telah memenuhi baku mutunya. Baku mutu logam Cu dalam Keputusan Menteri Lingkungan Hidup No 51 tahun 1995 yaitu

Gambar 4. Pengaruh pH terhadap penyisihan kadar logam tembaga

sebesar 2 mg/L.

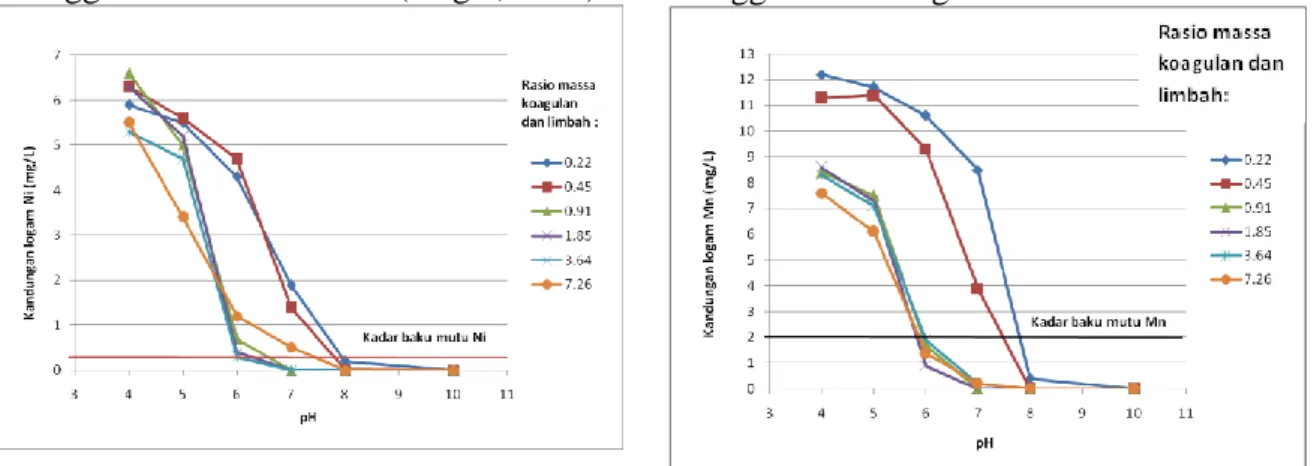

Proses pengolahan logam nikel

Penggunaan koagulan natrium fosfat juga untuk menurunkan kadar Ni. Nikel pada industri elektroplating digunakan pada lapisan bawah untuk pelapisan dekoratif krom yang melapisi komponen baja (BAPEDAL, 1996). Pada Gambar 5, nilai pH yang semakin besar menyebabkan kadar Ni semakin menurun.

Berdasarkan Gambar 5, penurunan kadar Ni telihat secara jelas pada rasio massa koagulan dan limbah sebesar 0,45. Pada rasio massa 0,45 ini kadar Ni sebesar 0,02 mg/L dengan persentase penyisihan sebesar 99,66 %. Selain itu, massa koagulan yang semakin banyak menyebabkan terbentuknya endapan Ni3(PO4)2,

sehingga kadar Ni menurun (Vogel, 1985).

Gambar 5. Pengaruh pH terhadap penyisihan kadar logam nikel

Kadar Ni pada harga optimum sebesar 0,02 mg/L telah memenuhi nilai baku mutunya. Baku mutu Ni menurut Keputusan Menteri Lingkungan Hidup No 51 Tahun 1995 tentang Baku Mutu Limbah Cair bagi kegiatan industri yaitu sebesar 0,2 mg/L

Proses pengolahan logam mangan

Mangan pada industri elektroplating digunakan sebagai logam pelapis untuk

stainless steel dengan komposisi sebesar

2% (Widowati et al., 2008). Penggunaan koagulan natrium fosfat dapat menurunkan kadar logam Mn dalam limbah. Pada Gambar 6, kadar logam Mn semakin menurun dengan bertambahnya rasio massa dan limbah, juga dengan meningkatnya nilai pH. Nilai pH optimum untuk penurunan kadar logam Mn yaitu terdapat pada pH 8, karena pada pH tersebut kadar logam Mn menunjukan nilai berasimtot dan sudah memenuhi baku mutunya.

Penurunan kadar Mn optimal terdapat pada rasio massa koagulan dan limbah sebesar 0,22 dengan persentase penyisihan logam Mn sebesar 96,33 %. Baku mutu logam Mn menurut Keputusan Menteri Lingkungan Hidup No 51 Tahun 1995 tentang Baku Mutu Limbah Cair bagi kegiatan industri yaitu sebesar 2 mg/L.

Pada pengolahan limbah dengan menggunakan koagulan natrium fosfat

Gambar 6. Pengaruh pH terhadap penyisihan kadar logam mangan

terjadi reaksi yang saling berhubungan antara proses pengolahan dengan koagulan Na3PO4 secara langsung dan proses

pengendapan karena adanya gaya tarik inti flok. Tipe endapan yang dihasilkan pada proses koagulasi dan flokulasi menggunakan koagulan Na3PO4 adalah

endapan dengan jenis kristal. Pada jenis ini, endapan yang terbentuk memiliki ukuran yang lebih halus, lebih berdekatan dengan warna endapan kehijauan. Natrium Fosfat merupakan suatu koagulan yang berkerja pada pH optimal antara pH 5 sampai dengan pH 8 (Reynold, 1982). Pada percobaan didapatkan pH optimal untuk setiap logam yaitu pada pH 7 dan 8 dengan rasio massa koagulan dan limbah optimal berbeda untuk setiap logamnya. Untuk penerapan dalam pengolahan limbah

elektroplating secara keseluruhan, digunakan rasio massa Na3PO4 dan limbah

yang menunjukan kadar setiap logamnya yang memenuhi standar baku mutu untuk setiap logam berat berdasarkan KEPMEN LH No 51 Tahun 1995. Sedangkan untuk logam krom dibutuhkan proses reduksi limbah terlebih dahulu untuk mereduksi krom heksavalen menjadi krom trivalent, sehingga didapatkan kadar logam krom yang sesuai dengan baku mutunya.

Pada penelitian sebelumnya, dilakukan pengolahan limbah simulasi elektroplating yang mengandung logam Fe, Cu, Mn dan Cr menggunakan koagulan kapur dan tawas (Matra, 2011). Hasil yang didapatkan untuk ke 4 logam tersebut ditunjukkan oleh Tabel 1.

Tabel 1. Hasil analisis logam besi, mangan, krom dan tembaga menggunakan koagulan kapur dan tawas

Koagulan Kapur pH Massa

koagulan (g)

Logam Fe Logam Mn Logam Cr Logam Cu

Kadar awal (mg/L) Kadar akhir (mg/L) Kadar awal (mg/L) Kadar akhir (mg/L) Kadar awal (mg/L) Kadar akhir (mg/L) Kadar awal (mg/L) Kadar akhir (mg/L) 2 6,5 7 8 8,5 9 9,5 0 3 3,5 4 4,5 5 5,5 46 44,77 6,85 0,34 0,38 0,46 0,51 0,77 9 9,17 2,21 1,32 0,02 0,02 0,03 0,03 92 92,91 26,29 13,95 0,32 0,41 0,74 1,65 44 44,12 31,14 5,38 0,01 0,18 0,21 0,23 Koagulan Tawas pH Massa koagulan (g)

Logam Fe Logam Mn Logam Cr Logam Cu

Kadar awal (mg/L) Kadar akhir (mg/L) Kadar awal (mg/L) Kadar akhir (mg/L) Kadar awal (mg/L) Kadar akhir (mg/L) Kadar awal (mg/L) Kadar akhir (mg/L) 2 7 7 7 7 7 7 0 2 3 4 5 6 7 46 44,77 23,14 0,39 0,49 0,54 0,49 0,55 9 9,17 3,27 0,56 0,57 0,74 0,77 0,90 92 92,91 77,02 54,83 54,91 54,87 54,98 54,92 44 44,12 2,32 0,07 0,26 0,26 0,28 0,29

Berdasarkan Tabel 1, massa koagulan kapur dan tawas untuk menyisihkan kandungan besi, tembaga dan mangan yang paling optimal adalah 3 g untuk 300 mL limbah elektroplating serta pada kondisi pH 7. Jika dibandingkan dengan menggunakan koagulan ferri klorida dan natrium fosfat, hasil analisis menunjukkan penurunan logam yang baik menggunakan koagulan ferri klorida dan natrium fosfat, terutama untuk logam krom. Selain penurunan kadar logam yang tinggi, pemakaian massa koagulan dengan menggunakan koagulan ferri klorida dan natrium fosfat lebih efisien, karena penggunaannya yang lebih sedikit.

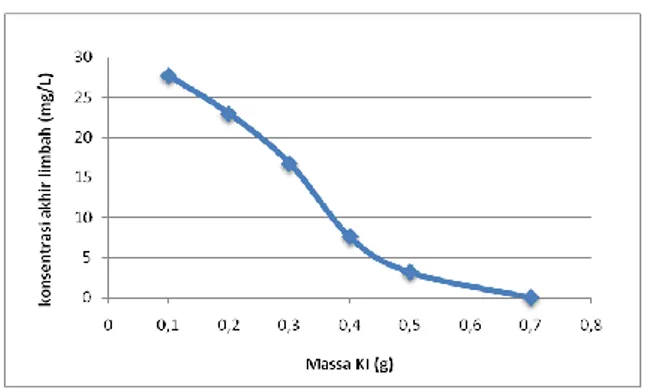

Penentuan massa KI (Kalium Iodida)

Pengolahan limbah industri elektroplating selain menggunakan koagulan juga menggunakan kalium iodida (KI). Kalium iodida ini digunakan sebagai reduktor untuk mereduksi Cr6+ yang terkandung didalam limbah elektroplating. Pada proses ini ion Cr6+ direduksi menjadi Cr3+. Proses ini dilakukan karena Cr6+ tidak dapat diendapkan secara langsung menggunakan natrium fosfat sehingga diperlukan proses reduksi terlebih dahulu dengan ion Iodida (I-) yang terkandung dalam Kalium Iodida (KI) (Zainus dan Matra, 2011). Tahapan proses ini yaitu menambahkan reduktor KI pada limbah elektroplating, pada penambahan KI ini dilakukan variasi massa dengan tujuan untuk mengetahui massa optimal penggunaan KI yang harus ditambahkan untuk mereduksi Cr6+ menjadi Cr3+. Proses reduksi ini dilakukan pada pH 2, karena reaksi reduksi akan berjalan sempurna pada pH asam. Kemudian ditambahkan koagulan natrium fosfat pada masing-masing prosedur dengan massa optimal yang telah didapatkan yaitu sebesar 1 g atau rasio massa koagulan dan limbah sebesar 3,64 juga dilakukan pengaturan pH dengan menggunakan NaOH 1 N sampai pH 7. pH 7 ini merupakan pH optimum yang

didapatkan dari proses sebelumnya. Penentuan massa optimum KI ini dilakukan pada kedua koagulan yang digunakan. Massa optimum KI terletak pada gelas yang menunjukkan penurunan kadar Cr terbesar. Proses reduksi dengan koagulan natrium fosfat ditunjukkan pada Gambar 7.

Gambar 7. Pengaruh penambahan massa reduktor KI dan 1 g Na3PO4 terhadap penyisihan kandungan

krom pada 300 mL limbah.

Berdasarkan Gambar 7, massa reduktor KI yang paling optimum untuk koagulan natrium fosfat adalah 0,5 g dalam 300 mL limbah elektroplating yang memberikan penurunan terbesar. Pada gambar, massa KI sebesar 0,5 g telah menunjukan nilai berasimtot. Dari hasil percobaan reduksi Cr6+ menjadi Cr3+ menggunakan KI seperti yang terlihat pada Gambar 21, persentase penyisihan kadar krom dalam limbah semakin meningkat dengan bertambahnya jumlah KI yang digunakan hingga harga optimum persentase penyisihan krom terbesar. Hal ini disebabkan semakin banyak jumlah KI yang ditambahkan, semakin banyak Cr6+ yang tereduksi menjadi Cr3+ sehingga jumlah Cr3+ yang dapat diendapkan dengan penambahan 1 g Na3PO4 atau rasio massa koagulan dan

limbah sebesar 3,64 semakin banyak. Pada penambahan KI yang lebih besar dari 0,5 g memberikan penurunan persentase penyisihan krom dalam limbah, hal ini disebabkan dalam larutan terdapat kelebihan ion I- yang akan tereduksi menjadi I sehingga jumlah I didalam

larutan akan berlebih (Setiyono, 1999; Vogel, 1985). Kelebihan I2 didalam larutan

akan menyebabkan reaksi berjalan kearah kiri sehingga Cr3+ yang telah tereduksi, kembali teroksidasi menjadi Cr6+ yang mengakibatkan jumlah Cr3+ yang dapat diendapkan dengan penambahan Na3PO4

menjadi berkurang.

Pada hasil optimum pengendapan krom tanpa reduksi menggunakan koagulan natrium fosfat didapatkan penurunan kadar limbah sebesar 79,83 mg/L atau kadar Cr dalam beningan sebesar 7,896 mg/L sedangkan untuk pengendapan krom dengan reduksi menggunakan 0,5 g KI didapatkan penurunan kadar limbah sebesar 83,36 mg/L. Hal ini menunjukan bahwa dengan menggunakan proses reduksi limbah terlebih dahulu dapat menurunkan kadar krom lebih besar dibandingkan dengan tanpa reduksi.

Hasil analisis dengan SSA logam Cr tidak terdeteksi untuk beberapa variasi massa, hal ini dikarenakan kadar logam Cr pada limbah konsentrasinya dibawah konsentrasi standar terkecil. Standar yang digunakan pada saat analisis krom dengan SSA yaitu sebesar 2 mg/L; 5 mg/L; 10 mg/L dan 15 mg/L.

KESIMPULAN

Berdasarkan hasil penelitian yang telah dilakukan, diperoleh kesimpulan sebagai berikut :

1. pH optimal yang didapatkan yaitu pada pH 7.

2. Massa reduktor KI optimal untuk mereduksi krom (VI) menjadi krom (III) dilanjutkan proses koagulasi-flokulasi yaitu 0,5 g.

3. Penurunan optimal kadar Cr tanpa reduksi yaitu sebesar 87,32 mg/L sedangkan penurunan optimal kadar Cr dengan proses reduksi yaitu sebesar 83,36 mg/L.

4. Penggunaan koagulan natrium fosfat pada pengolahan limbah industri elektroplating dapat menurunkan kadar logam berat sampai pada nilai baku mutunya

SARAN

Melakukan variasi terhadap proses pengadukan serta variasi lamanya pengendapan dan melakukan koagulasi bertingkat untuk koagulan yang digunakan.

UCAPAN TERIMAKASIH

Pada kesempatan ini penulis mengucapkan terima kasih kepada bapak Prof. Ir. Zainus Salimin, M.Si dan Ita Nurifitriyani yang telah memberi izin untuk mempublikasikan penelitian ini.

DAFTAR PUSTAKA

Badan Pengelola Dampak Lingkungan. 1996. Teknologi Pengendalian Dampak

Lingkungan Industri Lapis Listrik.

Jakarta : Kementrian Negara Lingkungan Hidup.

Eckenfelder. 2000. Industrial Water Pollution Control, Third Edition, New

York : Mc. Graw Hill Book Company. Keputusan Menteri Lingkungan Hidup

Nomor 51 Tahun 1995 Tentang Baku

Mutu Limbah Cair Bagi Kegiatan Industri. Jakarta : Kementrian Negara

Lingkungan Hidup.

Palar, H. 1994. Pencemaran dan Toksikologi Logam Berat. Jakarta :

Rineka Cipta.

Patimah, dan Lumban R S. 2009. Pengaruh Penambahan Polyaluminium Chloride (PAC) Terhadap Nilai Turbinitas Air Sebagai Bahan Baku Produk Minuman di PT. Coca- Cola Indonesia Bottling

Medan. Skripsi. Medan : Universitas Sumatra Utara.

Peraturan Pemerintah Republik Indonesia Nomor 18 tahun 1999 Jo. Peraturan Pemerintah Nomor 85 Tahun 1999 Tentang Pengelolaan Limbah Bahan

Berbahaya dan Beracun.

Peraturan Pemerintah Republik Indonesia Nomor 82 Tahun 2001 Tentang

Pengelolaan Kualitas Air dan

Pengendalian Pencemaran Air.

Praswasti PDK, Dianursanti, Misri Gozan, dan Wahyu Ardie Nugroho. 2010. Optimasi Penggunaan Koagulan Pada Pengolahan Air Limbah Batubara.

Prosiding Seminar Nasional Teknik Kimia “Kejuangan” Pengembangan Teknologi Kimia untuk Pengolahan Sumber Daya Alam Indonesia. Jakarta :

Universitas Indonesia.

Prayitno, R, M.E Budiyono dan Puji Lestari. 1998. Penurunan Kadar Uranium Dalam Fasa Air Dengan Proses Koagulasi Flokulasi Dengan Garam Ferri. Prosiding Presentasi Ilmiah Daur

Bahan Bakar Nuklir IV. Jakarta :

BATAN- PEBN

Purwanto, dan Syamsul H. 2005,.Teknologi

Industri Elektroplating. Semarang : Universitas Diponegoro.

Reynolds, T.D. 1982. Unit Operations and

Processes In Environmental

Engineering. California : Texas University.

Roekmijati. 2002. Presipitasi Bertahap Logam Berat Limbah Cair Industri Pelapisan Logam Menggunakan Larutan Kaustik Soda. Jurnal kimia lingkungan. Jakarta : Universitas Indonesia.

Salimin Z, Gunandjar, Deddy H, Hendro, dan Sugeng P. 2000. Proses Kimia Pengolahan Limbah Cair Telurium dan Krom dari Produksi Radioisotop I-131.

Prosiding Seminar Nasional

Pengelolaan Limbah. Jakarta :

BATAN-PTLR.

Underwood A. L. and Day R. A. J.R, 2002.

Analisis Kimia Kuantitatif Edisi keenam,

Erlangga, Jakarta.

Vogel. 1985. Analisis Anorganik Kualitatif

Makro dan Semi Makro, Edisi 5 .

PT.Kalman Media Pustaka, Jakarta. Widowati W, Astiana S, dan Raymond J.

2008. Efek Toksik Logam. Bandung : ANDI Yogyakarta.