Kembang Kuning, Ubrug, Jatiluhur Purwakarta 41101 – Jawa Barat

Tel: +62-264-200311 Fax: +62-264-202318 M o d u l P e l a j a r a n / L e a r n i n g M o d u l e

MATERIAL TEKNIK

JILID1

PENYUSUN SYAFRIZAL. ST.MT

PROGRAM STUDI TEKNIK MESIN

2019

S y a f r i z a l H a l . 1 KATA PENGANTAR

Penyusunan dan pencetakkan buku panduan untuk materi kuliah material teknik ini diharapkan dapat membantu Mahasiswa Teknik mesin secara umum, dan Mahasiswa teknik Mesin Politeknik Enjinering Indorama secara khusus yang sedang mempelajari pengetahuan tentang material teknik. Untuk memahami filosofi material teknik secara teoritis, dan sebuah buku panduan yang yang mengarah pada suatu pengujian material sebagai suatu pembuktian yang akan mengkorelasikan teori dengan aplikasi, ditujukan untuk mempermudah mahasiswa bisa lebih memahami isi atau materi sesungguhnya yang akan dipelajari dan kaitannya dengan pengujian material teknik di laboratorium.

Diktat ini dibuat atas dasar tanggung jawab penulis pribadi dan didukung sepenuhnya oleh HOD politeknik PEI, rekan-rekan Dosen, laboran dan admin PEI, serta pihak Indorama sebagai pendukung utama pendirian Politeknik Enjinering Indorama. Diktat ini disusun berdasarkan pengalaman penulis dan rekan rekan sejawat, serta beberapa referensi buku ajar sebagai sumber utama penyusunan buku panduan material teknik, maka dengan rasa syukur yang mendalam penulis mengucapkan banyak terimakasih atas sumbangsih dari semua pihak dan semoga bermanfaat bagi pembaca dan penulis sendiri.

Daftar Pustaka

1. Materials Science and Engineering, An introduction, William D. Callister Jr, Wiley, 2004

2. Ilmu dan Teknologi Bahan, Lawrence H. Van Vlack (terjemahan), Erlangga, 1995

3. Pengetahuan Bahan, Tata Surdia dan Shinroku Saito, Pradnya Paramita, 1995 4. Principle of Materials Science and Engineering, William F. Smith, Mc Graw

Hill, 1996

S y a f r i z a l H a l . 2 DAFTAR ISI

Judul Hal

Kata Pengantar Daftar isi

BAB 1. Pendahuluan

BAB 2. Macam-Macam Material BAB 3. Struktur Mikro

BAB 3. Diagram Fasa BAB 4. Mampu Keras BAB 5. Perlakuan Panas BAB 6. Sifat Mekanik BAB 7. Logam

BAB 8. Logam Alloy Daftar Pustaka

1 2 3 5 13 23 30 32 54 56 62

S y a f r i z a l H a l . 3 BAB 1

PENDAHULUAN

Material teknik merupakan suatu ilmu yang mengajarkan mahasiswa untuk mengenal jenis-jenis material dengan berbagai karakteristik yang dimiliki oleh material terhadap pembebanan yang diterima. Sifat dan karakteristik material diketahui melalui suatu pembebanan mekanis, kimia dan fisika. Secara umum pembebanan mekanis pada material akan menimbulkan deformasi/perubahan bentuk secara fisik, beban kimiawi adalah dimana material dapat beradaptasi atau dapat berikatan dengan unsur-unsur kimia dan membentuk senyawa kima yang baru yang dapat memberikan perubahan pada material, seperti terjadinya keropos pada material, atau timbulnya benjolan- benjolan pada material akibat terjadinya penumpukkan pada bagian material yang berikatan dengan senyawa kimia baru yang terbentuk antara unsur-unsur kimia yang ada pada material dengan unsur-unsur kima lingkungan dan membentuk senyawa- senyawa yang baru, dan yang dimaksud dengan beban secara fisika pada material adalah dimana material akan mengalami perubahan fasa atau perubahan ujut dari bentuk padat ke bentuk cair (atau sebaliknya), dari ujud cair menjadi uap atau sebaliknya. Kejadian seperti ini yang dikenal dengan perubahan sacara fisika akibat mendapat temberatur yang cukup siknifikan, sehinggan material mangalami perubahan bentuk fisik.

Sifat dan karakteristik material yang disebutkan diatas akan dibuktikan dalam beberapa pengujian laboratorium yang dikenal dengan pengujian metallografi, baik secara makro ataupun secara mikro dengan metoda pengujian merusak dan pengujian tidak merusak. Dalam pengujian material selalu diawali dengan suatu studi kasus dimana material akan diberi beban mekanik, fisika, dan beban kimia. Setelah itu baru dilakukan suatu kaji laboratorium, baik secara mikro atupun makro. Dalam Analisa pengujian yang akan di analisa adalah perubahan fisik material setelah diberi beban secara mekanik, fisika, dan kimiawi. Setelah dilakukan pengujian dan Analisa, maka baru kita dapat memberikan suatu kesimpulan bahwa material jenis tertentu memiliki suatu keunggulan terhadap jenis beban, dan akan tetapi juga mempunyai kelemahan pada jenis pembebanan yang lain.

S y a f r i z a l H a l . 4 Pengujian material di laboratorium bertujuan mengetahui kebenaran karakteristik material secara actual dengan membandingkan karaktirstik material yang terdapat pada material standar, dan salah satu upaya untuk dapat memahami lebih jauh dan secara praktis sifat dan karakteristik material.

S y a f r i z a l H a l . 5 BAB 2

MACAM-MACAM MATERIAL

Secara garis besar material diklasifikasikan dalam dua kelompok:

1. Material logam 2. Material non logam

2.1. Material Logam

Berdasarkan komposisi kimia, logam dan paduannya dapat dibagi menjadi dua golongan yaitu:

1. Logam besi / ferrous

2. Logam non besi / non ferrous

2.1.1. Logam besi (ferrous) merupakan logam paduan dengan unsur utamanya adalah besi (Fe), besi karbon adalah jenis logam besi dengan kandungan utamanya besi dan carbon (Fe & C) dan selanjutnya dikenal dengan sebutan besi karbon/baja carbon.

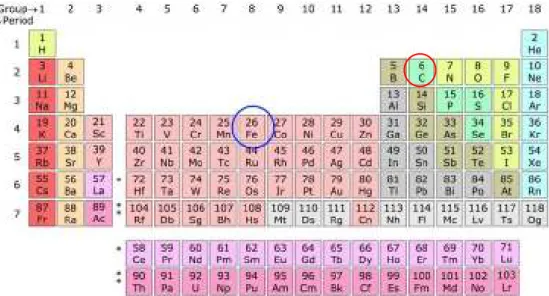

Pada gambar 2.1. adalah sistem priodik unsur sebagai unsur unsur pembentuk material.

Gambar 2.1. Rangkaian unsur-unsur pembentuk senyawa kimia yang terdapat pada material (table priodik)

S y a f r i z a l H a l . 6 Berdasarkan persentase kandungan carbon dalam baja maka besi karbon dapat debedakan dalam 3 tingkatan yaitu baja carbon rendah, baja carbon sedang, dan baja karbon tinggi:

a. Baja karbon rendah (low carbon steel) dikenal dengan sebuttan mild steel, kandungan persentase karbon yang dimiliki adalah sebagai berikut:

0,05 % - 0,30% C. Sifatnya mudah ditempa dan mudah di mesinning.

Penggunaannya:

- 0,05 % - 0,20 % C : automobile bodies, buildings, pipes, chains, rivets, screws, nails.

- 0,20 % - 0,30 % C : gears, shafts, bolts, forgings, bridges, buildings.

Beberapa jenis produk peralatan yang terbuat dari baja karbon rendah dapat dilihat pada gambar 2.2.

Gambar 2.2. Beberapa jenis peralatan terbuat dari baja karbon rendah b. Baja karbon menengah (medium carbon steel), Kekuatan lebih tinggi

daripada baja karbon rendah. Sifatnya sulit untuk dibengkokkan, dilas, dipotong. Persentase carbon yang dimiliki adalah sebagai berikut:

0,30 C % - 0.6% C Penggunaannya:

- 0,30 % - 0,40 % C : connecting rods, crank pins, axles.

- 0,40 % - 0,50 % C : car axles, crankshafts, rails, boilers, auger bits, screwdrivers.

S y a f r i z a l H a l . 7 - 0,50 % - 0,60 % C : hammers dan sledges.

Gambar 2.3. Pahat bubut baja karbon-HSS

Gambar 2.4. Alat ptong dan kikir

(a) Mata potong gergaji (b) drill Gambar 2.5. Mata gergaji potong besi dan drill

c. Baja karbon tinggi (high carbon steel), Sifatnya sulit dibengkokkan, dilas dan dipotong. Kandungan carbon yang dimiliki adalah sebagai berikut:

0,70 % – 1,50 %.

Penggunaannya:

membuat alat-alat potong seperti drills, reamers, countersinks, lathe tool bits, milling cutters, screw drivers, blacksmiths hummers, tables knives,

S y a f r i z a l H a l . 8 screws, hammers, visejaws, knives, drills. tools for turning brass and wood, reamers, tools, seperti yang diperlihatkan pada gambar 2.4.

(a)Mata pahat karbida (b)mata pahat sisipan (insert)

(c)Mata pahat sisipan

(d) Pisau gergaji baja karbon tinggi

Gambar 2.6. Produk yang di buat dari baja karbon tinggi

2.1.2. Logam bukan besi (non ferrous)

Indonesia juga merupakan negara penghasil bukan besi (non ferrous) seperti timah, tembaga, nikel, alumunium dan sebagainya. Dalam keadaan murni logam bukan besi ini memiliki sifat yang sangat baik namun untuk meningkatkan kekuatan umumnya dicampur dengan logam lain sehingga membentuk paduan.

S y a f r i z a l H a l . 9 Ciri dari logam non besi adalah mempunyai daya tahan terhadap korosi yang tinggi, daya hantar listrik yang baik dan dapat berubah bentuk secara mudah.

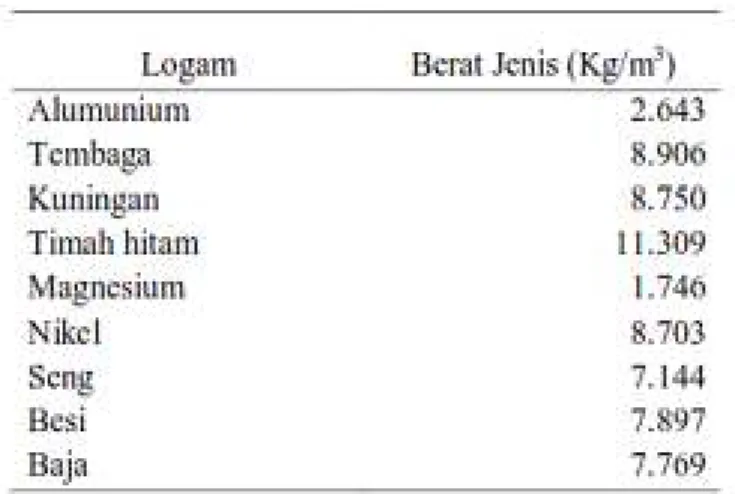

Pemilihan dari paduan logam bukan besi ini tergantung pada banyak hal antara lain kekuatan, kemudahan dalam pemberian bentuk, berat jenis, harga bahan baku, upah pembuatan dan penampilannya. berdasarkan berat jenisnya maka logam bukan besi dibagi menjadi dua bagian yaitu logam berat dan logam ringan.

Logam berat adalah logam yang mempunyai berat jenis diatas 5 kg/m3 , berat jenis dari masing-masing non besi ini dapat dilihat pada tabel 2.3. Secara umum dapat dinyatakan bahwa makin berat suatu logam bukan besi maka makin banyak daya tahan korosinya. Bahan logam bukan besi yang sering dipakai adalah paduan tembaga, paduan alumunium, paduan magnesium, dan paduan timah.

Tabel 2.3. Berat jenis beberapa jenis logam

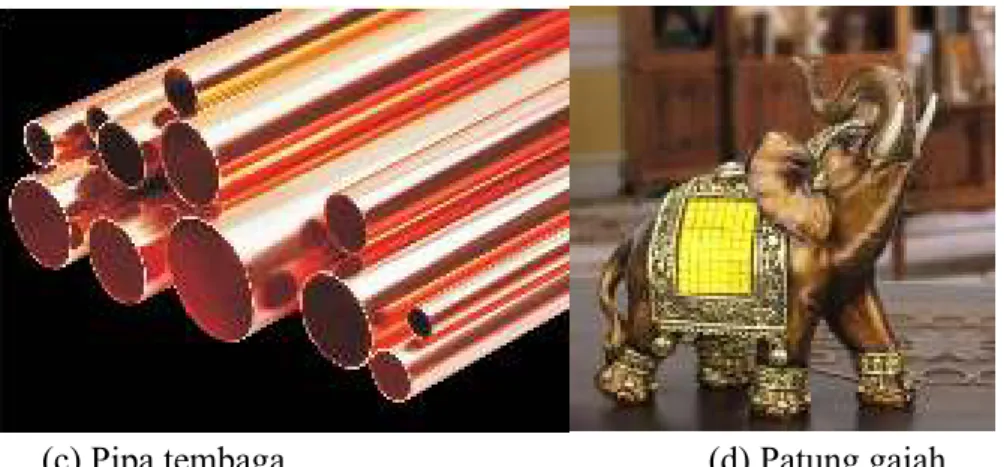

a. Tembaga dan Paduannya

Tembaga diperoleh dari bijih tembaga yang disebut Chalcoporit. Chalcoporit ini merupakan campuran Cu2S dan Cu Fe S dan terdapat dalam tambang- tambang dibawah permukaan tanah. Berikut adalah gambar tembaga dan hasil olah tembaga yang berbentuk bongkahan hingga menjadi biji tembaga, table 2.4.

S y a f r i z a l H a l . 1 0 Table 2.4. biji tembaga

Secara industri sebagian besar penggunaan tembaga dipakai untuk kawat atau bahan penukar panas karena sifat tembaga yang mempunyai sifat hantaran listrik dan panas yang baik. Tembaga ini jika dipadukan dengan

S y a f r i z a l H a l . 1 1 logam lain akan menghasilkan paduan yang banyak dibutuhkan oleh manusia.

Dan yang paling sering dipakai adalah campuran antara tembaga dan timah, mangan yang biasa disebut perunggu digunakan untuk bagian-bagian mesin khusus dimana diperlukan sifat-sifat yang luar biasa Paduan antara tembaga dengan unsur-unsur lain dapat membentuk paduan lain seperti:

Brons

Brons adalah paduan antara tembaga dengan timah dimana kandungan dari timah kurang dari 15% karena mempunyai titik cair yang kurang baik maka brons biasanya ditambah seng, fosfor, timbal dan sebagainya.

Kuningan

Kuningan adalah paduan antara tembaga dan seng, dimana kandungan seng sampai kira-kira 40%. Dalam ketahanan terhadap korosi dan aus kurang baik dibanding brons tetapi kuningan mampu cornya lebih baik dan harganya lebih murah.

Brons Alumunium

Brons alumunium ini adalah paduan dari tembaga dan alumunium dengan tambahan nikel dan mangan. Kandungan alumunium 8-15,5%, nikel kurang dari 6,5% mangan kurang dari 3,5% dan sisanya adalah tembaga.

(a) Terminal kawat tembaga (b) kawat tembaga

S y a f r i z a l H a l . 1 2 (c) Pipa tembaga (d) Patung gajah

Gambar 2.7. Berbagai produk yang terbuat dari tembaga paduan

Seng dan Paduannya

Lebih dari 75% produk cetak tekan terdiri dari paduan seng. Logam ini mempunyai kekuatan yang rendah dengan titik cair yang juga rendah dan hampir tidak rusak di udara biasa, dapat digunakan untuk pelapisan pada besi, bahan baterai kering dan untuk keperluan percetakan. Selain itu seng juga mudah dicetak dengan permukaan yang bersih dan rata, daya tahan korosi yang tinggi serta biaya yang murah. Seng komersial dengan 99,995 seng disebut special high grade. Untuk cetak tekan diperlukan logam murni karena unsur- unsur seperti timah, cadmium dan tin dapat menyebabkan kerusakan pada cetakan cacat sepuh. Paduan seng banya digunakan dalam industri otomotif, mesin cuci, pembakar minyak, lemari es, radio, gramafon, televisi, mesin kantor dan sebagainya.

(a) Atap bangunan (b) sendok

S y a f r i z a l H a l . 1 3

© Seng Plat (d) Seng roll

Gambar 2.8. Produk seng b. Magnesium dan Paduannya

Paduan magnesium (Mg) merupakan logam yang paling ringan dalam hal berat jenisnya. Magnesium mempunyai sifat yang cukup baik seperti alumunium, hanya saja tidak tahan terhadap korosi. Magnesium tidak dapat dipakai pada suhu diatas 150°C karena kekuatannya akan berkurang dengan naiknya suhu.

Sedangkan pada suhu rendah kekuatan magnesium tetap tinggi. Magnesium dan paduannya lebih mahal daripada alumunium atau baja dan hanya digunakan untuk industri pesawat terbang, alat potret, teropong, suku cadang mesin dan untuk peralatan mesin yang berputar dengan cepat dimana diperlukan nilai inersia yang rendah. Logam magnesium ini mempunyai temperatur 650°C. Karena ketahanan korosi yang rendah ini maka magnesium memerlukan perlakuan kimia atau pengecekan khusus segera setelah benda dicetak tekan. Paduan magnesium memiliki sifat tuang yang baik dan sifat mekanik yang baik dengan komposisi 9% Al, 0,5% Zn, 0,13% Mn, 0,5% Si, 0,3% Cu, 0,03% Ni dan sisanya Mg. kadar Cu dan Ni harus rendah untuk menekan korosi.

(b) Mounting magnet (a)

S y a f r i z a l H a l . 1 4

© Magnet kutub (d) Permanent Magnet Rotors Gambar 2.9. Berbagai produk yang terbuat dari magnit

S y a f r i z a l H a l . 1 5 Gambar 2.10. Magnesium die casting

c. Alumunium dan Paduannya

Penggunaan alumunium ini menduduki urutan kedua setelah besi dan baja dan tertinggi pada logam bukan besi untuk kehidupan industri.

Alumunium merupakan logam ringan yang mempunyai ketahan korosi yang sangat baik karena pada permukaannya terhadap suatu lapisan oksida yang melindungi logam dari korosi dan hantaran listriknya cukup baik sekitar 3,2 kali daya hantar listrik besi. Berat jenis alumunium 2,643 kg/m3 cukup ringan dibandingkan logam lain.

Kekuatan alumunium yang berkisar 83-310 MPa dapat dilipatkan melalui pengerjaan dingin atau penerjaan panas. Dengan menambah unsur pangerjaan panas maka dapat diperoleh paduannya dengan kekuatan melebihi 700 MPa paduannya.

Alumunium dapat ditempa, diekstruksi, dilengkungkan, direnggangkan, diputar, dispons, dirol dan ditarik untuk menghasilkan kawat.

Dengan proses pemanasan dapat diperoleh alumunium dengan bentuk kawat foil, lembaran pelat dan profil. Semua paduan alumunium ini dapat di mampu bentuk (wrought alloys) dapat di mesin, di las dan di patri

Paduan-paduan Alumunium yang utama

Alumunium lebih banyak dipakai sebagai paduan daripada logam murni sebab tidak kehilangan sifat ringan dan sifat-sifat mekanisnya serta mampu cornya diperbaiki dengan menambah unsur –unsur lain. Unsur-unsur paduan yang tidak ditambahkan pada alumunium murni selain dapat menambah kekuatan mekaniknya juga dapat memberikan sifat-sifat baik lainnya seperti ketahanan korosi dan ketahanan aus. Adapun paduan-paduan alumunium yang sering dipakai yaitu:

1. Al-Cu dan Al-Cu-Mg

Mempunyai kandungan 4% Cu dan 0,5% Mg untuk menambah kekuatan paduan mampu mesin yang baik serta dipakai pada bahan pesawat terbang.

2. Al-Mn

S y a f r i z a l H a l . 1 6 Mn adalah unsur yang memperkuat Al tanpa mengurangi ketahanan korosi dan dipakai untuk membuat paduan yang tahan korosi.

3. Paduan Al-Si

Sangat baik kecairannya dam mempunyai permukaan yang bagus sekali, mempunyai ketahanan korosi yang sangat baik sangat ringan, koefisien pemuai yang kecil, dan penghantar yang baik untuk listrik dan panas.

Karena kelebihan yang menyolok maka paduan ini sangat banyak dipakai.

4. Paduan Al-Mg

Paduan ini mempunyai kandungan magnesium sekitar 4% sampai 10%

mempunyai ketahanan korosi yang sangat baik, dapat ditempa, di rol dan di ekstruksi. Karena sangat kuat dan mudah di las maka banyak dipakai sebagai bahan untuk kapal laut, kapal terbang serta peralatan-peralatan kimia.

Alumunium merupakan logam yang reaktif. Apabila di udara terbuka alumunium akan bereaksi dengan oksigen, jika reaksi berlangsung terus menerus maka alumunium akan rusak dan sangat rapuh. Permukaan alumunium bereaksi lebih cepat daripada besi. Namun lapisan luar alumunium oksida yang terbentuk pada permukaan logam itu merekat kuat sekali pada logam dibawahnya, dan membentuk lapisan yang kedap. Oleh karena itu dapat dipergunakan untuk keperluan kontruksi tanpa takut pada sifat kimia yang sangat reaktif. Tapi jika logam bertemu dengan alkali lapisan oksidanya akan mudah larut. Lapisan oksidanya akan bereaksi secara aktif dan akhirnya akan mudah larut pada cairan sekali. Sebaliknya berbagai asam termasuk asam nitrat pekat tidak berpengaruh terhadap alumunium karena lapisan alumunium kedap terhadap asam.

Alumunium merupakan logam ringan yang mempunyai ketahan korosi yang sangat baik karena pada permukaannya terhadap suatu lapisan oksida yang melindungi logam dari korosi dan hantaran listriknya cukup baik sekitar 3,2 kali daya hantar listrik besi. Berat jenis alumunium 2,643 kg/m3 cukup ringan dibandingkan logam lain

Kekuatan alumunium yang berkisar 83-310 MPa dapat dilipatkan melalui pengerjaan dingin atau penerjaan panas. Dengan menambah unsur

S y a f r i z a l H a l . 1 7 pangerjaan panas maka dapat diperoleh paduannya dengan kekuatan melebihi 700 MPa paduannya.

Alumunium dapat ditempa, diekstruksi, dilengkungkan, direnggangkan, diputar, dispons, dirol dan ditarik untuk menghasilkan kawat. Dengan proses pemanasan dapat diperoleh alumunium dengan bentuk kawat foil, lembaran pelat dan profil. Semua paduan alumunium ini dapat di mampu bentuk (wrought alloys) dapat di mesin, di las dan di patri

(a) Rangka jendela (b) baja ringan

© Turbin angina (d) batangan holo

(e) panji (f) ketel Gambar 2.10. berbagai produk aluminium

a. Material non logam

Material non logam dapat dibedakan menjadi beberapa golongan, yaitu:

1. Keramik

S y a f r i z a l H a l . 1 8 2. Plastik (polimer)

3. Komposit

1. Material keramik

Struktur kristal keramik (terdiri dari berbagai ukuran atom yang berbeda atau minimal terdiri dari 2 jenis unsur) merupakan salah satu yang paling kompleks dari semua struktur bahan. Ikatan antara atom-atom ini umumnya ikatan kovalen (berbagi elektron, sehingga ikatan ini kuat). Ikatan ion juga lebih kuat dari pada logam, akibatnya sifat seperti kekerasan dan ketahanan panas dan listrik secara signifikan lebih tinggi keramik dari pada logam.

Keramik dapat berikatan kristal tunggal atau dalam bentuk polikristalin.

Ukuran butir mempunyai pengaruh besar terhadap kekuatan dan sifat-sifat keramik, ukuran butir yang halus (sehingga dikatakan keramik halus), semakin tinggi kekuatan dan ketangguhannya. Karena ikatan keramik pada umumnya ion dan kovalen sehingga tidak ada elektron bebas.. material jenis keramik semakin banyak digunakan, mulai berbagai abrasive, pahat potong, batu tahan api, kaca, dan lain-lain, bahkan teknologi roket dan penerbangan luar angkasa sangat memerlukan keramik.

S y a f r i z a l H a l . 1 9 (a) Mangkok (b) piring

© guci (d) lantai rumah

(e) batako (f) ring tutup botol Gambar 2.11. berbagai produk keramik

2. Plastik (polimer); adalah material hasil rekayasa manusia, merupakan rantai molekul yang sangat panjang dan banyak molekul MER yang saling mengikat. Pemakaian plastik juga sangat luas, mulai peralatan rumah tangga, interior mobil, kabinet radio/televisi, sampai konstruksi mesin.

S y a f r i z a l H a l . 2 0 Gambar 2.5. Beberapa benda terbuat dari polimer

ii. Komposit; merupakan material hasil kombinasi dari dua material atau lebih, yang sifatnya sangat berbeda dengan sifat masing-masing material asalnya.

Komposit selain dibuat dari hasil rekayasa manusia, juga dapat terjadi secara alamiah, misalnya kayu, yang terdiri dari serat selulose yang berada dalam matriks lignin. Komposit saat ini banyak dipakai dalam konstruksi pesawat terbang, karena mempunyai sifat ringan, kuat dan non magnetik.

S y a f r i z a l H a l . 2 1

S y a f r i z a l H a l . 2 2 BAB 3

STRUKTUR MIKRO

3.1. Atom dan Ikatan Atom

Atom terdiri dari elektron dan inti atom, inti atom disusun oleh proton, neutron dan elektron mengelilingi inti atom dalam orbitnya masing- masing:

Massa elektron 9,109 x 10-28 g dan bermuatan –1,602 x 10-19 C

Massa proton 1,673 x 10-24 g dan bermuatan 1,602 x 10-19C

Massa neutron 1,675 x 10-24 g dan tidak bermuatan

Massa atom terpusat pada inti atom

Jumlah elektron dan proton sama, sedangkan neutron neutral, maka atom menjadi neutral

Berikut ini adalah tabel sistem priodik yang akan membantu kita dalam menentukan jumlah elektron, proton dan satuan masa atom dari suatu unsur.

Atom positif dan atom negatif saling berikatan membentuk kristal-kristal yang tersusun dan membentuk material, terdapat dua jenis ikatan yaitu ikatan ion dan

S y a f r i z a l H a l . 2 3 ikatan kovalen. Ikatan ion adalah ikatan yang terjadi antara ion positif dan ion negatif dari beberapa unsur yang bebas dan tidak stabil untuk mencari kesetimbangan, sedangkan ikatan kovalen adalah ikatan ion terluar dari beberapa unsur untuk mencari kesetimbangan baru, berikut ditampilkan dua bentuk ikatan atom ion dan ikatan atom kovalen seperti terlihat pada gambar 2.1. dan gambar 2.2 sebagai berikut:

Gambar 2.1. Bentuk Ikatan Ion Natrium Dan Clorida

Gambar 2.2. Bentuk Ikatan Atom Kovalen carbon dan hidrogen

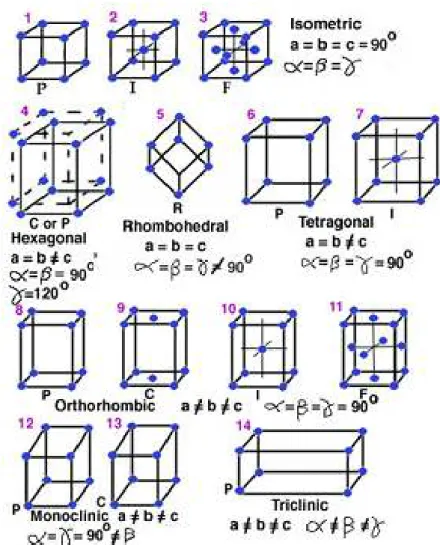

2.2. Kisi kristal pembentuk unsur

Adalah atom-atom yang tersusun secara rapi dan dalam arah tiga dimensi akan membentuk kristal-kristal dan selanjutnya disebut dengan kristal atom. Kristal- kristal ini akan tersusun secara rapi dan berulang hingga membentuk material.

S y a f r i z a l H a l . 2 4 Bentuk susunan atam-atom pembentuk kristal terdiri dari beberapa macam seperti yang terlihat pada gambar 2.3.

Gambar 2.3. Beberapa Bentuk Kisi Kristal Pembentuk Material

Secara garis besar atom-atom penyusun kristal tersebut terdiri dari dua bagian yaitu kristal atom terpusat ruang dan kristal atom terpusat bidang, sebagai contoh dapat dilihat pada gambar 2.4. kristal berbentuk kubik dengan susunan atom terpusat ruang yang dikenal dengan istilah BCC( Base Central Cubic) dan kristal kubik terpusat bidang dan dikenal dengan istilah FCC(face Central Cubic).

(a ) BCC (b) FCC

S y a f r i z a l H a l . 2 5 Gambar 2.4. kristal cubic BCC dan FCC

Volume dan kerapatan kedua bentuk kristal diatas akan membedakan sifat dan karakter material. Volume dan kerapatan tersebut dapat dihitung dengan persamaan 2.1 sebagai berikut:

Faktor tumpukan padat = total volum bola / volume total sel (2.1)

2.3. Cacat Material

Adalah suatu kerusakan fisik yang terjadi pada suatu material akibat pembebanan secara mekanis, fisika dan kimia. Cacat material ini secara mikro akan ditunjukkan dengan perubahan susunan kristal-kristal atom pembentuk, seperti terdapatnya atom lain yang larut secara intertisi, dan subtitusi, atau terdapatnya kekosongan pada susunan atom pada waktu proses pembentukkan. Berdasarkan bentuk cacat material, maka terdapat beberapa jenis cacat material yang dikenal dengan nama cacat titik, cacat garis, cacat bidang, dan cacat ruang.

a. Cacat titik; Cacat titik yang paling sederhana adalah kekosongan (vacancy) disini ada atom yang hilang dalam kristal. Cacat titik ini merupakan hasil dari penumpukan yang salah sewaktu kristalisasi atau juga dapat terjadi pada suhu yang tinggi oleh karena energi thermal meningkat. Bila energi thermal tinggi, ada kemungkinan bagi atom-atom untuk melompat meninggalkan tempatnya (dimana energi terendah akan ikut naik). Maka akan terdapat kekosongan tunggal saat kristalisasi. Dan bila terdapat kekosongan ada 2 (dua) maka dapat disebut sebagai kekosongan ganda . Berikut ini ditampilkan beberapa bentuk cacat titik pada material.

Ilustrasi adanya kekosongan saat rekristalisasi

S y a f r i z a l H a l . 2 6 Gambar 2.5. cacat titik pada material. a. Kekosongan tunggal,

b. Kekosongan ganda, c. Kekosongan pasangan ion(cacat schottky, d. Intertisi, e. ion salah tempat (cacat frenkel)

Bila ketidak-sempurnaan seperti kekosongan jumlahnya meliputi 1 (satu) atau beberapa atom maka ketidak sempurnaan tersebut biasa-nya disebut dengan

nama cacat titik atau point defect. Point defect dapat berupa : a. Vacancy (kekosongan) akan :

b. Subsitusi oleh atom asing.

c. Intertisi oleh atom asing dengan ukuran relatif kecil.

Self intertisial biasa dikenal sebagai Frenkel-defect dan vacancy akan pasangan ion dikenal sebagai Schootky – Defect. Kekosongan pasangan ion (disebut juga cacat schottky) terdapat pada senyawa yang harus mempunyai keseimbangan muatan. Cacat ini mencakup kekosongan pasangan ion

berlawanan, kekosongan pasangan ion dan kekosongan tunggal mempercepat diffusifitas atom.

S y a f r i z a l H a l . 2 7 Gambar 2.6. Ilustrasi Schootky Defect

Cacat titik (point defect) menyebabkan distorsi lokal dalam kristal. Misalnya : Vacancy dapat menyebabkan kompressive – stress. Subsitusi oleh atom-atom yang lebih kecil atau besar selalu dapat menyebabkan kompressive dan Tensile Stress. Intertisi menyebabkan strain di sekitar tempat yang diduduki dengan kata lain, cacat titik menyebabkan meningkatnya energi dalam material secara

thermodinamik. (Cacat tidak akan menyebabkan peningkatan besaran ENTHALPY (H) Material).

b. Cacat Garis/Line Defect (Dislocation); Line defect yang paling banyak dijumpai adalah dislokasi. Dislokasi ini dapat digambarkan sebagai sisipan satu bidang atom tambahan dalam struktur kristal. Garis dislokasi berupa garis tegak lurus seperti yang terlihat pada gambar 2.7. Di daerah garis sekitar dislokasi terjadi distorsi kisi yang besifat lokal. Daerah-daerah yang jauh dari garis dislokasi, derajat distorsi lokalnya menurun dan susunan atomnya kembali normal.

Distorsi kisi tersebut dapat berupa tekanan dan tegangan sehingga terdapat energi tambahan sepanjang dislokasi tersebut. Jarak geser atom di sekitar dislokasi disebut vektor geser b* (burger vectors) yang mana tegak lurus pad garis dislokasi.

Terdapat 2 jenis dislokasi, yaitu :

S y a f r i z a l H a l . 2 8

Edge – Dislocation (Dislokasi Sisi)

Screw – Dislocation (dislokasi ulir)

Gambar 2.7. dislokasi sisi (Edge dislocation)

Gambar 2.8. dislokasi ulir (Screw dislocation)

Di dalam material biasanya ditemukan gabungan antara edge dislocation dan screw diclocation yang biasa disebut dislokasi campuran. Dislokasi dapat berpindah-pindah ataupun bergerak. Dislokasi yang berpindah-pindah tersebut biasanya dinamakan dengan slip. Bidang dimana garis dislokasi melintang disebut bidang slip, sedangkan arah gerakan dislokasi disebut arah slip. Bila ditinjau secara khusus, ternyata gerakan dislokasi pada berbagai bidang kritis adalah tidak sama. Bidang-bidang dan arah bidang yang memudahkan dislokasi tersebut bergerak pada umumnya adalah bidang-bidang kristal yang memiliki planar density yang tinggi. Sedangkan arah gerakan dislokasi pada bidang kristal dengan planar density yang tinggi merupakan arah slip.

c. cacat bidang (surface defect); Adalah batasan antara 2 buah dimensi dan umumnya memisahkan daerah dari material yang mempunyai struktur kristal berbeda dan atau arah kristalnya berbeda, misalnya : Batas Butir (karena bagian batas butir inilah yang membeku paling akhir dan mempunyai orientasi serta arah atom yang tidak sama. Semakin banyak batas butir maka akan semakin

S y a f r i z a l H a l . 2 9 besar peluang menghentikan dislokasi. Kemudian contoh yang berikutnya adalah Twin (Batas butir tapi special, maksudnya : antara butiran satu dengan butiran lainnya merupakan cerminan).

d. Cacat Ruang (Bulk defect); Perubahan bentuk secara permanen disebut dengan Deformasi Plastis, deformasi plastis terjadi dengan mekanisme a. Slip, yaitu Perubahan dari metallic material oleh pergerakan dari luar sepanjang Kristal. Bidang slip dan arah slip terjadi pada bidang grafik dan arah atom yang paling padat karena dia butuh energi yang paling ringan atau kecil. b. Twinning terjadi bila satu bagian dari butir berubah orientasinya sedemikian rupa sehingga susunan atom di bagian tersebut akan membentuk simetri dengan bagian kristal yang lain yang tidak mengalami twinning.

S y a f r i z a l H a l . 3 0 BAB 3

DIAGRAM FASA

3.1. Diagram Fasa

Diagram fasa merupakan diagram kesetimbangan antara temperatur dengan komposisi (di bawah tekanan 1 atm). Diagram yang digunakan sebagai peta yang menunjukkan fasa yang ada pada suhu tertentu atau komposisi paduan pada keadaan keseimbangan.

Diagram fasa digunakan untuk membantu dalam memprediksi transformasi fasa dan menghasilkan struktur yang seimbang atau tidak, dan merepresentasikan hubungan antara komposisi dan temperatur dan kuantitas fasa pada kesetimbangan. Beberapa informasi penting yang dapat diperoleh dari diagram fasa tersebut adalah :

Fasa-fasa yang terdapat dalam material pada perbedaan komposisi dan temperatur dibawah kondisi pendinginan lambat.

Indikasi kesetimbangan kelarutan padat dari suatu elemen atau senyawa dalam elemen atau senyawa lain.

Indikasi temperatur, dimana paduan didinginkan dibawah kondisi setimbang mulai dari awal (start) hingga padat (solidifikasi) dan rentang temperatur dimana proses solidifikasi terjadi.

Indikasi temperatur dimana terjadi perubahan fasa padat pada saat meleleh.

Komposisi dari suatu paduan atau suatu fasa dalam suatu paduan biasanya diukur dalam berat (Weigth) %, symbol W.

= 100%

(3.1)

Daerah fasa dalam diagram keseimbangan dengan sendirinya tergantung dari sistem paduannya.

Constitution paduan ditunjukkan oleh:

(a) keseluruhan komposisi (the overall composition);

(b) jumlah fase (the number of phases);

(c) komposisi setiap fase (the composition of each phase);

(d) proporsi berat setiap fase (the proportion by weight of each phase).

S y a f r i z a l H a l . 3 1 Fasa adalah bagian homogen dari sistem yg mempunyai kharakteristik fisik & kimia yg

Uniform, contoh fasa , material murni, larutan padat, larutan cair dan gas. Material yg mempunyai dua atau lebih struktur disebut polimorfik, jumlah fasa yg ada &

bagiannya dalam material merupakan struktur mikro. Berikut akan ditampilkan beberapa bentuk fasa diagram campuran unsur pembentukan material.

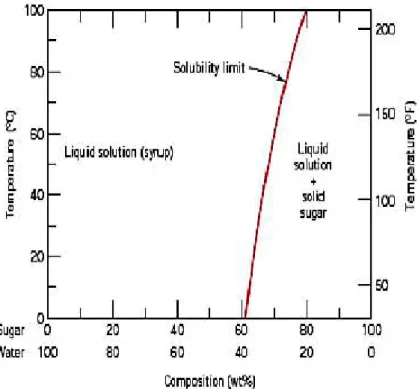

Gambar 3.1. Diagram Fasa Air Dan Gula

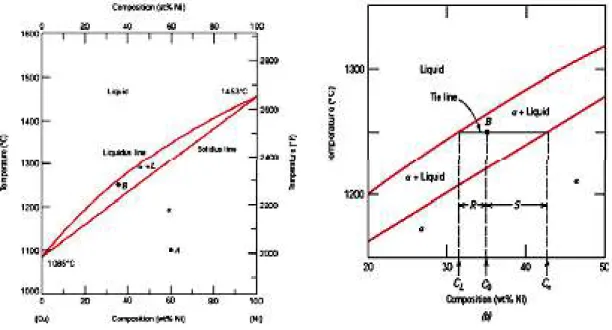

Pada gambar 3.1 diperlihatkan bentuk fasa yang terjadi akan sangat ditentukan dengan persentase kandungan gula dalam pelarut air dan temperatur. Pada gambar 3.2 fasa campuran Cu dan Ni akan diperlihatkan bagaimana kita dapat menghitung komposisi fasa dari suatu paduan pada temperatur tertentu.

= = (Komposisi berat cair) (3.2)

= = (Komposisi berat padat) (3.3)

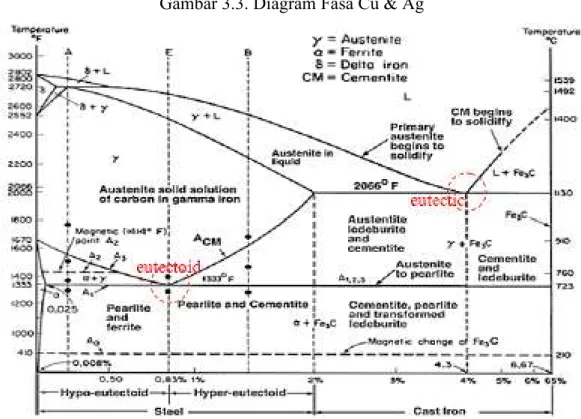

S y a f r i z a l H a l . 3 2 Eutectid dan eutektoid adalah dua titik istimewa yang akan kita temukan dalam diagram fasa material, seperti yang diperlihatkan pada gambar 3.3. dan gambar 3.4.

Gambar 3.2. Diagram fasa Cu & Ni

Reaksi eutectid, adalah suatu titik yang menandakan terjadinya perubahan fasa padat ganda menjadi satu fasa cair atau sebaliknya, kondisi seperti ini terjadi pada fasa paduan CuAg.

S y a f r i z a l H a l . 3 3 Gambar 3.3. Diagram Fasa Cu & Ag

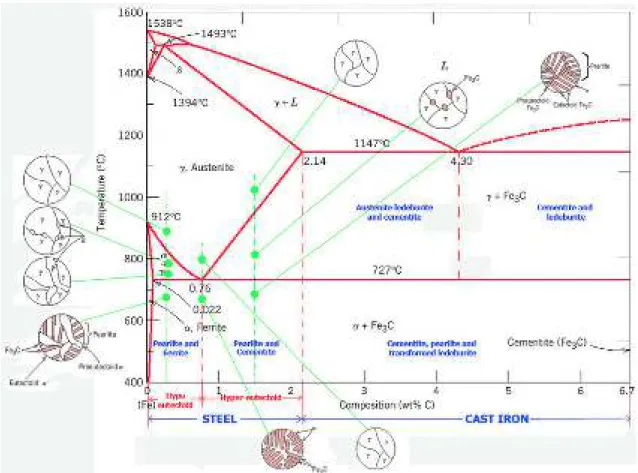

Gambar 3.4. Diagram Fe-Fe3C, material science and metallurgy 4th ed, pollacprektice-Hall

Keterangan diagram Fe-Fe3C :

0,008%C : batas kelarutan minimum karbon pada ferit pada temperature kamar 0,025%C : batas kelarutan maksimum karbon pada ferit padatemperatur 723oC 0,083%C : titik eutectoid

2%C : batas kelarutan pada besi delta pada temperature 1130oC 4,3%C : titik eutectoid

18%C : batas kelarutan pada besi delta pada temperature 1439oC

Garis A0 :garis temperature dimana terjadi transformasi magnetic dari sementit Garis A1 : garis temperature dimana terjadi austenite (gamma) menjadi ferrit

dalam pendinginan

Garis A2 : garis termperatur dimana terjadi transformasi magnetic pada ferit Garis A3 : garis temperature dimana terjadi perubahan ferit menjadi

austenite(gamma) pada pemanasan

Garis A : garis yang menunjukan kandungan karbon dan transformasi baja hypoeutectoid

S y a f r i z a l H a l . 3 4 Garis E : garis yang menunjukan transformasi baja eutectoid

Garis B : garis yang menunjukkan kandungan karbon dari baja transformasi baja hypoeutectoid

Garis liquidus: garis yang menunjukan awal dari proses pendinginan(pembekuan) Garis solidus: garis yang menunjukan batas antara austenite solid dan austenite liquid.

Gambar 3.5. Transformasi Fasa Fe3C

Transformasi pada diagram fasa Fe-Fe3C

Diagram kesetimbangan fasa Fe-Fe3C adalah alat penting untuk memahami struktur mikro dan sifat-sifat baja karbon. Suatu jenis logam paduan besi (Fe) dan karbon (C).

diagram fasa Fe-Fe3C juga merupakan dasar pembuatan baja dan besi cor dalam pembuatan logam. Karbon larut didalam besi dalam bentuk larutan padat(solid solution) hingga 0,05% berat pada temperature ruangan. Pada kadar karbon lebih dari 0,055 akan terbentuk endapan karbon dalam bentuk hard intermetallic stoichiomater

S y a f r i z a l H a l . 3 5 compound (Fe3C) yang lebih dikenal sebagai cementid atau karbid. Dari diagram fasa tersebut dapat diperoleh informasi-informasi penting lain antara lain:

1. Fasa yang terjadi pada komposisi dan temperature yang berbeda dengan pendinginan lambat.

2. Temperature pembekuan dan daerah daerah pembekuan paduan Fe-C bisa dilakukan pendinginan lambat

3. Temperature cair masing-masing paduan

4. Batas-batas kelarutan atau batas kesetimbangan dari unsur karbon fasa tertentu.

5. Reaksi – reaksi metalurgi yang terbentuk.

Besi merupakan salah satu logam yang memiliki sifat allotropi, sifat allotropi dimiliki besi sendiri ada 3 yaitu:

1. Alpha iron(α) mampu melarutkan karbon max 0,025% pada 723oC 2. Delta iron(δ)mampu melarutkan karbon max 0,1% pada 1500oC 3. Gamma iron(γ)mampu melarutkan karbon max 2% pada 1130oC

Transformasi allotropic pada besi, Fe(α) ,Fe(δ), dan Fe(γ) terjadi secara difusi sehingga membutuhkan waktu tertentu pada temperature konstan Karena reaksi mengeluarkan panas laten.

Besi mengandung elemen utama Fe dan C. Baja karbon merupakan salah satu jenis logam paduan besi karbon terpenting dengan prosentase berat karbon hingga 2,11%. Baja karbon memiliki kadar C hingga 1.2% dengan Mn 0.30%-0.95%. Elemen- elemen prosentase maksimum selain bajanya sebagai berikut: 0.60% Silicon, 0.60%

Copper.

Karbon adalah unsur kimia dengan nomor atom 6, tingkat oksidasi 4.2 dan Mangan adalah unsur kimia dengan nomor atom 25, tingkat oksidasi 7.6423. Karbon dan Manganese adalah bahan pokok untuk meninggikan tegangan (strength) dari baja murni. Karbon (C) adalah komponen kimia pokok yang menentukan sifat baja.

Semakin tinggi kadar karbon di dalam baja, semakin tinggi kuat tarik serta tegangan leleh, tetapi koefisien muai bahan turun, dan baja semakin getas. Karbon mempunyai pengaruh yang paling dominan terhadap sifat mampu las. Semakin tinggi kadar karbon menjadikan sifat mampu las turun.

Fasa-fasa padat yang ada didalam baja :

S y a f r i z a l H a l . 3 6 a. Ferit (alpha) : merupakan sel satuan (susunan atom-atom yang paling kecil dan

teratur) berupa Body Centered Cubic (BCC=kubus pusat badan), Ferit ini mempunyai sifat : magnetis, agak ulet, agak kuat, dll.

b. Austenit : merupakan sel satuan yang berupa Face Centered Cubic (FCC =kubus pusat muka), Austenit ini mempunyai sifat : Non magnetis, ulet, dll.

c. Sementid (besi karbida) : merupakan sel satuan yang berupa orthorombik, Semented ini mempunyai sifat : keras dan getas.

d. Perlit : merupakan campuran fasa ferit dan sementid sehingga mempunyai sifat Kuat.

e. Delta : merupakan sel satuan yang berupa Body Centered Cubic (BCC=kubus pusat badan).

Gambar 3.6. Struktur kristal baja fasa ferit, austenit, dan martensit

Klasifikasi Baja Karbon

Baja karbon (carbon steel), dibagi menjadi tiga yaitu;

iii. Baja karbon rendah (low carbon steel) machine, machinery dan mild steel - 0,05 % - 0,30% C.

Sifatnya mudah ditempa dan mudah di mesin. Penggunaannya:

1. 0,05 % - 0,20 % C : automobile bodies, buildings, pipes, chains, rivets, screws, nails.

2. 0,20 % - 0,30 % C : gears, shafts, bolts, forgings, bridges, buildings.

iv. Baja karbon menengah (medium carbon steel)

1. Kekuatan lebih tinggi daripada baja karbon rendah.

2. Sifatnya sulit untuk dibengkokkan, dilas, dipotong. Penggunaan:

3. 0,30 % - 0,40 % C : connecting rods, crank pins, axles.

S y a f r i z a l H a l . 3 7 4. 0,40 % - 0,50 % C : car axles, crankshafts, rails, boilers, auger bits,

screwdrivers.

5. 0,50 % - 0,60 % C : hammers dan sledges.

v. Baja karbon tinggi (high carbon steel) tool steel

1. Sifatnya sulit dibengkokkan, dilas dan dipotong. Kandungan 0,60 % - 1,50 % C

Penggunaannya:

screw drivers, blacksmiths hummers, tables knives, screws, hammers, visejaws,knives, drills. tools for turning brass and wood, reamers, tools

Struktur Mikro Baja Karbon

Struktur yang dimiliki oleh baja sangat ditentukan oleh kandungan karbonnya. Pada baja karbon rendah strutur di dominasi oleh ferit dan diikuti oleh sedikit perlit. Pada baja karbon tinggi struktur didomonasi oleh perlit dan sedikit sementit, dan baja karbon menengah struktur baja terdiri dari ferit dan perlit dengan perbandingan tergantung pada kandungan karbonnya, semakin tinggi karbon maka semakin banyak perlitnya. Gambar 3.7 di bawah ini menunjukkan strutur mikro baja karbon rendah, menengah dan tinggi.

(a) Baja karbon rendah (b) Baja karbon sedang (c) Baja karbon tinggi Gambar 3.7. Gambar Struktur Mikro Baja Karbon

Baja karbon rendah atau sangat rendah, banyak digunakan untuk proses pembentukan logam lembaran, misalnya untuk badan dan rangka kendaraan serta komponen-komponen otomotif lainnya. Baja jenis ini dibuat dan diaplikasikan dengan mengeksploitasi sifat-sifat ferrite. Ferrite adalah salah satu fasa penting di dalam baja

S y a f r i z a l H a l . 3 8 yang bersifat lunak dan ulet. Baja karbon rendah umumnya memiliki kadar karbon di bawah komposisi eutectoid dan memiliki struktur mikro hampir seluruhnya ferrite.

Pada lembaran baja kadar karbon sangat rendah atau ultra rendah, jumlah atom karbon- nya bahkan masih berada dalam batas kelarutannya pada larutan padat sehingga struktur mikronya adalah ferrite seluruhnya

Gambar 3.6. Bentuk Struktur Mikro Baja Karbon Rendah Seluruhnya Ferrite.

Pada kadar karbon lebih dari 0,05% akan terbentuk endapan karbon dalam bentuk hard intermetallic stoichiometric compound (Fe3C) yang dikenal sebagai cementite atau carbide. Selain larutan padat alpha-ferrite yang dalam kesetimbangan dapat ditemukan pada temperatur ruang terdapat fase-fase penting lainnya, yaitu delta- ferrite dan gamma-austenite. Logam Fe bersifat polymorphis yaitu memiliki struktur kristal berbeda pada temperatur berbeda. Pada Fe murni, misalnya, alpha-ferrite akan berubah menjadi gamma-austenite saat dipanaskan melewati temperature 910oC. Pada temperatur yang lebih tinggi, mendekati 1400oC gamma-austenite akan kembali berubah menjadi delta-ferrite. (Alpha dan Delta) Ferrite dalam hal ini memiliki struktur kristal BCC sedangkan (Gamma) Austenite memiliki struktur kristal FCC.

Pada kadar karbon lebih tinggi akan mulai terbentuk endapan cementite atau fase pearlite pada batas butirnya

S y a f r i z a l H a l . 3 9 Struktur Mikro Baja Karbon Rendah

Sifat cementite atau carbide yang keras dan getas berperan penting di dalam meningkatkan sifat-sifat mekanik baja. Salah satu parameter penting yang menunjukkan hal tersebut, sebagaimana telah dijelaskan sebelumnya adalah a mean ferrite path. a mean ferrite path menunjukkan jarak antar cementite, baik pada pearlite maupun sphreodite. Jarak antar carbide di dalam pearlite secara khusus dikenal sebagai interlamellar spacing atau spasi antar lamel atau lembaran

Fasa-fasa yang terbentuk pada baja karbon :

a. Ferit (alpha) : merupakan sel satuan (susunan atom-atom yang paling kecil dan teratur) berupa Body Centered Cubic (BCC=kubus pusat ruang), Ferit ini mempunyai sifat : magnetis, agak ulet, agak kuat, dll.

b. Austenit : merupakan sel satuan yang berupa Face Centered Cubic (FCC =kubus pusat bidang), Austenit ini mempunyai sifat : Non magnetis, ulet, dll.

c. Sementid (besi karbida) : merupakan sel satuan yang berupa orthorombik, Semented ini mempunyai sifat : keras dan getas.

d. Perlit : merupakan campuran fasa ferit dan sementid sehingga mempunyai sifat Kuat.

e. Delta : merupakan sel satuan yang berupa Body Centered Cubic (BCC=kubus pusat ruang).

S y a f r i z a l H a l . 4 0 BAB 4

MAMPU KERAS

Pengerasan baja mengalami perubahan dalam struktur BCC pada temperatur ruang ke FCC dalam Austenitic region. Baja dipanaskan Autenitic region kemudian di- Quenching tiba-tiba sehingga Martensite terbentuk dengan struktur sangat kuat dan brittle. Quenching lambat menimbulkan Austenite and Pearlite terbentuk yang sebagian keras dan sebagian lunak. Cooling rate lambat membentuk Pearlite yang lunak (soft).

Gambar 4.1. Mikro struktur

Mampu keras(Hardenability) adalah kemampuan bahan untuk dikeraskan. Baja bertransformasi cepat dari austenit membentuk ferit dan karbida dengan kemampu kerasan rendah martensit tidak terbentuk.

Quenching.

Quenching merupakan salah satu teknik pengerasan yang diawali dengan proses pemanasan sampai temperatur austenit (austenisasi) diikuti pendinginan secara cepat, sehingga fasa austenit langsung bertransformasi secara parsial membentuk struktur martensit. Austenisasi dimulai pada temperatur minimum ± 50°C di atas Ac3, yang merupakan temperatur aktual transformasi fasa ferit, perlit, dan sementit menjadi austenit. Temperatur pemanasan hingga fasa austenit untuk proses quenching disebut juga sebagai temperatur pengerasan (haardening temperatur). Setelah mencapai temperatur pengerasan, dilakukan penahanan selama beberapa menit untuk menghomogenisasikan energi panas yang diserap selama pemanasan, kemudian didinginkan secara cepat dalam media pendingin yang dapat berupa air, oli, dan udara bertekanan.

S y a f r i z a l H a l . 4 1 Tujuan utama quenching adalah menghasilkan baja dengan sifat kekerasan tinggi.

Sekaligus terakumulasi dengan kekuatan tarik dan kekuatan luluh, melalui transformasi austenit ke martensit. Proses quenching akan optimal jika selama proses transformasi, struktur austenit dapat dikonversi secara keseluruhan membentuk struktur martensit. Hal-hal penting untuk menjamin keberhasilan quenching dan menunjang terbentuknya martensit khususnya, adalah : temperatur pengerasan, waktu tahan, laju pemanasan, metode pendinginan, media pendingin dan hardenability.

Proses perlakuan panas yang diberikan kepada dua jenis baja perkakas yang berbeda Full Hardening

Untuk memenuhi tuntutan fungsi seperti harus keras, tahan gesekan atau beban kerja yang berat, maka baja harus dikeraskan melalui proses pengerasan. Prinsip dari full hardening adalah memanaskan baja sampai titik temperatur austenit kemudian didinginkan secara memdadak / quenching dengan kecepatan pindinginan diatas kecepatan pendinginan kritis agar terjadi pembentukan martensit dan diperoleh kekerasan yang tinggi. Besarnya Temperatur pemanasan austenit tergantung dari jenis baja, dan biasanya tiap-tiap produsen sudah mengeluarkan diagram suhunya masing- masing. Untuk mencapai suhu austenit ± 900 ºC harus dilakukan pemanasan bertahap, misalnya untuk Special K (Bohler) Suhu hardening 950-980 ºC untuk mencapai kekerasan 63-65 RC media quenching oli atau udara Untuk mencapai suhu 950 ºC harus dipanaskan bertahap yaitu

Suhu 450 ditahan selama 10 menit / 10 mm tebal material

Lalu dipanaskan lagi ke 750 ºC selama 10 menit / 10 mm tebal material

Lalu dipanaskan kembali sampai suhu 950-980 ºC

Di tahan sebentar lalu di keluarkan dan di celupkan kedalam oli quenching sambil digoyang goyang supaya gelembung asap cepat terlepas dari permukaan baja sehingga pendinginannya dapat merata

Jika bentuk dari material yang dikeraskan berpenampang komplex atau benda tersebut berpenampang tipis, temperatur pengerasan harus memakai atas bawah, sedangkan jika material besar dan tebal atau berbentuk sederhana memakai temperatur pengerasan batas atas.

S y a f r i z a l H a l . 4 2 Media quenching:

a. Air

Biasanya air ini diberi garam dapur sebanyak 10% atau bahan kimia lainnya seperti osmanil untuk mencegah terjadinya gelembung asap yang berlebihan yang dapat mengakibatkan terjadinya flek hitam pada permukaan material yang dikeraskan. Air sebagai media quenching harus bersuhu 10 -40 ºC.

b. Oli

c. Larutan garam d. Udara.

e. Di dalam dapur listrik

Gambar 4.2. Diagram transformasi fasa TTT Di bawah ini ada beberapa penyebab kegagalan proses Hardening :

a. Suhu pengerasan terlalu rendah sehingga suhu belum mencapai pada temperature austenit sehingga kekerasan tidak tercapai seperti yang diharapkan.

b. Pemanasan terlalu cepat sehingga temperatur inti dari benda kerja belum sama dengan temperatur kulit luar pada baja.

S y a f r i z a l H a l . 4 3 c. Tidak adanya proses pemanasan bertahap dan tidak adanya waktu penahanan

pada proses pemanasan sehingga pada waktu di quenching benda kerja akan mengalami retak.

d. Timbulnya nyala api yang mengakibatkan terlepasnya karbon pada permukaan benda kerja, sehingga permukaan benda kerja kurang keras.

Pengerasan Bainit

Prinsip dari pengerasan ini adalah dengan cara memanaskan baja sampai temperature austenit kemudian di quenching dalam bak air garam yang panasnya diatas temperature martensit atau tepatnya pada temperature bainit yaitu ± 200-400 ºC dan ditahan dengan waktu yang cukup lama sehingga austenit berubah menjadi bainit keseluruhannya.

Setelah proses pengerasan bainit benda kerja tidak perlu di tempering lagi.

Struktur yang dihasilkan lebih ulet dibandingkan dengan pengerasan martempering, dan biasanya dipakai untuk elemen mesin yang mementingkan keuletan dan berdinding tipis.

Gambar 4.3. Diagram transformasi fasa pembentukkan baint 8. Carburising ( Pengerasan Permukaan dengan karbon )

Pengerasan permukaan biasanya dibutuhkan untuk as/poros yang mengalami beban kerja berat, karena biasanya membutuhkan kekerasan di permukaan tetapi didalamnya/inti bajanya masih tetap ulet. Perlakuan panas kimiawi merupakan proses yang digunakan untuk memperoleh sifat yang berbeda pada permukaan dan bagian tengah komponen (Rajan, dkk., 1997). Kondisi demikian kadang diperlukan pada

S y a f r i z a l H a l . 4 4 komponen yang harus keras permukaannya dan tahan aus, tetapi bagian tengahnya lebih liat dan tangguh. Kombinasi sifat ini menjamin komponen memiliki ketahanan aus yang cukup untuk memberi umur pakai lebih lama di samping cukup tangguh terhadap kejutan. Metode pertama dikenal sebagai perlakuan termokimia karena komposisi kimia permukaan baja diubah dengan difusi karbon dan/atau nitrogen (seperti karburising dan nitriding) dan terkadang dengan elemen lainnya. Metode kedua melibatkan transformasi fasa pemanasan dan pendinginan cepat permukaan luar.

(a) Cara intertisi (b) Cara subtitusi

Gambar 4.4. pemodelan proses difusi (a) secara intertisi, (b) secara subtitusi [budinski-1999]

Karburising merupakan proses penambahan unsur karbon pada baja karbon rendah secara difusi sehingga karbon dari media karburising akan masuk ke permukaan baja dan meningkatkan kadar karbon pada permukaan baja karbon rendah tersebut. Pada baja dengan kadar karbon tinggi (> 1% C), jumlah kandungan karbon pada permukaan baja sudah cukup tinggi sehingga karbon akan sulit terdifusi ke permukaan substrat.

Difusi karbon umumnya dilakukan pada suhu 842–953 0C (Budinski dan Budinski, 1999: 304). Terdapat tiga metode karburising, yaitu gas, liquid dan pack

karburising.

Pada sistem pack karburising, baja (benda kerja) dimasukkan di sekitar serbuk arang kayu yang saat pemanasan mengeluarkan gas CO2 dan CO. Pada permukaan baja karbon rendah, gas CO terurai membentuk atom karbon yang kemudian terdifusi

S y a f r i z a l H a l . 4 5 masuk ke dalam baja, dengan demikian kadar karbon pada permukaan baja akan meningkat sehingga meningkatkan kekerasan permukaan.

Gambar 4.5. Proses pack karburizing [budinski-1999]

Kedalaman difusi dan kekerasan yang dihasilkan pada proses karburising tidak ada batasan secara teknik, tapi dari pengamatan praktis umumnya kedalaman karburising sekitar 0,05 in (1,27 mm). Waktu yang dibutuhkan untuk karburising juga sangat tergantung pada media, suhu difusi dan jenis paduan logam.

Gambar 4.6. pengaruh temperatur karburizing pada kedalaman difusi atom carbon [Budinski-1999]

S y a f r i z a l H a l . 4 6 a. Cyaniding ( pengkarbonan dengan media cair )

Pada proses ini pembawa carbon berasal dari cairan garam yaitu Natrium cyanid (Na CN) yang dimasukkan kedalam bak panas. Karena pemindahan panas dari cairan ke benda kerja sangat tinggi maka pemanasan berlangsung sangat cepat.

Pengkarbonan dalam bak garam ini menghasilkan kedalaman sampai 0.5 mm.

Rumusan suhu : Pengkarbonan pada temperatur 850 ºC menghasilkan ketebalan carbon 0.1 mm untuk pencelupan selama 20 menit.

S y a f r i z a l H a l . 4 7 BAB 5

PROSES PERLAKUAN PANAS

Perlakuan Panas Pada Besi/Baja

Perlakuan panas adalah suatu proses pemanasan dan pendinginan logam dalam keadaan

padat untuk mengubah sifat-sifat mekaniknya. Baja dapat dikeraskan sehingga tahan aus dan kemampuan memotong meningkat atau dapat dilunakan untuk memudahkan proses pemesinan lanjut. Melalui perlakuan panas yang tepat, tegangan dalam dapat dihilangkan, ukuran butir dapat diperbesar atau diperkecil. Selain itu ketangguhan ditingkatkan atau dapat dihasilkan suatu permukaan yang keras disekeliling inti yang ulet. Untuk memungkinkan perlakuan panas tepat,

komposisi kimia baja harus diketahui karena perubahan komposisi kimia, khususnya karbon dapat mengakibatkan perubahan sifat-sifat fisis. Beberapa perlakuan panas pada logam adalah sebagai berikut:

1. Normalizing

Proses normalizing bertujuan untuk memperbaiki dan menghilangkan ketidak seragaman struktur dalam baja menjadi berstrukrur yang normal kembali yang otomatis mengembalikan keuletan baja lagi. Beberapa penyebab dari ketidak seragaman struktur karena:

pengerjaan rol atau tempa

pengerjaan las atau potong las

temperatur pengerasan yang terlalu tinggi

menahan terlalu lama di daerah austenit

S y a f r i z a l H a l . 4 8 Gambar 4.1. Diagram proses heat treatment

2. Anil (annealing)

Annealing yaitu suatu proses laku panas yang dilakukan pada logam atau paduan dalam pembuatan produk. Prinsip annealing ialah memanaskan baja sampai suhu tertentu, kemudian menahannya selama waktu tertentu kemudian didinginkan dengan lambat. Tujuan utama proses annealing ialah melunakan, menghaluskan butir kristal, menghilangkan internal stress, memperbaiki machinability dan memperbaiki sifat kelistrikan / kemagnetan.

Annealing dilakukan untuk memperbaiki mampu mesin dan mampu bentuk, memperbaiki keuletan, menurunkan atau menghilangkan tegangan sisa dan menyiapkan struktur baja untuk proses perlakuan panas. Proses anil terdiri dari beberapa tipe yang diterapkan untuk mencapai sifat-sifat tertentu sebagai berikut :

a. Full Annealing

Full Annealing terdiri dari austenisasi dari baja yang bersangkutan diikuti dengan pendinginan yang lambat di dalam tungku. Full Annealing untuk baja Hypoeutektoid dilakukan pada temperatur austenisasi sekitar 50oC diatas garis A3 dan mendiamkannya pada temperatur tersebut untuk jangka waktu tertentu, kemudian diikuti dengan pandinginan yang lambat didalam tungku. Pada

S y a f r i z a l H a l . 4 9 temperatur austenisasi, pembentukan austenit akan mengubah struktur yang ada sebelum dilakukan pemanasan dan austenit yang terbentuk relatif halus.

Baja Hypereutektoid dipanaskan diatas temperatur Acm dan didinginkan perlahan- lahan, maka pada batas butir akan terbentuk sementit proeutektoid sehingga akan terjadi rangkaian sementit pada batas butir austenit. Full Annealling akan memperbaiki mampu mesin dan juga menaikkan kekuatan akibat butir-butirnya menjadi halus.

b. Spherodized Annealing

Spherodized Annealing dilakukan dengan cara memanaskan baja sedikit diatas atau dibawah temperatur kritik A1 didiamkan pada temperatur tersebut untuk jangka waktu tertentu kemudian diikuti dengan pendinginan yang lambat. Spherodized Annealing untuk memperbaiki mampu mesin dan memperbaiki mampu bentuk.

3. Tempering

Setelah proses hardening biasanya baja akan sangat keras dan bersifat rapuh, untuk itu perlu proses lanjutan yaitu proses tempering.Tempering ini bertujuan untuk :

Mengurangi kekerasan

Mengurangi tegangan dalam

Memperbaiki susunan struktur Baja

Prinsip dari tempering adalah baja dipanaskan sampai temperature dibawah A1(diagram FeC) ditahan selama 1 jam/ 25 mm tebal baja, lalu didinginkan di udara dan pada suhu 300-400 ºC dapat di quenching dengan media oli atau dapat juga didinginkan di udara. Secara kimia selama tempering yang terjadi adalah atom C yang setelah proses hardening terperangkap pada jaringan besi Alfa dan pada proses pemanasan tempering atom C mendapat kesempatan untuk melakukan diffuse yaitu pemerataan kadar C tanpa adanya halangan dan kembali menjadi sementit. Proses ini berlangsung terus sehingga diperoleh struktur ferrite yang bercampur dengan sementit, dan diperoleh struktur yang ulet.

Martempering

Pada proses ini baja dipanaskan hingga temperatur austenit kemudian didinginkan secara mendadak / di quenching pada bak yang berisi air garam yang panas yaitu pada

S y a f r i z a l H a l . 5 0 temperatur Martensit ( 210-220 ºC ) dan ditahan dalam bak sedemikian lama hingga permukaan maupun inti baja memiliki suhu sama yaitu suhu martensit, lalu diangkat dan didinginkan di udara, baru setelah mencapai suhu dilakukan tempering.

Perubahan bagian dari inti baja dari austenit menjadi martensit selalu disertai dengan perubahan volume ditambah pula perbedaan suhu antara kulit dan inti dari baja yang di quenching ( kulit lebih cepat menjadi martensit ) menyebabkan terjadinya tegangan maupun deformasi, pada pemanasan bertahap ini ( martempering ) kemungkinan diatas dapat diperkecil karena perubahan dari austenit ke martensit berlangsung serentak.

Kekerasan yang dihasilkan pada proses martempering ini sedikit lebih rendah dari pada proses hardening dengan oli karena waktu tahan pada martempering berjalan lama sehingga strukturnya sedikit terbentuk struktur bainit. Pengerasan dalam bak panas ini hanya cocok untuk jenis baja yang proses perubahannya lambat.

S y a f r i z a l H a l . 5 1

S y a f r i z a l H a l . 5 2 BAB 5.

SIFAT MEKANIK

Sebagian besar material yang terangkai dalam kesatuan sistem statis dan dinamis mendapat beban mekanik. Beberapa sifat mekanik yang penting antara lain:

4.1. Kekuatan (strength)

Merupakan kemampuan suatu material untuk menerima beban tanpa menyebabkan material menjadi patah. Berdasarkan jenis dan bentuk beban yang bekerja, kekuatan dibagi dalam beberapa macam yaitu kekuatan tarik, kekuatan geser, kekuatan tekan, kekuatan torsi, dan kekuatan lengkung. Berikut akan diberikan contoh umum yang terkait pada kekuatan material

Gambar 4.1. Kekuatan tali crane untuk menahan gaya tarik pembebanan a. Kekuatan tarik adalah kekuatan suatu material untuk menerima beban tarik

tanpa mengalami kerusakkan , gambar 4.1. diatas menjelaskan kekuatan suatu tali crane yang sangup menahan gaya tarik akibat pembebanan yang beratnya tonan pada tali crane. Tali crane akan terdeformasi hanya pada batas elastisitas sebagai batas ijin material yang di sarankan pada pemberian beban.

S y a f r i z a l H a l . 5 3 Besar kekuatan tarik akibat pembebanan dapat dihitung dengan persamaan 4.1 sebagai berikut:

= =

(4.1 )

= ! " #$% &'(

A = luas penampang batang tarik m2

Untuk batang tarik yang mengalami deformasi elastis, plastis, bahkan sampai putus biasanya tergambar dalm suatu diagram tegangan regangan seperti yang diperlihatkan dalam gambar 4.2 sebagai berikut:

Gambar 4.2. Diagram tegangan regangan hasil uji tarik material ulet

Pada persamaan 1.1. rumusan yang digunakan hanya berlaku untuk batas elastis sebagai ketentuan dari hukum hook, pada gambar 1.2 ditunjukkan bada batas titik A.

S y a f r i z a l H a l . 5 4 Uji tarik adalah cara pengujian bahan yang paling mendasar. Pengujian ini sangat sederhana, tidak mahal dan sudah mengalami standarisasi di seluruh dunia, misalnya di Amerika dengan ASTM E8 dan Jepang dengan JIS 2241. Dengan menarik suatu bahan kita akan segera mengetahui bagaimana bahan tersebut bereaksi terhadap tenaga tarikan dan mengetahui sejauh mana material itu bertambah panjang. Alat eksperimen untuk uji tarik ini harus memiliki cengkeraman (grip) yang kuat dan kekakuan yang tinggi (highly stiff). Brand terkenal untuk alat uji tarik antara lain adalah antara lain adalah Shimadzu, Instron dan Dartec.

Gambar 4.3 Mesin uji tarik dan hasil pengujian

Bentuk bahan yang diuji, untuk logam biasanya dibuat spesimen dengan dimensi seperti pada gambar 4.4 sebagai berikut standar JISS Z2201:

S y a f r i z a l H a l . 5 5 Gambar 4.4. dimensi standar spesimen uji tarik JIS

b. Kekuatan geser akibat gaya aksial adalah kemampuan material untuk menerima beban geser tanpa mengalami kerusakkan (putus geser). Seperti yang diperlihatkan pada gambar 4.5.

( a) Single cover butt joint.

( b) Double cover butt joint.

Gambar 4.5. Paku killing penahan tegangan geser

menjelaskan paku killing berfungsi menahan tegangan gaser akibat gaya tarik dari plat utama. Paku killing akan mengalami putus geser seperti yang tampak pada gambar jika kekuatan geser yang diberikan melampaui kekuatan geser dari paku killing. Untuk kedua jenis sambungan pada gambar diatas nilai maksimum kekuatan geser paku killing dapat dihitung dengan persamaan 4.2 dan 4.3 sebagai berikut:

) =*, ", - - ,.,# / 0 12 # 1.3.

(4.2)

) =5* , ", - - ,.,# / 0 12 # 1.3. 2 (4.3)

) = ", - - ,.,# / %6 %$77$- &'/115(

S y a f r i z a l H a l . 5 6

9 = ! " #$% &'(

: = 76 . /,- 1/ - 2 " - &115(

c. Kekutan geser akibat beban puntir/torsi adalah kemampuan material untuk menerima beban puntir tanpa mengalami kerusakkan, seperti yang diperlihatkan pada gambar 4.6.

Gambar 4.6. Torsi dan tegangan geser

Besarnya beban puntir pada sebuah poros akan menimbulkan tegangan geser pada batang yang di puntir, dan kekuatan geser batang akibat beban puntir secara teoritis dapat dihitung dengan persamaan 4.4 dan defleksi ijin material dihitung dengan persamaan 4.5.

) =;.<

(4.4)

= =?.<;.>

(4.5) Keterangan:

) = ", - - ,.,# &@9 (

A = "B#.$ &'11(

# = C #$ − C #$ /B#B. &11(

7 = / -C - /B#B.

E = 160676. ,.,# &@9 (

= = 0,F7,%.$ .606" & °(H = $-,#.$ &11I( H =JKM5L

(4.6)

S y a f r i z a l H a l . 5 7 Uji puntir pada suatu spesimen dilakukan untuk menentukan keplastisan suatu material. Spesimen yang digunakan pada pengujian puntir adalah batang dengan penampang lingkar karena bentuk penampang ini paling sederhana sehingga mudah diukur. Spesimen tersebut hanya dikenai beban puntiran pada salah satu ujungnya karena dua pembebanan akan memberikan ketidak konstanan sudut puntir yang diperoleh dari pengukuran. Pengukuran yang dilakukan pada uji puntir adalah momen puntir dan sudut puntir. Pengukuran ini kemudian dikonversikan menjadi sebuah grafik Momen Puntir tehadap Sudut Puntir (dalam putaran). Namun, pada daerah plastis hubungan antara momen puntir dengan sudut puntir tidak linear lagi, sehingga diperlukan rumus yang berbeda untuk mencari tegangan geser

Gambar 4.7.a. Grafik Momen Puntir terhadap Sudut Puntirper Satuan

Panjang

Gambar 4.7.b. Grafik Momen Puntir terhadap Sudut Puntir

Untuk mencari tegangan geser pada daerah plastis, digunakan persamaan 4.7.

) =5JNO&PQ − 3QR(

(4.7)

Sedangkan untuk mencari regangan geser (γ), dihitung dengan persamaan 4.8.

γ = θ’. R (4.8)

dengan : R = jari-jari spesimen

θ’ = sudut putar per satuan panjang = θ/L

Sifat-sifat mekanik yang didapat selama pengujian puntir, yaitu:

S y a f r i z a l H a l . 5 8

Modulus Elastisitas Geser Kemampuan material untuk mempertahankan bentuknya di daerah elastis yang di sebabkan oleh tegangan geser. Perbandingan antara tegangan dan regangan geser pada daerah elastis.

E = ) S =A. 7

H=

S = #, - - ,.,#

Kekuatan Luluh Puntir (Torsional yield strength)

Batas tegangan sebelum mengalami deformasi plastis yang disebabkan oleh tegangan geser. Untuk menentukannya maka perbandingan panjang bagian penampang yang menyempit terhadap diameter luar harus sekitar 8-10 kali. Selain itu pada uji puntir dapat menggunakan metode offset dengan ketentuan 0.04 rad/m untuk grafik momen puntir terhadap sudut puntir

Modulus Pecah (Modulus of rupture)

Kekuatan geser puntir maksimum, karena tegangan geser terbesarterjadi di permukaan batang. Untuk benda silinder padat dimana

)T U = A. # H

Patahan yang terjadi pada spesimen dapat berupa patah getas atau ulet.Berikut ini adalah perbandingan antara kedua jenis patahan :

Gambar 4.8. jenis patahan akibat beban puntir

Prinsip uji puntir sebenarnya berasal dari prinsip kerja uji tarik,walaupun sebenarnya perbedaan yang mendasar dari kedua prinsip kerjapengujian tersebut adalah timbulnya

S y a f r i z a l H a l . 5 9 pengecilan setempat yangmenyebabkan uji tarik tidak baik digunakan dalam mengukur keplastisansuatu material. Berikut adalah kentungan dan kerugian dari pengujianpuntir.

Keuntungan uji puntir dibandingkan dengan uji tarik :

Hasil pengukuran yang diberikan mengenai plastisitas lebih mendasar

Langsung memberikan grafik tegangan geser terhadap regangan geser

Tidak terjadi kesulitan karena timbulnya necking (pada uji tarik) ataupun barreling (pada uji tekan)

Laju regangan yang diperoleh konstan dan besar Kerugian uji puntir dibandingkan dengan uji tarik :

Pengolahan data menjadi kurva tegangan regangan geser membutuhkan usaha yang tidak sedikit

Jika spesimen yang digunakan adalah batang padat, maka akan timbul gradien tegangan yang cukup curam sepanjang penampang lintang spesimen sehingga mempersulit pengukuran

Tabel 4.1 Inersia beberapa profil batang

S y a f r i z a l H a l . 6 0

S y a f r i z a l H a l . 6 1 d. Kekuatan lengkung adalah kemampuan material untuk mendapat beban

lengkung tanpa mengalami kerusakkan, seperti yang diperlihatkan pada gambar 4.9 sebagai berikut, batang akan kembali kebentuk semula jika beban momen dihilangkan, kekuatan lengkung material pada pembebanan seperti ini dapat dihitung dengan persamaan 4.1 ,sebagai berikut.

Gambar 4.9. pengujian bending

S y a f r i z a l H a l . 6 2 Gambar 4.10. Analisa hasil pengujian bending

V = W. X ZYY[ (4.9)

@ = 1B1,- 7,- %6- &@9 (

: = 76 . /,- 1/ - 2 " -

, = \ − \

\ = C #$ − C #$ -,"# 7 2 " - 2,- %B%

\ = C #$ − C #$ / 0 /6. " 2 " - 2,- %B%

! =

C # % /,#16% - 0 #$ .6126 -,"# 7, /B.$"$F %, # ℎ 7,- %6- 0 - -, "$F %, # ℎ ^,%6-

Pada bagian cekung tegangan maksimum terjadi pada permukaan sebesar ;

V = W.Y. ._

_ (4.10)

! = \ − \ , → \ = C #$ − C #$ /,#16% - ^,%6- 2 " - (4.11)

Pada bagian cembung tegangan maksimum terjadi pada permukaan sebelah luar sebesar ;

S y a f r i z a l H a l . 6 3

Va = W.Y. .

(4.12) ! = \a− \ , → \a= C #$ −

C #$ /,#16% - ^,126- 2 " -

Jari-jari netral batang yang mengalami pembengkokkan dihitung dengan persamaan empiris yang selanjutnya dapat dilihat pada tabel 3.2.

Tabel 4.2. Jari-jari netral batang bengkok berbagai penampang