Dwi Rahmalina, Bondan T. Sofyan, Bambang Suharno, Eddy S. Siradj, Pengaruh

Fraksi Volume Penguat Silikon Karbida terhadap Karakteristik Balistik Komposit

Matriks Aluminium, Majalah Pengkajian Industri, Vol. 6. No. 1, April 2012, pp.

51-56.

(Dwi Rahmalina, Bondan T. Sofyan, Bambang Suharno, Eddy S. Siradj)

PENGARUH FRAKSI VOLUM PENGUAT SILIKON KARBIDA

TERHADAP KARAKTERiSTIK BALISTIK

KOMPOSIT MATRIKS ALUMINIUM

Dwi Rahmalina1,2, Bondan T.Sofyan1, Bambang Suharno1, Eddy S.Siradj1

1

Departemen Teknik Metalurgi dan Material, Fakultas Teknik Universitas Indonesia, Kampus UI Depok

2

Jurusan Teknik Mesin,

Fakultas Teknologi Industri Universitas Jayabaya e-mail : drahmalina@yahoo.com

Abstrak

Komposit matriks aluminium berpenguat silikon karbida telah dikembangkan untuk meningkatkan ketahanan balistik dan mobilitas material armor. Salah satu faktor yang menentukan adalah fraksi volumepenguat dan proses manufaktur komposit matriks aluminium.Penelitian ini mempelajari pengaruh fraksi volumesilikon karbida berbentuk partikulat dengan variasi 5, 10 dan 20 % terhadap karakteristik balistik komposit matriks aluminium.Paduan aluminium sebagai matriks yang digunakan adalah paduan Al-7Si dengan penambahan 6 wt. % Mgdan5 wt. % Zn. Proses squeeze casting dilakukan dengan pemberian tekanan 1 MPa didalam cetakan logam. Pengujian balistik dilakukanberdasarkan standar ASTM F1233 dengan menggunakan peluru kaliber 0,38 sp, 9 mm dan 5,56 mm. Karakterisasi dilakukan dengan pengamatan struktur mikro pada sampel menggunakan mikroskop optik dan elektron (SEM) serta pengujian kekerasan.Hasil riset menunjukkan bahwa peningkatan fraksi e SiC akan meningkatkan kekerasan. Pelat material komposit aluminium mempunyai ketahanan balistik yang baik untuk peluru kaliber 0,38 sp dan komposit dengan fraksi volume 5 dan 10 % SiC mampu untuk menahan peluru kaliber 9 mm.

Kata kunci : Komposit matriks aluminium, silikon karbida, balistik

Abstract

SiC – reinforced aluminium composite - has been developed to improve the ballistic performance and mobility of the armour material. To obtain this resistance, aluminium alloys can be strengthened by reinforcing with silicon carbide. This research studied the ballistic properties of aluminium composites with varied particulate SiC content of 5, 10 and 20 %. The matrix used in this study was an Al-7Si master alloy with 6 wt. % Mg and 5 wt. % Zn. The samples were produced through the squeeze casting process with a pressure of 1 MPa in a metal mold. Ballistic testing was performed in accordance with ASTM F1233 by using 0.38 sp, 9 mm and 5.56 mm calibre projectile. Microstructural observation was conducted in the as-cast and ballistic samples, performed with optical microscope and scanning electron microscope (SEM). This research showed that the increase in SiC resulted in the improvement of hardness. The composites have good ballistic performance for a 0.38 sp calibre projectile and the composites with 5 and 10 % SiC were able to withstand a 9 mm calibre projectile.

Keywords: Aluminium composite, silicon carbide, ballistic performance

Diterima (received): 19 Maret 2012, Direvisi (reviewed): 30 Maret 2012, Disetujui (accepted): 19 April 2012

PENDAHULUAN

Material untuk aplikasi peralatan militer (armor) didesain untuk dapat menahan penetrasi dari peluru-peluru dan jenis proyektil balistik lain, dimana struktur metalurgi dari kebutuhan ini dirancang untuk dapat memecahkan atau memerangkap proyektil yang ditembakkan dengan kecepatan tinggi.Kondisi ini dapat dipenuhi oleh sifat ketangguhan yang baik terhadap beban impak balistik serta kekerasan yang sangat tinggi. Faktor lain yang harus dijadikan pertimbangan dalam pemilihan material armor adalah mobilitas terkait dengan ukuran dan berat dari peralatan tersebut.

Baja telah lama digunakan untuk aplikasi armor karena kemudahan proses dan biaya produksi yang lebih murah serta mempunyai variasi sifat mekanis yang beragam. Tetapi, baja mempunyai berat jenis yang besar sehingga tidak sesuai untuk aplikasi armor dengan kebutuhan berat jenis ringan. Kondisi ini mendorong dilakukannya penelitian untuk memperoleh material armor dengan berat jenis yang lebih ringan dan kemampuan proteksi terhadap impak balistik yang baik1).Dengan sifat balistik yang superior dan

sifat kekakuan yang baik, material logam telah dikembangkan sebagai material armor, mulai dari baja armor, paduan aluminium armor dan paduan titanium armor1,2).

Saat ini, paduan aluminium berkekuatan tinggi merupakan paduan logam armor yang sangat menjanjikan, tidak hanya ketahanan terhadap impak balistik tetapi juga terkait dengan berat jenisnya yang rendah. Walaupun demikian, informasi eksperimental dan komputasional masih sangat terbatas dan memerlukan pembahasan lebih lanjut.Pengembangan aluminium untuk aplikasi balistik telah banyak dilakukan, misalnya 5083-H116 yang dibuat dengan teknik cryomilling3,4),dan beberapa paten laminat aluminium 5-7). Disamping itu, aluminium merupakan logam yang telah diproduksi secara mandiri di Indonesia, sehingga dapat dikembangkan lebih lanjut sebagai material armor untuk kebutuhan dalam negeri.

Fokus penelitian ini adalah pengembangan komposit matriks aluminium untuk aplikasi material armor. Riset ini merupakan kelanjutan dari riset sebelumnya yang telah berhasil membuat paduan aluminium cor dan laminat aluminium yang diperkuat kawat tali baja yang mampu menahan penetrasi peluru Tipe II berkaliber 9 mm8). Paduan aluminium dipilih karena merupakan salah satu material armor yang telah digunakan dengan sifat balistik yang

baik dan berat jenisnya yang ringan. Disamping itu, aluminium merupakan logam yang telah diproduksi secara mandiri di Indonesia, sehingga pengembangannya akan memberdayakan industri dalam negeri. Untuk memperkuat aluminium, dilakukan pemaduan dengan Mg dan Zn 9),dan untuk meningkatkan karakteristik balistik, dilakukan penambahan silikon karbida sebagai penguat dengan fraksi volume sebanyak 5, 10 dan 20 %. SiC telah banyak dikembangkan sebagai penguat pada komposit matriks aluminium karena dapat meghasilkan peningkatan sifat mekanis dari komposit 10,11). Pembuatan komposit dilakukan melalui proses squeeze casting untuk mengoptimalkan distribusi silikon karbida selama pembekuan dan mengurangi terjadinya cacat akibat penuangan.

Proses squeeze casting merupakan teknik pengecoran khusus yang menggabungkan keunggulan dari Pressure

Die Casting dan teknologi forging.

Keunggulan yang dihasilkan adalah mengeliminasi jumlah gas yang terperangkap dalam hasil cor dan mengurangi jumlah penyusutan akibat solidifikasi. Vijarayam, et.al.10)telah melakukan penelitian mengenai fabrikasi komposit matriks logam yang diperkuat dengan fiber menggunakan

squeeze casting, dengan hasil coran

yangmempunyai porositas dan

shrinkageminimal, memperoleh yield casting

100 %, permukaan dan akurasi dimensi yang baik. Penelitian lain juga menunjukkan hasil coran dengan kualitas yang baik dengan porositas hanya 0.5 % pada pembuatan komposit matriks logam magnesium dengan penguat serat karbon melalui proses squeeze

casting 11).

Berdasarkan hal tersebut diatas, maka penelitian ini mempelajari pengaruh fraksi volume sebagai bagian dari pengembangan komposit matriks aluminium yang diperkuat dengan silikon karbidauntuk aplikasi material armor melalui proses squeeze casting.Tujuan pada penelitian ini adalah untuk mengetahui pengaruh dari variasi fraksi volume silikon karbida terhadap karakteristik balistik komposit matriks Al7Si dengan penambahan Mg dan Zn.

BAHAN DAN METODE

Matriks aluminium terbuat dari master

alloy Al-7Si, dimana peningkatan kekerasan

dilakukan dengan penambahan unsur Mgsebanyak 6 wt. %danunsur Zn sebanyak 5 wt. %. Proses peleburan dilakukan dalam dapur lebur pada temperatur 760-8000C.Silikon karbida berbentuk partikulat

Aluminium (Dwi Rahmalina, Bondan T. Sofyan, Bambang Suharno, Eddy S. Siradj)

200µm

dengan ukuran 180 mesh ditambahkan sebagai penguat komposit dengan variasi sebesar 5, 10 dan 20 % dengan pengadukan dengan kecepatan sebesar 5000 rpm. Pembuatan komposit dilakukan dengan proses squeeze casting dengan pemberian tekanan 1 MPa didalam cetakan logam, dengan tujuan dapat mengoptimalkan proses solidifikasi yang terjadi sehingga cacat pada daerah antarmuka dapat diminimalkan. Cetakan dengan ukuran 170x150x10 mm sebelumnya telah dipanaskan terlebih dahulu sampai temperatur 300 0C. Pengujian balistik dilakukan berdasarkan standar ASTM F1233, dengan tiga tipe pengujian, yaitu tipe I dengan peluru kaliber 0,38 sp, tipe II dengan peluru kaliber 9 mm dan tipe IIIA dengan peluru kaliber 5,56 mm. Selanjutnya komposit

dilakukan karakterisasi yang meliputi:pengujian kekerasandan observasi struktur mikro menggunakan mikroskop optik dan mikroskop elektron (SEM).

HASIL DAN PEMBAHASAN

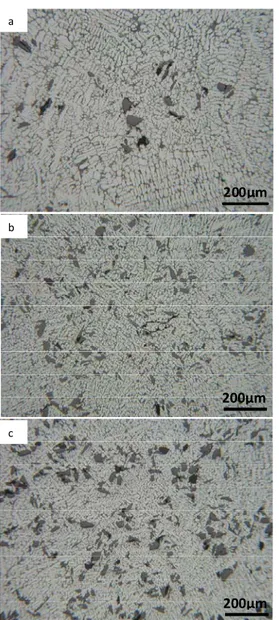

Gambar 1 menampilkan distribusi partikel SiC dengan fraksi volume 5 %, 10 % dan 20 %.Dari gambar terlihat bahwa distribusi partikel pada komposit mulai fraksi volume 5, 10 dan 20 % cukup merata dengan komposisi yang proporsional.

Pengamatan SEM menunjukkan wettability yang baik antara partikel silikon karbida dan matriks, yang diindikasikan dengan tidak terdapatnya void didaerah antarmuka, seperti terlihat pada Gambar 2. Kondisi ini disebabkan karena kandungan Mg dan Si tinggi dapat menghasilkan sudut kontak relatif lebih kecil dibanding dengan paduan Al dengan kadar Mg dan Si rendah12). Unsur Si yang tinggi dapat meningkatkan fluiditas paduan sedangkan elemen pemadu Mg dapat mempengaruhi sudut kontak karena mampu meningkatkan driving forced pembasahan. Adanya kadar Mg yang tinggi dapat menurunkan sudut kontak karena magnesium merupakan logam yang sangat reaktif dan memiliki tegangan superfisial dan sudut kontak paling rendah di bandingkan Al dan SiC sehingga keberadaanya sangat penting pada saat proses infiltrasi Al dan SiC karena dapat mencegah terbentuknya interphase Al4C3 yang keras dan getas13).

Silikon karbida sebagai elemen peningkatan kekuatan dan kekerasan pada komposit, sangat dipengaruhi oleh fasa penyusun, komposisi serta geometri dari fasa penguat.Geometri fasa penguat disini adalah bentuk dan ukuran partikel, distribusi, dan orientasinya. Semakin banyak penguat yang

200µm

200µm

Gambar 1.

Distribusi partikel SiC dalam matriks Al-7Si-6Mg-5Zn dengan variasi fraksi volume :

(a) 5 %; (b) 10 %; (c) 20 %.

3µm

Gambar 2.

Pengamatan SEM pada komposit dengan matriks Al-7Si-6Mg-5Zn berpenguat 5 % SiC.

diberikan maka kekuatan dan kekerasan komposit akan semakin besar sesuai dengan hukum pencampuran (rule of mixture) 14).

a

b

Gambar 3.

Pengaruh fraksi volume silikon karbida terhadap kekerasan komposit matriks

Al-7Si-6Mg-5Zn.

Penambahan silikon karbida sampai 20 % diharapkan dapat meningkatkan ketahanan balistik dari komposit.Sifat ini sangat dipengaruhi oleh kekerasan komposit, dimana kondisi ini dibuktikan pada Gambar 3. Peningkatan unsur penguat silikon karbida dari 5 % sampai 20 % fraksi volume meningkatkan kekerasan komposit matriks Al-7Si-6Mg-5Zn sebanyak 3.8 %.

Penambahan penguat silikon karbida membutuhkan waktu pengadukan yang lebih lama agar distribusi partikel merata ke seluruh matriks.Gambar 4 menunjukkan hasil pengamatan SEMpada komposit matriks Al-7Si-6Mg-5Zn berpenguat 10 % silikon karbida.Terlihat pada gambar, daerah antarmuka terdapat void karena waktu pengadukan yang lebih lama sehingga memungkinkan untuk larutnya udara akibat turbulensi dari larutan cair. Selain disebabkan akibat pengadukan, larutnya udara yang lebih banyak juga disebabkan oleh temperatur peleburan yang lebih tinggi.Pemberian temperatur yang lebih tinggi ini dimaksudkan untuk mengatasi dropnya temperatur pada saat pengadukan sehingga partikel silikon karbida dapat tercampur secara optimal.

10µm V

Gambar 4.

Pengamatan SEM pada komposit dengan matriks Al-7Si-6Mg-5Zn berpenguat 10 % SiC. V menunjukkan keberadaan void.

Performans balistik komposit dikarakterisasikan dengan pendekatan besarnya daerah dari material target yang dibutuhkan untuk menahan tembakan dari tipe proyektil tertentu dengan kecepatan tembak yang spesifik. Pada pelat komposit dilakukan pengujian balistik secara bertahap dengan 3 (tiga) tipe peluru, yaitu tipe I : kaliber 0.38 sp, tipe II : kaliber 9 mm dan tipe IIIA : kaliber 5.56 mm. Kemudian pada hasil penembakan dilakukan pengamatan mikro dan makro untuk mengetahui besarnya daerah yang mengalami perforasi melalui pengukuran diameter jejak hasil penembakan.

Gambar 5.

Diameter jejak peluru pada pelat komposit matriks Al-7Si-6Mg-5Zn dengan variasi fraksi

volume penguat SiC : 5, 10 dan 20 % untuk berbagai tipe pengujian balistik.

Pada hasil gambaran makro hasil uji balistik kemudian dilakukan pengukuran diameter jejak, dengan hasil seperti terlihat pada Gambar 5.Terlihat jelas bahwa dengan meningkatnya fraksi volumeSiC, diameter jejak peluru hasil uji tipe I mengalami penurunan, demikian pula dengan hasil uji balistik tipe II. Hal ini menunjukkan bahwa dengan meningkatnya fraksi volumeSiC dari 5 sampai 20 %, ketahanan balistik semakin baik disebabkan adanya peningkatan kekerasan. Sedangkan hasil uji balistik tipe IIIA pada komposit matriks Al7Si6Mg dengan variasi fraksi volume10 dan 20 % menunjukkan bahwa terjadi peningkatan diameter peluru yang menembus pelat.

Gambar 6.menunjukkan hasil uji balistik pada komposit matriks Al-7Si-6Mg-5Zn dengan variasi fraksi volume SiC. Pada komposit dengan fraksi volume tertinggi yaitu 20 % silikon karbida, hasil uji balistik tipe II memperlihatkan ketahanan balistik yang tidak sebaik komposit dengan fraksi volume yang lebih rendah yang dapat menahan jenis peluru tipe II walaupun terjadi retak pada penampang belakang. Peningkatan fraksi 49.75 50.38 51.62 48.50 49.50 50.50 51.50 52.50 5 10 20 Kekerasan (HRB) % Fraksi Volum 5.80 5.60 5.60 15.85 15.36 13.60 12.59 10.14 13.59 ‐ 2.00 4.00 6.00 8.00 10.00 12.00 14.00 16.00 18.00 0 10 20 30 Diameter Jejak Peluru (mm) % SiC

Aluminium (Dwi Rahmalina, Bondan T. Sofyan, Bambang Suharno, Eddy S. Siradj) Al7Si6 M g5Z n 5 % Si C Al7Si6 M g5Z n 10 % Si C Al7Si6M g5Z n 20 % SiC a e f d b c g h i

volume silikon karbida akan meningkatkan kekerasan komposit, dilain pihak akan menurunkan ketangguhan. Hal ini disebabkan terjadinya peningkatan kegeratasan dan terbentuknya void di sekeliling partikel SiC akibat proses pengadukan yang lebih lama.

Tipe I Tipe II Tipe III

Gambar 6.

Gambaran daerah terperforasi pada pelat komposit matriks Al-7Si-6Mg-5Zn dengan variasi fraksi volume silikon karbida :5 %, 10

% dan 20 %, untuk berbagai tipe pengujian balistik : (a,d,g) Tipe I; (b,e,h) Tipe II; (c,f,i)

Tipe IIIA.

Penjalaran retak sepanjang penampang tebal pada komposit matriks Al7Si6Mg5Zn berpenguat 10 % fraksi volume silikon hasil uji balistik tipe II dapat dilihat pada Gambar 7, dimana terlihat bahwa penjalaran retak terjadi di sekitar partikel penguat silikon karbida. Hal ini disebabkan ikatan kimiawi yang terbentuk pada daerah antar muka masih belum dapat meredam beban balistik sehingga retak menjalar pada daerah ini.Kondisi ini dapat diatasi dengan meningkatkan ketangguhan dari matriks.

SIMPULAN

1. Peningkatan fraksi volume silikon karbida dari 5 %, 10 % dan 20 % meningkatkan kekerasan komposit.

2. Penambahan silikon karbida berbentuk partikulat dalam matriks dapat dilakukan secara optimal sampai dengan fraksi volume 20 % dengan distribusi yang merata, walaupun dengan meningkatkan fraksi volume silikon karbida dapat meningkatkan void di sekitar patikel.

3. Pelat komposit matriks aluminium berpenguat silikon karbida mempunyai ketahanan balistik yang baik untuk tipe I (peluru kaliber .38 sp).

Peluru

Retak

Gambar 7.

Penjalaran retak sepanjang penampang tebal hasil uji balistik tipe II pada komposit matriks Al7Si6Mg5Zn berpenguat 10 % fraksi volume

silikon karbida.

4. Pelat komposit matriks aluminium berpenguat silikon karbida dengan fraksi volume penguat SiC5 % dan 10 % mempunyai mempunyai ketahanan balistik yang baik untuk tipe II, walaupun terjadi retak pada penampang belakang.

UCAPAN TERIMA KASIH

Penelitian ini dibiayai melalui skema Hibah PHKI UI 2011. Terima kasih kepada Sdr. Ahmad Ashari, S.T. yang telah membuat desain cetakan dan alat pneumatik untuk proses squeeze casting.

DAFTAR PUSTAKA

1. Srivatsha, B., N. Ramakrishnan, On The

Ballistic Performance of The Metallic Materials, Bulletin of Material Science,

Vol 20 No. 1, 1997, p111.

2. Srivathsa B., N.Ramakrishnan, Ballistic

Performance Maps for Thick Metallic Armour, Journal of Materials Processing

Technology, 96, 1999, p81.

3. Newbery, A.P., S.R. Nutt, E.J. Lavernia, Multi-scale Al 5083 for military vehicles with improved performance, J. Mat, April 2006, p56..

4. Lin, T., Q. Yang, C. Tan, B. Liu and A. McDonald, Processing and ballistic performance of lightweight armors based

on ultra-fine-grain aluminium composites, J. Mater. Sci. 43, 2008, p7344.

5. Cohen, M., 6 Dec 2001, Laminated

Armor, US Patent No. 6497966.

6. di Russo, E., M. Burrati, S. Veronelli, 8 Dec 1981, Aluminium Alloys Composite

Plates, US Patent No. 4426429.

7. Lasker, G., 29 Oct 1974, Armor, US Patent No. 44264294111097.

8. D. Rahmalina, B.T. Sofyan, B. Suharno, E.S. Siradj, Development of Steel Wire

Rope-Reinforced Aluminium Composite for Armour Material Using the Squeeze Casting Process, Advanced Materials

Research, Vol. 277, 2011, p27.

9. Dons, Annel Lisse et.al.,On the Effect of

Additions of Cu and Mg on the Ductillity of AlSi Foundry Alloy Cast with A Cooling Rate of Approximately 3 K/s, Materials

Science and Engineering A 413-414, 2005, p561.

10. Bhat, B.V.R, Y.R. Mahajan, and Y.V.R.K. Prasad, Effect of Volume Fraction of SiCp

Reinforcement on the Processing Maps for 2124 Al Matrix Composites,

Metallurgical and Materials Transaction A, Volume 31A, 2000, p629.

11. Thimmarayan, Raja dan G. Thanigaiyarasu, Effect of Particle Size,

Forging anda Ageing on the Mechanical Fatique Characteristics of Al6082/SiCp Metal Matrx Composites, International

Journal of Advanced Manufacture Technology, 48, 2010, p625.

12. __, ASM Handbook Volume 15 : Casting, ASM International, The Materials Information Company, 1992.

13. Vijarayam, T.R., et.al.,Fabrication of Fiber

Reinforced Metal Matrix Composite by Squeeze Casting Technology, Journal of

Materials Processing Technology 178, 2006, p34.

14. __, ASM HandbookVolume 21: Composites. ASM International, The

Materials Information Company, 1992. 15. Dieringa, Hajo, Norbert Hort and Karl

Ulrich Kainer, Magnesium Based MMCs

Reinforced with C-Fibers, The Azo

Journal of Materials Online, September 2005.

16. Mirbagheri, S.M.H. dan S. Sookhtehsaraee, Production of A356–

SiCP Composite by an Innovative Casting, Journal of Materials Science, 43,

2008, p6944.

RIWAYAT PENULIS

Dwi Rahmalina, lahir di Jakarta pada

01-09-1969. Menamatkan pendidikan di S1 dan S2

Universitas Indonesia dalam bidang Teknik Metalurgi dan Material. Saat ini penulis merupakan mahasiswa program doktor di Departemen Teknik Metalurgi dan Material, Fakultas Teknik Universitas Indonesia.Penulis bekerja menjadi staf pengajar pada Fakultas Teknologi Industri, Universitas Jayabaya.

Bondan T. Sofyan, lahir di Riau pada

21-04-1969. Menamatkan pendidikan S3 di Monash University dalam bidang Materials Engineering. Saat ini penulis bekerja sebagai staf pengajar di Departemen Teknik Metalurgi dan Material, Fakultas Teknik Universitas Indonesia dengan jabatan Guru Besar. Penulis juga menjadi anggota organisasi profesional Masyarakat Material Indonesia, Masyarakat Nanoteknologi Indonesia, Materials Research Society (MRS), Institute of Materials of Australia (IMEA) dan anggota Professional Engineer, Engineers Australia.

Bambang Suharno, lahir di Jakarta pada

22-04-1963.Menamatkan pendidikan S3 di Technical University of Aachen, Germanydalam bidang Metallurgical Engineering. Saat ini penulis bekerja sebagai staf pengajar di Departemen Teknik Metalurgi dan Material, Fakultas Teknik Universitas Indonesia dengan jabatan Guru Besar. Penulis juga menjadi anggota organisasi profesional Masyarakat Material Indonesia, Masyarakat Nanoteknologi Indonesia serta anggota dan Kepala Bidang Teknologi Produksi Non Ferrous Himpunan Ahli Pengecoran Logam Indonesia (HAPLI).

Eddy S. Siradj, lahir di Tarempa pada

08-03-1956. Menamatkan pendidikan S3 di University of Sheffield Inggris dalam bidang Thermo-Mechanical Control Process. Saat ini penulis bekerja sebagai staf pengajar di Departemen Teknik Metalurgi dan Material, Fakultas Teknik Universitas Indonesia dengan jabatan Guru Besar. Penulis juga menjadi anggota organisasi professional South East Asia Iron and Steel Institute (SEASI).