PENERAPAN

LEAN MANUFACTURING

GUNA MEMINIMASI

WASTE

PADA LANTAI PRODUKSI

DI PT. KHARISMA ESA ARDI SURABAYA

SKRIPSI

Oleh :

DEVIS ZENDY

NPM : 0732010126

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

PENERAPAN LEAN MANUFACTURING

GUNA MEMINIMASI WASTE PADA LANTAI PRODUKSI DI PT. KHARISMA ESA ARDI SURABAYA

ABSTRAKSI

Perkembangan yang terjadi pada industri memacu perusahaan manufaktur terus menerus meningkatkan hasil produksinya. Baik dalam hal kualitas, kuantitas, harga, maupun dalam hal pengiriman. Banyak faktor yang mempengaruhi hasil penjualan produk suatu perusahaan. Salah satunya adalah terdapatnya waste atau pemborosan pada saat proses produksi.

PT. Kharisma Esa Ardi adalah perusahaan yang bergerak dalam bidang produksi furniture. Salah satunya produknya adalah kursi. Namun dalam proses pembuatan produk kursi tersebut masih terjadi beberapa jenis pemborosan (waste). Selama ini PT. Kharisma Esa Ardi belum pernah menangani masalah ini secara serius, sehingga pada hasil identifikasi ditemukan beberapa jenis waste yang diantaranya waiting, defect, dan

unnecessary inventory. Lean Manufacturing merupakan pendekatan untuk mengefisienkan system dengan mereduksi pemborosan. Oleh sebab itu pendekatan Lean Manufacturing sangat menunjang untuk membantu menyelesaikan permasalahan yang ada di PT. Kharisma Esa Ardi.

Tujuan dilakukannya penelitian di PT. Kharisma Esa Ardi adalah untuk mengidentifikasi dan menganalisa penyebab waste yang terjadi pada proses produksi, serta memberikan usulan perbaikan dengan FMEA untuk mengurangi pemborosan

(waste) yang ada pada lantai produksi.

Berdasarkan hasil penelitian diketahui bahwa tiga waste yang sering terjadi di lantai produksi adalah waiting dengan skor rata – rata (2,1), defect (1,5) dan unnecessary inventory (1,5). Dari FMEA diketahui nilai RPN tiap-tiap waste yang diprioritaskan untuk dilakukan perbaikan adalah waiting sebesar 378, defect sebesar 100, dan unnecessary inventory sebesar 80. Sehingga untuk mengurangi waste tersebut disarankan agar memeratakan jumlah pekerja terutama pada stasiun kerja proses pengecatan yang sering mengalami waste waiting, memilih pekerja yang memiliki skill bagus sesuai bidang pekerjaannya, dan lebih teliti dalam mengontrol bahan baku. Dan jika hal itu dilakukan oleh perusahaan, diperkirakan waktu proses produksi yang dibutuhkan akan berkurang 32,68 % (2255 detik) dari waktu produksi sebelumnya. Waktu awal proses produksi sebelum rekomendasi perbaikan sebanyak 6900 detik dan waktu setelah rekomendasi perbaikan berubah menjadi 4645 detik.

APPLICATION OF LEAN MANUFACTURING TO MINIMIZE WASTE ON PRODUCTION FLOOR

AT PT KHARISMA ESA ARDI SURABAYA ABSTRACT

The industry developments have triggered manufacturing companies to continuously improve their products in every way, such as quality, quantity, price, and even the terms of delivery. There are many elements that can affect the product sales of a company. One of which is the waste that occurs in the production process.

PT Kharisma Esa Ardi is a company that engaged in the furniture production. It produce many kinds of furnitures, such as chair and etc. Unfortunately, it still have problems of waste during the production process. Time after time, PT Kharisma Esa Ardi has never been handling this issue seriously, that’s why in the result of identification found some types of waste, such as waiting, defect, and unnecessary inventory. Lean manufacturing is an approach to reach the efficiency of the system by reducing waste. Therefore, the lean manufacturing approach strongly supports the problem solving in PT Kharisma Esa Ardi.

The purpose of doing research at PT Kharisma Esa Ardi is to identify and analyze the causes of waste that occurs in the production process, and also to suggest some improvements to FMEA in order to reduce waste in the production floor.

From the research result, it is known that there are three kinds of waste which often occur on the production floor, such as waiting with the average score (2,1), defect (1,5), and unnecessary inventory (1,5). From the FMEA, we found out that the RPN’s value of each waste which prioritized to be repaired is waiting by 378, defect of 100, and unnecessary inventory by 80. In order to reduce the waste, it is suggested to divide the number of workers in the same portions, especially in the painting process work station which often have waiting waste, select workers who have good skills in their own sector, and be more carefully when controlling the raw material. And if it is done by the company, it’s estimated that the time needed in the production process will be reduced until 32, 68 % (2255 second) from the previous production time. In other words, the time of the first process of production before the recommendations for improvement is 6900 second and changed into 4645 second after it.

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Di era globalisasi ini, perkembangan yang terjadi pada industri sangat

pesat sekali. Hal ini memacu perusahaan manufaktur terus menerus meningkatkan

hasil produksinya. Baik dalam hal kualitas, kuantitas, harga, maupun dalam hal

pengiriman. Hal tersebut agar konsumen tetap setia terhadap produk yang dibuat

oleh perusahaan tersebut. Hal ini menuntut perusahaan harus mampu memberikan

jaminan kepada konsumen untuk meyakinkan bahwa produk yang dihasilkannya

adalah produk yang benar-benar berkualitas dengan harga yang bersaing dengan

produk lain yang sejenis.

Banyak faktor yang mempengaruhi hasil penjualan produk suatu

perusahaan. Salah satunya adalah terdapatnya waste atau pemborosan pada saat

proses produksi. Lean Manufacturing adalah metode yang cocok digunakan oleh

perusahaan untuk mengidentifikasi tingkat pemborosan atau waste sehingga

mampu menekan atau bahkan bisa mengurangi kegiatan atau aktivitas yang tidak

bernilai tambah (non value added activity).

PT. Kharisma Esa Ardi adalah sebuah perusahaan yang bergerak dalam

bidang produksi furniture, seperti kursi, meja, lemari dan lain-lain. Untuk

memenuhi permintaan dan kepuasan konsumen, perusahaan ini selalu berusaha

meningkatkan produksinya dengan tepat waktu. Namun dalam pembuatan produk

tersebut terjadi beberapa jenis pemborosan. Pemborosan jenis defect seperti

mengerjakan produksi sehingga mengakibatkan banyaknya waktu yang terbuang,

jenis unnecessary inventory seperti adanya penumpukan material yang membuat

material tersebut mengalami kerusakan. Dan pemborosan – pemborosan tersebut

membuat kerugian pada perusahaan.

Berdasarkan permasalahan yang dihadapi oleh PT. Kharisma Esa Ardi

maka perusahaan membutuhkan penyelesaian untuk mengurangi pemborosan

yang terjadi di lantai produksi dengan melihat tujuh pemborosan (waste) yaitu

kelebihan produksi (overproduction), proses yang tidak perlu (inappropriate

process), menunggu (waiting), persediaan yang tidak perlu (unnecessary

inventory), transportasi (transportation), gerakan yang tidak perlu (unnecesary

motion) dan kecacatan (defect ). Dalam hal ini Metode Lean Manufacturing dapat

membantu perusahaan mengatasi permasalahan yang ada pada perusahaan.

1.2 Perumusan Masalah

Berdasarkan latar belakang dan penjelasan diatas, rumusan

permasalahannya adalah sebagai berikut :

“Bagaimana cara mengidentifikasi dan menganalisa penyebab waste serta usulan perbaikan untuk mengurangi pemborosan di lantai produksi PT.

1.3 Batasan Masalah

Batasan yang digunakan dalam penelitian ini adalah sebagai berikut :

1. Penelitian ini ditujukan pada waste di proses produksi kursi.

2. Waste yang diteliti adalah seven waste yaitu produksi yang berlebihan,

menunggu, transportasi, proses yang tidak tepat, persediaan yang tidak

perlu, gerakan yang tidak perlu, serta kecacatan

3. Usulan perbaikan diprioritaskan pada tiga waste yang memiliki bobot

terbesar.

1.4 Asumsi

Asumsi-asumsi yang digunakan dalam penelitian ini diantaranya adalah

sebagai berikut :

1. Proses produksi berjalan normal ketika penelitian dilakukan.

2. Situasi lingkungan internal bersifat tetap.

3. Kondisi perusahaan berjalan normal dan stabil

4. Tidak ada penambahan atau pengurangan karyawan pada lantai produksi

selama dilakukan penelitian.

1.5 Tujuan

Tujuan yang ingin dicapai dalam penelitian tugas akhir ini adalah sebagai

berikut :

1. Mengidentifikasi waste yang ada pada proses produksi.

2. Menganalisa penyebab waste yang terjadi selama proses produksi.

3. Memberikan usulan perbaikan dengan FMEA untuk mengurangi

pemborosan (waste) yang ada pada lantai produksi.

1.6 Manfaat Penelitian

Adapun manfaat yang dapat diperoleh dari hasil penelitian tugas akhir ini

antara lain meliputi :

1. Untuk mengurangi terjadinya kecacatan produk (defect).

2. Mengurangi jumlah waktu tunggu (waiting) yang terbuang yang

dikarenakan terlalu lamanya pekerja dalam mengerjakan produksi.

3. Agar dapat mengurangi penumpukan material bahan baku yang terdapat di

1.7 Sistematika Penulisan

Sistematika penulisan laporan penelitian tugas akhir ini adalah sebagai

berikut :

BAB I PENDAHULUAN

Bab ini berisi tentang latar belakang masalah, perumusan masalah,

batasan masalah, asumsi, tujuan penelitian, manfaat penelitian dan

sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab ini berisi teori-teori dasar yang berkaitan dengan Lean Phylosophy,

VALSAT( Value Stream Analysis Tools) yang dijadikan acuan dalam

melakukan langkah-langkah penelitian sehingga permasalahan yang

ada dapat dipecahkan.

BAB III METODE PENELITIAN

Bab ini dibahas tentang lokasi dan waktu penelitian, identifikasi

operasional variabel, metode pengumpulan data, pengolahan data dan

langkah – langkah pemecahan masalah

BAB IV ANALISA DAN PEMBAHASAN

Bab ini berisikan uraian tentang langkah-langkah pengumpulan data,

pengolahan data, dan penganalisa data yang telah dikumpulkan dan

hasilnya diharapkan menjadikan sebagai bahan pertimbangan akan

kemungkinan penerapan metode tersebut.

BAB V KESIMPULAN DAN SARAN

Bab ini berisi tentang kesimpulan atas analisa dari hasil pengolahan

penelitian. Selain itu juga berisi saran penelitian sehingga diharapkan

dapat dilanjutkan untuk penelitian yang akan datang

DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA

2.1 Konsep Dasar Lean

Pada dasarnya konsep lean adalah konsep perampingan atau efisiensi.

Konsep ini dapat diterapkan pada perusahaan manufaktur maupun jasa, karena

pada dasarnya konsep efisiensi akan selalu menjadi suatu target yang ingin

dicapai oleh perusahaan. Lean pada awalnya merupakan terminologi yang

digunakan untuk mendeskripsikan pendekatan yang dilakukan di industri otomotif

Jepang, yaitu Toyota, untuk membedakannya dengan pendekatan produksi massal

yang ada di barat. Variasi dan ketergantungan merupakan hal yang kadang

terabaikan dalam upaya penerapan lean production. Konsep lean yang

dikenalkan oleh Womack et all adalah sebuah usaha pembentukan suatu sistem

yang menggunakan input sesedikit mungkin untuk menciptakan output yang

sama, sesuai dengan konsep yang diusung oleh Traditional Mass Production

System tetapi memberikan pilihan yang paling banyak kepada pelanggan (Hines et

all, 2005).

Menurut Vincent Gaspersz (2007) Lean adalah suatu upaya terus-menerus

untuk menghilangkan pemborosan (waste) dan meningkatkan nilai tambah (value

added) produk barang/jasa agar memberikan nilai kepada pelanggan (customer

value).

APICS Dictionary (2005) mendefinisikan lean sebagai suatu filosofi bisnis

yang berlandaskan pada minimalisasi penggunaan sumber daya (termasuk waktu)

eliminasi aktifitas tidak bernilai tambah (non value adding activities) dalam

desain, produksi (untuk bidang manufaktur) atau operasi (untuk bidang jasa),

supply chain management, yang berkaitan langsung kepada pelanggan.

Terdapat lima prinsip dasar konsep Lean yaitu :

1. Mengidentifikasi nilai produk (barang/jasa) berdasarkan perpektif

pelanggan, dimana pelanggan menginginkan produk (barang/jasa)

berkualitas superior dengan harga yang kompetitif pada penyerahan yang

tepat waktu.( ingat prinsip Q = Quality, C = Cost dan D = Delivery ).

2. Mengidentifikasi value stream process mapping (pemetaan proses pada

value stream) untuk setiap produk (barang/jasa). Catatan : Kebanyakan

manajemen perusahaan industri di Indonesia hanya melakukan pemetaan

proses bisnis atau proses kerja, bukan melakukan pemetaan pada proses

produk. Hal ini berbeda dengan pendekatan Lean.

3. Menghilangkan pemborosan yang tidak bernilai tambah dari semua

aktivitas sepanjang proses value stream.

4. Mengorganisasikan agar material, informasi dan produk itu mengalir

secara lancar dan efisien sepanjang proses value stream menggunakan

sistem tarik (pull system).

Mencari terus-menerus berbagai teknik dan alat-alat peningkatan (improvements

tools and techniques) untuk mencari keunggulan (excellence) dan peningkatan

2.2 Lean Six Sigma

Lean Six Sigma merupakan penggabungan dari konsep Lean dan Six Sigma.

Yang melatar belakangi konsep ini adalah dari masing-masing konsep, dimana

tujuan-tujuan tersebut sama-sama mempunyai manfaat yang cukup berarti dan

sangat memungkinkan untuk melaksanakan kedua konsep tersebut secara

bersamaan. Tujuan dasar dari Lean adalah mereduksi waste (pemborosan) atau

aktivitas yang tidak bernilai tambah (Non Value Adding Activity). Lean

menerapkan system yang berfokus pada eliminasi hal kecil dari pemborosan pada

setiap area kerja. Lean menciptakan efek kumulatif yang besar dari

perbaikan-perbaikan kecil yang telah dilakukan.

Untuk menerapkan lean, kita harus memahami apa yang menjadi nilai atau

keinginan konsumen. Untuk itu kita harus mencari value streams di dalam

perusahaan (semua aktivitas yang dibutuhkan untuk mengahasilkan suatu produk

atau jasa). Setelah itu kita harus menetapkan arah, target dan mencari kapankah

biasanya terjadi perubahan. Setelah itu kita membutuhkan kerangka kerja untuk

menghasilkan value bagi konsumen. Konsep lean menyaring inti sari dari

pendekatan lean kedalam 5 prinsip utama (Hines & Taylor, 2000) :

1. Specify value

Menetapkan apa yang menghasilkan atau tidak menghasilkan value

2. Identify whole value stream

Mengidentifikasi semua langkah – langkah yang diperlukan untuk

mendesign, memesan dan memproduksi barang/produk kedalam whole

value stream untuk mencari non-value adding activity.

3. Flow

Membuat value flow, yaitu semua aktivitas yang memberikan nilai

tambah disusun kedalam suatu aliran yang tidak terputus (continous).

4. Pulled

Mengetahui aktivitas-aktivitas penting yang digunakan untuk membuat

apa yang diinginkan oleh customer.

5. Prefection

Perbaikan yang dilakukan secara terus – menerus sehingga waste yang

terjadi dapat dihilangkan secara total dari proses yang ada.

Langkah-langkah yang dilakukan dalam proses lean adalah sebagai berikut

(Hines dan Taylor,2000) :

1. Understanding waste

Pada langkah ini, pemborosan yang terjadi harus diketahui. Prinsip

yang digunakan adalah pemilihan aktivitas-aktivitas menjadi tiga jenis,

yaitu value adding, non value adding, serta necessary but non-value.

Selanjutnya waste yang terjadi digolongkan menjadi tujuh macam waste

menurut konsep lean.

2. Setting the direction

Pada tahap ini, ditentukan arah dan tujuan dari perbaikan. Arah

pendefinisian proses-proses inti, serta proses yang membutuhkan

pemetaan secara detail.

3. Understanding the big picture

Pada tahap ini, keiinginan konsumen, aliran fisik serta aliran

informasi dari proses pemeluhan konsumen harus diketahui.

4. Detailed mapping

Pada tahap ini, dilakukan pemetaan secara detail adalah. Alat yang

bisa digunakan untuk pemetaan secara detail adalah process activity

mapping, supply chain response matrix, product variety funnel, quality

filter mapping, demand amplification mapping, decision point analysis,

dan physical structure mapping.

5. Getting suppliers and customers involved

Implementasi lean thinking harus malibatkan supplier dan

pelangganan dalam inisiatif perbaikan

6. Checking the plan fits the direction and ensuring buy-in

Pada tahap ini, dilakukan pengecekan kesesuaian antara arah yang

ditujuh dengan rencana awal.

Sedangkan Six Sigma tertuju pada proses pengukuran, analisa dan perbaikan

dengan metode Statistical Process Control (SPC) atau pengendalian proses secara

statistik, design of experiments atau percobaan terhadap desain dan alat

pemecahan masalah yang umum.

Perbedaan utama dari Lean dan Six Sigma adalah Lean menerapkan sebuah

filosofi dan praktek dari pereduksian pemborosan yang menekankan pada

berfikir secara Lean (Lean Thinking) dengan maksud untuk menciptakan

pengaturan sendiri, system pemenuhan yang mempunyai persediaan minimal. Six

Sigma menekankan pada masalah dengan dasar lingkup statistic, alat penyelesaian

masalah (Problem Solving Tools).

Lean Six Sigma sangat baik untuk diterapkan pada setiap perusahaan karena

dengan Six Sigma perusahaan dapat mengurangi variasi dan menghilangkan

proses defect dan dengan Lean perusahaan dapat menambah kecepatan proses

produksi.

Seperti yang telah disebutkan diatas, Lean Six Sigma adalah sebuah konsep

yang merupakan penggabungan dari konsep Lean dan Six Sigma. Alat-alat dari

Lean dan Six Sigma mempunyai banyak elemen yang sama. Oleh karena itu,

banyak perusahaan-perusahaan mencari pendekatan yang memungkinkan

terjadinya pengkombinasian antara kedua metode menuju pengintegrasian sistem

atau peta alur perbaikan. Dan perbedaan antara Lean dan Six Sigma dapat dilihat

Tabel 2.1 Perbandingan Metode Lean dan Six Sigma

Perbandingan Lean Six Sigma

Sasaran Menciptakan aliran dan mengeliminasi pemborosan (waste)

Memperbaiki kapabilitas proses dan mengeliminasi variasi

Aplikasi Pendahuluan proses manu- Faktur

Semua proses bisnis

Pendekatan Dasar pembelajaran dan implementasi berdasar pada

Penyelesaian Proyek Menggunakan peta aliran proses

Berbagai macam pendekatan

Lama Proyek 1 minggu sampai 3 bulan 2 sampai 6 bulan Infrastruktur Kebanyakan ad-hoc, tidak

ada atau sedikit pelatihan formal

Sumber yang didedikasikan, broadbased training

Pelatihan Belajar dari melakukan (learning by doing)

Belajar dari melakukan (learning by doing)

2.3 Lean Manufacturing

Pengertian Lean manufacturing adalah suatu pendekatan sistematik untuk

mengidentifikasi dan mengeliminasi pemborosan melalui improvement atau

perbaikan dan pengembangan yang terus-menerus dan berkelanjutan, berusaha

membuat aliran industri dalam perusahaan menjadi lancar untuk berusaha menarik

konsumen dalam upaya mencapai kesempurnaan. Lean Manufacturing adalah

sebuah filosofi, didasarkan pada TPS (Toyota Production System) yang bertujuan

untuk mengurangi waste melalui continuous improvement.

Dalam istilah Toyota Production System (TPS) juga dikenal dengan Muda,

Mura, dan Muri, yang berarti :

1. Muda (waste) : tidak menambah nilai. Ini adalah aktifitas yang tidak

untuk memperoleh komponen atau peralatan, menciptakan kelebihan

persediaan, atau berakibat pada penambahan jenis waktu tunggu.

2. Mura (inconsistency) : adanya variasi dalam pembebanan kerja atau

ketidakseimbangan. Di sistem produksi yang normal, kadang-kadang

terdapat lebih banyak pekerjaan dibanding dengan yang dapat ditangani

oleh orang atau mesin yang ada, dan pada saat lain hanya ada sedikit

pekerjaan. Ketidakseimbangan diakibatkan oleh jadwal produksi yang

tidak teratur atau volume produksi yang berfluktuasi karena masalah

internal, seperti kerusakan mesin, kekurangan komponen, dan produk

cacat. Muda berarti akibat dari Mura. Ketidakseimbangan tingkat produksi

berarti perlu memiliki peralatan, material, dan orang-orang yang

melakukan tingkat produksi yang tertinggi, bahkan bila permintaan

rata-ratanya jauh lebih rendah dari itu.

3. Muri (irrationality) : pembebanan yang melebihi kapasitas atau memberi

beban berlebih kepada orang atau peralatan. Dari sudut pandang tertentu,

hal ini merupakan ujung yang berseberangan dari spectrum Muda. Muri

adalah memanfaatkan mesin atau orang dibatas kemampuannya,

membebani orang secara berlebih akan menimbulkan masalah dalam

keselamatan kerja dan kualitas. Membebani peralatan secara berlebih

menyebabkan kerusakan dan produk cacat.

James womack dan Daniel jones (1996) mendefiniskan Lean

Manufacturing sebagai suatu proses yang terdiri dari lima langkah diantaranya

adalah : mendefinisikan nilai bagi pelanggan, menetapkan value stream,

mencapai yang terbaik. Untuk menjadi sebuah proses manufaktur yang Lean

diperlukan suatu pola pikir yang terfokus pada membuat produk mengalir melalui

proses penambahan nilai tanpa interupsi (one piece flow), suatu sistem ”tarik”

yang berawal dari permintaan pelanggan, dengan hanya menggantikan apa yang

diambil oleh proses berikutnya dalam interval yang singkat dan suatu budaya

dimana semua orang berusaha keras melakukan peningkatan secara

terus-menerus. ( Jeffery K. Liker, 2006).

Implementasi Lean Manufacturing adalah memfokuskan diri mendapatkan

hal yang tepat pada tempat yang tepat, pada waktu yang tepat dalam jumlah yang

tepat untuk mencapai aliran kerja yang sempurna disaat yang sama meminimasi

pemborosan dan menjadi fleksible (mudah berubah). Implementasi Lean

Manufacturing pertama kali diperkenalkan oleh Taiichi Ohno dari Toyota Motor

Company, sebuah perusahaan raksasa dunia yang sangat agresif dalam

improvement. Lean Manufacturing diharapkan produk atau komponen tersedia

tepat pada waktunya, dalam jumlah yang tepat dan pada tempat yang tepat pula.

Dengan demikian persediaan dapat ditekan seminim mungkin dan proses produksi

akan menjadi mengalir, tidak tersendat-sendat.

Menurut Hines & Taylor (2000) Lean Manufacturing menyaring intisari

dari pendekatan Lean ke dalam lima langkah utama yaitu :

1. Specify value (mendefinisikan nilai bagi pelanggan), yaitu

mengidentifikasi nilai (value) produk berdasarkan perspektif pelanggan,

dimana pelanggan menginginkan produk berkualitas tinggi dengan harga

2. Identify whole value stream (menetapkan value stream), yaitu

mengidentifikasi semua langkah – langkah yang diperlukan untuk

mendesain, memesan dan memproduksi barang atau produk ke dalam

whole value stream untuk mencari non value added activity (aktivitas yang

tidak memberikan nilai tambah).

3. Flow (mengalir), yaitu membuat value flow untuk semua aktifitas yang

memberikan nilai tambah disusun dalam suatu aliran yang tidak terputus

(continuous).

4. Pulled (ditarik oleh pelanggan), yaitu mengorganisasikan agar material,

informasi dan produk mengalir lancar dan tepat sepanjang proses value

stream dengan pull system.

5. Perfection (pencapaian yang terbaik), yaitu mengejar keunggulan untuk

mencapai kesempurnaan (zero waste) melalui perbaikan yang dilakukan

secara terus – menerus sehingga waste yang terjadi dapat dihilangkan

secara total dari proses yang ada.

Prinsip Lean Manufacturing sejatinya telah digunakan oleh Henry Ford

sejak awal tahun 1920, dan terbukti telah membuat Ford Motor Company menjadi

perusahaan otomotif terbesar kedua di dunia. Henry Ford berkata “ salah satu

pencapaian kami (Ford Group) mampu menjaga produk Ford menjadi tetap

rendah, yaitu semakin lama sebuah produk dalam proses manufaktur , maka total

biaya produksi juga akan semakin besar”. (Jeffery K. Liker, 2006).

Dalam penerapan metode Lean Manufacturing terdapat prinsip – prinsip

1. Menyempurnakan mutu pertama kali, mencari nol cacat, pernyataan dan

pemecahan permasalahan pada sumbernya

2. Meminimalkan barang sisa, penghapusan semua aktifitas yang tidak

menambahkan nilai dan memaksimalkan penggunaan sumber daya

(modal, orang – orang dan area)

3. Peningkatan yang berkelanjutan, mengurangi biaya – biaya, meningkatkan

mutu, dan berbagi informasi

4. Proses penarikan yaitu produk ditarik dari pelanggan terakhir, yang tidak

mendorong dari akhir produksi

5. Fleksibilitas, produksi produk yang berbeda (mixed production) atau

keanekaragaman produk yang lebih besar dengan cepat, tanpa

mengorbankan efisiensi pada volume produksi lebih rendah

6. Bangunan dan pemeliharaan adalah suatu hubungan jangka panjang

dengan para penyalur melalui berbagai resiko kolaboratif, biaya dan

pengaturan informasi.

7. Autonomation, leveling and production flow and visual control.

2.4 Pemborosan

Pemborosan adalah segala aktivitas tidak bernilai tambah dalam proses di

mana aktivitas-aktivitas itu hanya menggunakan sumber daya namun tidak

memberikan nilai tambah kepada pelanggan. Pada saat melakukan eliminasi

terhadap waste, sangatlah penting untuk mengetahui apakah waste itu dan di mana

berbeda pada masing-masing pabrik, tetapi jenis waste yang ditemukan di

lingkungan manufaktur hampir sama.

Pada saat berpikir tentang pemborosan (waste), akan lebih mudah bila

mendefinisikannya kedalam tiga jenis aktivitas yang berbeda yaitu :

1. Aktivitas Yang Bernilai Tambah (Value Adding Activity)

Segala aktivitas yang dalam menghasilkan produk atau jasa yang

memberikan nilai tambah di mata konsumen. Contoh dari aktivitas tipe ini

adalah mengubah plat baja menjadi tangki baja, dan lain sebagainya.

2. Aktivitas Yang Tidak Bernilai Tambah (Non – Value Adding Activity)

Merupakan segala aktivitas yang dalam menghasilkan produk atau jasa

yang tidak memberikan nilai tambah di mata konsumen. Aktivitas inilah

yang disebut waste yang harus dijadikan target untuk segera dihilangkan.

Contoh dari aktivitas ini adalah waktu menunggu, penumpukan bahan atau

material, dan lain-lain.

3. Aktivitas Yang Tidak Bernilai Tambah Tetapi Dibutuhkan (Necessary But

Non Value Adding Activity)

Merupakan segala aktivitas yang dalam menghasilkan produk atau jasa

yang tidak memberikan nilai tambah di mata konsumen tetapi diperlukan

kecuali apabila sudah ada perubahan pada proses yang ada. Aktivitas ini

biasanya sulit untuk dihilangkan dalam waktu singkat. Contoh dari

aktivitas ini adalah inspeksi setiap produk pada akhir proses karena

2.4.1 Type-Type Pemborosan ( waste )

Ada beberapa type – type pemborosan. Yaitu :

1. Type tujuh pemborosan ( seven waste )

a. Produksi berlebihan (overproduction) adalah kegiatan

menghasilkan barang melebihi permintaan / keinginan sehingga

menambah alokasi sumber daya terhadap produk.

b. Menunggu (waiting) adalah proses menunggu kedatangan material,

informasi, peralatan dan perlengkapan.

c. Transportasi (transportation) adalah memindahkan material atau

orang dalam jarak yang sangat jauh dari satu proses ke proses

berikut yang dapat mengakibatkan waktu penanganan material

bertambah.

d. Proses yang tidak tepat (inappropriate processing) adalah proses

kerja dimana terdapat ketidaksempurnaan proses atau metode

operasi produksi yang diakibatkan oleh penggunaan tool yang tidak

sesuai dengan fungsinya ataupun kesalahan prosedur atau sistem

operasi. Secara umum faktor penyebabnya adalah peralatan atau

tool yang tidak sesuai, maintenance peralatan yang jelek dan

lain-lain.

e. Persediaan yang tidak perlu (unnecessary inventory) adalah

penyimpanan (inventory) melebihi volume gudang yang

ditentukan, material yang rusak karena terlalu lama disimpan atau

terlalu cepat dikeluarkan dari tempat penyimpanan, material yang

change over yang lama, ketidakseimbangan lintasan, peramalan

yang kurang akurat, atau ukuran batch yang besar.

f. Gerakan yang tidak perlu (unnecessary motion) adalah gerakan

yang melibatkan konsep ergonomis pada tempat kerja, dimana

operator melakukan gerakan-gerakan yang seharusnya bisa

dihindari, misalnya komponen dan kontrol yang terlalu jauh dari

jangkauan double handling, layout yang tidak standar, operator

membungkuk. Secara umum faktor penyebabnya adalah

pengelolaan tempat kerja yang jelek, layout yang jelek, metode

kerja yang tidak konsisten, desain mesin yang tidak ergonomis.

g. Kecacatan (defect) merupakan kesalahan yang terlalu sering dalam

kertas kerja, kualitas produk yang buruk, atau performansi

pengiriman yang buruk, ketidaksempurnaan produk, kurangnya

tenaga kerja pada saat proses berjalan, adanya alokasi tenaga kerja

untuk proses pengerjaan ulang (rework) dan tenaga kerja

menangani pekerjaan claim dari pelanggan. (Singo dan Kilpatrick,

2003)

2. Type delapan pemborosan ( eight waste )

Menurut Taiichi Ohno delapan pemborosan tersebut adalah

a. Overproduction (produksi berlebih)

Produksi berlebih adalah memproduksi produk jauh lebih banyak

dari permintaan konsumen atau melebihi jumlah yang dibutuhkan.

Sedangkan dalam Lean Manufacturing semua produk yang

stock) merupakan pemborosan karena hal tersebut membuat

organisasi menjadi tidak dapat melakukan hal lain yang dapat

memenuhi keinginan konsumen. Produksi berlebih adalah

pemborosan yang paling parah diantara jenis pemborosan lainnya.

Kalau permintaan pasar sedang tinggi, pemborosan jenis ini

mungkin terlalu penting, namun dikala permintaan pasar sedang

menyusut, dampak dari produksi berlebih akan berlipat ganda.

Bahkan seringkali perusahaan mendapatkan kesulitan karena

menyimpan barang yang tidak terjual itu sebagai persediaan extra.

b. Waiting (menunggu)

Yang dimaksud dengan menunggu ialah menunggu kedatangan

material, menunggu informasi, peralatan, perlengkapan dan semua

hal yang membuat organisasi berhenti beraktivitas sehingga

menimbulkan pemborosan. Pemborosan karena menunggu harus

ini harus terungkap kebenaran situasinya terlebih dahulu sebelum

tindakan perbaikan dilaksanakan. Suatu contoh yang salah

menafsirkan situasi pemborosan karena karena waktu menunggu

adalah membiarkan mesin dan operatornya menunggu pada saat

pekerjaan yang diperlukan sudah selesai. Bila hal ini dianggap

sebagai pemborosan dan kemudian diatasi maka dampaknya justru

akan menimbulkan pemborosan karena produksi berlebih yang

lebih gawat. Dalam hal ini kita harus lebih cermat dalam menilai

c. Transportation (transportasi yang tidak perlu)

Yang di maksud transportasi dalam Lean Manufacturing adalah

bahwa transportasi suatu barang seharusnya dilaksanakan atau

didatangkan langsung menuju tempat dimana barang tersebut dapat

langsung digunakan sehingga tidak menimbulkan pemborosan

lainnya yaitu transportasi yang tidak perlu. Pemborosan karena

transportasi dan penanganan barang adalah pemborosan yang

sering kita jumpai di dalam pabrik. Barang yang sama dapat saja

ditangani berulang-ulang tanpa memberi nilai tambah. Perencanaan

yang buruk akan menyebabkan kegiatan transportasi membengkak

dan penanganan barang dilakukan berulang-ulang.

d. Non value added activities (aktivitas yang tidak memberikan nilai

tambah)

Metode dalam pengolahan produksi dapat menjadi sumber dari

pemborosan yang seharusnya tidak perlu ada. Misalnya pengerjaan

ulang (reworking) karena seharusnya proses tidak perlu diulang

apabila dilakukan proses yang benar. Deburing (sisa produksi)

karena produk seharusnya dapat diproduksi tanpa sisa produksi

apabila dilakukan dengan desain yang tepat dan alat yang lengkap

untuk pekerjaan tersebut dan inspecting (pemeriksaan) karena

produk seharusnya dapat diproduksi dengan menggunakan

Statistical Process Control (SPC) untuk menghilangkan atau

meminimalkan jumlah inspeksi yang diperlukan dalam menjaga

e. Excess inventory (persediaan berlebih)

Persediaan berlebih juga akan meningkatkan biaya produksi.

Kelebihan persediaan memerlukan penanganan extra, tempat extra,

extra bunga yang harus dibayar, extra karyawan, extra dokumen,

dan lain-lain.

Berikut adalah beberapa prinsip untuk mengurangi persediaan

berlebih :

- Singkirkan barang-barang yang tidak diperlukan lagi

- Jangan memproduksi barang yang tidak diperlukan untuk proses

berikutnya.

- Jangan membeli atau membawa barang dalam ukuran lot besar

(meskipun penghematan dari diskon pembelian dalam jumlah

besar, mungkin lebih besar dari biaya pemborosan karena

persediaan)

- Usahakan untuk memproduksi dalam lot kecil (mengurangi waktu

set-up atau tingkatkan frekuensi peralihan jenis produksi)

f. Excess motion (gerakan yang berlebih/tidak diperlukan)

Seorang pekerja dapat kelihatan sibuk selama tiga jam untuk

mondar-mandir mencari alat kerja ke semua sudut pabrik. Jelas ini

merupakan kegiatan yang tidak memberikan nilai tambah sama

sekali, hal ini justru akan membebani biaya produksi dengan

upahnya selama tiga jam yang sia-sia. Di samping itu, hasil

produksi menjadi tertunda dikirim kepada pelanggan klarena lead

mengembalikan benda dapat dihilangkan bila kita meletakkan alat

kerja berdekatan dengan penggunaannya. Berjalan mondar-mandir

dengan jarak yang cukup jauh adalah gerakan yang sia-sia,

khususnya bila operator diberi tanggung jawab untuk

mengoperasikan mesin. Mesin harus diletakkan dengan benar,

saling berdekatan dengan operator sehingga perjalanan kaki

operator dapat dikurangi.

g. Defect waste (pemborosan karena cacat produksi)

Bila cacat produksi terjadi pada satu pos produksi kerja, maka pada

umumnya operator pada pos kerja berikutnya akan menunggu.

Waktu terbuang percuma dan menambah biaya produksi. Lebih

parah lagi apabila barang-barang tersebut dikerjakan ulang

(rework) atau bahkan produk yang cacat itu harus dimusnahkan.

Apabila cacat produksi terjadi maka akan diperlukan untuk

membongkar dan mereparasi produk itu, lagipula tambahan

komponen juga akan diperlukan dalam penaganan komponen yang

rusak. Otomatis jadwal produksi akan terganggu karena menunggu

proses penyelesaian tersebut. Memilah-milah komponen yang jelek

juga menyerap tambahan tenaga kerja sehingga meningkatkan

jumlah biaya, yang berarti pemborosan. Kasus yang lebih buruk

lagi apabila pelanggan menemukan cacat produksi setelah produk

berada ditangannya. Tidak hanya ongkos garansi dan ongkos kirim

saja yang harus ditanggung, tetapi juga pengorbanan citra

menyusut. Untuk menghindari masalah itu sebuah sistem harus

dikembangkan untuk menemukan dan mengenali cacat produksi

serta berbagai kondisi penyebab timbulnya cacat tersebut. Dengan

demikian, operator bisa melakukan tindakan perbaikan langsung.

h. Underutilized people (pekerja yang kurang profesioanl)

Yang dimaksud underutilzed people adalah pekerja yang tidak

mengeluarkan seluruh kemampuan yang dimilikinya baik dari segi

mental, kreativitas, serta skill dan kemampuan fisik dimana

biasanya seorang pekerja harus dapat mengoptimalkan seluruh

kemampuan yang dimiliknya demi kepentingan bersama. Beberapa

penyebab pemborosan type ini adalah : proses kerja yang jelek dan

kurang teratur, budaya kerja yang kurang positif atau tidak

mendorong pekerjanya untuk berkembang, praktek perekrutan para

pekerja yang kurang selektif, training pegawai yang kurang

memadai atau bahkan tidak ada sama sekali training pegawai, dan

turnover pekerja yang terlalu tinggi sehingga tidak ada pekerja

yang benar-benar mengerti pekerjaan serta segala detail dari

perusahaan untuk berkembang (Jefery K Likert, 2006).

3. Type sembilan pemborosan ( nine waste )

Menurut Vincent Gaspersz (2007) sembilan pemborosan yang ada dalam

bidang industri yang terkenal dengan istilah E-DOWNTIME, yaitu :

b. E = Environmental, Health and Safety (EHS) adalah jenis pemborosan yang tejadi karena kelalaian dalam memperhatikan

c. D = Defects adalah jenis pemborosan yang terjadi karena kecacatan atau kegagalan produk (barang/jasa).

d. O = Overproduction adalah jenis pemborosan yang terjadi karena produksi berlebih dari kuantitas yang dipesan oleh pelanggan,

e. W = Waiting adalah jenis pemborosan yang terjadi karena menunggu.

f. N = Not utilizing employees knowladge skills and abilities adalah jenis pemborosan sumber daya manusia (SDM) yang terjadi karena

tidak menggunakan pengetahuan, keterampilan, dan kemampuan

karyawan secara optimal.

g. T = Transportation adalah jenis pemborosan yang terjadi karena transportasi yang berlebihan sepanjang proses value stream.

h. I = Inventories adalah jenis pemborosan yang terjadi karena inventories yang berlebihan.

i. M = Motion adalah jenis pemborosan yang terjadi karena banyaknya pergerakan dari yang seharusnya sepanjang proses

value stream.

j. E = Excess processing adalah jenis pemborosan yang terjadi karena langkah-langkah proses yang panjang dari yang seharusnya

sepanjang proses value stream.

4. Type sepuluh pemborosan ( ten waste )

Dalam perspektif lain, kaufman consulting group (1999) telah

merumuskan 10 jenis pemborosan dalam industri manufaktur, dimana ke-10

orang, kuantitas, kualitas dan informasi seperti yang ditunjukkan dalam

gambar 2.1 dan pendekatan untuk reduksi pemborosan tersebut ditunjukkan

dalam tabel 2.1

( Sumber : Kaufman consulting group, 1999 )

Gambar 2.1 Sepuluh areas waste dalam industri manufaktur

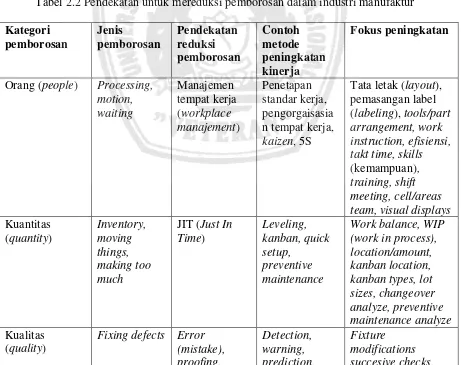

Tabel 2.2 Pendekatan untuk mereduksi pemborosan dalam industri manufaktur

Kategori

Orang (people) Processing, motion,

Fixing defects Error (mistake),

Detection, warning,

autonomation prevention,

( Sumber : Kaufman consulting group, 1999 )

2.5 Tool yang digunakan

Dalam mencari penyebab terjadinya waste ada beberapa tools yang

digunakan, yaitu :

1. Big Picture Mapping

Big picture mapping adalah pemetaan proses pada level tinggi yang

melingkupi proses secara luas namun dengan tingkat kedetailan yang masih

rendah. Peta gambar besar atau Big Picture Mapping merupakan sebuah alat yang

diadopsi dari sistem produksi Toyota. Alat ini sangat membantu dalam

mengidentifikasi terjadinya pemborosan (waste). Pemborosan dapat diketahui

dengan mengetahui aliran fisik dan aliran informasi dari perusahaan dan

menggambarkannya dalam satu kesatuan. Selain itu peta gambar besar atau Big

Picture Mapping sangat berguna untuk dilakukan sebelum membuat detailed

mapping dari proses manapun. Dengan membuat Big Picture Mapping maka

dapat membantu untuk menggambarkan aliran yang ada, membantu menemukan

lokasi waste, menyatukan penerapan dari kelima prinsip Lean, membantu untuk

Ada lima langkah yang perlu dilakukan untuk membentuk Big Picture

Mapping yaitu :

1. Fase pertama, mengidentifikasikan kebutuhan pelanggan.

Beberapa perlu dijawab pada fase ini. Misalnya, seberapa banyak

pelanggan membutuhkan barang tertentu tiap tahun, bagaimana pola

pemesanannya, berapa ukuran pesanan biasanya, berapa banyak pelanggan

biasanya menyimpan persediaan, berapa sering pengiriman dilakukan,

serta hal-hal lain yang relevan.

2. Fase kedua, Information flows

Pada fase ini, ditambahkan aliran informasi yang melintasi proses yang

ditinjau. Untuk melengkapi fase ini perlu dicari tahu apakah informasi

yang diberikan pelanggan ke perusahaan (ramalan, call-off, dan

sebagainya), ke bagian mana informasi-informasi tersebut disampaikan,

berapa lama menunggu sebelum informasi tersebut diproses, pihak mana

saja atau siapa saja yang dilewati sampai informasi tersebut mengalir ke

bagian hulu perusahaan (supplier), serta informasi-informasi apa yang

perusahaan berikan ke supplier.

3. Fase ketiga adalah menambahkan aliran fisik pada peta tersebut.

Aliran fisik yang berasal dari luar dan ke luar perusahaan maupun yang

ada di dalam perusahaan harus sama-sama ditambahkan. Informasi seperti

pola pengiriman dari supplier, ukuran pengiriman, rata-rata waktu tunggu

sebelum pesanan dikirim,. Selanjutnya, untuk aliran internal perlu

diidentifikasikan langkah-langkah kunci yang terlibat, di mana saja

kualitas, berapa lama masing-masing kegiatan tersebut dilakukan, titik

mana merupakan bottleneck, dan sebagainya.

4. Hubungkan aliran fisik dan aliran informasi.

Di sini diperlukan informasi di mana informasi seperti rencana material

atau rencana produksi turun menjadi pemicu adanya aliran fisik dan

sebaliknya. Sebagai contoh, rencana produksi diuraikan menjadi jadwal

produksi harian sehingga dapat menjadi pedoman untuk memindahkan

material dari gudang ke lantai produksi dan menjadi instruksi kerja

operator di lantai produksi untuk mengerjakan suatu produk. Sebaliknya,

ada aliran dari bagian bawah ke bagian atas dari peta yang dibuat.

Misalnya, hasil kegiatan inspeksi material akan memberikan informasi

tentang reject rate. Informasi ini akan masuk ke bagian perencanaan

material sehingga bisa digunakan sebagai dasar untuk memperbaiki atau

membuat rencana baru.

5. Fase terakhir adalah melengkapi peta di atas dengan informasi lead time

dan value adding time dari keseluruhan proses. Informasi ini ditempatkan

di bagian bawah dari peta.

Berikut ini adalah simbol-simbol yang digunakan dalam Big Picture

Sumber : Hines, P. & D. Taylor, 2000. ”Going Lean”.

Gambar 2.2 Icon Big Picture Mapping

Untuk menggambarkan peta gambar besar atau Big Picture Mapping

terlebih dahulu tentukan lambang dari tiap komponen yang ada antara lain :

pemasok/konsumen (supplier/customer), kotak informasi (information box), kotak

waktu (timing box), kotak pengerjaan ulang (rework box), titik persediaan

(inventory point), titik inspeksi (quality check point), stasiun kerja dengan waktu

(work station with timing), aliran informasi (information flow), aliran fisik

(physical flow), kotak proses stasiun kerja (work station process box), aliran fisik

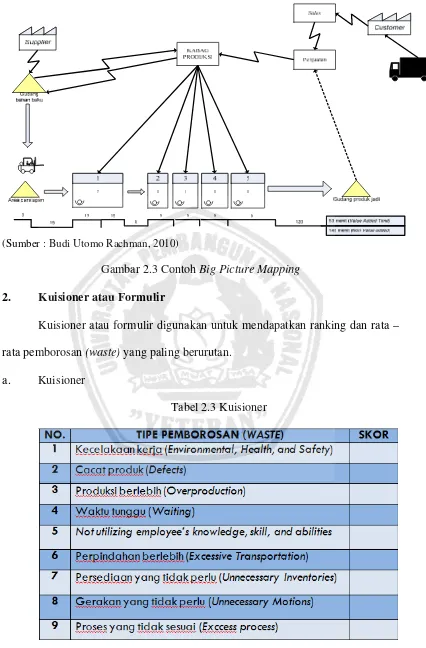

(Sumber : Budi Utomo Rachman, 2010)

Gambar 2.3 Contoh Big Picture Mapping

2. Kuisioner atau Formulir

Kuisioner atau formulir digunakan untuk mendapatkan ranking dan rata –

rata pemborosan (waste) yang paling berurutan.

a. Kuisioner

Keterangan : Tipe pemborosan (waste) yang digunakan telah menjadi

ketetapan, sedangkan skor 0 – 5, kemudian dirangking

mana waste yang terbesar pada perusahaan yang diteliti.

b. Formulir

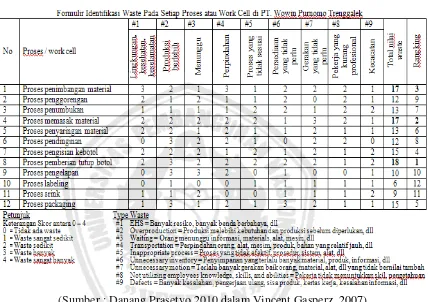

Tabel 2.4 Formulir

(Sumber : Danang Prasetyo,2010 dalam Vincent Gasperz, 2007)

Keterangan: - Skor yang digunakan 0 – 4.

- Untuk kolom tipe waste (#1 - #9) ditulis berdasarkan tipe

pemborosan 9 waste dan skor ditulis berdasarkan pengamatan di

perusahaan yang diteliti.

- Untuk kolom rangking ditulis bobot rangking, stasiun kerja yang

memiliki waste terbesar diberi rangking 1, kemudian stasiun kerja

yang memiliki waste terbesar kedua diberi rangking 2, begitu

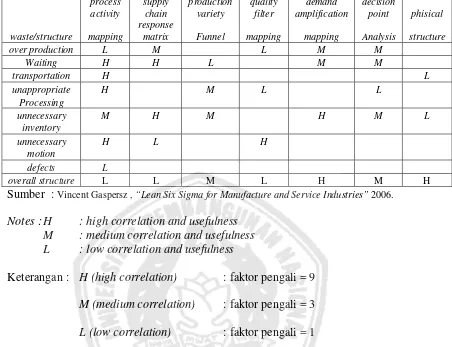

3. Value Stream Analysis Tools (VALSAT)

Value Stream Mapping Tools (VALSAT) adalah alat yang berfungsi untuk

memilih alat dari pemetaan aliran proses yang nantinya akan digunakan sebagai

pedoman dalam mengidentifikasi pemborosan (waste). Value stream analysis

tools merupakan tools yang tepat untuk memetakan secara detail waste pada aliran

nilai yang fokus pada value adding process dan non-value adding process.

VALSAT merupakan tool yang dikembangkan oleh Hines dan Rich (1997) untuk

mempermudah pemahaman terhadap value stream yang ada dan mempermudah

untuk membuat perbaikan berkenaan dengan waste yang terdapat dalam value

stream. VALSAT merupakan pembobotan waste-waste, kemudian dari

pembobotan tersebut dilakukan pemilihan terhadap tool dengan menggunakan

matrik. Pada proses ini dilakukan proses pemetaan dari future state yang

diusulkan. Alasan yang mendasari pengumpulan dan penggunaan serangkaian tool

ini adalah untuk membantu para peneliti atau para praktisi dalam

mengidentifikasikan pemborosan pada individual value stream dan mendapatkan

jalan yang tepat untuk menghilangkannya. Berikut ini adalah tools yang

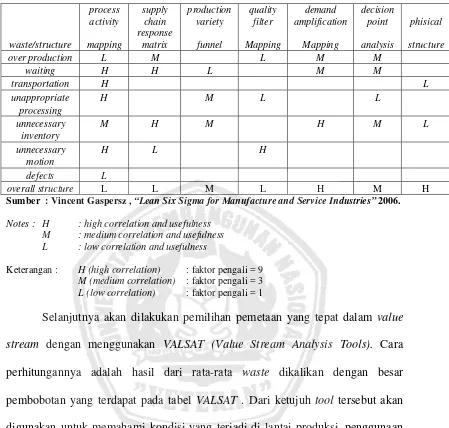

Tabel 2.5 Value Stream Analysis Tools

matrix funnel Mapping Mapping analysis structure

over production L M L M M

Sumber : Vincent Gaspersz , “Lean Six Sigma for Manufacture and Service Industries” 2006.

Notes : H : high correlation and usefulness M : medium correlation and usefulness L : low correlation and usefulness

Keterangan : H (high correlation) : faktor pengali = 9 M (medium correlation) : faktor pengali = 3 L (low correlation) : faktor pengali = 1

Selanjutnya akan dilakukan pemilihan pemetaan yang tepat dalam value

stream dengan menggunakan VALSAT (Value Stream Analysis Tools). Cara

perhitungannya adalah hasil dari rata-rata waste dikalikan dengan besar

pembobotan yang terdapat pada tabel VALSAT . Dari ketujuh tool tersebut akan

digunakan untuk memahami kondisi yang terjadi di lantai produksi, penggunaan

tool tersebut dilakukan dengan melakukan pemilihan dengan menggunakan

matrik. Untuk langkah penting dalam pemilihan tool yang sesuai dengan kondisi

yang bersangkutan antara lain melakukan pembobotan terhadap waste.

Pembobotan ini merupakan hal yang sangat penting sekali karena dengan

prmbobotan waste yang sempurna maka tool yang akan datang juga tepat

Untuk lebih jelasnya berikut detail dari ketujuh tools yang dikemukakan

oleh Hines dan Rich (1997) dalam VALSAT :

a. Process Activity Mapping (PAM)

Tool ini digunakan untuk membuat detailed mapping dalam order

fulfillment process. Secara lebih luas kita menggunakannya untuk

mengidentifikasi lead time baik dari aliran fisik produk maupun aliran

informasi, tidak hanya di area pabrik tetapi juga pada area lainnya dalam

supply chain, mengeliminasi pemborosan pada tempat kerja dan

menyediakan goods dengan kualitas tinggi serta pelayanan yang mudah,

cepat dan tidak mahal. Dasar pendekatan ini adalah mencoba untuk

mengeliminasi aktivitas yang tidak perlu, menyederhanakan,

mengkombinasi serta mencari perubahan rangkaian yang akan mengurangi

pemborosan.

Lima tahap pendekatan Process Activity Mapping secara umum adalah :

1. Memahami aliran proses kemudian mengidentifikasi pemborosan

2. Mempertimbangkan apakah proses dapat di arrange ulang pada

rangkaian yang lebih efisien.

3. Mempertimbangkan aliran yang lebih baik, melibatkan aliran

layout dan rute transportasi yang berbeda.

4. Mempertimbangkan apakah segala sesuatu yang telah dilakukan

pada tiap-tiap stage benar-benar perlu dan apa yang akan terjadi

jika hal-hal yang berlebihan tersebut dihilangkan.

Dalam tool ini aktivitas dikategorikan dalam beberapa kategori, seperti :

storage (penyimpanan) dan delay (menunggu). Untuk membuat Process

Activity Mapping, dilakukan dengan cara membuat analisa persiapan

proses kemudian dilakukan pencatatan secara detail dari permintaan

barang pada tiap proses. Hasilnya adalah peta proses, dimana tiap-tiap

langkah telah dikategorikan dalam berbagai macam tipe aktivitas.

b. Supply Chain Response Matrix

Tool ini merupakan sebuah diagram sederhana yang berusaha

menggambarkan the critical lead time constraint untuk setiap bagian

proses dalam supply chain, yaitu cumulative lead time di dalam distribusi

sebuah perusahaan baik suppliernya dan downstream retailernya. Diagram

ini terdapat 2 axis dimana untuk vertical axis menggambarkan rata-rata

jumlah inventory (hari) dalam setiap bagian supply chain. Sedangkan

untuk horizontal axis menunjukan comulative lead timenya.

c. Production Variety Funnel

Pendekatan ini sama dengan metode analisa IVAT yang melihat operasi

internal perusahaan sebagai aktivitas yang disesuaikan ke I, V, A, atau T

merupakan pemetaan visual yang mencoba memetakan jumlah variasi

produk tiap tahapan proses manufaktur. Tools ini dapat digunakan untuk

mengidentifikasi titik dimana sebuah produk generic diproses menjadi

beberapa produk yang spesifik. Tool ini dapat digunakan untuk membantu

menentukan target perbaikan, pengurangan inventory dan membuat

d. Quality Filter Mapping

Pendekatan Quality Filter Mapping merupakan tool baru yang digunakan

untuk mengidentifikasi dimana keberadaan masalah kualitas pada rantai

persediaan. Peta ini memperlihatkan tiga tipe cacat kualitas yang berbeda

yang terdapat pada value stream yaitu :

1. Product defect : cacat pada fisik produk yang lolos dari proses

inspeksi dan sampai ke tangan konsumen.

2. Scrap defect : cacat yang ditemukan pada proses inspeksi

3. Service defect : permasalahan dari konsumen yang tidak secara

langsung berhubungan dengan produk, tetapi dengan tingkat

pelayanan dari perusahaan.

Ketiga tipe defect tersebut digambarkan secara letitudinal sepanjang

supply chain. Pendekatan ini dirancang untuk membangun tingkat kualitas

baik internal maupun eksternal semaksimal mungkin seperti yang di

inginkan oleh konsumen (customer needs).

e. Demand Amplification Mapping

Merupakan diagram yang menggambarkan bagaimana demand

berubah-ubah sepanjang jalur supply chain dalam interval waktu tertentu. Informasi

yang dihasilkan dari diagram ini merupakan dasar untuk mengatur

fluktuasi dan menguranginya, membuat keputusan berkaitan dengan value

stream configuration. Dalam diagram ini vertical axis menggambarkan

interval waktu, grafik di dapatkan untuk setiap chain dari supply chain

f. Decision Point Analysis

Merupakan tool yang digunakan untuk menentukan titik dimana aktual

demand dilakukan dengan sistem pull sebagai dasar untuk membuat

forecast pada sistem push pada supply chain atau dengan kata lain titik

batas dimana produk dibuat berdasarkan demand aktual selanjutnya

produk harus dibuat dengan melakukan forecast. Dengan tool ini dapat

diukur kemampuan dari proses upstream dan downstream berdasarkan

titik tersebut, sehingga dapat ditentukan filosofi pull (tarik) atau push

(tekan) yang sesuai.

g. Physical Structure

Tool ini digunakan untuk memahami kondisi dan fungsi bagian-bagian

dari supply chain untuk berbagai level industri. Dengan pemahaman

tersebut dapat dimengerti kondisi industri tersebut, bagaimana beroperasi

dan dapat memberikan perhatian pada level area yang kurang diperhatikan.

Untuk level yang lebih kecil tool ini dapat menggambarkan inbound

supply chain di lantai produksi.

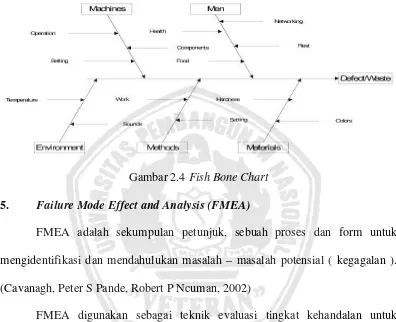

4. Fish Bone Chart (Diagram Tulang Ikan)

Fish Bone Chart adalah sebuah diagram yang menunjukkan hubungan

antara karakteristik mutu dan faktor penyebab kecacatan / pemborosan. Diagram

ini berbentuk tulang ikan karena itu disebut juga diagram tulang ikan. Fish Bone

Chart merupakan alat formal yang digunakan untuk menunjukkan penyebab

potensial dari kecacatan / pemborosan. Ruas utama sebelah kanan menunjukkan

masalah yang terjadi. Cabang utama dikaitkan pada penyebab utama dan setiap

utama yang potensial harus segera dicari tahu dan dianalisa saat masalah

diidentifikasi. Metode tukar pikiran digunakan untuk menentukan penyebab dari

akibat yang dihasilkan dalam mendesain sebuah diagram sebab akibat.

(Sutalaksana. 1979).

Gambar 2.4 Fish Bone Chart

5. Failure Mode Effect and Analysis (FMEA)

FMEA adalah sekumpulan petunjuk, sebuah proses dan form untuk

mengidentifikasi dan mendahulukan masalah – masalah potensial ( kegagalan ).

(Cavanagh, Peter S Pande, Robert P Ncuman, 2002)

FMEA digunakan sebagai teknik evaluasi tingkat kehandalan untuk

menentukan efek dari kegagalan sistem. Kegagalan digolongkan berdasarkan

dampaknya pada kesuksesan suatu misi dan keselamatan anggota atau peralatan.

Konsep FMEA ini berubah ketika diterapkan pada kondisi manufaktur modern

yang memproduksi produk-produk konsumsi. Pada produsen dari produk-produk

konsumsi tersebut kemudian menetapkan beberapa prioritas baru, termasuk

kepuasan dan keselamatan konsumen. Secara umum Failure Mode Effect and

Analysis didefinisikan sebagai sebuah teknik yang mengidentifikasi tiga hal, yaitu

hidupnya. (2) Efek dari kegagalan tersebut. (3) Tingkat kekritisan efek kegagalan

terhadap fungsi produk atau proses.

FMEA merupakan tool dalam menganalisis kehandalan (reliability) dan

penyebab kegagalan untuk mencapai persyaratan kehandalan dan keamanan

produk dengan memberikan informasi dasar mengenahi prediksi kehandalan,

desain produk, dan desain proses. Dalam FMEA terdapat beberapa hal yang

berpengaruh, antara lain :

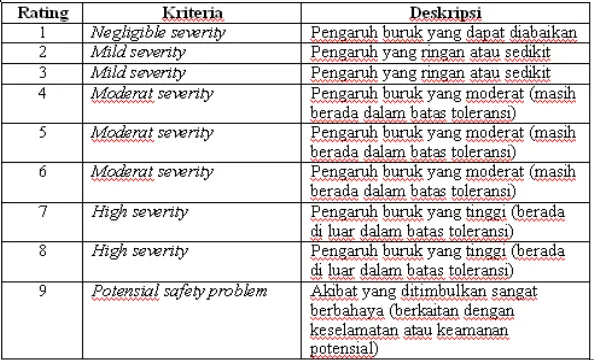

1. Rating keparahan (severity) adalah rating yang berhubungan dengan

tingkat keparahan efek yang ditimbulkan oleh mode kegagalan. Efek

dirating pada skala satu sampai sepuluh, dengan sepuluh sebagai tingkat

yang paling parah. Sumber fundamental dari kegagalan menyangkut

berbagai aspek dari desain, pemilihan material, kekurangan atau

kelemahan material, fabrikasi dan pemprosesan, pengerjaan ulang,

perakitan, inspeksi, uji coba atau testing, pengendalian kualitas (quality

control), penyimpanan, pengiriman, kondisi kerja, pemeliharaan, dan

penyimpanan yang tidak terduga akibat kelebihan beban atau kerusakan

mekanis atau kimia dalam kerja. Terkadang pula, lebih dari satu sumber

tersebut memberikan kontribusi kegagalan. (Ford Motor Company, 1992).

2. Rating kejadian (occurrence) adalah rating yang berhubungan dengan

estimasi jumlah kegagalan kumulatif yang muncul akibat suatu penyebab

tertentu pada elemen dengan jumlah yang ditentukan yang diproduksi

dengan metode pengendalian yang digunakan pada saat ini. Rating

kejadian ini diestimasikan dengan jumlah kegagalan kumulatif yang

Failure)/1000. CNF/1000 dapat diestimasikan dari sejarah tingkat

kegagalan proses manufaktur dan komponen yang mirip atau yang dapat

mewakili jika estimasi dari kegagalan dari komponen yang dimaksud tidak

dapat ditentukan.

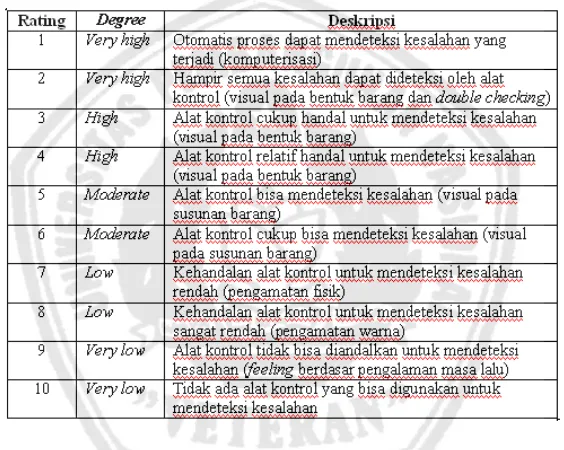

3. Rating deteksi (detection) tergantung pada metode pengendalian yang

digunakan pada saat ini. Rating deteksi adalah ukuran kemampuan metode

tipe (2) untuk mendeteksi penyebab atau mekanisme kegagalan atau

kemampuan pengendalian metode tipe (3) untuk mendeteksi kegagalan.

Satu nilai deteksi diberikan pada sistem pengendalian yang digunakan saat

ini yang memiliki kemampuan untuk mendeteksi penyebab atau mode

kegagalan. Metode pengendalian dapat dikelompokkan dan dipandang

sebagai sebuah sistem jika beroperasi secara independen.

Tahapan FMEA diantaranya adalah sebagai berikut :

1. Identifikasi sistem dan elemen sistem

2. Mengidentifikasi kegagalan dan efeknya. Failure adalah keadaan

dimana suatu sistem tidak berjalan sesuai dengan yang diharapkan.

Effect of Failure merupakan konsekuensi yang ditimbulkan oleh suatu

kegagalan.

3. Menentukan tingkat keparahan dari suatu kegagalan (severity). Tim

FMEA dapat menentukan kriteria severity sendiri atau menggunakan

kriteria menurut Stam,1998.

4. Menentukan occurrence. Occurrence menyatakan frekuensi atau

jumlah kegagalan yang terjadi karena suatu penyebab. Tingkat

(tingkat kejadian sering). Rating occurrence dapat ditentukan menurut

Ford, 1992

5. Menentukan tingkat deteksi (detection). Tingkat deteksi menyatakan

tingkat ketelitian suatu metode deteksi untuk mendeteksi kegagalan.

Tingkat deteksi mulai dari angka 1 sampai 10. Semakin kecil tingkat

deteksi, maka semakin tinggi kemampuan metode deteksi untuk

mendeteksi kegagalan. Apabila metode deteksi lebih dari satu, maka

diberikan nilai deteksi terendah. Apabila nilai deteksi tidak dapat

ditentukan, maka nilai deteksi yang digunakan adalah 10.

6. Menghitung Risk Priority Number (RPN). RPN menyatakan tingkat

resiko dari suatu kegagalan. Angka RPN berkisar antara 1-1000,

semakin tinggi angka RPN, maka semakin tinggi resiko suatu potensi

kegagalan terhadap sistem, desain, proses maupun pelayanan. RPN =

Severity x Occurrence x Detection.

7. Memberikan rekomendasi tindakan untuk mengurangi tingkat resiko

kegagalan dan selanjutnya dianalisa (Joko Susetyo, 2009).

Berikut adalah skala penilaian severity, occurance, dan detection :

Tabel 2.7 Skala Penilaian Occurence

Tabel 2.8 Skala Penilaian detection

2.6 Peneliti Terdahulu

Dari penelitian yang sudah ada dengan menggunakan pendekatan ataupun

penerapan Lean Manufacturing, diantaranya adalah :

1. Catur Jurniati Utami, 2009

“Pengurangan waste di lantai produksi dengan penerapan Lean Manufacturing guna meningkatkan produktivitas kerja perusahaan (Studi kasus : PT. Pabrik Karung Rosella Baru (PTPN) Surabaya) ” Kesimpulan :

Dari penelitian yang dilakukan di lantai produksi PT. Perkebunan

Nusantara XI (Persero) PK Rosella Baru Surabaya Dari kuisioner

pemborosan yang disebarkan pada pembuatan karung plastik, di dapat

nilai rata-rata dari total skor responden seven waste mulai dari yang

terbesar sampai yang terkecil yaitu :Menunggu 7,7, Produksi berlebihan

6,8, Transportasi 6,5, Proses yang tidak tepat 4,7, Persediaan yang tidak

perlu tepat 4,6, Gerakan yang tidak perlu 2,6, Kecacatan 2,1 dari total

responden di lantai produksi.

Usulan perbaikan perbaikan diberikan berdasarkan tool Process

Activity Mapping adalah merubah komposisi tenaga kerja yang dibutuhkan

pada proses outerbag yaitu pada mesin tenun dari 7 orang menjadi 9 orang

dan didapatkan penurunan waktu produksi sebanyak 31,64 jam (11.11%)

serta merubah komposisi tenaga kerja pada proses finishing yaitu pada

proses inserting dari 8 orang menjadi 6 orang sehingga didapatkan

penurunan waktu sebanyak 85,41 jam (25,71%). Setelah dibuat

yang lebih kecil mampu menghasilkan produk (output) yang sama dengan

pemanfaatan input awal (waktu produksi sebelum perbaikan). Hal ini

menunjukkan dengan adanya rekomendasi perbaikan yang diberikan

mampu meningkatkan produktivitas kerja.

2. Ucok James MP Marpaung, 2008

“Pengurangan waste di lantai produksi dengan penerapan Lean Manufacturing guna meningkatkan produktivitas kerja perusahaan (Studi kasus : PT. Barata Indonesia (Persero) ”

Kesimpulan :

Dari penelitian yang dilakukan di lantai produksi PT. Barata Indonesia

(Persero) Surabaya, Dari gambar big picture mapping didapatkan total

lead time produksi untuk satu buah produk mesin gilas MG-6 adalah 509,7

jam dengan value added time sebesar 1129,1 jam dan Jumlah ragam

aktivitas yang termasuk value adding activity adalah operasi dengan 566

aktivitas (40,3%) necessary non value adding activity 491 aktivitas (35%)

dan yang tergolong non value adding activity 364 aktivitas (24,7%)

Berdasarkan perhitungan kuisioner pemborosan diidentifikasi

bahwa terdapat 3 jenis pemborosan yang paling sering terjadi yaitu :

gerakan yang tidak perlu, proses yang tidak tepat dan cacat dalam proses

pembuatan mesin gilas MG-6 di PT. Barata Indonesia (Persero).

Perbaikan berdasarkan tool PAM menambah komposisi tenaga kerja

yang dibutuhkan, Perbaikan berdasarkan tool QFM agar tenaga kerja lebih

konsentrasi dalam memahami gambar teknik. Setelah perbaikan didapat

produk sama dengan input awal (waktu sebelum perbaikan) dan mampu

meningkatkan produktivitas kerja.

3. Suprijotomo, 2007

“ Estimasi Pengurangan Biaya dan Waktu Dengan Lean Manufacturing Untuk Meningkatkan Produktivitas (Studi kasus Bagian Fabrikasi Mesin PT. Varia Usaha - Gresik). “

Kesimpulan :

Dari penelitian yang dilakukan di lantai produksi PT. Varia Usaha Gresik.

Penelitian ini untuk mengestimasi usaha perbaikan dilakukan pada produk

Cement Bulk Tank dengan tujuan untuk mengurangi aktivitas yang tidak

mempunyai nilai tambah atau waste sehingga lead time produksi dan biaya

bisa dikurangi.

Dari proses pengolahan data, diperoleh mapping yang terpilih yaitu

Process Activity Mapping dan Supply Chain Response Matrix. Hasil

pengolahan Process Activity Mapping diketahui bahwa aktivitas yang

tidak bernilai tambah sebesar 84.815 menit. Usaha perbaikan dilakukan

untuk menurunkan lead time produksi didapatkan pengurangan dari

kondisi awal 86 hari menjadi 74 hari. Sedangkan pengurangan biaya untuk

1 unit tanker adalah Rp. 13.714.125 atau sebesar 21.2 %.

BAB III

METODE PENELITIAN

3.1 Tempat dan Waktu Penelitian

Penelitian tugas akhir ini dilaksanakan di PT. Kharisma Esa Ardi yang

berlokasi di Jl. Margorejo Masjid 23 E Kecamatan Wonocolo Surabaya.

Sedangkan waktu penelitian dilaksanakan pada bulan Februari 2011 sampai

dengan data yang diperlukan dalam penelitian ini sudah cukup.

3.2 Identifikasi dan Definisi Operasional Variabel

Variabel merupakan segala sesuatu yang mempunyai variasi, perbedaan

nilai yang terukur. Dalam identifikasi variabel ini terdapat variabel-variabel yang

didapatkan berdasarkan data dari perusahaan yang digunakan dalam penggunaan

Lean Manufacturing beserta definisi operasionalnya. Variabel-variabel tersebut

adalah sebagai berikut:

1. Variabel Bebas

Variabel bebas adalah suatu variabel yang mempunyai nilai berubah –

ubah dan mempengaruhi variasi perubahan nilai variabel terikat, variabel tersebut

meliputi:

1. Produksi berlebih (Overproduction)

Overproduction adalah kegiatan menghasilkan barang yang melebihi

2. Menunggu (Waiting)

Waiting adalah proses menunggu kedatangan material, informasi,

peralatan dan perlengkapan, dan semua hal yang membuat organisasi

berhenti beraktivitas.

3. Perpindahan (Transportation)

Transportation adalah memindahkan material atau orang dalam jarak yang

relatif jauh dari satu proses ke proses berikut yang dapat mengakibatkan

waktu penanganan material bertambah.

4. Proses yang tidak sesuai (Innapropriate Process)

Innapropriate Process adalah proses kerja dimana terdapat

ketidaksempurnaan proses atau metode operasi produksi yang diakibatkan

oleh penggunaan tool yang tidak sesuai dengan fungsinya.

5. Persediaan yang tidak perlu (Unnecessary Inventory)

Unnecessary Inventory adalah penyimpanan (inventory) melebihi volume

gudang yang ditentukan, material yang rusak karena terlalu lama disimpan

atau material yang sudah kadaluarsa.

6. Gerakan yang tidak perlu (Unnecessary Motion)

Unnecessary Motion adalah gerakan yang melibatkan konsep ergonomis

pada tempat kerja, dimana operator melakukan gerakan-gerakan yang

seharusnya bisa dihindari, misalnya komponen dan kontrol yang terlalu

jauh dari jangkauan double handling, layout yang tidak standar, dan lain -

7. Kecacatan (Defect)

Defect merupakan kesalahan yang terlalu sering dalam kertas kerja,

kualitas produk yang buruk, atau performansi pengiriman yang buruk,

ketidaksempurnaan produk, kurangnya tenaga kerja pada saat proses

berjalan, adanya alokasi tenaga kerja untuk proses pengerjaan ulang

(rework) dan tenaga kerja menangani pekerjaan claim dari pelanggan.

2. Variabel Terikat

Variabel terikat (dependent variable) adalah variabel yang besarnya

tergantung dari variabel bebas yang diukur untuk menentukan ada atau tidaknya

pengaruh dari variabel bebas, dalam hal ini variabel terikatnya adalah tingkat

waste (pemborosan) yang merupakan aktivitas tidak bernilai tambah dalam proses

dimana aktivitas-aktivitas itu hanya menggunakan sumber daya namun tidak

memberikan nilai tambah (value added) kepada pelanggan (customer).

3.3 Metode Pengumpulan Data

Pengumpulan data yang digunakan dalam penelitian ini adalah data

primer. Dimana data primer adalah data yang diperoleh dari hasil penelitian

terhadap objek yang akan diteliti atau data yang langsung diperoleh dari dalam

perusahaan. Metode pengumpulan data primer tersebut meliputi :

1. Interview (wawancara).

Dengan cara melakukan interview kepada sumber secara langsung,

2. Penyebaran Kuesioner.

Menyebarkan kuesioner kepada orang – orang yang bertanggung jawab di

setiap stasiun kerja. Dan pengisian kuesioner ini dilakukan dengan

didampingi peneliti tersebut. Agar memperoleh data yang valid. Kuesioner

ini hanya untuk mempermudah mengidentifikasi waste.

3. Observation (pengamatan)

Pengamatan langsung ke obyek yang diteliti sehingga dapat diketahui

jalannya proses dengan jelas yang bertujuan untuk memecahkan masalah

dalam penelitian.

Data atau informasi yang diperoleh antara lain :

a. Data aliran bahan

b. Data aliran informasi

c. Big Picture Mapping ( BPM )

d. Kuesioner

3.4 Metode Pengolahan Data

Data-data yang sudah dikumpulkan akan diolah dengan menggunakan

metode yang sudah dikaji oleh peneliti dari studi literatur, seperti lean

Manufacturing dan VALSAT. Metode-metode tersebut akan digunakan untuk

menyelesaikan permasalahan yang terdapat di bagian produksi perusahaan.