DAFTAR PUSTAKA

Abdurrahman Coskun. 2011. Six Sigma Projects and Personal Experience. Janeza

Trdine. Croatia

Iftikar Z. Sutalaksana. 1979. Teknik Tata Cara Kerja. ITB: Bandung.

James R. Evans dan William M. Lindsay. 2007. An Introduction to Six Sigma & Process

Improvement. Penerbit Salemba Empat. Jakarta.

Michael L. George, Rowlands, David Rowlands, Mark Price dan John Maxey. 2000. The

Lean Six Sigma Pocket Toolbook,. McGraw-Hill: New York

Mike, Rother & John Shook. 2003. Learning to See Value Stream Mapping to Create

Value and Eliminate Muda. Lean Enterprise Institute. Massachusets.

Peter S. Pande, Neuman, Robert P.,Cavanagh, Roland R. 2009. The Six Sigma Way.

Penerbit Andi . Yogyakarta.

Praveen Gupta, The Six Sigma Performance Handbook. 2005. New York. McGraw-Hill

Inc.

Rudi, M. Tambunan. 2008. Standard Operating Procedures (SOP). Jakarta. Malestas

Publishing.

Sinurmaida Gultom. 2013. Studi Pengendalian Mutu dengan Menggunakan Pendekatan

Lean Six Sigma pada PT. XYZ

Ummi Isti Izzati. 2013. Quality Control Analysis of Milk Powder Production Process

BAB III

LANDASAN TEORI

3.1 Pengertian Lean1

Konsep lean adalah metodologi pengukuran kualitas dan peningkatan produktivitas yang diperkenalkan oleh sistem produksi Toyota yang didasarkan pada konsep penghapusan limbah dalam proses yang akan mengakibatkan kenaikan produktivitas dan perbaikan kecepatan dan aliran dalam value stream. Prinsip lean dapat dinyatakan sebagai perbaikan secara terus-menerus dari proses dengan cara mengeliminasi pemborosan yang terdapat dalam value stream. Lean mengidentifikasi berbagai jenis limbah dengan menggunakan terminologi Jepang dari Toyota Production System yaitu muda (buang-buang waktu dan bahan), mura (ketidakmerataan atau variasi), dan muri (membebani pekerja atau sistem). Setiap karyawan yang berada di lingkungan lean diharapkan untuk berpikir kritis tentang pekerjaannya, membuat saran untuk menghilangkan pemborosan yang ada, dan untuk berpartisipasi dalam perbaikan proses yang dilakukan secara terus-menerus dengan menggunakan brainstorming untuk memperbaiki masalah

3.2. Project Statement2

1 Abdurrahman Coskun, Six Sigma Projects and Personal Experience, (Croatia: Janeza Trdine,

Project Statement adalah suatu pernyataan proyek yang meliputi beberapa

komponen berikut:

1. Business Case, berisi pernyataan yang menyatakan latar belakang umum dari

permasalahan yang terjadi.

2. Problem Definition, berisi pernyataan tentang masalah yang akan dibahas.

3. Project Scope, menyatakan objek dan ruang lingkup penelitian.

4. Goal Statement, menyatakan tujuan dari penelitian yang dilakukan.

5. Project Timeline, menyatakan jangka waktu penelitian dilakukan.

3.3. Diagram SIPOC3

Diagram SIPOC (Supplier-Input-Process-Output-Customer) adalah suatu

tools berupa diagram yang berfungsi untuk memberikan gambaran mengenai

hubungan antara proses beserta input dan outputnya terhadap pelayanan konsumen. Diagram ini merupakan gambaran mengenai model proses kerja dalam bentuk lain disamping big picture mapping. Adapun elemen diagram SIPOC adalah sebagai berikut :

1. Supplier (Pemasok), adalah orang, proses, perusahaan yang menyalurkan dan

menyediakan bahan dan segala sesuatu yang dikerjakan di dalam proses. 2. Input (Masukan), adalah segala sesuatu yang dibutuhkan untuk menghasilkan

output. Termasuk informasi dan energi yang akan digunakan di dalam proses.

3. Process (Proses), adalah langkah yang diperlukan baik

langkah-langkah yang memberikan nilai tambah terhadap produk maupun yang tidak untuk membuat produk mulai dari bahan mentah sampai menjadi produk jadi. 4. Output (Keluaran), adalah produk jadi, baik itu barang ataupun jasa atau

informasi, yang dihasilkan oleh proses dimana hasil ini kemudian dikirimkan kepada konsumen

5. Customer (Pelanggan), adalah merupakan sekelompok atau perorangan, atau

dapat dalam bentuk proses-proses yang merupakan kelanjutan dari output.

3.4. Value Stream Mapping4

Value Stream Mapping adalah salah satu metode pemetaan aliran produksi

dan aliran informasi pada keseluruhan produksi, baik itu produksi satu produk atau satu famili produk. Value Stream Mapping juga mengidentifikasi kegiatan yang termasuk value added dan non value added. Value Stream Mapping secara visual memetakan aliran material dan informasi secara menyeluruh dimulai dari kedatangan bahan baku dari supplier kemudian melalui semua tahap proses produksi hingga pengiriman produk kepada pelanggan akhir. Tujuan pemetaan ini adalah untuk mengidentifikasi seluruh jenis pemborosan di sepanjang proses produksi dan untuk mengambil langkah dalam upaya mengeliminasi pemborosan tersebut. Keuntungan-keuntungan yang diperoleh dengan penerapan konsep value

stream mapping adalah sebagai berikut:

1. Membantu perusahaan menggambarkan aliran produksi secara keseluruhan mulai dari proses awal hingga proses akhir.

2. Pemetaan membantu perusahaan melihat segala pemborosan dan sumber pemborosan yang terjadi di sepanjang aliran produksi.

3. Value stream mapping memberikan pemahaman mengenai proses manufaktur

dalam bahasa yang umum.

4. Value stream mapping menggabungkan antara teknik dan konsep lean yang

dapat membantu perusahaan untuk menghindari pemilihan teknik dan konsep yang asal-asalan.

5. Sebagai dasar dari rancangan implementasi. Dengan membantu perusahaan merancang keseluruhan aliran dari setiap proses kegiatan sesuai dengan konsep lean.

6. Value stream mapping menunjukkan hubungan antara aliran informasi dan

aliran material.

7. Value stream mapping jauh lebih berguna dibandingkan metode kuantitatif

lainnya yang menghasilkan perhitungan non value added, lead time, jarak perpindahan, jumlah persediaan, dan sebagainya. Value stream mapping merupakan sebuah metode kualitatif yang menggambarkan secara proses secara terperinci.

Tabel 3.1. Lambang-lambang pada Value Stream Mapping

Nama Lambang Fungsi

Customer/Supplier

Merepresentasikan supplier

bila diletakkan di kiri atas, sebagai titik awal yang umum

digunakan dalam

penggambaran aliran material. Merepresentasikan customer

bila ditempatkan di kanan atas, biasanya sebagai titik akhir aliran material.

Dedicated Process

Menyatakan proses, operasi, mesin atau departemen yang melalui aliran material. Secara khusus, untuk menghindari pemetaan setiap langkah proses yang tidak diinginkan, maka

lambang ini biasanya

merepresentasikan satu

departemen dengan aliran internal yang kontinu.

Shared Process

menyatakan operasi, proses, departemen atau stasiun kerja dengan famili-famili yang saling berbagi dalam

value-stream. Perkiraan jumlah operator yang dibutuhkan dalam value stream dipetakan, bukan sejumlah operator yang dibutuhkan untuk memproduksi seluruh produk

Data Box

menyatakan informasi/data

yang dibutuhkan unuk

menganalisis dan mengamati sistem. C/T adalah waktu yang dibutuhkan untuk memproduksi satu barang sampai barang

yang akan diproduksi

selanjutnya. C/O adalah

Tabel 3.1. Lambang-lambang pada Value Stream Mapping (Lanjutan)

Nama Lambang Fungsi

Operator Menunjukkan jumlah operator

yang dibutuhkan dalam proses.

Work Cell

Mengindikasi banyak proses yang terintegrasi dalam sel-sel kerja manufaktur, seperti sel-sel yang biasa memproses famili terbatas dari produk yang sama atau produk tunggal. Produk berpindah dari satu

Menunjukkan keberadaan suatu

inventory diantara dua proses.

Ketika memetakan current state, jumlah inventory dapat

diperkirakan dengan satu perhitungan cepat, dan jumlah tersebut dituliskan dibawah gambar segitiga.

Safety Stock

Melambangkan sebuah

persediaan “hedge” (safety stock) yang mengatasi masalah

seperti downtime, untuk melindungi sistem dalam mengatasi fluktuasi pemesanan konsumen secara tiba-tiba atau terjadinya kerusakan pada sistem.

Shipments

Merepresentasikan pergerakan

raw material dari supplier

hingga menuju gudang

penyimpanan akhir di pabrik. Atau pergerakan dari produk akhir di gudang penyimpanan pabrik hingga sampai ke konsumen.

Push Arrows Merepresentasikan pergerakan

Tabel 3.1. Lambang-lambang pada Value Stream Mapping (Lanjutan)

Nama Lambang Fungsi

Shipments

Melambangkan pengiriman yang dilakukan dari supplier ke konsumen atau pabrik ke

konsumen dengan

menggunakan

pengangkutan eksternal (di luar pabrik).

Production Control

Merepresentasikan

penjadwalan produksi utama atau departemen pengontrolan, orang atau operasi.

Manual Info

Menunjukkan aliran informasi umum yang bisa diperoleh melalui catatan, laporan ataupun percakapan.

Electronic Info

Merepresentasikan aliran elektronik seperti melalui:

Electronic Data Interchange

(EDI), internet, intranet, LANs (Local Area Network), WANS (Wide Area Network). Melalui anak panah ini, maka dapat diindikasikan jumlah informasi atau data yang dipertukarkan, jenis media yang digunakan seperti fax, telepon.

Other

Menyatakan informasi atau hal lain yang penting.

Timeline

Menunjukkan waktu yang memberikan nilai tambah (cycle

time) dan waktu yang tidak

memberikan nilai tambah (waktu menunggu).

3.5. Perhitungan process cycle effisiency

Efisiensi dari tiap siklus proses merupakan suatu metrik atau ukuran untuk melihat sejauh mana efisiensi waktu dari proses terhadap waktu siklus proses secara keseluruhan. Berikut ini adalah rumus yang digunakan untuk mendapatkan nilai efisiensi dari siklus proses:

Value Added Time adalah waktu yang diperlukan untuk mengerjakan

kegiatan-kegiatan didalam proses yang memberikan nilai tambah terhadap produk atau tidak.

3.6. Perhitungan process lead time dan process velocity

3.7. Tingkat Ketelitian dan Keyakinan5

Tingkat ketelitian dan tingkat keyakinan adalah pencerminan tingkat kepastian yang diinginkan oleh pengukur setelah memutuskan tidak akan melakukan pengukuran yang sangat banyak. Tingkat ketelitian menunjukkan penyimpangan maksimum hasil pengukuran sampel waktu dengan waktu penyelesaian sebenarnya. Sedangkan tingkat keyakinan menunjukkan besarnya keyakinan si pengukur bahwa hasil yang diperoleh memenuhi syarat ketelitian tadi.

3.8. Uji Keseragaman dan Kecukupan Data6

Pengujian ini dilakukan karena keadaan sistem yang selalu berubah mengakibatkan waktu penyelesaian yang dihasilkan sistem selalu berubah-ubah, namun harus dalam batas kewajaran. Berikut ini langkah-langkah untuk pengujian keseragaman data:

1. Hitung rata-rata dari seluruh data pengamatan

2. Hitung stándar deviasi sebenarnya dari waktu penyelesaian 3. Tentukan batas kontrol atas dan bawah (BKA dan BKB)

Batas – batas kontrol merupakan batas kontrol apakah “seragam” atau tidak. Jika semua rata-rata subgroup sudah berada dalam batas kontrol, maka dapat dihitung banyaknya pengukuran yang diperlukan dengan menggunakan rumus kecukupan data. Rumus yang digunakan adalah :

N’ = Jumlah pengamatan yang seharusnya dilaksanakan

s = Tingkat ketelitian

k = Diperoleh dari Tabel distribusi normal

Jika tingkat kepercayaan 99% maka k = 3

Jika tingkat kepercayaan 95% maka k = 1,96 = 2

Jika tingkat kepercayaan 68% maka k = 1

x = Waktu pengamatan

N = Jumlah pengamatan yang telah dilakukan

N’< N berarti data sudah representatif

Pada pengujian kecukupan data ini, jika N > N' maka data dinyatakan cukup dan

sebaliknya jika N < N' maka data yang diambil belum cukup sehingga harus melakukan

penambahan jumlah data sebagai sampel.

3.9. Perhitungan Waktu Normal7

Perhitungan waktu normal dilakukan dengan mengalikan waktu siklus rata-rata yang diperoleh dari data pengamatan dengan rating factor. Dalam penelitian ini, penentuan rating factor yang diberikan menggunakan cara

Westinghouse dimana penilaian dilakukan terhadap 4 faktor yang dianggap

menentukan kewajaran atau ketidakwajaran dalam bekerja yaitu keterampilan, usaha, kondisi kerja dan konsistensi.

Rating factor = 1 + Westinghouse factor

Wn = Wt x Rf

Dimana,

Wn = waktu normal

Wt = waktu terpilih (waktu rata-rata setelah data seragam dan cukup)

Rf = rating factor

3.10. Perhitungan Waktu Baku8

Waktu baku penyelesaian pekerjaan adalah waktu yang dibutuhkan secara wajar oleh seorang pekerja normal untuk menyelesaikan suatu pekerjaan yang dijalankan dalam sistem kerja terbaik.

Nilai-nilai kelonggaran untuk kebutuhan pribadi pria adalah sebesar 0 – 2,5 % dan untuk wanita sebesar 2 – 5%. Kelonggaran untuk hambatan tak terhindarkan tergantung pada kondisi yang ada. Perhitungan nilai kelonggaran total diperoleh dengan menjumlahkan seluruh nilai kelonggaran yang telah dilakukan.

Waktu Baku Operator (Wb) = Wn x (100/100−All )

Dimana,

3.11. Rating Factor dan Allowance9

Rating factor adalah faktor yang diperoleh dengan membandingkan

kecepatan bekerja dari seorang operator dengan kecepatan kerja normal menurut ukuran peneliti/pengamat. Rating factor pada dasarnya digunakan untuk menormalkan waktu kerja yang diperoleh dari pengukuran kerja akibat tempo atau kecepatan kerja operator yang berubah-ubah.

1. Jika operator dinyatakan terampil, maka rating factor akan lebih besar dari 1 (Rf > l).

2. Jika operator bekerja lamban, maka rating factor akan lebih kecil dari 1 (Rf < l).

3. Jika operator bekerja secara normal, maka rating factornya sama dengan 1 (Rf = 1). Untuk kondisi kerja dimana operasi secara penuh dilaksanakan oleh mesin (operating atau machine time) maka waktu yang diukur dianggap waktu yang normal.

Pemberian nilai rating dapat dilakukan dengan beberapa cara, salah satunya yaitu dengan Westing House System Rating. Ada 4 faktor yang dianggap menentukan kewajaran atau ketidakwajaran dalam bekerja yakni:

1. Skill (keterampilan) adalah kemampuan untuk mengikuti cara kerja yang

ditetapkan secara psikologis.

2. Effort (usaha) adalah kesungguhan yang ditunjukkan oleh pekerja atau

operator ketika melakukan pekerjaannya.

3. Condition (kondisi kerja) adalah kondisi fisik lingkungannya seperti keadaan

pencahayaan, temperatur dan kebisingan ruangan.

4. Consistency (konsistensi), faktor ini perlu diperhatikan karena angka-angka

yang dicatat pada setiap pengukuran waktu tidak pernah semuanya sama.

Allowance atau kelonggaran diberikan untuk tiga hal yaitu sebagai berikut.

1. Kelonggaran untuk kebutuhan pribadi

Kebutuhan pribadi disini antara lain berupa kegiatan seperti minum sekadarnya untuk menghilangkan rasa haus, ke kamar kecil, bercakap-cakap dengan teman sekerja sekadar untuk menghilangkan ketegangan dalam kerja. 2. Kelonggaran untuk menghilangkan fatique

Rasa lelah tercermin dari menurunnya hasil produksi baik jumlah maupun kualitas. Jika rasa lelah telah datang dan pekerja harus bekerja untuk menghasilkan performance normalnya, maka usaha yang dikeluarkan pekerja lebih besar dari normal dan ini akan menambah lelah. Adapun hal-hal yang diperlukan pekerja untuk menghilangkan lelah adalah melakukan peregangan otot, pergi keluar ruangan untuk menghilangkan lelah dan lain sebagainya. 3. Kelonggaran untuk hambatan-hambatan yang tak terhindarkan

3.12. Diagram Sebab Akibat10

Variasi dalam output proses dapat terjadi karena berbagai penyebab yang telah kita catat sebelumnya. Suatu diagram sebab akibat (cause and effect

diagram) adalah metode grafis sederhana untuk membuat hipotesis mengenai

rantai penyebab dan akibat serta untuk menyaring potensi penyebab dan mengorganisasikan hubungan antar variabel.

Kaoru Ishikawa memperkenalkan diagram sebab akibat di Jepang, sehingga diagram ini juga diberi nama Diagram Ishikawa. Karena strukturnya, diagram ini disebut juga diagram tulang ikan. Pada akhir garis horizontal, sebuah permasalahan dituliskan. Setiap cabang yang menunjuk ke ranting utama mewakili suatu kemungkinan penyebab. Cabang-cabang yang menunjuk ke sebab-sebab merupakan kontributor dari sebab tersebut. Diagram ini mengidentifikasi penyebab yang mungkin dari suatu masalah sehingga pengumpulan data dan analisis lebih lanjut dapat dilakukan.

3.13. Diagram Five Whys11

Diagram five whys adalah suatu metode yang mendorong untuk berpikir tentang akar dari suatu penyebab permasalahan. Metode ini mencegah team untuk puas dengan solusi dangkal yang tidak akan menyelesaian masalah dalam jangka panjang. Diagram five whys ini berasal dari kebudayaan yang telah lama ditanamkan di perusahaan besar seperti Toyota. Dalam penggunaannya tidak

10

James R. Evans, Op. Cit. hal 187

harus sampai five whys, terkadang setelah dua atau tiga whys solusi sudah diperoleh. Langkah langkah dalam melakukan analisa five whys, yaitu:

1. Tentukan penyebab suatu masalah, (dapat diperoleh dari diagram sebab-akibat atau grafik batang tertinggi pada diagram pareto) pastikan pengertian masalah tersebut diketahui (Why 1)

2. Bertanya “Mengapa hal tersebut terjadi?” (Why 2)

3. Menentukan salah satu dari alasan untuk Why 2 dan bertanya “Mengapa hal

ini terjadi ?” (Why 3)

4. Lanjutkan langkah tersebut hingga tercapai akar permasalahan yang potensial.

3.14. Analisis 5W2H12

Merumuskan masalah adalah hal yang sangaty penting agar kita dapat

mengetahui dengan pasti masalahnya dan kemudian kita fokus pada solusi masalah.

Memecahkan masalah bukan suatu persoalan mudah. Kita perlu merumuskan masalah

dengan benar, sehingga kita dapat menemukan solusi yang tepat pada akar masalah.

Banyak metode pemecahan masalah seperti 5W2H (What, Where, When, Why, Who, How

& How Much)

1. Apa (what).

Apa saja yang menjadi penyebab masalah tersebut?

2. Kapan (when).

Kapan masalah tersebut paling sering muncul?

3. Di mana (where).

Dimana masalah tersebut paling sering muncul?

4. Siapa (who).

Siapa orang atau kelompok yang mengalami paling banyak masalah?

5. Mengapa (why).

Mengapa masalah tersebut banyak terjadi?

6. Bagaimana (how).

Bagaimana masalah tersebut bisa terjadi?

7. Berapa biayanya (how much).

Masalah mana yang biayanya paling besar? / atau berapa besar biasa yang sudah

ditimbulkan?

Permasalahan haruslah dipandang sebagai sesuatu yang netral dan tidak bersifat

negatif. Karena permasalahan sifatnya realitas (apa adanya). Memahami dan bercermin

terhadap realitas sungguh sangat penting, karena dari situ kita bisa bangkit dengan

semangat, berdiri tegak dan kokoh dan bergerak maju dan cepat.

3.15.Waste (Pemborosan)13

Waste (Pemborosan) adalah sesuatu yang secara mutlak tidak penting dan juga

dapat didefinisikan sebagai segala kegiatan yang tidak memberikan nilai tambah kepada

produk. Pemborosan merupakan gejala, bukan akar dari sebuah permasalahan. Jenis-Jenis

waste yaitu:

1. Overproduction. Yaitu memproduksi lebih dari kebutuhan pelanggan internal dan

eksternal, atau memproduksi lebih cepat atau lebih awal daripada waktu

kebutuhan pelanggan internal dan eksternal. Penyebabnya adalah ketiadaan

13

komunikasi, sistem balas jasa, penghargaan yang tidak tepat, hanya berfokus

pada kesibukan kerja bukan untuk memenuhi kebutuhan pelanggan internal dan

eksternal.

2. Delays/waiting time. Yaitu keterlambatan yang tanpak melalui orang-orang yang

sedang menunggu mesin, peralatan, bahan baku, supplies,

perawatan/pemeliharaan dan lain-lain. Penyebabnya adalah Inkonsistensi metode

kerja, waktu penggantian produk yang panjang(long changeover times), dan

lain-lain

3. Transportation. Yaitu memindahkan material atau orang dalam jarak yang sangat

jauh dari satu proses ke proses berikut yang dapat mengakibatkan waktu

penanganan material bertambah. Penyebabnya adalah tata letak yang jelek,

ketiadaan koordinasi dalam proses, poor housekeeping, organiasi tempat kerja

yang jelek, lokasi penyimpanan material yang banyak dan saling berjauhan.

4. Process. Yaitu mencakup proses-proses tambahan atau aktivitas kerja yang tidak

perlu atau tidak efisien. Penyebabnya adalah Ketidaktepatan penggunaan

peralatan, pemeliharaan peralatan yang jelek, gagal mengombinasi

operasi-operasi kerja.

5. Inventories. Yaitu pada dasarnya inventories menyembunyikan masalah dan

menimbulkan aktivitas penanganan tambahan yang seharusnya tidak diperlukan.

Penyebabnya adalah peralatan yang tidak andal ,aliran kerja yang tidak seimbang,

pemasok yang tidak kapabel, peramalan kebutuhan yang tidak akurat, ukuran

batch yang besar, dan long changeover times

6. Motion. Yaitu setiap pergerakan dari orang atau mesin yang tidak menabah nilai,

tempat kerja yang jelek, tata letak yang jelek, metode kerja yang konsisten, dan

poor machine design

7. Defective Products. Yaitu scrap, rework, customer returns, customer disatisfaction. Penyebabnya adalah incapable processes, insufficient training,

ketiadaan prosedur-prosedur operasi standar

8. Defective Design. desain yang tidak memenuhi kebutuhan pelanggan,

penambahan features yang tidak perlu. Penyebabnya adalah Lack of customer

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Tempat penelitian yaitu pada pabrik PT Kharisma Cakranusa Rubber

Industry yang berlokasi di Jalan Pulau Irian Provinsi Sumatera Utara. Waktu

penelitian dilakukan pada bulan Februari 2016 – Selesai.

4.2. Objek Penelitian

Penelitian dilakukan di departemen precured liner. Objek yang diamati adalah jumlah waste yang dihasilkan pada departemen tersebut.

4.3. Jenis Penelitian

4.4. Kerangka Berfikir

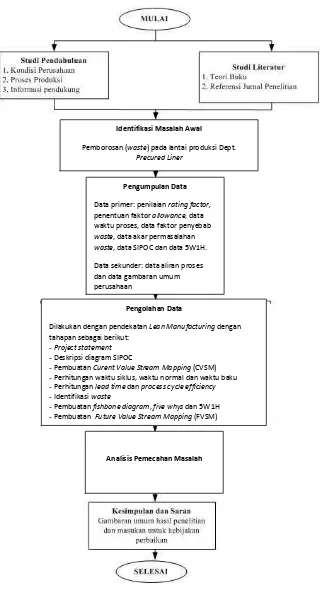

Penelitian dapat dilaksanakan apabila tersedia sebuah perancangan kerangka berpikir yang baik sehingga langkah-langkah penelitian lebih sistematis. Kerangka berfikir inilah yang merupakan landasan awal dalam melaksanakan penelitian. Pada analisa awal penyebab pemborosan (waste) karena ada permasalahan pada operator, metode kerja, bahan dan mesin yang digunakan. Maka dari itu diperlukan perbaikan dengan pendekatan Lean Manufacturing.

Gambar 4.1. Kerangka Berfikir Penelitian

4.5. Variabel Penelitian

Variabel-variabel yang digunakan dalam penelitian ini adalah sebagai berikut:

1. Variabel dependen

Variabel dependen adalah variabel yang nilainya dipengaruhi oleh nilai variabel lain. Variabel dependen dalam penelitian ini adalah pemborosan yang terjadi di perusahaan.

Pemborosan Operator

Bahan

Metode

2. Variabel independen

Variabel independen adalah variabel yang mempengaruhi variabel dependen baik secara positif maupun secara negatif. Variabel independen dalam penelitian ini yaitu metode, mesin, bahan, dan operator.

4.6. Rancangan Penelitian

Penelitian dilaksanakan dengan mengikuti langkah-langkah sebagai berikut:

1. Tahap awal dilakukan studi pendahuluan untuk mengetahui kondisi PT Kharisma Cakranusa Rubber Industry pada bagian pencetakan bunga, informasi pendukung yang diperlukan serta studi literatur tentang metode pemecahan masalah yang digunakan dan teori pendukung lainnya.

2. Tahapan selanjutnya adalah pengumpulan data. Data primer berupa penilaian

rating factor, penentuan faktor allowance, data waktu proses, data faktor

penyebab waste, data akar permasalahan waste, data SIPOC dan data 5W1H. Data sekunder yang dikumpulkan berupa data aliran proses dan data gambaran umum perusahaan.

3. Pengolahan data primer dan sekunder yang telah dikumpulkan. 4. Analisis terhadap hasil pengolahan data.

Gambar 4.2. Langkah-langkah Proses Penelitian

Pengumpulan Data

Data primer: penilaian rating factor, penentuan faktor allowance, data waktu proses, data faktor penyebab waste, data akar permasalahan waste, data SIPOC dan data 5W1H. Data sekunder: data aliran proses dan data gambaran umum perusahaan

Analisis Pemecahan Masalah Pengolahan Data

Dilakukan dengan pendekatan Lean Manufacturing dengan tahapan sebagai berikut:

-Project statement

-Deskripsi diagram SIPOC

-Pembuatan Curent Value Stream Mapping (CVSM)

-Perhitungan waktu siklus, waktu normal dan waktu baku

-Perhitungan lead time dan process cycle efficiency

-Identifikasi waste

-Pembuatan fishbone diagram, five whys dan 5W1H

-Pembuatan Future Value Stream Mapping (FVSM)

-Perhitungan lead time dan process cycle efficiency perbaikan

Identifikasi Masalah Awal

4.7. Metode Pengumpulan Data

Data primer yang dibutuhkan dalam penelitian ini dikumpulkan dengan wawancara. Wawancara yang dilakukan beberapa sesi. Pada sesi pertama adalah identifikasi data SIPOC dengan menggunakan kuesioner semi-terbuka. Pada sesi kedua adalah identifikasi faktor-faktor penyebab waste dengan menggunakan kuesioner semi-terbuka untuk pengidentifikasian pada fishbone diagram. Pada sesi ketiga adalah identifikasi mendalam tentang faktor-faktor penyebab waste dengan menggunakan kuesioner terbuka. Pada sesi keempat adalah identifikasi data 5W1H dengan menggunakan kuesioner semi-terbuka. Respondennya adalah orang yang memahami tentang proses produksi yang dalam hal ini dipilih responden sebanyak satu orang yaitu Manajer Produksi PT. KCRI. Pemilihan sampel dilakukan dengan metode judgement sampling.

Data sekunder yang dibutuhkan dalam penelitian ini dikumpulkan dengan cara meninjau dan mencatat dokumen-dokumen perusahaan yang berhubungan dengan penelitian yang dilakukan. Pada penelitian ini adalah data aliran proses dan data gambaran umum perusahaan.

4.8. Metode Pengolahan Data

- Project statement yang merupakan pernyataan suatu penelitian yang

mencakup bussines case, problem definition, project scope, goal statement dan project timeline.

- Deskripsi diagram SIPOC yang berfungsi untuk memberikan gambaran mengenai hubungan antara proses beserta input dan outputnya terhadap pelayanan konsumen.

- Pembuatan Curent Value Stream Mapping (CVSM) untuk pemetaan aliran produksi dan aliran informasi pada keseluruhan produksi di Departemen

Precured Liner untuk mengidentifikasi kondisi awal.

- Perhitungan waktu siklus, waktu normal dan waktu baku - Perhitungan lead time dan process cycle efficiency awal

- Identifikasi dan penyimpulan pemborosan (waste) yang terjadi di lantai produksi.

- Pembuatan fishbone diagram dan five whys untuk mengidentifikasi permsalahan dari segi operator, metode, bahan dan mesin/peralatan.

- Pembuatan tabel 5W1H untuk merumuskan perbaikan untuk mengurangi pemborosan (waste)

- Pembuatan Future Value Stream Mapping (FVSM) untuk memetakan aliran produksi dan informasi setelah perbaikan

4.9. Analisis Pemecahan Masalah

Analisis pemecahan masalah dilakukan terhadap tiap tahapan pengolahan data dengan pendekatan lean manufacturing.

4.10. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1 Pengumpulan Data

Data yang dikumpulkan yaitu data aliran proses, data waktu proses, rating

factor, penentuan faktor allowance, data faktor penyebab waste, data akar

permasalahan waste, data SIPOC dan data 5W1H. 1. Data Aliran Proses

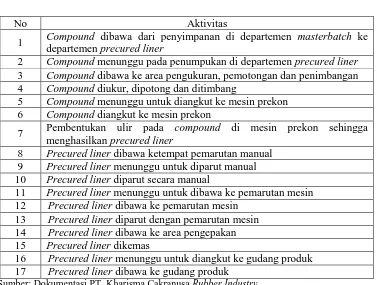

Data aliran proses produksi berdasarkan hasil pengamatan dapat dilihat pada Tabel 5.1.

Tabel 5.1. Data Aliran Proses

No Aktivitas

1 Compound dibawa dari penyimpanan di departemen masterbatch ke departemen precured liner

2 Compound menunggu pada penumpukan di departemen precured liner

3 Compound dibawa ke area pengukuran, pemotongan dan penimbangan

4 Compound diukur, dipotong dan ditimbang

5 Compound menunggu untuk diangkut ke mesin prekon

6 Compound diangkut ke mesin prekon

7 Pembentukan ulir pada compound di mesin prekon sehingga menghasilkan precured liner

8 Precured liner dibawa ketempat pemarutan manual

9 Precured liner menunggu untuk diparut manual

10 Precured liner diparut secara manual

11 Precured liner menunggu untuk dibawa ke pemarutan mesin

12 Precured liner dibawa ke pemarutan mesin

13 Precured liner diparut dengan pemarutan mesin

14 Precured liner dibawa ke area pengepakan

15 Precured liner dikemas

16 Precured liner menunggu untuk diangkut ke gudang produk

17 Precured liner dibawa ke gudang produk

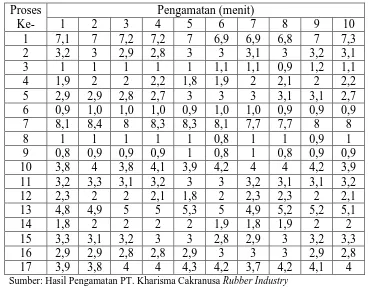

2. Data Waktu Proses

Data waktu proses yang diperoleh yaitu data waktu siklus produk. Data waktu proses pada Departemen Precured Liner dapat dilihat pada Tabel 5.2.

Tabel 5.2. Data Waktu Proses

Proses Ke-

Pengamatan (menit)

1 2 3 4 5 6 7 8 9 10

1 7,1 7 7,2 7,2 7 6,9 6,9 6,8 7 7,3

2 3,2 3 2,9 2,8 3 3 3,1 3 3,2 3,1

3 1 1 1 1 1 1,1 1,1 0,9 1,2 1,1

4 1,9 2 2 2,2 1,8 1,9 2 2,1 2 2,2

5 2,9 2,9 2,8 2,7 3 3 3 3,1 3,1 2,7 6 0,9 1,0 1,0 1,0 0,9 1,0 1,0 0,9 0,9 0,9 7 8,1 8,4 8 8,3 8,3 8,1 7,7 7,7 8 8

8 1 1 1 1 1 0,8 1 1 0,9 1

9 0,8 0,9 0,9 0,9 1 0,8 1 0,8 0,9 0,9 10 3,8 4 3,8 4,1 3,9 4,2 4 4 4,2 3,9 11 3,2 3,3 3,1 3,2 3 3 3,2 3,1 3,1 3,2 12 2,3 2 2 2,1 1,8 2 2,3 2,3 2 2,1 13 4,8 4,9 5 5 5,3 5 4,9 5,2 5,2 5,1

14 1,8 2 2 2 2 1,9 1,8 1,9 2 2

15 3,3 3,1 3,2 3 3 2,8 2,9 3 3,2 3,3 16 2,9 2,9 2,8 2,8 2,9 3 3 3 2,9 2,8 17 3,9 3,8 4 4 4,3 4,2 3,7 4,2 4,1 4

Sumber: Hasil Pengamatan PT. Kharisma Cakranusa Rubber Industry

3. Penilaian Rating Factor Operator

ketika nanti akan mencari waktu baku yang dicari adalah waktu yang diperoleh dari kondisi dan cara kerja yang baku yang diselesaikan secara wajar.

Seandainya terdapat ketidakwajaran maka pengukur harus mengetahuinya dan menilai seberapa jauh ketidakwajaran tersebut terjadi. Penilaian perlu dilakukan karena berdasarkan inilah penyesuaian dilakukan. Jadi jika pengukur mendapatkan harga rata-rata siklus/elemen yang diketahui diselesaikan dengan kecepatan tidak wajar oleh operator, maka harga rata-rata tersebut menjadi wajar, pengukur harus menormalkannya dengan melakukan penyesuaian.

Penilaian rating factor terhadap operator dilakukan dengan metode

Westinghouse dapat dilihat pada Tabel 5.3.

Tabel 5.3. Penilaian Rating Factor terhadap Operator

No Jenis Proses Mesin

2 Pembentukan Ulir

1 1

Keterampilan Good

Tabel 5.3. Penilaian Rating Factor terhadap Operator (Lanjutan)

Keterampilan Average 0,00

0,00 Konsistensi Average 0,00

2 2

Keterampilan Fair (E1) Konsistensi Average 0,00

4 Pemarutan Mesin

1 1

Keterampilan Average 0,00

0,00 Konsistensi Average 0,00

2 2

Keterampilan Good (C2) Konsistensi Average 0,00

5 Pengepakan

1 1

Keterampilan Good (C2)

4. Penetapan Allowance

Dalam penelitian ini, peneliti juga menetapkan allowance untuk masing-masing proses pada lantai produksi berdasarkan karakteristik pekerjaanya. Nilai

allowance yang diberikan untuk proses kerja beregu adalah sama. Penetapan

allowance terhadap tiap proses produksi dapat dilihat pada Tabel 5.4.

Tabel 5.4. Penetapan Allowance Terhadap Proses Produksi

No Jenis Proses Faktor Allowance Allowance Total

1

Pengukuran, pemotongan dan

penimbangan

compound

Kebutuhan pribadi : Pria 1,00%

17,50% Tenaga yang dilakukan : Ringan 7,50%

Sikap kerja : Berdiri diatas dua kaki 1,00%

Gerakan kerja : Normal 0,00%

Kelelahan mata : Pandangan yang

terputus-putus 2,00%

Keadaan temperatur : Tinggi 5,00%

Keadaan atmosfer :Cukup 0,00%

Keadaan lingkungan : Bersih 0,00% Hambatan yang tak terhindarkan 1,00%

2 Pembentukan Ulir

Kebutuhan pribadi : Pria 1,00%

17,50% Tenaga yang dilakukan : Ringan 7,50%

Sikap kerja : Berdiri diatas dua kaki 1,00%

Gerakan kerja : Normal 0,00%

Kelelahan mata : Pandangan yang

terputus-putus 2,00%

Keadaan temperatur : Tinggi 5,00%

Keadaan atmosfer :Cukup 0,00%

Keadaan lingkungan : Bersih 0,00% Hambatan yang tak terhindarkan 1,00%

3 Pemarutan manual

Kebutuhan pribadi : Pria 1,00%

21,50% Tenaga yang dilakukan : Ringan 7,50%

Sikap kerja : Berdiri diatas dua kaki 1,00%

Gerakan kerja : Normal 0,00%

Kelelahan mata : Pandangan yang hampir

terus-menerus 6,00%

Keadaan temperatur : Tinggi 5,00%

Keadaan atmosfer :Cukup 0,00%

Tabel 5.4. Penetapan Allowance Terhadap Proses Produksi (Lanjutan)

No Jenis Proses Faktor Allowance Allowance Total

4 Pemarutan Mesin

Kebutuhan pribadi : Pria 1,00%

17,50% Tenaga yang dilakukan : Ringan 7,50%

Sikap kerja : Berdiri diatas dua kaki 1,00%

Gerakan kerja : Normal 0,00%

Kelelahan mata : Pandangan yang

terputus-putus 2,00%

Keadaan temperatur : Tinggi 5,00%

Keadaan atmosfer :Cukup 0,00%

Keadaan lingkungan : Bersih 0,00% Hambatan yang tak terhindarkan 1,00%

5 Pengepakan

Kebutuhan pribadi : Pria 1,00%

17,50% Tenaga yang dilakukan : Ringan 7,50%

Sikap kerja : Berdiri diatas dua kaki 1,00%

Gerakan kerja : Normal 0,00%

Kelelahan mata : Pandangan yang

terputus-putus 2,00%

Keadaan temperatur : Tinggi 5,00%

Keadaan atmosfer :Cukup 0,00%

Keadaan lingkungan : Bersih 0,00% Hambatan yang tak terhindarkan 1,00%

6

Pemindahan menggunakan

forklift

Kebutuhan pribadi : Pria 1,00%

15,50% Tenaga yang dilakukan : Ringan 7,50%

Sikap kerja : Duduk 1,00%

Gerakan kerja : Normal 0,00%

Kelelahan mata : Pandangan yang

terputus-putus 0,00%

Keadaan temperatur : Tinggi 5,00%

Keadaan atmosfer :Cukup 0,00%

Keadaan lingkungan : Bersih 0,00% Hambatan yang tak terhindarkan 1,00%

7 Pemindahan manual

Kebutuhan pribadi : Pria 1,00%

23,00% Tenaga yang dilakukan : Sedang 15,00%

Sikap kerja : Duduk 1,00%

Gerakan kerja : Normal 0,00%

Kelelahan mata : Pandangan yang

terputus-putus 0,00%

Keadaan temperatur : Tinggi 5,00%

Keadaan atmosfer :Cukup 0,00%

Sumber: Hasil Pengamatan PT. Kharisma Cakranusa Rubber Industry

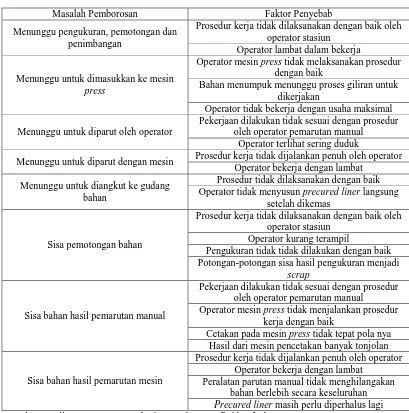

5. Data faktor penyebab jumlah waste

Berikut pengumpulan data perumusan fishbone diagram dan tabel five

why.

Tabel 5.5. Data Faktor Penyebab Waste

Masalah Pemborosan Faktor Penyebab Menunggu pengukuran, pemotongan dan

penimbangan

Prosedur kerja tidak dilaksanakan dengan baik oleh operator stasiun

Operator lambat dalam bekerja Menunggu untuk dimasukkan ke mesin

press

Operator mesin press tidak melaksanakan prosedur dengan baik

Bahan menumpuk menunggu proses giliran untuk dikerjakan

Operator tidak bekerja dengan usaha maksimal Menunggu untuk diparut oleh operator

Pekerjaan dilakukan tidak sesuai dengan prosedur oleh operator pemarutan manual

Operator terlihat sering duduk

Menunggu untuk diparut dengan mesin Prosedur kerja tidak dijalankan penuh oleh operator Operator bekerja dengan lambat

Menunggu untuk diangkut ke gudang bahan

Prosedur tidak dilaksanakan dengan baik Operator tidak menyusun precured liner langsung

setelah dikemas

Sisa pemotongan bahan

Prosedur kerja tidak dilaksanakan dengan baik oleh operator stasiun

Operator kurang terampil

Pengukuran tidak tidak dilakukan dengan baik Potongan-potongan sisa hasil pengukuran menjadi

scrap

Sisa bahan hasil pemarutan manual

Pekerjaan dilakukan tidak sesuai dengan prosedur oleh operator pemarutan manual

Operator mesin press tidak menjalankan prosedur kerja dengan baik

Cetakan pada mesin press tidak tepat pola nya Hasil dari mesin pencetakan banyak tonjolan Sisa bahan hasil pemarutan mesin

Prosedur kerja tidak dijalankan penuh oleh operator Operator bekerja dengan lambat

Peralatan parutan manual tidak menghilangakan bahan berlebih secara keseluruhan

Precured liner masih perlu diperhalus lagi

Tabel 5.6. Data Akar Permasalahan Faktor Penyebab Waste

Masalah

Pemborosan Data Akar Penyebab Permasalahan

Menunggu pengukuran, pemotongan

dan penimbangan

Prosedur kerja tidak dilaksanakan dengan baik oleh operator stasiun, urgensi dari prosedur tidak dipahami oleh operator, kurangnya sosialisasi terkait prosedur terhadap operator stasiun, kurangnya pengawasan supervisor terhadap jalannya prosedur dan supervisor cendrung fokus pada hasil

Operator lambat dalam bekerja, operator kurang cekatan, pengalaman dan pelatihan operator stasiun kurang mumpuni, konten pelatihan yang diadakan perusahaan tidak spesifik dan program pelatihan untuk karyawan tidak terprogram dengan baik

Menunggu untuk dimasukkan

ke mesin

press

Operator mesin press tidak melaksanakan prosedur dengan baik, operator mesin press tidak memahami prosedur yang harus dilaksanakan, sosialisasi yang minim terkait prosedur kerja operator mesin press, supervisor jarang mengawasi kerja operator mesin press dan supervisor tidak memprioritaskan proses yang sesuai prosedur

Bahan menumpuk menunggu proses giliran untuk dikerjakan, bahan datang lebih cepat dari pada waktu yang dibutuhkan mesin untuk mencetak bunga, kapasitas mesin tidak sesuai dengan laju kedatangan produk, tidak adanya penyesuaian kapasitas mesin dan laju kedatangan bahan dan manajemen perusahaan belum melakukan tinjauan terhadap jumlah kebutuhan mesin

Operator tidak bekerja dengan usaha maksimal, operator bekerja seolah tanpa motivasi, tidak ada program untuk meningkatkan etos kerja karyawan dan manajemen perusahaan belum memikirkan peningkatan etos kerja untuk meningkatkan produktivitas kerja

Menunggu untuk diparut oleh operator

Tabel 5.6. Data Akar Permasalahan Faktor Penyebab Waste (Lanjutan)

Masalah

Pemborosan Data Akar Penyebab Permasalahan

Menunggu untuk diparut dengan mesin

Prosedur kerja tidak dijalankan penuh oleh operator, operator bekerja sesuai dengan kebiasaannya, tidak ada penekanan terkait prosedur stasiun pemarutan mesin, supervisor kurang dalam hal pengawasan terhadap hal terkait prosedur dan pengawasan supervisor cendrung pada pelaporan hasil kerja stasiun pemarutan mesin

Operator bekerja dengan lambat, operator kelihatan tidak cekatan dalam bekerja, operator sangat hati-hati dalam penggunaan mesin terhadap bahan, operator belum mahir dalam penggunaan mesin dan manajemen tidak mem follow up dengan baik pelatihan awal

Menunggu untuk diangkut ke

gudang bahan

Prosedur tidak dilaksanakan dengan baik, perapian susunan procured

liner tidak dilakasanakan segera setelah dikemas plastic, operator

pengemasan tidak taat prosedur, sanksi tidak diberikan terhadap pelanggar prosedur dan pengawasan supervisor yang tidak maksimal Operator tidak menyu

sun precured liner langsung setelah dikemas, operator melakukan kerja diluar prosedur yang ada, operator tidak paham urgensi dari prosedur dan manajemen belum menerapkan disiplin terhadap prosedur pada operator pengemasan

Sisa pemotongan

bahan

Prosedur kerja tidak dilaksanakan dengan baik oleh operator stasiun, urgensi dari prosedur tidak dipahami oleh operator, kurangnya sosialisasi terkait prosedur terhadap operator stasiun, supervisor kurang dalam hal pengawasan terhadap hal terkait prosedur dan supervisor cendrung fokus pada hasil

Operator kurang terampil, kurangnya pelatihan, operator tidak mendapatkan pelatihan yang cukup, kegiatan pelatihan tidak berkesinambungan dan fokus perusahaan adalah hasil produksi secara kuantitas

Pengukuran tidak tidak dilakukan dengan baik, beberapa alat ukur memiliki presisi yang kurang baik, peralatan yang digunakan pada stasiun ini sederhana dan perusahaan tidak memperhatikan akurasi pengukuran di stasiun ini adalah hal yang urgen

-

Tabel 5.6. Data Akar Permasalahan Faktor Penyebab Waste (Lanjutan)

Masalah

Pemborosan Data Akar Penyebab Permasalahan

Sisa bahan hasil pemarutan

manual

Pekerjaan dilakukan tidak sesuai dengan prosedur oleh operator pemarutan manual, operator tidak hafal dengan prosedur di stasiun kerjanya, pengenalan prosedur pada awal masuk tidak ada follow up nya, pengawasan jalannya prosedur operator pemarutan manual tidak berjalan maksimal dan pengawas terfokus pada output stasiun pemarutan manual Operator mesin press tidak menjalankan prosedur kerja dengan baik, operator belum paham dan belum baik bekerja sebagaimana prosedur, operator tidak mempelajari prosedur pasca pengenalan awal, operator tidak terlatih menjadi karyawan yang disiplin dan penegakan disiplin bagi operator oleh perusahaan masih kurang

Cetakan pada mesin press tidak tepat pola nya, pola ulir pada mesin cetak menimbulkan permukaan menonjol yang menjadi scrap, tersisa

scrap pada saat pencetakan procure liner sebelumnya, setup mesin tidak

dilakukan dengan baik dan tidak dilakukan inspeksi yang baik terhadap mesin press sebelum memasukkan bahan

Hasil dari mesin pencetakan banyak tonjolan, takaran bahan yang berlebih, tidak ada takaran baku untuk compound dan karet tambahan, tidak ada nya pembakuan terkait takaran compound dan karet tambahan yang digunakan dan perusahaan belum merancang komposisi karet tambahan dan compound yang baku

Sisa bahan hasil pemarutan

mesin

Prosedur kerja tidak dijalankan penuh oleh operator, operator bekerja sesuai dengan kebiasaannya, tidak ada penekanan terkait prosedur stasiun pemarutan mesin, supervisor kurang dalam hal pengawasan terhadap hal terkait prosedur dan pengawasan supervisor cendrung pada pelaporan hasil kerja stasiun pemarutan mesin

Operator bekerja dengan lambat, operator kelihatan tidak cekatan dalam bekerja, operator sangat hati-hati dalam penggunaan mesin terhadap bahan, operator belum mahir dalam penggunaan mesin dan manajemen tidak mem follow up dengan baik pelatihan awal

Peralatan parutan manual tidak menghilangakan bahan berlebih secara keseluruhan, peralatan pada pemarutan manual sederhana, peralatan sederhana tidak mampu memperhalus permukaan precured liner dan peralatan pemarutan manual tidak bisa memperhalus detil-detil kecil pada precured liner

Precured liner masih perlu diperhalus lagi, masih terdapat tonjolan pada

permukaan precured liner, tonjolan pada precured liner akan jadi scrap dan luaran pemarutan manual belum baik

5. Data SIPOC

Berikut adalah data SIPOC perusahaan disajikan pada Tabel 5.7. berikut

Tabel 5.7. Data SIPOC Perusahaan

Komponen Konten

Supplier Departemen Masterbatch

Input Compound dan karet tambahan

Process

Pengukuran, penimbangan, pemotongan, memberi pola pada bahan,

pemarutan secara manual, pemarutan dengan mesin dan dikemas

Output Precured Liner

Customer Pabrik Ban

Sumber: Hasil Wawancara PT. Kharisma Cakranusa Rubber Industry

6. Data tabel 5W1H

Berikut adalah data untuk solusi umum perbaikan melalui tabel 5W1H disajikan pada Tabel 5.8. berikut.

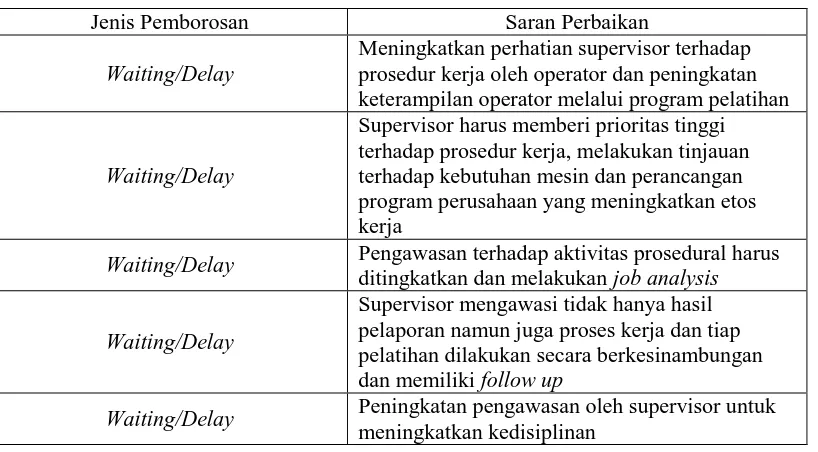

Tabel 5.8. Data Tabel 5W1H

Jenis Pemborosan Saran Perbaikan

Waiting/Delay

Meningkatkan perhatian supervisor terhadap prosedur kerja oleh operator dan peningkatan keterampilan operator melalui program pelatihan

Waiting/Delay

Supervisor harus memberi prioritas tinggi terhadap prosedur kerja, melakukan tinjauan terhadap kebutuhan mesin dan perancangan program perusahaan yang meningkatkan etos kerja

Waiting/Delay Pengawasan terhadap aktivitas prosedural harus

ditingkatkan dan melakukan job analysis

Waiting/Delay

Supervisor mengawasi tidak hanya hasil pelaporan namun juga proses kerja dan tiap pelatihan dilakukan secara berkesinambungan dan memiliki follow up

Waiting/Delay Peningkatan pengawasan oleh supervisor untuk

Tabel 5.8. Data Tabel 5W1H (Lanjutan)

Jenis Pemborosan Saran Perbaikan

Defective Products

Pengawasan supervisor untuk meningkatkan kedisiplinan, memperhatikan akurasi

pengukuran pembaruan alat dan

membakukan spesifikasi detail terkait bahan yang diinginkan

Defective Products

Pengawasan supervisor untuk meningkatkan kedisiplinan, pembuatan lalu menerapkan prosedur baku setup mesin press dan perancangan standar komposisi baku

Defective Products

Meningkatkan pengawasan operator terhadap proses dan prosedur, pelatihan yang

berkesinambungan, menganalisa alat pemarutan manual agar mampu memarut lebih halus

Sumber: Hasil Wawancara PT. Kharisma Cakranusa Rubber Industry

5.2 Pengolahan Data

Pengolahan data dilakukan dengan menggunakan pendekatan lean

manufacturing dengan tujuan mengidentifikasi waste, menghitung lead time dan

memberi usulan perbaikan pada proses produksi pada Departemen Precured

Liner.

5.2.1 Project Statement (Pernyataan Kegiatan)

a. Business Case (Masalah Perusahaan)

Permasalahan yang dialami perusahaan pada saat ini yaitu mengenai adanya pemborosan (waste) pada lantai produksi PT. Kharisma Cakranusa Rubber

Industry.

b. Problem Statement (Pernyataan Masalah)

Pernyataan masalah dalam perusahaan adalah banyaknya pemborosan yang terjadi selama proses produksi berlangsung.

c. Project Scope (Ruang Lingkup Proyek)

Ruang lingkup dalam proyek penyelesaian masalah perusahaan adalah produk

precured liner.

d. Goal Statement (Pernyataan Tujuan)

Tujuan dari penelitian yang dilakukan ini adalah untuk mengidentifikasi

waste (pemborosan), menghitung lead time sebelum dan sesudah perbaikan dan

memberi usulan perbaikan untuk mengurangi pemborosan (waste) yang terjadi. e. Project Timeline (Batas Waktu Proyek)

Batas waktu penelitian ini dimulai dari bulan Februari 2016 sampai selesai.

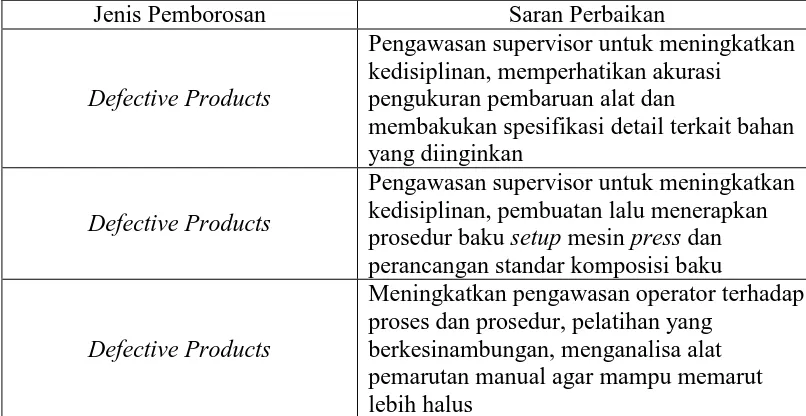

5.2.2. Pembuatan Diagram SIPOC

Diagram SIPOC ini bertujuan untuk menggambarkan informasi mengenai

Supplier, Input, Process, Output dan Customer yang terlibat dalam produksi

precured liner. Elemen-elemen yang digunakan dalam diagram SIPOC adalah

sebagai berikut:

b. Input : Compound dan potongan karet tambahan

c. Process : Pengukuran, pemotongan, penimbangan, pembentukan ulir,

pemarutan manual, pemarutan mesin dan pengepakan d. Output : Precured Liner

e. Customer : Pabrik ban

Diagram SIPOC untuk proses produksi precured liner dapat dilihat pada Gambar 5.1. berikut.

PENGUKURAN, PEMOTONGAN

DAN PENIMBANGAN

PEMBENTUKAN ULIR

PEMARUTAN MANUAL

PEMARUTAN MESIN

PENGEPAKAN

SUPPLIER INPUT PROCESS OUTPUT CUSTOMER

POTONGAN KARET TAMBAHAN

COMPOUND

DEPARTEMEN MASTERBATCH

PRECURED LINER PABRIK BAN

Sumber: Hasil Pengolahan Data

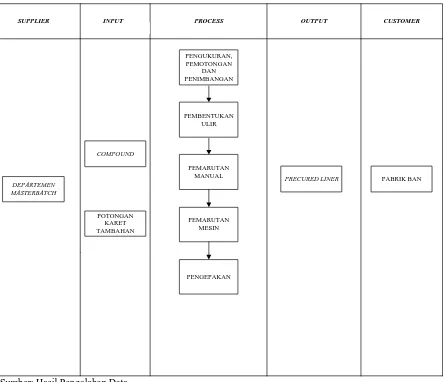

5.2.3. Current Value Stream Mapping

Value Stream Mapping adalah salah satu metode pemetaan aliran produksi

dan aliran informasi pada keseluruhan produksi. Value Stream Mapping juga mengidentifikasi kegiatan yang termasuk value added dan non value added. Value

Stream Mapping secara visual memetakan aliran material dan informasi secara

menyeluruh dimulai dari kedatangan bahan baku dari supplier hingga pengiriman produk. Tujuan pemetaan ini adalah untuk mengidentifikasi seluruh jenis pemborosan di sepanjang proses produksi dan untuk mengambil langkah dalam upaya mengeliminasi pemborosan tersebut. Dalam value stream mapping, ada dua pemetaan yang harus digambarkan yaitu pembuatan current state map dan future

state map. Pembuatan current state map dilakukan untuk memetakan kondisi

lantai produksi aktual. Setelah identifikasi pemborosan dilakukan, maka dapat digambarkan future state map. Future state map merupakan pemetaan kondisi perusahaan di masa mendatang sebagai usulan rancangan perbaikan dari current

state map yang ada. Berdasarkan hasil pengamatan yang dilakukan, pada kegiatan

manufaktur proses produksi procured liner terdiri dari bagian PPC, purchasing, gudang, dan produksi dimana setiap bagian memiliki pengawas.

untuk dibawa ke pemarutan mesin dan precured liner menunggu untuk diangkut ke gudang produk.

Gambar current state map untuk produksi precured liner terdapat pada Gambar 5.2. berikut

Supplier (Departemen

Pengukuran, pemotongan dan penimbangan compound

Total Lead Time : 27,13 menit Value Added Time : 59,01 menit Process Cycle Efficiency: 45,97%

3635,22 kg

7,13 menit 5,34 menit

Sumber: Hasil Pengolahan Data

Gambar 5.2. Current State Map untuk Produksi Precured Liner

5.2.4. Perhitungan Data Waktu Siklus

proses produksi dan tidak berlaku untuk waktu WIP. Tingkat keyakinan dan ketelitian yang digunakan yaitu 95% dan 5%. Pengujian yang dilakukan adalah sebagai berikut:

a. Uji Keseragaman Data

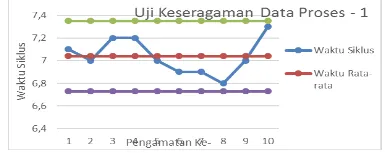

Pengujian keseragaman data dilakukan untuk mengetahui apakah data waktu proses berada dalam batas kontrol atau tidak pada peta kontrol. Contoh proses yang dilakukan uji keseragaman yaitu compound dibawa dari penyimpanan di departemen masterbatch ke departemen precured liner.

Perhitungan nilai rata-rata waktu proses

=

= 7,04

Perhitungan nilai standar deviasi

= 0,16

BKA = α/2 BKB = α/2

= 7,04 + 1,96 (0,01) = 7,04 - 1,96 (0,01)

= 7,35 = 6,73

Peta kontrol untuk proses compound dibawa dari penyimpanan di departemen

masterbatch ke departemen precured liner dapat dilihat pada Gambar 5.3.

Gambar 5.3. Uji Keseragaman Proses 1

Sumber: Hasil Pengolahan Data

Berdasarkan Gambar 5.3. dapat dilihat bahwa keseluruhan data waktu siklus untuk proses 1. Hasil rekapitulasi uji keseragaman untuk setiap proses dapat dilihat pada Tabel 5.9.

Tabel 5.9. Rekapitulasi Hasil Uji Keseragaman Waktu Siklus untuk Setiap

Proses

Proses Ke-

Pengamatan (jam)

Rata-rata BKA BKB Keterangan

1 2 3 4 5 6 7 8 9 10

1 7,1 7 7,2 7,2 7 6,9 6,9 6,8 7 7,3 7,0 7,3 6,7 Seragam

3 1 1 1 1 1 1,1 1,1 0,9 1,2 1,1 3,0 3,3 2,8 Seragam

4 1,9 2 2 2,2 1,8 1,9 2 2,1 2 2,2 1,0 1,2 0,9 Seragam

6 0,9 1,0 1,0 1,0 0,9 1,0 1,0 0,9 0,9 0,9 2,0 2,3 1,8 Seragam

1 7,1 7 7,2 7,2 7 6,9 6,9 6,8 7 7,3 7,0 7,3 6,7 Seragam

3 1 1 1 1 1 1,1 1,1 0,9 1,2 1,1 3,0 3,3 2,8 Seragam

4 1,9 2 2 2,2 1,8 1,9 2 2,1 2 2,2 1,0 1,2 0,9 Seragam

6 0,9 1,0 1,0 1,0 0,9 1,0 1,0 0,9 0,9 0,9 2,0 2,3 1,8 Seragam

7 8,1 8,4 8 8,3 8,3 8,1 7,7 7,7 8 8 2,9 3,2 2,6 Seragam

8 1 1 1 1 1 0,8 1 1 0,9 1 1,0 1,1 0,8 Seragam

10 3,8 4 3,8 4,1 3,9 4,2 4 4 4,2 3,9 8,1 8,5 7,6 Seragam

Tabel 5.9. Rekapitulasi Hasil Uji Keseragaman Waktu Siklus untuk Setiap

Proses (Lanjutan)

Proses Ke-

Pengamatan (jam)

Rata-rata BKA BKB Keterangan

1 2 3 4 5 6 7 8 9 10

13 4,8 4,9 5 5 5,3 5 4,9 5,2 5,2 5,1 0,9 1,0 0,7 Seragam

14 1,8 2 2 2 2 1,9 1,8 1,9 2 2 4,0 4,3 3,7 Seragam

15 3,3 3,1 3,2 3 3 2,8 2,9 3 3,2 3,3 3,1 3,3 3,0 Seragam

17 3,9 3,8 4 4 4,3 4,2 3,7 4,2 4,1 4 2,1 2,4 1,8 Seragam

Sumber: Hasil Pengolahan Data

b. Uji Kecukupan Data

Setelah data waktu proses telah diuji dan dinyatakan seragam maka kemudian dilakukan uji kecukupan data untuk mengetahui apakah data yang telah dikumpulkan telah memenuhi jumlah yang semestinya. Rumus yang digunakan dalam pengujian kecukupan data adalah sebagai berikut:

Dimana:

N’ = Jumlah pengamatan yang seharusnya dilaksanakan

s = Tingkat ketelitian

k = Tingkat kepercayaan 95% maka k = 1,96 (tabel distribusi normal) x = Waktu pengamatan

N = Jumlah pengamatan yang telah dilakukan

dilakukan penambahan jumlah data sebagai sampel. Contoh perhitungan uji kecukupan data adalah sebagai berikut:

= 0,69

Berdasarkan hasil perhitungan diperoleh hasil nilai N > N’ (10 > 9,91) yang

artinya data waktu siklus proses compound dibawa dari penyimpanan di departemen masterbatch ke departemen precured liner telah cukup. Hasil rekapitulasi uji kecukupan data setiap proses dapat dilihat pada Tabel 5.10.

Tabel 5.10. Rekapitulasi Hasil Uji Kecukupan Waktu Siklus untuk Setiap

Proses

Proses Ke- N’ N Keterangan

1 0,69 10 Cukup

3 9,09 10 Cukup

4 5,67 10 Cukup

6 17,09 10 Cukup

7 1,19 10 Cukup

8 6,70 10 Cukup

10 1,82 10 Cukup

12 8,76 10 Cukup

13 1,36 10 Cukup

14 2,61 10 Cukup

15 4,15 10 Cukup

17 3,00 10 Cukup

5.2.5. Perhitungan Waktu Baku

Perhitungan waktu normal dilakukan dengan mengalikan waktu siklus rata-rata setiap proses dengan rating factor yang bertujuan untuk menyesuaikan kecepatan antara operator yang satu dengan operator lainnya, sehingga waktu yang diambil adalah waktu normal operator (operator yang bekerja dengan wajar dan normal).

Perhitungan waktu baku merupakan perhitungan waktu yang dibutuhkan oleh seorang operator untuk menyelesaikan satuan pekerjaanya dengan penambahan faktor allowance pada waktu normal. Contoh perhitungan waktu normal dan waktu baku pada proses precured liner diparut secara manual adalah sebagai berikut:

Rating Factor = 1

Allowance = 21,50%

Waktu siklus rata-rata = 3,99 menit

Waktu normal = Waktu siklus rata-rata x Rf = 3,99 x 1 = 3,99 menit

= 5,08 menit

Tabel 5.11. Rekapitulasi Waktu Normal dan Waktu Baku Setiap Proses

Allowance Waktu Baku

(menit)

Sumber: Hasil Pengolahan Data

5.2.6. Perhitungan Manufacturing Lead Time dan Process Cycle Efficiency

Manufacturing lead time adalah waktu yang dibutuhkan untuk melakukan

proses produksi dari awal sampai dengan akhir berdasarkan waktu baku. Perhitungan manufacturing lead time ini dilakukan dengan cara menjumlahkan seluruh waktu proses kerja yang terdiri dari 17 proses kerja. Uraian proses kerja dan waktu baku dapat dilihat pada Tabel 5.12.

Tabel 5.12. Perhitungan Manufacturing Lead Time Berdasarkan Waktu Baku

No Aktivitas Waktu Baku

(menit)

1 Compound dibawa dari penyimpanan di departemen masterbatch ke

departemen precured liner

7,41

2 Compound menunggu pada penumpukan di departemen precured liner 3,03

3 Compound dibawa ke area pengukuran, pemotongan dan penimbangan 1,09

4 Compound diukur, dipotong dan ditimbang 2,44

Tabel 5.12. Perhitungan Manufacturing Lead Time Berdasarkan Waktu Baku

(Lanjutan)

No Aktivitas Waktu Baku

(menit) 1 Compound dibawa dari penyimpanan di departemen

masterbatch ke departemen precured liner

7,41 2 Compound menunggu pada penumpukan di departemen

precured liner 3,03

3 Compound dibawa ke area pengukuran, pemotongan dan

penimbangan 1,09

4 Compound diukur, dipotong dan ditimbang 2,44

5 Compound menunggu untuk diangkut ke mesin prekon 2,92

6 Compound diangkut ke mesin prekon 1,00

7 Pembentukan ulir pada compound di mesin prekon

sehingga menghasilkan precured liner 9,77

8 Precured liner dibawa ketempat pemarutan manual 1,02

9 Precured liner menunggu untuk diparut manual 0,89

10 Precured liner diparut secara manual 5,08

11 Precured liner menunggu untuk dibawa ke pemarutan

mesin 3,14

12 Precured liner dibawa ke pemarutan mesin 2,20

13 Precured liner diparut dengan pemarutan mesin 6,11

14 Precured liner dibawa ke area pengepakan 2,04

15 Precured liner dikemas 3,73

16 Precured liner menunggu untuk diangkut ke gudang

produk 2,90

17 Precured liner dibawa ke gudang produk 4,23

Sumber: Hasil Pengolahan Data

6. Perhitungan Process Cycle Efficiency

Tabel 5.13. Value Added Time dan Nonvalue Added Time

Compound dibawa dari penyimpanan di

departemen masterbatch ke departemen

precured liner

7,41

2 Compound menunggu pada penumpukan di departemen precured liner

3,03 3 Compound dibawa ke area pengukuran,

pemotongan dan penimbangan

1,09 4 Compound diukur, dipotong dan ditimbang 2,44

5 Compound menunggu untuk diangkut ke mesin prekon

2,92

6 Compound diangkut ke mesin prekon 1,00

7 Pembentukan ulir pada compound di mesin

prekon sehingga menghasilkan precured liner 9,77 8 Precured liner dibawa ketempat pemarutan

manual

1,02 9 Precured liner menunggu untuk diparut

manual

0,89 10 Precured liner diparut secara manual 5,08

11 Precured liner menunggu untuk dibawa ke pemarutan mesin

3,14

12 Precured liner dibawa ke pemarutan mesin 2,20

13 Precured liner diparut dengan pemarutan

mesin 6,11

14 Precured liner dibawa ke area pengepakan 2,04

15 Precured liner dikemas 3,73

16 Precured liner menunggu untuk diangkut ke gudang produk

2,90

17 Precured liner dibawa ke gudang produk 4,23

Sumber: Hasil Pengolahan Data

Perhitungan process cycle efficiency adalah sebagai berikut:

5.2.7. Identifikasi Waste

Berdasarkan hasil current value stream mapping, dilakukan identifikasi

waste pada Tabel 5.14. dan sumber faktor masalah pada tabel 5.15. berikut

Tabel 5.14. Identifikasi Waste

Stasiun Kerja Keterangan Waste Jenis Waste Pengukuran,

Sisa pemotongan bahan Defective Products

Pembentukan ulir

Menunggu untuk dimasukkan ke mesin

press

Waiting/Delay

Pemarutan manual

Menunggu untuk diparut

oleh operator Waiting/Delay Sisa bahan hasil

pemarutan manual Pemarutan mesin

Menunggu untuk diparut

dengan mesin Waiting/Delay Sisa bahan hasil

pemarutan mesin Defective Products Pengepakan

Menunggu untuk diangkut ke gudang

bahan

Waiting/Delay

Sumber: Hasil Pengolahan Data

Tabel 5.15. Identifikasi Faktor Penyebab Waste

Keterangan Waste Faktor-faktor Penyebab

Manusia Mesin Material Metode Menunggu pengukuran, pemotongan dan

penimbangan V - - V

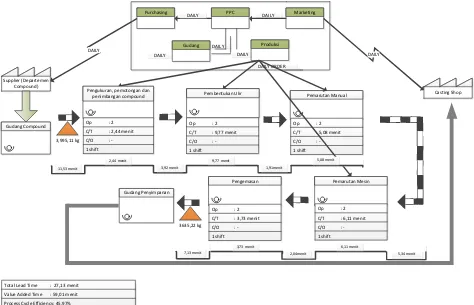

5.2.8. Diagram Sebab Akibat (Fishbone Diagram)

Diagram sebab akibat (fishbone diagram) digunakan untuk membantu mengorganisasi informasi tentang penyebab-penyebab potensial suatu masalah. Analisis yang akan dilakukan meliputi analisis manusia, metode kerja, dan mesin dan peralatan terhadap penyebab waste yang teridentifikasi. Diagram ini dibuat dengan melakukan wawancara dengan pihak perusahaan, tepatnya Manager Produksi PT. KCRI karena dianggap paling paham terkait manajerial lantai produksi khususnya pada Departemen Precured Liner. Diagram sebab akibat pemborosan produksi dapat dilihat pada gambar-gambar dibawah ini

Menunggu pengukuran, pemotongan dan

penimbangan

Menunggu pengukuran, pemotongan dan

penimbangan

Metode Metode

Manusia Manusia

Operator kurang cekatan

Operator kurang cekatan

Operator lambat dalam bekerja

Operator lambat dalam bekerja

Prosedur kerja tidak dilaksanakan dengan baik oleh operator stasiun

Prosedur kerja tidak dilaksanakan dengan baik oleh operator stasiun

Urgensi dari prosedur tidak dipahami oleh operator

Urgensi dari prosedur tidak dipahami oleh operator

Gambar 5.4. Diagram Sebab Akibat Penyebab Waste 1

Sisa pemotongan bahan

Bahan baku yang masuk melebihi kebutuhan Bahan baku yang masuk

melebihi kebutuhan memiliki presisi yang Beberapa alat ukur kurang baik Beberapa alat ukur memiliki presisi yang

kurang baik

Pengukuran tidak tidak dilakukan dengan baik Pengukuran tidak tidak dilakukan dengan baik

Material

Material

Potongan-potongan sisa hasil pengukuran menjadi scrap Potongan-potongan sisa hasil

pengukuran menjadi scrap

Kurangnya pelatihan

Kurangnya pelatihan

Prosedur kerja tidak dilaksanakan dengan baik oleh operator

stasiun Prosedur kerja tidak dilaksanakan dengan baik oleh operator

stasiun Urgensi dari prosedur tidak

dipahami oleh operator Urgensi dari prosedur tidak

dipahami oleh operator

Gambar 5.4. Diagram Sebab Akibat Penyebab Waste 2

Sumber: Hasil Pengolahan Data

Menunggu Untuk Operator bekerja seolah tanpa

motivasi

Operator bekerja seolah tanpa motivasi

Operator tidak bekerja dengan usaha maksimal

Operator tidak bekerja dengan usaha maksimal

Operator mesin press tidak melaksanakan prosedur

dengan baik

Operator mesin press tidak melaksanakan prosedur

dengan baik

Operator mesin press tidak memahami prosedur yang

harus dilaksanakan

Operator mesin press tidak memahami prosedur yang

harus dilaksanakan

Mesin Mesin

Bahan menumpuk menunggu proses giliran untuk dikerjakan

Bahan menumpuk menunggu proses giliran untuk dikerjakan

Bahan datang lebih cepat dari pada waktu yang dibutuhkan mesin untuk

mencetak bunga

Bahan datang lebih cepat dari pada waktu yang dibutuhkan mesin untuk

mencetak bunga

Gambar 5.5. Diagram Sebab Akibat Penyebab Waste 3