BAB II

TINJAUAN PUSTAKA

2.1 Pengertian Line Balancing

Line balancing merupakan penyeimbangan penugasan elemen-elemen tugas dari suatu assembly line ke work stations untuk meminimumkan banyaknya work station dan meminimumkan total harga idle time pada semua stasiun untuk tingkat output tertentu. Dalam penyeimbangan tugas ini, kebutuhan waktu per unit produk yang dispesifikasikan untuk setiap tugas dan hubungan sekuensial harus dipertimbangkan.(Gaspersz, 2004)

Aliran proses produksi suatu departemen ke departemen yang lainnya membutuhkan waktu proses (waktu siklus) produk tersebut. Apabila terjadi hambatan atau ketidakefisiensian dalam suatu departemen akan mengakibatkan tidak lancarnya aliran material ke departemen berikutnya, sehingga terjadi waktu menunggu (delay time) dan penumpukan material (material in process storage).

(Baroto, 2002).

Salah satu aplikasi atau pemanfaatan dari ditemukannya waktu baku/ standard adalah guna menyeimbangkan lintasan produksi (The Balancing of Production Lines).

Proses keseimbangan lintasan pada dasarnya merupakan suatu hal yang tidak pernah mencapai kesempurnaan. Disini sedikit waktu lebih (extra time) yang lebih dikenal dengan istilah “balancing delay”. (Sritomo, 2008).

Keseimbangan lintasan (Line Balancing) adalah upaya untuk meminimumkan ketidakseimbangan diantara mesin-mesin atau pekerja untuk mendapatkan waktu yang sama di setiap stasiun kerja sesuai dengan kecepatan produksi yang di inginkan. Secara teknis keseimbangan lintasan dilakukan dengan jalan mendistribusikan setiap elemen kerja ke stasiun kerja dengan acuan waktu siklus/ cycle time (CT).( Hari, 2004).

Keseimbangan lini sangat penting karena akan menentukan aspek-aspek lain dalam sistem produksi dalam jangka waktu yang cukup lama. Beberapa aspek yang terpengaruh antara lain biaya, keuntungan, tenaga kerja, peralatan, dan sebagainya. Keseimbangan lini ini digunakan untuk mendapatkan lintasan perakitan yang memenuhi tingkat produksi tertentu.

Demikian penyeimbangan lini harus dilakukan dengan metode yang tepat sehingga menghasilkan keluaran berupa keseimbangan lini yang terbaik. Tujuan penyeimbang lintasan adalah meningkatkan efisiensi tiap stasiun kerja dan menyeimbangkan lintasan sehingga seluruh stasiun kerja dalam lintasan bekerja dengan kecepatan yang sama. (Kusuma, 2004).

Adapun tujuan utama dalam menyusun Line Balancing adalah untuk membentuk dan menyeimbangkan beban kerja yang dialokasikan pada tiap-tiap stasiun kerja. Jika tidak dilakukan keseimbangan seperti ini maka akan mengakibatkan ketidakefisienan kerja di beberapa stasiun kerja, dimana antara stasiun kerja yang satu dengan stasiun kerja yang lain memiliki beban kerja yang tidak seimbang. (Ginting, 2007)

Istilah line balancing atau keseimbangan lintasan atau dengan nama lain assembly line balancing adalah suatu metode penugasan terhadap sejumlah pekerjaan ke dalam stasiun kerja yangsaling berkaitan dalam satu lini produksi sehingga setiap stasiun kerja memiliki waktu kerja yang besarnya tidak melebihi waktu siklus dari stasiun kerja tersebut. Hubungan atau saling keterkaitan antara satu pekerjaan dengan pekerjaan lainnya yang digambarkan dalam suatu precedence digram atau precedence network.

Keseimbangan lintasan perakitan atau assembly line balancing problem (ALBP) digunakan untuk menyelesaikan permasalahan yang berkaitan dengan optimasi keseimbangan lintasan di mana serangkaian elemen kerja ditugaskan dalam stasiun kerja tertentu berdasarkan batasan-batasan yang telah ditentukan.

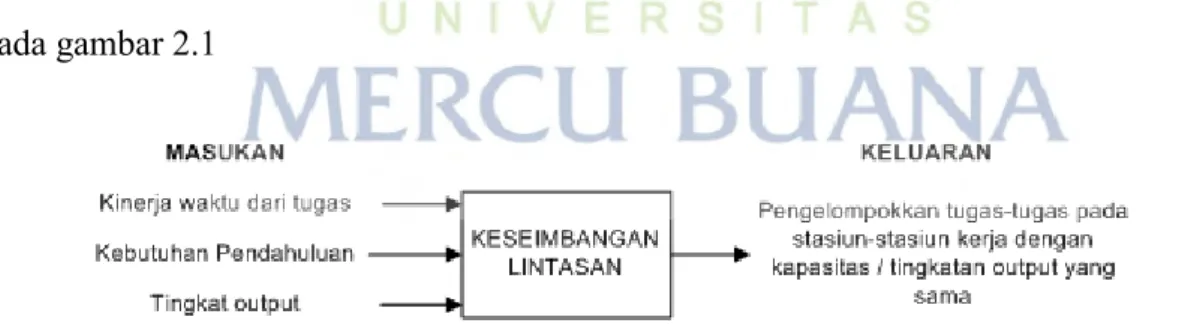

Pengelompokkan tugas-tugas yang akan menghasilkan lintasan produksi memberikan informasi tentang kinerja waktu dari tugas-tugas tersebut, kebutuhan-kebutuhan pendahuluan yang menentukan urutan-urutan yang fleksibel, dan tingkatan output yang diinginkan atau siklus waktu per unit. Gambaran utama dari permasalahan keseimbangan lintasan ditunjukkan pada gambar 2.1

Gambar 2. 1 Elemen-elemen utama permasalahan keseimbangan lintasan

Lini perakitan dapat didefinisikan sebagai sekelompok orang atau mesin yang melakukan tugas-tugas sekuensial dalam merakit suatu produk. Lini perakitan merupakan lini produksi dimana material bergerak secara kontinyu dengan rata-rata laju kedatangan material berdistribusi uniform melewati stasiun kerja yang mengerjakan perakitan. (Hari, 2004).

Pada lini perakitan, secara garis besar ada dua tujuan yang harus dicapai, yaitu:

Menyeimbangkan stasiun kerja

Menjaga lini perakitan beroperasi secara kontinyu

2.2 Metode-metode Heuristik pada Line Balancing

Karena masalah keseimbangan lintasan produksi merupakan persoalan-persoalan kombinasi yang belum bisa dipecahkan secara praktis, maka berkembang lah metode heuristik sebagai suatu metode yang dapat memecahkan masalah keseimbangan lintasan secara praktis.

Heuristik untuk memecahkan masalah keseimbangan lintasan ini pertama kali dikembangkan oleh Fred M. Tonge. Beberapa metode Heuristik yang umum digunakan dengan teknik manual adalah sebagai berikut: (Hartini, 2011)

1. Killbridge dan Wester (Region Approach/ RA)

2.

Largest Candidate Rule (LCR)2.2.1. Metode Killbridge Wester ( Region Approach/RA)

Metode ini membagi precedence diagram dalam beberapa wilayah secara vertikal, dan pada setiap wilayah tidak boleh ada dua operasi yang berurutan. Metode ini, dilakukan pengelompokan task-task ke dalam sejumlah kelompok yang mempunyai tingkat keterhubungan yang sama.Langkah-langkah dalam menggunakan metode ini sebagai berikut :

1. Bagi precedence diagram yang ada ke dalam beberapa wilayah (region)

2. Pembagian wilayah ini dilakukan secara vertikal, dimana setiap wilayah tidak boleh ada dua operasi yang saling berhubungan.

3. Operasi yang tidak memiliki operasi pendahulu (predecessor) diletakkan pada wilayah yang pertama/ lebih awal.

4. Alokasian operasi yang terletak pada wilayah yang paling awal kepada stasiun yang lebih awal dengan memperhatikan precedence diagram

5. Setiap operasi yang berada pada wilayah yang sama mempunyai hak yang sama untuk dialokasikan kepada stasiun yang ada,

6. Alokasi seluruh operasi kepada seluruh stasiun yang ada

2.2.2. Metode Largest Candidate Rule ( LCR)

Metode LCR merupakan penentuan operasi pada stasiun kerja dengan mengurutkan waktu operasi yang terbesar hingga yang terkecil. Adapun langkah-langah dalam menggunakan metode ini yaitu sebagai berikut:

1. Membuat precedence diagram 2. Menentukan waktu siklus

3. Menentukan jumlah stasiun kerja

4. Urutkan stasiun kerja berdasarkan waktu baku dari terbesar ke terkecil 5. Penggabungan stasiun kerja berdasarkan metode LCR

6. Perhitungan indikator perfomansi lintasan produksi

2.3 Tujuan dan Pemecehan Keseimbangan Lini

Tujuan dari lintasan produksi yang seimbang adalah sebagai berikut (Gazperz, 2004):

1. Menyeimbangkan beban kerja yang di alokasikan pada setiap workstation sehingga setiap workstation selesai pada waktu yang seimbang dan mencegah terjadinya bottleneck.

2. Menjaga agar pelintasan perakitan tetap lancar dan berlangsung terus menerus.

3. Meningkatkan efesiensi atau produktifitas.

Dalam penyelesaian masalah keseimbangan lini, menejemen industri harus mengetahui tentang (Gazperz, 2004):

1. Metode kerja 2. Peralatan-peralatan 3. Mesin-mesin

4. Personel yang di gunakan dalam proses kerja

5. Informasi waktu yang dibutuhkan untuk setiap assembly line dan precendence relationship diantara aktifitas-aktifitas yang merupakan susunan dan urutan dari berbagai tugas yang perlu di lakukan.

Terdapat beberapa langkah pemecahan masalah keseimbangan lini. Berikut adalah langkah-langkah pemecahan masalah keseimbangan lini (Gazperz, 1998):

1. Mengidentifikasi tugas-tugas individual atau aktifitas yang dilakukan.

2. Mengidentifikasi waktu yang di butuhkan untuk melaksanakan setiap tugas itu.

3. Menetapkan precedence constraints, jika ada yang berkaitan dengan setiap tugas itu.

4. Menentukan output dari assembly line yang di butuhkan.

5. Menentukan waktu total yang tersedia untuk memproduksi output itu.

6. Menghitung cycle time yang di butuhkan, misalnya waktu antara penyelesaian produk yang di butuhkan untuk menyelesaikan output yang diinginkan dalam batas toleransi dari waktu (batas waktu yang dijinkan).

7. Memberikan tugas-tugas kepada pekerja dan mesin

8. Menetapkan minimum banyaknya stasiun kerja (work stasiun) yang di butuhkan untuk memproduksi output yang diinginkan.

9. Menilai efektifitas dan efesiensi dari solusi.

10. Mencari terobosan-terobosan untuk perbaikan proses terus-menerus (continous process improvment).

2.4 Prosedur Keseimbangan Lini (Line Balancing)

Prosedur keseimbangan lini (Line Balancing) bertujuan untuk meminimalkan harga balance delay dari lintasan untuknilai waktu siklus yang di tetapkan. Jumlah ini di harapkan bisa pula meminimalkan jumlah stasiun kerja. Prosedur dasar yang dilaksanakan adalah dengan menambahkan elemen-elemen akyifitas dengan setiap stasiun kerja sampai jumlahnya mendekati sama, tetapi tidak melebihi harga waktu siklus. Untuk itu yang terpenting ialah tetap memperhatikan “the precedence constsraint”. Precedence constraint (atau bias di istilahkan dengan ketentuan hubungan suatu aktifitas untuk mendahului aktifitas lain) bias di gambarkan dalam bentuk “precedence diagram”, dimana secara sederhana diagram ini akan bias di manfaatkan sebagai prosedur dasar untuk mengalokasikan elemen-elemen aktifitas (wignjosoebroto,2006).

Analisa suatu lintasan produksi memiliki beberapa prosedur yang harus dilakukan.

Prosedur dalam menganalisa suatu lintas produksi ialah sebagai berikut (Nasrullah, 1997):

1. Penentuan jumlah stasiun kerja dan waktu pada stasiun-stasiun kerja tersebut.

2. Pengelompokan operasi-operasi ke dalam stasiun kerja.

3. Apabila terhadap efesiensi lintasan setelah pengelompokan.

2.5 Istilah-istilah pada Keseimbangan Lintasan

Ada beberapa istilah yang lazim digunakan dalam line balancing. Berikut adalah istilah-istilah yang dimaksud (Baroto, 2002):

1. Precedence diagram

Precedence diagram digunakan sebelum melangkah pada penyelesaian menggunakan metode keseimbangan lintasan. Precedence diagram sebenarnya merupakan gambaran secara grafis dari urutan operasi kerja, serta ketergantungan pada operasi kerja lainnya yang tujuannya untuk memudahkan pengontrolan dan perencanaan kegiatan yang terkait di dalamnya, adapun tanda yang dipakai dalam precedence diagram adalah sebagai berikut:

a. Simbol lingkaran dengan huruf atau nomor di dalamnya untuk mempermudah identifikasi asli dari suatu proses operasi.

b. Tanda panah menunjukkan ketergantungan dan urutan proses operasi. Hal ini operasi yang ada di pangkal panah berarti mendahului operasi kerja yang ada pada ujung anak panah.

c. Angka di atas simbol lingkaran adalah waktu standar yang diperlukan untuk menyelesaikan setiap proses operasi.

2. Assemble Product

Assemble Product adalah produk yang melewati urutan work station dimana, setiap work station memberkan proses tertentu hingga selesai menjadi produk akhir pada perakitan akhir.

3. Waktu menunggu (Idle Time)

Dimana operator atau pekerja menunggu untuk melakukan proses kerja ataupun kegiatan operasi yang selanjutnya akan dikerjakan. Selisih atau perbedaan antara Cycle time (CT) dan Stasiun Time (ST), atau CT dikurangi Stasiun Time (ST).

𝑖𝑑𝑙𝑒 𝑡𝑖𝑚𝑒 = 𝑛. 𝑊𝑠 − ∑𝑛𝑖−𝑙𝑊𝑖 ... 1

Keterangan:

n = Jumlah stasiun kerja.

Ws = Waktu stasiun kerja terbesar.

Wi = Waktu sebenarnya pada stasiun kerja.

i = 1,2,3,…,n.

4. Keseimbangan Waktu Senggang (Balance Delay)

Balance delay merupakan ukuran dari ketidakefisienan lintasan yang dihasilkan dari waktu mengganggur sebenarnya yang disebabkan karena pengalokasian yang kurang sempurna diantara stasiun-stasiun kerja. Balance delay dapat dirumuskan sebagai berikut:

𝐷 =𝑛.𝐶−∑ 𝑡(𝑛.𝑡 𝑖

𝑖) 𝑥100% ... 2 Keterangan:

D = Balance delay (%).

C = Waktu siklus.

N = Jumlah stasiun kerja.

Σti = Jumlah semua waktu operasi.

ti = Waktu operasi.

5. Efisiensi stasiun kerja

Efisiensi stasiun kerja merupakan rasio antara waktu operasi tiap stasiun kerja (𝑡𝑖) dan waktu operasi stasiun kerja terbesar (𝑆𝑇𝑚𝑎𝑘𝑠). Efisiensi stasiun kerja dapat dirumuskan sebagai berikut:

𝐸𝑓𝑖𝑠𝑖𝑒𝑛𝑠𝑖 𝑠𝑡𝑎𝑠𝑖𝑢𝑛 𝑘𝑒𝑟𝑗𝑎 = 𝑡𝑖 𝑥100% ... 3

6. Line efficiency

Line efficiency merupakan rasio dari total waktu stasiun kerja dibagi dengan siklus dikalikan jumlah stasiun kerja atau jumlah efisiensi stasiun kerja dibagi jumlah stasiun kerja.

Line efficiency dapat dirumuskan sebagai berikut:

𝐿𝑖𝑛𝑒 𝐸𝑓𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑦 = (𝑛)(𝐶𝑇)𝑆𝑇𝑖 𝑥100% ... 4

Keterangan:

𝑆𝑇𝑖 = Jumlah waktu operasi

n = Jumlah stasiun kerja.

CT = Waktu siklus.

7. Work Station

Work Station merupakan tempat pada lini perakitan dimana proses perakitan dilakukan.

Setelah menentukan interval waktu siklus, maka jumlah stasiun kerja yang efisien dapat ditetapkan dengan rumus:

𝐾𝑚𝑖𝑛 =∑𝑘𝑖−𝑙𝐶𝑡𝑖 ... 5

Keterangan:

ti = Waktu operasi (elemen).

C = Waktu siklus stasiun kerja.

Kmin = Jumlah stasiun kerja minimal.

8. Smoothes index (SI)

Smoothes index (SI) adalah suatu indeks yang menunjukkan kelancaran relatif dari penyeimbangan lini perakitan tertentu.

𝑆𝐼 = √∑𝐾𝐼=1(𝑆𝑇𝑖𝑚𝑎𝑘𝑠− 𝑆𝑇𝑖)2 ... 6

Keterangan:

𝑆𝑇𝑚𝑎𝑘𝑠 = Maksimum waktu di stasiun

Sti = Waktu stasiun di stasiun kerja ke-i.

Berikut adalah kerangka berpikir yang akan dilakukan pada penelitian ini sebagai berikut :

Gambar 2. 2 Kerangka Pemikiran

INPUT PROSES OUTPUT

Waktu Operasi yang tidak seimbang antar work stasion

Waktu menunggu yang tinggi

Pengolahan data menggunakan metode Region

Approach dan Largest Candidate

Rule

Menghasilkan peningkatan efisiensi

pada lintasan perakitan

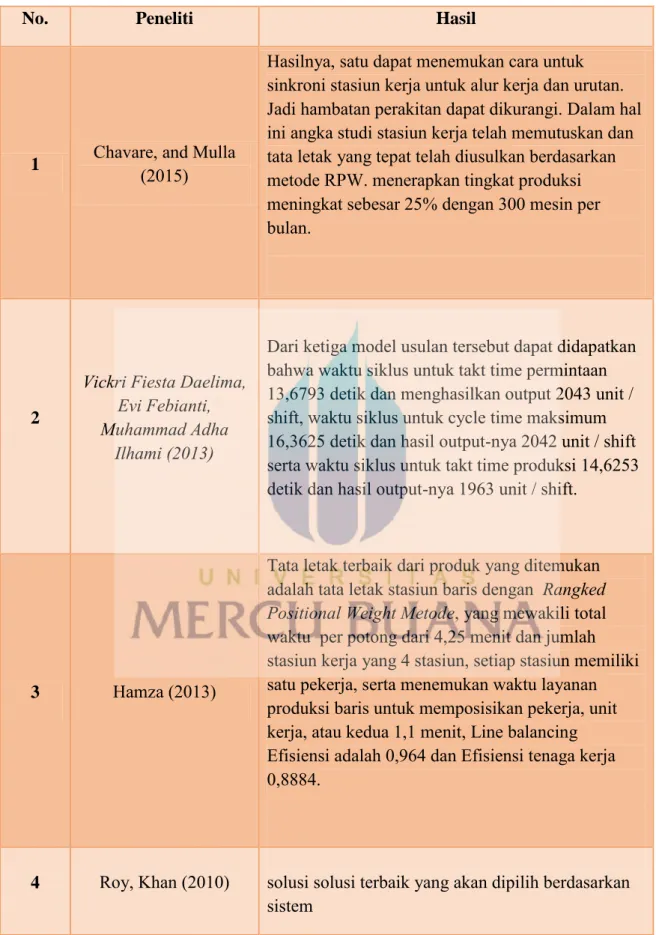

Tabel 2. 1 Hasil Penelitian Terdahulu:

No. Peneliti Hasil

1 Chavare, and Mulla (2015)

Hasilnya, satu dapat menemukan cara untuk sinkroni stasiun kerja untuk alur kerja dan urutan.

Jadi hambatan perakitan dapat dikurangi. Dalam hal ini angka studi stasiun kerja telah memutuskan dan tata letak yang tepat telah diusulkan berdasarkan metode RPW. menerapkan tingkat produksi meningkat sebesar 25% dengan 300 mesin per bulan.

2

Vickri Fiesta Daelima, Evi Febianti, Muhammad Adha

Ilhami (2013)

Dari ketiga model usulan tersebut dapat didapatkan bahwa waktu siklus untuk takt time permintaan 13,6793 detik dan menghasilkan output 2043 unit / shift, waktu siklus untuk cycle time maksimum 16,3625 detik dan hasil output-nya 2042 unit / shift serta waktu siklus untuk takt time produksi 14,6253 detik dan hasil output-nya 1963 unit / shift.

3 Hamza (2013)

Tata letak terbaik dari produk yang ditemukan adalah tata letak stasiun baris dengan Rangked Positional Weight Metode, yang mewakili total waktu per potong dari 4,25 menit dan jumlah stasiun kerja yang 4 stasiun, setiap stasiun memiliki satu pekerja, serta menemukan waktu layanan produksi baris untuk memposisikan pekerja, unit kerja, atau kedua 1,1 menit, Line balancing Efisiensi adalah 0,964 dan Efisiensi tenaga kerja 0,8884.

4 Roy, Khan (2010) solusi solusi terbaik yang akan dipilih berdasarkan sistem

No. Peneliti Hasil

5 Mahto, and Kumar (2012)

perakitan menyeimbangkan penelitian secara tradisional difokuskan pada jalur perakitan sederhana menyeimbangkan masalah (SALBP) yang memiliki beberapa asumsi yang membatasi.

6 Indrawan, Hariastuti (2010)

Hasil analisis menyatakan bahwa dengan adanya penerapan metode keseimbangan lintasan pada perusahaan akan dapat meningkatkan efisiensi kerja lintasan produksi sebesar 47,56 % dari 39,99 % menjadi 87,55 %.

7 Setyawan, Soegiharto, dan Agus (2010)

Dari perhitungan Line Balancing sendiri, telah didapatkan nilai Balanced Delay yang semakin baik. Balanced Delay untuk produk HU10MPC yang sebelumnya 28% bisa turun hingga menjadi 16% saja, HU10PP dari 30% bisa menjadi 18%

dan KB40G dari 37% menjadi 32%. Namun stasiun-stasiun kerja yang terbentuk dari nilai Balnced Delay tersebut hanya cocok pada satu jenis produk tertentu saja. Berbeda dengan hasil dari perhitungan software, yang menyatakan nilai Balanced Delay Gabungan sebesar 19,17%, hasil tersebut lebih jelek dibanding beberapa Balanced Delay pada masing-masing produk, namun stasiun kerja yang dihasilkan cocok untuk semua tipe produk yang dibuat.