Seminar Nasional Pakar ke 1 Tahun 2018 ISSN (P) : 2615 - 2584

Buku 1 ISSN (E) : 2615 - 3343

PERBAIKAN JADWAL PRODUKSI MENGGUNAKAN CDS

DI PT. TAESUNG ABADI

Didien Suhardini11), Larasati Citra Nuristya2), Wisnu Dewobroto3) Jurusan Teknik Industri, Fakultas Teknologi Industri Universitas Trisakti

Email:didien@trisakti.ac.id,larasaticn@yahoo.com; wisnu.s@gmail.com

Abstrak

PT. Taesung Abadi yang bergerak dibidang packaging manufacturing. Permasalahan yang terjadi di lantai produksi adalah banyaknya jumlah permintaan yang tidak terpenuhi, dan terdapat keterlambatan waktu proses produksi. Hal ini disebabkan jadwal produksi yang belum baik. Hasil produksi rata-rata untuk carton box yang dihasilkan saat ini adalah 135.771 unit dan pallet kertas sebanyak 27.154 unit perbulannya. Perbaikannya menggunakan perencanaan agregat yang menghasilkan peningkatan kapasitas produksi carton box sebesar 25% dan pallet kertas meningkat sebesar 3,4%. Untuk meminimalisasi waktu produksi dilakukan usulan perbaikan jadwal produksi dengan menggunakan metode Campbell, Dudek and Smith (CDS). Hasil perbaikan jadwal produksi dapat meminimasi makespan produksi carton box pada 1 Maret 2017 sebesar 4,78%, lower pallet 6,55%, kaki pallet 1,25% dan upper pallet 3,63%.

Kata kunci:Penjadwalan, Perencanaan Agregat, Campbell, Dudek and Smith

Pendahuluan

PT. Taesung Abadi bergerak dibidang specialist packaging manufacturing. Produk yang dihasilkan adalah carton box dan pallet kertas. Produk carton box rata-rata di produksi sebanyak + 6.000 pcs/hari dan pallet kertas + 900pcs/hari, tergantung banyaknya permintaan (Make to Order). Melihat permintaan pasar yang terus meningkat, maka dibutuhkan evaluasi oleh perusahaan terutama pada lantai produksi agar dapat menyelesaikan produksi sesuai dengan waktu yang telah ditentukan. Dari data yang diperoleh sering terjadi keterlambatan memenuhi pesanan. Sehingga diperlukan sistem penjadwalan yang baik agar keterlambatan pemenuhan pesanan tidak terjadi lagi. Tujuan penelitian yang ingin dicapai adalah:

a. Mengidentifikasi jumlah unit yang diproduksi 3 bulan kedepan dengan perencanaan agregat

b. Mendapatkan jadwal produksi terbaik pada PT. Taesung Abadi untuk meminimasi makespanmenggunakan algoritma Campbell, Dudek, and Smith (CDS) sehingga dapat meningkatkan kapasitas produksi

StudiPustaka

Perencanaan agregat atau penjadwalan agregat adalah perencanaan yang dilakukan untuk mengatur penyesuaian kapasitas produksi dan sumberdaya terhadap permintaan untuk mencapai biaya yang seminimal mungkin. Perencanaa n agregat bertujuan untuk:

Penjadwalan (scheduling) adalah pengalokasian sumberdaya atau mesin yang ada untuk menjalankan sekumpulan tugas dalam jangka waktu tertentu menurut Michael L. Pinedo, 2012 Definisi dari penjadwalan mengandung arti sebagai berikut:

a. Jadwal merupakan fungsi pengambilan keputusan, artinya penjadwalan merupakan proses untuk menentukan sebuah jadwal.

b. Jadwal merupakan suatu teori, artinya jadwal adalah kumpulan dari prinsip– prinsip dan model, teknik, dan kesimpulan logis dalam pengambilan keputusan. Jadwal merupakan bagian darishop floor control.

Fungsi dari aktivitas penjadwalan menurut Michael L. Pinedo, 2012 adalah:

a. Meningkatkan penggunaan sumberdaya atau mengurangi waktu tunggunya, sehingga total waktu proses dapatb erkurang dan produktivitas dapat meningkat.

b. Mengurangi persediaan barang setengah jadi atau mengurangi sejumlah pekerjaan yang menunggu dalam antrian ketika sumberdaya yang ada masih mengerjakan tugas yang lain. Teori Baker mengatakan, jika aliran kerja suatu jadwal konstan, maka antrian yang mengurangi rata-rata waktu alir akan mengurangi rata-rata persediaan barang setengah jadi.

c. Mengurangi beberapa keterlambatan pada pekerjaan yang mempunyai batas waktu penyelesaian, sehingga akan meminimasipenalty cost(biaya kelambatan).

d. Membantu pengambilan keputusan mengenai perencanaan kapasitas pabrik dan jenis kapasitas yang dibutuhkan, sehingga penambahan biaya yang mahal dapat dihindarkan.

Jadwal secara garis besar dapat dibedakan dalam jadwal untuk job shop dan flow shop. Permasalahan yang membedakan antara job shop dan flow shop adalah pola aliran kerja yang tidak memiliki tahapan-tahapan proses yang sama. Untuk dapat memembuat jadwal dengan baik maka waktu proses kerja setiap mesin serta jenis pekerjaannya perlu diketahui, waktu tersebut dapat diperoleh melalui pengukuran waktu kerja, jenis serta jumlah pekerjaan diperoleh dengan melakukan pengamatan dari operator pada bagian tertentu. setelah mengetahui jenis serta waktu proses kerja setiap mesin yang akan dijadwalkan maka proses pembuatan jadwal baru dapat dilakukan.

Algoritma Campbell, Dudek, and Smith (CDS) ini dikembangkan oleh H.G. Campbell, R.A. Dudek dan M.L. Smith yang ditemukan pada tahun 1970. Metode CDS ini didasarkan atas algoritma Johnson. Jadwal algoritma CDS adalah sebuah algoritma jadwal pada mesin seri yang merupakan pendekatan dari algoritma Johnson's rule. Metode CDS ini menghasilkan sejumlah urutan pengerjaan, dengan jumlah iterasi sebanyak k. Urutan pengerjaan ini diperoleh dengan melakukan aturan mesin kombinasi. Untuk lebih jelasnya berikut adalah langkah-langkah kombinasi:

a. Data tiap waktu proses masing-masing job dalam tiap mesin. Untuk lebih memudahkan tampilkan data tersebut ke dalam format tabel.

b. Hitung banyak iterasi k = m-1 pada mesin seri (m = jumlah mesin)

c. Bandingkan waktu di setiap mesin, dengan aturan kombinasi sebagai berikut:

1) Bandingkan waktu proses di mesin pertama dengan waktu proses pada mesin terakhir. Bandingkan waktu proses M1dengan Mm

2) jumlahkan antara waktu proses di mesin 1, mesin 2 dan dibandingkan dengan mesin m, mesin m-1

d. Gunakan aturan Johnson untuk menempatkan pekerjaan mana yang harus dikerjakan terlebih dahulu. Dari urutan-urutan pengerjaan yang diperoleh, hitung nilaimakespanmasing-masing urutan.

Metodologi Penelitian

Pada penelitian ini, dibuat diagram alir pengolahan data yaitu diagram alir perencanaan agregat, diagram alir jadwal produksi menggunakan Campbell Dudek and Smith.Diagram alir metodologi penelitian dapat dilihat pada Gambar 3.1 dan 3.2.

3.1 Diagram Alir Perencanaan Agregat Gambar 3.2 Diagram Alir Jadwal Produksi MenggunakanCampbell Dudek and S

Hasil dan Pembahasan Analisa Perencanaan Agregat

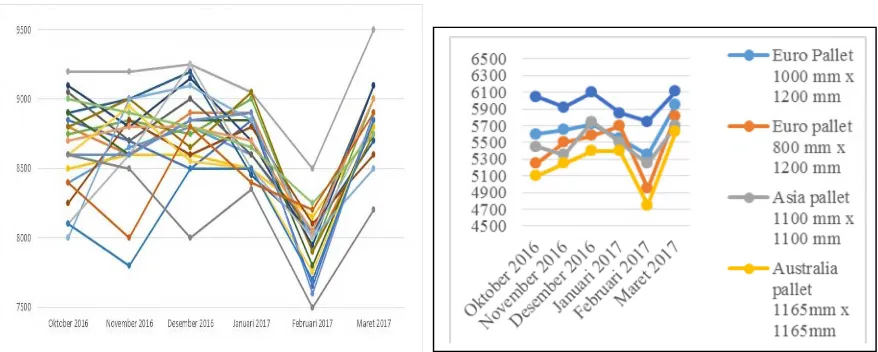

Permintaan di PT. Taesung Abadi tidak pasti untuk setiap bulannya, karena jumlah permintaan yang ada disesuaikan dengan pesanan customer. Berikut adalah gambar 4.1 permintaan Carton Box (CB) dan Palet Kertas (PK)di PT. Taesung pada bulan Oktober 2016 - Maret 2017.

Pengumpulan Data

1. Jumlah permintaan bulan Oktober 2016-Maret 2017 2. Jumlah pekerja

3. Waktu proses produksi 4. Biayaovertime/ jam 5. Gaji tenaga kerja / bulan

Evaluasi pola data permintaan

Peramalan Permintaan 3 bulan kedepan (April – Mei 2017)

Konversi hasil peramalan dengan satuan waktu

Unit Agregasi

Perancangan Tata Letak

Evaluas i jadwal produksi saat ini dengan menggunakan

Gantt Chart

Perbaikan jadwal produksi dengan Algoritma Campbell Dudek Smith

Evaluasi perbaikan jadwal prosuksi menggunakan

Gantt Chart

Pemilihan Usu lan J ob Terbaik Hitung t*i,1dan t*i,2untuk K

Tentukan nilai minimum dari t*i,1dan t*i,2

Apakah nilai minimum pada

kolom 1?

Jadwalkan pekerjaan dari awal proses, urutkan dimulai dari waktu

penyelesaian terpanjang

Jadwalkan pekerjaan dari akhir pros es, urutkan dimulai dari waktu

penyelesaian ter panjang

Hilangkan pekerjaan yang sudah terjadwal dari daftar

Data pemesanan produk dan batas penyelesaian

Urutan produksi

Waktu proses tiap job

Jumlah mesin

Gambar 4.1 Data Permintaan Pelanggan CB Gambar 4.2 Data Permintaan Pelanggan PK

Regresi Linier

Model analisis Regresi Linier adalah suatu metode populer untuk berbagai macam permasalahan. Menurut Harding (1974) dua variabel yang digunakan, variabel x dan variabel y, diasumsikan memiliki kaitan satu sama lain dan bersifat linier. Rumus perhitungan Regresi Linier yaitu sebagai berikut.

...(1) Keterangan:

y = hasil peramalan

a = perpotongan dengan sumbu tegak

b = menyatakan slope atau kemiringan garis regresi

Model peramalan yang dikembangkan menggunakan model regresi linier, karena terlihat jelas bahwa untuk data penjualan masing-masing produk menunjukkan kecenderungan meningkat.

Tabel 4.1 Persamaan Regresi LinierCarton Box

Bulan Periode Permintaan (unit) tY(t) t²

Oktober 2016 1 8800 8800 1

November 2 8600 17200 4

Desember 3 8900 26700 9

Januari 2017 4 8900 35600 16

Februari 2017 5 7900 39500 25

Maret 2017 6 8800 52800 36

jumlah 21 51900 180600 91

Tipe A1 Ukuran Kecil

b = ((6)(180600)-(51900)(21))/((6)(91)-(21)²) = -60 a = 51900/6- (-60 x 21)/6 = 8860

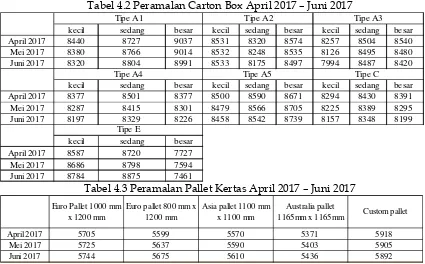

Tabel 4.2 Peramalan Carton Box April 2017 – Juni 2017

kecil sedang besar kecil sedang besar kecil sedang besar

April 2017 8440 8727 9037 8531 8320 8574 8257 8504 8540

Mei 2017 8380 8766 9014 8532 8248 8535 8126 8495 8480

Juni 2017 8320 8804 8991 8533 8175 8497 7994 8487 8420

kecil sedang besar kecil sedang besar kecil sedang besar

April 2017 8377 8501 8377 8500 8590 8671 8294 8430 8391

Mei 2017 8287 8415 8301 8479 8566 8705 8225 8389 8295

Juni 2017 8197 8329 8226 8458 8542 8739 8157 8348 8199

kecil sedang besar

April 2017 8587 8720 7727

Mei 2017 8686 8798 7594

Juni 2017 8784 8875 7461

Tipe E

Tipe A4 Tipe A5 Tipe C

Tipe A3 Tipe A2

Tipe A1

Tabel 4.3 Peramalan Pallet Kertas April 2017 – Juni 2017

Euro Pallet 1000 mm x 1200 mm

Euro pallet 800 mm x 1200 mm

Asia pallet 1100 mm x 1100 mm

Australia pallet

1165mm x 1165mm Custom pallet

April 2017 5705 5599 5570 5371 5918

Mei 2017 5725 5637 5590 5403 5905

Juni 2017 5744 5675 5610 5436 5892

Agregasi Produk Faktor Agregasi

Sebelum dilakukan proses agregasi produk, terlebih dahulu harus ditentukan satuan yang akan digunakan sebagai acuan. Produkcarton boxdengan tipe A1 ukuran besar dan juga pallet kertas dengan tipe custom memiliki nilai permintaan paling besar sehingga waktu baku untuk tipe dan ukuran tersebut memiliki faktor konversi 1, sedangkan untuk tipe dan ukuran lainnya memiliki nilai konversi yang dapat dilihat pada Tabel 5.3.

Tabel 4.4 Faktor AgregasiCarton BoxTabel 4.5 Faktor AgregasiPalletKertas

Kecil 0.00097 0.78 Tipe Ukuran Faktor konversi

Tipe A1

Unit agregasi ini mengkonversikan jumlah kebutuhan untuk masing-masing model produk dengan dasar faktor agregasi masing-masing. Caranya adalah dengan mengalikan hasil ramalan penjualan dengan faktor agregasi masing-masing model

Tipe Faktor

Agregasi

Euro Pallet 1000 mm x 1200 mm 0.0097 1.13

Euro pallet 800 mm x 1200 mm 0.0083 0.965

Asia pallet 1100 mm x 1100 mm 0.0078 0.91

Australia pallet 1165mm x 1165mm 0.0081 0.94

Custom pallet 0.0086 1

Faktor konversi

Tabel 4.6 Unit AgregasiCarton BoxDalam Satuan Agregat Untuk Semua Tipe dan Ukuran

kecil sedang besar kecil sedang besar kecil sedang besar

April 2017 6584 7768 9037 6655 7405 8574 6441 7569 8540

Mei 2017 6537 7802 9014 6655 7341 8535 6339 7561 8480

Juni 2017 6490 7836 8991 6656 7276 8497 6236 7554 8420

kecil sedang besar kecil sedang besar kecil sedang besar

April 2017 4692 5696 7456 6630 7646 8671 9207 11212 13090

Mei 2017 4641 5639 7388 6614 7624 8705 9130 11158 12941

Juni 2017 4591 5581 7322 6598 7603 8739 9055 11103 12791

kecil sedang besar

April 2017 5754 7761 10277

Mei 2017 5820 7831 10101

Juni 2017 5886 7899 9924

Total Unit Agregasi

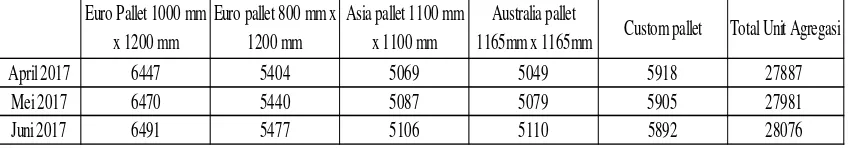

Tabel 4.7 Unit AgregasiPalletKertas Dalam Satuan Agregat Untuk Semua Tipe dan Ukuran

Euro Pallet 1000 mm x 1200 mm

Euro pallet 800 mm x 1200 mm

Asia pallet 1100 mm x 1100 mm

Australia pallet

1165mm x 1165mm Custom pallet Total Unit Agregasi

April 2017 6447 5404 5069 5049 5918 27887

Mei 2017 6470 5440 5087 5079 5905 27981

Juni 2017 6491 5477 5106 5110 5892 28076

Total Unit Agregasi

Total unit agregasi merupakan hasil penjumlahan hasil ramalan penjualan dari masing-masing model produk setelah dikonversi dengan menggunakan faktor agregasi. Total unit agregasi ini menjadi indikator jumlah kebutuhan yang akan dihitung pada perhitungan kapasitas produksi. Total unit agregasi dapat dilihat pada Tabel 4.8

Tabel 4.8 Total Unit Agregasi

Carton Box Pallet Kertas

April 2017 170858 27887

Mei 2017 170103 27981

Juni 2017 169714 28076

Bulan Total Unit Agregasi

EvaluasiJadwal Perusahaan

Tabel 4.9 Data Permintaan Konsumen1 Maret 2017

Job Pesan Due Date Durasi

Hari Konsumen Produk Ukuran (mm) Tipe Jumlah Unit

J1 01-Mar-17 06-Mar-17 3 PT. Tarakusuma Indah Carton Box 340x300x280 A3 1000 J2 01-Mar-17 06-Mar-17 3 PT. Tarakusuma Indah Carton Box 549x500x680 A4 1300 J3 01-Mar-17 07-Mar-17 4 PT. Shindengen Carton Box 600x300x300 A1 1500 J4 01-Mar-17 03-Mar-17 2 PT. Shindengen Carton Box 520x460x350 A5 850 J5 01-Mar-17 06-Mar-17 3 PT. Shindengen Carton Box 150x100x230 A1 1200 J6 01-Mar-17 03-Mar-17 2 PT. Padma Soode Indonesia Carton Box 595x385x110 A4 750 J7 01-Mar-17 03-Mar-17 2 PT. Padma Soode Indonesia Carton Box 270x160x150 A1 900 J8 01-Mar-17 06-Mar-17 3 PT. Padma Soode Indonesia Carton Box 350x250x200 A2 1000 J9 01-Mar-17 06-Mar-17 3 PT. Cemani Toka Pallet Kertas 1140x1140x120 Custom Pallet 250 J10 01-Mar-17 07-Mar-17 4 PT. Kagayama Pallet Kertas 1160x530x200 Custom Pallet 300 J11 01-Mar-17 06-Mar-17 3 PT. Kagayama Pallet Kertas 950x950x100 Custom Pallet 250 J12 01-Mar-17 06-Mar-17 3 PT. Nandya Karya Perkasa Pallet Kertas 1000x1000x120 Asia Pallet 250 J13 01-Mar-17 03-Mar-17 2 PT. Nandya Karya Perkasa Pallet Kertas 1200x 1000x130 Euro Pallet 150

Setelah dilakukan evaluasi, metode yang digunakan perusahaan dalam penerapan jadwal produksia dalah dengan menggunakan metode Earliest Due Date (EDD) maka di dapatkan total waktu produksi sebesar 13,81 jam untuk produk carton box dengan kapasitas produksi 8.500 pcs dan 7,99 jam untuk produk pallet kertas dengan kapasitas produksi 1.200 pcs. Besarnya waktu tersebut belum sebanding dengan jumlah waktu yang tersedia dan outputproduksi yang dihasilkan, sehingga perlu dilakukan perbaikan jadwal agar waktu yang tersedia dapat lebih optimal digunakan. Berikut merupakan hasil evaluasi metode EDD.

Tabel 4.10EvaluasiPenjadwalanMetode EDD

Metode Produk Urutan Job Total Waktu

(jam) JumlaH Produksi Carton Box J7-J4-J6-J5-J1-J8-J2-J3 13.81 8500

Lower Pallet 3.36

Kaki Pallet 7.99

Upper Pallet 6.06

JE-JA-JC-JD-JB 1200

AWAL (EDD)

AlgoritmaCampbell Dudek and Smith(CDS)

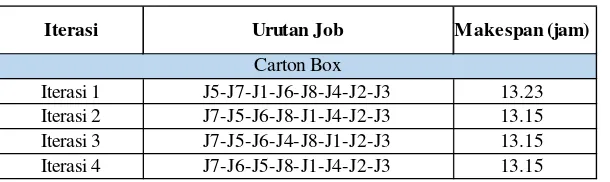

Algoritma jadwal usulan disusun berdasarkan kondisi perusahaan dengan melihat kelemahan dari algoritma awal perusahaan yang dirancang dengan tujuan untuk meminimumkan jumlah job yang terlambat sehingga dapat meminimasi makespan. Data yang akan diolah menggunakan metode CDS terdiri dari produk carton box dan pallet kertas. Untuk kedua produk tersebut memiliki urutan operasi yang berbeda sehingga pembagian jadwal diklasifikasikan menjadi dua jenis produk yang berbeda. Berikut adalah rekapitulasimakespanuntukprodukcarton box.

Tabel 4.11 RekapitulasiMakespanSetiap Iterasi ProdukCarton Box

Iterasi Urutan Job Makespan (jam)

Iterasi 1 J5-J7-J1-J6-J8-J4-J2-J3 13.23

Iterasi 2 J7-J5-J6-J8-J1-J4-J2-J3 13.15

Iterasi 3 J7-J5-J6-J4-J8-J1-J2-J3 13.15

Iterasi 4 J7-J6-J5-J8-J1-J4-J2-J3 13.15

Carton Box

Tabel 4.12 RekapitulasiMakespanAlternatif 1 dan 2 produkPalletKertas

Alternatif Urutan Job Makespan (jam)

1 JE-JC-JA-JD-JB 7.99

2 JE-JC-JD-JA-JB 7.89

Pallet Kertas

Evaluasi Perbandingan Jadwal Produksi

Setelah melakukan perhitungan terhadap keseluruhan metode untuk mencari urutan jadwal dengan tujuan meminimasimakespan, maka didapatkan hasil yang lebih baik yaitu dengan menggunakan algoritma CDS. Berikut adalah tabel 4.13 yang membandingkan metode usulan dengan metode yang digunakan perusahaan sebelumnya (EDD).

Tabel 4.13 Hasil Penjadwalan Produksi

Metode Produk urutan Job Total Waktu

(jam) % Penurunan Waktu Carton Box J7-J4-J6-J5-J1-J8-J2-J3 13.81

Lower Pallet 3.36

Kaki Pallet 7.99

Upper Pallet 6.06

Carton Box J7-J5-J6-J8-J1-J4-J2-J3 13.15 4.78%

Lower Pallet 3.14 6.55%

Kaki Pallet 7.89 1.25%

Upper Pallet 5.84 3.63%

JE-JC-JD-JA-JB Awal (EDD)

CDS

-JE-JA-JC-JD-JB

Setelah mengetahui perbandingan tersebut dapat disimpulkan bahwa dengan menggunakan algoritma CDS dapat meminimasi completion time (CT)untuk kedua produk. Pada produk carton box mampu meminimasi CT menjadi 14,15 jam atau lebih efisien sebesar 4,78% dari kondisi semula dan untuk produkpalletkertasnilai CT menjadi 7,89 jam atau sebesar 1,25%.

Kesimpulan

Dari hasil pengolahan dan analisa data, maka dapat disimpulkan:

1. Perencanaan agregat menghasilkan unit agregasi yang akan dijadikan nilai kapasitas produksi, dari nilai tersebut dianalisa bahwa adanya peningkatan kapasitas yang mampu memenuhi banyaknya jumlah permintaan. Dari penambahan tersebut mampu meningkatkan kapasitas produksi carton box sebesar 25% dan pallet kertas meningkat sebesar 3,4%.

2. Kondisi jadwal produksi yang digunakan pada perusahaan adalah dengan menggunakan metode Erliest Due Date(EDD) total waktu produksi sebesar 13,81 jam untuk produk carton box dengan jumlah produksi 8.500 pcs dan untuk pallet kertas diklasifikasikan menjadi tiga part yaitu lower pallet 3,36 jam, kaki pallet 7,99 jam dan upper pallet6,06 jam dengan jumlah produksi 1.200 pcs.

Daftar pustaka

Harsanto. Budi, 2017.Dasar Ilmu Manajemen Operasi, Bandung, Indonesia: UNPAD Press.

Michael L. Pinedo, 2012.Scheduling: Theory, Algorithms, and Systems, Fourth edition, New York, USA: Springer.

Namihas. Steven, Olsen. Tava Lennon, 2015. Production and Operations Analysis, Seventh Edition, Illinois, USA: Waveland Press.

Suparjo, Prabowo. Rony, 2015. “Analisis Peningkatan Kapasitas Produksi Dengan Membandingkan Antara Penambahan Shift Dan KerjaLemburPada UD. Barokah”, Jurnal ITATS, No.1, Vol 19.