BAB II

TINJAUAN PUSTAKA

II.1. UMUM

Perkerasan jalan raya dengan menggunakan aspal sebagai bahan pengikat

telah ditemukan pertama kali di babylon pada 625 tahun sebelum masehi.

Perkerasan jalan adalah campuran antara agregat dan bahan ikat yang digunakan

untuk melayani beban lalu lintas. Perkerasan merupakan struktur yang terdiri dari

banyak lapisan yang dibuat untuk menambah daya dukung tanah agar dapat

memikul repetisi beban lalu lintas sehingga tanah tidak mengalami deformasi

yang berarti. Perkerasan atau struktur perkerasan didefenisikan sebagai struktur

yang terdiri dari satu atau lebih lapisan perkerasan yang dibuat dari bahan yang

memiliki kualitas yang baik. Jadi, perkerasan jalan adalah suatu konstruksi yang

dibangun di atas lapisan tanah dasar (subgrade), yang berfungsi untuk menopang beban lalu lintas. Perkerasan dimaksudkan untuk memberikan permukaan yang

halus dan aman pada segala kondisi cuaca, serta tebal dari setiap lapisan harus

cukup aman untuk memikul beban yang bekerja di atasnya, oleh karena itu pada

waktu penggunaannya diharapkan tidak mengalami kerusakan-kerusakan yang

dapat menurunkan kualitas pelayanan lalu lintas.

Berdasarkan bahan pengikatnya perkerasan jalan dibagi menjadi dua,

a. Perkerasan lentur (flexible pavement)

Perkerasan lentur merupakan perkerasan yang menggunakan aspal sebagai

bahan pengikatnya. Yang terdiri dari lapisan – lapisan yang diletakkan di atas

tanah dasar yang dipadatkan.

lapis permukaan (surface) lapis pondasi atas (base) lapis pondasi bawah

(subbase)

tanah dasar (subgrade) Gambar 2.1 Lapisan Perkerasan Lentur

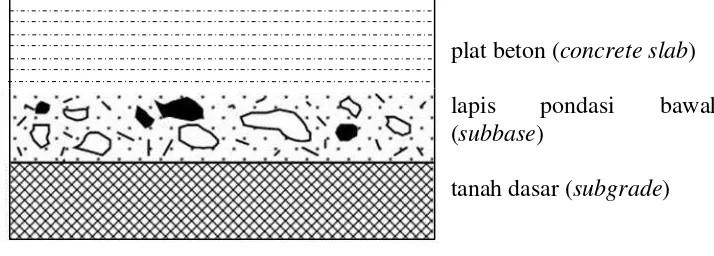

b. Perkerasan kaku (rigid pavemet)

Perkerasan kaku merupakan suatu susunan konstruksi perkerasan dimana

sebagai lapisan atasnya digunakan pelat beton, yang terletak di atas pondasi atau

langsung di atas tanah dasar. Lapisan – lapisan perkerasan kaku adalah seperti

gambar 2.2 di bawah ini.

plat beton (concrete slab) lapis pondasi bawah (subbase)

tanah dasar (subgrade)

Gambar 2.2 Lapisan Perkerasan Kaku

Selain dari kedua jenis tersebut, sekarang telah banyak digunakan jenis gabungan

c. Perkerasan komposit (composite pavement)

Perkerasan komposit merupakan perkerasan kaku yang dikombinasikan dengan

perkerasan lentur. Perkerasan lentur di atas perkerasan kaku atau sebaliknya.

lapis permukaan (surface) plat beton (concrete slab) lapis pondasi bawah (subbase)

tanah dasar

Gambar 2.3 Lapisan Perkerasan Komposit

d. Perbedaan antara perkerasan lentur dan pekerasan kaku.

Perbedaan antara perkerasan lentur dan perkerasan kaku dapat dilihat pada tabel

2.1.

Perkerasan Lentur Perkerasan Kaku

Bahan Pengikat Aspal Semen

II.2. KRITERIA KONTRUKSI PERKERASAN LENTUR.

Guna untuk dapat memberikan rasa aman dan nyaman kepada sipemakai

jalan, maka kontruksi perkerasan jalan haruslah memenuhi syarat-syarat tertentu

yang dapat dikelompokkan menjadi dua kelompok yaitu :

a. Syarat-syarat berlalu-lintas.

Permukaan yang rata, tidak bergelombang, tidak melendut dan tidak

berlubang.

Permukaan cukup kaku, sehingga tidak mudah berubah bentuk akibat

beban yang bekerja diatasnya.

Permukaan cukup kesat, memberikan gesekan yang baik antara ban dan

permukaan jalan sehingga tak mudah selip.

Permukaan tidak mengkilap, tidak silau jika kena sinar matahari.

b. Syarat-syarat kekuatan/struktural.

Kontruksi perkerasan jalan dipandang dari segi kemampuan memikul dan

menyebarkan beban, haruslah memenuhi syarat-syarat:

Ketebalan yang cukup sehingga mampu menyebarkan beban/muatan

lalu-lintas ke tanah dasar.

Kedap terhadap air, sehingga air tidak mudah meresap ke lapisan di

bawahnya.

Permukaan mudah mengalirkan air, sehingga air hujan yang jatuh

diatasnya dapat cepat di alirkan.

Kekakuan untuk memikul beban yang bekerja tanpa menimbulkan

II.3. JENIS DAN FUNGSI LAPISAN PERKERASAN.

Kontruksi perkerasan lentur terdiri dari lapisan-lapisan yang diletakkan

diatas tanah dasar yang telah dipadatkan. Lapisan-lapisan tersebut berfungsi untuk

menerima beban lalu-lintas dan menyebarkannya ke lapisan di bawahnya.

Adapun susunan lapis konstruksi perkerasan lentur terdiri dari (Silvia

Sukirman, 1999) :

a. Lapis Permukaan (surface course)

Lapisan permukaan pada umumnya dibuat dengan menggunakan bahan

pengikat aspal, sehingga menghasilkan lapisan yang kedap air dengan stabilitas

yang tinggi dan daya tahan yang lama. Lapisan ini terletak paling atas, yang

berfungsi sebagai berikut:

Menahan beban roda, oleh karena itu lapisan perkerasan ini harus mempunyai stabilitas tinggi untuk menahan beban roda selama masa layan.

Lapisan kedap air, sehingga air hujan tidak meresap ke lapisan di bawahnya yang akan mengakibatkan kerusakan pada lapisan tersebut.

Lapis aus, lapisan yang langsung terkena gesekan akibat rem kendaraan sehingga mudah menjadi aus.

Lapis yang menyebarkan beban ke lapisan bawahnya, sehingga dapat dipikul oleh lapisan lain.

Jenis lapis permukaan yang banyak digunakan di Indonesia adalah sebagai

berikut:

Burtu (laburan aspal satu lapis), yaitu lapis penutup yang terdiri dari lapisan aspal yang ditaburi satu lapis agregat bergradasi seragam dengan tebal

Burda (laburan aspal dua lapis), yaitu lapis penutup yang teridri dari lapisan aspal ditaburi agregat dua kali secara berurutan dengan tebal maksimal 3,5 cm.

Latasir (lapis tipis aspal pasir), yaitu lapis penutup yang terdiri dari lapisan aspal dan pasir alam bergradasi menerus dicampur, dihampar dan dipadatkan

pada suhu tertentu dengan tebal 1-2 cm.

Lataston (lapis tipis aspal beton), yaitu lapis penutup yang terdiri dari campuran antara agregat bergradasi timpang, mineral pengisi dan aspal keras

dengan perbandingan tertentu dan tebal antara 2 – 3,5 cm.

Jenis lapisan di atas merupakan jenis lapisan yang bersifat nonstructural

yang berfungsi sebagai lapisan aus dan penggunaan bahan aspal diperlukan agar

lapisan dapat bersifat kedap air dan memberikan bantuan tegangan tarik yang

berarti mempertinggi daya dukung lapisan terhadap beban roda lalu-lintas.

Pemilihan bahan lapis permukaan perlu dipertimbangkan kegunaan, umur

rencana, serta pentahapan kontruksi agar di capai manfaat yang sebesar-besarnya

dari biaya yang dikeluarkan. Jenis lapisan berikutnya merupakan jenis lapisan

yang bersifat structural yang berfungsi sebagai lapisan yang menahan dan

menyebarkan beban roda, antara lain:

Penetrasi macadam (lapen), yaitu lapis pekerasan yang terdiri dari agregat pokok dan agregat pengunci bergradasi terbuka dan seragam yang diikat oleh

aspal dengan cara disemprotkan diatasnya dan dipadatkan lapis demi lapis.

Tebal lapisan bervariasi antara 4 – 10 cm.

Lasbutag, yaitu lapisan yang terdiri dari campuran antara agregat, asbuton dan bahan pelunak yang diaduk, dihampar dan dipadatkan secara dingin. Tebal

Laston (lapis aspal beton), yaitu lapis perkerasan yang terdiri dari campuran aspal keras dengan agregat yang mempunyai gradasi menerus dicampur,

dihampar dan dipadatkan pada suhu tertentu. Laston terdiri dari 3 macam

campuran, Laston Lapis Aus (AC-WC), Laston Lapis Pengikat (AC-BC) dan

Laston Lapis Pondasi (ACBase).

Ukuran maksimum agregat masing-masing campuran adalah 19mm, 25mm dan 37,5 mm. Jika campuran aspal yang dihampar lebih dari satu lapis, seluruh

campuran aspal tidak boleh kurang dari toleransi masing-masing campuran dan

tebal nominal rancangan.

b. Lapis Pondasi Atas (base course)

Lapisan pondasi atas terletak tepat di bawah lapisan perkerasan, maka

lapisan ini bertugas menerima beban yang berat. Oleh karena itu material yang

digunakan harus berkualitas tinggi dan pelaksanaan di lapangan harus benar.

c. Lapis Pondasi Bawah (subbase course)

Lapis pondasi bawah adalah lapis perkerasan yang terletak diantara lapis

pondasi dan tanah dasar. Jenis pondasi bawah yang biasa digunakan di Indonesia

adalah sebagai berikut:

Agregat bergradasi baik, dibedakan atas: Sirtu/pitrun kelas A, Sirtu/pitrun kelas B, Sirtu/pitrun kelas C.

d. Tanah Dasar (subgrade course)

Lapisan paling bawah adalah lapisan tanah dasar yang dapat berupa

permukaan tanah asli, tanah galian atau tanah timbunan yang menjadi dasar untuk

perletakan bagian-bagian perkerasan lainnya. Perkerasan lain diletakkan di atas

tanah dasar, sehingga secara keseluruhan mutu dan daya tahan seluruh konstruksi

perkerasan tidak lepas dari sifat tanah dasar. Tanah dasar harus dipadatkan hingga

mencapai tingkat kepadatan tertentu sehingga mempunyai daya dukung yang baik.

II.4. BAHAN CAMPURAN ASPAL. II.4.1. Agregat

Agregat atau batu, atau glanular material adalah material berbutir yang keras

dan kompak. Istilah agregat mencakup antara lain batu bulat, batu pecah, abu

batu, dan pasir. Agregat/batuan di definisikan secara umum sebagai formasi kulit

bumi yang keras dan penyal (solid) (silvia sukirman). ASTM (1974)

mendefinisikan batuan sebagai suatu bahan yang terdiri dari mineral padat, berupa

masa berukuran besar ataupun berupa fragmen-fragmen (39). Agregat/batuan

merupakan komponen utama dari lapisan perkerasan jalan yaitu mengandung

90-95% agregat berdasarkan persentase berat atau 75-85% agregat berdasarkan

persentase volume (silvia sukirman). Dengan demikian daya dukung, keawetan

dan mutu perkerasan jalan di tentukan daya dukung, keawetan dan mutu

perkerasan jalan ditentukan juga dari sifat agregat dan hasil campuran agregat

dengan material lain (silvia sukirman). Agregat mempunyai peranan yang sangat

penting dalam prasarana transportasi, khususnya dalam hal ini pada perkerasan

agregat yang di gunakan. Pemilihan agregat yang tepat dan memenuhi persyaratan

akan sangat menentukan dalam keberhasilan pembangunan atau pemeliharaan

jalan. Sifat agregat yang menentukan kualitasnya sebagai material perkerasan

jalan adalah gradasi, kebersihan, kekerasan dan ketahanan agregat, bentuk butir,

tekstur permukaan, porositas, kemampuan untuk menyerap air, berat jenis dan

daya pelekatan dengan aspal.

II.4.1.1. Sifat agregat

Sifat dan kwalitas agregat menentukan kemampuannya dalam memikul

beban lalu-lintas. Sifat agregat yang menentukan kwalitasnya sebagai bahan

kontruksi perkerasan jalan dapat dikelompokkan menjadi tiga kelompok yaitu:

1. Kekuatan dan keawetan (strength and durability) lapisan perkerasan

dipengaruhi oleh:

a. Gradasi

b. Ukuran maksimum

c. Kadar lempung

d. Kekerasan dan ketahanan

e. Bentuk butir

f. Tekstur permukaan

2. Kemampuan dilapisi aspal dengan baik,dipengaruhi oleh:

a. Porositas

b. Kemungkinan basah

3. Kemudahan dalam pelaksanaan dan menghasilkan lapisan yang nyaman dan

aman, dipengaruhi oleh:

a. Tahanan geser (skid resistance)

b. Campuran yang memberikan kemudahan dalam pelaksanaan (bitominous

mix workability)

II.4.1.2. Klasifikasi agregat

Di tinjau dari asal kejadiannya agregat/batuan dapat di bedakan atas batuan

beku (igneous rock), batuan sedimen dan batuan metamorf (batuan malihan).

Batuan beku

Batuan yang berasal dari magma yang mendingin dan membeku. Di bedakan atas

batuan beku luar (exstrusive igneous rock) dan batuan beku dalam (intrusive

igneous rock).

Batuan sedimen

Sedimen dapat berasal dari campuran partikel mineral, sisa hewan dan tanaman.

Pada umumnya merupakan lapisan-lapisan pada kulit bumi, hasil endapan di

danau, laut dan sebagainya.

Batuan metamorf

Berasal dari batuan sedimen ataupun batuan beku yang mengalami proses

perubahan bentuk akibat adanya perubahan tekanan dan temperatur dari kulit

II.4.1.3. Jenis agregat

Batuan atau agregat untuk campuran beraspal umumnya diklasifisikan

berdasarkan sumbernya, seperti contohnya agregat alam,agregat hasil pemrosesan,

agregat buatan atau agregat artifisial.

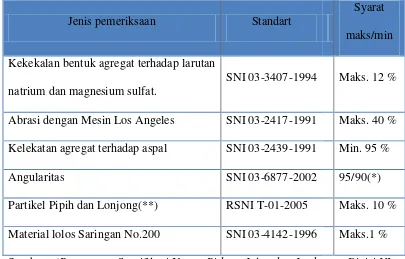

II.4.1.4. Persyaratan sifat agregat

Secara umum bahan penyusunan beton aspal terdiri dari agregat kasar,

agregat halus, bahan pengisi dan aspal sebagai bahan pengikat. Dimana bahan

bahan tersebut sebelum digunakan harus diperiksa di laboratorium. Agregat yang

akan dipergunakan sebagai material campuran perkerasan jalan haruslah

memenuhi persyaratan sifat dan gradasi agregat seperti yang ditetapkan didalam

buku spesifikasi pekerjaan jalan atau ditetapkan badan yang berwenang. Menurut

Rancangan Spesifikasi Umum Bidang Jalan dan Jembatan, Divisi VI untuk

Campuran Beraspal Panas, Dep. PU, Edisi April 2007 memberikan persyaratan

untuk agregat sebagai berikut :

Agregat Kasar

Agregat Halus

Tabel 2.2 Ketentuan Agregat Kasar untuk Campuran Beton Aspal.

Jenis pemeriksaan Standart

Syarat

maks/min

Kekekalan bentuk agregat terhadap larutan

natrium dan magnesium sulfat.

SNI 03-3407-1994 Maks. 12 %

Abrasi dengan Mesin Los Angeles SNI 03-2417-1991 Maks. 40 %

Kelekatan agregat terhadap aspal SNI 03-2439-1991 Min. 95 %

Angularitas SNI 03-6877-2002 95/90(*)

Partikel Pipih dan Lonjong(**) RSNI T-01-2005 Maks. 10 %

Material lolos Saringan No.200 SNI 03-4142-1996 Maks.1 %

Sumber : (Rancangan Spesifikasi Umum Bidang Jalan dan Jembatan, Divisi VI PerkerasanBeraspal, Dep. PU, Edisi April 2007

Catatan :

(*) 95/90 menunjukkan bahwa 95 % agregat kasar mempunyai muka bidang pecah satu atau lebih dan 90 % agregat kasar mempunyai muka bidang pecah dua atau lebih.

(**) Pengujian dengan perbandingan lengan alat uji terhadap poros 1 : 5.

Tabel 2.3 Ketentuan Agregat Halus untuk Campuran Beton Aspal.

Jenis Pemeriksaan Standar Syarat Maks/Min

Nilai setara pasir SNI 03-4428-1997 Maks. 50 %

Material lolos saringan No. 200 SNI 03-4142-1996 Maks. 8 %

Angularitas SNI 03-6877-2002 Min. 45 %

II.4.1.5. Sifat-sifat fisik agregat dan hubungannya dengan kinerja campuran Pada campuran beraspal, agregat memberikan kontribusi sampai 90-95%

terhadap berat campuran, sehingga sifat-sifat agregat merupakan salah satu faktor

penentu dari kinerja campuran tersebut. Untuk tujuan ini, sifat agregat yang arus

dipeika antara lain:

a. Ukuran butir

b. Gradasi

c. Kebersihan

d. Kekerasan

e. Bentuk partikel

f. Tekstur permukaan

g. Penyerapan

h. Kelekatan terhadap aspal

II.4.2. Aspal.

Aspal atau bitumen merupakan material yang berwarna hitam kecoklatan

yang bersifat viskoelastis sehingga akan melunak dan mencair bila mendapat

cukup pemanasan dan sebaliknya.

II.4.2.1. Jenis aspal

Berdasarkan cara diperoleh aspal dapat dibedakan atas:

1. Aspal alam,

2. Aspal buatan.

II.4.2.1.1. Aspal minyak (petroloeum aspal)

Aspal minyak dengan bahan dasar aspal dapat dibedakan atas:

Asphalt Concrete(AC) adalah lapisan atas kontruksi jalan yang terdiri dari campuran aspal dengan agregat yang dihampar dan dipadatkan pada suhu

tertentu (Sukirman s., 177:1999). AC merupakan jenis lapisan permukaan

struktural yang berfungsi sebagai lapisan aus dan pelindung kontruksi di

bawahnya, tidak licin, permukaannya rata, sehingga memberikan kenyamanan

pengguna jalan. Aspal keras/aspal cement adalah aspal yang di gunakan dalam

keadaan cair dan panas.

Aspal ini berbentuk padat pada keadaan penyimpanan (temerature ruang)

(silvia sukirman). Aspal semen pada temperature ruang (250𝑐 −

300𝑐) berbentuk padat. Aspal semen terdiri dari beberapa jenis tergantung dari

proses pembuatannya dan jenis minyak bumi asalnya (silvia sukirman).

Di indonesia, aspal semen biasanya dibedakan berdasarkan niai penetrasinya

yaitu:

1. AC pen 40/50, yaitu AC dengan penetrasi antara 40-50

2. AC pen 60/70, yaitu AC dengan penetrasi antara 60-70

3. AC pen 85/100, yaitu AC dengan penetrasi antara 85-100

4. AC pen 120/150, yaitu AC dengan penetrasi antara 120-150

5. AC pen 200/300, yaitu AC dengan penetrasi antara 200-300

b. Aspal dingin/cair.

Aspal cair adalah campuran antara aspal semen dengan bahan pencair dari

hasil penyulingan minyak bumi. Dengan demikian berbentuk cair dalam

temperatur ruang. Berdasarkan bahan pencairnya dan kemudahan menguap

1. RC (Rapid Curing Cut Back)

2. MC (Medium Curing Cut Back)

3. SC (Slow Curing Cut Back)

c. Aspal emulsi.

Aspal emulsi adalah suatu campuran aspal dengan air dan bahan

pengemulsi.

II.4.2.1.2. Aspal beton

Aspal alam yang terdapat di indonesia dan telah dimanfaatkan adalah

aspal dari pulau buton. Aspal ini merupakan campuran antara bitumen dengan

bahan material lainnya dalam bentuk batuan. Karena aspal buton merupakan

bahan alam maka kadar bitumen yang dikandungnya sangat bervariasi dari

rendah sampai tinggi. Berdasarkan kadar bitumen yang dikandungnya aspal

buton dapat dibedakan atas B10, B13, B20, B25, dan B30. (aspal buton B10

adalah aspal buton dengan kadar bitumen rata-rata 10%).

II.4.2.2. Komposisi aspal

Aspal merupakan unsur hydrokarbon yang sangat komplek, sangat sukar

untuk memisahkan molekul-molekul yang membentuk aspal tersebut.

Komposisi dari aspal terdiri dari asphaltenes dan maltenes. Asphaltenes

merupakan material berwarna hitam atau cokelat tua yang tidak larut dalam

heptane. Maltenes larut dalam heptane, merupakan cairan kental yang terdiri

memberikan sifat adhesi dari aspal, merupakan bagian yang mudah hilang atau

berkurang selama masa pelayanan jalan. Sedangkan oil yang berwarna lebih

muda merupakan media dari asphaltenes dan resin. Proporsi dari asphaltenes,

resins, dan oils berbeda-beda tergantung dari banyak faktor seperti

kemungkinan beroksidasi, proses pembuatannya, dan ketebalan lapisan aspal

dalam campuran.

II.4.2.3. Sifat aspal

Aspal yang dipergunakan pada kontruksi perkerasan jalan berfungsi

sebagai:

1. Bahan pengikat, memberikan ikatan yang kuat antara aspal dan agregat dan

antara aspal itu sendiri.

2. Bahan pengisi, mengisi rongga antara butir-butir agregat dan pori-pori yang

ada dari agregat itu sendiri.

Berarti aspal haruslah mempunyai daya tahan (tidak cepat rapuh) terhadap

cuaca, mempunyai adhesi dan kohesi yang baik dan memberikan sifat elastis

yang baik.

Daya tahan (durability)

Daya tahan aspal adalah kemampuan aspal mempertahankan sifat asalnya

akibat pengaruh cuaca selama masa pelayanan jalan. Sifat ini merupakan sifat

dari campuran aspal, jadi tergantung dari sifat agregat, campuran dengan aspal,

faktor pelaksanaan dan lain-lain. Meskipun demikian sifat ini dapat

Adhesi dan Kohesi

Adhesi adalah kemampuan aspal untuk mengikat agregat sehingga dihasilkan

ikatan yang baik antara agregat dengan aspal. Kohesi adalah kemampuan aspal

untuk tetap mempertahankan agregat tetap di tempatnya setelah jadi

pengikatan.

Kepekaan terhadap temperature

Aspal adalah material yang termoplastis, berarti akan menjadi keras atau lebih

kental jika temperatur berkurang dan akan lunak atau lebih cair jika temperatur

bertambah. Sifat ini dinamakan kepekaan terhadap perubahan temperatur.

Kepekaan terhadap dari setiap hasil produksi aspal berbeda-beda tergantung

dari asalnya walaupun aspal tersebut mempunyai jenis yang sama.

Kekerasan aspal

Aspal pada proses pencampuran dipanaskan dan dicampur dengan agregat

sehingga agregat dilapisi aspal atau aspal panas disiramkan ke permukaan

agregat yang telah disiapkan pada proses pelaburan. Pada waktu pelaksanaan,

terjadi oksidasi yang menyebabkan aspal menjadi getas (viskositas bertambah

tinggi). Peristiwa perapuhan terus berlangsung setelah masa pelaksanaan

selesai. Jadi selama masa pelayanan, aspal mengalami oksidasi dan polimerisasi

yang besarnya dipengaruhi juga oleh ketebalan aspal yang menyelimuti agregat.

II.4.2.4. Pemeriksaan aspal

Aspal merupakan hasil produksi dari bahan-bahan alam, sehingga

sifat-sifat aspal harus diperiksa di labotarium dan aspal yang memenuhi syarat yang

telah di tetapkan dapat di pergunakan sebagai bahan pengikat perkerasan lentur.

Pemeriksaan yang di lakukan untuk aspal keras adalah sebagai berikut:

1. Pemeriksaan penetrasi

2. Pemeriksaan titik lembek

3. Pemeriksaan titik nyala dan titk bakar dengan cleveland open cup

4. Pemeriksaan penurunan berat aspal (thick film test)

5. Kelarutan aspal dalam karbon tetraklorida

6. Daktalitas

7. Berat jenis aspal

8. Viskositas kinematik

II.4.2.5. Bahan pengisi filler

Menurut SNI 03-6723-2002 yang dimaksud bahan pengisi adalah bahan

yang lolos ukuran saringan no.30 (0,59 mm) dan paling sedikit 65% lolos saringan

no.200 (0.075 mm). Pada waktu digunakan bahan pengisi harus cukup kering

untuk dapat mengalir bebas dan tidak boleh menggumpal. Macam bahan pengisi

yang dapat digunakan ialah: abu batu, kapur padam, portland cement (PC), debu dolomite, abu terbang, debu tanur tinggi pembuat semen atau bahan mineral tidak

plastis lainnya. Banyaknya bahan pengisi dalam campuran aspal beton sangat

dibatasi. Kebanyakan bahan pengisi, maka campuran akan sangat kaku dan mudah

Sebaliknya kekurangan bahan pengisi campuran menjadi sangat lentur dan mudah

terdeformasi oleh roda kendaraan sehingga menghasilkan jalan yang

bergelombang.

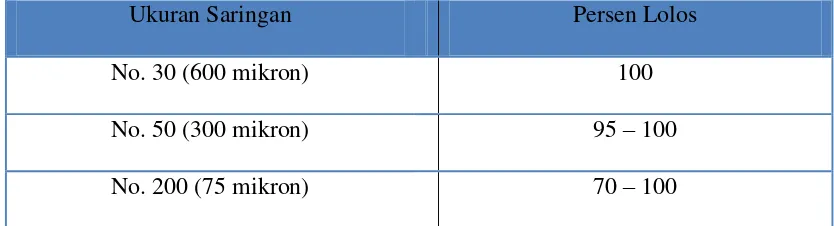

Tabel 2.4 Gradasi Bahan Pengisi.

Ukuran Saringan Persen Lolos

No. 30 (600 mikron) 100

No. 50 (300 mikron) 95 – 100

No. 200 (75 mikron) 70 – 100

Sumber : SNI 03-6723-2002 (spesifikasi bahan pengisi untuk campuran beraspal

Bila diuji dengan SK SNI M-1966-1990-F, bahan pengisi harus mempunyai

nilai indek plastisitas.

Tabel 2.5 Bahan Pengisi Dan Nilai Indeks Plastisitas.

Jenis Bahan Nilai Indeks Plastisitas (%)

Abu Batu ≤ 4

Abu Slag ≤ 4

Kapur (CaCo3) ≤ 4

Abu Terbang Semen ≤ 4

Semen Tidak disyaratkan

Kapur Hidrolik {Ca(OH)2} Tidak disyaratkan

II.5. BETON ASPAL (AC-WC).

Perkerasan jalan merupakan lapisan perkerasan yang terletak di antara

lapisan tanah dasar dan roda kendaraan, yang berfungsi memberikan pelayanan

kepada sarana transportasi yang mana selama pelayanannya diharapkan tidak

terjadi kerusakan yang berarti. Daya dukung lapisan perkerasan ditentukan dari

sifat-sifat butir agregat dan gradasi agregatnya.

Salah satu produk campuran aspal yang kini banyak digunakan oleh

Departemen Pekerjaan Umum dan Prasarana Wilayah adalah AC-WC (Asphalt Concrete-WearingCourse)/Lapis Aus Aspal Beton. AC-WC adalah salah satu dari tiga macam campuran lapisan aspal beton yaitu AC-WC, AC-BC dan AC-Base. Ketiga jenis Laston tersebut merupakan konsep spesifikasi campuran beraspal

yang telah disempurnakan oleh Bina Marga bersama-sama dengan Pusat Litbang

Jalan. Dalam perencanaan spesifikasi baru tersebut menggunakan pendekatan

kepadatan mutlak.

Beton aspal merupakan salah satu jenis dari lapis perkerasan konstruksi

perkerasan lentur. Konstruksi perkerasan lentur terdiri dari lapisan-lapisan yang

diletakkan diatas tanah dasar yang telah dipadatkan.

Laston sebagai lapisan aus, dikenal dengan nama AC-WC (Asphalt

Concrete – Wearing Course) dengan tebal minimum AC–WC adalah 4 cm.

Lapisan ini adalah lapisan yang berhubungan langsung dengan ban kendaraan dan

dirancang untuk tahan terhadap perubahan cuaca, gaya geser, tekanan roda ban

kendaraan serta memberikan lapis kedap air untuk lapisan dibawahnya. Aspal

didefinisikan sebagai material berwarna hitam atau cokelat tua, pada temperatur

material kontruksi perkerasan lentur, aspal merupakan salah satu komponen kecil,

umumnya hanya 4-10% berdasarkan berat atau 10-15% berdasarkan volume,

tetapi merupakan komponen yang relatif mahal (silvia sukirman). Aspal yang

digunakan sebagai material perkerasan jalan berfungsi sebagai bahan pengikat dan

bahan pengisi. Sebagai bahan pengikat, memberikan ikatan yang kuat antara aspal

dan agregat dan antara sesama aspal. Sebagai bahan pengisi, mengisi rongga antar

butir agregat dan pori-pori yang ada di dalam butir agregat itu sendiri. Untuk

dapat memenuhi fungsi aspal tersebut dengan baik, maka aspal haruslah memiliki

sifat adhesi dan kohesi yang baik, serta pada saat dilaksanakan mempunyai tingkat

kekentalan tertentu.

II.5.1. Aspal Properties

Pemeriksaan sifat (asphalt properties) dari campuran dilakukan melalui

beberapa uji meliputi:

a. Uji penetrasi

Percobaan ini bertujuan untuk menentukan apakah aspal keras atau lembek

(solid atau semi solid) dengan memasukkan jarum penetrasi ukuran tertentu,

beban, waktu tertentu kedalam aspal pada suhu tertentu. Pengujian ini dilakukan

dengan membebani permukaan aspal seberat 100 gram pada tumpuan jarum

berdiameter 1 mm selama 5 detik pada temperature 250𝑐. Besarnya penetrasi di

ukur dan dinyatakan dalam angka yang dikalikan dengan 0,1 mm. Semakin tinggi

nilai penetrasi menunjukkan bahwa aspal semakin elastis dan membuat

perkerasan jalan menjadi lebih tahan terhadap kelelehan/fatigue.Hasil pengujian

untuk keperluan pembangunan, peningkatan atau pemeliharaan jalan. Pengujian

penetrasi ini sangat dipengaruhi oleh fakor berat beban total, ukuran sudut dan

kehalusan permukaan jarum, temperatur dan waktu.

b. Titik lembek.

Pemeriksaan ini dimaksudkan untuk menentukan titik lembek aspal yang

berkisar antara 300𝑐 sampai 2000𝑐. Temperatur pada saat dimana aspal mulai

menjadi lunak tidaklah sama pada setiap hasil produksi aspal walaupun

mempunyai nilai penetrasi yang sama. Titik lembek adalah temperatur pada saat

bola baja dengan berat tertentu mendesak turun suatu lapisan aspal yang tertahan

dalam cincin berukuran tertentu, sehingga aspal tersebut menyentuh plat dasar

yang terletak di bawah cincin berukuran tertentu, sehingga aspal tersebut

menyentuh plat dasar yang terletak di bawah cincin pada tinggi tertentu sebagai

akibat kecepatan pemanasan tertentu. Hasil titik lembek digunakan untuk

menentukan temperatur kelelehan dari aspal. Aspal dengan titik lembek yang

tinggi kurang peka terhadap perubahan temperatur tetapi lebih untuk bahan

pengikat perkerasan.

c. Daktalitas.

Tujuan untuk percobaan ini adalah untuk mengetahui sifat kohesi dari aspal,

dengan mengukur jarak terpanjang yang dapat di tarik antara dua cetakan yang

berisi aspal keras sebelum putus, pada suhu dan kecepatan tarik tertentu. Kohesi

adalah kemampuan partikel aspal untuk melekat satu sama lain, sifat kohesi

sangat penting diketahui dalam pembuatan campuran beraspal karena sifat ini

sangat mempengaruhi kinerja dan durabilitas campuran. Aspal dengan nilai

dibandingkan dengan aspal yang memiliki daktalitas yang tinggi. Daktalitas yang

semakin tinggi menunjukkan aspal tersebut baik dalam mengikat butir-butir

agregat untuk perkerasan jalan.

d. Berat jenis.

Percobaan ini bertujuan untuk menentukan berat jenis apal keras dengan alat

piknometer. Berat jenis aspal adalah perbandingan antara berat aspal dan berat zat

cair suling dengan volume yang sama pada suhu250𝑐.

Berat jenis diperlukan untuk perhitungan analisis campuran:

Berat jenis = (𝐶−𝐴)

[(𝐵−𝐴)−(𝐷−𝐶)] ... (2.1)

Dimana :

A = Berat piknometer (gram)

B = Berat piknometer berisi air (gram)

C = berat piknometer berisi aspal (gram)

D = Berat piknometer berisi air dan aspal (gram)

Data temperatur dan berat jenis aspal diperlukan dalam penentuan faktor koreksi

volume berdasarkan SNI 06-6400-2000 berikut :

V = Vt x Fk... (2.2)

Dimana :

V = Volume aspal pada temperatur 150𝑐

Vt = Volume aspal pada temperatur tertentu

e. Titik Nyala dan Titik Bakar

Pemeriksaan ini dimaksudkan untuk menentukan titik nyala dan titik bakar

dari semua jenis hasil minyak bumi kecuali minyak bakar dan bahan lainnya yang

mempunyai titik nyala open cup kurang dari700𝑐. Dengan percobaan ini akan

diketahui suhu dimana aspal akan mengalami kerusakan karena panas, yaitu saat

terjadi nyala api pertama untuk titik nyala, dan nyala api merata

sekurang-kurangnya 5 detik untuk titik bakar.

Titik nyala yang rendah menunjukkan indikasi adanya minyak ringan dalam aspal.

Semakin tinggi titik nyala dan bakar menunjukkan bahwa aspal semakin tahan

terhadap temperatur tinggi.

f. Kelekatan Aspal pada Agregat

Percobaan ini dilakukan untuk menentukan kelekatan aspal pada batuan

tertentu dalam air. Uji kelekatan aspal terhadap agregat merupakan uji kuantitatif

yang digunakan untuk mengetahui daya lekat (adhesi) aspal terhadap agregat.

Adhesi adalah kemampuan aspal untuk melekat dan mengikat agregat.

Pengamatan terhadap hasil pengujian kelekatan dilakukan secara visual.

II.5.2. Marshall Test

Pemeriksaan ini pertama kali di kembangkan oleh Bruce Marshall bersama

dengan The Missisippi State Highway Departement. Penelitian ini dilanjutkan the u.s. army corps of enggineers dengan lebih ektensif dan menambah kelengkapan

pada prosedur pengujian Marshall dan akhirnya mengembangkan kriteria

rancangan campuran. Kinerja campuran aspal beton dapat diperiksa dengan

Characteristic dan Marshall Properties. Volumetric Characteristic akan

menghasilkan parameter-parameter: void in meineral agregate (VMA), void in

mix (vim), void filled with asphalt (VFWA) dan density. Sedangkan marsall

properties menghasilkan stabilitas dan kelelehan (flow) yang diperoleh dari hasil

pengujian dengan alat marshall.Pemeriksaan dimaksudkan untuk menentukan

ketahanan (stabilitas) terhadap kelelehan plastis (flow) dari campuran aspal dan

agregat. Pada dasarnya, untuk mengetahui kinerja dari campuran aspal yang

digunakan pada struktur perkerasan jalan, faktor-faktor yang harus diperhatikan

sangat banyak, diantaranya:

a. Stability

b. Durability

c. Flexibility

d. Fatigue rsistence: Thick Layers;

Thin Layers

e. Fracture strength: Overload;

Thermal Conditions

f. Skid resistence

g. Impermeability

h. Workability

Akan sangat sulit mencari metode pengujian yang dapat meneliti semua

faktor tersebut hanya dalam satu cara. Tetapi sebagian besar dari faktor-faktor

tersebut dapat di uji dengan menggunakan alat marshall. Hasil yang di peroleh

dari pengujian dengan alat marshall, antara lain:

a. Stabilitas

b. Marshall quetient (MQ)

c. Kelelehan

d. Rongga dalam campuran (VIM)

Saat ini pemeriksaan marshall mengikuti prosedur PC-0201-76 atau

AASHTO T 245-74, atau ASTM D 1559-624T. Beban maksimum yang dapat

diterima oleh benda uji sebelum hancur adalah kelelehan (flow) Marshall dan

perbandingan stabilitas dan kelelehan (flow) Marshall disebut Marshall Quotien,

yang merupakan ukuran ketahanan material terhadap deformasi tetap. Alat yang di

gunakan terdiri dari mesin uji Marshall. Alat Marshall merupakan alat tekan yang

dilengkapi dengan proving ring (cincin penguji) berkapasitas 22,2 KN (5000 lbs) dan flowmeter. Proving ring digunakan untuk mengukur nilai stabilitas, dan flowmeter untuk mengukur kelelehan plastis atau flow. Benda uji Marshall berbentuk silinder berdiameter 4 inchi (10,2 cm) dan tinggi 2,5 inchi (6,35 cm).

II.5.2.1. Pengujian marshall untuk perencanaan campuran

Untuk keperluan pencampuran, agreat dan aspal di panaskan pada suhu

dengan nilai viskositas aspal 170±20 centistokes (cst) dan di padatkan pada suhu

dengan nilai viskositas aspal 280±30 cst. Alat yang di gunakan untuk proses

pemadatan adalah marshall compaction hammer. Benda uji berbentuk silinder

dengan tinggi 64 mm dan diameter 102 mm ini di uji pada temperatur 600𝑐 ± 10𝑐

dengan tinggkat pembebanan konstan 51 mm/menit sampai terjadi keruntuhan.

Pengujian Marshall untuk perencanaan campuran pada penelitian ini adalah

metode pengujian marshall standart dengan ukuran agregat maksimum 25 mm (1

inchi) dan menggunakan aspal keras. Pengujian marshall di mulai dengan

persiapan benda uji. Untuk keperluan ini perlu di perhatikan hal sebagai berikut :

a. Bahan yang di gunakan masuk dalam spesifikasi yang ada

c. Untuk keperluan analisa volumetrik (density-voids), berat jenis bulk dari

semua agregat yang di gunakan pada kombinasi agregat, berat jenis aspal

keras harus dihitung lebih dahulu.

Dua prinsip penting pada pencampuran dengan pengujian marshall adalah analisa

volumetrik dan analisa stabilitas kelelehan (flow) dari benda uji padat.

Stabilitas benda uji adalah daya tahan beban maksimum benda uji pada

temperatur 600𝑐 (1400𝑓). Nilai kelelehan adalah perubahan bentuk suatu

campuran beraspal yang terjadi pada benda uji sejak tidak ada beban hingga beban

maksimum yang di berikan selama pengujian stabilitas. Pada penentuan kadar

aspal optimum untuk suatu kombinasi agregat atau gradasi tertentu dalam

pengujian marshall, pelu dipersiapkan suatu seri dari contoh uji dengan interval

kadar aspal yang berbeda sehingga di dapatkan suatu kurva lengkung yang teratur.

Pengujian agar direncanakan dengan dasar 1/2 % kenaikan kadar aspal dengan

perkiraan minimum 2 kadar aspal di bawah optimum.

II.5.2.1.1. Berat Isi Benda Uji Padat

Setelah benda uji selesai, kemudian di keluarkan menggunakan ekstruder

dan dinginkan. Berat isi untuk benda uji porus ditentukan dengan melakukan

beberapa kali pertimbangan seperti prosedur (ASTM D 1188). Secara garis besar

adalah sebagai berikut:

a. Timbang benda uji di udara

b. Selimuti benda uji dengan parafin

c. Timbang benda uji berparafin di udara

Berat isi untuk benda uji tidak porus atau bergradasi menerus dapat ditentukan

menggunakan benda uji kering permukaan jenuh (SSD) seperti prosedur ASTM

D-2726. Secara garis besar adalah sebagai berikut:

a. Timbang benda uji di udara

b. Timbang benda uji SSD di udara

c. Rendam benda uji di dalam air

d. Timbang benda uji SSD di dalam air

II.5.2.1.2. Pengujian Stabilitas Dan Kelelehan (Flow)

Setelah penentuan berat jenis bulk benda uji dilaksanakan pengujian

stabilitas dan kelelehan dilaksanakan dengan menggunakan alat uji. Prosedur

pengujian bedasarkan SNI 06-2489-1991, secara garis adalah sebagai berikut:

a. Rendam benda uji pada temperatur 600𝑐 (1400𝑓) selama 30-40 menit

sebelum pegujian

b. Keringkan permukaan benda uji dan letakkan pada tempat yang tersedia pada

alat uji, deformasi konstan 51 mm (2 inchi/menit) sampai terjadi runtuh.

II.5.2.1.3. Pengujian Volumetrik

Tiga sifat dari benda uji campuran aspal panas ditentukan pada analisa

rongga-density, sifat tersebut adalah:

a. Berat isi atau berat jenis bena uji padat

b. Rongga dalam agregat mineral

Dari berat contoh dan persentase aspal dan agregat dan berat jenis

masing-masing volume dari material yang bersangkutan dapat ditentukan.

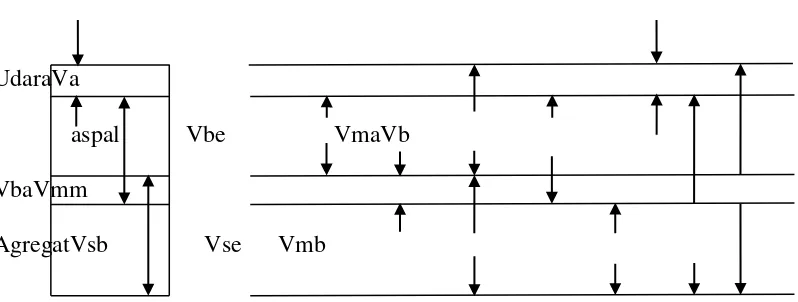

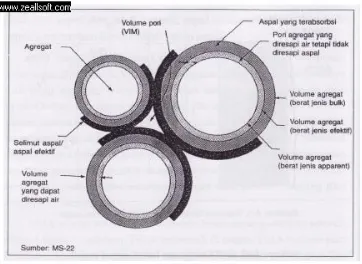

Volume ini dapat diperlihatkan pada gambar berikut:

UdaraVa

Vma = Volume rongga dalam agregat mineral Vmb = Volume contoh padat

Vmm = Volume tidak ada rongga udara dalam campuran Va = Volume rongga udara

Vb = Volume aspal

Vba = Volume aspal terabsorbsi agregat Vbe = Volume aspal effektif

Vsb = Volume agregat (dengan berat jenis curah) Vse = Volume agregat (denan berat jenis effektif) Wb = Berat aspal

Ws = Berat agregat

𝛾𝑤 = Berat volume isi air (1.0 gr/cm^3) = (62,4 lbf/ft^3) Gmb = Berat jenis curah campuran padat

% rongga = ( 𝑉𝑎

Rongga pada agregat mineral (VMA) dinyatakan sebagai persen dari total

volume rongga dalam benda uji, merupakan volume rongga dalam campuran yang

atau sering disebut VIM, juga dinyatakan sebagai persen dari total volume benda

uji, merupakan volume pada campuran yang tidak terisi agregat dalam dan aspal.

Stabilitas adalah kemampuan suatu campuran beraspal untuk menerima

beban sampai terjadi alir (flow) pada suhu tertentu yang dinyatakan dalam

kilogram.Stabilitas merupakan kemampuan perkerasan jalan menerima beban lalu

lintas tanpa terjadi perubahan bentuk tetap seperti gelombang, alur, dan bleeding. Kebutuhan akan stabilitas sebanding dengan fungsi jalan, dan beban lalu lintas

yang akan dilayani. Jalan yang melayani volume lalu lintas tinggi dan dominan

terdiri dari kendaraan berat, membutuhkan perkerasan jalan dengan stabilitas

tinggi. Sebaliknya perkerasan jalan yang diperuntukkan untuk melayani lalu lintas

kendaraan ringan tentu tidak perlu mempunyai stabilitas yang tinggi.

Kelelehan (flow) merupakan keadaan perubahan bentuk suatu campuran

beraspal yang terjadi akibat suatu beban yang diberikan selama pengujian,

dinyatakan dalam mili meter. Ketahanan terhadap kelelehan (flow) merupakan kemampuan beton aspal menerima lendutan berulang akibat repetisi beban, tanpa

terjadinya kelelahan berupa alur dan retak. Hal ini dapat tercapai jika

mempergunakan kadar aspal yang tinggi.

Marshall quetient adalah rasio antara nilai stabilitas dan kelelehan. Rongga

di antara mineral agregat (VMA) adalah ruang di antara partikel agregat pada

suatu perkerasan beraspal, termasuk rongga udara dan volume aspal efektif (tidak

termasuk volume aspal yang diserap agregat) yang dapat dilihat pada Gambar

Sumber : Word.com

Gambar 2.5 : Ilustrasi pengertian VMA

Rongga udara dalam campuran atau VIM dalam campuran perkerasan beraspal

terdiri atas ruang udara di antara partikel agregat yang terselimuti aspal. VIM

dinyatakan dalam persentase terhadap volume beton aspal padat. Pengertian

tentang VIM dapat diilustrasikan seperti tampak pada Gambar 4. di bawah ini.

Sumber : word.com

II.5.2.1.4. Prosedur Untuk Analisa Campuran Beraspal Panas Padat

Prosedur ini berlaku untuk benda uji padat yang dibuat di laboratorium dan

pada contoh tidak terganggu yang diambil dari lapangan. Dengan menganalisa

rongga udara dan rongga pada mineral agregat beberapa indikasi dari kinerja

campuran aspal panas selama masa pelayanan dapat diperkirakan.

a. Garis besar prosedur.

Tahap analisa campuran aspal panas adalah sebagai berikut:

1. Uji berat jenis curah (bulk spesifik gravity) agregat kasar (AASHTO T85

atau ASTM C 127) dan agregat halus (AASHTO T84 atau ASTM C128)

2. Uji berat jenis aspal keras (AASHTO T 228 atau ASTM D 70) dan bahan

pengisi (AASHTO T 100 atau ASTM D 854)

3. Hitung berat jenis curah dari agregat kombinasi dalam campuran

4. Uji berat jenis maksimum campuran lepas (ASTM D 2041) ASTM T 29

5. Uji berat jenis campuran padat (ASTM D 1188 atau ASTM D 2726)

6. Hitung berat jenis effektif agregat

7. Hitung absorbsi aspal dari agregat

8. Hitung persen rongga diantara mineral agregat (VMA) pada campuran

padat

9. Hitung persen rongga (VIM) dalam campuran padat

b. Parameter dan formula perhitungan.

Parameter dan formula untuk menganalisa campuran aspal panas adalah

sebagai berikut:

1. Berat jenis curah agregat

Pada total agregat yang terdiri dari beberapa fraksi agregat kasar, agregat

halus dan pengisi yang masing-masing mempunyai berat jenis curah gabungan

agregat dapat ditentukan sebagai berikut:

Gsb = berat jenis curah total agregat

𝑃1, 𝑃2, … 𝑃𝑛 = Persentase dalam berat agregat 1, 2,...,n

𝐺1, 𝐺2, … 𝐺𝑛 = berat jenis curah agregat 1, 2,..., n

Berat jenis curah bahan pengisi sukar ditentukan secara akurat, tetapi

dengan menggunakan berat jenis semua kesalahan umumnya kecil dapat di

abaikan.

2. Berat jenis effektif agregat.

Jika berdasarkan berat jenis maksimum campuran (Gmm). Berat jenis

effektif agregat dapat ditentukan dengan formula sebagai berikut:

𝐺𝑠𝑒 = 𝑃𝑚𝑚−𝑃𝑏𝑃𝑚𝑚 𝐺𝑚𝑚−𝑃𝑏𝐺𝑏

... (2.4)

Dengan penngertian:

Gse = Berat jenis effektif agregat

Pmm = Total campuran lepas, persentase terhadap berat total campuran 100%

Gmm = berat jenis maksimum (tidak ada rongga udara) ASTM D 2041

Gb = berat jenis aspal

Catatan :

Volume aspal yang terserap oleh aspal, agregat umumnya lebih kecil dari voume

air yang terserap. Besarnya berat jenis effektif agregat harus diantara berat jenis

curah dan semu agregat.

Berat jenis semu (Gsa) dihitung dengan formula:

𝐺𝑠𝑎 = 𝑃1+𝑃2+⋯+𝑃𝑛

3. Berat jenis maksimum dari campuran dengan perbedaan kadar aspal

Pada perencanaan campuran dengan suatu agregat tertentu berat jenis

maksimum Gmm, untuk kadar yang berbeda diperlukan untuk menghitung

persentase rongga udara masing-masing kadar aspal.

Berat jenis maksimum dapat dihitung dengan persamaan sebagai berikut:

𝐺𝑚𝑚 = 𝑃𝑠𝑃𝑚𝑚 𝐺𝑠𝑒+𝑃𝑏𝐺𝑏

... (2.6)

Dengan pengertian:

Gmm = berat jenis maksimum campuran (tidak ada rongga udara)

Pmm = campuran lepas total, persentase terhadap berat total campuran 100%

Ps = agregat, persen berat total campuran

Gse = berat jenis effektif agregat

Gb = berat jenis aspal

4. Penyerapan aspal.

Penyerapan aspal tidak dinyatakan dalam presentase total campuran tetapi

dinyatakan sebagai persentase berat agregat, penyerapan aspal dapat dihitung

dengan persamaaan sebagai berikut:

𝑃𝑏𝑎 = 100 (𝐺𝑠𝑒−𝐺𝑠𝑏𝐺𝑠𝑏×𝐺𝑠𝑒) 𝐺𝑏... (2.7)

Dengan pengertian:

Pba = aspal yang terserap, persen berat agregat

Gse = berat jenis effektif agregat

Gsb = berat jenis curah agregat

Gb = berat jenis aspal

5. Kadar aspal effektif campuran

Kadar aspal effektif campuran adalah kadar aspal total dikurangi besarnya

jumlah aspal yang meresap kedalam partikel agregat. Persamaan untuk

perhitungan adalah sebagai berikut:

𝑃𝑏𝑒 = 𝑃𝑏 − (𝑃𝑏𝑎100) 𝑃𝑠... (2.8)

Dengan pengertian:

Pbe = kadar aspal effektif persen total campuran

Ps = agregat, persen berat total campuran

Pb = aspal, persen berat total campuran

6. Persen VMA pada campuran aspal panas padat.

Rongga adalah mineral agregat, VMA adalah rongga antar partikel agregat

pada campuran padat termasuk rongga udara dan kadar aspal effektif, dinyatakan

dalam persen volume total. VMA dihtung berdasarkan berat jenis agregat curah

(bulk) dan dinyatakan dalam persentase dari volume curah campuran padat.

Jika komposisi campuran di tentukan sebagai persen berat dari campuran

total, maka VMA dihitung dengan persamaan sebagai berikut:

𝑉𝑀𝐴 = 100 − (𝐺𝑚𝑏−𝑃𝑏𝑠𝐺𝑏𝑠 )... (2.9)

Dengan pengertian:

VMA = rongga dalam agregat mineral (persen volume curah)

Gsb = berat jenis curah campuran padat

Pbs = Agregat, persen berat total campuran

Gmb = berat jenis curah campuran padat (ASTM D 1726)

Atau jika komposisi campuran ditentukan sebagai persen berat agregat maka

VMA dihitung dengan persamaan sebagai berikut:

𝑉𝑀𝐴 = 100 − (𝐺𝑚𝑏𝐺𝑠𝑏 ×100+𝑃𝑏100 ) × 100... (2.10)

Dengan pengertian:

Pb= aspal, persen berat agregat

Gmb= berat jenis curah campuran padat

Gsb= berat jenis curah agregat

7. Perhitungan rongga udara dalam campuran padat.

Rongga udara, Pa dalam campuran padat terdiri atas ruang-ruang kecil

antara partikel agregat terselimuti aspal, rongga udara dihitung dengan persamaan

𝑃𝑎 = 100𝐺𝑚𝑚−𝐺𝑚𝑏𝐺𝑚𝑚 ... (2.11)

Dengan pengertian:

Pa = rongga udara dalam campuran padat, persen dari total volume

Gmm = berat jenis maksimum campuran (tidak ada rongga udara)

Gmb = berat jenis curah campuran padat

8. Persen VFA (sering disebut VFB) dalam campuran padat.

Rongga udara terisi aspal, VFA merupakan persentase rongga antar agregat

partikel (VMA) yang terisi aspal, VFA tidak termasuk aspal yang terserap

agregat, dihitung dengan persamaan sebagai berikut:

𝑉𝐹𝐴 = 100 (𝑉𝑀𝐴−𝑃𝐴𝑉𝑀𝐴 )... (2.12)

Dengan pengertian:

VFA = rongga terisi aspal, persen dari VMA

VMA = rongga dalam agregat mineral (persen volume curah)

Pa = rongga udara dalam campuran padat, persen dari total volume

II.5.3. Evaluasi Hasil Uji Marshall

Untuk mengetahui karakteristik campuran yang direncankan memenuhi

kriteria yang telah di tentukan, maka perlu dilakukan evaluasi hasil pengujian

Marshall, meliputi: nilai stabiltas, pelelehan, dan stabilitas sisa, juga termasuk

II.5.3.1. Stabilitas

Pengukuran nilai stabilitas pada uji Marshall yang dilakukan pada benda

uji harus mempunyai tebal standar 2,5 in (63,5), apabila diperoleh tinggi benda uji

tidak standar, maka perlu dilakukan koreksi, yaitu dengan mengalikan hasil yang

diperoleh dari uji stabilitas dengan nilai yang telah ditetapkan.

II.5.3.2. Pelelehan

Nilai pelelehan yang diperoleh dari uji Marshall adalah nilai batas

kekuatan stabilitas dari benda uji yang telah mengalami kehancuran antara

komponen bahan pada benda uji.

Setelah diketahui nilai stabilitas dan pelelehan perlu diketahui kuosein

Marshall yang merupakan hasil bagi keduanya.

Pada penggambaran hubungan stabilitas, pelelehan dan kuosien Marshall dengan

kadar aspal akan mempunyai trend umum:

Nilai stabilitas sejalan dengan bertambahnya kadar aspal dalam campuran sampai nilai maksimum saat nilai stabilitas berkurang.

Nilai pelelehan bertambah sejalan dengan bertambahnya kadar aspal.

Nilai kuoisen Marshall bertambah sejalan dengan bertambahnya kadar aspal dalam campuran sampai suatu nilai maksimum setelah nilai kuosien Marshall

berkurang.

Apabila hasil penggambaran tidak sesuai trend, maka perlu dilakukan evaluasi

dari hasil pengujian, apakah alat yang digunakan untuk pengujian tidak standar

II.5.4. Evaluasi Nilai Volumetrik Campuran Beraspal II.5.4.1. Evaluasi VMA

VMA = 100 (1-Gmb(1-Pht)/Gsb)... (2.13)

Dari rumustersebut diatas terlihat bahwa VMA merupakan fungsi dari

Gmb, Gsb, dan Pb atau Pagg. Keslahan perhitungan akan menyebabkan kesalahan

pada penilaian nilai VMA. Sebagai contoh penyimpangan nilai VMA akibat

kesalahan perhitungan yang mana kesalahan ini akan menyebabkan pergeseran

puncak lengkung hiperbola (titik terendah) kurva hubungan antara VMA dengan

kadar aspal. Pergeseran tersebut akan menyebab kesalahan penentuan kadar aspal

dan selanjutnya akan sangat mempengaruhi kinerja campuran beraspal yang

dihasilkan.

II.5.4.2. Pengaruh Rongga Udara dalam Campuan Padat (VIM)

Rongga udara(VIM) setelah selesai dipadatkan dilapangan idealnya adalah 7

%. Rongga udara yang kurang jauh dari 7 % akan rentan terhadap perlelehan, alur

dan deformasi plastis. Sementara VIM setelah selesai pemadatan yang jauh dari

7 % akan rentan terhadap retak dan perlepasan butir (disintegrasi). Untuk

mencapai nilai lapangan tersebut dalam spesifikasi, nilai VIM rencana dibatasi

pada interval 3,5 % sampai 5,5 %. Dengan kepadatan lapangan dibatasi minimum

98%.

Hasil penelitian dijalan-jalan utama (lalu-lintas berat) di pulau jawa

menunjukkan perkerasan Laston yang mempunyai nilai VIM lapangan diatas 7 %

umumnya sudah menampakkan indikasi awal terjadinya retak.Sementara

umumnya sudah mempunyai VIM lapangan di bawah 3 %.Tujuan perencanaan

VIM adalah untuk membatasi penyesuaian kadar aspal rencana pada kondisi VIM

mencapai tengah-tengah rentang spesifikasi, atau dalam hal khusus agar

mendekati batas terendah rentang yang disyaratkan serta agar campuran

mendekati kesesuaian dengan hasil uji di laboratorium

II.5.4.3. Pengaruh Rongga Udara Terisi Aspal (VFA)

Kriteria VFA bertujuan menjaga keawetan campuran beraspal dengan

memberi batasan yang cukup. Pada gradasi yang sama, semakin tinggi nilai VFA

makin banyak kadar aspal campuran tersebut. Sehingga kriteria VFA dapat

menggantikan kriteria kadar aspal dan tebal lapisan film aspal. VFA, VMA, dan

VIM saling berhubungan karena itu bila dua diantaranya diketahui maka dapat

mengevaluasi yang lainnya. Kriteria VFA membantu perencanaan campuran

dengan memberikan VMA yang dapat diterima atau memenuhi persyaratan.

Kriteria VFA menyediakan tambahan faktor keamanan dalam merencanakan dan

melaksanakan campuran beraspal panas. Karena perubahan dapat terjadi antara

tahap perencanaan dan pelaksanaan, maka kesalahan dapat ditampung dengan

memperlebar rentang yang dapat diterima.

II.5.4.4 Pengaruh Pemadatan

Padar kadar aspal yang sama, maka usaha pemadatan yang lebih tinggi

akan mengakibatkan VIM dan VMA berkurang. Bila kadar aspal campuran

rencana yang dipadatkan sebanyak 2 x 50 tumbukan, diambil sebelah kiri VMA

harus dipadatkan sebanyak 2 x 75 tumbukan) maka akibat pemadatan oleh

lalu-lintas, keadaan kadar aspal yang sebenarnya akan lebih tinggi. Sebaliknya bila

campuran dirancang untuk 2 x 75 tumbukan tetapi ternyata lalu-lintas cenderung

rendah, maka rongga udara akhir akan lebih tinggi sehingga air dan udara akan

mudah masuk. Akibatnya campuran akan cepat mengeras, rapuh dan mudah

terjadi retak serta adesivitas aspal berkurang yang dapat menyebabkan pelepasan

butir atau pengelupasan. Karena itu maka usaha pemadatan yang direncanakan di

laboratorium harus dipilih yang menggambarkan keadaan lalu-lintas dilapangan.

II.6 PENGUJIAN AIR LAUT II.6.1 Titrimetri

Titrimetri merupakan suatu metode analisa kuantitatif didasarkan pada

pengukuran volume titran yang bereaksi sempurna dengan analit. Titran

merupakan zat yang digunakan untuk mentitrasi. Analit adalah zat yang akan

ditentukan konsentrasi atau kadarnya. Selanjutnya akan dikatakan titik ekivalen

dari titrasi telah dicapai. Larutan standar merupakan larutan yang telah diketahui

konsentrasinya. Agar diketahui kapan harus berhenti menambahkan titran,

kimiawan dapat menggunakan bahan kimia, yaitu indikator, bereaksi terhadap

kehadiran titran yang berlebih dengan melakukan perubahan warna. Indikator

adalah zat yang ditambahkan untuk menunjukkan titik akhir titrasi telah di capai.

Umumnya indicator yang digunakan adalah indicator azo dengan warna yang

spesifik pada berbagai perubahan pH. Perubahan warna ini bisa saja terjadi persis

pada titik ekivalen, tetapi bisa juga tidak. Titik dalam titrasi dimana indikator

perubahan warna pada indicator yang menunjukkan titik ekuivalen reaksi antara

zat yang dianalisis dan larutan standar. Tentu saja diharapkan, bahwa titik akhir

ini sedekat mungkin dengan titik ekivalen. Pemilihan indikator untuk membuat

kedua titik sama (atau mengoreksi perbedaan di antara keduanya) adalah satu

aspek yang penting dalam metode titrimetri. Pada umumnya, titik ekuivalen lebih

dahulu dicapai lalu diteruskan dengan titik akhir titrasi. Ketelitian dalam

penentuan titik akhir titrasi sangat mempengaruhi hasil analisis pada suatu

senyawa. Pada kebanyakan titrasi titik ekuivalen ini tidak dapat diamati, karena

itu perlu bantuan senyawa lain yang dapat menunjukkan saat titrasi harus

dihentikan. Senyawa ini dinamakan indikator.

Persyaratan untuk reaksi yang dipergunakan dalam metode titrimetri, sejauh ini

relatif sedikit reaksi kimia yang dapat dipergunakan sebagai basis untuk titrasi.

II.6.1.1 Syarat-Syarat Yang Harus Dipenuhi Untuk Dapat Dilakukan Analisis Volumetrik

1. Reaksinya harus berlangsung sangat cepat.

2. Reaksinya harus sederhana serta dapat dinyatakan dengan persamaan reaksi

yang kuantitatif/stokiometrik.

3. Harus ada perubahan yang terlihat pada saat titik ekuivalen tercapai, baik

secara kimia maupun secara fisika.

4. Harus ada indikator jika reaksi tidak menunjukkan perubahan kimia atau

II.6.1.2 Alat-Alat Yang Digunakan Pada Analisa Titrimetri

1. Alat pengukur volume kuantitatif seperti buret, labu tentukur, dan pipet

volume yang telah di kalibrasi.

2. Larutan standar yang telah diketahui konsentrasinya secara teliti atau baku

primer dan sekunder dengan kemurnian tinggi.

3. Indikator atau alat lain yang dapat menunjukkan titik akhir titrasi telah di

capai.

II.6.1.3 Penggolongan Analisis Titrimetri

Penggolongan analisis titrimetri ini, berdasarkan ;

1. Reaksi Kimia :

Reaksi asam-basa (reaksi netralisasi)

Jika larutan bakunya adalah larutan basa, maka zat yang akan ditentukan

haruslah bersifat asam dan sebaliknya.

Berdasarkan sifat larutan bakunya, titrasi dibagi atas :

a. Asidimetri adalah titrasi penetralan yang menggunakan larutan baku asam.

Contoh : HCl, H2SO4

b. Alkalimetri adalah titrasi penetralan yang menggunakan larutan baku basa.

Contoh : NaOH, KOH

Reaksi oksidasi-reduksi (redoks)

Yang terjadi adalah reaksi antara senyawa/ion yang bersifat sebagai oksidator

dengan senyawa/ ion yang bersifat sebagai reduktor dan sebaliknya.

a. Oksidimetri adalah metode titrasi redoks yang dimana larutan baku yang

digunakan bersifat sebagai oksidator.

Yang termasuk titrasi oksidimetri adalah :

- Permanganometri, larutan bakunya : KMnO4

- Dikromatometri, larutan bakunya : K2Cr2O7

- Serimetri, larutan bakunya : Ce(SO4)2, Ce(NH4)2SO4

- Iodimetri, larutan bakunya : I2

b. Reduksimetri adalah titrasi redoks dimana larutan baku yang digunakan

bersifat sebagai reduktor.

Yang termasuk titrasi reduksimetri adalah : Iodometri, larutan bakunya :

Na2S2O3.5H2O

Reaksi Pengendapan (presipitasi)

Yang terjadi adalah reaksi penggabungan ion yang menghasilkan endapan/

senyawa yang praktis tidak terionisasi.

Yang termasuk titrasi pengendapan adalah :

- Argentometri, larutan bakunya : AgNO3

- Merkurimetri, larutan bakunya : Hg(NO3)2/ logam raksa itu sendiri

Reaksi pembentukan kompleks

Titrasi kompleksometri digunakan untuk menetapkan kadar ion-ion alkali dan

alkali tanah/ ion-ion logam. Larutan bakunya : EDTA

2. Berdasarkan cara titrasi

- Titrasi langsung

3. Berdasarkan jumlah sampel

- Titrasi makro

Jumlah sampel : 100 – 1000 mg

Volume titran : 10 – 20 mL

Ketelitian buret : 0,02 mL.

- Titrasi semi mikro

Jumlah sampel : 10 – 100 mg

Volume titran : 1 – 10 mL

Ketelitian buret : 0,001 mL

- Titrasi mikro

Jumlah sampel : 1 – 10 mg

Volume titran : 0,1 – 1 mL

Ketelitian buret : 0,001 Ml

II.6.1.4 Prosedur Analisa Salinitas Nacl Dalam Air Laut Dengan Metode Titrasi Argometri

Salinitas adalah tingkat keasinan atau kadar garam terlarut dalam air.

Salinitas juga dapat mengacu pada kandungan garam dalam tanah. Titrasi

argentometri ialah titrasi dengan menggunakan perak nitrat sebagai titran di mana

akan terbentuk garam perak yang sukar larut. Metode argentometri disebut juga

sebagai metode pengendapan karena pada argentometri memerlukan pembentukan

senyawa yang relative tidak larut atau endapan. Argentometri merupakan metode

umum untuk menetapkan kadar halogenida dan senyawa-senyawa lain yang

Metode argentometri yang lebih luas lagi digunakan adalah metode titrasi

kembali. Perak nitrat (AgNO3) berlebihan ditambahkan ke sampel yang

mengandung ion klorida atau bromida. Sisa AgNO3 selanjutnya ditirasi kembali

dengan menggunakan ammonium tiosianat menggunakan indikator besi(III)

ammonium sulfat.

Sebelum dilakukan titrasi kembali, endapan AgCl harus disaring terlebih

dahulu atau dilapisi dengan penambahan dietiftalat untuk mencegah disosiasi

AgCl oleh ion tiosianat. Halogen yang terikat dengan cincin aomatis tidak dapat

dibebaskan dengan hidrolisis sehingga harus dibakar dengan labu oksigen untuk

melepaskan halogen sebelum titrasi.

II.6.2 Ph (POTENTIAL OF HYDROGEN)

pH berasal dari singkatan potential of Hydrogen. pH merupakan ukuran konsentrasi ion hidrogen yang menunjukkan keasaman atau kebasaan suatu zat.

Nilai pH bervariasi dari 1 hingga 14. Sebuah larutan yang netral memiliki pH =

7, larutan asam memiliki pH kurang dari 7, dan larutan basa memiliki pH lebih

dari 7. Pemeriksaan pH bertujuan untuk mengetahui derajat keasaman yang

digunakan untuk menyatakan tingkat keasaman atau kebasaan yang dimiliki oleh

suatu larutan. Adapun parameter kadar pH untuk air mineral dengan standart

DEPKES, murni, air hujan dan air laut sebagai berikut.

1. pH air minum mineral yang sesuai standart DEPKES: 6,5-8,5

2. pH air minum Demineral/murni/reverse osmosis: 5,0-7,5

3. pH air minum yang paling ideal: 7,0 (pH netral)

4. pH air hujan berbeda-beda di setiap kota antara 3,0-6,0

II.7. ZAT CAIR YANG DIGUNAKAN SEBAGAI PERENDAM.

Dalam penelitian ini zat yang digunakan sebagai zat perendam aspal yaitu

zat cair air tawar dan air laut.

a. Air tawar.

Air tawar ialah air yang tidak berasa lawan dari air asin. Merupakan air

yang tidak mengandung banyak larutan garam dan larutan mineral di dalamnya.

Saat menyebutkan air tawar, orang biasanya merujuk ke air dari sumur, danau, sungai, salju, atau es dan air hujan . Air tawar juga berarti air yang dapat dan

aman untuk dijadikan minuman bagi manusia. Air Samudera dan lautan tersusun

dari banyak garam natrium chlorida (NaCl) hingga air terasa asin, yang tidak bisa

dan tidak nyaman untuk dikonsumsi oleh manusia.

Parameter umum yang dimiliki oleh air tawar meliputi Kesadahan

(Hardness), GH (General Hardness), KH, Alkalinitas, pH, Karbon Dioksida

(CO2), Salinitas. Pada penelitian ini air yang digunakan adalah air hujan. Air

hujan diasumsikan dapat menggantikan air tawar. Hujan merupakan peristiwa

sampainya air dalam bentuk cair maupun padat yang dicurahkan dari atmosfer

menuju ke permukaan bumi. Hal ini dikarenakan titik-titik air yang terkandung di

dalam awan bertambah semakin banyak sampai pada keadaan dimana awan sudah

tidak mampu lagi untuk menampung titik-titik air tersebut, maka akan dijatuhkan

kembali ke permukaan Bumi dalam bentuk air hujan atau presipitasi.

Adapun macam-macam jenis air hujan antara lain:

1. Berdasarkan Ukuran Butirnya.

b. Hujan salju (snow), terdiri atas kristal-kristal es yang temperatur udaranya berada di bawah titik beku.

c. Hujan batu es, merupakan curahan batu es yang turun di dalam cuaca

panas dari awan yang temperaturnya di bawah titik beku.

d. Hujan deras (rain), yaitu curahan air yang turun dari awan yang temperatur nya di atas titik beku dan diameter butirannya kurang lebih 7 mm.

2. Berdasarkan Proses Terjadinya.

a. Hujan zenithal

b. Hujan frontal

c. Hujan Orografis

d. Hujan siklonal

e. Hujan Muson atau Hujan Musiman

b. Air laut.

Laut adalah kumpulan air asin yang luas dan berhubungan dengan samudra.

Laut adalah kumpulan air asin yang sangat banyak dan luas di permukaan bumi

yang memisahkan atau menghubungkan suatu benua dengan benua lainnya dan

suatu pulau dengan pulau lainnya. Air laut merupakan campuran dari 96,5% air

murni dan 3,5% material lainnya seperti garam-garaman, gas-gas terlarut,

bahan-bahan organik dan partikel-partikel tak terlarut.

Sifat-sifat fisis utama air laut ditentukan oleh 96,5% air murni.

1. Ammonia <0,25 ppm

8. Temperatur 23 - 28 derajat

celcius

9. Specific gravity 1.022 - 1,026

10.Salinity 32 - 36 ppt

11.ph 8,1 - 8,4

12.Alkalinity 8 - 11 dkh

13.Ca 400- 450 ppm

14.Mg 1200 - 1350 ppm

15.Iodide 0,06 - 0,08 ppm

16.Strotium 8,12 ppm

Sumber: Word.com

c. Karakteristik air

Air menutupi sekitar 70% permukaan bumi, dengan jumlah sekitar 1.368

juta km3 (Angel dan Wolseley, 1992). Air terdapat dalam berbagai bentuk,

misalnya uap air, es, cairan, dan salju. Air tawar terutama terdapat di sungai,

danau, air tanah (ground water), dan gunung es (glacier).

Semua badan air di daratan dihubungkan dengan laut dan atmosfer melalui

siklus hidrologi yang berlangsung secara kontinu.

Sumber : word.com

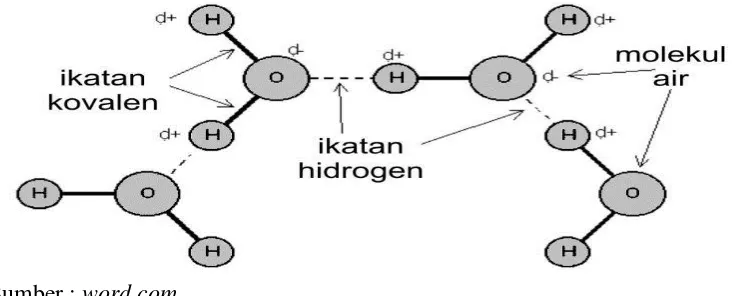

d. Sifat Air

Air memiliki karakteristik yng khas yang tidak dimiliki senyawa kimia yang

lain. Karakteristik tersebut adalah sebagai berikut (dugan, 1972: Hutchinson,

1975, dan miller,1992).

Pada kisaran suhu yang sesuai bagi kehidupan,yakni 0-100oc,air berwujut cair.

Suhu 0oc merupakan titik beku dan suhu 100oc merupakan titik didih air.

Tampa sifat tersebut,air yang terdapat didalam jaringan tubuh makluk hidup

maupun air yang terdapat di laut,sungai,danau,dan badan air yang lainnya

akan berbentuk gas atau padatan, sehingga tidak akan terdapat kehidupan

dimuka bumi ini, karena sekitar 60-90% bagian sel makluk hidup adalah air

(pecl,1990).

Perubahan suhu air berlangsung lambat sehingga air memiliki sifat sebagai

penyimpan panas yang sanggat baik. Sifat ini memungkinkan air tidak

menjadi panas maupun dingain dengan seketika. Perubahan suhu air yang

lambat mencegah terjadinya stress pada makluk hidup karena adanya

perubahan suhuyang mendadak dan memelihara suhu bumi agar sesuai bagi

makluk hidup. Sifat ini juga menyebabkan air sanggat baik digunakan sebagai

pendingin mesin.

Air memerlukan panas yang tinggi dalam proses penguapan. Penguapan

adalah proses perubahan air menjadi uap air. Proses ini memerlukan energy

panas dalam jumlah yang besar. Sebaiknya,proses perubahan uap menjadi

cairan melepaskan energy panas yang besar. Pelepasan energy ini merupakan

juga merupakan salah satu factor utama yang menyebabkan terjadinya

penyebaran panas dimuka bumi ini.

Air merupakan pelarut yang baik. Air mampu melarutkan berbagai senyawa

kimia. Air hujan mengandung senyawa kimia dalam jumlah yang sangt

sedikit, sedangkan air laut mengandung senyawa kimia hingga 35000 mg/liter

(terbbut,1992). Sifat ini memungkinkan unsure hara terlarut diangkut

keseluruh jaringan tubuh makluk hidup dan memingkinkan bahan-bahan

toksik yang masuk kedalam jaringan tubuh makluk hidup dilarutkan untuk

dikeluarkan kembali. Sifat ini juga memungkinkan air digunakan sebagai

pencuci yang baik dan pengencer bahan pencemaran yang masuk ke badan air.

e. Parameter fisika

Parameter-parameter fisika yang biasa digunakan untuk menentukan

kualitas air meliputi cahaya, suhu, kecerahan, kekeruhan, warna, konduktivitas,

padatan total, padatan terlarut,padatan tersususpensi, dan salinitas.

II.8. LAMA RENDAMAN SERTA SUHU PERENDAMAN

Menurut AASHTO T.165-74 atau ASTM D.1075-54 (1969) ada dua

metode uji perendaman Marshall (Immersion Test) yaitu uji perendaman selama 4

x 24 jam dengan suhu ± 50° C dan uji perendaman selama 1 x 24 jam dengan

suhu ± 60° C. Pengujian ini dimaksudkan untuk mengetahui keawetan dan

kerusakan yang diakibatkan oleh air. Akibat adanya air atau kombinasi air dengan

gaya mekanik yang diberikan, aspal menyelimuti permukaan agregat akan

terkelupas kembali. Namun pada aspal dengan tingkat kohesi yang kuat akan

sebagai akibat dari pengaruh air atau kombinasi air dengan gaya mekanik sangat

kecil atau bahkan tidak terjadi sama sekali. Adhesi dan kohesi adalah kemampuan

partikel aspal untuk melekat satu sama lain serta kemampuan aspal untuk melekat

dan mengikat agregat. Pada penelitian ini lama perendaman yang digunakan

adalah 1 × 24 jam dengan memvariasikan waktu lama rendaman serta suhu

rendaman yang tetap menggunakan suhu maksimum yang bisa di terima oleh