BAB III

METODOLOGI PENELITIAN

3.1 BAHAN DAN PERALATAN PENELITIAN

Bahan-bahan yang digunakan adalah buah kelapa sawit sebagai bahan baku CPO, natrium hidroksida (NaOH) 0,25 M sebagai larutan alkali untuk titrasi pada analisa FFA, phenolphthalein (C20H14O4) sebagai larutan indikator, dan etanol

(C2H5OH) 95%. Peralatan utama yang digunakan adalah microwave oven (R-249

IN (S)/(W)) dengan frekuensi 2450 MHz, termokopel tipe K (Krupp dan Closs berdiameter 3 x 300 mm (Mineral Insulated) dipasang dengan kabel 2 m) dihubungkan dengan pengontrol suhu (Shimaden), dan hydraulic press. Sedangkan

software yang digunakan untuk perancangan eksperimen dan pengolahan data adalah minitab 17 trial version.

3.2 LANGKAH-LANGKAH PENELITIAN

Penelitian ini dilakukan dengan langkah-langkah seperti pada Gambar 3.1.

Mengolah hasil percobaan orde I menggunakan minitab

17 trial version

Mulai

Menentukan jumlah run dan level setiap variabel menggunakan minitab 17 trial version

Menyusun rancangan percobaan orde I menggunakan

minitab 17 trial version

Melakukan percobaan sesuai rancangan orde I

Gambar 3.1 Flowchart Langkah-Langkah Penelitian

3.3 PROSEDUR PERCOBAAN

3.3.1 Seleksi Jumlah Percobaan

Seleksi jumlah percobaan ini dilakukan menggunakan softwareminitab 17

trial version dengan RSM. Adapun variabel-variabel beserta level dalam penelitian ini meliputi:

1. Variabel respon, yaitu temperatur, moisture loss, dan kadar FFA. Menentukan persamaan model optimasi

menggunakan minitab 17 trial version

Menyusun rancangan percobaan orde II menggunakan

minitab 17 trial version

Melakukan percobaan sesuai rancangan orde II

Mengolah hasil percobaan orde II menggunakan minitab 17

trial version

A

Memasukkan level setiap variabel yang digunakan ke dalam persamaan model dan membandingkannya dengan hasil yang

diperoleh dari percobaan

Menentukan kondisi optimum

2. Variabel bebas/faktor terdiri dari :

Massa sampel (X1), dengan range antara 500 gram sampai dengan

1000 gram.

Daya (X2), dengan range antara Medium Low sampai dengan

MediumHigh.

Waktu (X3), dengan range antara 8 menit sampai dengan 16 menit.

Optimasi menggunakan metode permukaan respon dilakukan dalam dua tahap, yaitu eksperimen tahap I dan eksperimen tahap II. Desain eksperimen yang digunakan pada percobaan tahap I adalah desain faktorial dua level, sedangkan desain eksperimen yang digunakan pada eksperimen tahap II adalah Central

Composite Design (CCD). Setelah dilakukan seleksi jumlah percobaan

menggunakan software minitab 17 trial version, maka diperoleh jumlah percobaan yang akan dilakukan dan level yang digunakan dari setiap variabel bebas untuk percobaan tahap I dan II. Pada rancangan tahap I jumlah pengamatan n = 23 = 8 (titik faktorial), sedangkan untuk rancangan tahap II terdiri dari titik faktorial nf =

23 ditambah 6 titik pusat dan 6 titik sumbu (aksial), sehingga total pengamatan

adalah 20, dengan nilai α = (nf)1/4 = (8)1/4 = 1,682. Gambar 3.2 dan 3.3 adalah hasil

seleksi run dari software Minitab 17 trial version untuk percobaan tahap I dan II.

Keterangan :

StdOrder (Standard Order) = urutan percobaan yang tidak acak, berguna untuk membandingkan suatu desain dengan desain yang ditemukan pada aplikasi lainnya.

RunOrder = urutan percobaan yang harus dilakukan, tujuannya

untuk mengurangi potensi bias jika melakukan percobaan secara acak.

CenterPt (Center Point) = titik tengah yang mewakili jumlah percobaan dengan seluruh level faktor diatur setengah antara titik terendah dan tertinggi (1 adalah titik sudut dan 0 adalah titik pusat).

Blocks = variabel kategoris yang mengidentifikasi kelompok

percobaan yang dilakukan di bawah kondisi yang relatif homogen, berguna untuk meminimalkan bias dan variansi kesalahan karena faktor yang tidak terkendali.

Keterangan :

StdOrder (Standard Order) = urutan percobaan yang tidak acak, berguna untuk membandingkan suatu desain dengan desain yang ditemukan pada aplikasi lainnya.

RunOrder = urutan percobaan yang harus dilakukan, tujuannya

untuk mengurangi potensi bias jika melakukan percobaan secara acak.

PtType = jenis titik pada desain eksperimen (1 adalah titik sudut, 0 adalah titik pusat, -1 adalah titik aksial, dan 2 adalah titik tepi).

Blocks = variabel kategoris yang mengidentifikasi kelompok

percobaan yang dilakukan di bawah kondisi yang relatif homogen, berguna untuk meminimalkan bias dan variansi kesalahan karena faktor yang tidak terkendali.

Level untuk setiap variabel bebas ditampilkan dalam bentuk nilai kode seperti yang ditunjukkan pada Tabel 3.1.

Tabel 3.1 Kode dan Level Setiap Variabel

Variabel Kode

Penetapan level-level faktor untuk variabel-variabel di atas, ditunjukkan sebagai berikut.

1. Level-level faktor yang berkaitan dengan rancangan faktorial 23 a. Faktor massa sampel, dengan level faktor:

Massa sampel sebesar 500 gram (kode X1 = -1) Massa sampel sebesar 1000 gram (kode X1 = 1)

b. Faktor daya, dengan level faktor:

Daya dengan level medium low (kode X2 = -1) Daya dengan level medium high (kode X2 = 1)

c. Faktor waktu, dengan level faktor:

2. Level-level faktor pada titik pusat

a. Faktor massa sampel, dengan titik pusat:

+

= 75 ��� (kode X1 = 0)

b. Faktor daya, dengan titik pusat level medium (kode X2 = 0)

c. Faktor waktu, dengan titik pusat :

8+

= � �� (kode X3 = 0)

3. Level-level faktor yang bersesuaian dengan titik sumbu (aksial)

Level faktor yang bersesuaian dengan titik sumbu dapat dihitung menggunakan Persamaan 3.1 [35].

xmax = nilai maksimum dari variabel massa sampel, daya, dan waktu

xmin = nilai minimum dari variabel massa sampel, daya, dan waktu

a. Faktor massa sampel, dengan titik sumbu (aksial):

X1 = massa-[1000 - 500 [1000+ 500]/2 ]/2

a. Faktor daya, dengan titik sumbu (aksial):

Untuk X2 = -1,682 maka daya pada level low Untuk X2 = 1,682 maka daya pada level high

b. Faktor waktu, dengan titik sumbu (aksial):

X3 = waktu-124

4X3 = waktu – 12

waktu = 4X3 + 12

Untuk X3 = -1,682 maka waktu = 4(-1,682) + 12 = 5,272 menit Untuk X3 = 1,682 maka waktu = 4(1,682) + 12 = 18,728 menit

Berdasarkan perhitungan tersebut, level setiap variabel untuk percobaan tahap I dan II ditunjukkan pada Tabel 3.2 dan Tabel 3.3.

Tabel 3.2 Level Setiap Variabel untuk Percobaan Tahap I

No. Massa Sampel (gram) Daya Waktu (menit)

1 1000 Medium High 8

2 500 Medium High 8

3 1000 Medium Low 16

4 500 Medium Low 8

5 500 Medium Low 16

6 1000 Medium High 16

7 1000 Medium Low 8

Tabel 3.3 Level Setiap Variabel untuk Percobaan Tahap II

3.3.2 Sterilisasi Buah Kelapa Sawit dengan Energi Gelombang Mikro

Persiapan sampel dilakukan dengan melepas buah kelapa sawit dari tandannya, kemudian ditimbang hingga berat yang ditentukan, lalu disimpan dalam tempat yang kering. Untuk melakukan sterilisasi, buah kelapa sawit dimasukkan dalam wadah kaca kemudian diletakkan pada tengah turn-table yang ada di dalam

microwave oven dan dilakukan iradiasi gelombang mikro pada level daya yang ditentukan. Proses sterilisasi dilakukan dalam waktu tertentu sesuai dengan run

percobaan yang diakukan. Setelah sterilisasi selesai, perubahan temperatur diukur dengan cara mengeluarkan sampel dari microwave oven dan diukur dengan menggunakan termokopel yang ditancapkan pada sampel serta berat sampel ditimbang. Setelah proses sterilisasi selesai, buah kelapa sawit dikempa dengan

screw press hingga diperoleh minyaknya.

Mulai

Buah kelapa sawit dilepas dari tandannya

Sampel ditimbang hingga beratnya 1000 gram

Sampel disusun merata dengan jarak berdekatan pada wadah kaca

Wadah kaca dimasukkan ke microwave oven

Microwave oven dihidupkan dengan level daya Medium High

Setelah waktu sterilisasi 8 menit, sampel dikeluarkan dari

microwave oven dan diukur temperaturnya dengan termokopel dan dicatat

Gambar 3.4 Flowchart Sterilisasi Buah Kelapa Sawit dengan Energi Gelombang Mikro Run 1 Tahap 1

3.3.3 Analisa Moisture Loss

Analisa moisture loss dilakukan dengan cara menimbang berat sampel sebelum dan sesudah disterilisasi. Berdasarkan Malaysian Palm Oil Board, moisture loss dihitung dengan Persamaan 3.2 [36].

% Moisture Loss= [ε1ε- ε2

1 ] x 100% (3.2)

dimana:

M1 = berat awal sampel (sebelum disterilisasi)

M2 = berat akhir sampel (setelah disterilisasi)

Berat sampel setelah sterilisasi ditimbang dan dicatat

Sampel yang telah disterilisasi selanjutnya dikempa untuk mendapatkan minyaknya

Selesai

Mulai

Sampel ditimbang dan dicatat beratnya

Dilakukan sterilisasi selama waktu tertentu A

A

Gambar 3.5 Flowchart Analisa Moisture Loss

3.3.4 Analisa Kadar Asam Lemak Bebas

Analisa FFA dilakukan berdasarkan metode tes AOCS Official Method Ca 5a-40. Sampel minyak sawit sebanyak 7,05 ± 0,05 gram dimasukkan ke dalam erlenmeyer. Larutan etanol 95% sebanyak 75 ml dimasukkan ke dalam erlenmeyer. Campuran dikocok kuat dan diteteskan indikator phenolphthalein sebanyak 2 ml. Kemudian dititrasi dengan NaOH 0,25 M hingga diperoleh warna merah rosa yang bertahan selama 30 detik [37]. Kadar FFA dihitung menggunakan Persamaan 3.3. FFA= 25,6 x ε x Vm (3.3)

dimana:

M = molaritas larutan standar NaOH (M)

V = volume larutan standar NaOH yang digunakan (ml) m = massa sampel yang digunakan (gram)

Berat sampel setelah disterilisasi ditimbang

Moisture loss dihitung menggunakan Persamaan 3.2

Gambar 3.6 Flowchart Analisa Kadar Asam Lemak Bebas Mulai

Sampel minyak sawit sebanyak 7,05 ± 0,05 gram dimasukkan ke dalam erlenmeyer

Larutan etanol 95% sebanyak 75 ml dimasukkan ke dalam erlenmeyer

Apakah larutan sudah berubah warna menjadi merah rosa?

Ya

Tidak

Volume NaOH 0,25 M yang terpakai dicatat

Selesai

Kadar FFA dihitung menggunakan Persamaan 3.3 Campuran dititrasi dengan NaOH 0,25 M Campuran dikocok kuat dan diteteskan indikator

3.3.5 Analisis Varians (ANOVA)

Setelah semua nilai parameter diperoleh, yaitu temperatur, moisture loss, dan kadar FFA, selanjutnya data-data yang diperoleh dari percobaan diolah menggunakan minitab 17 trial version. Kemudian dilakukan analisis varians (ANOVA) untuk mendapatkan persamaan model dan menguji tingkat signifikan dari persamaan model yang diperoleh.

ANOVA dilakukan untuk masing-masing respon (temperatur, moisture loss, dan kadar FFA). Dari ANOVA tersebut akan diperoleh persamaan regresi untuk masing-masing respon. Persamaan regresi tersebut menyatakan pengaruh massa sampel, daya, dan waktu terhadap temperatur, moisture loss, dan kadar FFA.

Model empiris yang berhubungan dengan respon untuk orde satu dinyatakan dengan Persamaan 3.4 [38].

Y=β0+ ∑ni=1βiXi (3.4) Sedangkan model empiris yang berhubungan dengan respon untuk orde dua dinyatakan dengan Persamaan 3.5 [35].

Y= β0+ ∑ni=1βiXi+ ∑ni=1βiiX12+ ∑ ∑n-1i=1 nj=i+1βijXiXj (3.5) dimana:

Y = respon temperatur, moisture loss, dan kadar FFA

β0 = koefisien konstanta

βis = koefisien linier

βiis = koefisien kuadratik

βijs = koefisien interaksi

Xi dan Xj = kode variabel bebas

Dari analisis varians akan diperoleh P-value, dimana P-value digunakan untuk memeriksa tingkat signifikan masing-masing koefisien, yang dapat menunjukkan pola interaksi antara variabel. Semakin kecil P-value maka semakin signifikan kesesuaian antara koefisien. Jika persamaan model yang diperoleh dari percobaan tahap I tidak sesuai, maka analisis dilanjutkan pada persamaan model dari percobaan tahap II.

(temperatur, moisture loss, dan FFA). Nilai respon yang diperoleh dari persamaan model dibandingkan dengan nilai respon yang diperoleh dari percobaan.

3.3.6 Penentuan Kondisi Optimum

Representasi grafis dari persamaan model yang diperoleh disebut dengan permukaan respon dan kurva permukaan respon diperoleh dengan menggunakan

BAB IV

HASIL DAN PEMBAHASAN

Analisis terhadap variabel-variabel bebas yang paling berpengaruh dalam menentukan kondisi yang menghasilkan respon optimum dilakukan dengan 2 tahap yaitu tahap penyaringan faktor menggunakan desain faktorial dua level (2k) dan tahap optimasi menggunakan Central Composite Design (CCD). Terdapat tiga variabel bebas yang diperkirakan mempengaruhi temperatur, moisture loss, dan kadar FFA, yaitu massa buah sawit (X1), daya microwave (X2) dan waktu sterilisasi

(X3).

4.1 HASIL PENELITIAN

Tabel 4.1 dan 4.2 menunjukkan hasil eksperimen untuk tahap I dan tahap II. Tabel 4.3 Data Eksperimen Tahap I

No. Massa

10 750 Medium 18,728 79,8 13,53 0,91 9,08

Untuk mengetahui apakah variabel bebas yang digunakan pada eksperimen berpengaruh signifikan atau tidak, maka dilakukan analisis statistik ANOVA.

Dalam penelitian ini ditetapkan nilai α (tingkat siginifikansi) yang menunjukkan error yang diizinkan adalah 1-confidence level. Confidence level yang digunakan adalah 95% sehinga diperoleh nilai α = 0,05, artinya hasil penelitian memiliki kesempatan untuk benar sebesar 95% dan toleransi kesalahan maksimal 5%. Dalam uji ANOVA perlu dibuat hipotesis yang akan diuji yaitu H0 dan H1 dengan definisi:

H0 : tidak terdapat efek antar variabel bebas dan tidak terdapat efek interaksi antar

variabel bebas yang berpengaruh terhadap respon. H1 : paling sedikit ada satu variabel input yang berpengaruh.

4.2.1 Pengaruh Massa, Daya, dan Waktu terhadap Temperatur

Dari pengolahan data dengan menggunakan Minitab diperoleh hasil ANOVA yang ditunjukkan pada Tabel A.1 pada Lampiran A. Persamaan 4.1 merupakan persamaan model untuk temperatur.

Y = 56,987 – 7,163X1 + 4,863X2 + 1,037X3 (4.1)

Dari output Minitab tersebut, p-value untuk massa sampel, daya, dan waktu masing-masing adalah 0,001; 0,005; dan 0,303. p-value massa sampel dan daya

lebih kecil dari α (5%), dan p-valuewaktu lebih besar dari α. Berdasarkan p-value

tersebut dapat dilihat bahwa faktor yang signifikan secara statistik adalah massa sampel dan daya microwave karena p-value lebih kecil dari 5%. Hal ini berarti masih ada variabel yang signifikan berpengaruh terhadap respon sehingga dapat disimpulkan H1 diterima dan H0 ditolak.

Dari uji parameter persamaan model secara serentak diperoleh p-value =

0,003 atau lebih kecil dari derajat signifikansi α = 5%. Hal ini mengindikasikan

bahwa variabel-variabel bebas telah mewakili model. Dari Tabel A.1 pada Lampiran A diperoleh nilai R2 sebesar 96,10% yang artinya sumbangan pengaruh massa, daya, dan waktu terhadap temperatur sebesar 96,10%, sedangkan sisanya dipengaruhi oleh variabel lain yang tidak dimasukkan dalam persamaan model tersebut.

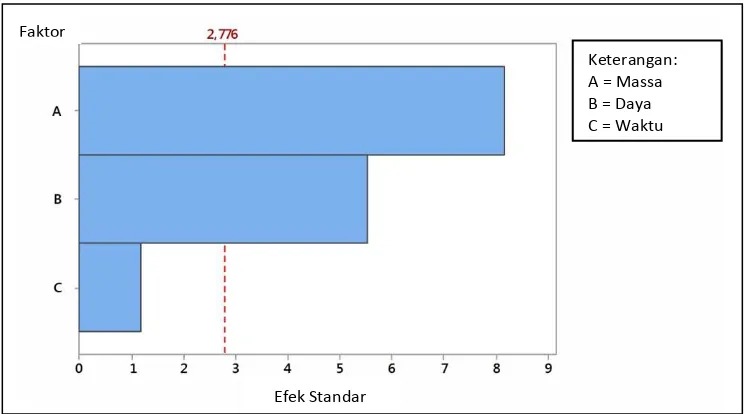

Gambar 4.1 Diagram Pareto Pengaruh Massa, Daya, dan Waktu terhadap Temperatur

Dari diagram pareto tersebut dapat dilihat variabel apa saja yang berpengaruh secara signifikan terhadap temperatur. Base line pada diagram

menunjukkan posisi α = 0,05, dimana variabel yang berada di sebelah kiri base line

menunjukkan bahwa variabel tersebut tidak berpengaruh secara signifikan terhadap temperatur.

4.2.2 Pengaruh Massa, Daya, dan Waktu terhadap Moisture Loss

Hasil ANOVA untuk moisture loss ditunjukkan pada Tabel A.2 pada Lampiran A. Persamaan 4.2 merupakan persamaan model untuk moisture loss. Y = 5,813 – 2,262X1 + 3,162X2 + 1,988X3 (4.2) masing adalah 0,050; 0,018; dan 0,071. Variabel yang memiliki p-value lebih kecil

microwave.. Hal ini berarti masih ada variabel yang signifikan berpengaruh terhadap respon sehingga dapat disimpulkan H1 diterima dan H0 ditolak.

Dari uji parameter persamaan model secara serentak diperoleh p-value = 0,027 atau

lebih kecil dari derajat signifikansi α = 5%, hal ini mengindikasikan bahwa

variabel-variabel bebas telah mewakili model. Dari Tabel A.2 pada Lampiran A dapat dilihat bahwa sumbangan pengaruh massa, daya, dan waktu terhadap

moisture loss sebesar 87,80%, sedangkan sisanya dipengaruhi oleh variabel lain yang tidak dimasukkan dalam persamaan model tersebut.

Gambar 4.2 merupakan diagram pareto yang menunjukkan sebaerapa besar pengaruh ketiga variabel bebas terhadap moisture loss.

Gambar 4.2 Diagram Pareto Pengaruh Massa, Daya, dan Waktu terhadap

Moisture Loss

Dari diagram pareto tersebut dapat dilihat variabel apa saja yang berpengaruh secara signifikan terhadap moisture loss. Base line pada diagram

menunjukkan posisi α = 0,05, dimana variabel yang berada di sebelah kiri base line

menunjukkan bahwa variabel tersebut tidak berpengaruh secara signifikan terhadap

moisture loss.

Keterangan: A = Massa B = Daya C = Waktu Faktor

4.2.3 Pengaruh Massa, Daya, dan Waktu terhadap Kadar FFA

Dari pengolahan data dengan menggunakan Minitab diperoleh hasil ANOVA yang ditunjukkan pada Tabel A.3 pada Lampiran A. Persamaan 4.3 merupakan persamaan model untuk kadar FFA.

Y = 0,999 + 0,136X1– 0,294X2 + 0,206X3 (4.3)

p-value untuk massa sampel, daya, dan waktu masing-masing adalah 0,593; 0,280; dan 0,430. p-value untuk massa sampel, daya, dan waktu semuanya lebih besar dari

α. Berdasarkan p-value tersebut dapat dilihat bahwa tidak ada faktor yang signifikan secara statistik. Hal ini berarti tidak terdapat efek antar variabel bebas dan tidak terdapat efek interaksi antar variabel bebas yang berpengaruh terhadap respon sehingga dapat disimpulkan H0 diterima dan H1 ditolak.

Dari uji parameter persamaan model secara serentak diperoleh p-value = 0,519, hal ini mengindikasikan bahwa variabel-variabel bebas tidak mewakili model. Dari Tabel A.3 pada Lampiran A dapat dilihat bahwa sumbangan pengaruh massa, daya, dan waktu terhadap moisture loss sebesar 39,99%, sedangkan sisanya dipengaruhi oleh variabel lain yang tidak dimasukkan dalam persamaan model tersebut.

Berdasarkan hasil ANOVA tersebut, dapat disimpulkan tidak ada variabel berpengaruh secara signifikan terhadap kadar FFA. Namun jika dilihat dari p-value

Gambar 4.3 Diagram Pareto Pengaruh Massa, Daya, dan Waktu terhadap Kadar FFA

Dari diagram pareto tersebut dapat dilihat seberapa besar pengaruh ketiga variabel terhadap kadar FFA. Base linepada diagram menunjukkan posisi α = 0,05,

dimana variabel yang berada di sebelah kiri base line menunjukkan bahwa variabel tersebut tidak berpengaruh secara signifikan terhadapkadar FFA.

Jika ditinjau dari analisis yang dilakukan terhadap ketiga parameter yaitu temperatur, moisture loss, dan kadar FFA, dapat disimpulkan bahwa setiap parameter dipengaruhi oleh variabel yang berbeda-beda. Sehingga untuk percobaan tahap optimasi tetap digunakan ketiga variabel bebas tersebut.

4.3 ANALISIS PERSAMAAN MODEL

Pada analisis persamaan model terdapat beberapa uji yang dilakukan, yaitu pengujian koefisien regresi (secara individu dan serentak), pengujian kesesuaian model regresi (Lack of Fit), pengujian asumsi residual yang meliputi uji independensi, uji keidentikan, dan uji distribusi normal.

4.3.1 Analisis Persamaan Model Temperatur

Y = 62,17 – 4,01X1 + 6,27X2 + 4,40X3– 0,06X12 – 3,11X22– 0,14X32 -

a. Pengujian koefisien regresi secara individu

Pada pengujian dengan α = 0,05 diperoleh p-value untuk massa sampel,

daya, dan waktu masing-masing adalah 0,159; 0,038; dan 0,126. Dapat dilihat bahwa p-valueuntuk massa sampel dan waktu lebih besar dari α

dan p-value untuk daya lebih kecil dari α. Hal ini berarti hanya daya microwave yang mempunyai pengaruh signifikan terhadap respon. b. Pengujian koefisien regresi secara serentak

Dapat dilihat pada Tabel A.4 dimana p-value untuk regresi linier dan

kuadratik lebih besar dari α. Hal ini berarti secara linier dan kuadratik,

variabel-variabel bebas tidak memberikan kontribusi signifikan terhadap model yang terbentuk.

2. Pengujian Kesesuaian Model

Hasil uji lack of fit ditunjukkan melalui tabel ANOVA dimana p-value

untuk uji lack of fit bernilai 0,418. Dengan hipotesis: H0 = tidak ada lack of fit (model sesuai)

H1= ada lack of fit (model tidak sesuai)

Dapat disimpulkan bahwa p-value lebih besar dari α (0,05) sehingga H0

diterima dan H1 ditolak, yang berarti terdapat kesesuaian model.

3. Pangujian Asumsi Residual

Dalam menduga model diperlukan asumsi bahwa residual bersifat identik, independen, dan berdistribusi normal.

a. Uji identik

temperatur dengannilai temperatur. Residual tersebar secara acak dan tidak membentuk pola tertentu. Hal ini menunjukkan bahwa asumsi residual identik terpenuhi.

Gambar 4.4 Grafik Residual Temperatur dengan Nilai Temperatur b. Uji Independen

Asumsi independensi bertujuan untuk mengetahui apakah antara sesama variabel bebas saling berhubungan atau berkorelasi. Pada Gambar 4.5 terlihat bahwa sebaran data residual versus urutan pengamatan temperatur cenderung acak dan tidak berpola, sehingga dapat dikatakan bahwa asumsi independensi dipenuhi.

Gambar 4.5 Grafik Residual Temperatur dengan Urutan Pengamatan Temperatur

c. Uji Distribusi Normal

Uji distribusi normal dilakukan untuk mengamati penyimpangan model. Residual dikatakan telah mengikuti distribusi normal jika pada kurva kenormalan residual, titik residual yang dihasilkan telah sesuai atau mendekati garis lurus yang ditentukan. Gambar 4.6 menunjukkan hasil statistik Kolmogorov-Smirnov (KS) untuk uji distribusi normal

dengan derajat signifikansi α = 0,05. Hipotesis:

H0 : residual model regresi berdistribusi normal

H1 : residual model regresi tidak berdistribusi normal

Nilai statistik Kolmogorov-Smirnov (KShitung) yang diperoleh adalah

0,097, sementara nilai Kolmogorov-Smirnov dari Tabel B.1 (KStabel)

pada Lampiran B [39] untuk α = 0,05 dan jumlah pengamatan 20 adalah 0,294. Karena KShitung < KStabel maka H0 diterima, berarti residual dari

model yang diperoleh telah berdistribusi normal.

Gambar 4.6 Grafik Uji Kenormalan Residual Temperatur

Dengan ketiga analisis residual di atas, dapat disimpulkan bahwa uji residual bersifat identik, independen, dan berdistribusi normal telah terpenuhi.

Selanjutnya dilakukan uji T berpasangan terhadap data temperatur yang diperoleh dari eksperimen dan data temperatur prediksi Minitab yang ditunjukkan oleh Tabel C.1 dan D.2 pada Lampiran C. Uji T berpasangan ini bertujuan untuk

menguji perbedaan antara dua pengamatan, yaitu berdasarkan eksperimen dan prediksi. Hipotesis yang digunakan adalah:

H0: µ1 = µ2

Ha: µ1≠ µ2

Berdasarkan uji T yang dilakukan terhadap temperatur eksperimen dan prediksi, diperoleh T-value = -0,00 dan P-value = 1,000. Nilai T hitung dengan derajat kebebasan = n – 1 = 19 dan derajat signifikan α = 0,05 dapat dilihat pada Tabel D.1 pada Lampiran D [40] yaitu 2,093. Nilai Thitung = -0,00 < Ttabel = 2,093,

sehingga dapat disimpulkan bahwa H0 diterima, yang berarti tidak ada perbedaan

nilai temperatur eksperimen dan prediksi.

4.3.2 Analisis Persamaan Model Moisture Loss

Tabel A.5 pada Lampiran A menunjukkan hasil ANOVA untuk moisture loss. Persamaan model moisture loss ditunjukkan pada Persamaan 4.5.

Y = 4,49 – 3,532X1 + 3,149X2 + 2,683X3 + 1,805X12 – 0,099X22 +

a. Pengujian koefisien regresi secara individu

Pada pengujian dengan α = 0,05 diperoleh p-value untuk massa sampel,

daya, dan waktu masing-masing adalah 0,000; 0,001; dan 0,002. Dapat dilihat bahwa p-value untuk massa sampel, daya dan waktu lebih kecil

dari α. Hal ini berarti massa sampel, daya microwave, dan waktu mempunyai pengaruh signifikan terhadap respon.

b. Pengujian koefisien regresi secara serentak

Dapat dilihat pada Tabel A.5 dimana p-value untuk regresi linier lebih

kecil dari α, sedangkan p-value untuk regresi kuadratik lebih besar dari

kuadratik, variabel-variabel bebas tidak memberikan kontribusi signifikan terhadap model yang terbentuk.

2. Pengujian Kesesuaian Model

Hasil uji lack of fit ditunjukkan melalui tabel ANOVA dimana p-value untuk uji lack of fit bernilai 0,000. Dengan hipotesis:

H0 = tidak ada lack of fit (model sesuai)

H1= ada lack of fit (model tidak sesuai)

Dapat disimpulkan bahwa p-value lebih kecil dari α (0,05) sehingga H0

ditolak dan H1 diterima, yang berarti terdapat ketidaksesuaian model.

3. Pengujian Asumsi Residual

Dalam menduga model diperlukan asumsi bahwa residual bersifat identik, independen, dan berdistribusi normal.

a. Uji identik

Pada Gambar 4.7 dapat dilihat hubungan residual moistureloss dengan nilai moistureloss. Residual tersebar secara acak dan tidak membentuk pola tertentu. Hal ini menunjukkan bahwa asumsi residual identik terpenuhi.

Gambar 4.7 Grafik Residual Moisture Loss dengan Nilai Moisture Loss

b. Uji Independen

Pada Gambar 4.8 terlihat bahwa sebaran data residual versus urutan (order) cenderung acak dan tidak berpola, sehingga dapat dikatakan bahwa asumsi independensi dipenuhi.

Gambar 4.8 Grafik Residual Moisture Loss dengan Urutan Pengamatan Moisture Loss

c. Uji Distribusi Normal

Gambar 4.9 menunjukkan hasil statistik Kolmogorov-Smirnov (KS)

untuk uji distribusi normal dengan derajat signifikansi α = 0,05.

Hipotesis:

H0 : residual model regresi berdistribusi normal

H1 : residual model regresi tidak berdistribusi normal

Nilai statistik Kolmogorov-Smirnov (KShitung) yang diperoleh adalah

0,222, sementara nilai Kolmogorov-Smirnov dari Tabel B.1 (KStabel)

pada Lampiran B [39] untuk α = 0,05 dan jumlah pengamatan 20 adalah 0,294. Karena KShitung < KStabel maka H0 diterima, berarti residual dari

model yang diperoleh telah berdistribusi normal.

Urutan Pengamatan Moisture Loss

Gambar 4.9 Grafik Uji Kenormalan Residual Model Moisture Loss

Dengan ketiga analisis residual di atas, dapat disimpulkan bahwa uji residual bersifat identik, independen, dan berdistribusi normal telah terpenuhi.

Selanjutnya dilakukan uji T berpasangan terhadap data moisture loss yang diperoleh dari eksperimen dan data moisture loss prediksi Minitab yang ditunjukkan oleh Tabel C.3 dan D.4 pada Lampiran C. Hipotesis yang digunakan adalah:

H0: µ1 = µ2

Ha: µ1≠ µ2

Berdasarkan uji T yang dilakukan terhadap moisture loss eksperimen dan prediksi, diperoleh T-value = 0,00 dan P-value = 1,000. Nilai T hitung dengan derajat kebebasan = n – 1 = 19 dan derajat signifikan α = 0,05 dapat dilihat pada Tabel D.1 pada Lampiran D [40] yaitu 2,093. Nilai Thitung = 0,00 < Ttabel = 2,093,

sehingga dapat disimpulkan bahwa H0 diterima, yang berarti tidak ada perbedaan

nilai moisture loss eksperimen dan prediksi.

4.3.3 Analisis Persamaan Model Kadar FFA

Dari pengolahan data dengan menggunakan Minitab diperoleh hasil ANOVA yang ditunjukkan pada Tabel A.6 pada Lampiran A. Persamaan model untuk kadar FFA ditunjukkan oleh Persamaan 4.6.

Y = 0,640 + 0,012X1– 0,976X2 + 0,054X3– 0,250X12 + 1,066X22–

a. Pengujian koefisien regresi secara individu

Pada pengujian dengan α = 0,05 diperoleh p-value untuk massa sampel,

daya, dan waktu masing-masing adalah 0,972; 0,015; dan 0,873. Dapat dilihat bahwa p-value untuk massa sampel dan waktu lebih besar dari

α. Sedangkan p-value untuk daya microwavelebih kecil dari α. Hal ini

berarti daya microwave mempunyai pengaruh signifikan terhadap respon.

b. Pengujian koefisien regresi secara serentak

Dapat dilihat pada Tabel A.6 dimana p-value untuk regresi linier lebih

besar dari α dan p-valueuntuk regresi kuadratik lebih kecil dari α. Hal

ini berarti secara linier, variabel-variabel bebas tidak memberikan kontribusi signifikan terhadap model yang terbentuk. Namun secara kuadratik, variabel-variabel bebas memberikan kontribusi signifikan terhadap model yang terbentuk.

2. Pengujian Kesesuaian Model

Hasil uji lack of fit ditunjukkan melalui tabel ANOVA dimana p-value untuk uji lack of fit bernilai 0,003. Dengan hipotesis:

H0 = tidak ada lack of fit (model sesuai)

H1= ada lack of fit (model tidak sesuai)

Dapat disimpulkan bahwa p-value lebih kecil dari α (0,05) sehingga H0

ditolak dan H1 diterima, yang berarti terdapat ketidaksesuaian model.

3. Pangujian Asumsi Residual

a. Uji identik

Pada Gambar 4.10 dapat dilihat hubungan residual FFA dengan kadar FFA. Residual tersebar secara acak dan tidak membentuk pola tertentu. Hal ini menunjukkan bahwa asumsi residual identik terpenuhi.

Gambar 4.10 Grafik Residual FFA dengan Nilai FFA

b. Uji Independen

Pada Gambar 4.11 terlihat bahwa sebaran data residual versus urutan (order) cenderung acak dan tidak berpola, sehingga dapat dikatakan bahwa asumsi independensi dipenuhi.

Gambar 4.11 Grafik Residual FFA dengan Urutan Pengamatan FFA

c. Uji Distribusi Normal

Gambar 4.12 menunjukkan hasil statistik Kolmogorov-Smirnov (KS)

untuk uji distribusi normal dengan derajat signifikansi α = 0,05.

Hipotesis:

H0 : residual model regresi berdistribusi normal

H1 : residual model regresi tidak berdistribusi normal

Nilai statistik Kolmogorov-Smirnov (KShitung) yang diperoleh adalah

0,332, sementara nilai Kolmogorov-Smirnov dari Tabel B.1 (KStabel)

pada Lampiran B [39] untuk α = 0,05 dan jumlah pengamatan 20 adalah 0,294. Karena KShitung > KStabel maka H0 ditolak dan H1 diterima, berarti

residual dari model yang diperoleh tidak berdistribusi normal.

Gambar 4.12 Grafik Uji Kenormalan Residual Model Kadar FFA

Dengan ketiga analisis residual di atas, dapat disimpulkan bahwa uji residual bersifat identik dan independen telah terpenuhi.

Berdasarkan uji T yang dilakukan terhadap kadar FFA eksperimen dan prediksi, diperoleh T-value = 0,00 dan P-value = 1,000. Nilai T hitung dengan derajat kebebasan = n – 1 = 19 dan derajat signifikan α = 0,05 dapat dilihat pada Tabel D.1 pada Lampiran D [40] yaitu 2,093. Nilai Thitung = 0,00 < Ttabel = 2,093,

sehingga dapat disimpulkan bahwa H0 diterima, yang berarti tidak ada perbedaan

nilai kadar FFA eksperimen dan prediksi.

4.4 PENENTUAN KONDISI OPTIMUM

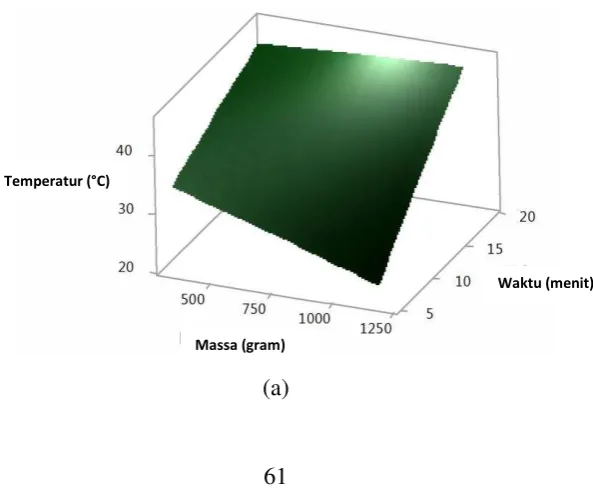

4.4.1 Pengaruh Massa, Daya, dan Waktu terhadap Temperatur

Model permukaan respon akan ditunjukkan dengan membuat gambar profil respon (temperatur) dengan tiga faktor yang mempengaruhi respon yaitu massa buah sawit, daya microwave, dan waktu sterilisasi. Untuk menggambar profil, respon akan digambarkan dalam tiga dimensi, sehingga salah satu variabel akan dijadikan patokan (nilainya dibuat tetap) sebagai bentuk penyederhanaan. Hasil

running untuk program RSM menghasilkan dua gambar berupa grafik permukaan dan profil dari respon. Grafik pengaruh daya dan waktu terhadap temperatur ditunjukkan oleh Gambar 4.13.

(a) Temperatur (°C)

Daya (Watt)

(b)

(c)

(d) Temperatur (°C)

Daya (Watt)

Waktu (menit)

Temperatur (°C)

Daya (Watt)

Waktu (menit)

Temperatur (°C)

Daya (Watt)

(e)

Gambar 4.13 Grafik Pengaruh Daya dan Waktu terhadap Temperatur pada Massa (a) 330 gram, (b) 500 gram, (c) 750 gram, (d) 1000 gram, dan (e) 1171 gram

Gambar 4.13 menampilkan grafik pengaruh daya dan waktu terhadap temperatur dalam bentuk tiga dimensi. Dapat dilihat pada setiap massa sampel yang digunakan, temperatur akan meningkat dengan semakin besarnya daya dan semakin lamanya waktu sterilisasi, demikian juga sebaliknya. Gambar profil pengaruh daya dan waktu terhadap temperatur ditunjukkan pada Gambar 4.14.

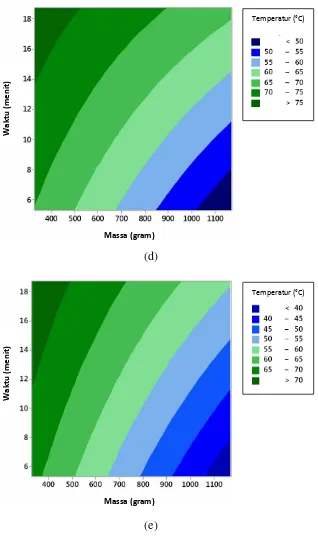

(d)

(e)

Gambar 4.14 Profil Pengaruh Daya dan Waktu terhadap Temperatur pada Massa (a) 330 gram, (b) 500 gram, (c) 750 gram, (d) 1000 gram, dan (e) 1171 gram

Gambar 4.14 menunjukkan profil pengaruh daya dan waktu terhadap temperatur, di mana profil tersebut terdiri dari berbagai variasi warna.

masing variasi warna menunjukkan range besarnya temperatur yang dihasilkan. Pengaruh massa dan daya terhadap temperatur ditunjukkan oleh Gambar 4.15.

(a)

(b) Temperatur (°C)

Massa (gram)

Daya (Watt)

Temperatur (°C)

Massa (gram)

(c)

(d)

(e)

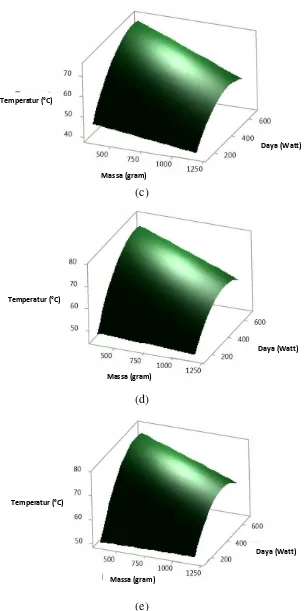

Gambar 4.15 Grafik Pengaruh Massa dan Daya terhadap Temperatur pada Waktu (a) 5,272 menit, (b) 8 menit, (c) 12 menit, (d) 16 menit, dan (e) 18,728 menit

Temperatur (°C)

Massa (gram)

Daya (Watt)

Temperatur (°C)

Massa (gram)

Daya (Watt)

Temperatur (°C)

Massa (gram)

Gambar 4.15 menampilkan grafik pengaruh massa dan daya terhadap temperatur dalam bentuk tiga dimensi. Dapat dilihat pada setiap waktu sterilisasi yang digunakan, temperatur akan meningkat dengan semakin sedikitnya massa dan semakin besarnya daya, demikian juga sebaliknya. Gambar profil pengaruh massa dan daya terhadap temperatur ditunjukkan pada Gambar 4.16.

(c)

(d)

D

a

y

a

(W

a

tt

)

Massa (gram)

D

a

y

a

(W

a

tt

)

Massa (gram)

(e)

Gambar 4.16 Profil Pengaruh Massa dan Daya terhadap Temperatur pada Waktu (a) 5,272 menit, (b) 8 menit, (c) 12 menit, (d) 16 menit, dan (e) 18,728 menit

Gambar 4.16 menunjukkan profil pengaruh massa dan daya terhadap temperatur, di mana profil tersebut terdiri dari berbagai variasi warna. Masing-masing variasi warna menunjukkan range besarnya temperatur yang dihasilkan. Grafik pengaruh massa dan waktu terhadap temperatur ditunjukkan oleh Gambar 4.17.

(a)

D

a

y

a

(W

a

tt

)

Massa (gram)

Temperatur (°C)

Massa (gram)

Waktu (menit)

(b)

(c)

(d) Temperatur (°C)

Massa (gram)

Waktu (menit)

Temperatur (°C)

Massa (gram)

Waktu (menit)

Temperatur (°C)

Massa (gram)

(e)

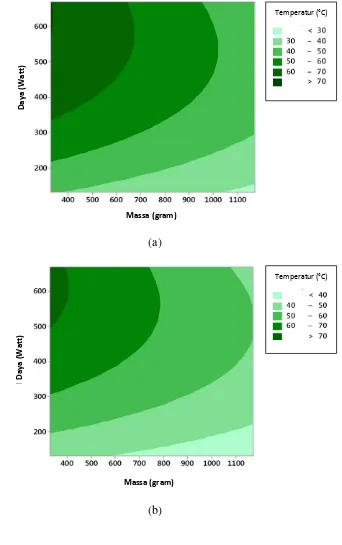

Gambar 4.17 Grafik Pengaruh Massa dan Waktu terhadap Temperatur pada Daya (a) 80 watt, (b) 240 watt, (c) 400 watt, (d) 560 watt, dan (e) 800 watt

Gambar 4.17 menampilkan grafik pengaruh massa dan waktu terhadap temperatur dalam bentuk tiga dimensi. Dapat dilihat pada setiap daya microwave

yang digunakan, temperatur akan meningkat dengan semakin sedikitnya massa dan semakin lamanya waktu, demikian juga sebaliknya. Gambar profil pengaruh massa dan waktu terhadap temperatur ditunjukkan pada Gambar 4.18.

(a) Temperatur (°C)

Massa (gram)

Waktu (menit)

W

ak

tu

(

m

e

n

it

)

Massa (gram)

(d)

(e)

Gambar 4.18 menunjukkan profil pengaruh massa dan waktu terhadap temperatur, di mana profil tersebut terdiri dari berbagai variasi warna. Masing-masing variasi warna menunjukkan range besarnya temperatur yang dihasilkan.

Penentuan kondisi optimum untuk temperatur bisa dilihat pada Gambar 4.13 dan 4.14, dimana variabel massa dijadikan variabel tetap dikarenakan dari ketiga variabel bebas yang digunakan, massa memberikan pengaruh paling sedikit terhadap temperatur. Pada Gambar 4.13 dapat dilihat pada setiap massa sampel yang digunakan, temperatur akan meningkat dengan semakin besarnya daya dan semakin lamanya waktu sterilisasi.

Hal ini disebabkan jika daya yang digunakan semakin tinggi maka putaran senyawa polar (air) semakin kuat sehingga friksi yang ditimbulkan oleh gesekan antara molekul polar terhadap molekul non polar semakin besar. Gesekan ini akan menimbulkan panas yang menyebabkan temperatur semakin tinggi apabila friksi semakin besar [41]. Begitu juga dengan semakin lama waktu maka senyawa polar semakin lama berputar sehingga temperatur semakin tinggi.

Kondisi paling maksimal untuk profil pada Gambar 4.14 berada pada warna hijau tua. Pada massa 330 gram dihasilkan temperatur lebih dari 75oC, pada massa

500 gram dihasilkan temperatur lebih dari 70oC, pada massa 750 gram dihasilkan temperatur lebih dari 70oC, pada massa 1000 gram dihasilkan temperatur lebih dari 65oC, dan pada massa 1171 gram dihasilkan temperatur lebih dari 60oC. Untuk penentuan kombinasi level-level variabel yang dapat menghasilkan respon yang optimal, digunakan fitur plant flag yang ada pada minitab melalui random di pusat profil optimum.

rata-rata temperatur dari hasil penelitian adalah 60,8oC. Dapat disimpulkan bahwa enzim lipase dapat dinonaktifkan pada temperatur 60,8oC.

Temperatur ini lebih rendah dibandingkan sterilisasi TBS secara komersial yang pada umumnya dilakukan pada suhu 131oC pada tekanan 40 psi, beberapa pabrik pengolahan kelapa sawit masih melakukan operasi pada tekanan atmosfer (steam temperatur 100oC) menggunakan alat sterilisasi kontinu. Pada suhu 131oC ataupun 100oC, kondisi ini cukup memadai karena enzim lipase, yang dapat menurunkan kualitas minyak (mempercepat pembentukan FFA), dapat dinonaktifkan pada suhu sekitar 55oC [43]. Selanjutnya nilai temperatur 60,8oC ini dijadikan sebagai patokan untuk menentukan range pada profil di mana temperatur optimal berada.

Berdasarkan Gambar 4.14 dapat dilihat kondisi-kondisi yang menghasilkan temperatur mendekati 60,8oC, yaitu pada massa sampel 330 gram dan 1000 gram

dengan temperatur ± 62,5oC. Namun dengan pertimbangan bahwa CPO yang dihasilkan akan lebih sedikit jika menggunakan massa yang lebih kecil dibandingkan massa yang lebih besar, maka dipilih kondisi terbaik pada massa 1000 gram dengan daya 486,8 watt, dan waktu 13,96 menit dengan temperatur yang diperoleh adalah 62,51oC. Sedangkan kondisi terbaik yang diperoleh dari penelitian

4.4.2 Pengaruh Massa, Daya, dan Waktu terhadap Moisture Loss

Grafik pengaruh massa, daya, dan waktu terhadap moisture loss dapat dilihat pada Gambar 4.19, 4.21, dan 4.23.

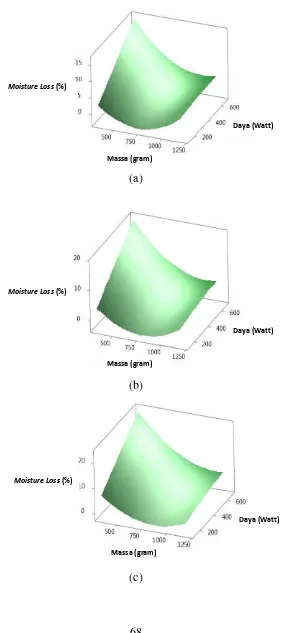

(a)

(b)

(c) Moisture Loss (%)

Massa (gram)

Daya (Watt)

Moisture Loss (%)

Massa (gram)

Daya (Watt)

Moisture Loss (%)

Massa (gram)

(d)

(e)

Gambar 4.19 Grafik Pengaruh Massa dan Daya terhadap Moisture Loss pada Waktu (a) 5,272 menit, (b) 8 menit, (c) 12 menit, (d) 16 menit, dan (e) 18,728

menit

Gambar 4.19 menampilkan pengaruh massa dan daya terhadap moisture loss

dalam bentuk tiga dimensi. Dapat dilihat pada setiap waktu sterilisasi yang digunakan, moisture loss akan meningkat dengan semakin sedikitnya massa dan semakin besarnya daya yang digunakan, demikian juga sebaliknya. Gambar profil pengaruh massa dan daya terhadap moisture loss dapat dilihat pada Gambar 4.20.

Moisture Loss (%)

Massa (gram)

Daya (Watt)

Moisture Loss (%)

Massa (gram)

(a) Moisture Loss = 17,3538%

(c)

(d)

Massa = 355,780 gram Daya = 641,186 Watt Moisture Loss = 21,8361%

(e)

Gambar 4.20 Profil Pengaruh Massa dan Daya terhadap Moisture Loss pada Waktu (a) 5,272 menit, (b) 8 menit, (c) 12 menit, (d) 16 menit, dan (e) 18,728

menit

Gambar 4.20 menunjukkan profil pengaruh massa dan daya terhadap

moisture loss, di mana profil tersebut terdiri dari berbagai variasi warna. Masing-masing variasi warna menunjukkan range besarnya moisture loss yang dihasilkan. Grafik pengaruh waktu dan daya terhadap moisture loss ditunjukkan oleh Gambar 4.21. Moisture Loss = 32,0711%

Moisture Loss (%)

Daya (Watt)

Waktu (menit)

(b)

(c)

(d) Moisture Loss (%)

Daya (Watt)

Waktu (menit)

Moisture Loss (%)

Daya (Watt)

Waktu (menit)

Moisture Loss (%)

Daya (Watt)

(e)

Gambar 4.21 Grafik Pengaruh Waktu dan Daya terhadap Moisture Loss pada Massa (a) 330 gram, (b) 500 gram, (c) 750 gram, (d) 1000 gram, dan (e) 1171

gram

Gambar 4.21 menunjukkan pengaruh waktu dan daya terhadap moisture loss

dalam bentuk tiga dimensi. Dapat dilihat pada setiap massa yang digunakan,

moisture loss akan meningkat dengan semakin lamanya waktu dan semakin besarnya daya yang digunakan, demikian juga sebaliknya. Gambar profil pengaruh waktu dan daya terhadap moisture loss dapat dilihat pada Gambar 4.22.

(a) Moisture Loss (%)

Daya (Watt)

Waktu (menit)

W

ak

tu (m

e

nit

)

Daya (Watt)

(d)

(e)

Gambar 4.22 menunjukkan profil pengaruh waktu dan daya terhadap

moisture loss, di mana profil tersebut terdiri dari berbagai variasi warna. Masing-masing variasi warna menunjukkan range besarnya moisture loss yang dihasilkan. Grafik pengaruh massa dan waktu terhadap moisture loss ditunjukkan oleh Gambar 4.23.

(a)

(b) Moisture Loss (%)

Massa (gram)

Waktu (menit)

Moisture Loss (%)

Massa (gram)

(c)

(d)

(e)

Gambar 4.23 Grafik Pengaruh Massa dan Waktu terhadap Moisture Loss pada Daya (a) 80 watt, (b) 240 watt, (c) 400 watt, (d) 560 watt, dan (e) 800 watt

Moisture Loss (%)

Massa (gram)

Waktu (menit)

Moisture Loss (%)

Massa (gram)

Waktu (menit)

Moisture Loss (%)

Massa (gram)

Gambar 4.23 menunjukkan pengaruh massa dan waktu terhadap moisture loss dalam bentuk tiga dimensi. Dapat dilihat pada setiap daya yang digunakan,

moisture loss akan meningkat dengan semakin lamanya waktu dan semakin sedikitnya massa yang digunakan, demikian juga sebaliknya. Gambar profil pengaruh massa dan waktu terhadap moisture loss dapat dilihat pada Gambar 4.24.

(e)

Gambar 4.24 Profil Pengaruh Massa dan Waktu terhadap Moisture Loss pada Daya (a) 80 watt, (b) 240 watt, (c) 400 watt, (d) 560 watt, dan (e) 800 watt

Gambar 4.22 menunjukkan profil pengaruh waktu dan daya terhadap

moisture loss, di mana profil tersebut terdiri dari berbagai variasi warna. Masing-masing variasi warna menunjukkan range besarnya moisture loss yang dihasilkan.

Penentuan kondisi optimal untuk moisture loss ditinjau dari Gambar 4.19 dan 4.20, dimana waktu dijadikan variabel tetap karena dari ketiga variabel bebas yang digunakan, variabel waktu memberikan pengaruh yang tidak terlalu besar terhadap moisture loss. Pada Gambar 4.19 dapat dilihat pada setiap waktu sterilisasi yang digunakan, moisture loss akan meningkat dengan semakin sedikitnya massa dan semakin besarnya daya yang digunakan.

Pada Gambar 4.20 dapat dilihat kondisi paling maksimal berada pada warna hijau tua. Pada waktu 5,272 menit dihasilkan moisture loss lebih dari 16%, pada waktu 8 menit dihasilkan moisture loss lebih dari 16%, pada waktu 12 menit dihasilkan moisture loss lebih dari 20%, pada waktu 16 menit dihasilkan moisture loss lebih dari 25%, dan pada waktu 18,728 menit dihasilkan moisture loss lebih dari 30%. Untuk penentuan kombinasi level-level variabel yang dapat

menghasilkan respon yang optimal, digunakan fitur plant flag yang ada pada minitab melalui random di pusat profil optimum.

Kualitas bahan kering dapat dicapai dengan menghambat aktivitas enzimatik yang dapat menyebabkan kenaikan FFA. Kadar air total minimum yang harus dicapai pada buah kelapa sawit adalah 15% untuk mencegah peningkatan FFA. Kandungan air pada buah sawit pada waktu pengeringan yang sama akan menurun ketika digunakan daya microwave yang lebih tinggi. Perpindahan massa yang cepat terjadi pada tingkat daya microwave yang lebih tinggi karena lebih banyak panas yang dihasilkan pada bahan [44].

Dapat dilihat dari Gambar 4.16 bahwa nilai moisture loss akan semakin besar dengan semakin lamanya waktu sterilisasi. Dengan pertimbangan bahwa kadar air dalam minyak sawit harus sekecil mungkin, karena kehadiran air dapat menghidrolisis minyak menjadi asam lemak bebas, oleh karena itu pada saat sterilisasi buah sawit diharapkan terjadi pengurangan kandungan air sebanyak mungkin. Berdasarkan hasil dari metode permukaan respon tersebut, maka kondisi terbaik diperoleh pada waktu 18,728 menit dengan massa buah sawit 350,7 gram, dan daya 639,29 watt dengan moisture loss yang diperoleh adalah 32,07%. Sedangkan hasil terbaik berdasarkan penelitian adalah pada massa 330 gram, daya 400 watt, dan waktu 12 menit dengan moisture loss 19,88%.

4.4.3 Pengaruh Massa, Daya, dan Waktu terhadap Kadar FFA

Grafik pengaruh massa, daya, dan waktu terhadap kadar FFA dapat dilihat pada Gambar 4.25, 4.27, dan 4.29.

(a) Kadar FFA (%)

Daya (Watt)

(b)

(c)

(d) Kadar FFA (%)

Daya (Watt)

Waktu (menit)

Kadar FFA (%)

Daya (Watt)

Waktu (menit)

Kadar FFA (%)

Daya (Watt)

(e)

Gambar 4.25 Grafik Pengaruh Daya dan Waktu terhadap Kadar FFA pada Massa (a) 330 gram, (b) 500 gram, (c) 750 gram, (d) 1000 gram, dan (e) 1171 gram

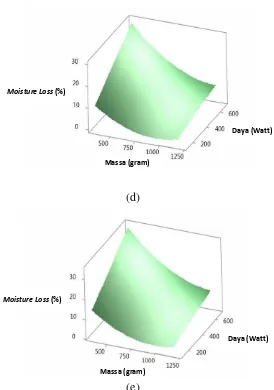

(d)

(e)

Gambar 4.26 Profil Pengaruh Daya dan Waktu terhadap Kadar FFApada Massa a) 330 gram, (b) 500 gram, (c) 750 gram, (d) 1000 gram, dan (e) 1171 gram

Gambar 4.26 menunjukkan profil pengaruh waktu dan daya terhadap kadar FFA vs waktu dan daya, di mana profil tersebut terdiri dari berbagai variasi warna.

Masing-masing variasi warna menunjukkan range besarnya moisture loss yang dihasilkan. Pengaruh massa dan daya terhadap kadar FFA ditunjukkan pada Gambar 4.27.

(a)

(b) Kadar FFA (%)

Massa (gram)

Daya (Watt)

Kadar FFA (%)

Massa (gram)

(c)

(d)

(e)

Gambar 4.27 Grafik Pengaruh Massa dan Daya terhadap Kadar FFA pada Waktu a) 5,272 menit, (b) 8 menit, (c) 12 menit, (d) 16 menit, dan (e) 18,728 menit

Kadar FFA (%)

Massa (gram)

Daya (Watt)

Kadar FFA (%)

Massa (gram)

Daya (Watt)

Kadar FFA (%)

Massa (gram)

Gambar 4.27 menampilkan pengaruh massa dan daya terhadap kadar FFA dalam bentuk tiga dimensi. Dapat dilihat pada setiap massa yang digunakan, kadar FFA menurun dengan meningkatnya daya dan semakin sedikitnya massa, namun pada kondisi yang sama dapat pula terjadi peningkatan kadar FFA. Gambar profil pengaruh massa dan daya terhadap kadar FFA dapat dilihat pada Gambar 4.28.

(c)

(d)

FFA (%)

D

a

y

a

(W

a

tt

)

Massa (gram)

D

a

y

a

(W

a

tt

)

Massa (gram)

(e)

Gambar 4.28 Profil Pengaruh Massa dan Daya terhadap Kadar FFApada Waktu (a) 5,272 menit, (b) 8 menit, (c) 12 menit, (d) 16 menit, dan (e) 18,728 menit

Gambar 4.28 menunjukkan profil pengaruh massa dan daya terhadap kadar FFA, di mana profil tersebut terdiri dari berbagai variasi warna. Masing-masing variasi warna menunjukkan range besarnya moisture loss yang dihasilkan. Pengaruh massa dan waktu terhadap kadar FFA ditunjukkan pada Gambar 4.29.

(a)

FFA (%)

D

a

y

a

(W

a

tt

)

Massa (gram)

Kadar FFA (%)

Massa (gram)

(b)

(c)

(d) Kadar FFA (%)

Massa (gram)

Waktu (menit) Kadar FFA (%)

Massa (gram)

Waktu (menit) Kadar FFA (%)

Massa (gram)

(e)

Gambar 4.29 Grafik Pengaruh Massa dan Waktu terhadap Kadar FFApada Daya (a) 80 watt, (b) 240 watt, (c) 400 watt, (d) 560 watt, dan (e) 800 watt

Gambar 4.29 menunjukkan pengaruh massa dan waktu terhadap kadar FFA dalam bentuk tiga dimensi. Dapat dilihat pada setiap daya yang digunakan, kadar FFA cenderung menurun pada dua kondisi yaitu saat massa semakin kecil dengan waktu semakin lama dan saat massa semakin banyak dengan waktu yang semakin sedikit. Gambar profil pengaruh massa dan waktu terhadap kadar FFA dapat dilihat pada Gambar 4.30.

Kadar FFA (%)

Massa (gram)

(e)

Gambar 4.30 Profil Pengaruh Massa dan Waktu terhadap Kadar FFApada Daya (a) 80 watt, (b) 240 watt, (c) 400 watt, (d) 560 watt, dan (e) 800 watt

Gambar 4.30 menunjukkan profil pengaruh massa dan waktu terhadap kadar FFA, di mana profil tersebut terdiri dari berbagai variasi warna. Masing-masing variasi warna menunjukkan range besarnya moisture loss yang dihasilkan.

Penentuan kondisi optimal untuk kadar FFA dapat dilihat dari Gambar 4.25 dan 4.26, dimana massa dijadikan variabel tetap karena dari ketiga variabel bebas yang digunakan, variabel massa memberikan pengaruh yang tidak terlalu besar terhadap kadar FFA. Pada Gambar 4.25 dapat dilihat dapat dilihat pada setiap massa yang digunakan, kadar FFA menurun dengan meningkatnya daya dan waktu yang digunakan, namun peningkatan daya dan waktu lebih lanjut menyebabkan kadar FFA mengalami peningkatan.

Rata-rata kadar FFA pada CPO komersial adalah 3,4%. FFA yang meningkat akan merusak kualitas CPO, oleh karena itu penting untuk menjaga kadar FFA serendah mungkin [45]. Kadar FFA yang bagus untuk CPO adalah kurang dari 2%, namun dalam kondisi yang tidak menguntungkan, jarang terjadi produksi CPO dengan kandungan FFA kurang dari 2% [46]. Berdasarkan penelitian

yang dilakukan oleh Hadi, dkk (2012) diperoleh kadar FFA pada CPO yang menggunakan sterilisasi kering adalah 1,02-2,19%. Kandungan FFA dalam minyak yang diekstraksi dari buah sawit tepat setelah sterilisasi kering tidak berbeda jauh dengan kandungan FFA dalam minyak yang diekstrak dua hari setelah sterilisasi. Ini menunjukkan bahwa sterilisasi kering dapat sepenuhnya menghentikan reaksi enzimatik yang menyebabkan peningkatan FFA [45].

Dari penelitian yang dilakukan, sebagian besar variasi percobaan menghasilkan kadar FFA di bawah 2%. Dengan demikian kadar FFA kurang dari 2% ini akan dijadikan sebagai patokan untuk mengetahui di range mana kondisi optimum berada. Berdasarkan hasil dari metode permukaan respon, maka kondisi terbaik diperoleh pada massa 1000 gram, waktu 12,25 menit, dan daya 301,19 watt dengan kadar FFA yang diperoleh adalah 1,45%. Sedangkan hasil terbaik yang diperoleh dari penelitian yang dilakukan adalah pada massa 750 gram, daya 400 watt, dan waktu 12 menit dengan kadar FFA 0,18%.

Berdasarkan program Response Optimizer dari Minitab diperoleh kondisi terbaik yang menghasilkan respon optimum yaitu massa 330 gram, daya 261 watt, dan waktu 18,73 menit dengan respon yang dihasilkan adalah temperatur 63,2oC,

moisture loss 19,11%, dan kadar FFA 0,98%. Sedangkan kondisi terbaik secara keseluruhan yang diperoleh dari penelitian yang dilakukan adalah massa 330 gram, daya 400 watt, dan waktu 12 menit dengan respon yang dihasilkan adalah temperatur 63,9oC, moisture loss 19,88%, dan kadar FFA 0,82%.

Dari penelitian yang dilakukan oleh Umudee dkk. (2013) diperoleh hasil bahwa sterilisasi dengan microwave dapat mencegah reaksi pembentukan FFA dengan temperatur optimum 50oC dan tidak lebih dari 80oC, sedangkan dari penelitian yang dilakukan Sarah dan Taib (2013) diperoleh hasil bahwa sterilisasi dengan microwave dapat dilakukan pada temperatur 71,5-83oC. Sehingga dapat disimpulkan bahwa temperatur yang diperoleh dari penelitian ini lebih rendah dari temperatur yang diperoleh penelitian sebelumnya [4, 6].

oleh Cheng dkk. (2011), Sarah dan Taib (2013), dan Nokkaew dan Punsuvon (2014) masing-masing adalah sebesar 0,26%; 3,5%; dan 3,4%. Jika dibandingkan dengan kadar FFA dari penelitian ini, dimana kadar FFA terendah yang diperoleh adalah 0,18% [8, 6, 21].

4.5 HUBUNGAN ANTARA TEMPERATUR, MOISTURE LOSS DAN

KADAR FFA

Persamaan regresi moisture loss sebagai fungsi temperatur dapat dilihat pada Persamaan 4.7.

Moisture Loss (%) = -11.598 + (0.294 x Temperatur (oC)) (4.7) Nilai koefisien determinasi (R2) untuk Persamaan 4.7 adalah 34,55%, nilai koefisien determinasi menunjukkan keakuratan sebuah model persamaan regresi. Berdasarkan nilai R2 tersebut, dapat disimpulkan bahwa 34,55% perolehan moisture loss dipengaruhi oleh temperatur. Kandungan air pada suatu bahan menurun dengan peningkatan temperatur [47], dengan demikian jika kandungan air menurun maka moisture loss meningkat.

Persamaan 4.8 merupakan model persamaan regresi FFA yang dipengaruhi oleh temperatur.

FFA (%) = 5.4915 - (0.0719 x Temperatur (oC)) (4.8) Sumbangan pengaruh temperatur terhadap FFA adalah 23,29% (R2 = 0,2329) yang menandakan bahwa temperatur tidak memberikan pengaruh yang besar terhadap kadar FFA. Temperatur memberikan pengaruh secara langsung terhadap kandungan air dalam buah sawit. Kandungan air dalam buah sawit tersebut yang dapat mempengaruhi proses pembentukan FFA.

Pengaruh moisture loss terhadap kadar FFA dapat dilihat pada Persamaan 4.9. FFA (%) = 1.682 - (0.0832 x Moisture Loss (%)) (4.9)

BAB V

KESIMPULAN DAN SARAN

5.1 KESIMPULAN

Kesimpulan yang diperoleh dari penelitian ini adalah:

1. Variabel yang paling berpengaruh secara signifikan terhadap temperatur adalah massa buah sawit dan daya microwave.

2. Variabel yang paling berpengaruh secara signifikan terhadap moisture loss

adalah daya microwave.

3. Tidak ada variabel yang berpengaruh secara signifikan terhadap kadar FFA, baik itu massa buah sawit, waktu sterilisasi, maupun daya microwave. 4. Kondisi terbaik untuk temperatur adalah pada massa 1000 gram, daya 486,8

watt, dan waktu 13,96 menit dengan temperatur yang diperoleh adalah 62,51oC.

5. Kondisi terbaik untuk moisture loss adalah pada waktu 18,728 menit, massa buah sawit 350,7 gram, dan daya 639,29 watt dengan moisture loss yang diperoleh adalah 32,07%.

6. Kondisi terbaik untuk kadar FFA adalah pada massa 1000 gram, waktu 12,25 menit, dan daya 301,19 watt dengan kadar FFA yang diperoleh adalah 1,45%.

7. Kondisi terbaik secara keseluruhan adalah pada massa 330 gram, daya 261 watt, dan waktu 18,73 menit dengan respon yang dihasilkan adalah temperatur 63,2oC, moisture loss 19,11%, dan kadar FFA 0,98%.

5.2SARAN

Saran yang dapat diberikan untuk penelitian ini adalah:

2. Sebaiknya hanya digunakan variabel bebas yang berpengaruh signifikan saja terhadap parameter yang diukur agar diperoleh hasil optimasi yang lebih baik.

3. Penyimpanan CPO dilakukan pada temperatur yang dapat menonaktifkan aktivitas enzim lipase agar tidak terjadi kenaikan FFA yang signifikan. 4. Diteliti lebih lanjut moisture content yang terdapat dalam CPO yang

dihasilkan.

5. Dilakukan analisa kadar FFA untuk beberapa selang waktu agar diketahui laju pertumbuhan FFA pada CPO yang dihasilkan dengan moisture content

yang telah diukur.