LAPORAN KERJA PRAKTEK DI

PT. PP LONDON SUMATRA INDONESIA Tbk

MABIRONA DEPARI 14 06 07907

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

}IALAMAN PENGESAHAN .

Laporan Kerja Praktek PP London Sumatra lndonesia

Tbk,

Bagerpang Palm OilMitl

pada tanggal 3 iuli 2O17 sampai tanggal 5 agustus Z01T yang disusun oleh:Nama NPM

Program Studi Universiks

Laporan Kerja

Prakt*

ini telah diperksa dan&etujui.

Mabirona Depari140607907 Teknologi lndustri Atma Jaya Yogyakarta

t-':J-J:i.j !r':

Yogyakarta,

2a.

lL,glr

+-t

:;+fr1:1,:ri'.ir -'"-.si@#gFF*--F-ry'€ Risdilmtto €intlng'F

I

ll

LEMBAR PENGESAHAN I.APOMN KERJA PMKTEK

PT. PP LONDON SUMATRA INDONESIA TbK' BEGERPANG PALM OIL MILL

TANJUNG MORAWA. SUMATRA UTARA

Menerangkan bahwa mahasiswa dibawah ini:

Telah menyelesaikan keria praktd< di PT. PP LONDON SUMATRA INDONESIA TbK'

BEGERPANG PALM OIL MILL

Yang dlmulai pada tarqgal 03

juli-

11 a$Ftus 2017Tdah dlsetuiui dan disahkn ok*t:

l

Nama Nim Jurusan

Mabirona Depari 140607907 feknik lrdustri

iv

KATA PENGANTAR

Puji dan syukur Penulis ucapkan kepada Tuhan yang Maha Esa, karena atas berkat, rahmat dan karunia-Nya, penulis dapat menyelesaikan laporan kerja praktek di PT.PP London Sumatra Indonesia Tbk,Bagerpang Palm Oil Mill(BG POM) dengan baik dan tepat waktu.

Laporan kerja praktek merupakan salah satu syarat untuk menyelesaikan program studi (S1) Program Studi Teknik Industri Fakultas Teknologi Industri Universitas Atma Jaya Yogyakarta. Penyusunan laporan ini dilakukan berdasarkan pengamatan dan analisis secara langsung di PT.PP London Sumatra Indonesia Tbk, Bagerpang Palm Oil Mil l(BG POM) terletak di Desa Batu Lokong Kecamatan Galang Kabupaten Deli Serdang yang dimulai dari tanggal 03 Juli sampai dengan 11 Agustus 2017

Penulis juga menyadari bahwa bantuan dari pihak yang terkait sangat berguna dalam pelaksanaan kerja praktek di PT.PP London Sumatra Indonesia Tbk,Bagerpang Palm Oil Mill(BG POM) tidak mungkin dapat selesai dengan baik dan tepat waktu. Oleh karena itu, penulis mengucapkan terima kasih kepada: 1. Bapak Heriyanto sebagai mill manager PT.PP London Sumatra Indonesia

Tbk,Bagerpang Palm Oil Mill(BG POM).

2. Bapak Rangkuti Simajuntak sebagai Maintenence Engineer PT.PP London Sumatra Indonesia Tbk,Bagerpang Palm Oil Mill(BG POM).

3. Bapak Risdiyanto Ginting sebagai Shift Coordinator PT.PP London Sumatra Indonesia Tbk,Bagerpang Palm Oil Mill(BG POM).

4. Seluruh asisten dan Karyawan/Karyawati PT.PP London Sumatra Indonesia Tbk,Bagerpang Palm Oil Mill(BG POM) yang telah membantu penulis.

5. Ibu Deny Ratna Yuniartha,S.T.,M.T. selaku Sekretaris Program Studi Teknik Industri yang telah membantu dalam proses mempersiapkan kerja praktek. 6. Bapak B. Laksito Purnomo,S.T.,M.Sc. selaku Dosen Pembingbing yang telah

membimbing dan memberi arahan selama penyusunan laporan akhir kerja praktek.

7. Rekan satu team dan teman-teman kampus yang telah memberikan semangat kepada penyusun.

Penulis sadar bahwa terdapat beberapa kekurangan dalam penyusunan Laporan Akhir kerja praktek di PT.PP London Sumatra Indonesia Tbk,Bagerpang

v

Palm Oil Mill(BG POM), sehingga diharapkan adanya kritik dan saran yang membangun dari para pembaca agar laporan kerja praktek selanjutnya dapat disusun dengan lebih baik lagi.

Diharapkan laporan kerja praktek ini bermanfaat dan dapat menjadi referensi yang baik bagi pihak-pihak yang membutuhkan serta dapat membantu dalam pembelajaran. Akhir kata, penulis ucapkan terima kasih kepada seluruh pihak terkait dan para pembaca.

Yogyakarta, 21 November 2017

vi DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN... ii

SURAT KETERANGAN PELAKSANAAN KERJA PRAKTEK ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR GAMBAR ... vii

BAB 1 PENDAHULUAN 1.1. Latar Belakang Kerja Praktek ... 1

1.2. Tujuan Kerja Praktek ... 1

1.3. Tempat dan Waktu Pelaksanaan Kerja Praktek ... 2

BAB 2 TINJAUAN UMUM PERUSAHAAN 2.1. Sejarah Perusahaan ... 3

2.2. Stuktur Organisasi ... 4

2.3. Manajemen Perusahaan ... 9

2.4. Pemasaran ... ... 11

2.5. Fasilitas... ... 11

BAB 3 TINJAUAN SISTEM PERUSAHAAN 3.1. Proses Bisnis Perusahaan ... 13

3.2. Produk yang Dihasilkan ... 14

3.3. Proses Produksi ... 15

3.4. Fasilitas Produksi ... 54

BAB 4 TINJAUAN PEKERJAAN MAHASISWA 4.1. Lingkungan Pekerjaan ... 55

4.2.Tanggungjawab dan wewenang dalam pekerjaan ... 56

4.3. Metodologi pelaksanaan pekerjaan ... 57

4.4. Hasil Pekerjaan.. ... 63

BAB 5 KESIMPULAN DAN SARAN 5.1. Kesimpulan... ... 64

5.2. Saran ... ... 64

DAFTAR PUSTAKA LAMPIRAN

vii

DAFTAR GAMBAR

Gambar 2.1.Stuktur Organisasi Begerpang Palm Oil Mill 2017 ... 4

Gambar 3.1. Proses Bisnis PT.PP London Sumatera Indonesia ... 13

Gambar 3.2. (a)Crude palm oil (b)Palm kernel (c) Dry kernel... 15

Gambar 3.3.Weighbridge ... 16

Gambar 3.4.Buah Unripe ... 17

Gambar 3.5 Tandan Normal Ripe ... 17

Gambar 3.6. Tandan Over Ripe ... 18

Gambar 3.7. Tandan Empty Bunch ... 18

Gambar 3.8. Long Stalk ... 19

Gambar 3.9 Loading Ramp ... 20

Gambar 3.10 Proses Perebusan ... 22

Gambar 3.11 Tippler ... 25

Gambar 3.12 Thresher... 25

Gambar 3.13 Screw Press ... 27

Gambar 3.14 Sand Trap Tank ... 28

Gambar 3.15 DCO Tank ... 29

Gambar 3.16 Clarifier Tank ... 29

Gambar 3.17 Clean Oil Tank ... 30

Gambar 3.18 Oil Purifier ... 31

Gambar 3.19 Float Tank dan Vacuum Drier ... 32

Gambar 3.20 Storage Tank ... 32

Gambar 3.21 Vibrating Sludge ... 33

Gambar 3.22 Sand Cyclone ... 34

Gambar 3.23 Sludge Balance Tank ... 34

Gambar 3.24. Sludge Centrifuge ... 35

Gambar 3.25 Nut Polishing Drum ... 36

Gambar 3.26 Nut Grading Drum ... 37

Gambar 3.27 Nut Hopper ... 38

Gambar 3.28 Kernel Silo ... 40

Gambar 3.29 Kernel Bulking ... 40

Gambar 3.30 Water Resorvoir ... 41

Gambar 3.31 Water Clarifier ... 42

viii

Gambar 3.33 Tower Tank ... 43

Gambar 3.34 Cation ... 43

Gambar 3.35 Anion ... 44

Gambar 3.36 Water Demint Tank ... 44

Gambar 3.37 Deaerator ... 45

Gambar 3.38 Boiler ... 47

Gambar 3.39 Back Presure Vessel ... 48

Gambar 3.40 Steam Turbine... 49

Gambar 3.41 Panel-panel ... 50

Gambar 3.42 Pengolahan Limbah Cair ... 51

Gambar 3.43 Empty Bunch Press ... 52

Gambar 3.44 Empty Bunch Hopper/Truck ... 52

Gambar 3.45 Windrow ... 53

Gambar 3.46 Bunker Composting System ... 53

Gambar 4.1 Diagram Metodologi Pekerjaan Mahasiswa Pada Proses Produksi ... 58

Gambar 4.2 Diagram Metodologi Pekerjaan Mahasiswa Pada Sortasi ... 59

Gambar 4.3 Diagram Metodologi Pekerjaan Mahasiswa Pada Stasiun Penerimaan Buah ... 60

Gambar 4.4 Printout Hasil Timbangan ... 61

Gambar 4.5 Diagram Metodologi Pekerjaan Mahasiswa Pada Stasiun Pendukung ... 62

1 BAB 1 PENDAHULUAN 1.1. Latar Belakang Kerja Praktek

Program Studi Teknik Industri, Fakultas Teknologi Industri, Universitas Atma Jaya Yogyakarta (PSTI UAJY) mewajibkan semua mahasiswanya untuk melaksanakan kerja praktek sesuai dengan Kurikulum di PSTI UAJY. PSTI UAJY memandang kerja praktek sebagai wahana atau sarana bagi mahasiswa untuk mengenali suasana di industri serta menumbuhkan, meningkatkan, dan mengembangkan etos kerja profesional sebagai calon sarjana Teknik Industri.

Kerja praktek dapat dikatakan sebagai ajang simulasi profesi mahasiswa Teknik Industri. Paradigma yang harus ditanamkan adalah bahwa selama kerja praktek mahasiswa bekerja di perusahaan yang dipilihnya. Bekerja, dalam hal ini mencakup kegiatan perencanaan, perancangan, perbaikan, penerapan dan pemecahanan masalah. Oleh karena itu, dalam kerja praktek kegiatan yang dilakukan oleh mahasiswa adalah:

a. Mengenali ruang lingkup perusahaan

b. Mengikuti proses kerja di perusahaan secara kontinu

c. Melakukan dan mengerjakan tugas yang diberikan oleh atasan, supervisor atau pembimbing lapangan

d. Mengamati perilaku sistem

e. Menyusun laporan dalam bentuk tertulis

1.2. Tujuan Kerja Praktek

Hal-hal yang ingin dicapai melalui pelaksanaan Kerja Praktek ini adalah: a. Melatih kedisiplinan.

b. Melatih kemampuan berinteraksi dengan bawahan, rekan kerja, dan atasan dalam perusahaan.

c. Melatih kemampuan untuk beradaptasi dengan lingkungan kerja.

d. Mengamati secara langsung aktivitas perusahaan dalam berproduksi dan menjalankan bisnis.

e. Melengkapi teori yang diperoleh di perkuliahan dengan praktek yang ada di perusahaan.

2

f. Menambah wawasan mengenai sistem produksi dan sistem bisnis.

1.3. Tempat dan Waktu Pelaksanaan Kerja Praktek

Tempat : PT. PP London Sumatra Indonesia Tbk, Bagerpang

Palm Oil Mill

Waktu : 3 Juli 2017 – 5 Agustus 2017

3 BAB 2

TINJAUAN UMUM PERUSAHAAN 2.1. Sejarah Singkat Perusahaan

2.1.1. Sejarah PT.PP London Sumatra Indonesia Tbk

PT.PP London Sumatra Indonesia Tbk berdiri pada tahun 1906 oleh Harrisons & Crossfield Plc yang merupakan perusahaan perkebunan dan perdagangan yang berbasis di London. Berdasarkan Ketetapan Presiden Republik Indonesia No. 6 Tahun 1964, perusahaan ini berada dalam pengawasan pemerintah dengan nama PT. PP Dwikora I dan II (1964-1968). Di tahun 1994, Harrisons & Crosfield menjual seluruh sahamnya di PT. London Sumatra Indonesia Tbk kepada PT. Pan London Sumatra Plantations (PPLS), yang kemudian mencatatkan PT.PP London Sumatra Indonesia Tbk Sebagai perusahaan publik melalui pencatatan saham di Bursa Efek Jakarta dan Surabaya pada tahun 1996. Pada bulan Oktober 2007, Indofood Agri Resources Ltd (IndoAgri), anak perusahaan PT. Indofood Sukses Makmur Tbk di bidang perkebunan, menjadi pemegang saham mayoritas Perseroan melalui anak perusahaannya di Indonesia, PT. Salim Ivomas Pratama (SIMP),

sehingga Perseroan menjadi bagian dari Indofood Group

(Grup).483518652.36

2.1.2. Sejarah Bagerpang Palm Oil Mill

Bagerpang Palm Oil Mill(BG POM) dibangun pada tahun 2001 di Desa Batu Lokong Kecamatan Galang Kabupaten Deli Serdang yang berjarak 32 km dari Kota Medan. Bagerpang Palm Oil Mill(BG POM) pertama kali beroperasi pada tanggal 9 Juli 2003 dengan kapasitas 45 ton/jam, dimana tingkat Extraction/Rendemen Oil 24,5% dan Kernel 6%. Bagerpang Palm Oil Mill(BG POM) dibangun untuk memenuhi penampungan dan pegolahan FFB (Fresh Fruit Bunch) dari Bagerpang Estate, Sei Merah Estate, dan Rabong Sialang Estate. Sebelum Bagerpang Palm Oil Mill(BG POM) dibangun, FFB (Fresh Fruit Bunch) dikirim dan diolah di Rambong Sialang Palm Oil Mill (RS POM). Karena hasil panen FFB (Fresh Fruit Bunch) dari ketiga estate semkain bertambah seiring dengan bertambahnya umur tanaman kelapa sawit, maka kapasitas bertambah menjadi 50 ton/jam.

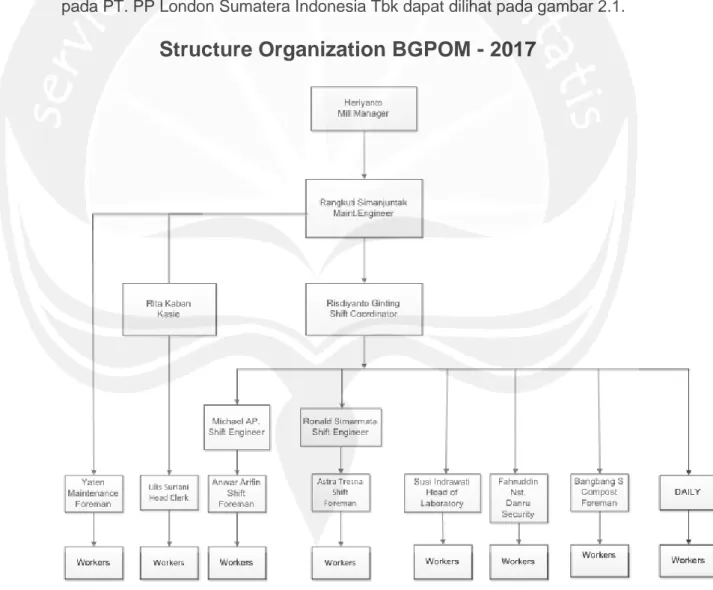

4 2.2. Struktur Organisasi

Perusahaan ini terdiri dari 6 tingkatan, dimana tingkatan atau jabatan yang paling tinggi adalah Mill Manager dan yang bertanggung jawab sebagai mill manager adalah Heriyanto, jabatan dibawahnya adalah Maintenence Engineer dan yang bertanggung jawab sebagai maintenance engineer adalah Rangkuti Simajuntak, sementara jabatan yang ketiga paling tinggi adalah Kasie (Rita Kaban)dan Coordinator Engineer (Shift Coordinator), tingkatan keempat adalah Shift Engineer (Micheal AP dan Ronad Simarmata), tingkatan selanjutnya adalah Mintenence Foreman, Head Clerk, Shift Foreman, Head of Laboratory, Danru Security, Compost Foreman, dan Daily. Sementara jabatan atau tingkatan yang paling rendah adalah pekerja (worker). Struktur organiasi pada PT. PP London Sumatera Indonesia Tbk dapat dilihat pada gambar 2.1.

Structure Organization BGPOM - 2017

Gambar 2.1. Struktur Organisasi BGPOM 2017 Sumber : PT. London Sumatera Indonesia Tbk, Bagerpang Palm Oil Mill

5 2.2.1. Deskripsi Pekerjaan

a. Mill Manager

1. Yang bertanggung jawab sebagai Mill Manager adalah Bapak Heryanto Membawahi :

a) Maintenence Engineer

b) Shift Coordinator

c) Kasie

2. Tujuan utama dari seorang Mill Manager adalah mengelola kegiatan operasional pabrik agar berjalan efisien dan efektif.

3. Tugas utama :

a) Menyusun draftestimasi pabrik dan rencan kerja (tahunan, bulanan, dan harian) di pabrik.

b) Menyiapkan peralatan dan material yang dibutuhkan untuk implementasi rencana kerja.

c) Melaksanakan proses produksi di pabrik.

d) Memastikan quality sistem berjalan dengan baik dan

memastikan pekerjaan sesuai dengan dokumentasi dan prosedur kerja dipabrik.

e) Melakukan pengecekan secara kualitas dan kuantitas baku (hasil kebun) yang masuk ke pabrik.

f) Mengatur dan mengawasi pemakaian packing material dan bahan kimia produksi sesuai dengan standart perusahaan. g) Memimpin aktivitas pabrik dan memastikan alat-alat produksi

serta laboratorium dalam kondisi baik.

h) Menyiapkan transport untuk pembuangan sisa hasil produksi, serta dengan rekomendasi estate manager melakukan kontrol terhadap pembuangan.

i) Menyiapkan laporan mengenai production yield kepada

production engineer. b. Maintenence Engineer

1. Yang bertanggung jawab sebagai maintenence engineer adalah Bapak Rangkuti Simajuntak.

2. Melapor kepada Mill Manager 3. Membawahi :

a) Maintenence foreman

6

c) Shift Coordinator

4. Tujuan utama dari seorang maintenence engineer adalah menyusun

atau merancang rencana (plan), melaksanakan apa yang

direncanakan (do), dan melakukan evaluasi kelancaran proses produksi.

5. Tugas Utama :

a) Memastikan kelancaran proses produksi. b) Meminimalisasi breakdown.

c) Memastikan stock material tersedia.

d) Menyusun rencana modifikasi maintenence beberapa

peralatan.

e) Memastikan tercapainya kualitas dan kuantitas produksi serta menekan losses.

f) Mengawasi cost maintenence dan breakdown pabrik. g) Mengontrol sistem administrasi

h) Membantu Mill Manager dalam mengkoordinir security.

i) Mengganti sementara apabila Mill Manager jika cuti dan tidak berada di tempat.

c. Shift Coordinator

1. Yang bertanggung jawab sebagai Shift Coordinator adalah Bapak Risdiyanto Ginting.

2. Melapor kepada Mill Manager. 3. Membawahi : a) Shift Engineer b) Head Of Laboratory c) Danru Security d) Compost Foreman e) DAILY

4. Tujuan utama dari Shift Coordinator adalah menyusun rencana, mengevaluasi, dan bertanggung jawab penuh terhadap pelaksanaan proses produksi.

5. Tugas Utama :

a) Memastikan kelancaran produksi.

b) Memastikan tercapainya kualitas dan kuantitas produksi. c) Mengontrol biaya proses produksi.

7

d) Mengontrol biaya water dan power.

e) Mengontrol dispatch CPO dan PK agar tidak terjadi claim. f) Mengontrol berjalannya Standart Operation Procedur(SOP). g) Mengontrol kinerja laboratorium sebagai acuan stabilitas proses

produksi.

h) Menjaga kebersihan pabrik dan lingkungannya. i) Mengontrol limbah, raw water dan water treatment.

j) Mengontrol oil losses dan kernel losses agar target perusahaan tercapai.

k) Mengawasi pelaksanaan sortasi.

l) Menggantikan posisi sementara apabila Maintenence Assistant jika cuti dan tidak berada di tempat.

d. Kasie

1. Yang bertanggung jawab sebagai kasie adalah Ibu Rita Kaban. 2. Melapor kepada Mill Manager.

3. Membawahi : a) Head Clerk

4. Tujuan utama dari seorang kasie adalah menyusun semua administrasi Mill.

5. Tugas Utama :

a) Check data entry setiap hari, meliputi : 1) Gudang 2) Check 3) Crop 4) Workshop 5) Laboratory 6) Weight Bridge 7) Vehicle Act 8) Production 9) Delivery Order 10) Payment Voucher

b) Check absen MRP/DRP/PW & LPF 101 c) Buat Daily Cost/Nota-nota

d) Entry data di TD Mill 1) Payment Voucher

8

2) Vehicle Voucher 3) Invoice

4) Item Parience 5) Take Up Debit Note

e) Mengerjakan MRP

f) Mengerjakan MAC/MRFF (Reff) setiap selesai tutup buku

g) Mengerjakan CPR

h) Closing Data TD MILL

i) Mengerjakan data cost Rp/kg j) Membuat Debit Note

k) Check Cash Book

l) Membuat GSRN

m) Membuat PR minyak solar

n) Membuat PR seluruh material

o) Membuat LPO

p) Entrydata PO/LPO/RN/SIV

q) Membuat laporan pemakaian solar

r) Membuat In Hand Agein Schedule s) Outstanding PR & PO

t) Menggantikan Store Keeper bila tidak berada ditempat u) Menggantikan Check Roll bila tidak berda ditempat e. Shift Engineer

1. Yang bertanggung jawab sebagai Shift Engineer adalah Bapak Ronald Simarmata.

2. Melapor kepada Shift Coordinator. 3. Membawahi :

a) Shift Foreman

4. Tujuan utama dari seorang Shift Engineer adalah bertanggung jawab terhadap kelancaran proses.

5. Tugas Utama :

a) Bertanggung jawab terhadap kelancaran proses.

b) Ikut membantu dalam melaksanakan kelancaran proses.

c) Ikut membantu dalam pelaksanaan program perbaikan dan preventive.

9

e) Mengontrol semua peralatan proses produksi.

2.3. Manajemen Perusahaan

2.3.1. Visi dan Misi Perusahaan

Visi PT. PP. London Sumatera Indonesia Tbk, adalah menjadi perusahaan perkebunan yang efisien dengan memberikan strategi yang meliputi :

a. Perusahaan perkebunan dan peningkatan kapasitas produksi. b. Efisien operasi dan biaya.

c. Pengembangan secara terus menerus dalam program penelitian, pengembangan, serta produksi CPO (Crude Plam Oil).

Misi PT. PP. London Sumatra Indonesia Tbk, adalah meningkatkan kesejahteraan rakyat dengan menyediakan lapangan pekerjaan yang luas dan menjadi salah satu penghasil pajak terbesar untuk negara.

Tujuan PT. PP. London Sumatra Indonesia Tbk, adalah menjadi perusahaan terbaik dan menghasilkan keuntungan yang ditargetkan

2.3.2. Ketenagakerjaan a. Jumlah Tenaga Kerja

Berikut adalah jumlah tenaga kerja di Bagerpang Palm Oil Mill:

Security : 9 Orang

Factory Gardener : 3 Orang

Daily : 9 Orang

Power Plant :3Orang Water Plant :3 Orang Laboratorium :11 Orang Compost :33 Orang Shift 1 :17 Orang Shift 2 :17 Orang Boiler :6 Orang Office :10 Orang Workshop : 22 Orang

Jadi, jumlah pekerja di PT. PP London Sumatera Indonesia Tbk, Bagerpang Palm Oil Mill adalah 143 orang.

10

b. Jam Kerja

1. Waktu Bagian Processing

Tergantung banyak/tidaknya bahan baku FFB (Fresh Fruit Bunch) dan waktu kedatangan bahan baku FFB (Fresh Fruit Bunch) ke pabrik. Namun, pada umumnya :

a) Shift 1 : 10.00 – 17.00 WIB

b) Shift 2 : 17.00 – FFB (Fresh Fruit Bunch) selesai diolah 2. Waktu Kerja Bagian Maintenence

a) Senin – Kamis dan Jumat : 07.00 – 14.30 WIB

b) Sabtu : 07.00 – 12.00 WIB

3. Waktu Kerja Bagian General a) Security

1) Shift 1 : 07.00 – 14.30 WIB

2) Shift 2 : 14.00 – 22.00 WIB

3) Shift 3 : 22.00 – 06.00 WIB

b) Office

1) Senin – Jumat : 07.00 – 12.00 WIB

: 14.00 – 16.00 WIB

2) Sabtu : 07.00 – 12.00 WIB

c) Kompos

1) Senin – Jumat : 07.00 – 12.00 WIB

: 14.00 – 16.00 WIB

2) Sabtu : 07.00 – 12.00 WIB

c. Absensi

Sistem absensi yang dilakukan di PT PP London Sumatera Indonesia Tbk menggunakan sistem absensi dengan Finger Print. Ketika karyawan sampai dilokasi pabrik terlebih dahulu aryawan melakukan absensi. Setiap jadwal kehadiran dapat diketahui jam masuk dan jam keluar yang dilakukan karyawan.

d. Overtime

Jumlah jam kerja pada PT PP London Sumatera Indonesia Tbk dilakukan sebanyak 7 jam kerja perhari.

11

Gaji pokok karyawan di PT. PP London Sumatera Indonesia, Tbk berbeda-beda tergantung pada golongannya. Gaji akan disesuaikan dengan inflasi setiap tahunnya yang telah disepakati dengan pekerja.

f. Beras

Setiap sebulan sekali beras dibagikan kepada tenaga kerja dengan ketentuan sebagai berikut:

1 orang tenaga kerja laki-laki : 15 kg

1 orang tenaga kerja perempuan : 9 kg

1 orang anak tenaga kerja beras akan di tambah : 3.5 kg

Jatah beras yang dibagikan perusahaan terhadap tenaga kerja terhadap sampai 3 orang anak.

g. BPJS

BPJS di perusahaan ini terdiri dari 2 BPJS, yaitu BPJS Ketenagakerjaan dan BPJS Kesehatan.

2.4. Pemasaran

Output atau hasil pengolahan di PT. PP London Sumatra Indonesia Tbk, Bagerpang Palm Oill Mill merupakan CPO (Crude Palm Oil) dan kernel. Output tersebut akan dikirimkan dan diolah lebih lanjut ke perusahaan induk, yaitu PT. Indofood yang terletak di Tanjung Morawa yang memiliki jarak kurang lebih 20 km dari PT. PP London Sumatra Indonesia Tbk, Bagerpang Palm Oill Mill.

2.5. Fasilitas

Berikut adalah beberapa fasilitas yang ada pada PT.PP London Sumatera Indonesia Tbk, Bagerpang Palm Oil Mill:

a. Kantor

Digunakan sebagai tempat pengelolaan administrasi perusahaan. b. Finger Print

Digunakan sebagai media absensi staff dan karyawan pada perusahaan ini, dimana memiliki dua mesin finger print. Pertama berada di pos satpam khusus untuk karyawan pabrik, dan yang kedua berada di kantor untuk staff dan karyawan yang bertugas di kantor.

12

Digunakan sebagai tempat pengecekan kadar-kadar pada output yang dihasilkan perusahaan.

d. Toilet

Terdapat dua toilet, dimana satu toilet berada dikantor (karyawan da staff yang bekerja di kantor) dan di luar kantor (dekat pabrik untuk karyawan pabrik)

e. Mushola

Digunakan sebagai tempat ibadah atau tempat sholat staff dan karyawan yang beragama islam.

f. Kantin

Digunakan sebagai tempat istirahat karyawan. g. Maintenance Area

Digunakan sebagai tempat perawatan atau perbaikan mesin-mesin yang telah rusak atau yang harus dirawat.

h. Gudang

Digunakan sebagai tempat penyimpanan komponen-komponen

maintenance. i. Ruang Kesehatan

Digunakan sebagai tempat istirahat serta pengobatan untuk karyawan yang tidak enak badan atau sakit ketika jam kerja.

j. Mesin pabrik

Digunakan dalam proses produksi dan pendung proses produksi yang akan dijelaskan pada bab 3.

13 BAB III

TINJAUAN SISTEM PERUSAHAAN 3.1 Proses Bisnis Perusahaan

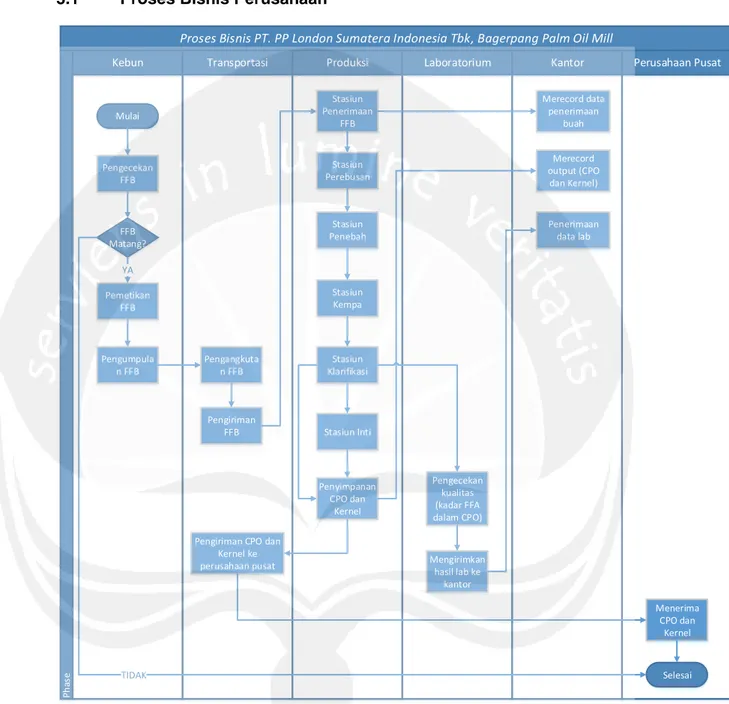

Proses Bisnis PT. PP London Sumatera Indonesia Tbk, Bagerpang Palm Oil Mill

Perusahaan Pusat

Kebun Transportasi Produksi Laboratorium Kantor

Ph as e Mulai FFB Matang? Pengecekan FFB Pemetikan FFB Pengumpula n FFB Pengangkuta n FFB Pengiriman FFB Stasiun Penerimaan FFB Stasiun Perebusan Stasiun Penebah Stasiun Kempa Stasiun Klarifikasi Stasiun Inti Merecord data penerimaan buah Merecord output (CPO dan Kernel) Penyimpanan CPO dan Kernel

Pengiriman CPO dan Kernel ke perusahaan pusat Menerima CPO dan Kernel YA Pengecekan kualitas (kadar FFA dalam CPO) Penerimaan data lab Mengirimkan hasil lab ke kantor Selesai TIDAK

Gambar 3.1. Bagan Proses Bisnis PT. PP London Sumatera Indonesia Tbk, Bagerpang Palm Oil Mill

Pada gambar 3.1 dapat dilihat bahwa proses bisnis pada PT. PP London Sumatera Indonesia Tbk, Bagerpang Palm Oil Mill sangat sederhana, karena tidak berinteraksi dengan konsumen maupun supplier. PT. PP London Sumatera Indonesia Tbk, Bagerpang Palm Oil Mill merupakan anak perusahaan dari PT. Indofood dan hanya cabang pada PT. PP London

14

Sumatera Indonesia Tbk. Hal ini menyebabkan proses bisnis pada PT. PP London Sumatera Indonesia Tbk, Bagerpang Palm Oil Mill sangat sederhana. Pihak atau departemen yang terlibat dalam proses bisnis pada PT. PP London Sumatera Indonesia Tbk, Bagerpang Palm Oil Mill adalah perkebunan, transportasi, produksi, kantor, laboratorium dan perusahaan induk. Berikut adalah proses bisnis yang ada pada PT. PP London Sumatera Indonesia Tbk, Bagerpang Palm Oil Mill.

Proses bisnis dimulai dari pihak kebun, yaitu melakukan pemeriksaan terhadap buah, apakah buah sudah matang atau belum. Apabila buah telah matang, maka akan dilakukan pemetikan, kemudian buah tersebut dikumpulkan sampai transportasi akan mengangkut buah tersebut. Setelah dilakukan pengangkutan, maka akan dilakukan pengiriman buah ke pabrik. Didalam pabrik, tahapan pertama yang dilakukan pada buah adalah penimbangan berat buah di stasiun penerimaan, kemudian dilakukan sortasi dan kemudian akan masuk ke stasiun perebusan, setelah itu masuk ke stasiun penebah, selanjutnya akan dikirimkan ke stasiun kempa, selanjutnya ke stasiun klarifikasi dan stasiun inti, kemudian hasilnya akan disimpan dan diambil sampel untuk dilakukan pengecekan kadar FFA pada CPO di laboratorium, kemudian hasil tersebut akan disimpan dan direcord. CPO dan kernel yang telah disimpan akan dikirimkan ke perusahaan induk untuk diolah lebih lanjut ke perusahaan induk, apabila perusahaan telah menerima kernel dan CPO maka proses bisnis telah selesai.

3.2. Produk yang Dihasilkan

Produk yang dihasilkan di PT. PP London Sumatera Indonesia Tbk, Bagerpang Palm Oil Mill merupakan produk setengah jadi, diantaranya adalah Crude Palm Oil (CPO) dan kernel atau inti dari buah tanaman kelapa sawit. Pada kernel atau inti dari buah tanaman kelapa sawit terdapat minyak (Palm). Produk-produk tersebut kemudia akan dikirimkan ke perusahaan induk yaitu PT. Indofood yang akan diolah menjadi produk jadi. Untuk Crude Palm Oil (CPO) dengan kadar FFA yang rendah akan diolah menjadi produk minyak makan, sementara apabila kadar FFA nya tinggi, maka akan digunakan sebagai material tambahan atau pendukung untuk produk sabun. Gambar produk yang dihasilkan di perusahaan ini dapat dilihat pada gambar 3.2.

15

(a) (b) (c)

Gambar 3.2. (a) Crude Palm Oil (b) Palm Kernel Oil (c) Dry Kernel

3.3. Proses Produksi

3.3.1. Stasiun Penerimaan Buah (Reception)

Stasiun penerima buah bertujuan untuk merekam jumlah FFB yang diterima di pabrik, memeriksa kualitas buah yang diterima di pabrik, mengurangi ukuran tandan sebelum direbus, dan menampung sementara buah yang diterima di pabrik.

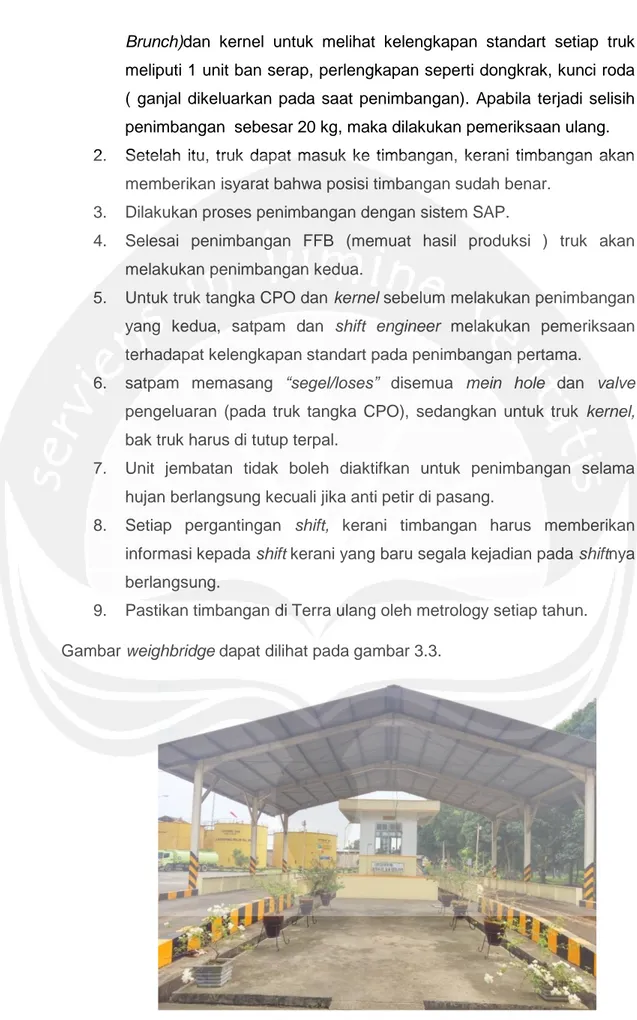

a. Weighbridge

Sebelum buah diproses, terlebih dahulu buah di timbang. Dimana buah ditimbang pada Weighbridge. fungsi dari stasiun Weighbridge adalah tempat penimbangan FFB (Fresh Fruit Bunch)yang akan diolah dipabrik dan hasil dari timbangan tersebut akan digunakan untuk mendapatkan rendemen dan kapasitas pabrik. Weighbridge yang digunakan sebanyak 2 unit. Dimana Weighbridge pertama sebagai tempat penimbangan pupuk, Solar, Kompos dan buah sawit. Weighbridge kedua digunakan untuk menimbang hasil dari pengelolahan kelapa sawit. Pemisahan penimbangan dilakukan karena buah yang belum diolah masih memiliki asam yang masih tinggi, sehingga dapat merusak timbangan. Dimana timbangan terbuat dari logam yang rentan terhadap asam. Kapasitas maksimum Weighbridge sebanyak 40 ton dengan pembulatan timbangan kelipatan 10 kg dengan ukuran 8 x 2.5 meter. Pada Weighbridge terdapat 4 loadcell sensor, dimana nantinya sensorakan terhubung pada terminal transistor dan diteruskan ke indikator dengan sistem SAP.

Langkah – langkah pengoperasian timbangan :

1. Sebelum melakukan penimbangan, satpam dan shift engineer melakukan pemeriksaan pada tangka CPO, truk FFB (fresh fruit

16

Brunch)dan kernel untuk melihat kelengkapan standart setiap truk meliputi 1 unit ban serap, perlengkapan seperti dongkrak, kunci roda ( ganjal dikeluarkan pada saat penimbangan). Apabila terjadi selisih penimbangan sebesar 20 kg, maka dilakukan pemeriksaan ulang. 2. Setelah itu, truk dapat masuk ke timbangan, kerani timbangan akan

memberikan isyarat bahwa posisi timbangan sudah benar. 3. Dilakukan proses penimbangan dengan sistem SAP.

4. Selesai penimbangan FFB (memuat hasil produksi ) truk akan melakukan penimbangan kedua.

5. Untuk truk tangka CPO dan kernel sebelum melakukan penimbangan yang kedua, satpam dan shift engineer melakukan pemeriksaan terhadapat kelengkapan standart pada penimbangan pertama.

6. satpam memasang “segel/loses” disemua mein hole dan valve pengeluaran (pada truk tangka CPO), sedangkan untuk truk kernel, bak truk harus di tutup terpal.

7. Unit jembatan tidak boleh diaktifkan untuk penimbangan selama hujan berlangsung kecuali jika anti petir di pasang.

8. Setiap pergantingan shift, kerani timbangan harus memberikan informasi kepada shift kerani yang baru segala kejadian pada shiftnya berlangsung.

9. Pastikan timbangan di Terra ulang oleh metrology setiap tahun. Gambar weighbridge dapat dilihat pada gambar 3.3.

17

b. Sortasi dan Loading Ramp

Pada tahapan sortasi, dilakukan inspeksi pemilihan buah. Pemilihan buah dilakukan untuk menjaga kualitas FFB. dengan kualitas FFB merupakan tolak ukur mutu yang penting, yang dapat mempengaruhi proses ekstraksi minyak (ekstraksi minyak dan kehilangan) dan mutu hasil minyak. FFB dengan tingkat kematangan optimum dapat menghasilkan minyak yang maksimum dan meminimalkan proses selanjutnya. Prosedur sortasi FFB suatu tolak ukur kepada manajemen kebun untuk menjaga standart panen dan memberikan suatu pencapaian dari FFB yang diterima di pabrik. Dari inspeksi pemilihan buah tersebut terdapat beberapa kriteria yang digunakan antara lain:

1. Unripe

Buah mentah dan brondolan yang lepas tidak lebih dari 3 buah dari tandan. Buah dengan jenis unripedapat dilihat pada gambar 3.4.

Gambar 3.4. Buah Unripe

2. Normal ripe

Buah matang dan brondolan yang lepas lebih dari 3 sampai 50 % buah dati tandan.Buah dengan jenis normal ripedapat dilihat pada gambar 3.5.

18

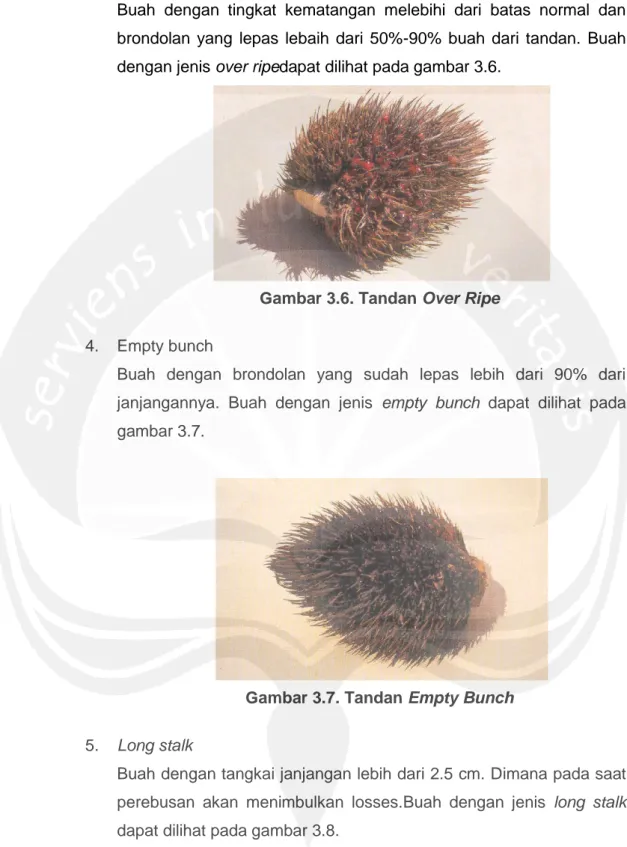

3. Over ripe

Buah dengan tingkat kematangan melebihi dari batas normal dan brondolan yang lepas lebaih dari 50%-90% buah dari tandan. Buah dengan jenis over ripedapat dilihat pada gambar 3.6.

Gambar 3.6. Tandan Over Ripe

4. Empty bunch

Buah dengan brondolan yang sudah lepas lebih dari 90% dari janjangannya. Buah dengan jenis empty bunch dapat dilihat pada gambar 3.7.

Gambar 3.7. Tandan Empty Bunch

5. Long stalk

Buah dengan tangkai janjangan lebih dari 2.5 cm. Dimana pada saat perebusan akan menimbulkan losses.Buah dengan jenis long stalk dapat dilihat pada gambar 3.8.

19

Gambar 3.8. Long Stalk

FFB yang diterima oleh PT.PP London Sumatra Indonesia Tbk, Bergerpang Palm Oil Mill berasal dari 3 estate antara lain:

1. Begerpang Estate (BGE) yang terdiri dari 7 devisi yaitu : a) Batu lokong (BL) b) Naga Timbul (NT) c) Namorambe (NR) d) Kongsi Two (KT) e) Kongsi Four (KF) f) Timbang serdang (TS) g) Batu Gingging (BG)

2. Sei Merah Estate (SME) yang terdiri dari 2 divisi yaitu: a) Sei Merah (SM 1)

b) Sei Merah 7 (SM 7)

3. Rambung Sialang Estate (RSE) yag terdiri dari 7 devisi yaitu: a) Pondok Uling (PU)

b) Panglong (PL) c) Titi Dua (TD) d) Sei Rampah ( SR) e) Pondok Kongsi (PK) f) Engharapan (EG) g) Firdaus

Loading Ramp adalah tempat penampung FFB saat menunggu waktu untuk ke bagian pengelolahan. Tahapan ini harus dilakukan secepat mungkin untuk

20

meminimalkan terjadi proses degradasi perubahan minyak. veron berfungsi sebagai tempat penyimpanan sementara FFB yang diolah dan lantai sortasi yang digunakan untuk sortasi. Loading Ramp dilengkapi dengan pintu-pintu hidrolik yang digreakkan mesin hidrolik. Ukuran Loading Ramp yang digunakan sebesar 5300 mm x 3000 mm x 3250 mm dengan memiliki 20 pintu untuk mengeluarkan buah menuju lori. Setiap pintu memiliki masing-masing kapasitas penyimpanan sebanyak 15 ton. Kemiringan yang dimiliki Loading Rampsebesar 30° yang terbuat dari plat baja. Gambar loading ramp dapat dilihat pada gambar 3.9.

Gambar 3.9. Loading Ramp

c. Bunch Splitter

Alat yang berfungsi merekahkan FFB sehingga berongga. Dengan demikian, maka penetrasi steam ke bagian terdalam buah dapat dicapai dengan waktu yang lebih singkat, karena pada saat perebusan buah masak secara merata. dari waktu sebelum bunch splitter dan pada saat perebusan uap dapat masuk secara merata ke dalam buah sehingga buah matang seluruhnya dengan waktu yang efektif.Bunch splitter bekerja dimulai dari pengambilan buah dari loading rampdengan menggunakan FFB conveyor. Ketika buah sampai di bunch splitter,bunch splitterdigerakkan dengan electromotor dan bergerak berlawanan arah. Selanjutnya bunch splitter menusuk permukaan FFB ( Fresh Fruit Bunch ) dengan kedalaman ± 10 cm. waktu yang diperlukan bunch splitter setiap 1 lori dengan muatan 10 ton untuk melubangi buah sebanyak 6 menit. Hasil bunch splitter selanjutnya dibawa ke stasiun sterilization dengan menggunakan transfer carriage dan capstand.

21

Spesifikasi Bunch Splitter : 1. G1

Putaran : 37 rpm

Spesifikasi electromotor G1 dari Bunch Splitter

Type : GKL, 225 S-4

Tegangan : 350-415 Volt

Putaran : 1475 rpm

2. G2

Putaran : 27 rpm

Spesifikasi electromotor G2 dari Bunch Splitter

Type : GKL, 180184

Kw : 22

Hz : 50

Putaran : 1465 rpm

3.3.2. stasiun perebusan (sterilization) Stasiun perebusan bertujuan untuk :

a. Menghentikan perkembangan asam lemak bebas dengan cara

menonaktifkan aktifitas enzim pemecahan minyak yang bekerja sebagai katalisator pembentukan asam lemak bebas.

b. Untuk membantu proses berikutnya yaitu mempermudah berondolan lepas dari janjangannya, melunakkan daging buah agar mudah diekstrak minyaknya dan prekondisi biji sehingga mudah dipecah di stasiun inti. Berikut adalah penjelasan mengenai sistem perebusan dan kapasitas pada sterilization.

a. Sistem Perebusan

Sterilization perebusan buah dilakukan dengan menggunakan steam. Tabung sterilization berbentuk slinder dimana pada stasiun ini, terdapat dua unit tabung sterilizationdengan kapasitas setiap unit sterilizationmasing-masing 5 lori. 1 lori memiliki kapasitas 10 ton FFB. Sehingga sterilizationmampuh menampung FFB sebesar 50 ton. Sistem yang digunakan pada proses sterilizationdengan sistem 3 peak (perebusan 3 puncak). Perebusan normal dilakukan selama 80 - 110 menit tergantung pada mutu buah dan kapasitas pabrik dengan tekanan 3 bar. Proses perebusan mejadi efisien untuk

22

mendapatkan pengambilan minyak dan kernel sehingga dengan perebusan yang baik akan memperoleh 6 keuntungan antara lain:

1. Melunakkan berendolan agar lepas dari janjangan untuk memperoleh proses penebahan.

2. Memberhentikan proses peningkatan ALB.

3. Mengeluarkan air dari brondolan untuk proses digestion dan pressing.

4. Merubah komposisi kimia komponen mesocrap agar mudah pada proses digestion dan klarifikasi.

5. Melunakkan mesocrap agar proses digestion menjadi cepat.

6. Prekondisi terhadapat nut untuk efisiensi pemecahan biji. Lubang – lubang yang terdapat pada setiap lori berfungsi membantu sirkulasi pada setiap steam dan mempermudah pengeluaran air kondensat. Bagian – bagian Sterilization terdiri dari safety valve (katup pengaman), pressure gauge, pipa exhaust steam, pipa inlet steam, by pass pipa condensate, 2 buah pintu Sterilization, jembatan lori. Steam yang masuk ke dalam Sterilization melalui pipa inlet steam di dalam Sterilization dengan pengaturan tekanan maksimal 3 bar maka safety valveakan terbuka dan mengeluarkan steam dengan tujuan menurunkan tekanan. Air condensate rebusan FFB dikeluarkan melalui pipa condensate menuju ke bak blow down. Proses perebusan dapat dilihat pada gambar 3.10.

Gambar 3.10. Proses Perebusan

b. Kapasitas Sterilisasi

Dengan adanya kapasitas sterilization dapat sebagai patokan menentukan kapasitas pabrik,karena perebusan proses pertama yang menjadi patokan

23

terhadapat proses selanjutnya. Pada Sterilization waktu perebusan (cicle time) yaitu sekitar 100 menit yang terdiri dari 85 menit waktu steaming time dan 15 menit waktu menutup, menarik dan menerunkan jembatan rel dan remaining time.

Hal-hal yang harus diperhatikan pada saat perebusan : 1. Tekanan uap dan lama perebusan

Besarnya tekanan dan lamanya waktu persebusan sangat penting karena mempengaaruhi hasil perebusan dan efisiensi pabrik sendiri. Untuk hasil perebuasn FFB yang baik, proses harus dijalankan dengan menggunakan uap air dengan tekanan 3 bar. Apabila tekanan waktu perebusan tidak cukup maka akan menyebabkan beberapa kerugian antara lain:

a) Buah kurang masak, sebagian berondolan tidak lepas dari tandan (unstriped bunch ) yang menyebakan kerugian minyak. b) Pelumatan pada digester tidak sempurna, dimana sebagian

daging buah tidak lepas dari biji sehingga mengakibatkan proses pengepressan tidak sempurna dan mengakibatkan kerugian minyak pada fiber.

c) Ampas (fiber) basah yang menyebabkan pembakaran dalam boiler tidak sempurna.

Sedangkan apabila terlalu lama dapat menyebabkan:

a) Buah menjadi memar, kerugian minyak dalam air rebusan (kondesat) dan janjangan kosong bertambah.

b) Merusak mutu minyak dan inti. 2. Pembuangan udara dan air kondesat

Pada saat pintu sterilizer ditutup, maka sterilizer akan penuh dnegan udara. Udara tersebut merupakan penghambat aliran steam (uap) dan menutupi buah yang berkontak langsung dengan steam dan harus dilakukan pembuangan udara. Hal tersebut mengakibatkan aliran panas ke FFB tidak terhambat. apabila udara dalam ketel rebusan tidak sempurna dikeluarkan, maka udara dan uap akan

tercampur atau yang disebut dengan turbulensi. Hal ini

mengakibatkan, pemindahan panas dari uap ke dalam buah tidak sempurna. untuk mengatasi hal tersebut hal pertama yang harus

24

dilakukan adalah pembuangan udara dari sterilizer dengan cara mengalirkan steam. Pada temperature yang sama udara akan menggumpal pada bagian bawah apabila diisi dengan uap sehingga udara akan keluar melalui condesate. Uap yang tercondensasi pada proses perebusan akan berada didasar sterilizer dan merupakan proses perebusan condensate tersbeut akan menyerap panas sehingga kondesat akan bertambah.apabila tidak dibuang, maka akan memperlambat usaha pencapaian tekanan puncak serta akan meredang lori yang berisi FFB, sehingga menyebabkan korosi pada sterilizer.

Spesifika sterilizer :

Bejana : Sterilier

Dimensi : O/D 3300 mm

Tekanan kerja : 3 bar

Uji coba uap : 31,1 kg/cm 2

Pembuatan : 2002

No. Pabrik : B2/5/STRE

Jenis : 2 pintu

Pemadatan air : 5,1 kg/cm 2

Pada tekanan : 3,1 𝑘𝑔/𝑐𝑚 2

3.3.3. Stasiun penebah (threshing)

Stasiun penebah bertujuan untuk memisahkan berendolan dari janjangannya semaksimal mungkin.Proses yang terjadi pada stasiun penebah antara lain: a. Tippler

Buah yang sudah selesai direbus, selanjutnya akan di masukkan ke dalam trippler, buah akan di Tarik menggunakan capstand no.6. Ketika buah berada pada trippler, trippler akan memutar lori sebesar 360° ke bak hopper dengan cara memutar lori secara perlahan sampai lori tidak berisi buah kelapa sawit. Proses penuangan untuk 1 lori dilakukan ± 10 menit, dimana setiap 1 lori dilakukan 3 kali penuangan. Ketika kosong, lori kembali ke posisi awal dan di tarik dengan capstand no.6. bakhopper akan menampung buah kelapa sawit dan akan diteruskan ke thresher dengan menggunakan conveyer.Gambar tippler dapat dilihat pada gambar 3.11.

25

Gambar 3.11. Tippler

Spesifikasi trippler : Kapasitas : 10 ton Jumat : 1 unit

Spesifikasi electromotor pada trippler :

Voltage : 380 V

Daya : 15 KW

Rpm : 1450

Merk : SEW

b. Theresher

Theresher berfungsi melepaskan brondolan dari janjangan dengan cara di putar berulang-ulang. Buah dimasukkan ke theresher dengan cara berlahan-lahan agar buah tidak menumpuk dan kepenuhan yang mengakibatkan pemisahaan yang tidak merata antara berondol dan janjangan serta

menimbulkan loses pada minyak. Pada theresher putaran diatur, dengan kecepatan 26 rpm, agar pemisahan berondol dan janjangan secara merata serta tidak menimbulkkan loses. Berondolan yang sudah lepas, selanjutnya akan dibawa ke lose fruit conveyor dengan menggunakan conveyor. Gambar therester dapat dilihat pada gambar 3.12.

26

Spesifikasi Theresher :

Jumlah :3 Unit

Kecepatan Putar : 26 Rpm

Spesifikasi electromotor pada theresher:

Type : Y 180 M-4

Tegangan : 400 V

Daya : 18,5 KW

IM : 1470

IZF : 40°c

Pada proses ini, standart oil losses empty bunch adalah 2,5 %.

3.3.4. Stasiun Kempa (Pressing)

Stasiun kempa bertujuan untuk mengekstrak minyak dalam daging buah dengan cara dipress semaksimal mungkin dan menekan persentase biji yang pecah seminimal mungkin.

Fungsi dari pessing station :

a. Melumatkan berondolan didalam digester sebelum masuk ke mesin proses.

b. Mengepress berondolan untuk mendapatkan minyak yang maksimum dengan sedikit biji yang hancur.

c. Melarukan dan menyaring minyak mentah.

Pada pressing station berikut adalah peralata-peralatan yang digunakan untuk membantu proses pengepressan :

a. Digester

Digester berfungsi melumatkan dan mendorong keluar berondolan untuk di proses di pressan. Tujuan dilakukan nya hal tersebut untuk membuka daging buah sehingga memudahkan proses pengepressan. Pada alat ini terdapat pisau pengaduk dan pisau pelempar dengan posisi bersilang dan berputar sehingga daging buah pecah dan terlepas dari biji. Pada proses digester pemanasan dilakukan pada suhu ± 90 °c.

Hal-hal yang diperhatikan pada digester :

1. Pada saat proses pengoperasian digester harus penuh atau ¼

2. Pipa minyak kelaur dari bottom plate harus tetap bersih agar minyak tetap lancarmengalir ke oil gutter

27

3. Kebocoran minyak harus dihindari

4. Perawatan terhadap pisau-pisau digester. Spesifikasi alat digester :

Type : EM 2255 S-4 Model : CB4000L Serial Number : D 464 Kapasitas : 5000 liter Jumlah : 37 KW Putaran : 21 Rpm Weight : 5500 kg b. Screw Press

Mesin screw pressyang berfungsi untuk mengektrasikan minyak dari daging buah. Proses kerja yang dilakukan pada Screw Press dengan cara buah yang telah diaduk ditekan didalam digester sehingga mengeluarkan minyak dan selanjutnya akan masuk ke Oil gutter. Ketika buah sampai di oil gutter, buah diberi air kondesat ±20 % dari hot water tank dan selanjutnya diteruskan ke stand trap tank. Untuk nut dan fibre yang berasal dari screw pressakan dilanjutkan ke cake breaker conveyer dan selanjutnya akan diteruskan ke nut polishing drum. Pada nut polishing drum berfungsi untuk memisahkan nut dan fibre. Gambar mesin screw pressdapat dilihat pada gambar 3.13.

Gambar 3.13. Screw Press

3.3.5. Stasiun Klarifikasi

Pada stasiun klasifikasi, terdapat beberapa tujuan dalam proses pengolahan buah kelapa sawit, seperti memisahkan minyak dan sludge, mengurangi kadar kotoran dan kadar air dalam minyak sampai batas-batas yang diizinkan dan mengambil kembali minyak yang tertangkap dalam sludge sehingga angka kehilangan minyak dalam sludge dapat seminimal mungkin.

28

a. Oil Gutter

Fungsi dari oil oil gutter adalah untuk menampung minyak kasar dari screw press serta mengalirkannya ke dalam sand trap tanksecara gravitasi. Mesin screw press menghasilkan minyak yang masih tercampur dengan kotoran-kotoranyang selanjutnya akan di kirim ke dalam sand trap tank. Kemudian akan dilakukan penambahan air pada crude oil untuk mempermudah pemisahan air dan kotoran. Air yang digunakan pada dilution water merupakan air condensate sterilizer.

b. Sand Trap Tank

Mesin sand trap tank yang berfungsi sebagai tempat untuk proses pengendapan pasir dan jenis kotoran lainnya. Prinsip kerja pada Sand Trap Tank ini adalah material dengan masa yang lebih besar akan mengendap dibagian bawah, sementara material dengan masa yang lebih ringan akan berada dibagian atas. Material dengan masa yang lebih ringan berupa miyak kasar akan keluar melalui pipa over flow dan kemudian akan dikirim ke vibrating screen. Gambar sand trap tankdapat dilihat pada gambar 3.14.

Gambar 3.14. Sand Trap Tank

c. DCO Tank

DCO Tank yang berfungsi sebagai tempat penampung crude oil yang telah diproses di vibrating screen. Selain itu DCO Tank juga berfungsi sebagai tempat pengendapan pasir yang masih terdapat pada minyak, serta meningkatkan suhu atau sebagai proses pemanasan. Proses pemanasan tersebut dilakukan sampai minyak tersebut mencapai suhu ± 90°c. Didalam DCO Tank terdapat termometer yang berfungsi sebagai pengukur suhu pada DCO Tank. Selain itu terdapat pula pompa yang berfungsi untuk memompa crude oil dari DCO tank ke distribution tank. Karena pada mesin ini dilakukan

29

proses pengendapan lagi, maka hasil crude oil yang diperoleh akan lebih bersih dari sebelumnya. Crude oil tersebut akan dipompa dengan menggunakan pompa electromotor ke distributor tank. DCO tank dapat dilihat pada gambar 3.15.

Gambar 3.15. DCO Tank

d. Distributor Tank

Distributor tank yang berfungsi sebagai tempat penyimpanan sementara minyak yang dikirimkan dari DCO tank ke clarifier tank. Didalam distributor tank, terdapat proses penjagaan suhu agar suhu minyak pada distributor tank tetap stabil.

e. Clarifier Tank

Clarifier tankyang berfungsi sebagai tempat untuk mengendapkan material yang masih ada atau yang masih terbawa dalam minyak. Selain itu, fungsi selanjutnya adalah proses pengadukan. Hal ini dilakukan agar tidak terjadi penggumpalan dalam crude oil. Gambar clafier tank dapat dilihat pada gambar 3.16.

30

Spesifikasi Clarifier Tank : Kapasitas : 170 MT/unit

Suhu : ± 90 °c

Jumlah : 2 unit

Spesifikasi electromotor dari Clarifier Tank :

Daya : 7,5 KW

Putaran : 1450 rpm

Tegangan : 380 Volt

Jumlah : 2 unit

Standart oil content to underflow sebesar 5 % f. Clean Oil Tank

Clean oil tank yang berfungsi sebagai tempat penampungan minyak sementara. Kemudian, minyak tersebut akan dialirkan menuju oil purifier untuk proses yang lebih lanjut. Di dalam clean oil tank terdapat injeksi steamdan termometer yang berfungsi untuk menjaga suhu pada minyak agar tetap stabil atara suhu 75°c -80°c. Gambar clean oil tankdapat dilihat pada gambar 3.17.

Gambar 3.17. Clean Oil Tank

Spesifikasi pada Clean Oil Tank : Kapasitas : 28 m2

Suhu : 75 °c -80°c

Jumlah : 1 unit

g. Oil Purifier

Oil purifier berfungsi untuk menurunkan kadar kotoran dan air yang berasal dari minyak yang masih ikut terbawa dari clean oil tank. Didalam oil purifierterdapat bagian seperti lubang sebagai tempat masuknya minyak yang

31

dikirmkan dari clean oil tank. Selain itu, pada bagian ini terdapat juga proses pemisahan sludge dari minyak. Proses pemisahan tersebut terjadi karena adanya putaran bowl, dimana bowl tersebut digerakkan oleh elektromotor. Kemudian minyak yang telah diproses kemudian akan dialirkan ke vacuum drieruntuk proses yang lebih lanjut. Gambar oil purifier dapat dilihat pada gambar 3.18.

Gambar 3.18. Oil Purifier

h. Float Tank

Fungsi dari float tank adalah sebagai tempat mengatur feeding minyak yang kemudian akan dikirimkan ke vacuum drier. Prinsip kerja dari float tank adalah dengan mengkonstankan minyak yang akan masuk ke vacuum drier.

i. Vacuum Drier

Vacuum drier berfungsi untuk mengurangi kadar air yang ada dalam minyak. Proses pengurangan kadar air dalam minyak dilakukan dengan proses pemompaan dari oil purifier ke float tank dan masuk ke vacuum drier. Didalam vacuum drier terdapat proses penyemprotan, sehingga membuat campuran antara air dan minyak tersebut akan pecah. Apabila campuran minyak dan air telah pecah, maka akan lebih mudah dalam proses pemisahannya. Hal ini karena minyak yang memiliki tekanan udara lebih rendah daru air akan turn kebawah, sementara minyak yang kadar airnya telah berkurang atau hilang akan naik dan kemudian akan dikirimkan ke oil transfer pump. Gambar vacuum drier dapat dilihat pada gambar 3.19.

32

Gambar 3.19. Float Tank dan Vacuum Drier

j. Storage Tank

Storage tank berfungsi sebagai tempat penyimpanan minyak yang telah selesai diproduksi. Didalam Storage tank terdapat steam coil yang berfungsi sebagai pemanas agar minyak tetap berada pada suhu 50 – 55°C. Proses pemanasan dilakukan untuk mencegah naiknya FFA dan pembekuan Calm Palm Oil (CPO). Gambar storage tank dapat dilihat pada gambar 3.20.

Gambar 3.20. Storage Tank

k. Vibrating Sludge

Gambar vibrating sludgeyang berfungsi sebagai pemisah antara minyak kasar dan padatan yang terkandung dalam minyak kasar tersebut. Didalam ini, terdapat proses penyaringan yang dilakukan oleh suatu alat atau media saring dengan cara menggetarkan media dengan ukuran 30 mesh. Padatan yang disaring tersebut adalah berupa material, seperti Non Oil Solid (NOS) yang terdiri dari sampah, fiber yang berukuran besar serta pasir yang terikut bersama crude oil karena tidak terendapkan di sand trap tank. Padatan hasil saringan tersebut kemudian akan dibuang ke sludge pit. Sedangkan hasil

33

saringan yang bersih akan dikirim atau ditransfer ke cyclone untuk diproses lebih lanjut. Gambar vibrating sludgedapat dilihat pada gambar 3.21.

Gambar 3.21. Vibrating Sludge

l. Sludge Tank

Fungsi dari sludge tank adalah sebagai tempat penampungan sementara antara sludgedan endapan pasir. Cara kerja dari mesin ini adalah minyak yang telah disaring divibrating sludgeakan dikirim ke sludgetank sebelum ditransfer ke sand cyclone. Padatan atau kotoran yang halus atau kecil tidak akan ikut tersaring dibagian sebelumnya. Hal ini mengakibatkan adanya kotoran atau padatan yang kecil dan halus yang terbawa ke proses selanjutnya. Pada sludge tank ini akan dilakukan proses pemisahan dengan cara pengendapan. Partikel atau padatan kecil dan halus tersebut akan mengendap kebawah, sementara minyak yang memiliki masa jenis lebih kecil akan naik keatas dan kemudian akan ditransfer ke sand cyclone. Didalam mesin ini, terdapat proses pemanasan agar suhu tetap stabil, yaitu antara 90 – 95°C. Proses pemanasan tersebut dilakukan oleh steam injeksi yang berfungsi untuk memanaskan atau menjaga suhu. Hal tersebut dilakukan karena suhu yang tinggi dapat memisahkan minyak yang terikat dengan kotoran atau padatan yang masih terikat minyak.

m. Sand Cyclone

Sand cyclone berfungsi untuk membuang pasir halus yang masih terdapat pada sludgesebelum diolah pada sludge balance tank agar dapat bebas dari pasir-pasir halus. Prinsip kerja dari mesin ini adalah dengan menggunakan putaran. Putaran tersebut akan mengakibatkan partikel yang lebih berat akan

34

turun ke sand box, sementara partikel yang lebih ringan akan ditransfer ke balance tank. Sand syclonedapat dilihat pada gambar 3.22.

Gambar 3.22. Sand Cyclone

n. Sludge Balance Tank

Sludge balance tank berfungsi sebagi tempat sementara hasil dari sand cyclone. Fungsi lainnya dari mesin ini adalah untuk mendapatkan head yang cukup ke dalam mesin sludge centrifuge, yaitu dengan cara menyebarkan atau menyalurkan secara seimbang hasil sand cyclone menuju ke centrifuge. Prinsip kerja dari mesin ini adalah crude oil yang telah diterima dari sand cyclone akan dibagikan secara merata ke sludge centrifuge. Gambar sludge balance tankdapat dilihat pada gambar 2.23.

Gambar 3.23. Sludge Balance Tank

o. Sludge centrifuge

Sludge centrifuge yang berfungsi untuk memisahkan crude oil dan sludge dengan menggunakan prinsip sentrifugal, yaitu dengan proses pemutaran

35

antara campuran oil dan kotoran dengan kecepatan 1400 rpm. Putaran tersebut akan memisahkan antara kotoran dengan minyak. Minyak yang telah terpisah dari kotoran akan masuk melalui pipa nozzle menuju DCO tank, sementara sludge akan mengalir ke nozzle yang kemudian akan ditransfer ke sludge pit. Gambar sludge centrifuge dapat dilihat pada gambar 3.24.

Gambar 3.24. Sludge centrifuge

p. Sludge Pit

Sludge pit berfungsi sebagai tempat penyimpanan sludgeyang masih mengandung miyak sekitar 1%. Suhu pada sludge pit ini adalah sekitar 90°C. 3.3.6. Stasiun Inti (Kernel)

Stasiun kernel yang bertujuan untuk memindahkan biji dan serabutnya, memecah biji dengan seminimal mungkin inti yang pecah, memisahkan inti dari cangkangnya, serta mengeringkan inti agar dicapai standar produksi yang baik.

a. Cake Breaker conveyor

Cake breaker conveyoryang berfungsi sebagai conveyor atau pembawa material, yaitu nut dan fiber dari screw press ke depericaper. Sistem pembawaan material tersebut berupa gerakan putaran, dimana yang berputar adalah pedal-pedal yang terdapat pada cake breaker conveyor, sehingga putaran tersebut dapat membawa nut dan fiber masuk ke depericaper untuk diproses lebih lanjut.

b. Depericaper

Depericaper berfungsi sebagai pemisah antara nut dan serabut-serabut kelapa sawit dengan menggunakan fiber cyclone, dimana mesin tersebut menghisap fiber-fiber ringan. Fiber tersebut digunakan sebagai bahan bakar

36

boiler, sementara nut yang tidak mampu dihisap karena memiliki berat yang lebih besar akan dikirimkan ke nut polishing drum dengan serat yang besar atau kasar.

c. Fiber Cyclone dan Fiber Cyclone Fan

Fiber cycloneyang berfungsi sebagai pemisah anatara serat atau fiber yang halus dengan nut, dimana proses pemisahan tersebut dilakukan denganproses penghisapan serat atau fiber yang halus. Sedangkan fungsi dari fiber cyclone fan adalah menghisap udara dalam jumlah yang cukup untuk menaikkan (menghisap) fiber dari depericaper yang akan dikirimkan ke boiler sebagai bahan bakar.

d. Nut Polishing Drum

Nut polishing drum berfungsi untuk melepaskan kembali fiber yang masih melekat pada nut. Prinsip kerja atau cara kerja dalam proses ini adalah dengan sistem putaran. Putaran tersebut akan mengakibatkan komponen (fiber) yang lebih ringan akan berada dibagian atas, sementara komponen yang lebih berat dari fiber (nut) akan berada dibagian bawah. Hal ini akan memudahkan proses pemisahan antara nut dengan fiber. Proses pemusahan dilakukan secara manual oleh operator. Nut yang telah terpisah dari fiber akan dikirim atau ditransfer ke inclained nut conveyor. Sementara fiber digunakan sebagai bahan bakar boiler. Gambar nut polishing drum dapat dilihat pada gambar 3.25.

Gambar 3.25. Nut Polishing Drum

e. Destoner

Fungsi dari destoner adalah memisahkan kotoran seperti besi, batu, pasir yang mengendap pada biji-biji tersebut. Cara kerjanya adalah ketika biji dan

37

kotoran tersebut dibawa oleh inclained nut conveyor, biji atau nut akan dihisap, sementara kotoran-kotoran tersebut akan jatuh. Hal tersebut bertujuan untuk mencegah terjadinya kerusakan mesin pemecah biji (ripple mill).

f. Destoner Cyclone dan Destoner Cyclone Fan

Fungsi dari destoner cyclone dan destoner cyclone fanadalah sebagai penghisap fiber yag ringan yang kemudian akan digunakan sebagai bahan bakar boiler. Prinsip kerjanya adalah dengan proses penghisapan, karena fiber memiliki massa yang kecil, sehingga mampu untuk menghisap fiber tersebut yang kemudian akan dikirimkan ke boilr sebagai bahan bakar.

g. Nut Grading Drum

Nut grading drum berfungsi untuk memisahkan fraksi. Pemisahan fraksi tersebut bertujuan untuk mempermudah menuju proses selanjutnya ke ripple mill (proses pemecahan nut) dengan mengklasifikasikan nut menjadi tiga fraksi, yaitu fraksi besar, fraksi sedang, dan fraksi kecil. Gambar nut grading drum dapat dilihat pada gambar gambar 3.26

Gambar 3.26. Nut Grading Drum

h. Drum Nut Hopper

Nut hopper berfungsi sebagai tempat penyimpanan nut sementara yang kemudian akan disimpan dan diproses ke ripple mill. Cara kerjanya adalah dilakukan proses pemisahan nut dan duteruskan ke tahapan penampung nut hopper dan selanjutnya akan diproses pada ripple mill.Gambar drum nut hopperdapat dilihat pada gambar 3.27.

38

Gambar 3.27. Nut Hopper

i. Ripple Mill

Ripple millyang berfungsi untuk memecahkan nut. Proses pemecahan ini bertujuan untuk memisahkan antara cangkang dengan kernel.

Spesifikasi ripple mill :

Jumlah : 3 unit

Spesifikasi electromotor dari ripple mill:

Code : AEEPKE

HP : 10

KW : 7,5

Putaran : 1450 rpm

Standart cracking efficiency sebesar 95 % j. Winnower 1,2,3

Pada tahapan ini, terdapat tiga winnower system yang digunakan sebagai berikut:

1. First winnowing system

Fungsi dari first winnowing systemadalah sebagai pemisah kernel dan shell (cangkang). Cara pemisahan antara dua komponen ini adalah dengan proses penghisapan, yaitu komponen yang ringan akan ditarik atau dihisap ke first winnowing cyclonemenggunakan winnowing fan, selanjutnya akan ditransfer menggunakan fuel conveyor menuju boiler.

2. Second winnowing system

Second winnowing system berfungsi sebagai pengangkutan partikel shell yang ringan dan selanjutnya di transfer ke boiler. Second winnowing system akan memisahkan cracked mixture yang tidak dapat di pisahkan oleh first winnowing system. Partikel shell yang

39

ringan akan diangkut oleh winnowing fan dan selanjutnya akan ditransfer ke boiler yang digunakan sebagai bahan bakar.

3. Third winnowing system

Third winnowing systemakan memisahkan shell yang sebelumnya tidak dapat dipisahkan pada second winnowing system. Partikel ringan yang diangkut melalui winnowing fanakan terbuang, dan partiket berat seperti kernel akan diangkut ke kernel silo.

k. Winnower Cyclone dan Winnower Cyclone Fan 1,2,3

Winnower Cyclone dan Winnower Cyclone Fan 1,2,3 yang berfungsi sebagai menghisap shell (cangkang) yang selanjutnya akan di kirim ke boiler.

l. Claybath

Fungsi dari claybath adalah sebagai pemisah antara padatan yang memiliki berat yang berbeda. Pada tahap ini, inti yang akan mengapung akan di tangkap dengan menggunakan talang yang selanjutnya akan diayak serta disiram menggunakan air, untuk membuang sisa tanah liat. Sisa tanah liat tersebut akan di buang melalui kernel dryer. Cangkang (shell) yang tidak ikut akan dihisap melalui dasar bak dan akan dipompa ke dalam saringan dan selanjutnya akan diproses ke shell hopper.

Spesifikasi Claybath:

Jumlah : 1 unit

Putaran : 12 rpm

Spesifikasi electromotor Claybath :

Type : SK 100L/40

HZ : 90/60

KW : 3.00/3.45

Standart kernel losses sebesar : 1% m. Kernel Silo

Kernel silo yang berfungsi sebagai tempat penyimpanan sementara kernel, dimana kernel yang disimpan harus dikeringkan terlebih dahulu dengan menggunakan steam. Proses pengeringan tersebut bertujuan untuk mencegah timbulnya jamur yang disebabkan oleh udara yang lembab. Pada proses pengeringan suhu steam diatur dimana setiap bagian suhu yang digunakan berbeda-beda seperti pada bagian bawah sebesar 120 °C, bagian tengah 40 °C , bagian atas 36 °C dan waktu pengeringan dibutuhkan ±6 jam

40

dimana pada proses ini kernel masih keadaan mentah. Gambar kernel silo dapat dilihat pada gambar 3.28.

Gambar 3.28. Kernel Silo

n. KernelBulking

Kernel bulking berfungsi sebagai tempat penyimpanan sementara kernel yang nantinya akan dikirim ke konsumen atau perusahaan induk. Gambar kernel bulkingdapat dilihat pada gambar 3.29.

Gambar 3.29. Kernel Bulking

3.3.7. Stasiun-stasiun Pendukung a. Water Treatment Plant

Pengolahan air yang yang akan menjadi sumber air diPT. PP London Sumatra Indonesia Tbk, Bagerpang Palm Oil Mill (BG POM) yang terletak di Desa Batu Lokong Kecamatan Galang Kabupaten Deli Serdang berasal dari sungai kalitawang, yang berjarak ± 3 km dari lokasi pabrik. Untuk memperoleh air yang bersih perlu dilakukan beberapa tahapan.

Tujuan dari proses penjernihan antara lain:

1. Mengolah air dari sumber air sehingga dapat digunakan untuk proses produksi di pabrik dan keperluan lainnya di pabrik.

41

3. Menghilangkan zat-zat padat yang tidak larut pada air seperti pasir , lumpur dan zat padat lainnya.

4. Menghilangkan zat-zat padat yang terlarut pada air seperti kalsium, magnesium dan silica. Zat-zat yang terlarut ini dapat mengakibatkan pembentukan kerak didalam water tube (pipa boiler)

5. Untuk menjamin air yang digunakan akan menghasilkan uap yang bersih dan murni sehingga tidak merusak boiler.

Berikut adalah mesin-mesin yang digunakan dalam proses penjernihan air : 1. Water Intake Pump

Water Intake Pump berfungsi untuk memompa air, dimana air yang di pompa berasa dari sungai kalitawang. Air tersebut dipompa menuju bak penampung air. Pompa yang digunakan untuk memompa air tersebut sebanyak 3 unit. Proses pemompaan dilakukan karena air yang berasal dari sungai tersebut sangat keruh, sehingga dilakukannya pemompaan untuk menghasilkan air bersih yang dapat digunakan.

2. Water Resorvoir

Water resorvoiryang berfungsi sebagai tempat penampungan air yang berasal dari Water Intake Pump. Air yang terdapat pada Water Resorvoir masih keruh dan akan di peroses ke tahapan selanjutnya. Gambar water reservoirdapat dilihat pada gambar 3.30.

Gambar 3.30. Water Resorvoir

3. Water Clarifier

Water Clarifier merupakan tempat gumpalan-gumpalan flok-flok kecil. Ketika air dipompa menuju clarifier tank pada saat itu juga diinjeksikan bahan kimia penjernih, aluminium sulfat, yang sesuai

42

dengan dosis yang tepat. Gambar water clarifier dapat dilihat pada gambar 3.31.

Gambar 3.31. Water Clarifier

4. Clarified Water Resorvoir

Clarified Water Resorvoir berfungsi sebagai tempat pengendapan flok - flok yang masih melayang sekaligus sebagai tempat penampung air yang sebelumnya berasal dari water clarifier.

5. Sand Filter

Sand Filter berfungsi sebagai penyaring kotoran kotoran dan padatan yang mengendap di air, tujuan dilakukan nya penyaringan adalah untuk memperoleh air yang jernih. Proses yang dilakukan ketika air melewati clarified water reservoir air akan di pompa menggunakan filter boster pump dan selanjut nya akan menuju sand filter .sand filter akan menyaring kotoran padat maupun ringan seperti pasir dan lumpur. Gambar sand filter dapat dilihat pada gambar 3.32.

43

6. Tower Tank

Tower Tankyang berfungsi sebagai tempat penyimpanan air. Dimana air yang disimpan akan didistribusikan sebagai kebutuhan pabrik seperti pada proses pabrik ( boiler), domestic, dan office dan juga di distribusikan ke perumahan staff , pondok. Gambar tower tankdapat dilihat pada gambar 3.33.

Gambar 3.33. Tower Tank

7. Cation

Cation berfungsi untuk mengikat ion positif dalam air dan ditukar dengan ion hydrogen. Gambar cationdapat dilihat pada gambar 3.34.