Standar Nasional Indonesia

Spesifikasi profil, pelat, dan batang tulangan baja

struktural dari baja karbon dan baja paduan rendah

kekuatan tinggi, serta pelat baja struktural paduan

hasil quen dan temper untuk jembatan

i Daftar isi Daftar isi ... i Prakata ... iii 1 Ruang lingkup ... 1 2 Acuan normatif ... 1

3 Istilah dan definisi ... 2

4 Persyaratan bahan ... 5

5 Persyaratan umum pengiriman produk struktural ... 7

6 Bahan dan proses pembuatannya ... 7

7 Perlakuan panas ... 8

8 Persyaratan kimia ... 8

9 Persyaratan uji tarik ... 8

10 Persyaratan kekerasan Brinell untuk kelas 690 dan kelas 690W ... 9

11 Benda uji dan jumlah uji tarik ... 13

12 Uji ulang ... 17

13 Ketahanan korosi atmosfer ... 17

14 Penandaan ... 17

15 Persyaratan tambahan ... 17

15.1 Pengujian ultrasonik ... 17

15.2 Bundel peleburan tunggal ... 18

15.3 Frekuensi uji tarik ... 18

15.4 Bahan kritikal non fraktur, T, uji ketangguhan dan penandaan ... 18

15.5 Bahan kritikal fraktur, F, uji ketangguhan dan penandaan ... 18

15.6 Ketahanan korosi atmosfer ... 21

15.7 Batasan perbaikan las (hanya untuk bahan kritikal fraktur) ... 21

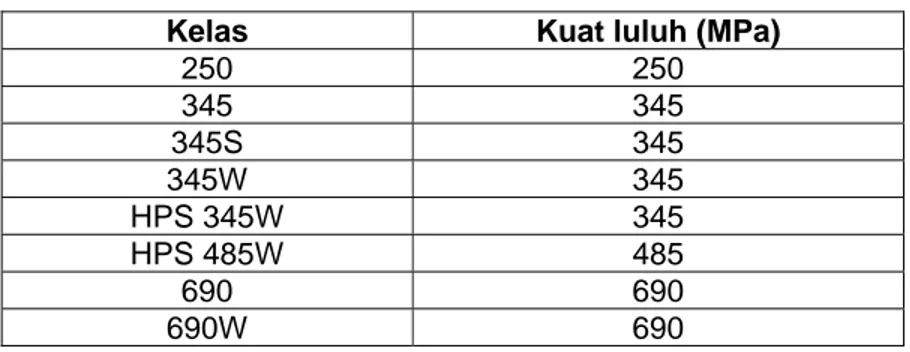

Tabel 1 - Nilai kuat luluh ... 5

Tabel 2 - Persyaratan nilai tarik dan nilai kekerasan a) ... 6

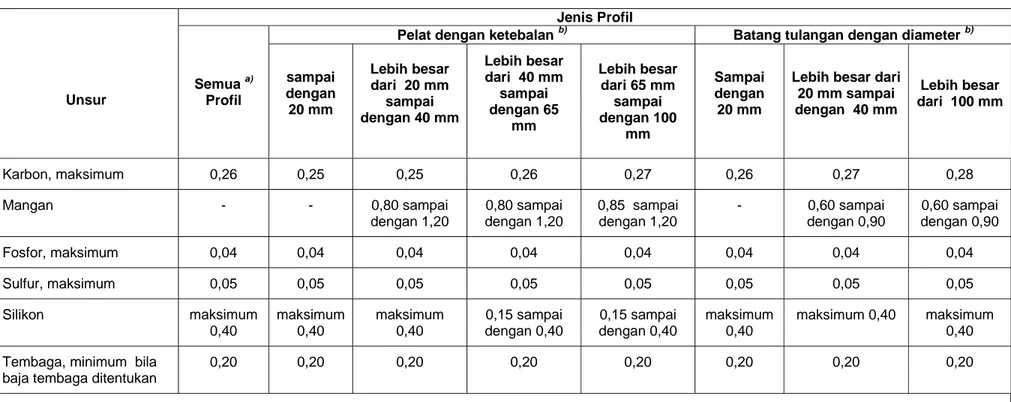

Tabel 3 - Persyaratan komposisi kimia Kelas 250 (analisis satu peleburan) ... 10

Tabel 4 - Persyaratan komposisi kimia kelas 345 (analisis satu peleburan) a) ... 11

Tabel 5 - Persyaratan komposisi kimia kelas 345 (analisis satu peleburan) ... 12

Tabel 6 - Persyaratan kimia kelas 345W (analisis satu peleburan) ... 12

Tabel 7 - Persyaratan persentase komposisi kimia kelas 690 dan 690W (analisis satu peleburan)... 15

Tabel 8 - Persyaratan komposisi kimia kelas HPS 345W dan HPS 485W (analisis satu peleburan) ... 16

SNI 7563:2011

ii

Tabel 9 - Persyaratan komposisi kimia kelas 345S ... 16

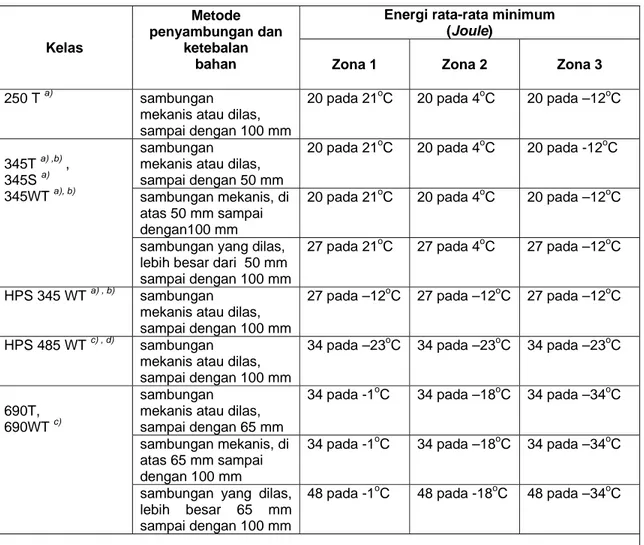

Tabel 10 - Zona temperatur uji impak ... 19

Tabel 11 - Persyaratan uji tumbuk bahan kritikal non fraktur ... 19

iii

Prakata

Standar Nasional Indonesia (SNI) Spesifikasi profil, pelat, dan batang tulangan baja struktural dari baja karbon dan baja paduan rendah kekuatan tinggi, serta pelat baja struktural paduan hasil quen dan temper untuk jembatan adalah adopsi modifikasi dari ASTM A 709M-04 Carbon and High-Strength Low-Alloy Structural Steel Shapes, Plates, and Bars and Quenched-and-Tempered Alloy Structural Steel Plates for Bridges yang dimasukkan sebagai ketentuan yang dirujuk pada Spesifikasi Umum Bidang Jalan dan Jembatan. Modifikasi mencakup antara lain fokus hanya pada persyaratan bahan.

SNI ini dipersiapkan oleh Panitia Teknis 91-01 Bahan Konstruksi Bangunan dan Rekayasa Sipil pada Subpanitia Teknis Rekayasa Jalan dan Jembatan melalui Gugus Kerja Jembatan dan Bangunan Pelengkap Jalan.

Tata cara penulisan disusun mengikuti Pedoman Standardisasi Nasional (PSN) Nomor 8 Tahun 2007 dan dibahas dalam forum konsensus tanggal 31 Juli 2008 di Bandung, yang melibatkan para narasumber, pakar dan lembaga terkait.

1 dari 21

Spesifikasi profil, pelat, dan batang tulangan baja struktural dari baja karbon dan baja paduan rendah kekuatan tinggi, serta pelat baja struktural paduan

hasil quen dan temper untuk jembatan

1 Ruang lingkup

Standar ini memaparkan tentang spesifikasi teknis yang harus dipenuhi oleh profil, pelat, dan batang tulangan baja struktural dari baja karbon dan baja paduan rendah kekuatan tinggi, serta pelat baja struktural paduan hasil quen dan temper untuk jembatan dengan delapan kelas. Delapan kelas itu adalah: kelas 250, 345, 345S, 345W, HPS 345W, HPS 485W, 690, dan 690W, yang dikelompokkan dalam empat tingkatan nilai kuat luluh yaitu 250 MPa, 345 MPa, 485 MPa, dan 690 MPa.

Standar ini memaparkan beberapa hal yang berhubungan dengan: a) Persyaratan bahan dan nilai kuat luluh dari delapan kelas baja; b) Bahan dan proses pembuatannya;

c) Perlakuan panas yang harus dilakukan untuk kelas HPS 345W dan HPS 485W, 690 dan 690W;

d) Komposisi kimia yang harus dipenuhi untuk masing-masing kelas dan ketentuan khusus dan analisis kimia karbon ekuivalen untuk kelas 345S;

e) Uji tarik yang disyaratkan;

f) Kekerasan Brinell untuk kelas 690 dan 690W; g) Benda uji dan jumlah uji tarik yang harus disiapkan; h) Uji ulang yang harus dilaksanakan;

i) Ketahanan korosi yang dihasilkan dari baja yang memenuhi spesifikasi ini; j) Penandaan tambahan untuk kelas 345W, 690, dan 690W;

k) Persyaratan tambahan yang diinginkan pemesan berupa uji ketangguhan dan penandaan untuk bahan kritikal non fraktur dan fraktur.

l) Persyaratan yang harus dan/atau dapat dipenuhi ketika diadakan perjanjian antara produsen dan pemesan

2 Acuan normatif

Dokumen referensi di bawah ini harus digunakan dan tidak dapat ditinggalkan untuk melaksanakan standar ini:

ASTM A 6M Specification for general requirements for rolled structural steel bars, plates, shapes, and sheet piling.

ASTM A 36M, Specification for carbon structural steel.

ASTM A 370 Test methods and definitions for mechanical testing of steel products.

ASTM A 435M, Specification for straight-beam ultrasonic examination of steel plates.

ASTM A 514M, Specification for high-yield-strength, quenched-and-tempered alooy steel plate, suitable for welding.

ASTM A 572 M, Specification for high-strength low-alloy columbium-vanadium structural steel.

ASTM A 588 M, Specification for high-strength low-alloy structural steel with 345 Mpa minimum yield point to 100 mm thick.

SNI 7563:2011

2 dari 21

ASTM A 992 M, Specification for steel for structural shapes for use in building framing.

ASTM E 112, Test Methods for determining average grain size.

ASTM G 101, Guide for estimating the atmospheric corrosion resistance of low-alloy steels.

3 Istilah dan definisi

Istilah dan definisi yang digunakan dalam standar ini adalah sebagai berikut: 3.1

analisis produk (product analysis)

analisis produk untuk setiap peleburan dimana pemesan memberikan pilihan untuk menganalisis contoh yang mewakili yang diambil dari produk struktur yang telah selesai 3.2

analisis satu peleburan (heat analysis)

analisis kimia dari suatu contoh termasuk di dalamnya penentuan karbon, mangan, belerang, nikel, kromium, molibdenum, tembaga, vanadium, kolumbium, unsur lain yang dispesifikasikan atau yang tidak boleh ada oleh spesifikasi produk yang akan dipakai untuk kelas, dan tipe yang akan diterapkan, dan unsur butiran austenitik yang dimurnikan yang kandungannya digunakan dalam pengujian ukuran butiran austenitik dari satu peleburan 3.3

anil (annealing)

suatu proses perlakuan panas dimana ukuran butir mikrostruktur suatu bahan meningkat, menyebabkan perubahan pada sifatnya seperti kekuatan dan kekerasan

3.4

austenitik / besi fasa gama (austenitic)

larutan padat non-magnetik dalam besi dan unsur pemadu 3.5

bainit (bainite)

substansi logam yang umumnya timbul pada baja sesudah perlakukan panas 3.6

baja dikil (killed steel)

baja yang dideoksidasi dengan baik melalui penambahan zat deoksidan yang kuat atau dengan proses vakum, untuk mereduksi kandungan oksigen sampai suatu tingkatan dimana tidak ada reaksi yang muncul antara karbon dan oksigen selama solidifikasi

3.7

baja semi dikil (semi-killed steel)

baja yang tidak lengkap dideoksidasi dengan pemberian oksigen yang cukup untuk membentuk karbon monoksida selama proses solidifikasi

3 dari 21 3.8

ferit/besi alfa (ferrite)

istilah pengetahuan tentang bahan untuk besi atau solusi padat dengan besi sebagai unsur

utama, dengan struktur kristal kubus berpusat ruang [body-centered cubic (BCC)] 3.9

ingot

sebuah massa logam atau bahan setengah jadi, dipanaskan melebihi titik luluhnya dan dicetak dalam bentuk yang mudah dibawa, biasanya berupa batang tulangan atau balok 3.10

kompon

substansi kimia yang berisi dua atau lebih elemen kimia yang terikat secara kimiawi yang berbeda pada perbandingan tertentu

3.11 larutan

campuran homogen yang terbuat dari dua atau lebih substansi 3.12

martensit (martensite)

suatu struktur kristal yang dibentuk dengan perpindahan fasa yang cepat dan tidak terjadi difusifitas

3.13

paduan (alloy)

sebuah kombinasi, baik itu berupa larutan atau senyawa dari dua unsur atau lebih, paling sedikitnya satu diantaranya berupa logam dan menghasilkan sifat logam

3.14

pelat yang dirol (plate as-rolled)

pelat yang dirol dari lembaran atau langsung dari ingot 3.15

pengerasan permukaan (case hardening)

suatu proses pengerasan permukaan logam, umumnya baja karbon rendah, dengan menambahkan unsur melalui permukaan bahan, membentuk lapisan tipis pada suatu paduan yang mengeras

3.16

penguatan presipitasi = pengerasan alami = pengerasan dispersi (precipitation strengthening = age hardening = dispersion hardening)

perlakuan panas yang digunakan untuk memperkuat bahan yang mudah dibentuk terutama paduan bukan besi termasuk paduan struktural seperti alumunium, magnesium, titanium, dan beberapa baja tahan karat (stainless steel)

SNI 7563:2011

4 dari 21 3.17

perlakuan panas (heat treatment)

suatu teknik yang digunakan untuk meningkatkan sifat fisik dan sifat kimia dari sebuah bahan. Dimana dalam teknik ini dilakukan proses pemanasan dan pendinginan, yang diterapkan pada temperatur normal sampai dengan temperatur yang ekstrim untuk mencapai hasil yang diinginkan seperti pengerasan dan pelunakan suatu bahan. Yang termasuk dalam teknik ini adalah anil, pengerasan permukaan, penguatan presipitasi, temper dan quen 3.18

quen (quenching)

pendinginan cepat. Dalam teknik metalurgi cara ini umunya digunakan untuk memperkeras baja dengan menghasilkan martensit

3.19 sementit

kompon kimia dengan formula Fe3C atau Fe2C:Fe dan suatu struktur kristal ortohombik. Bahan ini keras, getas, secara normal diklasifikasikan sebagai keramik dalam bentuk murninya

3.20 slab

ingot logam yang dirol setengah jadi yang berbentuk datar dengan lebar tidak lebih dari 250 mm dan luas penampang tidak lebih besar dari 105 cm2

3.21 substansi

salah satu unsur atau senyawa dengan komposisi seragam. Jika substansi tidak berupa campuran maka dapat dikatakan substansi murni

3.22

temper (tempered)

suatu teknik perlakuan panasuntuk logam dan paduan. Dalam pemprosesan baja, temper dilakukan untuk memperkeras logam dengan mentransformasi martensit menjadi bainit atau kombinasi ferit dan sementit

3.23 titik eutektoid

titik batas fasa cair yang langsung bertemu dengan dua paduan fasa padat pada temperatur 721oC

3.24

vacuum degassing

Pengambillan logam yang mencair di dalam suatu tungku yang kemudian logam tersebut dipindahkan ke tempat lain. Pengambilan ini mengurangi kandungan gas, khususnya sebagian hidrogen, dan juga mengurangi inklusi kandungan non-logam. Proses pembuatan

5 dari 21

baja sekunder menggunakan unit vacuum arc degassing dimana termasuk di dalamnya pengarah otomatis dan pengendalian temperatur dan analisis kimia, yang menjamin konsistensi dan kualitas tinggi suatu produk.

4 Persyaratan bahan

a) Delapan kelas dengan empat tingkat kelas kuat luluh baja, sebagaimana yang tercantum pada Tabel 1;

Tabel 1 - Nilai kuat luluh

Kelas Kuat luluh (MPa)

250 250 345 345 345S 345 345W 345 HPS 345W 345 HPS 485W 485 690 690 690W 690 b) Kelas 250, 345, 345S, 345W, 690 dan 690W masing-masing termasuk dalam

spesifikasi ASTM A 36 M, A 572 M, A 992 M, A 558 M, dan A 514 M. Ketika ketentuan tambahan dalam spesifikasi ini diterapkan maka ketentuan tambahan akan menggantikan ketentuan ASTM A 36 M, A 572 M, A 992 M, A 558 M, dan A 514 M;

c) Kelas 345W, HPS 345W, HPS 485W, dan 690W mempunyai ketahanan korosi atmosfer yang lebih baik. Ketentuan produk yang tersedia diperlihatkan dalam Tabel 2;

d) Kelas HPS 485W, 690, atau 690W tidak boleh digantikan untuk kelas 250, 345, 345W, atau HPS 345W, kemudian Kelas 345W atau HPS 345W tidak boleh digantikan untuk Kelas 250, 345, atau 345S tanpa perjanjian antara pemesan dan pemasok;

e) Bila baja akan dilas, maka prosedur pengelasan cocok untuk kelas tersebut dan cocok untuk penggunaan baja yang ditentukan atau pelaksanaan pengelasan yang akan diterapkan. Lihat Lampiran X3 dari ASTM A 6M untuk informasi tentang pengelasan; f) Persyaratan tambahan dapat diterapkan jika disyaratkan oleh pemesan saat

pemesanan;

g) Untuk produk struktural yang diproduksi berupa pelat yang dirol dan diproses tanpa perlakuan panas atau hanya pelepasan tegangan (stress relieving), persyaratan tambahan dari ASTM A 6M (termasuk persyaratan uji tambahan dan pelaporan hasil uji tambahan).

SNI 7563:2011

6 dari 21

Tabel 2 - Persyaratan nilai tarik dan nilai kekerasan a)

Kelas Ketebalan pelat (mm) Grup profil struktural Kuat luluhb), (MPa) Kuat tarik, (MPa) Penguluran minimum (%) Reduksi luasan c),d) (%) Nilai kekerasan brinell Pelat dan Batang

tulangan c),e) Profil

e) 200 mm 50 mm 200 mm 50 mm 250 sampai dengan 100 sampai dengan 75 mm minimal 250 400 sampai dengan 550 20 23 20 21 f) - -

lebih besar 75 mm minimal 250 400 - - 20 19 - -

345 sampai

dengan 100 semua minimal 345 450 18 21 18 21

f) - - 345S g) semua 345 sampai dengan 450h) 450 h) 18 21 - - 345W dan HPS 345W sampai

dengan 100 semua minimal 345 minimal 485 18 21 18 21

i) - - HPS 485W sampai dengan 100 g) 485 585 sampai dengan 760 - 19 - - - - 690 dan 690W sampai dengan 65 g) 690 760 sampai dengan 895 - 18 j) - - minimal k) 235 sampai dengan 293 l) 690 dan 690W 65 sampai dengan 100 g) 620 690 sampai dengan 895 - 16 j) - - minimalk) -

a) Lihat ”Orientasi” dan ”Persiapan” pada ”Uji Tarik” di dalam ASTM A 6M;

b) Diukur pada offset 0,2 % atau perpanjangan 0,5 % sebagaimana yang dijelaskan pada Pasal 13 Metode Uji ASTM A370 c) Penguluran dan pengurangan luasan tidak perlukan untuk ditentukan pada pelat lantai;

d) Untuk pelat lebih lebar dari 600 mm, persyaratan pengurangan luas, jika mungkin untuk diterapkan, dikurangi sebesar 0,05.

e) Untuk pelat lebih lebar dari 600 mm, persyaratan penguluran dikurangi sebesar 0,02. Lihat penyesuaian persyaratan penguluran pada Bagian Pengujian Tarik ASTM A 6M;

f) Penguluran pada 50 mm, 19 persen untuk ketebalan bagian sayap yang lebih besar 75 mm; g) Tidak dapat dipakai;

h) Rasio kuat luluh terhadap kuat tarik harus kurang atau sama dengan 0,85;

i) Untuk profil WF dengan tebal sayap di atas 75 mm, penguluran pada 50 mm sebesar minimum 18 % diterapkan;

j) Jika diukur dengan menggunakan Gambar 3 (Metode Uji ASTM 370 ) untuk benda uji dengan lebar 40 mm, penguluran yang ditentukan pada panjang gage 50 mm termasuk fraktur dan memperlihatkan penguluran yang paling besar;

k) Besar reduksi sebesar 40 % diterapkan jika diukur pada Gambar 3 (Metode Uji ASTM A 370) untuk benda uji pelat 40 mm dan besar reduksi sebesar 40 % diterapkan 50 % minimum jika diukur pada Gambar 4 (Metode Uji ASTM A 370) untuk benda uji bulat 12,5 mm;

i) Diterapkan hanya untuk pelat dengan ketebalam 10 mm atau kurang dan tidak diuji tarik. Keterangan : Jika tanda”-” muncul pada tabel ini artinya nilai tersebut tidak diperlukan

5 Persyaratan umum pengiriman produk struktural

a) Produk struktural yang diproses dalam standar ini harus memenuhi persyaratan terakhir ASTM A 6M untuk produk struktural spesifik kecuali jika konflik akan timbul ketika standar ini diberlakukan;

b) Produk gulungan yang tidak termasuk dalam kualifikasi standar ini sampai gulungan tersebut diproses menjadi produk struktural akhir. Produk struktural yang diproduksi dari gulungan sebagai produk struktural harus dipotong sampai panjang yang diperlukan dari sebuah gulungan. Operator mesin pemproses gulungan secara langsung mengontrol atau diberi tanggung jawab ketika dilakukan pemprosesan sebuah gulungan sampai menjadi produk akhir. Dimana proses tersebut termasuk pembukaan gulungan, pembuatan level yang sesuai atau pelurusan, pembentukan dengan proses yang panas dan dingin (jika memungkinkan), pemotongan sampai panjang yang dibutuhkan, pengujian, pemeriksaan, pengkondisian, perlakuan panas (jika memungkinkan), pemaketan, penandaan, pengangkutan untuk dikirim, dan sertifikasi.

CATATAN 1 - Untuk produk struktural yang diproduksi dari gulungan dan yang diproses tanpa perlakuan panas atau hanya dengan pelepasan tegangan saja, dua hasil uji dilaporkan untuk masing-masing gulungan. Persyaratan tambahan tentang produk struktural yang diproduksi dari gulungan diuraikan pada ASTM A 6M.

6 Bahan dan proses pembuatannya

a) Untuk kelas 250 dan 345, baja harus baja semi dikil atau baja dikil;

b) Untuk kelas 345W, HPS 345W dan HPS 485W, baja dibuat sampai dengan terbentuk butir halus – baja yang memenuhi persyaratan butir halus;

c) Untuk kelas 345S, baja harus diproses dengan cara dikil. agar memenuhi persyaratan baja dikilpada laporan uji atau dengan melaporkan deoksidan, kadar silikon yang sama atau lebih besar dari 0,10% atau kadar alumunium yang sama atau lebih besar dari 0,015%;

d) Untuk kelas 345S, pembuatan baja yang digunakan harus berupa salah satu dari penambahan kadar nitrogen pada baja tidak boleh lebih dari 0,015% bila ditambahkan elemen pengikat nitrogen atau pembuatan baja yang menggunakan penambahan kadar nitrogen yang tidak lebih besar dari 0,012% (dengan atau tanpa penambahan elemen pengikat nitrogen). Kandungan nitogen dapat untuk tidak dilaporkan, tergantung proses pembuatan baja yang digunakan;

e) Untuk kelas HPS 345W dan HPS 485W, pembuatan baja harus menggunakan kadar hidrogen rendah melalui proses vacuum degassing selama pembuatan baja, perendaman terkendali untuk ingot dan slab serta pendinginan lambat yang terkendali untuk ingot, slab atau pelat atau kombinasi dari semuanya;

f) Untuk kelas 690 dan 690 W, persyaratan ukuran butir austenitik yang halus sesuai ASTM A 6M;

g) Kelas HPS 345W dan HPS 485W harus diproses mengikuti kondisi berikut ini: dirol panas, penggulungan terkendali, proses kontrol mekanis-panas [thermo-mechanical control processed (TMCP)] dengan atau tanpa percepatan pendinginan, atau yang diquen dan ditemper.

SNI 7563:2011

8 dari 21 7 Perlakuan panas

a) Untuk Kelas HPS 345W yang diquen dan ditemper dan HPS 485W, perlakuan panas harus dilaksanakan oleh pembuat dan harus terdiri dari pemanasan baja tidak kurang dari 900oC, diquen dalam air atau oli, dan ditemper tidak kurang dari 590oC. Temperatur perlakuan pemanasan harus dilaporkan pada sertifikat uji;

b) Untuk Kelas 690 dan 690 W, perlakuan panasharus dilaksanakan oleh pabrik pembuat dan harus terdiri dari pemanasan baja yang tidak boleh kurang dari 900oC, proses quen dalam air atau oli, dan proses temper tidak boleh kurang dari 620oC. Temperatur perlakuan pemanasanharus dilaporkan pada sertifikat uji.

8 Persyaratan kimia

a) Analisis satu peleburan harus memenuhi persyaratan kelas yang diuraikan pada Tabel 3 sampai dengan Tabel 9;

b) Untuk Kelas 345S, dalam penambahan elemen yang terdaftar pada Tabel 8, laporan uji yang diperuntukan sebagai informasi harus mencakup analisis kimia untuk timah putih(Sn) kurang dari 0,02% diperbolehkan dan dilaporkan.

c) Untuk Kelas 345S, nilai karbon ekuivalen maksimum yang dibolehkan harus 0,47% untuk profil dengan ketebalan kurang dari 50 mm, dan 0,45% untuk profil struktural lainnya. Karbon ekuivalen harus didasarkan pada analisis satu peleburan. Analisis kimia diperlukan sebagaimana karbon ekuivalen harus dilaporkan dan dihitung dengan menggunakan rumus berikut:

15 ) Cu Ni ( 5 ) V Mo Cr ( 6 Mn C CE= + + + + + + . . . (1) Keterangan:

CE adalah kandungan karbon ekuivalen (%) C adalah kandungan karbon (%)

Mn adalah kandungan mangan (%) Cr adalah kandungan Kromium (%) Mo adalah kandungan Molibden (%) V adalah kandungan Vanadium (%) Ni adalah kandungan nikel (%) Cu adalah kandungan tembaga (%)

9 Persyaratan uji tarik

a) Bahan sebagaimana yang ditampilkan oleh benda uji kecuali yang dispesifikasikan pada 9 b), harus memenuhi persyaratan sifat-sifat tarik pada Tabel 2;

b) Untuk Kelas 250 profil dengan luas penampang kurang dari 645 mm2 pada penampang dan batang tulangan, kecuali penampang yang berbentuk datar dengan tebal dan diameter batang tulangan kurang dari 12,5 mm, tidak diperuntukan untuk uji tarik oleh pabrik pembuat.

10 Persyaratan kekerasan Brinell untuk kelas 690 dan kelas 690W

Untuk pelat dengan ketebalan kurang atau sama dengan 10 mm, pengujian kekerasan Brinell dapat digunakan selain pengujian tarik setiap pelat, dalam kasus benda uji tarik harus diambil dari sudut setiap dua pelat dalam satu lot. Satu lot harus berisi pelat dari satu peleburan dan mempunyai ketebalan yang sama, kondisi awal dan perlakuan panas yang terjadual yang sama dan massanya tidak boleh melebihi 15 Megagram (15 ton). Pengujian kekerasan Brinell harus dibuat untuk setiap pelat yang tidak diuji tarik dan harus memenuhi persyaratan yang diperlihatkan pada Tabel 2.

SNI 7563:2011

10 dari 21

Tabel 3 - Persyaratan komposisi kimia Kelas 250 (analisis satu peleburan)

Unsur

Jenis Profil

Semua a)

Profil

Pelat dengan ketebalan b) Batang tulangan dengan diameter b)

sampai dengan 20 mm Lebih besar dari 20 mm sampai dengan 40 mm Lebih besar dari 40 mm sampai dengan 65 mm Lebih besar dari 65 mm sampai dengan 100 mm Sampai dengan 20 mm

Lebih besar dari 20 mm sampai dengan 40 mm Lebih besar dari 100 mm Karbon, maksimum 0,26 0,25 0,25 0,26 0,27 0,26 0,27 0,28 Mangan - - 0,80 sampai dengan 1,20 0,80 sampai dengan 1,20 0,85 sampai dengan 1,20 - 0,60 sampai dengan 0,90 0,60 sampai dengan 0,90 Fosfor, maksimum 0,04 0,04 0,04 0,04 0,04 0,04 0,04 0,04 Sulfur, maksimum 0,05 0,05 0,05 0,05 0,05 0,05 0,05 0,05 Silikon maksimum 0,40 maksimum 0,40 maksimum 0,40 0,15 sampai dengan 0,40 0,15 sampai dengan 0,40 maksimum 0,40 maksimum 0,40 maksimum 0,40

Tembaga, minimum bila baja tembaga ditentukan

0,20 0,20 0,20 0,20 0,20 0,20 0,20 0,20

a) kadar mangan 0,85% sampai dengan 1,35% dan kadar silikon 0,15% sampai dengan 0,40% diperlukan untuk tebal flens lebih dari 75 mm;

b) untuk setiap pengurangan 0,01% di bawah persentase karbon maksimum yang ditetapkan, peningkatan 0,06% mangan di atas persentase maksimum yang ditetapkan dapat diizinkan sampai maksimum 1,35% .

Keterangan: Jika tanda ”-” muncul pada tabel ini artinya nilai tersebut tidak diperlukan. Analisis satu peleburan mangan harus ditentukan dan dilaporkan sebagaimana bagian analisis satu peleburan pada ASTM A 6M.

Tabel 4 - Persyaratan komposisi kimia kelas 345 (analisis satu peleburan) a) Diameter, ketebalan, atau jarak antara muka yang paralel maksimum, (mm) Kandungan karbon, maksimum (%) Kandungan mangan b) , maksimum, (%) Kandungan fosfor, maksimum, (%) Kandungan belerang maksimum, (%) Kandungan Silikon c) Kandungan Columbium, Vanadium, dan Nitrogen Pelat dengan ketebalan

sampai dengan 40 mm, profil dengan ketebalan flens atau leg

sampai dengan 75 mm Turap, Batang tulangan, Baja Kanal Z,

Baja Kanal T yang dirol d)

(%)

Pelat dengan ketebalan di atas 40 mm dan profil dengan ketebalan

flens di atas 75 mm, (% ) 100 0,23 1,35 0,04 0,05 0,40 0,15 sampai dengan 0,40 Lihat catatan kaki e) a)

Tembaga bila ditetapkan harus mempunyai kandungan minimum sebesar 0,20% dengan analisis satu peleburan (0,18 persen dengan analisis produk).

b)

Persentase Mangan, minimum dengan analisis satu peleburan sebesar 0,80% (0,75% dengan analisis produk) harus diperlukan untuk semua pelat dengan ketebalan lebih besar dari 10 mm, minimum sebesar 0,50% (0,45 persen analisis produk) harus diperlukan untuk pelat dengan ketebalan kurang atau sama dengan 10 mm dan untuk semua produk lain. Rasio kandungan mangan terhadap kandungan karbon harus kurang dari 2 sampai dengan 1. Maksimum kandungan mangan sebesar 1,50 persen diizinkan, dengan pengurangan yang sebanding untuk karbon maksimum 0,03 persen.

c)

Kandungan silikon yang melebihi 0,4 persen dengan analisis satu peleburan harus dinegosiasikan.

d)

Batang tulangan dengan diameter, ketebalan dan jarak antarmuka yang paralel di atas 40 mm, harus dibuat dengan proses baja yang dikil.

e)

SNI 7563:2011

12 dari 21

Tabel 5 - Persyaratan komposisi kimia kelas 345 (analisis satu peleburan)

Tipe Unsur Presentase berat (%)

1 Columbium a) 0,005 sampai dengan 0,05 b)

2 Vanadium 0,01 sampai dengan 0,15

3 Columbium a) 0,005 sampai dengan 0,05 b)

Vanadium 0,01 sampai dengan 0,15

Columbium plus vanadium 0,02 sampai dengan 0,15 c)

4 Titanium 0,006 sampai dengan 0,04

Nitrogen 0,003 sampai dengan 0,015

Vanadium maksimum 0,06

a)

Columbium untuk kelas 345 harus dibatasi untuk pelat, batang tulangan, baja kanal Z dan baja kanal T yang dirol dengan ketebalan maksimum 20 mm dan untuk profil dengan bagian sayap atau leg dengan ketebalan sampai dengan 40 mm kecuali jika baja dikil. Baja dikil harus ditegaskan dengan sebuah pernyataan baja dikill pada laporan pengujian, atau pada sebuah laporan kehadiran kuantitas yang memadai dari elemen dioksida yang kuat, seperti kandungan silikon pada lebih besar atau sama dengan 0,10%, atau kandungan alumunium yang lebih besar atau sam dengan 0,015% .

b)

Batas analisis produk adalah 0,004% sampai dengan 0,06%.

c)

Batas analisis produk adalah 0,01% sampai dengan 0,16%.

Tabel 6 - Persyaratan kimia kelas 345W (analisis satu peleburan)

Komposisi, % a)

Unsur Tipe A Tipe B Tipe C

Karbon b) maksimum 0,19 maksimum 0,20 maksimum 0,15

Mangan b) 0,80 sampai dengan 1,25 0,75 sampai dengan 1,35 0,80 sampai dengan 1,35

Fosfor maksimum 0,04 maksimum 0,04 maksimum 0,04

Belerang maksimum 0,05 maksimum 0,05 maksimum 0,05

Silikon 0,30 sampai dengan 0,65 (0,15 sampai dengan 0,50) 0,15 sampai dengan 0,50

Nikel maksimum 0,40 maksimum 0,50 0,25 sampai dengan 0,50

Kromium 0,40 sampai dengan 0,65 0,40 sampai dengan 0,70 0,30 sampai dengan 0,50 Tembaga 0,25 sampai dengan 0,40 0,20 sampai dengan 0,40 0,20 sampai dengan 0,50 Vanadium 0,02 sampai dengan 0,10 0,01 sampai dengan 0,10 0,01 sampai dengan 0,10

a)

Data kemampuan untuk dapat dilas untuk tipe ini dikualifikasikan oleh Badan Administrasi Jalan Pemerintah Federal Amerika Serikat / Federal Highway Administration (FHWA) untuk digunakan dalam konstruksi jembatan;

b)

Setiap pengurangan 0,01% di bawah maksimum yang ditetapkan untuk karbon, diizinkan peningkatan 0,06 di atas nilai maksimum yang ditetapkan untuk mangan, sampai dengan maksimum 1,50%.

Keterangan : Tipe A, Tipe B, dan Tipe C pada Tabel 5 sebanding dengan masing-masing Kelas A, Kelas B, dan Kelas C pada Tabel 1 ASTM A 588M

11 Benda uji dan jumlah uji tarik

a) Untuk kelas 250, 345, dan 345W, dan kelas HPS 345W, dan HPS 485W yang tidak diquen dan tidak ditemper, lokasi dan kondisi, jumlah pengujian, dan persiapan benda uji harus memenuhi persyaratan ASTM A 6M;

b) Persyaratan c) dan d) sebagai tambahan dalam ASTM A 6M harus diterapkan hanya untuk Kelas 690 dan 690 W dan Kelas HPS 345W dan 485 W yang diquen dan ditemper;

c) Jika memungkinkan, semua benda uji harus dipotong dari pelat pada kondisi dilaku panas. Jika diperlukan untuk mempersiapkan benda uji dari bagian yang terpisah, semua bagian harus dalam tebal penuh dan harus sama dan dilaku panas secara simultan dengan bahan tersebut. Semua bagian yang terpisah tersebut harus pada ukuran tertentu sehingga benda uji yang dipersiapkan bersih dari semua variasi sifat-sifat yang disebabkan efek akhir

d) Setelah perlakuan panas,satu benda uji tarik harus diambil dari sebuah sudut setiap pelat sebagai yang diperlakuan panas. (kecuali ditetapkan pada Pasal 10).

SNI 7563:2011

Tabel 7 - Persyaratan persentase komposisi kimia kelas 690 dan 690W (analisis satu peleburan)

Unsur Kimia

Komposisi kimia (%) untuk Tipe A dengan ketebalan maksimum 32 mm Tipe B dengan ketebalan maksimum 32 mm Tipe C dengan ketebalan maksimum 32 mm Tipe E a dengan ketebalan maksimum 100 mm Tipe F a dengan ketebalan maksimum 65 mm Tipe H dengan ketebalan maksimum 50 mm Tipe J dengan ketebalan maksimum 32 mm Tipe M dengan ketebalan maksimum 50 mm Tipe P a) dengan ketebalan maksimum 100 mm Tipe Q a) dengan ketebalan maksimum 100 mm Karbon 0,15 sampai dengan 0,21 0,12 sampai dengan 0,21 0,10 sampai dengan 0,20 0,12 sampai dengan 0,20 0,10 sampai dengan 0,20 0,12 sampai dengan 0,20 0,12 sampai dengan 0,21 0,12 sampai dengan 0,21 0,12 sampai dengan 0,21 0,14 sampai dengan 0,21 Mangan 0,80 sampai dengan 1,10 0,70 sampai dengan 1,00 1,10 sampai dengan 1,50 0,40 sampai dengan 0,70 0,60 sampai dengan 1,00 0,95 sampai dengan 1,30 0,45 sampai dengan 0,70 0,45 sampai dengan 0,70 0,45 sampai dengan 0,70 0,95 sampai dengan 1,30 Fosfor, maksimum 0,035 0,035 0,035 0,035 0,035 0,035 0,035 0,035 0,035 0,035 Belerang, maksimum 0,035 0,035 0,035 0,035 0,035 0,035 0,035 0,035 0,035 0,035 Silikon 0,40 sampai dengan 0,80 0,20 sampai dengan 0,35 0,15 sampai dengan 0,30 0,20 sampai dengan 0,40 0,15 sampai dengan 0,35 0,20 sampai dengan 0,35 0,20 sampai dengan 0,35 0,20 sampai dengan 0,35 0,20 sampai dengan 0,35 0,15 sampai dengan 0,35 Nikel - - - - 0,70 sampai dengan 1,00 0,30 sampai dengan 0,70 - 1,20 sampai dengan 1,50 1,20 sampai dengan 1,50 1,20 sampai dengan 1,50 Kromium 0,50 sampai dengan 0,80 0,40 sampai dengan 0,65 - 1,40 sampai dengan 2,00 0,40 sampai dengan 0,65 0,40 sampai dengan 0,65 - - 0,85 sampai dengan 1,20 1,00 sampai dengan 1,50 Molybdeum 0,18 sampai dengan 0,28 0,15 sampai dengan 0,25 0,15 sampai dengan 0,30 0,40 sampai dengan 0,60 0,40 sampai dengan 0,60 0,20 sampai dengan 0,30 0,50 sampai dengan 0,65 0,45 sampai dengan 0,60 0,45 sampai dengan 0,60 0,40 sampai dengan 0,60 Vanadium - 0,03 sampai dengan 0,08 - b) 0,03 sampai dengan 0,08 0,03 sampai dengan 0,08 - - - 0,03 sampai dengan 0,08 Titanium - 0,01 sampai dengan 0,03 - 0,01 sampai dengan 0,10 - - - - Zirkonium 0,05 sampai dengan 0,15 c) - - - - - - - Tembaga - - - - 0,15 sampai dengan 0,50 - - - - - Boron 0,025 sampai dengan maksimum 0,0005 sampai dengan 0,005 0,001 sampai dengan 0,005 0,001 sampai dengan 0,005 0,0005 sampai dengan 0,006 0,0005 sampai dengan 0,005 0,001 sampai dengan 0,005 0,001 sampai dengan 0,005 0,001 sampai dengan 0,005 - a)

Tipe E, F, P, dan Q memenuhi persyaratan ketahanan korosi atmosfer sesuai dengan Bagian 13(b);

b)

Sebagian atau seluruhnya dapat digantikan dengan kandungan titanium dengan dasar satu banding satu;

c)

Zirkonium dapat digantikan dengan cerium dengan rasio terhadap belerang berkisar 1,5 sampai dengan 1, berdasarkan pada analisis satu peleburan.

Keterangan 1 : Dimana tanda ”-” muncul di dalam tabel artinya tidak diperlukan

Keterangan 2 : Tipe A, Tipe B, Tipe C, Tipe E, Tipe F, Tipe H, Tipe J, Tipe M, Tipe P, dan Tipe Q sebanding dengan masing-masing Kelas A, Kelas B, Kelas C, Kelas E, Kelas F, Kelas H, Kelas J, Kelas M, Kelas P, dan Kelas Q pada ASTM A 514M

SNI 7563:2011

16 dari 21

Tabel 8 - Persyaratan komposisi kimia kelas HPS 345W dan HPS 485W (analisis satu peleburan)

Unsur Presentase berat

(%)

Karbon maksimum 0,11

Mangan 1,10 sampai dengan 1,35

Fosfor maksimum 0,020

Belerang a) maksimum 0,006

Silikon 0,30 sampai dengan 0,50

Tembaga 0,25 sampai dengan 0,40

Nikel 0,25 sampai dengan 0,40

Kromium 0,45 sampai dengan 0,70

Molybdeum 0,02 sampai dengan 0,08

Vanadium 0,04 sampai dengan 0,08

Alumunium 0,010 sampai dengan 0,040

Nitrogen maksimum 0,015

a)

untuk mengatur bentuk sulfida, baja harus ditambahkan kalsium

Tabel 9 - Persyaratan komposisi kimia kelas 345S

Unsur Komposisi, %

Karbon, maksimum 0,23

Mangan , maksimum 0,50 sampai dengan 1,50 a)

Silikon, maksimum 0,40 Vanadium, maksimum` 0,11 b) Columbium 0,05 b) Fosfor, maksimum 0,035 Sulfur , maksimum 0,045 Tembaga , maksimum 0,60 Nikel , maksimum 0,45 Kromium , maksimum 0,35 Molybdenum , maksimum 0,15 a)

Apabila rasio mangan terhadap belerang tidak kurang dari 20 sampai dengan 1, batas minimum untuk mangan untuk profil dengan ketebalan flens dan siku yang tidak melebihi 25 mm harus sebesar 0,30 %.

b)

12 Uji ulang

a) Kelas 250, 345, 345S, dan 345W, dan kelas HPS 345W dan HPS 485W yang tidak diquen dan tidak ditemper dapat diuji kembali sesuai dengan ASTM A 6M;

b) Apabila pengujian kekerasan Brinell dilakukan pada pelat kelas 690 dan 690W dan hasilnya tidak memenuhi persyaratan kekerasan Brinell, maka pabrikan dapat mengusulkan pengujian tarik pada pelat tersebut. Dan apabila hasil pengujian tarik memenuhi persyaratan Tabel 2, maka pelat tersebut harus diterima.

c) Apabila pabrikan memanaskan kembali pelat yang gagal hasil quen dan temper untuk memenuhi persyaratan sifat mekanik dalam standar ini, semua pengujian sifat-sifat harus diulang bila bahan diserahkan kembali untuk diuji ulang.

13 Ketahanan korosi atmosfer

Baja yang memenuhi spesifikasi ini memberikan dua tingkat ketahanan korosi atmosfer: a) Kelas baja tanpa tambahan huruf memberikan sebuah tingkatan ketahanan korosi

atmosfer tipikal dari baja karbon atau baja paduan tanpa tembaga;

b) Baja untuk kelas 345W, HPS 345W dan HPS 485W harus mempunyai indeks ketahanan korosi atmosfer 6,0 atau lebih tinggi, diperhitungkan dari analisis satu peleburan sesuai dengan Metode Perkiraan Berdasarkan Data dari Larabee and Coburn pada ASTM G 101 (lihat CATATAN 3 ). Bila sesuai untuk udara terbuka, baja ini dapat tidak diberi lapisan pelindung untuk beberapa penerapan. Baja untuk Kelas 690W menyediakan kelas yang lebih baik dari ketahanan korosi atmosfer daripada baja campuran tanpa tembaga.

CATATAN 3 - Untuk metode estimasi ketahanan korosi atmosfer dari baja paduan rendah, lihat ASTM G 101. Pengguna harus berhati-hati mengenai persamaan prediksi ASTM G 101 (metode prediksi yang berdasarkan data dari Larabee dan Coburn) untuk perhitungan index ketahanan korosi atmosfer yang hanya diverifikasi untuk batas komposisi tersebut yang ditetapkan oleh panduan itu.

14 Penandaan

Sebagai tambahan untuk persyaratan penandaaan ASTM A 6M, identifikasi bahan harus juga memasukkan tipe komposisi untuk kelas 345W, 690, dan 690W.

15 Persyaratan tambahan

Persyaratan lain selain yang diperlihatkan dalam bagian ini dapat berupa subyek spesifik mengenai perjanjian antara pemasok dan pemesan.

Persyaratan tambahan tidak harus diterapkan kecuali dispesifikasikan dalam dokumen pemesanan atau kontrak. Persyaratan tambahan yang distandarkan berguna sebagai pada pilihan pemesan diperlihatkan pada ASTM A 6M. Persyaratan tersebut diharapkan sesuai untuk digunakan dengan standard ini.

15.1 Pengujian ultrasonik

Pengujian ultrasonik untuk kelas baja yang ditentukan dalam standar ini merujuk kepada bagian S8 dari ASTM A 6M.

SNI 7563:2011

18 dari 21 15.2 Bundel peleburan tunggal

Bundel yang terdiri dari profil atau batang tulangan harus berasal dari peleburan tunggal baja.

15.3 Frekuensi uji tarik

Uji tarik yang disyaratkan sebagai tambahan pada pengujian tarik pada ASTM A 6M harus dilaksanakan sebagai berikut:

a) Untuk pelat : sebuah pengujian tarik harus menggunakan benda uji diambil dari setiap pelat yang dirol atau pelat yang diperlakukan panas

b) Untuk profil struktural : sebuah pengujian tarik harus dibuat menggunakan benda uji yang diambil dari tiap 5 Megagram (5 ton) bahan yang diproduksi pada penggilingan (milling) yang sama dari ukuran nominal yang sama, tidak termasuk ukuran panjang, dari setiap kumpulan baja. Setiap profil tunggal yang melebihi 5 Megagram (5 ton) dalam satuan massa harus diuji. Jika profil diperlakukan panas, satu pengujian harus dibuat pada benda uji yang diambil dari setiap kumpulan dengan ukuran nominal yang sama tetapi tidak termasuk ukuran panjang, pada setiap lot tungku;

c) Untuk batang tulangan : sebuah pengujian tarik harus dibuat menggunakan benda uji yang diambil dari setiap 5 Megagram (5 ton) dari peleburan dan diameter atau tebal yang sama jika bahan diproses sebagai pelat yang dirol atau pelat yang diperlakukan panas pada tungku tipe menerus. Untuk bahan yang diperlakukan panas pada tungku yang tidak menerus, sebuah pengujian harus diambil dari setiap peleburan dari batang tulangan dengan diameter atau tebal yang sama untuk setiap isi tungku.

15.4 Bahan kritikal non fraktur, T, uji ketangguhan dan penandaan

a) Persyaratan tambahan harus ditetapkan sebagai bahan kritikal non fraktur apabila bahan dari komponen pemikul beban utama terkena tegangan tarik sebagaimana yang didefinisikan oleh Asosiasi Pengelola Jalan dan Transportasi Negara Bagian Amerika Serikat / Association of American State Highway and Transportation Official (AASHTO). Pesanan harus mencantumkan zona pengujian, sebagaimana yang ditentukan pada Tabel 10. (Zona-zona tersebut berhubungan dengan temperatur layan ambien terendah bahan akan digunakan)

b) Pengujian takikan V Charpy harus dilakukan sesuai dengan ASTM A673M. Hasil pengujian harus memenuhi persyaratan Tabel 11.

c) Bahan harus ditandai dengan huruf T dan nomor zona (1,2,atau 3) sesudah penandaan kelasnya.

15.5 Bahan kritikal fraktur, F, uji ketangguhan dan penandaan

a) Persyaratan tambahan harus ditetapkan sebagai bahan kritikal fraktur sebagaimana yang didefinisikan oleh Asosiasi Pengelola jalan dan Transportasi Negara Bagian Amerika Serikat / Association of American State Highway and Transportation Official

(AASHTO). Pesanan harus mencantumkan zona pengujian sebagaimana yang ditentukan pada Tabel 10. (Zona-zona tersebut berhubungan dengan temperatur layan ambien terendah bahan akan digunakan);

b) Pengujian takikan V Charpy harus dilakukan sesuai dengan ASTM A673M. Hasil pengujian harus memenuhi persyaratan Tabel 12;

c) Bahan harus ditandai dengan huruf F dan nomor zona (1,2, atau 3) penandaan kelasnya.

Tabel 10 - Zona temperatur uji impak Zona Temperatur layan minimum , oC

1 - 18

2 Di bawah - 18 sampai dengan -34

3 Di bawah - 34 sampai dengan -51

Tabel 11 - Persyaratan uji tumbuk bahan kritikal non fraktur

Kelas

Metode penyambungan dan

ketebalan bahan

Energi rata-rata minimum (Joule)

Zona 1 Zona 2 Zona 3

250 T a) sambungan

mekanis atau dilas, sampai dengan 100 mm

20 pada 21oC 20 pada 4oC 20 pada –12oC

345T a) ,b) , 345S a) 345WT a), b)

sambungan mekanis atau dilas, sampai dengan 50 mm

20 pada 21oC 20 pada 4oC 20 pada -12oC

sambungan mekanis, di atas 50 mm sampai dengan100 mm

20 pada 21oC 20 pada 4oC 20 pada –12oC

sambungan yang dilas, lebih besar dari 50 mm sampai dengan 100 mm

27 pada 21oC 27 pada 4oC 27 pada –12oC

HPS 345 WT a) , b) sambungan mekanis atau dilas, sampai dengan 100 mm

27 pada –12oC 27 pada –12oC 27 pada –12oC

HPS 485 WT c) , d) sambungan mekanis atau dilas, sampai dengan 100 mm

34 pada –23oC 34 pada –23oC 34 pada –23oC

690T, 690WT c)

sambungan mekanis atau dilas, sampai dengan 65 mm

34 pada -1oC 34 pada –18oC 34 pada –34oC

sambungan mekanis, di atas 65 mm sampai dengan 100 mm

34 pada -1oC 34 pada –18oC 34 pada –34oC

sambungan yang dilas, lebih besar 65 mm sampai dengan 100 mm

48 pada -1oC 48 pada -18oC 48 pada –34oC

a)

Pengujian impak pengujian impak dengan takikan V harus merupakan pengujian frekuensi panas “H” sesuai dengan ASTM A 673M;

b)

Jika titik luluh bahan melebihi 450 MPa, temperatur pengujian untuk energi rata-rata minimum yang diperlukan harus dikurangi dengan nilai 8oC untuk setiap kenaikan 70 MPa di atas 450 MPa. Titik luluh merupakan nilai yang diberikan pada sertifikat “Laporan Pengujian Mill Pabrik”;

c)

Uji tumbuk pengujian impak dengan takikan V harus merupakan pengujian frekuensi pelat “P” sesuai dengan ASTM A 673M

d) Jika kuat luluh bahan melebihi 585 MPa, temperatur pengujian untuk energi rata-rata minimum

yang diperlukan harus dikurangi dengan 8°C untuk setiap peningkatan 70 MPa di atas 585 MPa. Kuat luluh merupakan nilai yang diberikan oleh “ Laporan Pengujian Mill Pabrik”.

SNI 7563:2011

20 dari 21

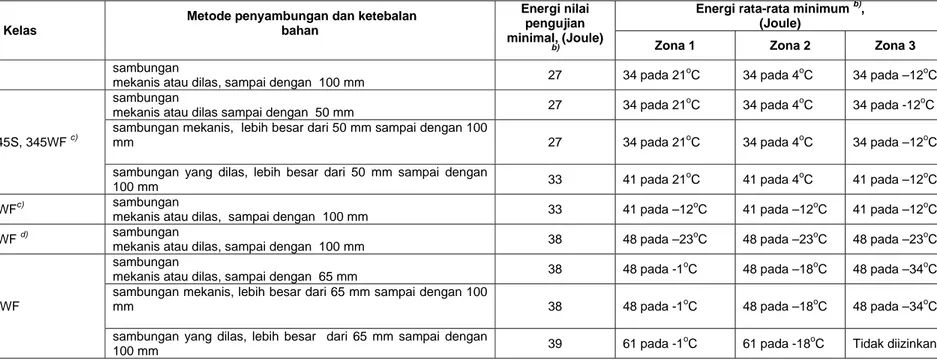

Tabel 12 - Persyaratan uji tumbuk bahan kritikal fraktur a)

Kelas

Metode penyambungan dan ketebalan bahan

Energi nilai pengujian minimal, (Joule)

b)

Energi rata-rata minimum b),

(Joule)

Zona 1 Zona 2 Zona 3

250 F sambungan

mekanis atau dilas, sampai dengan 100 mm 27 34 pada 21

o

C 34 pada 4oC 34 pada –12oC

345F c), 345S, 345WF c)

sambungan

mekanis atau dilas sampai dengan 50 mm 27 34 pada 21

o

C 34 pada 4oC 34 pada -12oC

sambungan mekanis, lebih besar dari 50 mm sampai dengan 100

mm 27 34 pada 21oC 34 pada 4oC 34 pada –12oC

sambungan yang dilas, lebih besar dari 50 mm sampai dengan

100 mm 33 41 pada 21

o

C 41 pada 4oC 41 pada –12oC

HPS 345 WFc) sambungan

mekanis atau dilas, sampai dengan 100 mm 33 41 pada –12

o

C 41 pada –12oC 41 pada –12oC

HPS 485 WF d) sambungan

mekanis atau dilas, sampai dengan 100 mm 38 48 pada –23

o

C 48 pada –23oC 48 pada –23oC

690F, 690WF

sambungan

mekanis atau dilas, sampai dengan 65 mm 38 48 pada -1

o

C 48 pada –18oC 48 pada –34oC

sambungan mekanis, lebih besar dari 65 mm sampai dengan 100

mm 38 48 pada -1oC 48 pada –18oC 48 pada –34oC

sambungan yang dilas, lebih besar dari 65 mm sampai dengan

100 mm 39 61 pada -1

o

C 61 pada -18oC Tidak diizinkan

a)

Bagian kritis dengan fraktur atau komponen bagian baja didefinisikan oleh Asosiasi Pengelola jalan dan Transportasi Negara Bagian Amerika Serikat / Association of American State Highway and Transportation Official (AASHTO) sebagai bagian tarik atau komponen tarik bagian yang kegagalannya diharapkan sebagai hasil dari keruntuhan jembatan;

b)

Pengujian tumbukan pengujian impak dengan takikan V harus merupakan frekuensi profil “P” yang sesuai dengan ASTM A 673M kecuali untuk pelat kelas 250F, 345F, 345WF, HPS 345WF, dan HPS 485WF, dimana benda uji harus dipilih sebagai berikut:

1) sebagaimana pelat yang dirol (termasuk penggulangan terkendali dan TCMP) harus diambil contoh ujinya pada setiap bagian akhir dari setiap pelat yang dirol; 2) pelat yang dinormalkan harus diambil contoh ujinya pada setiap bagian akhir pelat, sebagaimana yang diperlakukan panas;

3) pelat yang diquen dan ditemper harus diambil contoh ujinya pada setiap bagian akhir pelat yang diperlakukan panas.

c) Jika titik luluh bahan melebihi 450 MPa, temperatur pengujian untuk energi rata-rata minimum dan energi nilai pengujian minimum yang diperlukan harus dikurangi 8 oC untuk setiap peningkatan 70 MPa di atas nilai titik leleh (luluh) 450 MPa. Titik leleh (luluh) adalah nilai yang diberikan pada “Laporan Pengujian Mill Pabrik ”;

d) Jika kuat leleh (luluh) bahan melebihi 585 MPa, temperatur pengujian untuk energi rata-rata minimum dan energi nilai pengujian minimum yang diperlukan harus dikurangi 8 oC untuk setiap peningkatan 70 MPa di atas nilai titik leleh (luluh) 585 MPa. Titik leleh (luluh) adalah nilai yang diberikan pada “Laporan Pengujian Mill Pabrik ”.

15.6 Ketahanan korosi atmosfer

a) Bila ditentukan, pabrikan bahan harus mensuplai kepada pemesan bukti pemesanan ketahanan korosi atmosfer yang memenuhi kepada pemesan;

b) Rujukan dari S23 dari ASTM A 6M dapat diterapkan untuk kelas 250, 345, dan kelas 690. 15.7 Batasan perbaikan las (hanya untuk bahan kritikal fraktur)