3 PENGARUH JENIS KAYU DAN KADAR PEREKAT

TERHADAP KUALITAS PAPAN KOMPOSIT

3.1 Pendahuluan

Perbedaan jenis kayu yang digunakan sebagai bahan baku pembuatan papan komposit akan sangat berpengaruh terhadap kualitas papan yang dihasilkan. Penelitian ini dilakukan untuk mengetahui kesesuaian jenis kayu sengon, akasia dan gmelina sebagai bahan baku untuk papan komposit dengan perekat Poliuretan (PU). Selain itu penelitian ini juga bertujuan untuk mendapatkan kadar perekat PU yang optimal sehingga dapat memberikan kualitas papan komposit yang tinggi. Salah satu keunggulan dari perekat PU ini karena dapat diaplikasikan pada kadar air yang tinggi (Petrie 2004) sehingga mengurangi pemakaian energi untuk pengeringan partikel. Berdasarkan hal tersebut, penelitian kesesuaian jenis kayu dengan perekat PU ini menggunakan kadar air partikel kering udara (13-14%).

3.2 Bahan dan Metode 3.2.1 Bahan dan Alat

Bahan yang digunakan adalah : partikel kayu sengon, akasia dan gmelina (bentuk partikel flake dengan slenderness ratio rata-rata 27,09), kadar air kering udara (13-14%), anyaman bambu tali (anyaman miring, tebal bilah ±1 mm, lebar ±1 cm), perekat PU dan aseton, seperti terlihat pada Gambar 3.1 dan 3.2.

Kayu yang digunakan dalam penelitian ini semuanya berasal dari Ciherang, Jawa Barat. Umur pohon 5-7 tahun dengan diameter berkisar dari 20-30 cm. Bambu tali berasal dari Ciawi, Jawa Barat dengan umur 2-3 tahun. Masing-masing kayu dan bambu dipotong sesuai dengan ukuran contoh uji.

Perekat yang digunakan adalah perekat poliuretan dengan nama dagang lem Presto yang diproduksi oleh PT. Polyoshika Indonesia dengan kode PC 9920, viscositas 500-1.500 cps, pH 7, kadar padatan 90 ± 5% dan berat jenis 1,14.

Alat utama yang digunakan adalah disk flaker, blender dan spray gun, mesin kempa panas, gergaji dan Universal Testing Machine (UTM).

Gambar 3.1 Perekat PU, partikel kayu dan anyaman bambu apus.

Gambar 3.2 Bentuk partikel dan pelapis anyaman bambu yang digunakan

3.2.2 Metodologi

Perlakuan pada tahap ini terdiri atas dua faktor yaitu : - Faktor A : jenis kayu sengon, akasia dan gmelina

Pada tahap ini terdiri dari 9 perlakuan dengan 5 ulangan, jumlah papan 45.

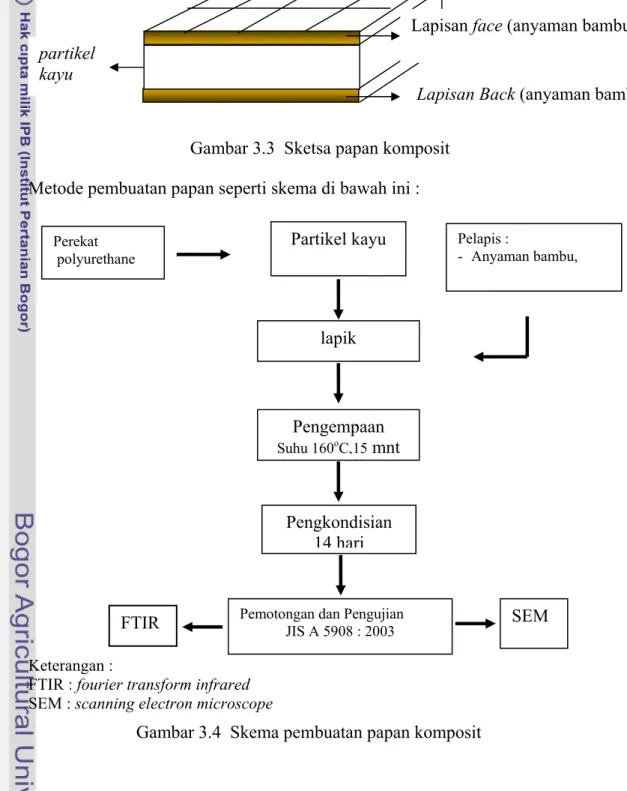

Sketsa papan komposit (kerapatan 0,7 g/cm3 dengan ukuran 30 cm x 30 cm x 1 cm)

yang akan dibuat seperti pada Gambar 3.3.

partikel kayu

Lapisan Back (anyaman bambu) Lapisan face (anyaman bambu)

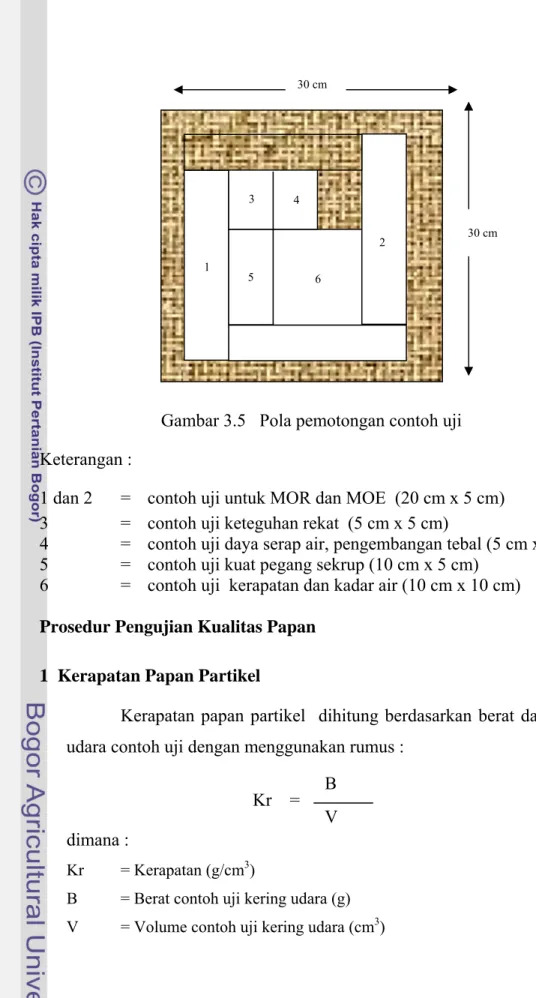

Gambar 3.3 Sketsa papan komposit Metode pembuatan papan seperti skema di bawah ini :

Pengempaan Suhu 160oC,15mnt Partikel kayu Perekat polyurethane Pelapis : - Anyaman bambu, lapik Pengkondisian 14 hari Keterangan :

Pemotongan dan Pengujian

JIS A 5908 : 2003 SEM

FTIR

FTIR : fourier transform infrared

SEM : scanning electron microscope

Secara umum alur pembuatan papan komposit pada tahap ini sebagai berikut :

1. Pembuatan partikel yang berasal dari kayu gubal dan teras menggunakan alat disk flaker, lalu dikeringkan sampai kadar air kering udara. Tipe partikel yang dihasilkan berbentuk flake dengan slenderness ratio rata-rata 27,09.

2. Pencampuran partikel kayu dengan perekat sesuai perlakuan berdasarkan berat kering tanur partikel menggunakan blender dan penyemprotan perekat dengan menggunakan spray gun agar lebih merata. Pada lembaran anyaman bambu disemprotkan perekat pada salah satu sisi yang menempel pada partikel kayu dengan jumlah perekat setara dengan berat labur 220 g/cm2. 3. Pembentukan lembaran dan pengempaan dengan suhu pengempaan

disesuaikan dengan jenis perekat yang digunakan yaitu 160oC selama 15 menit.

4. Pengkondisian dilakukan sekitar 14 hari agar kadar air papan sesuai kondisi lingkungan.

5. Pengujian sifat fisik dan mekanik papan sesuai standar JIS A 5908 : 2003. 6. Untuk mengetahui ikatan yang terjadi digunakan scanning electrone

microscope (SEM).

7. Untuk mengetahui terjadinya ikatan kimia antara komponen perekat dan kayu dilakukan analisis dengan menggunakan FTIR (fourier transform infra red). Sebagai data pendukung sifat dasar kayu yang sangat berpengaruh terhadap kualitas papan yang dihasilkan maka dilakukan pengukuran terhadap berat jenis kayu dan keterbasahan kayu dengan perekat PU dengan metode sudut kontak.

a. Pengukuran Berat Jenis (BJ) Kayu

Pengukuran BJ kayu mengikuti standar ASTM D 2395-02 (Test Methods for Specific Gravity Wood and Wood-Based Materials), sebagai berikut : 1. Ukuran contoh uji 2 cm x 2 cm x 2 cm. Contoh uji dimasukkan ke dalam oven

2. Rumus yang digunakan untuk menghitung kadar air (moisture content) dan berat jenis (specific gravity) :

Specific gravity = KW/[1 + (M/100)]Lwt dimana :

Specific gravity = berat jenis

W = berat contoh uji (g) M = kadar air contoh uji (%)

W/ [1 + (M/100)] = hasil perhitungan berat kering tanur contoh uji L = panjang contoh uji (cm)

w = lebar contoh uji (cm) t = tebal contoh uji (cm)

K, konstanta = 1 bila digunakan W dalam g dan V dalam cm3.

3. Bila persamaan [1 + (M/100)] dipindahkan dari rumus, nilai specific gravity akan didasarkan pada berat dan volume saat pengujian, atau pada kadar air saat pengukuran. Bila nilai pengukuran kadar air di atas titik jenuh serat, specific gravity didasarkan pada volume kayu segar (basah).

b. Pengukuran Keterbasahan Kayu dengan Metode Sudut Kontak

Menurut Petrie (2004), keterbasahan kayu tergantung pada tipe kayu tersebut. Salah satu cara yang paling mudah untuk menentukan keterbasahan kayu adalah dengan metode sudut kontak, sudut yang terbentuk antara permukaan kayu dengan perekat yang lebih kecil, menunjukkan bahwa kayu tersebut lebih mudah dibasahi oleh perekat.

Metode sudut kontak dilakukan dengan cara penetesan cairan perekat di atas permukaan kayu yang telah diketam halus, dengan menggunakan pipet kecil. Tinggi penetesan ±2 cm di atas permukaan kayu dengan volume tetesan sekitar 0,01 ml. Pemotretan dilakukan 5 detik setelah penetesan. Kamera dilengkapi dengan lensa mikro untuk memperjelas obyek yang kecil. Besarnya sudut kontak diukur berdasarkan besar sudut yang dibentuk antara garis lengkung cairan

perekat dengan permukaan horizontal kayu (Satuhu, 1987; Sutrisno, 1999 dalam Priyono, 2002).

c. Karakteristik Bambu Tali

Untuk mengetahui kekuatan bambu tali yang digunakan, dilakukan pengujian karakteristik bambu mengacu pada ASTM D 143-94 yang dimodifikasi.

Pengukuran Kadar Air

1. Ukuran contoh uji 2 cm x 3 cm x 1 cm ditimbang beratnya setelah kering udara (berat awal) dan kemudian dimasukkan dalam oven dengan suhu 103±2 oC lalu ditimbang setelah beratnya konstan (berat akhir).

2. Perhitungan kadar air dengan rumus : KA (%) = (A- B)/B x 100 dimana :

KA = Kadar Air (%) A = massa awal (g)

B = massa kering tanur (g) Pengukuran Kerapatan

Ukuran sampel 2 cm x 3 cm x 1 cm. Penentuan berat jenis bambu atas dasar volume basah dengan tahapan sebagai berikut :

1. Contoh uji dalam keadaan basah ditentukan beratnya (BB).

2. Contoh uji dimasukkan kedalam parafin untuk ditentukan volume basahnya (VB) berdasarkan prinsip Archimedes dengan menghitung perbedaan berat suatu bejana yang berisi air sebelum dan sesudah pencelupan contoh uji. 3. Setelah dibersihkan parafinnya, contoh uji dimasukkan ke dalam oven dengan

temperatur 103±2 oC sampai beratnya konstan (BKT). 4. Kerapatan diperoleh dengan rumus =

BJ = BKT VB

Dimana :

BJ = berat jenis

BKT = berat kering tanur VB = Volume basah Pengukuran MOR dan MOE

Penentuan nilai MOR dilakukan dengan menggunakan mesin penguji Universal Testing Machine (UTM). Jarak sangga yang digunakan pada mesin adalah 15 cm. Keteguhan patah dihitung dengan rumus :

3 P L MOR =

2 b h2 dimana :

MOR = Keteguhan patah (kg/cm2)

L = Jarak sangga (cm) P = Beban maksimum (kg) h = Tebal contoh uji (cm) b = Lebar contoh uji (cm)

Nilai MOE dihitung dengan menggunakan contoh uji yang sama dengan MOR. Pengujian ini dilakukan dengan cara mencatat perubahan defleksi yang terjadi pada setiap perubahan beban tertentu. Nilai MOE dihitung dengan rumus :

MOE = 3 3 Ybh 4 PL dimana :

MOE = Modulus Elastisitas (kg/cm2)

L = Jarak sangga (cm)

P = Beban sebelum batas proporsi (kg) Y = Lenturan pada beban P

h = Tebal contoh uji (cm)

3.2.3 Analisis Data

Analisa data menggunakan rancangan faktorial (2 faktor) dalam RAL, dengan model matematika menurut Mattjik dan Sumertajaya (2002) sebagai berikut:

Yijk = µ + αi+ βj + (αβ)ij + εijk

dimana :

Yijk = nilai pengamatan pada jenis kayu taraf ke-i kadar perekat taraf ke-j dan ulangan ke-k

µ = komponen aditif dari rataan

αi = pengaruh utama faktor A (jenis kayu) βj = pengaruh utama faktor B (kadar perekat)

(αβ)ij = komponen interaksi dari faktor A dan faktor B

εijk = pengaruh acak percobaan.

3.2.4 Pengujian Kualitas Papan

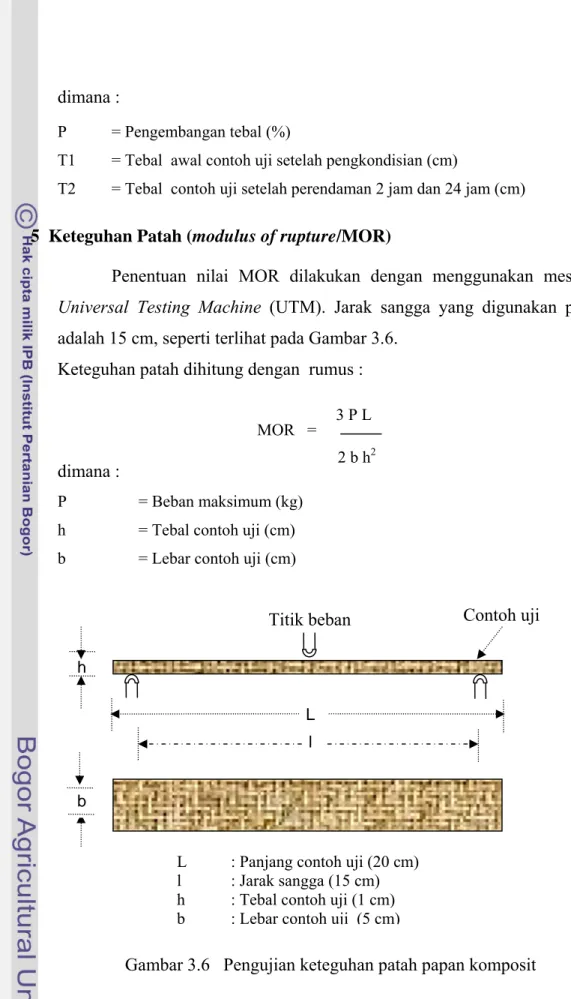

Parameter kualitas papan yang diuji adalah kerapatan, kadar air, pengembangan tebal, daya serap air, keteguhan patah (modulus of rupture/MOR), modulus elastisitas (modulus of elasticity/MOE), kuat pegang sekrup dan keteguhan rekat (internal bond/IB) menurut standar JIS A 5908:2003. Selanjutnya semua data yang diperoleh dikoreksi berdasarkan perbedaan kerapatan aktual dengan kerapatan sasaran. Pola pemotongan contoh uji seperti pada gambar berikut :

2 6 1 5 4 6 3 30 cm 30 cm

Gambar 3.5 Pola pemotongan contoh uji Keterangan :

1 dan 2 = contoh uji untuk MOR dan MOE (20 cm x 5 cm) 3 = contoh uji keteguhan rekat (5 cm x 5 cm)

4 = contoh uji daya serap air, pengembangan tebal (5 cm x 5 cm) 5 = contoh uji kuat pegang sekrup (10 cm x 5 cm)

6 = contoh uji kerapatan dan kadar air (10 cm x 10 cm) Prosedur Pengujian Kualitas Papan

1 Kerapatan Papan Partikel

Kerapatan papan partikel dihitung berdasarkan berat dan volume kering udara contoh uji dengan menggunakan rumus :

B Kr =

V dimana :

Kr = Kerapatan (g/cm3)

B = Berat contoh uji kering udara (g) V = Volume contoh uji kering udara (cm3)

2 Kadar Air Papan Partikel

Penentuan kadar air papan dilakukan dengan menghitung selisih berat awal contoh uji dengan berat setelah dikeringkan dalam oven selama 24 jam pada suhu 103 ± 2 oC. Kadar air papan dihitung dengan rumus :

BA – BKT

KA = x 100% BKT

dimana :

KA = Kadar air (%)

BA = Berat awal contoh uji setelah pengkondisian (g) BKT = Berat kering tanur (g)

3 Daya Serap Air

Daya serap air papan dilakukan dengan menghitung selisih berat sebelum dan setelah perendaman dalam air dingin selama 24 jam. Daya serap air tersebut dihitung dengan rumus :

BB – BA

DS = x 100% BA

dimana :

DS = Daya serap air (%)

BA = Berat awal contoh uji setelah pengkondisian (g)

BB = Berat contoh uji setelah perendaman 2 jam dan 24 jam (g)

4 Pengembangan Tebal

Perhitungan pengembangan tebal didasarkan pada selisih tebal sebelum dan setelah perendaman dalam air dingin selama 2 jam dan 24 jam. Pengembangan tebal dihitung dengan rumus:

T2 – T1

P = x 100% T1

dimana :

P = Pengembangan tebal (%)

T1 = Tebal awal contoh uji setelah pengkondisian (cm)

T2 = Tebal contoh uji setelah perendaman 2 jam dan 24 jam (cm)

5 Keteguhan Patah (modulus of rupture/MOR)

Penentuan nilai MOR dilakukan dengan menggunakan mesin penguji Universal Testing Machine (UTM). Jarak sangga yang digunakan pada mesin adalah 15 cm, seperti terlihat pada Gambar 3.6.

Keteguhan patah dihitung dengan rumus :

3 P L MOR =

2 b h2 dimana :

P = Beban maksimum (kg) h = Tebal contoh uji (cm) b = Lebar contoh uji (cm)

Contoh uji

L : Panjang contoh uji (20 cm)

Titik beban

h

Gambar 3.6 Pengujian keteguhan patah papan komposit

l : Jarak sangga (15 cm) h : Tebal contoh uji (1 cm) b : Lebar contoh uji (5 cm)

L l

6 Modulus Elastisitas (modulus of elasticity/MOE)

Nilai MOE dihitung dengan menggunakan contoh uji yang sama dengan MOR. Pengujian ini dilakukan dengan cara mencatat perubahan defleksi yang terjadi pada setiap perubahan beban tertentu. Nilai MOE dihitung dengan rumus :

MOE = 3 3 Ybh 4 PL dimana :

MOE = Modulus Elastisitas (kg/cm2) L = Jarak sangga (cm)

P = Beban sebelum batas proporsi (kg) Y = Lenturan pada beban P

h = Tebal contoh uji (cm) b = Lebar contoh uji (cm) 7 Keteguhan Rekat (Internal Bond)

Keteguhan rekat (internal bond) diperoleh dengan cara merekatkan kedua permukaan papan pada balok besi kemudian balok besi tersebut ditarik secara berlawanan. Cara pengujian internal bond seperti pada gambar berikut:

Contoh uji Balok besi

Arah beban Arah beban

Keteguhan rekat tersebut dihitung dengan menggunakan rumus : P KR = b1 x b2 dimana : KR = Keteguhan rekat (kg/cm2) P = Beban maksimum (kg)

b1, b 2 = Lebar dan panjang contoh uji (cm) 8 Kuat Pegang Sekrup

Cara pengujian kuat pegang sekrup dilakukan dengan cara memasang sekrup berukuran panjang 16 mm dan diameter 3,1 mm. Sekrup tersebut ditancapkan ke dalam papan komposit sedalam 8 mm kemudian dicabut dengan menggunakan UTM. Gaya yang dibutuhkan untuk mencabut sekrup menunjukkan kekuatan papan dalam memegang sekrup.

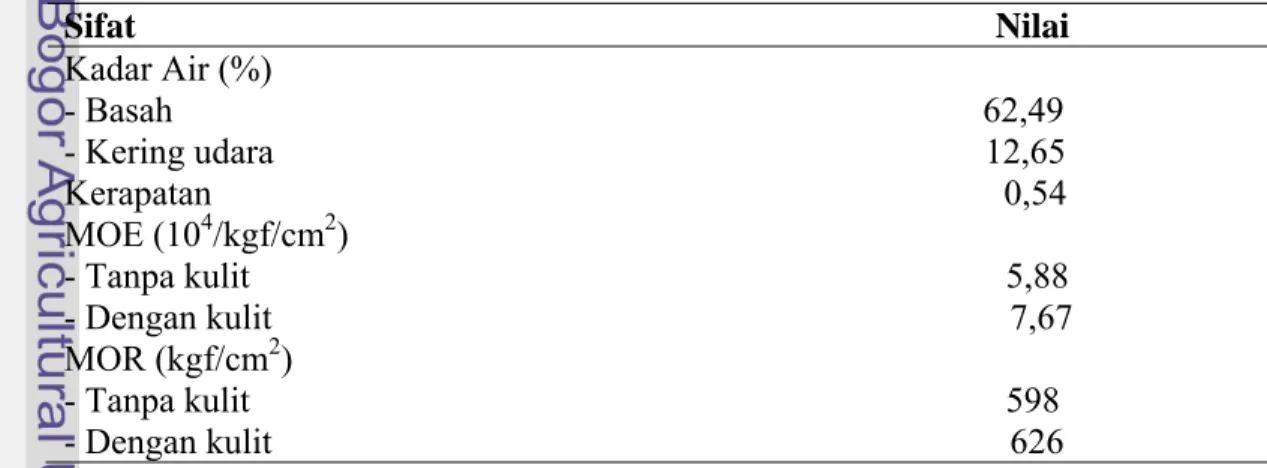

3.3 Hasil dan Pembahasan 3.3.1. Karakteristik Bambu Tali

Hasil pengujian sifat dasar bambu tali yang digunakan dalam penelitian ini dapat dilihat pada tabel berikut :

Tabel 3.1 Karakteristik bambu tali (Gigantochloa apus)

Sifat Nilai Kadar Air (%) - Basah 62,49 - Kering udara 12,65 Kerapatan 0,54 MOE (104/kgf/cm2) - Tanpa kulit 5,88 - Dengan kulit 7,67 MOR (kgf/cm2) - Tanpa kulit 598 - Dengan kulit 626

Data pada Tabel 3.1 tersebut menunjukkan sifat mekanis bambu pada bagian kulit lebih tinggi dibandingkan bagian dalam. Hal ini disebabkan sel-sel penyusun bambu lebih rapat pada bagian kulit dibandingkan bagian dalam bambu.

3.3.2 Sifat Fisis Papan Komposit 1 Kerapatan

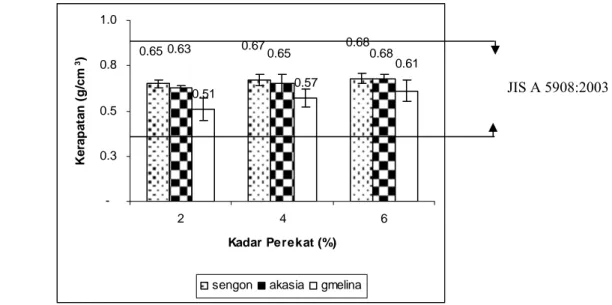

Hasil perhitungan kerapatan papan komposit memperlihatkan nilai kerapatan berkisar dari 0,51–0,68 g/cm3 seperti terlihat pada Gambar 3.8. Hasil tersebut memperlihatkan bahwa kerapatan papan semakin tinggi dengan bertambahnya kadar perekat yang digunakan. Nilai kerapatan yang terendah pada papan dari kayu gmelina dengan perekat 2% dan tertinggi pada papan dari kayu sengon dan akasia dengan perekat 6%, tetapi masih berada di bawah kerapatan sasaran yang ditetapkan yaitu 0,7 g/cm3. Kerapatan yang diperoleh pada kayu sengon rata-rata 98% dibandingkan dengan kerapatan sasaran, 92% pada kayu akasia dan 78% pada kayu gmelina.

0.51 0.57 0.68 0.67 0.650.63 0.65 0.68 0.61 -0.3 0.5 0.8 1.0 2 4 6 Kadar Perekat (%) K e ra p a ta n (g/ c m 3)

sengon akasia gmelina

JIS A 5908:2003

Gambar 3.8 Kerapatan papan komposit dari jenis kayu dan kadar perekat yang berbeda

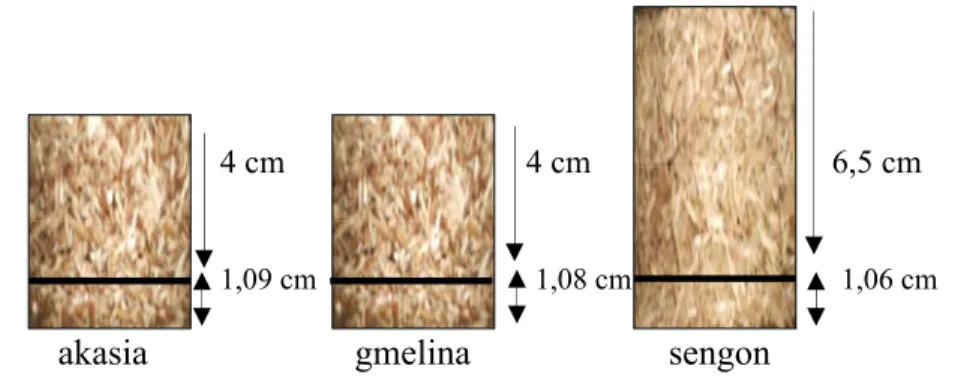

Rendahnya kerapatan yang dicapai disebabkan pada saat setelah pengempaan tebal papan rata-rata menjadi 1,1 cm pada semua jenis kayu yang digunakan sehingga ketebalan sasaran yaitu 1 cm tidak tercapai karena adanya sifat peregangan kembali (springback) pada kayu setelah dikempa. Selain itu kerapatan juga dipengaruhi oleh BJ kayu sengon yang lebih rendah yaitu 0,24 dibandingkan kayu akasia dan kayu gmelina yaitu 0,4. BJ kayu ini menunjukkan kerapatan kayu, dimana kerapatan kayu yang lebih rendah akan memiliki nisbah pengempaan (compression ratio) yang lebih besar dibandingkan kayu yang kerapatannya lebih tinggi jika dipadatkan untuk mencapai kerapatan yang sama, dalam hal ini 0,7 g/cm3. Di mana kayu sengon mempunyai nisbah pemadatan 2,9:1 sementara kayu akasia dan gmelina 1,7:1 seperti terlihat pada Gambar 3.9. Menurut Maloney (1993) kayu yang memiliki kerapatan yang rendah akan lebih mudah dikempa untuk mencapai ketebalan tertentu dan terjamin terjadinya lebih banyak kontak area antar partikel selama pengempaan dan menghasilkan rekatan yang baik. Pada umumnya nisbah pengempaan (compression ratio) pada papan adalah 1,3 : 1, tetapi pada kayu yang berkerapatan rendah, misalnya pada redwood dapat mencapai 2,9:1.

4 cm 4 cm 6,5 cm

1,09 cm 1,08 cm 1,06 cm

akasia gmelina sengon

Gambar 3.9 Perbandingan tinggi partikel kayu sebelum pengempaan Berdasarkan hasil sidik ragam pada Lampiran 7, baik jenis kayu, maupun kadar perekat dan interaksi kedua faktor tersebut berpengaruh nyata terhadap kerapatan papan pada taraf α 5%. Jenis kayu sengon tidak berbeda dengan akasia

tetapi keduanya berbeda nyata dengan kayu gmelina. Sementara kadar perekat 4% dan 6% tidak berbeda tetapi keduanya berbeda nyata dengan kadar perekat 2%. Kerapatan yang diperoleh khususnya papan dari kayu sengon dan akasia relatif tidak jauh berada di bawah kerapatan sasaran, kecuali papan dari kayu gmelina.

Rendahnya kerapatan papan yang berasal dari kayu gmelina disebabkan kayu gmelina mempunyai keterbasahan yang rendah sehingga perekat sulit berpenetrasi ke dalam kayu, dan pada saat pengempaan panas perekat matang sebelum terpenetrasi. Hal ini mengakibatkan ikatan antar perekat sendiri lebih banyak dibandingkan dengan ikatan antar perekat dengan kayu menyebabkan rongga di dalam papan lebih banyak sehingga papan kurang kompak dan mengakibatkan kerapatannya lebih rendah. Tetapi dalam penelitian ini, semua data sifat papan dikonversi pada kerapatan yang sama yaitu 0,7 g/cm3, sehingga tidak terjadi perbedaan sifat papan yang disebabkan karena perbedaan kerapatan papan.

Berdasarkan standar JIS A 5908:2003, persyaratan kerapatan untuk papan berkerapatan sedang adalah 0,4–0,9 g/cm3, maka kerapatan papan yang dihasilkan memenuhi standar tersebut.

2 Kadar Air

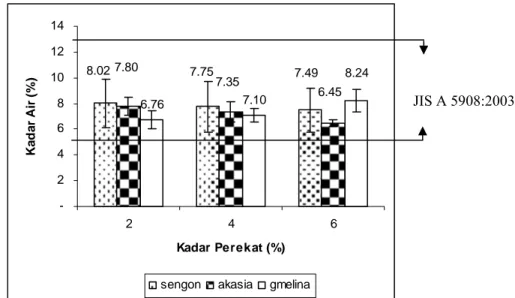

Hasil perhitungan kadar air menunjukkan kadar air papan komposit berkisar dari 6,45%-8,24%, seperti terlihat pada Gambar 3.10. Hasil penelitian menunjukkan bahwa perbedaan jenis kayu dan penambahan kadar perekat tidak menunjukan hubungan yang linier dan tidak berpengaruh secara signifikan terhadap perbedaan kadar air papan.

6.76 7.10 7.49 7.75 8.02 6.45 7.35 7.80 8.24 -2 4 6 8 10 12 14 2 4 6 Kadar Perekat (%) Ka d a r Ai r ( % )

sengon akasia gmelina

JIS A 5908:2003

Gambar 3.10 Kadar air papan komposit dari jenis kayu dan kadar perekat yang berbeda

Hasil sidik ragam pada Lampiran 8, menunjukkan jenis kayu dan kadar perekat maupun interaksi keduanya tidak berpengaruh terhadap kadar air papan. Hal ini disebabkan kadar air partikel kayu yang digunakan relatif sama untuk semua jenis, yaitu kadar air kering udara dalam ruangan (12-13%). Selain itu, dalam proses perekatan antara partikel kayu dengan perekat PU, tidak menggunakan air sebagai bahan pelarut perekat sehingga kadar perekat tidak berpengaruh terhadap kadar air papan. Hal ini juga dipengaruhi oleh tidak adanya air yang terbentuk sebagai produk samping pada reaksi kimia baik antara perekat PU dengan kayu, maupun antara perekat PU itu sendiri. (Petrie, 2004)

Jika dibandingkan dengan standar JIS A 5908:2003, maka kadar air papan komposit yang dihasilkan memenuhi standar yang mensyaratkan kadar air 5-13%. 3 Daya Serap Air

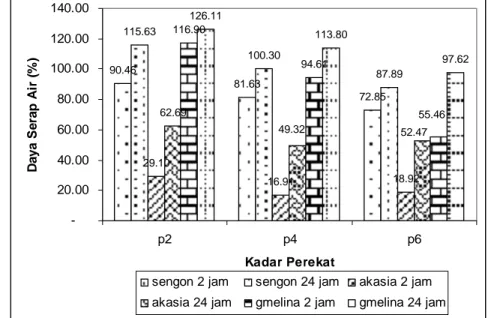

Daya serap air papan setelah perendaman 2 jam dan 24 jam dapat dilihat pada Gambar 3.11. Hasil penelitian menunjukkan bahwa dengan bertambahnya kadar perekat, daya serap air papan semakin menurun. Daya serap air tertinggi setelah perendaman 2 jam pada papan dari kayu gmelina dengan perekat 2%

yaitu sekitar 116% dan terendah pada papan dari kayu akasia dengan perekat 4%, sekitar 16%. Untuk daya serap air 24 jam, tertinggi pada kayu gmelina dengan kadar perekat 2% sebesar 126% dan terendah pada kayu akasia dengan perekat 4% sebesar 49%. 90.46 81.63 72.85 100.30 87.89 29.10 16.91 18.92 62.69 94.61 126.11 113.80 97.62 115.63 49.32 52.47 55.46 116.90 -20.00 40.00 60.00 80.00 100.00 120.00 140.00 p2 p4 p6 Kadar Perekat Day a S e ra p Ai r (% )

sengon 2 jam sengon 24 jam akasia 2 jam akasia 24 jam gmelina 2 jam gmelina 24 jam

Gambar 3.11 Daya serap air papan komposit dari jenis kayu dan kadar perekat yang berbeda

Berdasarkan hasil sidik ragam pada Lampiran 9 dan 10, daya serap air setelah perendaman 2 jam memperlihatkan bahwa jenis kayu, kadar perekat dan interaksi kedua faktor tersebut berpengaruh nyata terhadap daya serap air papan. Dimana daya serap air tertinggi pada papan dari kayu gmelina, dan tidak berbeda dengan daya serap air pada papan dari sengon tetapi berbeda nyata dengan papan dari kayu akasia. Sementara pada perendaman 24 jam memperlihatkan bahwa jenis kayu dan kadar perekat masing-masing berpengaruh nyata terhadap daya serap air, tetapi interaksi kedua faktor tersebut tidak berpengaruh terhadap daya serap air papan. Dimana daya serap air tertinggi pada kayu gmelina dan berbeda nyata dengan daya serap air papan dari kayu sengon dan terendah pada papan dari kayu akasia. Hal ini disebabkan kayu gmelina mempunyai kualitas rekatan yang

paling rendah dibandingkan kayu lainnya, mengakibatkan partikel yang tidak tertutup oleh perekat dapat mengikat air selama perendaman.

Hasil sidik ragam tersebut juga memperlihatkan daya serap air dipengaruhi oleh kadar perekat, di mana papan dengan kadar perekat 6% mempunyai daya serap air yang paling rendah sementara papan dengan kadar perekat 4% dan 2% tidak berbeda nyata. Hal ini disebabkan rendahnya jumlah perekat yang digunakan berimplikasi pada kurang terdistribusinya perekat pada seluruh permukaan partikel sehingga mengurangi area kontak antar partikel, area yang tidak terjadi kontak antar partikel ini dapat terisi oleh air pada saat perendaman berlangsung.

4 Pengembangan Tebal

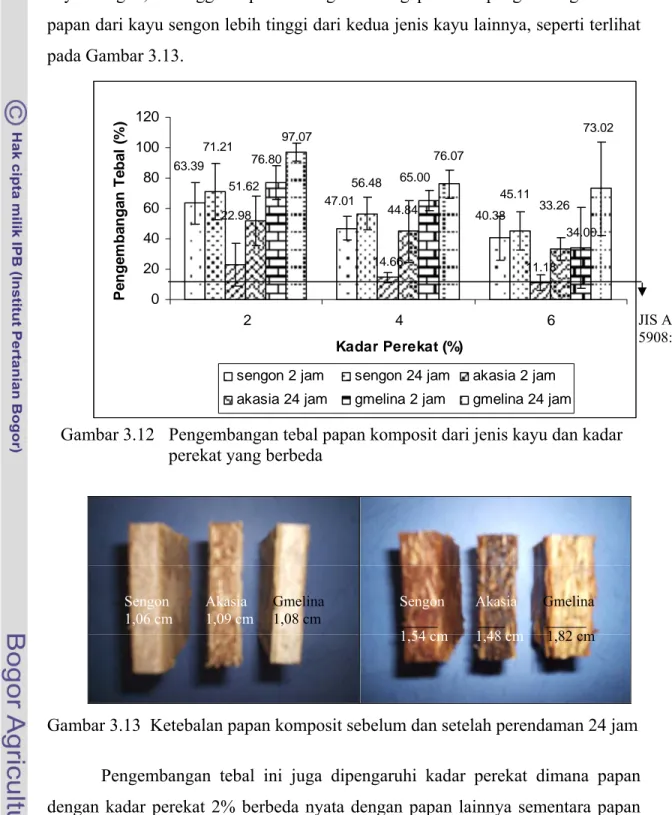

Pengembangan tebal papan setelah perendaman 2 dan 24 jam dapat dilihat pada Gambar 3.12. Gambar tersebut memperlihatkan bahwa pengembangan tebal papan semakin menurun dengan bertambahnya kadar perekat yang digunakan. Nilai pengembangan tebal papan tertinggi pada kayu sengon dengan kadar perekat 2% dan pengembangan tebal setelah perendaman 24 jam terendah pada kayu akasia dengan kadar perekat 4% dan 6%.

Hasil sidik ragam pada Lampiran 11 dan 12, menunjukkan pengembangan tebal 24 jam dipengaruhi jenis kayu dan kadar perekat tapi interaksi keduanya tidak berpengaruh. Pengembangan tebal papan berbeda nyata antar jenis kayu, di mana pengembangan tebal tertinggi pada papan dari partikel kayu sengon. Tingginya pengembangan tebal pada papan dari kayu sengon dipengaruhi oleh berat jenis kayu sengon yang lebih rendah yaitu 0,24 dibandingkan kayu akasia dan kayu gmelina yaitu 0,4. Berat jenis kayu yang lebih rendah akan memiliki nisbah pemadatan (compaction ratio) yang lebih besar dibandingkan kayu yang berat jenisnya lebih tinggi jika dipadatkan untuk mencapai kerapatan yang sama, dalam hal ini 0,7 g/cm3. Dengan demikian spring back papan dari kayu sengon lebih besar sebagai akibat dari tingginya internal stress pada papan dari

kayu sengon, sehingga dapat dimengerti mengapa nilai pengembangan tebal papan dari kayu sengon lebih tinggi dari kedua jenis kayu lainnya, seperti terlihat pada Gambar 3.13. 14.66 11.18 34.00 97.07 40.38 47.01 63.39 56.48 71.21 45.11 22.98 44.84 33.26 51.62 65.00 76.80 73.02 76.07 0 20 40 60 80 100 120 2 4 6 Kadar Perekat (%) P e nge m ba ng a n Te ba l ( % )

sengon 2 jam sengon 24 jam akasia 2 jam

akasia 24 jam gmelina 2 jam gmelina 24 jam

JIS A 5908:2003

Gambar 3.12 Pengembangan tebal papan komposit dari jenis kayu dan kadar perekat yang berbeda

Sengon

1,06 cm Akasia 1,09 cm Gmelina 1,08 cm Sengon

1,54 cm

Akasia 1,48 cm

Gmelina 1,82 cm

Gambar 3.13 Ketebalan papan komposit sebelum dan setelah perendaman 24 jam

Pengembangan tebal ini juga dipengaruhi kadar perekat dimana papan dengan kadar perekat 2% berbeda nyata dengan papan lainnya sementara papan dengan kadar perekat 4% dan 6% tidak berbeda nyata. Rendahnya kadar perekat

mengakibatkan partikel yang tidak tertutup oleh perekat juga dapat mengikat air pada saat perendaman berlangsung. Hasil penelitian Chelak dan Newman (1991) dengan menggunakan perekat MDI, menunjukkan bahwa semakin tinggi kadar perekat, pengembangan tebal papan semakin kecil.

Tingginya nilai pengembangan tebal ini juga dikarenakan produk ini tidak menggunakan parafin sebagai pelindung terhadap air. Menurut Haygreen dan Bowyer (1993), parafin sekitar 0,25-2% ditambahkan untuk memberikan sifat tahan air pada papan

Nilai pengembangan papan tersebut tidak memenuhi standar JIS A 5908:2003 yang mensyaratkan pengembangan papan maksimum 12%.

3.3.3 Sifat Mekanis Papan Komposit 1 MOR dan MOE

Hasil penelitian memperlihatkan nilai MOR dan MOE papan komposit tertinggi pada kayu sengon dengan perekat 6% dan terendah pada papan gmelina dengan perekat 2%, seperti tertera pada Gambar 3.14 dan 3.15.

78 155 114 102 110 115 57 97 43 0 20 40 60 80 100 120 140 160 180 200 2 4 6 Kadar Perekat (%) MO R ( k g f/ c m 2)

sengon akasia gmelina

Berlapis venir Tipe 24-10

Gambar 3.14 MOR papan komposit dari jenis kayu dan kadar perekat yang berbeda

Modulus elastisitas papan dapat dilihat pada histogram berikut : 0.55 0.24 0.73 0.80 1.58 0.72 1.08 0.86 0.86 0 0.5 1 1.5 2 2 4 6 Kadar Perekat (%) MO E ( 1 0 4 Kg f/ c m 2)

sengon akasia gmelina

JIS A5908:2003 Tipe 24-10

Gambar 3.15 MOE papan komposit dari jenis kayu dan kadar perekat yang berbeda

Hasil sidik ragam pada Lampiran 13 dan 14, menunjukkan jenis kayu dan kadar perekat berpengaruh nyata terhadap nilai MOR dan MOE papan, tetapi interaksi antara jenis kayu dan kadar perekat tidak berpengaruh nyata pada taraf α 5%. Dari ketiga jenis kayu yang digunakan, papan dari kayu sengon memperlihatkan papan yang mempunyai nilai keteguhan patah yang paling tinggi dibandingkan kedua jenis kayu lainnya. Hal ini disebabkan karena papan dari kayu sengon mempunyai nisbah pemadatan yang tinggi, sekitar 2,9 menyebabkan kekuatan papan dari kayu sengon lebih tinggi dibandingkan papan dari kayu lainnya.

Histogram tersebut memperlihatkan bahwa nilai MOR dan MOE papan semakin meningkat dengan bertambahnya kadar perekat. Hasil sidik ragam juga memperlihatkan bahwa kadar perekat yang digunakan juga berpengaruh nyata terhadap MOR dan MOE papan. Hal ini sejalan dengan hasil penelitian oleh Chelak dan Newman (1991), menggunakan perekat MDI dengan kadar 1,5 – 5% memperlihatkan semakin tinggi kadar perekat, nilai MOR dan MOE papan semakin tinggi pula. Menurut Maloney (1993), nilai MOR dipengaruhi oleh

kandungan dan jenis bahan perekat yang digunakan, daya ikat perekat dan ukuran partikel.

Dari Gambar 3.14 dan 3.15 terlihat bahwa pada papan dari kayu akasia dan gmelina, kenaikan kadar perekat dari 4% menjadi 6% tidak mempengaruhi kekuatan papan, hal ini mengindikasikan bahwa dengan kadar perekat 4%, distribusi perekat cukup merata karena jumlah partikel yang lebih sedikit disebabkan BJ kayu yang lebih tinggi dibandingkan pada kayu sengon, sehingga nisbah pemadatan papan relatif sama antara papan dengan perekat 4% dan 6%. Selain itu, kemungkinan kadar air partikel pada kering udara yang tidak seragam mengakibatkan kekuatan papan yang dihasilkan tidak bertambah secara signifikan dengan bertambahnya kadar perekat.

Jika dibandingkan standar JIS A5908:2003, hanya papan dari kayu sengon dengan perekat 6% yang dapat memenuhi standar papan berlapis venir, sedangkan papan lainnya hanya dapat memenuhi standar tipe 8 kecuali papan dari kayu gmelina perekat 2% dan 4% serta papan dari kayu akasia dengan perekat 2 % tidak memenuhi standar tersebut.

2 Keteguhan Rekat (internal bond)

Hasil pengujian keteguhan rekat menunjukkan nilai keteguhan rekat yang tertinggi pada papan dari kayu sengon dengan perekat 6% sebesar 3,54 kgf/cm2.

Nilai keteguhan rekat terendah pada papan dari kayu gmelina dengan perekat 2% yaitu 1,04 kgf/cm2, seperti terlihat pada Gambar 3.16.

Hasil sidik ragam pada Lampiran 15, menunjukkan nilai keteguhan rekat papan dipengaruhi oleh jenis kayu dan kadar perekat yang digunakan, tetapi interaksi keduanya tidak berpengaruh nyata pada taraf α 5%. Papan dari partikel kayu sengon mempunyai internal bond yang lebih tinggi dibandingkan dengan kedua papan lainnya. Hal ini disebabkan karena kayu sengon mempunyai keterbasahan yang lebih tinggi dibandingkan kayu akasia dan gmelina sehingga kekuatan rekat pada kayu sengon lebih baik dari kayu akasia dan gmelina.

1.04 3.54 2.38 2.99 2.15 -1.0 2.0 3.0 4.0 5.0 6.0 2 4 6 Kadar Perekat (%) K e te g uha n R e k a t (k g f/ c m 2) 1.78 1.48 2.25 1.23

sengon akasia gmelina

JIS A5908 :2003 Berlapis venir

Tipe 13

Gambar 3.16 Keteguhan rekat papan komposit dari jenis kayu dan kadar perekat yang berbeda

Perbedaan keterbasahan kayu sengon, akasia dan gmelina terlihat dari hasil pengukuran sudut kontak seperti terlihat pada Gambar 3.17, 3.18 dan 3.19.

Gambar 3.18 Sudut kontak polyurethane dengan akasia

Gambar 3.19 Sudut kontak polyurethane dengan sengon

Gambar tersebut memperlihatkan perbedaan besarnya sudut kontak antara perekat PU dengan kayu gmelina sebesar 65-70o, dengan kayu akasia 55-60º dan kayu sengon sekitar 40-50o. Semakin besar sudut kontak yang terbentuk antara kayu dengan perekat, semakin rendah keterbasahan kayu tersebut. Dari pengamatan yang dilakukan, memperlihatkan bahwa kayu sengon lebih tinggi keterbasahannya dibandingkan kayu akasia dan gmelina. Sejalan dengan hasil penelitian oleh Alamsyah et al. (2005) dengan menggunakan perekat API menunjukkan bahwa keterbasahan kayu oleh perekat yang lebih baik akan menghasilkan rekatan yang lebih kuat. Hal itu ditunjukkan dengan lebih besarnya persentasi kerusakan yang terjadi pada kayu (bukan pada garis rekat) dan lebih resisten terhadap delaminasi. Penelitian tersebut juga memperlihatkan

keterbasahan kayu sengon lebih baik dibandingkan kayu akasia, dan kayu akasia lebih baik dibandingkan dengan kayu gmelina. Hal tersebut diakibatkan oleh deposit ekstraktif yang ada di permukaan kayu.

Hasil sidik ragam juga menunjukkan bahwa keteguhan rekat papan dengan kadar perekat 6% tidak berbeda nyata dengan papan dengan perekat 4% tetapi berbeda nyata dengan papan dengan kadar perekat 2%. Hal tersebut menunjukkan semakin tinggi kadar perekat yang digunakan, keteguhan rekat papan yang dihasilkan semakin tinggi pula karena semakin banyak ikatan yang terjadi antara kayu dengan perekat. Hal ini sejalan dengan hasil penelitian oleh Chelak dan Newman (1991), dengan menggunakan perekat MDI pada kadar 1,5–5% menunjukkan bahwa keteguhan rekat papan semakin tinggi dengan semakin bertambahnya jumlah perekat yang digunakan.

Berdasarkan standar JIS A5908:2003, nilai keteguhan rekat papan yang dihasilkan pada umumnya memenuhi standar base particleboard, decorative particleboard tipe 8 dan 13, dan hanya papan komposit dari kayu sengon dengan perekat 6% yang memenuhi standar veneered particleboard.

Kualitas keteguhan rekat papan selain dapat dilihat dari uji keteguhan rekat secara mekanis dengan menggunakan UTM, juga dapat dilihat dari penampakan bagian papan dengan bantuan foto SEM tipe JSM- 5310LV seperti yang terlihat pada Gambar 3.20, 3.21 dan 3.22. Hasil foto SEM tersebut memperlihatkan distribusi perekat yang digambarkan oleh distribusi warna putih pada foto SEM tersebut, lebih merata pada papan dari partikel kayu sengon dengan perekat 6% dibandingkan pada papan dari partikel kayu akasia, dan sangat tidak merata pada kayu gmelina.

Gambar 3.20 SEM papan komposit kayu sengon dengan perbesaran 500x

Gambar 3.22 SEM papan komposit kayu gmelina dengan perbesaran 500x

Hasil pengujian menunjukkan kekuatan rekat yang tertinggi pada papan dari kayu sengon, maka dilakukan uji FTIR antara perekat polyurethane dan kayu sengon untuk mengetahui ikatan yang terjadi antara kayu dan perekat.

Indikasi terjadinya ikatan kimia antara perekat PU dengan kayu sengon dapat diperlihatkan dari hasil FTIR seperti tertera pada Gambar 3.23, 3.24 dan 3.25. Hasil pencirian dengan spektrum infra merah menunjukkan bahwa terjadi reaksi antara PU dengan kayu (Gambar 3.25), ditandai dengan mengecilnya peak (serapan) pada 3000 cm-1 (CH berkurang) dan berkurangnya gugus N-C-O grup pada daerah 2270 cm-1, yang pada spektrum perekat PU (Gambar 3.23.) sangat tajam, berubah menjadi amida terlihat dengan adanya peak khas amida pada daerah sekitar 1700 cm-1 pada Gambar 3.25. Selain itu, pada spektrum kayu sengon (Gambar 3.24), menunjukkan adanya gugus O-H, yang ditandai dengan adanya peak pada daerah 3500-3250 cm-1 dan gugus C-H pada daerah sekitar 2775 cm-1, gugus tersebut semakin kecil pada spektrum campuran antara kayu dengan perekat PU (Gambar 3.25).

Isocyanate N-C-O C-H

transmitan

Panjang Gelombang (cm-1)

transmitan

C-H

O-H

Panjang Gelombang (cm-1)

Gambar 3.24 Spektrum FTIR kayu sengon

C-H

N-H

transmitan

Panjang Gelombang (cm-1)

3 Kuat Pegang Sekrup

Hasil pengujian kuat pegang sekrup berkisar dari 11,94-40,28 kgf. Nilai kuat pegang sekrup terendah pada papan dari partikel kayu gmelina dengan kadar perekat 2% dan tertinggi pada papan dari partikel kayu sengon dengan kadar perekat 6%. Hal ini menunjukkan bahwa kuat pegang sekrup papan semakin meningkat dengan semakin bertambahnya kadar perekat yang digunakan, seperti terlihat pada Gambar 3.26.

40.28 34.06 29.06 26.75 25.18 17.91 20.56 11.94 25.68 -10 20 30 40 50 60 2 4 6 Kadar Perekat (%) K u at P eg an g S ekr u p ( kg f)

sengon akasia gmelina

JIS A5908:2003

Gambar 3.26 Kuat pegang sekrup papan komposit dari jenis kayu dan kadar perekat yang berbeda

Hasil sidik ragam pada Lampiran 16, memperlihatkan jenis kayu dan kadar perekat berpengaruh nyata terhadap nilai kuat pegang sekrup papan, tetapi interaksi keduanya tidak berpengaruh nyata. Hasil uji lanjut menunjukkan hasil terbaik papan dari partikel kayu sengon, dan berbeda nyata dengan papan dari jenis kayu lainnya. Hasil uji lanjut kadar perekat memperlihatkan bahwa papan dengan kadar perekat 6% adalah papan yang terbaik, dan tidak berbeda nyata dengan papan dengan kadar perekat 4%, tetapi berbeda nyata dengan papan dengan kadar perekat 2%. Hal ini disebabkan karena papan dari kayu sengon mempunyai keteguhan rekat yang lebih tinggi dibandingkan papan dari partikel

kayu lainnya. Keteguhan rekat yang lebih tinggi berimplikasi pada kuat pegang sekrup yang lebih tinggi pula.

Selain itu, kuat pegang sekrup papan juga dipengaruhi oleh kerapatan papan di daerah dekat permukaan karena kedalaman sekrup yang ditancapkan hanya sekitar 1/2 bagian ketebalan papan. Walaupun dalam penelitian ini tidak dilakukan penentuan gradasi kerapatan dari permukaan ke bagian dalam papan, tetapi dari pengamatan secara visual bagian permukaan papan nampak lebih rapat dibandingkan bagian tengah papan, sehingga kekuatan papan pada bagian permukaan lebih tinggi dari bagian tengah papan. Hal tersebut sesuai dengan penelitian Houts et al., (2003) yang menyatakan bahwa dengan adanya pengempaan panas, kerapatan tertinggi papan terdapat pada bagian dekat permukaan papan. Menurut Maloney (1993), bagian permukaan lebih dahulu mengalami pemanasan sehingga mengalami plastisasi yang diikuti dengan proses densifikasi yang mengakibatkan kerapatan papan di bagian permukaan lebih tinggi.

3.4 Kesimpulan

Dari penelitian yang dilakukan diperoleh beberapa kesimpulan, yaitu :

1. Kayu sengon menunjukkan kesesuaian yang lebih baik dengan perekat PU dibandingkan kayu akasia dan gmelina pada KA kering udara (13-14%)

2. Papan dari kayu sengon dengan perekat 6% mempunyai kekuatan yang lebih tinggi dibandingkan papan dari kayu akasia dan gmelina pada kadar perekat yang sama, dan dapat memenuhi standar JIS A 5908:2003 tipe veneered particleboard untuk parameter keteguhan rekat.

3.5 Saran

Untuk dapat meningkatkan sifat fisis dan mekanis papan, maka pada tahap penelitian selanjutnya partikel kayu yang digunakan adalah kayu sengon berdasarkan hasil yang terbaik dari tahap ini. Selain itu, kadar air partikel perlu dikondisikan pada kadar air tertentu agar lebih sesuai dengan perekat PU yang digunakan.