ANALISIS KUALITAS PRODUK PENGECORAN LOGAM

DI PT. BARATA INDONESIA (PERSERO) DENGAN METODE

SIX SIGMA

UmarWiwi†, Muhammad Sirojuddin

ABSTRAK

Kualitas menjadi faktor dasar keputusan konsumen untuk membeli produk. Peningkatan kualitas pada industri manufaktur sekaligus meningkatkanproduktivitas karena industri tersebut berhasilmenurunkan bahkanmeng-hilangkan pemborosan akibat memproduksi produk yang cacat/defect. Banyak Metode yang digunakan dalam analisa kualitas, diantaranya Six Sigma, yang sekarang banyak digunakan industri maju di dunia.Kelebihan dari metode ini adalah dapat menyusun prioritas dalam melakukan improvement/perbaikan dalam proses untuk meningkatkan kualitas. Kelebihan lainnya adalah ukuran kualitas yang dipakai seragam.Metode penelitian yang dipakai adalah diskriptif kuantitatif dan kualitatif, objek penelitian adalahBogie Casting (produk untuk bogie kereta api melalui proses pengecoran logam) yaitu center plate dan tujuan penelitiannya adalah untukmengetahui level sigma cacatproduk, jenis cacat,faktor-faktor penyebab cacat dan langkah langkah perbaikan.Dari hasil penelitian diketahui kapabilitas proses produksi Center Plate sebesar 3,4 sigma dengan nilai DPMO 31.169 (dalam sejuta peluang).: Jenis jenis cacatnya; cross joint39,91 %, cacat

machining38,81 %, cacat penyimpangan dimensi 9,43 %, cacat gas hole7,90 %, cacat kurang cairan 3,95% . Usulan prioritas tindakan perbaikan, adalah perbaikan pada cacat:cross joint (RPN: 168), kurang cairan (RPN: 128), gas

hole (RPN: 84), machining (RPN: 80) dan penyimpangan dimensi (RPN: 72).

Kata kunci: Kualitas, Six Sigma,

ABSTRACT

Quality become a base factor of consumer decision tobuy a product. Quality upgrading in manufacturing industry also increasing productivity, becouse industry can decreasing even break of improvidence in production defect goods. Some method used to quality analyses, but we choose Six Sigma,becouse this method used in many country, and can give priority to improvement proses for betterment qualyty of productalso give same dimension of quality in several country. ResearchMethod is quantitatif and qualitatif description, the object of the research is Bogie Casting (productfortrain bogie

†

through metal foundry process) that is Center Plate. The objectives of this risert are to know the sigma level defect degree to Center Plate product, defect kind and to know the factors that cause the defect to product, and priority to improvement.This research found that production process capability Center Plate is 3,4 sigma with value DPMO 31.169 (in a million opportunity). Kind of defect is cross joint39,91 %,machining38,81 %,dimension9,43 %,gas hole 7,90 %,lack of liquid3,95 % . Priority defect to improvementis: cross joint (RPN: 168), lack of liquid (RPN: 128), gas hole (RPN: 84), machining (RPN: 80) and dimension deviation (RPN: 72).

Key words: Quality, Six Sigma

Pendahuluan

PT. Barata Indonesia (Persero) adalah salah satu BUMN penting di

Jawa Timur maupun di

Indonesia.Produknya banyakdiguna-kan perusahan. BUMN lain yang bergerak di sektor sektor penting perekonomian. Karena itu produknya secara tidak langsung mempengaruhi sektor/sub sektor perekonomian jawa timur. Perusahaan inidalam produk-sinya tidak

bisa menghindar dari

kemungkinanmenghasilkan produk cacat atau defect, begitu juga untuk untuk beberapa komponen Bogie Casting yang diproduksi Unit Pengecoran Logam.Survey awal menghasilkan data kualitas; padatahun 2009-2010 rata-rata mencapai 3 sampai 4 sigma yaitu sekitar 6.210-66.807 cacat dari sejuta produk. Dari angka sigma di atasyang masih jauhdari 6 sigma, yaitu dengan tingkatan kualitas 3,4 cacat per sejuta peluang, tentumembutuhkan kesiapan perusahaan untuk terus meningkatkan kualitasnya. Peneliti ingin mengetahui levelsigma

produk Foundry Shop setiap tahun dengan metode Six Sigmakhusus untuk produk Center Plate, jenis jenis cacat, faktor-faktor peyebab cacat produk dan mendapatkan prioritaslangkah-langkah perbaikan/improvement.

Tinjauan Pustaka

1. Konsep Six Sigma

Perusahaan yang menghasilkan produk (baik barang maupun jasa) dalam penerapan Six Sigma berupaya untuk menghasilkan 3,4 cacat per sejuta peluang atau dapat diistilahkan sebagai Defects Per Million

Opportunities (DPMO) ini berarti

99,99966 % produk yang dihasilkan sesuai dengan apa yang diharapkan pelanggan, dengan kata lain proses produksi bejalan hampir sempurna.

Six Sigma mengerahkan aset manusia

dan proyek-proyek yang dispesifikasi untuk memberikan efek perubahan yang langgeng dan memenuhi sasaran lunak melalui pendekatan limatahap yang membongkar variasi-variasi dan mengarahkan langkah-langkah yang tepat untuk perbaikan (Brue, 2002:21).

a. Sigma

Menurut Brue (2002:2), sigma

adalah istilah statistik untuk menunjukkan penyimpangan standar (standar deviation), suatu indikator dari tingkat variasi dalam seperangkat pengukuran atau proses.

b. Six Sigma

Menurut Brue (2002:2), Six

Sigma adalah konsep statistik

yang mengukur suatu proses yang berkaitan dengan cacat, pada level 6 Sigma, hanya ada

3,4 cacat dari sejuta peluang. Six

Sigma merupakan falsafah

manajemen yang berfokus untuk menghapus cacat dengan cara menekankan pemahaman, pengukuran dan perbaikan proses. Defect Per Million

Opportunities (DPMO) dalam Six

Sigma merupakan ukuran

peningkatan kualitas yang menunjukkan kegagalan per sejuta kesempatan. Target pengendalian kualitas Six Sigma

sebesar 3,4 DPMO

diinterpretasikan dalam satu unit produk yang terdapat rata-rata kesempatan untuk gagal dari suatu karakteristik CTQ (Critical

To Quality), CTQ merupakan

elemen dari suatu produk, proses atau praktik-praktik yang berdampak langsung pada kepuasan pelanggan. Hasil peningkatan kualitas dalam proses Six Sigma terhadap penjualan akan mempengaruhi COPQ (Cost Of Poor Quality) sebagai biaya yang dikeluarkan untuk hasil kualitas yang buruk). Di bawah ini ditunjukkan tabel 2.1 manfaat pencapaian beberapa tingkat Six Sigma.

Besaran DPO apabila dikalikan dengan konstanta 1.000.000, akan menjadi ukuran Defect Per

Million Opportunities (DPMO).

DPMO=

x 1.000.000

c. Proses Kapabilitas (Cabability Process)

Proses kapabilitas adalah kemampuan proses untuk memproduksi atau menyerahkan

output sesuai dengan ekspektasi dan kebutuhan pelanggan, didefinisikan sebagai:

Cpm= (USL-LSL)/ (μ−T) +σ²

Dengan T = nilai target (nilai terbaik untuk karakteristik yang diharapkan pelanggan) dari produk, USL dan LSL dan T ditentukan berdasarkan kebutuhan dan ekspektasi rasional dari pelanggan, nilai μ

merupakan rata-rata proses actual

dan σ² merupakan nilai varian

dari proses (ukuran variasi proses) (Gaspersz, 2002:8). 2. Metodologi DMAIC

Menurut Brue (2001:96), DMAIC merupakan akronim yang mempresentasikan lima tahap dalam metodologi Six Sigma yaitu: Define

(Mendefinisi), Measure (Mengukur),

Analyze (Meng-analisa), Improve

(Memperbaiki)dan Control

(Mengendalikan). DMAIC dilakukan secara siste-matik, berdasarkan ilmu pengetahuan dan fakta (systematic,

scientific andfact based). DMAIC

merupakan proses closed-loop yaitu menghilangkan langkah-langkah proses yang tidak produktif, sering berfokus pada pengukuran-pengukuran baru dan menerapkan teknologi untuk peningkatan kualitas menuju target Six Sigma. DMAIC

adalahproses untuk peningkatan terus menerus menuju target Six Sigma

(Gaspersz, 2002:8). DMAIC dalam proses Six Sigma dapat menjadi jembatan untuk memperbaiki proses bisnis yang sudah ada sehingga bisa mewujudkan perbaikan kinerja dalam bentuk peningkatan kualitas, produktivitas, biaya dan profitabilitas.

Metode Penelitian

Jenis penelitian deskriptif kuantitatif dan kualitatif. Penelitian ini berusaha mendeskripsikan tingkat kecacatan produk Center Plate di Foundry Shop

(Unit Pengecoran) Divisi Produksi Pengecoran Logam PT. Barata Indonesia (Persero).

Penentuan kapabilitas proses produksi dilakukan dengan menghitung DPMO, kemudian di konversikedalam level sigma.

Untuk mengetahui jenis dan penyebab cacat serta langkah langkah Improvement dilakukandengan metodeDMAIC.

Untuk penentuan prioritas improvement dilakukan dengan metode FMEA.

FMEA

1. Tools yang digunakan untuk tahap

improve ini adalah FMEA

(FailureMode and Effect Analysis) (Gaspersz, 2002: 285).

FMEA adalah sekumpulan petunjuk, sebuah proses dan form

untuk mengidentifikasi dan mendahulukan masalah-masalah potensial(kegagalan)(Cavanagh, Peter, Neuman, 2002: 402).

Menurut Gaspersz (2002:246), FMEA (FailureMode and Effect

Analysis) adalah suatu prosedur

terstruktur untuk mengidentifikasi

dan mencegah sebanyak mungkin mode kegagalan. Mode kegagalan ini meliputi apa saja yang termasuk dalam kecacatan desain, kondisi di luar batas spesifikasi yang telah ditetapkan atau perubahan-perubahan dalam produk yang menyebabkan terganggunya fungsi dari produk itu.

Pada dasarnya FMEA terbagi menjadi 2 yaitu FMEA Design yang dipergunakan untuk memprediksi kesalahan yang akan terjadi pada desain proses produk, sedangkan FMEA Process untuk mendeteksi kesalahan pada saat proses telah dijalankan.Dengan mengguna-kan FMEA maka akan meningkatkan keandalan dari suatu produk dan pelayanan sehingga meningkatkan kepu-asan pelanggan yang menggunakan produk dan pelayanan tersebut.

Hasil dan Pembahasan

1. DPMO dari produk Center Plate

Angka DPMO yang

ditunjukkan pada grafik dapat dikatakan stabil dari tahun ke tahun, hal ini mengindikasikan keoptimalan saat perencanaan dan produksi berlangsung di perusahaan, namun perlu untuk ditingkatkan untuk DPMO yang lebih baik ke depannya. Sedangkan pada grafik sigma terlihat pencapaian level cukup stabil berkisar 3,3 - 4 sigma, pada kondisi ini penurunan sigma diiringi oleh tingkat produksi yang dilakukan, perusahaan masih berkesempatan untuk mengembangkan kualitas produksi yang mempunyai konsistensi nilai sigma yang tinggi di tiap tahunnya. Dan diharapkan nilai DPMO menurun secara signifikan

diikuti naiknya level pencapaian

Analisa Pareto untuk data kecacatan produk Center Plate

ditunjukkan dalam table (lampiran). Tingkat defect tertinggi adalah cross joint dengan persentase 39,91 %, diikuti machining38,81 %, penyimpangan dimensi 9,43 %, gas hole7,90 % dan kurang cairan 3,95 %.

Jenis Cacat Frekuensi Frekuensi kumulatif Presenta se dari total Presentas e kumulatif Cross joint 182 182 39,91 % 39,9 % Machining 177 359 38,81 % 78,73 % Penyimpanga n dimensi 43 402 9,43 % 88,16 % Gas hole 36 438 7,90 % 96 % Kurang cairan 18 456 3,95 % 100 % Jumlah kecacatan 456 - 100 %

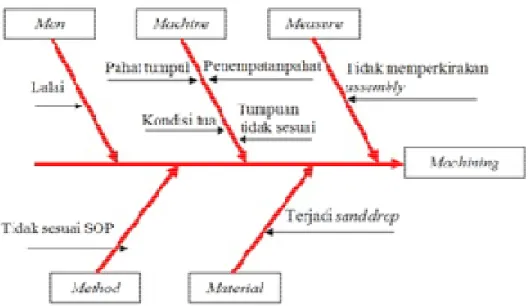

Faktor-faktor yang menye-babkan defect pada produk Center Plate:

a. Man(manusia)

Faktor manusia sangat berpeluang melakukankesalahan yang dapat menimbulkan kecacatan padaproduk, Untuk meningkatkan kualitas, setidaknya kesalahan karena

faktor manusia ini

bisadiminimalisir. Beberapa contoh kesalahan yang dilakukan diantaranya: kurang tepat

memasang lubang pin, campuran komposisi tidak tepat/terukur, penentuan peralatan yang digunakan tidak sesuai dengan material yang diproses dan faktor

intern pekerja.

b. Machine (mesin)

defect akibat dari faktor mesin antara lain: pahat tumpul, mesin termakan usia, penempatan pisau tidak bisa optimal karena sudah aus, penguat unuk pengunci material saat mendapat perlakuan mesin rendah, lapisan untuk

peleburan logam masih lembab (akibat penggantian lapisan masih baru) dan temperature

mesin kurang stabil.

c. Method (metode/cara)

Sebab cacat yang berkaitan dengan metode adalah: penyiapan ventilasi udara pada cetakan kurang dan kurang akuratnya metode yang digunakan untuk penakaran komposisi peleburan logam.

d. Material (bahan)

Faktor material yang berpotensi menyebabkan defect antara lain: kualitas yang kurang baik, menyebabkan penyusutan saat peleburan, material tercampur dengan kotoran/bahan asing dan

material terlalu keras.

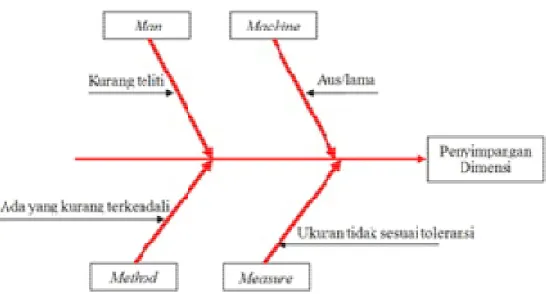

e. Measure (ukuran)

Kejadian-kejadian yang tdak diharapkan antara lain: logam cair membeku sebelum dituangkan ke cetakan dan kekurangan logam cair saat penuangan ke dalam cetakan, akibatnya cetakan afkir.

Diagram Sebab Akibat Untuk Cacat Cross Joint

Diagram Sebab Akibat Untuk Cacat Penyimpangan Dimensi

Prioritas tindakan yang harus dilakukan dalam mengatasi 5 jenis cacat diatas adalah:cross

joint dengan nilai RPN 168,

kurang cairan dengan nilai RPN 128, gas hole dengan nilai RPN 84, machining dengan nilai RPN 80 dan penyimpangan dimensi dengan nilai RPN 72,

Simpulan dan Saran Simpulan

a. Kapabilitas proses produksi Center

Plate adalah sebesar 3,4 sigma

dengan nilai DPMO 31.169 (dalam sejuta peluang).

b. Jenis cacat cross joint dengan persentase 39,91 %. Jenis cacat

machiningdengan persentase 38,81

%, Jenis cacat penyimpangan dimensi dengan persentase 9,43 %, Jenis cacat

gas holedengan persentase 7,90 %, Jenis cacat kurang cairan dengan persentase 3,95 %.

c. Tahap improve FMEA (Failure Mode and Effect Analysis), diperoleh suatu usulan tindakan perbaikan, antara lain: Cross joint (RPN: 168), Kurang cairan (RPN: 128), Gas hole (RPN: 84), Machining (RPN: 80) dan Penyimpangan dimensi (RPN: 72).

Saran

a. Lebih meningkatkan sistem pengendalian ketika produksi tinggi, untuk meningkatkan kedudukan nilai

sigma ke depannya.

b. Prioritaskan perbaikan mulai dari nilai RPN tertinggi hingga terendah dari setiap kegagalan (failure) produk.

c. Mengoptimalkan proses perbaikan melalui komunikasi yang baik dari

pemesan/order dan menyebarluaskan

informasi ke setiap

bagian/departemen secara cepat. d. Mendata secara berkala mengenai

kenaikan atau penurunan kualitas produk, agar memudahkan dalam penanganan kasus kegagalan (failure).

e. Mengoptimalkan pembagian job

karyawan kontrak agar tingkat kegagalan produksi dapat diminimalisir.

Daftar Pustaka

Ariani, Dorothea Wahyu. 2004.

Pengendalian Kualitas Statistik (Pendekatan Kuantitatif dalam

Manajemen Kualitas).

Yogyakarta: Andi.

Brue, Greg. 2004. Six Sigma For Managers. Jakarta: Canary. Chrysler Coorporation. 1995. Potential

Failure and Effect Analysis

(FMEA) Reference Manual. Ford Motor Company, General Motor Coorporation (second edition) dalam Hariadi: 2006 (online) diakses 18 April 2012.

Douglas C, Montgomery. 1993.

Pengantar Pengendalian Kualitas

Statistik. Yogyakarta: Gajah

Mada University Press.

Evans, James R. dan Lindsay, William M. 2007. Pengantar Six Sigma An Introduction to Six Sigma and

Process Improvement. Jakarta:

Salemba Empat.

Gaspersz, Vincent. 2003. Metode

Analisis Untuk Peningkatan

Kualitas. Jakarta: Gramedia

Pustaka Utama.

Gaspersz, Vincent. 2002. Pedoman

Jakarta: Gramedia Pustaka Utama.

Holpp, Larry dan Pande P.S. 2003.

Berpikir Cepat Six Sigma.

Yogyakarta: Andi.

Marimin. 2004. Teknik Dan Aplikasi Pengambilan Keputusan Kriteria

Majemuk. Bandung: Grasindo.

Narbuko, C. dan Achmadi, H.A. 2005.

Metodologi Penelitian. Jakarta: PT Bumi Aksara.

Pande, P. S., Neuman, R. P. dan Cavanagh, R. R. 2003. The Six

Sigma Way. Yogyakarta: Andi.

Restiyanto, Dumadi Tri. 2009.

Pengendalian Kualitas Dengan

Six Sigma, (online),

(http://dumadia.wordpress.com),

diakses 25 januari 2012.

Santoso, Singgih. 2007. Seri Solusi Bisnis Berbasis TI: Total Quality Management (TQM) dan Six

Sigma. Jakarta: Elex Media

Komputindo.

Stagliano, Agustine A. 2005. Rath & Strong’s Six Sigma Advanced Tools Pocket Guide. Yogyakarta: Andi.

Supadi, dkk.2010. Panduan Penulisan Skripsi Program S-1. Surabaya: Jurusan Pendidikan Teknik Mesin Fakultas Teknik Universitas Negeri Surabaya.

SSCX. 2011. Brainstorming, (online),

(http://www.sixsigmaindonesia.co

m), diakses 25 Januari 2012. Tjiptono, Fandy dan Diana, Anastasia.

2003. Total Quality Management. Yogyakarta: Andi.

ANALISA MODEL ELEMEN TERHADAP PERHITUNGAN

FREKUENSI NATURAL SAYAP PESAWAT TERBANG DENGAN

Galih Anindita, Edy Setiawan

ABSTRAK

Sayap pesawat terbang merupakan alat penyeimbang dalam gerak rolling, yawing dan pitching. Suatu rangsangan gaya luar system dapat menimbulkan getaran sehingga dapat menimbulkan kerusakan struktur pada sayap pesawat terbang. Perhitungan frekuensi natural merupakan hal penting dalam persoalan getaran. Pembagian elemen sangat berpengaruh pada mode getaran dan besarnya frekuensi natural. Penyelesaian analitis melibatkan persamaan matematis yang rumit dan tidak mudah dirumuskan. Cara penyelesaian yang populer adalah dengan metode elemen hingga. Struktur dibagi menjadi beberapa elemen dan node yang memiliki karakteristik tertentu dan saling terkait. Hasil penelitian yang diperoleh yaitu semakin banyak model elemen semakin banyak frekuensi natural yang diperoleh.

Kata kunci:elemen, frekuensi natural, elemen hingga ABSTRACT

Wing of aircraft is motion balanced in rolling motion, yawing and pitching. The outside force stimulation system can cause vibration so thatcause structural damage to aircraft wings. Calculation of natural frequencies is important in vibration problems. Influence the distribution of elements on the vibration mode and magnitude of natural frequencies. Analytic solution involves complicated mathematical equations and not easily defined. The popular way of solving is the finite element method. The structure is divided into elements and nodes that have certain characteristics and interrelated. The results obtained are more and more models more and more elements of the natural frequencies obtained

.Keywords:element, natural frequencies, finite elements

Pendahuluan

Tiap benda bermassa mampu untuk bergetar sehingga dalam perancangannya memerlukan pertimbangan sifat getaran yang

dialaminya. Getaran adakalanya memang diharapkan, tetapi untuk tujuan tertentu biasanya getaran diminimalkan karena akan menghasilkan efek yang

merugikan seperti kebisingan dan kerusakan mesin atau struktur (William,1986). Sayap pesawat terbang merupakan bagian terpenting dalam sebuah pesawat terbang karena merupakan alat penyeimbang dalam gerak. Selain itu sayap pesawat terbang juga digunakan untuk tempat penyimpan bahan bakar dan pelindung badan pesawat. Sayap pesawat terbang apabila dikenakan gaya dari luar dapat menimbulkan kerusakan struktur pada sayap tersebut. Hal ini berarti frekuensi natural sayap sama dengan frekuensi gaya dari luar sehingga terjadi resonansi dan menyebabkan kerusakan struktur. Jadi perhitungan frekuensi natural sangat diperlukan.

Tinjauan Pustaka

Tinjauan Umum Sayap Pesawat Terbang

Pesawat terbang adalah jenis mesin terbang yang lebih berat dari udara tetapi mampu terbang. Yang menyebabkan benda berat tersebut bisa terbang adalah adanya gaya yang bekerja padanya. Gaya-gaya tersebut saling mengimbangi.

Gaya yang dihasilkan oleh sayap pesawat terbang adalah gaya lift (gaya angkat) untuk mengimbangi berat pesawat agar dapat terbang. Gaya ini dihasilkan oleh suatu benda yang bergerak relatif terhadap fluida di sekitar pesawat dengan arah tegak lurus terhadap arah aliran udara.

Gaya lift ini timbul karena terdapat sirkulasi di sekitar foil. Akibat sirkulasi tersebut terdapat komponen kecepatan yang arahnya ke bawah. Faktor yang mengendalikan gaya lift yaitu luas sayap, kecepatan aliran udara,

density dan bentuk permukaan penampang sayap (aerofil).

Sayap adalah bagian pesawat yang menyangga pesawat dengan adanya reaksi dinamis dari udara dan merupakan alat penyeimbang dalam gerak berputar terhadap sumbu longitudinal (rolling), gerak terhadap sumbu vertikal (yawing) dan gerak terhadap sumbu lateral (pitching). Aliran udara yang mengalir di atas aerofil (penampang sayap pesawat terbang) akan mengalami kenaikan kecepatan sedangkan di bawahnya terjadi penurunan. Begitu juga dengan tekanan yang bekerja pada kedua permukaan aerofil tersebut.

Getaran

Getaran adalah gerak bolak-balik dari suatu benda terhadap satu titik kesetimbangan (Erwin, Graf, 1979). Gerakan dapat berupa gerak beraturan dan berulang secara kontinyu atau dapat juga berupa gerakan tidak beraturan (acak). Ditinjau dari gaya penyebabnya getaran dibedakan atas getaran bebas dan getaran paksa.

Getaran bebas terjadi jika sistem berosilasi karena bekerjanya gaya di dalam sistem itu sendiri dan tidak ada gaya luar yang bekerja. Sistem yang bergetar bebas akan bergetar pada frekuensi naturalnya, yang merupakan sifat dinamika yang dibentuk oleh distribusi massa dan kekakuannya. Sistem yang berosilasi paling sederhana terdiri dari massa dan pegas.

Getaran paksa didefinisikan sebagai getaran yang timbul sebagai hasil dari adanya eksitasi yang mempengaruhi. Eksitasi tersebut dapat berupa gaya atau simpangan. Resonansi akan timbul apabila input frekuensi yang

diberikan akan sama dengan frekuensi naturalnya.

Persamaan geraknya yaitu:

kx

x

m

t

F

(

)

&

&

(1)Dimana:F(t) = gaya eksitasi m = massa benda k = konstanta pegas x = perpindahan & & x = percepatan

Konsep Dasar Metode Elemen Hingga

Bila suatu kontinum dibagi-bagi menjadi beberapa bagian yang lebih kecil, maka bagian-bagian kecil ini disebut elemen hingga (Logan, Daryl, 1985). Proses pembagian suatu kontinum menjadi elemen-elemen hingga ini sering dikenal sebagai proses diskritisasi (pembagian). Dinamakan elemen hingga karena ukuran elemen kecil ini berhingga (bukannya kecil tidak berhingga) dan umumnya memiliki bentuk geometri yang lebih sederhana dengan kontinunya. Dengan menggunakan elemen hingga kita dapat mengubah suatu masalah yang memiliki jumlah derajat kebebasan tidak berhingga menjadi suatu masalah dengan derajat kebebasan tertentu sehingga proses pemecahannya akan lebih sederhana.

Metode elemen hingga banyak dipergunakan untuk masalah-masalah analisis struktur. Adanya beban menyebabkan terjadinya tegangan dan reaksi pada titik-titik tertahan. Tujuan utama analisis dengan metode elemen hingga adalah memperoleh nilai pendekatan (bukan nilai eksak) dari perpindahan dan tegangan yang terjadi pada suatu struktur.

1. Diskritisasi

Adalah proses membagi-bagi benda dalam bagian kecil yang secara keseluruhan masih mempunyai sifat yang sama dengan benda yang utuh sebelum terbagi dalam bagian yang kecil dimana memiliki bentuk geometri yang lebih sederhana. Bagian – bagian yang kecil ini disebut elemen. Banyaknya potongan yangdibentuk bergantung pada geometri dari benda yang akan dianalisa, sedangkan bentuk elemen yang diambil bergantung pada dimensinya.

Jenis elemen yang akan digunakan tergantung pada karaktersitik rangkaian kesatuan dan idealisasi yang dipilih untuk digunakan. Jika suatu struktur atau benda yang diidealisasi sebagai suatu garis satu dimensi, elemen yang digunakan adalah suatu elemen garis. Untuk benda dua dimensi, menggunakan segitiga dan segiempat, sedangkan idealisasi tiga dimensi, dapat dipakai suatu prisma segi enam dengan kekhususan yang berbeda.

Pembuatan diskrit model untuk keperluan analisa elemen hingga dilaksanakan dengan urutan sebagai berikut:

1. Menentukan letak beberapa titik yang akan membagi domain menjadi beberapa bagian. Titik-titik ini selanjutnya akan disebut sebagai nodal, point atau node. 2. Harga fungsi setiap node

dinyatakan sebagai variabel yang harganya akan ditentukan (dicari).

3. Domain terbagi menjadi sejumlah sub domain yang disebut elemen. Elemen dihubungkan satu sama lainnya pada node dan secara