ANALISIS BEBAN KERJA PADA PROSES PEMBUATAN

CRANKCASE DAN PENERAPAN TBP UNTUK

MEMPREDIKSI COST REDUCTION DI

PT. TOYOTA MOTOR MANUFACTURING INDONESIA

SKRIPSI

AQMARINA INDRA

F14070051

MAYOR TEKNIK PERTANIAN

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

WORKLOAD ANALYSIS IN PRODUCTION PROCESS OF CRANKCASE AND IMPLEMENTATION OF TBP TO PREDICT COST REDUCTION IN PT. TOYOTA

MOTOR MANUFACTURING INDONESIA

Aqmarina Indra and Sam Herodian

Department of Mechanical and Biosystem Engineering, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO Box 220, Bogor, West Java,

Indonesia.

Phone +62 56 93 807 414, e-mail: aqmarinaindra@yahoo.com

ABSTRACT

Toyota Business Practice is a way to apply the Toyota Way clearly at work everyday with the basic concept is a method to solve the problem. Toyota Business Practice consists of 8 steps, there are problem clarification, breakdown analysis, target setting, root cause analysis, countermeasures, see countermeasures through, evaluation, Standardization. Toyota Business Practice used to analyze the Cost Reduction activities. By using analysis of Toyota Business Practice found that the interior and electrical section is a major section of CR less with specification resin material for supplier Sugity. Based on the analysis known that to get the CR affected by materials and processes (manufacturing).

In the workload analysis, for measurement by measuring heart rate during calibration step test and work. Measurements were done in CC 2TR and CC 1TR. In the measurement of operator CC 2TR taken four subjects, whereas operator CC 1TR taken two subjects. The first, measurements of heart rate during the calibration step test and the values obtained Increase Ratio of Heart Rate and Work Energy Cost-step test. Second, heart rate measurements were taken while working to get the value of Work Energy Cost and Total Energy Cost. From the measurement results obtained subject A, B, D (at 07:30-12:00) including categories of workload being, (at 12:30-16:00) heavy workload categories. On measurements during the month of Ramadhan for subjects C, E, F (at 07:30-12:00) including categories of workload being, subject C (at 12:30-16:00) category workload is very heavy-weight, subjects E, F categories of workload being.

Aqmarina Indra. F14070051. Analisis Beban Kerja pada Proses Pembuatan Crankcase dan Penerapan TBP untuk Memprediksi Cost Reduction di PT. Toyota Motor Manufacturing Indonesia. Dibawah bimbingan Dr. Ir. Sam Herodian, MS. 2011

RINGKASAN

Toyota Business Practice (TBP) merupakan cara untuk menerapkan Toyota Way secara jelas dipekerjaan sehari-hari dengan inti konsep adalah metode untuk pemecahan masalah. Toyota Business Practice ini terdiri atas 8 (delapan) langkah, yaitu problem clarification, breakdown analysis, setting target, root cause analysis, countermeasure, see countermeasure through, evaluation, standardization. Selama magang di divisi Purchasing, penulis mendapatkan proyek membuat manual book untuk resin material dengan proses injection. Resin material yang digunakan untuk kendaraan ini terdiri atas beberapa tipe, yaitu Polypropylene (PP), Acrylic Butadiene Styrene (ABS), Toyota Super Olefin (TSOP), Polycarbonate (PC), Polyamide (PA), Polyethylene (PE), Polycetal (POM). Dari beberapa material tersebut material tipe PP yang paling banyak digunakan untuk membuat part. Part dari resin material ini dibuat dengan proses injection. Proses injection, yaitu proses dengan melelehkan raw material kemudian diinjeksikan ke dalam mold (cetakan). Pada magang ini juga dilakukan kegiatan menganalisis aktivitas Cost Reduction (CR) untuk model IMV (Innovative Multipurpose Vehicle) dengan menggunakan prinsip Toyota Business Practice, yang disajikan dalam bentuk A3 report.

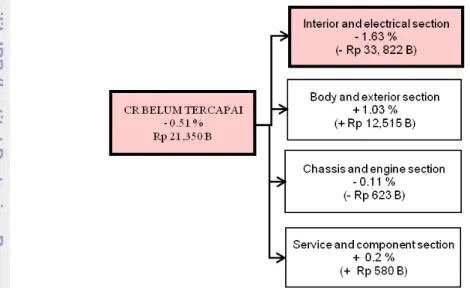

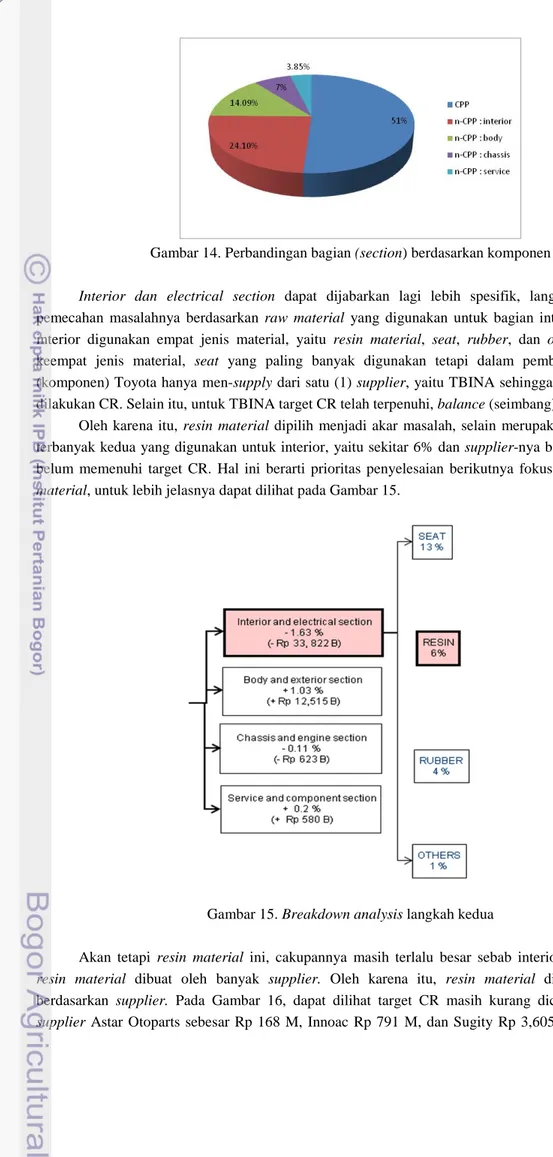

Proyek pembuatan manual book untuk resin material yang diberikan secara garis besar berhubungan dengan aktivitas Cost Reduction. Analisis aktivitas Cost Reduction ini dilakukan karena di tahun 2011 ini divisi Purchasing memiliki target untuk bisa melakukan CR sebesar 2.5% dari current, tetapi hingga bulan Mei 2011 baru berhasil dicapai 1.99% (Rp 83,853 M) untuk produk n-CPP sehingga disini terdapat perbedaan sebesar 0.51% (Rp 21,350 M). Perbedaan yang diperoleh ini dalam Toyota Business Practice dinamakan dengan problem yang nanti akan dicarikan penanggulangannya.

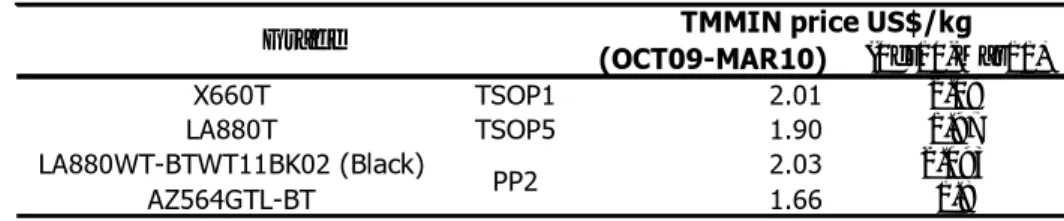

Berdasarkan analisa menggunakan Toyota Business Practice, target CR kurang terpenuhi pada bagian interior dengan spesifikasi resin material pada supplier Sugity. Target CR yang kurang terpenuhi ini dipengaruhi dua hal, yaitu material dan proses (manufacturing). Dari business process yang ada di departemen Purchasing no.1, diperoleh titik terjadinya problem (point of occurance), yaitu Genba. Kegiatan Genba dapat dikatakan tidak terlalu rutin dilakukan oleh buyer karena kendala waktu yang sempit, sehingga biasanya langsung ke tahap negosiasi. Tujuan utama dari aktivitas CR ini adalah untuk mendapatkan harga yang terbaik, harga yang terbaik ini dapat diperoleh dengan mengetahui besarnya target harga yang ditawarkan ke pihak supplier. Besarnya harga yang ditawarkan ke supplier ini dapat diperoleh dengan mengetahui berapa besarnya penghematan yang bisa diperoleh Toyota dari proyek yang ada. Besarnya penghematan ini dapat diperoleh dengan kita mengetahui point-point apa saja yang bisa dilakukan pengurangan (reduce). Berdasarkan analisis Toyota Business Practice, salah satu faktor yang mempenagruhi CR adalah harga raw material, M/C tonnage, cyle time. Berdasarkan data dari quuatation, diperoleh bahwa semakin besar mesin Tonnage yang digunakan maka semakin tinggi (lama) cycle time pembuatan part tersebut dan semakin kecil luas dari part maka semakin kecil tonnage yang digunakan. Proses injection sendiri dipengaruhi oleh temperatur leleh dari raw material, batas tekanan (pressure limit), waktu tahan (holding time), waktu penekanan (holding pressure), temperatur cetakan, kecepatan injeksi, dan ketebalan dinding cetakan (wall thickness). Selain itu, CR juga bisa diperoleh melalui kegiatan benchmarking, Genchi Genbutsu.

Pada analisis beban kerja yang dilakukan di core making line, khususnya pada operator di Core Crankcase. Pada Core Ccrankcase ini terdiri atas dua bagian, yaitu Core Crankcase 2TR dan Core Crankcase 1TR. Perbedaan keduanya terletak pada berat crankcase, jumlah operator,

dan coating (pelapisan) yang diberikan. Dimana pada CC 2TR terdiri atas dua opearator, operator 1 bertugas membersihkan mesin die dan cavity die, membersihkan bari atau sirip crankcase, meyemprotkan water silicone, karbon, dan memindahkan crankcase ke meja setting, sedangkan operator 2 bertugas melakukan coating crankcase dengan rheotex, memindahkan crankcase ke dolly, dan mengganti dolly. Pada CC 1TR ini hanya terdiri atas satu operator, yang bertugas membersihkan mesin die dan cavity die, menyemprotkan water silicone, membersihkan bari, coating dan menyemprotkan rheotex, memindahkan crankcase ke dolly, dan mengganti dolly. Crankcase 2TR ini memiliki berat 11.84 kg dan volume 2.7 liter, sedangkan CC 1TR memiliki berat 12.24 kg dan volume 2.0 liter.

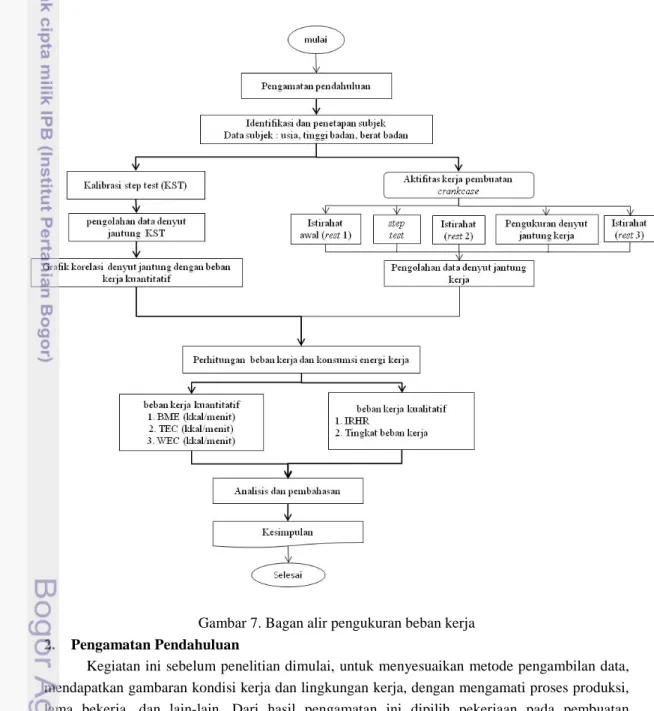

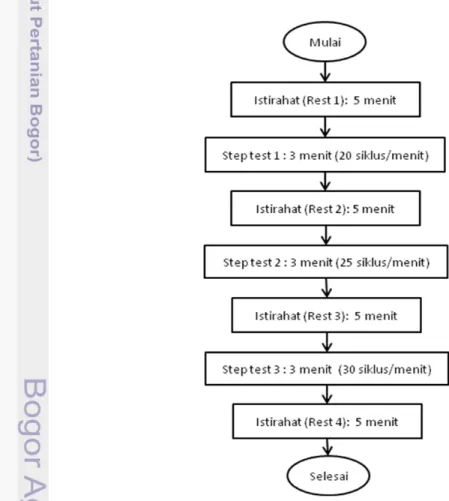

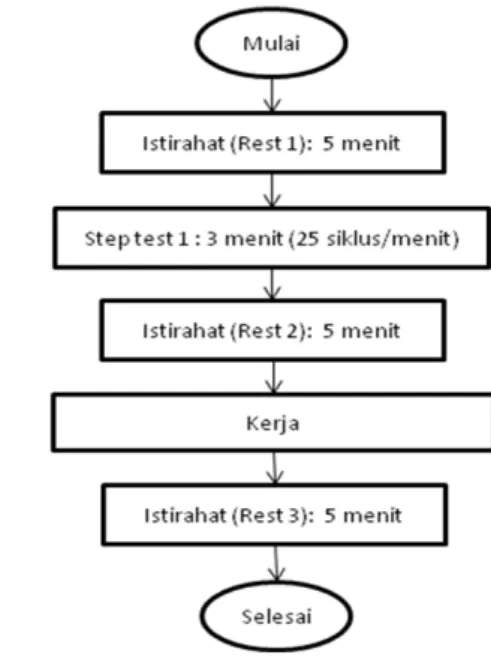

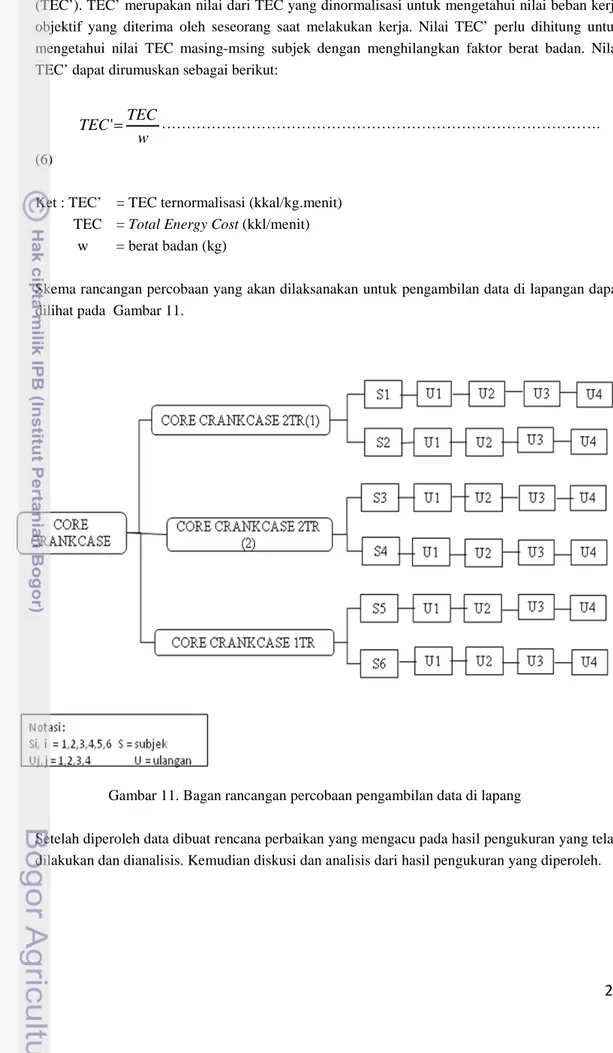

Subjek yang dianalisis tingkat beban kerjanya terdiri atas 4 (empat) subjek di CC 2TR (2 subjek untuk operator 1 dan 2 subjek untuk operator 2) dan 2 (dua) subjek di CC 1TR. Analisis beban kerja ini dilakukan dengan mengukur denyut jantung subjek saat kalibrasi step test dan kerja. Untuk kalibrasi step test dilakukan dengan 3 (tiga) frekuensi, yaitu 20 siklus/menit, 25 skilus/menit, dan 30 siklus/menit. Pengukuran dilakukan dengan menggunakan Heart Rate Monitor (HRM), metronome, dan bangku step test. Pertama, dilakukan kegiatan pengukuran antorpometri subjek (usia, tinggi badan, dan berat badan), data ini diperlukan untuk mengetahu nilai Basal Metabolic Energy. Langkah kedua, dilakukan kalibrasi step test dengan urutan istirahat selama 5 menit, step test 20 siklus/menit selama 3 menit, istirahat 5 menit, step test 25 siklus/menit selama 3 menit, istirahat 5 menit, step test 30 siklus/menit, istirahat 3 menit. Hasil kalibrasi step test dapat diperoleh nilai IRHR (Increase Ratio of Heart Rate) dan Work Energy Cost Step Test (WECst), dari kedua nilai tersebut dapat diperoleh pesamaan daya dalam bentuk Y = ax + b, dimana Y adalah nilai IRHR (Increase Ratio of Heart Rate) dan X adalah Work Energy Cost (WEC). Langkah ketiga, dilakukan pengukuran denyut jantung saat kerja dengan diakhiri istirahat selama 5 menit. Setelah itu diperoleh nilai IRHR kerja, nilai ini dimasukkan ke dalam persamaan daya, sehingga diperoleh WEC kerja. Setelah itu dapat diketahui konsumsi energi total (TEC) dengan menjumlahkan nilai Basal Metabolic Energy (BME) dan Work Energy Cost (WEC) kerja. Nilai TEC ini dapat dinormalisasi dengan menghilangkan faktor berat badan dan diperoleh TEC’.

Hasil pengukuran denyut jantung kerja untuk subjek A,B,D pada pukul 07.30 – 12.00 termasuk kategori beban kerja “sedang”, sedangkan pada pukul 12.30 – 16.00 kategori beban kerja “berat”. Pada pengukuran yang dilakukan saat bulan ramadhan untuk subjek C,E,F pada pukul 07.30 – 12.00 termasuk kategori beban kerja “sedang”, sedangkan pada pukul 12.30 – 16.00 kategori beban kerja “berat-sangat berat” untuk subjek C, tetapi untuk subjek E dan F masih termasuk kategori beban kerja “sedang”. Nilai konsumsi energi rata-rata untuk subjek A,B (o/p 1 CC 2TR) 46.3748 kal/kg.menit, subjek C,D (o/p 2 CC 2TR) 44.6923 kal/kg.menit, dan subjek E, F (o/p 3 CC 1TR) 28.9 kal.kg.menit. Terjadinya peningkatan denyut jantung ini dapat dikarenakan oleh temperature dan kelembaban udara sekeliling, tingginya pembebanan otot statis dan semakin sedikitnya otot yang terlibat dalam suatu kondisis kerja, kecepatan (jumlah produksi).

ANALISIS BEBAN KERJA PADA PROSES PEMBUATAN CRANKCASE

DAN PENERAPAN TBP UNTUK MEMPREDIKSI COST REDUCTION DI

PT. TOYOTA MOTOR MANUFACTURING INDONESIA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknik Mesin dan Biosistem,

Fakultas Teknologi Pertanian,

Institut Pertanian Bogor

Oleh :

AQMARINA INDRA

F14070051

MAYOR TEKNIK PERTANIAN

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

Judul Skripsi : Analisis Beban Kerja pada Proses Pembuatan Crankcase dan Penerapan TBP

untuk Memprediksi Cost Reduction di PT. Toyota Motor Manufacturing

Indonesia Nama : Aqmarina Indra

NIM : F14070051

Menyetujui,

Pembimbing I, Pembimbing II,

Dr. Ir. Sam Herodian, MS Albertus Hatmadji, ST

NIP 19620529 198703 1 002

Mengetahui,

Ketua Departmen Teknik Mesin dan Biosistem

Dr. Ir. Desrial, M.Eng NIP 19661201 199103 1 004

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Analisis Beban Kerja pada Proses Pembuatan Crankcase dan Penerapan TBP untuk Memprediksi Cost

Reduction di PT. Toyota Motor Manufacturing Indonesia adalah hasil karya saya sendiri dengan

arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, September 2011

Yang membuat pernyataan

Aqmarina Indra

© Hak cipta milikAqmarina Indra, tahun 2011

Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari

Institut Pertanian Bogor, sebagian atau seluruhnya dalam bentuk apapun,

BIODATA PENULIS

Penulis dilahirkan di Jakarta pada tanggal 30 Maret 1989 dari pasangan Indra Hadi dan Marsia Indracaya, sebagai putri pertama dari tiga bersaudara. Penulis memulai pendidikannya di Taman Kanak-Kanak Islam, Jakarta Timur pada tahun 1993-1995. Pada tahun 1995-2001 penulis melanjutkan pendidikannya di SDN Penggilingan 09 Pagi. Pada periode 2001-2004 penulis melanjutkan pendidikan menengah pertama di SLTP Negeri 236 Jakarta Timur, dan pada periode 2004-2007 melanjutkan di SMA Negeri 103 Jakarta Timur. Penulis diterima di IPB melalui jalur Pengembangan Minat Bakat (PMDK) pada tahun 2007 di Fakultas Teknologi Pertanian, departemen Teknik Mesin dan Biosistem.

Selama di bangku perkuliahan penulis aktif di organisasi Himpunan Profesi Mahasiswa Teknik Pertanian (HIMATETA) pada tahun 2008-2009 sebagai staf Ristek dan tahun 2009-2010 sebagai sekretaris Ristek. Selain itu penulis juga aktif di berbagai kepanitiaan di lingkungan IPB.

Pada bulan Juni sampai Agustus 2010, penulis melaksanakan Praktek Lapang di PT. Agro Mitra Madani BSP unit Jambi, Sumatra Utara dengan judul Mempelajari Aspek Ergonomika pada Proses Pengolahan Kelapa Sawit di PT. Agro Mitra Madani, BSP unit Jambi. Pada bulan Maret sampai Juli 2010 penulis melakukan magang dan menyelesaikan skripsinya dengan judul Analisis Beban Kerja pada Proses Pembuatan Crankcase dan Penerapan TBP untuk Memprediksi Cost Reduction di PT. Toyota Motor Manufacturing Indonesia.

xii

KATA PENGANTAR

Segala puji dan syukur ke hadirat Allah SWT atas segala berkat dan karunia-Nya sehingga skripsi ini berhasil diselesaikan. Skripsi dengan judul Analisis Beban Kerja pada Proses Pembuatan Crankcase dan Penerapan TBP untuk Memprediksi Cost Reduction di PT. Toyota Motor Manufacturing Indonesia. Skripsi ini penulis susun dari hasil kegiatan magang sejak bulan Maret sampai Juli 2011. Dengan telah selesainya magang hingga tersusunnya skripsi ini, penulis ingin menyampaikan penghargaan dan terima kasih yang sebesar-besarnya kepada :

1. Dr. Ir. Sam Herodian, MS selaku dosen pembimbing yang telah memberi bimbingan, pengarahan, saran serta dukungan.

2. Bapak Albertus Hatmadji selaku Manager departemen Purchasing no.1 pada PT. Toyota Motor Manufaturing Indonesia dan selaku mentor yang telah membimbing dan membantu Penulis selama magang.

3. Bapak Wahyu SP selaku departemen head pada Interior and Electrical Section dan selaku mentor yang telah membimbing penulis dan membantu Penulis selama magang.

4. Bapak Okie dan Bapak Wsinu selaku anggota buyer pada departemen Purchasing no.1 yang telah membimbing penulis dan membantu Penulis selama magang

5. Bapak Hendrick dari divisi Engineering di PT. Toyota Motor Manufacturing Indonesia atas kesediaannya memberikan pengetahuan dan bantuan selama Penulis melakukan magang di PT. Toyota Motor Manufacturing Indonesia.

6. Bapak Andri, Bapak Subhan, Bapak Mukhri, Bapak Heru, Bapak Awaludin, dan Ibu Silvi dari PT. Sugity Creative atas kesediaannya memberikan pengetahuan dan bantuan selama Penulis melakukan magang di PT. Toyota Motor Manufacturing Indonesia.

7. Bapak Juganda, Bapak Suranto, Bapak Zainal, Bapak Muslih, dan Bapak Ferry pada divisi Casting Plant yang telah memberikan izin kepada Penulis untuk melakukan pengambilan data untuk penelitian beban kerja serta memberikan pengetahuan dan bantuan selama Penulis disana.

8. Segenap karyawan PT. Toyota Motor Manufacturing Indonesai, khususnya divisi Purchasing departemen Purchasing no.1 yang selama ini memberikan saran dan dukungan selama Penulis melakukan magang di PT. Toyota Motor Manufacturing Indonesia.

9. Papa, Mama, irsyad, dan dhila yang telah memberikan dukungan baik moral maupun materil, semangat serta do’a yang diberikan hingga Penulis dapat menyelesaikan skripsi ini. Penulis tidak akan dapat melakukan yang terbaik tanpa adanya do’a, dukungan, cinta, kasih sayang, perhatian, serta semangat dan didikan dari Papa dan Mama sejak kecil.

10. Teman-teman TEP 44 untuk kebersamaan selama 3 tahun di Teknik Pertanian, canda, tawa, ilmu, dan pengalaman yang dijalani bersama.

11. Sahabat penulis Ilmiyah dan teman-teman di Pondok Ginastri dan Wisma Agung atas dukung dan sarannya terhadap penulis.

xiii

12. Atiqotun Fitriyah, Ratih Kartikasari, Muammar Tawarudin Akbar, Teguh Juansyah Gumilangteman-teman seperjuangan untuk kebersamaan selama berada dalam satu bimbingan di Teknik Pertanian, canda, tawa, sedih, pengalaman, dan ilmu.

13. M. Farid F., Angelina Novita, Asih Setianingsih, Sri Wulan Larasati, Wiwik, Siti, dan Lisa selaku teman-teman seperjuangan magang di PT. Toyota Motor Manufacturing Indonesia

Akhirnya penulis berharap semoga tulisan ini bermanfaat dan memberikan kontribusi yang nyata terhadap perkembangan ilmu pengetahuan di bidang teknologi pertanian, khususnya pada studi gerak dan waktu.

Jakarta, September 2011

DAFTAR ISI

Halaman

KATA PENGANTAR ……….. ... ………xii

DAFTAR TABEL ………. ... ……...xiv

DAFTAR GAMBAR………. ... ………xv

DAFTAR LAMPIRAN ... ……. xvii

I. PENDAHULUAN ... …... 1

II. PROFIL PERUSAHAAN ... …… 3

2.1 SEJARAH PERUSAHAAN ………...……… 3

2.2. PERKEMBANGAN PERUSAHAAN……… 4

2.3. RUANG LINGKUP USAHA………. 6

2.4. PROSES PRODUKSI ……… 7

2.4.1 LOKASI PERUSAHAAN DAN PLANT ... …… 7

2.4.2 PEMBAGIAN PLANT ... …… 7

2.4.2.1 SUNTER PLANT ... …… 7

2.4.2.2 KARAWANG PLANT ... …… 8

2.5. TOYOTA INTERNSHIP PROGRAMME ……… 10

III. TINJAUAN PUSTAKA ... …... 11

3.1. TOYOTA BUSINESS PRACTICE ………. .... …… 11

3.2. ERGONOMI ………. ... …… 14

3.3. BEBAN KERJA (WORKLOAD) ………. 15

3.4. FAKTOR YANG MEMPENGARUHI BEBAN KERJA ……… 18

3.5. DAMPAK BEBAN KERJA ……… 18

3.6. METODE STEP TEST………... ….. 18

IV. METODOLOGI ……….. ... ….. 19

4.1 DESKRIPSI KEGIATAN ... ….. 19

4.2 METODE KERJA ... ….. 19

4.2.1 ASPEK UMUM ... ….. 19

4.2.2 ASPEK KHUSUS ... ….. 20

V. HASIL DAN PEMBAHASAN ……….. 26

5.1. PELAKSANAAN KEGIATAN MAGANG ... …. 26

5.2. ASPEK UMUM (ANALISIS MASALAH DENGAN MENGGUNAKAN TOYOTA BUSINESS PRACTICE) ………. 26

5.2.1 BACKGROUND ... ….. 26

5.2.2 ANALISIS TOYOTA BUSINESS PRACTICE (TBP) ... …. 27

5.3.ASPEK KHUSUS (ANALISIS BEBAN KERJA PADA PROSES PEMBUATAN CRANKCSE DI CORE MAKING LINE) ……… ... ….. 45

5.3.1 PENDAHULUAN ... ….. 45

5.3.2 KALIBRASI SUBJEK ... ….. 47

5.3.3 PENGUKURAN BEBAN KERJA SAAT PEMBUATN CRANKCASE ... …. 52

VI. SIMPULAN……….……….. 56

DAFTAR PUSTAKA ... ………58 LAMPIRAN ……… .... ………59

xiv

DAFTAR TABEL

Halaman

Tabel 1. Perkembagan Perusahaan Toyota ... 5

Tabel 2. Tingkat Beban Kerja Fisik Berdasarkan Parameter Fisiologis ... 17

Tabel 3. Kategori Kualitatif Beban Kerja Berdasarkan IRHR ... 18

Tabel 4. Konversi BME Ekivalen dengan VO2 Berdasarkan Luas Permukaan Tubuh ... 23

Tabel 5. Perbedaan harga raw material untuk kendaraan tipe IMV 4 dan IMV 5 ... 27

Tabel 6. Countermeasures (Penanggulangan) ... 36

Tabel 7. See Countermeasures Through ... 37

Tabel 8.Evaluasi proses Cost Reduction ... 38

Tabel 9. Cost Reduction scuff plate ... 41

Tabel 10. Cost Reduction Garnish S/A back door outside………..……..42

Tabel 11. Spesifikasi Produk ... 46

Tabel 12. Standarisasi Kerja Operator ... 47

Tabel 13.Karakteristik dan Antropometri Subjek ... 48

Tabel 14 .Data HR rest dan HR step test tiap subjek ... 50

Tabel 15. Nilai IRHR dan WEC Tiap Subjek Saat Step Test ... 50

Tabel 16. Persamaan Daya Tiap Subjek……….……..52

Tabel 17. Data Denyut Jantung dan IRHR Pekerja Core Crankcase………54

xv

DAFTAR GAMBAR

Halaman

Gambar 1.Proses Pengecatan dengan Sistem Robotic ... 9

Gambar 2. Visualisasi dari masalah ... 11

Gambar 3.Breakdown Problem dan Klalarifikasi Point of Occurance ... 12

Gambar 4.Skema dan Penentuan Target ... 13

Gambar 5.Skema Root Cause Analysis ... 13

Gambar 6.Skema Pelaksanaan Countermeasures ... 14

Gambar 7.Bagan Alir Pengukuran beban Kerja ... 20

Gambar 8.Bagan Alir Pengambilan Data Denyut Jantung Kalibrasi Step Test ... 21

Gambar 9.Alat Heart Rate Monitor yang Digunakan ... 22

Gambar 10.Bagan Alir Pengambilan Data Denyut Jantung Saat Aktifitas Kerja ... 23

Gambar 11.Bagan Rancangan Percobaan Pengambilan Data di Lapangan ... 25

Gambar 12.Clarify the Problem ... 27

Gambar 13.Breakdown Problem Langkah 1 ... 28

Gambar 14. Perbandingan Bagian (Section) Berdasarkan Komponen ... 29

Gambar 15.Breakdown Analysis langkah 2 ... 29

Gambar 16. Breakdown Problem Langkah 3 ... 30

Gambar 17. Breakdown Problem langkah 4 ... 33

Gambar 18.Skema Business Process ... 33

Gambar 19. Skema Point of occurance and Problem to Tackle ………...34

Gmabr 20. Skema Setting Target ... 35

Gambar 21. Root Cause Analysis ... 35

Gambar 22. Konsumsi Resin Material untuk Kendaraan Tipe IMV... 38

Gambar 23. Scuff Plate ... 39

Gamabr 24. Grafik hubungan M/C Tonnage dan cycle time dari supplier Sugity ... 40

Gamabr 25. Grafik hubungan M/C Tonnage dan cycle time dari supplier Astra Otoparts 40 Gamabr 26. Grafik hubungan M/C Tonnage dan cycle time dari supplier Deloyde ... 40

xvi

Gamabr 27. Grafik hubungan M/C Tonnage dan cycle time dari supplierSanko register ... 40

Gamabr 28. Garnish S/A back door outside ... 41

Gambar 29. Bagian Detail Plastic Injection Machine ... 43

Gambar 30. Standar APD Saat Memasuki Daerah Produksi ... 45

Gambar 31. Layout Core Crankcase ... 46

Gambar 32. Grafik Hasil Pengukuran HR Kalibrasi Step Test Subjek A (Operator 1) ... 49

Gambar 33 Grafik Hasil pengukuran HR Kalibrasi Step Test Subjek C (Operator 2) ... 49

Gambar 34. Grafik Hasil pengukuran HR Kalibrasi Step Test Subjek E (Operator 3) ... 49

Gambar 35. Grafik Korelasi IRHR dan WEC subjek A saat Step Test ... 51

Gambar 36. Grafik Korelasi IRHR dan WEC subjek C saat Step Test ... 51

Gambar 37. Grafik Korelasi IRHR dan WEC subjek E saat Step Test ... 51

Gambar 38. Hasil Pengukuran Denyut Jantung Subjek A Ulangan ke-2 (o/p 1) ... 52

Gambar 39. Hasil Pengukuran Denyut Jantung Subjek A Ulangan ke-3 (o/p 1) ... 53

Gambar 40. Hasil Pengukuran Denyut Jantung Subjek D Ulangan ke-2 (o/p 2) ... 53

xvii

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Struktr Organisasi Perusahaan ... 60

Lampiran 2 Struktur Organisasi Divisi Purchasing. ... 61

Lampiran 3.Schedule Activity ... 62

Lampiran 4.A3 Report ... 63

Lampiran 5.Time Sheet Study... 64

Lampiran 6.Grafik Denyut Jantung Saat Kalibrasi Step Test ... 65

Lampiran 7.Grafik Persamaan WECst dan IRHR ... 66

1

I.

PENDAHULUAN

1.1 Latar Belakang

Di era pembangunan dan kemajuan teknologi yang begitu pesat ini, Institut Pertanian Bogor seperti perguruan tinggi lainnya dituntut untuk menghasilkan sarjana-sarjana yang tidak hanya mempunyai kemampuan intelektual tetapi juga terampil dan mampu mengembangkan kemampuan dan ilmu-ilmu yang diperolehnya selama masa kuliah. Salah satu cara yang diterapkan, yaitu setiap mahasiswa diharuskan untuk membuat tugas akhir baik dalam bentuk penelitian ataupun magang. Hasil yang diperoleh selama kegiatan tersebut dituangkan dalam bentuk skripsi untuk menyelesaikan studi dan memperoleh gelar kesarjanaan.

Para mahasiswa didalam dunia akademis sebenarnya hanya diperkenalkan dengan konsep-konsep dan teknologi yang ada dalam dunia kerja. Akan tetapi, ilmu yang diajarkan di dunia akademis berbeda dengan penerapannya di dunia kerja sebenarnya, hal ini dikarenakan selalu terjadi modifikasi dan pembaharuan terhadap konsep-konsep yang ada. Perubahan-perubahan tersebut terus terjadi dan harus dilakukan agar tidak tertinggal oleh para pesaingnya dan kehilangan pangsa pasar. Berbekal dengan ilmu dan pengalaman yang diperoleh, natinya diharapkan kegiatan magang ini dapat menjadi wadah pembelajaran dan menimba ilmu bagi mahasiswa sebelum masuk ke dunia kerja.

Dalam era globalisasi banyak perusahaan yang memberikan perhatian khusus pada efisiensi, efektifitas, dan produktivitas. Ketiga faktor tersebut dapat digunakan perusahaan untuk mengetahui secara optimal sumber daya yang dimiliki serta seberapa besar target perusahaan yang telah tercapai. Salah satu faktor yang berpengaruh untuk bisa mencapai target, yaitu faktor waktu dan pekerja. Selain itu, dengan mengetahui tingkat beban kerja karyawan selama bekerja merupakan salah satu hal yang harus menjadi perhatian perusahaan. Beban kerja atau work load merupakan salah satu cara yang dapat digunakan untuk menganalisa aktivitas-aktivitas yang timbul beserta beban kerja yang diakibatkan dari aktivitas tersebut.

Untuk mengetahui tingkat beban kerja yang diterima dapat dengan mengukur dan menganalisis parameter-parameter fisiologis pada tubuh manusia, yaitu yang berhubungan dengan konsusmsi energi diantaranya denyut jantung, laju pernafasan, suhu tubuh, dan aktivitas otot. Dengan mengetahui tingkat dari beban kerja yang diterima maka dapat diberikan solusi yang terbaik untuk mengurangi beban kerja yang diterima. Dalam pengukuran beban kerja nanti akan menggunakan parameter denyut jantung, yang memanfaatkan kecendrungan perubahan laju denyut jantung terhadap kerja yang dilakukan sehingga dapat diketahui tingkat beban kerja yang dirasakan. Hasil yang diperoleh dari pengukuran beban kerja ini dapat berguna untuk memperbaiki tingkat produktivitas kerja, sehingga dapat memberikan keuntungan bagi perusahaan karena berdampak pada peningkatan produktivitas. Selain itu, juga dapat memberikan saran untuk kondisi yang kerja yang terbaik, sehingga Keselamatan dan Kesehatan Kerja menjadi lebih baik.

Salah satu perusahaan yang peduli akan kelelahan pekerjanya terutama Keselamatan dan Kesehatan Kerja adalah Toyota Motor Corporation (TMC) yang merupakan salah satu perusahaan produsen mobil terbesar di dunia. Untuk di Indonesia PT. Toyota Motor Manufacturing Indonesia, anak cabang dari TMC. Kepedulian Toyota ini terlihat dengan dibuat aktivitas SHE (Safety, Health, Environmental) patrol. Aktivitas ini dilakukan khususnya di pabrik Sunter 1, Sunter 2, maupun Karawang. Aktivitas tersebut dijalankan untuk memonitor

2

kinerja di lapangan terutama mengungkapkan potensi-potensi bahaya yang muncul. Untuk bisa mengungkapkan potensi-potensi bahaya yang muncul sering dilakukan pengecekan langsung ke lapangan atau biasa disebut Genba Genchi Genbutsu. Genba ini berarti turun langsung ke lapangan, sedangkan Genchi Genbutsu berarti pergi dan lihat. Oleh karena itu, Genba Genchi Genbutsu berarti turun ke lapangan untuk melihat keadaan yang sebenarnya terjadi secara langsung. Hasil yang diperoleh ini kemudian dicatat, diinvestigasi, dan dilakukan improvement.Walaupun PT. Toyota Motor Manufacturing Indonesia merupakan perusahaan otomotif, tetapi ilmu yang diperoleh selama kuliah di deprtemen Teknik Mesin dan Biosistem dapat diaplikasikan dalam menganalisis, melihat secara langsung kondisi aktual yang pernah dipelajari selama di perkuliahan, serta dapat memberikan masukan kepada perusahaan. Selama kegiatan magang ini diharapkan dapat menambah wawasan, pengalaman kerja sebagai dasar untuk mengaplikasikan ilmu dan teori dasar yang diperoleh selama kuliah. Hasil yang dilakukan selama magang ini akan dituangkan dalam bentuk skripsi yang nantinya akan disidangkan sebagai syarat kelulusan dari departemen Teknik Mesin dan Biosistem.

1.2 Tujuan

Tujuan Umum

1. Mengaplikasikan ilmu Teknik Pertanian dalam bidang ergonomika dan memberikan pengalaman kerja bagi mahasiswa.

2. Meningkatkan pengetahuan, sikap, dan kemampuan profesional mahasiswa melalui penerapan ilmu, latihan kerja, dan pengamatan teknik-teknik yang diterapkan di lapangan, serta melatih mahasiswa dalam menghayati, menganalisa, serta memecahkan permasalahan yang terjadi di lapangan secara sistematis

Tujuan Khusus

1. Menemukan Cost Reduction (CR) dengan menggunakan prinsip Toyota Business Practice (TBP) pada kendaraan tipe IMV 4 dan IMV5.

2. Mengetahui tingkat beban kerja serta memberikan usulan sistem dan metode kerja yang lebih baik di line core making, khususnya bagian core crankcase.

3

II.

PROFIL PERUSAHAAN

2.1 Sejarah Perusahaan

Sakichi Toyoda adalah pendiri organisasi Toyota di Jepang, beliau lahir pada tahun 1867 sebagai anak seorang tukang kayu yang memulai kehidupannya saat Jepang sudah memulai modernisasi di negaranya. Sakichi Toyoda ini merupakan seorang tukang dan penemu, dia tinggal di desa terpencil di luar Nagoya. Pada saat itu, pemintalan adalah industri utama dan pemerintah Jepang berkeinginan untuk meningkatkan pengembangan usaha kecil, dengan mendorong pembentukan industri-industri rumah tangga di seluruh Jepang. Sebagai anak laki-laki, Toyoda belajar perkayuan dari ayahnya, kemudian dia menerapkan keahliannya dengan merancang dan membuat mesin tenun dari kayu. Pada tahun 1894, ia mulai membuat alat tenun manual yang lebih baik dari alat tenun yang sudah ada.

Sakichi Toyoda ini banyak menyumbangkan kemajuan teknologi bagi negaranya melalui penemuan-penemuannya. Toyoda terus-menerus mencoba, memperbaiki, dan menemukan sesuatu yang baru, hingga dia berhasil menghasilkan salah satu penemuan terkenalnya, yaitu mesin tenun otomatis canggih yang menjadi “sama terkenalnya dengan permata Mikimoto dan biola Suzuki” (Toyoda, 1987 dalam Toyota Ways). Mesin tenun ini akan berhenti secara otomatis apabila ada benang yang putus. Penemuan ini kemudian berevolusi menjadi sebuah sistem yang lebih luas yang menjadi salah satu dari dua pilar Toyota Production System, yang disebut jidoka (otomasi dengan sentuhan manusia). Pada intinya, jidoka berarti menciptakan kualitas pada saat anda memproses bahan baku atau “pencegahan kesalahan”. Hal inilah yang memungkinkan untuk merancang operasi dan peralatan sedemikian, sehingga pekerja tidak terikat pada mesin dan bebas melakukan pekerjaan lain yang memberi nilai tambah (Toyota ways).

Sakichi banyak melakukan pembaharuan terhadap penemuan mesin tenunnya agar terlihat lebih efisiesn dan ekonomis. Kemudian Sakichi memberikan sebagian hasil pembuatan alat tenun kepada putranya, Kiichiro Toyoda. Sakichi Toyoda memberikan tugas kepada anaknya untuk membangun bisnis mobil, karena dia beranggapan mobil akan menjadi teknologi masa depan. Oleh karena itu, Kiichiro dikirim ke Tokyo Imperial University untuk belajar teknik mesin, dia berfokus pada teknologi mesin. Dia memperoleh banyak pengetahuan mengenai cara pengecoran dan pemrosesan komponen logam dari Toyoda Automatic Loom Works. Pada tahun 1926, didirikan Toyoda Automatic Loom Works yang merupakan asal muasal dari Toyota Motor Corporation. Kemudian pada tahun 1935 ditambahkan divisi mobil pada Toyoda Automatic Loom Works. Setelah itu, berdirilah Toyota Motor Company pada September 1933 sebagai divisi mobil Pabrik tenun Otomatis Toyota. Divisi mobil perusahaan tersebut kemudian dipisahkan pada 27 Agustus 1937 untuk menciptakan Toyota Motor Corporation seperti saat ini. TMC ini juga sebagai kelembagaan yang menetapkan just in time production, yaitu melakukan pengiriman part yang benar, pada waktu yang tepat dengan jumlah yang tepat, dan tidak ada kelebihan stock atau tidak ada penumpukan barang di gudang. Prinsip ini diperolehnya dari perjalanan studinya ke pabrik Ford di Michigan untuk melihat industir mobil dan juga melihat sistem supermarket AS yang menggantikan barang-barang di rak segera setelah pelanggan membelinya.

Berangkat dari industri tekstil, Toyota menancapkan diri sebagai salah satu pabrikan otomatif yang cukup terkemuka di seluruh dunia. Merek yang memproduksi satu mobil tiap enam detik ini ternyata menggunakan penamaan Toyota lebih karena penyebutannya lebih enak daripada memakai nama keluarga pendirinya, Toyoda.

4

Perekonomian Jepang mengalami krisis setelah Perang Dunia II, yang secara langsung juga menyebabkan krisis keuangan Toyota. Krisis yang terjadi ini, menyebabkan perusahaan semakin merugi karena tidak mampu menanggulangi permasalahan keuangan negara, sehingga pada bulan April 1950 Toyota dipecah menjadi dua, yaitu Toyota Motor Corporation dan Toyota Motor Sales Company. Kemudian pada bulan Juni 1950, pertentangan karyawan tentang ketidakmampuan membayar gaji berakhir dan perusahaan memulai menggunakan manajemen baru. Tahun 1951, Toyota mengirimkan dua orang karyawannya untuk belajar metode manajemen modern di Amerika Serikat, Ford Motor Company. Di sana mereka memperoleh ide untuk menempatkan sistem yang sama di Toyota, yaitu “Produk yang baik dari pemikiran yang baik” (sebagai slogan Toyota tahun 1953).Tahun 1960, industri mobil Jepang tumbuh dengan pesat baik di pasar ekspor maupun dalam negeri. Kemudian tahun 1961, Toyota memperkenalkan Toyota Quality Control (TQC) untuk meningkatkan derajat produksi mobil yang berstandar mutu internasional. Dalam rangka mempertahankan daya saing yang lebih besar dari pihak-pihak lain, maka Toyota Motor Corporation dan Toyota Motor Sales Company bergabung kembali menjadi Toyota Motor Corporation pada tahun 1980-an. Ini merupakan perubahan besar dalam sejarah industri otomatif dunia, terutama ditambah lagi dengan pembetukan NUMMI, yaitu usaha kolektif antara Toyota dan Amerika Serikat pada tahun 1984 hingga saat ini merupakan perubahan besar dalam sejarah Toyota, dengan memproduksi jenis kendaraan Prims “GM dan corolla” untuk Toyota.

2.2 Perkembangan Perusahaan

PT. Toyota Astra Motor merupakan perusahaan pelopor industri otomatif Indonesia, yang memiliki komitmen untuk selalu mengutamakan kepuasan pelanggan dan senantiasa untuk terus-menerus menciptakan inovasi terbaik. PT. Toyota Astra Motor diresmikan pada tanggal 12 April 1971, perusahaan ini berperan sebagai importir dan distributor kendaraan Toyota di Indonesia. PT. Toyota Astra Motor ini merupakan joint venture antara PT. Astra Internasional Tbk (saham 51%) dengan Toyota Motor Corporation (saham 49%), Jepang.

Selama 30 tahun, PT. Toyota Astra Motor telah memainkan peranan penting dalam pengembangan industri otomatif di Indonesia, serta membuka lapangan pekerjaan termasuk dalam indsutri pendukungnya. Saat ini, PT. Toyota-Astra Motor telah memiliki pabrik produksi seperti Stamping, Casting, Engine, dan Assembly di area industri Sunter, Jakarta. Untuk meningkatkan kualitas produk dan kemampuan produksi, pabrik Karawang yang menggunakan teknologi terbaru di Indonesia telah selesai dibangun pada tahun 1998, beserta dengan sistem manajemen kualitas dan lingkungan. PT. TAM juga telah berhasil mencatat keberhasilan dalam membangun jaringan penjualan dan purna jual di seluruh Indonesia, dimana terdiri atas 5 main dealer dan 75 dealer yang mengoperasikan 142 outlet penjualan dan 101 outlet purna jual.

Pada 15 Juli 2003, PT. TAM membagi perusahaannya menjadi dua, yaitu TMMIN (Toyota Motor Manufacturing Indonesia) yang berkonsentrasi pada manufaktur (produksi dan export) dan TAM yang berkonsentrasi sebagai distributor dalam negeri. Dimana, kepemilikan saham TMMIN sebesar 5% untuk PT. Toyota Astra Motor Tbk dan 95% oleh Toyota Motor Corporation, dengan aktivitas utamnya sebagai pabrik perakit produk Toyota, pabrik pembuatan mesin, jig ,dies, dan komponen otomatif, juga sebagai eksportir kendaraan Toyota dan part komponen kendaraan, sedangkan untuk PT. TAM sebesar 60% sahamnya dikuasai oleh PT. Astra Internasional dan 40% oleh TMC. PT. TMMIN ini berlokasi sama dengan PT. TAM, yaitu di Sunter, Jakarta Utara. PT. TMMIN selama beberapa tahun akhirnya semakin memiliki

5

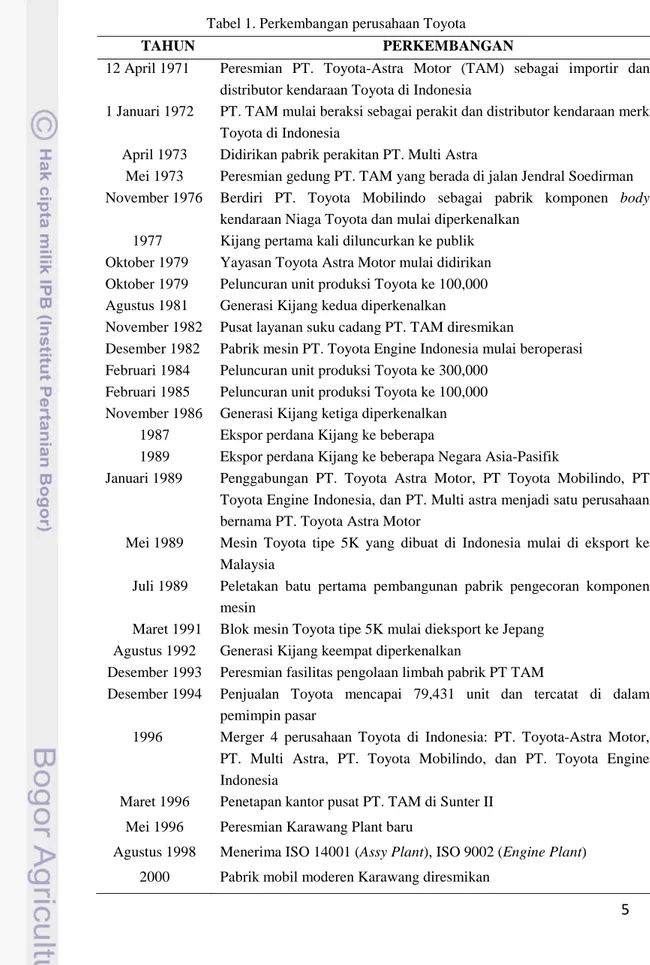

jaringan yang luas dan berhasil mencapai posisi tertinggi di pasar otomatif. Untuk mencapai penjualan tertinggi di pasar internasional PT.TMMIN juga mengekspor komponen-komponen otomatif dan kendaraan ke beberapa negara. Perkembangan perusahaan Toyota dapat dilihat pada Tabel 1. Struktur organisasi perusahaan dapat dilihat pada Lampiran 1.Tabel 1. Perkembangan perusahaan Toyota

TAHUN PERKEMBANGAN

12 April 1971 Peresmian PT. Toyota-Astra Motor (TAM) sebagai importir dan distributor kendaraan Toyota di Indonesia

1 Januari 1972 PT. TAM mulai beraksi sebagai perakit dan distributor kendaraan merk Toyota di Indonesia

April 1973 Didirikan pabrik perakitan PT. Multi Astra

Mei 1973 Peresmian gedung PT. TAM yang berada di jalan Jendral Soedirman November 1976 Berdiri PT. Toyota Mobilindo sebagai pabrik komponen body

kendaraan Niaga Toyota dan mulai diperkenalkan 1977 Kijang pertama kali diluncurkan ke publik Oktober 1979 Yayasan Toyota Astra Motor mulai didirikan Oktober 1979 Peluncuran unit produksi Toyota ke 100,000 Agustus 1981 Generasi Kijang kedua diperkenalkan

November 1982 Pusat layanan suku cadang PT. TAM diresmikan

Desember 1982 Pabrik mesin PT. Toyota Engine Indonesia mulai beroperasi Februari 1984 Peluncuran unit produksi Toyota ke 300,000

Februari 1985 Peluncuran unit produksi Toyota ke 100,000 November 1986 Generasi Kijang ketiga diperkenalkan

1987 Ekspor perdana Kijang ke beberapa

1989 Ekspor perdana Kijang ke beberapa Negara Asia-Pasifik

Januari 1989 Penggabungan PT. Toyota Astra Motor, PT Toyota Mobilindo, PT Toyota Engine Indonesia, dan PT. Multi astra menjadi satu perusahaan bernama PT. Toyota Astra Motor

Mei 1989 Mesin Toyota tipe 5K yang dibuat di Indonesia mulai di eksport ke Malaysia

Juli 1989 Peletakan batu pertama pembangunan pabrik pengecoran komponen mesin

Maret 1991 Blok mesin Toyota tipe 5K mulai dieksport ke Jepang Agustus 1992 Generasi Kijang keempat diperkenalkan

Desember 1993 Peresmian fasilitas pengolaan limbah pabrik PT TAM

Desember 1994 Penjualan Toyota mencapai 79,431 unit dan tercatat di dalam pemimpin pasar

1996 Merger 4 perusahaan Toyota di Indonesia: PT. Toyota-Astra Motor, PT. Multi Astra, PT. Toyota Mobilindo, dan PT. Toyota Engine Indonesia

Maret 1996 Penetapan kantor pusat PT. TAM di Sunter II Mei 1996 Peresmian Karawang Plant baru

Agustus 1998 Menerima ISO 14001 (Assy Plant), ISO 9002 (Engine Plant) 2000 Pabrik mobil moderen Karawang diresmikan

6

TAHUN PERKEMBAGAN

1 Agustus 2003 TAM berubah menjadi PT Toyota Motor Manufacturing Indonesia (TMMIN) dan didirikan TAM sebagai distributor. Produksi Kijang ke-1,000,000 unit

Januari 2003 Menerima ISO 90001:2000 (Quality Management System) 1 Agustus 2003 Menerima ISO 9001 (Quality Management)

2004 Peluncuram Toyota Avanza sebagai kendaraan hasil kolaborasi TAM-TMMIN dan PT. Astra Daihatsu Motor. Peluncuran Kijang Generasi V, Kijang Innova.

http://www.toyota.co.id/company/about/profile/

PT. Toyota Motor Manufacturing Indonesia yang memiliki komitmen selalu mengutamakan kepuasan pelanggan sebagai perusahaan pelopor industri otomotif Indonesia, senantiasa terus menerus menciptakan inovasi terbaiknya. Hal ini selaras dengan visi dan misi PT. TMIIN, yaitu:

Visi : menjadi yang terdepan di dalam bidang manufacturing maupun distribusi sebagai upaya untuk menjadi perusahaan otomatif berkelas internasional.

Misi :

1. Menjadi pemimpin dalam industri otomatif Indonesia 2. Selalu mengutamakan kepuasasn pelanggan

3. Selalu memberikan kontirbusi bagi pembangunan ekonomi dan sosial

4. Meningktakan kesejahteraan melalui pembinaan kepercayaan dengan karyawan, dealer, dan supplier

5. Memelihara kelangsungan lingkungan hidup dan keselamatan kerja

6. Menjunjung tinggi kemampuan individu tanpa mengesampingkan kerjasama tim

2.3 Ruang Lingkup Usaha

Usaha utama PT. TMMIN dan PT. TAM adalah memproduksi kendaraan yang dikategorikan kedalam tiga jenis, yaitu:

a. Passanger car : Camri, Corrola Altis, Souna b. Commercial car : Tyota kijang, Dyna

c. General purpose car : Crown, previa, Rav-4, Land cruiser (kendaraan sejenis jeep) Disamping itu juga menjual kendaraan yang diperbarui di seluruh wilayah Indonesia, yaitu:

1. Completely Built Up /CBU diimpor dari Thailand : Toyota Yaris, Toyota Vios, Toyota All new Corrola Altis, Toyota New Camry, Toyota Fortuner dengan mesin diesel

2. Completely built up/ CBU diimpor bentuk Jepang : Toyota Previa, Toyota Land Cruiser LC200, Lexus, Toyota new Alphrad

3. Completely Knock Down / CKD dirakit di Indonesia : Toyota new avanza, Toyota Rush, Toyota Kijang Innova, Toyota Fortuner dengan Gasoline Egine

Sedangkan usaha lainnya, meliputi:

a. Pemegang lisensi importir perakit dan pendistribusian kendaran bermotor merk Toyota b. Pembuat mesin jigs, dies, dan komponen mobil Toyota

7

2.4 Proses Produksi

2.4.1 Lokasi Perusahaan dan Plant

Kantor pusat Toyota ini terletak di Jalan Yos Sudarso, Sunter II Jakarta 14330, sedangkan untuk plant terdapat di tiga tempat, yaitu di daerah Sunter I, Sunter II, dan Karawang. Sunter I plant ini digunakan sebagai tempat untuk kegiatan pembuatan dan perakitan serta pengemasan mesin untuk dibawa ke Karawang. Pada Sunter I terdapat tempat Machining Division, Packing Vanning Division, PWPET Division (jig).

Sunter II plant digunakan untuk kegiatan pengecoran, pencetakan, dan pengemasan. Sunter II ini terletak di jalan Laks. Yos Sudarso, Sunter II Jakarta-Utara, disini terdapat Casting Division, Stamping Production Division, PWPET Division (die), Packing Vanning Division. Sedangkan, untuk Karawang Plant yang berlokasi di Karawang Internasional Industri City (KIIC), Teluk Jambe, Jawa Barat yang berlangsung kegiatan pencetakan, pengelasan, pengecatan, perakitan, dan kontrol kualitas. Karawang plant ini terdapat beberapa divisi, yaitu Tosho Division, Assembly Division, Press and Welding Division.

2.4.2 Pembagian plant

Kegiatan produksi di PT. Toyota Manufactruing Indonesia dilakukan di Sunter Plant dan Karawang Plant.

2.4.2.1 Sunter Plant

Sunter Plant ini memiliki lahan seluas 310,898 m2 dengan luas bangunan 175,986 m2.

Sunter Plant ini memiliki konsep untuk memadukan teknologi modern dan keahlian sumber daya manusia, sehingga hal inilah yang membuat Sunter Plant sebagai tulang punggung dari PT. Toyota Manufacturing Indonesia. Divisi yang ada di Sunter Plant, yaitu:

1. Stamping Shop

Stamping plant ini digunakan sebagai tempat untuk memproduksi press part untuk

Innove, Avanza, dan Dyna atau Hino (cabin). Stamping Plant ini memiliki luas area 64,247 m2

dengan kapasitas produksi 96,000 unit. Kegiatan yang dilakukan meliputi:

a. Manufaktur bagian-bagian body stamping untuk keperluan pembuatan kendaraan komersial Toyota

b. Manufaktur frame untuk kendaraan komersial Toyota

c. Manufaktur bagian-bagian sub-assembly dari body seperti : engine hood, back-door, rear-door, front-door.

d. Manufaktur tangki bahan bakar, pipa pengeluaran untuk kendaraan komersial dan kendaraan penumpang.

e. Manufaktur peralatan stamping dan alat bantu perakitan untuk pembuatan body.

f. Mengekspos peralatan stamping ke Thailand dan Filipina serta alat bantu perakitan ke Venezuela, Jepang dan Pakistan.

2. Casting plant

8

Pada tempat ini terjadi proses pembentukan komponen mesin dengan volume produksi mencapai 1,000 tons/bulan (2 shift). Pada pabrik ini memproduksi blok silinder 5K, 7K, 1TR dan

2 TR, Crank shaft 7K, Crank cap 5 K, 7K, dan flywheel 14B untuk lebih lanjut di mesin di

engine shop.

b. Pembentukan Cetakan

Dalam hal memenuhi kebutuhan dari membuat cetakan untuk proses press, maka casting plant didukung oleh fasilitas untuk menciptakan produk berukuran besar (maksimal 8 ton), seperti Induction Holding Furnance dengan kapasitas 8 ton, Overhead Crane dengan kapasitas 20/40 ton, Sand Blasting dengan kapasitas 10 ton/short, Sand Mixer dengan kapasitas/ton 10 ton/ 20 tons, Sand Reclaimer Unit dengan kapasitas /jam 10 ton/20 ton, Vacuum Sand Conveyor dengan kapasitas /jam 10 ton/20 ton, dan Drying Oven dengan 4 heater dan blowers capacity.

3. Engine shop

a. Manufaktur mesin 5K, 7K, dan ITR (1,500cc, 1,800cc, 2,000cc sampai 2,700cc) b. Manufaktur mesin 14B (3,600cc) untuk produk Toyota Dyna

c. Manufaktur mesin 5A (500cc) untuk produk Toyota Soluna

d. Manufaktur mesin 7A (1,800cc) untuk produk Toyota Corolla dan Corona e. Manufaktur mesin 5S (2,400cc) untuk produk Toyota Camry

f. Manufaktur mesin 2JS (3,000cc) untuk produk Toyota Crown

g. Melakukan proses permesinan bagian-bagian mesin seperti : inhaust manifold, exhaust manifold, fly-wheel, crank-shaft, crank-cap, blok silinder, kepala silider, penutup kepala silinder dan piston

h. Melakukan ekspor mesin tipe 5K ke Malaysia dan Jepang

4. Packing and Vanning Plant

Packing plant ini memiliki luas 7,200 m2 dengan kapasitas produksi mencapai 4,200 unit/bulan

untuk komponen Avanza dan 5,000 unit/bulan untuk kompoenen Innova. Semua produk yang akan diekspor akan dilakukan pengepakan disini.

5. Waste Water Treatment

PT. TMMIN juga peduli terhadap lingkungan sekitarnya dari berbagai limbah yang dihasilkan, maka dibangun fasilitas Waste Water Treatment. Pembangunan Waste Water treatment ini membuat PT. TMMIN mendaptkan sertifikat ISO 14001 untuk Environmental. Limbah yang ada ditempat ini dan nantinya akan diproses secara kimia dan biologi.

2.4.2.2 Karawang Plant

Karawang Plant ini memiliki tanah seluas 1,000,000 m2 dengan luas bangunan 300,000

m2 dan kapasitas produksi 100,000 unit mobil/tahun ini memiliki konsep pabrik otomotif kelas

dunia yang memadukan teknologi tinggi, keahlian sumber daya manusia, dan kepedulian terhadap karyawan dan lingkungan. Kegiatan-kegiatan yang dilakukan di Karawang Plant, antara lain:

1. Stamping shop

Stamping shop ini merupakan tempat pembuatan body kendaraan dengan cara pengepressan, dimana lempengan-lempengan baja dicetak menjadi body kendaraan seperti kerangka, tangki bahan bakar, dan komponen sub-assembly. Pada stamping shop ini memiliki

9

fasilitas 2 proses, yaitu A line yang memiliki tonnage 2400 T dengan 450 stroke/jam, sedangkan C line memiliki kapasitas 700 T dengan 620 stroke/jam.

2. Welding shop

Welding shop ini merupakan tempat proses penyambungan atau pengelasan bagian body kendaraan, yang digunakan untuk menghasilkan satu bagian utuh. Proses pengerjaannya, yaitu dengan cara meyatukan seluruh pressed part yang diproduksi oleh Stamping shop dengan hasil akhir satu body kendaraan utuh.

a. Produksi : Body, Frame (Chassis), welding jig, CKD part b. Body Shop

1) Kapasitas produksi maksimum = 90,000 per 2 shift per tahun dengan takt time 2.5 menit per unit.

2) Produksi Body (KF Shell Body, Crown, Land Cruiser) dan CKD (KF Part ke Malaysia dan Vietnam)

3) Special feature :

a) Body : robot auto spot welding, 6 robot untuk di under body dan 6 robot untuk di main body respot

b) Frame : robot CO2 welder, 4 robot untuk di side rail CKD dan 8 robot untuk di side

rail regular.

3. Painting shop

Painting shop ini merupakan tempat untuk pemberian anti karat (electo deeping coating), pengisian celah sambungan, dan pengecatan. Painting shop ini memiliki fasilitas pengecatan primer dan top proses dengan system robotic, sehingga hasil pengecatan berkualiatas tinggi. Selain itu, kedua puluh robot yang digunakan juga memberikan jaminan keamanan proses dan ramah lingkungan. Proses pengecatan dengan sistem robotic dapat dilihat pada Gambar 1.

Gambar 1. Proses pengecatan dengan sistem robotic 4. Assembling shop

Assembling shop ini merupakan tempat perakitan satu body kendaraan utuh menjadi

sebuah kendaraan utuh siap jalan, mulai dari pemasangan mesin, interior, eksterior hingga roda

kendaraan.

5. Test Course

Setiap kendaraan yang telah melalui proses assembling akan dilakukan test course, yaitu

saran untuk uji coba kendaraan baru yang memiliki luas area 45,630 m2. Pada test course ini

10

6. Common Yard

Meruapakan fasilitas yang diguanakan bersama oleh PT. TMMIN, PT. TAM, dan main dealer sebagai delivery Center unit-unit ekspor dan domestik, sekaligus juga sebagai Centralized Stock-Dealer yang dilengkapi dengan DIO Shop untuk pemasangan aksesoris dan sec-up dengan konsep production line. Untuk menjamin safety operation, Karawang Common Yard dilengkapi dengan Global Logistic Safety Management dan Fresh Factory Quality untuk menjamin kendaraan baru yang menggunakan sarana transportasi car carrier saat diterima customer.

7. Environment Management System (Proses Pengolahan Limbah Modern)

PT. TMMIN memiliki kepeduliaan yang tinggi terhadap lingkungannya, dengan membuat konsep Environment Management System yang meliputi pemulihan regulasi dan menghilangkan complain (zero complaint), meminimalkan resiko kerusakan lingkungan, meningkatkan kinerja lingkungan melalui proses produksi, serta pengembangan lingkungan masyarakat sekitar. Selain itu, untuk menjamin pengolahan limbah tersebut memenuhi standar yang ditetapkan oleh pemerintah maka dilakukan pengujian di laboratorium. Oleh karena itu, pada bulan Juni 2000 Karawang Plant mendapatkan sertifikat ISO 14001 untuk Environment Management System.

2.5 Toyota Internship Programme

Karyawan PT. Toyota Motor Manufacturing Indonesia diperoleh dalam beberapa cara, yaitu: 1. Secara langsung : yaitu, merekrut karyawannya dengan menyebarkan berita lowongan pekerjaan melalui berbagai media informasi seperti media cetak dan elektronik (internet).

2. Kerjasama dengan universitas

Disini Toyota bekerjasama dengan berbagai universits yang dianggap memenuhi persyaratan yang ada. Untuk perekrutan sendiri biasanya bekerjasama dengan direktorat karir di setiap univeristas, biasanya untuk mahasiswa tingkat akhir yang sedang mencari pekerjaan.

3. Internship Program For University Student

Pada program ini Toyota bekerjasama dengan universitas, dimana untuk kedua belah pihak saling menguntungkan. Untuk universitas sendiri akan mendapatakan tempat bagi mahasiswnya dalam melakukan kerja praktek, sedangkan untuk pihak Toyota dapat memperoleh improvement dari mahasiswa magang, yang nantinya dapat bermanfaat bagi perusahaan. Selain itu, apabila mahasiswa magang memiliki kualifikasi baik, maka dapat direkomendasikan untuk menjadi karyawan. Program Internship Program for Univeristy Student ini, setiap pesertanya diberikan suatu proyek dan setiap problem yang ada harus dianalisis dengan menggunakan TBP (Toyota Bussiness Practice).

11

III.

TINJAUAN PUSTAKA

3.1 Toyota Business Practice (TBP)

Saat sekarang ini, anggota Toyota berasal dari seluruh dunia dengan perbedaan budaya, sehingga untuk menyatukan semua anggota dibuat Toyota Way. Toyota way ini menyampaikan nilai-nilai dan tindakan dimana seluruh tim Toyota harus menerapkannya dalam pekerjaan. Untuk memahami Toyota Way tidak hanya cukup dengan mepelajarai buku Toyota way 2001, sehingga dikembangkan Toyota Business Practice (TBP) untuk menerapkan Toyota Way pada pekerjaan karyawan sehari-hari.

Toyota Way ini didukung oleh dua pilar utama, yaitu continous improvement dan respect for people. Untuk continous improvement terdiri atas tiga elemen penting, yaitu: challenge, kaizen (continous improvement), yaitu meningkatkan operasi bisnisnya secara kontinu dan selalu dilandas inovasi dan evaluasi, dan yang ketiga genchi genbutsu (go and see). Sedangkan untuk respect for people, terdiri atas dua elemen, yaitu respect dan teamwork. Toyota dalam kegiatannya tidak hanya difokuskan pada melayani konsumen saja, tetapi juga pada pekerjanya karena dengan menghargai dan meningkatkan teamwork berarti dapat meningkatkan Toyota Way untuk continous improvement.

Toyota dalam mendefinisikan problem-nya itu dengan adanya perbedaan atau celah (gap) antara ideal situation (kondisi ideal) dan current situation (situasi sekarang ini). Problem bagi Toyota dapat dibedakan atas dua tipe, yaitu problem type setting dan problem type event. Toyota percaya bahwa dengan menemukan suatu problem (masalah) dan berhasil menemukan countermeasure, maka dapat mengantarkan kepada Kaizen. Langkah dan proses dari problem solving, yaitu:

1. Klarifikasi masalah (problem) Permasalahan digambarkan dengan suatu celah (gap) antara ideal situation dan current

situation. Pertama, tentukan ultimate goal (tujuan) dari pekerjaan kita. Setelah itu, pahami current situation dari pekerjaan tersebut kemudian klarifikasikan ideal situation dan bagiamana seharusnya current situation itu. Untuk lebih jelasnya dapat dilihat pada Gambar 2.

Gambar 2. Visualisasi dari masalah (problem)

Ideal situation setara dengan standard (ideal situation-standard) dimana dapat kita tentukan dengan jelas. GAP=PROBLEM IDEAL SITUATION CURRENT SITUATION ULTIMATE GOAL Apakah telah memberikan kontribusi terhadap ultimate goal? kontribusi

12

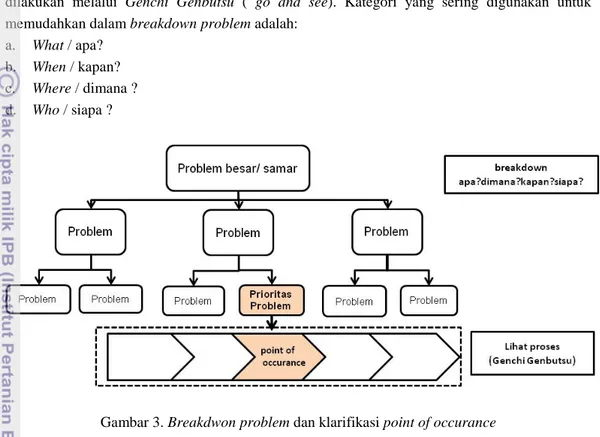

2. Breakdown problem

Langkah selanjutnya dari TBP yaitu, breakdown problem (pemecahan masalah), pada langkah ini masalah dijabarkan dengan mencari apa saja yang menyebabkan ideal situation (kondisi ideal) tersebut tidak tercapai. Proses yang dilakukannya meliputi, pemecahan masalah, identifikasi masalah yang menjadi prioritas, spesifikasikan point of occurance (titik kejadian yang menjadi pusat kejadian masalah tersebut) dengan cara mengecek proses kerja yang dilakukan melalui Genchi Genbutsu ( go and see). Kategori yang sering digunakan untuk memudahkan dalam breakdown problem adalah:

a. What / apa? b. When / kapan? c. Where / dimana ? d. Who / siapa ?

Gambar 3. Breakdwon problem dan klarifikasi point of occurance

Untuk memudahkan dalam pemecahan masalah harus menentukan masalah (problem) berdasarkan prioritas, oleh karena itu kita harus menguji proses (alur operasi) untuk menemukan point of occurance melalui “GENCHI GENBUTSU” (go and see). Masalah yang terdapat pada point of occurance ini disebut problem to tackle (permasalahan yang harus diatasi). Skema untuk breakdown problem dan klarifikasi point of occurance dapat dilihat pada Gambar 3 diatas.

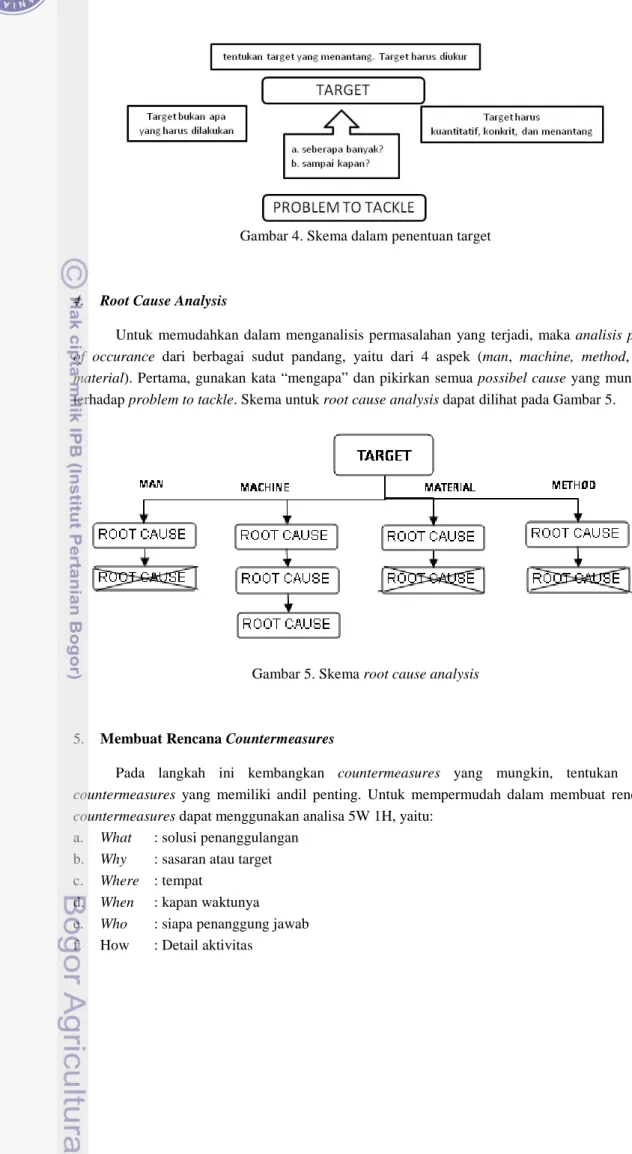

3. Setting Target

Langkah selanjutnya menentukan target apa yang ingin dicapai dari permasalahan. Proses yang dilakukan dapat dengan menggunakan pola SMART (Specific, Measurable, Achievable, Reasonable, Time base). Skema dari setting target dapat dilihat pada Gambar 4 dibawah.

13

Gambar 4. Skema dalam penentuan target4. Root Cause Analysis

Untuk memudahkan dalam menganalisis permasalahan yang terjadi, maka analisis point of occurance dari berbagai sudut pandang, yaitu dari 4 aspek (man, machine, method, dan material). Pertama, gunakan kata “mengapa” dan pikirkan semua possibel cause yang mungkin terhadap problem to tackle. Skema untuk root cause analysis dapat dilihat pada Gambar 5.

Gambar 5. Skema root cause analysis

5. Membuat Rencana Countermeasures

Pada langkah ini kembangkan countermeasures yang mungkin, tentukan nilai countermeasures yang memiliki andil penting. Untuk mempermudah dalam membuat rencana countermeasures dapat menggunakan analisa 5W 1H, yaitu:

a. What : solusi penanggulangan b. Why : sasaran atau target c. Where : tempat

d. When : kapan waktunya e. Who : siapa penanggung jawab f. How : Detail aktivitas

14

6. Pelaksanaan Cuntermeasures (See Countermeasures Through)

Langkah selanjutnya adalah see countermeasures, yaitu langkah-langkah yang harus dilakukan untuk mewujudkan countermeasures yang ada, yang sesuai dengan rencana yang telah dibuat pada langkah 5. Skema dari pelaksanaan countermeasure dapat dilihat pada Gambar 6.

Gambar 6. Skema pelaksanaan Countermeasures

7. Evaluasi Hasil dan Proses

Lamgkah selanjutnya yang dilakukan adalah mengevaluasi hasil yang diperoleh. Proses yang terjadi pada langkah ini adalah:

a. Evaluasi proses dan hasil terhadap target dan sharing dengan pihak terkait, dengan menggunakan tolak ukur yang sama (tool, satuan, periode waktu)

b. Evaluasi dari tiga sudut pandang, yaitu customer, Toyota, dan diri sendiri

c. Evaluasi pula efek samping yang tidak diharapkan baik dalam bentuk Quality, cost, delivery, safety, dan lain-lain.

d. Buat ringkasan tentang keuntungan yang diperoleh dari adanya improvement

e. Bila hasil dari penanggulangan kurang memuaskan, periksa kembali rencana kerjanya.

8. Standarisasi Proses yang Berhasil

Tetapkan proses yang berhasil sebagai sebuah preseden (teladan) baru dan buatlah menjadi standar sehingga orang lain dapat merasakan keberhasilan yang sama. Bagikan standarisasi proses dengan orang dan divisi lain (YOKOTEN) sehingga dapat men-support pembuatan dari organiasasi lainnya. Langkah-langkah yang ada, yaitu:

a. Tetapkan keberhasilan sebagai standar yang baru (standarisasi) b. Sharing keberhasilan (YOKOTEN)

c. Mulai melakukan KAIZEN selanjutnya

KAIZEN ini merupakan proses meningkatkan level atau nilai output yang dihasilkan ketika bekerja keras untuk mencapai “ideal situation” .

3.2 Ergonomi

Istilah ergonomika berasal dari kata ergonomics atau ergonomik, yang terdiri dari dua kata yaitu ergon (kerja) dan nomos (hukum), sehingga dapat didefiniskan studi tentang aspek-aspek manusia dalam lingkungan kerjanya yang ditinjau secara anatomi, fisiologi, psikologi,

15

engineering, manajemen dan desain (perancangan). Ergonomi berkaitan juga dengan optimasi, efisiensi., kesehatan, keselamatan dan kenyamanan manusia di tempat kerja, di rumah, dan tempat rekreasi. Ergonomi ini disebut juga sebagai “Human Factors”.Pada perkembangannya ergonomika terdiri atas marko ergonomik, yaitu berkaitan pada interaksi semuanya dan mikro ergonomik, yaitu menilai atau mengamati satu demi satu, seperti manusianya, alatnya, tugasnya, dan lain-lain. Penerapan ergonomi pada umumnya seperti aktivitas rancang bangun (desain) ataupun rancang ulang (re-desain). Hal ini dapat meliputi perangkat keras seperti perkakas kerja (tools), bangku kerja, platform, kursi, pegangan alat kerja (workholders), sistem pengendali (controls), jalan atau lorong, dan lain-lain. Ergonomi dapat berperan pula sebagai desain pekerjaan, misalnya penentuan jumlah jam istirahat, pemilihan jadwal pergantian waktu kerja (shift kerja), meningkatkan variasi pekerjaan, dan lain-lain. Ergonomi juga memberikan peranan penting dalam meningkatkan faktor Keselamatan dan Kesehatan Kerja, misalnya desain suatu sistem kerja untuk mengurangi rasa nyeri dan ngilu pada sistem kerangka dan otot manusia, desain stasiun kerja untuk peraga visual. Hal ini dilakukan untuk mendaptkan optimasi, efisiensi kerja, dan hilangnya resiko kesehatan akibat metoda kerja yang kurang tepat.

Tujuan ergonomi ini adalah untuk meningkatkan produktivitas tenaga kerja pada suatu institusi atau organisasi dan membuat rasa aman, nyaman pada suatu desain yang ada. Hal ini dapat tercapai apabila terjadi kesesuaian antara pekerja dengan pekerjaannya. Banyak yang menyimpulkan bahwa tenaga kerja harus dimotivasi dan kebutuhannya terpenuhi dengan demikian akan menurunkan jumlah karyawan yang tidak masuk kerja (absenteeism). Pendekatan ergonomi mencoba untuk mencapai kebaikan bagi pekerja dan pimpinan institusi. Hal ini dapat tercapai dengan cara memperhatikan empat tujuan utama ergonomi, antara lain memaksimalkan efisiensi karyawan, memperbaiki kesehatan dan keselamatan kerja, menganjurkan agar bekerja aman (comfort), nyaman (convenience) dan bersemangat, dan memaksimalkan bentuk (performance) kerja yang meyakinkan (Gempur, 2004).

Ergonomi dan K3 (Keselamatan dan Kesehatan Kerja) merupakan dua hal yang tidak dapat dipisahkan. Keduanya mengarah kepada tujuan yang sama yakni peningkatan kualitas kehidupan kerja (quality of working life). Aspek kualitas kehidupan kerja merupakan salah satu faktor penting yang mempengaruhi rasa kepercayaan dan rasa kepemilikan pekerja kepada perusahaan, yang berujung kepada produktivitas dan kualitas kerja.

Ditinjau dari segi Keselamatan dan Kesehatan Kerja (K3), maka dengan diterapkannya ergonomi diharapkan resiko terjadinya kecelakaan kerja dapat berkurang dan insiden berbagai penyakit akibat kerja menurun. Selain itu, diharapkan juga dapat meningkatkan efektivitas dan efisiensi dari suatu pekerjaan seperti peningkatan kemudahan penggunaan sistem, penurunan kesalahan, dan peningkatan produktivitas. Bila berdasarkan dari segi reabilitas dan kualitas produksi, maka penerapan ergonomi diharapkan dapat mempertahankan kualitas produk. Berdasarkan segi psikologi, ergonomi diharapkan dapat meningkatkan kepuasan kerja dan pengembangan pribadi. Ergonomi secara konkrit juga dapat meningkatkan kenyamanan, peningkatan keamanan, penurunan kelelahan dan stres kerja, serta kesempatan untuk pengembangan diri (Sulistomo, 2002).

3.3 Beban Kerja (Workload)

Dalam melakukan pekerjaaan fisik manusia memerlukan energi, sehingga di dalam tubuh kita ada sistem yang dapat mengubah energi kimia yang ada pada makanan menjadi energi

16

mekanik dan panas. Apabila beban kerja yang diterima meningkat, maka berakibat kebutuhan energi juga meningkat sehingga konsumsi oksigen juga meningkat. Konsumsi oksigen yang meningkat ini berarti denyut jantung untuk menyalurkan oksigen keseluruh tubuh juga meningkat dan keringat yang dihasilkan juga meningkat ( Irfan Lubis, 1998). Beban kerja adalah kemampuan tubuh pekerja dalam menerima pekerjaan.Menurut Permendagri no.12/2008, beban kerja adalah besaran pekerjaan yang harus dipikul oleh suatu jabatan atau unit organisasi dan merupakan hasil kali antara volume kerja dan norma waktu. Sedangkan menurut Komarruddin, Analisis Beban Kerja (ABK) adalah proses untuk menetapkan jumlah jam kerja yang dibutuhkan untuk merampungkan suatu pekerjaan dalam waktu tertentu. Dari sudut pandang ergonomik setiap beban kerja yang diterima seseorang harus sesuai dan seimbang baik terhadap kemampuan fisik, kemampuan kognitif maupun keterbatasan manusia yang menerima beban tersebut. Beban kerja disini dapat berupa beban fisik dan beban mental. Beban kerja fisik dapat berupa beratnya pekerjaan seperti mengangkat, mendorong. Sedangkan beban kerja mental dapat berupa sejauh mana tingkat keahlian dan prestasi kerja yang dimiliki individu dengan individu lainnya (Manuaba, 2000).

Pengukuran beban kerja fisik dapat dilakukan berdasarkan pada empat parameter fisiologis, (Irfan Lubis, 1998), yaitu:

1. Konsumsi oksigen

Perubahan karbohidrat, lemak, dan protein menjadi energi adalah proses oksidasi, sehingga konsumsi oksigen dapat dihitung jumlah energi ekuivalennya. Konsumsi energi bersih pada tiap kegiatan dapat diketahui dengan mengurangi konsumsi energi total dengan energi untuk metabolisme basal. Perhitungan beban kerja fisik dengan mempergunakan konsumsi energi dapat memberikan hasil yang akurat. Kelemahan metode ini adalah besarnya alat ukur yang mengganggu pergerakan dalam bekerja

2. Laju paru-paru dan frekuensi pernapasan

Laju paru-paru dan frekuensi pernapasan akan seimbang dengan konsumsi oksigen, sehingga dengan mengetahui laju paru-paru dan frekuensi pernapasan dapat dihitung besarnya konsumsi oksigen dan pada akhirnya dapat dihitung pula besarnya beban kerja.

3. Denyut jantung

Darah adalah pembawa bahan bakar untuk otot, maka peningkatan pengeluaran energi akan meningkatkan denyut jantung. Peningkatan denyut jantung dapat diasosiasikan sebagai rendahnya konsumsi oksigen yang juga menunjukkan kelelahan otot, terutama untuk pekerjaan statis.

4. Suhu tubuh

Efisiensi maksimum dari penggunaan tenaga manusia untuk pengerjaan tenaga mekanis adalah 20% dan selebihnya dikeluarkan dalam bentuk panas. Suhu tubuh dapat dijadikan indikator pengukuran beban kerja fisik oleh tubuh, karena pada tiap peningkatan beban kerja maka suhu tubuh meningkat pula.

Berdasarkan pengujian dengan mempergunakan empat parameter fisiologis diatas, maka tingkat beban kerja fisik dapat digolongkan dalam beberapa tingkat, seperti pada Tabel 2 dibawah ini:

17

Tabel 2. Tingkat beban kerja fisik berdasarkan Parameter Fisiologis (Sanders dan McCornick,1987)

Tingkat kerja Konsumsi energi dalam 8 jam (kkal)

Konsumsi energi (kkal/menit)

konsumsi okesigen

(liter/menit) denyut (jantung/menit)

Istirahart <720 <1.5 <0.3 60-70 sangat ringan 768-1200 1.6-2.5 0.32-0.5 65-75 ringan 1200-2400 2.5-5.0 0.5-1.0 75-100 sedang 2400-3600 5.0-7.5 1.0-1.5 100-125 berat 3600-4800 7.5-10.0 1.5-2.0 125-150 sangat berat 4800-6000 10.0-12.5 2.0-2.5 150-180

luar biasa berat >6000 >12.5 >2.5 >180

Salah satu pendekatan yang digunakan untuk mengkaji beban kerja adalah melalui pengukuran denyut jantung. Dalam Pramana (2009), dikatakan bahwa untuk mempresentasikan beban kerja melalui denyut jantung terdapat dua terminologi beban kerja yang dijadikan acuan, yaitu beban kerja kuantitatif dan beban kerja kualitatif. Beban kerja kuantitatif merupakan besar total energi yang dikeluarkan seseorang untuk melakukan suatu aktifitas, sedangkan beban kerja kualitatif merupakan suatu indeks yang mengindikasikan berat atau ringan suatu pekerjaan yang dirasakan oleh subjek.

Terminologi beban kerja kuantitatif menggambarkan besaran terukur beban yang ditanggung subjek dalam melakukan suatu aktifitas, dimana dalam hal ini konsumsi energi kerja (energy cost). Dalam melakukan aktifitas sehari-hari manusia membutuhkan energi, dimana jumlah energi yang dihasilkan melalui proses metabolisme tubuh secara keseluruhan saat melakukan aktifitas disebut Total Energy Cost (TEC). Nilai TEC ini merupakan penjumlahan Basal Metabolis Energy (BME) dan Work Energy Cost (WEC). Menurut Syuaib, dalam Pramana (2009), BME merupakan konsumsi energi yang dipengaruhi oleh berat badan, tinggi badan, jenis kelamin, dan usia.

Sedangkan WEC merupakan jumlah energi tambahan yang harus dikeluarkan oleh tubuh ketika melakukan suatu aktivitas kerja. Dalam terminologi energi kerja, terdapat Total Energy Cost per weight (TEC’), yaitu nilai dari TEC dinormalisasi untuk mengetahui nilai beban kerja objektif yang diterima oleh seorang subjek saat berkatifitas atau melakukan kerja. Nilai TEC’ perlu dihitung untuk memperoleh nilai Total Eergy Cost (TEC) pada masing-masing subjek dengan menghilangkan faktor berat badan.

Perbandingan relatif yang dijadikan tolak ukur dalam pengkategorian beban kerja berdasarkan kualittif adalah Increase Ratio of Heart Rate (IRHR). IRHR ini merupakan perbandingan relatif denyut jantung seseorang saat melakukan suatu aktiiftas terhadap denyut jantung saat istirahat (Lovita, 2009). Kategori kualitatif beban kerja berdasarkan IRHR dapat dilihat pada Tabel 3.