BAB II

TINJAUAN PUSTAKA

2.1. Baja

Baja adalah logam paduan antara besi (Fe) dan karbon (C), dimana besi sebagai unsur dasar dan karbon sebagai unsur paduan utamanya. Kandungan karbon dalam baja berkisar antara 0,1% hingga 1,7% sesuai tingkatannya. Dalam proses pembuatan baja akan terdapat unsur-unsur lain selain karbon yang akan tertinggal di dalam baja seperti mangan (Mn), silikon (Si), kromium (Cr), vanadium (V), dan unsur lainnya.

Baja merupakan bahan dasar vital untuk industri. Semua segmen kehidupan, mulai dari peralatan dapur, transportasi, generator pembangkit listrik, sampai kerangka gedung dan jembatan menggunakan baja. Baja menduduki peringkat pertama di antara barang tambang logam dan produknya melingkupi hampir 90 % dari barang berbahan logam.

2.1.1. Klasifikasi Baja

Berdasarkan komposisi dalam prakteknya baja terdiri dari beberapa macam yaitu: Baja Karbon ( Carbon Steel ), dan Baja Paduan ( Alloy Steel ) Berdasarkan tinggi rendahnya presentase karbon di dalam baja, baja karbon diklasifikasikan sebagai berikut:

1. Baja Karbon Rendah (Low Carbon Steel)

Baja karbon rendah mengandung karbon antara 0,10 s/d 0,30 %. Baja karbon ini dalam perdagangan dibuat dalam plat baja, baja strip dan baja batangan

▸ Baca selengkapnya: proses pembuatan unsur gas mulia

(2)atau profil. Berdasarkan jumlah karbon yang terkandung dalam baja, maka baja karbon rendah dapat digunakan atau dijadikan baja-baja sebagai berikut:

a. Baja karbon rendah yang mengandung 0,04 % - 0,10% C. untuk dijadikan baja – baja plat atau strip.

b. Baja karbon rendah yang mengandung 0,10 - 0,15% C digunakan untuk keperluan badan-badan kendaraan.

c. Baja karbon rendah yang mengandung 0,15% - 0,30% C digunakan untuk konstruksi jembatan, bangunan, membuat baut atau dijadikan baja konstruksi.

2. Baja Karbon Menengah (Medium Carbon Steel)

Baja karbon menengah mengandung karbon antara 0,30% - 0,60% C. Baja karbon menengah ini banyak digunakan untuk keperluan alat-alat perkakas bagian mesin. Berdasarkan jumlah karbon yang terkandung dalam baja maka baja karbon ini dapat digunakan untuk berbagai keperluan seperti untuk keperluan industri kendaraan, roda gigi, pegas dan sebagainya.

3. Baja Karbon Tinggi (High Carbon Steel)

Baja karbon tinggi mengandung kadar karbon antara 0,60% - 1,7% C dan setiap satu ton baja karbon tinggi mengandung karbon antara 70 – 130 kg. Baja ini mempunyai tegangan tarik paling tinggi dan banyak digunakan untuk material tools. Salah satu aplikasi dari baja ini adalah dalam pembuatan kawat baja dan kabel baja. Berdasarkan jumlah karbon yang terkandung didalam baja maka baja karbon ini banyak digunakan dalam pembuatan pegas, alat-alat perkakas seperti: palu, gergaji atau pahat potong. Selain itu baja jenis ini banyak digunakan untuk

keperluan industri lain seperti pembuatan kikir, pisau cukur, mata gergaji dan lain sebagainya.

Baja karbon rendah merupakan baja yang paling murah diproduksi, mudah dimachining dan dilas, serta keuletan dan ketangguhannya sangat tinggi tetapi kekerasannya rendah dan tahan aus. Sehingga pada penggunaannya, baja jenis ini dapat digunakan sebagai bahan baku untuk pembuatan komponen mobil, struktur bangunan, pipa gedung, jembatan, pagar, dan lain-lain.

Selain baja dengan paduan karbon (C), ada juga baja dengan paduan lainnya seperti Cr, Mn, Ni, S, Si, V, P, dan lain-lain. Baja paduan didefenisikan sebagai suatu baja yang dicampur dengan satu atau lebih unsur campuran yang berguna untuk memperoleh sifat-sifat baja yang dikehendaki seperti sifat kekuatan, kekerasan, dan keuletannya. Paduan dari beberapa unsur yang berbeda memberikan sifat khas dari baja. Misalnya baja yang dipadu dengan Ni dan Cr akan menghasilkan baja yang mempunyai sifat keras dan ulet. Berdasarkan kadar paduannya, baja paduan dibagi menjadi tiga macam, yaitu:

1. Baja Paduan Rendah (Low Alloy Steel)

Baja paduan rendah merupakan baja paduan yang elemen paduannya kurang dari 2,5% wt.

2. Baja Paduan Menengah (Medium Alloy Steel)

Baja paduan menengah merupakan baja paduan yang elemen paduannya antara 2,5% - 10% wt.

3. Baja Paduan Tinggi (High Alloy Steel)

Baja paduan tinggi merupakan baja paduan yang elemen paduannya lebih dari 10% wt.

Pada umunya, baja paduan mempunyai sifat yang unggul dibandingkan dengan baja karbon biasa, diantaranya adalah mempunyai keuletan yang tinggi tanpa pengurangan kekuatan tarik, tahan terhadap korosi dan keausan yang tergantung pada jenis paduannya, tahan terhadap perubahan suhu, serta memiliki butiran yang halus dan homogen. Berdasarkan golongan paduannya,baja paduan dibagi dua golongan ,yaitu :

1. High speed steel (HSS)

Kandungan karbonnya antara 0,70%-1,50%.kegunaanya untuk membuat alat-alat potong seperti pengebor (drills), pembentuk lembaran baja (reamers), dan peniling (milling cutters). Disebut sebagai HSS karena alat potong tersebut dapat dioperasikan dua kali lebih cepat dibandingkan dengan baja karbon.

2. Baja paduan khusus (special alloy steel)

Baja jenis ini mengadung satu atau lebih logam-logam seperti nikel (Ni), Krom (Cr), mangan (Mn), molybdenum (Mo) dan vanadium (V). Dengan menambahkan unsure-unsur tersebut kedalam baja maka sifat mekanik dan kimianya berubah, seperti menjadi keras, kuat dan ulet dibandingkan dengan baja karbon. Baja paduan khusus dibedakankan lagi menjadi tiga:

1. Baja Perkakas (Tool Steel)

Mempunyai sifat-sifat yang harus memiliki yaitu tahan pakai/awet,tajam atau mudah di asah,tahan panas,kuat dan ulet.pemilihan baja perkakas tergantung pada syarat pemakiannya,misalnya bja perkakas pemotong harus tahan aus dan tangguh.perkakas penumbuk seperti pahat,pemukul,paku keeling,harus memiliki ketangguhan yang baik.

2. HSLS (High Strength Low Alloy Steel)

Sifat dari HSLS adalah memiliki kuat luluh (tensile strength)yang tinggi, anti bocor,tahan terhadap abrasi,mudah dibentuk tahan terhadap korosi, ulet, sifat mampu mesin (diproses/dibentuk) yang baik dan sifat mampu las yang tinggi(weld ability). Untuk mendapatkan sifat-sifat di atas maka baja ini diproses secara khusus dengan menambahkan unsure-unsur paduan seperti : Tembaga (Cu), Nikel (Ni), Krom (Cr), Molibdenum (Mo), Vanadium (V) dan kolumbium.

3. Baja Tahan Karat (Stainless Steel)

Baja stainless steel sebenarnya adalah baja paduan dengan kadar paduan tinggi, dimana terdapat unsur paduan kromium pada sistem paduan besi dan karbon. untuk membatasi paduan ini masuk kedalam jenis paduan baja (alloy steel) atau paduan ini masuk de dalam golongan stainless steel, The American Iron and Steel Institute (AISI) memberikan batasan kandungan 4% kromium. Bila kandungan kromium dalam paduan melebehi 4% maka paduan tersebut sudah memenuhi syarat masuk kedalam golongan stainless. Baja stainless steel ini memiliki daya tahan yang baik terhadap panas, tahan temperatur rendah maupun tinggi tahan korosi, keras, ulet ,dan tahan aus, dapat ditempa, mudah dipolish serta mengkilat.

Pengaruh unsur-unsur paduan dalam baja adalah sebagai berikut :

1. Unsur Karbon (C)

Karbon merupakan unsur terpenting yang dapat meningkatkan kekerasan dan kekuatan baja. Kandungan karbon di dalam baja sekitar 0,3-1,7%, sedangkan unsur lainnya dibatasi sesuai dengan kegunaan baja. Unsur paduan yang bercampur di dalam lapisan baja adalah untuk membuat baja bereaksi terhadap

dapat meningkatkan kekuatan dan kekerasan tetapi jika berlebihan akan menurunkan ketangguhan.

2. Unsur Mangan (Mn)

Semua baja mengandung mangan karena sangat dibutuhkan dalam proses pembuatan baja. Kandungan mangan kurang lebih 0,6% tidak mempengaruhi sifat baja, dengan kata lain mangan tidak memberikan pengaruh besar pada struktur baja dalam jumlah yang rendah. Penambahan unsur mangan dalam baja dapat menaikkan kekuatan tarik sehingga baja dengan penambahan mangan dapat memiliki sifat kuat dan ulet.

3. Unsur Silikon (Si)

Silikon merupakan unsur paduan yang ada pada setiap baja dengan kandungan lebih dari 0,4% yang mempunyai pengaruh untuk menaikkan tegangan tarik dan menurunkan laju pendinginan kritis. Silikon dalam baja dapat meningkatkan kekuatan, kekerasan, kekenyalan, ketahanan aus, dan ketahanan terhadap panas dan karat.

4. Unsur Nikel (Ni)

Nikel mempunyai pengaruh yang sama seperti mangan, yaitu memperbaiki kekuatan tarik dan menaikkan sifat ulet, tahan panas, jika pada baja paduan terdapat unsur nikel sekitar 2,5% maka baja dapat tahan terhadap korosi. Unsur nikel yang bertindak sebagai tahan korosi disebabkan nikel bertindak sebagai lapisan penghalang yang melindungi permukaan baja.

5. Unsur Kromium (Cr)

Sifat unsur kromium dapat menurunkan laju pendinginan kritis (kromium sejumlah 1,5% cukup meningkatkan kekerasan dalam media pendinginan

minyak). Penambahan kromium pada baja menghasilkan struktur yang lebih halus dan membuat sifat baja dikeraskan lebih baik karena kromium dan karbon dapat membentuk karbida. Kromium dapat menambah kekuatan tarik dan keplastisan serta berguna juga dalam membentuk lapisan pasif untuk melindungi baja dari korosi serta tahan terhadap suhu tinggi.

2.1.2. Sifat-Sifat Baja

Untuk dapat menggunakan bahan teknik dengan tepat, maka bahan tersebut harus dapat dikenali dengan baik sifat-sifatnya yang mungkin akan dipilih untuk digunakan. Sifat-sifat tersebut tentunya sangat banyak macamnya, untuk itu secara umum sifat-sifat bahan tersebut dapat diklasifikasikan sebagai berikut :

1. Sifat Kimia

Dengan sifat kimia diartikan sebagai sifat bahan yang mencakup antara lain kelarutan bahan terhadap larutan kimia, basa atau garam dan pengoksidasiannya terhadap bahan tersebut. Salah satu contoh dari sifat kimia yang terpenting adalah Korosi.

2. Sifat Teknologi

Sifat teknologi adalah sifat suatu bahan yang timbul dalam proses pengolahannya. Sifat ini harus diketahui terlebih dahulu sebelum mengolah atau mengerjakan bahan tersebut. Sifat-sifat teknologi antara lain : sifat mampu las (weldability), sifat mampu dikerjakan dengan mesin (machineability), sifat mampu cor (castability), dan sifat mampu dikeraskan (hardenability)

3. Sifat Mekanik

Sifat mekanik suatu bahan adalah kemampuan bahan untuk menahan beban-beban yang dikenakan padanya. Beban-beban-beban tersebut dapat berupa beban-beban tarik, tekan, bengkok, geser, puntir, atau beban kombinasi.

Sifat-sifat mekanik yang terpenting antara lain : a. Kekuatan (strength)

Menyatakan kemampuan bahan untuk menerima tegangan tanpa menyebabkan bahan tersebut menjadi patah. Kekuatan ini ada beberapa macam, dan ini tergantung pada beban yang bekerja antara lain dapat dilihat dari kekuatan tarik, kekuatan geser, kekuatan tekan, kekuatan puntir, dan kekuatan bengkok.

b. Kekerasan (hardness)

Dapat didefenisikan sebagai kemampuan bahan untuk bertahan terhadap goresen, pengikisan (abrasi), penetrasi. Sifat ini berkaitan erat dengan sifat keausan (wear resistance). Dimana kekerasan ini juga mempunyai korelasi dengan kekuatan.

c. Kekenyalan (elasticity)

Menyatakan kemampuan bahan untuk menerima tegangan tanpa mengakibatkan terjadinya perubahan bentuk yang permanen setelah tegangan dihilangkan. Bila suatu bahan mengalami tegangan maka akan terjadi perubahan bentuk. Bila tegangan yang bekerja besarnya tidak melewati suatu batas tertentu maka perubahan bentuk yang terjadi bersifat sementara, perubahan bentuk ini akan hilang bersamaan dengan hilangnya tegangan, akan tetapi bila tegangan yang bekerja telah melampaui batas, maka sebagian bentuk itu tetap ada walaupun tegangan telah dihilangkan.

Kekenyalan juga menyatakan seberapa banyak perubahan bentuk yang permanen mulai terjadi, dengan kata lain kekenyalan menyatakan kemampuan bahan untuk kembali ke bentuk dan ukuran semula setelah menerima beban yang menimbulkan deformasi.

d. Kekakuan (stiffness)

Menyatakan kemampuan bahan untuk menerima tegangan/beban tanpa mengakibatkan terjadinya perubahan bentuk (deformasi) atau defleksi. Dalam beberapa hal kekakuan ini lebih penting daripada kekuatan.

e. Plastisitas (plasticity)

Menyatakan kemampuan bahan untuk mengalami sejumlah deformasi plastis yang permanen tanpa mengakibatkan terjadinya kerusakan. Sifat ini sangat diperlukan bagi bahan yang akan diproses dengan berbagai proses pembentukan seperti, forging, rolling, extruding dan sebagainya. Sifat ini sering juga disebut sebagai keuletan/kekenyalan (ductility). Bahan yang mampu mengalami deformasi plastis yang cukup tinggi dikatakan sebagai bahan yang mempunyai keuletan / kekenyalan tinggi, dimana bahan tersebut dikatakan ulet / kenyal (ductile). Sedang bahan yang tidak menunjukan terjadinya deformasi plastis dikatakan sebagai bahan yang mempunyai keuletan rendah atau dikatakan getas / rapuh (brittle).

f. Ketangguhan (toughness)

Menyatakan kemampuan bahan untuk menyerap sejumlah energi tanpa mengakibatkan terjadinya kerusakan. Juga dapat dikatakan sebagai ukuran banyaknya energi yang diperlukan untuk mematahkan suatu benda kerja, pada

suatu kondisi tertentu. Sifat ini dipengaruhi oleh banyak faktor, sehingga sifat ini sulit untuk diukur.

g. Kelelahan (fatigue)

Merupakan kecenderungan dari logam untuk patah apabila menerima tegangan berulang-ulang (cyclic stress) yang besarnya masih jauh dibawah batas kekuatan elastisitasnya. Sebagian besar dari kerusakan yang terjadi pada komponen mesin disebabkan oleh kelelahan. Karenanya kelelahan merupakan sifat yang sangat penting tetapi sifat ini juga sulit diukur karena sangat banyak faktor yang mempengaruhinya.

h. Keretakan (creep)

Merupakan kecenderungan suatu logam mengalami deformasi plastis yang besarnya merupakan fungsi waktu, pada saat bahan tersebut menerima beban yang besarnya relatif tetap.

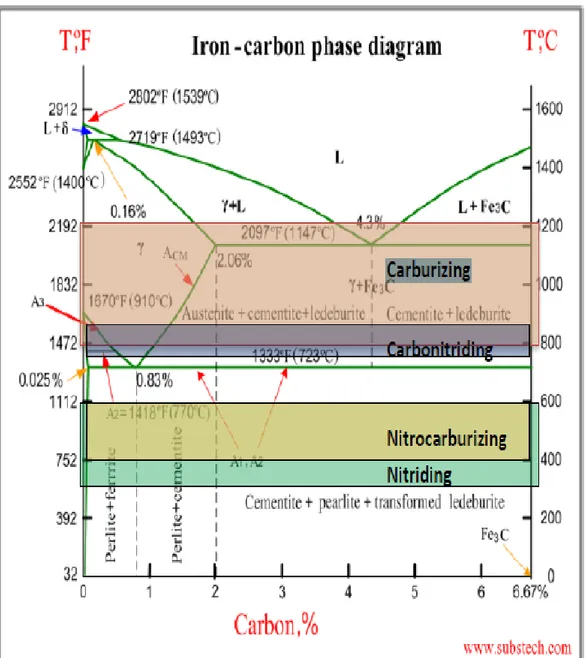

2.1.3. Diagram Fasa Fe-C

Diagram keseimbangan besi karbon seperti pada gambar 2.1 adalah diagram yang menampilkan hubungan antara temperatur dimana terjadi perubahan fasa selama proses pendinginan dan pemanasan yang lambat dengan kadar karbon. Diagram ini merupakan dasar pemahaman untuk semua operasi-operasi perlakuan panas. Dimana fungsi diagram fasa adalah memudahkan memilih temperatur pemanasan yang sesuai untuk setiap proses perlakuan panas baik proses anil, normalizing maupun proses pengerasan.

Besi karbon terbagi atas dua bagian yaitu baja (steel) dan cast iron. Baja adalah paduan besi dengan karbon maksimal sampai sekitar 2%, sedangkan cast

iron adalah paduan besi dengan karbon diatas 2%. Baja dibagi dua bagian yaitu baja yang mengandung kurang dari 0,83% disebut hypoetectoid dan baja yang mengandung lebih dari 0,83% sampai dengan 2% karbon disebut dengan hyperetectoid.

Pemanasan pada suhu 723 0C dengan komposisi 0,8 % C disebut dengan titik eutectoid. Apabila dilakukan pemanasan sebelum mencapai titik eutectoid, pada titik hypoeutectoid terbentuk fasa pearlit dan ferrit. Sedangkan dibawah hypereutectoid mempunyai fasa pearlit dan sementit. Pada pemanasan melewati garis eutectoid, terjadi perubahan fasa pearlit menjadi austenit.

Ketika paduan A (A1) mencapai suhu 7230C (suhu eutektoid) sisa

austenit sekitar 0,8% C (meskipun sebenarnya jumlah komposisinya 0,4%). Oleh karena itu, pada titik eutectoid reaksi yang terjadi adalah perubahan sisi austenite menjadi pearlite (α + Fe3C). ketika paduan A (A3) mencapai suhu 9100C, ferit bcc

mulai berubah bentuk menjadi austenite. Ini merupakan reaksi solid dan dipengaruhi oleh difusi karbon pada austenit. Ferrit yang berisi karbon terbentuk dengan sangat lambat. Keadaaan paduan A (Acm) transformasi Fe3C menjadi

austenit secara keseluruhan pada suhu ini, seperti prediksi pada diagram. Seluruh sistem austenit fcc dengan kadar karbon 0.95 %.

Dari gambar (2.1), andaikan suatu bahan dipanaskan sampai sekitar suhu 800-12000C dengan komposisi 0,68 % karbon sampai fasa austenit, kemudian didinginkan sampai 6000C fasa yang terbentuk adalah fasa pearlit tetapi bila didinginkan sampai batas kritis 7380C, fasa gamma sebagian akan terdistorsi menjadi fasa alpha, dan bila dilanjutan pendinginan di bawah sedikit batas kritis, ferrit akan bergabung didalam pearlit dan austenite akan bertransformasi menjadi

karbida (sementit). Andaikan didinginkan cepat, fasa akan bertransformasi menjadi sementit dan pearlit. Dalam hal ini, pengaruh waktu tahan sangat menetukan pada pembetukan perubahan butir. Adapun macam – macam struktur yang ada pada besi karbon adalah sebagai berikut:

1. Ferrit

Ferrit adalah fasa larutan padat yang memiliki struktur BCC (body centered cubic). Ferrit terbentuk akibat proses pendinginan yang lambat dari austenit baja hypotectoid pada saat mencapai A3. Ferrit bersifat sangat lunak, ulet dan memiliki kekerasan sekitar 70 - 100 BHN dan memiliki konduktifitas yang tinggi.

2. Austenit

Fasa Austenit memiliki struktur atom FCC (Face Centered Cubic). Dalam keadaan setimbang fasa austenit ditemukan pada temperatur tinggi. Fasa ini bersifat non magnetik dan ulet (ductile) pada temperatur tinggi. Kelarutan atom karbon di dalam larutan padat austenit lebih besar jika dibandingkan dengan kelarutan atom karbon pada fasa ferrit dan memiliki kekerasan sekitar 200 BHN.

3. Sementit

Sementit adalah senyawa besi dengan karbon yang umum dikenal sebagai karbida besi dengan kandungan karbon 6,67% yang bersifat keras sekitar 5-68 HRC

4. Perlit

Perlit adalah campuran sementit dan ferit yang memiliki kekerasan sekitar 10-30HRC. Perlit yang terbentuk sedikit dibawah temperatur eutectoid memiliki kekerasan yang lebih rendah dan memerlukan waktu inkubasi yang lebih banyak.

5. Bainit

Bainit merupakan fasa yang kurang stabil yang diperoleh dari austenit pada temperatur yang lebih rendah dari temperatur transformasi ke perlit dan lebih tinggi dari transformasi ke martensit.

6. Martensit

Martensit merupakan larutan padat dari karbon yang lewat jenuh pada besi alfa sehingga latis-latis sel satuanya terdistorsi.

Gambar 2.1. Diagram Fasa Fe-C

2.2 Mekanisme Penguatan Logam

Penguatan logam yang berdampak terhadap peningkatan sifat mekanik dapat terjadi berbagai cara, antara lain dengan mekanisme pengerasan regangan (strain hardening), larut-padat, fasa kedua, prespitasi, dispersi, penghalusan butir dan tekstur.

1. Pengerasan Regang (strain hardening)

Penguatan melalui mekanisme pengerasan regangan dapat terjadi terhadap semua logam akibat proses deformasi plastis yang menyebapkan terjadinya peningkatan kerapatan dislokasi. Dislokasi yang semakin rapat mengakibatkan dislokasi itu sendiri semakin sukar bergerak sehingga bahan semakin kuat atau keras.

2. Larut Padat

Penguatan mekanisme larut padat terjadi akibat adanya atom-atom asing yang larut padat baik secara subtitusi maupun interstisi. Atom asing yang larut padat tersebut dapat berupa unsur pemadu dalam bentuk paduan maupun inklusi berupa atom pengotor. Kelarutan atom-atom asing ini dalam bentuk larut padat mengakibatkan timbulnya medan tegangan yang berdampak terhadap pergerakan dislokasi. Pergerakan dislokasi semakin sukar dengan timbulnya medan tegangan sehingga mengakibatkan logam menjadi lebih kuat atau keras.

3. Fasa Kedua

Penguatan atau pengerasan dapat pula terjadi melalui mekanisme fasa kedua karena timbulnya senyawa fasa paduan. Pembentukan senyawa fasa kedua dalam paduan terjadi karena penambahan unsur paduan yang melampaui batas larut padat. Senyawa fasa yang terbentuk relatif bersifat keras dan pergerakan dislokasi cenderung akan terhambat oleh fasa kedua tersebut. Pergerakan dislokasi yang terhambat oleh fasa kedua akan memperkuat dan memperkeras logam.

4. Prespitasi

Pengerasan logam dapat juga ditingkatkan dengan proses prespitasi yaitu pengerasan melalui partikel endapan fasa yang halus dan menyebar. Distribusi prespitat dalam bentuk partikel endapan fasa kedua ini menimbulkan tegangan dalam (internal sress). Tegangan yang ditimbulkan semakin besar sehingga mengakibatkan semakin meningkatnya kekuatan atau kekerasan. Pengerasan presipitasi ini terjadi melalui proses perlakuan panas, quenching dan aging. Paduan logam dalam bentuk dua fasa atau lebih dipanaskan pada suhu tertentu sehingga senyawa fasa tersebut akan larut-padat dalam satu fasa yang relatif homogen. Fasa yang relatif homogen tersebut kemudian didinginkan secara cepat sehingga membentuk fasa larut-padat super jenuh. Fasa larut-padat super jenuh tersebut kemudian mengalami aging sehingga terbentuk presipitat berupa partikel endapan fasa kedua yang halus dan tersebar merata yang mengakibatkan bahan menjadi keras. Pengerasan presipitasi ini akan menurun kekuatannya bila mengalami suhu overaging.

5. Dispersi

Penguatan logam tanpa pengaruh suhu overaging dapat dilakukan dengan metode dispersi. Pengerasan dispersi merupakan pengerasan melalui proses memasukkan partikel-partikel dispersi dalam bentuk serbuk yang tercampur secara homogen. Partikel dispersi yang digunakan merupakan partikel yang sama sekali tidak larut dalam matriknya. Campuran serbuk logam tersebut dikenai proses kompaksi dan sintering dengan suhu pemanasan sampai mendekati titik cair logam matrik sehingga mengakibatkan terjadi ikatan yang kuat. Partikel dispersi tersebut merupakan rintangan bagi gerakan dislokasi dan semakin banyak

partikel akan semakin banyak terjadinya dislokasi. Dislokasi yang semakin banyak mengakibatkan dislokasi semakin rapat dan semakin sulit bergerak sehingga bahan akan semakin keras.

6. Penghalusan Butir dan Tekstur

Penguatan dengan cara penghalusan butir (grain refining) terjadi melalui struktur butir. Butir logam merupakan kumpulan sel-satuan yang berorientasi sama. Polikristal memiliki butir-butir yang orientasinya berbeda satu dengan yang lain. Pada saat deformasi terjadi, dislokasi akan bergerak pada bidang slip dan berusaha mencapai permukaan luar. Oleh karena orientasi setiap butir berbeda dengan yang lain, orientasi bidang slip pada butir-butir juga akan berbeda-beda. Sebagai akibatnya pergerakan dislokasi akan terhambat. Gerakan dislokasi yang akan menyeberangi batas butir memerlukan tegangan yang lebih besar sehingga dengan demikian batas butir akan menjadi penghalang dan penghambat gerakan dislokasi. Struktur butir memiliki batas-batas butir yang merupakan rintangan bagi pergerakan dislokasi. Butir yang semakin halus cenderung akan semakin memperbanyak batas butir. Batas butir yang banyak akan mengakibatkan gerakan dislokasi semakin sukar karena semakin banyak rintangan sehingga material menjadi semakin kuat. Penghalusan butir dapat dilakukan melalui proses pembekuan dan proses rekristalisasi. Penguatan tekstur merupakan peningkatan kekuatan atau kekerasan melalui orientasi kristal. Logam yang ditingkatkan kekuatannya diusahakan kristalnya memiliki orientasi tertentu. Pembentukan kristal logam agar sel-satuan memiliki orientasi yang mendekati arah tertentu dapat dilakukan dengan cara deformasi plastis, seperti dengan proses pengerolan.

2.3 Perlakuan Permukaan

Perlakuan pada permukaan (surface treatment) dipergunakan untuk mendapatkan keadaan yang lebih baik pada bagian permukaan.Dalam hubungan dalam dalam suatu komponen permesinan.Keadaan yang terbaik dengan adanya kekerasan permukaan yang tinggi, karna dalam hal ini berhubungan dengan keausan dan kekuatan terhadap pembebanan. Perlakuan yang dapat dapat untuk meningkatkan kekerasan permukaan dapat dilakukan dengan jalan pengarbonan, karbonitriding, cyaniding dan nitriding.

2.3.1 Karburisasi atau Carburizing

Karburisasi atau carburizing adalah proses penambahan unsur karbon pada permukaan baja, pemanasan karburisasi dilaksanakan pada suhu 900⁰C - 950⁰C (Beumer, 1980 : 50). Unsur karbon dapat diperoleh dari arang kayu, arang tempurung kelapa atau suatu material yang mengandung unsur karbon. Pengarbonan bertujuan untuk memberikan kandungan karbon yang lebih banyak pada bagian permukaan dibanding dengan dinding bagian dalam, sehingga kekerasan pada permukaan lebih meningkat. Tebal yang karburisasikan dalam lingkungan yang menyearah karbon tergantung dari waktu, dan suhu karburisasi. Karburisasi dapat dilakukan dengan tiga (3) cara, yaitu karburisasi padat, karburisasi cair dan karburisasi gas.

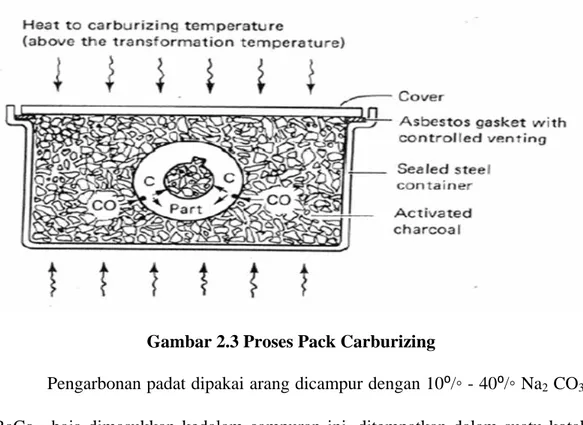

a. Karburisasi dengan Perantara Zat Padat (Pack Carburizing)

Menurut Daryanto dan Amanto (1999 : 86) jika karbonisasi menggunakan zat padat maka prosesnya disebut karburisasi tertutup. Pada proses ini caranya adalah benda kerja dimasukkan kedalam suatu kotak atau peti yang terbuat dari

palat baja yang dikelilingi dengan bahan karburisasi. Bahan yang biasanya adalah arang kayu, arang batok kelapa, arang tulang, arang kulit. Keuntungan dari karbonisasi adalah jangka pemansan awal lebih pendek, sedangkan kelemahannya adalah karburisasi kotak tidak menguntungkan untuk jumlah besar dan benda kerja yang sulit, karena waktu pemijarannya lama dan penyelenggarannya berbelit-belit. Mekanisme karbonisasi dengan difusi intertisi, dimana atom karbon menempati ruang antara atom atom besi dan dengan menaikkan temperatur maka meningkatkan energi aktivasi yang memungkinkan berpindahnya atom karbon ke posisi intertisi berikutnya. Tempat yang ditinggalkan di isi oleh atom karbon yang lainnya. Mekanisme intertisi ditunjukkan seperti “gambar “

Gambar 2.2 Mekanisme Difusi Interisi

Setiap proses pengkarbonan mencakup tiga proses dasar (Lakhtin, 1965), yang meliputi : proses yang terjadi pada medium external berupa pembebasan elemen difusi menjadi atom (ion), kontak elemen difusi dengan permukaan matrik membentuk ikatan kimia, dan penetrasi elemen difusi menuju inti setelah menjadi keadaan jenuh dipermukaan matrik. Selama pemansan didalam kotak carburizing terjadi dua macam gas yaitu :

Dengan reaksi sebagai berikut :

CO2 + C 2CO

Sebagai sumber CO2 diperoleh dari bahan tambah yang berupa BaCO3 atau Na2CO3 sehingga akan terjadi proses:

Ba CO3 BaO + CO2

Na2CO3 Na2O + CO2

Akibat semakin tingginya temperatur pemanasan maka CO akan lebih banyak terbentuk dari pada CO2. Sehingga akan terjadi reaksi kimia sebagai berikut (Palallo, !995):

C + CO2 2CO

Pada suhu pengarbonan reaksi ini selalu berlangsung kekanan. Karbon monoksida bebas bereaksi dengan besi, kondisi ini seperti pada reaksi dibawah ini :

2CO + Fe Fe3C + CO2

Semakin banyak kandungan karbon dipermukaan, atom karbon mulai berpindah menuju inti melalui mekanisme difusi. Masuknya karbon kedalam baja tergantung pada temperatur, waktu penahanan (holding time), dan bahan pengarbonan (Clarl,1984). Total kedalaman yang dicapai pada temperatur tertentu dinyatakan sebagai fungsi waktu sebagai berikut:

Y = k √t ...(2.1) Dimana :

Y = Total kedalaman fusi. T = Waktu penahanan.

K = Konstanta yang tergantung pada material.

Gambar 2.3 Proses Pack Carburizing

Pengarbonan padat dipakai arang dicampur dengan 10⁰/◦ - 40⁰/◦ Na2 CO3,

BaCo3, baja dimasukkan kedalam campuran ini, ditempatkan dalam suatu kotak

dan ditutup rapat kemudian dipanaskan pada temperatur 850⁰C - 950⁰C ( Surdia, 2000). Temperatur ini adalah temperatur austenit paduan besi-karbon yang mempunyai bentuk kisi kristal kubik pemusatan sisi (fcc). Bentuk kisi ini mempunyai jarak atom yang lebih besar, sehingga intrsisinya memungkinkan ditempati oleh atom karbon, dengan demikian permukaan baja akan kadar karbon yang tinggi. Kandungan karbon akan bervariasi arahnya dalam menuju inti. Pada permukaan, kandungan karbon tinggi dan akan berkurang dalam arah menuju inti. Konsekuesinya struktur mikro akan berubah pula dari permukaan menuju inti. Dikarenakan pada saat proses pengarbonan terjadi pemanasan pada suhu tinggi dan dalam waktu yang lama maka akan dihasilkan struktur baja kasar. Dimensi struktur mikro juga sangat berpengaruh terhadap kekerasan baja.

b. Karburisasi dengan Zat Cair (Liquid Carburizing)

Karburisasi ini dilakukan dengan rendaman air garam yang terdiri dari

karbonat natrium (sodium) dan sianida natrium yang dicampur dengan salah satu bahan klorid barium. Proses karbonisasi dengan perantara zat cair sesuai untuk menghasilkan suatu lapisan yang tebalnya sekitar 0,3mm (Daryanto dan Amanto, 1999: 87). Karburisasi dengan perantara zat cair dilaksanakn pada suhu antara 850⁰C-950⁰C (Vijendra, 1998 : 345). Keuntungan karburisasi dengan perantara zat cair adalah pengarangan yang pesat, merata kesemua arah dan mendalam tanpa ada bagian yang lunak, serta permukaan tetap rata oleh karena itu hanya dibutuhkan sedikit pengasahan (schonmetz, 1985 : 68).

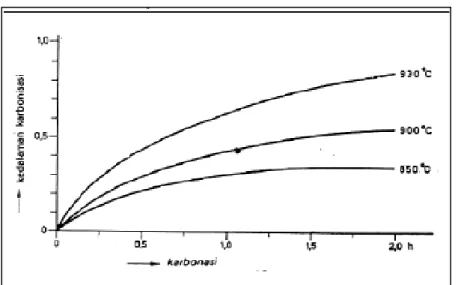

Pada “Gambar 2.3 “ kedalaman karburisasi yang terdalam untuk penahanan selama dua jam ditunjukkan pada suhu 930⁰C yaitu dengan menghasilkan sebesar lebih kurang dari 0,85mm.

Gambar 2.4 Grafik untuk Menentukan Waktu Karborisasi dalam

c. Karburisasi dengan perantara zat gas (Gas Carburizing)

Pelaksanaan dengan cara ini adalah benda kerja yang sudah dibersihkan dengan baik serta bebas dari minyak dan rongga terak dimasukkan kedalam oven yang dapat di tutup kedap. Dalam oven dipusuri gas pengarangan pada suhu pemijaran sehingga zat arang menyusup kedalam benda kerja (Schonmentz, 1985 : 68). Lapisan yang dapat dihasilkan adalah dengan tebal 1 mm dan memerlukan waktu sekitar 4 jam. Seperti reaksi gas carburizing dibawah ini.

Gambar 2.5 Reaksi Utama Gas Carburizing

2.3.2 Nitriding

Proses nitriding adalah proses pengerasan permukaan, yang menggunakan bahan dan suhu pemanasan yang berlainan (Erik Thelning,1984:495). Logam dipanaskan sampai 5100C didalam lingkungan gas ammonia dan nitrogen selama bebrapa waktu. Nitrogen yang diserap oleh logam akan membentuk nitrida yang keras yang tersebar merata pada permukaan logam. Telah dibuat logam paduan khusus untuk proses ini. Alumanium sebanyak 1% sampai 1,5%, berkombinasi dengan gas membentuk partikel dan stbil dan keras. Suhu pemanasan berkisar antara 4950C - 5650C. Pada nitriding cair (liquit nitriding) digunakan garam sianida cair sedang suhhunya dipertahankan dibawah daerah transpormasi. Penyerapan nitrogen lebih mudah sedang karbon yang

menyerap lebih sedikit dibandingkan proses cyaniding atau karburisasi. Dapat dicapai ketebalan 0,03 mm – 0,30 mm. Pada proses nitriding terbentuk lapisan permukan yang sangat tinggi dengan kekerasan antara 900 – 1100 Brinell. Pengaruh unsur paduan tertentu lebih kuat dari pada baja biasa dan lebih mudah perlakuan panasnya. Sebaiknya jenis ini dientuk dan mengalami perlakuan panas sebelum nitriding. Karena selama nitriding tidak terbentuk kerak. Perlakuan nitriding tidak mempengaruhi struktur dan sifat sifat bagian dalam karena tidak di berlakukan pencelupan, kemungkinan terjadinya distorsi, retak atau perubahan lainnya kecil sekali. Permukaan luar tahan korosi, khususnya dalam air, kabut air garam alkali minyak kasar atau gas alam. Proses nitriding dilakukan dengan tujuan:

a. Mendapatkan kekerasan permukaan yang tinggi b. Meningkatkan ketahanan pakai dan sifat “antigalling” c. Meningkatkan ketahanan terhadap umur kelelahan d. Meningkatkan ketahanan terhadap korosi

e. Meningkatkan ketahanan kekerasan permukaan terhadap kenaikkan tem peratur sampai temperatur nitriding.

Keuntungan dari proses nitriding yaitu :

• Permukaan lebih keras dan tahan aus.

• Ketahanan tempering dan kekerasan pada temperatur tinggi • Kekuatan fatiguenya tinggi.

• Meningkatkan ketahanan korosi untuk baja yang bukan stainless steel. • Kestabilan dimensinya tinggi.

Keuntungan lain yang diperoleh dengan proses nitriding ialah : distorsi dan deformasi minimum, karena temperatur pemanasan rendah. Reaksi dari proses ini adalah 2NH3 –> 2Nfe + 3H2 (Erik Thelning, 1984 : 496).

Berikut mikrostruktur baja hasil pengerasan permukaan dengan nitrida.

(a) single stage nitriding, (b) double stage nitriding

Gambar 2.6 Mikrostruktur Baja Hasil Pengerasan Permukaan dengan Nitrida.

2.4 Pengujian Kekerasan

Kekerasan logam didefinisikan sebagai ketahanan terhadap penetrasi, dan memberikan indikasi cepat mengenai perilaku deformasi (Smallman, 2000). Alat uji kekerasan menekankan bola kecil, piramida atau kerucut ke permukaan logam dengan beban tertentu, dan bilangan kekerasan ( Brinell atau piramida Vickers) diperoleh dari diameter jejak. Kekerasan dapat dihubungkan dengan kekuatan luluh atau kekuatan tarik logam, Karena sewaktu indentasi, material di sekitar jejak mengalami deformasi plastis mencapai beberapa persen regangan tertentu. Bilangan kekerasan Vickers (VPN) didefinisikan sebagai beban dibagi luas permukaan jejak piramida dan dinyatakan dalam satuan kgf/mm2 dan besarnya sekitar tiga kali tegangan luluh untuk material yang tidak mengalami pengerasan kerja yang berarti. Bilangan kekerasan Brinell (BHN) diberikan oleh persamaan

(2.2). Dimana bilangan Brinell didefinisikan sebagai tegangan P/A, dalam satuan kgf/mm2, diamana P adalah beban dan A adalah luas permukaan kutub bola yang membentuk indentasi. Jadi,

BHN = 𝑃/(𝜋2𝐷2) �10 − [10 − �𝑑 𝐷�

2

]1�2� ………..(2.2)

dimana d adalah diameter jejak dan D adalah diameter indentor. Agar diperoleh hasil yang kosisten maka rasio d/D harus kecil dan diusahakan agar tetap konstan. Dengan begini nilai BHN untuk material lunak adalah sama. Pengujian kekerasan penting, baik untuk pengendalian kerja maupun penelitian, khususnya bilamana diperlukan informasi mengenai getas pada suhu tinggi.

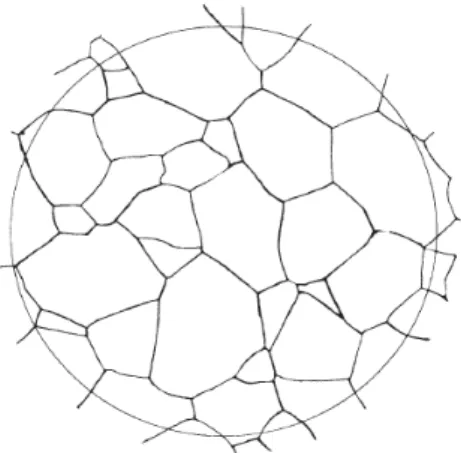

2.5 Analisa Struktur Butir

Tiap volume yang mempunyai orientasi tertentu disebut butir dan daerah tidak teratur antarbutir disebut batas butir. Lebar batas butir sekitar dua atau tiga deretan atom. Sebetulnya, butir dan batas butir berdimensi tiga. Dan gambar hanya menampilkan penampang tertentu. Gelembung polyhedral yang terbentuk bila larutan sabun kita kocok merupakan model tiga dimensi dari kristal dengan batas butirnya.

Butir kristal tidak sepenuhnya berbentuk polyhedral, tetapi dapat mempunyai bentuk yang berbeda, bergantung pada riwayat termal dan mekanik bahan utuh. Sifat mekanik turut ditentukan oleh ukuran butir. Makin halus butir, makin keras bahan dan kekuatan luluh; keuletan dan ketangguhan bahan juga lebih tinggi. Hubungan antara besar butir dan kekuatan diberikan oleh persamaan Petch yang dirumuskan pada persamaan (2.3).

Dimana:

σy = Tegangan luluh

σ1 = Tegangan friksi (friction stress)

k = Koefisien penguat (strengthening coefficient) d = Ukuran (diameter) butir.

2.6 Pertumbuhan Struktur Butir

Struktur kristal logam akan rusak pada titik cairnya (Alexander, 1991). Batas butir akan lenyap dan kekuatan mekanik tidak akan berarti lagi. Struktur kristal akan terbentuk kembali jika logam didinginkan. Sewaktu membeku, energi dilepaskan dalam bentuk panas laten pembekuan, dan laju pembekuan bergantung pada jumlah panas yang dapat dilepaskan.

Bila pendinginan berlangsung secara perlahan-lahan, terbentuklah kelompok atom pada permukaan cairan yang kemudian menjadi inti butiran padat. Selama solidifikasi dengan laju pendinginan lambat, inti pertama bertambah besar akibat kepindahan atom dari cairan kebahan padat. Akhirnya, semua cairan bertransformasi dan butir bertambah besar. Batas butir merupakan titik pertemuan pertumbuhan berbagai inti. Bila pendinginan cepat, jumlah kelompok bertambah dan tiap-tiap kelompok tumbuh dengan cepat hingga akhirnya saling bertemu. Sebagai hasil akhir, diperoleh logam dengan jumlah butir yang banyak atau disebut logam padat berbutir halus.

Bila logam direntangkan melampaui batas elastik dan mengalami deformasi tetap sebagian energi deformasi tertumpuk dalam butir sebagai distorsi kisi dan rangkaian dislokasi. Struktur coran logam yang langsung membeku dari cairan

tidak mengadung energi deformasi mekanik. Oleh karena itu, struktur akan stabil dan hampir-hampir tidak mempunyai kecederungan untuk berubah. Pemanasan hingga suhu tinggi hanya akan mengubah bentuk butir secara terbatas, terkecuali pada besi dan baja. Pada logam ini, transformasi struktur padat terjadi jauh dibawah titik cair, dan mempunyai efek memperhalus butir struktur coran. Akan tetapi, umumnya bahan teknik tidak mengalami transformasi seperti itu dan struktur coran akan tetap ada sampai dipecahkan secara mekanik.

2.7 Perhitungan Diameter Butir

Ada beberapa metode yang dapat dilakukan untuk mengukur besar butir dari struktur mikro suatu material salah satunya adalah metode Planimetri yang dikembangkan oleh Jeffries. Dimana metode ini cukup sederhana untuk menetukan jumlah butir persatuan luas pada bagian-bidang yang dapat dihubungkan pada standar ukuran butir ASTM E 112. Metode planimetri ini melibatkan jumlah butir yang terdapat dalam suatu area tertentu yang dinotasikan dengan NA. Secara skematis proses perhitungan menggunakan metode ini seperti pada gambar 2.4.

Jumlah butir bagian dalam lingkaran (Ninside) ditambah setengah jumlah butir yang bersingungan (Nintercepted) dengan lingkaran dikalikan oleh pengali Jeffries (f) dapat dituliskan pada persamaan (2.4).

𝑁𝐴 = 𝑓 (𝑁𝑖𝑛𝑠𝑖𝑑𝑒+ 𝑁𝑖𝑛𝑡𝑒𝑟𝑐𝑒𝑝𝑡𝑒𝑑2 ) ………..(2.4)

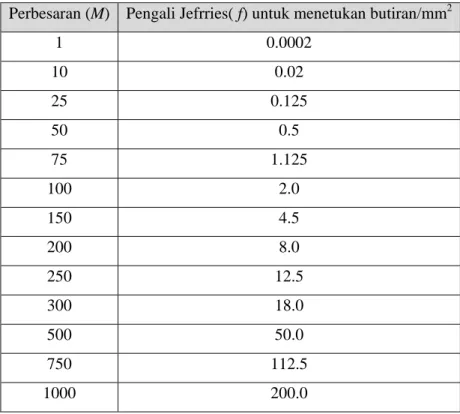

Dimana pengali Jeffries yang dipergunakan tergantung pada perbesaran yang digunakan pada saat melihat struktur mikro dan dapat ditetukan melalui tabel 2.1.

Untuk selanjutnya setelah diperoleh nilai NA maka ukuran butir dapat

dihitung dengan rumus sebagai berikut.

d = (3,322 log NA) – 2,95 ………(2.5)

Tabel 2.1. Hubungan Antara Perbesaran yang Digunakan dengan Pengali Jeffries.

Perbesaran (M) Pengali Jefrries( f) untuk menetukan butiran/mm2

1 0.0002 10 0.02 25 0.125 50 0.5 75 1.125 100 2.0 150 4.5 200 8.0 250 12.5 300 18.0 500 50.0 750 112.5 1000 200.0 Sumber : ASTM E 112-96, 2000.

2.8 Alat Pemanen Sawit

Hasil panen dari kebun sawit merupakan Tandan Buah Segar (TBS) yang harus segera diangkut ke pabrik pengolahan untuk mendapatkan hasil minyak kelapa sawit yang bermutu tinggi. Proses pengolahan hasil panen ini berlangsung cukup panjang, dimulai dari pengangkutan TBS dari lahan pertanaman ke pabrik pengolahan sampai menghasilkan minyak kelapa sawit dan hasil sampingannya. Terdapat banyak jenis-jenis alat untuk pemanen kelapa sawit diantaranya :

1. Dodos

Dodos merupakan alat panen untuk memotong buah kelapa sawit yang baru panen hingga berumur 10 tahun. Ukuran dodos dapat terlihat pada gambar di bawah ini:

Gambar 2.8 Dodos 3inc, 4inc, 5inc

Dodos adalah alat pemanen sawit untuk pohon yang masih rendah atau masih muda ( maksimal ketinggian 3 meter ), bahan dodos ini terbuat dari baja karbon dengan kualitas tinggi.

2. Kampak

Kampak merupakan alat panen untuk memotong tangkai atau gagang dan memotong pelepah.

Untuk lebih jelasnya model kampak dapat dilihat pada gambar di bawah ini :

Gambar 2.9 Kampak Buah

Kampak adalah alat pemanen sawit untuk pohon yang masih rendah atau masih muda ( maksimal ketinggian 1 meter ), bahan kampak ini juga terbuat dari baja karbon dengan kualitas tinggi. Standar teknik kampak telah diatur didalam SNI 02-4507-1998.

3. Egrek

Egrek merupakan alat panen untuk memotong buah kelapa sawit yang panen diatas 10 tahun. Contoh egrek terlihat pada gambar di bawah ini :

Gambar 2.10 Pisau Egrek

Egrek sawit adalah alat pemanen sawit untuk pohon yang sudah tinggi minimal 3 meter, fungsi egrek sendiri selain untuk memanen buah sawit tetapi juga untuk

memudahkan para petani untuk memotong pelepah-pelepah daun sawit yang sudah tua. Egrek ini terbuat dari baja karbon yang berkualitas tinggi, sangat tajam dan tidak mudah tumpul, terdapat dua pilihan warna yakni putih (stanlees stell), dan hitam.

Sejak Pemerintah menerapkan impor alat panen salah satuny adalah egrek. Ada bebrapa Industri di Malaysia beralih ke Indonesia dengan mendirikan Industri Egrek. Makin menumbuhkembangkan industri alat panen sawit di Indonesia.

Standar teknik egrek telah diatur didalam SNI 02-4874-1998 yang telah dikonsensuskan olen BSN pada 4 Maret 1997 dan menjadi acuan di dalam peraturan Perundang-undangan di Bidang Alsintan Tahun 2003.

Syarat mutu egrek dapat dilihat pada tabel di bawah ini :

Tabel 2.2 Syarat Mutu Egrek

No Jenis Uji Satuan Persyaratan

1 Tampak luar - Tidak cacat

2 Sisi potong - Tajam

3 Bentuk dan ukuran ada 2 macam : 1. Tipe A

2. Tipe B

- Lihat gambar

4 Bahan baku - Baja karbon yang

setara 5 Kekerasan sisi potong dilakukan

perlakuan panas

HRC Min 45,3