PENINGKATAN KUALITAS SEPATU DENGAN

MENGGUNAKAN METODE SIX SIGMA

DI PT. ECCO INDONESIA SIDOARJO

SKRIPSI

Disusun oleh :

SABRINA DWI C

0632010035

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

KATA PENGANTAR

Alhamdulillahi robbil ‘alamin, puji syukur kehadirat Tuhan Yang Maha Esa,

karena telah berkenan memberikan rahmat,taufik serta hidayahNya sehingga

penulis dapat menyelesaikan tugas akhir ini dengan judul :

PENINGKATAN KUALITAS SEPATU

DENGAN MENGGUNAKAN METODE

SIX SIGMA

DI PT. ECCO INDONESIA

Penyusunan tugas akhir ini guna memenuhi persyaratan dalam memperoleh

gelar Sarjana Teknik Jurusan Teknik Industri pada Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Penulis menyadari bahwa selama melakukan penelitian dan penyusunan

skripsi ini masih terdapat kekurangan dan kesalahan. Oleh karena itu, penulis

sangat mengharapkan saran dan kritik yang bersifat membangun dari pembaca

sangat penulis harapkan demi kesempurnaan.

Dalam kesempatan ini pula penulis mengucapkan terima kasih yang

sebesar-besarnya kepada :

1.

Bapak Ir. Sutiyono, MT, selaku Dekan Fakultas Teknologi Industri UPN

“Veteran” Jawa Timur.

2.

Bapak Ir. M.Tutuk Safirin, MT, selaku Ketua Jurusan Tenik Industri UPN

“Veteran” Jawa Timur.

3.

Bapak DR. Ir. Minto Waluyo, MM, selaku Dosen Pembimbing I.

4.

Bapak Drs. Sartin, Mpd, selaku Dosen Pembimbing II.

5.

Ibu Hj. Rr. Rochmoeljati, MT selaku Dosen Penguji Seminar.

6.

Ibu Erlina Purnamawaty,MT, selaku Dosen Penguji Seminar.

7.

Bapak Bambang S, selaku Pembimbing di PT.ECCO Indonesia.

9.

Kedua orang tua tercinta Heri Agus Rianto dan Sugiyanti yang selalu

memberikan doa, semangat serta bantuan baik moril maupun materiil kepada

penulis selama menyelesaikan skripsi.

10.

Keluarga tercinta Uti, Teteh Riri, Teteh Cicing, Kakak Ruli dan yang lainnya

yang telah membantu dan memberi semangat kepada penulis.

11.

Sahabat-sahabat tersayang Yuni Indah ST , Yuni Kusuma Wardani ST, dan

Aprilianti ST dan tak lupa teman – teman di Teknik Industri angakatan 2006

khususnya paralel A maupun yang diluar kampus atas dukungan dan semangat

yang telah diberikan kepada penulis.

Semoga Allah SWT, senantiasa memberikan balasan atas amal perbuatan

dan segala kebaikan yang telah diberikan kepada penulis. Akhir kata penulis

berharap semoga hasil penelitian yang tertuang dalam skripsi ini banyak

bermanfaat bagi setiap pembaca pada umumnya.

Surabaya, 11 Juni 2010

Penulis

DAFTAR ISI

Halaman

DAFTAR ISI

... i

DAFTAR TABEL

... iv

DAFTAR GAMBAR

... v

BAB I

PENDAHULUAN

1.1 Latar

Belakang...

1

1.2

Perumusan

Masalah... 3

1.3

Batasan

Masalah... 3

1.4

Asumsi... 3

1.5

Tujuan... 4

1.6

Manfaat

Penelitian... 4

1.7

Sistematika

Penulisan... 5

BAB II

TINJAUAN PUSTAKA

2.1

Kualitas... 7

2.1.1

Pengendalian

Kualitas... 9

2.1.2 Tujuan Pengendalian Kualitas...

9

2.1.3

Manajemen

Kualitas... 11

2.1.4 Dimensi Kualitas...

11

2.1.5 Teknik Pengendalian Kualitas Statistik...

13

2.1.6 Keuntungan Pengendalian Kualitas...

15

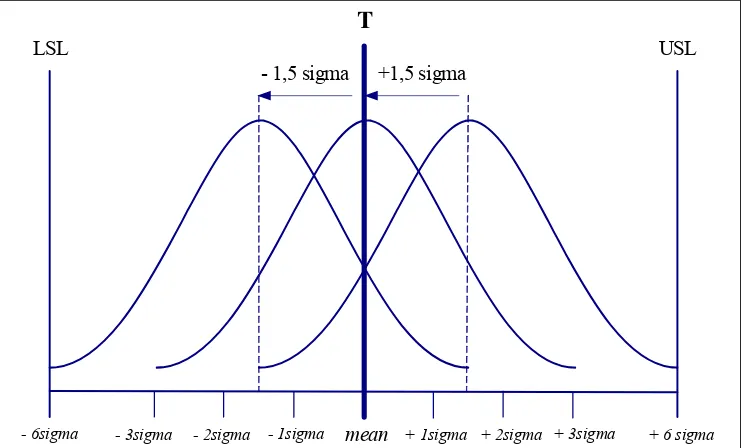

2.2.1 Konsep Six Sigma...

18

2.2.2 Faktor Penentu Dalam Six Sigma...

22

2.2.3 Penentuan Kapabilitas Proses...

23

2.2.3.1 Penentuan kapabilitas proses untuk

data variabel……….…………

25

2.2.3.2 Penentuan kapabilitas proses untuk

data atribut.……….………….

26

2.2.4

Proses

DMAIC... 27

2.2.4.1

Define...

27

2.2.4.2

Measure...

32

2.2.4.3

Analyze... 34

2.2.4.4

Improve... 40

2.2.4.5

Control... 43

2.3

DPMO (Defect Per Million Oportunities)……… 43

2.4

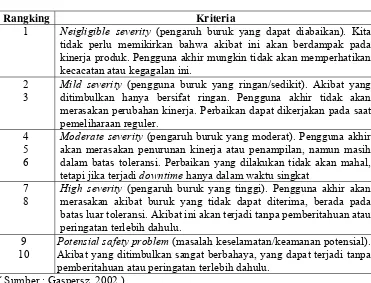

Failure Mode and Effect Analysis (FMEA)... 45

2.4.1 Bagaimana FMEA Bekerja... 45

2.4.2

Severity……… 46

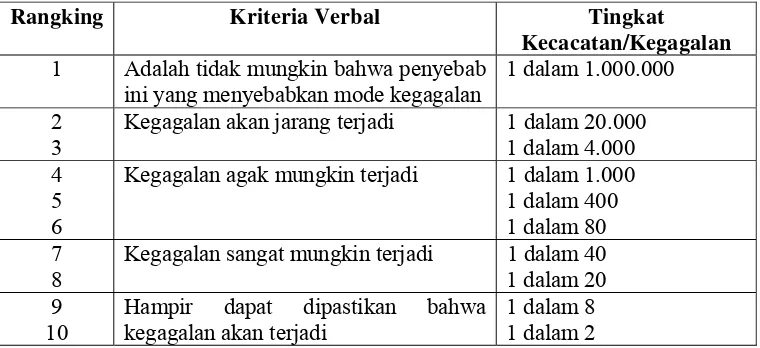

2.4.3

Occurance……… 47

2.4.4

Detectibility... 48

2.5 Seven

Tools... 49

2.6 Tahapan

Produksi...

58

2.6.1

Proses

Produksi...

59

2.7.1 Penelitian yang Ditulis Oleh Ama Lusiana

F.A Sarjana Ekonomi UNS, 2007...

75

2.7.2 Penelitian yang Ditulis Oleh Rifki F.A

Sarjana Teknik Industri UPN, 2005...

76

BAB III

METODE PENELITIAN

3.1

Tempat dan Waktu Penelitian...

78

3.2

Identifikasi dan Definisi Operasional Variabel... 78

3.2.1

Identifikasi

Variabel...

78

3.3 Metode Pengumpulan Data... 79

3.4 Metode Pengolahan Data... 80

3.5 Langkah-langkah Penelitian Dan Pemecahan

Masalah... 83

BAB IV

ANALISA HASIL DAN PEMBAHASAN

4.1 Pengumpulan

Data... 88

4.2

Define... 90

4.2.1 Identifikasi Obyek Penelitian...

91

4.2.2

Identifikasi

variabel

Critical to Quality (CTQ)

91

4.3

Measure... 92

4.3.1 Menentukan defect terbesar...

92

4.3.2

Baseline

Kinerja... 94

4.4

Analyse... 97

Faktor-Faktor

Penyebar

Defect...

107

4.5 Improve (Usulan)... 110

4.5.1 Usulan Rencana Perbaikan

(Improvement/Action Plan) dengan

FMEA...

112

4.5.2 Usulan Prioritas Tindakan Perbaikan...

116

4.6

Control

(Pengendalian)...

117

4.6.1 Usulan Pengendalian...

117

4.7

Pembahasan Hasil Penelitian...

118

BAB V

KESIMPULAN DAN SARAN

DAFTAR TABEL

Tabel Halaman

2.1

DPMO pada sigma level………... 22

2.2 Contoh Dari Beberapa Peran Generik Dengan Gelar Atau

“Belt” Dalam Program Six Sigma... 28

2.3 COPQ dari Pencapaian Beberapa Tingkat Sigma...

40

2.4 Penggunaan Metode 5W- 2H Untuk pengembanganRencana

Tindakan. (Gaspersz, 2002)...

42

2.5 Tabel Konversi Sigma Motorola...

44

2.6 Rangking Severity... 47

2.7 Rangking

Occurance... 48

2.8 Rangking

Detectability... 49

2.9 Contoh Data Pengukuran...

54

4.1 Data total produk dan defect sepatu article FLAIR pada

Departemen

QC...

89

4.2 Data defect sep article FLAIR pada Departemen QC...

90

4.3 Data Prosentase defect article FLAIR pada departemen QC...

91

4.4 Data jenis defect article FLAIR departemen QC

Juli – Desember 2009...

91

4.6 Perhitungan Nilai Proporsi, 3

, USL, LSL Untuk

Bulan Juli 2009...

97

4.7 Data defect article FLAIR bulan Juli 2009...

99

4.8 Data defect article FLAIR bulan Agustus 2009...

100

4.9 Data defect article FLAIR bulan September 2009...

101

4.10 Data defect article FLAIR bulan Oktober 2009...

102

4.11 Data defect article FLAIR bulan November 2009...

103

4.12 Data defect article FLAIR bulan Desember 2009...

104

4.13 FMEA (Failure Mode and Analysis)...

120

4.14 Usulan Prioritas Tindakan Perbaikan...

125

DAFTAR GAMBAR

Gambar

Halaman

2.1

Konsep Six Sigma Motorola dengan

Distribusi Normal bergeser 1,5-sigma...

21

2.2 Bentuk Umum Lembaran Check sheet...

50

2.3 Contoh Bentuk Histogram...

52

2.4 Bentuk Umum Diagram Sebar...

52

2.5 Bentuk Umum Diagram Pareto...

54

2.6 Bentuk Umum Diagram Sebab Akibat...

55

2.7 Peluang dan Tanda Penyebab Variasi...

55

2.8 Contoh Control Chart...

57

2.9 Bentuk Umum Control Chart...

58

3.1 Langkah-langkah Pemecahan Masalah...

83

4.2 Histogram kecacatan produk art. FLAIR pada

Departemen

QC...

90

4.3 Diagram Pareto (defect) pada departemen QC...

92

4.4 Grafik Pola DPMO Bulan Juli-Desember 2009...

95

4.5 Grafik Pola Kapabilitas Sigma Bulan

Juli-Desember

2009...

95

4.6 Peta P Untuk Bulan Juli 2009...

98

4.8 Diagram Pareto (defect) article FLAIR pada

Departemen QC Pada Bulan Agustus 2009...

100

4.9 Diagram Pareto (defect) article FLAIR pada

Departemen QC Pada Bulan September 2009...

101

4.10 Pareto (defect) article FLAIR pada

Departemen QC Pada Bulan Oktober 2009...

102

4.11 Pareto (defect) article FLAIR pada

Departemen QC Pada Bulan November 2009...

103

4.12 Pareto (defect) article FLAIR pada

Departemen QC Pada Bulan Desember 2009...

104

4.13

Diagram Tulang ikan jenis cacat kulit pada

departemen

QC...

105

4.14

Diagram Tulang ikan jenis cacat kulit pada

departemen

QC...

106

4.15

Diagram Tulang ikan jenis cacat kulit pada

departemen

QC...

106

4.16

Diagram Tulang ikan jenis cacat kulit pada

departemen

QC...

107

4.17

Diagram Tulang ikan jenis cacat kulit pada

ABSTRAKSI

Perkembangan industri baik industri jasa maupun industri manufaktur

berkembang sangat pesat, perusahaan bersaing untuk mencari pasar konsumen

yang tepat. Untuk memenangkan persaingan ini perusahaan berusaha

memperbaiki sistem pelayanan terhadap kebutuhan pelangggan (customer).

Perusahaan yang mampu bertahan dan bersaing secara efektif adalah perusahaan

yang dapat mengoptimalkan penggunaan sumber daya yang dimiliki meliputi

manusia, mesin, material, informasi dan lingkungan kerja, sehingga mampu

menghasilkan produk yang berkualitas baik. Untuk menghasilkan produk yang

berkualitas baik, perusahaan harus mengadakan pengendalian kualitas untuk

menemukan terjadinya cacat (defect), sehingga dapat dilakukan tindakan

perbaikan untuk mengurangi terjadinya cacat (defect) serta meningkatkan kualitas

produk yang dihasilkan.

PT. ECCO Indonesia Sidoarjo merupakan salah satu perusahaan yang

bergerak di bidang manufaktur yang memproduksi sepatu dengan standart tinggi

yang berdiri sejak tahun 1991. Dalam pengoperasiannya PT.ECCO tentu tidak

lepas dari masalah-masalah pengendalian kualitas produk dan menjaga konsistensi

dari kualitas produk mereka. Dalam rangka menjaga kekonsistensian mutu suatu

produk maka perlu dilakukan suatu usaha untuk meningkatkan performa dari

perusahaan salah satunya dengan metode Six Sigma.

Tujuan dari penelitian ini adalah memberikan usulan dalam hal

meningkatkan kualitas untuk mengurangi defect

yang dominan dan

mengidentifikasi faktor-faktor terjadinya kecacatan produk dengan menggunakan

Metode Six Sigma dengan tujuan zero defect.

Penulis menggunakan tools dari six sigma dengan pendekatan metode

DMAIC (Define-Measure-Analyze-Improve-Control) dengan bantuan Software

Minitab 14, agar dapat mengurangi cacat hasil proses yang dihasilkan. Hasil dari

penelitian ini menunjukan bahwa berdasarkan hasil penelitian dari total produksi

sebesar 105.055 dan total defect sebesar 2809 PT.ECCO Indonesia Sidoarjo telah

mencapai level sigma 4.06. Terdapat 5 CTQ terbesar yaitu Cacat Kulit, Cacat

Jahitan, Cacat Warna, Cacat Sol, Cacat Pencetakan. Dengan hasil FMEA terbesar

dari Cacat Kulit, dikarenakan inspeksi dalam pemilihan bahan baku lemah dengan

nilai RPN sebesar 294.

BAB I

PENDAHULUAN

1.1Latar Belakang

Perkembangan industri baik industri jasa maupun industri manufaktur berkembang sangat pesat, perusahaan bersaing untuk mencari pasar konsumen yang tepat. Untuk memenangkan persaingan ini perusahaan berusaha memperbaiki sistem pelayanan terhadap kebutuhan pelangggan (customer). Perusahaan yang mampu bertahan dan bersaing secara efektif adalah perusahaan yang dapat mengoptimalkan penggunaan sumber daya yang dimiliki meliputi manusia, mesin, material, informasi dan lingkungan kerja, sehingga mampu menghasilkan produk yang berkualitas baik. Untuk menghasilkan produk yang berkualitas baik, perusahaan harus mengadakan pengendalian kualitas untuk menemukan terjadinya cacat (defect), sehingga dapat dilakukan tindakan perbaikan untuk mengurangi terjadinya cacat (defect) serta meningkatkan kualitas produk yang dihasilkan.

PT. ECCO Indonesia Sidoarjo merupakan salah satu perusahaan yang bergerak di bidang manufaktur yang memproduksi sepatu dengan standart tinggi yang terletak di Jl. Candi Sidoarjo, Jawa Timur. Produk yang dihasilkan oleh PT. ECCO Indonesia adalah sepatu untuk orang dewasa dan anak-anak, baik laki-laki maupun perempuan. PT. ECCO Indonesia Sidoarjo dalam memasarkan hasil produksinya melalui eksport ke berbagai negara, diantaranya adalah : EROPA, AMERIKA SERIKAT, JEPANG, INDIA, THAILAND, BRAZIL. Pada Sepatu

Beberapa masalah yang dihadapi oleh perusahaan ini adalah masih tingginya defect produk yang terjadi pada sepatu article ”FLAIR”. Jenis Defect tersebut adalah cacat jahitan, cacat sol, cacat kulit, cacat warna, dan cacat pencetakan. Kecacatan ini terjadi dikarenakan oleh beberapa hal diantaranya adalah operator yang kurang teliti, bahan baku yang kurang baik, perawatan mesin dan peralatan yang kurang maksimal dan lain sebagainya. Jika dihitung, jumlah produk cacat rata-rata bisa mencapai 2.7%. Untuk itu diperlukannya suatu strategi yang dapat menjamin kualitas.

Untuk mengurangi dan mencegah terjadinya cacat tersebut harus dilakukan pengendalian kualitas mulai bahan baku, proses produksi sampai produk akhir sehingga dapat diketahui terjadinya penyimpangan dengan lebih cepat dan efektif. Salah satu metode yang digunakan untuk mengendalikan kualitas adalah six sigma, yaitu suatu metode yang berfokus pada cacat atau variasi, menstabilkan kemampuan proses, mendefinisikan, mengukur, menganalisa, memperbaiki dan mengendalikan proses untuk menghilangkan cacat produk dengan hanya 3,4 cacat diantara sejuta kesempatan.

1.2Perumusan Masalah

Dari latar belakang tersebut di atas dapat dirumuskan sutau permasalahan, yaitu :

“Bagaimana upaya perusahaan dalam meningkatkan kualitas dengan

menurunkan prosentase defect yang terjadi pada produk sepatu di PT. ECCO

Indonesia Sidoarjo?”

1.3Batasan Masalah

Dalam penelitian Tugas Akhir ini, batasan yang akan digunakan adalah : 1. Penelitian hanya dilakukan pada akhir proses pada Departemen Quality

Control.

2. Penelitian hanya dilakukan pada produk sepatu article ” FLAIR” 3. Penelitian tidak memperhitungkan waktu dan biaya yang ditimbulkan. 4. Tahap Improve dan Control hanya dalam bentuk usulan pada perusahaan

1.4Asumsi

Dengan menggunakan asumsi sebagai berikut : 1. Kondisi kerja pada saat penelitian dalam kondisi tetap. 2. Sistem manajemen perusahaan dalam kondisi normal.

1.5Tujuan

Tujuan dari penelitian ini, sebagai berikut :

1. Mengetahui jenis-jenis cacat dan faktor – faktor penyebab terjadinya defect produk sepatu pada proses produksinya.

2. Mengetahui sigma dan kapabilitas proses produksi pembuatan sepatu dengan metode Six Sigma.

3. Memberikan usulan perbaikan pada proses produksi untuk mengurangi terjadinya cacat (defect).

1.6Manfaat Penelitian

Manfaat yang akan diperoleh dengan melakukan penelitian ini adalah : 1. Bagi Perusahaan:

Dengan adanya penerapan metode six sigma, pihak Perusahaan memperoleh masukan berupa kerangka DMAIC untuk mengendalikan kualitas produk yang dihasilkan dan mengetahui tingkat kualitas produk dan penyebab yang dapat menimbulkan terjadinya Defect.

2. Bagi Peneliti:

Dapat menambah pengetahuan serta wawasan mengenai metode six sigma. 3. Bagi Universitas:

1.7Sistematika Penulisan

Sistematika ini menjelaskan rangkaian tahapan masalah sebagi berikut :

BAB I PENDAHULUAN

Pada bab ini dibahas mengenai latar belakang masalah, rumusan masalah, batasan masalah, tujuan penelitian, asumsi, manfaat penelitian serta urutan sistematikanya.

BAB II TINJAUAN PUSTAKA

Bab ini berisikan tentang konsep dan teori-teori yang akan digunakan sebagai landasan dalam penelitian, terutama yang berkaitan dengan konsep Six Sigma. Tujuan dalam bab ini adalah untuk memberikan dasar atau acuan secara ilmiah dan berguna dalam membentuk kerangka berpikir yang akan berguna dalam penelitian.

BAB III METODE PENELITIAN

BAB IV HASIL DAN PEMBAHASAN

Bab ini berisi tentang siklus DMAIC (Define, Measure, Analyxe,

Improve, Control). Tahap Define memaparkan pemilihan obyek penelitian, Measure berisi pengumpulan data dan pengukuran kinerja, Analyze tenang analisa terhadap kemampuan proses dan mengidentifikasi sumber penyebab Defect, tahap Improve menjelaskan usulan tindakan perbaikan dan Contol dilakukan oleh pihak perusahaan.

BAB V KESIMPULAN DAN SARAN

Bab ini berisikan kesimpulan dari penelitian, serta berisi saran yang dapat digunakan sebagai masukan bagi perusahaan.

DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA

2.1 Kualitas

Kualitas merupakan topik yang hangat di dunia bisnis dan akademik. Namun

demikian, istilah tersebut memerlukan tanggapan secara hati–hati dan perlu

mendapat penafsiran secara cermat. Faktor utama yang menentukan kinerja suatu

perusahaan adalah kualitas barang dan jasa yang dihasilkan. Produk dan jasa yang

berkualitas adalah produk dan jasa yang sesuai dengan apa yang diinginkan

konsumennya. Oleh karena itu organisasi atau perusahaan perlu mengenal

pelanggannya dan mengetahui kebutuhan dan keinginannya. Pengertian kualitas

menurut beberapa ahli antara lain adalah :

1.Joseph M. Juran (1993) “Kualitas adalah kecocokan untuk pemakaian

(fitness for use) yang mengandung pengertian bahwa suatu produk atau

jasa harus dapat memenuhi apa yang diharapkan oleh konsumen.

2.Philip B. Crosby (1979) “Kualitas adalah conformance to requirements,

yaitu sesuai dengan yang diisyaratkan atau distandartkan. Suatu produk

memiliki kualitas apabila sesuai dengan standart kualitas yang telah

ditentukan.

3.W. Edwards Deming (1982) “Kualitas adalah suatu tingkat yang dapat

diprediksi dari keseragaman dan ketergantungan pada biaya yang rendah

4.Feigenbaum (1991) “Kualitas merupakan keseluruhan karakteristik produk

dan jasa yang meliputi marketing, engeneering, manufacture, dan

maintenance,di mana produk dan jasa tersebut dalam pemakaiannya akan

sesuai dengan kebutuhan dan pelanggan’

5.Scherkenbach (1991) “Kualitas ditentukan oleh pelanggan-pelanggan

menginginkan produk dan jasa yang sesuai dengan kebutuhan dan

harapannya pada suatu tingkat harga tertentu yang menunjukkan nilai

produk tersebut”.

6.Elliot (1993) “ Kualitas adalah sesuatu yang berbeda untuk orang yang

berbeda dan tergantung pada waktu dan tempat, atau dikatakan sesuai

dengan tujuan”.

7.Goetch dan Davis (1995) “Kualitas adalah suatu kondisi dinamis yang

berkaitan dengan produk, pelayanan, orang proses, dan lingkungan yang

memenuhi atau melebihi apa yang diharapkan”.

Istilah kualitas memang tidak terlepas dari manajemen kualitas yang

mempelajari setiap area dari manajemen operasi, dari perencanaan lini produk dan

fasilitas sampai penjadwalan dan memonitor hasil. Kualitas merupakan bagian

dari semua fungsi usaha yang lain (pemasaran, sumber daya manusia, keuangan,

dan lain-lain). Dalam kenyataannya, penyelidikan kualitas adalah suatu penyebab

umum (common cause) yang alamiah untuk mempersatukan fungsi-fungsi usaha.

Ada beberapa alasan perlunya kualitas bagi suatu organisasi. Russel

mengidentifikasi 6 peran pentingnya kualitas yaitu :

1. Meningkatkan reputasi perusahaan

3. Meningkatkan pangsa pasar

4. Dampak Internasional

5. Adanya pertanggungjawaban produk

6. Untuk penampilan produk dan mewujudkan kualitas yang dirasakan

penting dan masih banyak lagi alasan mengapa kualitas begitu penting

bagi perusahaan.

2.1.1 Pengendalian Kualitas

Pada tiap produk terdapat sejumlah unsur yang bersama – sama

menggambarkan kecocokan penggunaannya. Parameter – parameter ini biasanya

dinamakan ciri – ciri kualitas. Ciri – ciri kualitas menurut (Douglas C.

Montgomery,1998:3) ada beberapa jenis :

1.Fisik : panjang, berat, voltage, kekentalan.

2.Indera: rasa, penampilan, warna.

3.Orientasi waktu: keandalan (dapat dipercaya), dapat dipelihara, dapat dirawat.

Pengendalian kualitas adalah aktivitas keteknikan dan manajemen, yang

dengan kualitas itu kita ukur ciri – ciri kualitas produk, membandingkannya

dengan spesifikasi atau persyaratan, dan menggambil tindakan penyehatan yang

sesuai apabila ada perbedaan antara penampilan yang sebenarnya dan yang

standard.

2.1.2 Tujuan Pengendalian Kualitas

Pengendalian kualitas merupakan suatu pengendalian untuk memeriksa

untuk penilaian atas kemampuan proses produksi yang dikaitkan dengan standar

spesifikasi produk.

(Ghalia Indonesia. Manajemen Kualitas Pendekatan Sisi Kualitatif. Dorothea

Wahyu Ariani, S.E, M.T. Hal. 8-9)

Tujuan dari pelaksanaan kualitas adalah:

1. Pencapaian kebijaksanaan dan target perusahaan secara efisien.

2. Perbaikan hubungan manusia.

3. Peningkatan moral karyawan.

4. Pengembangan kemampuan tenaga kerja.

Dengan mengarahkan pada pencapaian tujuan–tujuan diatas akan terjadi

peningkatan produktivitas dan profitabilitas usaha.

Secara spesifik dapat dikatakan bahwa tujuan pengendalian kualitas

adalah :

1. Memperbaiki kualitas produk yang dihasilkan.

2. Penurunan ongkos kualitas secara keseluruhan.

Ada beberapa alasan perlunya kualitas bagi suatu organisasi. Russel

mengidentifikasi 6 peran pentingnya kualitas yaitu :

1. Meningkatkan reputasi perusahaan

2. Menurunkan biaya

3. Meningkatkan pangsa pasar

4. Dampak Internasional

6. Untuk penampilan produk dan mewujudkan kualitas yang dirasakan

penting dan masih banyak lagi alasan mengapa kualitas begitu penting

bagi perusahaan.

2.1.3 Manajemen Kualitas

Penataan atau biasa disebut manajemen sangat diperlukan di setiap

organisasi. Baik buruknya organisasi banyak bergantung pada masing-masing

manajemen di setiap bagiannya, misalnya manajemen perawatan, manajemen

keuangan, manajemen pemasaran, manajemen mutu, manajemen lingkungan,

dsb. Menurut Trry (syamsi, 1983 : 23), manajemen merupakan suatu proses

yang terdiri dari kegiatan perencanaan, pengorganisasian, pengoperasian, dan

pengawasan yang dilakukan untuk menentukan serta mencapai sasaran yang

telah ditetapkan melalui pemanfaatan sumber-sumber daya yang telah ada atau

tersedia.

Sementara itu, menurut Gasperz (1997), manajemen kualitas dapat

dikatakan sebagai semua aktivitas dari fungsi manajemen secara keseluruhan

yang menentukan kebijaksanaan kualitas, tujuan dan tanggung jawab, serta

mengimplementasikannya melalui alat-alat manajemen kualitas, seperti

perencaan kualitas, pengendalian kualitas, penjamin kualitas, dan peningkatan

kualitas.

(Ghalia Indonesia. Manajemen Kualitas Pendekatan Sisi Kualitatif. Dorothea

Wahyu Ariani, S.E, M.T. Hal. 17)

Menurut Garvin (dalam Lovelok, 1994; Peppard dan Rowland, 1995;

Fandy Tjiptono, 2000: 68) ada 8 dimensi kualitas yang dikembangkan dan dapat

digunakan sebagai kerangka perencanaan strategi dan analisis. Dimensi tersebut

adalah :

1. Performansi (Performance) berkaitan dengan aspek fungsional dari produk

dan merupakan karakteristik utama yang dipertimbangkan pelanggan ketika

ingin membeli suatu produk.Sebagai contoh, performa dari produk TV

berwarna adalah memiliki gambar yang jelas. Untuk mobil, memiliki

kenyamanan, kecepatan, dan lain sebagainya.

2. Features merupakan aspek kedua setelah performansi yang menambah

fungsi dasar dengan beberapa pilihan dan pengembangan. Misalnya dalam

produk penerbanganadalah memberikan minuman atau makanan gratis

dalam pesawat, pembelian tiket melalui telepon.

3. Keandalan (Reliability) berkaitan dengan kemungkinan keberhasilan suatu

produk dalam melakukan berfungsi.Dengan demikian keandalan merupakan

karakteristik kemungkinan tingkat keberhasilan, misalnya kehandalan mobil

adalah kecepatan.

4. Konformansi (Conformance) berkaitan dengan tingkat kesesuaian produk

terhadap spesifikasi yang telah ditetapkan sebelumnya berdasarkan

keingginan konsumen. Karakteristik ini mengukur banyaknya atau

persentase produk yang gagal memenuhi sekumpulan standar yang telah

ditetapkan dan karena itu perlu dikerjakan ulang atau diperbaiki. Sebagai

contoh, apakah semua pintu mobil untuk model tertentu diproduksi dengan

5. Daya tahan (Durability) merupakan ukuran masa pakai dan daya tahan suatu

produk. Misalnya masa pakai dalam produk ban mobil.

6. Kemampuan Pelayanan (Service ability) merupakan karakteristik yang

berkaitan dengan kecepatan, keramahan, kesopanan, kompetensi,

kemudahan serta akurasi dalam perbaikan. Misalnya pelayanan melalui

telepon dan perbaikan mobil dilakukan dirumah.

7. Estetika (Aesthetics), yaitu karakteristik yang bersifat subyektif sehingga

berkaitan dengan pertimbangan atau pilihan individu. Seperti keelokan,

kemulusan, suara yang merdu.

8. Kualitas yang dirasakan (Perceived Quality)

Karakteristik yang bersifat subyektif, berkaitan dengan perasaan pelanggan

dalam mengkonsumsi produk seperti meningkatkan harga diri. Seperti

seseorang yang akan membeli produk Sony karena memiliki reputasi

sebagai produk yang berkualitas, meskipun dia belum pernah

menggunakannya.

2.1.5 Teknik Pengendalian Kualitas Statistik

Statistika digunakan dalam proses kendali kualitas kapan saja dan

dimana mungkin. Ada empat macam metode statistik yang dapat digunakan

secara terpisah maupun bersamaan atau kombinasi antar mereka.

a. Distribusi frekuensi.

Suatu tabulasi atau cacah (tally) yang menyatakan banyaknya suatu ciri

kualitas muncul dalam sampel yang diamati. Ini dapat digunakan untuk melihat

1.Kualitas rata-rata.

2.Penyebaran kualitas.

3.Perbandingan kualitas dengan spesifikasi yang diinginkan.

Teknik ini digunakan dalam analisis kualitas suatu proses atau alat yang

diketahui.

b. Gambar kontrol (control chart / peta kontrol).

Suatu yang menyajikan secara grafis keadaan produksi secara kronologis

(jam perjam atau hari per hari). Jika kurve yang dihasilkan melampaui

batas-batas yang ada, maka suatu perubahan atau penyesuaian dalam proses produksi

bisa dianjurkan, bahkan mungkin diperlukan suatu penyelidikan mendalam.

Teknik ini mungkin dilakukan untuk mengontrol suatu proses setelah cara

teknik distribusi frekuensi menunjukkan hasil, bahwa proses dalam keadaan

terkontrol. Gambar kontrol ini sangat sederhana, sehingga para insinyur maupun

inspektur sangat menaruh perhatian.

c. Tabel sampling.

Tabel yang terdiri dari jadwal untuk pengamatan kualitas biasanya dalam

bentuk persentase. Hal ini dilakukan untuk menjamin pencapaian kualitas yang

dikehendaki untuk produksi maupun barang kiriman.

d. Metode khusus.

Metode ini digunakan untuk kontrol kualitas dalam industri . Analisis yang

digunakan secara statistik yang cukup rumit, antara lain korelasi, analisis

2.1.6 Keuntungan Pengendalian Kualitas

Keuntungan dari pengendalian kualitas adalah :

1. Dengan pengendalian kualitas akan terlihat variasi dari kualitas, sehingga

menolong untuk secara langsung atau tak langsung memperbaiki kualitas

atau menurunkan biaya atau kedua-duanya.

2. Menjaga kualitas lebih uniform (merata atau tidak banyak variasi).

Produksi barang tidak dapat dibuat sama persis satu sama lain,pasti timbul

variasi Selama variasi kualitas tidak menunjukkan gejala yang besar maka

proses produksi dikatakan cukup terkontrol secara statistik. Sering juga

dikatakan bahwa produksinya tidak menunjukkan banyak variasi kualitas

atau singkatnya produksinya uniform. Pengendalian kualitas akan menjaga

ke-uniforman ini.

3. Menolong menentukan penilaian sumber bahan baku.

Jika dalam produksi digunakan bahan baku dari beberapa sumber, maka

metode statistik akan menolong menentukan penilaian sumber bahan baku.

Apalagi jika biaya produksi untuk menjaga kualitas produksi sangat

dipengaruhi oleh sumber bahan baku, maka penilaian ini menjadi sangat

penting. Suatu contoh, pabrik gula akan memproduksi gula dengan

kualitas tertentu. Tebu sebagai bahan baku datang dari ladang-ladang yang

berbeda mutunya. Jika tanpa penyesuaian proses produksi maka kualitas

4. Penggunaan alat produksi yang lebih efisien.

Didalam suatu industri sering digunakan beberapa mesin untuk

memproduksi barang yang sama. Tentunya tiap mesin mempunyai

karakteristik tersendiri, perlu penyetelan atau bahkan perlu direparasi. Jika

digunakan gambar kontrol untuk setiap mesin, maka petugas akan segera

tahu akan keadaan mesin, apakah perlu segera penyetelan atau perlu

dihentikan. Tentunya untuk hal ini juga digunakan statistika.

5. Mengurangi kerja ulang atau pembuangan.

Produk yang kurang baik kadang masih dilakukan perbaikan atau diproses

kembali. Hal ini sangat merugikan , karena perlu biaya dan waktu.

6. Memperbaiki hubungan produsen–konsumen.

Banyak industri sekarang ini menggunakan komponen-komponen dari

hasil industri lain. Disini akan tampak bahwa bahan baku dari industri lain

akan sangat mempengaruhi kualitas produksi, atau mungkin malah

merusak kualitas. Jika produsen bahan baku itu memberikan kualitas yang

baik, maka tentunya akan meningkatkan hubungan antar produsen dan

konsumen. Saling percaya mempercayai dan tentunya tidak akan ada

keluhan dari konsumen.

2.2 Six Sigma

Huruf kecil “Sigma” dalam alfabet Yunani –σ- merupakan sebuah simbol

yang digunakan dalam notasi statistik untuk menunjukkan deviasi standar dari

sebuah populasi. Deviasi standar merupakan indikator jumlah “variasi” atau

Six Sigma Motorola merupakan suatu metode atau teknik pengendalian dan

peningkatan kualitas dramatik yang diterapkan oleh perusahaan Motorola sejak

tahun 1986, yang merupakan terobosan baru dalam bidang manajemen kualitas.

Karena Six Sigma mampu melakukan peningkatan kualitas secara dramatik

menuju tingkat kegagalan nol (zero defect) dan mampu memberikan solusi yang

ampuh dalam hal terobosan–terobosan yang harus dilakukan untuk meningkatkan

kualitas secara dramatik menuju tingkat kegagalan nol. Prinsip–prinsip

pengendalian dan peningkatan kualitas Six Sigma telah dilakukan oleh Motorola

selama kurang lebih 10 tahun dan telah mampu mencapai tingkat kualitas 3,4

Defect Per Millon Opportunities –kegagalan per sejuta kesempatan (DPMO).

(Gasperz, 2002)

Sedangkan menurut Pyzdek (2000), Six Sigma adalah suatu Implementasi

yang secara ketat, terfokus dan sangat efektif dalam meningkatkan kualitas. Six

Sigma bertujuan untuk kinerja bisnis yang hampir sepenuhnya bebas dari error

atau kegagalan. Kinerja suatu perusahaan diukur dengan level sigma proses bisnis

mereka.

Defect adalah kegagalan untuk memberikan apa yang diinginkan oleh

pelanggan, dalam hal ini ada beberapa defect dalam konsep Six Sigma yaitu:

a) Defect Per Opportunity (DPO)

Ukuran kegagalan yang dihitung dalam program peningkatan kualitas Six

Sigma, yang menunjukkan banyaknya cacat atau kegagalan persatu

kesempatan, untuk menghitung menggunakan formula

DPO = Banyaknya cacat atau kegagalan yang ditemukan

misalnya , dari 500 pesanan yang diterima diketahui bahwa terdapat 12

pesanan yang dikembalikan dan/ dikeluhkan karena 9 hal defect dengan nilai

DPO = 12/ (500 x 9) = 0,002667

b) Defect Per Million Opportunities(DPMO)

Ukuran kegagalan dalam program peningkatan kualitas Six Sigma, yang

menunjukkan kegagalan persejuta kesempatan, untuk menghitung

menggunakan formula

DPMO = DPO 1.000.000

Selanjutnya jika ingin mengetahui tingkat kegagalan per satu juta kesempatan

(DPMO), dalam Microsoft Excel menggunakan formula berikut :

DPMO = 1.000.000-normdist (– 1,5 + Nilai Sigma) 1.000.000

Dalam metode ini, parameter yang dipakai : DPMO (defect per million

opportunities), yaitu kegagalan per sejuta kesempatan dan COPQ (cost of poor

quality), yaitu biaya yang dikeluarkan karena kualitas yang rendah.

2.2.1 Konsep Six Sigma

Pada dasarnya pelanggan akan puas jika mereka menerima nilai

sebagaimana yang diharapkan. Apabila produk diproses pada tingkat kualitas

Six Sigma, perusahaan boleh mengharapkan 3,4 kegagalan per sejuta

kesempatan (DPMO) atau mengharapkan bahwa 99,99966 % dari apa yang

diharapkan pelanggan akan ada dalam produk tersebut. Pengendalian Kualitas

Six Sigma sebesar 3,4 DPMO diinterpretasikan sebagai dalam satu unit produk

sebesar 3,4 kegagalan per sejuta kesempatan (DPMO). Semakin tinggi target

Sigma yang dicapai, kinerja sistem industri akan semakin baik. Six Sigma

dipandang Sebagai pengendalian proses industri berfokus kepada pelanggan,

melalui penekanan pada kapabilitas proses (process capability)..

Menurut Gasperz (2002), terdapat enam aspek kunci utama dalam

aplikasi konsep Six Sigma, yaitu :

1. Identifikasi pelanggan.

2. Identifikasi produk.

3. Identifikasi kebutuhan dalam memproduksi produk untuk pelanggan.

4. Definisi proses.

5. Menghindari kesalahan dalam proses dan menghilangkan pemborosan yang

ada .

6. Meningkatkan proses secara terus – menerus menuju target Six Sigma.

Sedangkan jika konsep Six Sigma akan diterapkan dalam bidang

manufacturing terdapat enam aspek yang perlu diperhatikan, yaitu :

1. Identifikasi karakteristik produk yang akan memuaskan pelanggan (sesuai

kebutuhan dan ekspektasi pelanggan).

2. Mengklasifikasikan semua karakteristik kualitas tersebut sebagai Critical To

Quality (CTQ) individual. Critical To Quality adalah atribut–atribut yang

penting untuk diperhatikan karena berkaitan langsung dengan kebutuhan dan

kepuasan pelanggan. Merupakan elemen dari suatu produk, proses atau

praktek–praktek yang berdampak langsung pada kepuasan pelanggan.

3. Menentukan apakah setiap CTQ tersebut dapat dikendalikan melalui

4. Menentukan batas maksimum toleransi untuk setiap CTQ sesuai yang

diinginkan pelanggan (menentukan nilai USL dan LSL,dari setiap CTQ).

5. Menentukan maksimum variasi proses untuk setiap CTQ (menentukan nilai

maksimum standar deviasi untuk setiap CTQ).

6. Mengubah desain produk dan atau proses sedemikian rupa agar mampu

mencapai nilai target Six Sigma, yang berarti memiliki indeks kapabilitas

proses (Cpk) maksimum sama dengan 2(Cpm 2). (Gaprersz, Vincent, 2002 : 9).

Pendekatan pengendalian proses 6-sigma Motorola (Motorola’s Six

Sigma process control) mengizinkan adanya pergeseran nilai rata-rata (mean)

setiap CTQ individu dari proses industri terhadap nilai spesefikasi target (T)

sebesar 1,5–sigma , sehingga menghasilkan 3,4 DPMO (defect per million opportunities). Dengan demikian berdasarkan konsep Six Sigma Motorola,

berlaku penyimpangan :(mean–Target ) =

T

= 1,5 atau

T 1,5 . Disini (mu) merupakan nilai rata–rata (mean) dari proses,

T

- 1,5 sigma +1,5 sigma

mean

LSL USL

- 6sigma - 3sigma - 2sigma - 1sigma + 1sigma + 2sigma + 3sigma + 6 sigma

Keterangan : sigma dalam bagan menunjukkan ukuran variasi dari proses yang

[image:33.612.135.507.132.356.2]stabil mengikuti distribusi normal

Gambar 2.1. Konsep Six Sigma Motorola dengan Distribusi Normal bergeser

1,5–Sigma. (Vincent Gaspersz,2002, hal 11)

Program peningkatan kualitas Six Sigma berorientasi pada

peningkatan kemampuan proses menuju tingkat kegagalan nol atau menuju nilai

spesifikasi terget kualitas (T) yang diinginkan pelanggan, maka terdapat

hubungan antara pencapaian peningkatan kualitas dan nilai toleransi standar

deviasi maksimum (Smaks) yang diijinkan dalam program peningkatan kualitas

Six Sigma.

Jika pelanggan mempunyai dua batas spesifikasi yang ditetapkan (USL

dan LSL) maka menggunakan formula : Smaks = [1 / (2 x nilai kapabilitas

Sigma)] x (USL – LSL).Jika pelanggan hanya menetapkan satu batas spesifikasi

spesifikasi atas(USL), gunakan formula berikut : Smaks = [1 /nilai kapabilitas

sigma] x absolut (SL – T), dimana SL = batas spesifikasi yang ditetapkan

pelanggan dan T adalah nilai target. (Gaspersz, Vincent, 2002 : 10).

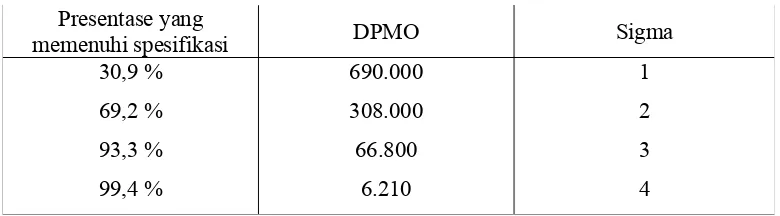

Tingkat Six Sigma sering dihubungkan dengan kapabilitas proses, yang

dihitung dalam defect per million opportunities / (DPMO). Berapa tingkat

pencapaian Sigma berdasarkan DPMO dapat dilihat pada tabel berikut :

Tabel 2.1 DPMO pada sigma level

Sigma Yield DPMO

1 – sigma 31,0 % 691.462 (sangat tidak kompetitif)

2 – sigma 69,2 % 308.538 (rata-rata industri Indonesia)

3 – sigma 93,3 % 66.807

4 – sigma 99,4 % 6.210 (rata-rata industri USA)

5 – sigma 99,97 % 230

6 – sigma 99,99966 % 3,4 (industri kelas dunia) ( sumber : Gaspersz, 2002 )

2.2.2 Faktor Penentu Dalam Six Sigma

Dijelaskan pula bahwa faktor penentu dalam pelaksanaan Six Sigma ini

antara lain (George, 2002) :

1. Customer Centric

Pelanggan adalah tujuan utama Six Sigma dimana kualitas dari produk

diukur melalui perspektif pelanggan dengan jalan :

a.Voice of customer (VOC), menyatakan keinginan pelanggan.

b.Requirements, masukan dari VOC ditransfer secara spesifik dengan

elemen yang dapat diukur.

c.Critical to Quality (CTQ), permintaan yang paling penting bagi

pelanggan.

2.Financial Result

Total Quality Management (TQM) dikenal lebih dulu daripada Six Sigma.

TQM sendiri susah menentukan hal mana yang dijadikan prioritas utama

bahkan hampir semua proyek yang dikerjakan mengenakan biaya pada

pelanggan dan penanam saham, sehingga dapat menghabiskan banyak biaya.

TQM sering dipimpin oleh pihak yang paling kurang pemahaman terhadap

pengendalian kualitas dan cenderung menemukan cara pengukurannya sendiri.

Sedangkan Six Sigma mengakomodasikan penurunan biaya dan kenaikan

pendapatan.

3. Management Engagement

Pada penerapan Six Sigma ini selain pada proses juga memerlukan perhatian

dan kerja sama pada semua lini manajemen perusahaan.

4. Resources Commitment

Komitmen untuk maju lebih ditekankan daripada jumlah personel yang

terlibat dalam implementasi ini.

5. Execution Infrastructure

Six Sigma didukung oleh infrastruktur yang berisi orang–orang dari top

management sampai operasional, dimana keseluruhan memiliki fokus yang

sama yaitu kepuasan pelanggan.

2.2.3 Penentuan Kapabilitas Proses

Kapabilitas proses adalah perangkat untuk mengukur variabilitas yang

peningkatan kualitas Six Sigma ditunjukkan melalui peningkatan kapabilitas

proses dalam menghasilkan produk menuju tingkat kegagalan nol (zero defect).

Oleh karena itu, perhitungan kapabilitas proses menjadi sangat penting untuk

dipahami dalam implementasi program Six Sigma.

Pengukuran kapabilitas meliputi :

1) Stabilitas, yaitu keadaan di mana data hasil pengukuran dalam keadaan

stabil, suatu kondisi di mana tidak terdapat data berada di luar kendali dan tidak

terdapat sebab-sebab khusus dalam pola data. Jika sebaliknya, maka penyebab

harus dihilangkan agar bisa dilakukan kapabilitas, atau langsung dihitung cacat

per sejuta bagian dan diterjemahkan ke dalam nilai sigma.

2) Normalitas, apabila data diasumsikan berdistribusi normal maka harus

dilakukan uji kenormalan data melalui plot probabilitas dan uji hipotesis.

1. Plot probabilitas, adalah memplot data ke dalam bentuk distribusi

komulatif. Apabila data mengikuti distribusi normal maka ia akan

mendekati bentuk garis linier

2. Uji hipotesis, yaitu pengujian anggapan bahwa data berdistribusi

normal. Pengujian H0: = 0 dan H1: 0. Penghitungan

menggunakan rumus Zx untuk mendapatkan nilai-P (P-value).

Nilai-P adalah peluang untuk mendapatkan adalah peluang untuk

mendapatkan suatu nilai Z sebesar atau lebih besar daripada Zhitung bila

memang = 0. Bila nilai-P lebih besar daripada galat jenis I maka

3) Penghitungan nilai indeks kapabilitas, potensial dan aktual. Kapabilitas

potensial adalah variabilitas pada suatu saat dan kapabilitas aktual adalah

variabilitas setiap saat. Indeks kapabilitas:

1. Potensial (Cp, Cpk, Cpm)

2. Aktual (Pp, Ppk)

Cp dan Pp adalah indeks kapabitas umum, Cpk dan Ppk dilakukan untuk

mengetahui kecenderungan dan lokasi proses. Penghitungan Cpk merupakan

nilai minimum antara indeks CPU dan CPL, yaitu penghitungan rentang salah

satu batas spesifikasi dan rata-rata proses proses () terhadap sebaran proses ().. Sedangkan Cpm menghitung penyimpangan rata-rata proses terhadap target. Jika nilai Cp = Cpk = Cpm, maka proses dikatakan berada pada target

capable.

4) Menghitung nilai sigma yang dihasilkan. Dalam metode six sigma, setiap

pengukuran diterjemahkan ke dalam nilai sigma sebagai ukuran performansi.

5) Menghitung jumlah peluang bagian yang berada di luar spesifikasi ke dalam

nilai bagian per sejuta (PPM = part per million).

2.2.3.1 Penentuan kapabilitas proses untuk data variabel

Data variabel merupakan data kuantitatif yang diukur menggunakan

alat pengukuran tertentu untuk keperluan pencatatan dan analisis. Data

variabel bersifat kontinyu. Jika suatu catatan dibuat berdasarkan keadaan

aktual, diukur secara langsung maka karakteristik kualitas yang diukur

Teknik penentuan kapabilitas proses untuk data variabel adalah

sebagai berikut :

1. Menentukan proses yang ingin diukur.

2. Menentukan nilai batas spesifikasi atas dan batas spesifikasi bawah.

3. Menentukan nilai target yang ingin dicapai.

4. Menghitung nilai rata-rata dan standar deviasi dari proses.

5. Menghitung nilai DPMO,dengan menggunakan formula sebagai berikut : _ _

DPMO =

[

P{

Z ≥ (USL – Xbar)/S}

X1 juta]

+[

P{

Z ≤ (LSL – Xbar )/S}

X1 juta]

6. Mengkonversikan nilai DPMO ke dalam nilai sigma.7. Hitung kapabilitas proses di atas dalam indeks kapabilitas proses dengan

perhitungan sebagai berikut:

(USL-LSL)

Cpm =

{ 6

√

(Xbar – T)2 + S2 }Dimana biasanya dipergunakan criteria sebagai berikut:

Cpm ≥ 2,00 ; proses dianggap mampu dan kopetitif

Cpm antara 1,00–1,99 ; proses dianggap cukup mampu, namun perlu

upaya peningkatan kualitas

Cpm < 1,00 ; proses dianggap tidak mampu dan tidak kompetitif untuk

bersaing di pasar global

2.2.3.2 Penentuan kapabilitas proses untuk data atribut

Data atribut adalah data kualitatif yang dihitung menggunakan daftar

pencacahan atau tally untuk keperluan pencatatan dan analisis. Data atribut

klasifikasi yang berkaitan dengan sekumpulan persyaratan yang telah

ditetapkan.

Teknik penentuan kapabilitas proses untuk data atribut adalah

sebagai berikut :

1. Menentukan proses yang ingin diukur.

2. Menentukan banyaknya unit yang dikerjakan pada proses tersebut.

3. Menghitung jumlah unit yang gagal.

4. Menentukan banyaknya CTQ yang dapat mengakibatkan kegagalan.

5. Menghitung nilai DPMO, dengan menggunakan formula sebagai berikut:

banyaknya cacat

DPMO = _____________________________________ X 1juta banyaknya unit yang diproduksi x CTQ

6. Mengkonversikan nilai DPMO ke dalam nilai sigma

2.2.4 Proses DMAIC

Program peningkatan kualitas Six Sigma, dapat dilaksanakan dengan

menggunakan pendekatan Define, Measure, Analyze, Improve dan Control

(DMAIC). Konsep DMAIC merupakan sebuah closed loop dimana output dari

tiap fase akan menjadi input bagi fase selanjutnya, bahkan output dari fase

terakhir dalam satu loop (fase Control), akan menjadi input bagi rencana /

proyek perbaikan (tahapan DMAIC) selanjutnya (Pande, 2002).

2.2.4.1Define

Define (D) merupakan langkah operasional pertama dalam program

peningkatan kualitas Six Sigma. Pada tahap ini, perlu dilakukan:

Pemilihan proyek Six Sigma adalah prioritas, artinya kita harus

menetapkan prioritas utama tentang masalah–masalah dan / atau

kesempatan–kesempatan peningkatan kualitas mana yang akan ditangani

terlebih dahulu.

2. Peran dan tanggung jawab dari orang – orang yang akan terlibat

dalam proyek Six Sigma

Terdapat beberapa orang atau kelompok orang dengan peran generik

beserta gelar–gelar yang umum dipakai dalam program Six Sigma

[image:40.612.182.458.363.522.2]sebagaimana ditunjukkan dalam Tabel 2.4

Tabel 2.2 Contoh Dari Beberapa Peran Generik Dengan Gelar Atau “Belt”

Dalam Program Six Sigma

No Peran Generik dengan berbagai Gelar atau “Belt”

1 Dewan Kepemimpinan ( Leadership Council ),

Dewan Kualitas ( Quality Council),

Komite Pengarah (Steering Committee) Six Sigma,

Senior Champions

2 Champions

3 Master Black Belts

4 Black Belts

5 Greean Belts

6 Anggota Tim (Team Members)

Sumber : Vincent Gasperz,2002, hal 35

keterangan :

1. Dewan Kepemimpinan

Dewan kepemimpinan, dikenal juga sebagai Dewan kualitas , Komite

pengarah Six Sigma atau Senior Champions, merupakan orang – orang yang

berada pada posisi manajemen puncak ( top management ) dari organisasi

a) Menetapkan visi, peran, dan infrastruktur dari Six Sigma

b) Memilih proyek–proyek spesifik Six Sigma dan mengalokasikan

sumber–sumber daya

c) Meninjau–ulang secara periodik tentang kemajuan dari berbagai proyek

Six Sigma

d) Membantu mengkuantifikasikan dampak dari usaha–usaha Six Sigma

kepada orang–orang yang berada ditingkat bawah dalam organisasi

e) Menilai kemajuan serta mengidentifikasikan kekuatan–kekuatan dan

kelemahan–kelemahan dalam usaha–usaha Six Sigma

f) Membagi atau menyebarluaskan praktek–praktek terbaik dari Six Sigma

ke seluruh organisasi serta kepada pemasok–pemasok kunci dan

pelanggan–pelanggan utama

g) Membantu mengatasi hambatan–hambatan dalam organisasi yang

berdampak negatif proyek–proyek Six Sigma

2. Champions

Merupakan individu yang berada pada manajemen atas (top managemen)

yang memahami Six Sigma dan bertanggung jawab untuk keberhasilan dari Six

Sigma itu. Secara umum , champions bertanggung jawab untuk :

1. Mendefinisikan jalur implementasi Six Sigma ke seluruh oganisasi

2. Menetapkan dan memelihara atau mempertahankan sasaran yang luas

untuk proyek peningkatan kualitas Six Sigma

3. Menyetujui perubahan–perubahan dalam arah atau lingkup dari proyek Six

4. Mengembangkan rencana pelatihan komprehensif untuk implementasi

Six Sigma

5. menemukan dan menegosiasikan sumber–sumber daya untuk proyek

Six Sigma

6. Memberikan pengakuan dan penghargaan

7. Menerapkan pengetahuan yang diperoleh melalui peningkatan proses pada

tugas–tugas manajemen

3. Master Black Belts

Merupakan individu–individu yang dipilih oleh Champions untuk bertindak

sebagai tenaga ahli atau konsultan dalam perusahaan untuk menumbuh

kembangkan dan menyebarluaskan pengetahuan–pengetahuan stategis yang

bersifat terobosan– terobosan Six Sigma keseluruh organisasi. Secara umum,

Master Black Belts bertanggung jawab untuk :

Bekerja sama dengan Champions

Mengembangkan dan menyebarluaskan bahan – bahan pelatihan tentang

Six Sigma ke berbagai tingkat dalam organisasi

Membantu dalam menidentifikasi proyek – proyek Six Sigma

Mengambil tanggung jawab kepemimpinan dari program – program utama

Memudahkan atau menyediakan fasilitas untuk penyebarluasan

praktek– praktek terbaik berdasarkan Six Sigma keseluruh organisasi

4. Black Belts

Orang yang menempati posisi pemimpin penuh waktu ( full time position)

a) Mengidentifikasikan hambatan–hambatan yang ada dalam proyek Six

Sigma

b) Memimpin dan mengarahkan tim dalam mengeksekusi proyek Six Sigma

c) Menyiapkan penilaian proyek secara terperinci selama tahap pengukuran

d) Mempertahankan jadual proyek dan menjaga kemajuan proyek menuju

solusi akhir dan hasil – hasil

e) Mendokumentasikan hasil –hasil akhir dan menciptakan “Story board”

(peta – peta kemajuan) dari proyek.

5. Green Belts

Six Sigma Green Belt merupakan individu – individu yang bekerja paruh

waktu dalam area spesifik atau mengambil tanggung jawab pada proyek – proyek

kecil dalam lingkup proyek Six Sigma yang ditangani oleh Black Belts. Secara

umum, Green Belts memiliki tanggung jawab untuk :

1. Mempelajari metodologi Six Sigma untuk dapat diaplikasikan pada

proyek–proyek tertentu berskala kecil

2. Melanjutkan mempelajaridan mempraktekkan metode–metode dan alat–

alat Six Sigma setelah proyek Six Sigma berakhir

6. Anggota Tim ( Team Members)

Anggota – anggota tim proyek Six Sigma yang harus menerima pelatihan

dasar tentang metode – metode dan alat – alat Six Sigma agar mampu menerapkan

dalam proyek – proyek spesifik atau proses – proses dalam organisasinya.

Pernyataan tujuan proyek harus ditetapkan untuk setiap proyek Six Sigma

yang terpilih. Pernyataan tujuan yang benar adalah apabila mengikuti

prinsip SMART sebagai berikut :

a. Spesific: Tujuan peningkatan kualitas Six Sigma bersifat spesifik.

b. Measureable: Tujuan peningkatan kualitas Six Sigma harus dapat

diukur menggunakan indikator pengukuran yang tepat guna

mengevaluasi keberhasilan, peninjauan ulang dan tindakan perbaikan

di waktu mendatang.

c. Achiveable: Tujuan peningkatan kualitas Six Sigma harus dapat

dicapai.

d. Result–Oriented: Tujuan peningkatan kualitas Six Sigma harus

berfokus pada hasil – hasil berupa pencapaian target – target kualitas

yang ditetapkan.

e. Time–Bound: Tujuan peningkatan kualitas Six Sigma harus

menetapkan batas waktu pencapaian tujuan itu dan tepat waktu.

2.2.4.2Measure

Measure (M) merupakan langkah operasional kedua dalam program

peningkatan kualitas Six Sigma. Terdapat tiga hal yang harus dilakukan pada

tahap Measure (M), yaitu :

1. Menetapkan karakteristik kualitas (CTQ) kunci yang berhubungan

langsung dengan kebutuhan spesifik dari pelanggan.

Pengukuran karakteristik kualitas dapat dilakukan dengan menggunakan

data variabel dan data atribut :

1. Data Variabel : data kuantitatif yang diukur dengan menggunakan alat

pengukuran tertentu untuk keperluan pencatatan dan analisis.

2. Data Atribut : data kualitatif yang dihitung menggunakan daftar

pencacahan atau tally untuk keperluan pencatatan dan analisis.

3. Mengukur kinerja sekarang (current performance) pada tingkat proses,

output dan atau outcome untuk ditetapkan sebagai baseline kinerja

(performance baseline) pada awal obyek penelitian Six Sigma.

Oleh karena proyek–proyek peningkatan kualitas Six Sigma yang

ditetapkan akan berfokus kepada upaya–upaya dalam peningkatan kualitas

menuju kegagalan nol (zero defect), maka kita harus mengetahui tingkat

kinerja yang sekarang (current performance) atau dalam terminologi Six

Sigma disebut sebagai baseline kinerja. Baseline kinerja dalam proyek Six

Sigma biasanya ditetapkan menggunakan satuan pengukuran Defects Per

Millon Opportunities (DPMO) atau tingkat kapabilitas sigma (sigma level)

Beberapa cara untuk menghitung dan mengekspresikan ukuran-ukuran

berbasis defect, yaitu :

a. Defect per Opportunity (DPO)

Menunjukkan proporsi defect atas jumlah total peluang dalam sebuah

kelompok.

Formula untuk atribut=

potensial CTQ

Jumlah x

diperiksa Unit

defect Jumlah

P{z (LSL – X-bar)/S}

b. Defect per Million Opportunities (DPMO)

Mengindikasikan berapa banyak defect akan muncul jika ada 1 juta

peluang.

Formula = DPO x 106

2.2.4.3Analyze

Analyze merupakan langkah operasional ketiga dalam program

peningkatan kualitas Six Sigma. Pada tahap ini, perlu dilakukan beberapa hal

berikut :

1. Menganalisa kapabilitas (capability) dari proses.

Process Capability merupakan suatu ukuran kinerja kritis yang

menunjukkan proses mampu menghasilkan sesuai dengan spesifikasi

produk yang telah ditetapkan oleh manajemen berdasarkan kebutuhan dan

ekspektasi pelanggan (Gasperz, 2002).

Dalam pengukuran kemampuan proses diasumsikan variasinya stabil.

Variasi adalah ketidak seragaman dalam sistem industri sehingga

menimbulkan perbedaan dalam kualitas pada produk ( barang dan atau

jasa ) yang dihasilkan.

A. Teknik penentuan kapabilitas proses untuk data varioabel adalah

sebagai berikut :

Untuk mengetahui apakah suatu produk stabil atau tidak, kita dapat

menggunakan formula sebagai berikut :

Sehingga didapat nilai toleransi untuk USL dan LSL adalah :

USL = T + 1.5 Smaks dan LSL = T + 1.5 Smaks

Selanjutnya kita dapat menganalisa kemampuan proses dengan

menggunakan Cpm dan Cpmk . Indeks Cpm dihitung menggunkana

formula berikut :

Cpm =

2 26 x T s

LSL USL

Dimana : Cpm = indeks kapabilitas proses (Process Capability Indeks)

USL = batas spesifikasi atas (Upper Specification Limit)

LSL = batas spesifikasi bawah (Lower Specification Limit)

T = target

s = standart deviasi (S = R-bar/d2 atau S= (xi – x-bar)2 / n - 1 )

x = arithmetic mean

Dalam program peningkatan kualitas Six Sigma, biasanya

dipergunakan kriteria (rule of thumb) sebagai berikut :

a. Cpm 2,00; maka proses dianggap mampu dan kompetitif

(perusahaan berkelas dunia).

b. Cpm antara 1,00 – 1,99; maka proses dianggap cukup mampu,

namun perlu upaya giat untuk penigkatan kualitas menuju target

perusahaan berkelas dunia yang memiliki tingkat kegagalan sangat

kecil menuju nol (zero defect oriented). Perusahaan-perusahaan

kesempatan terbaik dalam melakukan program peningkatan

kualitas Six Sigma.

c. Cpm < 1,00; maka proses dianggap tidak mampu dan tidak

kompetitif untuk bersaing dipasar global.

Indeks kapabilitas proses (Cpm) digunakan untuk mengukur

tingkat pada mana suatu output proses berada pada nilai spesifikasi

target kualitas (T) yang diinginkan oleh pelanggan. Semakin tinggi

nilai Cpm menunjukkan bahwa output proses itu semakin mendekati

nilai spesifikasi target kualitas (T) yang diinginkan oleh pelanggan,

yang berarti pula bahwa tingkat kegagalan dari proses semakin

berkurang menuju target tingkat kualitas kegagalan nol (zero defect

oriented). Dengan demikian indikator keberhasilan program

peningkatan kualitas Six Sigma dapat terlihat melalui indeks nilai

kapabilitas proses Cpm yang semakin meningkat dari waktu ke waktu.

Bersamaan dengan penggunaan indeks Cpm , juga digunakan indeks

Cpmk yang mengukur tingkat pada mana output proses itu berada dalam

batas – batas toleransi (batas-batas spesifikasi atas dan bawah, USL

dan LSL) yang diinginkan pelanggan. Indeks Cpmk dihitung dengan

menggunakan formula :

Cpmk =

2 pk

T)/S} -{(X_bar 1

C

Dimana :

Cpk = minimum [(X bar – LSL)/3S ; (USL – Xbar)/3S]

LSL = batas bawah spesifikasi CTQ yang diinginkan oleh pelanggan.

T = spesifikasi target CTQ yang diinginkan oleh pelanggan.

Xbar = nilai rata-rata CTQ dari proses.

S = standar deviasi CTQ dari proses.

Dalam program peningkatan kualitas Six Sigma, biasanya

digunakan kriteria sebagai berikut :

1. Cpmk > 2,00 ; maka proses dianggap mampu memenuhi batas-batas

toleransi (batas spesifikasi bawah dan atas, LSL dan USL) dan

kompetitif (perusahaan berkelas dunia).

2. Cpmk antara 1,00 – 1,99 ; maka proses dianggap cukup mampu,

namun perlu upaya giat untuk peningkatan kualitas menuju target

perusahaan berkelas dunia yang memiliki tingkat kegagalan sangat

kecil menuju nol (zero defect oriented). Perusahaan-perusahaan

yang memiliki nilai Cpmk yang berada diantara 1,00 – 1,99

memiliki kesempatan terbaik dalam melakukan program

peningkatan kualitas Six Sigma.

3. Cpm < 1,00; maka proses dianggap tidak mampu dan tidak

kompetitif untuk bersaing dipasar global.

Selanjutnya jika kita ingin mengetahui tingkat kegagalan per satu

kesempatan(DPMO),gunakan formula berikut dalam Microsoft Excel :

= 1.000.000 – normsdist (-1,5 + NILAISIGMA)*1.000.000

B. Teknik penentuan kapabilitas proses untuk data atribut adalah sebagai

berikut :

b. Menentukan banyaknya unit yang dikerjakan pada proses tersebut.

c. Menghitung jumlah unit yang gagal.

d. Menentukan banyaknya CTQ yang dapat mengakibatkan

kegagalan.

e. Menghitung nilai DPMO, dengan formula sebagai berikut:

DPMO = Banyaknya cacat x 1.000.000

Banyaknya unit yang diperiksa x CTQ

2. Menentukan target – target kinerja dari karakteristik kualitas kunci

(CTQ).

Setelah melakukan analisis kapabilitas proses, maka kita menetapkan

target-target kinerja dari setiap karakteristik kualitas (CTQ) kunci untuk

ditingkatkan. Secara konseptual penerapan target kinerja dalam proyek

peningkatan kualitas Six Sigma merupakan hal yang sangat penting, oleh

karena itu harus mengikuti prinsip “SMART”.

3. Mengidentifikasi sumber–sumber penyebab kecacatan atau

kegagalan.

Untuk mengidentifikasi sumber–sumber penyebab kegagalan, dapat

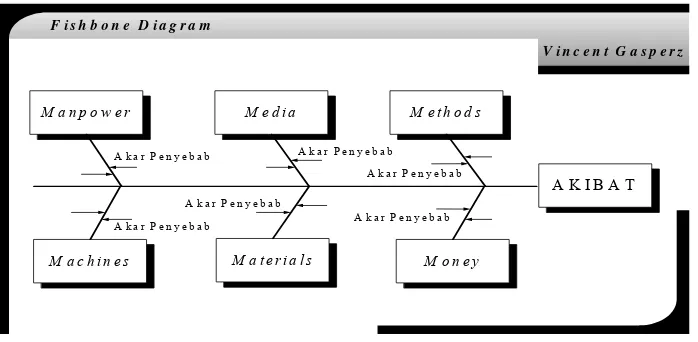

menggunakan Fishbone Diagram (Cause and Effect Diagram). Dengan

analisa cause and effect, manajemen dapat memulai dengan akibat sebuah

masalah atau dalam beberapa kasus merupakan akibat atau hasil yang

diinginkan dan membuat daftar terstruktur dari penyebab–penyebab

potensial.

Menurut Gaspersz (2002), setelah akar–akar penyebab dari masalah

telah mengkategorikan sumber–sumber penyebab berdasarkan prinsip 7M,

yaitu :

a. Manpower (tenaga kerja): berkaitan dalam kekurangan dalam

pengetahuan dan ketrampilan dasar.

b. Machine (peralatan dan mesin–mesin): berkaitan dengan tidak adanya

perawatan, tidak sesuai dengan spesifikasi tugas.

c. Method (metode kerja): berkaitan dengan tidak ada prosedur dan

metode kerja yang benar.

d. Materials (bahan baku dan bahan penunjang): berkaitan dengan

ketiadaan spesifikasi kualitas dari bahan baku dan bahan penolong

yang digunakan,ditetapkan dan tidak sesuai dengan cara

penanganannya.

e. Media: berkaitan dengan tempat dan waktu kerja yang tidak

memperhatikan aspek kebersihan, kesehatan dan keselamatan kerja

dan lingkunga kerja yang tidak konduktif.

f. Motivation: berkaitan dengan ketiadaan sikap kerja yang benar dan

profesional.

g. Money: berkaitan dengan ketiadaan dukungan finasial (keuangan) yang

mantap guna mmeperlancar proyek peningkatan kualitas Six Sigma

yang akan diterapkan.

4. Mengkonversikan banyak kegagalan ke dalam biaya kegagalan

kualitas ( cost of poor quality).

Hasil-hasil dari peningkatan kualitas Six Sigma, yang diukur berdasarkan

terus-menerus menurun sejalan dengan peningkatan Kapabilitas Sigma, seperti

ditunjukkan dalam tabel 2.2.

Tabel 2.3 COPQ dari Pencapaian Beberapa Tingkat Sigma

COPQ (Cost of Poor Quality)

Tingkat Pencapaian Sigma DPMO COPQ

1-sigma 2-sigma 3-sigma 4-sigma 5-sigma 6-sigma

691.462 (sangat tidak kompetitif) 308.538 (rata-rata industri Indonesia) 66.807

6.210 (rata-rata industri USA) 233

3.4 (industri kelas dunia)

Tidak dapat dihitung Tidak dapat dihitung 25-40% dari penjualan 15-25% dari penjualan 5-15% dari penjualan < 1 % dari penjualan (Vincent Gaspersz, 2002, hal 3)

2.2.4.4Improve

Setelah sumber–sumber dan akar penyebab dari masalah kualitas

teridenfikasi, maka perlu dilakukan penetapan rencana tindakan (action plan)

untuk melaksanakan peningkatan kualitas Six Sigma. Pada dasarnya rencana–

rencana tindakan (action plan) akan mendeskripsikan tentang alokasi sumber–

sumber daya prioritas atau alternatif yang dilakukan dalam implementasi dari

rencana itu. Tool yang digunakan untuk tahap improve adalah FMEA (Failure

Mode and Effect Analysis ).

FMEA adalah suatu prosedur tersetruktur untuk mengidentifikasi dan

mencegah sebanyak mungkin mode kegagalan (failure modes). Suatu mode

kegagalan adalah apa saja yang termasuk dalam kecacatan / kegagalan dalam

desain, kondisi di luar batas spesifikasi yang telah ditetapkan, atau

Melalui menghilangkan mode kegagalan, maka FMEA akan meningkatkan

keandalan dari produk dan pelayanan itu. FME dapat diterapkan dalam semua

bidang, baik manufaktur maupun jasa, juga pada semua jenis produk.

Pada tahap ini tim peningkatan kualitas Six Sigma harus memutuskan apa

yang harus dicapai serta alasan kegunaan rencana tindakan itu harus

dilakukan, dimana rencana tindakan itu akan dilakukan, bilamana rencana

tindakan itu akan dilakukan, siapa yang akan menjadi penanggung jawab dari

rencana tindakan itu, bagaimana melaksanakan, dan berapa besar biaya untuk

melaksanakan serta manfaat positif yang diterima dari implementasi rencana

tindakan itu. Analisis dengan menggunakan metode 5W-2H dapat digunakan

seperti yang telah disebutkan diatas. Adapun penjelasan penggunaan metode

Tabel 2.4 Penggunaan Metode 5W- 2H Untuk pengembangan

Rencana Tindakan. (Gaspersz, 2002)

Jenis 5W-2H Diskripsi Tindakan

Tujuan Utama

What

(Apa)?

Apa yang menjadi target utama dari Perbaikan / peningkatan kualitas?

Alasan Kegunaan

Why

(Mengapa)?

Mengapa rencana tindakan itu diperlukan? Penjelasan tentang kegunaan dari rencana tindakan yang dilakukan.

Merumuskan target sesuai dengan

kebutuhan pelanggan.

Lokasi Where

(Dimana)?

Dimana rencana tindakan itu akan dilaksanakan?

Apakah aktivitas itu harus dikerjakan disana?

Sekuens (Urutan)

When

(Bilamana)?

Bilamana aktivitas rencana tindakan itu akan terbaik untuk dilaksanakan?

Apakah aktivitas itu dapat dikerjakan kemudian?

Orang Who

(Siapa)?

Siapa yang akan mengerjakan aktivitas rencana tindakan itu? Apakah ada orang lain yang dapat mengerjakan aktivitas rencana tindakan itu?

Mengapa harus orang itu yang ditunjuk untuk mengerjakan aktivitas itu? Mengubah sekuens (urutan) aktivitas atau mengkombi- nasikan aktivitas-aktivitas yang dapat dilaksanakan bersama.

Metode How

(Bagaimana)?

Bagaimana mengerjakan aktivitas rencana tindakan itu?

Apakah metode yang digunakan sekarang merupakan metode terbaik?

Apakah ada cara lain yang lebih mudah? Menyederha nakan aktivitas-aktivitas rencana tindakan yang ada Biaya/ Manfaat How Much (Berapa)?

Berapa biaya yang dikeluarkan untuk melaksanakan aktivitas rencana tinadakan itu?

Apakah akan memberi dampak

Memilih rencana

positif pada pendapatan dan biaya(meningkatkan efektif dan efisien), setelah melaksanakan rencana tindakan itu?

dan efisien

2.2.4.5Control

Control (C) merupakan tahap operasional terakhir dalam proyek

peningkatan kualitas Six Sigma. Pada tahap ini hasil–hasil peningkatan

kualitas didokumentasikan dan disebarluaskan, praktek–praktek terbaik yang

sukses dalam meningkatkan proses distandarisasikan dan disebarluaskan,

prosedur–prosedur didokumentasikan dan dijadikan pedoman kerja standard,

serta kepemilikan atau tanggung jawab ditransfer dari tim Six Sigma kepada

pemilik atau penanggung jawab proses, yang berarti proyek Six Sigma

berakhir pada tahap ini.(Gaspersz, 2002).

Tujuan dari standardisasi adalah menstandardisasikan sistem kualitas

Six Sigma yang telah terbukti menjadi terbaik dalam bisnis kelas dunia.

Hasil–hasil yang memuaskan dari proyek peningkatan kualitas Six Sigma

harus distandardisasikan, dan selanjutnya dilakukan peningkatan terus–

menerus pada jenis masalah yang lain melalui proyek–proyek Six Sigma yang

lain mengikuti konsep DMAIC. (Sumber: “Pedoman Implementasi Six

Sigma”, Gramedia Pustaka Utama, Jakarta, Gaspersz, Vincent, 2002).

2.3 DPMO (Defects per million opportunities)

Defect adalah kegagalan untuk memberikan apa yang diinginkan oleh

kegagalan yang dihitung dalam program peningkatan kualitas Six Sigma, yang

menunjukkan banyaknya cacat atau kegagalan per satu kesempatan. Dihitung

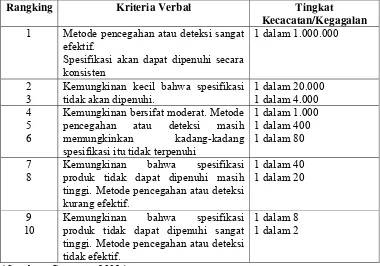

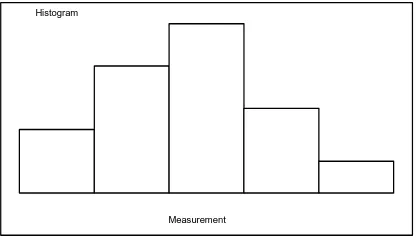

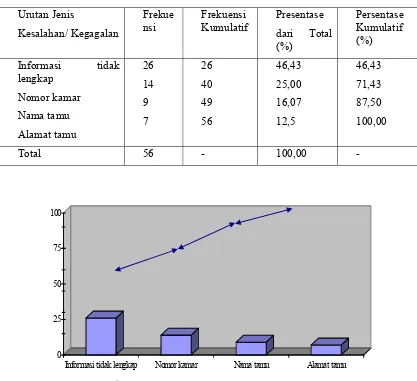

menggunakan formula