KARAKTERISASI DAN APLIKASI ABU DAUN KELOR

(Moringa oleifera) SEBAGAI KATALIS HETEROGEN

DALAM PEMBUATAN BIODIESEL

DARI MINYAK KELAPA

SKRIPSI

FERRY IRAWAN

160405064

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

NOVEMBER 2020

KARAKTERISASI DAN APLIKASI ABU DAUN KELOR

(Moringa oleifera) SEBAGAI KATALIS HETEROGEN

DALAM PEMBUATAN BIODIESEL

DARI MINYAK KELAPA

SKRIPSI

FERRY IRAWAN

160405064

SKRIPSI INI DIAJUKAN UNTUK MELENGKAPI SEBAGIAN

PERSYARATAN MENJADI SARJANA TEKNIK

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

NOVEMBER 2020

PRAKATA

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa karena atas kasih dan karunia-Nya penulis dapat menyelesaikan skripsi dengan judul “KARAKTERISASI DAN APLIKASI ABU DAUN KELOR (Moringa oleifera)

SEBAGAI KATALIS HETEROGEN DALAM PEMBUATAN BIODIESEL DARI MINYAK KELAPA”. Skripsi ini dibuat sebagai salah satu syarat untuk

mendapatkan gelar sarjana teknik.

Selama penulisan skripsi ini, penulis telah mendapat banyak bantuan dari berbagai pihak. Untuk itu penulis ingin mengucapkan terimakasih kepada pihak-pihak yang dimaksud, yaitu:

1. Bapak Dr. Ir. Taslim, M.Si, IPM selaku dosen pembimbing atas ilmu yang telah diberikan kepada penulis selama penelitian dan penyusunan skripsi.

2. Ibu Dr. Ir. Renita Manurung, M.T. dan Ir. Erni Misran, S.T., M.T., Ph.D selaku dosen penguji atas saran dan bantuan yang telah diberikan untuk perbaikan skripsi.

3. Bapak Dr. Ir. Bambang Trisakti, M.Si. selaku Koordinator Penelitian Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara. 4. Ibu Ir. Maya Sarah, S.T., M.T., Ph.D., IPM selaku Ketua Departemen

Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

5. Ibu Prof. Dr. Halimatuddhaliana, S.T., M.Sc. selaku dosen pembimbing akademik.

6. Ibu Prof. Dr. Ir. Rosdanelli Hasibuan, M.T. selaku Kepala Laboratorium Proses Industri Kimia.

7. Dosen dan Staf Teknik Kimia USU yang telah membantu penulis selama perkuliahan.

8. Tim TRP merangkap KP, Jansen Cahyadi, Hendri Angkasa, dan Kevin Conitra atas kerjasama dan kesabarannya.

9. Rekan asisten Laboratorium Proses Industri Kimia periode 2019/2020, Otzeman Nur Samosir, Fina Dina Lubis, Satria Mulya Putra, Cut Anissa Namira, Lukmanul Hakim, Winny, dan Siska Pardede atas dukungannya.

10. Teman-teman mahasiswa Teknik Kimia USU angkatan 2016 yang telah memberi bantuan kepada penulis, khususnya Auryn Saputra, Handy Inarto, Jose, Catherine Helenlee, Adi Herianto, dan Khairuzan Ahmad.

11. Seluruh pihak yang tidak bisa penulis sebutkan satu per satu yang telah membantu penulis selama masa perkuliahan.

12. Diri penulis sendiri yang telah berjuang selama perkuliahan hingga sampai pada tahap penyelesaian skripsi.

Penulis menyadari bahwa skripsi ini masih memiliki kekurangan. Oleh karena itu, penulis mengharapkan adanya kritik dan saran dari pembaca.

Medan, 13 November 2020

Ferry Irawan NIM. 160405064

DEDIKASI

Penulis mendedikasikan skripsi ini kepada orang tua penulis, Ng Cui Liat dan Yantie. Terimakasih atas segalanya dari kalian selama ini. Juga kepada adik penulis, Alm. Leandro Kristianto dan Felice Irawan, atas doa dan dukungan kalian. Akhirnya penulis dapat menyelesaikan penulisan skripsi dan masa perkuliahan.

RIWAYAT HIDUP PENULIS

Nama : Ferry Irawan

NIM : 160405064

Tempat/Tgl. Lahir : Panipahan/11 Oktober 1998 Nama Orang Tua : Ng Cui Liat & Yantie

Alamat Orang Tua : Jl. Pancing No. 111D, Medan E-mail : ferryperdana95@gmail.com Riwayat Pendidikan:

TK Swasta Kristen Genesaret Jakarta (2002 - 2004) SD Swasta Kristen Yusuf Jakarta (2004 - 2010) SMP Swasta Tri Ratna Sibolga (2010 - 2013) SMA Swasta Tri Ratna Sibolga (2013 - 2016)

S-1 Teknik Kimia Universitas Sumatera Utara Medan (2016 - 2020) Pengalaman Organisasi/Kerja:

Anggota Keluarga Mahasiswa Buddhis USU (2016 - 2020) Anggota Himpunan Mahasiswa Teknik Kimia USU (2016 - 2020) Asisten Laboratorium Proses Industri Kimia USU (2019 - 2020) Kerja praktek di PT. Sawit Nagan Raya Makmur (Maret - April 2020)

ABSTRAK

Bahan bakar fosil adalah sumber energi tak terbarukan yang produksi dan pemakaiannya telah menimbulkan pencemaran lingkungan. Biodiesel adalah sumber energi alternatif yang potensial karena dapat diperbaharui dan ramah lingkungan dan diperoleh dari minyak sayuran terbarukan atau lemak hewani. Tujuan dari penelitian ini adalah untuk memanfaatkan minyak kelapa sebagai bahan baku pembuatan biodiesel dan daun kelor sebagai katalis heterogen setelah proses kalsinasi. Serbuk daun kelor dikalsinasi pada suhu 500, 600, dan 700 °C selama 3 jam. Pada penelitian ini digunakan variasi jumlah katalis 1, 2, 3, dan 4 %, variasi suhu reaksi 55, 60, dan 65 °C, variasi rasio mol minyak terhadap metanol 1 : 6, 1 : 9, dan 1 : 12, serta variasi waktu reaksi 90, 120, 150, dan 180 menit. Percobaan dilakukan hingga didapat titik optimum pada masing-masing variabel. Hasil terbaik yang didapat adalah yield 98,79 % dengan kemurnian biodiesel 99,3647 % yang diperoleh pada kondisi suhu kalsinasi 600 °C, jumlah katalis 2 %, suhu reaksi 60 °C, rasio mol 1 : 9 dan waktu reaksi 150 menit.

ABSTRACT

Fossil fuel is unrenewable energy which production and usage cause pollution. Biodiesel is potential alternative energy source beacause it is renewable and enviromentally friendly and synthesized from vegetable oil or animal fat. This research aim to utilize coconut oil and moringa leaves as heterogeneous catalyst for biodiesel production after calcination process. Moringa leaf powder was calcined at 500, 600, dan 700 °C for 3 hours. In thies research, the catalyst loading carried out was 1, 2, 3, and 4 %, reaction temperature variation was 55, 60, and 65 °C, coconut oil to methanol molar ratio variable was 1:6, 1:9, and 1:12, and reaction variation was 90, 120, 150, and 180 minutes. The experiment was done until an optimum point was obtained for each variable. The best result obtained was yield of 98,79 % with 99,3647 % biodiesel content which was obtained at 600 °C calcination temperature, 2 % catalyst loading, 60 °C reaction temperature, 1 : 9 molar ratio and 150 minutes reaction time.

DAFTAR ISI

Halaman

PERNYATAAN KEASLIAN SKRIPSI i

PENGESAHAN SKRIPSI ii

LEMBAR PERSETUJUAN iii

PRAKATA iv

DEDIKASI vi

RIWAYAT HIDUP PENULIS vii

ABSTRAK viii

ABSTRACT ix

DAFTAR ISI x

DAFTAR GAMBAR xiii

DAFTAR TABEL xv

DAFTAR LAMPIRAN xvi

DAFTAR SINGKATAN xvii

BAB I PENDAHULUAN 1

1.1 LATAR BELAKANG 1

1.2 PERUMUSAN MASALAH 6

1.3 TUJUAN PENELITIAN 6

1.4 MANFAAT PENELITIAN 6

1.5 RUANG LINGKUP PERCOBAAN 6

BAB II TINJAUAN PUSTAKA 8

2.1 BIODIESEL 8

2.2 PROSES PEMBUATAN BIODIESEL 9

2.3 BAHAN BAKU 11

2.3.1 Minyak Kelapa 11

2.3.2 Metanol (CH3OH) 12

2.3.3 Abu Daun Kelor 13

2.4 FAKTOR-FAKTOR YANG MEMPENGARUHI

BAB III METODOLOGI PENELITIAN 18

3.1 LOKASI DAN WAKTU PENELITIAN 18

3.2 BAHAN PENELITIAN 18

3.3 PERALATAN PENELITIAN 18

3.4 RANCANGAN PENELITIAN 19

3.4.1 Tahap Pembuatan Katalis Abu Daun Kelor 19 3.4.2 Tahap Pembuatan Biodiesel dari Minyak Kelapa dengan

Proses Transesterifikasi 19

3.5 PROSEDUR PENELITIAN 20

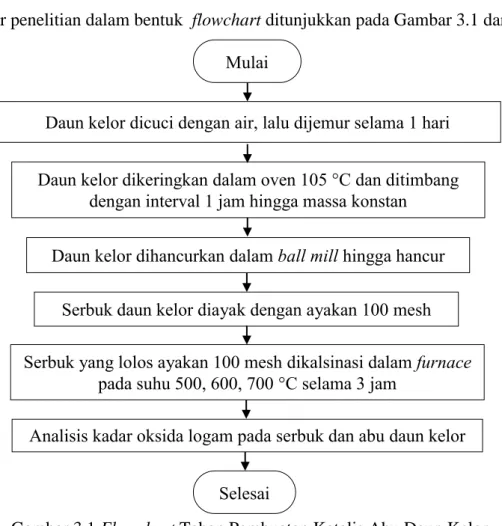

3.5.1 Tahap Pembuatan Katalis Abu Daun Kelor 20

3.5.2 Tahap Transesterifikasi 20

3.6 PROSEDUR ANALISIS 23

3.6.1 Analisis Kadar FFA Minyak Kelapa 23

3.6.2 Analisis Kadar Air Minyak Kelapa 23

3.6.3 Analisis Komposisi Minyak Kelapa 23

3.6.4 Analisis Gugus Fungsi Serbuk dan Abu Daun Kelor 23 3.6.5 Analisis Morfologi dan Komposisi Unsur pada Serbuk

dan Abu Daun Kelor 23

3.6.6 Analisis Densitas Minyak Kelapa dan Biodiesel 24 3.6.7 Analisis Viskositas Kinematik Minyak Kelapa

dan Biodiesel 24

3.6.8 Analisis Kemurnian Biodiesel 24

3.6.9 Analisis Yield Biodiesel 24

3.6.10 Analisis Titik Nyala 24

BAB IV HASIL DAN PEMBAHASAN 25

4.1 ANALISIS BAHAN BAKU 25

4.1.1 Hasil Analisis Minyak Kelapa 25

4.1.2 Hasil Analisis SEM-EDS Serbuk dan Abu Daun Kelor 26 4.1.3 Hasil Analisis FTIR Serbuk dan Abu Daun Kelor 28

4.2 ANALISIS PROSES TRANSESTERIFIKASI 29

4.2.1 Pengaruh Suhu Kalsinasi Terhadap Yield Biodiesel 29 4.2.2 Pengaruh Jumlah Katalis Terhadap Yield Biodiesel 31

4.2.3 Pengaruh Suhu Operasi Terhadap Yield Biodiesel 32 4.2.4 Pengaruh Rasio Mol Terhadap Yield Biodiesel 33 4.2.5 Pengaruh Waktu Reaksi Terhadap Yield Biodiesel 34

4.3 ANALISIS SIFAT FISIKA BIODIESEL 35

BAB V KESIMPULAN DAN SARAN 38

5.1 KESIMPULAN 38

5.2 SARAN 38

DAFTAR PUSTAKA 39

DAFTAR GAMBAR

Halaman

Gambar 2.1 Mekanisme Reaksi Transesterifikasi 10

Gambar 2.2 Rasio Asam Lemak Jenuh dan Tak Jenuh dari Berbagai Minyak 12 Gambar 2.3 Mekanisme Transesterifikasi dengan Katalis Heterogen Basa 14

Gambar 2.4 (a) Pohon Kelor dan (b) Daun Kelor 15

Gambar 3.1 Flowchart Tahap Pembuatan Katalis Abu Daun Kelor 21 Gambar 3.2 Flowchart Tahap Transesterifikasi Minyak Kelapa 22 Gambar 4.1 Hasil Analisis SEM (a) Serbuk Daun Kelor, dan Abu Daun Kelor

Hasil Kalsinasi pada (b) 500 °C, (c) 600 °C, dan (d) 700 °C

pada Perbesaran 3000x 27

Gambar 4.2 Hasil Analisis FTIR Serbuk dan Abu Daun Kelor 29 Gambar 4.3 Pengaruh Suhu Kalsinasi Terhadap Yield Biodiesel pada

Kondisi Jumlah Katalis 3 %, Suhu Operasi 60 °C, Rasio Mol

Minyak Terhadap Metanol 1 : 9, dan Waktu Reaksi 120 Menit 30 Gambar 4.4 Pengaruh Jumlah Katalis Terhadap Yield Biodiesel pada

Kondisi Suhu Kalsinasi 600 °C, Suhu Operasi 60 °C, Rasio Mol

Minyak Terhadap Metanol 1 : 9, dan Waktu Reaksi 120 Menit 31 Gambar 4.5 Pengaruh Suhu Operasi Terhadap Yield Biodiesel pada

Kondisi Suhu Kalsinasi 600 °C, Jumlah Katalis 2 %, Rasio Mol

Minyak Terhadap Metanol 1 : 9, dan Waktu Reaksi 120 Menit 32 Gambar 4.6 Pengaruh Rasio Mol Terhadap Yield Biodiesel pada

Kondisi Suhu Kalsinasi 600 °C, Jumlah Katalis 2 %, Suhu

Operasi 60 °C, dan Waktu Reaksi 120 Menit 33

Gambar 4.7 Pengaruh Waktu Reaksi Terhadap Yield Biodiesel pada Kondisi Suhu Kalsinasi 600 °C, Jumlah Katalis 2 %, Suhu

Operasi 60 °C, dan Rasio Mol Minyak Terhadap Metanol 1 : 9 34 Gambar C.1 Reaksi Transesterifikasi dengan Metanol C-1 Gambar D.1 Hasil Analisis GC Komposisi Asam Lemak Minyak Kelapa D-1

Gambar D.2 Hasil Analisis FTIR Abu Daun Kelor D-2

Gambar D.4 Hasil Analisis SEM Abu Daun Kelor D-2 Gambar D.5 Hasil Analisis SEM-EDS Serbuk Daun Kelor D-3

Gambar D.6 Hasil Analisis SEM-EDS Abu Daun Kelor D-4

Gambar E.1 Minyak Kelapa E-1

Gambar E.2 (a) Serbuk Daun Kelor Sebelum Kalsinasi dan (b) Abu

Daun Kelor Hasil Kalsinasi E-1

Gambar E.3 (a) Proses Transesterifikasi, (b) Proses Pemisahan Metil Ester dan Gliserol, (c) Proses Pencucian Metil Ester, dan

DAFTAR TABEL

Halaman Tabel 1.1 Penelitian Terdahulu tentang Pembuatan Biodiesel

Menggunakan Katalis Heterogen 4

Tabel 1.2 Penelitian Terdahulu tentang Pembuatan Biodiesel

Menggunakan Minyak Kelapa 5

Tabel 2.1 Standar Biodiesel Berdasarkan ASTM D 6751/09

dan EN 14214/09 9

Tabel 2.2 Komposisi Asam Lemak Minyak Kelapa 11

Tabel 2.3 Komposisi 100 gram Daun Kelor Kering 15

Tabel 3.1 Rancangan Penelitian Pengaruh Suhu Kalsinasi 19 Tabel 3.2 Rancangan Penelitian Pengaruh Jumlah Katalis 19 Tabel 3.3 Rancangan Penelitian Pengaruh Suhu Operasi 19

Tabel 3.4 Rancangan Penelitian Pengaruh Rasio Mol 20

Tabel 3.5 Rancangan Penelitian Pengaruh Waktu Reaksi 20

Tabel 4.1 Komposisi Asam Lemak Minyak Kelapa 25

Tabel 4.2 Komposisi Senyawa dalam Serbuk dan Abu Daun Kelor 27

Tabel 4.3 Hasil Analisis Sifat Fisika Biodiesel 35

Tabel 4.4 Perbandingan Sifat Fisika Biodiesel yang Diperoleh dari Penelitian Ini dengan SNI 7182:2015, ASTM D 6751/09, dan EN 14214/09 36

Tabel A.1 Komposisi Asam Lemak Minyak Kelapa A-1

Tabel A.2. Komposisi Trigliserida Minyak Kelapa A-1

Tabel A.3 Data Perhitungan Kadar FFA Minyak Kelapa A-2 Tabel A.4 Data Perhitungan Kadar Air Minyak Kelapa dan Biodiesel A-2

Tabel B.1 Hasil Analisis Densitas Biodiesel B-1

Tabel B.2 Hasil Analisis Viskositas Kinematik Biodiesel B-1 Tabel B.3 Pengaruh Suhu Reaksi Terhadap Yield Biodiesel B-2

DAFTAR LAMPIRAN

Halaman

LAMPIRAN A DATA BAHAN BAKU A-1

A.1 KOMPOSISI ASAM LEMAK MINYAK KELAPA A-1 A.2 KOMPOSISI TRIGLISERIDA MINYAK KELAPA A-1

A.3 KADAR FFA MINYAK KELAPA A-2

A.4 KADAR AIR MINYAK KELAPA DAN BIODIESEL A-2

LAMPIRAN B DATA PENELITIAN B-1

B.1 DATA DENSITAS BIODIESEL B-1

B.2 DATA VISKOSITAS KINEMATIK BIODIESEL B-1

B.3 DATA YIELD BIODIESEL B-2

LAMPIRAN C CONTOH PERHITUNGAN C-1

C.1 PERHITUNGAN KEBUTUHAN METANOL C-1

C.2 PERHITUNGAN KEBUTUHAN KATALIS C-2

C.3 PERHITUNGAN DENSITAS BIODIESEL C-2

C.4 PERHITUNGAN VISKOSITAS KINEMATIK

BIODIESEL C-2

C.5 PERHITUNGAN YIELD BIODIESEL C-3

LAMPIRAN D HASIL ANALISIS D-1

D.1 HASIL ANALISIS KOMPOSISI ASAM LEMAK

MINYAK KELAPA D-1

D.2 HASIL ANALISIS GUGUS FUNGSI ABU DAUN

KELOR D-2

D.3 HASIL ANALISIS MORFOLOGI SERBUK DAUN

KELOR DAN ABU DAUN KELOR D-2

D.4 HASIL ANALISIS SEM-EDS SERBUK DAN ABU

DAUN KELOR D-3

DAFTAR SINGKATAN

AOCS American Oil Chemists Society

ASTM American Standard Testing and Material

BM Berat Molekul

cSt sentistokes

EDS Energy Dispersive Spectroscopy

EN European Standard

FFA Free Fatty Acid

FTIR Fourier Transform Infra Red

GC Gas Chromatography

OECD Organization for Economic Co-operation and Development

rpm rotation per minute

SEM Scanning Electron Microscope

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Bahan bakar fosil adalah sumber energi tak terbarukan. Walaupun bahan bakar ini berkontribusi besar dalam suplai energi dunia, produksi dan pemakaiannya telah menimbulkan pencemaran lingkungan dan debat politik. Emisi karbon sebesar 98 % telah dilaporkan dari hasil pembakaran bahan bakar fosil. Kebutuhan energi meningkat karena pertambahan jumlah industri dan kendaraan yang menyebabkan ledakan populasi. Sumber energi yang umum digunakan adalah minyak bumi, gas alam, hidrokarbon, dan nuklir. Kekurangan pemakaian bahan bakar fosil adalah polusi atmosfer. Pembakaran bahan bakar ini menimbulkan gas rumah kaca. Selain emisi ini, bahan bakar petroleum juga menjadi sumber kontaminan udara seperti NOX, SOX, CO, partikel padat, dan zat organik volatil (Gashaw dkk., 2015). Jumlah

produk petroleum di dunia dapat habis dalam waktu 40 sampai 60 tahun. Oleh karena itu, banyak penelitian yang dilakukan untuk mendapatkan pengganti petroleum yang efektif. Biodiesel sebagai salah satu solusinya dibuat pada tahun 1900-an akibat terjadinya pemanasan global dan emisi gas rumah kaca (Gopalakrishnan dkk., 2017).

Biodiesel adalah sumber energi alternatif yang potensial karena dapat diperbaharui dan ramah lingkungan (Maneerung dkk., 2016). Pemilihan parameter pembuatan biodiesel dapat dipengaruhi oleh jenis bahan baku karena bahan baku berbeda memiliki jenis komponen berbeda, seperti asam lemak bebas (FFA), kontaminan, dan lain-lain. Produksi biodiesel dari minyak jelantah menghasilkan yield yang lebih rendah daripada minyak sawit karena kadar air dan FFA yang tinggi, menyebabkan terjadinya hidrolisis dan penurunan yield (Zahan dan Manabu, 2018).

Minyak kelapa secara dominan tersusun atas asam lemak jenuh, hampir 90 % dari komposisi totalnya. Kandungan asam lemak utama pada minyak kelapa adalah asam laurat (12:0), miristat (14:0), dan palmitat (16:0) masing-masing 46 %, 17 %, dan 9 %. Penggunaan minyak kelapa untuk bahan pangan masih diperdebatkan karena dampaknya bagi kesehatan sebagai minyak yang memiliki kandungan lemak jenuh tinggi, menyebabkan penyakit aterosklerosis dan kardiovaskular (Boemeke dkk., 2015). Menurut Direktorat Jenderal Perkebunan (2017), Indonesia telah

mengekspor minyak kelapa sebanyak 602.318 ton pada tahun 2016 dan mengimpor sebanyak 6.721 ton.

Minyak kelapa sebagai bahan baku untuk pembuatan biodiesel perlu dipertimbangkan karena keunggulannya. Untuk negara-negara tropis seperti Indonesia, minyak sawit merupakan bahan baku biodiesel yang paling berpotensi. Namun, biodiesel dari kelapa sawit memiliki titik tuang dan titik awan yang buruk (10 - 20 °C) sehingga tidak cocok digunakan di negara dengan musim dingin (Monirul dkk., 2015). Biodiesel dari minyak kelapa memiliki titik tuang dan titik awan yang lebih rendah yaitu sekitar -5 °C karena rantai asam lemak yang lebih pendek (Jenvanitpanjakul, 2009). Walaupun termasuk dalam bahan pangan, sesudah minyak kelapa dimanfaatkan sebagai bahan bakar, budidaya pohon kelapa dapat ditingkatkan, sehingga lebih banyak minyak kelapa dihasilkan untuk memenuhi kebutuhan pangan dan energi (Satyanarayana dan Muraleedharan, 2011).

Proses transesterifikasi dapat mengubah sifat fisik minyak secara drastis, seperti menurunkan viskositas dan menghasilkan biodiesel. Komponen gliserida dari minyak dipisahkan sehingga menghasilkan biodiesel yang sifatnya mendekati bahan bakar fosil. Yield biodiesel yang dihasilkan melalui proses transesterifikasi dipengaruhi oleh beberapa parameter proses, termasuk suhu kalsinasi katalis, jumlah katalis, suhu operasi, rasio mol minyak dengan alkohol, dan waktu reaksi (Maneerung dkk., 2016; Gashaw dkk., 2015).

Secara umum, reaksi transesterifikasi dapat berlangsung dengan membutuhkan waktu reaksi lebih singkat karena penggunaan katalis (Ghazali dkk., 2015). Proses transesterifikasi menggunakan pelarut seperti etanol atau metanol dan katalis homogen seperti KOH, NaOH, dan H2SO4. Namun, metode ini mempunyai

kelemahan seperti proses pemisahan yang sulit, limbah cair, dan korosi peralatan (Zahan dan Manabu, 2018). Proses pembuatan biodiesel dengan menggunakan katalis heterogen basa akan dapat mengurangi kebutuhan energi karena katalis mudah dipisahkan dan digunakan kembali (Lani dkk., 2016). Katalis heterogen untuk transesterifikasi secara umum dibagi dua: (1) katalis heterogen basa dan (2) katalis heterogen asam. Katalis heterogen basa yang umum digunakan adalah CaO atau CaO termodifikasi. Namun, oksida logam lain dengan sifat basa dapat menghasilkan biodiesel (Sahu dkk., 2018).

Katalis heterogen dapat diperoleh dari biomassa. Salah satu biomassa yang berpotensi untuk digunakan sebagai katalis heterogen pada pembuatan biodiesel adalah daun tanaman kelor (Moringa oleifera). Hal ini diakibatkan kandungan logam yang tinggi dalam daun kelor yang berperan sebagai katalis setelah daun kelor dikalsinasi menjadi abu daun kelor. Daun kelor memiliki kadar logam yang lebih banyak dibandingkan dengan bahan pangan dengan kadar logam tinggi seperti bayam (0,682 % K dan 0,119 % Ca per 100 gram) dan brokoli (0,397 % K dan 0,048 % Ca per 100 gram) (Department of Health, 2013). Dalam setiap 100 g daun kelor mengandung Ca (2,003 %), K (1,324 %), Mg (0,368 %), P (0,204 %), dan Na (0,87 %). Tanaman kelor adalah pohon berukuran sedang yang berasal dari Asia Selatan namun sudah dapat ditemukan di berbagai negara di dunia. Tanaman ini memiliki banyak kegunaan seperti sumber makanan, pakan ternak, pupuk, dan pewarna. Walaupun nilai ekonomisnya tinggi, pohon ini belum banyak dieksploitasi dan dianggap belum dimanfaatkan dengan baik (Gandji dkk., 2018).

Berdasarkan uraian di atas, penelitian ini mengaplikasikan katalis abu daun kelor sebagai katalis heterogen untuk pembuatan biodiesel dari minyak kelapa dan reaktan metanol melalui reaksi transesterifikasi. Penelitian terdahulu mengenai pembuatan biodiesel dengan katalis heterogen dan pembuatan biodiesel dari minyak kelapa yang melatarbelakangi penelitian ini ditunjukkan pada Tabel 1.1 dan Tabel 1.2.

Tabel 1.1 menunjukkan keberhasilan senyawa oksida logam sebagai katalis heterogen untuk pembuatan biodiesel, yaitu CaO, abu tongkol jagung yang diimpregnasi KOH, dan abu Gunung Sinabung yang berupa campuran oksida logam. Pada penelitian ini, abu daun kelor hasil kalsinasi merupakan campuran dari beberapa oksida logam. Tabel 1.2 menunjukkan beberapa penelitian terdahulu yang menggunakan minyak kelapa sebagai bahan baku pembuatan biodiesel. Dapat dilihat bahwa penggunaan katalis heterogen berhasil untuk pembuatan biodiesel dari minyak kelapa.

Tabel 1.1 Penelitian Terdahulu tentang Pembuatan Biodiesel Menggunakan Katalis Heterogen

No. Nama Judul Variabel Hasil

1. Maneerung dkk., 2016

Sustainable Biodiesel Production Via

Transesterification of Waste Cooking Oil by Using CaO Catalysts Prepared from Chicken Manure

Suhu kalsinasi= 550, 750, 850, 950 °C Waktu reaksi= 3 jam

Rasio mol metanol : minyak= 15:1 Berat katalis= 7,5 – 20 %

Waktu reaksi: 50, 55, 60, 65, 70 °C

Yield tertinggi: 91 %

dengan berat katalis 7,5 % dan suhu reaksi 65 °C. Kandungan Ca katalis tertinggi pada suhu kalsinasi 850 °C.

2. Taslim dkk., 2019a

Biodiesel Production from Waste Cooking Oil Using Heterogeneous Catalyst from Corn Cob Ash Impregnated with KOH

Suhu kalsinasi = 700 °C Waktu kalsinasi = 3 jam Waktu reaksi= 3 jam

Rasio mol metanol: minyak = 8:1, 10:1, 12:1

Berat katalis = 2-5 % Suhu Reaksi = 60 °C

Kecepatan pengaduk = 350 rpm

Yield tertinggi: 96 %

dengan berat katalis 4 %, suhu 60 °C, rasio mol metanol : minyak 12:1 dan waktu reaksi 3 jam.

3. Taslim dkk., 2019b

Biodiesel Production Using Heterogeneous Catalyst Based on Volcanic Ash of Mount Sinabung

Massa katalis= 4, 5, 6, 7 %

Rasio mol metanol : minyak= 8:1, 9:1, 10:1

Suhu reaksi= 50, 55, 60, 65 °C Waktu reaksi= 1; 1,5; 2; 2,5; 3 jam

Yield tertinggi: 99,54 % pada suhu reaksi 60 °C, rasio mol 9:1, lama reaksi 2 jam dan massa katalis 6 %.

Tabel 1.2 Penelitian Terdahulu tentang Pembuatan Biodiesel Menggunakan Minyak Kelapa

No. Nama Judul Variabel Hasil

1. Musa dkk., 2016

Characterization of Coconut Oil and Its Biodiesel

Waktu reaksi= 60 menit

Rasio mol metanol : minyak = 3:1 Berat katalis = 0,5 %

Waktu reaksi = 65 °C

Minyak kelapa diproses langsung dari kelapa

Yield minyak = 45,5 % Yield biodiesel = 49,8 % Yield biodiesel rendah

karena minyak kelapa memiliki kadar FFA tinggi

2. Rasyid dkk., 2018

The Production of Biodiesel from a Traditional Coconut Oil Using NaOH/γ-Al2O3

Heterrogeneous Catalyst

Waktu reaksi = 60, 120, 180, 240, 300 menit Rasio massa metanol: minyak = 2:1

Berat katalis = 1, 2, 3, 4 % Suhu Reaksi = 60 °C

Konversi tertinggi: 90 % Kemurnian 97 %

dengan berat katalis 3 %, waktu reaksi 180 menit

3. dan Wasinton, Pandiangan 2013

Transesterification of Coconut Oil Using Dimethyl Carbonate and TiO2/SiO2 Heterogeneous

Catalyst

Waktu reaksi = 6 jam

Rasio mol metanol: minyak = 15:1 Berat katalis = 1,5; 2; 3; 4 % Suhu Reaksi = 80 °C

Kecepatan pengadukan = 250 rpm

Yield biodiesel = 88,44 %

pada penggunaan katalis 4 %, waktu reaksi 6 jam, suhu reaksi 80 °C dan rasio mol metanol : minyak 15:1

1.2 PERUMUSAN MASALAH

Pembuatan biodiesel menggunakan katalis heterogen maupun dengan bahan baku minyak kelapa telah dilakukan oleh beberapa peneliti. Penelitian ini ditekankan kepada pemanfaatan abu daun kelor sebagai katalis heterogen serta penggunaan minyak kelapa dalam pembuatan biodiesel dengan sistem batch. Selain itu, penelitian ini diarahkan untuk mendapatkan yield biodiesel terbaik dengan pengaruh variabel suhu kalsinasi, jumlah katalis, suhu operasi, rasio mol, dan waktu reaksi.

1.3 TUJUAN PENELITIAN

Tujuan penelitian ini adalah untuk:

1. Mengetahui karakteristik abu daun kelor hasil kalsinasi.

2. Mengaplikasikan abu daun kelor sebagai katalis untuk pembuatan biodiesel yang sesuai dengan standar dari minyak kelapa dengan pengaruh variabel suhu kalsinasi, jumlah katalis, suhu operasi, rasio mol dan waktu reaksi.

1.4 MANFAAT PENELITIAN

Penelitian ini diharapkan dapat:

1. Memberikan informasi karakteristik abu daun kelor hasil kalsinasi dan potensi abu daun kelor sebagai katalis heterogen untuk pembuatan biodiesel.

2. Meningkatkan nilai ekonomis dari daun kelor dan minyak kelapa sebagai bahan baku pembuatan biodiesel.

1.5 RUANG LINGKUP PENELITIAN

Penelitian ini dilakukan di Laboratorium Proses Industri Kimia dan Laboratorium Operasi Teknik Kimia, Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara, Medan, Indonesia. Adapun bahan utama yang digunakan pada penelitian ini yaitu minyak kelapa dan metanol sebagai bahan baku dan abu daun kelor dengan ukuran ≤ 100 mesh. Minyak kelapa diperoleh dari toko sembako di daerah Pancing, Medan, sedangkan daun kelor diperoleh dari lingkungan sekitar daerah Pancing, Medan.

Variabel tetap pada proses kalsinasi adalah ukuran abu daun kelor ≤ 100 mesh dan waktu kalsinasi selama 3 jam (Taslim dkk., 2019a). Variasi suhu kalsinasi adalah

500, 600, dan 700 °C. Pada proses transesterifikasi, variabel tetap adalah kecepatan pengadukan sebesar 300 rpm (Taslim dkk., 2019a). Variabel berubah pada proses transesterifikasi adalah:

a. Jumlah katalis (abu daun kelor) = 1, 2, 3, 4 %

b. Suhu reaksi = 55, 60, 65 °C

c. Rasio mol minyak terhadap metanol = 1 : 6, 1 : 9, 1 : 12

d. Waktu reaksi = 90, 120, 150, 180 menit

Parameter yang diuji:

a. Analisis kadar FFA minyak kelapa dengan menggunakan AOCS Official Method 5a-40.

b. Analisis kadar air minyak kelapa dan biodiesel dengan menggunakan oven. c. Analisis komposisi asam lemak minyak kelapa dengan menggunakan GC. d. Analisis gugus fungsi serbuk dan abu daun kelor menggunakan FTIR.

e. Analisis morfologi dan komposisi unsur dan oksida dalam serbuk dan abu daun kelor menggunakan SEM-EDS.

f. Analisis densitas minyak kelapa dan biodiesel dengan Metode Tes OECD 109. g. Analisis viskositas kinematik minyak kelapa dan biodiesel yang dihasilkan

dengan Metode Tes ASTM D-445.

h. Analisis kemurnian biodiesel yang dihasilkan dengan menggunakan GC. i. Analisis yield biodiesel yang dihasilkan.

BAB II

TINJAUAN PUSTAKA

2.1 BIODIESEL

Biodiesel merupakan pengganti bahan bakar yang terbuat dari monoalkil ester rantai panjang asam lemak yang diperoleh dari minyak sayuran terbarukan atau lemak hewani, telah mampu menjadi pertimbangan menarik sebagai sebuah bahan bakar terbarukan alternatif untuk mesin diesel (Bilgin dkk., 2015). Biodiesel telah menarik perhatian luas di dunia karena bersifat terbarukan, biodegradable, tidak beracun, dan ramah lingkungan (Gashaw dkk., 2015). Biodiesel telah ada sebagai biofuel generasi pertama yang muncul sebagai pelopor pelaksanaan B5, B10, B20, dan bahan bakar B100 berdasarkan spesifikasi di daerah Eropa, Amerika Utara, dan bagian lain di dunia (Rathore dkk., 2014). Namun, biodiesel tidak kompetitif secara ekonomi dengan bahan bakar diesel fosil di pasar karena biayanya yang tinggi. Cara yang efektif untuk mengurangi biaya biodiesel adalah dengan menggunakan bahan baku murah, seperti limbah minyak goreng atau hasil sulingan minyak. Tetapi, bahan baku minyak murah biasanya mengandung sejumlah besar kadar asam lemak bebas (FFA) (He dkk., 2015).

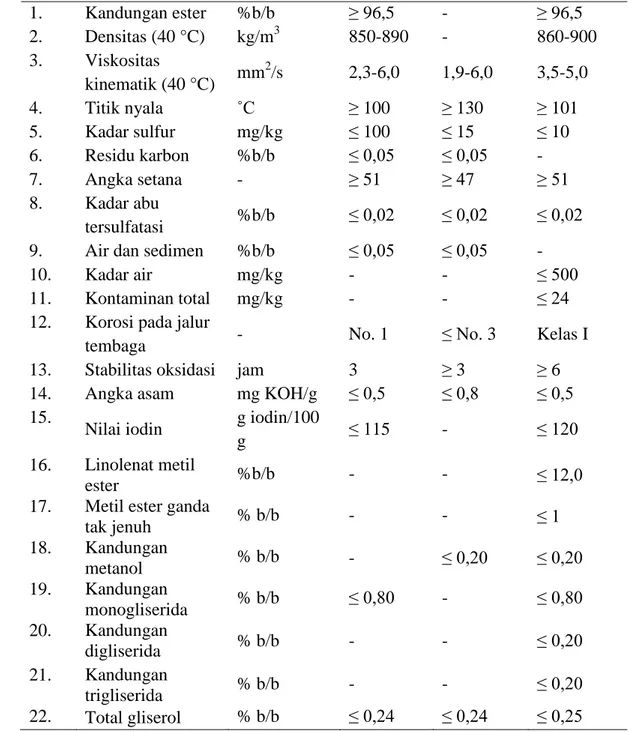

Saat ini biodiesel diproduksi berdasarkan standar yang berbeda. Standar Eropa (EN 14214) dan Standar US (ASTM D 6751) adalah referensi yang banyak digunakan. Standar EN 14214 didasarkan pada biodiesel yang dibuat dari minyak rapeseed dan campuran minyak yang punya karaktersitik seperti rapeseed, sedangkan ASTM D 6751 dikembangkan untuk biodiesel yang dibuat dari kedelai dan minyak jelantah. Kualitas biodiesel tergantung dari beberapa faktor seperti cuaca, bahan baku, dan tangki penyimpan. Perbedaan faktor ini mungkin memerlukan spesifikasi yang sedikit berbeda untuk memenuhi keinginan pasar (Jenvanitpanjakul, 2009). Standar biodiesel berdasarkan SNI 7182:2015, ASTM D 6751/09, dan EN 14214/09 ditunjukkan pada Tabel 2.1.

Tabel 2.1 Standar Biodiesel Berdasarkan SNI 7182:2015, ASTM D 6751/09, dan EN 14214/09

No. Parameter Satuan SNI

7182:2015 ASTM D 6751/09 EN 14214/09 1. Kandungan ester %b/b ≥ 96,5 - ≥ 96,5 2. Densitas (40 °C) kg/m3 850-890 - 860-900 3. Viskositas kinematik (40 °C) mm 2 /s 2,3-6,0 1,9-6,0 3,5-5,0 4. Titik nyala ˚C ≥ 100 ≥ 130 ≥ 101 5. Kadar sulfur mg/kg ≤ 100 ≤ 15 ≤ 10 6. Residu karbon %b/b ≤ 0,05 ≤ 0,05 - 7. Angka setana - ≥ 51 ≥ 47 ≥ 51 8. Kadar abu tersulfatasi %b/b ≤ 0,02 ≤ 0,02 ≤ 0,02

9. Air dan sedimen %b/b ≤ 0,05 ≤ 0,05 -

10. Kadar air mg/kg - - ≤ 500

11. Kontaminan total mg/kg - - ≤ 24

12. Korosi pada jalur

tembaga - No. 1 ≤ No. 3 Kelas I

13. Stabilitas oksidasi jam 3 ≥ 3 ≥ 6

14. Angka asam mg KOH/g ≤ 0,5 ≤ 0,8 ≤ 0,5

15.

Nilai iodin g iodin/100

g ≤ 115 - ≤ 120

16. Linolenat metil

ester %b/b - - ≤ 12,0

17. Metil ester ganda

tak jenuh % b/b - - ≤ 1 18. Kandungan metanol % b/b - ≤ 0,20 ≤ 0,20 19. Kandungan monogliserida % b/b ≤ 0,80 - ≤ 0,80 20. Kandungan digliserida % b/b - - ≤ 0,20 21. Kandungan trigliserida % b/b - - ≤ 0,20 22. Total gliserol % b/b ≤ 0,24 ≤ 0,24 ≤ 0,25 Sumber: SNI 7182:2015, 2015; ASTM D 6751, 2009; EN 14214, 2009

2.2 PROSES PEMBUATAN BIODIESEL

Pada masa ini, ada empat metode yang diketahui untuk menurunkan nilai viskositas yang tinggi dari bahan minyak sayur untuk dijadikan bahan bakar mesin, yaitu dicampur dengan diesel, pirolisis, emulsifikasi, dan transesterifikasi. Cara yang

paling umum dalam pembuatan biodiesel adalah dengan reaksi transesterifikasi trigliserida dari berbagai jenis minyak menggunakan alkohol dengan adanya katalis asam atau basa. Alkohol yang digunakan untuk transesterifikasi biasanya adalah metanol. Produksi biodiesel merupakan proses yang panjang. Prinsipnya, transesterifikasi merupakan reaksi bolak-balik (Patil dan Supriya, 2014). Stoikiometri untuk reaksi ini adalah 1 : 3 (rasio mol minyak terhadap alkohol). Namun, dalam praktiknya, rasio tersebut ditingkatkan untuk meningkatkan yield biodiesel (Jabbari, 2018).

Transesterifikasi terdiri dari tiga reaksi bolak-balik yang terjadi berturut-turut. Tahap pertama adalah konversi trigliserida menjadi digliserida, diikuti dengan konversi digliserdia menjadi monogliserida, dan akhirnya monogliserida menjadi gliserol, menghasilkan satu molekul ester pada setiap tahap. Reaksi ini bolak-balik, walaupun kesetimbangannya cenderung ke produksi asam lemak ester dan gliserol (Verma dkk., 2016). Gambar mekanisme reaksi transesterifikasi ditunjukkan pada Gambar 2.1. Gugus R, R1, R2,dan R3 mewakili gugus alkil (CnH2n+1). Jika alkohol

yang digunakan adalah metanol, maka R merupakan gugus metil (CH3). Gugus R1,

R2, dan R3 merupakan alkil dari molekul trigliserida dan memiliki rantai atom C dengan panjang antara 8 hingga 18.

Trigliserida + ROH Digliserida + R1COOR Digliserida + ROH Monogliserida + R2COOR Monogliserida + ROH Gliserol + R3COOR

Gambar 2.1 Mekanisme Reaksi Transesterifikasi (Verma dkk., 2016)

Secara umum terdapat tiga jenis katalis untuk pembuatan biodiesel yaitu basa, asam, dan enzim. Dibandingkan dengan katalis enzim, katalis asam dan basa lebih umum digunakan untuk produksi biodiesel. Katalis enzim jarang digunakan karena waktu reaksi yang lama dan harga yang mahal. Katalis kemudian digolongkan menjadi katalis homogen dan heterogen. Berbagai penelitian dilakukan untuk mengembangkan jenis katalis baru yang tidak memerlukan pemurnian dalam penggunaannya (Talha dan Sarina, 2016).

2.3 BAHAN BAKU 2.3.1 Minyak Kelapa

Kelapa adalah salah satu makanan penting pada negara tropis dan subtropis. Kelapa dan produk turunannya (santan, minyak, dan lain-lain) digunakan untuk berbagai kebutuhan seperti makanan, kosmetik, dan obat. Tanaman ini dibudidayakan di lebih dari 90 negara menghasilkan produksi total 59 juta ton pada tahun 2016. Produksi kelapa dunia banyak terdapat di Asia, mencapai 83,8 % produksi kelapa dunia. Pada tahun 2016, Indonesia adalah produsen kelapa terbesar yaitu 16,6 juta ton, diikuti oleh Filipina (14,1 juta ton), India (9,8 juta ton), Brazil (2,5 juta ton), dan Sri Lanka (2,2 juta ton) (Lima dan Jane, 2019). Menurut APCC (Asian and Pacific Coconut Community) Indonesia mengekspor produk kelapa dan turunannya senilai USD 1,66 juta pada tahun 2017. Sebanyak 40 % dari produk yang diekspor tersebut adalah minyak kelapa (Export News Indonesia , 2017).

Minyak kelapa adalah minyak yang diekstrak dari cangkang atau daging kelapa tua dari pohon kelapa (Cocos nucifera). Minyak kelapa dapat dimanfaatkan sebagai makanan, obat, dan industri. Karena kadar lemak jenuh yang tinggi, minyak kelapa lambat teroksidasi sehingga tahan terhadap asidifikasi dan tahan hingga dua tahun tanpa menjadi basi. Banyak organisasi kesehatan yang menyarankan untuk tidak mengkonsumsi minyak kelapa dalam jumlah banyak karena kadar lemak jenuh yang tinggi (Prasad, 2017). Komposisi asam lemak dari minyak kelapa dapat dilihat pada Tabel 2.2.

Tabel 2.2 Komposisi Asam Lemak Minyak Kelapa No. Komponen Rumus Molekul Komposisi (%)

1. Kaproat C6:0 0,5 2. Kaprilat C8:0 7,8 3. Kaprat C10:0 6,7 4. Laurat C12:0 47,5 5. Miristat C14:0 18,1 6. Palmitat C16:0 8,8 7. Stearat C18:0 2,6 8. Oleat C18:1 6,2 9. Linoleat C18:2 1,6

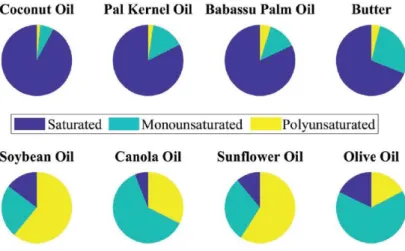

Beberapa tahun terakhir, minyak kelapa menjadi popular sebagai minyak makan. Beberapa media mengiklankan minyak kelapa dengan berbagai kelebihan seperti menurunkan berat badan, menurunkan kolesterol, dan mencegah penyakit jantung. Namun, semua kelebihan tersebut tidak dapat dipastikan kebenarannya. Minyak kelapa mengandung asam lemak jenuh hingga 90 %. Konsumsi asam lemak jenuh sejalan dengan penyerapan kolesterol dan menyebabkan penyakit jantung (Lima dan Jane, 2019). Perbandingan rasio asam lemak jenuh dari minyak kelapa dengan minyak-minyak lain dapat dilihat pada Gambar 2.2.

Gambar 2.2 Rasio Asam Lemak Jenuh dan Tak Jenuh dari Berbagai Minyak (Lima dan Jane, 2019)

2.3.2 Metanol (CH3OH)

Biodiesel biasanya diproduksi dari minyak nabati atau lemak hewani dengan alkohol rantai pendek melalui proses transesterifikasi. Umumnya, alkohol yang banyak digunakan adalah metanol dan etanol (Gahsaw dkk., 2015). Metanol lebih dipilih karena keunggulannya. Reaksinya dengan trigliserida cepat dan mudah melarutkan basa. Metanol adalah komponen yang sederhana dan tidak mengandung komponen organik kompleks atau sulfur. Dua alasan utama pemilihan metanol walaupun lebih beracun adalah karena metanol tidak membentuk larutan azeotrop, sehingga mudah dipisahkan dan etanol membentuk azeotrop dengan air. Selain itu, biodiesel yang dihasilkan dari metanol punya titik awan dan viskositas yang sedikit lebih rendah daripada biodiesel yang dihasilkan dari etanol.

Rasio mol stoikiometri antara alkohol dan minyak untuk transesterifikasi adalah 3:1 dan reaksi ini bolak-balik, sehingga rasio mol yang lebih tinggi diperlukan untuk meningkatkan pencampuran dan kontak antara alkohol dan trigliserida (Musa, 2016). Namun, terlalu banyak metanol akan melarutkan gliserol yang merupakan produk samping transesterifikasi yang menghambat kontak antara metanol, minyak dan katalis. Gugus hidroksi polar dari metanol juga bertindak sebagai emulsifier yang akan menyulitkan pemisahan biodiesel dan mengurangi yield metil ester (Taslim dkk., 2019b).

2.3.3 Abu Daun Kelor

Asam, basa, atau enzim dapat dijadikan katalis untuk proses transesterifikasi. Secara umum, katalis homogen lebih sering digunakan. Katalis homogen (basa atau asam) punya aktivitas katalis yang baik dalam produksi biodiesel. Namun, katalis ini sulit untuk dipisahkan dan dipakai kembali dan menyebabkan korosi alat sehingga menurunkan yield dan meningkatkan biaya produksi biodiesel. Keuntungan utama penggunaan katalis heterogen adalah proses pemisahan yang mudah. Untuk menangani masalah yang diakibatkan katalis homogen, katalis heterogen dipilih untuk produksi biodiesel. Keuntungan lain dari penggunaan katalis heterogen adalah dapat dipakai berulang kali tanpa menyebabkan pengurangan aktivitas katalis yang besar, membuat prosesnya ekonomis (Oladipo dkk., 2018). Katalis heterogen basa punya aktifitas katalis lebih tinggi daripada katalis heterogen asam. Oksida logam alkali yang bersifat basa dapat dijadikan katalis seperti BeO, MgO, CaO, SrO, BaO, dan RaO (Thangaraj dkk., 2019).

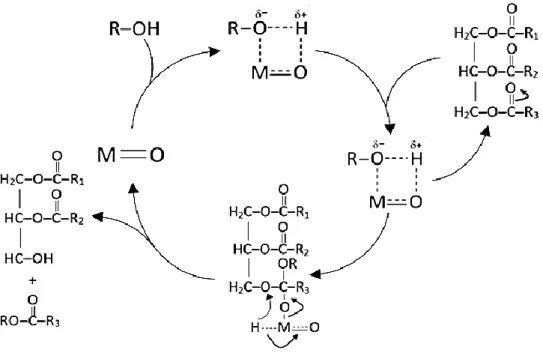

Reaksi berkatalis terjadi pada permukaan katalis basa. Permukaan oksida logam terdiri dari ion logam positif dan ion oksigen negatif. Pada tahap pertama, ion H+ dari ROH berikatan dengan O2- menghasilkan RO- yang menunjukkan sifat basa dan aktifitas katalis selama reaksi. Kemudian, ion alkoksida dari permukaan oksida logam ditarik oleh karbon karbonil dari trigliserida membentuk kompleks tetrahedral. Lalu ion H+ dari permukaan oksida logam berikatan dengan kompleks tetrahedral dan secara bersamaan meregenerasi katalis. Terakhir, intermediat tetrahedral tersusun ulang membentuk digliserida, monogliserida, dan alkil ester (Sahu dkk.,

2018). Mekanisme reaksi transesterifikasi dengan katalis heterogen basa ditunjukkan pada Gambar 2.3.

Gambar 2.3 Mekanisme Transesterifikasi dengan Katalis Heterogen Basa (Sahu dkk., 2018)

Pohon kelor (Moringa oleifera) merupakan pohon kecil yang dapat dengan cepat tumbuh hingga ketinggian 7 atau 12 m dengan diameter 20 sampai 60 cm. Daun kelor tumbuh dua atau tiga tangkai pada ujung cabang dengan 8-10 pasang daun pada tiap sisi. Daun kelor berbentuk elip atau bulat dengan warna hijau tua pada kedua sisi. Tanaman ini memiliki banyak kegunaan karena nilai nutrisinya yang tinggi (Sandeep dkk., 2019). Daun dari pohon kelor berpotensi untuk dijadikan sumber katalis heterogen karena kandungan logam yang tinggi. Pohon dan daun kelor ditunjukkan pada Gambar 2.4, sedangkan komposisi dari daun kelor ditunjukkan pada Tabel 2.3.

Abu daun kelor diperoleh dengan proses kalsinasi. Sebelum dikalsinasi, daun kelor dibersihkan, dikeringkan dan dihancurkan menjadi serbuk. Serbuk daun kelor dikecilkan ukurannya menggunakan ayakan 100 mesh lalu dikalsinasi dalam furnace selama 3 jam. Hasil kalsinasi tersebut berupa abu daun kelor yang akan dijadikan sebagai katalis pada pembuatan biodiesel. Secara umum, efisiensi suatu katalis bergantung pada banyaknya situs aktif pada katalis. Kalsinasi dapat mendekomposisi

suatu bahan dan meningkatkan jumlah situs aktif pada permukaan katalis. Situs aktif pada permukaan katalis bergantung pada kondisi kalsinasi, terutama suhu kalsinasi. Peningkatan suhu kalsinasi mempengaruhi desorpsi molekul serta posisi atom pada permukaan katalis yang juga mempengaruhi situs aktif. Namun, panas yang berlebihan dapat menutup permukaan katalis serta mengurangi luas permukaan (Ilić dkk., 2017). Suhu kalsinasi juga dapat mempengaruhi morfologi bahan. Peningkatan suhu kalsinasi dapat meningkatkan keporian dari katalis. Dalam reaksi transesterifikasi, diperlukan katalis aktif dengan jumlah pori yang banyak, yang berarti luas permukaan yang lebih besar (Hari dan Yakoob, 2017). Suhu kalsinasi dapat berkisar antara 400 hingga 1000 °C tergantung pada jenis biomassa yang digunakan untuk pembuatan katalis (Oladipo dkk., 2018; Castro dkk., 2019).

(a) (b) Gambar 2.4 (a) Pohon Kelor dan (b) Daun Kelor

Tabel 2.3 Komposisi 100 gram Daun Kelor Kering

No. Nutrisi Nilai

1. Air (%) 7,5 2. Kalori (g) 205 3. Lemak (g) 2,3 4. Karbohidrat (g) 38,2 5. Serat (g) 19,2 6. Kalsium (mg) 2003 7. Magnesium (mg) 368 8. Fosfor (mg) 204 9. Kalium (mg) 1324 10. Besi (mg) 28,2 11. Natrium (mg) 870 Sumber: Gandji dkk. (2018)

2.4 FAKTOR-FAKTOR YANG MEMPENGARUHI TRANSESTERIFIKASI

Secara umum faktor-faktor yang mempengaruhi reaksi transesterifikasi pada produksi biodiesel adalah sebagai berikut:

1. Suhu reaksi

Suhu reaksi transesterifikasi umumnya dilangsungkan di bawah titik didih alkohol untuk mencegah alkohol mendidih. Suhu optimum reaksi berkisar antara 50 °C hingga 60 °C tergantung jenis minyak yang digunakan. Karena itu, suhu reaksi disarankan untuk dilangsungkan mendekati titik didih alkohol untuk meningkatkan konversi. Peningkatan suhu meningkatkan energi molekul dan kelarutan antara alkohol dengan minyak (Gashaw dkk., 2015).

2. Jumlah katalis

Pembentukan biodiesel juga dipengaruhi oleh konsentrasi katalis. Jumlah dan jenis katalis yang digunakan bergantung pada kualitas bahan baku minyak dan jenis proses yang dilakukan. Untuk jenis bahan baku yang murni, jenis katalis apapun dapat dipakai untuk pembuatan biodiesel. Namun, untuk bahan baku minyak yang tinggi kadar air dan FFA-nya, katalis homogen tidak cocok karena kemungkinan terjadinya saponifikasi. Yield alkil ester umumnya meningkat dengan penambahan katalis karena bertambahnya sisi aktif pada katalis. Namun, penambahan katalis berlebih menambah biaya produksi. Oleh karena itu, optimasi jumlah katalis yang dipakai diperlukan (Gashaw dkk., 2015). Jumlah katalis yang digunakan untuk katalis heterogen dapat berkisar antara 2 hingga 20 % (Maneerung dkk., 2016; Taslim dkk., 2019a dan 2019b).

3. Rasio mol minyak dengan alkohol

Rasio mol minyak dengan alkohol merupakan parameter penting dalam reaksi pembuatan biodiesel. Secara stoikiometri, 3 mol alkohol bereaksi dengan 1 mol trigliserida untuk menghasilkan 3 mol alkil ester dan 1 mol gliserol. Untuk menambah jumlah produk, kesetimbangan reaksi perlu digeser ke arah produk. Maka, alkohol yang digunakan harus berlebih. Umumnya laju reaksi lebih tinggi jika alkohol berlebih 100 % (Gashaw dkk., 2015). Namun, penggunaan alkohol berlebih akan melarutkan gliserol sehingga mencegah kontak antara alkohol, minyak dan katalis. Campuran ini bertindak seperti emulsi sehingga campuran akan sulit dipisahkan dan mengurangi hasil biodiesel (Taslim dkk., 2019b). Untuk penggunaan

katalis heterogen, rasio mol minyak dan metanol yang digunakan berkisar antara 1 : 8 hingga 1 : 15 (Maneerung dkk., 2016; Taslim dkk., 2019a dan 2019b).

4. Waktu reaksi

Konversi trigliserida bertambah dengan bertambahnya waktu reaksi. Reaksi akan berjalan lambat pada awalnya karena proses dispersi pencampuran antara minyak dan alkohol. Setelah itu, reaksi akan berjalan dengan cepat. Namun, yield metil ester yang tinggi dapat tercapai sebelum 90 menit. Penambahan waktu reaksi berlebih tidak akan menambah yield alkil ester. Sebaliknya, waktu reaksi berlebih akan mengurangi produk karena reaksi bolak-balik dan memungkinkan pembentukan sabun (Gashaw dkk., 2015). Untuk penggunaan katalis heterogen, waktu reaksi berkisar antara 1 hingga 3 jam (Taslim dkk., 2019b).

5. Kecepatan pengadukan

Minyak dan alkohol tidak tercampur dengan sempurna, sehingga reaksi hanya dapat terjadi pada permukaan antarfasa yang berjalan dengan lambat. Oleh karena itu, pencampuran merupakan aspek yang penting dalam reaksi tranesterifikasi untuk meningkatkan kontak antara kedua reaktan dan meningkatkan konversi reaksi. Secara umum, kecepatan pengadukan ditingkatkan untuk mendapat hasil campuran yang sempurna antara kedua reaktan. Jika viskositas minyak yang digunakan tinggi, kecepatan pengadukan perlu ditingkatkan untuk meningkatkan transfer massa antara minyak, alkohol dan katalis (Gashaw dkk., 2015). Kecepatan pengadukan sebesar 300 rpm sudah cukup untuk pembuatan biodiesel dengan katalis heterogen (Taslim dkk., 2019a).

6. Kadar FFA dan air

Kadar FFA dan air pada minyak memengaruhi reaksi transesterifikasi. Kadar FFA tinggi (> 1 % b/b) akan menghasilkan sabun dan menyebabkan proses pemisahan lebih sulit. Hal ini menyebabkan penurunan yield alkil ester. Adapun kadar air pada minyak dapat menghidrolisis trigliserida sehingga mengurangi reaktan yang dapat bereaksi (Gashaw dkk., 2015). Kajian dari Musa dkk. (2016) menghasilkan biodiesel dari minyak kelapa dengan yield 49,8 % karena penggunaan minyak kelapa dengan kadar FFA tinggi, yaitu 2,8 %.

BAB III

METODOLOGI PENELITIAN

3.1 LOKASI DAN WAKTU PENELITIAN

Penelitian ini dilakukan di Laboratorium Operasi Teknik Kimia dan Laboratorium Proses Industri Kimia, Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara, Medan.

3.2 BAHAN PENELITIAN 1. Daun kelor 2. Minyak kelapa 3. Metanol (CH3OH) 4. Aquadest (H2O) 5. Etanol (C2H5OH) 6. Phenolphthalein (C20H14O4) 3.3 PERALATAN PENELITIAN 1. Furnace 2. Ball mill 3. Oven 4. Hot plate 5. Magnetic stirrer 6. Labu Leher Tiga 7. Refluks Kondensor 8. Water Bath 9. Termometer 10. Corong Pemisah 11. Erlenmeyer 12. Gelas Ukur 13. Buret

14. Statif dan klem 15. Viskosimeter Otswald

16. Piknometer 17. Corong gelas 18. Beaker glass

3.4 RANCANGAN PENELITIAN

3.4.1 Tahap Pembuatan Katalis Abu Daun Kelor

Tahap persiapan abu daun kelor dilakukan dengan cara pengeringan, penghancuran, pengayakan dengan ukuran ayakan 100 mesh, kemudian dilanjutkan dengan proses kalsinasi pada variasi suhu 500, 600, dan 700 °C selama 3 jam.

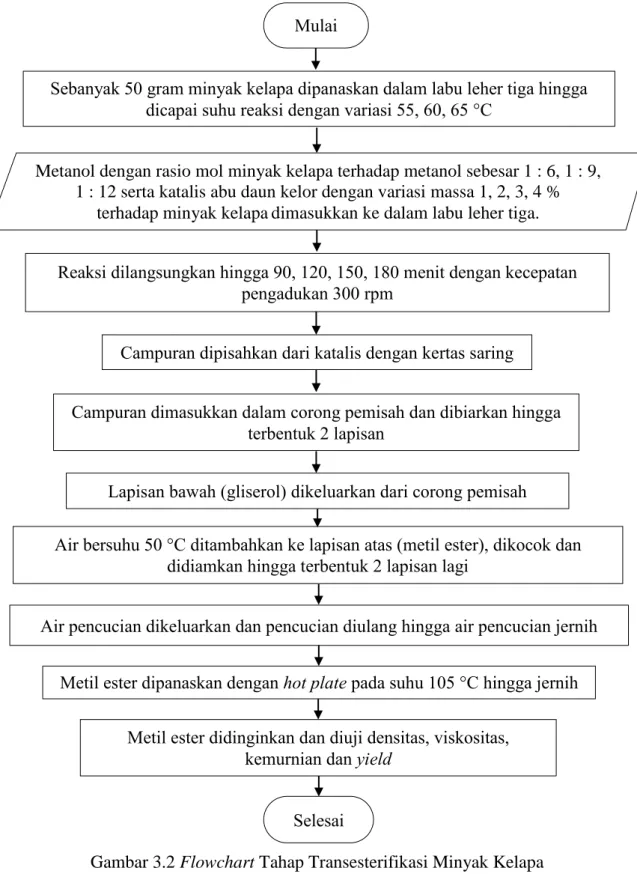

3.4.2 Tahap Pembuatan Biodiesel dari Minyak Kelapa dengan Proses Transesterifikasi

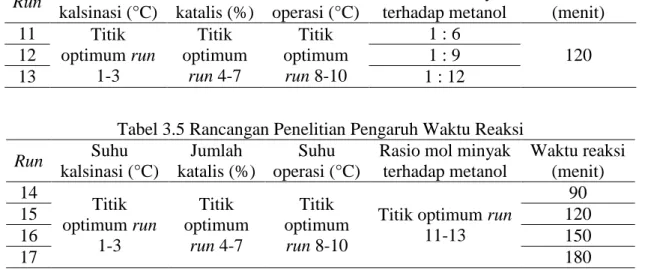

Pembuatan biodiesel dari minyak kelapa dilakukan melalui proses transesterifikasi dengan kecepatan pengadukan 300 rpm serta variabel bebas berupa suhu kalsinasi, jumah katalis, suhu reaksi, rasio mol, dan waktu reaksi. Rancangan percobaan tahap transesterifikasi ditunjukkan pada Tabel 3.1 hingga Tabel 3.5.

Tabel 3.1 Rancangan Penelitian Pengaruh Suhu Kalsinasi

Run Suhu kalsinasi (°C) Jumlah katalis (%) Suhu operasi (°C)

Rasio mol minyak terhadap metanol Waktu reaksi (menit) 1 500 3 60 1 : 9 120 2 600 3 700

Tabel 3.2 Rancangan Penelitian Pengaruh Jumlah Katalis

Run Suhu kalsinasi (°C) Jumlah katalis (%) Suhu operasi (°C)

Rasio mol minyak terhadap metanol Waktu reaksi (menit) 4 Titik optimum run 1-3 1 60 1 : 9 120 5 2 6 3 7 4

Tabel 3.3 Rancangan Penelitian Pengaruh Suhu Operasi

Run Suhu kalsinasi (°C) Jumlah katalis (%) Suhu operasi (°C)

Rasio mol minyak terhadap metanol Waktu reaksi (menit) 8 Titik optimum run 1-3 Titik optimum run 4-7 55 1 : 9 120 9 60 10 65

Tabel 3.4 Rancangan Penelitian Pengaruh Rasio Mol Run Suhu kalsinasi (°C) Jumlah katalis (%) Suhu operasi (°C)

Rasio mol minyak terhadap metanol Waktu reaksi (menit) 11 Titik optimum run 1-3 Titik optimum run 4-7 Titik optimum run 8-10 1 : 6 120 12 1 : 9 13 1 : 12

Tabel 3.5 Rancangan Penelitian Pengaruh Waktu Reaksi

Run Suhu kalsinasi (°C) Jumlah katalis (%) Suhu operasi (°C)

Rasio mol minyak terhadap metanol Waktu reaksi (menit) 14 Titik optimum run 1-3 Titik optimum run 4-7 Titik optimum run 8-10

Titik optimum run 11-13 90 15 120 16 150 17 180 3.5 PROSEDUR PENELITIAN

3.5.1 Tahap Pembuatan Katalis Abu Daun Kelor

Prosedur pembuatan abu daun kelor dilakukan dengan modifikasi dari Taslim dkk. (2019a) sebagai berikut:

1. Daun kelor dicuci dengan air untuk menghilangkan impuritis dan dijemur selama 1 hari di bawah matahari.

2. Daun kelor dikeringkan dengan oven pada suhu 105 °C dan ditimbang dengan interval 1 jam hingga massa daun kelor konstan.

3. Daun kelor kering dihancurkan dengan menggunakan ball mill. 4. Serbuk daun kelor diayak dengan menggunakan ayakan 100 mesh.

5. Serbuk daun kelor yang lolos ayakan 100 mesh dikalsinasi menggunakan furnace pada suhu 500, 600, 700 °C selama 3 jam.

6. Serbuk dan abu daun kelor dianalisis kadar unsur dan oksida logamnya. 7. Abu daun kelor disimpan dalam wadah tertutup dan siap digunakan.

3.5.2 Tahap Transesterifikasi

Prosedur reaksi transesterifikasi dilakukan dengan modifikasi dari Taslim dkk. (2019a) sebagai berikut:

1. Minyak kelapa dimasukkan sebanyak 50 gram ke dalam labu leher tiga. 2. Minyak kelapa dipanaskan dengan hot plate hingga suhu 55, 60, 65 °C.

Mulai

Daun kelor dicuci dengan air, lalu dijemur selama 1 hari Daun kelor dikeringkan dalam oven 105 °C dan ditimbang

dengan interval 1 jam hingga massa konstan Daun kelor dihancurkan dalam ball mill hingga hancur

Serbuk daun kelor diayak dengan ayakan 100 mesh Serbuk yang lolos ayakan 100 mesh dikalsinasi dalam furnace

pada suhu 500, 600, 700 °C selama 3 jam

Analisis kadar oksida logam pada serbuk dan abu daun kelor Selesai

3. Metanol dengan rasio mol minyak kelapa terhadap metanol sebesar 1 : 6, 1 : 9, 1 : 12 serta katalis abu daun kelor dengan variasi massa 1, 2, 3, 4 % terhadap minyak kelapadimasukkan ke dalam labu leher tiga.

4. Reaksi dilangsungkan dengan pengadukan menggunakan magnetic stirrer sebesar 300 rpm hingga 90, 120, 150, 180 menit.

5. Produk reaksi dipisahkan dari katalis dengan kertas saring.

6. Campuran dituang ke corong pemisah dan dibiarkan hingga terbentuk 2 lapisan. 7. Lapisan bawah (gliserol) dikeluarkan dari corong pemisah.

8. Air panas pada suhu 50 °C ditambahkan ke lapisan atas (metil ester).

9. Campuran dikocok perlahan dan didiamkan hingga kembali terbentuk 2 lapisan. 10. Air pencucian dikeluarkan dari corong pemisah dan langkah pencucian diulang

hingga air pencucian menjadi jernih.

11. Metil ester dipanaskan pada suhu 105 °C menggunakan hotplate hingga jernih. 12. Metil ester didinginkan hingga mencapai suhu ruangan lalu ditimbang dan

dilakukan analisis densitas, viskositas, kemurnian dan yield.

Prosedur penelitian dalam bentuk flowchart ditunjukkan pada Gambar 3.1 dan 3.2.

Gambar 3.2 Flowchart Tahap Transesterifikasi Minyak Kelapa Mulai

Sebanyak 50 gram minyak kelapa dipanaskan dalam labu leher tiga hingga dicapai suhu reaksi dengan variasi 55, 60, 65 °C

Metanol dengan rasio mol minyak kelapa terhadap metanol sebesar 1 : 6, 1 : 9, 1 : 12 serta katalis abu daun kelor dengan variasi massa 1, 2, 3, 4 %

terhadap minyak kelapadimasukkan ke dalam labu leher tiga.

Reaksi dilangsungkan hingga 90, 120, 150, 180 menit dengan kecepatan pengadukan 300 rpm

Campuran dipisahkan dari katalis dengan kertas saring Campuran dimasukkan dalam corong pemisah dan dibiarkan hingga

terbentuk 2 lapisan

Lapisan bawah (gliserol) dikeluarkan dari corong pemisah

Air pencucian dikeluarkan dan pencucian diulang hingga air pencucian jernih Metil ester dipanaskan dengan hot plate pada suhu 105 °C hingga jernih

Metil ester didinginkan dan diuji densitas, viskositas, kemurnian dan yield

Selesai

Air bersuhu 50 °C ditambahkan ke lapisan atas (metil ester), dikocok dan didiamkan hingga terbentuk 2 lapisan lagi

3.6 PROSEDUR ANALISIS

3.6.1 Analisis Kadar FFA Minyak Kelapa

Analisis kadar FFA minyak kelapa dilakukan dengan menggunakan standar AOCS Ca 5a–40.

3.6.2 Analisis Kadar Air Minyak Kelapa dan Biodiesel

Untuk analisis kadar air minyak kelapa dan biodiesel, prosedur yang dilakukan adalah sebagai berikut:

1. Sampel sebanyak 10 gram dimasukkan kedalam beaker glass dan dihitung beratnya.

2. Sampel dimasukkan kedalam oven pada suhu 105 °C dan dibiarkan selama 1 jam.

3. Sampel yang telah dikeringkan ditimbang dan pengeringan dilanjutkan hingga berat bahan baku konstan.

4. Kadar air minyak kelapa dan biodiesel dihitung dengan Persamaan 3.1.

Kadar air = berat sampel basah – berat sampel kering x 100 % (3.1) berat sampel kering

3.6.3 Analisis Komposisi Minyak Kelapa

Analisis komposisi minyak kelapa menggunakan instrumen Gas Chromatography (GC) dengan AOCS Official Method Cd 11b-91.

3.6.4 Analisis Gugus Fungsi Serbuk dan Abu Daun Kelor

Analisis gugus fungsi serbuk dan abu daun kelor dilakukan dengan menggunakan Fourier Transform Infrared Spectroscopy (FTIR).

3.6.5 Analisis Morfologi dan Komposisi Unsur pada Serbuk dan Abu Daun Kelor

Analisis morfologi dan komposisi unsur pada serbuk dan abu daun kelor dilakukan dengan menggunakan Scanning Electron Microscope - Energy Dispersive Spectroscopy (SEM-EDS).

3.6.6 Analisis Densitas Minyak Kelapa dan Biodiesel

Analisis densitas menggunakan metode tes OECD 109. Untuk pengukuran densitas ini menggunakan peralatan utama yaitu piknometer. Perbedaan berat kosong dan penuh dihitung pada suhu 40 °C.

3.6.7 Analisis Viskositas Kinematik Minyak Kelapa dan Biodiesel

Analisis viskositas menggunakan metode tes ASTM D-445. Untuk pengukuran viskositas ini menggunakan peralatan utama yaitu viskosimeter Ostwald tube tipe kapiler dan bath pemanas. Pengukuran dilakukan pada suhu 40 °C.

3.6.8 Analisis Kemurnian Biodiesel

Analisis kemurnian biodiesel yang dihasilkan dilakukan menggunakan instrumen GC.

3.6.9 Analisis Yield Biodiesel

Yield biodiesel yang dihasilkan ditentukan dengan Persamaan 3.2.

Yield = massa biodiesel x %kemurnian % (3.2)

massa minyak kelapa

3.6.10 Analisis Titik Nyala

BAB IV

HASIL DAN PEMBAHASAN

4.1 ANALISIS BAHAN BAKU 4.1.1 Hasil Analisis Minyak Kelapa

Pada penelitian ini, bahan baku yang digunakan adalah minyak kelapa yang diperoleh dari toko sembako di daerah Pancing, Medan. Komposisi asam lemak bahan baku dianalisis dengan AOCS Official Method Ce 1b-89. Tabel 4.1 menunjukkan komposisi asam lemak minyak kelapa yang digunakan.

Tabel 4.1 Komposisi Asam Lemak Minyak Kelapa No.

Puncak

Retention Time

(menit) Asam Lemak Komposisi (%)

1 2,282 Asam Kaprilat (C8:0) 6,6585 2 2,415 Asam Kaprat (C10:0) 5,3626 3 2,655 Asam Laurat (C12:0) 47,1337 4 3,088 Asam Miristat (C14:0) 18,1628 5 3,872 Asam Palmitat (C16:0) 9,3185 6 4,350 Asam Palmitoleat (C16:1) 1,7420 7 5,282 Asam Stearat (C18:0) 2,5035 8 5,593 Asam Oleat (C18:1) 6,8769 9 6,192 Asam Linolenat (C18:2) 2,2415

Dari data komposisi asam lemak pada Tabel 4.1 dan perhitungan pada Lampiran A.1 dan A.2, didapat bahwa berat molekul asam lemak bebas minyak kelapa adalah 215,90 g/mol dan berat molekul trigliserida minyak kelapa adalah 685,75 g/mol. Komponen asam lemak utama penyusun minyak kelapa adalah asam laurat pada puncak nomor 3 dengan komposisi 47,1337 %.

Selain mengidentifikasi komposisi asam lemak pada minyak kelapa, dilakukan juga analisis kadar FFA pada minyak kelapa dengan metode analisis AOCS Official Method Ca 5a-40 dan diperoleh kadar FFA minyak kelapa adalah 0,69 %. Kadar FFA merupakan salah satu parameter yang penting untuk pemilihan minyak. Kadar FFA yang terlalu tinggi dapat menyebabkan FFA bereaksi dengan basa membentuk sabun, menyebabkan proses pemisahan biodiesel dengan gliserol lebih sulit sehingga

menurunkan yield biodiesel. Minyak untuk produksi biodiesel disarankan untuk memiliki kadar FFA di bawah 1 % massa minyak (Gashaw dkk., 2015).

Pada penelitian ini juga dilakukan analisis densitas menggunakan tes OECD 109, analisis viskositas kinematik menggunakan tes ASTM D-445, dan kadar air. Densitas, viskositas kinematik, dan kadar air minyak kelapa hasil analisis berturut-turut adalah 918 kg/m3; 21,782 cSt, dan 0,2 %. Minyak nabati tidak dapat digunakan sebagai bahan bakar karena densitas dan viskositas kinematik yang terlalu tinggi. Bahan bakar diesel memiliki densitas 820-860 kg/m3 dan viskositas kinematik 3,5-5 cSt. Reaksi transesterifikasi perlu dilakukan untuk menurunkan densitas dan viskositas kinematik minyak bahan baku sehingga dapat digunakan sebagai bahan bakar, yaitu biodiesel (Verma dan Sharma, 2016). Kadar air berlebih dalam minyak bahan baku dapat menghidrolisis minyak menjadi FFA selama proses reaksi, menyebabkan penurunan yield biodiesel. Minyak bahan baku pembuatan biodiesel disarankan untuk memiliki kadar air kurang dari 0,5 % (Gashaw dkk., 2015). Minyak kelapa yang digunakan dalam penelitian ini dapat dijadikan sebagai bahan baku pembuatan biodiesel.

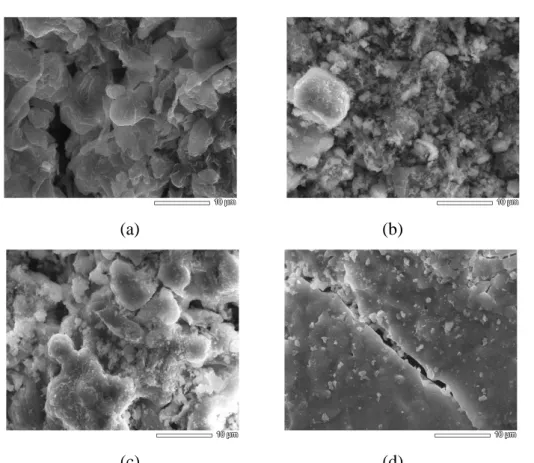

4.1.2 Hasil Analisis SEM-EDS Serbuk dan Abu Daun Kelor

Serbuk daun kelor dengan ukuran ≤ 100 mesh dikalsinasi pada suhu 500, 600, dan 700 °C selama 3 jam untuk mendapatkan abu daun kelor yang merupakan campuran oksida logam, seperti CaO, K2O, dan MgO yang berperan sebagai katalis

untuk pembuatan biodiesel. Serbuk dan abu daun kelor dianalisis dengan SEM-EDS. Hasil analisis serbuk dan abu daun kelor ditunjukkan pada Tabel 4.2.

Dari Tabel 4.2, dapat dilihat bahwa kadar oksida logam (terutama K2O dan

CaO) meningkat pada seluruh variasi suhu setelah proses kalsinasi. Hal ini disebabkan kandungan volatil dan karbon dalam daun kelor berkurang setelah melalui proses kalsinasi. Kalsinasi bertujuan untuk dekomposisi termal dan mengurangi fraksi volatil dalam suatu bahan (Nurhaeni dan Tiaradewi, 2016). Kadar K2O dan CaO meningkat dengan naiknya suhu kalsinasi karena lebih banyak karbon

dan komponen lain yang terdegradasi. Namun, abu hasil kalsinasi pada 700 °C hanya mengandung C, MgO, dan CaO. Hal ini dapat disebabkan suhu kalsinasi yang terlalu tinggi, sehingga komponen dalam jumlah kecil ikut terdegradasi.

Tabel 4.2 Komposisi Senyawa dalam Serbuk dan Abu Daun Kelor No. Komponen

Komposisi (%) Serbuk

Daun Kelor

Abu Daun Kelor

500 °C 600 °C 700 °C 1 C 77,19 32,67 20,08 31,87 2 Na2O - - 0,72 - 3 MgO 0,77 4,22 4,40 0,47 4 Al2O3 - 1,12 - - 5 SiO2 0,51 7,73 2,19 - 6 P2O5 1,70 6,98 7,14 - 7 SO3 7,91 9,47 11,79 - 8 Cl - 1,13 1,69 - 9 K2O 6,38 18,03 24,66 - 10 CaO 3,42 16,53 26,23 67,66 11 CuO 1,28 1,13 1,10 - 12 ZnO 0,84 0,98 - -

Morfologi permukaan serbuk dan abu daun kelor dianalisis menggunakan SEM. Hasil analisis SEM serbuk dan abu daun kelor ditunjukkan pada Gambar 4.1.

(a) (b)

(c) (d)

Gambar 4.1 Hasil Analisis SEM (a) Serbuk Daun Kelor, dan Abu Daun Kelor Hasil Kalsinasi pada (b) 500 °C, (c) 600 °C, dan (d) 700 °C pada Perbesaran 3000x

10 µm10 µm10 µm10 µm10 µm 10 µm10 µm10 µm10 µm10 µm

Dari Gambar 4.1 dapat diamati perubahan morfologi antara serbuk daun kelor dan abu daun kelor. Permukaan serbuk daun kelor terlihat halus dan tidak memiliki pori-pori yang jelas. Permukaan abu daun kelor terlihat lebih kasar, berpori dan memiliki partikel kecil pada permukaannya. Bila dibandingkan, abu hasil kalsinasi pada 600 °C lebih beraturan, namun lebih kasar dan berpori dibandingkan abu hasil kalsinasi pada 500 °C. Adapun abu hasil kalsinasi pada 700 °C terlihat lebih besar dan permukaannya lebih halus dibandingkan abu pada variasi lainnya. Dengan meningkatkan suhu kalsinasi, lebih banyak komponen volatil yang akan menguap sehingga semakin banyak pori yang terbentuk (Cheng dan Li, 2018). Namun, peningkatan suhu kalsinasi hingga suhu yang terlalu tinggi dapat menyebabkan penggumpalan dan peleburan partikel (sintering), sehingga pori-pori partikel mengecil (Castro dkk., 2019). Terdapat kemungkinan terjadinya kerusakan pori pada abu hasil kalsinasi pada 700 °C karena suhu kalsinasi yang terlalu tinggi. Partikel abu memadat dan memperkecil pori sehingga partikel abu menjadi lebih besar dan permukaannya terlihat halus. Ditinjau secara morfologi, suhu kalsinasi 600 °C merupakan suhu optimum untuk membentuk abu daun kelor karena dihasilkan abu dengan permukaan kasar dan memiliki banyak pori.

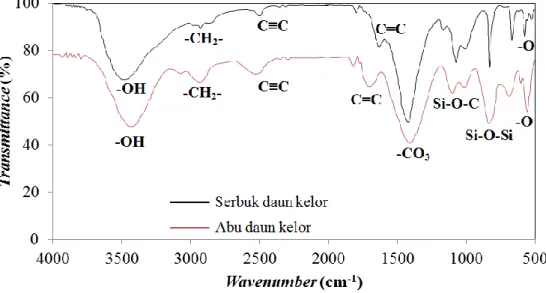

4.1.3 Hasil Analisis FTIR Serbuk dan Abu Daun Kelor

Analisis FTIR pada serbuk dan abu daun kelor dilakukan untuk mengetahui gugus fungsi pada kedua bahan tersebut. Abu daun kelor yang diuji adalah abu yang didapat pada suhu 600 °C karena memiliki kandungan oksida logam tertinggi. Hasil analisis FTIR dari serbuk dan abu daun kelor ditunjukkan pada Gambar 4.2.

Gambar 4.2 menunjukkan hasil analisis FTIR serbuk daun kelor pada spektrum berwarna hitam dan abu daun kelor untuk spektrum berwarna merah. Pada kedua sampel dapat ditemukan gugus C=C yang berada pada panjang gelombang 1620-1680 cm-1 (Nandiyanto dkk., 2019). Gugus C≡C juga ditemukan di kedua sampel pada panjang gelombang 2100-2400 cm-1 (Bakri dan Jayamani, 2016). Keberadaan kedua gugus ini pada abu daun kelor menunjukkan proses kalsinasi yang kurang sempurna. Pada kedua sampel ditemukan gugus Si-O-C pada panjang gelombang 1080-1100 cm-1, gugus Si-O-Si pada panjang gelombang 1020-1055 cm-1, dan gugus -CH2- pada panjang gelombang 2915-2935 cm-1 (Nandiyanto dkk., 2019). Pada

panjang gelombang 400-1040 merupakan gugus -O yang berikatan dengan logam (Taslim dkk., 2019b). Keberadaan gugus -O menunjukkan keberhasilan kalsinasi karena terbentuknya senyawa oksida logam pada abu daun kelor. Pada panjang gelombang 1300-1430 cm-1 adalah gugus -CO3 (Nandiyanto dkk., 2019). Keberadaan

gugus ini dapat disebabkan logam oksida yang teroksidasi mejadi logam karboksilat akibat kontak dengan udara.

Gambar 4.2 Hasil Analisis FTIR Serbuk dan Abu Daun Kelor

4.2 ANALISIS PROSES TRANSESTERIFIKASI 4.2.1 Pengaruh Suhu Kalsinasi Terhadap Yield Biodiesel

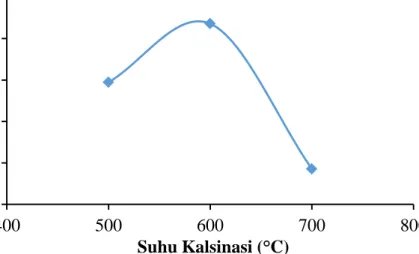

Serbuk daun kelor dikalsinasi pada variasi suhu 500, 600, dan 700 °C. Abu daun kelor yang didapat masing-masing digunakan sebagai katalis untuk pembuatan biodiesel. Pengaruh suhu kalsinasi terhadap yield biodiesel ditunjukkan pada Gambar 4.3.

Penelitian dari Maneerung dkk. (2016) melaporkan adanya kenaikan aktivitas katalis dengan meningkatnya suhu kalsinasi hingga titik optimum. Kenaikan aktivitas katalis terjadi karena peningkatan suhu kalsinasi menyebabkan meningkatnya luas permukaan katalis, sehingga semakin banyak sisi aktif pada katalis agar reaksi dapat berjalan. Namun, suhu kalsinasi yang terlalu tinggi dapat merusak pori katalis, menyebabkan sintering partikel dan menutup pori-pori kecil sehingga mengurangi luas permukaan dan aktivitas katalis (Ding dkk., 2018). Katalis dengan tingkat

aktivitas tinggi diperlukan untuk transesterifikasi untuk membantu mengubah metanol menjadi metoksida (Khelafi dkk., 2018).

Gambar 4.3 Pengaruh Suhu Kalsinasi Terhadap Yield Biodiesel pada Kondisi Jumlah Katalis 3 %, Suhu Operasi 60 °C, Rasio Mol Minyak Terhadap Metanol 1 : 9, dan Waktu Reaksi 120 Menit

Katalis heterogen basa umumnya merupakan oksida logam (alkali, alkali tanah, atau campuran) yang terperangkap pada permukaan atau pori-pori katalis. Jenis oksida logam yang paling sering digunakan sebagai katalis adalah CaO karena aktivitas katalitik yang tinggi. Namun, penggunaan CaO dapat memicu pelepasan ion Ca2+ yang dapat bereaksi dengan FFA dan menyebabkan saponifikasi (Thangaraj dkk., 2019). Selain itu, CaO dapat mengalami poisoning oleh uap air dan CO2 pada

udara. Poisoning CaO menyebabkan pembentukan karbonat pada permukaan katalis, menutup pori-pori dan mengurangi aktivitas katalis (Marinković dkk., 2016). Abu hasil kalsinasi pada 700 °C hanya mengandung CaO dan sangat sedikit MgO, sehingga rentan mengalami poisoning dan menyebabkan penurunan yield biodiesel. Abu hasil kalsinasi suhu 500 dan 600 °C memiliki oksida logam utama CaO dan K2O, sehingga apabila terjadi poisoning CaO, masih terdapat K2O yang membantu

reaksi berlangsung. Abu hasil kalsinasi pada 500 °C menghasilkan yield biodiesel lebih rendah dibandingkan abu hasil kalsinasi pada 600 °C karena kadar oksida logam yang lebih sedikit dibandingkan pada variasi suhu 600 °C.

Maneerung dkk. (2016) mendapatkan suhu kalsinasi optimum katalis dari kotoran ayam pada 850 °C dengan yield biodiesel 91 %. Khelafi dkk. (2018)

75 80 85 90 95 100 400 500 600 700 800 Y ield (% ) Suhu Kalsinasi (°C)

melaporkan suhu kalsinasi optimum biji kurma adalah 800 °C dengan yield biodiesel 96,7 %. Untuk penelitian ini, suhu kalsinasi yang optimum adalah pada 600 °C dengan yield 96,78 %. Hasil pada penelitian ini lebih unggul karena suhu kalsinasi yang lebih rendah sehingga lebih hemat energi.

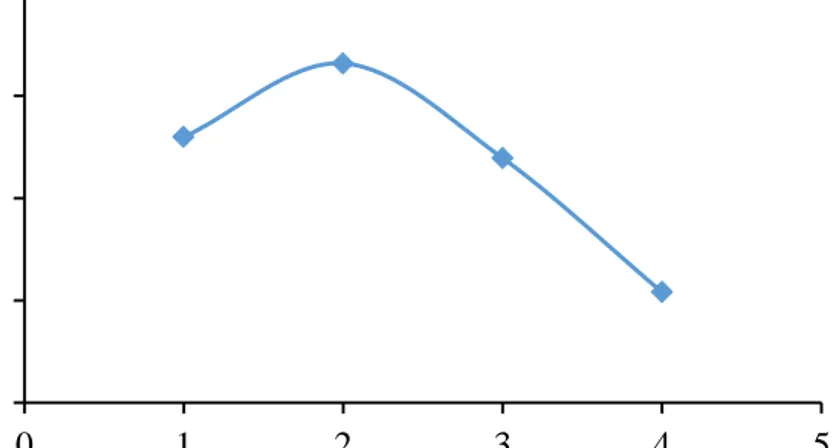

4.2.2 Pengaruh Jumlah katalis Terhadap Yield Biodiesel

Variasi jumlah katalis dalam penelitian ini adalah 1, 2, 3 dan 4 %. Pengaruh jumlah katalis terhadap yield biodiesel ditunjukkan pada Gambar 4.4. Data pada run 6 (variasi jumlah katalis 3 %) sama dengan data pada run 2 (variasi suhu kalsinasi 600 °C).

Gambar 4.4 Pengaruh Jumlah Katalis Terhadap Yield Biodiesel pada Kondisi Suhu Kalsinasi 600 °C, Suhu Operasi 60 °C, Rasio Mol Minyak Terhadap Metanol 1 : 9, dan Waktu Reaksi 120 Menit

Jumlah katalis yang terlalu rendah mengurangi yield biodiesel karena katalis yang digunakan tidak cukup banyak untuk mengkonversi minyak menjadi biodesel (Taslim dkk., 2019b). Peningkatan jumlah katalis dapat meningkatkan yield biodiesel karena katalis membantu kontak antara katalis dengan reaktan. Namun, penambahan katalis yang terlalu banyak dapat mengurangi yield biodiesel. Penggunaan katalis yang terlalu banyak menyebabkan campuran katalis dan reaktan menjadi kental dan memerlukan energi lebih untuk pencampuran (Taslim dkk., 2019a). Penggunaan katalis berlebih juga menyebabkan pemisahan katalis dari campuran lebih sulit dan meningkatkan kemungkinan terbentuknya sabun (Oladipo dkk., 2018). Hal ini dapat

92 94 96 98 100 0 1 2 3 4 5 Y ield (% ) Jumlah Katalis (%)