DI PT. KEMASAN CIPTATAMA SEMPURNA

PASURUAN

SKRIPSI

Diajukan Oleh :

Indah Mutiarahma

NPM 0532010150

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

J AWA TIMUR

Segala puji syukur saya panjatkan kehadirat Allah SWT atas segala rahmat

dan karunia-Nya. Sehingga dapat menyelesaikan tugas akhir/skripsi ini yang

berjudul “Pengurangan Waste di Lantai Produksi dengan Metode Lean

Manufacturing di PT. Kemasan Ciptatama Sempurna – Pasuruan”.

Tugas akhir ini merupakan salah satu syarat yang harus ditempuh oleh

mahasiswa jenjang pendidikan Strata-1 (S1) Jurusan Teknik Industri, Fakultas

Teknologi Industri, Universitas Pembangunan Nasional “Veteran” Jawa Timur

guna meraih gelar kesarjanaan.

Dalam penyusunan tugas akhir ini, saya mengucapkan rasa terima kasih

yang sebesar-besarnya kepada :

1. Prof. Dr. Ir. Teguh Sudarto, MP., selaku Rektor Universitas Pembangunan

Nasional “Veteran” Jawa Timur.

2. Ir. Sutiyono, MT., selaku Dekan Fakultas Teknologi Industri, Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

3. Dr. Ir. Minto Waluyo, MM., selaku Kepala Jurusan Teknik Industri,

Fakultas Teknologi Industri, Universitas Pembangunan Nasional

“Veteran” Jawa Timur.

4. Ir. M. Tutuk Safirin, MT., selaku Dosen Pembimbing Pertama.

5. Drs. Pailan, Mpd., selaku Dosen Pembimbing kedua.

6. Seluruh Bapak dan Ibu Dosen Jurusan Teknik Industri, Fakultas Teknologi

8. Kepada kedua orang tuaku yang telah memberikan bantuan dan dorongan

baik moriil dan spirituil.

9. Serta seluruh pihak terkait yang tidak dapat penulis sebutkan satu persatu,

yang telah membantu dalam penyusunan hingga selesainya tugas akhir ini.

Penulis menyadari bahwa dalam penyusunan tugas akhir ini masih

terdapat banyak kekurangan dan ketidak sempurnaan. Oleh karena itu penulis

mengharapkan kritik dan saran yang bersifat membangun demi kesempurnaan

tugas akhir ini. Demikian pengantar yang dapat penulis susun, semoga hasil

penulisan tugas akhir ini dapat menjadikan manfaat bagi semuanya.

Surabaya, Mei 2012

Halaman judul ... i

Kata pengantar ... ii

Daftar isi ... iv

Daftar tabel ... vii

Daftar gambar ... viii

Daftar lampiran ... x

Abstraksi ... xi

Bab I Pendahuluan 1.1 Latar belakang ... 1

1.2 Perumusan masalah ... 2

1.3 Batasan masalah... 3

1.4 Asumsi... 3

1.5 Tujuan penelitian ... 4

1.6 Manfaat penelitian ... 4

1.7 Sistematika penulisan ... 4

Bab II Tinjauan Pustaka 2.1 Konsep lean ... 6

2.2 Waste ... 12

2.2.1 Jenis-jenis waste ... 12

2.2.2 Tiga kategori pemborosan ... 14

2.2.3 Waste relationship ... 15

2.3 Jenis-jenis aktivitas ... 16

2.4 Big picture mapping ... 17

2.5 Value stream mapping ... 20

2.6 Value stream analysis tools ... 24

2.7 Diagram sebab akibat ... 27

3.2 Identifikasi variabel dan definisi operasional variabel ... 33

3.2.1 Identifikasi variabel ... 33

3.2.2 Definisi operasional variabel ... 34

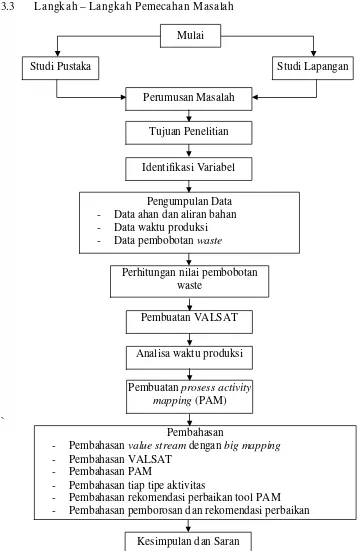

3.3 Langkah-langkah penelitian ... 36

3.4 Metode pengumpulan data ... 39

3.4.1 Penelitian pustaka ... 39

3.4.2 Penelitian lapangan ... 40

3.5 Metode pengolahan data... 40

3.5.1 Pengolahan data dengan big mapping picture ... 40

3.5.2 Pengolahan data dengan VALSAT ... 41

3.5.3 Pengolahan data waktu produksi ... 43

Bab IV Analisa dan Pembahasan 4.1 Pengumpulan data ... 45

4.1.1 Data aliran bahan ... 45

4.1.2 Data waktu produksi ... 47

4.1.3 Data pembobotan waste ... 51

4.2 Pengolahan data ... 52

4.2.1 Perhitungan nilai bobo pemborosan (waste) ... 52

4.2.2 Pembuatan value stream analysis tools ... 53

4.2.2.1 Identifikasi value stream sstem produksi dengan detail VALSAT ... 56

4.2.3 Analisa waktu produksi ... 56

4.2.4 Pembuatan process activity mapping (PAM) ... 61

4.3 Pembahasan ... 67

4.3.1 Pembahasan value stream dengan big mapping picture.. 67

4.3.2 Pembahasan value stream analysis tools (VALSAT) ... 68

4.3.3 Pembahasan process activity mapping ... 69

4.3.6.1 Jenis pemborosan menuggu ... 81

4.3.6.2 Jenis pemborosan kecacatan ... 83

4.3.6.3 Jenis pemborosan transportasi ... 85

4.3.6.4 Jenis pemborosan persediaan yang tidak perlu... 86

4.3.6.5 Jenis pemborosan proses yang tidak tepat... 87

4.3.6.6 Jenis pemborosan produksi yang berlebihan ... 88

4.3.6.7 Jenis pemborosan gerakan yang tidak perlu ... 89

Bab V Kesimpulan dan Saran 5.1 Kesimpulan ... 91

5.2 Saran... 92

mengkonsumsi waktu, sumber daya serta ruang tetapi tidak berkontribusi untuk memuaskan kebutuhan konsumen. Terdapat macam-macam pemborosan yaitu, menunggu, transportasi, proses yang tidak tepat, persediaan yang tidak perlu, serta kecacatan. Untuk mengolah proses dalam sistem produksi agar lebih efektif dan efisien. Salah satu cara yang dapat dilakukan adalah dengan menggunakan pendekatan lean, dengan mengeliminasi pemborosan atau aktifitas yang tidak bernilai tambah dari suatu proses sehingga aktifitas–aktifitas sepanjang aliran proses mampu menghasilkan Value (nilai).

PT. Kemasan Ciptatama Sempurna Pasuruan merupakan perusahaan yang bergerak dalam bidang industri manufaktur yang melayani pembuatan produk Styrofoam dan karton. Di PT. Kemasan Ciptatama Sempurna sering terjadi beberapa pemborosan. Berdasarkan permasalahan yang ada dalam perusahaan, maka perusahaan membutuhkan penyelesaian untuk mengurangi pemborosan yang terjadi dilantai produksi dengan melihat tujuh pemborosan (waste) dalam hal ini Metode Lean Manufacturing dapat membantu perusahaan mengatasi permasalahan yang ada sehingga perusahaan mampu meningkatkan efisiensi waktu produksi.

Tujuan yang ingin dicapai adalah (a) mengetahui peringkat pemborosan dalam metode Lean Manufacturing yaitu menunggu, transportasi, proses yang tidak tepat, persediaan yang tidak perlu, proses yang berlebihan, gerakan yang tidak perlu serta kecacatan. (b) Mencari penyebab terjadinya seven waste. (c) Mengetahui prosentase Value Stream yang terjadi dan (d) memberikan usulan perbaikan.

Hasil penelitian menunjukkan seven waste dalam lean manufacturing mulai dari yang terbesar sampai yang terkecil adalah menunggu (8,13), kecacatan (7,47), transportasi (6,53), persediaan yang tidak perlu (4,4), proses yang tidak tepat (4,27), produksi berlebihan (2,8), dan gerakan yang tidak perlu (2,4). Nilai aktivitas PAM pada current state adalah Value Added Activity : 185 menit (19,79%); Non Value Added Activity : 510 menit (54,55%) dan Non Necesary Value Added Activity : 240 menit (25,67%). Usulan perbaikan yang diberikan adalah merubah komposisi tenaga kerja yang dibutuhkan pada proses pencetakan (barang setengah jadi), Proses pengepresan, Proses pencetakan dan Proses pengeleman serta menghilangkan waktu menunggu yang terlalu lama.

PENDAHULUAN

1.1. Latar Belakang

Ketatnya persaingan dalam dunia industri semakin memacu perusahaan

manufacturing untuk meningkatkan terus menerus hasil produksinya. Usaha yang

nyata dalam satu produksi barang adalah mengurangi pemborosan yang tidak

mempunyai nilai tambah dalam berbagai hal termasuk penyediaan bahan baku,

lalu lintas bahan, pergerakan operator, pergerakan alat dan mesin, menunggu

proses kerja, ulang dan perbaikan.

Untuk dapat memenangkan dan memenuhi tingginya tuntutan konsumen

maka efisiensi pada seluruh aspek baik internal maupun eksternal perusahaan

menjadi suatu hal yang harus diperhatikan dan perusahaan memerlukan

strategi-strategi yang tepat dalam usaha peningkatan efisiensi khususnya untuk mereduksi

pemborosan yang terjadi. Perusahaan manufaktur merupakan perusahaan yang

membutuhkan proses dengan penggunaan material yang cukup banyak dan

tentunya hal ini akan mengakibatkan perusahaan tersebut mempunyai waste yang

tidak sedikit dalam posesnya. Waste atau pemborosan didefinisikan sebagai

seluruh aktivitas yang mengkonsumsi waktu, sumber daya serta ruang tetapi tidak

berkontribusi untuk memuaskan kebutuhan konsumen. Terdapat macam-macam

pemborosan yaitu, menunggu, transportasi, proses yang tidak tepat, persediaan

yang tidak perlu, serta kecacatan.

Dalam usaha peningkatan produktivitas, perusahaan harus mengetahui

/jasa) dan menghilangkan (waste), oleh karena itu diperlukan suatu pendekatan

lean. Lean berfokus pada identifikasi dan eliminasi aktivitas-aktivitas yang tidak

bernilai tambah (non value added activities) dalam desain, produksi (untuk bidang

manufaktur) atau operasi (untuk bidang jasa) dan supply chain management yang

berkaitan langsung dengan pelanggan.

PT. Kemasan Ciptatama Sempurna Pasuruan merupakan perusahaan yang

bergerak dalam bidang industri manufaktur yang melayani pembuatan produk

Styrofoam dan karton. Di PT. Kemasan Ciptatama Sempurna sering terjadi

beberapa pemborosan, pemborosan ini diantaranya disebabkan oleh operator yang

sering bercanda atau mengobrol dengan operator lain sehingga memperpanjang

waktu produksi, proses menunggu dalam pembuatan karton tergolong kejadian

yang sering terjadi mengakibatkan proses produksi bertambah lama.

Sejalan dengan keinginan PT. Kemasan Ciptatama Sempurna untuk

melakukan pengembangan yang berkesinambungan, maka perlu dilakukan

pengembangan secara bertahap dan terus menerus dalam rangka mencapai tujuan

yang akan dicapai. Sehingga perusahaan tersebut dapat bersaing diluar negeri.

Oleh karena itu dibutuhkan penelitian yang dapat meningkatkan nilai tambah

(value added) produk (barang dan jasa), menghilangkan pemborosan (waste) dan

memperpendek lead time, sehingga berdampak pada peningkatan produktivitas

perusahaan.

1.2. Per umusan Masalah

Permasalahan yang menjadi pokok pembahasan pada penelitian ini adalah

produksi melalui pendekatan Lean Manufacturing Di PT. Kemasan Ciptatama

Sempurna”.

1.3. Batasan Masalah

Adapun batasan yang digunakan dalam mendukung penelitian ini adalah

sebagai berikut :

1. Penelitian terfokus pada pemborosan yang terjadi pada proses produksi

karton di PT. Kemasan Ciptatama Sempurna.

2. Pengukuran dibatasi dengan menggunakan metode Lean Manufacturing

sampai dihasilkan efisiensi waktu produksi terhadap perusahaan, sedangkan

implementasi lebih lanjut tidak dibahas.

3. Jenis pemborosan yang diteliti adalah tujuh tipe waste yaitu : menunggu,

transportasi, proses yang tidak tepat, persediaan yang tidak perlu, produksi

yang berlebihan, gerakan yang tidak perlu serta kecacatan.

4. Data yang digunakan dimulai dari produksi bulan Januari sampai Mei 2011.

1.4. Asumsi

Adapun asumsi yang digunakan dalam mendukung penelitian ini adalah

sebagai berikut :

1. Pada bagian produksi tidak mengalami perubahan kebijakan oleh perusahaan

1.5. Tujuan Penelitian

Berdasarkan latar belakang, batasan dan asumsi penelitian maka tujuan

yang ingin dicapai dalam penelitian ini adalah sebagai berikut :

1. Mengetahui tingkat pemborosan dalam metode Lean Manufacturing. 2. Memberikan usulan untuk mengurangi pemborosan.

1.6. Manfaat Penelitian

Adapun Manfaat yang dapat diperoleh dalam penelitian ini adalah sebagai

berikut :

1. Bagi Mahasiswa / peneliti :

Peneliti mengerti tentang teori dan penerapan lean manufacturing pada waktu

dan dapat menerapkan secara nyata

2. Bagi Perguruan Tinggi :

Memberikan referensi tambahan and perbendaharaan perpustakaan agar

berguna di dalam mengembangkan ilmu pengetahuan dan juga berguna

sebagai pembanding bagi mahsiswa dimasa yang akan datang.

1.7. Sistematika Penulisan

Uraian tentang sistematika penulisan dimaksudkan untuk mempermudah

usaha pemahaman keseluruhan materi dan permasalahan pokok dalam penelitian

ini. Sistematika penulisan tersebut dalam lima pokok bahasan sebagai berikut :

BAB I PENDAHULUAN

Berisi tentang latar belakang masalah, perumusan masalah, batasan

BAB II TINJ AUAN PUSTAKA

Bab ini berisi teori –teori dasar yang berkaitan Metode Lean

Manufacturing yang dijadikan acuan atau pedoman dalam

melakukan langkah-langkah penelitian sehingga permasalahan

yang ada dapat terpecahkan.

BAB III METODE PENELITIAN

Bab ini berisi urutan langkah-langkah pemecahan masalah secara

sistematis mulai dari perumusan masalah dan tujuan yang ingin

dicapai, studi pustaka, pengumpulan data dan metode analisis data.

BAB IV ANALISA DAN PEMBAHASAN

Bab ini berisikan uraian tentang langkah-langkah pengumpulan

data, pengolahan data, dan penganalisa data yang telah

dikumpulkan dan hasilnya diharapkan menjadikan sebagai bahan

pertimbangan akan kemungkinan penerapan metode tersebut.

BAB V KESIMPULAN DAN SARAN

Bab ini berisi tentang kesimpulan berdasarkan hasil yang diperoleh

dari analisa dan pembahasan pada bab terdahulu serta memberikan

saran dari hasil penelitian dari pengolahan data tersebut.

DAFTAR PUSTAKA

TINJ AUAN PUSTAKA

2.1 Konsep Lean

Konsep lean pertama kali dirumuskan oleh jefrey K Liker, pada prinsipnya

konsep lean dalam berpikir atau lean thinking merupakan : (1) konsep berpikir

untuk mencari cara dalam penciptaan value tanpa interupsi, efektif dan efisien

sehingga dalam kegiatannya perusahaan dapat mengeliminasi waste dan (2)

dengan adanya keadaan dan keinginan untuk megeliminasi pemborosan,

mengurangi biaya yang diakibatkannya dan juga employee empowerment. Lean

thinking menyediakan cara untuk melakukan lebih dengan semakin sedikit usaha

manusia, peralatan, waktu dan ruang, tetapi semakin dekat dengan keinginan

konsumen. Lean dapat didefinisikan sebagai suatu pendekatan sistemik dan

sistematik untuk mengidentifikasi dan menghilangkan pemorosan atau aktivitas –

aktivitas yang tidak bernilai tambah melalui peningkatan terus – menerus secara

radikal (radical continuous improvement ) dengan cara megalirkan produk

(material, work–in–process, output ) dan informasi menggunakan sistem tarik

(pull system) dari pelanggan internal dan eksternal untuk mengajar keunggulan an

Kesempurnaan. (Jefrey K. Liker, 2006)

Pemikiran dasar yang mendasari penghilangan pemborosan ini untuk

mendorong persaingan yang bermanfaat di dalam organisasi yang dipelopori oleh

Chief Engineer Toyota, Taiichi Onho dan sensi Shigeo Shingo dan pada dasarnya

diorientasikan pada produktifitas kualitas. Alasannya adalah bahwa perbaikan

untuk mengetahui lebih jauh pemborosan dan masalah dalam hal kualitas didalam

system. Demikian halnya pemecahan secara sistematik pada pemborosan juga

merupakan pemecahan secara sistematik pada faktor-faktor yang mendasari

kualitas yang buruk (Poor Quality) dan sebagai dasar Management Problems atau

masalah manajernen.

Proses manufaktur yang bersifat ramping (Lean Manufacturing)

merupakan suatu sistem produksi menggunakan energi dan pemborosan yang

sangat sedikit untuk memenuhi apa yang menjadi keinginan konsumen. Tujuan

dari manajemen Lean adalah mengeliminasi pemborosan atau aktifitas yang tidak

bernilai tambah dari suatu proses sehingga aktifitas-aktifitas sepanjang aliran

proses rnampu menghasilkan Value (nilai). Melalui eliminasi pemborosan ini,

Lean menunjukkan kemampuannya yang dapat diaplikasikan dalam sebuah usaha

baru tanpa menambah orang, dan peralatan modal, tanpa mempengaruhi usaha

yang ada dan tanpa mempekerjakan sumber daya yang ada melebihi kapasitas

jumlahnya.

Sistem produksi tradisional dikenal sebagai "berkelompok (tan mengantri"

(batch and queue), yang berasal dari prinsip skala ekonomi. Pada sistem ini akan

ditemui sebuah kondisi dimana tingkat produksi yang tinggi, pengelompokan

dalam ukuran besar, dan waktu antri yang lama, tanpa adanya penambahan in

value. Lean Management menekankan pada pengelompokan dalam ukuran kecil

dari pada akhirnya menjadi aliran tunggal, seperti halnya pada sebuah control

dalam sistem produksi yaitu suatu sistem pengendalian yang tidak terpusat,

proses selanjutnya. Lima tahap proses pemikiran secara ramping adalah sebagai

berikut :

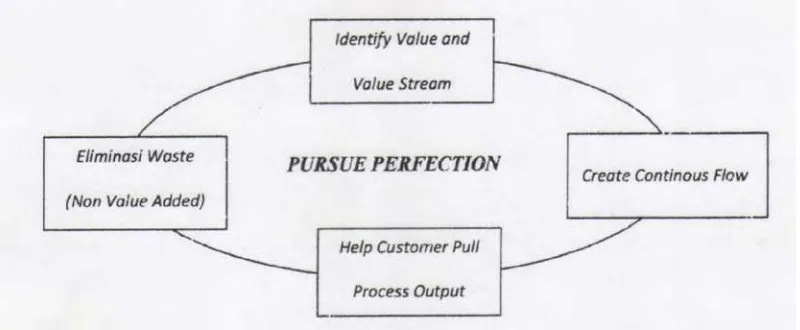

Ga mbar 2.1 Lima tahap proses pemik ir an lean (J efr y K. Liker , 2006)

Berikut merupakan tahap-tahap proses pemikiran lean :

1. Pengidentifikasian Nilai dan Aliran Proses (Identify Value and Value Stream)

Pada tahap ini diidentifikasi semua langkah yang dibutuhkan untuk

mendesain, memesan, dan menghasilkan produk pada seluruh aliran proses

untuk mengetahui pemborosan yang tidak memberi nilai tambah.

2. Menciptakan Aliran Yang Berkelanjutan (Create Continous Flow)

Pada tahap ini semua tindakan yang memberi nilai tambah dibuat dalam suatu

aliran yang Terus-menerus / Tak terputus.

3. Membantu Pelanggan Menarik Hasil Proses

Pada tahap ini bertujuan untuk mengetahui aktifitas-aktifitas penting yang

digunakan untuk membuat atau memenuhi keinginan pelanggan.

4. Mengeliminasi Pemborosan (Eliminasi Waste)

5. Menuju Penyempurnaan (Pursue Perfection)

Perbaikan yang telah dilakukan sebaiknya dilakukan secara terus-menerus

sehingga pemborosan yang terjadi dapat dihilangkan secara total dari proses

yang ada.

Tabel 2.1 Pendesk r ipsian Pr oduksi Lean Pr oduksi Spesialis Pr oduksi

Massa

Pr oduksi LEAN Tenaga Kerja Memiliki skill tinggi

dalam mendesain, Organisasi Terdesentralisasi tetap,

terpusat, parts didesain

Alat-alat Peralatan atau mesin dengan tujuan umum

Mesin khusus Peralatan atau mesin dengan tujuan umum Produk Produksi dengan

volume sangat rendah

Untuk mengaplikasikan lean kita harus memahami konsumen dan nilai

mereka. Untuk memfokuskan pada hal ini maka perlu untuk mendefinisi value

stream yang terjadi didalam perusahaan. Menurut Hines & Taylor value stream

adalah segala aktivitas yang diperlukan untuk menghasilkan produk atau jasa.

Untuk memuaskan konsumen maka waste yang terjadi dalam value stream perlu

dihilangkan atau dikurangi.

Lean yang diterapkan pada keseluruhan perusahaan disebut sebagai lean

manufacturing sedangkan yang diterapkan pada bidang jasa disebut sebagai lean

service.

Terdapat beberapa prinsip pada lean manufacturing. Prinsip - prinsip pada

lean manufacturing dengan produk berupa barang :

1. Spesifikasi secara tepat nilai produk yang diinginkan oleh pelanggan.

2. Identifikasi value stream untuk setiap produk.

3. Eliminasi semua pemborosan yang terdapat dalam aliran proses setiap

produk agar nilai dapat mengalir tanpa henti

4. Menetapkan sistem tarik (pull system) menggunakan kanban yang

memungkinkan pelanggan menarik nilai dari produsen.

5. Mengejar keunggulan untuk mencapai kesempurnaan (zero -waste) melalui

peningkatan terus menerus secara radikal (radical continuous improvement).

Aktivitas produksi yaitu mengubah bahan baku menjadi produk setengah

jadi atau produk jadi adalah kegiatan yang memberikan nilai tambah. Nilai

tambah tersebut harus dikaitkan dengan perspektif pelanggan. Artinya, perubahan

bahan baku menjadi produk jadi adalah sesuatu yang punya nilai bagi pelanggan

karena produk tersebut punya fungsi atau bisa dimanfaatkan oleh pelanggan.

Kegiatan memindahkan material tidak memberikan nilai tambah namun sering

kali tidak bisa dihilangkan kecuali dengan melakukan perombasan dramatis pada

tata letak fasilitas produksi. Demikian halnya dengan kegiatan transportasi dan

penyimpanan. Kedua kegiatan ini tidak memberikan nilai tambah namun sering

kali dilakukan.

Pada lingkungan manufaktur atau logistik dimana yang dominan adalah

menurut Hines dan Taylor, rasio ketiga jenis aktivitas di atas adalah sebagai

berikut :

a. 5% aktivitas yang memberikan nilai tambah

b. 60% aktivitas yang tidak memberikan nilai tambah (dan mungkin bisa

dikurangi)

c. 35% aktivitas yang tidak memberikan nilai tambah namun perlu dilakukan

Seperti yang tercantum dalam The Toyota Way (2006), menghilangkan

pemborosan atau Muda (dalam istilah bahasa Jepang) menjadi fokus dari upaya

lean manufacturing. Namun ada dua M lain yang sama pentingnya untuk

membuat lean manufacturing berjalan. Ketiga M tersebut adalah :

1. Muda - tidak menambah nilai

Merupakan tujuh pemborosan aktivitas yang tidak berguna yang dapat

memperpanjang lead time, menimbulkan gerakan tambahan, menciptakan

kelebihan persediaan atau berakibat pada waktu menunggu.

2. Muri - memberi beban berlebih pada orang atau peralatan

Memanfaatkan mesin atau orang di luar batas kemampuannya. Membebani

orang secara berlebih menimbulkan masalah dalam keselamatan kerja dan

kualitas. Membebani peralatan secara berlebihan menyebabkan kerusakan dan

produk cacat.

3. Mura – ketidakseimbangan

Muda merupakan akibat dari Mura.

Ketidakseimbangan diakibatkan oleh jadwal produksi yang tidak teratur atau

volume produksi karena masalah kerusakan mesin, kekurangan komponen

peralatan, material dan orang untuk melakukan tingkat produksi yang

tertinggi.

2.2 Waste

Waste atau pemborosan didefinisikan sebagai selaruh aktivitas yang

mengkonsumsi waktu, sumber daya serta ruang tetapi tidak berkontribusi untuk

memuaskan kebutuhan konsumen.

2.2.1 J enis - jenis waste

Hal yang utama jadi perhatian dalam menciptakan suatu proses produksi

yang efektif dan efisien adalah meminimalkan atau menghilangkan Non-value

adding dan Necessary but Non-value adding dimana kedua aktivitas tersebut

menimbulkan waste. Sesuai dengan konsep Lean yang bertujuan untuk

meminimalkan atau menghilangkan waste, maka diperlukan pemahaman

mengenai jenis jenis pemborosan. Berikut jenis-jenis pemborosan, yaitu :

1. Kecacatan (Defects)

Dapat diartikan sebagai cacat / rusak pada produk atau tidak sesuai spesifikasi,

terjadinya kesalahan yang berulang kali pada proses pengerjaan, atau

timbulnya biaya serta tingginya complain dari konsumen karena

ketidakpuasan terhadap produk.

2. Persediaan yang tidak perlu (Unnecessary inventory)

Merupakan penyimpanan dan penundaan produk yang berlebihan dan delay informasi produk atau material. Unnecessary inventory ini cenderung meningkatkan lead time dan menambah kebutuhan akan space atau ekspansi gudang sehingga akan menyebabkan peningkatan biaya dan penurunan pelayanan terhadap konsumen.

3. Proses yang tidak tepat (Inappropriate processing)

Proses kerja yang dilakukan dengan menggunakan prosedur atau sistem yang tidak tepat, penggunaan peralatan atau mesin yang tidak sesuai dengan kapasitas dan kemampuan dalam suatu operasi kerja.

4. Transportasi yang tidak perlu (Excessive transportation)

Terjadinya pergerakan yang berlebihan dari manusia, informasi, produk atau

material sehingga menimbulkan pemborosan waktu, usaha dan biaya.

Transport adalah proses pemindahan material atau work in process dari satu

stasiun kerja ke stasiun kerja lainnya. Dapat dikatakan pula transport

merupakan kegiatan yang penting tapi tidak menambah nilai suatu produk.

Salah satu indikasi pemborosan ini berkaitan dengan layout lantai produksi

dan fasilitas penyimpanan, sehingga menyebabkan jarak tempuh yang jauh

ketika melakukan perpindahan dan kemungkinan besar akan menyebabkan

terjadinya kerusakan dan penurunan kualitas produk.

5. Menunggu (Waiting)

Merupakan kondisi dimana terjadi ketidak aktifan manusia, informasi,

aliran terganggu dan memperpanjang lead time. Selain waktu saat operator

menunggu aliran produk dari proses sebelumnya dapat disebut sebagai

waiting. Kegiatan menunggu ini dapat disebabkan karena kecepatan produksi

pada satu stasiun kerja lebih cepat atau lambat dari pada stasiun kerja lainnya.

Pemborosan tersebut sedapat mungkin dikurangi secara terus menerus

sehingga tercipta sistem yang lean. Namun karena masing-masing pemborosan

tersebut berbeda karakteristiknya, diperlukan pendekatan yang berbeda-beda

untuk menguranginya. Namun secara keseluruhan pengurangan pemborosan

tersebut dapat dilakukan dengan terlebih dahulu mempelajari dan mengerti proses

saat ini dan mengerti pemborosan apa yang dominan di masing-masing lokasi

proses. Ini kemudian diikuti dengan identifikasi potensi perbaikan dan membuat

apa yang dinamakan to be process, yakni konfigurasi proses yang diinginkan.

Skala perubahan yang harus dilakukan tergantung pada perbedaan antara apa yang

terjadi sekarang (as is) dan proses yang diinginkan (to be).

Dari pemborosan yang telah diidentifikasi diatas akan dicari asal-usul

penyebabnya dengan cara memetakan aliran nilai (value stream) yang terjadi di .

dalam proses produksi berlangsung. Tool yang digunakan untuk memetakan aliran

nilai (value stream) yang terjadi dalam proses pembuatan produk adalah

menggunakan Value Stream Analysis Tools (VALSAT).

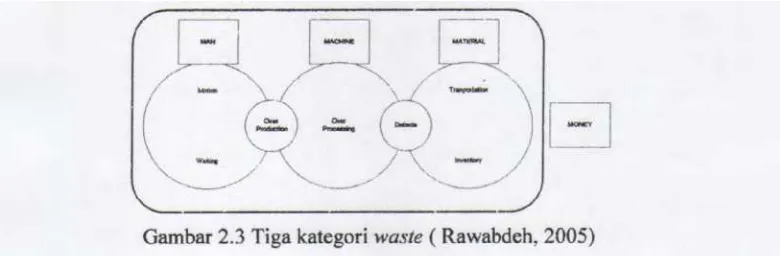

2.2.2 Tiga Kategor i Pembor osan

Pengelompokkan pemborosan ke dalam tiga kategori yang terkait dengan

man, machine, dan material. Kategori man meliputi motion, waiting, dan

sedangkan kategori material meliputi transportation, inventory, dan defects.

Ketiga kategori tersebut berupa aktivitas atau kondisi yang pada akhirnya

mempengaruhi money (biaya). Seperti terlihat pada Gambar 2.3 berikut :

2.2.3 Waste relationships

Jenis pemborosan yang didefinisikan oleh Shigeo Shingo bersifat

inter-dependent dan masing-masing memiliki suatu pengaruh terhadap jenis lainnya

atau secara bersamaan dipengaruhi oleh jenis yang lainnya. Seperti terlihat pada

Gambar 2.4, pada jenis waste overproduction yang mempengaruhi timbulnya

jenis waste inventory. Waste overproduction ini menghabiskan dan memerlukan

jumiah raw - material yang banyak, untuk itu perlu untuk penyimpanan raw

material dan produksi lebih banyak. HaI ini dapat menghabiskan space lantai,

karena penyimpanan raw material dan work-in-process ini dianggap sebagai

bentuk inventory untuk sementara waktu. Hubungan diantara waste ini sangatlah

kompleks karena pengaruh dari tiap jenis terhadap yang lainnya dapat tampak

2.3 J enis - jenis Aktivitas

Terkait dengan waste atau pemborosan, maka diperlukan pula pemahaman

atas ketiga tipe operasi atau aktivitas yang dikerjakan pada suatu perusahaan.

Khususnya dalam suatu prose produksi, ketiga tipe aktivitas tersebut adalah :

1. Non-Value Adding (NVA)

Merupakan aktivitas yang tidak memberikan nilai tambah dilihat dari

pandangan customer dan merupakan suatu waste (pemborosan) dimana

aktivitas ini harus dikurangi atau dihilangkan. Contohnya adalah waiting time,

menumpuk WIP, dan double handling.

2. Necessary but Non-Value Adding (NVA)

pengambilan parts, unpacking deliveries dan memindahkan tool dari satu

tangan ke tangan yang lain. Untuk meminimalkan tipe operasi ini dapat

dilakukan hal seperti membuat perubahan pada prosedur operasi menjadi lebih

sederhana dan mudah seperti perubahan layout, kerjasama dengan supplier.

3. Value Adding (VA)

Merupakan aktivitas yang memberikan nilai tambah pada suatu material atau

produk yang diproses. Seperti halnya dengan aktivitas memproses raw

material atau semi finished goods dengan penggunaan manual labor.

Contohnya adalah sub assembly, forging raw material dan painting body

work.

2.4 Big Picture Mapping

Big picture mapping merupakan suatu tool yang digunakan untuk

menggambarkan sistem secara keseluruhan beserta value stream yang terdapat

pada perusahaan. Gambaran ini digunakan untuk dapat menvisualisasikan aliran

informasi dan aliran fisik dari sistem yang ada, mengidentifikasikan keberadaan

waste serta menggambarkan lead time yang dibutuhkan berdasarkan masing -

masing karakteristik proses yang terjadi. Secara umum Big picture mapping

didefinisikan sebagai suatu pemetaan proses pada level yang mencakup proses

secara luas tetapi dengan tingkat detail masih rendah. Terdapat lima langkah

dalam pembuatan Big picture mapping, yaitu sebagai berikut :

1. Identifikasi keseluruhan kebutuhan konsumen seperti jumlah produk yang

dibutuhkan oleh konsumen, jumlah produk yang dikirim dalam suatu waktu,

2. Penggambaran aliran informasi seperti informasi dari konsumen pada

perusahaan (peramalan, pembatalan dll), pihak mana yang menangani

informasi tersebut, berapa lama informasi tersebut muncul hingga diproses,

pihak mana saja yang dilewati hingga informasi mengalir ke supplier,

informasi apa yang disampaikan perusahaan kepada supplier sesuai

spesifikasi pesanan.

3. Penggambaran aliran fisik seperti waktu tunggu sebelum pesanan dikirim,

pola pengiriman. Aliran fisik tersebut dari arah supplier, sedangkan dari

-internal perusahaan seperti dititik mana dilakukan proses inspeksi, waktu

siklus tiap titik, berapa banyak produk yang dibuat dan dipindahkan tiap

titik, waktu penyelesaian tiap operasi, waktu berpindah distasiun kerja, serta

titik bottleneck yang terjadi.

4. Penghubungan antara aliran informasi dan aliran fisik seperti rencana

produksi yang diuraikan menjadi jadwal produksi yang digunakan, instruksi

kerja bagi operator di lantai produksi, dari dan untuk apa informasi dan

instruksi dikirim, kapan dan dimana biasanya terjadi masalah dalam aliran

fisik.

5. Pelengkapan peta dengan informasi lead time, value adding time dari

keseluruhan proses yang ditempatkan dibawah gambaran aliran yang dibuat.

Simbol - symbol yang digunakan dalam Big picture mapping adalah sebagai

Gambar 2.5 Simbol big pictur e mapping (Google.com/ big pictur e mapping)

Contohnya penggambaran sistem secara keseluruhan dengan Big Picture Mapping

2.5 Value Stream Mapping

Value stream mapping merupakan tool yang digunakan untuk memetakan

value stream secara detail. Value stream didefnisikan sebagai aktivitas - aktivitas

khusus dalam suatu supply chain yang diperlukan untuk perancangan, pemesanan

dan penetapan suatu spesifik produk atau value. Value stream mapping digunakan

tidak hanya untuk memetakan aliran material tetapi juga aliran informasi.

Pemetaan ini dilakukan untuk mengidentifikasi tahapan - tahapan value added dan

non value added, selanjutnya mengeliminasi waste yang ditemukan. Berikut tujuh

tools detailed -mapping value stream yang umum digunakan yaitu :

1. Process Activity Mapping

Process activity mapping umumnya digunakan pada aktivitas dilantai

produksi. Namun penggunaanya tidak hanya pada lingkup perusahaan tetapi

juga pada area lain dalam supply chain. Konsep dasar tool ini aktivitas

dikategorikan dalam beberapa kategori seperti operasi, transportasi, inspeksi,

delay dan storage. Kemudian mengelompokkanya kedalam tipe aktivitas

yaitu value adding activities, necessary non value adding activities dan non

value adding activities. Lima tahapan pada Process Activity Mapping

adalah:

1. Pemahaman akan aliran proses

2. Identifikasi waste

3. Pertimbangkan apakah proses dapat rearrange menjadi rangkaian yang

lebih efisien.

4. Pertimbangkan aliran yang lebih baik dengan mengikutsertakan aliran

5. Pertimbangkan apakah semua yang telah dilakukan pada tiap - tiap

proses benar - benar diperlukan dan apa yang terjadi jika hal yang

berlebihan dihilangkan.

2. Supply Chain Response Matrix

Supply chain response matrix merupakan grafik hubungan antara lead time

inventory, sehingga dapat diketahui kenaikan atau penurunan tingkat

persediaan yang terjadi pada lead time pada area supply chain. Pada grafik

ini terdapat 2 axis yaitu pada vertikal axis yang menunjukkan rata - rata

jumlah inventory pada spesifik poin dalam supply chain, sedangkan

horizontal axis menunjukkan komulatif lead time dari produk baik internal

maupun eksternal. Supply chain response matrix ini bertujuan untuk

mempertahankan dan meningkatkan service level kepada konsumen setiap

jalur distribusi dengan biaya rendah.

3. Production Variety Funnel

Production variety funnel merupakan teknik pemetaan visual dengan

melakukan plot pada sejumlah variasi produk yang dihasilkan dalam tiap

tahapan proses manufaktur. Teknik ini digunakan untuk mengidentifikasi

titik dimana sebuah produk diproses menjadi beberapa produk yang spesifik

serta membantu menentukan target perbaikan, pengurangan inventory dan

membuat perubahan untuk proses dari produk.

4. Quality Filter Mapping

Quality filter mapping merupakan tool untuk mengidentifikasi permasalahan

kualitas pada supply chain dan selanjutnya untuk menciptakan tingkat

keinginan konsumen. Terdapat tiga tipe cacat kualitas yang dapat

digambarkan yaitu :

• Product defect yaitu cacat fisik produk yang lolos proses inspeksi hingga

sampai ketangan konsumen.

• Scrap defect yaitu cacat fisik produk yang berhasil diidentifikasikan

pada prases inspeksi. Cacat jenis ini sering disebut juga dengan internal

defect.

• Service defect yaitu permasalahan yang dirasakan customer berkaitan

dengan cacat kualitas pelayanan. Hal yang terkait dengan cacat kualitas

pelayanan seperti ketidaktepatan waktu pengiriman (terlambat atau

terlalu cepat), permasalahan dokumentasi, kesalahan proses packing

maupun labeling, kesalahan jumlah (Quantity), dan permasalan faktur.

5. Demand Amplification Mapping

Demand amplification mapping merupakan pemetaan untuk

memvisualisasikan perubahan demand sepanjang jalur supply chain dalam

interval waktu tertentu. Pada pemetaan ini, vertikal axis menggambarkan

jumlah demand sedangkan horizontal axis menggambarkan interval waktu.

Tool ini dapat digunakan dalam pengambilan keputusan dart analisa lebih

lanjut baik untuk mengantisipasi adanya perubahan permintaan me manage

fluktuasi, mengevaluasi kebijakan batch sizing dan penjadwalan serta

evaluasi kebijakan inventory. Mapping ini digambarkan dalam bentuk grafik

yang mendeskripsikan jumlah produk untuk tiap - tiap stage pada waktu

6. Decision Point Analysis

Decision point analysis merupakan tool yang digunakan untuk menentukan

titik dimana actual demand dilakukan dengan sistem pull sebagai dasar

untuk membuat forecast pada sistem push pada supply chain atau dengan

kata lain titik batas dimana produk dibuat berdasarkan demand actual dan

setelah titik ini selanjutnya produk dibuat dengan melakukan forecast.

7. Physical Structure

Physical structure merupakan tool yang dapat digunakan untuk memahami

sebuah kondisi supply chain di industri. Hal ini diperlukan untuk memahami

kondisi dan fungsi - fungsi bagian dari supply chain untuk berbagai level

industri. Dengan adanya pemahaman tersebut kondisi industri, bagaimana

operasi dapat dimengerti. Dan dapat mengarahkan perhatian pada area yang

mungkin belum mendapatkan perhatian yang cukup.

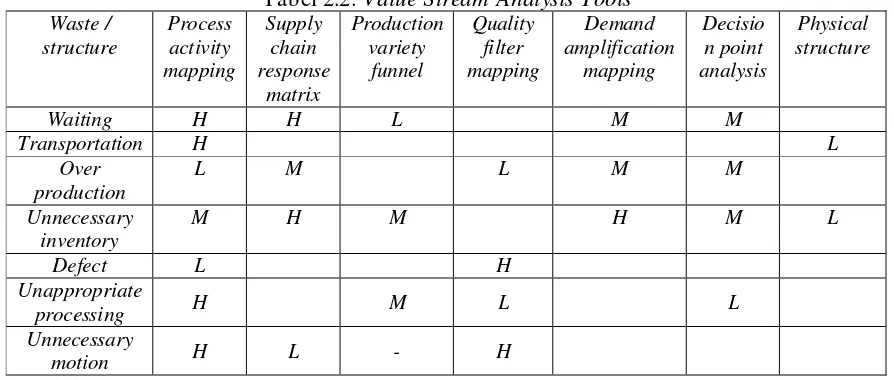

Pemakaian tools yang tepat didasarkan pada kondisi perusahaan itu sendiri

dan dilakukan dengan menggunakan value stream mapping tools seperti pada

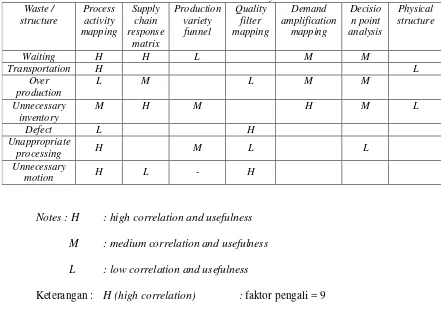

table 2.2 berikut :

Notes : H : high correlation and usefulness

M : medium correlation and usefulness

L : low correlation and usefulness

Keterangan : H (high correlation) : faktor pengali = 9

M (medium correlation) : faktor pengati = 3

L (low correlation) : faktor pengali = 1

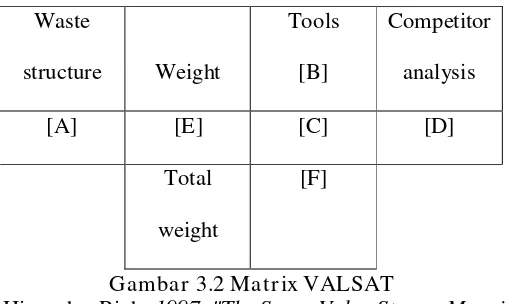

2.6 Value Stream Analysis tools

Value stream analysis tools (VALSAT) merupakan metodologi dinamis

yang digunakan untuk membuat value stream yang efektif. Metodologi ini secara

signifikan memiliki kelebihan dari pada metode tradisional analisa pendekatan

perbaikan. Pendekatan VAL SAT mampu mencakup pengukuran subyektif dan

obyektif untuk dimasukkan dalam suatu perhitungan. Gambarkan dasar dari

metode ini dapat dilihat seperti gambaran dasar dari metode ini dapat dilihat

Pada gambar matriks tersebut; kolom A berisi tujuh waste yang terjadi

pada perusahaan. Pada kolom E terdapat pembobotan dari masing - masing waste

yang didapatkan dari hasil kuisioner yang diisi oleh bagian yang terkait. Kolom B

merupakan tools pada value stream mapping. Kolom C adalah korelasi antara

kolom A dan B dimana nilai korelasi antar keduanya ada 3 macam yaitu high

correlation dengan bobot 9, medium correlation dengan bobot 3, low correlation

babot l. Selanjutnya masing - masing bobot dikalikan dengan bobot yang ada pada

kolom D setelah didapatkan hasilnya maka dijumlahkan dan diletakkan pada

kolom E dan nilai yang tertinggi adalah yang terpilih. Pemilihan lebih dari satu

tool akan lebih berguna dalam mereduksi waste yang ada di perusahaan.

2.7 Diagram Sebab Akibat

Diagram sebab akibat juga sering juga disebut diagram tulang ikan

(fishbone diagram) atau diagram Ishikawa adalah suatu diagram yang terdiri dari

garis dan design symbol yang menunjukkan arti hubungan antara sebab dan

akibat.

Diagram ini dimulai dengan akibat sebuah masalah dan membuat daftar,

terstruktur dari penyebab - penyebab potensial. Diagram ini berguna untuk :

1. Mengumpulkan ide dan masukan-masukan yang merupakan dasar dari

brainstorming terstruktur.

2. Mengelompokkan penyebab-penyebab yang mungkin sehingga dapat

diidentifikasi banyak kemungkinan daripada hanya menfokuskan pada

beberapa area tipikal.

3. Membantu dimulainya fase analisa. Dengan menggunakan frshbone diagram

dapat dilakukan identifikasi beberapa penyebab yang diduga menjadi

penyebab utama.

Bentuk umum diagram sebab - akibat ditunjukkan dalam gambar dibawah ini

Setiap akar dari penyebab masalah dimasukkan ke dalam diagram sebab

1. Manpower (tenaga kerja)

Berkaitan dengan kekurangan dalam pengetahuan (tidak terlatih dan tidak

berpengalaman), kekurangan dalam ketrampilan dasar yang berkaitan dengan

mental dan fisik, kelelahan, stress, ketidakpedulian, dan sehagainya.

2. Machines (mesin - mesin)

Berkaitan dengan tidak adanya sistem perawatan preventif terhadap mesin

produksi, termasuk fasilitas dan peralatan lain, tidak sesuai dengan spesifikasi

tugas, terlalu rumit, terlalu panas, dan sebagainya.

3. Methods (metode kerja)

Berkaitan dengan tidak adanya prosedur dan metode kerja yang benar, tidak

jelas, tidak diketahui, tidak terstandarisasi, tidak cocok, dan sebagainya.

4. Materials (bahan baku dan bahan tambahan)

Berkaitan dengan ketiadaan spesifikasi kualitas dari bahan baku dan bahan

tambahan, ketidaksesuaian dengan spesifikasi kualitas dari bahan baku dan

bahan tambahan yang ditetapkan, ketiadaan penanganan yang efektif terhadap

bahan baku dan bahan tambahan tersebut, dan sebagainya.

5. Media (lingkungan dan waktu kerja)

Berkaitan dengan tempat dan waktu kerja yang tidak memperhatikan aspek -

aspek kebersihan, keselamatan dan kesehatan kerja, lingkungan yang

kondusif, kekurangan alat penerangan, ventilasi yang buruk, kebisingan, dan

sebagainya.

Semua yang berhubungan dengan material, mesin, manusia, media dan

metode yang saat ini dituliskan dan dianalisa faktor mana yang terindikasi

Fishbone ini dapat menolong kita untuk dapat menemukan akar penyebab

terjadinya masalah khususnya di industri manufaktur dimana prosesnya

terkenal dengan banyaknya ragam variabel yang berpotensi menyebabkan

munculnya permasalahan. Apabila masalah dan penyebab sudah diketahui

secara pasti, maka tindakan dan langkah perbaikan akan lebih mudah

dilakukan. Dengan diagram ini, semuanya menjadi lebih jelas dan

memungkinkan untuk dapat melihat semua kemungkinan penyebab dan

mencari akar permasalahan sebenarnya.

2.8 Peneliti Terdahulu

Dari penelitian yang sudah ada dengan menggunakan pendekatan ataupun

penerapan Lean Manufacturing, maka peneliti menggunakan metode ini dengan

melihat peneliti terdahulu sebagai acuan untuk mengerjakan penelitian ini,

diantaranya adalah :

Ucok J ames MP Mar paung, (2008) dengan " Pengur angan waste di

lantai produksi dengan pener apan Lean Manufacturing guna meningkatkan

pr oduktivitas ker ja per usahaan (Studi kasus : PT. Barata Indonesia

(Persero)) " Tujuan mengurangi waste yang terjadi pada proses produksi,

permasalahan diindikasikan adanya penambahan waktu produksi akibat rework

yang dilakukan untuk memperbaiki komponen yang cacat (tidak memenuhi

spesifikasi yang diharapkan pemesan / pelanggan). Semakin melambungnya harga

minyak dunia berdampak langsung terhadap naiknya tarif dasar listrik . PT. Barata

Indonesia (Persero) yang sebagian besar proses produksinya menggunakan

semakin tinggi pula. Kesimpulan : Dari gambar Big Picture Mapping didapatkan

total lead time produksi untuk 1 buah produk mesin gilas MG-6 adalah 509.7 jam

dengan value added time sebesar 1129,1 jam. Jumlah ragam aktivitas yang

termasuk value adding activity adalah operasi dengan 566 aktivitas (40,3 %),

necessary non value adding activity 491 aktivitas (35 °/fl) dan yang tergolong non

value adding activity 346 aktivitas (24,7 %). Berdasarkan perhitungan kuisioner

pemborosan diidentifikasi bahwa terdapat tiga jenis pemborosan yang paling

sering terjadi yaitu gerakan yang tidak perlu, proses yang tidak tepat dan cacat

dalam proses pembuatan mesin gilas MG-6 di PT Barata Indonesia (Persero).

Jenis pemborosan gerakan yang tidak perlu dan proses yang tidak tepat dideteksi

dan dievaluasi dengan menggunakan tool Process Activity Mapping (PAM)

sedangkan jenis pemborosan cacat dideteksi dengan menggunakan tool Quality

Filter Mapping (QFM). Beberapa rekomendasi perbaikan yang diberikan

berdasarkan tool PAM adalah merubah komposisi tenaga kerja yang dibutuhkan di

beberapa bengkel proses, menggabungkan dua macam proses yang hampir sama

yaitu proses gerinda tangan dan mesin gerinda menjadi proses gerinda saja.

Rekomendasi perbaikan berdasarkan tool QFM adalah agar tenaga kerja lebih

konsentrasi lagi khususnya dalam memahami gambar teknik agar tidak dihasilkan

produk yang cacat, adanya preventive maintenance yang teratur agar performa

mesin baik, proses inspeksi baik untuk raw material maupun komponen dan

produk jadi harus lebih teliti lagi, membuat suatu Dokumentasi setiap terjadi

product defect berupa komplain dari customer. Setelah dibuat rekomendasi

perbaikan didapatkan pemanfaatan input (waktu produksi) yang lebih kecil

(waktu produksi sebelum perbaikan). Hal ini menunjukkan dengan adanya

rekomendasi yang diberikan mampu meningkatkan produktivitas kerja.

Catur ,J uniar ti utami, (2008) dengan " Pengur angan waste dilantai

pr oduksi dengan penerapan lean manufactur ing guna meningkatkan

pr oduktivitas k er ja per usahaan Di PT. Per k ebunan Nusantar a XI (Per ser o)

PK Rosella Bar u Surabaya" Tujuan Memberikan usulan perbaikan pada seven

waste untuk meningkatkan produktivitas kerja. Permasalahan yaitu pemborosan

terhadap kelebihan produksi, menunggu, tranportasi, proses yang tidak tepat,

persediaan yang tidak perlu, pergerakan barang, kerusakan dan perbaikan serta

kesalahan design, Kesimpulan Dari kuisioner pemborosan yang disebarkan di

lantai produksi PT. Perkebunan Nusartara XI (Persero) PK Rosella Baru Surabaya

pada pembuatan karung plastik dan pengolahan yang dilakukan dapat diketahui

tipe-tipe seven waste dalam lean manufacturing mulai dari yang terbesar sampai

yang terkecil adalah menunggu (7,7), produksi berlebihan (6,8), transportasi (6,5),

proses yang tidak tepat (4,7), persediaan yang tidak perlu (4,6), gerakan yang

tidak perlu (2,6), dan kecacatan (2,1). Usulan perbaikan diberikan berdasarkan

tool Process Activity Mapping adalah merubah komposisi tenaga kerja yang

dibutuhkan pada proses outerbag yaitu pada mesin tenun dari 7 orang menjadi 9

orang dan didapatkan penurunan waktu produksi sebanyak 31,64 jam (11.11%)

serta merubah komposisi tenaga kerja pada proses finishing yaitu pada proses

inserting dari 8 orang menjadi 6 orang sehingga didapatkan penurunan waktu

sebanyak 85,41 jam (25,71%). Hal ini menunjukkan dengan adanya rekomendasi

Tatit Hidayad, (2006) dengan " Pendekatan Time Study untuk

per baikan pr oses pr oduksi guna menunjang pener apan Lean Manufactur ing

(Studi kasus : Depar temen GLS, Gr oup A, PT. Philips Lighting Indonesia)"

Tujuan Memberikan usulan perbaikan pada seven waste untuk meningkatkan

Produktivitas kerja. Permasalahan PT. Philips Indonesia, dimana setiap unit

produksi di Departemen GLS A Group unit 7 dan unit - 16, memenuhi permintaan

rata-rata 300.000 pieces lampu E-50 dan P-45 per periode dan hamper 15.000

pieces per harinya, mutlak memerlukan sumber daya manusia, dalam hal ini

operator, yang selalu sigap dan tanggap dengan semua kondisi dalam proses

produksi. Terbukti, beberapa kali ketika dilakukan sampling data, terdapat

operator baik itu direct operator maupun indirect operator, tampak tidak sigap

dengan kandisi proses produksi. Hal ini terlihat pada besarnya prosentase

idle/waiting, traveling dan not in place ketika dilakukan sampling data. Setelah

dilakukan wawancara dengan pihak produksi, terdapat indikasi mengenai

ketidakefisienan jumlah operator yang ada di lapangan yang berimbas pada

pemborosan-pemborosan yang perlu segera ditangani. Kesimpulan Dari penelitian

yang telah dilakukan didapatkan perhatikan berikut: Defect dengan frekuensi

hampir tiap hari terjadi. Pemborosan ini disebabkan oleh kondisi lingkungan plant

yang tidak memungkinkan operator bekerja secara optimal. Overproduction

terjadi hampir setiap minggu dengan penyebab utama adalah letak penempatan

FGI dan standardisasi waktu. Meskipun jumlah inventory yang berlebih hanya

terjadi setiap 2 bulan, namun penyebab dan dampak dari cacat ini sama dengan

overproduction Menurut kuesioner, inappropriate processing terjadi sebulan

terjadi setiap hari. Hal ini akan berdampak pada meningkatnya jumlah cacat.

Penyebab utamanya sama dengan pemborosan defect ditambah dengan belum ada

standardisasi waktu dan jumlah operator. Untuk waste yang berhubungan

langsung dengan Time Study (Transportation, Motion, dan Waiting), menurut

kuisioner hanya terjadi beberapa bulan sekali, namun pengamatan di lapangan

berkata lain. Penyebab utama dari waste ini salah satunya adalah tidak adanya

METODELOGI P ENELITIAN

3.1 Lokasi dan Waktu Penelitian

Data yang digunakan dalam penelitian ini diperoleh dari PT. Kemasan

Ciptatama Sempurna Ds Randupitu kec Gempol - Pasuruan. Pengambilan data

diambil pada bagian produksi carton box. Sedangkan penelitian ini dilaksanakan

pada bulan Januari 2011 sampai data yang diperlukan sudah cukup.

3.2 Identifikasi Var iabel dan Definisi Oper asional Var iabel

Definisi operasional adalah suatu definisi yang diberikan kepada suatu

variabel atau kontstrak dengan cara memberikan arti, atau menspesifikasikan

kegiatan, ataupun memberikan suatu operasional yang diperlukan untuk

mengukur konstrak atau variabel tersebut.

3.2.1 Identifikasi Var iabel

a. Var iabel Ter ikat

Lean / minimasi pemborosan (waste)

b. Var iabel Bebas

Variabel bebas meliputi :

1. Menunggu (waiting)

2. Transportasi (transportation)

3. Prases yang tidak tepat (unappropriate processing)

4. Persediaan yang tidak perlu (unnecessary inventory)

6. Gerakan yang tidak perlu (unnecessary motion)

7. Kecacatan (defect)

3.2.2 Definisi Operasional Var iabel

a. Var iabel Ter ikat

Variabel terikat adalah variabel yang dipengaruhi atau yang

menjadi akibat adanya variabel bebas. Yang merupakan variabel

terikat dalam penelitian ini adalah : Lean / minimasi pemborosan

(waste). Peningkatan efisiensi waktu produksi merupakan tujuan yang

ingin dicapai dalam penelitian ini. Dengan mengurangi pemborosan

dapat dikatakan bahwa waktu produksi akan lebih efisien sehingga

produk atau komponen yang dihasilkan tepat pada waktunya.

b. Var iabel Bebas

Variabel bebas adalah suatu variabel yang mempunyai nilai

berubah-ubah dan mempengaruhi variasi perberubah-ubahan nilai variabel terikat.

1) Waiting adalah proses menunggu kedatangan material, informasi,

peralatan dan perlengkapan.

2) Transportation bahan baku yang disediakan oleh vendor biasanya

tidak dikirim ditempat pekerjaan tetapi ditampung dahulu di

gudang kemudian diangkut menuju workshop.

3) Unappropriate processing terjadi dalam situasi dimana terdapat

ketidaksempurnaan proses atau metode operasi produksi yang

diakibatkan oleh pengguna tool yang tidak sesuai dengan fungsinya

4) Unnecessary inventory persediaan yang tidak perlu dapat berupa

penyimpanan inventory melebihi volume gudang yang ditentukan,

material yang rusak karena terlalu lama disimpan atau terlalu cepat

dikeluarkan dari tempat penyimpanan, material yang sudah

kadaluarsa.

5) Over Production produksi yang berlebihan merupakan hasil

produksi yang tidak sesuai dengan permintaan, hal ini juga

diakibatkan karena kesalahan perencanaan produksi.

6) Unnecesary motion gerakan yang tidak perlu adalah

gerakan-gerakan ataupun kegiatan yang tidak seharusnya ada di dalam

lantai produksi, salah satunya bercanda pada saat bekerja.

7) Defect cacat terjadi dalam empat cara yaitu Ketidaksempurnaan

produk, kurangnya tenaga kerja pada saat proses berjalan, adanya

alokasi tenaga kerja untuk proses pengerjaan ulang ( rework ) dan

3.3 Langkah – Langkah Pemecahan Masalah

`

Gambar 3.1 Flowchart Pemecahan Masalah Perumusan Masalah

Tujuan Penelitian

Identifikasi Variabel

Pengumpulan Data - Data ahan dan aliran bahan - Data waktu produksi

- Pembahasan value stream dengan big mapping - Pembahasan VALSAT

- Pembahasan PAM

- Pembahasan tiap tipe aktivitas

- Pembahasan rekomendasi perbaikan tool PAM - Pembahasan pemborosan dan rekomendasi perbaikan

Kesimpulan dan Saran

Selesai

Penjelasan Flowchart Pemecahan Masalah

1. Mulai

Pada langkah ini merupakan awal dari proses pemecahan masalah dengan

studi pengenalan dari perusahaan yang menjadi tempat penelitian.

2. Studi literatur

Studi literatur bermanfaat untuk meningkatkan pemahaman landasan teori dari

permasalahan yang akan diteliti, serta menunjang dan mempermudah bagi

penelitian untuk merumuskan masalah penelitian tersebut, yang meliputi

pendekatan lean manufacturing, pemborosan, tools yang digunakan untuk

memecahkan permasalahan, seperti Big picture mapping dan VALSAT.

3. Studi lapangan

Langkah ini merupakan pengambilan data dengan cara pemahaman proses

produksi perusahaan. Data yang diambil adalah data yang diperlukan oleh

peneliti untuk menyelesaikan permasalahan yang diangkat dari obyek tersebut.

Sehingga nantinya dapat memberikan, jawaban dari masalah tersebut.

4. Merumuskan masalah dan, menetapkan tujuan penelitian

Langkah ini merupakan perumusan masalah yang disusun berdasarkan latar

belakang dari masalah yang ada kemudian ditentukan metode yang tepat

dalam penyelesaian permasalahan tersebut, dan menetapkan tujuan penelitian

agar dapat diketahui penyebab terjadinya waste serta dapat memberikan

usulan perbaikan pada perusahaan.

5. Identifikasi variabel

Langkah ini merupakan pengidentifikasian variabel-variabel yang

6. Pengumpulan Data

Proses pengumpulan data dilakukan setelah melakukan identifikasi terhadap

variabel-variabel yang akan diteliti. Proses pengumpulan data dibutuhkan

dalam proses penelitian untuk selanjutnya diolah untuk memecahkan

permasalahan yang terjadi.

7. Pembobotan waste (pemborosan)

Mengidentifikasi penyebab terjadinya waste (pemborosan) melalui penyebab

primer dan penyebab sekundernya. Hal ini dilakukan secara brainstorming

pada karyawan yang melakukan operasi pada masing-masing stasiun kerja.

8. Penentuan / Pembuatan VALSAT

Menentukan kegagalan hingga keakar-akar penyebabnya dengan menggambarkannya kedalam VALSAT beserta symbol - symbol logika dari akar penyebab tersebut sampai menuju pada pemborosan yang tidak diinginkan.

9. Perhitungan Waktu Produksi

Proses menentukan berapa nilai waktu siklus, waktu normal dan waktu baku yang nantinya digunakan pada langkah selanjutnya dalam big mapping

10.Penentukan Value Stream dengan Big Mapping

Selanjutnya VALSAT tersebut dievaluasi dengan menggunakan Value Stream dengan Big Mapping.

11.Pembahasan

Langkah selanjutnya adalah menganalisa semua data agar lebih sesuai dengan

yang telah ditetapkan dan setelah data tersebut valid langkah selanjutnya

adalah melakukan pembahasan. Selanjutnya VALSAT di analisa untuk

aktivitas dan rekomendasi perbaikan.Dari hasil analisa sebelumnya

selanjutnya dilakukan analisa pemborosan berdasarkan sebab terjadinya

pemborosan dengan menggunakan metode fishbone atau diagram sebab

akibat. Langkah yang terakhir adalah memberikan usulan perbaikan dengan

menggunakan correction action terhadap peristiwa top event agar dapat

mengendalikan kegagalan produk selama proses produksi.

12.Kesimpulan dan saran

Langkah ini memberikan ringkasan ulang atau kesimpulan terutama mengenai

hal-hal penting yang menjadi tujuan penelitian yang dilakukan. selain itu juga

memberikan saran-saran demi perbaikan perusahaan.

3.4 Metode Pengumpulan Data

Metode pengumpulan data yang dipakai dalam penelitian ini adalah

sebagai berikut:

3.4.1 Penelitian Pustaka

Penelitian pustaka digunakan untuk memperoleh konsep, teori serta

metode yang berhubungan dengan masalah dan tujuan penelitian, juga penelitian -

penzlitian sebelumnya. Penelitian pustaka yang berhubungan dalam penelitian ini

adalah konsep Lean, pengertian Lean Manufacturing, Waste ( pemborosan ), tools

- tools yang digunakan seperti Big Picture Mapping, VALSAT, diagram sebab

3.5.2 Penelitian Lapangan

Penelitian lapangan bertujuan untuk mendapatkan informasi dari

perusahaan mengenai segala sesuatu yang berkaitan dengan penelitian ini. Adapun

metode - metode yang telah dilakukar. untuk mendapatkan informasi tersebut

adalah sebagai berikut :

1. Metode wawancara

Wawancara merupakan suatu langkah dalam penelitian yang berupa

penggunaan proses komunikasi verbal untuk mengumpulkan informasi dari

seseorang atau kelompok orang. Wawancara dilakukan dengan kepala bagian

produksi dan karyawan lain sebagai operator mesin.

2. Metode pengamatan

Pengamatan biasanya digunakan sebagai alat pengumpulan data untuk obyek

yang belum banyak diketahui. Observasi bertujuan untuk mengamati jalannya

proses produksi secara langsung agar lebih mengerti dan memahami bentuk

pemborosan yang terjadi.

3.5Metode Pengolahan Data

Pada penelitian ini tahap pengolahan data menggunakan pengolahan data

kuisioner, tool Big Picture Mapping /BPM, dan pengolahan data Value Stream

Analysis Tools (VALSAT). Pengolahan data tersebut akan dijelaskan seperti

berikut :

3.5.1 Pengolahan data dengan Big Pictur e Mapping

Big picture Mapping adalah suatu tool yang diadopsi dari Sistem Produksi

keseluruhan beserta aliran nilai (value stream) yang terdapat dalam perusahaan,

atau Big Picture Mapping merupakan tool yang digunakan untuk menggambarkan

sistem secara keseluruhan dan value stream sistem produksi, dimana tool ini

diharapkan mampu memberikan gambaran dan pemahaman secara umum dari

sistem produksi perusahaan (dalam hal memproduksi karton). Adapun

langkah-langkah yang. dilakukan untuk membentuk Big Picture Mapping adalah sebagai

berikut :

a) Mengidentifikasikan kebutuhan pelanggan

b) Menambahkan aliran informasi yang melintasi proses yang ditinjau

c) Menambahkan aliran fisik pada peta tersebut

d) Menghubungkan aliran fisik dan aliran informasi

e) Melengkapi peta di atas dengan informasi Lead time clan value adding time

dari keseluruhan proses

3.5.2 Pengolahan data dengan VALSAT

Merupakan tools yang tepat. Terdapat 7 (tujuh) detail mapping tools yang

mempunyai kemampuan dan manfaat masing-masing untuk memetakan waste.

Masing-masing tools mempunyai kemampuan bobot low, medium, high sesuai

ketentuan peringkatnya sekaligus menunjukkan skor yang dapat mengindikasikan

sedikit atau besarnya pengaruh pemborosan pada mapping yang dipilih. Adapun

tools yang digunakan dalam VALSAT beserta kemampuan bobotnya adalah

Tabel 3.1. Value Stream-Analysis Tools

Notes : H : high correlation and usefulness

M : medium correlation and usefulness

L : low correlation and usefulness

Keterangan : H (high correlation) : faktor pengali = 9

M (medium correlation) : faktor pengati = 3

L (low correlation) : faktor pengali = 1

Pengolahan data dengan VALSAT merupakan sebuah pendekatan yang

digunakan dengan melakukan pembobotan waste-waste, kemudian dari

pembobotan tersebut dilakukan pemilihan terhadap tool dengan menggunakan

Waste

Sumber : Hines dan Rich; 1997. "The Seven Value Stream Mapping Tools.

Dari matriks diatas bagian E diisi dengan bobot dari setiap waste, dimana

maksimum untuk bobot dari setiap waste adalah 6, sedangkan untuk bagian F diisi

dengan melakukan perkalian antara bobot waste dengan nilai korelasi antara waste

dengan masing-masing tool. Dimana korelasi setiap waste terdapat korelasi high

dengan nilai 9, medium dengan nilai 3 dan low dengan nilai 1. Nilai korelasi yang

dibuat oleh Hines dan Rich (1997) dimasukkan pada tabel 3.1 the seven value

stream mapping.

3.5.3 Pengolahan data Waktu Pr oduksi

Melakukan penghitungan waktu siklus, waktu normal dan waktu baku

dengan menggunakan rumusan sebagai berikut :

1. Menghitung Waktu Siklus

N X Ws =

∑

iDimana : Ws = Waktu Siklus

Xi = Pengambilan sampel waktu ke-i

2. Menghitung Waktu Normal

Wn = Ws × p

Dimana : Wn = Waktu Normal

Ws = Waktu Siklus

p = Performance

3. Menghitung Waktu Baku

ANALISA DAN PEMBAHASAN

4.1 Pengumpulan Data

Proses analisa dan pembahasan diawali dengan proses pengumpulan data.

Dimana data yang dikumpulkan adalah data aliran bahan, data waktu produksi dan

data pembobotan waste.

4.1.1 Data Bahan dan Alir an Bahan

Aliran bahan atau fisik dimulai dari proses kedatangan material dari

supplier yang meliputi sheet. Dari data historis didapatkan kedatangan material

yang dibutuhkan untuk membuat karton bisa langsung dipenuhi, sehingga

kedatangan material tidak terlalu menghabiskan waktu. Setelah kedatangan bahan

baku dari supplier, terjadi proses check/penjaminan baik secara quality maupun

secara quantity yang dilakukan oleh bagian Quality Assurance (Bagian jaminan

kualitas) dimana pada bagian ini akan dilihat apakah bahan baku telah memenuhi

secara kualitas dan jumlah. Apabila telah sesuai maka bahan baku langsung

diteruskan ke bagian gudang bahan baku. Tetapi apabila tidak memenuhi standart,

maka bahan baku akan di reject/ditolak.

Material ini nantinya akan disiapkan untuk mengalami serangkaian proses

sampai menjadi sebuah produk karton sesuai dengan pesanan. Pada dasarnya

bahan baku pembuatan karton ini adalah :

a. Pulp

b. Sheet / kertas

Sebagai bahan baku utama proses pembuatan karton.

c. Air

Sebagai bahan pelarut untuk mendapatkan adonan bahan baku karton yang

diinginkan

Ga mbar 4.1 Alir an Raw Mater ial

Dari aliran raw material dapat dijelaskan yaitu Material baik bahan baku

maupun bahan pembantu yang dikirim oleh supplier terpilih kemudian diletakkan

langsung ke gudang bahan baku. Sebelum dapat digunakan untuk produksi

terlebih dahulu dilakukan pengujian dengan mengambil beberapa sampel oleh

bagian laboratorium QC. Pengecekan ini dilakukan untuk mengetahui apakah

bahan baku dan bahan pembantu sudah sesuai dengan spesifikasi dan standar yang

ditetapkan QC. Setelah memenuhi standart dilakukan penimbangan terhadap

bahan baku, kemudian dilakukan proses pencetakkan. Setelah material telah

melalui proses pengeringan. Disini mulai ditambahkan material air untuk

mendapatkan adonan siap cetak yang nantinya akan menjadi adonan utama untuk

menghasilkan produk karton setengah matang. Kemudian karton yang masih

setengah jadi dimasukkan kedalam mesin corgeting untuk proses

pencetakkan.setelah itu karton tersebut masuk kedalam proses flekso pembuatan

pola. Setelah masuk pada proses tersebut karton dimasukkan kembali pada proses

pengeleman.kemudian dimasukkan kedalam mesin slitter guna untuk memberi

krisi ( garis tekukukkan ) pada produk karton tersebut. Setelah semua proses

selesai produk karton tersebut dimaasukkan kedalam gudang barang jadi untuk

dikirim kepada pelanggan.

4.1.2 Data Waktu Pr oduksi

Pengumpulan data waktu produksi dilakukan dengan cara melakukan

pengukuran waktu siklus (Cyclus Time/ CT) yang terjadidi tiap kegiatas di lantai

produksi. Karena terbatasnya waktu penelitian dan banyaknya kegiatan di lantai

produksi maka jumlah sampel yang dikumpulkan masing-masing 10 kali. Tabel

4.1 akan memaparkan data waktu siklus proses pembuatan karton untuk proses

tiap mesin di Departemen Pencetakkan (Barang Setengah Jadi) yang diamati

1 2 3 4 5 6 7 8 9 10 PENCETAKKAN (bar ang setengah jadi)

1 Kedatangan bahan baku 9,2 9,9 9,7 12,4 12,2 11,9 9,4 11,3 10,3 11,7

2 Pemeriksaan bahan baku 6,1 6,6 6,5 8,3 8,1 7,9 6,3 7,6 6,8 7,8

3 Menunggu antrian penimbangan 9,2 9,9 9,7 12,4 12,2 11,9 9,4 11,3 10,3 11,7

4 Penimbangan bahan baku 3,1 3,3 3,2 4,1 4,1 4,0 3,1 3,8 3,4 3,9

5 Menunggu antrian tranfer 6,1 6,6 6,5 8,3 8,1 7,9 6,3 7,6 6,8 7,8

6 Tranfer bahan baku ke pulping 9,2 9,9 9,7 12,4 12,2 11,9 9,4 11,3 10,3 11,7 7 Pulping

18,4 19,9 19,4 24,8 24,4 23,8 18,8 22,7 20,5 23,3 8 Cleaning

9 Screening 10 Tickening 11 Fractioning 12 Refining

13 Approach system 14 Former system 15 Press system 16 Dry part 17 Callender 18 Reel

19 Pembuatan adonan 36,7 39,7 38,9 49,7 48,8 47,5 37,6 45,4 41,0 46,7