BAB II

LANDASAN TEORI

2.1 Tinjauan Pustaka

Budha Maryanti, dkk (2011), menyimpulkan bahwa kekuatan tarik komposit

untuk perlakuan alkalisasi dengan persentase 5% dengan proses alkalisasi selama 1

jam menghasilkan kekuatan tarik 97,356 N/mm2, sedangkan tanpa alkalisasi atau

alkalisasi 0% menghasilkan kekuatan tarik sebesar 90,14N/mm2.

Djafar, dkk (2012), Menyimpulkan bahwa sifat kekuatan bending dari tenunan

serat rami ATBM (alat tenun bukan mesin) jenis basket tipe s 3/12 dengan matriks

epoksi resin diperoleh tegangan bending yang terendah yaitu pada spesimen ke tiga

sebesar ζb3 = 87, 7843 MPa, regangan bending dan modulus elastisitas bending yang

terendah yaitu pada spesimen ke empat sebesar εb4 = 0,00249 mm/mm dan Eb4 =

26,4541 GPa. Sedangkan tegangan bending yang maksimum yaitu pada spesimen ke

enam sebesar ζb6 = 88, 4309 MPa, regangan bending dan modulus elastis bending

yang maksimum juga pada spesimen enam yaitu sebesar εb6 = 0,0315 mm/mm dan

Eb6 = 29,3592 GPa serta defleksi terendah terjadi pada spesimen ketiga dan keempat

sebesar 6 mm dan untuk defleksi maksimum terjadi pada spesimen keenam sebesar

7,5 mm.

Rindrawan (2016), Meyimpulkan bahwa kekuatan tarik rata-rata matrik adalah

28,9 MPa dan regangan 2,04%. Sedangkan yang menggunakan serat sejajar memiliki

kuat tarik 21,17 MPa dan regangan 2,06% yang hampir sama dengan matrik. Nilai

dengan variasi arah serat acak 18,49 MPa, regangannya 1,21%. Komposit dengan

variasi arah serat anyam memiliki nilai rata-rata terendah yaitu hanya 16,5 MPa dan

regangannya 1,21%.

Sudarsono (2013), menyimpulkan tegangan tekuk terbesar dimiliki oleh

spesimen 2 lapis yaitu sebesar 30,881 Mpa dengan regangan 1,795% dan modulus

young 2,018 0,776 Gpa. Penambahan serat rami memberikan sifat mekanik tegangan

tekuk yang signifikan sebesar 62,42% dan perbedaan berat komposit antara 1 lapis

dan 2 lapis tidak terlalu jauh.

Yudha Yoga Pratama, dkk (2014), hasil penelitian menunjukan kekuatan tarik

tertinggi polyester dengan serat sabut kelapa bahwa pada spesimen komposit dengan

kombinasi perlakuan alkali selama 2 jam, panjang serat 10 mm dan fraksi volume

serat 35% dan hasil kekuatan tarik rata-rata 21,24 MPa.

2.2 Bahan Komposit 2.2.1 Definisi komposit

Hadi, (2000), Menyatakan bahwa bahan komposit berarti terdiri dari dua

atau lebih bahan yang berbeda yang digabung atau dicampur secara makroskopis.

Makroskopis berbeda dengan paduan atau alloy, yang penggabungan

unsur-unsurnya dilakukan secara mikroskopis. Pada bahan komposit, sifat-sifat unsur

pembentuknya masih terlihat jelas, pada paduan sudah tidak tampak secara nyata.

Dengan demikian komposit lebih unggul dalam penggabungan sifat

masing-masing unsur pembentuknya.

Umumnya bahan komposit terdiri dari dua unsur, yaitu serat (fiber) dan

dominan dalam komposit yang mempunyai bagian atau fraksi volume.

Sedangkan, reinforcement (filler) adalah penguat atau penahan beban utama

dengan pelekat antara dua penyusun dan permukaan fase yang berbatasan dengan

fase lain.

Bahan komposit merupakan salah satu bahan alternatif yang dapat

digunakan untuk pembuatan propeller turbin angin. Dalam perkembangan

teknologi komposit mengalami kemajuan yang sangat pesat ini dikarenakan

keistimewaan sifat yang renewable atau terbarukan, kekuatan yang tinggi

terhadap kekakuan, ketahan terhadap korosi dan lain-lain, sehingga mengurangi

konsumsi bahan kimia maupun gangguan lingkungan hidup.

Kebanyakan teknologi modern memerlukan kombinasi sifat-sifat yang luar

biasa yang tidak dapat dicapai oleh bahan-bahan lazim seperti logam, keramik,

dan bahan polimer. Komposit merupakan salah satu bahan baru hasil rekayasa

yang terdiri dari satu atau dua bahan dimana sifat masing-masing bahan berbeda

satu sama lainnya baik sifat kimia maupun fisiknya dan tetap terpisah dalam hasil

akhir bahan tersebut. Industri manufaktur selain membutuhkan dari sifat logam

dibutuhkan pula material yang memiliki sifat-sifat istimewa yang sulit diperoleh

dari sifat logam.

Komposit memiliki sifat mekanik dan karakteristik yang berbeda dari

material pembentuknya.Komposit memiliki sifat mekanik yang lebih bagus dari

logam, kekakuan jenis (modulus young/density) dan kekuatan jenisnya lebih

tinggi dari logam.Beberapa lamina komposit ditumpuk dengan arah orientasi

Komposit terbentuk karena adanya ikatan pada permukaan, ikatan-ikatan

tersebut dibentuk karena sling terikat satu sama lain. Adapun ikatan permukaan

antara matriks dan filler/reinforcement terjadi karena melalui tiga cara utama

yaitu:

1. Interlocking antar permukaan merupakan ikatan yang terjadi karena

kekerasan bentuk permukaan partikel.

2. Gaya elektrostatis merupakan ikatan yang terjadi karena adanya gaya

tarik menarik antara atom yang bermuatan ion.

3. Gaya vanderwalls merupakan ikatan yang terjadi karena adanya

pengutupan antar partikel.

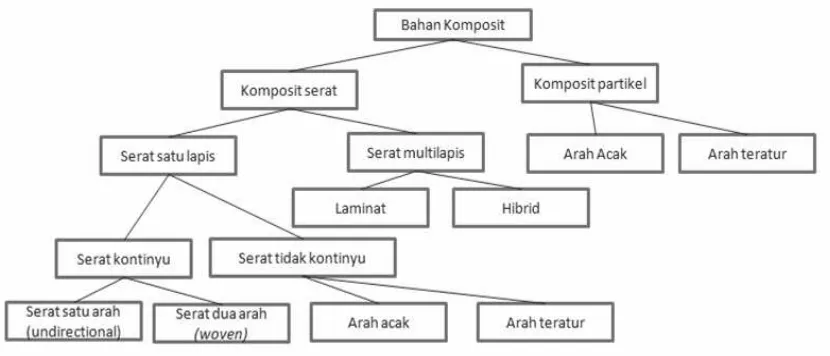

2.2.2 Klasifikasi komposit

Klasifikasi bahan komposit dapat dibentuk dari sifat dan strukturnya, bahan

komposit dapat diklasifikasikan kedalam beberapa jenis, seperti:

1. Klasifikasi menurut kombinasi material utama, seperti metal-organic

atau metal anorganic.

2. Klasifikasi menurut karakteristik bult-form, seperti sistem matrik atau

laminat.

3. Klasifikasi menurut distribusi unsur pokok, seperti continous dan

dicontinous.

4. Klasifikasi menurut fungsinya, seperti elektrikal atau structural.

Sedangkan klasifikasi menurut komposit serat (fiber-matrik composites)

dibedakan menjadi beberapa macam antara lain:

1. Fiber composite (komposit serat) adalah gabungan serat dengan

matrik.

2. Filled composit adalah gabungan matrik continous dengan matrik yang

kedua.

3. Flake composite adalah gabungan serpih rata dengan matrik.

4. Particulate composite adalah gabungan partikel dengan matrik

5. Laminate composite adalah gabungan lapisan atau unsur pokok

laminat. (Schwartz, 1984).

Gambar 2.1 Klasifikasi bahan komposit yang umum digunakan (Sumber: Hadi, 2000)

Bahan komposit secara umum terdiri dari 3 macam yaitu bahan komposit

partikel (particulate composite), bahan komposit serat (fiber composite) dan

partikel-partikel yang diikat oleh matrik, bentuk partikel ini bisa berupa bulat,

kubik, tetragonal atau bahkan berbentuk yang tidak beraturan atau acak, bahan

komposit serat terdiri dari serat-serat yang diikat matrik, bentuknya ada dua

macam yaitu serat panjang (continous fiber) dan serat pendek (short fiber dan

whisker), sedangkan komposit struktur (structural composite) dibentuk oleh

reinforce yang memiliki bentuk lembaran-lembaran.

Komposit struktur (structural composite) dibentuk oleh reinforce yang

memiliki bentuk lembaran-lembaran. Berdasarkan struktur, komposit dapat

dibagi menjadi dua yaitu struktur laminate dan struktur sandwich. Struktur

laminate adalah gabungan dari dua atau lebih lamina ( satu lembar komposit

dengan arah serat tertentu) yang membentuk elemen struktur secara integral pada

komposit, sedangkan struktur sandwich adalah komposit yang tesusun dari 3

lapisan yang terdiri dari metal sheet sebagai kulit permukaan (skin) serta material

inti (core) dibagian tengahnya (berada diantaranya).

2.2.3 Bagian-Bagian Utama Komposit

Komposit memiliki 2 bagian utama yaitu penguat (reinforcement) dan

matrik. Keduanya memiliki peranan penting dalam penyusunan komposit,

penguat sebagai penanggung beban utama dan matrik merupakan fraksi volume

terbanyak atau dominan.

1. Reinforcement

Komposit memiliki bagian utama yaitu penguat (reinforcement) yang

(fiber) merupakan suatu jenis bahan berupa potongan-potongan komponen yang

berbentuk jaringan memanjang yang utuh. Serat dapat digolongkan menjadi dua

jenis yaitu serat alami dan serat sintetis (serat buatan manusia).

Jenis-Jenis Reinforcement ada dua, yaitu sebagai berikut:

1. Serat alami merupakan serat yang terbuat dari tanaman, seperti serat

rami, kenaf, sisal, bambu dan lain-lain.

2. Serat Sintetis merupakan serat yang terbuat dari manusia seperti serat

fiber glass, karbon dan Kevlar.

Chawla (1987), menyatakan advanced composit merupakan serat-serat

dengan kekakuan spesifik yang tinggi (kekakuan dibagi oleh berat jenisnya).

Serat dengan jenis-jenis yang banyak tersedia untuk bahan komposit dan

jumlahnya hampir meningkat.

Susunan serat dapat menentukan suatu bahan komposit, secara umum

penyusun serat pada komposit dapat dibedakan sebagai berikut:

1. Unidirectional yaitu serat disusun secara parallel satu sama lain.

Kekuatan tarik yang paling tinggi terhadap pada bahan yang sejajar

dengan arah serat, sedangkan kekuatan yang paling rendah pada bahan

yang tegak lurus.

2. Pseudoisotropic yaitu serat disusun secara acak, pada susunan serat ini

kekuatan yang terjadi pada satu titik pengujian mempunyai nilai yang

sama.

3. Bidirectional yaitu serat disusun tegak lurus satu dengan yang lain.

arah 0 dan 90, sedangkan kekuatan paling rendah pada serat dengan

arah 45.

Sifat mekanik dari pemasangan serat satu arah ini adalah yang paling

propesional, karena pemasangan serat satu arah ini dapat memberikan kontribusi

pemakaian serat yang paling banyak. Hal ini sebabkan karena pemasangan serat

acak kontribusi serat yang dipasang akan semakin sedikit (fraksi volume sedikit),

hal ini mengakibatkan kekuatan pada komposit akan menurun.

Sedangkan jenis model penguatan serat pada bahan komposit dapat

dikelompokkan berdasarkan orientasi arah dan bentuk serat yakni orientasi:

1. Continous Fiber Composite atau uni-directional Fiber Composite

mempunyai serat panjang dan lurus, membentuk lamina diantara

kompositnya. Kekurangannya lemah pada antar lapisan karena

kekuatan antar lapisan dipengaruhi matrik.

2. Woven Fiber Composite (bi-directional) mempunyai serat anyam agar

tidak mudah terpengaruh pemisahan antar lapisan. Susunan serat

memanjang yang tidak begitu lurus mengakibatkan kekuatan dan

kekakuan tidak sebaik tipe continous fiber composite.

3. Discontinuous Fiber Composite (Chopped fiber composite) tipe ini

serat pendek dengan susunan acak untuk mengurangi biaya produksi

pada produksi volume besar. Kekurangannya sifat mekanik kekuatan

4. Hybrid fiber composite merupakan komposit gabungan antar serat

lurus dengan serat acak.Agar mengeliminir kekurangan sifat dari

kedua tipe dan menggabungkan kelebihannya.

Komposit dapat dikelompokkan menurut bahan penguat pada matrik atau

dapat juga dari bahan yang menjadi matrik pengikat. Untuk komposit yang dari

bahan penguat dibagi menjadi 2 bagian yaitu:

1. Serat alam yang dibagi menjadi empat jenis, yaitu serat tumbuhan,

serat kayu, serat hewan dan serat mineral. Serat alami yang banyak

digunakan adalah serat hewan, yaitu sutra dan bulu domba.

2. Serat sintetis yaitu serat yang umumnya berasal dari bahan petrokimia.

Bahan penguat serat sintetis diproduksi dengan industri manufaktur,

dimana komponen-komponennya diproduksi secara terpisah, kemudian

digabungkan dengan teknik tertentu agar diperoleh struktur, sifat dan

geometri yang diinginkan. Serat sintetis ini dapat berupa serat gelas,

karbon, nilon dan poliester.

2. Matriks

Matriks adalah fase dalam komposit yang mempunyai bagian atau fraksi

volume terbanyak (dominan). Struktur komposit dapat dibedakan menjadi

Komposit Matrik Polimer (Polymer Matrix Composites-PMC) bahan ini

merupakan bahan komposit yang sering digunakan, biasa disebut polimer

berpenguat serat (FRP – Fibre Reinforced Polymers or Plastics). Bahan ini

serat seperti kaca, karbon dan aramid (Kevlar) sebagai penguatnya. Gibson

(1994).

Komposit polimer ini memiliki sifat-sifat diantaranya:

1. Ketangguhan baik dan lebih ringan

2. Kemampuan mengikuti bentuk.

3. Biaya pembuatan lebih rendah.

4. Dapat dibuat dengan produksi massal.

Matrik sebagai salah satu bahan utama komposit, mempunyai fungsi

sebagai berikut:

1. Melindungi serat secara langsung dari gesekan mekanik.

2. Mempertahankan dan memegang serat pada tetap posisinya.

3. Menstransfer tegangan ke serat secara merata.

4. Tetap stabil setelah proses manufaktur.

5. Melindungi dari lingkungan yang merugikan.

Matrik memiliki beberapa sifat-sifat yang mendukung dalam bahan

komposit yaitu sebagai berikut:

1. Sifat mekanis yang baik.

2. Kekuatan ikatan yang baik.

3. Ketangguhan yang baik

4. Tahan terhadap temperature. (Ellyawan, 2008).

Polimer merupakan nama lain dari plastik, yaitu molekul yang besar atau

makro molekul yang terdiri dari satuan yang berulang-ulang atau mer. Polimer

memiliki sifat-sifat seperti ringan dan mudah dibentuk. (Sudira, 1985)

menyatakan polimer yang sering dipakai adalah polimer yang disebut dengan

plastik.

Plastik dibagi menjadi dua kategori menurut sifat-sifatnya terhadap suhu,

yaitu:

1. Thermoplastic adalah plastik yang dapat dilunakan berulang kali

(recycle) dengan menggunakan panas. Thermoplastic merupakan

polimer yang akan menjadi keras apabila didinginkan. Thermoplastic

akan meleleh pada suhu tertentu, melekat mengikuti perubahan suhu

dan mempunyai sifat dapat balik (reversible) kepada sifat aslinya,

yaitu kembali mengeras bila didinginkan. Contoh dari thermoplastic

yaitu Epo Ghksi (EP), Unsaturatedpolyester (UP), Polyurethane (PU),

Phenol Formaldehyde (PF) dan Polyethylene terephthalate (PET).

2. Thermoset tidak dapat mengikuti perubahan suhu (irreversible). Bila sekali pengerasan telah terjadi maka bahan tidak dapat dilunakan

kembali. Pemanasan yang tinggi tidak akan melunakan thermoset

melainkan akan membentuk arang dan terurai karena sifatnya yang

demikian sering digunakan sebagai tutup ketel, seperti jenis-jenis

melamin. Plastik jenis thermoset tidak begitu manarik dalam proses

daur ulang karena selain sulit penanganannya juga volume jauh lebih

sedikit (sekitar 10%) dari volume jenis plastik yang bersifat

Density Polyethylene (HDPE), Low Density Polyethylene (LDPE) dan

Polyvinylcloride (PVC).

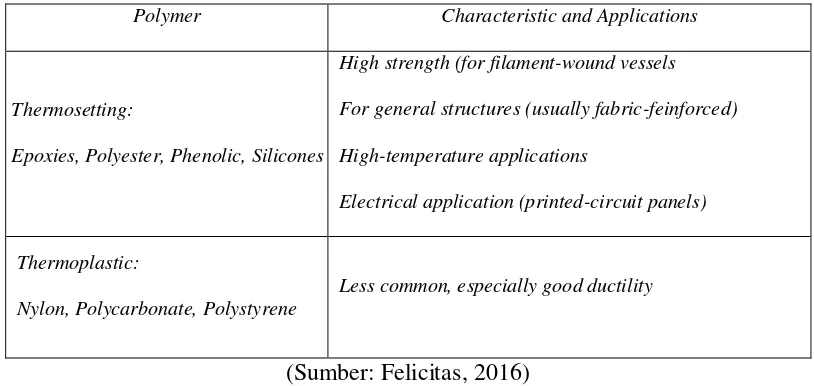

Tabel 2.1 Polymeric Matrix Materials

Polymer Characteristic and Applications

Kedua jenis tersebut merupakan jenis matrik yang banyak digunakan pada jenis

termosetting berikut keunggulan, kekurangan dan contoh penngunaannya:

1. Resin Polyester adalah bahan matrik polimer yang paling luas

penggunaannya sebagai matrik pengikat, dari proses pengerjaan yang

sederhana sampai hasil produksi yang dikerjakan dengan proses

cetakan mesin. Sebagai resin thermosetting, polyester memiliki

kekuatan mekanik yang cukup bagus, ketahanan terhadap bahan kimia,

selain itu harganya relatif cukup murah. Resin jenis ini banyak

digunakan dalam fiber reinforced plastic karena jika diperkuat dengan

serat gelas maka ketahanan panas akan lebih baik, tetapi kurang kuat.

dapat dipercepat dengan menambahkan katalis. Bahan polyester

banyak digunakan untuk komposit berpenguat serat gelas, contohnya:

kapal, tangki penyimpanan air dan perlengkapan bangunan.

2. Resin Epoksi ini harganya sedikit mahal, tetapi resin jenis ini memilki

keunggulan dalam hal kekuatan yang tinggi dan penyusutan yang

relatif kecil setelah proses curing. Resin ini banyak dipakai sebagai

matrik pada komposit polimer dengan penguatnya serat karbon atau

Kevlar.

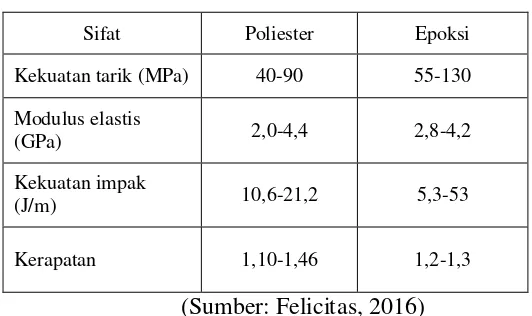

Tabel 2.2 menunjukan sifat dari resin epoksi dan resin poliester, keduanya

memiliki kelebihan dan kekurangannya masing-masing. Pemilihan resin dalam

penggunaannya sangatlah penting agar hasil produksi sesuai tujuan yang

diinginkan.

Tabel 2.2 Sifat Epoksi dan Resin Poliester

Sifat Poliester Epoksi

Kekuatan tarik (MPa) 40-90 55-130 Modulus elastis

Jumlah kandungan serat dalam komposit merupakan hal yang menjadi

berkekuatan tinggi, distribusi serat dengan matrik harus merata pada proses

pencampuran agar mengurangi timbulnya voids. Untuk menghitung fraksi

volume, parameter yang harus diketahui adalah berat jenis resin, berat jenis serat,

berat komposit dan massa serat. (Febriyanto, 2011)

Bahan komposit dibuat untuk memperbaiki sifat-sifat dari bahan

penyusunnya.Komposit meningkatkan kekuatan tarik matrik dan mengurangi

regangan matrik. Serat yang memiliki getas tetapi memiliki kekuatan tarik tinggi

dipadukan dengan matrik yang memiliki kekuatan tarik terendah dan kekuatan

regangan yang besar, akan menjadi suatu bahan yang memiliki sifat yang lebih

baik. Perbaikan sifat inilah yang membuat bahan dari komposit banyak

digunakan sebagai bahan yang digunakan dalam bidang teknik dan industri.

Tegangan komposit dapat dihitung dengan persamaan:

ζc= ζfѴf + ζmѴm (2.1)

Tegangan pada laminate (komposit berlapis) dapat dihitung dengan rumus

berikut:

Dimana:

Ѵf = Fraksi volume serat

ζf = Tegangan serat

Ѵm = Fraksi volume matrik

vm = Volume matrik

ζm = Tegangan matrik

Ѵkayu = Fraksi volume kayu sengon laut

vkayu = Volume kayu sengon laut

ζkayu = Tegangan kayu sengon laut

Ѵc = Fraksi volume komposit

vc = Volume komposit

ζc = Tegangan komposit

ρf = Density serat

ρm =Density matrik

ρkayu = Density kayu sengon laut

Vtotal = Volume total (Sumber: Hadi, 2000)

Jumlah serat pada bahan komposit serat sering dinyatakan dalam fraksi

volume serat (Vf), yaitu perbandingan volume serat terhadap volume bahan (Vc).

Semakin besar kandungan volume serat pada komposit akan mengakibatkan

peningkatkannya kekuatan dari komposit tersebut.

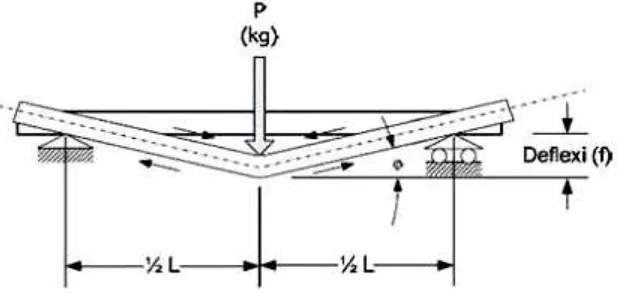

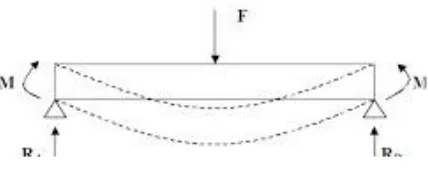

Kekuatan bending atau kekuatan lentur merupakan tegangan bending

terbesar yang dapat diterima pembebaan luar tanpa mengalami deformasi besar.

Pengujian lentur untuk mengetahi keelastisan suatu bahan. Cara pengujian lentur

lentur dan titik-titik sebagai penahan berjarak tertentu. Titik pembebanan

diletakkan pada pertengahan panjang sampel ditunjukan pada gambar 2.2.

Pada pengujian ini terjadi pelengkungan pada titik tengah sampel dan

besarnya perlengkungan ini dinamakan defleksi (δ). Kemudian dicatat beban

maksimum (Wmaks) dan regangan saat spesimen patah.

Gambar 2.2 Pengaruh pembebanan lengkung terhadap benda uji (Sumber: http://reskioga.blogspot.com)

Menurut Standart ASTM D 790-02, untuk menentukan kekuatan bending

komposit dapat ditentukan dengan persamaan:

ζ𝑏 = 3𝑃𝐿

2𝑏𝑑² (2.4)

Dimana:ζ𝑏 = Tegangan bending (MPa)

P = Beban yang diberikan (N)

b = Lebar dari benda uji (mm)

d = Tebal benda uji (mm)

L = Jarak antar titik tumpuan (mm)

ε𝑏= 6𝛿𝑑

m = Kemiringan kurva tegangan-regangan P/δ (N/mm)

δ = Defleksi pada span tengah (mm)

1. Contact molding/ Hand lay up adalah metode paling sederhana dengan

cara menuangkan resin dengan tangan kedalam serat, meratakan

segaligus member tekanan menggunakan rol atau kuas.

2. Vacuum bag adalah penyempurnaan dari hand lay up, penggunaan

vakum ini untuk menghilangkan udara yang terperangkap dan

kelebihan resin.

3. Pressure Bag adalah prosesnya sama dengan vakum, hanya saja yang

digunakan udara atau uap bertekanan yang dimasukkan melalui suatu

wadah elastis.

4. Spray-up merupakan metode penyemprotan serat yang melewati

tempat pemotongan (chopper), sementara resin yang telah bercampur

dengan katalis juga disemprotkan secara bersamaan pada wadah

tempat pencetakan spray-up yang telah disiapkan sebelumnya.

5. Filament Winding adalah serat tipe roving atau single strand

dilewatkan melalui wadah yang berisi resin, kemudian fiber tersebut

akan diputar sekeliling mandrel yang sedang bergerak dua arah, arah

radial dan arah tangensial.

Proses cetakan tertutup (closed mold processes) ada tiga cara sebagai

berikut:

1. Proses cetakan tekan dimana prosesnya menggunakan hydraulic

sebagai penekannya. Dimana resin dimasukkan kedalam rongga

2. Injection Molding yaitu fiber dan resin dimasukkan kedalam rongga

cetakan bagian atas, kondisi temperature dijaga supaya tetap dapat

mencairkan resin. Resin dan fiber akan mengalir kebagian bawah

cetakan.

3. Continuous Pultrusion adalah fiber jenis roving dan resin dalam wadah

dilewatkan kecetakan pra cetak dan diawetkan secara kontinyu.

2.2.6 Bahan-Bahan Tambahan Pembentuk Komposit

Khususnya menggunakan metode hand-lay-up, berikut bahan-bahan

tambahan yang umum digunakan untuk proses pembuatan komposit, yaitu:

1. Talk

Bahan ini berupa bubuk berwarna putih seperti sagu. Berfungsi sebagai

campuran resin dan hardener agar keras dan agak lentur.

2. Aerosil

Aerosil berbentuk bubuk sangat halus berwarna putih. Berfungsi

sebagai perekat agar komposit menjadi kuat dan tidak mudah

patah/pecah.

3. Dempul fiber glass

Setelah hasil benda terbentuk dan dilakukan finishing, bagian yang

berpori dan tidak rata dilakukan pendempulan.

4. Mirror Glasses

Mirror glasses berupa pasta dan mempunyai warna bermacam-macam.

5. Polyvinyl Alcohol (PVA)

Cairan kimia ini berwarna biru. Berfungsi untuk melapisi antara

master mould/cetakan dengan bahan resin dan hardener agar keduanya

tidak saling merekat dan cetakan dapat dilepas.

6. Pigmen

Bahan ini merupakan zat pewarna sebagai campuran saat resin dan

hardener dicampur. Pada umumnya pemilihan warna untuk

mempermudah proses akhir saat pengecatan.

7. Aseton

Bahan ini berwana bening berupa cairan. Fungsinya untuk mencairkan

resin agar dalam pembentukan tidak terlalu kental.

8. Cobalt

Cairan kimia ini berwarna kebiru-biruan. Berfungsi sebagai bahan

aktif pencampur katalis agar cepat kering. Perbandingan yang

digunakan 1 tetes cobalt berbanding 1 liter katalis, agar tidak terlalu

banyak cobalt karena menimbulkan api.

2.3 Tegangan

2.3.1 Pengertian Tegangan

Tegangan (stress) merupakan perbandingan antara gaya yang bekerja pada

benda dengan luas penampang benda. Setiap komponen merefleksikan pengaruh

beban terpasang yang berbeda dari setiap batang dan diberikan nama khusus,

1. Gaya aksial (axial force) dinotasikan Pxx. Komponen ini mengukur kerja

tarikan/tekanan pada penampang. Gaya ini selalu disebut P. Suatu tarikan

menyatakan suatu gaya tarik yang cenderung memperpanjang batang,

sedangkan tekanan adalah gaya yang cenderung memperpendek batang.

2. Gaya Geser (share force) dinotasikan Pxy, Pxz. Gaya ini adalah komponen

tahan total akibat geseran salah satu sisi penampang suatu bagian terhadap

bagian lain. Resultante gaya geser selalu disebut sebagai V, dan komonen Vy

dan Pz menunjukkan arahnya.

3. Torsi (Torque) dinotasikan Mxx. Komponen ini mengukur tahanan punter

batang dan umumnya diberi symbol T.

4. Momen lentur (bending moment) dinotasikan PxyPxz. Komponen ini

mengukur tahanan lentur batang terhadap sumbu Y atau Z dan selalu dikenal

dengan My atau Mz.

5. Tegangan timbul akibat adanya tekanan, tarikan, tekukan, dan reaksi. Pada

pembebanan tarik terjadi tegangan tarik, pembebanan tekan terjadi tegangan

tekan begitu pula pada pembebanan yang lain.

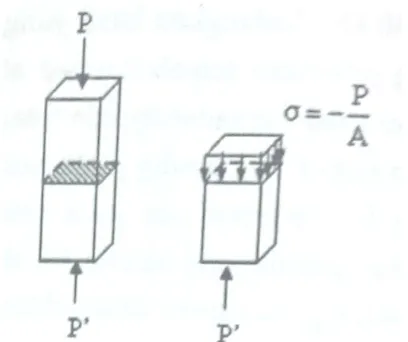

2.3.2 Tegangan Normal

Tegangan normal merupakan tegangan yang bekerja tegak lurus terhadap

bidang. Tegangan normal terjadi akibat adanya reaksi yang diberikan pada

benda. Pada gambar 2.3 ditunjukkan bahwa gaya dalam yang bekerja melalui

terhadap penampang tersebut, gaya normal tersebut terkait dengan tegangan

normal akibat beban aksial yang dinyatakan dalam bentuk:

ζ = P/A (2.7)

Dimana: ζ = tegangan normal (N/m2

)

P = gaya (N)

A = luas penampang (m)

Gambar 2.3 Tegangan Normal (Sumber: Hutahaean, 2014)

Dimana dalam hal ini ζ adalah tegangan rata-rata. Suatu permukaan yang

luasnya kecil yaitu ΔA, dengan membagi ΔF dengan ΔA, akan memperoleh

tegangan rata-rata pada ΔA.

2.3.3 Tegangan Tarik (Tensile Stress)

Tegangan tarik adalah apabila sebuah batang diberikan intensitas tegangan

merata yang dibebani secara aksial lalu batang ditarik dengan gaya P. Tegangan

Gambar 2.4 Tegangan tarik pada batang penampang luas A (Sumber: Hutahaean, 2014)

2.3.4 Tegangan Tekan

Tegangan tekan terjadi apabila suatu batang diberi gaya P yang saling

berlawanan dan terletak dalam satu garis gaya. Misalnya, terjadi pada tiang

bangunan yang belum mengalami tekukan, porok sepeda, dan batang torak.

2.3.5 Tegangan Geser

Tegangan geser terjadi jika suatu benda bekerja dengan dua gaya yang

berlawanan arah, tegak lurus sumbu batang, tidak segaris gaya namun pada

penampangnya tidak terjadi momen. Tegangan ini banyak terjadi pada

konstruksi. Misalnya: sambungan keeling, gunting, dan sambungan baut.

Gambar 2.6 Tegangan Geser (Sumber: Hutahaean, 2014)

2.3.6 Tegangan Lengkung

Tegangan lengkung adalah tegangan yang diakibatkan karena adanya

gaya yang menumpu pada titik tengah suatu beban sehingga mengakibatkan

benda tersebut mengalami lengkungan.

Gambar 2.7 Tegangan lengkung

2.3.7 Tegangan Bidang

Tegangan bidang merupakan keseluruhan tegangan pada batang yang

mengalami tarik, tekan, atau torsi serta mengalami lentur dibagian sisi

terluarnya.

2.4 Regangan

Regangan (strain) adalah sebagai perbandingan antara pertambahan panjang

batang dengan mula-mula. Regangan merupakan ukuran mengenai seberapa jauh

batang tersebut berubah bentuk. Tegangan diberikan pada materi dari arah luar,

sedangkan regangan adalah tanggapan materi terhadap tegangan. Pada daerah elastis,

besarnya tegangan berbanding lurus dengan regangan. Perbandingan antara tegangan

dan regangan benda tersebut disebut modulus elastisitas atau modulus young.

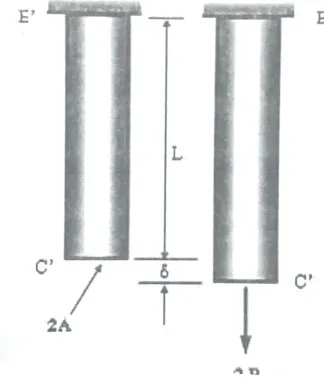

Gere & Timoshenko, 2000. Suatu batang lurus akan mengalami perubahan

panjang apabila dibebani secara aksial, yaitu menjadi panjang jika ditarik dan

menjadi pendek jika ditekan. Jika kita meninjau setengah bagian dari batang

(panjangnya L/2), bagian ini akan mempunyai perpanjangan yang sama dengan δ/2,

dan jika kita meninjau seperempat bagian dari batang, bagian ini akan mempunyai

perpanjangan yang sama dengan δ/4. Dengan proses ini kita akan sampai pada konsep

perpanjanhan per satuan panjang, atau regangan. Jika batang tersebut mengalami

tarik, maka regangannya disebut regangan tarik, yang menunjukkan perpanjangan

bahan. Jika batang tersebut mengalami tekan, maka regangannya adalah regangan

tekan dan batang tersebut memendek. Regangan tarik biasa bertanda positif regang

tekan bertanda negatif . Regangan ε disebut regangan normal karena regangan ini

berkaitan dengan tegangan normal.

2.5 Properties of Wood and fiber

2.5.1 Kayu Sengon Laut

Kayu adalah bagian batang atau cabang serta ranting tumbuhan yang

mengeras karena mengalami lignifikasi (pengayuan). Penyebab terbentuknya

kayu adalah akibat akumulasi selulosa dan lignin pada dinding sel berbagai

jaringan di batang. (www.wikipedia.org). Bahan alami dari pohon akan terus

berubah, yang mempengaruhi perubahan diantaranya seperti kelembaban,

kondisi tanah, dan ruang tumbuh.

Kayu dapat digambarkan sebagai sifat orthotropic dalam tiga arah yang

axis (R) yaitu arah normal pada serat cincin (tegak lurus dalam arah radial) dan

Tangensial axis adalah tegak lurus tetapi bersinggungan dengan serat cincin.

Gambar 2.9 Prinsip Tiga Aksis pada Kayu Sesuai Serat Kayu (Sumber: U.S Department of Agriculture, 2010)

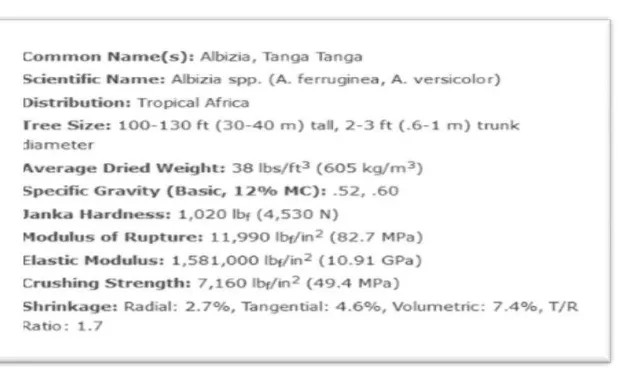

Gambar 2.10 PropertiesWood of Paraserianthes Falcataria

(Sumber: www.wood-database.com)

Kayu sengon (Albizia/Paraserianthes Falcataria), sebutan lain untuk

pohon sengon laut ini antara lain batai, machis dan puah. Pohon sengon laut

tersebar di seluruh Jawa, Maluku dan Irian Jaya. Indonesia menggunakan

sengon laut sebagai bahan furniture dan kerajinan tangan, karakteristik kayunya

budidaya mudah, dan tempat tumbuhnya dimana saja. Untuk memasok industri,

sengon laut dapat dipanen pada umur 4-6 tahun. Umur yang sama, kayu lain

belum sekuat sengon laut.

2.5.2 Serat Rami

Tanaman rami istilah lain boehmeria nivea, merupakan tanaman

tahunan yang berbentuk rumpun yang mudah tumbuh dan dapat dikembangkan

di daerah tropis, tahan terhadap penyakit dan hama. Tanaman ini dapat

menghasilkan serat alam nabati dari pita (ribbons) pada kulit kayunya yang

sangat keras dan mengkilap. Serat rami mempunyai sifat dan karakteristik serat

kapas (cotton) yaitu sama-sama dapat dipintal ataupun dicampur dengan serat

yang lainnya untuk dijadikan bahan baku tekstil. Dalam hal tertentu serat rami

mempunyai keunggulan dibandingkan serat-serat lainnya seperti kekuatan tarik,

daya serap terhadap air, tahan terhadap kelembaban dan bakteri, tahan terhadap

panas, peringkat no 2 setelah sutera dibandingkan serat alam yang lain, lebih

ringan dibanding serat sintetis dan ramah lingkungan (tidak mengotori

lingkungan sehingga baik terhadap kesehatan).

Serat alam sebagai elemen penguat sangat menentuan sifat mekanik dari

komposit karena meneruskan beban yang distribusikan oleh matrik.Semua serat

alam dari tanaman memiliki sifat hydrophilic yang sangat berlawanan dengan

sifat hidrophobik polimer. Orientasi arah serat, jenis struktur tenunan, ukuran

bentuk serta material serat adalah faktor-faktor yang mempengaruhi sifat

resin sebagai matrik akan dapat menghasilkan komposit alternatif untuk

aplikasi teknik. Dengan memvariasikan orientasi arah serat rami dan jenis tenun

dari serat rami diharapkan akan didapatkan hasil properti mekanik komposit

yang maksimal untuk mendapatkan dukungan pemanfaatan komposit alternatif

(Hwang dkk, 2003).

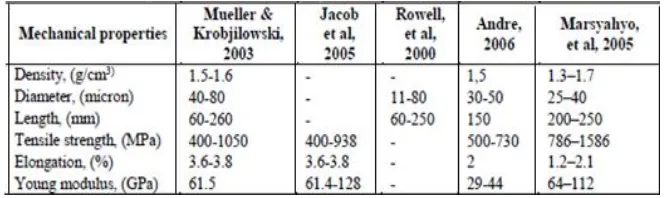

Tabel 2.3 Daftar referensi mechanical properties dari serat rami

(Sumber: Djafar dan Syam, 2012)

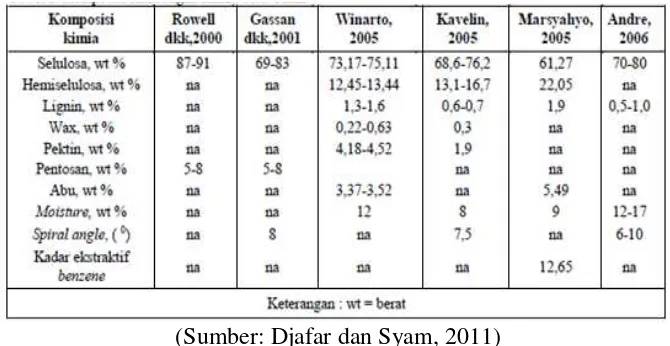

Komposisi kimia dari serat rami tidak selalu persis sama, karena seperti

diketahui serat alam adalah material komposit yang di desain secara alami,

tanpa ada campur tangan manusia secara langsung sehingga komposisi yang

ada tidak bisa secara pasti ditentukan, namun kita bisa mengambil kisarannya.

Serat rami memiliki kandungan selulosa yang cukup tinggi dan sifat mekanis

relatif paling tinggi dibandingkan dengan serat alam yang lainnya sehingga

memungkinkan untuk digunakan sebagai penguat untuk komposit polimer.

Keunggulan serat rami dibandingkan dengan fiber glass adalah

komposit serat rami lebih ramah lingkungan karena mampu terbiodegrasi secara

alami dan harganya pun lebih murah dibandingkan fiber glass. Sedangkan fiber

glass sukar terbiodegrasi secara alami, sehingga perlu adanya bahan alternatif

debu berbahaya bagi kesehatan jika didaur ulang, sehingga perlu adanya bahan

alternatif pengganti fiber glass. (Hadi, 2000).

Tabel 2.4 Komposisi Kandungan Kimia Serat Rami

(Sumber: Djafar dan Syam, 2011)

Serat rami yang menyerupai serat kapas membutuhkan proses yang agak

panjang, pengolahan serat diperoleh setelah setelah melalui mesin dan proses

mekanisme serta proses bakterisasi/kimiawi sebagai berikut (Sudiro, 2008):

1. Proses Dekortikasi: Proses pemisahan serat dari batang tanaman, hasil serat

kasar disebut “Chine Grass”.

2. Proses Degumisasi: Proses pembersihan serat dari getah pectin, lignin wales

dan lai-lain, hasilnya serat degum disebut “ Degummed Fiber”.

3. Proses softening: Proses pelepasan dan proses penghalusan baik secara

kimiawi maupun mekanis agar serat rami tersebut dapat diproses untuk

dijadikan seperti kapas.

Massa jenis dari serat rami adalah berkisar antara 1,5-1,6 gr/cm3 dengan

tarik dan regangannya adalah sekitar 61,5 GPa dan 3,6 %.. Diameter serat rami

sekitar 0,04-0,08 mm (Mueller 2003).

2.6 Konsep Dasar Propeller

Secara aerodinamika atau dinamika udara yang dirumuskan oleh Daniel

Bernaulli disebutkan bahwa gaya angkat merupakan fungsi dari kecepatan propeller

dan besar sudut tengadah (angle of attack) yang dibentuk oleh geometri propeller

dengan arah kecepatan. Geometri propeller direpresentasikan dengan irisan melintang

propeller (propeller airfoil). Propeller airfoil ini dapat bergeometri besar di pangkal

propeller (propeller-root chord) dan secara berangsur dapat bergeometri lebih kecil

hingga ke ujung propeller (propeller-tip chord). Begitu pula dengan ketebalan

propeller airfoil yang ketebalannya dapat menyurut dari propeller-root thickness

hingga propeller-tip thickness. Perbedaan-perbedaan geometri ini secara umum

disesuaikan dengan kekuatan konstruksi propeller terutama bagi propeller yang

digunakan dengan ukuran besar.

Gambar 2.11 Definisi-definisi pada Propeller Airfoil

(Sumber: Kamil, 2007) Thrust thickness

Secara aerodinamis, semakin tipis propeller airfoil dan semakin besar

perbandingan propeller-root chord dengan propeller-tip chord, maka semakin baik

bagi gaya angkat pesawat.

2.6.1 Bagian-bagian Propeller

Propeller blades (bilah-bilah propeller) biasanya mengambil bentuk

dari sayap pesawat terbang namun camber (garis tengah lengkung) dan chord

(garis tengah lurus) di setiap bagiannya berbeda. Perbedaan komponen ini

sedemikian rupa membentuk propeller.

Tabel 2.5 Bagian-bagian Propeller Blade

No. Bagian Keterangan

1. Hub bagian yang menancap pada crankshaft (poros engkol) 2. Root bagian yang terdekat dengan hub, disebut shank (tulang

kering) dan biasanya tebal dan kuat

3. Tip bagian ujung dari bilah propeller, terjauh dari hub 4. Leading

Edge

ujung depan yang mengiris atau memotong datangnya arus udara

5. Trailing Edge

ujung belakang, berlawanan dengan leading edge

6. Blade Back lengkungan atas dari airfoil, disebut cambered side

7. Blade Face lengkungan bawah yang datar dari airfoil, disebut flat side

8. Blade Element

kombinasi lengkungan atas-bawah membentuk bilah propeller. Bilah ini berubah bentuk dan sudut dari hub sampai dengan tip

(Sumber: Java Prop. 2008 )

2.6.2 Elemen-elemen Propeller

Tugas utama propeller adalah mengubah daya engine menjadi gaya

dorong seefisien mungkin. Dengan begitu tingginya kecepatan putar dan

besarnya daya yang harus diserap secara umum propeller dibuat dari bahan

yang terus menerus sehingga mudah patah dan berbahaya. Maka dari itu

biasanya propeller dibuat dari komposit material seperti epoxy resin atau fiber

glass, carbon/glass/kevlar rovings. Propeller dari kayu lebih ringan dan tahan

getaran namun sulit dibuat dan dirawat juga sulit diduplikasi, sehingga pilihan

bahan komposit menjadi favorit bagi pabrikan.

Elemen-elemen yang mempengaruhi prestasi propeller dengan berbagai

geometri, seperti tampak pada Tabel 2.7, meliputi:

Tabel 2.6 Elemen-elemen Propeller Blade

No. Elemen Keterangan

1. Blade Angle sudut antara setiap elemen bilah dengan bidang putar

propeller, berbeda besar mulai dari hub hingga tip 2. Blade Path lintasan arah gerakan elemen bilah

3. Angle of Attack sudut antara chord elemen bilah dengan arah arus udara datang

4. Pitch jarak tempuh/maju yang dicapai untuk satu putaran

propeller

5. Geometri Pitch jarak tempuh/maju yang dicapai untuk satu putaran

propeller secara teoritis tanpa adanya slip

6. Effective Pitch jarak tempuh/maju yang dicapai untuk satu putaran

propeller secara nyata karana adanya slip 7. Blade Activity

Factor

pengukuran kapasitas daya yang dapat diserap

propeller

8. Design Lift Coefficient

pengukuran kapasitas thrust yang dapat dihasilkan

9. Relative Wind arus udara yang datang berarah relatif terhadap arah gerakan bilah-bilah propeller

Wajib diketahui bahwa diameter propeller (D), blade angle (β),

kecepatan axial (νaxial), dan jumlah putaran n. Dengan penampang propeller

blade akan didapat Gambar 2.11.

Gambar 2.12 Typical Propeller Blades Geometry

( Sumber: Java Prop, Propellers for F3D Models, 2016 )

Gambar 2.13 Kecepatan Aksial Propeller Blades ( Sumber: Java prop. Propellers for F3D Models, 2016 )

Propeller dapat dianggap sebagai sayap berputar (rotary wing) karena

bentuk bilah-bilah propeller menyerupai bentuk sayap walaupun camber dan

chordnya berubah di setiap elemen (airfoil). Konsekuensinya setiap propeller

mempunyai sudut tengadah (angle of attack) bagi setiap bilah dengan

masing-masing gaya angkat dan kecepatan arus udara datang yang kesemuanya

spinner

terdistribusi di seluruh bilah propeller. Perbedaan antara sayap pesawat dengan

bilah propeller adalah bahwa sayap pesawat hanya punya satu kecepatan axial

sedangkan propeller mempunyai kecepatan aksial dan radial yang beresultan

vektor sebesar kecepatan arus udara datang.

Gaya-gaya beban utama yang bekerja pada propeller sewaktu terbang di

udara. Empat gaya utama bekerja pada propeller airfoil atau blade element

adalah:

1. Thrust (T), yaitu gaya dorong sepanjang batang as propeller dan diukur

dalam Newtons (N).

2. Torque (Q) adalah gaya torsi tegak lurus thrust searah putaran propeller dan

diukur dalam Newtons (N).

3. Lift (L) disebut gaya angkat yang tegak lurus arah arus udara datang dan

diukur dalam Newtons (N).

4. Drag (D) adalah gaya hambat tegak lurus Lift sepanjang arah arus udara

datang dan diukur dalam Newtons (N)

Gambar 2.14 Gaya pada penampang Propeller

Gaya angkat dan gaya hambat bervariasi sesuai rpm propeller dan

kecepatan pesawat yang mana berubah sesuai sudut datang arus udara. Di lain

pihak arah thrust dan torsi tidak berubah hanya saja berubah secara magnitudo

(besaran). Pada Gambar 2.13, simbol R mengartikan gaya resultan dari

vektor-vektor gaya yang ada. Secara mudah pusat gaya angkat dari airfoil dapat

ditentukan sebagai jarak ¼ chord diukur dari leading edge. Gaya-gaya lain atau

beban-beban sekunder yang beraksi pada putaran (spins) propeller adalah gaya

centrifugal/centripetal dan pitching moments (momen putar), yaitu:

Centripetal Force (Fc) yaitu gaya yang bekerja kearah pusat rotasi agar

propeller tidak berpencaran. Diberikan sebagai:

2

mr

FC (N), (2.8)

Keterangan

m = massa (kg),

r = propeller radius (m), dan

ω = kecepatan sudut propeller (rad/s) (Atmadi dan Hartono, 2005)

Pitching Moment (M) adalah momen yang terjadi sebagai akibat dari

gaya angkat pada propeller atau gaya centrifugal rotasi propeller penimbul

gerak maju (pitch) dari propeller itu sendiri baik naik atau turun. Pitching

moment ini adalah gaya (angkat atau centrifugal) dikalikan lengan momen dan

Gambar 2.15 Pusat Rotasi Propeller Blades

(Sumber: Java Prop, 2016 )

Pitching moment akibat gaya angkat merupakan hasil konsentrasi gaya

angkat pada ¼ chord dari leading edge. Dengan pitching moment inilah pitch

propeller bertambah.

Gambar 2.16 Gaya Angkat penyebab Pitching Moment

(Sumber: Java Prop. Rotary wing, 2016 )

Pitching moment akibat gaya centrifugal propeller, terjadi pada waktu

pusat massa tidak segaris dengan pusat rotasi bilah propeller, sehingga

memunculkan komponen gaya yang tidak melewati pusat rotasi bilah dan maka

dari itu menimbulkan momen yang dapat menaik atau menurunkan pitch.

Gambar 2.17 Gaya Centrifugal penyebab Pitching Moment

(Sumber: Java Prop. Rotary wing, 2016 )

Gaya Angkat

Pusat Bilah

Pitching Moment

Gaya Centrifugal

Apabila kecepatan putar propeller dinyatakan dengan νtip maka

kecepatan total atau resultante kecepatan propeller menjadi:

2 2

tip axial

dimana νtip=π.n.D. (2.9)

Kecepatan total searah dengan resultante gaya-gaya yang bekerja pada

propeller, Gambar 2.27.

Gambar 2.18 Thrust dan kecepatan propeller blades, pusher and puller.

(Sumber: Java Prop. 2008 )

Suatu propeller sering dinyatakan dengan satuan misalnya 10x5,

10x6, atau yang lain. Hal ini menyatakan bahwa propeller tersebut memiliki

diameter 10 inchi dan pitch 5 inchi. Pitch sendiri diartikan sebagai seberapa

jauh propeller bergerak ke depan dalam satu kali putaran tanpa slip.

Propeller slip (Ralph, 2000) adalah perbedaan antara geometric pitch

dari propeller dan effective pitch-nya. Geometric pitch adalah jarak yang

seharusnya ditempuh oleh propeller dalam satu kali putaran, sedangkan

geometri propeller dengan kecepatan-kecepatan yang dihasilkan dapat

Apabila νtip mendekati kecepatan suara (sonik) atau lebih (supersonik)

maka kondisi propeller dalam bahaya dan berakibat sonic boom yang

memungkinkan bilah-bilah propeller rusak dan patah. Dengan kecepatan suara

sekitar 350 m/s (atau 1260 km/jam).

Hingga kini telah diketahui bagi para perancang pesawat terbang bahwa

dalam pembahasan teori dasar propeller dikenal teori momentum dan teori

elemen bilah.

2.6.3 Teori Blade Elemen (Elemen Bilah)

Teori Elemen Bilah setidaknya akan lebih akurat ketimbang teori

sebagaiman jaraknya dari hub dimana setiap elemen bilah memiliki kecepatan,

sudut bilah dan sudut pitch yang berbeda (sendiri-sendiri) terhadap garis gaya

angkat nol (zero lift line) dan parameter-parameter lainnya.

Gambar 2.19 Karakteristik Elemen Bilah (Sumber: FIU-NASA, 2006)

Setiap elemen bilah dianalisa sebagai airfoil 2 dimensi. Gaya angkat dan

gaya hambat tiap elemen dihitung menggunakan sudut datang dan

diintegrasikan guna memperoleh thrust total, torsi total dan daya total. Gambar

2.20 memperlihatkan bagaimana bilah propeller dibagi ke dalam

elemen-elemen bilah sepanjang bilah itu sendiri (dari hub hingga tip) sejauh radius

propeller dengan cross-section (area irisan) tegak lurus bidang putar (cakram)

Gambar 2.20 Distribusi Elemen-elemen Bilah Propeller

(Sumber: FIU-NASA, 2016)

Begitu sekalinya kecepatan-kecepatan diketahui dan dikenakan pada

elemen bilah, maka dengan mudah dapat dihitung seberapa besar dan arah

kecepatan resultan dan gaya-gaya pada bilah seperti gaya angkat, gaya hambat

dan sudut arus udara datang. Selanjutnya vektor-vektor gaya angkat dan gaya

hambat memberikan resultan gaya aerodinamika yang juga dapat dihitung dari

komponen-komponen besaran gaya-gaya thrust dan torsi pada setiap elemen

bilah. Gaya dorong total dan torsi total diperoleh dengan cara

mengintegrasikannya.

blade tip blade hub

Pada faktanya teori elemen bilah ini juga tidak begitu akurat, sebab

masih perlu mempertimbangkan pengaruh-pengaruh dari compressibility

(perubahan massa jenis udara), tip losses (slip pada tip), slipstream swirl (slip

akibat pusaran angin), dan aerodinamika non-linier.

2.7 Bagian-bagian PLT Angin

Pembangkit Listrik Tenaga Angin (PLT Angin) merupakan sebuah pembangkit

listrik yang memanfaatkan angin sebagai energi dasar untuk menggerakkan turbin

angin yang selanjutnya dikonversikan menjadi energi listrik. Sistem pembangkit

menggunakan angin sebagai sumber energi alternatif yang sangat berkembang pesat,

mengingat angin merupakan salah satu energi yang tidak terbatas di alam.

Turbin angin yang tersapu oleh angin akan bergerak yang selanjutnya akan di

couple dengan generator sehingga bisa menghasilkan energi listrik. Turbin angin

memiliki beberapa bagian untuk mendukung proses berlangsungnya sistem konversi

energi angin. Bagian-bagian turbin angin tersebut yaitu:

1. Anemometer

Mengukur kecepatan angin dan mengirimkan data kecepatan angin ke

pengontrol.

2. Blades

Jumlah turbin angin baik dua atau tiga sudu. Angin bertiup diatas

menyebabkan sudu mengangkat dan berputar.

Alat ini berfungsi untuk mengubah putaran rendah pada kincir menjadi

putaran tinggi. Biasanya Gearbox yang digunakan sekitar 1:60.

4. Generator

Berfungsi untuk mengubah energi gerak menjadi energi listrik.

5. Rotor

Pisau yang terhubung bersama-sama.

6. High speed shaft

Mengubah poros rotor kecepatan rendah dikalikan menjadi sekitar 30-60

rpm.

7. Nacelle

Berada diatas menara dan berisi gear box, poros kecepatan rendah dan

tinggi, generator, control dan rem.

8. Yaw drive

Untuk menjaga rotor menghadap ke arah angin jika perubahan angin.

9. Wind vane

Tindakan arah angin dan berkomunikasi dengan yaw drive untuk

menggerakkan turbin dengan koneksi yang benar dengan angin.

10.Penyimpanan energi (battery)

Digunakan alat penyimpanan energi yang berfungsi sebagai back-up energi

Gambar 2.21 Bagian-bagian PLT Angin (Sumber: Budianto, 2014)

2.7.1 Klasifikasi Turbin Angin

Turbin angin merupakan turbin yang digerakkan oleh angin, yaitu udara

yang bergerak diatas permukaan bumi. Penggunaan turbin angin terus menerus

mengalami perkembangan guna memanfaatkan energi angin secara efektif,

terutama pada daerah-daerah dengan aliran angin yang relatif tinggi sepanjang

tahun. Turbin angin terbagi menjadi 2 macam yaitu Horizontal Axis Wind

Gambar 2.22 Turbin angin: (a) sumbu horizontal, (b) sumbu vertical (Sumber: Mathew, 2006)

Horizontal Axis Wind Turbin (HAWT) dalam bahasa Indonesia sering

dikenal dengan turbin angin sumbu horizontal (TASH). Turbin angin ini juga

sering dikenal dengan turbin angin tipe propeller. Turbin angin ini merupakan

turbin angin yang sumbu rotasi rotornya parallel terhadap permukaan tanah.

Turbin angin sumbu horizontal memiliki poros rotor utama dan generator lsitrik

dipuncak menara dan diarahkan menuju arah datangnya angin untuk dapat

memanfaatkan energi angin. Rotor turbin angin kecil diarahkan menuju

datangnya angin dengan pengaturan baling-baling angin sederhana sedangkan

turbin angin besar umumnya menggunakan sensor angin dan motor yang

mengubah rotor turbin mengarah pada angin. Berdasarkan prinsip aerdinamis,

rotor turbin angin sumbu horizontal mengalami gaya lift dan gaya drag, namun

gaya lift jauh lebih besar dari gaya drag sehingga rotor turbin ini lebih dikenal

dengan turbin tipe lift.

Turbin angin terbagi dari 4 jenis menurut jumlah sudu atau blade, yaitu:

2. Turbin angin dua sudu (double blade)

3. Turbin angin tiga sudu (three blade)

4. Turbin angin banyak sudu (multi blade)

Gambar 2.23 Jenis turbin angin berdasarkan jumlah sudu (Sumber: Mathew, 2006)

Berdasarkan letak rotor terhadap arah angin, turbin angin sumbu

horizontal dibedakan menjadi dua macam yaitu:

1. Upwind

2. Downwind

Turbin angin jenis upwind memiliki rotor yang menghadap arah

datangnya angin sedangkan turbin angin jenis downwind memiliki rotor yang

membelakangi arah angin. Rotor pada turbin upwind terletak didepan turbin,

posisi mirip dengan pesawat terbang yang didorong baling-baling. Demi

menajaga turbin tetap menghadap ke arah angin diperlukan mekanisme yaw

seperti ekor turbin. Keuntungannya, naungan menara berkurang. Sedangkan

kekurangannya,membutuhkan nacelle yang panjang untuk menjaga rotor sejauh

mungkin dari menara untuk menhindari tabrakan antara sudu dan menara. Sudu

Gambar 2.24 Turbin angin jenis (a) upwind dan (b) downwind

(Sumber: Prasetya, 2015)

Turbin angin downwind memiliki rotor disisi bagian belakang turbin.

Bentuk nacelle didesain untuk menyesuaikan dengan arah angin, sehingga tidak

membutuhkan mekanisme yaw. Keunggulannya yaitu sudu rotor dapat fleksibel

karena tidak membahayakan terjadinya tabrakan dengan menara. Sudu yang

fleksibel memiliki keuntungan, biaya pembuatan sudu lebih murah dan

mengurangi tegangan pada tower selama keadaan angin dengan kecepatan

tinggi. Kekurangannya dimana kelenturannya menyebabkan keletihan pada

sudu. Pada bagian belakang menara merupakan masalah dengan mesin

downwind karena menyebabkan turbulensi aliran dan meningkatkan kelelahan

pada turbin.

Turbin angin sumbu vertikal merupakan turbin angin yang sumbu rotasi

rotornya tegak lurus terhadap permukaan tanah. Jika dilihat dari efisiensi turbin,

dibandingkan dengan turbin angin sumbu vertikal. (Marpaung, 2011).

Meskipun demikian, turbin angin vertikal memiliki keunggulan yaitu:

1. Turbin angin sumbu vertikal tidak harus diubah posisinya jika arah angin

berubah.

2. Tidak membutuhkan struktur menara yang besar.

3. Konstruksi turbin sederhana.

4. Turbin angin sumbu vertikal dapat didirikan dekat dengan permukaan tanah,

sehingga memungkinkan menempatkan komponen mekanik dan komponen

elektronik yang mendukung oprasi dari turbin.

Apabila dilihat dari prinsip aerodinamika rotor yang digunakan, turbin

angin sumbu vertikal dibagi menajdi dua bagian yaitu:

1. Turbin anginDarrieus

Turbin angin Darrieus pada umumnya dikenal sebagai turbin eggbeater.

Turbin angin Darrieus pertama kali ditemukan oleh Georges Darrieus pada

tahun 1931. Turbin angin ini merupakan turbin angin yang menggunakan

prinsip aerodinamika dengan memanfaatkan gaya lift pada penampang sudu

rotornya dalam mengektrak energi angin. Turbin Darrieus memiliki torsi rotor

yang rendah tetapi putarannya lebih tinggi dibanding dengan turbin angin

Savonius sehingga lebih diutamakan untuk menghasilkan energi listrik

(Marpaung, 2011). Namun turbin ini membutuhkan energi awal untuk mulai

berputar. Rotor turbin angin Darrieus pada umumnya memiliki variasi sudu

yaitu dua atau tiga sudu. Modifikasi rotor turbin angin Darrieus disebut dengan

Gambar 2.25 Turbin angin Darrieus tipe-H (Sumber: Marpaung, 2011)

2. Turbin angin Savonius

Turbin angin Savonius pertama kali diperkenalkan oleh insinyur

Finlandia Sigurd J. Savonius pada tahun 1922. Turbin angin sumbu vertikal

yang terdiri dari dua sudu berbentuk setengah silinder (atau elips) yang

dirangkai sehingga membentuk „S‟, satu sisi setengah silinder berbentuk

cembung dan sisi lain berbentuk cekung yang dilalui angin. Berdasarkan prinsip

aerodinamis, rotor turbin ini memanfaatkan gaya hambat (drag) saat

mengekstrak energi angin dari aliran angin yang melalui sudu turbin. Koefisien

hambat permukaan cekung lebih besar dari permukaan cembung. Sisi

permukaan cekung setengah silinder yang dilalui angin akan memberikan faya

hambat yang lebih besar dari pada sisi lain sehingga rotor berputar (Marpaung,

2011). Setiap turbin angin yang memanfaatkan potensi angin dengan gaya

hambat memiliki efisiensi yang terbatasi karena kecepatan sudu tidak dapat

Pemanfaatan gaya hambat turbin angin Savonius akan menyebabkan

turbin angin memiliki putaran dan daya yang rendah dibandingkan dengan

turbin angin Darrriues. Meskipun demikian turbin Savonius tidak memerlukan

energi awal memulai rotor untuk berputar yang merupakan keunggulan turbin

ini dibanding turbin Darrieus. Daya dan putaran yang dihasilkan turbin

Savonius relative rendah, sehingga pada penerapannya digunakan untuk

keperluan yang membutuhkan daya kecil dan sederhana seperti listrik

dikarenakan tip speed ratio dan faktor daya yang relatif rendah.

2.7.2 Jumlah Sudu Propeller (blade) Turbin Angin

Jumlah sudu (blade) pada turbin angin sangat bervariasi dan

mempengaruhi setiap kinerja dari turbin angin tersebut. Penggunaan jumlah

sudu tergantung dari keadaan lingkungan kerja dari turbin dan penggunaan dari

turbin tersebut, misalkan pada daerah kecepatan angin rendah orang biasanya

menggunakan turbin angin tiga sudu karena sudu tersebut bisa menangkap

energy angin lebih efektif dari jumlah sudu yang sedikit. Hal ini bisa kita

simpulkan bahwa jumlah sudu bisa mempengaruhi dari kinerja turbin angin.

1. Konsep satu sudu, sulit seimbang, membutuhkan angin yang sangat kencang

untuk menghasilkan gaya angkat memutar, dan menghasilkan noise di

ujungnya. Konsep ini telah dikembangkan sukses di Jerman.

2. Konsep dua sudu, mudah untuk seimbang tetapi keseimbangannya masih

untuk dapat menangkap energi angin secara aktif, tetapi pada kecepatan

angin rendah (sekitar 3m/s) putarannya sulit dimulai.

3. Konsep 3 sudu, lebih seimbang dan kelengkungan sudah lebih halus untuk

dapat menangkap angin secara efektif. Konsep ini paling sering dipakai pada

turbin komersial.

4. Konsep multi sudu (misalnya 12 sudu) justru memiliki efisiensi rendah,

tetapi dapat menghasilkan gaya awal yang cukup besar untuk memulai

berputar. Cocok untuk oprasi kecepatan angin rendah walaupun dengan

transmisi gear 1:10. Memiliki profil sudu tipis, ringan, kelengkungan halus