ii DESAIN JALUR SISTEM DISTRIBUSI CPO TANK FARM 1 MENUJU

TANGKI TIMBUN PADA TANK FARM 2 DI PT. WILMAR NABATI INDONESIA

Nama Mahasiswa : Dendy Aditya Janua Altin A.

NRP : 6810 040 028

Program Studi : Teknik Perpipaan, PPNS

Jurusan : Teknik Permesinan Kapal, PPNS

Dosen Pembimbing I : Ir. Eko Julianto, M.sc., MRINA

Dosen Pembimbing II : Yuning Widiarti, ST., MT

ABSTRAK

Masalah yang sering dihadapi perusahaan adalah mengatasi peningkatan permintaan pasar karena bahan baku yang terbatas. Dalam mengatasi masalah tersebut, perusahaan harus membangun tempat penyimpanan baru yang akan digunakan sebagai penyimpanan cadangan bahan baku. Dalam hal ini, perusahaan akan membutuhkan jalur perpipaan sebagai alat transportasi yang paling efektif untuk menyalurkan bahan baku dari kapal tanker menuju tangki timbun.

Dalam penulisan tugas akhir ini, akan mendesain sistem jalur distribusi CPO dari tank farm 1 menuju tangki timbun pada tank farm 2 sesuai dengan ASME B31.3. serta dilakukan penghitungan desain diantaranya yaitu: perhitungan diameter pipa, perhitungan tebal minimum pipa, perhitungan pipe support span.

Hasil penelitian menunjukkan bahwa pipa yang digunakan adalah NPS 8 sch 20 dengan jenis material SA-106 Gr.B. Jenis fitting yang digunakan dalam desain distribusi CPO ini adalah SA-234 Gr.WCB. Untuk span pada pipa horizontal tanpa fitting, dalam desain ini adalah sebesar 13,74 m. jika terdapat fitting diantara 2 titik support, maka maximum span yang digunakan sebesar 10,48 m. Daya pompa yang dibutuhkan sebesar 27 kW.

iii DESIGN OF DISTRIBUTION SISTEM LINE OF CPO FROM TANK FARM 1 TO STORAGE TANK OF TANK FARM 2 AT PT. WILMAR

NABATI INDONESIA

Nama Mahasiswa : Dendy Aditya Janua Altin A.

NRP : 6810 040 028

Program Studi : Teknik Perpipaan, PPNS

Jurusan : Teknik Permesinan Kapal, PPNS

Dosen Pembimbing I : Ir. Eko Julianto, M.sc., MRINA

Dosen Pembimbing II : Yuning Widiarti, ST., MT

ABSTRACT

The problem that is often faced by the company is addressing the increasing market demand for raw materials is limited. In addressing these issues the company build a new storage area to be used as a backup storage of raw materials. In this case the company will require the piping as the most effective means of transportation to deliver raw materials from the tanker to the shore tank.

In this final project, will be designing the distribution sistem lines of CPO from the tanker to the storage tanks in accordance with ASME B31.3. as well as the count of the design such as: pipe diameter calculation, the calculation of the minimum thickness of pipes, pipe support span calculations. In this final project task also performed calculations of the design bill of materials.

The results showed that the pipe used is NPS 8 sch 20 with the type of material SA-106 Gr. B. Types of fittings used in the design of the distribution CPO is SA-234 Gr. WCB. Span of horizontal pipe without fittings, in this design is equal to 13,74 m. if there is a fitting between the 2 points of support, the maximum span were used is 10,48 m. Required pump power of this design is 27 kW.

iv

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT atas segala rahmat, ridho, dan hidayah-Nya penulis dapat menyelesaikan Tugas Akhir ini dengan baik dan lancar. Penulis juga mengucapkan shalawat serta salam kepada Rasulullah Muhammad SAW yang telah memberikan teladan bagi seluruh umat manusia.

Tugas akhir yang berjudul “DESAIN JALUR SISTEM DISTRIBUSI CPO DARI TANK FARM 1 MENUJU TANGKI TIMBUN PADA TANK FAMR 2 DI PT. WILMAR NABATI INDONESIA” ini disusun sebagai salah satu syarat untuk menyelesaikan pendidikan kuliah di Program Studi Teknik Perpipaan dan memperoleh gelar Sarjana Sains Terapan (S.ST.).

Penulis menyadari penyusunan Tugas Akhir ini tidak terlepas dari bantuan dan bimbingan berbagai pihak, oleh karena itu penulis menyampaikan rasa terima kasih yang sebesar-besarnya kepada :

1. Bapak Ir. Muhammad Mahfud, M.MT. selaku Direktur Politeknik Perkapalan Negeri Surabaya.

2. Bapak Subagio So’im, ST., MT. selaku Ketua Jurusan Teknik Permesinan Kapal, Politeknik Perkapalan Negeri Surabaya.

3. Bapak Ir. Eko Julianto, M.sc., MRINA sebagai dosen pembimbing I yang telah memberikan bimbingan dan pengarahan selama pengerjaan Tugas Akhir.

4. Ibu Yuning Widiarti, ST., MT. sebagai dosen pembimbing II yang telah memberikan bimbingan dan pengarahan selama pengerjaan Tugas Akhir. 5. Seluruh staf pengajar Program Studi Teknik Perpipaan yang telah

memberikan banyak ilmu kepada penulis selama masa perkuliahan.

6. Bapak Heri Santoso yang telah memberikan ilmu dan membantu saat proses survei di lapangan untuk mendapat data.

7. Senior Teknik Perpipaan yang telah memberikan ilmu dalam pengerjaan

tugas akhir.

8. Ibu tercinta di rumah, terima kasih telah memberikan begitu banyak nasehat, kasih sayang, doa, dukungan moril serta materil, dan segalanya bagi penulis. 9. Teman-teman seperjuangan TP angkatan 2010 yang telah memberikan

v 10. Terima kasih kepada Umu Sholehatur Rahma Zunita Sari, S.Pd dan Yuni Nur Widayanti, S.Pd yang telah memberi banyak masukan dalam penulisan tugas akhir ini.

11. Semua pihak yang tidak dapat disebutkan satu-persatu.

Penulis menyadari bahwa Tugas Akhir ini masih jauh dari kesempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang membangun agar dapat menjadi lebih baik lagi. Akhir kata, semoga Tugas Akhir ini bermanfaat bagi pengembangan ilmu pengetahuan khususnya dalam bidang teknik perpipaan.

Surabaya, Juli 2014 Penulis,

vi

BAB II TINJAUAN PUSTAKA ... 3

2.1 Karakteristik CPO ... 3

2.2 Laju Aliran Massa ... 4

vii

3.1 Diagram Alir Pengerjaan Tugas Akhir ... 26

3.2 Penjelasan Diagram Alir ... 27

BAB IV PEMBAHASAN ... 28

4.1 Pemilihan Material Pipa ... 28

4.2 Pemilihan Material Fitting dan Equipment ... 28

4.2.1 Elbow ... 28

4.2.2 Tee Joint ... 29

4.2.3 Flange ... 29

4.2.4 Gasket ... 29

4.2.5 Twin Flexible Joint ... 30

4.3 Pemilihan Katup ... 30

4.3.1 Ball Valve... 30

4.3.2 Gate Valve ... 30

4.4 Pemilihan Tumpuan Pipa ... 30

4.5 Perhitungan Diameter Pipa ... 31

4.6 Perhitungan Tebal Pipa ... 32

4.7 Perhitungan Support Pipa ... 33

4.8 Perhitungan Daya Pompa ... 36

4.9 Desain Sistem Perpipaan ... 40

4.9.1 Layout Desain ... 40

4.9.2 Desain Isometri ... 41

BAB V KESIMPULAN DAN SARAN ... 45

5.1 Kesimpulan ... 45

5.2 Saran ... 45

DAFTAR PUSTAKA ... 46

viii

DAFTAR GAMBAR

Gambar 2.1 Slip-On ... 8

Gambar 2.2 Weld-Neck Type Flange (WN) ... 8

Gambar 2.3 Socket Weld ... 9

Gambar 2.4 Blind Flange ... 9

Gambar 2.5 Flat Face ... 10

Gambar 2.6 Raised Face ... 11

Gambar 2.7 Ring Type Joint ... 11

Gambar 2.8 Gasket ... 12

Gambar 2.9 Ball valve... 14

Gambar 2.10 Butterfly valve ... 14

Gambar 2.11 Check valve ... 15

Gambar 2.12 Gate valve ... 15

Gambar 2.13 Globe valve ... 16

Gambar 2.14 Jenis-Jenis Fittings ... 17

Gambar 2.15 Diagram Moody (Liu, 2003) ... 22

Gambar 3.1 Diagram Alir Penyelesaian Tugas Akhir ... 26

Gambar 4.1 Posisi Support pada Desain Sistem Distribusi CPO ... 35

Gambar 4.2 Layout Sistem Perpipaan Jalur Distribusi CPO ... 40

Gambar 4.3 Isometri Jalur Sistem Distribusi ... 41

Gambar 4.4 Pandangan Atas Jalur Distribusi CPO ... 42

Gambar 4.5 Pandangan Depan Jalur Distribusi CPO ... 42

Gambar 4.6 Pandangan Samping Sistem Distribusi CPO ... 43

Gambar 4.7 Isometri Pipeline 8-CPO-01-001 ... 43

ix

DAFTAR TABEL

Tabel 2.1 Jenis material dan penggunaanya berdasarkan suhu kerja

(ASME-SectionII-A, 2010)... 6

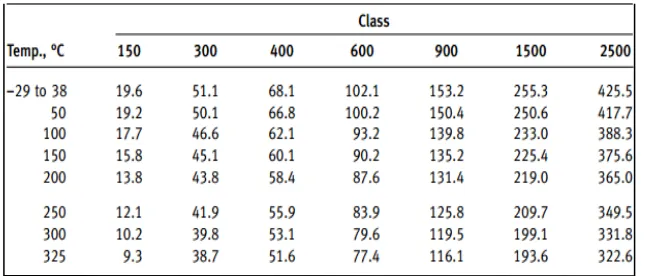

Tabel 2.2 Pressure-temperature rating ... 7

Tabel 2.3 Basic quality factor for longitudinal weld join ... 19

Tabel 2.4 Wall thickness correction factor ... 20

Tabel 2.5 Headloss Coefficient K ... 24

Tabel 4.1 Pipe Schedule ... 33

Tabel 4.2 Tabel Span Support Pipa ... 35

Tabel 4.3 Headloss coefficient K untuk Setiap Fitting pada Sisi Suction ... 37

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

PT. Wilmar Nabati Indonesia merupakan perusahaan yang memproduksi minyak goreng dan pupuk organic dari bahan baku CPO. Bahan baku disuplai dari Sulawesi dengan kapal tanker berkapasitas 900 ton yang datang 3 kali dalam sebulan. PT. Wilmar Nabati Indonesia memiliki tangki penyimpanan berkapasitas 32000 ton untuk memenuhi kebutuhan produksi sebesar 2000 ton/hari.

Dalam dua tahun terakhir, PT. Wilmar Nabati Indonesia membutuhkan lebih banyak bahan baku sekitar 3500 ton/hari. Untuk memenuhi peningkatan proses produksi, perusahaan membangun 16 unit tangki. 16 tangki tersebut saat ini sudah ada dan terletak pada tank farm 2, namun sistem perpipaan yang mendistribusikan CPO dari tank farm 1 menuju tangki timbun pada tank farm 2 belum ada.

Pada tugas akhir ini, akan dilakukan desain sistem distribusi CPO dari tank farm 1 menuju tangki timbun pada tank farm 2. Debit CPO yang diharapkan mengalir ke tangki timbun sebesar 250 m3/jam dengan kecepatan 2.5 m/s. Tekanan kerja desain distribusi CPO sebesar 4 bar dengan suhu kerja fluida 45oC. Pompa sebagai penggerak fluida sudah tersedia dengan kapasitas 330 kW.

1.2 Perumusan Masalah

Rumusan masalah yang akan dibahas dalam tugas akhir ini adalah bagaimana rancangan sistem distribusi CPO dari tank farm 1 menuju tangki timbun pada tank farm 2.

1.3 Tujuan Penelitian

2 1.4 Luaran Penelitian

Luaran tugas akhir dengan judul jaringan pipa distribusi CPO ini berupa:

1. Gambar atau rancangan jalur distribusi. 2. Laporan tugas akhir

1.5 Manfaat Penelitian 1. Manfaat bagi Perusahan

Laporan tugas akhir ini diarahkan menjadi pembanding bagi perusahaan dalam pembangunan sistem distribusi CPO dari tank farm 1 menuju tangki timbun pada tank farm 2.

2. Manfaat bagi Almamater

Laporan tugas akhir ini menjadi sebuah referensi yang dapat diakses melalui perpustakaan kampus.

3. Manfaat bagi Pribadi

Penelitian ini menjadi nilai tambah dalam menghadapi profesi setelah lulus.

1.6 Batasan Penelitian

Batasan yang digunakan dalam penelitian ini antara lain : 1. Kecepatan aliran CPO 2.5 m/s dengan debit 250 m3/jam. 2. Tekanan kerja CPO 4 bar dengan suhu kerja 45oC.

3. Pompa yang digunakan pada sistem ini memiliki daya 330kW. 4. Jenis material pipa yang digunakan adalah carbon steel.

3 memiliki konsistensi semisolid pada suhu kamar. komponen utama dari minyak sawit adalah TAG (94%), asam lemak (3-5%), dan komponen minor (1%) yang terdiri dari karotenoid, tokoferol, tokotrienol, sterol, fosfolipid dan glikolipid, terpen dan gugus hidrokarbon alifatik, serta elemen sisa lainnya.

CPO memiliki karakteristik kimia yang istimewa bila dibandingkan dengan lemak nabati lainnya, dengan kandungan

triacylglycerol (TAG) dengan komposisi asam lemak jenuh dan tak jenuh yang hampir seimbang Karakteristik kimia yang dimiliki suatu sampel CPO akan berpengaruh terhadap sifat fisik yang dimilikinya. Saat dialirkan di dalam pipa pada suhu yang cukup rendah, akan terjadi kristalisasi fraksi stearin yang dapat menyebabkan hambatan pengaliran dan penyumbatan pipa.

4 Sifat fisik minyak dan lemak sangat ditentukan oleh komposisi asam lemak dan susunan asam lemak tersebut di dalam triacylglycerol

(TAG). Karakteristik fisik dasar minyak sawit mencakup berat jenis atau densitas (density), panas jenis (specific heat), panas lebur (heat of fusion), dan kekentalan atau viskositas (viscosity). Karakteristik fisik empiris minyak sawit antara lain titik leleh (melting point), kandungan lemak padat (solid fat content atau SFC), serta sifat fase dan polimorfisme lemak sawit. Terkait dengan sistem pengaliran CPO di dalam pipa, sifat fisik yang berperan adalah densitas, sifat reologi, dan sifat kristalisasi lemaknya yang dinyatakan dengan SFC.

2.2 Laju Aliran Massa

Laju aliran massa fluida yang mengalir dapat diketahui dengan persamaan dibawah ini (Robert W. Fox, 2011) :

ṁ = ρ.V.A……….(1)

5 2.3.2Aliran Turbulen

Aliran dimana pergerakan dari partikel – partikel fluida sangat tidak menentu karena mengalami percampuran serta putaran partikel antar lapisan, yang mengakibatkan saling tukar momentum dari satu bagian fluida kebagian fluida yang lain dalam skala yang besar. Dalam keadaan aliran turbulen maka turbulensi yang terjadi membangkitkan tegangan geser yang merata diseluruh fluida sehingga menghasilkan kerugian – kerugian aliran.

2.4 Pemilihan Material 2.4.1Pipa

Pemilihan material dalam desain sistem perpipaan dikelompokkan menurut jenis material dan pengguunaanya berdasarkan suhu kerja seperti pada table 1.1. Pemilihan material juga didasarkan pada jenis fluida yang akan dialirkan, yaitu pada tingkat korosivitasnya. Pada material carbon steel based piping, ketahanan terhadap korosi biasanya dilakukan denan menambah ketebalan pipa (corrosion allowance) dan menginjeksi corrosion inhibitor.

Ketebalan pipa yang digunakan ditentukan oleh laju korosi yang diperkiran. Perkiraan perhitungan dan pemodelan laju korosi biasanya dilakukan oleh metallurgist atau dengan menggunakan software. Material yang digunakan untuk fluida Crude Palm Oil biasanya digunakan jenis material carbon steel karena lebih sesuai dengan suhu kerja CPO yakni sebesar 131oF.

6

Tabel 2.1Jenis material dan penggunaanya berdasarkan suhu kerja (ASME-SectionII-A, 2010)

2.4.2 Flange

Salah satu jenis sambungan pada sistem perpipaan (pipa dengan pipa/spooling, pipa dengan valves, pipa dengan equipment) adalah dengan menggunakan flange. Sambungan flange dibuat dengan cara menyatukan dua buah flange dengan menggunakan baut dan mur, serta menyisipkan gasket antara kedua flange.

Pemilihan material flange serta baut dan mur biasanya dilakukan dengan mengacu pada material pipanya. Hal lain yang tidak kalah penting adalah kekuatan dari flange yang akan digunakan. Ketahanan dari flange terhadap tekanan adalah berbanding terbalik dengan suhu (pressure-temperature rating). Makin tinggi suhu makin rendah kemampuan flange untuk menahan tekanan.

7 dikelompokkan pressure dan temperature rating kedalam klasifikasi yang berbeda. Klasifikasi ini adalah 150#, 300#, 400#, 600#, 900#, 1500#, 2500#.

Tabel 2.2Pressure-temperature rating

Pada perancangan perpipaan terdapat istilah “Flange as weakest

part”. Istilah ini atau istilah full rating dipakai bila nilai pressure-temperature tertentu pada ASME B16.5 diambil sebagai MAWP pada sistem perpipaan tersebut. Dalam hal ini nilai MAWP tersebut juga berarti input tekanan (P) pada perhitungan ketebalan pipa. Mengingat bahwa biasanya ketebalan pipa/schedule (T) memiliki range kontingensi di atas nilai ketebalan pipa hasil perhitungan rumus, maka bila pada tekanan tiba-tiba naik di atas MAWP maka kebocoran akan terjadi pada flange terlebih dahulu, bukan pada pipa. Di pasaran terdapat bermacam-macam tipe flange:

a. Slip-On Type Flange (SO)

8

Gambar 2.1 Slip-On

b. Weld-Neck Type Flange (WN)

Flange tipe ini dipakai secara luas untuk berbagai aplikasi dan rating. Dibandingkan dengan SO flange, WN flange lebih tahan terhadap getaran, kejutan, geseran, impak, dan suhu tinggi.

Gambar 2.2 Weld-Neck Type Flange (WN)

c. Lap-Joint Type Flange (LJ)

9 d. Socket-Welding Type Flange (SW)

Flange tipe socket weld digunakan untuk system perpipaan yang menggunakan pipadi bawah 2”.

Gambar 2.3 Socket Weld

e. Blind Flange

Blind flange merupakan flange yang digunakan untuk mengakhiri jalur sistem perpipaan.

10 Flange juga dibedakan berdasarkan permukaan flange tersebut. Berikut jenis flange berdasarkan permukaanya:

a. Flat Face

Flat face digunakan untuk rating 150# dan 300#, seperti namanya flange ini memiliki permukaan yang datar maka sering digunakan untuk equipment yang mempunyai masalah dengan britle. Flange jenis ini juga digunakan untuk tujuan mengurangi kemungkinan crack.

Gambar 2.5 Flat Face

b. Raised Face

Jenis flange ini, tersedia untuk semua rating, flange ini juga merupakan jenis flange yang banyak digunakan. Raised face

11

Gambar 2.6Raised Face

c. Ring Type joint

Flange jenis ini tidak menggunakan gasket. Flange jenis ini juga tersedia dalam semua rating, tetapi biasanya digunakan untuk pound rating 400# atau lebih. Flange ini tergolong jenis flange mahal, flange ini paling efisien digunakan untuk proses piping karena tingkat kebocoran sangat rendah. Kerugian jika memakai flange tipe ini adalah pada saat melepaskan ring dari flange tersebut sangat sulit.

12 2.4.3 Gasket

Gasket adalah suatu kombinasi material yang dirancang untuk mengapit antar permukaan flange joint. Fungsi gasket yang utama adalah menahan ketidakteraturan dari tiap permukaan flange, mencegah kebocoran fluida yang mengalir di dalam flange ke luar. Gasket harus mampu menahan selama pengoperasian berlangsung, dan membuat perlawanan terhadap fluida yang sedang ditahannya, sesuai kebutuhan temperatur dan tekanan.

Gasket dapat digambarkan ke dalam tiga kategori utama jenis

nonmetallic, semimetallic, dan spiral wound. Untuk pemilihan gasket berbahan metallic telah diatur dalam ASME 16.20, sedangkan gasket yang berbahan non metallic diatur dalam ASME 16.21.

Gambar 2.8 Gasket

a. Gasket Nonmetallic

Gasket nonmetallic pada umunya merupakan gabungan lembaran material yang digunakan pada flat face flange untuk penggunaan kelas tekanan yang rendah. Gasket nonmetallic dihasilkan dari material nonasbestos atau pengkompresian serabut asbes (CAF). Tipe nonasbestos meliputi arimid fiber, glass fiber, elastomer, teflon (PTFE), dan gasket grafit fleksibel. Tipe

13 b. Gasket Semimetallic

Gasket semimetallic adalah gabungan dari material nonmetallic dan logam. Logam mempunyai unsur kekuatan dan keelastisan. Gasket semimetallic dirancang untuk kondisi pengoperasian temperatur dan tekanan yang paling besar. Gasket semimetallic umunya digunakan pada raise face.

c. Gasket Spiral Wound

Gasket spiral wound merupakan gasket yang paling umum digunakan pada raise face flange. Spiral wound digunakan dalam semua kelas tekanan 150 sampai kelas 2500 Psi. Bagian gasket yang mampu menahan antar permukaan flange adalah bagian

Spiral wound. Spiral wound dihasilkan dari lilitan potongan sebelum dibentuk logam dan diisi material lembut di sekitar logam. Di dalam dan luar diameter diperkuat oleh beberapa tambahan lilitan logam tanpa pengisi

2.4.4 Pemilihan Valve

Valve atau juga disebut katup adalah sebuah alat untuk mengatur aliran suatu fluida dengan menutup, membuka atau menghambat sebagian dari jalannya aliran. Pemilihan katup yang digunakan tergantung pada jenis fluida alir, besar tekanan, kebutuhan/kondisi aliran yang dibutuhkan, fungsi yang dibutuhkan maupun aspek pengoperasian.

a. Ball Valve

14

Gambar 2.9 Ball valve

b. Butterfly Valve

Butterfly valve tidak boleh digunakan pada produk hidrokarbon dan hanya digunakan untuk kelas di bawah ANSI 150, kecuali kondisi penutupan yang sempurna tidak diperlukan.

Gambar 2.10 Butterfly valve

c. Check Valve

15 banyak digunakan mengingat dimensinya yang kecil, dan ringan dibandingkan jenis swing.

Gambar 2.11 Check valve

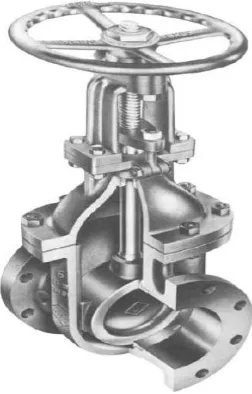

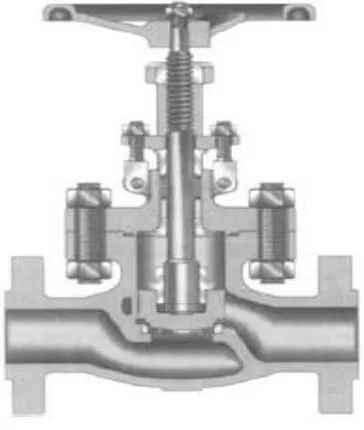

d. Gate Valve

Gate Valve umumnya dipakai untuk aplikasi on/off atau untuk keperluan isolasi, small drain, dan venting. Gate valve tidak direkomendasikan untuk digunakan pada aplikasi regulasi/throttling.

Gambar 2.12 Gate valve

e. Globe Valve

16

Gambar 2.13 Globe valve

2.4.5 Fitting

Fittings diperlukan untuk mengubah arah baik 450 maupun 900, dan melakukan percabangan, maupun merubah diameter aliran. Ada beberapa cara penyambungan fittings, yaitu:

a. Butt-weld (BW)

Digunakan pada secara luas untuk proses, keperluan umum, dsb. Cocok untuk pipa dan fitting berukuran besar (2” dan lebih besar), dengan reliabilitas yang tinggi (leak-proof). Prosedur fabrikasinya adalah dengan menyatukan masing-masing ujung sambungan (bevel), diluruskan (align), tack-weld, lalu las kontinu. Beberapa contoh fitting yang menggunakan BW antara lain:

BW Tee, dipakai untuk membuat percabangan 900 dari pipa utama. Cabang dapat berukuran lebih kecil (reduced tee) atau sama dengan pipa utama (equal tee)

Stub-in digunakan untuk membuat cabang langsung ke pipa utama. Cabang berukuran lebih kecil.

Weldolet digunakan untuk membuat percabangan 900 pada pipa utama.

17 Sweepolet digunakan untuk membuat percabangan 900.

Umumnya dipakai pada pipa transmisi dan distribusi (pipe line sistem)

Gambar 2.14 Jenis-Jenis Fittings

b. Socket-weld (SW)

SW digunakan untuk ukuran kecil (dibawah 2”). Ujung pipa

dibuat rata, lalu didorong masuk ke dalam fitting, valve atau flange. Dibandingkan dengan BW, SW memiliki kelebihan dalam hal penyambungan dan pelurusan yang lebih mudah, terutama untuk ukuran kecil. Tetapi, adanya sisa jarak 1/16 in antara pertemuan ujung pipa dan fittings, valve, atau flange dapat menyebabkan kantung cairan. Penggunaan SW juga dilarang per ASME B31.1.0-1967 jika terdapat erosi atau korosi cresive.

Beberapa contoh SW fittings:

Ful-coupling untuk menyambung pipa ke pipa

Swage Nipples (Plain Both Ends/PBE) digunakan untuk menyambung SW item ke BW pipa atau fitting berukuran lebih besar

SW Elbow digunakan untuk menghasilkan perubahan arah 900 atau 450.

18 SW Tee dipakai untuk membuat percabangan 900 dari pipa utama. Cabang dapat berukuran lebih kecil (reduced tee) atau sama dengan pipa utama (equal tee)

Sockolet digunakan untuk membuat percabangan 900 pada pipa utama.

SW elbowlet digunakan untuk membuat percabangan tangensial pada suatu elbow

c. Screwed

Seperti SW, screwed piping digunakan untuk pipa berukuran kecil. Umumnya tidak dipakai untuk proses, meskipun mungkin pressure-temperature ratingnya memenuhi. SW dan screwed fitting umumnya berkelas 2000, 3000, dan 6000 PSI.

d. Quick Connector and Couplings

Digunakan baik untuk koneksi permanen atau sementara, tergantung pada kondisi servis, dan jenis sambungan. Biasanya cocok dipakai pada saat perbaikan jalur, dan modifikasi proses. 2.5 Dimensi Pipa

2.5.1 Diameter Pipa

Diameter pipa yang aman dan bisa digunakan dengan optimal bisa ditentukan menggunakan rumus berikut (ASME-B31.3, 2008) :

……….………..(2)

Keterangan: Q = Debit fluida yang diinginkan V = Kecepatan aliran fluida dalam pipa A = Luas penampang pipa (m)

19 sistem perpipaan ini telah ditentukan bahwa aliran fluida yang digunakan sebesar 2.5m/s atau 8ft/s.

2.5.2 Wall Thickness

Tebal pipa merupakan salah satu factor agar sistem perpipaan dapat bekerja sesuai fungsinya dengan aman. Perhitungan ketebalan pipa bisa dilakukan dengan memakai rumus berikut (ASME-B31.3, 2008):

tm = ………..………..(3)

Keterangan,: tm = Minimum required thickness for internal pressure

P = Internal design pressure

S = Allowable stress in tension(ASME B31.3-AppendixA) E = Longitudinal-joint quality factor (tabel 2.3)

Y = Wall thickness correction factor (table.2.4)

20

Tabel 2.4Wall thickness correction factor

2.6Line Numbering

Setiap jalur perpipaan harus dinamai sesuai dengan identifikasi operasi kelas, material dan kelengkapan lainnya yang melekat pada sebuah jalur perpipaan. Seluruh nomor/nama ini kemudian dikumpulkan dalam satu dokumen yang dinamai line list. Penamaan sebuah jalur perpipaan dapat dilakukan dengan banyak cara, salah satunya seperti dibawah ini (Sugiarto, 2013):

a. Dua angka awal menunjukkan diameter pipa yang digunakan. b. Product service code adalah beberapa karakter alfa-numerik yang

menyatakan jenis fluida kerja.

c. Pipping class menunjukan identifikasi kelas.

d. Sistem numbering menunjukkan nomor sistem dari keseluruhan proses.

21 yang sama, secar keseluruhan sequence number-nya tidak mungkin sama karena adanya bilangan unik. Penentuan sequence number seringkali terjadi kesalahan.

Sequence number berubah pada: 1. Koneksi dengan peralatan 2. Perubahan kelas tekanan

3. Cabang dari header atau manifold 4. Koneksi dengan nozzle

5. Saat perubahan sistem

Sequence number tidak berubah pada:

1. Koneksi dengan valves (bahkan bila terjadi perubahan ukuran diameter)

2. Pada perubahan kelas insulasi 3. Penetrasi lantai atau dinding

f. Insulation kode menunjukkan jenis insulasi. PP misalnya untuk

personal protection, FP untuk Fire Protection, HC untuk Heat Conservation, dsb. 2 digit pertama menunjukkan tebal insulasi. Contoh line number dalam sistem perpipaan: 08-RPO-A1-02-1001 2.7 Tumpuan Pipa

Perhitungan jarak tumpuan pipa bisa menggunakan rumus berikut (Kannapan, 1986):

22 sistem perpipaan memerlukan perhitungan daya pompa untuk bisa menentukan besar daya pompa yang dibutuhkan agar desain tersebut dapat berjalan sesuai dengan yang diinginkan. Berikut adalah tahapan menghitung daya pompa.

2.8.1Bilangan Reynolds

Dalam menghitung daya pompa yang diperlukan pada suatu sistem perpipaan, harus dilakukan perhitungan Reynold terlebih dahulu, persamaan reynold sebagai berikut :

………(5)

Keterangan :

Rn = Bilangan Reynolds

= Viskositas kinematik (m2/s) V = Kecepatan aliran fluida (m/s) D = Diameter dalam pipa (mm)

Kemudian setelah melakukan perhitungan Reynolds, maka berikutnya yang harus diketahui adalah koefisien gesek (f). koefisien gesek didapatkan dari diagram moody, seperti pada gambar 2.16.

23 2.8.2 Head

Langkah berikutnya adalah menghitung besar headloss mayor dan headloss minor. Headloss mayor dapat ditentukan dengan menggunakan rumus (Liu, 2003):

………..(6) Keterangan :

= Headloss mayor (m) = Koefisien gesek = Panjang pipa (m) V = Kecepatan fluida (m/s) D = Diameter dalam pipa (mm) g = Gravitasi (m/s2)

Untuk perhitungan headloss minor, dapat menggunakan rumus berikut (Liu, 2003):

………(7)

Keterangan :

= Headloss mayor (m) = Koefisien

24 Tabel 2.5 Headloss Coefficient K

Setelah menghitung headloss mayor dan headloss minor, maka hal yang harus dilakukan berikutnya adalah menghitung head perbedaan tekanan sebagai berikut :

……….(8)

Keterangan :

= Kecepatan fluida pada sisi suction (m/s) = Kecepatan fluida pada sisi discharge (m/s) = Tekanan pada sisi suction (bar)

= Tekanan pada sisi discharge (bar)

= Ketinggian permukaan fluida pada sisi suction dari datum (m) = Ketinggian permukaan fluida pada sisi discharge dari datum (m)

= Total headloss (m) = head pompa (m) 2.8.3 Daya Pompa

25 timbun pada tank farm 2. Berikut adalah rumus yang digunakan dalam menghitung daya pompa :

………(9)

Keterangan :

26

BAB III

METODOLOGI PENELITIAN

3.1 Diagram Alir Pengerjaan Tugas Akhir

Gambar 3.1Diagram Alir Penyelesaian Tugas Akhir

Tahap I

Tahap II

Tahap III Ya

27 3.2 Penjelasan Diagram Alir

Penjelasan dari gambar 3.1 adalah: a. Tahap I

Tahap I ini merupakan tahap awal dalam laporan tugas akhir dan tahap ini merupakan tahap yang sangat penting dimana pada tahap inilah penetapan tujuan dan identifikasi masalah. Tahap ini juga mempelajari beberapa hal yang terkait dengan judul yang dibahas dan nantinya akan dibutuhkan dalam pengerjaan tugas akhir, serta mempelajari beberapa hal yang sudah berada di lapangan. Pada tahap ini, hasil yang diharapkan adalah proposal tugas akhir.

b. Tahap II

Tahap III ini dilakukan perhitungan karakteristik fluida yang digunakan yakni CPO, pemilihan material pipa, perhitungan dimensi pipa meliputi diameter dan tebal pipa serta perhitungan daya pompa. Tahap ini diharapkan dapat menghasilkan gambar desain mengenai sistem perpipaan jalur suplai CPO dari tank farm

1 menuju tangki timbun pada tank farm 2. c. Tahap III

28

BAB IV

PEMBAHASAN

Dalam proses desain suatu sistem perpipaan terdapat beberapa hal yang terpenuhi, diantaranya yaitu: keamanan, nilai ekonomis material dan tata letak atau tata ruang dari desain tersebut.

4.1 Pemilihan Material Pipa

Material yang digunakan dalam sebuah desain bisa dipilih dengan cara menyesuaikan suhu kerja. Dengan suhu kerja 55oC dapat dikatakan bahwa desain ini bekerja pada suhu intermediate. Dari table 2.1 diatas telah disebutkan beberapa material pipa yang digunakan sesuai dengan suhu kerja pada suatu desain, sehingga dapat dilihat bahwa material yang sesuai untuk desain yang bekerja pada suhu intermediate yaitu pipa carbon steel SA-53 B, SA-106 B, dan SA-105 C.

Dengan pertimbangan ketersediaan barang dipasar Indonesia, maka material yang digunakan adalah SA-106 B. Material SA-106 Gr.B merupakan pipa dengan jenis seamless dan umumnya digunakan untuk pendistribusian fluida ( gas atau cair ) dengan suhu dan tekanan kerja berdasarkan pada suhu dan tekanan kerja.

4.2 Pemilihan Material Fitting dan Equipment 4.2.1 Elbow

29 pipa SA-106 Gr.B maka jenis material untuk elbow adalah SA 234 Gr. WPB.

4.2.2 Tee Joint

Tee merupakan equipment yang ada dalam sistem perpipaan yang berfungsi untuk merubah aliran fluida dalam sistem perpipaan. Jenis material tee dapat dipilih sesuai dengan suhu kerja fluida tersebut. Sesuai dengan table 2.1 jika material pipa SA-106 Gr.B maka jenis material untuk tee joint adalah SA 234 Gr. WPB.

4.2.3 Flange

Standar ASME B16.5 menjelaskan secara rinci bagaimana hubungan tekanan dan suhu. Setiap grup material yang berbeda-beda, dikelompokkan pressure dan temperature rating kedalam klasifikasi yang berbeda. Klasifikasi ini adalah 150#, 300#, 400#, 600#, 900#, 1500#, 2500#.

Tekanan dan temperature desain pada sistem perpipaan jalur distribusi CPO ini yang sebesar 101 psi dan 131OF maka berdasarkan table 2.2 flange yang digunakan adalah flange klasifikasi 150#. Untuk jenis flange, digunakan flange jenis Slip ON (SO) karena flange ini biasanya digunakan untuk sistem perpipaan dengan tekanan rendah. Tetapi, tipe flange yang digunakan pada twin flexible joint adalah weld neck flange. Kelebihan weld neck flange adalah lebih tahan terhadap getaran, kejutan, geseran, impak, dan suhu tinggi.

Jenis material flange yang digunakan pada sistem perpipaan ini adalah SA 234 Gr. WCB. Jenis flange face yang digunakan adalah raise face, pemilihan jenis flange ini berdasarkan bentuk yang dimiliki oleh raise face yang terdapat tonjolan dan mampu menjamin kekuatan cengkraman dengan gasket sehingga tingkat kebocoran bisa diminimalkan.

4.2.4Gasket

30 gasket yang memeang berpasangan dengan flange raised face. Bahan material yang digunakan pada gasket ini adalah spiral wound.

4.2.5Twin Flexible Joint

Equipment ini biasanya digunakan untuk mengantisipasi adanya getaran pada jalur sistem perpipaan terutama pada bagian sambungan. Pemakaian twin flexible joint pada desain ini bertujuan agar pada saat CPO pertama kali dialirkan tidak terjadi gerakan akibat dari adanya beban yang ditambahkan.

4.3 Pemilihan Katup 4.3.1Ball Valve

Secara umum ball valve dipakai untuk keperluan on/off. Ball valve tidak boleh digunakan untuk keperluan regulasi/throttling. Pemilihan katup ini dikarenakan pada sistem distribusi CPO ini nantinya akan ada sistem tambahan yaitu pigging sistem, dimana sistem tambahan tersebut berfungsi untuk memastikan bahwa di dalam pipa tidak ada lagi fluida yang tersisa.

4.3.2Gate Valve

Gate Valve umumnya dipakai untuk aplikasi on/off atau untuk keperluan isolasi, small drain, dan venting. Gate valve digunakan pada desain sistem distribusi CPO ini sebagai small drain atau tempat keluarnya CPO pada saat proses pigging sedang dilakukan.

4.4 Pemilihan Tumpuan Pipa

31 4.5 Perhitungan Diameter Pipa

Perhitungan ini dilakukan untuk mengetahui diameter pipa yang akan digunakan dalam desain jalur distribusi:

32 memperhitungkan ketersediaan barang di pasar maka ID pipa yang digunakan adalah 7.5 in dengan outside diameter pipa sebesar 8 in. 4.6 Perhitungan Tebal Pipa

Perhitungan tebal pipa ini digunakan apabila P/SE ≤ 0.385 :

=

= 0.005075

33 Tabel 4.1 Pipe Schedule

Pemilihan tebal minimum pipa harus sesuai dengan standart, jika dalam perhitungan tebal pipa didapatkan angka yang tidak sesuai dengan standart tebal pipa maka harus dipilih schedule yang lebih besar dari angka yang telah didapatkan dari perhitungan tebal pipa. Pada table 4.1, Pipa 8 in tidak tersedia tebal pipa dengan ukuran 4.5 mm, jadi tebal pipa yang digunakan adalah 6.35 mm atau sch 20.

4.7 Perhitungan Support Pipa

Tahap berikutnya dalam mendesain sistem perpipaan adalah dengan menghitung jarak maksimum support pipa, dari jarak ini lah kita dapat mengetahui jumlah support yang dibutuhkan pada desain sistem perpipaan tersebut.

Rumus dalam perhitungan jarak antar support pipa ini diperolah dari hand book sam kannapan (eqs. 3.1)

Diketahui :

Z : 13,39 in3(hand book pipe drafting design page. 272) w : berat pipa+fluida (lb/ft)

34 : 0,94 g/cm3 = 58,68 lb/ft3

baja : 7860 kg/m3 = 0,284 lb/in3 Ditanya : L

w = Berat pipa+berat fluida

= (

Dari perhitungan support yang telah dilakukan maka didapat jarak maksimum peletakan support pada desain sistem distribusi ini adalah 13,74 m.

Apabila ada perubahan aliran dalam suatu jalur sistem perpipaan maka harus dilakukan perhitungan span reduction factor. Dikarenakan pada desain sistem distribusi ini terdapat katup pada salah satu ujung jalur pipa maka harus dihitung pula span reduction factor. Berikut adalah perhitungan span reduction factor :

f = L x 0,76 = 13,79 x 0,76 = 10,48 m

35

Gambar 4.1Posisi Support pada Desain Sistem Distribusi CPO Dari gambar diatas dapat dilihat posisi support yang dipasang pada desain sistem distribusi CPO. Pada jalur 001 sampai 8-CPO-02-016 terdapat 3 support yang dipasang pada tiap jalurnya, sedangkan pada jalur 8-CPO-01-001 sampai 8-CPO-01-004 terdapat 2 support yang dipasang pada tiap jalurnya. Table 4.1 dibawah ini merupakan detail letak support pada semua jalur.

Tabel 4.2Tabel Span Support Pipa

36

1. Pada titik support 1 dihitung titik sambungan awal.

2. Pada titik support 2 dan 3 diukur dari titik support sebelumnya.

4.8 Perhitungan Daya Pompa

Dalam desain suatu sistem perpipaan memerlukan perhitungan daya pompa untuk bisa menentukan besar daya pompa yang dibutuhkan agar desain tersebut dapat berjalan sesuai dengan yang diinginkan. Berikut adalah tahapan menghitung daya pompa.

Diketahui :

37 aliran telah diketahui, maka koefisien gesek dapat juga diketahui. Untuk mencari koefisien gesek dapat ditentukan melalui diagram moody seperti pada gambar 2.15. Sesuai dengan bilangan Reynolds yang telah dihitung dan meninjau dari diagram moody, maka didapatkan koefisien gesek sebesar 0.029.

Langkah berikutnya yang harus dilakukan setelah menghitung bilangan Reynolds dan mengetahui besar koefisien gesek adalah menghitung total headloss. Berikut adalah perhitungan total headloss: Diketahui :

Setelah menghitung headloss mayor pada sisi suction pompa, maka langkah berikutnya adalah menghitung headloss minor pada sisi suction pompa. Berikut adalah perhitungan headloss minor sisi suction :

Tabel 4.3Headloss coefficient K untuk Setiap Fitting pada Sisi Suction

N0 Jenis N K n x k 1 Elbow 90o 3 0.26 0.78 2 Bucket Strainer 1 2 2 3 Gate Valve 1 0.21 0.21

38

Setelah menghitung headloss mayor dan headloss minor pada sisi suction pompa, maka tahap perhitungan berikutnya adalah menghitung headloss mayor dan headloss minor pada sisi discharge. Berikut adalah perhitungan headloss mayor pada sisi discharge:

f = 0.029

Setelah melakukan perhitungan headloss mayor pada sisi

discharge, maka selanjutnya adalah menghitung headloss minor pada sisi discharge. Berikut adalah perhitungan headloss minor pada sisi

discharge:

Tabel 4.4Headloss coefficient K untuk Setiap Fitting pada Sisi Discharge

39

Setelah melakukan semua perhitungan headloss, maka dapat dihitung juga total headloss keseluruhan yang terdapat pada desain sistem distribusi CPO ini.

Total headloss = 0.31 m + 0.95 m + 15.11 m + 1.32 m = 17.69 m

40 Kemudian, perhitungan yang dilakukan adalah perhitungan daya pompa pada desain jalur sistem distrbusi. Berikut perhitungan daya pompa:

4.9 Desain Sistem Perpipaan 4.9.1Layout Desain

Dari perhitungan penentuan diameter pipa dan tebal pipa yang akan digunakan maka dapat dilakukan proses selanjutnya, yakni desain sistem perpipaan. Berdasarkan dari luas ruangan yang bisa digunakan maka layout dari desain sistem perpipaan jalur distribusi adalah sebagai berikut:

Gambar 4.2Layout Sistem Perpipaan Jalur Distribusi CPO

41 yakni, piging sistem. Sistem perpipaan tambahan tersebut digunakan untuk memastikan bahwa didalam jalur distribusi sudah tidak terdapat fluida, maka dengan pertimbangan tersebut rangkaian pipa jalur distribusi ini dibuat seperti pada gambar 4.2.

4.9.2Desain Isometri

Pada tahap berikutnya, merupakan tahap desain sistem perpipaan jalur distribusi yang berupa gambar isometri. Hal ini dilakukan untuk megetahui jenis dan jumlah equipment yang digunakan dalam desain ini.

Gambar 4.3Isometri Jalur Sistem Distribusi

42

Gambar 4.4Pandangan Atas Jalur Distribusi CPO

43

Gambar 4.6Pandangan Samping Sistem Distribusi CPO

Gambar 4.7Isometri Pipeline 8-CPO-01-001

44

Gambar 4.8Isometri Pipeline 8-CPO-02-001

45

BAB V

KESIMPULAN DAN SARAN

5.1Kesimpulan

Berdasarkan hasil analisa yang telah dilakukan, maka dapat diambil kesimpulan antara lain sebagai berikut:

- Pipa yang digunakan pada desain sistem distribusi CPO ini adalah pipa NPS 8 sch 20 material SA-106 Gr. B. Sedangkan untuk fitting, material yang digunakan adalah SA 234 Gr. WPB berdasarkan ASME SectionII-A, 2010.

- Elbow yang digunakan pada desain ini adalah elbow long radius, sedangkan untuk flange dan gasket, tipe yang digunakan adalah flange raised face dan gasket spiral wound tipe-F.

- Dari perhitungan maximum allowable span yang telah dilakukan, diketahui bahwa panjang span maksimal pada desain sistem jalur distribusi CPO dari tank farm 1 menuju tangki timbun pada tank farm 2 adalah 13.74 m. Panjang tersebut digunakan pada jalur pipa horizontal tanpa fitting. Jika dalam satu jalur pipa terdapat fitting maka maximum allowable span yang digunakan adalah sebesar 10.48 m.

- Dari perhitungan daya pompa yang telah dilakukan, diketahui bahwa kebutuhan daya pompa pada desain sistem distribusi ini sebesar 27 kW. 5.2Saran

Dari tugas akhir ini terdapat beberapa usulan dan masukan untuk dilakukan pada riset selanjutnya, antara lain :

1. Menghitung dan menganalisa tegangan yang terjadi pada pipa di proses distribusi CPO dari tank famr 1 menuju tangki timbun pada tank famr 2. 2. Menghitung biaya konstruksi yang dibutuhkan untuk merealisasikan

desain jalur sistem distribusi CPO tank famr 1 menuju tangki timbun pada

46

DAFTAR PUSTAKA

ASME-B31.3. (2008). Process Pipping. New York: The American Society of Mechanical Engineering.

ASME-SectionII-A. (2010). Ferrous material spesification. New York: American Society of Mechanical Engineering.

Kannapan, S. (1986). Introduction for Pipe Stress Analisys. Canada: John Wiley and Son.

Liu, H. (2003). Pipeline Engineering. New York: Lewis Publishers.

Nabil, M. (2012, 06 26). Definisi Fluida dan Jenis-Jenis Aliran Fluida. Retrieved

01 20, 2014, from muhnabil.wordpress:

http://muhnabil.wordpress.com/2012/06/26/definisi-fluida-dan-jenis-jenis-aliran-fluida/

Robert W. Fox, P. J. (2011, 11). Introduction to fluida mechanics. Asia: John Willey & Sons.

Sugiarto, Y. (2013, 06 10). Perancangan pabrik : Sistem perpipaan. Retrieved 01

20, 2014, from yusronsugiarto.lecture.ub.ac.id:

http://yusronsugiarto.lecture.ub.ac.id/files/2013/06/10.-Modul-Perancangan-Pabrik-Sistem-Perpipaan.pdf

47