BAB 2

TINJAUAN PUSTAKA

2.1 Material Komposit

Material komposit adalah material rekayasa yang terdiri dari dua atau lebih material menjadi suatu jenis material baru yang sifat dan karakteristiknya masih didominasi oleh sifat bahan pembentukya secara makroskopik. Material yang digabung memiliki sifat yang berbeda satu sama lainnya baik itu sifat kimia maupun sifat fisikanya.

Bahan komposit memiliki banyak keunggulan, diantaranya berat yang lebih ringan, kekuatan dan ketahanan yang lebih tinggi, tahan korosi dan ketahanan aus. Pada umumnya bentuk dasar suatu bahan komposit adalah tunggal dimana merupakan susunan dari paling tidak terdapat dua unsur yang bekerja bersama untuk menghasilkan sifat-sifat bahan yang berbeda terhadap sifat-sifat unsur bahan penyusunnya [3].

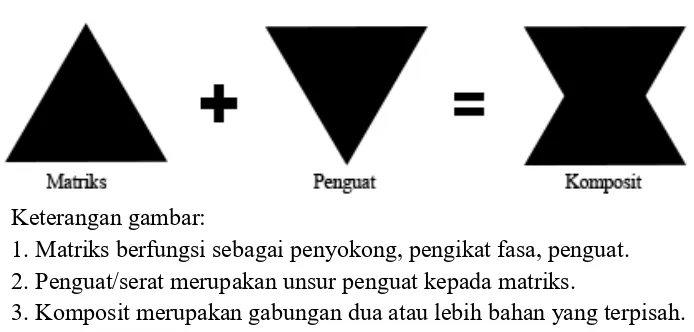

Penguatan ini biasanya dalam bentuk serat (fibre). Material komposit terdiri dari lebih dari satu tipe material dan dirancang untuk mendapatkan kombinasi karakteristik terbaik dari setiap komponen penyusun komposit tersebut. Pada desain struktur dilakukan pemilihan matriks dan penguat untuk memastikan kemampuan material sesuai dengan produk yang akan dihasilkan. Material komposit terdiri dari suatu bahan utama (matriks) dan suatu jenis penguatan (reinforcement) yang ditambahkan untuk meningkatkan kekuatan dan kekakuan matriks. Hal ini dapat diilustrasikan pada Gambar 2.1.

Keterangan gambar:

1. Matriks berfungsi sebagai penyokong, pengikat fasa, penguat. 2. Penguat/serat merupakan unsur penguat kepada matriks.

Komposit dikenal sebagai bahan teknologi karena diperoleh dari hasil teknologi pemrosesan bahan. Kemajuan teknologi pemprosesan bahan sekarang ini telah menghasilkan bahan teknik yang dikenal sebagai bahan komposit. Ada tiga faktor yang menentukan sifat-sifat dari material komposit, yaitu:

1. Material pembentuk. Sifat-sifat intrinsik material pembentuk memegang peranan yang sangat penting terhadap pengaruh sifat kompositnya. 2. Susunan struktural komponen. Dimana bentuk serta orientasi dan ukuran

tiap-tiap komponen penyusun struktur dan distribusinya merupakan faktor penting yang memberi kontribusi dalam penampilan komposit. 3. Interaksi antar komponen. Karena komposit merupakan penggabungan

beberapa komponen yang berbeda, baik dalam hal bahannya maupun bentuknya, maka sifat kombinasi yang diperoleh pasti akan berbeda. Sifat bahan komposit sangat dipengaruhi oleh sifat dan distribusi unsur penyusun, serta interaksi antara keduanya. Parameter penting lain yang mungkin mempengaruhi sifat bahan komposit adalah bentuk, ukuran, orientasi dan disribusi dari penguat (filler) dan berbagai ciri-ciri dari matriks. Sifat mekanik merupakan salah satu sifat bahan komposit yang sangat penting untuk dipelajari. Untuk aplikasi struktur, sifat mekanik ditentukan oleh pemilihan bahan. Sifat mekanik bahan komposit bergantung pada sifat bahan penyusunnya. Peran utama dalam komposit berpenguat serat adalah untuk memindahkan tegangan (stress) antara serat, memberikan ketahanan terhadap lingkungan yang merugikan dan menjaga permukaan serat dari efek mekanik dan kimia. Sementara kontribusi serat sebagian besar berpengaruh pada kekuatan tarik (tensile strength) bahan komposit [4].

dan dapat terus diperbaharui. Keunggulan komposit dapat dilihat dari sifat-sifat bahan pembentuknya serta ciri-ciri komposit itu sendiri, antara lain:

a. Bahan ringan, kuat dan kaku.

b. Struktur mampu berubah mengikuti perubahan keadaan sekitarnya. c. Unggul atas sifat-sifat bahan teknik yang diperlukan, kekuatan yang

tinggi, keras, ringan serta tahan terhadap impak.

Penggabungan dua material atau lebih dapat di bedakan menjadi makro komposit dan mikro komposit. Sifat penggabungan makro adalah dapat dibedakan secara langsung dengan cara melihat, penggabungannya secara fisis dan mekanis, penggabungannya dapat dipisahkan secara fisis ataupun secara mekanis seperti,

kevlar,Glass Fiber Reinforced Plastic(GFRP). 2.1.1 Klasifikasi material komposit

Berdasarkan pada matriks penyusunnya komposit terdiri dari beberapa jenis material komposit, yaitu:

1. Metal Matrix Composite(MMC)

Terdiri dari matriks logam seperti aluminium, timbal, tungsten, molibdenum, magnesium, besi, kobalt, tembaga dan keramik tersebar. 2. Ceramic Matrix Composite(CMC)

Terdiri dari matriks keramik dan serat dari bahan lainnya.

3. Polymers Matrix Composite(PMC)

Terdiri dari matriks termoset seperti poliester tidak jenuh dan epoksi atau termoplastik seperti polycarbonate, polivinilklorida, nylon, polysterenedan kaca, karbon, baja, serbuk kayu atau seratkevlar. 4. Concrete Matrix Composite(CMC)

Terdiri dari matriks beton ditambah beberapa material filler seperti serbuk TKKS, pozolanic, serbuk/serat kayu, serat bambu, sterofoam, baja, serbuk kertas, dan batu apung.

2.1.2 Teknik pembuatan material komposit

selang waktu tertentu sebelum terjadi pengerasan material komposit. Ada beberapa metode pembuatan material komposit diantaranya adalah:

1. Metode penuangan secara langsung

Pada metode penuangan secara langsung dilakukan dengan cara melekatkan atau menyentuhkan material-material penyusun pada cetakan terbuka dan dengan perlahan-lahan diratakan dengan menggunakan roda perata atau dengan pemberian tekanan dari luar. Metode ini cocok untuk jenis serat kontinyu.

2. Metode pemampatan atau tekanan.

Pada metode pemampatan atau dengan menggunakan tekanan ini menggunakan prinsip ekstrusi dengan pemberian tekanan pada material bakunya yang dialirkan kedalam cetakan tertutup. Metode ini umumnya berupa injeksi, mampatan atau semprotan. Material yang cocok untuk jenis ini adalah penguat partikel.

3. Metode pemberian tekanan dan panas.

Metode selanjutnya adalah metode pemberian panas dan tekanan, dimana metode ini menggunakan tekanan dengan pemberian panas awal yang bertujuan untuk memudahkan material komposit mengisi pada bagian-bagian yang sulit terjangkau atau ukuran yang sangat kecil. 2.2 Desain dan StandarisasiBumper BeamMobil

Prinsip dasar proses desain adalah untuk memperkecil pemakaian bahan, untuk mendaur ulang, karena ketidaksesuaian dengan kebutuhan, untuk menghindari kerja ulang (rework) terhadap produksi, efisiensi dan kesesuaian terhadap standar [5].

Dalam desain struktur pada penelitian ini, jenis matriks yang akan digunakan adalah poliester resin BQTN 157-EX dan penguat serbuk TKKS dengan penambahan serbuk aluminium oksida. Matriks ini tergolong jenis polimer termoset yang memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan ketika proses pembentukannya.

Bumper adalah struktur perisai yang dibuat dari baja, aluminium, karet, karbon fiber atau, plastik. Saat tabrakan kecepatan rendah terjadi, sistem bumper

menyerap kejutan untuk mencegah atau mengurangi kerusakan fisik pada mobil.

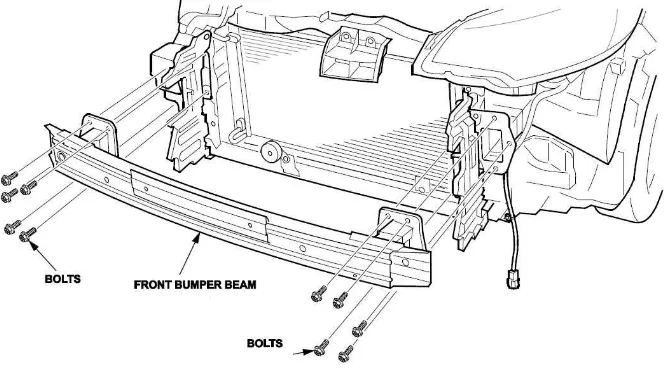

Bumper beam tidak didesain untuk melindungi penumpang saat terjadi tabrakan. Ini bukan merupakan fitur keamanan untuk mencegah penumpang mengalami cedera.Bumper beamdidesain untuk melindungi komponen penting yang terdapat pada bagian depan dan belakang sebuah mobil saat terjadi tabrakan kecepatan rendah [6]. Oleh karena itu perlu terus dilakukan pengembangan dan perbaikan terhadap desain bumper mobil agar bobot berkurang dan kekuatan material bertambah. Skema pemasanganbumper beamdiperlihatkan pada Gambar 2.2.

Sumber: oemdtc.com Gambar 2.2 Diagram pemasanganbumper beam

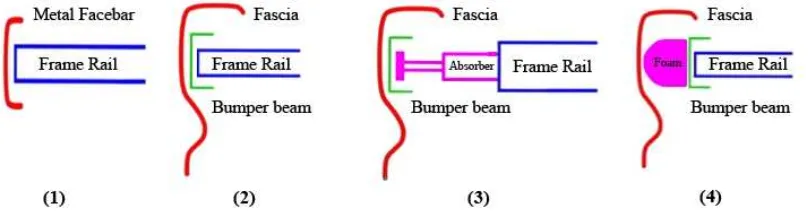

sebagian besar komponen pada mobil. Sistem ini terdiri dari 3 bagian, fascia, energy absorber,danbumper beam[7].Bagianfasciaadalah bagian non-struktural yang merupakan komponen pelengkap yang mempengaruhi gaya aerodinamis mobil sedangkanenergy absorberberfungsi untuk menghilangkan sebagian energi kinetik selama terjadinya tabrakan.Bumper beamadalah komponen struktural yang berfungsi meyerap energi impak kecepatan rendah dengan mencegah terjadinya lenturan pada bumper dan mengurangi energi impak kecepatan tinggi saat terjadi tabrakan [8]. Letakbumper beampada mobil diperlihatkan pada Gambar 2.3.

Gambar 2.3Bumper beampada mobil tipecity car

Sistembumperyang disarankan oleh AISI ada 4 sistem, (1) metal facebar, (2) plastic fascia dan bumper beam, (3) plastic fascia, bumper beam, dan

mechanical energy absorber, dan (4) plastic fascia, foam energy absorber, dan

bumper beam[9]. Jenis sistembumperdapat dilihat pada Gambar 2.4.

Gambar 2.4 Jenis-jenis sistembumperpada mobil konvensional

berbasis di Amerika Serikat. Regulasi FMVSS No. 215 (Federal Motor Vehicle Safety Standard No. 215), Perlindungan Eksterior Kendaraan mulai berlaku pada tanggal 1 September 1972. Standar ini melarang terjadinya kerusakan permukaan

bumpersaat mengalami kecelakan atau tes impak pada kecepatan 5 mil per jam (8 km/jam) untuk sistembumperdepan dan 2,5 mil per jam (4 km/jam) untuk sistem

bumperbelakang [10].

Namun pada tanggal 14 Mei 1982, NHTSA merevisi regulasi keamanan kendaraan dengan mempertimbangkan kualitas bumper baru dan biaya memperbaiki bumper oleh konsumen dalam kurun waktu 10 tahun saat regulasi awal dikeluarkan. NHTSA mengurangi kecepatan tes impak dari 5 mil per jam (8 km/jam) menjadi 2,5 mil per jam (4 km/jam) untuk bumperdepan dan belakang.

United Nations Economic Commission for Europe (UNECE) juga menyepakati regulasi untuk standarbumper beammobil penumpang pada kecepatan rendah yaitu UN E.C.EAgreement Regulation No. 42, 1994. Pada standar ini kecepatan impak padabumper beam 4 km/ jam. Regulasi dengan kecepatan impak 2,5 mil per jam (4 km/jam) digunakan diseluruh dunia karena regulasi ini memperhatikan keamanan pejalan kaki pada saat terjadi tabrakan mobil dan pejalan kaki [11]. 2.3 Material Komposit Penyusun StrukturBumper Beammobil

Material yang dikembangkan pada penelitian ini yaitu komposit busa polimer (polymeric foam) diperkuat serbuk TKKS sebagai bahan teknik alternatif. Untuk mendapatkan struktur komposit yang kuat, serbuk TKKS dan serbuk aluminium oksida dan dicampur dengan resin termoset. Material penyusun lainnya adalah blowing agent untuk menghasilkan busa sehingga berat struktur tersebut menjadi lebih ringan,katalis yang berfungsi mengeraskan resin. Serat TKKS harus melalui proses treatment sebelum digunakan, oleh karena itu diperlukan juga larutan pembersih serat (larutan NaOH 1M).

2.3.1 UnsaturatedpolyesterresinBQTN 157-EX

digunakan adalah glycol, seperti ethylene glycol. Sementara asam polycarboxylic

yang digunakan adalah asam phthalic dan asam maleic. Adapun jenis resin yang digunakan pada penelitian ini diperlihatkan pada Gambar 2.5.

Gambar 2.5Unsaturated polyester resinBQTN 157-EX

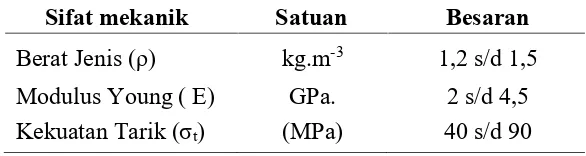

Resin ini merupakan jenis polimer termoset yang memiliki struktur rantai karbon yang panjang. Resin ini memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan ketika proses pembentukannya. Struktur material yang dihasilkan berbentuk crosslink dengan keunggulan pada daya tahan yang lebih baik terhadap jenis pembebanan statik dan impak. Hal ini disebabkan karena molekul yang dimiliki material ini memiliki bentuk rantai molekul raksasa atom-atom karbon yang saling berhubungan satu dengan lainnya [12]. Dengan demikian struktur molekulnya menghasilkan efek peredaman yang cukup baik terhadap beban yang diberikan. Data mekanik material matriks diperlihatkan pada Tabel 2.1.

Tabel 2.1 Karakteristik mekanik poliester resin tak jenuh

Sifat mekanik Satuan Besaran

Berat Jenis ( ) kg.m-3 1,2 s/d 1,5

Modulus Young ( E) GPa. 2 s/d 4,5

Kekuatan Tarik ( t) (MPa) 40 s/d 90 Sumber: Giorgios Koronis, et al., 2012 2.3.2 Serbuk TKKS (Tandan Kosong Kelapa Sawit)

pabrik kelapa sawit yang dihasilkan, tandan kosong kelapa sawit (TKKS) merupakan komponen yang paling banyak.

Secara umum pengelolaan limbah terdiri dari dua aspek yaitu penanganan limbah dan pemanfaatan limbah. Penanganan limbah untuk mengurangi daya cemar dan pemanfaatan limbah untuk mendapatkan nilai tambah. Gambar serbuk TKKS yang digunakan diperlihatkan pada Gambar 2.6.

Gambar 2.6 Serbuk Tandan Kosong Kelapa Sawit

Beberapa penelitian yang sudah dilakukan untuk memanfaatkan tandan kosong kelapa sawit adalah sebagai bahan baku pembuatan pulp. Hasil penelitian menunjukkan bahwa kandungan seratnya cukup tinggi sehingga tandan kosong kelapa sawit dapat digunakan sebagai bahan pengisi polimer, seperti bahan pengisi jenis kayu dan turunan selulosa, karena harganya murah, ringan dan dapat diperbaharui. Untuk penguat komposit digunakan serat TKKS yang akan dicampurkan ke dalam matriks. Tiap kandungan serbuk TKKS secara fisik mengandung bahan-bahan seperti lignin (16,19%), selulosa (44,14%) dan hemiselulosa (19,28%) yang mirip dengan bahan kimia penyusun kayu (Darnoko dkk, 1995). Serbuk TKKS di dapat dari hasil dua kali pengayakan mengunakan saringan Mesh 40 dan Mesh 60 untuk mendapatkan serbuk dengan ukuran yang homogen.

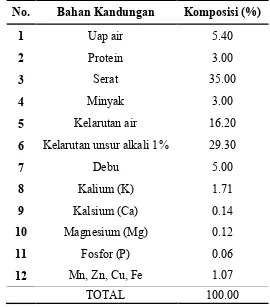

Tabel 2.2 Parameter tipikal TKKS per kilogram No. Bahan Kandungan Komposisi (%)

1 Uap air 5.40

2 Protein 3.00

3 Serat 35.00

4 Minyak 3.00

5 Kelarutan air 16.20

6 Kelarutan unsur alkali 1% 29.30

7 Debu 5.00

8 Kalium (K) 1.71

9 Kalsium (Ca) 0.14

10 Magnesium (Mg) 0.12

11 Fosfor (P) 0.06

12 Mn, Zn, Cu, Fe 1.07

TOTAL 100.00

2.3.3 Blowing agent

Blowing agent merupakan bahan yang digunakan untuk menghasilkan struktur berongga pada komposit yang dibentuk. Jenis blowing agent yang digunakan dalam penelitian ini adalah poliuretan. Bentuk polyol dan isocyanate

yang dipergunakan dalam penelitian ini diperlihatkan pada Gambar 2.7.

Gambar 2.7Polyoldanisocyanatepembetuk poliuretan

Polyurethane adalah suatu jenis polimer yang mengandung jaringan

yang bereaksi dengan senyawa yang memiliki hidrogen aktif seperti diol (polyol), yang mengandung grup hidroksil dengan mempercepat reaksi yaitu katalis. Unsur nitrogen yang bermuatan pada kelompok alkohol (polyol) akan membentuk ikatan

urethane antara dua unit monomer dan menghasilkan dimer urethane. Reaksi isosianat ini akan membentuk amina dan gas karbon dioksida (CO2). Gas ini yang kemudian akan membentuk busa pada bahan polimer yang terbentuk [13]. Bahan yang terbentuk dari campuran blowing agent dan polimer disebut dengan bahan

polymeric foam. Bahanpolymeric foambanyak ditemukan sebagai busa kaku dan fleksibel yang digunakan sebagai pelapis atau perekat bahan.

Berdasarkan sifat mekaniknya bahan ini memiliki empat sifat penting di antaranya:

1. Sifat elastik

Sifat ini berhubungan dengan sifat kekakuan bahan yang terdiri dari geometri, bentuk, dan mikrostrukturnya.

2. Sifat viskoelastik

Sifat peredaman solid bahan, sifat ini merupakan efek dari bentuk geometri bahan tersebut.

3. Sifat akustik

Sifat ini berhubungan dengan sifat media yang dilewati oleh perambatan suara akibat bentuk struktur yang berongga akan memudahkan gelombang udara masuk kedalam bahan dan terserap atau terperangkap sebagian besar ke dalam struktur tersebut. Dengan demikian suara yang keluar dan atau dipantulkan oleh bahanpolymeric foamakan mengalami pelemahan.

4. Sifat viskoakustik.

Sifat ini berhubungan dengan peredaman fluida yang dihubungkan dengan geometri, bentuk mikrostrukturnya yang sama dengan sifat elastiknya.

2.3.4 Serbuk aluminium oksida (Al2O3)

bentuk serbuk dan dipakai sebagai bahan abrasif karena sifat kekerasannya. Alumnium oksida memiliki karakteristik kekuatan tekan tinggi, kekerasan tinggi, tahan terhadap gesekan, tahan terhadap reaksi berbagai reasksi kimia, konduktivitas termal tinggi [14]. Umumnya sebuah matriks polimer yang ditambah banyak bahan

fillercenderung memiliki sifat menyerap energi impak lebih rendah. Ini disebabkan karena bahan filler mengurangi kontinuitas matriks dan setiap bagian filler

merupakan daerah konsentrasi tegangan yang dapat menyebabkan awal terjadinya retak mikro. Hal ini tentu mengurangi ikatan antar molekul matriks dan kuat tangguh material komposit untuk menyerap energi impak [15]. Aluminium oksida yang digunakan pada penelitian ini diperlihatkan pada Gambar 2.8.

Gambar 2.8 Serbuk aluminium oksida (Al2O3) 2.3.5 Katalis MEPOXE

Katalis merupakan bahan kimia yang digunakan untuk mempercepat proses reaksi polimerisasi struktur komposit pada kondisi suhu kamar dan tekanan atmosfer. Pemberian katalis dapat berfungsi untuk mengatur waktu pembentukan gelembung blowing agent, sehingga tidak mengembang secara berlebihan, atau terlalu cepat mengeras yang dapat mengakibatkan terhambatnya pembentukan gelembung. Jenis katalis yang digunakan adalah jenisMethyl Ethyl Keton Peroxide

Gambar 2.9 Katalis MEPOXE 2.4 Uji Impak Jatuh Bebas

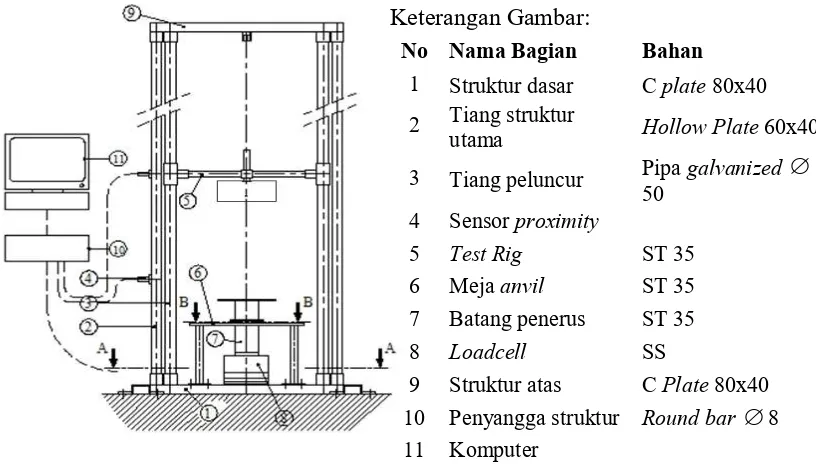

Uji impak jatuh bebas dilakukan menggunakan alat uji impak jatuh bebas, dimanabumperyang akan diuji diletakan di atas sebuahanvildan dihantam dengan impaktor dengan ketinggian tertentu secara jatuh bebas. Alat yang digunakan dalam pengujian ini seperti yang terlihat pada Gambar 2.10.

Gambar 2.10 Alat pengujian impak jatuh bebas

Pengujian standar ini bertujuan untuk melihat sejauh mana kemampuan

bumperdalam menyerap energi impak (impact energy). Selain itu uji standar juga bertujuan meneliti kerusakan permukaanbumper(penetration test) yang terjadi saat impak.

Keterangan Gambar:

No Nama Bagian Bahan 1 Struktur dasar Cplate80x40 2 Tiang struktur

utama Hollow Plate60x40

3 Tiang peluncur Pipagalvanized 50

4 Sensorproximity

5 Test Rig ST 35

6 Mejaanvil ST 35

7 Batang penerus ST 35

8 Loadcell SS

2.4.1 Gerak jatuh bebas

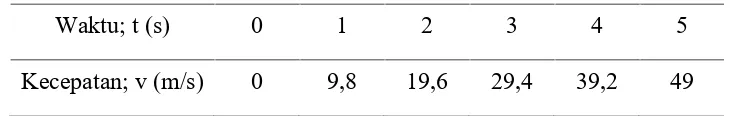

Benda jatuh tanpa kecepatan awal (vo= nol). Semakin ke bawah gerak benda semakin cepat. Percepatan yang dialami oleh setiap benda jatuh bebas selalu sama, yakni sama dengan percepatan gravitasi bumi (a = g) (besar g = 9,81 ms-2dan sering dibulatkan menjadi 10 ms-2). Jika benda jatuh ke bumi dari ketinggian tertentu relatif lebih kecil dibandingkan dengan jari-jari bumi, maka benda mengalami pertambahan kecepatan dengan harga yang sama setiap detik. Hal ini berarti bahwa percepatan ke bawah benda bertambah dengan harga yang sama dan jika sebuah benda tersebut ditembakkan keatas kecepatannya berkurang dengan harga yang sama setiap detik dengan perlambatan kebawahnya seragam. Untuk menentukan kecepatan benda jatuh bebas setiap detik akan diperoleh pendekatan seperti yang terlihat pada Tabel 2.3.

Tabel 2.3 Waktu dan kecepatan benda jatuh

Waktu; t (s) 0 1 2 3 4 5

Kecepatan; v (m/s) 0 9,8 19,6 29,4 39,2 49

Dari data Tabel 2.3, dapat digambarkan sebuah grafik hubungan antara kecepatan dan waktu yang juga merupakan sebuah persamaan garis lurus seperti pada Gambar 2.11. Jadi percepatan seragam dapat diperoleh dengan persamaan (2.1).

Gambar 2.11 Grafik hubungan kecepatan waktu

Jika hambatan udara diabaikan maka gerak benda jatuh bebas tersebut dapat dihitung dengan percepatan seragam melintas melalui sebuah garis lurus, sehingga percepatan diganti dengan percepatan gravitasi (g). Untuk gerakan ke bawah nilai percepatan identik dengan nilai positif dari gravitasi (+ g; yang berarti percepatan), dan untuk gerakan ke atas nilai percepatan identik dengan nilai negatif dari gravitasi (-g; yang berarti perlambatan).

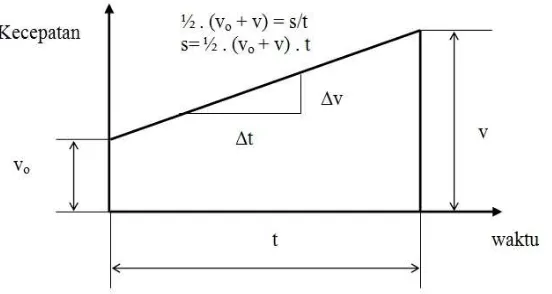

2.4.2 Gerak lurus

Perpindahan adalah sebuah perubahan kedudukan ini merupakan besaran vektor yang memiliki jarak dan arah. Percepatan dapat didefinisikan sebagai laju perubahan kedudukan terhadap waktu. Ini juga merupakan besaran vektor yang memiliki jarak, arah, dan waktu.

Percepatan seragam yang dimiliki partikel yang bergerak dengan kecepatan konstan pada lintasan lurus atau dimiliki partikel yang melintasi perpindahan yang sama dalam selang waktu yang sama berturut-turut walaupun kecilnya perubahan waktu. Satuan perpindahan dapat diukur dengan meter (m), dan kecepatan dapat diukur dalam meter/detik (ms-1), sedangkan percepatan diukur dalam meter/detik kuadrat (ms-2). Persamaan gerak lurus percepatan seragam dapat dijelaskan pada Gambar 2.12.

t v

s . ... (2.2)

Gambar 2.12 Diagram kecepatan waktu

Perpindahan digambarkan dengan luas daerah dibawah grafik kecepatan waktu.

Dengan mensubstitusikan

v0at

kedalam persamaan s 12

v0 v

.t maka diperoleh jarak perpindahan sebesar

2

0.t 12.at kecepatan diperoleh dengan persamaan (2.5).

h g

v 2 . ... (2.5)

Dimana:

v = Kecepatan benda jatuh bebas; (m/s). g = Gaya gravitasi; (m/s2).

h = Ketinggian jatuh benda; (m). 2.4.3 Momentum dan impuls

Momentum dan impuls adalah sebagai satu kesatuan karena momentum dan impuls dua besaran yang setara. Dua besaran dikatakan setara seperti momentum dan impuls bila memiliki satuan Sistem Internasional (SI) sama atau dimensi yang sama.

Impuls sebuah gaya konstan adalah hasil kali gaya dengan selang waktu yang singkat, secara matematis dapat dinyatakan dalam persamaan (2.6).

Gambar 2.13 Hubungan momentum dan impuls

Sebuah benda bergerak dikatakan mempunyai momentum yang dinyatakan dengan hasil kali massa dengan kecepatan benda tersebut. Hal ini dapat dinyatakan dengan persamaan (2.7).

v m

P . ... (2.7) Dimana:

P = Momentum; (kg.m/s). m = Massa; (kg).

v = Kecepatan; (ms-1).

1 2.4.4 Gaya dan energi impak

Gaya impak dapat diperoleh dengan mensubstitusi persamaan (2.6) dengan persamaan (2.9), sehingga besar nilai gaya impak dapat dinyatakan dengan persamaan (2.10).

P = Momentum; (kg.m/s).

m = Massa; (kg).

v = Kecepatan; (m/s).

Energi didefinisikan sebagai kemampuan untuk melakukan usaha/kerja. Hukum kekekalan energi menjelaskan bahwa energi tidak dapat diciptakan dan dihilangkan. Salah satu bentuk energi mekanik adalah energi kinetik dan energi potensial. Energi kinetik (Ek) adalah energi yang dimiliki oleh benda berdasarkan gerakan benda. Nilai energi kinetik dapat dihitung dari pergerakan awal benda dari kecepatan awal (v0) ke kecepatan perubahan benda (v1), yang ditentukan dengan persamaan (2.11).

=

.

... (2.11) Dimana:k

E = Energi kinetik; (Joule).

m = Massa; (kg).

Energi potensial (Ep) adalah energi yang dimiliki oleh benda berdasarkan posisi awalnya (ketinggian). Besarnya energi potensial dapat dihitung dengan persamaan (2.12).

= . g. ... (2.12) Dimana:

p

E = Energi potensial; (Joule).

m = Massa; (kg).

g = Kecepatan gravitasi; (m/s2). h = Posisi/ketinggian awal; (m).

2.4.5 Tegangan, regangan, dan modulus elastisitas

Saat sebuah batang atau plat diberi beban gaya maka akan terjadi gaya reaksi yang sama dengan yang arah berlawanan. Gaya tersebut akan diterima sama rata oleh setiap molekul pada bidang penampang batang tersebut. Tegangan (stress) didefinisikan sebagai perbandingan antara gaya yang bekerja pada benda dengan luas penampang benda. Satuan SI untuk tegangan adalah Pascal (Pa), dengan konversi 1 Pa = 1 N/m2. Secara matematis dituliskan dengan persamaan (2.13).

0

A F

... (2.13)Dimana:

= Tegangan; (N/m2).

F = Gaya; (Newton). 0

A = Luas penampang; (m2).

Tegangan ada bermacam-macam sesuai dengan pembebanan yang diberikan. Komponen tegangan pada sudut yang tegak lurus pada bidang ditempat bekerjanya gaya disebut tegangan langsung. Pada pembebanan tarik akan terjadi tegangan tarik maka pada beban tekan akan terjadi tegangan tekan.

Regangan (strain) adalah suatu ukuran mengenai seberapa juah benda mengalami perubahan bentuk. Regangan didefinisikan sebagai perbandingan antara pertambahan panjang dengan panjang awal. Tegangan diberikan pada benda dari arah luar, sedangkan regangan adalah respon benda terhadap tegangan. Regangan dinyatakan seperti persamaan (2.14).

0

= Perubahan panjang; (mm). 0

L = Panjang awal; (mm). 1

L = Panjang akhir; (mm).

Batas batas tertentu tegangan pada suatu material nilainya proporsional terhadap regangan yang dihasilkan. Teori ini kemudian lebih dikenal dengan Hukum Hooke. Namun teori ini hanya berlaku pada batas elastik material, dimana tegangan akan berbanding lurus terhadap regangan, dan bila beban dihilangkan, maka sifat ini akan menyebabkan material kembali kedalam bentuk dan dimensi aslinya. Jika beban yang diberikan melebihi batas elastik, maka material tidak akan bisa kembali pada bentuk semula. Pada daerah elastis, besarnya tegangan berbanding lurus dengan regangan. Perbandingan antara tegangan dan regangan benda disebut modulus elastisitas atau modulus Young. Nilai modulus Young hanya bergantung pada jenis benda (komposisi benda), tidak bergantung pada ukuran atau bentuk benda. Satuan SI untuk modulus elastisitas adalah Pascal (Pa) atau N/m2. Secara matematis modulus elastisitas dirumuskan dengan persamaan (2.15).

E = Modulus elastisitas atau Modulus Young (N/m2).

= Tegangan; (N/m2).

BAB 3

METODOLOGI PENELITIAN

3.1. Tempat dan Waktu

No. Waktu Kegiatan Lokasi Penelitian

1. -$ !# ,

3.2. Peralatan dan Bahan

# &!! bumper beam

# polymeric foam # 3.2. 3.2

#

No Nama Alat dan Bahan Keterangan

1 %Universal Testing Machine #'

7 . / 0 1 2345672 562 582 592 :; <3

9 =< :>5 =< :>5?@A B-157 C D.

10 Blowing agent Polyurethane

11 E2 72F >: E2 72F >:G C/H DC

12 Mold release wax G< 64>23 s Mirror Glaze

13 Serbuk TKKS

14 Serbuk Al2O3

3.3 GeometriBumper BeamMobil

Pada penelitian ini dilakukan dengan membuat gambar 3D bumper beam

mobil dengan menggunakan software SolidWorks 2014. Desain bumper beam

dibuat sederhana yang diperkecil dengan skala 1:2, bumper beam mobil pada

penelitian ini memiliki dimensi panjang 750 mm, lebar 120 mm, dan tinggi 100 mm

dengan ketebalan 10 mm. Adapun geometri dari bumper beam mobil seperti

diperlihatkan pada Gambar 3.1.

3.4 Prosedur PembuatanBumper BeamMobil

Diagram alir proses pembuatan bumpur beam mobil secara garis besar

ditunjukkan pada Gambar 3.2.

Gambar 3.2 Diagram alir proses pembuatan bumper beammobil

Serat TKKS yang diperoleh dari hasil pengolahan pabrik kelapa sawit, harus

melalui proses treatment terlebih dahulu untuk menghilangkan kandungan lemak

dan lignin agar serat tidak membusuk. Adapun urutan prosedur perlakuan serat

TKKS adalah sebagai berikut:

1. TKKS yang baru dari pabrik dicacah dan dicabik seratnya, kemudian

direndam dalam air yang mengandung larutan NaOH 1% selama 24 jam.

2. Serat hasil rendaman ditiriskan dan dicuci dengan air bersih. Katalis

3. Dilakukan pengeringan dengan menjemur serat TKKS yang telah bersih

selama ±3 hari.

4. Serat yang telah kering dicacah serta dipotong menjadi kecil dengan

ukuran 2-5 cm.

5. Serat TKKS dihaluskan menggunakan mesin penghalus serat.

6. Serat yang sudah halus diayak sebanyak dua kali menggunakan ayakan

mesh 40 kemudian ayakan mesh 60. Hal ini diperlukan untuk

mendapakan serbuk TKKS.

3.4.1 Komposisi pembentuk bumper beammobil

Proses pembuatan bumper beam mobil dimulai dengan menentukan

komposisi bahan baku bumper beam mobil sebagaimana terlihat pada Tabel 3.3.

Material yang dikembangkan pada penelitian ini yaitu komposit busa polimer

(polymeric foam) diperkuat serbuk TKKS sebagai bahan teknik alternatif.

Komposit ini menggunakanunsaturated polyester resin(UPR) sebagai matrik dan

serbuk TKKS yang telah melaluitreatmentserta serbuk aluminium oksida (Al2O3),

sebagai penguat (filler). Poliuretan digunakan sebagai blowing agent dengan

perbandingan isocyanate 60% dan polyol 40%. Katalis digunakan untuk

mempercepat proses polimerisasi struktur komposit. Dari material tersebut dibuat

dalam beberapa spesimen uji yang divariasikan ke dalam empat komposisi.

Penelitian ini dilakukan dengan memilih diantara ke empat variasi komposisi yang

stabil.

Tabel 3.3 Komposisi spesimen berdasarkan variasi komposisi dan massa jenis

Dari hasil uji densitas diketahui bahwa peningkatan densitas berbanding

terbalik dengan penambahan konsentrasi aluminium oksida (Al2O3) seperti

diperlihatkan pada Gambar 3.3.

Gambar 3.3 Perbandingan densitaspolymeric foam

Dari uji tarik statik diketahui bahwa penambahan konsentrasi aluminium

oksida (Al2O3) mempengaruhi nilai kekuatan tarik material, seperti diperlihatkan

pada Gambar 3.4.

Gambar 3.4 Perbandingan kuat tarik maksimumpolymeric foam

Nilai modulus elastisitas untuk masing-masing komposisi dipengaruhi oleh

penambahan konsentrasi aluminium oksida (Al2O3). Seperti diperlihatkan pada

Gambar 3.5.

Gambar 3.5 Perbandingan modulus elastisitas polymeric foam

Dari uji tekan statik diketahui bahwa penambahan konsentrasi aluminium

oksida (Al2O3) berpengaruh terhadap kekuatan tekan material, seperti diperlihatkan

pada Gambar 3.6.

Dari uji impak diketahui bahwa penambahan konsentrasi aluminium oksida

(Al2O3) berpengaruh terhadap kekuatan impak material, seperti diperlihatkan pada

Gambar 3.7.

Gambar 3.7 Perbandingan kuat impakpolymeric foam

3.4.2 Teknik PembuatanBumper BeamMobil

Adapun teknik pembuatan bumper beam mobil komposit polymeric foam

ini menggunakan teknik penuangan ke dalam cetakan

.

Proses pengecoran inidilakukan untuk menghasilkan komposit polymeric foam dengan mencampurkan

resin, serbuk TKKS, serbuk aluminium oksida (Al2O3), dan katalis dengan

poliuretan sebagai blowing agent. Tahapan pembuatan dari bumper beam mobil

adalah sebagai berikut:

1. Persiapan bahan dan cetakan

Bahan-bahan yang diperlukan seperti resin, serbuk TKKS, serbuk

aluminium oksida (Al2O3), katalis, dan poliuretan ditimbang sesuai

komposisinya masing-masing. Sebelum melakukan pencampuran bahan,

persiapkan cetakan terlebih dahulu dengan mengikat bagian-bagian

cetakan dan mengolesi permukaan cetakan dengan mold release wax,

untuk mempermudah saat melepaskan produk dari cetakan.

2. Pencampuran bahan

a. Campuran 1

Campuran pertama adalah unsaturated polyester resin dan serbuk

TKKS, diaduk hingga rata selama ±2 menit, kemudian ditambah

serbuk aluminium oksida (Al2O3), lalu diaduk kembali ±2 menit.

Setelah itu ditambah dengan katalis MEPOXE dan diaduk hingga

rata.

b. Campuran 2

Campuran kedua adalah campuran pembentukpolymeric foamyaitu

poliuretan dengan komposisi polyol 40% dan isocyanate 60%.

Campuranpolymeric foamdiaduk hingga rata.

c. Campuran 3

Campuran ketiga adalah campuran 2 yang dimasukkan ke dalam

campuran 1 untuk membentuk komposit busa polimer (polymeric

foam). Lalu diaduk hingga rata ±1 menit.

3. Penuangan

Setelah semua bahan dicampur, kemudian campuran komposit busa

polimer dituang ke dalam cetakan yang sudah disiapkan. Lalu tutup

cetakan dan ikat agar hasil produk sesuai dengan cetakan dan biarkan

proses polimerisasi bekerja selama ±24 jam pada tekanan atmosfer dan

suhu kamar.

4. Penyelesain

Setelah proses polimerisasi bekerja ±24 jam selesai, kemudian cetakan

dibuka dan dilakukan proses penyelesaian (finishing)pada produk untuk

memperbaiki atau menghilangkan struktur bumper beam yang tidak

diinginkan.

3.5 Pengujian Impak Jatuh Bebas

Alat uji impak yang digunakan adalah alat uji impak jatuh bebas yang

bertujuan untuk mengetahui respon tegangan padabumper beammobil akibat efek

rambatan gelombang regangan dengan laju rambatan gelombang yang tinggi.

bumper beam mobil. Ini dikarenakan bagian tersebut merupakan bagian yang

mengalami impak saat terjadi tabrakan.

Loadcell digunakan untuk mengukur beban impak jatuh bebas. Data yang

diperoleh loadcell berupa data analog kemudian diubah oleh DAQ menjadi data

digital. Kemudian data digital ditampilkan dan direkam oleh komputer. Data yang

ditampilkan adalah data pengukuran gaya impak dan waktu impak.

Pengujian dilakukan dengan ketinggian jatuh impaktor adalah 1 meter dan

berat impaktor sebesar 5,1 kg. Set-up pengujian impak jatuh bebas diperlihatkan

pada Gambar 3.8. Adapun prosedur persiapan alat uji impak jatuh bebas adalah

sebagai berikut:

1. Hubungkan semua koneksi seperti: loadcell, sensor proximity, kabel

USB dan Power DAQ, Lab-Jack U3-LV.

2. Aktifkan software DAQ forHelmet Impact Testingdariiconyang ada didesktop.

Gambar 3.8Set-upalat uji impak jatuh bebas

Keterangan gambar: 1. Struktur dasar

2. Sensorproximity

3. Data aquisition

4. Komputer

5. Struktur atas 6. Pulley

7. Tali 8. Test rig

9. Impaktor

10. Tiang penyangga 11. Tiang penerus 12. Bumper beam

3. Persiapkan peralatan uji jatuh bebas dan pastikan bahwa loadcell dan

dudukanloadcellsudah terpasang dengan baik begitu juga dengananvil

dananvil supportseperti diperlihatkan pada Gambar 3.9.

Gambar 3.9Loadcelldananvil supportyang telah dipasang

4. Masukkan anvilpada anvil supportsesuai dengan kebutuhan pengujian

pengambilan data.

5. Siapkan spesimen uji yang akan dilakukan pengujian.

3.5.1 Prosedur Pengujian Impak

Prosedur pengujian impak dengan menggunakan alat impak jatuh bebas

adalah sebagai berikut:

1. Posisikan spesimen uji yang akan dilakukan pengujian padaanvilalat uji

kemudian gunakan impaktor seperti ditunjukkan pada Gambar 3.10.

Gambar 3.10 Posisi spesimen uji dan impaktor padatest rig

2. Tentukan posisi jarak ketinggian jatuh impaktor yang diinginkan, dan

pastikan sensorproximitydalam kondisi aktif.

4. Setelah jarak ketinggian ditentukan dan pastikan bahwa sensorproximity

sudah berfungsi, spesimen uji sudah terpasang, maka impaktor siap untuk

dijatuhkan dengan cara melepaskan tali penahan luncuran impaktor.

5. Tekan tombol STOP setelah beberapa saat impaktor menumbuk

spesimen padaanvil.

6. Tekan tombol SAVE untuk menyimpan data hasil uji ke dalam file

berekstensi txt, dan akan tersimpan dalam drive C folder DATAEXP

(data experiment). Data hasil pengujian tersebut kemudian diproses

dengan menggunakansoftwareMicrosoft Excel.

3.5. Makrostruktur

Tujuan dari analisa makro untuk melihat besar dan jumlah butiran udara

serta sebaran serbuk dalam skala 1:1. Hasil foto makro diolah menggunakan

software Adobe Photoshop. Penggunaan software ini adalah untuk melakukan

cropping pada sisi luar dari batas yang sudah ditentukan. Setelah dipotong sesuai

dengan ukuran skala, selanjutnya menggunakansoftwareImageJ untuk menghitung

jumlah dan ukuran butir udara. Prosedur pengukuran menggunakan software

ImageJ untuk mendapatkan jumlah dan besar butir udara adalah sebagai berikut:

1. Klikstart menudan pilih ImageJ

2. KlikFileOpenPilih gambar yang sudah dipotong dengansoftware

Adobe Photoshop.

3. Klik icon Line dan buatlah garis secara horizontal dari sisi kiri ke sisi

kanan.

4. Klik Analyze Set Scale Known distance = 10 Unit of length

adalah mmOK.

5. Klik ImageAdjust ThresholdThreshold color B&WClose

window.

6. Klik AnalyzeAnalyze particles PadaShowpilih Bare Outlines

CentangDisplay resultOK.

3.6. Diagram Alir Penelitian

Adapun tahapan proses penelitian ini digambarkan kedalam diagram alir

diperlihatkan pada Gambar 3.11.

Gambar 3.11 Diagram alir penelitian

STUDI LITERATUR:

Buku referensi, jurnal, dan

internet START

Persiapaan peralatan dan bahan dan

pembuatan serbuk TKKS

Pembuatan spesimen uji

bumper beammobil

Uji impak jatuh bebas

Pengolahan data hasil

uji impak jatuh bebas

Analisa

Data

Kesimpulan dan Saran

SELESAI

Tidak