BAB III

LANDASAN TEORI

3.1. Konsep Dasar Peramalan4

3.1.1. Metode Peramalan Kuantitatif (Statistical Method)

Peramalan merupakan bagian awal dari proses pengambilan suatu keputusan. Sebelum melakukan peramalan harus diketahui terlebih dahulu apa sebenarnya persoalan dalam pengambilan keputusan itu. Pada hakekatnya peramalan hanya merupakan suatu perkiraan (guess), namun dengan menggunakan teknik-teknik tertentu, peramalan menjadi lebih dari sekedar perkiraan. Peramalan dapat disebut sebagai perkiraan yang ilmiah (educated guess). Dalam kegiatan produksi, peramalan dilakukan untuk menentukan jumlah permintaan terhadap suatu produk dan juga merupakan langkah awal dari proses perencanaan dan pengendalian produksi.

5

2. Metode peramalan yang didasarkan atas penggunaan analisa pola hubungan antara variabel yang akan diperkirakan dengan variabel lain yang

Pada dasarnya metode peramalan kuantitatif ini dapat dibedakan atas dua bagian, yaitu:

1. Metode peramalan yang didasarkan atas penggunaan analisa pola hubungan antara variabel yang akan diperkirakan dengan variabel waktu, yang

merupakan deret waktu atau "time-series".

4

Rosnani Ginting, 2007, Sistem Produksi, Yogyakarta : Graha Ilmu, h. 31

5

mempengaruhinya, yang bukan waktu yang disebut metode korelasi atau sebab akibat (causal method).

Prosedur umum yang digunakan dalam peramalan secara kuantitatif adalah: 1. Definisikan tujuan peramalan.

2. Pembuatan diagram pencar.

3. Pilih minimal dua metode peramalan yang dianggap sesuai. 4. Hitung parameter-parameter fungsi peramalan.

5. Hitung kesalahan setiap metode peramalan.

6. Pilih metode yang terbaik, yaitu yang memiliki kesalahan terkecil. 7. Lakukan verifikasi peramalan.

3.1.2. Metode Time Series6

Metode Time Series adalah metode yang dipergunakan untuk menganalisis serangkaian data yang merupakan fungsi dari waktu. Metode ini mengasumsikan beberapa pola atau kombinasi pola selalu berulang sepanjang waktu, dan pola dasarnya dapat diidentifikasi semata-mata atas dasar data historis dari serial itu. Dengan metode deret waktu dapat ditunjukkan bagaimana permintaan terhadap suatu produk tertentu bervariasi terhadap waktu. Sifat dari perubahan permintaan dari tahun ke tahun dirumuskan untuk meramalkan penjualan pada masa yang akan datang.

6

3.1.3. Metode Proyeksi Kecenderungan dengan Regresi7

a. Konstan, dengan fungsi peramalan (Yt) :

Metode kecendrungan dengan regresi merupakan dasar garis kecendrungan untuk suatu persamaan, sehinggan dengan dasar persamaan tersebut dapat diproyeksikan hal-hal yang akan diteliti pada masa yang akan datang. Untuk peramalan jangka pendek dan jangka panjang, ketepatan peramalan dengan metode ini sangat baik.

Bentuk fungsi dari metode ini dapat berupa :

Yt = a dimana,

� = ∑ �� �

dimana : Yt = nilai tambah N = Jumlah periode b. Linier, dengan fungsi peramalan :

Yt = a + bt dimana :

� = � − �� �

�= � ∑ �� − ∑(�)∑(�) � − ∑ �2− (∑ �)2

c. Kuadratis, dengan fungsi peramalan : Yt = a + bt + ct2

dimana :

� = ∑ � − � ∑ � − � ∑ �

2

� � = � − ��

�

7

�= �� − ��

d. Eksponensial, dengan fungsi peramalan : Yt = aebt

e. Siklis, dengan fungsi peramalan :

��= �+����2��

3.2. Uji Statistik Peramalan8

Dari hasil peramalan yang dilakukan dengan menggunakan beberapa metode yang berbeda maka akan dipilih metode mana yang terbaik. Untuk itu perlu dilakukan uji distribusi F untuk melihat pengaruh variabel-variabel bebas secara kesleuruhan terhadap variable tidak bebas. Pengujian ini dilakukan dengan membandingkan Fhitung dengan Ftabel.

8

Setelah didapat kesalahan (error) dari masing-masing metode peramalan, maka akan dilakukan pengujian terhadap dua metode yang memiliki error yang terkecil, guna mendapatkan metode peramalan yang lebih baik untuk digunakan. Pengujian dilakukan dengan uji distribusi F. Jika diasumsikan bahwa metode “X” adalah metode peramalan yang memiliki besar error yang paling kecil pertama, dan metode “Y” adalah metode peramalan yang memiliki besar error yang paling kecil kedua, maka langkah-langkah pengujiannya adalah sebagai berikut:

1. Tentukan pernyataan awal (H0) dan pernyataan alternatif (H1):

H0: Metode “X” lebih baik daripada metode “Y”

H1 : Metode “X” tidak lebih baik daripada metode “Y”, atau Metode “Y”

lebih baik daripada metode “X”. 2. Lakukan uji statistik, dengan rumus:

F= S1 2 S22

Dimana:

S1 = besarnya error metode peramalan “X”

S2 = besarnya error metode peramalan “Y”

3. Bandingkan hasil yang diperoleh dari langkah 2 dengan hasil yang diperoleh dari tabel distribusi F dengan harga α (tingkat ketelitian) yang telah

ditetapkan.

Jika Fhitung< Ftabelmaka H0diterima (berarti metode paramalan dengan metode

“X” lebih baik digunakan), dan jika sebaliknya maka H0ditolak (berarti

Setelah didapatkan metode peramalan mana yang lebih baik, maka dilakukanlah verifikasi terhadap metode peramalan yang terbaik tersebut.

3.3. Kriteria Performance Peramalan9

Ketepatan yang kecil memberikan arti ketelitian peramalan tinggi, kakuratan hasil peramalan tinggu, begitu pulak sebaliknya. Besar kesalahan suatu peramalan dapat dihitung dengan metode Standard Error of Estimate (SEE).

��� = �∑ (� − �1)

2

� �=1

� − �

dimana,

k = derajat kebebasan

Untuk data konstan, k =1 Untuk data linier, k = 2 Untuk data kuadratis, k = 3 Untuk data siklis, k= 3 Untuk data eksponensial, k =2

3.3.1 Proses Verifikasi

Proses verifikasi digunakan untuk melihat apakah metode peramalan yang diperoleh telah representatif terhadap data. Proses verifikasi dilakukan dengan menggunakan Moving Range Chart (MRC). Dari peta ini dapat terlihat apakah sebaran berada di dalam batas kontrol ataupun sudah di luar kontrol.

Proses verifikasi dengan menggunakan Moving Range Chart (MRC),

dapat digambarkan pada Gambar 3.1.

9

Sumber : Rosnani Ginting, Sistem Produksi

Gambar 3.1. Moving Range Chart

Harga MR diperoleh dari:

1

Kondisi out of control dapat diperiksa dengan menggunakan empat aturan berikut:

1. Aturan Satu Titik

Bila ada titik sebaran (Y-YF) berada di luar UCL dan LCL. 2. Aturan Tiga Titik

Bila ada tiga buah titik secara berurutan berada pada salah satu sisi, yang mana dua diantaranya jatuh pada daerah A.

3. Aturan Lima Titik

Bila ada lima buah titik secara berurutan berada pada salah satu sisi, yang mana empat diantaranya jatuh pada daerah B.

4. Aturan Delapan Titik

Bila ada delapan buah titik secara berurutan berada pada salah satu sisi, pada daerah C.

3.4. Model Economic Order Quantity

Model EOQ ini mencari ukuran pemesanan yang ekonomis dengan meminimalkan total biaya. Ada dua macam biaya yang dipertimbangkan yaitu: 1. Biaya penyimpanan

Biaya penyimpanan per tahun merupakan perkalian antara rata-rata persediaan per tahun dengan biaya simpan per unit per tahun. Jika rata-rata

persediaan per tahun = 2

Q

, dimana Q adalah ukuran pemesanan, dan biaya

simpan per unit per tahun adalah h, maka

Total biaya penyimpanan per tahun = 2

Q h

2. Biaya pemesanan dan pembelian

Biaya pembelian per tahun (annual purchase cost) merupakan total harga yang dikeluarkan untuk membeli suatu barang, yaitu perkalian antara barang per unit (C) dengan banyaknya barang yang dibeli sepanjang tahun yaitu sebesar demand (D).

Sedangkan total biaya pemesanan per tahun =

Q D A

Sehingga:

Total biaya per tahun (TC) = biaya pembelian per tahun + biaya pemesanan per tahun + biaya penyimpanan per tahun

TC = DC+

Q D

A +

2

Q h

Dengan perhitungan kalkulus melalui pengambilan turunan pertama dari persamaan total biaya akan diperoleh rumusan ukuran pemesanan yang optimum (Q*), yaitu :

TC = DC+

Q D

A +

2

Q

h Q* =

Dimana:

D = tingkat permintaan, unit per tahun A = biaya per pemesanan

h = biaya penyimpanan per unit per tahun Q* = ukuran pesanan ekonomis

permintaan per hari. Jika kita mengasumsikan bahwa satu tahun terdiri dari 288 hari kerja, maka permintaan per hari adalah:

Jumlah pesanan ekonomis (Economic Order Quantity) , permintaan per hari dibagi dengan jumlah hari pertahun. Rumus untuk titik pemesanan ulang, R, adalah:

R = (jumlah rata-rata permintaan harian x lead time) + safety stock

Asumsi-asumsi yang digunakan dalam model EOQ klasik adalah: 1. Rata-rata kebutuhan diketahui dan konstan.

2. Lamanya leadtime diketahui dan konstan.

3. Pesanan tiba sekaligus dan pada satu waktu sesuai ukuran pesanan. 4. Tidak terjadi kekurangan persediaan.

5. Strukur biaya tetap.

6. Terdapat tempat penyimpanan, kapasitas, dan biaya yang cukup untuk mendatangkan sejumlah kuantitas pemesanan yang diinginkan.

3.5. Safety Stock

Salah satu cara untuk menyelesaikan masalah ketidakpastian permintaan dan penawaran adalah mengkombinasikan data yang menunjukkan rata-rata permintaan. Hal ini akan menghasilkan ukuran variasi yang lebih besar, namun dapat diterapkan sebagai perhitungan dalam keadaan normal untuk menentukan stok pengaman guna mencapai tingkat pelayanan yang diinginkan yaitu :

Safety Stock = s x Z

3.6. Pengertian Distribusi10

3.7. Logika Distribution Resources Planning (DRP)

Kegiatan distribusi merupakan usaha perpindahan/pengiriman produk dari akhir lini produksi kepada konsumen. Kegiatan distribusi yang terdapat pada perusahaan meliputi transportasi pengangkutan, proteksi terhadap pengemasan, pengendalian persediaan, pemilihan lokasi gudang dan pelayanan terhadap pelanggan.

Sistem distribusi diklasifikasikan atas 2 jenis yaitu: 1. Sistem tarik (pull system)

Sistem tarik adalah sistem pengisian persediaan dimana setiap DC menentukan kebutuhannya dan memesan dari CSF.

2. Sitem dorong (push system)

Sistem dorong adalah sistem pengendaliaan persediaan dimana CSF menentukan bagaimana mengalokasikan produk ke DC.

11

10

Distribution Resources Planning adalah sebuah proses manajemen yang menentukan keperluan inventory stocking locations (ISLs) yang merupakan toko, pusat distribusi, pusat distribusi regional, pusat distribusi manufaktur atau gudang yang menyimpan produk yang akan dijual. Sumber kebutuhan supplier dapat menjadi third party supplier, titik distribusi regional atau sebuah perusahaan sehingga dapat diperkirakan bahwa kebutuhan supplier dapat sesuai dengan permintaan.

DRP mempunyai input sebagai berikut :

1. Peramalan stok berdasarkan inventory stocking locations (ISLs)

2. Permintaan pelanggan baik untuk pemesanan sekarang dan masa depan 3. Biaya penyimpanan berdasarkan inventory stocking locations (ISLs) 4. Pemesanan produk yang akan dibeli atau yang diproduksi

5. Logistik, manufaktur, dan lead time pembelian 6. Jalur transportasi

7. Prinsip safety stock berdasarkan inventory stocking locations (ISLs)

8. Kuantitas normal minimum untuk produk yang dibeli, diproduksi dan didistribusikan.

12

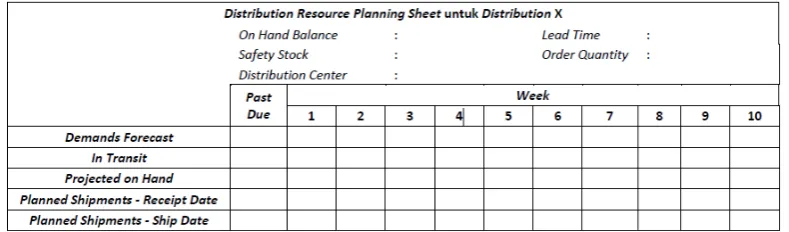

DRP display (DRP Worksheet) memiliki 2 bagian penting yaitu:

Sistem DRP dengan nyata menghasilkan dua output yaitu jadwal distribusi untuk setiap DC, dan master schedule yang merupakan DRP display

untuk CSF. Disamping itu terdapat pegging informasi yang dapat melacak kembali sumber dari permintaan kepada CSF dan Tranportation Planning Report.

11

Martin, Andre. 1995. DRP : Distribution Resources Planning, Canada : John Wiley & Sons, Inc.

12

1. Time Phased Information

Time phased information adalah informasi-informasi yang dikeluarkan berdasarkan pada suatu time phased yang menunjukkan perkiraan keadaan pada time phased tersebut. Informasi time phased meliputi:

a. Demand forecast

Demand forecast merupakan permintaan akan suatu item atau produk yang diramalkan.

b. Schedule Receipt

Schedule receipt adalah jumlah item atau produk yang dijadwalkan untuk dimasukkan dalam stok. Schedule receipt produk tidak harus dalam perjalanan, tetapi dapat juga berupa order yang masih dalam pengemasan dan pemuatan.

c. Planned Order

Planned order adalah order yang belum dilepas dan masih dalam perencanaan. Pada DC, planned order adalah jadwal untuk pengiriman produk pada masa yang akan datang dari CSF.

d. Project on –hand

dapat mengetahui masing-masing dapat mengetahui inventory level sistem tersebut.

2. Description Information

Description information adalah atribut-atribut masukan pada awal perencanaan. Description information ini berupa pengolahan data awal untuk masukan sistem DRP. Description information meliputi:

a. On-hand balance

On-hand balance adalah jumlah persediaan produk yang terdapat dalam DC pada awal perencanaan. On-hand balance tidak termasuk pada produk yang berada dalam transit dan produk rusak. Jadi produk yang ada pada DC adalah jumlah produk yang tersedia untuk dikirimkan

b. Safety stock

Safety stock adalah persediaan pengaman yang digunakan untuk memproteksi keadaan apabila penjualan melebihi apa yang diramalkan. c. Lead time distribusi

Lead time distribusi adalah waktu yang dibutuhkan dari pelepasan order sampai order diterima di DC. Lead time distribusi disusun dari dari beberapa komponen yaitu pelepasan order, pemuatan barang, proses transportasi, pembongkaran muatan di DC.

Order quantity adalah jumlah produk yang ditentukan untuk dikirim. Sedangkan pegging information adalah suatu cara untuk melacak kembali sumber dari permintaan CSF untuk satu waktu tertentu. Pegging information sangat berguna bilamana seluruh demand dari sebuah item tidak dapat terpenuhi. Penggunaan pegging ini penting dilakukan untuk menghemat waktu dalam memperoleh sumber masalah untuk perencanaan distribusi bilamana demand melebihi supply. Dengan bantuan pegging information, perencana dapat menghabiskan lebih banyak waktu untuk pemecahan masalah daripada mencari dimana terjadi kelebihan demand.

e. In transit

In Transit adalah jumlah produk yang sudah dikirimkan pada periode sebelumnya namun produk belum tiba (produk sedang dalam perjalanan). Produk yang pada status in transit tidak dapat dikatakan projected on hand dikarenakan produk belum sampai ke gudang distribution center. Gambar Distribution Resources Planning Sheet dapat dilihat pada Gambar 3.2.

Sumber : Andre J. Martin, Distribution Resource Planning

3.8. Langkah-langkah Perencanaan 13

1. Netting

Perencanaan DRPadalah proses yang hampir sama dengan MRP. Empat langkah utama yang diterapkan pada proses MRP yaitu :

Netting adalah proses perhitungan kebutuhan bersih (net requirement). Kebutuhan bersih adalah selisih antara kebutuhan kotor (gross requirement) ramalan permintaan produk pada DC tersebut.

2. Lot Size

Lot sizing adalah proses untuk menentukan besarnya pesanan pada setiap item berdasarkan kebutuhan bersih yang dihasilkan dari proses netting. Ada beberapa prosedur untuk menentukan ukuran lot.

3. Offsetting

Offsetting bertujuan menentukan saat yang tepat untuk melakukan rencana pemesanan guna memenuhi kebutuhan bersih.

4. Exploding

Exploding adalah proses perhitungan kebutuhan kotor untuk item pada level yang lebih tinggi. Dasar untuk menentukan kebutuhan item pada level tergantung pada posisinya dan struktur distribusinya.

3.9. Manajemen Distribusi Inventory14

13

Kunci yang paling tepat untuk menetapkan prinsip DRP adalah kemampuan untuk mengubah. Seperti yang telah dijelaskan, bahwa secara umum perkembangan industri sering berganti. Perubahan yang paling besar terjadi apabila jumlah permintaan berbeda dengan jumlah peramalan. Hal tersebut bukan merupakan suatu masalah pada DRP dikarenakan sistem DRP tidak merencanakan setiap item pada setiap Distribution Center (DC), namun DRP juga merencanakan kembali secara kontinu. Pada sistem DRP, setiap item yang berada pada DC direncanakan setidaknya sekali dalam seminggu.

14

BAB IV

METODOLOGI PENELITIAN

4.1.Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT. Es Siantar yang berlokasi di Jalan Pematang, Kota

Pematang Siantar, Provinsi Sumatera Utara. Waktu penelitian dilakukan pada bulan

Maret 2017.

4.2.Jenis Penelitian15

Jenis Penelitian adalah penelitian deskriptif yaitu penelitian yang bertujuan

menyelidiki secara terperinci aktivitas dan pekerjaan seseorang atau sekelompok orang

agar mendapat rekomendasi untuk berbagai keperluan.

4.3.Objek Penelitian

Objek penelitian yang diteliti adalah aktivitas distribusi produk minuman

sarsaparilla pada Central Supply Facility (CSF) yaitu DC Medan, DC Tanjung Balai dan DC

Padang Sidempuan..

4.4. Variabel Penelitian

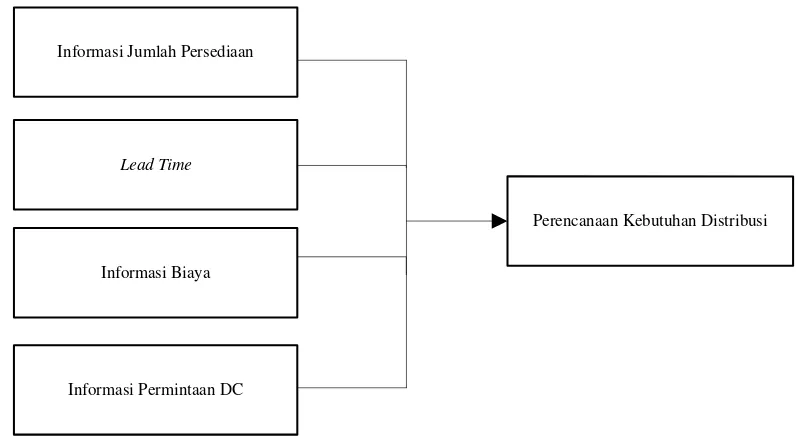

Variabel-variabel yang terdapat dalam penelitian ini adalah:

15

1. Variabel independen, yang merupakan variabel yang mempengaruhi dan menjadi sebab perubahan atau timbulnya variabel dependen. Berikut ini adalah variabel independen, yaitu :

a. Informasi permintaan, yaitu jumlah produk yang telah diramalkan dengan metode peramalan time series

b. Informasi jumlah persediaan, yang merupakan jumlah stok yang tersedia pada periode sebelumnya yang mampu mempengaruhi jumlah produksi perusahaan untuk periode berikutnya.

c. Lead time pengiriman merupakan waktu yang dibutuhkan untuk mendistribusikan produk dari Central Supply Facility ke setiap

Distribution Centre.

d. Informasi biaya, yang didefinisikan sebagai biaya yang dikeluarkan pada kegiatan distribusi seperti biaya pemesanan, biaya pengiriman dan ongkos simpan.

2. Variabel dependen, yaitu variabel yang dipengaruhi atau menjadi variabel akibat dari variabel independen, yaitu perencanaan kebutuhan distribusi.

4.5. Kerangka Konseptual Penelitian

menggunakan metode Distribution Resources Planning (DRP) dipengaruhi oleh permintaan, jumlah persediaan, lead time dan order biaya distribusi.

Berdasarkan uraian di atas, maka kerangka konseptual penelitian ini dapat digambarkan seperti yang dapat dilihat pada Gambar 4.1.

Informasi Jumlah Persediaan

Lead Time

Informasi Permintaan DC Informasi Biaya

Perencanaan Kebutuhan Distribusi

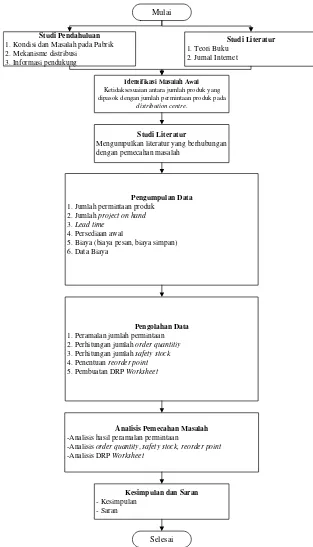

4.6.Rancangan Penelitian

Langkah-langkah proses penelitian dapat dilihat pada Gambar 4.2.

Mulai

Studi Pendahuluan 1. Kondisi dan Masalah pada Pabrik 2. Mekanisme distribusi

3. Informasi pendukung

Identifikasi Masalah Awal Ketidaksesuaian antara jumlah produk yang dipasok dengan jumlah permintaan produk pada

distribution centre.

Studi Literatur

Mengumpulkan literatur yang berhubungan dengan pemecahan masalah

Pengumpulan Data 1. Jumlah permintaan produk

2. Jumlah project on hand

3. Lead time

4. Persediaan awal

5. Biaya (biaya pesan, biaya simpan) 6. Data Biaya

Pengolahan Data 1. Peramalan jumlah permintaan 2. Perhitungan jumlah order quantitiy

3. Perhitungan jumlah safety stock

4. Penentuan reorder point

5. Pembuatan DRP Worksheet

Analisis Pemecahan Masalah -Analisis hasil peramalan permintaan

-Analisis order quantity, safety stock, reorder point

-Analisis DRP Worksheet

Kesimpulan dan Saran

4.7. Pengumpulan Data

Penelitian yang dilakukan di PT. Pabrik Es Siantar membutuhkan beberapa data tertentu. Data yang diperlukan dalam penelitian adalah sebagai berikut :

1. Jumlah permintaan produk 2. Jumlah Project on hand

3. Lead time

4. Persediaan awal

5. Biaya (biaya pesan, biaya simpan,biaya bongkar muat dan biaya distribusi)

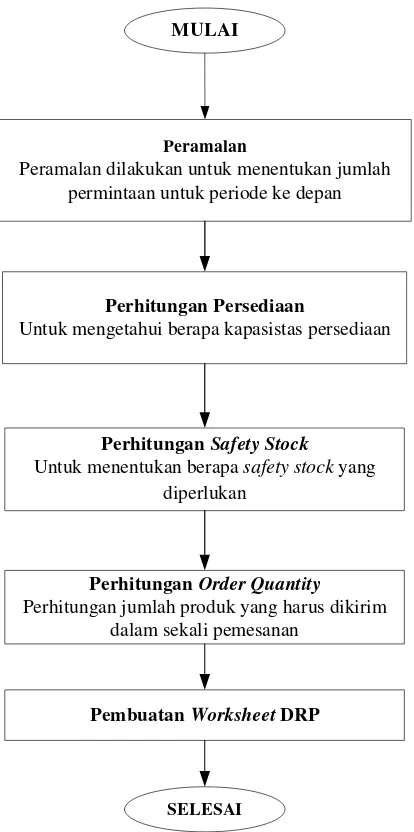

4.8. Pengolahan Data

Pengolahan data dilakukan setelah keseluruhan data yang dibutuhkan baik data primer maupun data sekunder terkumpul. Langkah-langkah pengolahan data adalah sebagai berikut :

1. Melakukan peramalan terhadap jumlah permintaan untuk periode berikutnya berdasarkan data historis permintaan Maret 2016 – Februari 2017. Hasil peramalan ini digunakan untuk menentukan jumlah produksi dari lantai produksi pada 12 periode ke depan.

2. Selanjutnya dilakukan penentuan order quantity untuk menentukan titik pemesanan optimum.

4. Menghitung titik pemesanan kembali atau reorder point.

5. Perencanaan kebutuhan distribusi menggunakan metode Distribution Resources Planning yang ditampilkan pada Distribution Resources Planning Worksheet.

Flow chart pengolahan data dapat dilihat pada Gambar 4.3

MULAI

Peramalan

Peramalan dilakukan untuk menentukan jumlah permintaan untuk periode ke depan

Perhitungan Persediaan

Untuk mengetahui berapa kapasistas persediaan

Perhitungan Safety Stock

Untuk menentukan berapa safety stock yang diperlukan

Perhitungan Order Quantity

Perhitungan jumlah produk yang harus dikirim dalam sekali pemesanan

Pembuatan Worksheet DRP

SELESAI

4.9.Analisis Pemecahan Masalah

Analisis dilakukan terhadap hasil pengolahan data menggunakan metode DRP.

4.10. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Data-data yang diperlukan untuk pengolahan data yaitu lead time

pemesanan produk, data persediaan awal, biaya pemesanan produk, biaya simpan dan data jumlah permintaan produk.

5.1.1. Lead Time Distribusi

Lead time distribusi mereupakan waktu yang dibutuhkan dalam pelepasan order sampai order diterima di stock room pada distribution center. Komponen-komponen yang termasuk dalam lead time pemesanan adalah:

1. Waktu pelepasan order

2. Waktu pemuatan barang (Loading) 3. Proses transportasi

4. Waktu bongkar (Unloading)

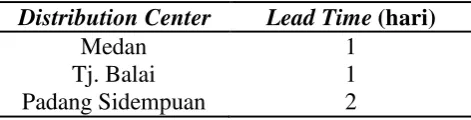

Lead time pada setiap distributioncenter dapat dilihat pada Tabel 5.1. Tabel 5.1. Data Lead Time Distribusi

Distribution Center Lead Time (hari)

Medan 1

Tj. Balai 1

Padang Sidempuan 2

5.1.2. Status Persediaan Awal

Status persediaan awal merupakan persediaan awal yang tersedia pada setiap distribution center pada awal perencanaan. Status persediaan pada masing-masing distributioncenter dapat dilihat pada Tabel 5.2.

Tabel 5.2. Data Status Persediaan Awal No Distribution Center Jumlah Persediaan

(Krat)

1 Medan 2080

2 Tj. Balai 300

3 Padang Sidempuan 270

Sumber : PT. Pabrik Es siantar

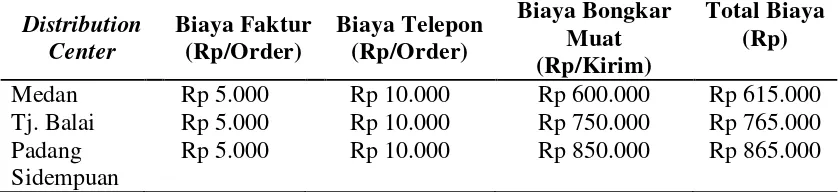

5.1.3. Biaya Pemesanan Produk

Biaya pemesanan merupakan biaya yang dikeluarkan perusahaan untuk menunjang kegiatan pengiriman produk yang berupa biaya faktur, biaya telepon dan biaya bongkar muat meliputi biaya bensin dan supir . Biaya pemesanan pada masing-masing distribution center dapat dilihat pada Tabel 5.3.

Tabel 5.3. Data Biaya Pemesanan produk Distribution

Center

Biaya Faktur (Rp/Order)

Biaya Telepon (Rp/Order)

Biaya Bongkar Muat (Rp/Kirim)

Total Biaya (Rp)

Medan Rp 5.000 Rp 10.000 Rp 600.000 Rp 615.000

Tj. Balai Rp 5.000 Rp 10.000 Rp 750.000 Rp 765.000 Padang

Sidempuan

Rp 5.000 Rp 10.000 Rp 850.000 Rp 865.000

5.1.4. Biaya Simpan Produk

Biaya simpan adalah semua pengeluaran yang timbul akibat penyimpanan barang yang meliputi biaya memiliki inventori, biaya gudang, dan biaya kerusakan dan penyusutan. Besarnya biaya simpan pada distribution center

ditetapkan sebesar 5% dari harga produk yaitu sebesar Rp. 4.900 per krat selama 1 tahun dimana harga produk per krat adalah Rp. 98.000.

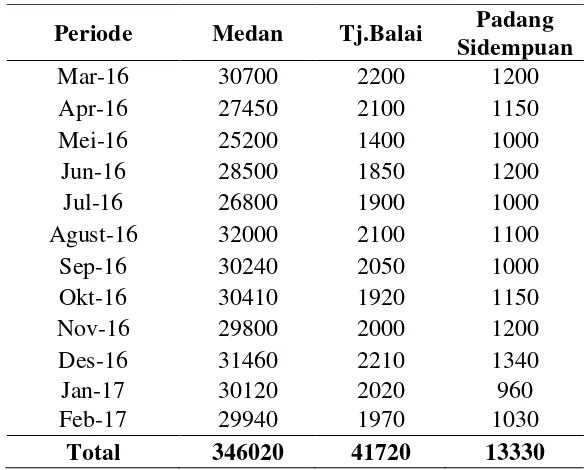

5.1.5. Data Jumlah Permintaan Produk

Data jumlah permintaan produk minuman Sarsaparilla ke setiap

distribution center pada periode Maret 2016 – Februari 2017 dapat dilihat pada Tabel 5.4.

Tabel 5.4. Data Jumlah Permintaan Produk Minuman Sarsaparilla Periode Maret 2016 – Februari 2017

Periode Medan Tj.Balai Padang Sidempuan

Mar-16 30700 2200 1200

Apr-16 27450 2100 1150

Mei-16 25200 1400 1000

Jun-16 28500 1850 1200

Jul-16 26800 1900 1000

Agust-16 32000 2100 1100

Sep-16 30240 2050 1000

Okt-16 30410 1920 1150

Nov-16 29800 2000 1200

Des-16 31460 2210 1340

Jan-17 30120 2020 960

Feb-17 29940 1970 1030

Total 346020 41720 13330

5.2. Pengolahan Data

Pengolahan data yang dilakukan antara lain, Peramalan permintaan pada masing-masing distribution center, perhitungan order quantity, safety stock dan

reorder point dan penjadwalan distribusi.

5.2.1. Peramalan Permintaan pada Distribution Center

Peramalan permintaan dapat dilakukan dengan melihat trend permintaan pada masing-masing Distribution Center.

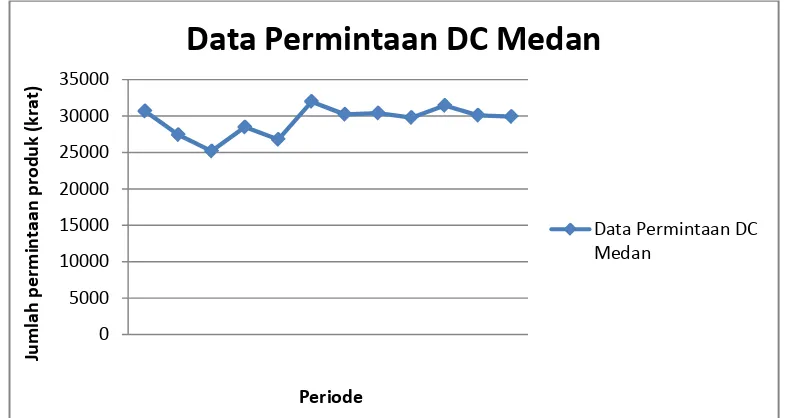

5.2.1.1. Peramalan Permintaan pada Distribution Center Medan

Untuk meramalkan permintaan produk minuman Sarsaparilla pada setiap DC dilakukan 7 langkah peramalan. Berikut adalah proses perhitungan peramalan pada DC Medan. Langkah-langkah peramalan yang dilakukan adalah:

1. Menetapkan tujuan peramalan

Tujuan peramalan adalah untuk meramalkan data jumlah permintaan produk minuman Sarsaparilla untuk DC Medan pada 12 bulan yang akan datang. 2. Membuat scatter diagram

Gambar 5.1. Scatter Diagram Jumlah Permintaan Minuman Sarsaparilla pada DC Medan

3. Memilih metode yang mendekati pola yang dianggap sesuai Metode peramalan yang digunakan adalah sebagai berikut : a. Metode Kuadratis

b. Metode Siklis

4. Menghitung parameter-parameter fungsi peramalan

Untuk memudahkan perhitungan, maka dimisalkan X sebagai variabel tahun dan Y adalah variabel jumlah permintaan DC Medan.

a. Metode Kuadratis

Fungsi peramalan : Y’ = a + bx + cx2

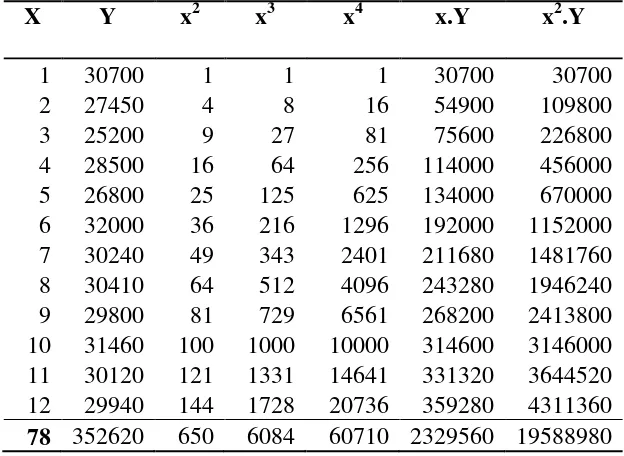

Perhitungan parameter peramalan jumlah permintaan pada DC Medan dengan Metode Kuadratis dapat dilihat pada Tabel 5.5.

0

Data Permintaan DC Medan

Tabel 5.5. Perhitungan Parameter Peramalan Jumlah Permintaan pada DC Medan dengan Metode Kuadratis

X Y x2 x3 x4 x.Y x2.Y

Sumber : Pengolahan Data

= -450360

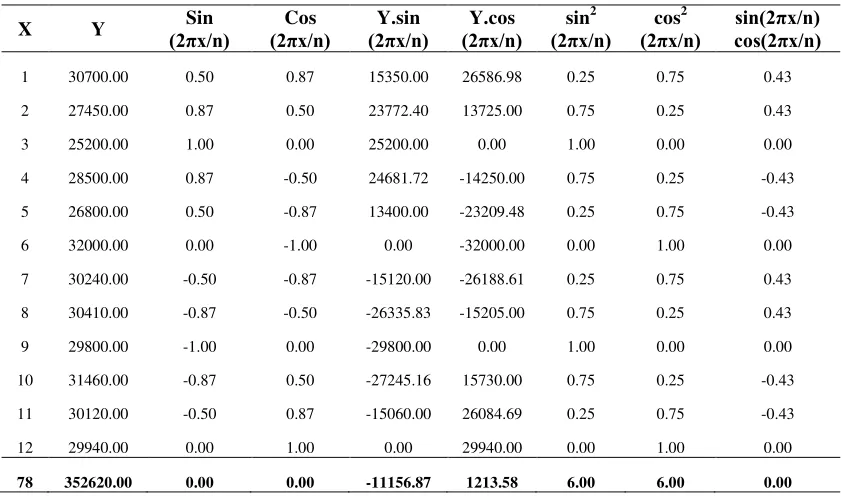

Fungsi Peramalannya adalah : Y’ = 23698.12 + 254.27x – 0.63x2 b. Metode Siklis

Fungsi peramalan : Y’ = a + b sin

Tabel 5.6. Perhitungan Parameter Peramalan Jumlah Permintaan pada DC Medan dengan Metode Siklis

X Y Sin

Sumber : Pengolahan Data

Fungsi Peramalannya adalah :

5. Menghitung setiap kesalahan setiap metode

Perhitungan kesalahan menggunakan metode SEE (Standard Error of Estimation) dengan menggunakan rumus sebagai berikut :

Dimana :

Y = Data aktual Y’ = Data peramalan n = Banyak data f = Derajat kebebasan a. Metode Kuadratis

Fungsi peramalannya adalah Y’ = 23698.12 + 254.27x – 0.63x2 Contoh perhitungan Y’ untuk x =1 adalah

Y’ = 23698.12 + 254.27(1) – 0.63(1)2 =27953.02

Adapun perhitungan SEE untuk metode kuadratis dapat dilihat pada Tabel 5.7.

Tabel 5.7. Perhitungan SEE pada Peramalan Jumlah Permintaan pada DC Medan dengan Metode Kuadratis

X Y Y' Y-Y' (Y-Y')²

Sumber : Pengolahan Data

, dimana untuk kuadratis f = 3

SEE =

�

34548914.7112−3

SEE = 1959.28

b. Metode Siklis

Fungsi peramalannya adalah

Y’ = 29385 – 1859.48 sin

Contoh perhitungan Y’ untuk x =1 adalah

Y’ = 29385 – 1859.48 sin

Adapun perhitungan SEE untuk metode kuadratis dapat dilihat pada Tabel 5.8.

Tabel 5.8. Perhitungan SEE pada Peramalan Jumlah Permintaan pada DC Medan dengan Metode Siklis

X Y Y' Y-Y' (Y-Y')²

Sumber : Pengolahan Data

, dimana untuk siklis f = 3

SEE =

�

23407696.7512−3

SEE = 1612.72

6. Menghitung pola peramalan yang terbaik dengan perhitungan distribusi f

H0 = SEE Siklis ≤ SEE Kuadratis

pengujian menyatakan bahwa metode siklis lebih baik daripada metode kuadratis. Adapun fungsi siklis adalah :

Y’ = 29385 – 1859.48 sin

7. Verifikasi peramalan

Tujuan verifikasi dilakukan adalah untuk mengetahui fungsi yang telah ditentukan dapat mewakili data yang akan diramalkan.

MRt = |(Y-Y’)t-1 – (Y-Y’)t|

Untuk x = 1, nilai MR = -

Untuk x = 2, nilai MR = -425.77 – 2069.58 = 2395.35

Tabel 5.9. Perhitungan Hasil Verifikasi Peramalan Jumlah Permintaan

Sumber : Pengolahan Data

62

Gambar 5.2. Moving Range Chart Permintaan pada DC Medan

Gambar Moving Range Chart menunjukkan bahwa titik hasil peramalan telah berada dalam batas sehingga peramalan dengan metode siklis cukup memenuhi persyaratan dengan fungsi peramalan :

Y’ = 29385 – 1859.48 sin

Dilakukan perhitungan dengan cara yang sama untuk setiap DC. Rekapitulasi fungsi peramalan permintaan setiap DC dapat dilihat pada pada Tabel 5.10 :

Moving Range

Peramalan

Tabel 5.10. Rekapitulasi Fungsi Peramalan Permintaan setiap DC

DC

Metode yang Digunakan

Fungsi Peramalan SEE Metode Terpilih

Sumber : Pengolahan Data

Perhitungan hasil peramalan permintaan pada masing-masing DC periode September 2016 (periode ke 13) :

DCTanjung Balai

b. Y’ = 1976.67 – 122.78 sin 2(180)(13)

12 - 62.07 cos

2(180)(13) 12 = 1970 Krat

c. DCPadang Sidempuan

Y’ = 1110.83 - 33.41 sin 2(180)(13)

12 + 23.05cos

2(180)(13) 12 = 1115 Krat

Hasil peramalan data permintaan selama 12 bulan ke depan pada setiap DC dapat dilihat pada Tabel 5.11.

Tabel 5.11. Rekapitulasi Hasil Peramalan Permintaan Pada Setiap DC

Periode Medan (Krat)

Tj.Balai (Krat)

Padang Sidempuan

(Krat)

Mar-16 28631 1970 1115

Apr-16 27876 1902 1094

Mei-16 27526 1854 1078

Jun-16 27674 1840 1071

Jul-16 28281 1862 1075

Agust-16 29183 1915 1088

Sep-16 30140 1985 1108

Okt-16 30895 2052 1129

Nov-16 31245 2100 1145

Des-16 31097 2115 1152

Tabel 5.11. Rekapitulasi Hasil Peramalan Permintaan pada Setiap DC (Lanjutan)

Periode Medan (Krat)

Permintaan rata-rata setiap bulan untuk DC Medan adalah :

=

Permintaan rata-rata setiap hari untuk DC Medan adalah:

=

Standar deviasi permintaan DC Medan yaitu :

1

Rekapitulasi rata-rata permintaan dan standar deviasi untuk setiap DC dapat dilihat pada Tabel 5.12.

Tabel 5.12. Rekapitulasi Rata-rata Permintaan dan Standar Deviasi setiap Distribution Center setiap hari (unit)

Standar

Sumber : Pengolahan Data

5.2.2. Perhitungan Order Quantity, Safety Stock dan Reorder Point

Data yang dibutuhkan dalam perhitungan persediaan untuk DC Medan adalah sebagai berikut:

1. Permintaan dalam setahun (D) = 352626 Krat 2. Standar deviasi permintaan (S) = 1381.42

3. Leadtime (L) = 1 hari

Perhitungan inventori optimal, tingkat pelayanan, dan biaya total dimulai dengan menghitung ukuran pemesanan optimal (q), safety stock (ss) dan reorder point (r), yaitu:

1. Hitung ukuran pemesanan ekonomis (q):

q = �2AD

h = �

2 x 615000 x 352626 4900 ≈ 9409 Krat

2. Hitung safety stock (ss): ss = s x z

= 1381.42 x 1,65 ≈ 2280 Krat

3. Hitung reorder point (r)

r = (jumlah permintaan harian x lead time) + safety stock

= (1302 x 1) + 2280 = 3582 unit

Tabel 5.13. Rekapitulasi Jumlah Order Quantity, Reorder Point dan Safety Stock untuk setiap DC

DC Order Quantity

(Krat)

Sumber : Pengolahan Data

5.2.3. Jumlah Permintaan setiap Minggu Distribution Center

Jumlah permintaan setiap minggu dari setiap distribution center

diperoleh dengan pembagian antara jumlah permintaan setiap distribution center

setiap bulan dengan jumlah minggu yang ada pada setiap bulan tersebut. Jumlah permintaan setiap distribution center dapat dilihat pada tabel 5.14.

Tabel 5.14. Jumlah Permintaan Distribution Center setiap Minggu

Bulan Jumlah

Sumber : Pengolahan Data

5.2.4. Distribution Resources Planning Worksheet

Perencanaan DRP disusun untuk setiap DC dalam time bucket mingguan sebab lead time masing-masing DC tidak melewati 1 bulan atau hanya dalam mingguan.

Dalam distribution resources planning worsheet terdapat beberapa istilah yang perlu diketahui yaitu :

1. Reorder point adalah titik pemesanan kembali.

2. On hand balance adalah jumlah persediaan awal produk yang ada pada

distribution center.

3. Safety Stock adalah persediaan untuk melindungi atau menjaga kemungkinan terjadinya kekurangan produk.

4. Lead time adalah waktu yang diperlukan dalam pelepasan order sampai order

diterima di stockroom pada distribution center.

5. Order quantity adalah jumlah produk yang dikirimkan ke untuk setiap kali pemesanan

6. Demands forecast adalah peramalan jumlah permintaan dari masing-masing

distribution center

7. In transit adalah jumlah produk yang sedang dalam proses pendistribusian 8. Projected on hand adalah persediaan yang ada dan siap digunakan.

9. Planned shipments – Receipt Date adalah jadwal perencanaan penerimaan produk yang dikirim.

Langkah-langkah pengisian Distribution Resources Planning Sheet untuk

Dsitribution Center Medan adalah :

1. Reorder point = 3582 Krat (diperoleh dari tabel 5.13) 2. On hand balance = 2080 Krat (diperoleh dari tabel 5.2) 3. Lead time = 1 hari (diperoleh dari tabel 5.1)

4. Order quantity = 9784 Krat (diperoleh dari tabel 5.13) 5. Safety stock = 2280 Krat (diperoleh dari tabel 5.13)

6. Projected on Hand (Past Due) = 2080 Krat (diperoleh dari On hand Balance) 7. Demands forecast (1st Week) = 7158 Krat (diperoleh dari tabel 5.14)

8. In transit (1st Week) = 0 unit

9. Planned shipments – Ship Date = 9784 Krat (diperoleh dari Order Quantity) 10. Planned shipments – Receipt Date = 9784 Krat (diperoleh dari Order

Quantity)

11. Projected on hand (1st Week) = Projected on Hand (Past Due) + Order quantity - Demands forecast (1st Week) = 2080 + 9784 – 7158 = 4706 Krat 12. Demands forecast (2ndWeek) = 7158 Krat (diperoleh dari tabel 5.14)

13. Projected on hand (2nd Week) = Projected on hand (1st Week) - Demands forecast (2ndWeek) = 4706 – 7158 = -2452

14. Dilakukan hal yang sama dengan proses yang sama untuk 52 minggu ke depan sehingga Distribution Resources Planning Worksheet terisi secara keseluruhan.

Tabel 5.15. Distribution Resources Planning Worksheet untuk Distribution Center Medan

Distribution Resources Planning Worksheet Medan

On Hand Balance : 3582 Krat Lead Time : 1 days = 0 week Safety Stock : 2280 Krat Order Quantity : 9784 Krat Distribution Center : Medan Reorder point : 3582 Krat

Past Due Week

1 2 3 4 5 6 7 8 9 10 11 12 13

Demand Forecast 7158 7 158 7 158 7 158 5 576 5 576 5 576 5 576 5 576 6 882 6 882 6 882 6 882 In Transit

Projected on Hand 2 080 4 706 -2 452 -9 610 -16 768 -22 344 -27 920 -23 712 -29 288 -34 864 -41 746 -48 628 -55 510 -52 608

Planned Shipment-Receipt Date 9 784 9 784

Planed Shipments - Ship Date 9 784 9 784 9 784

Past Due Week

14 15 16 17 18 19 20 21 22 23 24 25 26

Demand Forecast 6 919 6 919 6 919 6 919 5 657 5 657 5 657 5 657 5 657 7 296 7 296 7 296 7 296 In Transit

Projected on Hand -52 608 -59 527 -66 446 -73 365 -80 284 -85 941 -81 814 -87 471 -93 128 -98 785 -106 081 -113 377 -110 889 -118 185

Planned Shipment-Receipt Date 9 784 9 784

Planed Shipments - Ship Date 9 784 9 784

Past Due Week

27 28 29 30 31 32 33 34 35 36 37 38 39

Demand Forecast 7 535 7 535 7 535 7 535 6 179 6 179 6 179 6 179 6 179 7 812 7 812 7 812 7 812 In Transit

Projected on Hand -118 185 -125 720 -133 255 -140 790 -138 541 -144 720 -150 899 -157 078 -163 257 -169 436 -167 464 -175 276 -183 088 -190 900

Planned Shipment-Receipt Date 9 784 9 784

Planed Shipments - Ship Date 9 784 9 784

Past Due Week

40 41 42 43 44 45 46 47 48 49 50 51 52

In Transit

Projected on Hand -190 900 -198 675 -206 450 -204 441 -212 216 -218 314 -224 412 -230 510 -236 608 -232 922 -240 319 -247 716 -255 113 -262 510

Planned Shipment-Receipt Date 9 784 9 784

Langkah-langkah pengisian Distribution Resources Planning Sheet untuk

Dsitribution Center Tanjung Balai adalah :

1. Reorder point = 256 Krat (diperoleh dari tabel 5.13) 2. On hand balance = 300 krat (diperoleh dari tabel 5.2) 3. Lead time = 1 hari (diperoleh dari tabel 5.1)

4. Order quantity = 2441 Krat (diperoleh dari tabel 5.13) 5. Safety stock = 168 Krat (diperoleh dari tabel 5.13)

6. Projected on Hand (Past Due) = 300 Krat (diperoleh dari On hand Balance) 7. Demands forecast (1st Week) = 493 Krat (diperoleh dari tabel 5.14)

8. In transit (1st Week) = 0 unit

9. Planned shipments – Ship Date = 2441 Krat (diperoleh dari Order Quantity) 10. Planned shipments – Receipt Date = 2441 Krat (diperoleh dari Order

Quantity)

11. Projected on hand (1st Week) = Projected on Hand (Past Due) + Order quantity - Demands forecast (1st Week) = 300 + 2441 – 493 = 2248 Krat

12. Demands forecast (2ndWeek) = 493 Krat (diperoleh dari tabel 5.14)

13. Projected on hand (2nd Week) = Projected on hand (1st Week) - Demands forecast (2ndWeek) = 2248 – 493 = 1775 Krat

14. Dilakukan hal yang sama dengan proses yang sama untuk 52 minggu ke depan sehingga Distribution Resources Planning Worksheet terisi secara keseluruhan.

Tabel 5.16. Distribution Resources Planning Worksheet untuk Distribution Center Tj.Balai

Distribution Resources Planning Worksheet Tj. Balai

On Hand Balance : 300 Krat Lead Time : 1 hari = 0 week Safety Stock : 168 Krat Order Quantity : 2441 Krat Distribution Center : Tj.Balai Reorder Point : 256 Krat

Past Due Week

1 2 3 4 5 6 7 8 9 10 11 12 13

Demand Forecast 493 493 493 493 381 381 381 381 381 464 464 464 464

In Transit

Projected on Hand 3 2 248 1 755 1 262 769 388 2 448 2 067 1 686 1 305 841 377 -87 1 890

Planned Shipment-Receipt Date 2 441 2 441

Planed Shipments - Ship Date 107 2 441 2 441

Past Due Week

14 15 16 17 18 19 20 21 22 23 24 25 26

Demand Forecast 17 17 17 17 13 13 13 13 13 16 16 16 16

In Transit

Projected on Hand 118 101 84 67 50 37 24 118 105 92 76 60 44 28

Planned Shipment-Receipt Date 107

Planed Shipments - Ship Date 107

Past Due Week

27 28 29 30 31 32 33 34 35 36 37 38 39

Demand Forecast 497 497 497 497 411 411 411 411 411 525 525 525 525

In Transit

Projected on Hand 28 654 157 -340 -837 -1248 - 1659 -2070 -2481 -451 -976 -1501 -2026 -2551

Planned Shipment-Receipt Date 2441 2441

Planed Shipments - Ship Date 2441 2441

Past Due Week

40 41 42 43 44 45 46 47 48 49 50 51 52

In Transit

Projected on Hand 58 -3080 -3609 -1697 -2226 -2645 -3064 -3483 -3902 -4321 -4831 -2900 -3410 -3920

Planned Shipment-Receipt Date 2441 2441

Langkah-langkah pengisian Distribution Resources Planning Sheet untuk

Dsitribution Center Padang Sidempuan adalah :

1. Reorder point = 150 Krat (diperoleh dari tabel 5.13) 2. On hand balance = 270 Krat (diperoleh dari tabel 5.2) 3. Lead time = 2 hari (diperoleh dari tabel 5.1)

4. Order quantity = 1754 Krat (diperoleh dari tabel 5.13) 5. Safety stock = 50 Krat (diperoleh dari tabel 5.13)

6. Projected on Hand (Past Due) = 270 Krat (diperoleh dari On hand Balance) 7. Demands forecast (1st Week) = 279 Krat (diperoleh dari tabel 5.14)

8. In transit (1st Week) = 0 unit

9. Planned shipments – Ship Date = 1754 Krat (diperoleh dari Order Quantity) 10. Planned shipments – Receipt Date = 1754 Krat (diperoleh dari Order

Quantity)

11. Projected on hand (1st Week) = Projected on Hand (Past Due) + Order quantity - Demands forecast (1st Week) = 270 + 1754 – 279 = 1745 Krat

12. Demands forecast (2ndWeek) = 279 Krat (diperoleh dari tabel 5.14)

13. Projected on hand (2nd Week) = Projected on hand (1st Week) - Demands forecast (2ndWeek) = 1745 – 279 = 1466 Krat

14. Dilakukan hal yang sama dengan proses yang sama untuk 52 minggu ke depan sehingga Distribution Resources Planning Worksheet terisi secara keseluruhan.

Tabel 5.17. Distribution Resources Planning Worksheet untuk Distribution Center Padang Sidempuan Distribution Resources Planning Worksheet Padang Sidempuan

On Hand Balance :270 Krat Lead Time : 2 hari= 0 week

Safety Stock : 50 Krat Order Quantity : 1754 Krat

Distribution Center : Padang Sidempuan Reorder point : 150 Krat

Past Due Week

1 2 3 4 5 6 7 8 9 10 11 12 13

Demand Forecast 279 279 279 279 219 219 219 219 219 270 270 270 270

In Transit

Projected on Hand 270 1745 1466 1187 908 689 2224 2005 1786 1567 1297 1027 2511 2241 Planned Shipment-Receipt Date 1754 1754

Planed Shipments - Ship Date 1754 1754 1754

Past Due Week

14 15 16 17 18 19 20 21 22 23 24 25 26

Demand Forecast 268 268 268 268 215 215 215 215 215 272 272 272 272

In Transit

Projected on Hand 2241 1973 1705 1437 2923 2708 2 493 2278 2063 1848 3330 3058 2786 2514 Planned Shipment-Receipt Date 1754 1754

Planed Shipments - Ship Date 1754 1754

Past Due Week

27 28 29 30 31 32 33 34 35 36 37 38 39

Demand Forecast 277 277 277 277 226 226 226 226 226 287 287 287 287

In Transit

Projected on Hand 2514 2237 3714 3437 3160 2934 2708 2482 4010 3784 3497 3210 2923 2636 Planned Shipment-Receipt Date 1754 1754

Planed Shipments - Ship Date 1754 1754

Past Due Week

40 41 42 43 44 45 46 47 48 49 50 51 52

Pada Tabel 5.15 sampai Tabel 5.17 dapat dilihat DRP worksheet pada setiap distribution center memperlihatkan sistem kegiatan perencanaan dan distribusi di distribution center yang didasarkan pada peramalan.

DRP worksheet dibuat untuk memperlihatkan secara detail dan jelas jumlah permintaan, safety stock, order quantity, reorder point dan lead time.

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Analisis Hasil Peramalan Permintaan Distribution Center

Metode peramalan yang digunakan yaitu metode time series yang hasilnya diperoleh berdasarkan data historis permintaan produk 12 bulan yang lalu dari bulan Maret 2016 – Februari 2017 pada 3 distribution center yaitu Medan, Tanjung Balai, dan Padang Sidempuan. Rekapitulasi fungsi peramalan dan error untuk setiap DC dapat dilihat pada Tabel 6.1.

Tabel 6.1. Rekapitulasi Fungsi Peramalan dan Error setiap DC

DC

Metode yang Digunakan

Tabel 6.1. Rekapitulasi Fungsi Peramalan dan Error setiap DC (Lanjutan)

DC

Metode yang Digunakan

Fungsi

Peramalan SEE

Metode

Terpilih DC

Padang Sidempuan

Kuadratis Y’ = 1138.52 –

6.51x + 0,27x2 126.64

Siklis Siklis

Y’ = 1110.83 -33.41 sin 2��

�

+23.05 cos 2��

�

122.82

Sumber : Pengolahan Data

Rekapitulasi hasil peramalan permintaan pada setiap DC dapat dilihat pada Tabel 6.2.

Tabel 6.2. Rekapitulasi Hasil Peramalan Permintaan setiap Distribution Center

Periode Medan Tj.Balai Padang Sidempuan

Mar-16 30700 2200 1200

Apr-16 27450 2100 1150

Mei-16 25200 1400 1000

Jun-16 28500 1850 1200

Tabel 6.2. Rekapitulasi Hasil Peramalan Permintaan setiap Distribution Center (Lanjutan)

Periode Medan Tj.Balai Padang Sidempuan

Agust-16 32000 2100 1100

Sep-16 30240 2050 1000

Okt-16 30410 1920 1150

Nov-16 29800 2000 1200

Des-16 31460 2210 1340

Jan-17 30120 2020 960

Feb-17 29940 1970 1030

Total 346020 41720 13330

Sumber: Pengolahan Data

Dari hasil peramalan dapat diketahui bahwa DC Medan memiliki jumlah permintaan yang lebih banyak dibandingkan DC lain. Hasil peramalan ini dapat digunakan sebagai acuan untuk perusahaan yang sebelumnya hanya menggunakan

trial and error untuk pengiriman produk ke setiap DC.

6.2. Analisis Perhitungan Order Quantity, Reorder Point dan Safety Stock 6.2.1. Analisis Perhitungan Order Quantity

menggunakan trial dan error yaitu dengan melakukan proyeksi berdasarkan permintaan terdahulu. Order quantity pada penelitian ini menggunakan metode

Economic Order Quantity yang memperhatikan faktor biaya holding cost, biaya distribusi dan jumlah permintaan produk. Rekapitulasi hasil perhitungan order quantity dapat dilihat pada Tabel 6.3.

Tabel 6.3. Order Quantity setiap DC DC Order Quantity (Krat)

Medan 9409

Tj.Balai 2722

Padang Sidempuan

2170

Sumber : Pengolahan Data

Hasil perhitungan order quantity menghasilkan jumlah order quantity

setiap pemesanan yang cukup tinggi. Hal ini dikarenakan jumlah permintaan dan biaya distibusi yang terlalu tinggi yang berbanding terbalik dengan biaya penyimpanan produk (holding cost) yang melatar belakangi jumlah order quantity

menjadi lebih tinggi. Untuk menghemat biaya distribusi, jumlah order quantity

yang dikirimkan ke distribution centre untuk sekali pemesanan menjadi lebih besar.

6.2.2. Analisis Perhitungan Safety Stock

Tabel 6.4. Rekapitulasi Safety Stock setiap DC DC Safety Stock (Krat)

Medan 2280

Tj.Balai 168

Padang Sidempuan

50

Sumber : Pengolahan Data

Hasil safety stock diatas menunjukan bahwa perusahaan harus menyediakan stok cadangan untuk mengantisipasi terjadinya stock out ketika produk sedang dipesan ataupun dalam perjalanan.

6.2.3. Analisis Perhitungan Reorder Point

Perhitungan reorder point dilakukan untuk mengetahui titik pemesanan kembali yang dilakukan oleh DC. Rekapitulasi perhitungan reorder point dapat dilihat pada Tabel 6.5

Tabel 6.5. Rekapitulasi Reorder Point setiap DC DC Reorder Point (krat)

Medan 3582

Tj.Balai 432

Padang

Sidempuan 100

Hasil Reorder point dalam perhitungan DRP memberikan dampak menghilangkan proses pengiriman yang tidak perlu dilakukan terlalu sering karena dalam sekali pengiriman distribusi produk membutuhkan biaya distribusi yang besar.

6.3. Analisis Distribution Resources Planning Worksheet

Sistem pada Distribution Resources Planning menunjukan aliran distribusi produk dari Central Supply Facility ke setiap Distribution Centre pada waktu dan jumlah yang terintegrasi untuk menciptakan sebuah sistem distribusi yang mampu memenuhi kebutuhan dan mampu meningkatkan pelayanan terhadap konsumen yang lancar. Di samping itu, sistem Distribution Resources Planning

juga dapat mengurangi salah satu masalah di setiap distribution centre berupa

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Kesimpulan pada tugas sarjana ini adalah sebagai berikut :

1. Hasil proyeksi data permintaan minuman sarsaparilla untuk 12 bulan ke depan untuk setiap DC yaitu 352.626 krat untuk DC Medan, 23.726 krat untuk DC Tanjung Balai dan 13.337 krat untuk DC Padang Sidempuan. 2. hasil perhitungan reorder point untuk setiap DC yaitu 3.582 krat untuk DC

Medan, 432 krat untuk DC Tanjung Balai dan 100 krat untuk DC Padang Sidempuan.

3. hasil perhitungan safety stock yang didapatkan untuk setiap DC yaitu 2280 krat untuk DC Medan, 168 krat untuk DC Tanjung Balai dan 50 krat untuk DC Padang Sidempuan.

4. Jumlah pengiriman optimum (order quantity) yang diperoleh untuk masing-masing distribution centre adalah 9.784 krat untuk DC Medan, 2.441 krat untuk DC Tanjung Balai dan 388 krat untuk DC Padang Sidempuan.

5. Perencanaan jadwal distribusi disesuaikan berdasarkan hasil proyeksi permintaan, order quantity, reorder point dan safety stock pada setiap

7.2. Saran

Berdasarkan hasil analisa dan kesimpulan yang telah diutarakan, penulis membuat beberapa saran untuk perbaikan sistem distribusi di perusahaan, antara lain:

1. Pihak perusahaan dan masing-masing DC diharapkan memiliki catatan persediaan dan jalinan komunikasi yang baik sehingga pihak perusahaan dapat mengetahui persediaan di masing-masing DC dan dapat mengambil tindakan jika terjadi masalah.

2. Perusahaan perlu menyiapkan sarana pendukung seperti data yang akurat, manajemen yang baik, pengetahuan yang cukup dari pemakai metode DRP, serta adanya korelasi yang baik antara pihak CSF dan DC agar penerapan metode DRP dapat memberikan hasil yang optimal.