BAB 2

menduga bahwa aluminium merupakan logam yang terkandung di dalam

alumina.

2. Pada tahun 1807, ahli kimia Inggris bernama Humphrey Davy berhasil

memisahkan alumina secara elektrokimia logam dan yang diperoleh dari

pengujian tersebut adalah aluminium.

3. Pada tahun 1821, biji sumber aluminium ditemukan di Prancis Selatan,

tepatnya di kota Lesbaux, yang dinamakan bauksit.

4. Pada tahun 1825, ahli kimia Denmark, Orsted berhasil memisahkan

aluminium murni dengan cara memanaskan aluminium chloride dengan

kalium amalgam dan kemudian memisahkan merkuri dengan cara

destilasi.

5. Pada tahun 1886, mahasiswa Oberlin College di Ohio, Amerika Serikat

bernama Charles Martin – Hall menemukan dengan cara melarutkan

alumina (Al2O3) dalam lelehan kliorit (Na3AlF6) pada temperatur 960

OC dalam bentuk kotak yang dilapisi logam karbon dan kemudian

melewatkan arus listrik melalui ruang tersebut. Cara ini dikenal dengan

proses Hall – Heroult, karena ini terjadi pada tahun yang sama dengan

seorang Prancis yang bernama Paul Heroult.

6. Pada tahun 1888, ahli kimia Jerman Karlf Josef Bayern menemukan cara

memperoleh alumina dari bauksit secara pelarutan kimia. Sampai saat ini

cara Bayer masih digunakan untuk memproduksi alumina dari bauksit

Metoda penambangan logam Aluminium adalah dengan cara mengelektrolisis

alumina yang terlarut dalam cryolite. metoda ini ditemukan oleh Hall di AS pada Tahun 1886 dan pada saat yang bersamaan oleh Heroult di Perancis. Crylite, bijih alami yang ditemukan di Greenland sekarang ini tidak lagi ditemukan untuk

memproduksi Aluminium secara komersil. Penggabtinya adalah cairan buatan

yang merupakan campuran natrium, Aluminium dan Kalsium Fluorida. Unsur ini

ringan, tidak megnetik dan tidak mudah terpercik, merupakan logam kedua

termudah dalam soal pembentukan, dan keenam dalam soal ductility. Aluminium banyak digunakan sebagai peralatan dapur, bahan kpntruksi bangunan dan ribuan

aplikasi lainnya dimana logam yang mudah dibuat, kuat dan ringan diperlukan.

Walau konduktivitas listriknya hanya 60% dari tembaga, Aluminium

digunakan sebagai bahan transmisi karena ringan. Aluminium murni sangat lunak

dan tidak kuat. Tetapi dapat dicampur dengan tembaga, magnesium, silikon,

mangan, dan unsur-unsur lainnya untuk membentuk sifat-sifat yang

menguntungkan. Campuran logam ini penting kegunaannya dalam kontruksi

pesawat modern dan roket. Logam ini jika diuapkan divakum membentuk lapisan

yang memiliki reflektivitas tinggi untuk cahaya yang tampak dan radiasi panas.

Lapisan ini juga menjaga logam dibawahnya dari proses oksidasi sehingga tidak

menurunkan nilai logam yang dilapisi. Lapisan ini juga digunakan untuk

memproteksi kaca teleskop.

Jenis Aluminium dibedakan berdasarkan kemurnian atau persentase

aluminium murni dalam komposisi kimia materialnya. Pengelompokan ini diatur

oleh Aluminium Association. Kode aluminium terdiri dari 4 digit dari 1XXX, 2XXX, 3XXX, …, 8XXX. Keterangan angka dapat dilihat sebagai berikut ;

1. 1 untuk Aluminium dengan kemurnian di atas 99%

Pada aluminium tempa, seri 1xxx digunakan untuk aluminium murni. Digit

kedua dari seri tersebut menunjukkan komposisi aluminium dengan limit pengotor

alamiahnya, sedangkan dua digit terakhir menunjukkan angka kemurnian dua

desimalnya. Contoh pada AA 1170, Aluminium ini memiliki kemurnian 99,70%.

Digit pertama pada seri 2xxx sampai 7xxx menunjukkan kelompok

paduannya berdasarkan unsur yang memiliki persentase komposisi terbesar dalam

paduan. Digit kedua menunjukkan modifikasi dari unsur paduannya, jika digit

kedua bernilai 0 maka paduan tersebut murni terdiri dari aluminium dan unsur

paduan. Jika nilainya 1 – 9, maka paduan tersebut memiliki modifikasi dengan

unsur lainnya. Dua angka terakhir untuk seri 2xxx – 8xxx tidak memiliki arti

khusus, hanya untuk membedakan paduan aluminium tersebut dalam

kelompoknya.

2.1.2 Sifat-sifat Aluminium

Sifat-sifat penting lainnya yang dimiliki aluminium sehingga banyak

digunakan sebagai material teknik, antara lain :

1. Berat jenisnya ringan (hanya 2,7 gr/cm³, sedangkan besi ± 8,1 gr/ cm³)

2. Tahan korosi

3. Penghantar listrik dan panas yang baik

4. Mudah di fabrikasi/di bentuk

5. Kekuatannya rendah tetapi pemaduan (alloying) kekuatannya bisa ditingkatkan.

Selain sifat-sifat material teknik, aluminium pun memiliki sifat mekanik

seperti:

a. Kekerasan

Kekerasan bahan aluminium murni sangatlah kecil, yaitu sekitar 65 skala

Brinnel, sehingga dengan sedikit gaya saja dapat mengubah bentuk logam.

Untuk kebutuhan aplikasi yang membutuhkan kekerasan, aluminium perlu

dipadukan dengan logam lain dan/atau diberi perlakuan termal atau fisik.

b. Kekuatan tensile

Kekuatan tensile pada aluminium murni pada berbagai perlakuan umumnya sangat rendah, yaitu sekitar 90 MPa, sehingga untuk penggunaan yang

dipadukan dengan logam lain, ditambah dengan berbagai perlakuan termal,

aluminium paduan akan memiliki kekuatan tensil hingga 580 Mpa (paduan

7075).

c. Ductility

Ductility didefinisikan sebagai sifat mekanis dari suatu bahan untuk menerangkan seberapa jauh bahan dapat diubah bentuknya secara plastis

tanpa terjadinya retakan. Aluminium murni memiliki ductility yang tinggi.

Aluminium paduan memiliki ductility yang bervariasi, tergantung konsentrasi paduannya, namun pada umumnya memiliki ductility yang lebih rendah dari

pada aluminium murni, karena ductility berbanding terbalik dengan kekuatan tensile, serta hampir semua aluminum paduan memiliki kekuatan tensil yang lebih tinggi dari pada aluminium murni.

2.2 Magnesium

Magnesium adalah unsur kimia dalam tabel periodik yang memiliki simbol

Mg dan nomor atom 12 serta berat atom 24,31. Magnesium adalah elemen

terbanyak kedelapan yang membentuk 2% berat kulit bumi, serta merupakan

unsur terlarut ketiga terbanyak pada air laut. Logam alkali tanah ini terutama

digunakan sebagai zat campuran (alloy) untuk membuat campuran

alumunium-magnesium yang sering disebut "magnalium" atau "magnelium".Magnesium ialah

logam yang berwarna putih perak dan sangat mengkilap dengan titik cair 6510C yang dapat digunakan sebagai bahan paduan ringan, sifat dan karakteristiknya

sama dengan Aluminium. Perbedaan titik cairnya sangat kecil tetapi sedikit

berbeda dengan Aluminium terutama pada permukaannya yang mudah keropos

bila terjadi oxidasi dengan udara. Oxid film yang melapisi permukaan Magnesium

hanya cukup melindunginya dari pengaruh udara kering, sedangkan udara lembab

dengan kandungan unsur garam kekuatan oxid dari Magnesium akan menurun,

oleh kerana itu perlindungan dengan cat atau lac (pernis) merupakan metoda

dalam melidungi Magnesium dari pengaruh korosi kelembaban udara. Magnesium

Magnesium merupakan salah satu jenis logam ringan dengan karakteritik

sama dengan aluminium tetapi magnesium memiliki titik cair yang lebih rendah

dari pada aluminium. Seperti pada aluminium, magnesium juga sangat mudah

bersenyawa dengan udara (Oksigen).Perbedaannya dengan aluminium ialah

dimana magnesium memiliki permukaan yang keropos yang disebabkan oleh

serangan kelembaban udara karena oxid film yang terbentuk pada permukaan

magnesium ini hanya mampu melindunginya dari udara yang kering. Unsur air

dan garam pada kelembaban udara sangat mempengaruhi ketahanan lapisan oxid

pada magnesium dalam melindunginya dari gangguan korosi.Untuk itu benda

kerja yang menggunakan bahan magnesium ini diperlukan lapisan tambahan

perlindungan seperti cat atau meni.

Magnesium murni memiliki kekuatan tarik sebesar 110 N/mm2 dalam bentuk hasil pengecoran (Casting), angka kekuatan tarik ini dapat ditingkatkan melalui

proses pengerjaan. Magnesium bersifat lembut dengan modulus elsatis yang

sangat rendah. Magnesium memiliki perbedaan dengan logam-logam lain

termasuk dengan aluminium, besi tembaga dan nickel dalam sifat pengerjaannya

dimana magnesium memiliki struktur yang berada didalam kisi hexagonal

sehingga tidak mudah terjadi slip. Oleh karena itu,magnesium tidak mudah

dibentuk dengan pengerjaan dingin.Disamping itu, presentase perpanjangannya

hanya mencapai 5 % dan hanya mungkin dicapai melalui pengerjaan panas.

Tabel 2.1 Sifat Fisik Magnesium

1. Magnesium dan paduan magnesium

Magnesium (Mg) adalah logam teknik ringan yang ada, dan memiliki

karakteristik meredam getaran yang baik. Paduan ini digunakan dalam

aplikasi struktural dan non-struktural dimana berat sangat diutamakan.

Magnesium juga merupakan unsur paduan dalam berbagai jenis logam

nonferro.

Paduan magnesium khusus digunakan di dalam pesawat terbang dan

komponen rudal, peralatan penanganan material, perkakas listrik portabel,

tangga, koper, sepeda, barang olahraga, dan komponen ringan umum. Paduan

ini tersedia sebagai produk cor/tuang (seperti bingkai kamera) atau sebagai

produk tempa (seperti kontruksi dan bentuk balok/batangan, benda tempa,

dan gulungan dan lembar plat). Paduan magnesium juga digunakan dalam

percetakan dan mesin tekstil untuk meminimalkan gaya inersia dalam

komponen berkecepatan tinggi.

Karena tidak cukup kuat dalam bentuk yang murni, magnesium

dipaduankan dengan berbagai elemen untuk mendapatkan sifat khusus

tertentu, terutama kekuatan untuk rasio berat yang tinggi. Berbagai paduan

magnesium memiliki pengecoran, pembentukan, dan karakteristik permesinan

yang baik. Karena magnesium mengoksidasi dengan cepat (pyrophpric), ada

resiko/bahaya kebakaran, dan tindakan pencegahan yang harus diambil ketika

proses permesinan, grindling, atau pengecoran pasir magnesium. Meskipun

demikian produk yang terbuat dari magnesium dan paduannnya tidak

menimbulkan bahaya kebakaran selama penggunaannya normal.

Sifat-sifat mekanik magnesium terutama memiliki kekuatan tarik yang

sangat rendah. Oleh karena itu magnesium murni tidak dibuat dalam teknik.

Paduan magnesium memiliki sifat-sifat mekanik yang lebih baik serta banyak

digunakan Unsur-unsur paduan dasar magnesium adalah aluminium, seng dan

mangan. Penambahan Al diatas 11%, meningkatkan kekerasan, kuat tarik dan

fluidity (keenceran) Penambahan seng meningkatkan ductility (perpanjangan

relative) dan castability (mampu tuang).Penambahan 0,1 – 0,5 %

baryllium dapat membuat struktur butir yang halus dan meningkatkan

ductility dan tahan oksidasi pada peningkatan suhu.

2. Penerapan Magnesium paduan

Magnesium paduan Cor yang dibentuk dengan cetakan pasir (Sand-Cast)

banyak digunakan dalam pembuatan block-block engine pada Motor bakar,

sedangkan Magnesium yang dibentuk dengan Pressure Die-Casting banyak

digunanakan dalam pembuatan peralatan rumah tangga dan kelengkapan

kantor. Magnesium Cor tempa dibentuk dengan cara extrusi dan digunakan

sebagai Trap dan relling tangga. Magnesium paduan juga digunakan dalam

Teknologi Nuclear sebagai tabung Uranium dimana Magnesium sangat

rendah dalam penyerapan Neutron pada penampang lintang.

3. Manfaat Magnesium

a) Magnesium dapat digunakan untuk memberi warna putih terang pada

kembang api dan pada lampu Blitz

b) Senyawa MgO dapat digunakan untuk melapisi tungku, karena senyawa

MgO memiliki titik leleh yang tinggi

2.3 Fatik

Fatik atau kelelahan merupakan fenomena terjadinya kerusakan material

karena pembebanan yang berulang-ulang, diketahui bahwa apabila pada suatu

logam dikenai tegangan berulang maka logam tersebut akan patah pada tegangan

yang jauh lebih rendah dibandingkan dengan tegangan yang dibutuhkan untuk

menimbulkan perpatahan pada beban statik. Kerusakan akibat beban berulang ini

disebut patah lelah (fatigue failures) karena umumnya perpatahan tersebut terjadi setelah periode pemakaian yang cukup lama.

Mekanisme terjadinya kegagalan fatik dapat dibagi menjadi tiga fase yaitu:

awal retak (initiation crack), perambatan retak (crack propagation), dan perpatahan akhir (fracture failure).

2.3.1 Awal Retak (initiation crack)

Cacat (defect) pada struktur dapat bertindak sebagai awal keretakan. Cacat pada struktur berdasarkan asal terbentuknya dapat dikategorikan menjadi dua

Cacat yang terbentuk selama masa fabrikasi, disebabkan oleh :

a. Cacat lateral yang terjadi pada material (material defect).

b. Cacat yang disebabkan karena proses pengerjaan material

(manufacturing defect).

Contohnya seperti tumpulnya peralatan-peralatanyang digunakan untuk

pengerjaan material, panas yang berlebihan yang disebabkan karena pengelasan

dan sebagainya.

2.3.2 Perambatan Retak (crack propagation )

Jumlah total siklus yang menyebabkan kegagalan fracture merupakan penjumlahan jumlah siklus yang menyebabkan retakan awal dan fase

perambatannya. Initiation Crack ini berkembang menjadi microcracks. Perambatan atau perpaduan microcracks ini kemudian membentuk macrocracks

yang akan berujung pada failure. 2.3.3 Perpatahan akhir (fracturefailure)

Final fracture adalah proses akhir kerusakan pada struktur saat mengalami pembebanan, sehingga struktur tersebut mengalami kegagalan. Ketika terjadi

penjalaran retak, penampang pada bagian tersebut akan berkurang.

Sampai pada kondisi dimana penampang pada bagian tersebut tidak mampu

menahan beban yang terakhir kalinya. Pada tahap ini penjalaran retak yang terjadi

sangat cepat sehingga struktur akan pecah menjadi dua. Penjalaran yang cepat

tersebut sering disebut fast fracture.

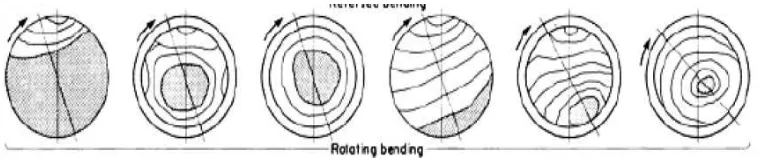

Gambar 2.1Skematis permukaan patah lelah rotary bendingpenampang bulat

Karakteristik kelelahan logam dapat dibedakan menjadi 2 karakteristik makro

dan karakteristik mikro. Karakteristik makro merupakan ciri-ciri kelelahan yang

Sedangkan karateristik mikro hanya dapat diamati dengan menggunakan

mikroskop.

Fatigue atau kelelahan menurut ASM (1975) didefinisikan sebagai proses perubahan struktur permanen progressive localized pada kondisi yang menghasilkan fluktuasi regangan dan tegangan dibawah kekuatan tariknya dan

pada satu titik atau banyak titik yang dapat memuncak menjadi retak (crack) atau patahan (fracture) secara keseluruhan sesudah fluktuasi tertentu. Progressive

mengandung pengertian proses fatigue terjadi selama jangka waktu tertentu atau selama pemakaian, sejak komponen atau struktur digunakan. Localized berarti proses fatigue beroperasi pada luasan lokal yang mempunyai tegangan dan regangan yang tinggi karena pengaruh beban luar, perubahan geometri, perbedaan

temperatur, tegangan sisa dan tidak kesempurnaan diri. Crack merupakan awal terjadinya kegagalan fatigue dimana kemudian crack merambat karena adanya beban berulang. Fracture merupakan tahap akhir dari proses fatigue dimana bahan tidak dapat menahan tegangan dan regangan yang ada sehingga patah menjadi dua

bagian atau lebih.

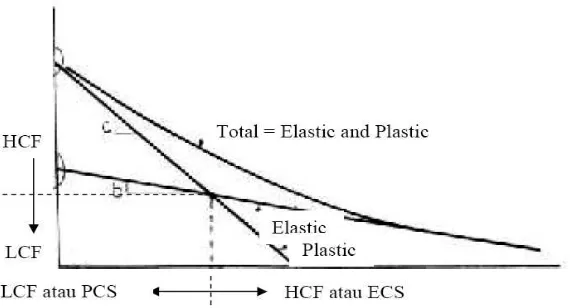

Konsep tegangan-siklus (S-N) merupakan pendekatan pertama untuk

memahami fenomena kelelahan logam. Konsep ini secara luas dipergunakan

dalam aplikasi perancangan material dimana tegangan yang terjadi dalam daerah

elastik dan umur lelah yang panjang. Metode S-N ini tidak dapat diterapkan dalam

kondisi sebaliknya ( tegangan dalam daerah plastis dan umur lelah yang relative

pendek), hal ini dapat dilihat pada gambar 2.2.4 berikut ini:

Gambar 2.2 Pembagian daerah umur lelah dalam kurva S-N

HCS = high cycles stress/strain LCS = low cycles stress/strain HCF = high cycles fatigue LCF = low cycles fatigue PCS = plastis cycles strain ECS = elastic cycles strain

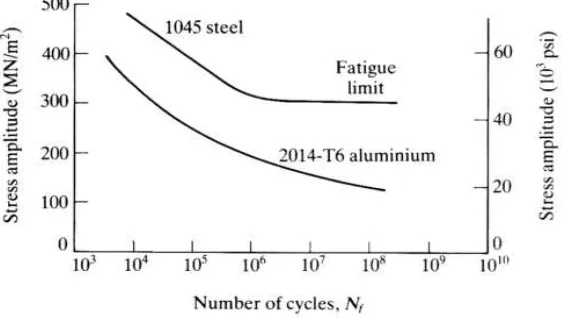

Penyajian data fatigue rekayasa adalah menggunakan kurva S-N yaitu pemetaan tegangan (S) terhadap jumlah siklus sampai terjadi kegagalan (N).

Kurva S-N ini lebih diutamakan menggunakan skala semi log seperti ditunjukan

pada gambar 2.2.5 Untuk beberapa bahan teknis yang penting.

Gambar 2.3 Kurva S-N

Sumber: http://blog.ub.ac.id

Kurva tersebut didapat dari pemetaan tegangan terhadap jumlah siklus sampai

terjadi kegagalan pada benda uji. Pada kurva ini siklus menggunakan skala

logaritma. Batas ketahan fatigue (endurance limit ) baja ditentukan pada jumlah siklus N>107 (Dieter,1992).

Persamaan umum kurva S-N dinyatakan oleh persamaan ( dowling,1991). S = B + C ln (Nf)

Dengan :

B dan C adalah konstanta empiris material

Pengujian fatigue dilakukan dengan cara memberikan stress level tertentu sehingga spesimen patah pada siklus tertentu.

Retak fatigue biasanya dimulai pada permukaan di mana lentur dan torsi menyebabkan terjadinya tegangan-tegangan yang tinggi atau di tempat-tempat

batas ketahanan (endurance limit) sangat tergantung pada kualitas penyelesaian permukaan (Van Vlack,1983).

2.4 Aspek Rekayasa Fatik

Pada pengujian material di laboratorium, sistem tegangan biasanya

disederhanakan, dan baik tipe uji Woehler dan tipe uji tekan-tarik lazim

diterapkan. Hasil uji digambarkan dalam bentuk kurva S-N yang terkenal (yaitu

kurva skala logaritma dari tegangan terhadap jumlah siklus hingga gagal). Baja feritik menghasilkan limit fatik sejati dengan rasio fatik S/TS ≈ 0,5.

Namun, material lain seperti aluminium atau paduan berbasis-tembaga,

khususnya jenis pengerasan-penuaan, jelas tidak menunjukkan diskontinuitas

yang jelas pada kurva S-N. Material ini tidak memiliki limit fatik dan yang

dispesifikasi hanyalah limit ketahanan pada sejumlah N siklus. Pentingnya efek

ini digambarkan oleh perilaku paduan berbasis-aluminium yang mengandung

seng, magnesium, dan tembaga. Paduan seperti ini mempunyai TS sebesar 617

MN/m2 tetapi tegangan umur fatik 108 siklus hanya 154 MN/m2 (dengan kata lain, sebuah rasio fatik pada 108 siklus sebesar 0,25).

Amplitudo siklus tegangan yang diterapkan terhadap spesimen merupakan

satu-satunya variabel tunggal penting untuk menentukan umurnya pada

pembebanan fatik, tetapi kinerja material juga sangat dipengaruhi oleh berbagai

kondisi, yang dapat dirangkum sebagai berikut :

Persiapan permukaankarena retak fatik seringkali mulai terjadi di permukaan

atau dekat permukaan komponen, kondisi permukaan merupakan hal pentingyang

menentukan umur fatik. Penghilangan bekas pemesinan dan ketidakteraturan lain

di permukaan hampir selalu akan meningkatkan sifat fatik. Lapisan permukaan

dalam keadaan kompresi, misalnya oleh tumbukan peluru (shot peening) atau perlakuan-permukaan meningkatkan umur fatik.

Efek termperaturmempengaruhi sifat fatik sama seperti pengaruhnya terhadap kekuatan tarik (tensile), kekuatan fatik paling tinggi terdapat pada temperatur rendah dan turun secara bertahap dengan meningkatnya temperatur. Untuk baja

lunak, rasio limit fatik terhadap TS sekitar 0,5, sedangkan rasio limit fatik

Namun, apabila temperatur dinaikkan melampaui 100ºC, baik kekuatan tarik

maupun kekuatan fatik baja-lunak meningkat, dan mencapai nilai maksimum

antara 200ºC dan 400ºC. Peningkatan ini, yang jarang dijumpai pada material lain,

disebabkan karena penuaan-regangan

Frekuensi siklus teganganPada berbagai logam, pengaruh frekuensi siklus tegangan pada umur fatik kurang berarti, meskipun penurunan frekuensi biasanya

menghasilkan umur fatik yang sedikit lebih rendah. Efeknya lebih besar apabila

temperatur uji fatik dinaikkan, yaitu ketika umur fatik cenderung bergantung pada

waktu pengujian keseluruhan dan tidak pada jumlah siklus. Namun, pada baja

lunak, percobaan menunjukkan bahwa efek kecepatan normal berbalik pada

rentang temperatur tertentu dan jumlah siklus yang gagal bertambah dengan

berkurangnya frekuensi siklus tegangan. Efek ini dapat dikorelasikan dengan

pengaruh temperatur dan laju-regangan pada kekuatan tarik. Temperatur di mana

kekuatan tarik mencapai maksimum bergantung pada laju regangan. Oleh karena

itu, tidak mengherankan bahwa temperatur dimana kekuatan fatik mencapai

maksimum bergantung pada frekuensi siklus.

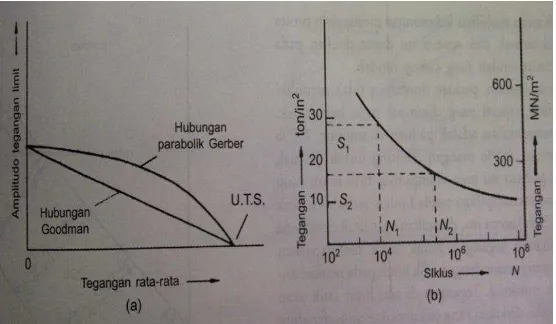

Tegangan rata-rata Untuk kondisi fatik dimana tegangan rata-rata

∆�� = (� +� � )/2

Tidak melebihi tegangan luluh � , maka hubungan

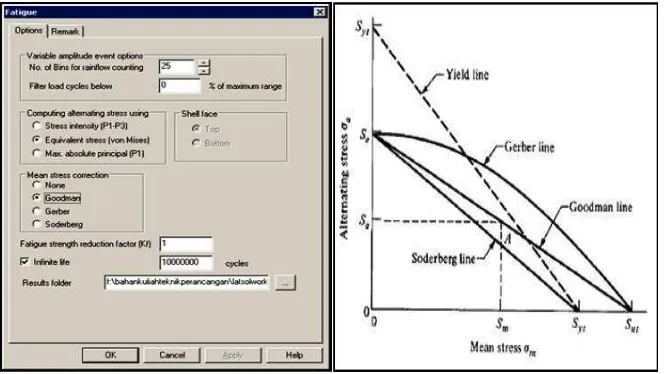

∆�� = Telah diusulkan beberapa hubungan antara limit fatik dan tegangan tarik maka

tegangan rata-rata, seperti digambarkan pada Gambar 2.2.5, namun tidak ada

alasan teoretis mengapa material mengikuti suatu hubungan tertentu dan

satu-satunya cara yang aman untuk dijadikan dasar desain adalah melakukan

percobaan pendahuluan terhadap material yang digunakan untuk menentukan

perilaku dengan kondisi yang sama dengan kondisi pemakaian.

Hubungan rekayasa lain yang sering digunakan adalah konsep kerusakan

kumulatif miner., yang diperlihatkan pada Gambar 2.3. hipotesis ini menyatakan

bahwa kerusakan dapat dinyatakan dalam jumlah siklus yang diterapkan dibagi

dengan jumlah yang menimbulkan kegagalan pada level tegangan tertentu. Jadi

apabila nilai tegangan maksimum yang diterapkan adalah S1 pada spesimen

tertentu untuk n1 periode yang kurang dari umur fatik N1 , maka nilai tegangan

maksimum berkurang menjadi S2, dan spesimen akan gagal setelah n2 siklus,

karena sesuai dengan hukum Miner berlaku hubungan berikut : 1

�1+ 2�2+⋯=

Σ� = 1

Lingkungan Fatik yang terjadi di lingkungan korosif disebut fatik korosi.

Dan serangan korosi yang berjalan seiring dengan pembebanan fatik,

menghasilkan efek perusakan yang jauh lebih besar dibandingkan dengan efek

takik semata. Selain ituhasil observasi mikroskopik menunjukkan bahwa efek

lingkungan terhadap perambatan retak lebih besar dibandingkan efek terhadap

inisiasi retak. Untuk berbagai material di atmosfer, oksigen menurunkan umur

fatik karena mempengaruhi kecepatan perambatan retak, dan dapat diperoleh

hubungan antara umur fatik dengan derajat vakum di mana spesimen berada.

2.5 Pengaruh Material pada Kelelahan Logam

Sifat-sifat kelelahan logam sangat peka terhadap perubahan struktur, hingga

saat ini cara untuk memperbaiki sifat-sifat lelah melalui proses metalurgi belum

banyak berkembang. Perbaikan yang banyak dilakukan masih terhadap perubahan

rancanganyang bertujuan untuk mengurangi konsentrasi tegangan, namun terdapat

beberapa faktro metalurgi yang harus diperhatikan untuk memperbaiki

performance lelah yang lebih baik terhadap logam atau paduan tertentu. Untuk mengetahui efek variabel metalurgi pada sifat lelah akibat perlakuan panas dapat

melalui uji fatik rotating bending, biasanya dilakukan dengan benda uji yang halus dan dipoles serta diuji pada kondisi tegangan balik sempurna.

Sifat lelah sering dihubungkan dengan kekuatan tarik namun juga

berpengaruh pada ukuran butir seperti bahan kuningan yang menunjukkan

pergelinciran yang menyebabkan perbatasan butir akan mengontrol terjadinya laju

retakan dan secara pendekatan nilai ketahanan.

Umumnya struktur mikro hasil temper mengakibatkan sifat-sifat lelah yang

optimum pada baja paduan rendah yang mengalami perlakuan panas. Untuk

kekerasan di atas 40 HRC struktur bainit yang diperoleh dengan proses temper

menghasilkan sifat-sifat lelah yang lebih baik dibandingkan struktur hasil

pencelupan dan temper dengan kekerasan yang sama. Mikroskop elektron

menunjukkan bahwa sifat-sifat yang kurang baik dari struktur hasil pencelupan

dan temper disebabkan oleh efek konsentrasi tegangan pada lapisan karbida tipis

yang terbentuk selama proses temper.

2.5.1 Faktor yang Mempengaruhi Kekuatan Fatik

Faktor yang mempengaruhi kekuatan fatik dari suatu bahan dapat

dikelompokkan menjadi tiga bagian :

Faktor mekanis yang terdiri dari :

a. konsentrasi tegangan

Kekuatan fatik sangat dipengaruhi oleh adanya alat pemicu naiknya

tegangan secara lokal atau sering disebut konsentrasi tegangan (bukan

tegangan akibat beban), seperti takikan, lubang, perubahan dimensi.

tegangan ini, seperti alur pasak ataupun lubang. Maka biasanya retak

awal akibat lelah dimulai pada daerah ini. Salah satu cara terbaik untuk

mengurangi kegagalan fatik adalah mengurangi naiknya alat pemicu

naiknya tegangan secara lokal, melalui perencanaan yang cermat dan

dengan permesinan yang baik.

b. Pengaruh permukaan

Pada dasarnya lelah terjadi pada semua permukaan bahan. Untuk

sebagian jenis pembebanan yang umum, seperti lenturan dan puntiran

tegangan maksimum terjadi pada permukaan sehingga merupakan yang

logis bahwa retakan akan mulai pada permukaan tersebut. Cukup banyak

bukti bahwa sifat-sifat lelah sangat peka terhadap kondisi permukaan.

Faktor yang mempengaruhi permukaan benda uji dapat dibagi menjadi

tiga bagian, yaitu:Kekerasan permukaan, perubahan sifat-sifat

permukaan, tegangan sisa (Residual Stress).

c. Pengaruh ukuran specimen

Berdasarkan pengujian laboratorium dapat dinyatakan, bahwa pada

komponen-komponen mesin menunjukkan adanya pengaruh ukuran

terhadap kekuatan fatik yaitu terhadap komponen-komponen yang lebih

besar mempunyai kekuatan fatik yang lebih rendah dibandingkan dengan

komponen-komponen mesin yang lebih kecil.

1. Faktor metallurgi : yang terdiri dari besar dan arah orientasi butiran.

2. Faktor lingkungan : yang terdiri dari lelah korosi, temperature dan

thermal

Perubahan ukuran benda uji biasanya mengakibatkan variasi dalam dua

faktor:

Pertambahan diameter menyebabkan pertambahan volume atau luas

penampang benda uji.Untuk benda uji tidak bertakik dan bertakik diberi beban

lentur atau beban torsi, dengan pertambahan diameter biasanya menurunkan

gradien tegangan disepanjang diameter dan pertambahan volume, pada beban

2.5.2 Faktor Metallurgi

Sifat- sifat lelah logam-logam sangat peka terhadap struktur. Akan tetapi

hingga saat ini cara untuk memperbaiki sifat-sifat metallurgi belum banyak

berkembang. Namun demikian, terdapat beberapa faktor metallurgi yang terus

diperhatikan untuk menjamin performance yang paling baik dari logam atau paduan tertentu.

Dari penelitian menunjukkan bahwa efek metallurgi ini antara lain besar

butiran dan arah butiran. Material yang mempunyai butiran harus menunjukkan

sifat-sifat fatik yang lebih tinggi dibanding dengan material yang mempunyai

butiran yang lebih kasar pada komposisi yang sama. Arah butiran menunjukkan

pengaruh yang cukup signifikan terhadap kekuatan lelah dari suatu logam.

2.5.3 Faktor Lingkungan

Proses yang berlangsung secara bersamaan antara tegangan berulang dan

serangan kimia (korosi), dikenal sebagai lelah korosi. Serangan korosi tanpa

diikuti beban tegangan biasanya mengakibatkan lubang pada permukaan. Lubang

ini bertindak sebagai takik dan mengakibatkan berkurangnya kekuatan lelah,

maka di hasilkan penurunan sifat-sifat lelah yang lebih besar dibandingkan

dengan kerugian yang dialami akbiat terjadinya serangan korosi sebelumnya. Bila

proses korosi dan fatik terjadi bersamaan, maka serangan korosi akan

mempercepat laju rambat retak fatik.

2.6 SolidWorks

SOLIDWORKS adalah salah satu CAD software yang dibuat oleh DASSAULT SYSTEMES dimana software ini digunakan untuk merancang part permesinan atau susunan part permesinan yang berupa assembling dengan tampilan 3D untuk merepresentasikan part sebelum real part nya dibuat atau tampilan 2D (drawing )

untuk gambar proses permesinan.

Solidworks pertama kali diperkenalkan pada tahun 1995 sebagai pesaing untuk program CAD seperti Pro-ENGINEER, NX Siemens, I-Deas, Unigraphics, Autodesk Inventor, Autodeks AutoCAD dan CATIA. SolidWorks

perangkat lunak CAD 3D, dengan kantor pusatnya di Concord, Massachusetts,

dan merilis produk pertama, SolidWorks 95, pada tahun 1995. Pada tahun 1997 Dassault Systèmes, yang terkenal dengan CATIA CAD software, mengakuisisi perusahaan dan sekarang ini memiliki 100% dari saham SolidWorks. SolidWorks dipimpin oleh John McEleney dari tahun 2001 hingga Juli 2007, dan sekarang

dipimpin oleh Jeff Ray.

Saat ini banyak industri manufaktur yang sudah memakai software ini,

menurut informasi WIKI , SolidWorks saat ini digunakan oleh lebih dari 3/4 juta insinyur dan desainer di lebih dari 80.000 perusahaan di seluruh dunia. Di

Indonesia, dulu orang familiar dengan AUTOCAD untuk desain perancangan gambar teknik seperti yang penulis alami, tapi sekarang dengan mengenal

SOLIDWORKS maka AUTOCAD sudah jarang saya pakai. Untuk permodelan pada industri pengecoran logam dalam hal pembuatan pattern nya, program

program 3D seperti ini sangat membantu sebab akan memudahkan operator

pattern untuk menterjemahkan gambar menjadi pattern/model casting pengecoran logam dan tentunya akan mengurangi kesalahan pembacaan gambar yang bisa

mengakibatkan salah bentuk. Pada industri permesinan, selain dihasilkan gambar

kerja untuk pengerjaan mesin manual juga hasil geometri dari dari suatu produk

desain, aplikasi pada SolidWorks ini bisa secara langsung diproses dengan CAM program untuk membuat G Code yang dipakai untuk menjalankan proses

permesinan automatic dengan CNC, software aplikasi CAM yang bisa digunakan

antaralain:MASTERCAM, SOLIDCAM, VISUALMILL, dan lain-lain.

2.7 Ansys

ANSYS adalah sebuah software analisis elemen hingga dengan kemampuan menganalisa dengan cakupan yang luas untuk berbagai jenis masalah ( Tim

Langlais, 1999). ANSYS mampu memecahkan persamaan differensial dengan cara memecahnya menjadi elemen-elemen yang lebih kecil.

Pada awalnya program ini bernama STASYS (Structural Analysis System),kemudian berganti nama menjadi ANSYS yang ditemukan pertama kali oleh Dr.John Swanson pada tahun 1970.

ANSYS merupakan tujuan utama dari paket permodelan elemen hingga untuk secara numerik memecahkan masalah mekanis yang berbagai macam. Masalah

yang ada termasuk analisa struktur statis dan dinamis (baik linear dan non-linear),

distribusi panas dan masalah cairan, begitu juga dengan ilmu bunyi dan masalah

elektromagnetik.

Teknologi ANSYS mekanis mempersatukan struktur dan material yang bersifat non-linear. ANSYS multiphysic juga mengatasi masalah panas, struktur,elektromagnetik, dan ilmu bunyi. Program ANSYS dapat digunakan dalam tekniksipil, teknik listrik, fisika dan kimia.

Gambar 2.6 Logo Software Ansys

2.7.1 Cara Kerja ANSYS

ANSYS bekerja dengan sistem metode elemen hingga, dimana penyelesaiannya pada suatu objek dilakukan dengan memecah satu rangkaian

kesatuan menjadi bagian-bagian yang lebih kecil dan dihubungkan dengan node.

Hasil yang diperoleh dari ANSYS ini berupa pendekatan dengan menggunakan analisa numerik. Ketelitiannya sangat bergantung pada cara kita memecah model

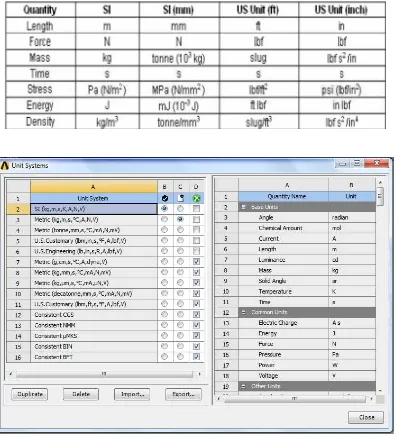

Tabel 2.2Satuan-satuan dalam SI

Gambar 2.7 Sistem Satuan dalam Ansys

2.7.2 Studi Pustaka SolidWorks dan Ansys

a. Pembahasan

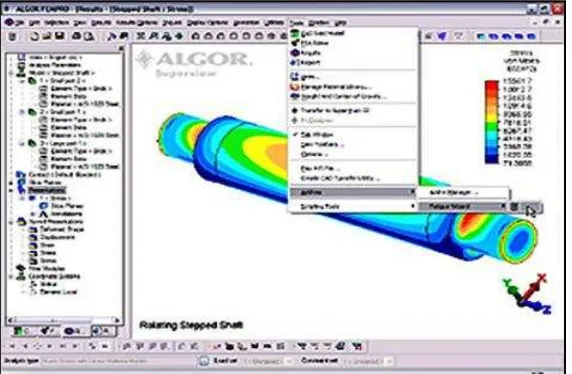

Analisis fatik berbantuan komputer menggunakan hasil studi statis

berupa besaran tegangan atau regangan sebagai input untuk kalkulasi umur fatik misal dari paket analisis FEM Algor dengan Fatigue Wizard

dan Simulation: Static dan Fatigue pada SolidWorks. Studi statis diatur dengan pemilihan material yang sesuai, kondisi kontak, beban-beban dan

campurannya dengan objek-objek berupa permukaan (surface), bentangan (beam) dan padat (solid).

Gambar 2.8 Studi Statis Algor dan SolidWorks

Sumber: Williams (2011)

Setelah mengatur properti awal (fatigue tool) untuk studi langkah selanjutnya adalah mengatur parameter-parameter studi fatik yang dapat sedikit

berbeda urutan dan tampilan antar mukanya untuk masing-masing paket perangkat

yaitu penentuan material, melakukan analisis dan evaluasi hasil.Teknika, Vol.

XXXII, No.1, Desember 2011 ISSN: 0854-3143 Irawan Malik 10.

Gambar 2.9 Pengaturan awal property studi fatik asnys workbench

Sumber: Hancq (2011)

Gambar 2.10 Pengaturan Awal Properti Studi Fatik SolidWorks 2010

Jumlah siklus-siklus yang dibutuhkan untuk gagal fatik yang terjadi pada

suatu lokasi tergantung pada material dan fluktuasi tegangan atau regangan.

Informasi-informasi ini untuk material tertentu diberikan oleh suatu kurva yang

disebut kurva S-N, ditampilkan pada gambarberikut ini.

nilai-nilai yang telah ditetapkan (custom). Kurva regangan (strain, E)-umur (life, N) atau tegangan (S)-umur (life, N) secara otomatis akan dimunculkan oleh paket perangkat lunak analisis fatik, yang dapat dilihat untuk memverifikasi akses

(entry) data material. Selain itu, ada alternatif lain untuk mengetikkan data material yang didapat dari eksperimen atau sumber lain untuk menciptakan kurva

khusus (customized). Faktor pengali (multiplier) dapat pula dimasukkan untuk mensimulasikan konsentrasi tegangan lokal seperti sambungan las atau faktor

permukaan karena proses permesinan.

Definisikan sejarah beban (load history), gambar a.6 dengan menyatakan nilai-nilai pengali beban terhadap waktu termasuk kasus-kasus pengali beban dan

analisis transien. Kemudian nyatakan jumlah repitisi siklus beban yang dapat

ditahan tanpa kerusakan (failure). Opsi-opsi lain juga disediakan oleh paket

Fatigue Wizard untuk menghitung faktor keamanan dan jumlah siklus sampai kerusakan terjadi.Teknika, Vol. XXXII, No.1, Desember 2011 ISSN: 0854-3143

Irawan Malik 11.

Gambar 2.12 Pengaturan pemilihan material dan kurva S-N dari Fatigue Wizard

Sumber: Williams (2011)

Gambar 2.13 Contoh tampilan kurva sejarah beban variabel

Sumber: Teknika, Vol. XXXII, No.1, Desember 2011

Setelah menjalankan proses kalkulasi fatik dengan mengklik ikon run (ada kemungkinan berbeda untuk masing-masing paket perangkat lunak), sinopsis

hasil-hasil (results) akan ditampilkan, yang menunjukkan apakah desain yang dibuat aman berdasarkan parameter-parameter yang telah diisikan termasuk

menunjukkan prediksi jumlah siklus hingga terjadinya kegagalan (failure). Penampilan kontur hasil analisis dapat dilihat pada gambar-gambar berikut ini.

Gambar 2.14 Hasil analisis fatik persentase kerusakan dan umur siklus kegagalan

Gambar kerusakan (damage factor) menampilkan persentase umur dari suatu bagian pada suatu asembling (gambar a.7 sebelah kiri) yang menunjukkan bahwa

dari parameter yang diatur sebelumnya akan mengkonsumsi sekitar 9.036% umur

model. Sedangkan gambar umur (life plot) menunjukkan kegagalan karena fatik

dapat terjadi di sekitar poros horizontal (gambar a.7 sebelah kanan) pada ± 8019

siklus. Tampilan kurva Rainflow dari paket analisis fatik berbasis komputer dapat berupa gambar 2 dimensi (2D) dan 3 dimensi (3D) seperti ditampilkan pada

gambar-gambar a.8, a.9 dan a.10 berikut ini.

Ada dua pilihan dalam menampilkan rainflow di SolidWorks 2010 yaitu

pertama, fast counting yang digunakan bila studi fatik berasal dari satu studi statis dan hanya memiliki satu even variabel amplitudo. Dalam hal ini, program

mengekstraksi bin secara langsung dari rekaman orisinal dan mengevaluasi

kerusakan (damage) yang dihasilkan dari setiap bin di setiap node dan kemudian mengkalkulasi kerusakan akumulatif, dan kedua, disebut analisis penuh apabila even variabel amplitudo jamak digunakan, program mengkalkulasi

tegangan-tegangan di setiap titik terhadap waktu untuk setiap rekaman variabel amplitudo di

setiap node. Di setiap node, program mengkombinasikan tegangan-tegangan dan mengekstrak bin rainflow yang kemudian digunakan untuk mengevaluasi kerusakkan. Cara ini juga digunakan bila rekaman variabel amplitudo berkaitan

Gambar 2.15 Kurva 2D Rainflow jumlah siklus di SolidWorks 2010

Gambar 2.16 Kurva 3D Rainflow persentase kerusakan di SolidWorks 2010

Teknika,Vol. XXXII, No.1, Desember 2011 ISSN: 0854-3143 Irawan Malik 13