BAB I BAB I PENDAHULUAN PENDAHULUAN 1.1.Latar Belakang 1.1.Latar Belakang

Pengunaan paduan aluminium terus meningkat dari tahun ketahun. Hal ini terlihat Pengunaan paduan aluminium terus meningkat dari tahun ketahun. Hal ini terlihat dari urutan pengunaan logam paduan aluminium yang menempati urutan kedua setelah dari urutan pengunaan logam paduan aluminium yang menempati urutan kedua setelah pengunaan logam besi atau baja, dan di urutan pertama untuk logam

pengunaan logam besi atau baja, dan di urutan pertama untuk logam non ferronon ferro (Smith,(Smith, 1995). Sekarang ini kebutuhan aluminium di Indonesia per tahun mencapai 200.000 1995). Sekarang ini kebutuhan aluminium di Indonesia per tahun mencapai 200.000 hingga 300.000 ton dengan harga US$ 3.305 per ton (Noorsy,2007).

hingga 300.000 ton dengan harga US$ 3.305 per ton (Noorsy,2007).

Pemakaian aluminium pada industri otomotif terus meningkat sejak tahun 1980 Pemakaian aluminium pada industri otomotif terus meningkat sejak tahun 1980 (Budinski, 2001). Komponen otomotif yang terbuat dari paduan aluminium, antara lain (Budinski, 2001). Komponen otomotif yang terbuat dari paduan aluminium, antara lain adalah Velg, Piston, Blok mesin, Kepala silinder, Katup dan sebagainya. Ini berkaitan adalah Velg, Piston, Blok mesin, Kepala silinder, Katup dan sebagainya. Ini berkaitan dengan jumlah kendaraan di Indonesia tahun 2005 mencapai 38.156.278 buah terdiri dari dengan jumlah kendaraan di Indonesia tahun 2005 mencapai 38.156.278 buah terdiri dari roda dua 28.556.498 buah dan roda empat 9.559.780 buah (Kepolisian Republik roda dua 28.556.498 buah dan roda empat 9.559.780 buah (Kepolisian Republik Indonesia, 2005). Jika hitungan kasar bahwa penggantian kerusakan velg yang terbuat Indonesia, 2005). Jika hitungan kasar bahwa penggantian kerusakan velg yang terbuat dari paduan aluminium setiap tahunnya 3-4% dikalikan jumlah kendaraan, maka jumlah dari paduan aluminium setiap tahunnya 3-4% dikalikan jumlah kendaraan, maka jumlah velg

velg 2.255.017 dikalikan 3 2.255.017 dikalikan 3 ons berat velg ons berat velg rata-rata, ditemukan rata-rata, ditemukan jumlah total jumlah total berat velgberat velg yang diganti yaitu 6.765,5 ton. Jika 1 ton aluminium dengan harga US$ 3.305 berarti yang diganti yaitu 6.765,5 ton. Jika 1 ton aluminium dengan harga US$ 3.305 berarti jumlah uang

jumlah uang keseluruhan US$ keseluruhan US$ 2.235.849 2.235.849 (Rp 23 Milyar) at(Rp 23 Milyar) atau dengan au dengan perkataan lain, perkataan lain, bilabila Indonesia dapat menggunakan velg daur ulang maka dapat menghemat 23 milyar rupiah. Indonesia dapat menggunakan velg daur ulang maka dapat menghemat 23 milyar rupiah. Velg bekas didaur ulang menjadi velg baru yang kualitasnya diharapkan sama Velg bekas didaur ulang menjadi velg baru yang kualitasnya diharapkan sama dengan velg original. Velg merupakan salah satu dari

dengan velg original. Velg merupakan salah satu dari spare part spare part untuk kendaraanuntuk kendaraan bermotor yang sangat vital dan sering dilakukan pergantian setiap

bermotor yang sangat vital dan sering dilakukan pergantian setiap velg sudah rusak velg sudah rusak .. Yang

Yang jadi jadi masalah untuk masalah untuk motormotor – – motor motor tua tua atau atau motor motor klasik klasik untuk untuk mencarimencarispare part spare part yang original, sekarang

yang original, sekarang sudah tidak ada karena pabrik dari sudah tidak ada karena pabrik dari perusahaan motor perusahaan motor sudah tidak sudah tidak memproduksi. Maka dari itu perlu dilakukan

memproduksi. Maka dari itu perlu dilakukanreverse engineeringreverse engineeringuntuk pembuatan velg.untuk pembuatan velg. Proses

Proses reverse engineeringreverse engineering terdiri dari tiga proses yaitu CAD (terdiri dari tiga proses yaitu CAD (computer aided designcomputer aided design),), CAE (

CAE (computer aided engineeringcomputer aided engineering) dan CAM () dan CAM (computer aided manucfaturingcomputer aided manucfaturing) (Vinesh,) (Vinesh, 2008). Salah satu proses yaitu proses CAE mempelajari komposisi dan karakteristik 2008). Salah satu proses yaitu proses CAE mempelajari komposisi dan karakteristik material dalam hal ini material velg. Velg terbuat dari paduan aluminium dan silikon. material dalam hal ini material velg. Velg terbuat dari paduan aluminium dan silikon.

Paduan ini memiliki daya tahan terhadap korosi, abrasi dan koefisien pemuaian yang Paduan ini memiliki daya tahan terhadap korosi, abrasi dan koefisien pemuaian yang rendah, dan juga mempunyai kekuatan yang tinggi, kesemua sifat tersebut merupakan rendah, dan juga mempunyai kekuatan yang tinggi, kesemua sifat tersebut merupakan sifat yang harus dimiliki oleh material piston (Cole, 19

sifat yang harus dimiliki oleh material piston (Cole, 19 95).95).

1.2 Tujuan Pemakalah 1.2 Tujuan Pemakalah

Tujuan pembuatan makalah ini adalah untuk : Tujuan pembuatan makalah ini adalah untuk :

1.

1. Mengetahui tentang Proses Pengecoran dan Material yang di gunakan ( almilenium)Mengetahui tentang Proses Pengecoran dan Material yang di gunakan ( almilenium) 2.

2. Kegunaan almilenium dan kekurangan terhadap pengecoranKegunaan almilenium dan kekurangan terhadap pengecoran 3.

3. Bahan-bahan yang terkandung didalam pengecoran velg sepeda motorBahan-bahan yang terkandung didalam pengecoran velg sepeda motor 4.

4. Mengetahui penandaan kelebihan almileniumMengetahui penandaan kelebihan almilenium 5.

5. Mengetahu nilai-nilai almileniumMengetahu nilai-nilai almilenium 6.

6. Mengetahui jenis-jenis almilenium yang berkualitasMengetahui jenis-jenis almilenium yang berkualitas

1.3 Manfaat Dalam Pembuatan Makalah ini 1.3 Manfaat Dalam Pembuatan Makalah ini

1. Bagi mahasiswa bisa lebih tahu lagi tentang teknik pengecoran almileniium dan 1. Bagi mahasiswa bisa lebih tahu lagi tentang teknik pengecoran almileniium dan

jenis- jenisnya. jenisnya.

2. Sebagai referensi untuk adik-adik tingkat nanti. 2. Sebagai referensi untuk adik-adik tingkat nanti.

3. Meningkatkan daya kereatif untuk mahasiswa teknik mesin, Fakultas Teknik 3. Meningkatkan daya kereatif untuk mahasiswa teknik mesin, Fakultas Teknik

Umumnya. Umumnya.

BAB II BAB II PEMBAHASAN PEMBAHASAN 2.1. Paduan Aluminium 2.1. Paduan Aluminium

Aluminium merupakan logam ringan yang mempunyai sifat ketahanan korosi Aluminium merupakan logam ringan yang mempunyai sifat ketahanan korosi yang baik. Material ini digunakan dalam bidang yang luas bukan hanya untuk peralatan yang baik. Material ini digunakan dalam bidang yang luas bukan hanya untuk peralatan rumah tangga saja tetapi juga dipakai untuk kepentingan industri, misalnya untuk industri rumah tangga saja tetapi juga dipakai untuk kepentingan industri, misalnya untuk industri pesawat terbang, komponen-komponen mobil, komponen regulator dan pesawat terbang, komponen-komponen mobil, komponen regulator dan konstruksi-konstruksi yang lain.

konstruksi yang lain.

Menurut

Menurut Aluminum Aluminum AssociationAssociation (AA) dapat diidentifikasi dengan system empat(AA) dapat diidentifikasi dengan system empat digit berdasarkan komposisi paduan seperti

digit berdasarkan komposisi paduan seperti xxx.1 xxx.1 dandan xxx.2 xxx.2 untuk ingot yang dileburuntuk ingot yang dilebur kembali. Sedangkan simbol

kembali. Sedangkan simbol xxx.0 xxx.0 untuk menentukan batas komposisi pengecoran danuntuk menentukan batas komposisi pengecoran dan simbol A356, B356 dan C356 untuk paduan cor gravitasi. Masingmasing paduan ini simbol A356, B356 dan C356 untuk paduan cor gravitasi. Masingmasing paduan ini identik dengan kandungan yang mendominasi tetapi berkurang batas penggunaan karena identik dengan kandungan yang mendominasi tetapi berkurang batas penggunaan karena impuritinya, khususnya kandungan besi. Batas komposisi berdasarkan

impuritinya, khususnya kandungan besi. Batas komposisi berdasarkan Aluminum Aluminum Association

Association(AA) telah terdaftar pada paduan cor aluminium.(AA) telah terdaftar pada paduan cor aluminium.

Gambar 2.1 Material ( alumunium ) Gambar 2.1 Material ( alumunium )

2.2

2.2 Proses Pembuatan Velg RecingProses Pembuatan Velg Recing a.

a. Casting ( Pengecoran )Casting ( Pengecoran )

Pengecorang merupakan unit yang paling signifikan funsinya di perusahaan. Pengecorang merupakan unit yang paling signifikan funsinya di perusahaan. Karena diketahui semua produksi mengambil alur mula dari pongecoran. Pembahasan Karena diketahui semua produksi mengambil alur mula dari pongecoran. Pembahasan berikut akan di khususkan poada produk Velg Recing sepeda motor , didasarkan bahwa berikut akan di khususkan poada produk Velg Recing sepeda motor , didasarkan bahwa produk tersebut menjadi focus utama perusahaan saat ini.

produk tersebut menjadi focus utama perusahaan saat ini. b.

b. Bahan baku VelgBahan baku Velg

Dalam proses produksi pengecoran velg recing sepeda motor memerlukan bahan Dalam proses produksi pengecoran velg recing sepeda motor memerlukan bahan baku Alumunium Alloy. Bahan baku yang digunakan sebagian besar bersal dari Velg baku Alumunium Alloy. Bahan baku yang digunakan sebagian besar bersal dari Velg recing bekas mobil yang tentunya berbahan Alumunium maupun alumunium batangan. recing bekas mobil yang tentunya berbahan Alumunium maupun alumunium batangan. Bahan

Bahan – – bahan tersebut kemudian akan di cairkan pada tungku menjadi alumunium cairbahan tersebut kemudian akan di cairkan pada tungku menjadi alumunium cair (adonan) untuk kemudian dilakukan penuangan kembali nsesuai dengan c etakan velg (adonan) untuk kemudian dilakukan penuangan kembali nsesuai dengan c etakan velg recing yang ada.

recing yang ada. 2.3 Peleburan (

2.3 Peleburan ( melting melting))

Untuk Peleburan paduan aluminium dapat dilakukan pada tanur krus besi cor, Untuk Peleburan paduan aluminium dapat dilakukan pada tanur krus besi cor, tanur krus dan tanur nyala api. Logam yang dimasukan pada dapur terdiri dari sekrap tanur krus dan tanur nyala api. Logam yang dimasukan pada dapur terdiri dari sekrap ((remelt remelt ) dan aluminium ingot. Aluminium paduan tuang bentuk ingot didapatkan dari) dan aluminium ingot. Aluminium paduan tuang bentuk ingot didapatkan dari peleburan primer dan sekunder serta pemurnian. Kebanyakan kontrol analisa didapatkan peleburan primer dan sekunder serta pemurnian. Kebanyakan kontrol analisa didapatkan dari analisis pengisian yang diketahui, yaitu ketelitian pemisahan tuang ulang dan ingot dari analisis pengisian yang diketahui, yaitu ketelitian pemisahan tuang ulang dan ingot aluminium baru. Ketika perlu ditambahkan elemen pada aluminium, untuk logam yang aluminium baru. Ketika perlu ditambahkan elemen pada aluminium, untuk logam yang mempunyai titik lebur rendah seperti seng dan magnesium dapat ditambahkan dalam mempunyai titik lebur rendah seperti seng dan magnesium dapat ditambahkan dalam bentuk elemental. Sekrap dari bermacam

bentuk elemental. Sekrap dari bermacam – – macam logam tidak dapat dicampurkanmacam logam tidak dapat dicampurkan bersama ingot dan tuang ulang apabila standar ditentukan. Praktek peluburan yang baik bersama ingot dan tuang ulang apabila standar ditentukan. Praktek peluburan yang baik mengharuskan dapur dan logam yang dimasukan dalam keadaan bersih.

mengharuskan dapur dan logam yang dimasukan dalam keadaan bersih.

Untuk menghemat waktu peleburan dan mengurangi kehilangan karena oksidasi Untuk menghemat waktu peleburan dan mengurangi kehilangan karena oksidasi lebih baik memotong logam menjadi potongan kecil yang kemudian dipanaskan untuk di lebih baik memotong logam menjadi potongan kecil yang kemudian dipanaskan untuk di jadikan

jadikan ingot. ingot. Kalau Kalau bahan bahan sudah sudah mulai mulai mencair, mencair, fluks fluks harus harus ditaburkan ditaburkan untuk untuk mengurangi oksidasi dan absorbsi gas. Bentuk oksidasi tergantung Selama pencairan, mengurangi oksidasi dan absorbsi gas. Bentuk oksidasi tergantung Selama pencairan, permukaan harus ditutup fluk dan cairan diaduk pada jangka waktu tertentu untuk permukaan harus ditutup fluk dan cairan diaduk pada jangka waktu tertentu untuk mencegah segresi.

Hidrogen adalah satu-satunya gas yang dapat timbul dalam aluminium dan Hidrogen adalah satu-satunya gas yang dapat timbul dalam aluminium dan paduannya. Persentase timbulnya gas hidrogen lebih banyak terdapat pada aluminium paduannya. Persentase timbulnya gas hidrogen lebih banyak terdapat pada aluminium dalam bentuk cair daripada dalam bentuk padat. Beberapa sumber potensial timbulnya dalam bentuk cair daripada dalam bentuk padat. Beberapa sumber potensial timbulnya hidrogen pada aluminium antara lain:

hidrogen pada aluminium antara lain: 1.

1. Udara dalam tungku (Udara dalam tungku ( furnace furnace) menggunakan bahan bakar terkadang menimbulkan) menggunakan bahan bakar terkadang menimbulkan gas hidrogen yang disebabkan oleh reaksi pembakaran bahan bakar yang kurang gas hidrogen yang disebabkan oleh reaksi pembakaran bahan bakar yang kurang sempurna.

sempurna. 2.

2. Terjadinya asap hasil pembakaran pada waktu proses peleburan.Terjadinya asap hasil pembakaran pada waktu proses peleburan. 3.

3. Reaksi antara aluminium cair dengan cetakanReaksi antara aluminium cair dengan cetakan

Sebelum dilakukan peleburan di dalam tungku sebaiknya logam dipotong menjadi Sebelum dilakukan peleburan di dalam tungku sebaiknya logam dipotong menjadi kecil-kecil, hal ini bertujuan untuk menghemat waktu peleburan dan mengurangi kecil-kecil, hal ini bertujuan untuk menghemat waktu peleburan dan mengurangi kehilangan komposisi karena oksidasi. Setelah material mencair, fluks dimasukkan ke kehilangan komposisi karena oksidasi. Setelah material mencair, fluks dimasukkan ke dalam coran, yang bertujuan untuk mengurangi oksidasi dan absorbs gas serta dapat dalam coran, yang bertujuan untuk mengurangi oksidasi dan absorbs gas serta dapat bertujuan untuk mengangkat kotoran-kotoran yang menempel padam aluminium.

bertujuan untuk mengangkat kotoran-kotoran yang menempel padam aluminium.

Selama pencairan, permukaan harus ditutup fluks dan cairan diaduk pada jangka Selama pencairan, permukaan harus ditutup fluks dan cairan diaduk pada jangka waktu tertentu untuk mencegah segresi (surdia, 1991). Kemudian kotoran yang muncul di waktu tertentu untuk mencegah segresi (surdia, 1991). Kemudian kotoran yang muncul di ambil dan dibuang. Setelah pada suhu kurang lebih 725

ambil dan dibuang. Setelah pada suhu kurang lebih 725ooC aluminium di tuang ke dalamC aluminium di tuang ke dalam cetakan. Adapun untuk

cetakan. Adapun untuk remeltingremelting, material hasil peleburan di atas , material hasil peleburan di atas dilebur kembali.dilebur kembali.

Tungku Pencairan Bahan BakuTungku Pencairan Bahan Baku

Tungku pencairan alumunium untuk velg recing ada dua macam : Tungku pencairan alumunium untuk velg recing ada dua macam : a)

a) Tungku PeleburanTungku Peleburan

Tungku peleburan terbuat dari tanah liat yang di bakar yang sering disebut dengan Tungku peleburan terbuat dari tanah liat yang di bakar yang sering disebut dengan kuali. Kapasitasnya

kuali. Kapasitasnya antara 40 Kg antara 40 Kg sampai dengan sampai dengan 50 Kg, 50 Kg, pemanasan yang dilakukanpemanasan yang dilakukan adalah pemanasan kompor dengan bahan bakar minyak tanah yang di tekan dengan adalah pemanasan kompor dengan bahan bakar minyak tanah yang di tekan dengan tekanan udara dari kompresor untuk menyemprotkan minyak menjadi kabut yang tekanan udara dari kompresor untuk menyemprotkan minyak menjadi kabut yang nantinya mudah terbakar dan memiliki suhu pemanasan cukup

nantinya mudah terbakar dan memiliki suhu pemanasan cukup tinggi yaitu sekitar 800˚C.tinggi yaitu sekitar 800˚C. Di tungku ini, bahan baku alumunium alloy di cairkan dan mendapat beberapa perlakuan Di tungku ini, bahan baku alumunium alloy di cairkan dan mendapat beberapa perlakuan antara lain :

a.

a. Pemanasan alumunium alloy diawali dengan penataan alumunium alloy di sekelilingPemanasan alumunium alloy diawali dengan penataan alumunium alloy di sekeliling tungku peleburan. Setelah berubah warna menjadi Orange silver, maka alumunium tungku peleburan. Setelah berubah warna menjadi Orange silver, maka alumunium alloy di masukkan ke tungku.

alloy di masukkan ke tungku. b.

b. Dilakukan penekanan dengan Dilakukan penekanan dengan menggunakan stick untuk menggunakan stick untuk lebih memudahkan nyala lebih memudahkan nyala apiapi memanas sehingga memudahkan proses pencairan.

memanas sehingga memudahkan proses pencairan. c.

c. Setelah mencair maka dilakukan pemberian serbuk Flux, yang berfungsi untuk Setelah mencair maka dilakukan pemberian serbuk Flux, yang berfungsi untuk memisahkan antara kotoran dengan cairan alumunium yang terbentuk.

memisahkan antara kotoran dengan cairan alumunium yang terbentuk. d.

d. Kotoran yang terbentuk dipisahkan menggunakan saringan manual dengan caraKotoran yang terbentuk dipisahkan menggunakan saringan manual dengan cara diangkat dari kuali sehingga didapatkan cairan alumunium yang cukup bersih.

diangkat dari kuali sehingga didapatkan cairan alumunium yang cukup bersih. e.

e. Langkah terakhir adalah memindahkan cairan alumunium tersebut ke tungkuLangkah terakhir adalah memindahkan cairan alumunium tersebut ke tungku selanjutnya

selanjutnya yaitu yaitu tungku tungku untuk untuk penuangan penuangan cairan.cairan. b)

b) Tungku Penuangan Cairan.Tungku Penuangan Cairan.

Tungku ini terbuat dari bahan besi baja atau juga besi cor. Kapasitasnya sekitar Tungku ini terbuat dari bahan besi baja atau juga besi cor. Kapasitasnya sekitar 2,5 kuintal. Cairan alumunium dari tungku peleburan di tuangkan ke tungku penuangan 2,5 kuintal. Cairan alumunium dari tungku peleburan di tuangkan ke tungku penuangan ini untuk

ini untuk kemudian di kemudian di tuangkan tuangkan ke cetakan. ke cetakan. Untuk memudahkan dan Untuk memudahkan dan menberi sekatmenberi sekat antara cairan alumunium dan dinding tungku, maka diding di beri sejenis cairan kapur antara cairan alumunium dan dinding tungku, maka diding di beri sejenis cairan kapur yang kemudian sering di sebut denga koting. Dan proses pelapisan ini dinamakan yang kemudian sering di sebut denga koting. Dan proses pelapisan ini dinamakan pengkotingan.Koting ini sangat besar perannya dalam pembersihan dan pemisahan cairan pengkotingan.Koting ini sangat besar perannya dalam pembersihan dan pemisahan cairan sehingga sewaktu

sehingga sewaktu – – waktu dilakukan pembersihan tungku, proses ini dapat di lakukanwaktu dilakukan pembersihan tungku, proses ini dapat di lakukan dengan mudah. Dan pelaksanaan proses penggantian atau prembersian di lakukan ritin dengan mudah. Dan pelaksanaan proses penggantian atau prembersian di lakukan ritin makasimal 1 (satu) bulan sekali.

makasimal 1 (satu) bulan sekali.

Bahan pemanas sama dengan tungku peleburan yaitu sistem pemanas terbuka dari Bahan pemanas sama dengan tungku peleburan yaitu sistem pemanas terbuka dari kompor gas dan minyak tanah sebagai bahan bakar minyak. Minyak tanah ini di beri kompor gas dan minyak tanah sebagai bahan bakar minyak. Minyak tanah ini di beri tekanan tinggi dengan kompresor untuk pengabutan minyak sehingga minyak mudah tekanan tinggi dengan kompresor untuk pengabutan minyak sehingga minyak mudah terbakar dan diperoleh nyala dan suhu yang cukup tinggi.

terbakar dan diperoleh nyala dan suhu yang cukup tinggi.

Cairan alumunium di tungku ini mendapat perlakuan panas antar suhu 700˚C Cairan alumunium di tungku ini mendapat perlakuan panas antar suhu 700˚C sampai dengan 750˚C dari yang sebelumnya hanya mencapai titik lebur (600˚C

sampai dengan 750˚C dari yang sebelumnya hanya mencapai titik lebur (600˚C--680˚C)680˚C) saja. Perlakuan cairan sebelum dituang ke dalam tungku, penuangan ini adalah saja. Perlakuan cairan sebelum dituang ke dalam tungku, penuangan ini adalah menaikkan suhu dari cairan dan fungsinya untuk menkondisikan agar kekentalan cairan menaikkan suhu dari cairan dan fungsinya untuk menkondisikan agar kekentalan cairan

yang diharapakn tercapai yang akhirnya cairan akan dapat memenuhi cetakan saat yang diharapakn tercapai yang akhirnya cairan akan dapat memenuhi cetakan saat penuangan dan menghasilkan coran yang baik.

penuangan dan menghasilkan coran yang baik.

Perlakuan yang diberikan pada proses ini selanjunya adalah pemberian flux untuk Perlakuan yang diberikan pada proses ini selanjunya adalah pemberian flux untuk menbersihkan kotoran yang masih ada pada pencairan awal dan memisahkan aluminium menbersihkan kotoran yang masih ada pada pencairan awal dan memisahkan aluminium yang tidak dapat mencair dengan suhu kompor yang ada. Sisa aluminium yang tidak yang tidak dapat mencair dengan suhu kompor yang ada. Sisa aluminium yang tidak dapat dicairka ini kemudian diangkat dan disendirikan yang nantinya diambil untuk di dapat dicairka ini kemudian diangkat dan disendirikan yang nantinya diambil untuk di jual

jual di di perusahaan perusahaan pencairan pencairan aluminium. aluminium. Dan Dan dilakukan dilakukan pengadukan pengadukan adonan adonan untuk untuk meratakan

meratakan suhu suhu pada pada cairan.cairan. c)

c) Alat pengukur suhu peleburanAlat pengukur suhu peleburan

Termometer digitalTermometer digital

Termometer digital pada gambar 3.8 digunakan untuk mengukur temperatur ruangan, Termometer digital pada gambar 3.8 digunakan untuk mengukur temperatur ruangan, temperatur pemanasan cetakan dan

temperatur pemanasan cetakan dan temperature penuangan.temperature penuangan.

Gambar 2.2 Termometer digital Gambar 2.2 Termometer digital

Gambar 2.3 Saat Peleburan Gambar 2.3 Saat Peleburan

2.4

2.4 CetakanCetakan

Cetakan yang

Cetakan yang digunakan dalam digunakan dalam pengecran menggunakan pengecran menggunakan system cetakan system cetakan tetap,tetap, dikarenakan produksi terus menerus dan permintaan pasar yang semakin meningkat. dikarenakan produksi terus menerus dan permintaan pasar yang semakin meningkat. Faktor lain yang harus diperhatiakn adalah sipat dari cairan Aluminium silicon yang Faktor lain yang harus diperhatiakn adalah sipat dari cairan Aluminium silicon yang memiliki sipat penyusutan rendah dan kejernihan yang baik sehingga cetakan tetap memiliki sipat penyusutan rendah dan kejernihan yang baik sehingga cetakan tetap menjadi pilihan yang sesuai dalam proses produksi.

menjadi pilihan yang sesuai dalam proses produksi.

Bahan cetakan dari besi tuang yang telah mendapat perlakuan panas sehingga Bahan cetakan dari besi tuang yang telah mendapat perlakuan panas sehingga mengurangi unsure karbon. Hal tersebut menbuat cetakan menjadi lebih liat dan dapat mengurangi unsure karbon. Hal tersebut menbuat cetakan menjadi lebih liat dan dapat diproses permesinan.

diproses permesinan.

Cetakan dan sistem saluran

Cetakan dan sistem saluran

Meski saat ini sudah banyak home industri yang membuat velg racing untuk Meski saat ini sudah banyak home industri yang membuat velg racing untuk berbagai jenis kendaraan bermotor, tetapi tetap saja model baru bisa dijadikan suatu berbagai jenis kendaraan bermotor, tetapi tetap saja model baru bisa dijadikan suatu pilihan. Untuk itulah dirancang pembuatan velg racing dengan proses pengecoran pilihan. Untuk itulah dirancang pembuatan velg racing dengan proses pengecoran menggunakan pasir cetak. Perancangan pembuatan cetakan untuk velg racing ini menggunakan pasir cetak. Perancangan pembuatan cetakan untuk velg racing ini menggunakan perhitungan sistem saluran. Perancangan proses pengecoran velg racing ini menggunakan perhitungan sistem saluran. Perancangan proses pengecoran velg racing ini menggunakan bahan baku untuk coran adalah paduan aluminium standart Alcan dengan menggunakan bahan baku untuk coran adalah paduan aluminium standart Alcan dengan nomor bahan B135, bahan baku untuk pola adalah kayu mahoni, bahan baku untuk nomor bahan B135, bahan baku untuk pola adalah kayu mahoni, bahan baku untuk cetakan adalah pasir kering dengan bahan pengikat semen serta rangka cetakan dari kayu cetakan adalah pasir kering dengan bahan pengikat semen serta rangka cetakan dari kayu papan.

papan.

Setelah diketahui nilai volume dari coran sebesar 1.527,47 cm3 akhirnya Setelah diketahui nilai volume dari coran sebesar 1.527,47 cm3 akhirnya diketahui pula berat coran sebesar 4,1 kg, waktu penuangan 12 detik, volume tuang diketahui pula berat coran sebesar 4,1 kg, waktu penuangan 12 detik, volume tuang 145.522,39 mm3/det. Untuk saluran turun tingginya 274,3 mm, diameternya 15 mm, luas 145.522,39 mm3/det. Untuk saluran turun tingginya 274,3 mm, diameternya 15 mm, luas irisannya 176,6 mm2, choke area 62,76 mm2. Untuk saluran masuk luas irisannya 353,25 irisannya 176,6 mm2, choke area 62,76 mm2. Untuk saluran masuk luas irisannya 353,25 mm2, panjangnya 188 mm. Untuk cawan tuang kedalamannya 67,5 mm, panjangnya 150 mm2, panjangnya 188 mm. Untuk cawan tuang kedalamannya 67,5 mm, panjangnya 150 mm, lebarnya 60 mm. Untuk saluran penambah diameternya 119,2 mm, tingginya 238,5 mm, lebarnya 60 mm. Untuk saluran penambah diameternya 119,2 mm, tingginya 238,5 mm. Untuk lubang angin diameternya 5mm, tingginya 238,5 mm, jumlahnya 2 buah. mm. Untuk lubang angin diameternya 5mm, tingginya 238,5 mm, jumlahnya 2 buah. Ukuran rangka cetakan 930 x 740 x 384 (mm). Proses finishingnya yaitu dengan proses Ukuran rangka cetakan 930 x 740 x 384 (mm). Proses finishingnya yaitu dengan proses pembersihan, proses pemesinan dengan pembubutan dan penggerindaan, proses pembersihan, proses pemesinan dengan pembubutan dan penggerindaan, proses penghalusan permukaan dan yang terakhir proses pengecatan.

Gambar 2.4 Proses Pembuatan cetakan Gambar 2.4 Proses Pembuatan cetakan

Gambar 2.5 Cetakan Pasir Gambar 2.5 Cetakan Pasir

2.5 Proses Penuangan 2.5 Proses Penuangan

Sebelum cairan aluminum dituang kecetakan, cetakan harus benar-benar dalam Sebelum cairan aluminum dituang kecetakan, cetakan harus benar-benar dalam kondisi siap. Tahap-tahap penyiapan cetakan adalah sebagai berikut :

kondisi siap. Tahap-tahap penyiapan cetakan adalah sebagai berikut :

1.

1. Pembersiah cetakan dari debu kotoran.Pembersiah cetakan dari debu kotoran.

Debu dan kotoran yang ada pada cetakan akan menimbulkan kerusakan pada hasil Debu dan kotoran yang ada pada cetakan akan menimbulkan kerusakan pada hasil cetakan / coran. Kotoran sisa pengecoran sebelumnya baik sedikit maupun banyaknya cetakan / coran. Kotoran sisa pengecoran sebelumnya baik sedikit maupun banyaknya debu akan menghalangi proses cairan untuk masuk dan menempati bentuk cetakan. debu akan menghalangi proses cairan untuk masuk dan menempati bentuk cetakan. Sehinggga untuk mendapat hasil coran yang baik maka debu dan kotoran yang menempel Sehinggga untuk mendapat hasil coran yang baik maka debu dan kotoran yang menempel pada cetakan disemprot dengan udara bertekanan dengan menggunakan kompresor pada cetakan disemprot dengan udara bertekanan dengan menggunakan kompresor sebelum dilakukan penuangan.

2.

2. Pemberian koting ke semua perukaan cetakan.Pemberian koting ke semua perukaan cetakan.

Setelah permukaan cetakan dibersihkan, langkah berikunya adalah pemberian Setelah permukaan cetakan dibersihkan, langkah berikunya adalah pemberian caiaran koting ke semua permukaan cetakan yang nantinya akan bersinggungan dengan caiaran koting ke semua permukaan cetakan yang nantinya akan bersinggungan dengan cairan aluminium. Fungsi darim koting ini adalah untuk menberikan sekat antara cairan cairan aluminium. Fungsi darim koting ini adalah untuk menberikan sekat antara cairan dengan catakan

dengan catakan sehingga ketika hasil sehingga ketika hasil cor dilepas cor dilepas dari catakan dari catakan dapat dilakukan dengandapat dilakukan dengan mudah. Selain itu pemberian koting juga berpengaruh terhadap hasil cor terutama mudah. Selain itu pemberian koting juga berpengaruh terhadap hasil cor terutama terhadap

terhadap permukaan hasil permukaan hasil cor. cor. Dengan pemberian Dengan pemberian koting yang koting yang merata dan merata dan cukupcukup ketebalannya akan menbuat permukaan hasil pengecoran halus dan cacat coran dapat ketebalannya akan menbuat permukaan hasil pengecoran halus dan cacat coran dapat sedikit dikurangi. Bila pemberian koting berlebihan dan tidak merata maka akan sedikit dikurangi. Bila pemberian koting berlebihan dan tidak merata maka akan menimbulkan cacat “lubang jarum” dan permukaan hasil pengecoran menjadi kasar. Hal menimbulkan cacat “lubang jarum” dan permukaan hasil pengecoran menjadi kasar. Hal ini dikarenakan lubang pembuangan gas bias tersumbat dengan koting yang terlalu tebal ini dikarenakan lubang pembuangan gas bias tersumbat dengan koting yang terlalu tebal tersebut.

tersebut.

Pemberian koting adapat puka dilakukan ketika terjadi perombakan jenis cetakan Pemberian koting adapat puka dilakukan ketika terjadi perombakan jenis cetakan velg yang di peasan atau diproduksi. Sehingga pengkotingan dilakukan setelah velg yang di peasan atau diproduksi. Sehingga pengkotingan dilakukan setelah pembersiahna permukaan cetakan dari koting awal.Pemberian koting dalam proses ini pembersiahna permukaan cetakan dari koting awal.Pemberian koting dalam proses ini didahului dengan pemanasan ceta

didahului dengan pemanasan cetakan sampai 80˚Ckan sampai 80˚C -- 100˚C baru kemudian permukaan100˚C baru kemudian permukaan cetakan disemprot dengan koting.

cetakan disemprot dengan koting.

3.

3. Pemanasan catakan sebelum penuanganPemanasan catakan sebelum penuangan Setelah pengkotingan

Setelah pengkotingan awal, cetakan awal, cetakan dipanaskan dengan menggunakan dipanaskan dengan menggunakan nyala apinyala api dari brender dengan bahan bakar elpiji. Pemanasan ini dilakukan kurang lebih satu jam dari brender dengan bahan bakar elpiji. Pemanasan ini dilakukan kurang lebih satu jam untuk mengkondisikan agar suhu cetakan sesuai dengan suhu cairan alumunium yang untuk mengkondisikan agar suhu cetakan sesuai dengan suhu cairan alumunium yang akan dituang.

akan dituang.

Cetakan velg recing terpasang dalam mesin cetak, dan ada duajenis pemegang Cetakan velg recing terpasang dalam mesin cetak, dan ada duajenis pemegang mesin cetakan. Mesin pertama menggunakan sistrem hidrolik secara keseluruahn dan mesin cetakan. Mesin pertama menggunakan sistrem hidrolik secara keseluruahn dan mesin kedua menggunakan system mekanis dan hidrolis.

mesin kedua menggunakan system mekanis dan hidrolis.

Cetakan untuk velg dengan kualifikasi disk atau rem cakram sering dilakukan pada mesin Cetakan untuk velg dengan kualifikasi disk atau rem cakram sering dilakukan pada mesin cor mekanis dan hidrolis namun untuk pengecoran velg dengan kualifikasi velg tromol cor mekanis dan hidrolis namun untuk pengecoran velg dengan kualifikasi velg tromol menggunakan mesuin cor hidrolis secara keseluruhan (semi otomatis).

4.

4. Proses Penuangan Cairan AlumuniumProses Penuangan Cairan Alumunium

Setelah cairan sudah siap dengan rentang temperature 700˚C

Setelah cairan sudah siap dengan rentang temperature 700˚C-- 750˚C maka proses750˚C maka proses penuangan cairan alumunium siap untuk dilakukan. Langkah Pelaksanaan penuangan penuangan cairan alumunium siap untuk dilakukan. Langkah Pelaksanaan penuangan cairan alumunium ke cetakan adalah :

cairan alumunium ke cetakan adalah : 1.

1. Cetakan yang terdiri dari empat bagian yang ditangkupkan, dengan pusatCetakan yang terdiri dari empat bagian yang ditangkupkan, dengan pusat penangkupan adalah cetakan bagian bawah, kemudian dua cetakan samping juga penangkupan adalah cetakan bagian bawah, kemudian dua cetakan samping juga ditangkupkan maka terbentuklah kup. Untuk yang terakhir adalah penangkapan ditangkupkan maka terbentuklah kup. Untuk yang terakhir adalah penangkapan cetakan bagian atas selaku drag. Dari cetakan yang telah ditangkupkan terdapat 3 cetakan bagian atas selaku drag. Dari cetakan yang telah ditangkupkan terdapat 3 lubang pemasukan yang memiliki fungsi untuk memasukkan cairan alumunium lubang pemasukan yang memiliki fungsi untuk memasukkan cairan alumunium kedalam cetakan. Sebagai pemasukan utama berada di samping-samping cetakan dan kedalam cetakan. Sebagai pemasukan utama berada di samping-samping cetakan dan sebagai pemasukan akhir berada di drag cetakan atas sekaligus sebagai pusat utama sebagai pemasukan akhir berada di drag cetakan atas sekaligus sebagai pusat utama poros dari velg.

poros dari velg. 2.

2. Kemudian cairan dari tungku penuangan cairan yaitu tungku untuk menaikkan suhuKemudian cairan dari tungku penuangan cairan yaitu tungku untuk menaikkan suhu cairan dari 660˚C menjadi kira

cairan dari 660˚C menjadi kira--kira 700˚C sampai 750˚C diembil dengankira 700˚C sampai 750˚C diembil dengan menggunakan canting manual. Dan dilakukan penuangan cairan kedalam cetakan. menggunakan canting manual. Dan dilakukan penuangan cairan kedalam cetakan. Urutan penuangan cairan, didahului dari luabnga pemasukan samping, setelah Urutan penuangan cairan, didahului dari luabnga pemasukan samping, setelah beberapa detik kemudian dilakukan penuangan dari lubang tengah. Dalam proses beberapa detik kemudian dilakukan penuangan dari lubang tengah. Dalam proses penuangan secra manual diperlukan keterampilan dan pengalaman yang cukup karena penuangan secra manual diperlukan keterampilan dan pengalaman yang cukup karena sering sekali terjadi cacat pada hasil cor dikarenakan kurangnya ke sesuaian sering sekali terjadi cacat pada hasil cor dikarenakan kurangnya ke sesuaian pertemuan carian didalam cetakan dank arena kurang sinerginya proses penuangan pertemuan carian didalam cetakan dank arena kurang sinerginya proses penuangan ini. Proses ini memakan waktu sekitar 9 menit.

ini. Proses ini memakan waktu sekitar 9 menit. 3.

3. Selanjunya cairan yang barada dicetakan ditahan sekitar 15 detik, kemudian dibukaSelanjunya cairan yang barada dicetakan ditahan sekitar 15 detik, kemudian dibuka hanya menberikan rongga udara pada coran. Coran yang masih didalam cetakan hanya menberikan rongga udara pada coran. Coran yang masih didalam cetakan didinginkan selama sekitar 3,5 menit sampai 4 menit yang memiliki fungsi untuk didinginkan selama sekitar 3,5 menit sampai 4 menit yang memiliki fungsi untuk menberi kesempatan penyusutan dari velg yang awalnya memiliki suhu cair untuk menberi kesempatan penyusutan dari velg yang awalnya memiliki suhu cair untuk kemudian menjadi padat. Selain itu untuk mendiamkan selama 3,5 menit sampai 4 kemudian menjadi padat. Selain itu untuk mendiamkan selama 3,5 menit sampai 4 menitberfungsi untuk menguatkan jalinan Kristal-kristal alumunium agar sewaktu menitberfungsi untuk menguatkan jalinan Kristal-kristal alumunium agar sewaktu dilepas dari cetakan agar tidak mengalami difleksi.

4.

4. Setelah rentang waktu 3,5 sampai 4 menit maka coran velg alumunium diangkat dariSetelah rentang waktu 3,5 sampai 4 menit maka coran velg alumunium diangkat dari cetakan dengan menggunkan system mekanik dan hidrolik. Kemudian pemanasan cetakan dengan menggunkan system mekanik dan hidrolik. Kemudian pemanasan dengan menggunakan brender pada cpran diberiakan sedikit 30 detik untuk dengan menggunakan brender pada cpran diberiakan sedikit 30 detik untuk menpermudah memisahkan hasil coran dengan cetakan atas.

menpermudah memisahkan hasil coran dengan cetakan atas. 5.

5. Langkah berikunya yaitu menbawa hasil coran ke bagian control pada unitLangkah berikunya yaitu menbawa hasil coran ke bagian control pada unit pengecoran. Pada bagian control ini hasil pengecoran diperiksa, dengan kulaifikasi pengecoran. Pada bagian control ini hasil pengecoran diperiksa, dengan kulaifikasi cacat cor yang sering terjadi yaitu kesentrisan velg tidak sempurna, permukaan velg cacat cor yang sering terjadi yaitu kesentrisan velg tidak sempurna, permukaan velg kasar, dan difleksi. Dan kondisi hasil coran ini di infokan kepada pekerja pada mesin kasar, dan difleksi. Dan kondisi hasil coran ini di infokan kepada pekerja pada mesin dengan adanya papan info yang memaparkan hasil dari pengecoran yang baru dengan adanya papan info yang memaparkan hasil dari pengecoran yang baru dilakukan berupa hasil pengecoran baik ataupun hasil pengecoran mengalami cacat dilakukan berupa hasil pengecoran baik ataupun hasil pengecoran mengalami cacat cor.

cor. 6.

6. Setelah hasil cor sesuai dengan batas mnimal kualitas pengecoran maka hasil coranSetelah hasil cor sesuai dengan batas mnimal kualitas pengecoran maka hasil coran ditata di bagian sendiri untuk menurunkan suhunya karena velg yang baru di lepas ditata di bagian sendiri untuk menurunkan suhunya karena velg yang baru di lepas dari cetakan tersebut masih memiliki temperaur yang cukup tinggi yaitu sekitar dari cetakan tersebut masih memiliki temperaur yang cukup tinggi yaitu sekitar

200˚C

200˚C--400˚C. Untuk pengecoran awa400˚C. Untuk pengecoran awal, hasil coran setelah diperiksa kondisi fisiknyal, hasil coran setelah diperiksa kondisi fisiknya dibagian control pengecoran segera akan dicek peda bagian permesinan untuk dibagian control pengecoran segera akan dicek peda bagian permesinan untuk mengetahui kesentrisan dari velg. Setelah diketahui velg layak kerja pemesinan maka mengetahui kesentrisan dari velg. Setelah diketahui velg layak kerja pemesinan maka pengecoran dilanjutkan, namun jika kondisi velg hasil cor mengalami oleng atau tidak pengecoran dilanjutkan, namun jika kondisi velg hasil cor mengalami oleng atau tidak simetris dan kurang baaik untuk dilakukan pemesinan, maka bagian unit pengecoran simetris dan kurang baaik untuk dilakukan pemesinan, maka bagian unit pengecoran hrus mengvaluasi pada cetakan atau pada system pemanasan yang dilakukan hrus mengvaluasi pada cetakan atau pada system pemanasan yang dilakukan sebelumnya, sebelum melanjutkan proses pengecoran.

sebelumnya, sebelum melanjutkan proses pengecoran. 7.

7. Untuk kondisi hasil pengecoran yang telah sesuai maka akan segera dikirim ke unitUntuk kondisi hasil pengecoran yang telah sesuai maka akan segera dikirim ke unit potong dan gerinda untuk pemotongan sisa bagian pemasukan. Lubang pemasukan potong dan gerinda untuk pemotongan sisa bagian pemasukan. Lubang pemasukan akan meninggalkan batang Alumunium pada kondisi velg Yang utuh, maka sisa akan meninggalkan batang Alumunium pada kondisi velg Yang utuh, maka sisa pemasukan ini harus dipotong dan digerinda sebelum dikirim ke unit pemesinan. pemasukan ini harus dipotong dan digerinda sebelum dikirim ke unit pemesinan.

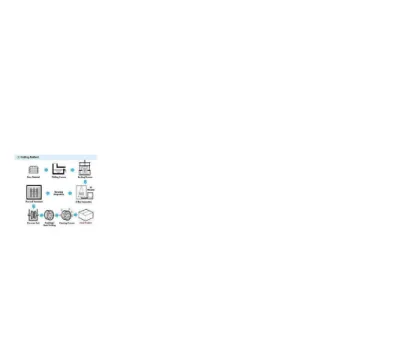

Alur Pengcoran velg Sepeda motorAlur Pengcoran velg Sepeda motor

Bahan baku alumunium alloyBahan baku alumunium alloy

Tungku peleburan bahan bakuTungku peleburan bahan baku

Penuangan cairan ke cetakanPenuangan cairan ke cetakan

Pelepasan hasil cetakan dari cetakanPelepasan hasil cetakan dari cetakan

Pemeriksaan dari cetakanPemeriksaan dari cetakan

Unit gerinda dan potongUnit gerinda dan potong

Bagai permesinanBagai permesinan

Gambar 2.7 Alur Pengecoran Gambar 2.7 Alur Pengecoran

2.6

2.6 MachiningMachining

Proses machining merupakan pekerjaan lanjutan dari proses pembuatan velg Proses machining merupakan pekerjaan lanjutan dari proses pembuatan velg recing setelah proses casting. Gambaran umum proses permesinan antara lain recing setelah proses casting. Gambaran umum proses permesinan antara lain pemotongan sisa antisipasi penyusutan coran, penyentrisan velg, pembubutan bentuk pemotongan sisa antisipasi penyusutan coran, penyentrisan velg, pembubutan bentuk bulat dengan diameter 426

bulat dengan diameter 426 mm, pembubutan sudut 15˚, pembubutan profil velg ban,mm, pembubutan sudut 15˚, pembubutan profil velg ban, pembubutan

pembubutan disk disk dan dan tromol, tromol, pembubutan pembubutan sudut sudut 3˚ 3˚ dan dan pengeboran pengeboran dob. dob. TahapTahap machining memanfaatkan dua jenis mesin yaitu CNC bubut dan CNC borring.

machining memanfaatkan dua jenis mesin yaitu CNC bubut dan CNC borring. a)

a) CNC BubutCNC Bubut

Pemotongan dan penggerindaanPemotongan dan penggerindaan

Pemotongan dalam proses permesinan dilakukan pada unit potong dan Pemotongan dalam proses permesinan dilakukan pada unit potong dan gerinda. Pemotongan dalam hal ini merupakan pemotongan sisa lubang gerinda. Pemotongan dalam hal ini merupakan pemotongan sisa lubang pemasukan dan penggerindaan terhadap hasil rembesan cairan sewaktu dicetak. pemasukan dan penggerindaan terhadap hasil rembesan cairan sewaktu dicetak. Pemotongan ini menggunakan mesin gergaji putar dengan gigi gergaji dari cutter Pemotongan ini menggunakan mesin gergaji putar dengan gigi gergaji dari cutter

HSS. Karena dari pemotongan ini masih terdapat permukaan

HSS. Karena dari pemotongan ini masih terdapat permukaan – – permukaan yangpermukaan yang taqjam maka penggerindaan permukaan tadi diperlukan sebelum velg ini taqjam maka penggerindaan permukaan tadi diperlukan sebelum velg ini dimesinkan. Setelah pemotongan sisa luabang tuang, langkah berikutnya adalah dimesinkan. Setelah pemotongan sisa luabang tuang, langkah berikutnya adalah pemotongan dengan alokasi penyusutan dan luabang tuang pada poros senter pemotongan dengan alokasi penyusutan dan luabang tuang pada poros senter velg. Pemotongan berikunya adalah pemotongan terhadap diameter velg menjadi velg. Pemotongan berikunya adalah pemotongan terhadap diameter velg menjadi diameter 462 mm, hasil pemotongan ini masih diberikan toleransi karena diameter 462 mm, hasil pemotongan ini masih diberikan toleransi karena pengerjaan permesinan lain masih perlu dikerjakan.

pengerjaan permesinan lain masih perlu dikerjakan.

Pembubutan VelgPembubutan Velg

Proses machining banyak didominasi oleh poros bubut. Proses pembubutan yang Proses machining banyak didominasi oleh poros bubut. Proses pembubutan yang dilakukan yaitu :

dilakukan yaitu : 1.

1. Pembubutan 15˚Pembubutan 15˚

Pada profil velg terdapat bagian sudut 15˚, profil ini mendapat perlakuan awal Pada profil velg terdapat bagian sudut 15˚, profil ini mendapat perlakuan awal yaitu pembubutan karena nantinya akan dijadikan dasar pembubutan untuk yaitu pembubutan karena nantinya akan dijadikan dasar pembubutan untuk kesimetrisan bagian lainnya.

kesimetrisan bagian lainnya. 2.

2. Pembubutan profil diameter tengah poros.Pembubutan profil diameter tengah poros.

Setelah pembubutan profil 15˚, pemesinan berikutnya b erfungsi untuk menbentuk Setelah pembubutan profil 15˚, pemesinan berikutnya b erfungsi untuk menbentuk poros tenga velg. Proses pembubutan ini tetap menggunkan basic sentrisasi dari poros tenga velg. Proses pembubutan ini tetap menggunkan basic sentrisasi dari permukaan bersudut ban.

permukaan bersudut ban. 3.

3. Pembubutan profil banPembubutan profil ban

Tahapan pembubutan berikutnya adalah pembub utan profil ban. Bagian ini Tahapan pembubutan berikutnya adalah pembub utan profil ban. Bagian ini mengalami perlakuan finishing dengan pahat tenga setelah proses pembubutan mengalami perlakuan finishing dengan pahat tenga setelah proses pembubutan selesai.

selesai. 4.

4. Pengerjaan lubang leher atau rumah leher.Pengerjaan lubang leher atau rumah leher.

Proses ini merupakan proses yang memiliki tingkat kesulitan paling tinggi, karena Proses ini merupakan proses yang memiliki tingkat kesulitan paling tinggi, karena kebutuhan ketelitian tinggi dan menggunakan toleransi internasional karena untuk kebutuhan ketelitian tinggi dan menggunakan toleransi internasional karena untuk leher itu sendiri telah memiliki standar internasional baik ukuran maupun leher itu sendiri telah memiliki standar internasional baik ukuran maupun kekerasan permukaannya.

kekerasan permukaannya. 5.

5. Pembubutan tromol dan tempat cakram.Pembubutan tromol dan tempat cakram.

Velg terbagi ats dua komponen tambahan terutama dalam aksesories kendali atau Velg terbagi ats dua komponen tambahan terutama dalam aksesories kendali atau ren yaitu memakai disk atau rem cakram dan tromol. Untuk velg yang ren yaitu memakai disk atau rem cakram dan tromol. Untuk velg yang

menggunkan cakram sebagai pelengkap maka poros tengah akan dibubut dengan menggunkan cakram sebagai pelengkap maka poros tengah akan dibubut dengan mal yang telah ada terutama sesuai denga jenis velg motor yang diproduksi. mal yang telah ada terutama sesuai denga jenis velg motor yang diproduksi. Tentang proses pembubutaqn tromol, lubang tromol yang ada hanya tinggal di Tentang proses pembubutaqn tromol, lubang tromol yang ada hanya tinggal di bubut hinggga diameter sesuai ukuran yang beredar di pasaran. Proses bubut hinggga diameter sesuai ukuran yang beredar di pasaran. Proses pembubutan tromol dan cakram dilakukan dengan system termal.

pembubutan tromol dan cakram dilakukan dengan system termal. 6.

6. Pembubutan profil 3˚.Pembubutan profil 3˚.

Bentuk profil yang terakhir dibubut adalah pembubutan bersudut 3˚. Dan Bentuk profil yang terakhir dibubut adalah pembubutan bersudut 3˚. Dan merupakan tahap akhir proses pembubutan.

merupakan tahap akhir proses pembubutan. b)

b) CNC BoringCNC Boring 1.

1. Pengefresan VelgPengefresan Velg

Pekerjaan pemesinan dalam proses pembubutan velg sebagian besar dilakukan Pekerjaan pemesinan dalam proses pembubutan velg sebagian besar dilakukan pada mesin bubut, namun dalam proses tertentu missal unutk menbersihkan sisa pada mesin bubut, namun dalam proses tertentu missal unutk menbersihkan sisa bagian lubang pembuangan, pembuatan lubang baut pada cakram maka digunakan bagian lubang pembuangan, pembuatan lubang baut pada cakram maka digunakan mesin freis unutk kesempurnaan hasil, kemudahan dan ketelitian yang mesin freis unutk kesempurnaan hasil, kemudahan dan ketelitian yang diharapkan.

diharapkan. 2.

2. PengeboranPengeboran

Pengeboran dalam proses machining diutamakan untuk menbantu proses yang Pengeboran dalam proses machining diutamakan untuk menbantu proses yang sederhana seperti pengeboran cop. Proses akhir machining sebelum masuk pada sederhana seperti pengeboran cop. Proses akhir machining sebelum masuk pada unit finishing adalah pembuatan ulir pada lubang penempat baut cakram.

unit finishing adalah pembuatan ulir pada lubang penempat baut cakram.

Gambar 2.8 Proses Pembubutan Gambar 2.8 Proses Pembubutan

2.7

2.7 FinishingFinishing

Sesuai dengan fungsinya, finishing adalah pekerjaan penyelesaian dari suatu Sesuai dengan fungsinya, finishing adalah pekerjaan penyelesaian dari suatu produk. Proses finishing dilakukan untuk meningkatkan nilai, kulaitas produk. Proses finishing dilakukan untuk meningkatkan nilai, kulaitas performance dari produk yang di produksi oleh perusahaan dalam hal ini adalah performance dari produk yang di produksi oleh perusahaan dalam hal ini adalah velg raching.

velg raching.

Setelah Velek mendapat perlakuan permesinan, maka velg akan mendapat Setelah Velek mendapat perlakuan permesinan, maka velg akan mendapat perlakuan finishing di unit finishing, antara lain pekerjaan mengikir di kerja perlakuan finishing di unit finishing, antara lain pekerjaan mengikir di kerja bangku, pemilihan untuk menentukan apakah produk akan di cat oven di chrom bangku, pemilihan untuk menentukan apakah produk akan di cat oven di chrom polish.

polish. a)

a) Kerja BangkuKerja Bangku

Pekerjaan yang dilakukan pada kerja bangku adalah mengikir bagian-bagian Pekerjaan yang dilakukan pada kerja bangku adalah mengikir bagian-bagian sambungan dari alur cetakan yang tidak adapat dikerjakan pada proses pemesinan. sambungan dari alur cetakan yang tidak adapat dikerjakan pada proses pemesinan.

Bagian

Bagian – – abgian sambungan dan tepi dari cetakan akan meninggalkan garisabgian sambungan dan tepi dari cetakan akan meninggalkan garis menonjol yang tidak dapat dijangkau oleh proses pemesinan. Selain itu pada kerja menonjol yang tidak dapat dijangkau oleh proses pemesinan. Selain itu pada kerja bangku akan dilakukan penghalusan permukaan yang kasar dari hasil coran yang bangku akan dilakukan penghalusan permukaan yang kasar dari hasil coran yang telah dikerjakan pada pemesinan, pembulatan permukaan dan penyempurnaan bentuk telah dikerjakan pada pemesinan, pembulatan permukaan dan penyempurnaan bentuk yang mengalami cacat coran.

yang mengalami cacat coran.

Setelah pengerjaan kerja bangku maka velg setengah jadi tersebut akan dipilah Setelah pengerjaan kerja bangku maka velg setengah jadi tersebut akan dipilah menjadi dua dengan ketentuan, untuk hasil coran velg yang baik dan tidak mengalami menjadi dua dengan ketentuan, untuk hasil coran velg yang baik dan tidak mengalami cacat cor yang cukuop parah akan di bawa ke unit chrom polish, sedangkan untuk cacat cor yang cukuop parah akan di bawa ke unit chrom polish, sedangkan untuk velg yang mengalami cacat cor yang pada unit kerja bangku tidak dapat diperbaiki velg yang mengalami cacat cor yang pada unit kerja bangku tidak dapat diperbaiki maka akan dibawa ke unit cat oven dengan mendapatkan perlakuan finishing terlebih maka akan dibawa ke unit cat oven dengan mendapatkan perlakuan finishing terlebih dahulu.

dahulu. b)

b) PengecatanPengecatan

Untuk pegecatan terbagi atas dua jenis yaitu chrom polish dan cat oven. Untuk pegecatan terbagi atas dua jenis yaitu chrom polish dan cat oven.

Chrom PolishChrom Polish

Velg yang sudah dipilih dan memenuhi standar untuk chrom polish akan mengalami Velg yang sudah dipilih dan memenuhi standar untuk chrom polish akan mengalami beberapa pengerjaan pada unit ini, diantaranya :

beberapa pengerjaan pada unit ini, diantaranya :

Pengampelasan.Pengampelasan.

Pengamplasan terdiri atas 3 proses : Pengamplasan terdiri atas 3 proses :

Pengamplasan kasar dengan menggunakan ampelas dengan tingkat kekerasan 150.Pengamplasan kasar dengan menggunakan ampelas dengan tingkat kekerasan 150.

Pengamplasan halus dengan menggunakan ampelas dengan tingkat kekerasan 180.Pengamplasan halus dengan menggunakan ampelas dengan tingkat kekerasan 180.

Pengampelasan berikutnya adalah dengan menggunkan oker dengan bahan perekatPengampelasan berikutnya adalah dengan menggunkan oker dengan bahan perekat lem jenis Anchor Chrystal. Pengampelasan ini merupakan pengampelasan terakhir. lem jenis Anchor Chrystal. Pengampelasan ini merupakan pengampelasan terakhir.

PolishPolish

Proses yang dilakukan setelah pengampelasan adalah proses polish. Peralatan Proses yang dilakukan setelah pengampelasan adalah proses polish. Peralatan yang digunakan adalah poros putara yang digerakkan dengan motor listrik. Dan pada yang digunakan adalah poros putara yang digerakkan dengan motor listrik. Dan pada poros ini di pasangkan roda pemoles. Pekerjaan polis dilakukan manual dengan cara poros ini di pasangkan roda pemoles. Pekerjaan polis dilakukan manual dengan cara mengikis permukaan velg dengan roda pemoles yang terpasang pada poros yang mengikis permukaan velg dengan roda pemoles yang terpasang pada poros yang digerakkan motor listrik dengan putaran 1390 rpm.

digerakkan motor listrik dengan putaran 1390 rpm.

Untuk pekerjaan terakhir adalah penempelan merek produk pada velg yang telah Untuk pekerjaan terakhir adalah penempelan merek produk pada velg yang telah selesai. Velg yang telah selesai dimasukkan ke dalam gudang unit finishing sebelum selesai. Velg yang telah selesai dimasukkan ke dalam gudang unit finishing sebelum di packing dan siap untuk didistribusikan.

di packing dan siap untuk didistribusikan. A.

A. Cat OvenCat Oven

Untuk velg yang mengalami cacat cor namun masih dalam standar kualitas dan Untuk velg yang mengalami cacat cor namun masih dalam standar kualitas dan setelah penegrjaan pemesinan masih Nampak, maka akan mengalami penanganan setelah penegrjaan pemesinan masih Nampak, maka akan mengalami penanganan finishing dengan cat oven dengan tahapan sebagai berikut :

finishing dengan cat oven dengan tahapan sebagai berikut : 1.

1. Penambahan bagian yang kurang, seperti jari yang tidak sempurna dengan dempul,Penambahan bagian yang kurang, seperti jari yang tidak sempurna dengan dempul, kemudian velg yang sudah ditambah ini disemprot dengan cat dasar dempul untuk kemudian velg yang sudah ditambah ini disemprot dengan cat dasar dempul untuk kemudian dimasukkan dalam tungku ocen sampai kering denga lama pemanasan kemudian dimasukkan dalam tungku ocen sampai kering denga lama pemanasan sekitar 20 sampai 30 menit. Setelah kering maka velg dihaluskan dengan amplas dan sekitar 20 sampai 30 menit. Setelah kering maka velg dihaluskan dengan amplas dan pekerjaan ini dikerjakan secara manual.

pekerjaan ini dikerjakan secara manual. 2.

2. Langkah pekerjaan selanjutnya adalah mengecat dasar velg yang sudah di amplasLangkah pekerjaan selanjutnya adalah mengecat dasar velg yang sudah di amplas dengan cat

dengan cat dasar warna dasar warna hijau hijau atau putih, atau putih, dan mengenai dan mengenai pemilihan warpemilihan warna yangna yang digunakan tergantung pada warna cat selanjunya, sehingga tidak harus dengan warna digunakan tergantung pada warna cat selanjunya, sehingga tidak harus dengan warna tersebut.

tersebut. 3.

3. Setelah pengecatan dasar maka langkah berikutnya adalah pengecatan denag warnaSetelah pengecatan dasar maka langkah berikutnya adalah pengecatan denag warna yang sesuai permintaan dan tren pasar. Pengecatan ini menggunkan penyemprotan yang sesuai permintaan dan tren pasar. Pengecatan ini menggunkan penyemprotan dengan tekanan dari kompresor. Pengectan ini dilanjutkan dengan penyemprotan dengan tekanan dari kompresor. Pengectan ini dilanjutkan dengan penyemprotan cleaner yang berfunsi untukanti gores dan pengkilap dari warna cat.

4.

4. Setelah penyemprotan cleaner, veleg dimasukkan ke dalam Oven dan di panaskanSetelah penyemprotan cleaner, veleg dimasukkan ke dalam Oven dan di panaskan dengan suhu sekitar 40˚C sampai 60˚C, dan dilakukan selama kurang lebih 30 menit. dengan suhu sekitar 40˚C sampai 60˚C, dan dilakukan selama kurang lebih 30 menit. Pengovenan ini berfungsi untuk lebih merekatkan cat dengan alumunium dan untuk Pengovenan ini berfungsi untuk lebih merekatkan cat dengan alumunium dan untuk menyatukan ikatan butir

menyatukan ikatan butir – – butir cat.butir cat. 5.

5. Untuk Pekerjaan terakhir adalah penempelan merek produk pada velg yang telah diUntuk Pekerjaan terakhir adalah penempelan merek produk pada velg yang telah di cat. Velg yang telah selesai di masukkan ke dalam gudang unit finishing sebelum di cat. Velg yang telah selesai di masukkan ke dalam gudang unit finishing sebelum di packing dan siap untuk didistribusikan.

BAB III BAB III PENUTUP PENUTUP 3.1 Kesimpulan 3.1 Kesimpulan

Dari pembuatan makalah proses pengecoran alumunium tentang pembuatan velg Dari pembuatan makalah proses pengecoran alumunium tentang pembuatan velg sepeda motor

sepeda motor yang telah dilakukan maka yang telah dilakukan maka bisa diambil kesimpulan sebagai bisa diambil kesimpulan sebagai berikut:berikut: 1.

1. Dari beberapa pengujian yang memiliki sifat mekanik paling optimal pada komposisiDari beberapa pengujian yang memiliki sifat mekanik paling optimal pada komposisi 25% PB + 75 ADC 12 + suhu Penuangan 700C +

25% PB + 75 ADC 12 + suhu Penuangan 700C +insert insert alumunium coralumunium cor 2.

2. Insert Insert yang memiliki sifat mekanik paling baik pada alumunium cor karena memilikiyang memiliki sifat mekanik paling baik pada alumunium cor karena memiliki titik lebur mendekati temperatur pemanasan awal

titik lebur mendekati temperatur pemanasan awal 3.

3. Temperatur penuangan semakin rendah, kekerasan semakin meningkat, ikatanTemperatur penuangan semakin rendah, kekerasan semakin meningkat, ikatan interface

interface

semakin rapat. semakin rapat. 4.

4. Nilai kekerasan daur ulang velg paling tinggi yaitu 113.2 HVN jika dibandingkanNilai kekerasan daur ulang velg paling tinggi yaitu 113.2 HVN jika dibandingkan dengan kekerasan material velg original Daihatsu 139 HVN masih dibawahnya. Dan dengan kekerasan material velg original Daihatsu 139 HVN masih dibawahnya. Dan dari uji komposisi terdapat perbedaan komposisi unsure Si 8,7 wt % (velg daur ulang) dari uji komposisi terdapat perbedaan komposisi unsure Si 8,7 wt % (velg daur ulang) dan Si 10,7 w

dan Si 10,7 wt % (velt % (velg Daihatsu). Karena g Daihatsu). Karena sifat mekanik daur sifat mekanik daur ulang velg ulang velg masihmasih dibawah standar maka perlu dilakukan perlakuan panas (

dibawah standar maka perlu dilakukan perlakuan panas ( Heat treatment Heat treatment ).). 3.2

3.2 SaranSaran

Pengecoran velg pada makalah ini menggunakan metode pengecoran gravitasi,Pengecoran velg pada makalah ini menggunakan metode pengecoran gravitasi, sehingga masih banyak diperlukan data-data lanjutan untuk mendalami proses sehingga masih banyak diperlukan data-data lanjutan untuk mendalami proses pengecoran sentrifugal, cetak tekan, die casting yang dapat meningkatkan sifat pengecoran sentrifugal, cetak tekan, die casting yang dapat meningkatkan sifat mekaniknya.

mekaniknya.

Pada penelitian ini Pada penelitian ini hanya terbatas tiga paramhanya terbatas tiga parameter eter yaitu komposisi paduan,yaitu komposisi paduan,insert insert aluralur ring dan suhu penuangan, sehingga sifat mekanik masih kurang maksimal.

ring dan suhu penuangan, sehingga sifat mekanik masih kurang maksimal.

Material velg bekas banyak impuriti karena kurangnya kebersihan menyebabkan sifatMaterial velg bekas banyak impuriti karena kurangnya kebersihan menyebabkan sifat mekaniknya menurun. Maka penelitian

mekaniknya menurun. Maka penelitian lanjutan pada material lanjutan pada material velg velg bekas yang samabekas yang sama perlu dilakukan pembersihan yang baik.

DAFTAR PUSTAKA DAFTAR PUSTAKA

AFS Sand And Core Testing Handbook., 2004. AFS Sand And Core Testing Handbook., 2004.

ASM International. All Rights Reserved Aluminum-Silicon Casting Alloys: ASM International. All Rights Reserved Aluminum-Silicon Casting Alloys: AtlasAtlas

Microfractographs, 2004 Microfractographs, 2004

ASM Handbook,Volume 1., 2005 Properties and Selection. ASM Handbook,Volume 1., 2005 Properties and Selection. ASM Metal Handbook Vol.8 ., 1998

ASM Metal Handbook Vol.8 ., 1998 ASM Handbook, Vol. 15., 1998 ASM Handbook, Vol. 15., 1998 ASTM Handbook E18 ., 2002. ASTM Handbook E18 ., 2002. ASTM Handbook E92., 2004. ASTM Handbook E92., 2004. Budinski., 2001,”

Budinski., 2001,” Engineering Materials Properties and SelectionEngineering Materials Properties and Selection,” PHI New Delhi,,” PHI New Delhi, pp. 517

pp. 517 – – 536.536.

Begüm Akkayan, DDS, PhD, Burcu Sahin, DDS, and Hubert Gaucher, DDS, MScD., Begüm Akkayan, DDS, PhD, Burcu Sahin, DDS, and Hubert Gaucher, DDS, MScD., 2008, The Effect of Different Surface Treatments on the Bond Strength of Two

2008, The Effect of Different Surface Treatments on the Bond Strength of Two Esthetic Post Systems,

Esthetic Post Systems,

B. H. Amstead, Teknologi Mekanik

B. H. Amstead, Teknologi Mekanik ,,Terjemahan Sriati Djaprie, Erlangga, Jakarta,Terjemahan Sriati Djaprie, Erlangga, Jakarta, 1987.

1987.

Bambang Suharno., 2007., Pengaruh Waktu Kontak Terhadap Reaksi Antarmuka Bambang Suharno., 2007., Pengaruh Waktu Kontak Terhadap Reaksi Antarmuka Paduan

Paduan

Aluminium 7%-Si dan Aluminium 11%Si Dengan Baja cetakan SKD 61. 85-91. Aluminium 7%-Si dan Aluminium 11%Si Dengan Baja cetakan SKD 61. 85-91.