TUGAS AKHIR – TL091584

ANALISA DAN SIMULASI NUMERIK PROSES

SAND CASTING DALAM PEMBUATAN HOUSE

MOVING CONTACT RESISTOR BERBAHAN DASAR

ALUMINIUM 6061

Rommel T

NRP 2713 100 017

Dosen Pembimbing :

Mas Irfan P. Hidayat, S.T., M.Sc., Ph.D. Dian Mughni Fellicia, S.T., M.Sc..

DEPARTEMEN TEKNIK MATERIAL FAKULTAS TEKNOLOGI INDUSTRI

INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA 2017

FINAL PROJECT – TL091584

NUMERICAL ANALYSIS AND SIMULATION OF

SAND CASTING PROCESS IN MAKING HOUSE

MOVING CONTACT RESISTOR CONTACT BASED

ON ALUMINIUM 6061

Rommel T

NRP 2713 100 017

Advisor Lecturer :

Mas Irfan P. Hidayat, S.T., M.Sc., Ph.D. Dian Mughni Fellicia, S.T., M.Sc.

MATERIAL ENGINEERING DEPARTMENT FACULTY OF INDUSTRIAL TECHNOLOGY

INSTITUTE TECHNOLOGY SEPULUH NOPEMBER SURABAYA 2017

縣 1

TUGぶ AIGR

DittuhnUntukMemclluhi Salah Satll Syarat

Memperoleh Celar ttallaT銀

pada

B畿

町3Sbdi Tc知直 Metalurgi M置威 山 醸ProNm StudiS-l Depa■ emen Tchik Material

Fakule Tel個ЮlogiIIlduni

lnstitI TcknologI SepulullNopember

Oleh:

ROMMEL T

Nrp.2713100017

D鶴

可ui olell Dosem Pclnbimbing Tagas AkhiF:1. Mas Irfan P. Hidaya! ST, M.Sc. Ph.D.

ANALISA DAN SIMULASI NUMERIK PROCESS SAND CASTING DALAM PEMBUATAN HOUSE MOVING

CONTACT RESISTOR BERBAHAN DASAR ALUMINIUM

6061

Nama Mahasiswa : Rommel T

NRP : 27 13 100 017

Departemen : Teknik Material dan Metalurgi FTI-

ITS

Dosen Pembimbing : Mas Irfan P. Hidayat ST, M.Sc., Ph.D

Dian Mughni Fellicia ST., M.Sc Abstrak

Circuit Breaker memiliki salah satu komponen penting yaitu House Moving Contact Resistor. Namun, salah satu perusahaan listrik yang ada di Indonesia ingin mencoba untuk membuat material ini di Indonesia. Bahan baku coran yang digunakan adalah paduan alumunium 6061. Setelah melakukan pemodelan gating system menggunakan ANSYS berdasarkan metode elemen hingga maka diharapkan hasil pengecoran yang tidak memiliki cacat ataupun penyusutan. Paduan ini akan dileburkan pada temperatur 742oC karena titik lebur dari paduan ini terletak pada temperatur 657oC. Berdasarkan hasil dan analisa data dari penelitian didapatkan variasi ukuran runner dan bentuk riser berpengaruh terhadap perubahan temperatur. Material cor akan mengalami penurunan temperatur dari 1015 K menjadi 473 K dari detik awal pendinginan sampai detik ke 300. Tegangan termal maksimal terjadi pada variasi model 4 dengan nilai 4,41E+08 Pa. Tegangan termal sebanding dengan shrinkage. Nilai shrinkage dari model 1 sampai model 4 yaitu: 69647,199 mm3, 70580,168 mm3, 69626,509 mm3, 70773,576 mm3. Variasi sistem saluran model 3 merupakan variasi coran yang paling baik karena memiliki nilai shrinkage paling kecil dari keempat model variasi.

Kata Kunci: Analisa Elemen Hingga, House Moving Contact Resistor, aluminium 6061 , Shrinkage, Crack

Student Name : Rommel T

SRN : 27 13 100 017

Major : Materials Engineering Department

Advisor Lecturer : Mas Irfan P. Hidayat ST, M.Sc., Ph.D

Dian Mughni Fellicia ST., M.Sc Abstract

Circuit Breaker has one important component which is House Moving Contact Resistor. This Material is imported from Germany.. The raw material of casting used is allumunium alloy 6061. Modelling gating system using ANSYS based on finite element method, so it expect that the result of casting doesnt have crack or shrinkage. The alloy would be melted at temperatur 742oC because the melting point at 657oC. Based on result and data analyzed from the research, it is found that the gating system does not significantly affect the temperature change. Material of casting will decrease temperature from 1015 K to 473 K from the initial seconds of cooling down to 300 seconds. Thermal stress maximum occurs on 4th model in amount of 4.41E+08. Thermal stress is proportional to shrinkage. Thermal stress is higher, same as the shrinkage. Value of shrinkage from 1st model to 4th model are: 69647,199 mm3, 70580,168 mm3, 69626,509 mm3, 70773,576 mm3. 3rd model is the best gating system because this model has smallest shrinkage value of four variation model.

Key Words: Analyse Finite Element, House Moving Contact Resistor, Alumunium 6061, Shrinkage, Porosity, Crack

Puji syukur penulis ucapkan kepada Tuhan YME karna anugerah-Nya sehingga Tugas Akhir ini dapat diselesaikan. Tugas Akhir yang berjudul “Analisa dan Simulasi Numerik Proses

Sand Casting dalam Pembuatan House Moving Contact Resistor

Berbahan Dasar Alumunium 6061” ini disusun sebagai salah satu

syarat untuk memperoleh gelar Sarjana Teknik dari Jurusan Teknik Material dan Metalurgi Institut Teknologi Sepuluh Nopember.

Penyusunan Tugas Akhir ini dapat terlaksana dengan baik berkat bantuan, bimbingan, dan saran dari berbagai pihak. Oleh karena itu, pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. Orangtua serta keluarga penulis yang selalu memberikan dukungan kepada penulis dengan doa, moral, tenaga, dan materi.

2. Bapak Mas Irfan P. Hidayat, S.T., M.Sc., Ph.D serta Ibu Dian Mughni Fellicia S.T., M.Sc. selaku dosen pembimbing serta Bapak Ibu dosen penguji yang selalu bersedia memberikan bimbingan dan pengarahan.

3. Bapak Wikan Jatimurti S.T., M.Sc selaku dosen wali saya selama menjadi mahasiswa Departemen Teknik Material yang selalu memberikan pengarahan.

4. Bapak Agung Purniawan, S.T., M.Eng. selaku Ketua Jurusan Teknik Material dan Metalurgi FTI-ITS.

5. Seluruh dosen Teknik Material dan Metalurgi FTI-ITS. 6. Seluruh karyawan Teknik Material dan Metalurgi FTI-ITS. 7. Tim Pemodelan Casting yang selalu saling mendukung hingga

TA ini dapat selesai dengan baik.

8. Teman-teman PKKTM angkatan 2013 yang selalu memberikan dukungan sukacita dan doa.

9. Seluruh teman-teman Jurusan Teknik Material dan Metalurgi angkatan 2013.

Penulis menyadari bahwa penyusunan laporan Tugas Akhir ini masih terdapat banyak kekurangan. Oleh karena itu penulis selalu mengharapkan adanya kritik serta saran yang membangun dari berbagai pihak untuk perbaikan di masa yang akan datang.

Surabaya, Juli 2016

Penulis

TITLE ... iii

LEMBAR PENGESAHAN ... v

ABSTRAK ... vii

ABSTRACT ... ix

KATA PENGANTAR ... xi

DAFTAR ISI ... xiii

DAFTAR GAMBAR ... xv

DAFTAR TABEL ... xvii

BAB I PENDAHULUAN 1.1. Latar Belakang ... 1 1.2. Rumusan Permasalahan ... 2 1.3. Batasan Masalah ... 2 1.4. Tujuan Penelitian ... 2 1.5. Manfaat ... 3

BAB II TINJAUAN PUSTAKA 2.1. Penelitian Sebelumnya ... 5 2.2. Aluminium ... 6 2.2.1. Sifat-sifat Alumunium ... 8 2.3. Pengecoran ... 10 2.3.1 Perancangan Pola ... 12 2.3.2 Cetakan ... 12 2.3.3 Gating system ... 14

2.3.4 Analisis Cacat Coran ... 16

2.4 Metode Elemen Hingga, Transfer Panas dan Solidifikasi 17 2.5. Proses Perpindahan Kalor ... 22

2.5.1 Perpindahan Kalor secara Konveksi ... 22

3.2.1. Material Al 6061 ... 26

3.2.2. Material Cetakan Pasir ... 27

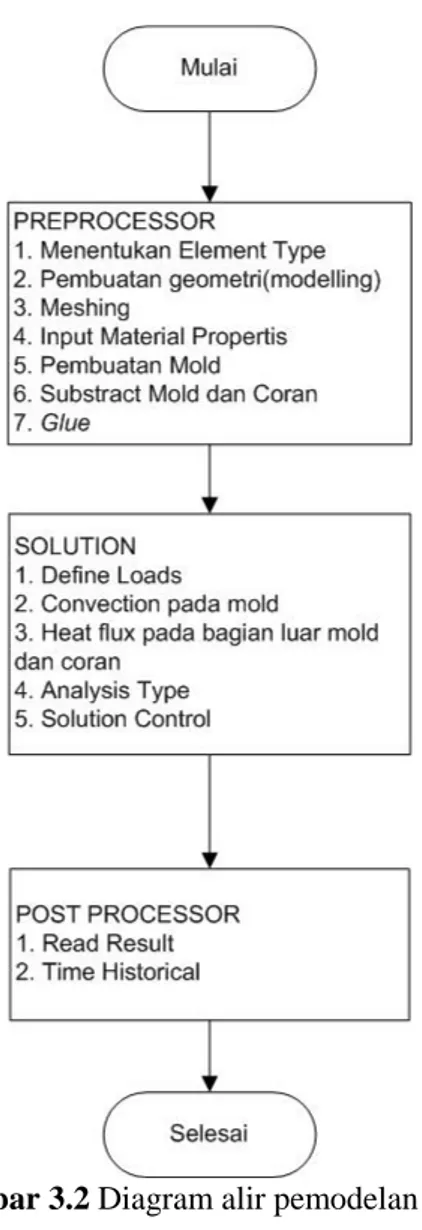

3.3. Proses Penelitian... 29

BAB IV HASIL DAN PEMBAHASAN 4.1. Validasi Penelitian...35

4.2. Analisa Termal ... 38

4.2.1. Perbandingan Kurva Pendinginan Cetakan...39

4.2.2. Perbandingan Kurva Perpindahan Panas Cetakan ... 41

4.2.3. Distribusi Temperatur ... 43

4.2.4. Gradien Tempeatur ... 53

4.3. Analisa Struktural ... 57

4.3.1. Tegangan Termal ... 59

4.3.2. Shrinkage ... 63

4.3.3. Perbandingan Massa Jenis di Dalam Coran pada Beberapa Waktu ... 66

4.4. Kualitas Cetakan... 68

4.5. Analisa Kegagalan dari Berbagai Model Sistem Saluran.69 BAB V KESIMPULAN DAN SARAN 5.1. Kesimpulan ... 71

5.2. Saran ... 71

DAFTAR PUSTAKA ... 73 BIODATA PENULIS

xv

Gambar 3.1 Diagram Alir Penelitian ... 25 Gambar 3.2 Diagram Alir Pemodelan... 30 Gambar 3.3 Geometri Material Coran ... 31 Gambar 3.4 a. Meshing dari material coran Al 6061(b) Meshing

dari material cetakan (c) Meshing gabungan antara

cetakan dengan Al 6061 ... ...32

Gambar 3.5 Input Sifat-Sifat Material. ... ..33 Gambar 4.1 Hasil simulasi tegangan termal (a) dan deformasi

(b)Coran pada detik 5400 ... 36

Gambar 4.2 Kurva perbandingan perubahan temperatur proses

pendinginan pada keempat model coran ... 39

Gambar 4.3 Kurva perubahan temperatur pada proses

perpindahan panas pada cetakan ... 42

Gambar 4.4 Gambar distribusi temperatur proses solidifikasi 5 (a) detik (b) 900 detik (c) 1800 detik (d) 2700 detik... 44 Gambar 4.5 Gambar distribusi temperatur proses solidifikasi dengan variasi bentuk riser (a) 5 detik (b) 900

detik (c) 1800 detik (d) 2700 detik.. ... 45

Gambar 4.6 Gambar distribusi temperatur proses solidifikasi dengan variasi ukuran runner (a) 5 detik (b) 900

detik (c) 1800 detik (d) 2700 detik.. ... 46

Gambar 4.7 Gambar distribusi temperatur proses solidifikasi dengan variasi ukuran runner danbentuk riser (a) 5

detik (b) 900 detik (c) 1800 detik (d) 2700 detik... 47

Gambar 4.8 Distribusi temperatur perpindahan panas dari coran ke cetakan dengan variasi model 1 (a) 5 detik (b) 900

detik (c) 1800 detik (d) 2700 detik ... 49

Gambar 4.9 Distribusi temperatur perpindahan panas dari coran ke cetakan dengan variasi model 2 (a) 5 detik (b) 900

detik (c) 1800 detik (d) 2700 detik. ... 50 Gambar 4.10 Distribusi temperatur perpindahan panas dari coran

xvi

Gambar 4.11 Distribusi temperatur perpindahan panas dari coran ke cetakan dengan variasi model 4 pada bagian cetakan (a) 5 detik (b) 900 detik (c) 1800 detik (d) 2700 detik ... 52 Gambar 4.12 Gradien temperatur pada model 1 pada detik ke (a) 60 dan detik ke (b) 5400; model 2 detik ke(c) 60 dan detik ke(d) 5400; model 3 detik ke(e) 60 dan detik ke(f) 5400; model 4 detik ke(g) 60 dan detik ke(h)

5400 ... 57 Gambar 4.13 Kurva perbandingan nilai teganan termal pada keempat model ... 59 Gambar 4.14 Distribusi tegangan termal pada pada (a) model 1, (b) model 2, (c) model 3, (d) model 4 pada detik ke

5400. ... 63 Gambar 4.15 Deformasi yang terjadi pada daerah coran (a) model 1(b) model 2 (c) model 3 (d) model 4. ... 66 Gambar 4.16 Kurva Kenaikan Massa Jenis pada Coran. ... 68

Tabel 2.2 Konduktivitas listrik aluminium ... 7 Tabel 2.3 Sifat mekanik aluminium. ... 7 Tabel 2.4 Sifat-sifat fisik alumunium ... 8 Tabel 2.5 Toleransi penyusutan logam menggunakan sand

casting ... 17

Tabel 3.1 Komposisi paduan Alumunium 6061 ... 26 Tabel 3.2 Konduktifitas termal, kapasitas panas spesifik serta

massa jenis paduan Al 6061 ... 26 Tabel 3.3 Modulus elastisitas, poisson ratio (Comsol Material L

Library) serta koefisien ekspansi termal paduan

Al 6061 ... 27

Tabel 3.4 Komposisi paduan pasir silika ... 27 Tabel 3.5 Konduktifitas termal dan kapasitas panas spesifik serta massa jenis cetakan pasir...28 Tabel 3.6 Modulus elastisitas dan poisson ratio serta koefisien

ekspansi termal cetakan pasir ... 28 Tabel 3.7 Variasi desain gating system ... 29 Tabel 4.1 Nilai tegangan termal maksimum pada benda cor...37 Tabel 4.2 Nilai shrinkage coran antara simulasi dengan

eksperimen...37 Tabel 4.3 Pengaturan simulasi transien termal ... 39 Tabel 4.4 Perbandingan temperatur proses pendinginan cor pada

keempat model dalam beberapa detik ... 41 Tabel 4.5 Perbandingan temperatur proses perpindahan panas

pada dari coran ke cetakan pada keempat model dalam

beberapa detik ... 43

Tabel 4.6 Pengaturan simulasi transien struktural ... 59 Tabel 4.7 Perbandingan tegangan termal pada keempat model

selama proses pendinginan ... 60 Tabel 4.8 Shrinkage maksimum yang terjadi selama proses

pengecoran ... 67

berbagai model sistem salauran setelah 5400

I.1 Latar Belakang

Paduan alumunium memiliki sifat konduktivitas listrik dan sifat tahan korosi yang baik. Hal ini yang menyebabkan paduan alumunium khususnya paduan alumunium 6061 sering digunakan pada industri listrik, salah satunya pada komponen House Moving Contact (HCM) Resistor pada Miniatur Circuit Breaker (MCB).

Proses pengecoran logam termasuk proses yang paling penting dalam industri logam. Untuk melakukan pengecoran logam memerlukan beberapa faktor seperti adanya aliran logam cair, terjadi perpindahan panas selama pembekuan dan pendinginan dari logam dalam cetakan, pengaruh material cetakan serta pembekuan logam dari kondisi cair. Pengecoran logam menggunakan dapur peleburan yang berfungsi untuk mencairkan logam. Proses pengecoran selain untuk mencairkan logam, dipakai juga untuk membentuk logam sesuai dengan bentuk yang diinginkan.

Proses pengecoran terhadap spesimen ini dilakukan dikarenakan adanya permintaan dari salah satu perusahan listrik yang ada di Indonesia. Selama ini pihak industri tersebut harus mengimpor spesimen ini dari Eropa yang membutuhkan waktu yang cukup lama dalam pemesanannya dan memerlukan biaya yang mahal serta komponen tersebut sering mengalami kerusakan. Hal ini mengakibatkan pihak perusahaan tersebut ingin melakukan pengecoran sendiri namun dikarenakan keterbatasan laboratorium di perusahaan sehingga pihak perusahaan melakukan kerja sama dengan perguruan tinggi, dalam hal ini ITS, melalui Departermen Teknik Material. Oleh karena itu, dengan adanya masalah diatas mendasari dilakukannya penelitian ini.

Selain melalui eksperimen, proses pengecoran tersebut juga dilakukan melalui simulasi numerical dengan menggunakan

ANSYS. Proses pengecoran seringkali menimbulkan crack dan shrinkage pada saat pembekuan. Oleh karena itu, perlu dilakukan penelitian mengenai analisa numerik pada gating system terhadap munculnya crack dan shrinkage.

I.2 Rumusan Masalah

Dibawah ini merupakan permasalahan yang dibahas pada

penelitian tugas akhir ini :

1. Bagaimana pengaruh bentuk runner dan riser dalam gating system terhadap pembentukan shrinkage yang terjadi pada hasil simulasi pengecoran alumunium alloy 6061?

2. Bagaimana pengaruh bentuk runner dan riser dalam gating system terhadap pembentukan crack yang terjadi pada hasil simulasi pengecoran alumunium alloy 6061?

I.3 Batasan Masalah

Untuk mendapatkan hasil penelitian yang akurat serta tidak menyimpang maka diperlukan batasan masalah sebagai berikut :

1. Diasumsikan tidak ada inklusi benda asing di dalam rongga cetak.

2. Material cetakan serta material coran diasumsikan homogen.

3. Bagian dasar cetakan diasumsikan menyentuh tanah sehingga tidak terjadi konveksi.

4. Diasumsikan fenomena perpindahan panas hanya terjadi pada riser dan rongga cetak.

I.4 Tujuan Penelitian

Tujuan yang diharapkan dari penelitian ini sebagai berikut : 1. Mengetahui pengaruh bentuk runner dan riser dalam

terjadi pada hasil simulasi pengecoran alumunium alloy 6061.

2. Mengetahui pengaruh bentuk runner dan riser dalam gating system terhadap pembentukan crack yang terjadi pada hasil simulasi pengecoran alumunium alloy 6061.

I.5 Manfaat

Berdasarkan penelitian ini diharapkan dapat memberikan

manfaat kepada pembaca sebagai studi dan referensi dalam menentukan bentuk runner dan riser dalam pengecoran alumunium 6061 terhadapa proses pembentukan shrinkage dan crack diketahui pengaruh variasi gating system pada saat proses pengecoran dan juga hasil coran terhadap crack dan shrinkage sehingga mendapatkan hasil coran yang baik dan memajukan peneltian di bidang pengecoran di Departemen Teknik Material ITS.

Simulasi numerik pada proses pengecoran merupakan penelitian yang begitu menarik untuk dipelajari secara mendalam untuk meningkatkan hasil coran yang baik. Berikut ini beberapa penelitian mengenai simulasi pengecoran alumunium:

Pada tahun 2016, Sebastian Dezecot melakukan pemodelan dan karakterisai secara tiga dimensi (3D) untuk melihat kerusakan fatigue saat temperatur tinggi pada coran paduan alumunium. Material yang digunakan pada penelitian ini adalah paduan alumunium yang digunakan pada bagian permesinan karena paduan ini memiliki sifat mekanik yang baik dan juga tahan terhadap korosi pada temperatur tinggi. Penelitian ini menggunakan Avizo untuk pemodelannya. Penelitian ini menggambarkan mulai terjadinya kerusakan pada paduan alumunium selama pengamatan menggunakan X ray synchrotron tomography. Munculnya awalan retak sudah teridentifikasi selama pengujian Low Cycle Fatigue (LCF). Kesimpulan dari penelitian ini adalah terdapat regangan plastis di daerah pori microshrinkage dengan bentuk yang kompleks dan adanya partikel keras seperti partikel Si yang mengalami kerusakan selama siklus mekanik yang pertama (Dezecot, 2016).

Pada tahun 2013, Choudari melakukan simulasi mengenai distribusi temperatur pada pengecoran Alumunium menggunakan sand casting dengan validasi eksperimen. Peleburan alumunium hingga 973 K dengan waktu solidifikasi 60 menit. Distribusi temperatur yang diperoleh pada simulasi dan eksperimen memiliki kesamaan. Kesimpulan, proses solidifikasi yang terjadi dapat dilihat secara visual oleh ANSYS (Choudari,2013).

Pada tahun 2011, Vanderesse melakukan simulasi mengenai keberbahayaan porositas pada paduan alumunium. Pada penelitian ini, peneliti menggunakan software Avizo. Paduan yang digunakan adalah AlSi9Cu3(Fe). Penelitian ini juga melakukan pengujian

berubahnya permukaan patahan akibat tekanan yang diberikan pada siklus fatigue.

Pada tahun 2005, Vijayaram melakukan simulasi dari solidifikasi pada proses pengecoran. Pada penelitian menggunakan metode simulasi Boundary Element Method (BEM) untuk membantu dalam mengidentifikasi letak cacat dari bentuk geometri komponen (Vijayaram, 2005).

Pada tahun 2016, Bahtiyar melakukan penelitian mengenai analisa perpindahan panas pada pengecoran Al-12%Si dengan menggunakan metode elemen hingga. Penelitian ini ingin membandingkan penggunaan pasir atau SS304 sebagai cetakan. Dari hasil yang diperoleh ternyata cetakan pasir lebih baik dibandingkan cetakan SS304 karena pada cetakan pasir tegangan termal lebih kecil sehingga shrinkage yang akan terjadi pada proses pengecoran akan semakin kecil (Bahtiyar, 2016).

2.2 Aluminium

Proses Hall-Heroult masih digunakan untuk memproduksi aluminium sampai sekarang ini. Penggunaan aluminium sebagai logam setiap tahunnya adalah urutan yang kedua setelah besi dan baja, yang tertinggi di antara logam non ferro.

Aluminium merupakan logam ringan yang mempunyai ketahanan korosi yang baik dan hantaran listrik yang baik dan sifat – sifat yang baik lainnya sebagai sifat logam. Sebagai tambahan terhadap, kekuatan mekaniknya yang sangat meningkat dengan penambahan Cu, Mg, Si, Mn, Zn, Ni, dsb. Secara satu persatu atau bersamasama, memberikan juga sifat-sifat baik lainnya seperti ketahanan korosi, ketahanan aus, koefisien pemuaian rendah. Material ini dipergunakan di dalam bidang yang luas bukan saja untuk peralatan rumah tangga tapi juga dipakai untuk keperluan material pesawat terbang, mobil, kapal laut, konstruksi. Berikut ini merupakan beberapa sifat propertis dari alumunium menurut ASM

Handbook Volume 2 dapat dilihat dalam tabel 2.1, tabel 2.2 dan tabel 2.3 dibawah ini:

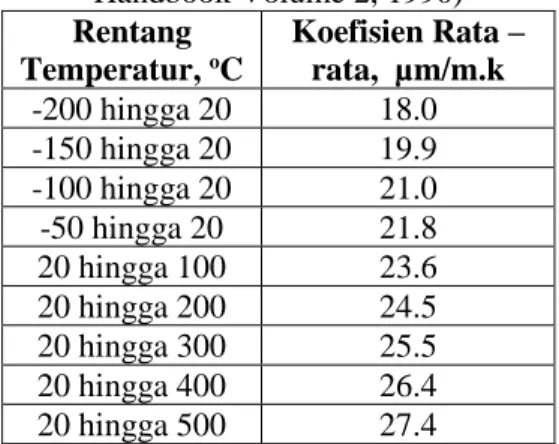

Tabel 2.1 Koefisien pemuaian termal aluminium (ASM

Handbook Volume 2, 1990) Rentang Temperatur, oC Koefisien Rata – rata, µm/m.k -200 hingga 20 18.0 -150 hingga 20 19.9 -100 hingga 20 21.0 -50 hingga 20 21.8 20 hingga 100 23.6 20 hingga 200 24.5 20 hingga 300 25.5 20 hingga 400 26.4 20 hingga 500 27.4

Table 2.2 Konduktivitas listrik aluminium (ASM Handbook

Volume 2, 1990) Kemurnian Aluminium, % Konduktivitas Elektrik, volumetric %IACS Tahanan Elektrik, nΩ.m 99.999+ 65 hingga 66 26.2 99.8 62 26.55

Tabel 2.3 Sifat mekanik aluminium (ASM Handbook Volume 2,

1990) Kemurnian, % Kekuatan Tarik Yield, ±0.2% Kekuatan Tarik Pemanjangan dalam 50 mm, % Mpa Ksi Mpa Ksi

99.99 10 1.4 45 6.5 50

2.2.1 Sifat-Sifat Alumunium

Aluminium adalah logam yang ringan dan cukup penting dalam kehidupan manusia. Aluminium merupakan unsur kimia golongan IIIA dalam sistim periodik unsur, dengan nomor atom 13 dan berat atom 26,98 gram per mol. Struktur kristal aluminium adalah struktur kristal FCC, sehingga aluminium tetap ulet meskipun pada temperatur yang sangat rendah. Keuletan yang tinggi dari aluminium menyebabkan logam tersebut mudah dibentuk atau mempunyai sifat mampu bentuk yang baik . Aluminium memiliki beberapa kekurangan yaitu kekuatan dan kekerasan yang rendah bila dibanding dengan logam lain seperti besi dan baja. Aluminium memiliki karakteristik sebagai logam ringan dengan densitas 2,7 g/cm3.

Selain sifat-sifat tersebut aluminium mempunyai sifat-sifat yang sangat baik dan bila dipadu dengan logam lain bisa mendapatkan sifat-sifat yang tidak bisa ditemui pada logam lain. Adapun sifat-sifat dari aluminium antara lain : ringan, tahan korosi, penghantar panas dan listrik yang baik. Sifat tahan korosi pada aluminium diperoleh karena terbentuknya lapisan oksida aluminium pada permukan alumunium.

Lapisan oksida ini melekat pada permukaan dengan kuat dan rapat serta sangat stabil (tidak bereaksi dengan lingkungannya) sehingga melindungi bagian yang lebih dalam. Adanya lapisan oksida ini disatu pihak menyebabkan tahan korosi tetapi di lain pihak menyebabkan aluminium menjadi sukar dilas dan disoldier (titik leburnya lebih dari 2000º C). Sifat mekanik dan fisik aluminium dapat dilihat pada tabel 2.4 berikut :

Tabel 2.4 Sifat-sifat fisik alumunium (Setyaji, 2012)

Sifat-sifat Kemurnian Alumunium (%)

Massa Jenis (200C) 2,6968 2,71

Kalor Jenis (cal/g.0C) (1000C) 0,2226 0,229 Tahanan Listrik (%) 64,94 59 Hantaran Listrik Koefisien Temperatur (/0C) 0,00429 0,0115 Koefisien Pemuaian (20-1000C) 23,86x10-6 23,5x10-6

Salah satu cara terbaik untuk memperbaiki sifat alumunium adalah memadukan alumunium dengan unsur lain. Paduan adalah kombinasi dua atau lebih jenis logam, kombinasi ini dapat merupakan campuran dari dua struktur kristalin. Paduan dapat disebut juga sebagai larutan padat dalam logam. Larutan padat mudah terbentuk bila pelarut dan atom yang larut memiliki ukuran yang sama dan strukrur elektron yang serupa. Larutan dalam logam utama tersebut memiliki batas kelarutan maksimum. Paduan yang masih dalam batas kelarutan disebut dengan paduan logam fasa tunggal. Sedangkan paduan yang melebihi batas kelarutan disebut dengan fasa ganda. Peningkatan kekuatan dan kekerasan logam paduan disebabkan oleh adanya atom-atom yang larut yang menghambat pergerakan dislokasi dalam kristal sewaktu deformasi plastik. Secara garis besar paduan aluminium dibedakan menjadi dua jenis yaitu paduan aluminium tempa dan aluminium cor.

Menurut Alumunium Association (AA) sistem di Amerika, penamaan paduan alumunium:

1. Paduan cor (casting alloys) digunakan sistem penamaan empat angka. Angka pertama menunjukkan kandungan utama paduannya. Dua angka selanjutnya menunjukkan penandaan dari paduannya. Angka terakhir yang di pisahkan dengan tanda desimal merupakan bentuk dari hasil pengecoran, misalnya casting (0) atau ingot (1,2). 2. Paduan tempa (wrought alloys) menggunakan sistem penamaan empat angka juga tetapi penamaannya berbeda dengan penamaan pada paduan jenis cor. Angka pertama menyatakan kelompok paduan atau kandungan elemen spesifik paduan, angka kedua

menunjukkan perlakuan dari paduan asli atau batas kemurnian. Sedangkan dua angka terakhir menunjukkan paduan aluminium atau kemurnian aluminium.

Dari dua kelompok paduan aluminium diatas dikelompokkan lagi menjadi dua kelompok, yaitu: tidak dapat diperlaku-panaskan dan dapat diperlaku-panaskan. Untuk paduan aluminium jenis cor yang dapat diperlaku-panaskan meliputi seri 2xx.x, 3xx.x, 7xx.x, dan 8xx.x, yang tidak dapat diperlaku-panaskan meliputi seri 1xx.x, 4xx.x, dan 5xx.x. Sedang aluminium jenis tempa yang tidak dapat diperlaku-panaskan meliputi seri 1xxx, 3xxx, 4xxx, dan 5xxx, yang dapat diperlaku-panaskan adalah seri 2xxx, 6xxx, 7xxx, dan 8xxx.

2.3 Pengecoran

Pengecoran logam adalah proses pembuatan benda dengan mencairkan logam dan menuangkan cairan logam tersebut ke dalam rongga cetakan. Proses ini dapat digunakan untuk membuat benda-benda dengan bentuk rumit. Benda berlubang yang sangat besar dan sangat sulit atau sangat mahal jika dibuat dengan metode lain, dapat diproduksi masal secara ekonomis menggunakan teknik pengecoran yang tepat.

Pengecoran logam dapat dilakukan untuk bermacam-macam logam seperti, besi,baja paduan tembaga (perunggu, kuningan, perunggu alumunium dan lain sebagainya), paduan ringan (paduan alumunium, paduan magnesium, dan sebagainya), serta paduan lain, semisal paduan seng, monel (paduan nikel dengan sedikit tembaga), hasteloy (paduan yang mengandung molibdenum, krom, dan silikon), dan sebagainya.

Untuk membuat coran harus melalui proses pembuatan model pencairan logam, penuangan cairan logam ke model, membongkar, membersihkan dan memeriksa coran. Pencairan logam dapat dilakukan dengan bermacam-macam cara, misal dengan tanur induksi (tungku listrik di mana panas diterapkan dengan pemanasan induksi logam), tanur kupola (tanur pelebur dalam

pengecoran logam untuk melebur besi tuang kelabu), atau lainnya. Cetakan biasanya dibuat dengan memadatkan pasir yang diperoleh dari alam atau pasir buatan yang mengandung tanah lempung. Cetakan pasir mudah dibuat dan tidak mahal. Cetakan dapat juga terbuat dari logam, biasanya besi dan digunakan untuk mengecor logam-logam yang titik leburnya di bawah titik lebur besi.

Pada pengecoran logam, dibutuhkan pola yang merupakan tiruan dari benda yang hendak dibuat dengan pengecoran. Pola dapat terbuat dari logam, kayu, stereofoam, lilin, dan sebagainya. Pola mempunyai ukuran sedikit lebih besar dari ukuran benda yang akan dibuat dengan maksud untuk mengantisipasi penyusutan selama pendinginan dan pengerjaan finishing setelah pengecoran. Selain itu, pada pola juga dibuat kemiringan pada sisinya supaya memudahkan pengangkatan pola dari pasir cetak.

Cetakan adalah rongga atau ruang di dalam pasir cetak yang akan diisi dengan logam cair. Pembuatan cetakan dari pasir cetak dilakukan pada sebuah rangka cetak. Cetakan terdiri dari cope dan drag. Cope adalah cetakan yang terletak di atas, dan drag cetakan yang terletak di bawah. Hal yang perlu diperhatikan pada kup dan drag adalah penentuan permukaan pisah yang tepat.

Rangka cetak yang dapat terbuat dari kayu ataupun logam adalah tempat untuk memadatkan pasir cetak yang sebelumnya telah diletakkan pola di dalamnya. Pada proses pengecoran dibutuhkan dua buah rangka cetak yaitu rangka cetak untuk cope dan rangka cetak untuk drag. Proses pembuatan cetakan dari pasir dengan tangan. (Susandri, 2015).

Untuk mendapatkan hasil coran yang baik (mencegah masuknya kotoran ke dalam rongga cetakan) maka perlu diperhatikan mekanisme dan laju pembekuan logam dalam cetakan yang dipengaruhi oleh perencanaan riser, perencanaan sistem saluran dan fluiditas logam cair yang sesuai (Reinal, 1997).

2.3.1 Perancangan Pola

Cetakan adalah rongga atau ruangan yang akan dituangi logam cair untuk membuat coran. Cetakan dibuat menggunakan pola. Pola dapat dibuat dari kayu ataupun logam. Pola logam digunakan agar dapat menjaga ketelitian ukuran benda coran, terutama dalam masa produksi sehingga pola lebih awet dan produktivitas meningkat.

Pola kayu lebih murah, cepat dibuatnya dan lebih mudah diolahnya. Oleh sebab itu pola kayu umumnya digunakan untuk cetakan pasir. Saat ini sering pola kayu diperkuat permukaannya dengan lapisan dempul agar lebih tahan aus dan lebih mudah dalam pembuatan cetakan. Perancangan pola dilakukan untuk mempermudah proses selanjutnya. Dalam merancang pola perlu memperhatikan aspek-aspek yang dapat mempengaruhi proses pengecoran dan kualitas hasil pengecoran. Aspek-aspek tersebut antara lain:

a) Penambahan ukuran untuk mengatasi penyusutan padat saat logam mengalami pendinginan dan untuk proses pemesinan jika diperlukan.

b) Memberi kemiringan pada sisi-sisi pola untuk mempermudah pengeluaran pola pada proses pembuatan cetakan.

c) Menentukan bagian pisah (parting plane) untuk memudahkan pembuatan cetakan.

d) Pemberian radius pada ujung-ujung pola yang sesuai untuk menghindari bentuk yang tajam dan memudahkan pembuatan cetakan (Arianto, 2010).

2.3.2 Cetakan

Cetakan merupakan alat yang digunakan sebagai tempat cairan logam yang akan dibentuk oleh model. Hal yang sangat penting dalam proses pengecoran adalah pembuatan cetakan sesuai dengan modelnya masing-masing.

Proses pembuatan cetakan dapat dilakukan dengan menggunakan tangan hingga mesin yang paling modern. Pembuatan cetakan dengan menggunakan tangan dilakukan apabila dalam jumlah produksi yang kecil sedangkan untuk cetakan modern digunakan untuk model yang rumit dan jumlah yang besar.

Menurut Suhardi, jenis cetakan dibagi menjadi dua yaitu cetakan pasir dan cetakan logam (permanen). Proses pengecoran dengan cetakan pasir adalah proses pengecoran dengan bahan dasar pasir untuk membuat cetakan. Penggunaan pasir sebagai bahan dasar cetakan dikarenakan cetakan mampu menahan temperatur yang lebih tinggi dari temperatur logam yang dituangkan. Untuk mendapatkan permukaan coran yang halus digunakan pasir yang halus. Pasir harus ditambah dengan unsur pengikat khusus seperti air kaca, semen, resin-fenol, resinfuran atau minyak pengering. Pasir dengan kadar air rendah lebih baik untuk menghindari terjadinya oksidasi pada cairan paduan alumunium pada waktu penuangan.

Pada cetakan logam, proses penuangan logam cair sama seperti pada cetakan pasir. Pada umunya logam cair dituangkan dengan penuh gaya berat walaupun kadang-kadang diperlukan tekanan pada logam cair selama atau setelah penuangan. Sebagai bahan cetakan terutama dipakai besi cor paduan. Cara ini dapat membuat coran yang memunyai ketelitian dan kwalitas yang tinggi. Akan tetapi biaya pembuatan cetakan adalah tinggi sehingga apabila umur cetakan itu dibuat panjang, baru produksi yang ekonomis mungkin dilaksanakan (Surdia, 1976).

2.3.3 Gating system

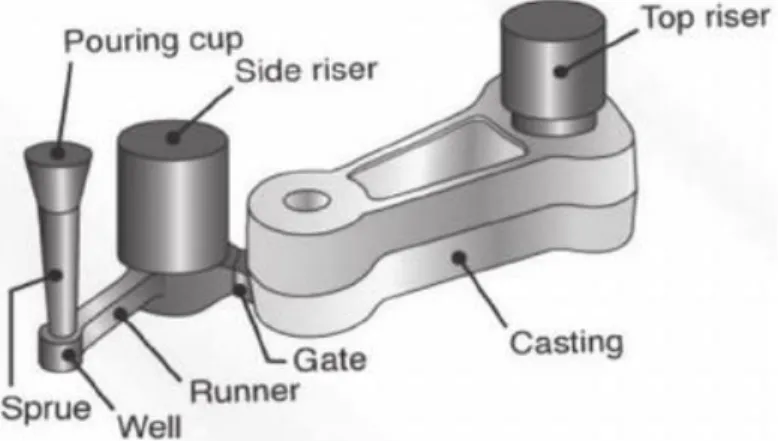

Dalam proses pengecoran, penggunaan gating system menjadi sangat penting untuk menghasilkan kualitas coran yang baik. Gating system yang didesain tidak baik akan menyebabkan cacat pada benda hasil coran. Komponen pada gating system terdiri dari pouring basin, sprue, sprue well, runner, dan ingate yang dapat dilihat pada gambar 2.1 dibawah ini :

Gambar 2.1 Elemen dasar dari Gating System (Shanti, 2015)

Berikut ini adalah penjelasan dari beberapa elemen dasar pada gating system :

Pouring Basin : Awalan dari gating system yang berbentuk corong, yang berfungsi untuk mengalirkan logam cair dari ladle menuju ke sprue. Pouring basin harus dibuat sedikit dalam untuk mengurangi terjadinya penumpukan logam cair dan terbentuknya pusaran.

Sprue : bagian yang menghubungkan pouring basin ke runner/ingate. Sprue memiliki 3 bentuk penampang yaitu: persegi, persegi panjang, dan

lingkaran. Sprue biasanya dibentuk meruncing ke bawah untuk menghindari aspirasi udara. Sprue Well : ini merupakan bagian dasar dari sprue tempat

menampungnya logam cair yang akan diteruskan ke runner sehingga harus memiliki sudut yang tepat.

Runner : bagian ini menghubungkan sprue dengan ingate. Bentuk penampang dari bagian ini adalah persegi panjang untuk mengurangi terjadinya aliran turbulen. Runner harus terpenuhi lebih dahulu oleh logam cair sebelum logam cair masuk menuju ingate.

Ingate : bagian ini merupakan yang bagian yang menghubungkan runner menuju rongga cetakan. Pada umumnya penampang pada bagian ini berbentuk persegi, persegi panjang dan trapesium.

Riser : bagian terakhir dari tuangan yang membeku dan mengarahkan system pembekuan. Bagian ini juga menyalurkan gas atau udara dari rongga cetakan sehingga cacat coran dapat terhindari. Riser juga memiliki fungsi memberitahu bahwa penuangan dan pemasukan logam cair sesuai yang dikehendaki.

Untuk menghasilkan pengecoran yang baik dan sesuai dengan yang diinginkan maka perlu untuk merancang posisi gating system. Berikut merupakan 3 tipe posisi gating system berdasarkan letak ingates :

1. Top Gating System

Gating sytem tipe ini mengalirkan logam cair langsung dari pouring basin menuju bagian atas rongga cetakan. Keuntungan dari gating jenis ini terjadinya pembekuan dari bawah ke atas. Namun, kerugian dari gating tipe

ini adalah gerak jatuh bebas logam cair mengakibatkan erosi pada cetakan. Pengisian logam cair pada top gating lebih cepat bila dibandingkan dengan bottom dan parting line.

2. Bottom Gating System

Untuk gating system tipe ini logam cair masuk dari bawah dan langsung menuju rongga cetakan. Gating tipe ini sangat cocok untuk benda cor berdimensi tinggi. Keuntungan dari gating tipe ini adalah meminimalisir terjadinya tumbukan pada saat logam cair masuk. Kekurangan dari gating ini adalah kecepatan pengisian logam cair akan terus berkurang seiring semakin penuhnya rongga coran.

3. Parting-line Gating System

Untuk gating tipe ini posisi ingate berada di tengah. Gating jenis ini merupakan kombinasi antara top dan bottom gating system yang mana untuk mengurangi gerak jatuh bebas logam cair dan juga untuk meningkatkan kecepatan pengisian logam cair seperti yang terdapat pada bottom gating system. (Dolar, 2009)

2.3.4 Analisis Cacat Coran

Analisis cacat coran merupakan suatu metode untuk mencari jenis cacat yang terjadi pada benda. Tujuan dari analasis cacat coran ini yaitu untuk memberikan solusi dari permasalahan cacat pada benda coran. Adapun langkah-langkah pendekatan dapat dilakukan yaitu:

1. Identifikasi cacat dengan cara klasifikasi cacat mulai dari bentuk cacat, lokasi cacat, ukuran cacat, cara identifikasi cacat. Lakukan penyelidikan untuk fakta yang hilang.

2. Verifikasi cacat dengan pencocokan dengan literatur. 3. Penentuan proses perbaikan.

4. Lakukan uji coba perbaikan. 5. Lakukan tindak lanjut.

Dengan melakukan tahapan-tahapan berikut maka dapat dilakukan perbaikan dan masalah cacat coran dapat teratasi (Rachman, 2015).

Salah satu jenis cacat pada coran adalah shrinkage. Untuk kebanyakan logam, perubahan dari fasa liquid ke solid menghasilkan penyusutan volume. Shrinkage yang terjadi pada proses solidifikasi disebabkan adanya perbedaan volumetrik antara fasa solid dan liquid. Oleh karena itu, harus mengetahui perbedaaan antara volume liquid dan solid yang menjadi komponen utama dalam pengecoran serta kontraksi yang terjadi setelah solidifikasi.

Shrinkage yang terjadi pada coran memiliki toleransi yang berbeda-beda tergantung pada jenis material atau paduan yang digunakan. Berikut ini tabel 2.5 merupakan toleransi penyusutan beberpa jenis logam.

Tabel 2.5 Toleransi penyusutan logam menggunakan sand casting

(Kalpakjian, 2009)

No. Logam Toleransi Penyusutan

(%)

1. Besi tuang kelabu 0,83-1,3

2. Besi tuang putih 2,1

3. Besi tuang mampu tempa 0,78-1,0

4. Paduan Aluminium 1,3

5. Paduan Magnesium 1,3

6. Paduan Tembaga 1,3-1,6

2.4 Metode Elemen Hingga, Transfer Panas dan Solidifikasi

Metode elemen hingga merupakan cara membagi suatu daerah atau luasan menjadi sebuah elemen. Elemen tersebut dihubungkan oleh nodes dan distribusi dari elemen tersebut dinamakan mesh.

Kemudian setelah area tersebut didiskretisasi langkah selanjutnya adalah menentukan persamaan untuk setiap elemen yang dibutuhkan. Misalnya sifat-sifat termal suatu material seperti konduktifitas termal yang mana persamaan dari elemen itu nantinya akan digabungkan untuk menentukan persamaan global untuk meshnya dimana menggambarkan perubahan dari seluruh bagian secara umum (Alawadhi, 2010).

Di dalam pemodelan ini, digunakan persamaan konservasi panas untuk menyelesaikan permasalahan aliran panas di dalamnya. Seperti yang dilihat pada persamaan 2.1.

𝜕(𝜌𝐶𝑝𝑇)

𝜕𝑡 + ∇. (𝜌𝐶𝑝u𝑇) = ∇. (𝑘∇𝑇)

dengan Cp adalah specific heat, T adalah temperatur, k adalah konduktifitas termal dan ρ adalah massa jenis (Yang, 2014).

Logam cair akan kehilangan panas ketika dituangkan ke dalam rongga cetak. Sedangkan cetakan akan mengalami pertambahan panas dikarenakan transfer panas dari logam cair tadi. Selama proses ini, transfer panas dari atas dan dinding ditampilkan pada persamaan 2.2.

Qt = QT.t1

dimana Qt adalah jumlah kehilangan panas total dari

atas dan dinding, QT adalah laju transfer panas total baik dari konveksi dan radiasi dari atas dan konduksi yang melalui dinding. Sedangkan waktu yang diperlukan untuk transfer panas atau dengan kata lain waktu solidifikasi awal dilambangkan dengan t1.

Pada penggunaannya, transfer panas yang bekerja pada proses pengecoran adalah konveksi, konduksi dan radiasi sehingga laju transfer panas totalnya ditampilkan pada persamaan 2.3.

QT = QT1 . QT2 . QT3

(2.3)

(2.2)

Dapat dilihat bahwa transfer panas secara konveksi, dan radiasi dari permukaan atas, konduksi yang melalui dinding, konveksi dan radiasi dari permukaan cetakan yang dipanaskan diwakilkan dengan QT1 . QT2 . QT3.

Untuk mencari QT1 yang merupakan laju transfer panas d\dengan konveksi dan radiasi dari bagian atas dapat digunakan persamaan 2.4.

QT1 = (h + hr)T . AT . (T - T∞)

Sedangkan nilai dari T = 1

2(Tp+ Tm). Koefisien transfer

panas dilambangkan h dan hr. AT adalah luasan dari permukaan atas dari cetakan dan T∞ adalah temperatur cetakan.

Kemudian laju transfer panas dengan konduksi dituliskan pada persamaan 2.5.

𝑄𝑇2 =

(𝑇𝑝− 𝑇∞)

𝑅𝑡

Pada persamaan 2.26 ini, Tp dan T∞ adalah temperatur dalam dan luar dari cetakan dan Rt adalah ketahanan termal dari dinding cetakan. Namun, sering kali Rt ini diabaikan dikarenakan

Kemudian laju transfer panas konveksi dan radiasi untuk dinding cetakan luar yang dipanaskan menggunakan persamaan 2.6.

𝑄𝑇3 = (ℎ + ℎ𝑟)𝑇𝑠 . 𝐴 . (𝑇𝑠− 𝑇∞)

Ts adalah temperatur permukaan cetakan, T∞ adalah temperatur dari lingkungan sekitar cetakan. H dan hr adalah koefisien transfer panas. A adalah luasan dari permukaan cetakan yang dipanaskan terhadap lingkungan.

Sehingga total dari laju panas sesuai persamaan 2.7 menjadi

(2.4)

(2.5)

QT = (h + hr)T . AT . (T - T∞) + (𝑇𝑝−𝑇∞)

𝑅𝑡 + (ℎ +

ℎ𝑟)𝑇𝑠 . 𝐴 . (𝑇𝑠− 𝑇∞)

Sebenarnya, Qt adalah proses hilangnya panas dari suatu logam yang biasanya dianggap sebagai panas sensible. Ditampilkan pada persamaan 2.8 dan 2.9.

𝑄𝑡 = 𝑚𝐶𝑝∆𝑇

𝑄𝑡 = 𝑚𝐶𝑝(𝑇𝑝− 𝑇𝑚)

Dimana Cp adalah specific heat dari logam, Tp dan Tm adalah temperatur saat penuangan serta temperatur lelehan, sedangkan m adalah massa logam yang dituangkan.

Kemudian, persamaan 2.8 digabungkan dengan persamaan 2.9 sehingga menghasilkan persamaan 2.10

𝑡1 = 𝑚𝐶𝑝(𝑇𝑝− 𝑇𝑚) (h + hr)T̅ . 𝐴𝑇 . (𝑇̅ − 𝑇∞) + (𝑇𝑝− 𝑇∞) 𝑅𝑡 + (ℎ + ℎ𝑟)𝑇̅. 𝐴𝑇 . (𝑇𝑠− 𝑇∞)

Persamaan 2.10 merupakan persamaan untuk mencari solidifikasi selama penuangan. Kemudian, langkah selanjutnya adalah transfer panas pembentukan. Transformasi fasa akan terjadi ketika logam kehilangan panas sensible dan mencapai temperatur lelehnya.

Pada dasarnya persamaannya sama dengan perpindahan panas saat logam dituangkan sehingga dapat dirumuskan seperti persamaan 2.11. Qt = QT.t2

(2.7)

(2.8)

(2.9)

(2.11)

(2.10)dimana Qt adalah jumlah kehilangan panas total dari atas dan dinding, QT adalah laju transfer panas total baik dari konveksi dan radiasi dari atas dan konduksi yang melalui dinding. Sedangkan waktu yang diperlukan untuk transfer panas atau dengan kata lain waktu solidifikasi kedua dilambangkan dengan t2.

Sama seperti tadi, transfer panas yang bekerja pada proses pengecoran adalah konveksi, konduksi dan radiasi sehingga laju transfer panas totalnya diyampilkan pada persamaan 2.12.

QT = QT1 . QT2 . QT3 Transfer panas secara konveksi, dan radiasi dari

permukaan atas, konduksi yang melalui dinding, konveksi dan radiasi dari permukaan cetakan yang dipanaskan diwakilkan dengan QT1 . QT2 . QT3.

Pada tahap ini T diganti menjadi Tm dikarenakan ini adalah temperatur saat koefisien transfer panas selama konduksi pada tahap kedua.

Apabila digabungkan, maka didapat persamaan 2.13.

QT = (h + hr)T . AT . (𝑇𝑚- T∞) + (𝑇𝑚−𝑇∞)

𝑅𝑡 + (ℎ +

ℎ𝑟)𝑇𝑠 . 𝐴 . (𝑇𝑠− 𝑇∞)

Di tahap ini, total dari heat loss ditampilkan pada persamaan 2.14.

Qt = mHf

Diketahui bahwa m adalah massa dari logam sedangkan Hf adalah panas pembentukannya. Ketika persamaan 2.13 dan 2.14 digabungkan akan menjadi persamaan 2.15

(2.12)

(2.13)

𝑡2=

m𝐻𝑓

(h + hr)𝑇𝑚 . 𝐴𝑇 . (𝑇𝑚− 𝑇∞) +

(𝑇𝑚− 𝑇∞)

𝑅𝑡 + (ℎ + ℎ𝑟)𝑇𝑠. 𝐴𝑇 . (𝑇𝑠− 𝑇∞)

Dimana t2 adalah waktu solidifikasi pada tahap kedua yaitu ketika logam berubah dari fasa liquid ke solid.

Sehingga didapatkan waktu solidifikasi total yang ditampilkan pada persamaan 2.16.

t = t1 + t2

2.5. Proses Perpindahan Kalor

Perpindahan kalor merupakan proses perpindahan energi

dalam bentuk panas karena adanya perbedaan temperatur antara benda atau material. Perpindahan energi atau panas yang terjadi pada suatu material tentu memiliki kecepatan perpindahan energi yang lebih dikenal dengan laju perpindahan panas. Perpindahan kalor memiliki tiga bentuk mekanisme yaitu, konduksi, konveksi dan radiasi. Namun, dalam subbab ini hanya akan membahas mengenai mekanisme perpindahan kalor secara konveksi.

2.5.1. Perpindahan Kalor secara Konveksi

Perpindahan panas secara konveksi merupakan jenis perpindahan panas yang disebabkan karena adanya aliran fluida dari daerah bertemperatur tinggi ke temperatur rendah. Contoh dari proses konveksi adalah pendinginan dari secangkir kopi. Aliran fluida pada konveksi dapat digerakkan secara bebas dan paksa. Oleh karena itu, konveksi diklasifikasikan menjadi dua berdasarkan cara menggerakkannya, yakni konveksi bebas (free convection) dan konveksi paksa (forced convection). Konveksi bebas merupakan perpindahan panas yang terjadi karena adanya perbedaan massa jenis yang dipengaruhi oleh perbedaan

(2.15)

temperatur. Sedangkan konveksi paksa merupakan jenis konveksi yang disebabkan karena dipengaruhi oleh gaya luar atau pemaksa seperti pompa air. Dibawah ini merupakan gambar 2.2 yang menunjukkan arah aliran panas pada proses konveksi.

Gambar 2.2 Perpindahan panas konveksi (J.P. Holman, 1994)

2.6 Tegangan Termal

Tegangan termal diperoleh dari hasil perubahan temperatur yang terjadi dalam suatu material pada selang waktu tertentu. Tegangan termal disebabkan oleh pendinginan cepat, karena temperatur di luar material lebih cepat mengalami perubahan daripada didalam material (Callister, 2009).

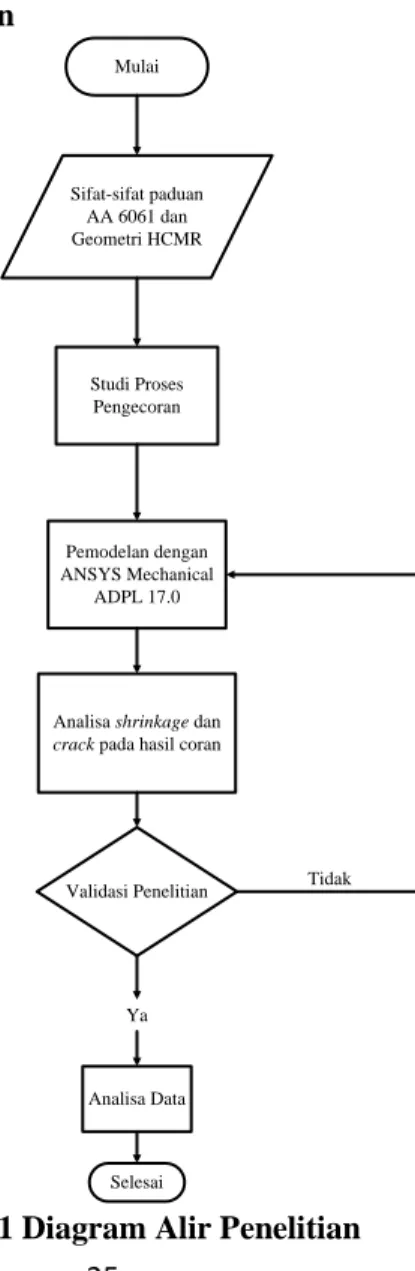

BAB III METODOLOGI 3.1 Metode Penelitian Mulai Sifat-sifat paduan AA 6061 dan Geometri HCMR Studi Proses Pengecoran Pemodelan dengan ANSYS Mechanical ADPL 17.0

Analisa shrinkage dan crack pada hasil coran

Validasi Penelitian Tidak

Ya

Analisa Data

Selesai

3.2 Spesifikasi Material 3.2.1 Material Al 6061

Paduan Al 6061 digunakan dalam penelitian ini sebagai material coran. Data-data diperoleh dari beberapa sumber yaitu American National Standards Institute.

Sifat-sifat dan komposisi dari paduan Al 6061dijabarkan pada tabel 3.1, tabel 3.2 dan tabel 3.3 dibawah ini:

Tabel 3.1Komposisi paduan Alumunium 6061(Matweb.com)

Tabel 3.2 Konduktifitas termal, kapasitas panas spesifik

serta massa jenis paduan Al 6061 (ASM, 2008) Temperatur (K) Konduktifitas Termal (W/m.K) Kapasitas Panas Spesifik (J/g.K) Massa Jenis (Kg/m3) 303 180,8478 0,8793191 2703,995 373 194,1307 0,9165871 2689,925 473 209,7395 0,9681271 2669,825 573 207,7282 1,0176671 2649,725 Unsur Persen (%) Si 0,4 – 0,8 Fe 0,7 Cu 0,15 – 0,4 Mn 0,15 Mg 0,8 – 1,2 Cr 0,04 – 0,35 Zn 0,35 V 0,25 Ti 0,1 Lainnya 0,15

673 212,3967 1,0652071 2629,625

773 222,8456 1,1107471 2609,525

873 245,9743 1,1542871 2426,76

973 287,483 1,1958271 2398,76

1015 311,8405 1,2158471 2214,24

Tabel 3.3 Modulus elastisitas, poisson ratio (Comsol

Material Library) serta koefisien ekspansi termal paduan Al 6061 (Comsol Material Library).

Temperatur (K)

Modulus Elastisitas

(N/m2)

Poisson Ratio CTE (1/K)

303 6,8799E+10 3,31E-01 2,24E+01

373 6,6390E+10 3,32E-01 2,38E+01

473 6,2695E+10 3,34E-01 2,56E+01

573 5,7715E+10 3,40E-01 2,72E+01

673 4,9578E+10 3,7E-01 2,87E+01

773 3,5574E+10 3,94E-01 2,99E+01

873 3,5574E+10 3,94E-01 2,99E+01

973 3,5574E+10 3,94E-01 2,99E+01

1015 3,5574E+10 3,94E-01 2,99E+01

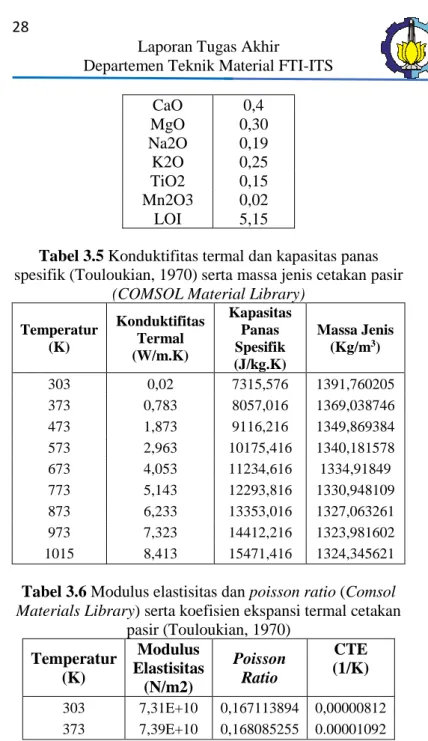

3.2.2. Material Cetakan Pasir

Berikut ini adalah komposisi unsur penyususn dan beberapa sifat mekanik dari material pasir silika seperti pada tabel 3.4, tabel 3.5, tabel 3.6 :

Tabel 3.4 Komposisi paduan pasir silika (Idrisa, 2013) Komposisi Nilai (%)

SiO2 87,91

Al2O3 4,0

CaO 0,4 MgO 0,30 Na2O 0,19 K2O 0,25 TiO2 0,15 Mn2O3 0,02 LOI 5,15

Tabel 3.5 Konduktifitas termal dan kapasitas panas

spesifik (Touloukian, 1970) serta massa jenis cetakan pasir (COMSOL Material Library)

Temperatur (K) Konduktifitas Termal (W/m.K) Kapasitas Panas Spesifik (J/kg.K) Massa Jenis (Kg/m3) 303 0,02 7315,576 1391,760205 373 0,783 8057,016 1369,038746 473 1,873 9116,216 1349,869384 573 2,963 10175,416 1340,181578 673 4,053 11234,616 1334,91849 773 5,143 12293,816 1330,948109 873 6,233 13353,016 1327,063261 973 7,323 14412,216 1323,981602 1015 8,413 15471,416 1324,345621

Tabel 3.6 Modulus elastisitas dan poisson ratio (Comsol

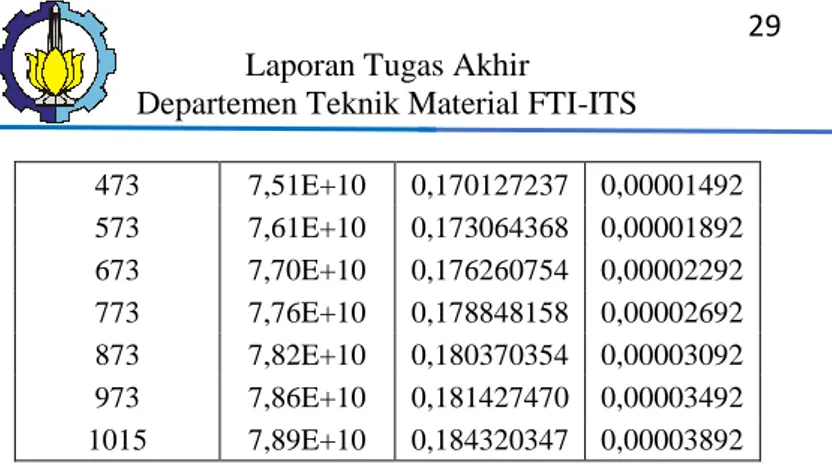

Materials Library) serta koefisien ekspansi termal cetakan pasir (Touloukian, 1970) Temperatur (K) Modulus Elastisitas (N/m2) Poisson Ratio CTE (1/K) 303 7,31E+10 0,167113894 0,00000812 373 7,39E+10 0,168085255 0.00001092

473 7,51E+10 0,170127237 0,00001492 573 7,61E+10 0,173064368 0,00001892 673 7,70E+10 0,176260754 0,00002292 773 7,76E+10 0,178848158 0,00002692 873 7,82E+10 0,180370354 0,00003092 973 7,86E+10 0,181427470 0,00003492 1015 7,89E+10 0,184320347 0,00003892 3.3. Proses Penelitian

Untuk membuat geometri pada penelitian ini menggunakan ANSYS Mechanical APDL 17.0 yang digunakan untuk menganalisa variasi ukuran runner dan bentuk riser pada proses pengecoran.

Dalam penelitian ini menggunakan cetakan pasir silika. Pada penelitian kali ini terdapat perbedaan pada desain gating system yang kemudian dibedakan menjadi 4 model seperti pada tabel 3.7 dibawah ini.

Tabel 3.7 Variasi desain gating system

Cetakan Variabel Dimensi (m)

Model 1 Runner Panjang 0,1524

Riser Diameter 0.0739

Model 2 Runner Panjang 0,1524

Riser Diameter 0.081

Model 3 Runner Panjang 0,0762

Riser Diameter 0.0739

Model 4 Runner Panjang 0,0762

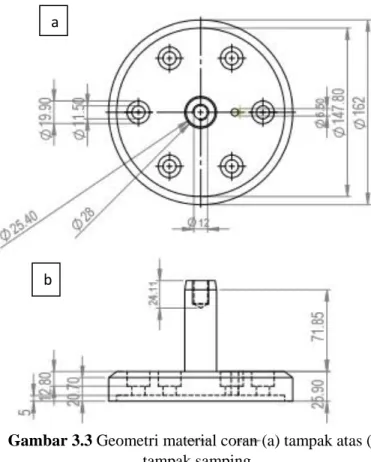

Geometri yang digunakan pada pemodelan kali ini dapat dilihat pada gambar 3.3 :

Gambar 3.3 Geometri material coran (a) tampak atas (b)

tampak samping

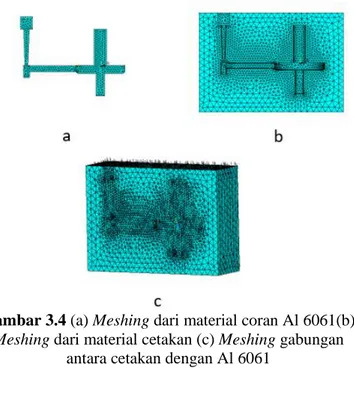

Tipe elemen yang digunakan pada penelitian ini adalah SOLID278 (brick 8node 278) untuk analisa termal dikarenakan tipe elemen ini memiliki kapabilitas di dalam konduksi termal tiga dimensi. Elemen ini memiliki 8 nodal dengan 1 buah derajat kebebasan dan temperatur setiap nodal.

Sedangkan untuk analisa struktural, digunakan

a

elemen SOLID227 karena elemen ini dapat digunakan

dalam analisa couple-field dari termal ke struktural.

Couple-field digunakan untuk menganalisa 2 bidang

analisa yaitu analisa termal dan struktural. Oleh karena

itu, hasil analisa termal digunakan untuk melakukan

analisa struktural Elemen ini memiliki 8 nodal dengan

7 derajat kebebasan. Geometri coran dan mold kemudian

di meshing sesuai dengan tipe elemen dengan menggunakan mesh tool. Penelitian ini membutuhkan meshing yang sangat kecil untuk meningkatkan keakuratan. Hasil meshing geometri coran dan cetakan dapat dilihat pada gambar 3.4 dibawah ini:

Gambar 3.4 (a) Meshing dari material coran Al 6061(b)

Meshing dari material cetakan (c) Meshing gabungan antara cetakan dengan Al 6061

Input dari sifat-sifat material dibagi dua yaitu untuk analisa termal serta struktural yang dapat dilihat pada gambar 3.5.

Gambar 3.5 Input sifat-sifat material

Setelah melakukan langkah-langkah tersebut, maka dimasukkan boundary condition pada pemodelan yang disesuaikan dengan kondisi asli jika dilakukan pengecoran secara eksperimen. Perpindahan panas yang terjadi pada proses pengecoran adalah konveksi, yang diletakkan pada bagian luar cetakan dimana akan berpengaruh kepada distribusi temperatur. Kemudian dianggap tidak ada inklusi benda asing di dalam rongga cetak, material cetakan serta material coran dianggap homogen, bagian dasar cetakan dianggap menyentuh tanah sehingga tidak terjadi konveksi

serta pengamatan berfokus pada fenomena yang terjadi pada riser dan rongga cetak.

Heat flux diaplikasikan di dalam geometri cetakan, konveksi diaplikasikan pada bagian luar cetakan serta temperatur awal diaplikasikan baik pada coran maupun cetakan. Selama proses pengecoran, akan terjadi perpindahan panas dari material coran ke dalam cetakan yang menyebabkan logam cair akan kehilangan panas ketika dituangkan ke dalam rongga cetak. Sedangkan cetakan akan mengalami pertambahan panas dikarenakan transfer panas dari logam cair tadi.

Untuk validasi pada penelitian ini menggunakan data yang diperoleh dari peneliti yang sedang mengerjakan eksperimen dari proses simulasi pengecoran ini dimana data yang diperoleh akan dibandingkan untuk melihat efeknya terhadap terjadinya shrinkage ataupun crack.

Penelitian kali ini telah melakukan beberapa kali simulasi pengecoran house moving contact resistor dengan metode elemen hingga berbahan dasar alumunium seri 6061. Dalam pelaksanaannya pemodelan dilakukan dalam 2 tahap. Pemodelan pertama yaitu melakukan analisa transien temperatur yang bertujuan untuk melihat distribusi temperatur serta proses pendinginan pengecoran dari setiap model. Pemodelan tahap selanjutnya adalah untuk mengetahui tegangan termal serta shrinkage yang terdapat pada setiap model.

4.1 Validasi Penelitian

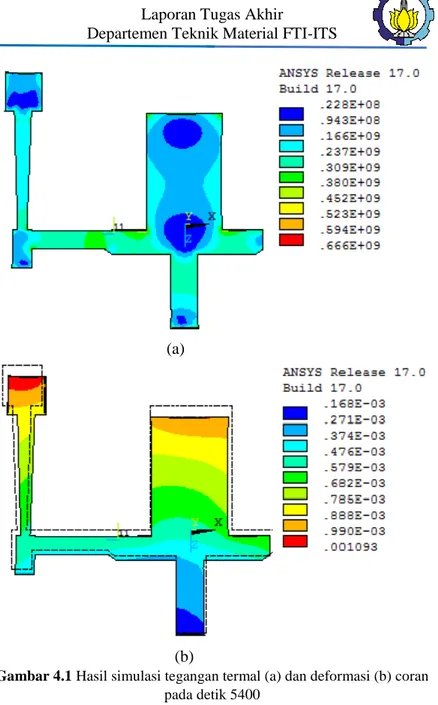

Dalam proses simulasi pada penelitian ini dilakukan validasi

dengan proses eksperimen. Proses validasi dilakukan agar penelitian yang dilakukan dengan metode simulasi dapat dibandingkan dengan penelitian yang menggunakan metode eksperimen. Untuk proses validasi ini menggunakan ukuran gating system yang sama sehingga proses simulasi dan eksperimen dapat dibandingkan. Berikut ini merupakan pola tegangan termal dan penyusutan yang terjadi selama proses simulasi dapat dilihat pada gambar 4.1 dibawah ini.

(a)

(b)

Gambar 4.1 Hasil simulasi tegangan termal (a) dan deformasi (b) coran

Dibawah ini merupakan nilai tegangan termal pada beberapa waktu hingga pada waktu maksimum yang diperoleh dari hasil simulasi dengan ukuran geometri gating system yang sama pada proses eksperimen dapat dilihat pada tabel 4.1.

Tabel 4.1 Nilai tegangan termal maksimum pada benda cor Waktu Tegangan Termal

30 2,74E+08 90 2,75E+08 300 2,77E+08 900 2,79E+08 1800 2,80E+08 2700 2,81E+08

Berdasarkan data pada tabel diatas, dapat dilihat bahwa tegangan termal pada proses simulasi mengalami peningkatan sesuai pertambahan waktu hingga diperoleh tegangan termal maksimum sebesar 2,81E+08. Kemudian dibawah ini merupakan perbandingan nilai penyusutan antara simulasi dan eksperimen dapat dilihat pada tabel 4.2

Tabel 4.2 Nilai shrinkage coran antara simulasi dengan eksperimen Pengujian Nilai Shrinkage (mm3) Shrinkage %

Simulasi 7006,1428 1,17

Eksperimen 11365,428 1,96

Dari tabel diatas, dapat diketahui bahwa nilai shrinkage pada proses simulasi lebih baik daripada nilai shrinkage yang terdapat pada proses eksperimen. Hal ini disebakan oleh kondisi ideal yang terjadi pada proses simulasi dan juga disebabkan faktor dari

propertis material coran yang berbeda antara proses simulasi dan proses eksperimen.

4.2 Analisa Termal

Dalam analisa termal ini akan didapatkan distribusi temperatur,

proses pendinginan pada coran, proses pemanasan pada cetakan pasir serta kurva pendinginan selama proses pengecoran berlangsung.

Sifat-sifat material dibutuhkan dalam melakukan analisa termal. Sifat material yang mempengaruhi yaitu massa jenis, kapasitas panas dan konduktifitas termal. Massa jenis merupakan massa dibagi dengan volume. Kemudian kapasitas panas merupakan energi yang diperlukan untuk menaikkan panas suatu benda tiap satuan temperatur serta konduktifitas termal merupakan kemampuan suatu material untuk memindahkan energi per satuan panjang dan temperatur. Sehingga meningkatnya nilai konduktivitas menyebabkan perpindahan panas akan semakain cepat pada suatu material.

Selain membutuhkan sifat material, simulasi penelitian ini juga memerlukan koefisien konveksi sebesar 11,45 W/m2.K. dan temperatur cetakan pasir sebesar 303 K. Kemudian untuk memudahkan dalam melakukan analisa dan simulasi maka bentuk geometri dibuat menjadi setengah. Simulasi ini juga menggunakan total waktu sebesar 2700 detik dengan step 5 detik. Hal ini dilakukan karena proses pengecoran Alumunium 6061 ini termasuk pendinginan cepat dan setelah melakukan beberapa kali percobaan step 5 detik merupakan step yang paling baik untuk dapat melihat proses penurunan temperatur dan total simulasi proses pendinginan 2700 detik karena pada detik tersebut temperatur pada coran sudah mendekati temperatur atmosfer.

Dalam penelitian ini selain memiliki pembatas termal, diberikan juga parameter simulasi transien yang sama pada keempat kondisi seperti tabel 4.3 dibawah ini.

Tabel 4.3 Pengaturan simulasi transien termal Total waktu simulasi 45 menit atau 2700 detik

Time Step 5 detik

4.2.1. Perbandingan Kurva Pendinginan Coran

Pada gambar 4.2 dibawah ini menunjukkan kurva pendinginan coran dari keempat model. Setiap model ditentukan titik koordinat yang sama agar terlihat perbedaan perubahan temperatur selama proses pendinginan dari setiap model yang ada.

Gambar 4.2 Kurva perbandingan perubahan temperatur proses

pendinginan pada keempat model coran

Berdasarkan data pada kurva diatas, terdapat empat grafik yang mana mewakili keempat model coran. Dari grafik tersebut dapat dilihat bahwa coran mengalami penurunan temperatur sesuai dengan prinsip pendinginan. Penurunan temperatur ini terjadi

303 503 703 903 5 150 295 440 585 730 875 1020 1165 1310 1455 1600 1745 1890 2035 2180 2325 2470 2615 Temper atu r( oK) Waktu(Detik)

Kurva Pendinginan Coran

karena temperatur pada coran lebih tinggi dibandingkan dengan temperatur pada cetakan sehingga panas yang diterima oleh coran akan dialirkan menuju cetakan.

Setiap model coran memiliki grafik pendinginannya masing-masing. Dari grafik dapat dilihat bahwa variasi model coran menentukan grafik pendinginan. Pada model 1 dan model 3 grafik pendinginan terlihat lebih rendah dikarenakan ukuran runner yang lebih panjang pada model 1 dan ukuran riser yang terlalu tinggi sehingga fluida coran membutuhkan waktu yang lebih lama menuju bagian inti coran yang menyebabkan temperatur inti coran lebih rendah dibandingkan dengan model 2 dan model 4. Untuk model 3 bentuk riser yang terlalu tinggi menyebabkan temperatur fluida pada inti coran lebih rendah dibandingkan dengan model 2 dan model 4. Pada model 2 dan model 4 grafik pendinginan memiliki nilai yang lebih tinggi. Hal ini terjadi karena pada model 2 ukuran riser tidak terlalu tinggi dan bentuknya yang mengikuti diameter benda coran sehingga tidak membutuhkan waktu yang terlalu lama untuk fluida coran menuju bagian inti coran. Untuk model 4 variasi yang terjadi adalah ukuran runner yang lebih pendek dan ukuran riser yang yang tidak terlalu tinggi dan memiliki diameter yang sama dengan benda coran sehingga fluida coran tidak membutuhkan waktu yang lama menuju bagian inti coran mengakibatkan temperatur coran masih berada pada temperatur yang lebih tinggi dibandingkan dengan temperatur coran pada model 1 dan model 3. Berikuti ini tabel 4.4 data perubahan temperatur pada gambar 4.2.

Tabel 4.4 Perbandingan temperatur proses pendinginan cor pada

keempat model dalam beberapa detik

Waktu (Detik) Desain Saluran Model 1 (oK) Model 2 (oK) Model 3 (oK) Model 4 (oK) 0 1015 1015 1015 1015 60 654,9 803,73 654,25 803,44 120 615,11 774,91 614,62 774,59 180 587,56 752,85 587,2 752,52 240 566,09 734,4 565,85 734,13 300 548,53 718,44 548,41 718,24 360 533,72 704,32 533,71 704,2 420 520,96 691,61 521,05 691,58 480 509,79 680,05 509,97 680,1 1800 402,61 540,8805 403,62 542,29 2100 391,08 522,56 392,18 524,17 2700 372,43 492,26 373,67 494,25

4.2.2. Perbandingan Kurva Perpindahan Panas pada Cetakan Dari gambar 4.3 dibawah ini dapat dilihat kurva pemanasan

pada cetakan dengan variasi keempat model. Metode yang digunakan untuk menentukan titik koordinat pada model ini sama dengan menentukan kurva pendinginan yaitu dengan menentukan satu node pada bagian yang ingin dianalisa dalam hal ini adalah daerah cetakan. Kurva pemanasan cetakan dapat dilihat pada gambar 4.3 dibawah ini.

Gambar 4.3 Kurva perubahan temperatur pada proses perpindahan

panas pada cetakan dengan variasi keempat model coran

Proses pemanasan cetakan terjadi ketika panas yang berada pada coran diserap oleh cetakan pasir kemudian coran akan mengalami penurunan temperatur dan cetakan mengalami kenaikan temperatur. Kemudian cetakan akan kembali mengalami penurunan temperatur pada saat temperatur cetakan dan coran memiliki nilai yang hampir sama sehingga cetakan tidak mampu untuk menerima panas lagi yang mengakibatkan temperatur cetakan akan mengalami penurunan temperatur karena mengalami kontak dengan udara luar.

Dari grafik diatas dapat dilihat bahwa cetakan model 2 dan model 4 memiliki nilai temperatur pemanasan yang lebih tinggi. Hal ini berkaitan dengan desain coran yang mempengaruhi bentuk cetakan. Pada model 2 dan model 4 coran memiliki kurva pendinginan yang lebih tinggi yang mana apabila nilai kurva pendinginan lebih tinggi maka fluida coran memiliki temperatur lebih panas sehingga jumlah energi panas yang ditransfer menuju

303 353 403 453 503 553 5 135 265 395 525 655 785 915 1045 1175 1305 1435 1565 1695 1825 1955 2085 2215 2345 2475 2605 Temper atu r( o K) Waktu(Detik)

Kurva Perpindahan Panas pada Cetakan

cetakan lebih tinggi yang mengakibatkan cetakan memiliki temperatur yang lebih panas. Sebaliknya, model 1 dan model 3 memiliki temperatur fluida coran yang lebih rendah sehingga energi panas yang ditransfer menuju cetakan lebih kecil yang mengakibatkan pemanasan pada temperatur cetakan lebih rendah dibandigkan model 2 dan model 4. Dibawah ini merupakan tabel 4.5 data perubahan temperatur pada proses perpindahan panas dari coran ke cetakan.

Tabel 4.5 Perbandingan temperatur proses perpindahan panas pada dari

coran ke cetakan pada keempat model dalam beberapa detik

Waktu (Detik) Desain Saluran Model 1 (oK) Model 2 (oK) Model 3 (oK) Model 4 (oK) 0 1015 1015 1015 1015 60 493,81 377,29 496,3 374,74 120 531,14 444,05 532,92 440,41 180 537,18 486,73 538,08 483 240 533,84 513,76 534,18 510,5 300 527,2 531,06 527,27 528,44 360 519,42 542,17 519,39 540,19 420 511,4 549,18 511,35 547,81 480 503,53 553,39 503,52 552,57 1800 405,44 509,05 406,39 513,34 2100 393,86 496,23 394,93 500,83 2700 375,12 473,35 376,37 478,27 4.2.3 Distribusi Temperatur

Waktu yang diperlukan pada simulasi ini adalah 45 menit

atau 2700 detik, kemudian dilakukan pengamatan distribusi temperatur seperti pada gambar 4.4 dibawah ini.

Gambar 4.4 Gambar distribusi temperatur proses solidifikasi tanpa

variasi (a) 5 detik (b) 900 detik (c) 1800 detik (d) 2700 detik.

Pada gambar diatas dapat dilihat distribusi temperatur saat proses pendinginan cor dengan ukuran awal posisi runner dan riser. Bagian coran yang paling banyak bersentuhan dengan cetakan merupakan bagian awal terjadinya pembekuan.

Pembekuan yang terjadi pada model pertama ini ditinjau dari 4 selang waktu yaitu (a) detik ke 5 dapat dilihat bahwa sprue mengalami pembekuan terlebih dahulu dikarenakan bentuk geometri yang sangat kecil menyebabkan panas akan diterima oleh pasir. Kemudian pembekuan selanjutnya terjadi di pouring basin karena mengalami kontak langsung dengan udara luar. Setelah itu, pembekuan berlanjut pada bagian runner dan sampai pada benda cor.

Untuk benda cor proses pembekuan dimulai dari bagian bawah coran karena bagian tersebut yang pertama kali terisi dengan fluida coran. Lalu, berlanjut menuju bagian inti coran dan sampai pada bagian atas coran yang merupakan riser dari coran

tersebut. Pembekuan terakhir pada riser merupakan hal yang baik karena akan mencegah cacat pengecoran seperti shrinkage. Selanjutnya (b) detik ke 900 gambar 4.1 sprue dan pouring basin sudah mendekati temperatur 373-473K. Namun, runner dan coran masih berada pada temperatur 473-573K . Pada (c) detik ke 1800 gambar 4.1 coran dan setengah bagian runner masih berada pada temperatur 373-473K. Dan pada (d) detik 5400 gambar 4.5 kondisi coran sudah hampir mendekati temperatur kamar hanya pada bagian riser masih berada pada temperatur 473K.

Gambar 4.5 Gambar distribusi temperatur proses solidifikasi dengan

variasi bentuk riser (a) 5 detik (b) 900 detik (c) 1800 detik (d) 2700 detik.

Pada model yang ke dua ini, distribusi temperatur dapat dilihat pada gambar 4.5 dalam 4 selang waktu. Pada (a) detik ke 5 dapat dilihat bagian inti coran masih berada pada rentang temperatur 973-1015 dimana bagian tersebut masih belum mengalami proses pendinginan yang cukup signifikan. Hal ini disebabkan tinggi riser yang tidak terlalu tinggi sehingga riser tidak langusng mengalami kontak dengan udara luar. Apabila