MESIN PRES HIDROLIK UNTUK LIMBAH KERTAS

TUGAS AKHIR

Untuk memenuhi sebagian persyaratan mencapai derajat sarjana S-1

Program Studi Teknik Mesin JurusanTeknik Mesin

Diajukan oleh :

A.DADANG KURNIAWAN NIM : 085214008

PROGRAM STUDI TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNVERSITAS SANATA DHARMA YOGYAKARTA

2012

PAPER WASTE

HYDRAULIC PRESS MACHINE

FINAL PROJECT

As partial fulfillment of the requirement to obtain the SarjanaTeknik degree

Mechanical Engineering Study Program Mechanical Engineering Department

by

A.DADANG KURNIAWAN Student Number:085214008

SCIENCE AND TECHNOLOGY FACULTY SANATA DHARMA UNIVERSITY

YOGYAKARTA 2012

INTISARI

Kertas banyak digunakan dalam kehidupan manusia sehari-hari dalam bentuk buku, koran, majalah, hingga kemasan. Hal ini mendorong munculnya banyak industri serta usaha yang menggunakan kertas sebagai bahan dasarnya. Industri-industri tersebut akan banyak menyisakan limbah yang berupa sisa-sisa potongan kertas. limbah kertas ini dapat didaur ulang kembali menjadi bahan dasar pembuatan kertas yang baru. Oleh karena itu perlu dibuat sebuah mesin untuk membantu pengusaha pengepresan kertas. Salah satu mesin yang perlu dibuat adalah mesin pres hidrolik.Oleh karena itu penelitian ini ditujukan untuk membuat mesin pres hidrolik sederhana untuk memadatkan limbah kertas dan mengetahui hubungan tekanan pengepresan dan kerapatan hasil pengepresan limbah kertas.

Mesin pres hidrolik ini digunakan untuk mengepres limbah kertas. Metode penelitian yang dilakukan dengan cara mengepres limbah kertas menggunakan mesin pres dan diatur tekanan pres sampai tujuh variasi. Data yang diambil dalam penelitian ini adalah tekanan yang diterima bahan, tinggi kertas pada saat dipres dan ditahan selama 2 menit serta tinggi kertas setelah piston dinaikkan.

Penelitian ini dilakukan untuk mengetahui nilai kerapatan dari pengepresan limbah kertas. Hal ini dapat dilihat dari percobaan yang telah dilakukan dengan berat kertas 2 kg dan tekanan terukur yang diberikan 90 kg/cm2 maka dihasilkan nilai kerapatan (densitas) posisi piston mengepres selama 2 menit 0,484 kg/dm3, dan kerapatan (densitas) posisi piston dinaikan 0,162 kg/dm3.

KATA PENGANTAR

Puji syukur dan terima kasih kepada Tuhan Yesus Kristus dan Allah Roh Kudus karena berkat karunia dan kasihNya Tugas Akhir ini dapat penulis selesaikan dengan baik. Kiranya tanpa kekuatan dariNya Tugas Akhir ini tidak akan selesai pada waktunya.

Tugas Akhir ini merupakan salah satu syarat yang wajib untuk setiap mahasiswa Jurusan Teknik Mesin. Tugas Akhir ini dilaksanakan dalam rangka memenuhi syarat untuk mendapatkan gelar sarjana S-1 pada Jurusan Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta.

Berkat bimbingan, dukungan dan nasihat dari berbagai pihak, akhirnya Tugas Akhir ini dapat terselesaikan dengan baik. Pada kesempatan ini dengan segenap kerendahan hati penulis menyampaikan rasa terimakasih yang sebesar-besarnya kepada :

1. Bapak Ir. Rines, M.T., sebagai Dosen Pembimbing Tugas Akhir.

2. Bapak Ir. Petrus Kanisius Purwadi, M.T., selaku Ketua Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta.

3. Bapak Yosef Agung Cahyanta, S.T., M.T., dan Bapak Raden Benedictus Dwiseno Wihadi, S.T., M.Si., selaku Dosen pembimbing akademik yang terdahulu dan sekarang.

4. Segenap staf karyawan Fakultas Sains dan Teknologi Universitas Sanata Dharma. 5. Bapak M.Sumaryanto dan ibu Yustina Murni Sejati selaku orang tua penulis,

karena kebaikan dan kerendahan hati memberikan semangat pada penulis, serta semua keluarga penulis yang tidak dapat disebutkan satu persatu yang telah mendukung penulis dalam menyelesaikan Tugas Akhir ini.

6. Bapak Tono yang telah membantu dalam pembuatan mesin hidrolik ini.

7. Rekan sekelompok saya, yaitu Gani Purwanto, Wasis Indra Wisesa, Dionisius Sri Maryanto dan Edward Yonathan yang telah membantu dalam pembuatan, perbaikkan alat dan pengambilan data.

8. Teman-teman Teknik Mesin Universitas Sanata Dharma dan teman-teman lainnya yang tidak dapat disebutkan satu per satu.

Penulis menyadari bahwa masih banyak kekurangan-kekurangan yang perlu diperbaiki dalam penulisan Tugas Akhir ini, untuk itu penulis mengharapkan masukan, kritik dan saran dari berbagai pihak untuk menyempurnakannya. Semoga tugas Akhir ini dapat bermanfaat baik bagi penulis maupun pembaca.

Yogyakarta, 10 Agustus 2012

Penulis

DAFTAR ISI

HALAMAN JUDUL ... i

TITLE PAGE ... ii

HALAMAN PENGESAHAN ... iii

DAFTAR DEWAN PENGUJI ... iv

PERNYATAAN KEASLIAN TUGAS AKHIR ... v

INTISARI ... vi

LEMBAR PERNYATAN PERSETUJUAN PUBLIKASI... ... vii

KATA PENGANTAR ... viii

DAFTAR ISI ... x

ISTILAH PENTING ... xiii

DAFTAR GAMBAR ... xiv

DAFTAR TABEL ... xvi

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Tujuan Penelitian ... 2

1.3. Manfaat penelitian ... 2

1.4. Batasan masalah ... 3

BAB II DASAR TEORI ... 4

2.1. Definisi Hidrolik ... 4

2.2. Massa, Tekanan, dan Gaya ... 4

2.3. Hukum Pascal ... 5

2.4. Perpindahan Gaya Hidrolik ... 6

2.5. Prinsip Perpindahan Tekanan ... 7

2.6. Persamaan Kontinuitas ... 7

2.7. Rugi - rugi Energi Akibat Gesekan ... 8

2.9. Efisiensi Pompa ... 12

2.10. Pipa saluran ... 13

2.11. Komponen Sistem Hidrolik ... 13

2.12. Tangki dan Fluida Hidrolik ... 17

BAB III METODE PENELITIAN ... 20

3.1 Diagram Alir Penelitian ... 20

3.2 Obyek Penelitian ... 21

3.3 Waktu Dan Tempat Penelitian ... 21

3.4 Tabung Hidrolik ... 21

3.5 Alat dan Bahan ... 22

3.6 Prinsip Kerja Mesin Pres Hidrolik ... 30

BAB IV PERHITUNGAN DAN PEMBAHASAN ... 34

4.1. Data Hasil Percobaan ... 34

4.2. Perhitungan Karakteristik Mesin dan Pengolahan Data ... 35

4.2.1. Luas Silinder dan rod mesin pres ... 35

4.2.2. Cairan yang dibutuhkan pompa ... 36

4.2.3. Kecepatan piston pada saat turun dan naik ... 37

4.2.4. Daya motor yang dibutuhkan ... 37

4.2.5. Perhitungan Volume ... 38

4.2.6. Perhitungan kerapatan ... 38

4.3. Hasil Perhitungan ... 39

4.4. Grafik Hasil Perhitungan ... 42

4.4.1. Grafik untuk mengetahui selisih tinggi kertas ... 42

4.4.2. Grafik hubungan antara kerapatan dan tekanan pres ... 44

BAB V KESIMPULAN DAN SARAN ... 47

5.1 Kesimpulan ... 47

5.2 Saran ... 47

DAFTAR PUSTAKA ... 48

ISTILAH PENTING

Simbol Keterangan P Tekanan (kg/cm2)

F Gaya (kg)

A Luas penampang (cm2) Q Laju aliran (liter/menit)

V Volume (liter) t Waktu (menit) v Kecepatan (cm/detik) ρ Kerapatan (kg/cm3) m massa (kg) VD Volumetric Displacement (cm3)

DAFTAR GAMBAR

Gambar 1 Cara Memadatkan Kertas Secara Konvensional ... 2

Gambar 2.1 Gambar Ilustrasi Hukum Pascal ... 5

Gambar 2.2 Ilustrasi Persamaan Kontinuitas ... 8

Gambar 2.3 Diagram Klasifikasi Pompa ... 9

Gambar 2.4 Pompa Roda Gigi Dalam ... 10

Gambar 2.5 Pompa Roda Gigi Luar ... 11

Gambar 2.6 Directional control valve ... 14

Gambar 2.7 Pressure Relief Valve ... 15

Gambar 2.8 Flow Contol Valve... 15

Gambar 2.9 Non-return Valve ... 16

Gambar 2.10 Silinder Kerja Tunggal ... 16

Gambar 2.11 Silinder Kerja Ganda ... 17

Gambar 2.12 Contoh Tangki ... 18

Gambar 3.1 Diagram Aliran... 20

Gambar 3.2 Kontruksi Mesin Hidrolik ... 22

Gambar 3.3 Tabung Hidrolik ... 24

Gambar 3.4 Motor Listrik ... 24

Gambar 3.5 Panel Listrik ... 25

Gambar 3.6 Pompa Hidrolik ... 26

Gambar 3.7 Alat Ukur Tekanan ... 26

Gambar 3.8 Pipa Saluran ... 27

Gambar 3.9 Tangki ... 28

Gambar 3.10 Piston ... 28

Gambar 3.11 Limit switch ... 29

Gambar 3.12 Katup pengatur arah ... 29

Gambar 3.13 Cetakan ... 30

Gambar 3.14 Diagram alir posisi netral ... 31

Gambar 3.15 Diagram alir posisi piston turu ... 32

Gambar 3.16 Diagram alir posisi piston naik ... 33

Gambar 4.1 Grafik Selisih Tinggi Kertas Beban 2 kg ... 43

Gambar 4.2 Grafik Selisih Tinggi Kertas Beban 4 kg ... 43

Gambar 4.3 Grafik Selisih Tinggi Kertas Beban 6 kg ... 44

Gambar 4.4 Grafik hubungan antara kerapatan dan tekanan pres dengan berat kertas 2 kg ... 45

Gambar 4.5 Grafik hubungan antara kerapatan dan tekanan pres dengan berat kertas 4 kg ... 45

Gambar 4.6 Grafik hubungan antara kerapatan dan tekanan pres dengan berat kertas 6 kg ... 46

DAFTAR TABEL

Tabel 4.1. Data percobaan bahan kertas dengan berat 2 kg ... 34 Tabel 4.2. Data percobaan bahan kertas dengan berat 4 kg ... 34 Tabel 4.3. Data percobaan bahan kertas dengan berat 6 kg ... 35 Tabel 4.4. Data hasil perhitungan untuk berat kertas 2 kg posisi

piston mengepres ... 39 Tabel 4.5. Data hasil perhitungan untuk berat kertas 4 kg posisi

piston mengepres ... 40 Tabel 4.6. Data hasil perhitungan untuk berat kertas 6 kg posisi

piston mengepres ... 40 Tabel 4.7. Data hasil perhitungan untuk berat kertas 2 kg posisi

Piston dinaikan ... 41 Tabel 4.8. Data hasil perhitungan untuk berat kertas 4 kg posisi

Piston dinaikan ... 41 Tabel 4.9. Data hasil perhitungan untuk berat kertas 6 kg posisi

Piston dinaikan ... 42

BAB 1 PENDAHULUAN

1.1 LATAR BELAKANG

Kertas banyak digunakan dalam kehidupan manusia sehari-hari dalam bentuk buku, koran, majalah, hingga kemasan. Hal ini mendorong munculnya banyak industri serta usaha yang menggunakan kertas sebagai bahan dasarnya. Misalnya perusahaan pengepakan, percetakan, fotokopi, dan lain-lain. Industri-industri tersebut akan banyak menyisakan limbah yang berupa sisa-sisa potongan kertas. limbah kertas ini dapat didaur ulang kembali menjadi bahan dasar pembuatan kertas yang baru.

Seringkali sisa-sisa kertas yang menumpuk mempersulit dalam pengangkutan karena menyita banyak ruangan dan bentuk susunan dari potongan kertas yang tidak beraturan. Untuk mempermudah serta memaksimalkan daya angkut pada kendaraan yang membawa sisa-sisa potongan kertas menuju tempat pendaur ulang, limbah kertas perlu dipadatkan agar menjadi suatu bentuk persegi dengan menggunakan mesin pres.

Dahulu untuk memadatkan sisa-sisa potongan kertas seringkali orang menggunakan cara manual ataupun dengan cara konvensional, yaitu dengan cara diinjak-injak atau ditekan dengan menggunakan mesin pres dengan sistem manual yang menggunakan batang ulir sebagai mekanisme pendorongnya, seperti yang terlihat pada Gambar 1. Hasil yang didapatkan dari cara-cara konvensional selain tidak maksimal juga membutuhkan tenaga manusia yang besar. Hal ini dapat dilihat dari banyaknya jumlah tenaga kerja yang dibutuhkan serta hasil dari sisa-sisa potongan kertas yang kurang padat sehingga dimensinya kurang maksimal. Perencanaan mesin pres hidrolik ini diharapkan sisa-sisa potongan kertas yang dihasilkan dalam bentuk persegi dapat menjadi lebih padat sehingga ruangan yang ada pada kendaraan pengangkut menuju ke tempat pendaur ulang dapat digunakan semaksimal mungkin.

Gambar 1. Cara memadatkan sampah kertas secara konvensional.

1.2 TUJUAN PENELITIAN Tujuan dari penelitian ini untuk :

a) Mengetahui sistem kerja mesin pres hidrolik untuk pengepresan limbah kertas. b) Mengetahui unjuk kerja sistem pengepresan secara hidrolik yang dapat dihasilkan. c) Mengetahui hubungan tekanan pengepresan dengan kerapatan hasil pengepresan

limbah kertas.

1.3 MANFAAT PENELITIAN

Manfaat yang dihasilkan dari penelitian ini antara lain :

a) Menghasilkan mesin pres hidrolik untuk memadatkan limbah kertas yang dapat digunakan para pengusaha pengepresan limbah kertas.

1.4 BATASAN MASALAH

Pada penelitian ini, permasalahan yang diteliti dibatasi pada masalah :

a. Pengaturan sistem aliran fluida sebagai sumber tenaga serta penggerak dari mesin pres hidrolik.

BAB II DASAR TEORI 2.1 Definisi hidrolik

Kata “hidrolik” berasal dari kata yunani “hydor” yang berarti “air”. Dahulu didefinisikan sebagai segala sesuatu yang berhubungan dengan air. Sekarang kita mendefinisikan “hidrolik” sebagai pemindahan, pengaturan, gaya-gaya dan gerakan-gerakan zat cair. Dalam hal ini cairan digunakan sebagai sarana perpindahan energi. Minyak mineral adalah cairan yang sering digunakan, tetapi dapat juga dengan cairan sintetis, seperti air atau emulsi minyak air.

Beberapa sifat khusus sistem hidrolik :

a. Tenaga yang dihasilkan dari sistem hidrolik besar. b. Mudah dan akurat dalam pengendaliannya.

c. Mampu melipat gandakan gaya. d. Memberikan gaya yang tetap.

e. Memiliki perlindungan otomatis terhadap beban lebih.

f. Cocok untuk mengendalikan proses gerakan yang cepat dan untuk gerakan yang sangat lambat yang akurat.

g. Sederhana, aman dan ekonomis.

2.2 Hubungan Massa, Tekanan dan Gaya

Massa diartikan sebagai ukuran kuantitatif inersia atau ketahanan untuk mengubah gerakan suatu benda. Juga dapat dianggap sebagai sejumlah materi dalam suatu benda yang memberikan peningkatan terhadap gaya tarik gravitasi.

Gaya merupakan aksi dari suatu benda pada benda yang lain, sering digunakan pada suatu kontak aktual atau pada jarak tertentu seperti pada gaya grafitasi dan gaya magnetik. Gaya dapat ditunjukkan dengan vektor karena mempunyai besaran dan arah tertentu.

Tekanan adalah salah satu pengukuran yang penting dalam hidrolik, yang didefinisikan sebagai gaya per satuan luas. Dulu tekanan diberi satuan kg/cm2 dimana 1kg/cm2 = 1atm. Karena sekarang Newton yang digunakan sebagai satuan gaya, maka

digunakan 1kg/cm2 = 1Bar. Jika menggunakan satuan SI untuk gaya (F) dalam satuan N dan luas dalam satuan (m2), maka didapatkan satuan tekanan dalam bentuk Pascal, dimana 1Pa = 1N/m2. Karena satuan pascal dalam prakteknya mengalikan angka yang besar maka satuan bar lebih sering digunakan dimana 1Bar = 100.000Pa. Tekanan dapat juga diberikan satuan psi ( pound-force per square inch ) dimana 1Bar = 14.5psi.

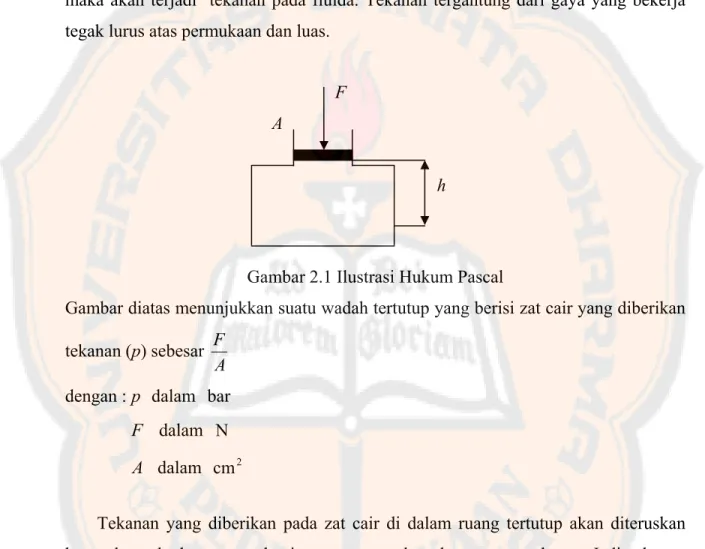

2.3 Hukum Pascal

Jika sebuah gaya F bekerja pada fluida tertutup melalui suatu permukaan A ,

maka akan terjadi tekanan pada fluida. Tekanan tergantung dari gaya yang bekerja tegak lurus atas permukaan dan luas.

F A h

Gambar 2.1 Ilustrasi Hukum Pascal

Gambar diatas menunjukkan suatu wadah tertutup yang berisi zat cair yang diberikan

tekanan (p) sebesar A F

dengan :p dalam bar

F dalam N

A dalam cm2

Tekanan yang diberikan pada zat cair di dalam ruang tertutup akan diteruskan kesegala arah dan semua bagian ruang tersebut dengan sama besar. Jadi tekanan disemua tempat sama. Hukum ini berlaku selama gaya tarik bumi dapat diabaikan, yang semestinya ditambahkan dalam perhitungan sesuai dengan tinggi zat cair.

2.4 Perpindahan gaya hidrolik

Bentuk tangki bukan merupakan suatu faktor yang penting dalam sistem hidrolik ini, karena tekanan dapat bekerja ke semua sisi dan besarnya sama. Untuk dapat bekerja dengan tekanan yang berasal dari gaya luar, jika menekan dengan gaya F1 atas permukaan A1, maka dapat menghasilkan tekanan :

1 1 A F p=

Tekanan p1 beraksi diseluruh tempat dari sistem tersebut, juga atas permukaan A2. Gaya yang dicapai sama dengan beban yang diangkat.

2 2 p A F = × sehingga : 2 2 1 1 A F A F = atau : 1 2 1 2 A A F F =

Tekanan dalam sistem ini selalu tergantung dari besarnya beban dan permukaan efektif. Artinya tekanan dalam sistem meningkat sampai dapat mengalahkan hambatan yang gerakannya berlawanan dengan gerakan fluida.

Jika dengan gaya F1 dan permukaan A1 dapat menghasilkan tekanan yang diperlukan untuk mengalahkan gaya F1 atas permukaan A2, maka beban F2 dapat ditingkatkan (rugi-rugi akibat gesekan tidak perlu diperhatikan disini).

2.5 Prinsip perpindahan tekanan

Dua buah torak dengan ukuran penampang yang berbeda A1 dan A2 yang ditempatkan di dalam dua silinder yang saling berhubungan dan berisi zat cair. Bila penampang A1 menerima tekanan p1, maka pada torak besar bekerja gaya sebesar

1 1 1 p A

F = ×

Gaya ini diteruskan ke torak kecil

F F F2 = 1×

yang akan menyebabkan tekanan pada penampang torak kecil

2 2 2 A F p =

Berdasarkan hubungan-hubungan di atas, maka tekanan pada torak kecil dapat dihubungkan dengan tekanan pada torak besar.

1 2 2 1 A A p p =

Dalam perpindahan tekanan perbandingan tekanan berbanding terbalik dengan perbandingan luas permukaan.

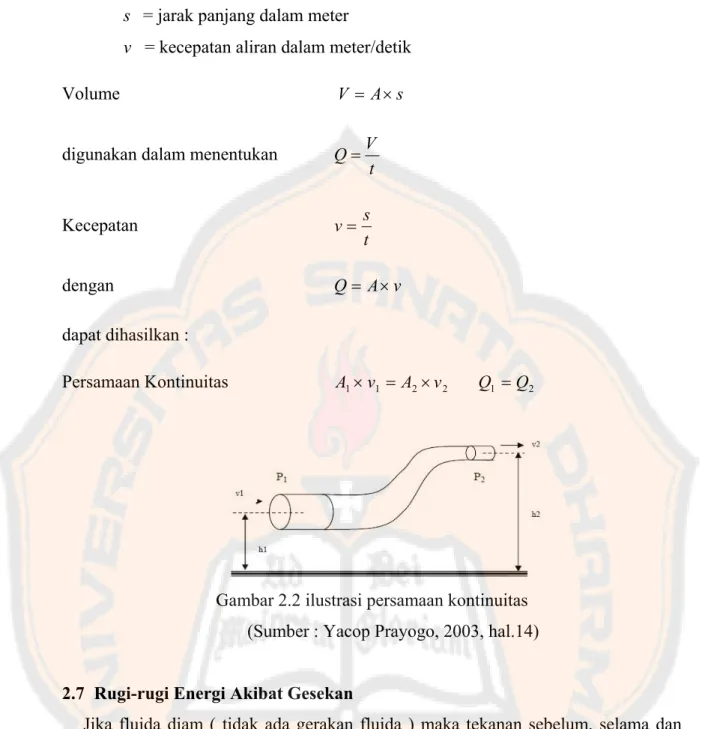

2.6 Persamaan Kontinuitas

Jika fluida mengalir dalam pipa yang diameternya berubah maka volume yang sama akan mengalir dalam waktu yang sama.

t

V

Q

=

dengan : Q = volume aliran dalam liter/detik

V = volume fluiada yang mengalir dalam liter t = waktu dalam detik

s = jarak panjang dalam meter

v = kecepatan aliran dalam meter/detik

Volume V =A×s

digunakan dalam menentukan

t V Q= Kecepatan t s v= dengan Q= A×v dapat dihasilkan : Persamaan Kontinuitas A1×v1 =A2×v2 Q1 =Q2

Gambar 2.2 ilustrasi persamaan kontinuitas (Sumber : Yacop Prayogo, 2003, hal.14)

2.7 Rugi-rugi Energi Akibat Gesekan

Jika fluida diam ( tidak ada gerakan fluida ) maka tekanan sebelum, selama dan sesudah posisi cekik atau secara umum pada saluran adalah sama.

Jika fluida mengalir dalam sebauh sistem, maka gesekan akan mengakibatkan panas. Dengan demikian sebagian dari energi berubah dalam bentuk energi panas, artinya terjadi kerugian tekanan. Energi hidrolik tidak dapat dipindahkan tanpa kerugian. Besar kerugian akibat gesekan tergantung dari :

1. Panjang pipa

2. Kekasaran dinding pipa

3. Banyaknya belokan dalam pipa 4. Diameter pipa

5. Kecepatan aliran

2.8 Pompa Hidrolik

Jenis-jenis pompa yang sering digunakan dalam sistem hidrolik dapat dilihat pada Diagram dibawah ini :

Gambar 2.3 Diagram Klasifikasi Pompa

(Sumber: P.Croser, Festo Didactic, 1994, hal: 147)

Pompa membutuhkan tenaga penggerak (electromotor) untuk dapat bekerja. Tenaga penggerak ini dapat diperoleh dengan persamaan :

tot act k wr p Q p P η × × = 600

dengan : pk = tekanan kerja dalam silinder Ppwr = tenaga penggerak pompa Qact = kapasitas aliran pompa aktual

ηtot = effisiensi total

Pada sistem hidrolik pompa bekerja untuk menciptakan aliran fluida ( untuk memindahkan volume fluida ) dan memberikan gaya yang dibutuhkan.

Pompa menghisap fluida ( biasanya dari tangki ) dan mengalirkannya keluar. Dari sana fluida memasuki sistem mencapai piston dengan menggunakan elemen pengendali tersendiri, piston akan meberikan tahanan pada fluida, sebagai contoh piston dari silinder langkah yang menerima beban sehingga terjadi peningkatan tekanan pada fluida hingga cukup tinggi guna mengatasi gaya-gaya tahanan.

Tekanan pada sistem hidolik tidak diciptakan oleh pompa hidrolik, tetapi terjadi dengan sendirinya karena tahanan yang berlawanan dengan arah aliran. Tinggi tekan fluida dilihat sebagai batang penghubung dimana pompa memberi gaya yang diperlukan.

Pompa roda gigi dengan roda gigi didalam

Gambar 2.4. Pompa roda gigi dengan roda gigi dalam

(Sumber: http//www.pirate4x4.com/tech/PRHydro_Steering/index1.html) Bagian utama adalah sebuah rumah 1, dimana terdapat sepasang roda gigi yang bergerak (sedemikian rupa) dengan longgar dalam arah aksial dan radial sehingga unit tersebut praktis terendam minyak. Bagian penghisap dihubungkan dengan sistem hidrolik.

Roda gigi dalam 2, bergerak sesuai arah panah menggerakan roda gigi luar 3 pada arah yang sama. Putaran ini menyebabkan roda gigi terpisah sehingga rongga gigi menjadi bebas. Akibatnya terjadi tekanan negatif pada pompa sedangkan fluida

pada tangki mempunyai tekanan atmosfir, sehingga fluida mengalir dari tangki ke pompa. Proses ini biasa disebut dengan hisapan pompa.

Fluida mengisi ruang roda gigi hingga membentuk ruang tertutup dengan rumah dan elemen berbentuk sabit 4 selama gerakan selanjutnya didorong ke bagian tekan. Roda gigi lalu sering rapat lagi dan mendorong fluida dari ruang roda gigi. Kedua roda gigi yang saling bersentuhan mencegah berbaliknya aliran dari ruang tekan ke ruang hisap.

Pompa roda gigi dengan roda gigi luar

Gambar 2.5. pompa roda gigi dengan roda gigi luar

(Sumber: http://cast.csufresno.edu/agedweb/agmech/graphics/toc.html) Pada kasus ini, dua roda gigi luar akan saling kontak. Roda gigi 2 digerakan sesuai panah yang menyebabkan roda gigi 3 bergerak berlawanan. Proses hisapan yang terjadi sama dengan jenis pompa roda gigi dalam.

Fluida dalam ruang roda gigi 4 didesak keluar dan keluar dari celah roda gigi pada sisi tekan. Dari gambar potongan dengan mudah dapat dilihat roda gigi menutup celah-celahnya sebelum bagian itu jadi kosang. Tanpa mengurangi beban pada ruang yang tersisa, tekanan yang sangat tinggi dapat terjadi yang akan menyebabkan getaran keras pada pompa.untuk itu dipasang lubang pengurang beban pada tempat ini yang terletak disamping blok-blok bantalan. Akibat tekanan tinggi, maka terbentuk fluida mamapat yang masuk ke ruang tekan.

2.9 Efisiensi Pompa

Pompa merupakan suatu pemindah fluida dari suatu tempat ketempat yang lain, secara teoritis putaran pompa dengan debit fluida yang keluar harus seimbang tapi pada kenyataan tidak begitu. Hal ini disebabkan adanya kebocoran atau selip. Angka effisiensi suatu pompa ditentukan oleh dua factor, yaitu :

1. Effisiensi volumetric (

η

v)Effisiensi volumetric menunjukan tingkat kebocoran yang terjadi di dalam pompa, yang dapat dihitung dari rumus berikut :

% 100 × = T A v Q Q η

dengan : QA: laju aliran actual yang dihasilkan pompa

QT: laju aliran teoritis yang seharusnya dihasilkan pompa Kisaran effisiensi volumetric untuk beberapa jenis pompa :

82 - 90% untuk pompa roda gigi 82 - 92% untuk pompa sudu dan 90 - 98% untuk pompa torak 2. Effisiensi mekanis (ηm)

Effisiensi mekanis menunjukkan banyaknya rugi-rugi energi yang penyebabnya bukan karena kebocoran. Misalnya gesekan pada bantalan-bantalan dan bagian-bagian yang bergerak dan juga turbulensi fluida. Umumnya effisiensi mekanis unuk berbagai jenis pompa berkisar dari 90 - 95%.

Effisiensi mekanis ini dapat dihitung dengan membandingkan daya teoritis yang diperlukan untuk mengoperasikan pompa dengan daya actual yang diserap pompa, yang dirumuskan sebagai

% 100 × × × = n T Q P A T m

η

dengan : p tekanan sisi keluar pompa terukur (Pa). : QT :laju aliran pompa teoritis terhitung (m3/s). TA :torsi input actual pada poros penggerak. n kecepatan poros pompa terukur (rad/s) :

2.10 Pipa Saluran

Distribusi saluran fluida bisa menggunakan pipa, selang yang menghubungkan berbagai komponen hidraulik. Penghantar tidak hanya dapat menahan tekanan saja menurut perhitungan tetapi juga harus mampu menahan kejutan-kejutan dalam sistem.

Pemilihan ukuran pipa berdasar pada jumlah aliran fluida dan tekanan kerja yang terjadi dalam pipa. Semakin besar diameter pipa akan semakin besar aliran yang terjadi didalam pipa. Untuk tekanan kerja yang tinggi digunakan dengan tebal dinding yang besar. Pemilihan pipa dan sambungan tergantung pada factor-faktor berikut :

1. Tekanan yang diterima pipa 2. Debit fluida

3. Kesesuaian dengan fluida 4. Pemeliharaan

5. Kondisi lingkungan 6. Pemakaian

7. Harga

Pipa dalam system hidrolik harus mempunyai luas penampang yang memadai untuk menghantar fluida tanpa menimbulkan rugi-rugi daya yang besar.

2.11 Komponen sistem hidrolik

Sebuah sistem hidrolik terdiri dari beberapa komponen-komponen yang penting diantaranya sebagai berikut:

1. Sumber tenaga

Sumber tenaga merupakan hal yang paling penting dalam sistem hidrolik ini, dimana sumber tenaga akan memberikan energi ke pompa hidrolik. Fluida dari tangki penyimpanan masuk ke pompa untuk dialirkan ke sistem. Selain itu, air filtration unit yang berfungsi sebagai filter sangat penting penggunaanya untuk menyaring partikel-partikel pengotor yang dapat masuk dan merusak system hidrolik. Pengotor-prngotor

2. Fluida hidrolik

Ini adalah media kerja untuk memindahkan energy dari power supply ke silinder. Fluida yang digunakan ini mempunyai berbagai macam karakteristik, untuk itu perlu dilakukan pemilihan yang tepat dalam mengaplikasikannya. Secara umum fluida yang digunakan adalah oli, yang disebut hydrolic oils. Dalam aplikasinya fluida hidrolik mempunyai tiga tujuan utama :

1. Sebagai penerus gaya

Fluida harus dapat mengalir dengan mudah melalui komponen-komponen salurannya dan mempunyai sifat kompresibel sehingga gerakan yang terjadi saat pompa dihidupkan atau katup dibuka dengan segera dapat dipindahkan.

2. Sebagai pendingin

Sirkulasi fluida hidrolik melalui pipa-pipa penghantar dan tangki akan menyerap panas yang ditimbulkan dalam system tersebut.

3. Sebagai pelumas

Dalam system hidrolik selalu ada dua bidang yang saling bergesakan yang menyebabkan keausan sehingga diperlukan pelumas untuk mencegah kontak atau gesekan secara langsung.

3. Katup

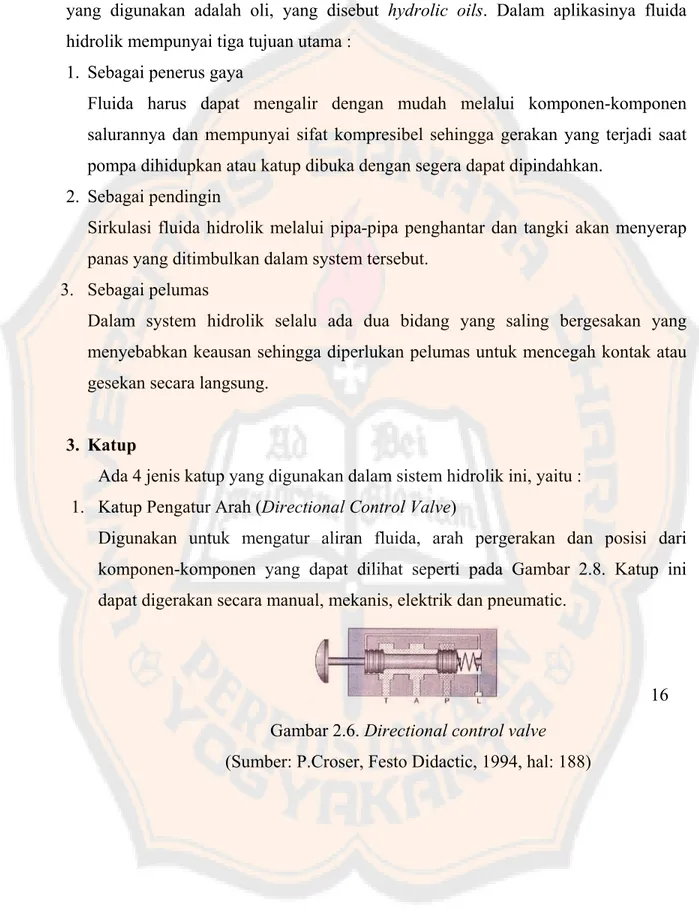

Ada 4 jenis katup yang digunakan dalam sistem hidrolik ini, yaitu : 1. Katup Pengatur Arah (Directional Control Valve)

Digunakan untuk mengatur aliran fluida, arah pergerakan dan posisi dari komponen-komponen yang dapat dilihat seperti pada Gambar 2.8. Katup ini dapat digerakan secara manual, mekanis, elektrik dan pneumatic.

Gambar 2.6. Directional control valve (Sumber: P.Croser, Festo Didactic, 1994, hal: 188)

2. Katup pengatur tekanan (Pressure relief valves)

Secara umum katup ini berfungsi sebagai pengaman saat tekanan fluida melebihi batas agar tidak mengganggu sistem hidrolik.

Gambar 2.7. Pressure relief valve

(Sumber: P. Croser, festo Didactic, 1994, hal: 170)

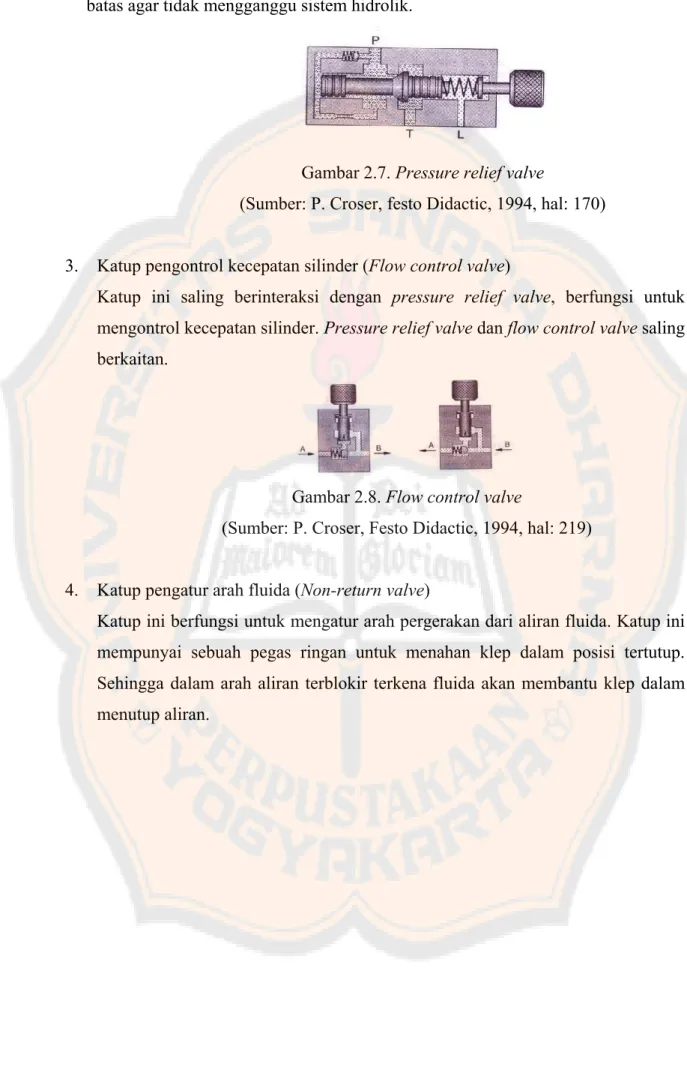

3. Katup pengontrol kecepatan silinder (Flow control valve)

Katup ini saling berinteraksi dengan pressure relief valve, berfungsi untuk mengontrol kecepatan silinder. Pressure relief valve dan flow control valve saling berkaitan.

Gambar 2.8. Flow control valve

(Sumber: P. Croser, Festo Didactic, 1994, hal: 219)

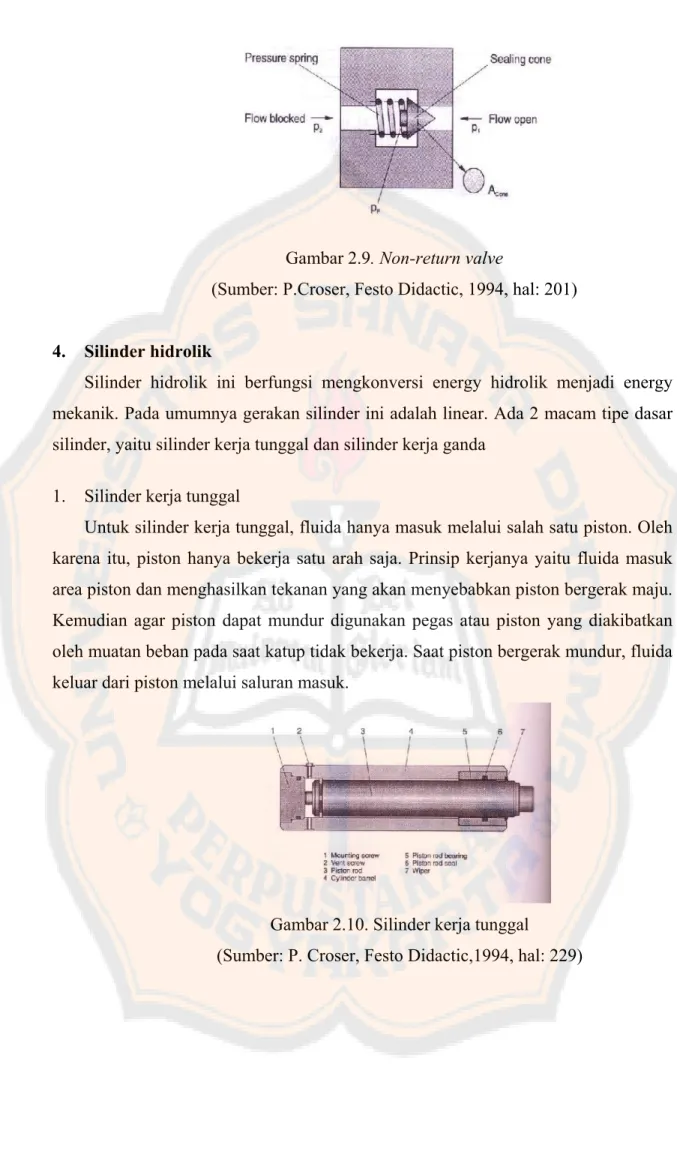

4. Katup pengatur arah fluida (Non-return valve)

Katup ini berfungsi untuk mengatur arah pergerakan dari aliran fluida. Katup ini mempunyai sebuah pegas ringan untuk menahan klep dalam posisi tertutup. Sehingga dalam arah aliran terblokir terkena fluida akan membantu klep dalam menutup aliran.

Gambar 2.9. Non-return valve

(Sumber: P.Croser, Festo Didactic, 1994, hal: 201)

4. Silinder hidrolik

Silinder hidrolik ini berfungsi mengkonversi energy hidrolik menjadi energy mekanik. Pada umumnya gerakan silinder ini adalah linear. Ada 2 macam tipe dasar silinder, yaitu silinder kerja tunggal dan silinder kerja ganda

1. Silinder kerja tunggal

Untuk silinder kerja tunggal, fluida hanya masuk melalui salah satu piston. Oleh karena itu, piston hanya bekerja satu arah saja. Prinsip kerjanya yaitu fluida masuk area piston dan menghasilkan tekanan yang akan menyebabkan piston bergerak maju. Kemudian agar piston dapat mundur digunakan pegas atau piston yang diakibatkan oleh muatan beban pada saat katup tidak bekerja. Saat piston bergerak mundur, fluida keluar dari piston melalui saluran masuk.

Gambar 2.10. Silinder kerja tunggal

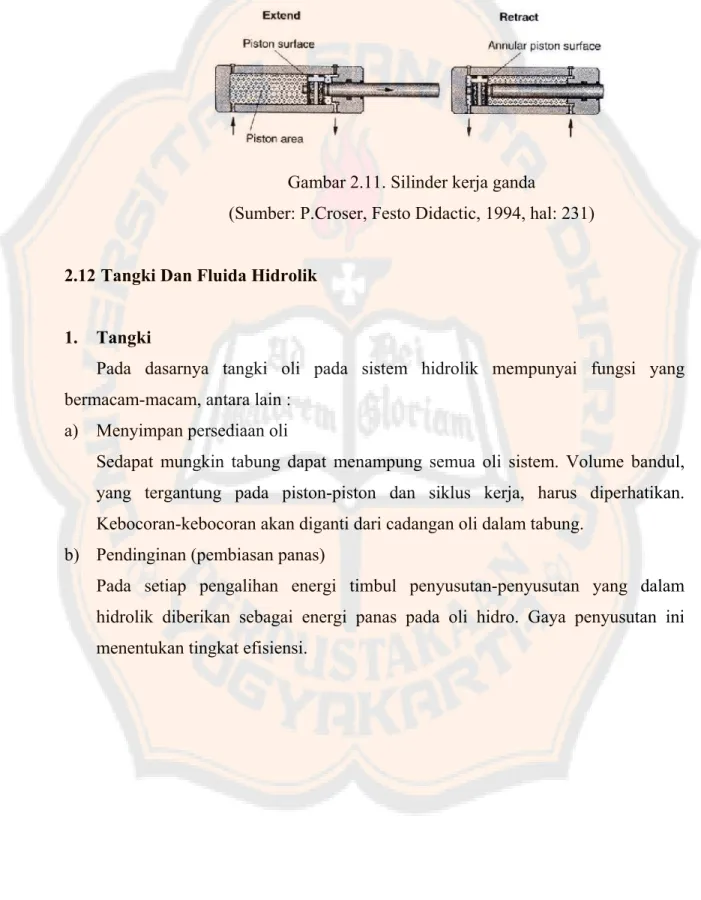

2. Silinder kerja ganda

Untuk silinder kerja ganda, fluida dapat masuk melalui kedua sisi pada piston. Oleh karena itu, piston dapat bergerak dua arah yaitu piston bergerak maju dan piston bergerak mundur. Prinsip kerjanya yaitu fluida masuk ke area piston melalui sisi pertama dan menimbulkan tekanan sehingga menyebabkan piston maju, kemudian saat katup tidak bekerja aka nada aliran fluida yang masuk melalui sisi lainnya yang akan mendorong piston masuk.

Gambar 2.11. Silinder kerja ganda

(Sumber: P.Croser, Festo Didactic, 1994, hal: 231)

2.12 Tangki Dan Fluida Hidrolik

1. Tangki

Pada dasarnya tangki oli pada sistem hidrolik mempunyai fungsi yang bermacam-macam, antara lain :

a) Menyimpan persediaan oli

Sedapat mungkin tabung dapat menampung semua oli sistem. Volume bandul, yang tergantung pada piston-piston dan siklus kerja, harus diperhatikan. Kebocoran-kebocoran akan diganti dari cadangan oli dalam tabung.

b) Pendinginan (pembiasan panas)

Pada setiap pengalihan energi timbul penyusutan-penyusutan yang dalam hidrolik diberikan sebagai energi panas pada oli hidro. Gaya penyusutan ini menentukan tingkat efisiensi.

c) Mengeluarkan udara

Oli mengandung uadara yang larut. Gaya larut udara bergantung pada tekanan dan suhu. Jadi dalam sistem bisa saja terbentuk udara berupa gelembung yang harus dikeluarkan dari tabung.oleh sebab itu disarankan dipakai permukaan oli yang sebesar mungkin. Meskipun terdapat penyaringan yang memadai, oli yang dipakai dalam jangka waktu cukup lama mungkin mengadung partikel-partikel kotoran, seperti kotoran abrasi, endapan-endapan akibat kelamaan. Kotoran ini harus bisa mengendap didasar tabung. Karena itu perlu diperhatikan bentuk dan penataan saluran penghisap dan saluran arus balik, diujungnya harus dimiringkan dan diletakkan sedemikian rupa sehingga keduanya tidak saling mempengaruhi ( bagian miring harus berjauhan satu sama lain).

d) Penampungan dari gabungan motor pompa dan panel montase

Pada unit standar biasanya gabungan motor pompa dan kadang-kadang juga panel montase dipasang dengan elemen-elemen pengontrol diatas tangki. Hal ini harus diperhatikan saat merancang bagian tangki.

Gambar 2.12 Contoh Tangki

(Sumber: P.Croser, Festo Didactic, 1994, hal: 239)

2. Fluida

Fluida hidrolik merupakan bagian yang terpenting pada suatu sistem hidrolik. Dalam aplikasinya fluida hidraulik mempunyai 3 tujuan utama yaitu :

1. Sebagai Penerus Gaya

Fluida harus dapat mengalir dengan mudah melalui komponen-komponen salurannya dan mempunyai sifat kompresibel sehingga gerakan yang terjadi saat pompa dihidupkan atau katup dibuka dengan segera dapat dipindahkan.

2. Sebagai pendingin

Sirkulasi fluida hidrolik melalui pipa-pipa penghantar dan tangki akan menyerap panas yang ditimbulkan dalam sistm tersebut.

3. Sebagai pelumas

Dalam sistem pesawat hidraulik selalu ada dua bidang yang saling bergesekan yang menyebabkan keausan sehingga diperlukan pelumasan untuk mencegah kontak atau gesekan secara langsung.

Selain fungsi-fungsi tersebut diatas, fluida hidrolik akan lebih baik apabila memenuhi sejumlah persaratan seperti dibawah ini :

1. Mampu mencegah terbentuknya buih 2. Mampu mencegah terbentunya korosi

BAB III

METODE PENELITIAN

3.1. Diagram Alir Penelitian

Langkah kerja yang dilakukan dalam penelitian ini disajikan dalam diagram alir sebagai berikut :

Mulai

Membuat tabung hidrolik

Merakit komponen-komponen hidrolik

Melakukan pengujian jalan mesin dan mengambil data

Selesai

Gambar 3.1. Diagram Alir Langkah-langkah Penelitian Mengolah data

3.2. Obyek Penelitian

Obyek dalam penelitian ini adalah pengepresan dengan berbagai tekanan dengan dimulai tekanan rendah ( 30 kg/cm2) ke tekanan tinggi( 90 kg/cm2) untuk memperoleh beberapa variasi kerapatan bahan yang dipres.

3.3. Waktu dan Tempat Penelitian

Proses pembuatan mesin hidrolik dimulai pada semester ganjil tahun ajaran 2010/2011 di bengkel las bubut Bumi Ayu, Jawa Tengah. Pengambilan data dilakukan pada laboratorium Teknologi Mekanik Jurusan Teknik Mesin Universitas Sanata Dharma Yogyakarta pada semester genap tahun ajaran 2011/2012.

3.4. Tabung Hidrolik

Perencanaan tabung hidrolik ini digunakan bahan dari baja. Tabung hidrolik berfungsi mengkonversikan energi hidrolik menjadi energi mekanik. Tabung hidrolik ini dibuat dengan sistem kerja ganda, dimana fluida dapat masuk melalui kedua sisi pada piston. Oleh karena itu, piston dapat bergerak dalam dua arah yaitu piston bergerak maju dan piston bergerak mundur. Prinsip kerjanya yaitu fluida masuk ke area piston melalui sisi pertama dan menimbulkan tekanan sehingga menyebabkan piston maju, kemudian saat katup tidak bekerja akan ada aliran fluida yang masuk melalui sisi lainnya yang akan mendorong piston mundur.

3.5. Alat Dan Bahan

Model mesin hidrolik beserta bagian-bagiannya dapat dilihat pada Gambar 3.2.

. (a) 1 2 3 4 5 6 7 9 8 1 0 1 1 1 2 (b)

Keterangan gambar :

1. Tabung hidrolik

2. Motor listrik

3. Panel listrik

4. Pressure relief valve

5. Pompa 6. Pipa 7. Tangki 8. Filter 9. Piston 10. Limit switch

11. Directional control valve

12. Cetakan

Komponen-komponen di atas memiliki fungsi dan peran yang sangat penting dalam mengatur jalannya mesin pres hidrolik, diantaranya :

1. Tabung hidrolik

Tabung hidrolik berfungsi mengkonversi energi hidrolik menjadi energi mekanik, dalam penelitian ini tabung hidrolik yang digunakan dengan diameter 11cm. Kecepatan gerak piston saat turun 2,42 cm/detik, sedangkan kecepatan piston saat naik 3,45 cm/detik.

Gambar 3.3. Tabung Hidrolik 2. Motor

Penggerak dalam sistem hidrolik ini menggunakan motor listrik arus bolak balik 3 fase dengan daya 3 hp dan putaran 1400 rpm. Karena motor listrik bersifat efisien, tidak memerlukan banyak tempat, dan tidak berisik.

3. Panel listrik

Panel listrik ini berfungsi untuk mengatur kebutuhan arus listrik pada mesin hidrolik.

Gambar 3.5. Panel Listrik

4. Pompa

Sistem hidrolik ini menggunakan jenis pompa roda gigi dalm dengan kapasitas volume fluida dalam pompa 10 cc. Dari beberapa komponen yang ada dalam sistem hidrolik pompa adalah komponen yang paling utama. Fungsi dari pompa itu sendiri adalah untuk mengubah energi mekanik menjadi energi hidrolik dengan cara menekan fluida hidrolik menuju sistem, oleh karena itu pompa disebut sebagai pembangkitan aliran fluida dan sebagai memberi gaya yang diperlukan.

Gambar 3.6. Pompa hidrolik

5. Alat ukur tekanan

Dari beberapa komponen yang dipakai pada mesin hidrolik ini terdiri dari alat ukur tekanan. Pengukuran tekanan, digunakan dalam sistem ini bertujuan untuk mengetahui tekanan fluida sebelum memasuki tabung plunyer. Sehingga dapat diketahui tekanan penyetelan pada katup pengontrol tekanan, agar dapat mengetahui gaya yang diinginkan. Pengukur tekanan yang digunakan yaitu dengan menggunakan pressure gage.

6. Pipa saluran

Pipa saluran berfungsi untuk menghubungkan berbagai komponen hidrolik. Penghantar tidak hanya dapat menahan tekanan menurut perhitungan saja tetapi juga harus mampu menahan kejutan-kejutan dalam sistem. Pemilihan ukuran pipa berdasar pada jumlah aliran fluida dan tekanan kerja yang terjadi dalam pipa. Semakin besar diameter pipa akan semakin besar aliran yang terjadi didalam pipa. Untuk tekanan kerja yang tinggi digunakan dengan tebal dinding yang besar. Pipa dalam sistem hidrolik harus mempunyai luas penampang yang memadai untuk menghantar fluida tanpa menimbulkan rugi-rugi daya yang besar.

Gambar 3.8. Pipa Saluran 7. Tangki

Pada dasarnya tabung / tangki oli pada hidrolik mempunyai fungsi untuk menyimpan persediaan oli yang akan bersirkulasi pada sistem hidrolik.

Gambar 3.9. Tangki 8. Strainer

Strainer adalah sejenis filter kasar yang berfungsi untuk menyaring kotaran dari tangki supaya tidak masuk kedalam sistem hidrolik.

9. Piston

Piston digunakan untuk meneruskan gaya dari silinder menuju ke bahan yang akan dipres dimana pada ujung piston dihubungkan dengan alat pengepresan.

10. Limit switch

Limit switch berfungsi untuk memberikan sinyal pada kontrol panel, pada saat piston telah melakukan langkah penuh, sehingga piston akan berhenti bergerak.

Gambar 3.11. Limit Switch 11. katup pengatur arah (Directional control valve).

Katup pengatur arah dirancang untuk menghidupkan, mematikan, mengontrol arah dan memperlambat silinder dan motor hidrolik.

12. Cetakan

Cetakan merupakan tempat untuk menaruh limbah kertas yang akan dipres.

Gambar 3.13. Cetakan

3.6. Prinsip Kerja Mesin Pres Hidrolik

Mesin pres hidrolik ini memakai minyak untuk mendorong silinder naik atau turun. Gerakan naik turunnya silinder dibatasi oleh sebuah limit switch, yang dapat diatur ketinggian posisinya sehingga jika gerakan silinder sudah mencapai batas yang telah ditentukan maka silinder akan menyentuh limit switch dan silinder akan diam atau tidak bergerak lagi.

Pertama, silinder hidrolik berada pada posisi terbuka penuh, dimana dais atau cetakan yang digunakan untuk menampung limbah kertas berada pada kondisi kosong. Lalu kertas dimasukkan kedalam cetakan sampai penuh dengan kondisi kepadatan serta permukaannya harus rata. Hal ini bertujuan agar pada saat dilakukan pengepresan gaya yang bekerja tersebar merata sehingga didapatkan bentuk dari dimensi kertas yang bagus. Tekanan yang diterima oleh bahan yang dipres dapat disesuaikan dengan mengatur pressure. pressure itu sendiri adalah Pengukuran tekanan, digunakan dalam sistem ini bertujuan untuk mengetahui tekanan fluida sebelum memasuki tabung plunyer. Sehingga dapat diketahui tekanan penyetelan pada katup pengontrol tekanan, agar dapat mengetahui gaya yang diinginkan. Pengukur tekanan yang digunakan yaitu dengan menggunakan manometer.

Pada saat silinder hidrolik bergerak turun ( melakukan proses pengepresan ), dan mencapai tekanan yang diinginkan maka silinder tidak akan bergerak turun lagi. Aliran fluida yang berupa oli akan terus mengalir melewati solenoid dan kembali ke tangki sehingga piston tetap pada posisinya dan tidak bergerak turun tetapi akan menahan limbah kertas yang dipres tersebut. Untuk memperjelas prinsip kerja mesin pres hidrolik maka dapat dilihat gambar dibawah ini :

Diagram alir posisi netral

Gambar 3.14. Diagram alir posisi netral

Diagram alir posisi piston turun

Gambar 3.15. Diagram alir posisi piston turun

Diagram alir posisi piston naik

Gambar 3.16. Diagram alir posisi piston naik

BAB IV

PERHITUNGAN DAN PEMBAHASAN

4.1 Data Hasil Percobaan

Data hasil percobaan pengepresan limbah kertas ini ditampilkan pada Tabel 4.1 untuk bahan kertas dengan beban 2 kg, Tabel 4.2 untuk beban 4 kg, dan Tabel 4.3 untuk beban 6 kg.

Tabel 4.1 Bahan kertas dengan beban 2 kg

No Berat

(kg) Tekanan

Tinggi kertas setelah 2menit

Tinggi kertas setelah piston naik (kg/cm2) (cm) (cm) 1 2 30 6,6 11,5 2 2 40 6,3 11,3 3 2 50 6,1 10,8 4 2 60 6,0 10,3 5 2 70 5,9 10,1 6 2 80 5,7 9,8 7 2 90 5,6 9,2

Tabel 4.2 Bahan kertas dengan beban 4 kg

No Berat

(kg) Tekanan

Tinggi kertas setelah 2 menit

Tinggi kertas setelah piston naik (kg/cm2) (cm) (cm) 1 4 30 13,5 19,7 2 4 40 13,3 18,9 3 4 50 12,8 18,3 4 4 60 12,6 18,0 5 4 70 12,3 17,4 6 4 80 11,9 16,8 7 4 90 11,6 16,4 34

Tabel 4.3 Bahan kertas dengan beban 6 kg No Berat (kg) Tekanan Tinggi kertas setelah 2 menit

Tinggi kertas setelah piston naik (kg/cm2) (cm) (cm) 1 6 30 20,1 27,2 2 6 40 19,8 25,6 3 6 50 19,4 25,5 4 6 60 19,2 24,9 5 6 70 18,9 24,7 6 6 80 18,6 24,2 7 6 90 18,2 23,9

Data diatas hasil dari peercobaan dengan beban 2 kg, 4kg, dan 6kg dengan variasi tekanan. Dalam setiap beban, percobaan dilakukan sebanyak tujuh kali variasi tekanan.

4.2 Perhitungan Karakteristik Mesin Dan Pengolahan Data

Perhitungan karakteristik mesin bertujuan untuk mengetahui karakter mesin yang ditinjau secara teoritis. Contoh perhitungan untuk bahan kertas dengan beban 2 kg pada Tabel 4.1 pada kondisi kertas di pres lalu di tahan selama 2 menit dan pada saat setelah piston di naikan. Perhitungan yang dilakukan untuk mengetahui volume dan kerapatan kertas setelah di pres.

4.2.1 Luas silinder dan rod mesin pres

Luas yang tersedia pada silinder dan rod mesin pres dengan diameter silinder

( )

d

s=

11

cm

dan diameter rod( )

d

r=

6

cm

maka dapat dihitung :

Luas silinder mesin pres

( )

24

s sd

A

=

π

( )

211

4

π

=

sA

2cm

985

,

94

=

sA

Luas rod mesin pres

( )

24

r rd

A

=

π

( )

26

4

π

=

rA

2cm

26

,

28

=

rA

4.2.2 Cairan yang dibutuhkan oleh pompa

Cairan yang dibutuhkan oleh pompa dengan putaran motor 1400 rpm dan kapasitas pompa 10 cc maka dapat dihitung :

rpm

1400

10

×

=

cc

Q

menit

cc

14000

=

Q

menit

liter

14

=

Q

detik

liter

23

,

0

=

Q

detik

cm

230

3=

Q

4.2.3 Kecepatan hidrolik pada saat turun dan naik

Kecepatan hidrolik dapat dihitung dengan cairan yang dibutuhkan pompa

( )

Q

dibagi dengan luasan( )

A

, sehingga didapatkan hasil :Kecepatan hidrolik pada saat turun

s turun

A

Q

v

=

98

,

94

detik

cm

230

2=

turunv

detik

cm

42

,

2

=

turunv

Kecepatan hidrolik pada saat naik

(

s r)

naikA

A

Q

v

−

=

(

)

2 2cm

26

,

28

98

,

94

detik

cm

230

−

=

naikv

detik

cm

45

,

3

=

naikv

4.2.4 Daya motor yang dibutuhkan

Dengan mengetahui cairan yang dibutuhkan pompa

detik

cm

230

3=

Q

dan Tekanan maksimal 2cm

kg

100

=

p

, maka daya motor dapat dicari :1714

motor

gpm

minyak,

debit

=

Q

liter

8

,

3

menit

liter

14

=

gpm

68

,

3

=

psi

tekanan

=

P

psi 224 , 14 cm kg 01 , 1 cm kg 100 2 2 × = =1408,31 psi1714

31

,

1408

68

,

3

motor

Daya

=

×

hp

02

,

3

motor

Daya

=

4.2.5 Perhitungan volumeDengan mengetahui luasan cetakan = 25x25 cm dan tinggi kertas setelah di pres = 6,6 cm, maka volume dapat dihitung :

tinggi

lebar

panjang

×

×

=

V

6

.

6

25

25

×

×

=

V

3cm

4125

=

V

4.2.6 Perhitungan kerapatan (ρ)Dengan mengetahui massa bahan yang dipres = 2 kg dan volume bahan setelah dipres = 4125 cm3, maka kerapatan dapat dihitung :

v

m

=

4125

2

=

ρ

3 4cm

kg

10

84

.

4

−=

x

ρ

4.3 Hasil PerhitunganDari percobaan yang telah dilakukan dengan beban kertas dan mengatur tekanan pada sstem hidrolik, maka data yang didapatkan adalah sebagai berikut :

Tabel 4.4 Data hasil perhitungan untuk beban 2 kg posisi piston mengepres

No Berat (kg) Tekanan Tinggi kertas setelah 2 menit

Volume kerapatan Tekanan yang diterima bahan (kg/cm2) (cm) (cm3) (kg/dm3) (kg/cm2) 1 2 30 6,6 4125 0,484 4,559 2 2 40 6,3 3937,5 0,507 6,079 3 2 50 6,1 3812,5 0,524 7,598 4 2 60 6,0 3750 0,533 9,118 5 2 70 5,9 3687,5 0,542 10,638 6 2 80 5,7 3562,5 0,561 12,158 7 2 90 5,6 3500 0,571 13,677

Tabel 4.5 Data hasil perhitungan untuk beban 4 kg posisi piston mengepres

No Berat (kg) Tekanan Tinggi kertas setelah 2 menit Volume kerapatan Tekanan yang diterima bahan (kg/cm2) (cm) (cm3) (kg/dm3) (kg/cm2) 1 4 30 13,5 8437,5 0,237 4,559 2 4 40 13,3 8312,5 0,240 6,079 3 4 50 12,8 8000 0,25 7,598 4 4 60 12,6 7875 0,253 9,118 5 4 70 12,3 7687,5 0,260 10,638 6 4 80 11,9 7437,5 0,268 12,158 7 4 90 11,6 7250 0,275 13,677

Tabel 4.6 Data hasil perhitungan untuk beban 6 kg posisi piston mengepres

No Berat (kg)

Tekanan Tinggi kertas

setelah 2menit Volume kerapatan

Tekanan yang diterima bahan (kg/cm2) (cm) (cm3) (kg/dm3) (kg/cm2) 1 6 30 20,1 12562,5 0,159 4,559 2 6 40 19,8 12375 0,161 6,079 3 6 50 19,4 12125 0,164 7,598 4 6 60 19,2 12000 0,166 9,118 5 6 70 18,9 11812,5 0,169 10,638 6 6 80 18,6 11625 0,172 12,158 7 6 90 18,2 11375 0,175 13,677

Tabel 4.7 Data hasil perhitungan untuk beban 2 kg posisi piston naik No Berat (kg) Tekanan Tinggi kertas setelah piston naik volume kerapatan Tekanan yang diterima bahan (kg/cm2) (cm) (cm3) (kg/dm3) (kg/cm2) 1 2 30 11,5 7187,5 0,278 4,559 2 2 40 11,3 7062,5 0,283 6,079 3 2 50 10,8 6750 0,296 7,598 4 2 60 10,3 6437,5 0,310 9,118 5 2 70 10,1 6312,5 0,316 10,638 6 2 80 9,8 6125 0,326 12,158 7 2 90 9,2 5750 0,347 13,677

Tabel 4.8 Data hasil perhitungan untuk beban 4 kg posisi piston naik

No Berat (kg) Tekanan Tinggi kertas setelah piston naik volume kerapatan Tekanan yang diterima bahan (kg/cm2) (cm) (cm3) (kg/cm3 (kg/cm2) 1 4 30 19,7 12312,5 0,162 4,559 2 4 40 18,9 11812,5 0,169 6,079 3 4 50 18,3 11437,5 0,174 7,598 4 4 60 18,0 11250 0,177 9,118 5 4 70 17,4 10875 0,183 10,638 6 4 80 16,8 10500 0,190 12,158 7 4 90 16,4 10250 0,195 13,677

Tabel 4.9 Data hasil perhitungan untuk beban 6 kg posisi piston naik

No Berat (kg) Tekanan Tinggi kertas setelah piston naik volume kerapatan Tekanan yang diterima bahan (kg/cm2) (cm) (cm3) (kg/dm3) (kg/cm2) 1 6 30 27,2 17187,5 0,116 4,559 2 6 40 25,6 16000 0,125 6,079 3 6 50 25,5 15937,5 0,125 7,598 4 6 60 24,9 15562,5 0,128 9,118 5 6 70 24,7 15437,5 0,129 10,638 6 6 80 24,2 15125 0,132 12,158 7 6 90 23,9 14937,5 0,133 13,677

4.4 Grafik Hasil Perhitungan

Dari data yang telah diperoleh, kemudian diolah kembali ke dalam bentuk grafik untuk mengatuhi tinggi kertas setelah dipres selama 2 menit dengan tinggi kertas setelah piston dinaikan setiap tekanan, dan kerapatan kertas (kg/cm^3) dengan tekanan pres (kg/cm^2). Grafik yang disajikan untuk setiap percobaan dapat dilihat pada grafik berikut ini :

4.4.1 Grafik untuk mengetahui selisih tinggi kertas 1. Grafik selisih tinggi kertas dengan beban 2 kg

Berdasarkan hasil pengambilan data pada Tabel 4.1, maka dapat dibuat grafik untuk mengetahui selisih tinggi kertas setelah dipres selama 2 menit dengan setelah piston dinaikan yang disajikan pada Gambar 4.1.

0 2 4 6 8 10 12 14 4.559 6.079 7.598 9.118 10.638 12.158 13.677 tinggi kertas setelah 2 menit tinggi kertas setelah piston naik Tekanan kg/cm2 Ti n ggi ke rt as da la m cm k k /

Gambar 4.1 Grafik selisih kertas pada beban 2 kg 2. Grafik selisih tinggi kertas dengan beban 4 kg

Berdasarkan hasil pengambilan data pada Tabel 4.2, maka dapat dibuat grafik untuk mengetahui selisih tinggi kertas setelah dipres selama 2 menit dengan setelah piston dinaikan yang disajikan pada Gambar 4.2.

0 5 10 15 20 25 4.559 6.079 7.598 9.118 10.638 12.158 13.677 tinggi kertas setelah 2 menit tinggi kertas setelah piston naik Ti nggi ke rt as dalam cm

3. Grafik selisih tinggi kertas dengan beban 6 kg

Berdasarkan hasil pengambilan data pada Tabel 4.3, maka dapat dibuat grafik untuk mengetahui selisih tinggi kertas setelah dipres selama 2 menit dengan setelah piston dinaikan yang disajikan pada Gambar 4.3.

0 5 10 15 20 25 30 4.559 6.079 7.598 9.118 10.638 12.158 13.677 tinggi kertas setelah 2 menit tinggi kertas setelah piston naik Ti nggi ke rt as dal am cm T k k / ^2

Gambar 4.3 Grafik selisih kertas pada beban 6 kg

Dari ketiga grafik diatas dapat dilihat bahwa tinggi kertas saat piston mengepres selama 2 menit dan saat piston naik terjadi perubahan ketinggian, misal pada percobaan pertama dengan beban kertas 2 kg, tekanan yang diterima kertas sebesar 4,559 kg/cm2 didapatkan tinggi kertas saat piston mengepres selama 2 menit sebesar 6,6 cm sedangkan pada saat piston naik tinggi kertas tersebut menjadi 11,5 cm. Perbedaan tinggi kertas saat piston mengepres dan saat piston dinaikan dikarenakan kertas memiliki sifat mebal yang tinggi.

4.4.2 Grafik Hubungan Antara Kerapatan Dengan Tekanan Pres

1. Grafik hubungan antara kerapatan dengan tekanan pengepresan pada beban 2kg saat piston mengepres dan saat piston dinaikan. Berdasarkan hasil perhitungan yang telah dilakukan pada Tabel 4.4, dan Tabel 4.7, maka dapat dibuat grafik hubungan antara kerapatan dengan tekanan pres pada beban 2kg saat piston mengepres dan saat piston dinaikan, yang disajikan pada Gambar 4.4.

Gambar 4.4 grafik hubungan antara kerapatan dengan tekanan pengepresan pada beban 2 kg

2. Grafik hubungan antara kerapatan dengan tekanan pengepresan pada beban 4 kg saat piston mengepres dan saat piston dinaikan.

Berdasarkan hasil perhitungan yang telah dilakukan pada Tabel 4.5, dan Tabel 4.8, maka dapat dibuat grafik hubungan antara kerapatan dengan tekanan pengepresan pada beban 2kg saat piston mengepres dan saat piston dinaikan, yang disajikan pada Gambar 4.5.

3. Grafik hubungan antara kerapatan dengan tekanan pengepresan pada beban 6 kg saat piston mengepres dan saat piston dinaikan.

Berdasarkan hasil perhitungan yang telah dilakukan pada Tabel 4.6, dan Tabel 4.9, maka dapat dibuat grafik hubungan antara kerapatan dengan tekanan pengepresan pada beban 2kg saat piston mengepres dan saat piston dinaikan, yang disajikan pada Gambar 4.6

Gambar 4.6 grafik hubungan antara kerapatan dengan tekanan pengepresan pada

beban 6 kg

Dari grafik diatas dapat disimpulkan bahwa hubungan antara kerapatan dengan tekanan berbanding lurus, dimana jika tekanan yang diterima bahan semakin besar maka nilai kerapan yang didapatkan semakin besar pula.

BAB V

KESIMPULAN DAN SARAN 5.1 Kesimpulan

Dari hasil pengujian yang telah dilakukan, dapat ditarik kesimpulan sebagai berikut :

1. Telah berhasil dibuat mesin pres hidrolik untuk memadatkan limbah kertas. 2. Daya yang dibutuhkan untuk kerja sistem hidrolik adalah 3 hp, laju aliran pompa

mencapai 230 cm3/detik dan tekanan maksimal yang digunakan adalah 90kg/cm2. 3. Dari percobaan yang telah dilakukan dengan mengatur tekanan pengepresan pada

sistem hidrolik maka dihasilkan nilai densitas yang berbeda, hal ini dapat ditunjukkan dari percobaan yang telah dilakukan dengan beban kertas yang dipres sebesar 2 kg, dan tekanan yang diberikan sebesar 90 kg/cm2 maka dihasilkan nilai densitas posisi piston mengepres 2 menit 0,484 kg/dm3, dan nilai densitas posisi piston dinaikan 0,162 kg/dm3.

5.2 Saran

Berdasarkan pada pengalaman penulis dalam pembuatan mesin pres ini dan penelitian terhadap pengepresan limbah kertas maka dapat disarankan hal-hal sebagai berikut:

1. Untuk meningkatkan performa mesin pres hidrolik yang telah dibuat maka perlu ditambahkan check valve, pemasangan check valve biasanya ditempatkan didekat pompa, fungsi dari check valve sendiri untuk mengalirkan oli hanya ke satu arah dan mencegah aliran kearah sebaliknya, sehingga ketika mesin tiba-tiba mati pompa dapat terlindungi dari aliran balik.

2. Meningkatkan kapasitas hasil pengepresan limbah kertas, karena dari penelitian dan percobaan yang telah dilakukan hasil yang didapatkan kurang maksimal hal ini disebabkan karena luas cetakan yang digunakan terlalu kecil (ukuran cetakan yang digunakan 25 cm x 25 cm), maka untuk mendapatkan hasil yang lebih maksimal luas cetakan harus dibuat lebih besar ( ukuran cetakan yang biasanya

DAFTAR PUSTAKA

Croser, P. “Hidrolik and Peneumatik Tingkat Dasar” Festo Didactic, Jakarta, 1994.

Ernest C, dan Fitch. (1996) Fluid Power and Control System. New York: Hill Book Company

Rines. 2011 Bahan Ajar Hidrolik dan Penumatik Bagian 1. Yogyakarta

Rines. 2011 Bahan Ajar Hidrolik dan Penumatik Bagian 2 : Pompa dan Komponen –

komponen Kendali. Yogyakarta

Yacop Prayogo, 2003, hidrolik dan peneumatik. Surabaya : Universitas Petra Kristian

http://www.np. sg/ biochemical_enginering/lectures/bioreact 1. Diakses pada tanggal 9 Agustus 2012 pukul 18.33 WIB

http://www.alicatscientific.com/Types_of_devices.php. Diakses pada tanggal 15 Agustus 2012 pukul 19.14 WIB

http//www.pirate4x4.com/tech/PRHydro_Steering/index1.html. Diakses pada tanggal 15 Agustus 2012 pukul 19.57 WIB