5. ANALISA DATA

5.1 Analisa Pada Proses Filling

Setelah melakukan pengumpulan dan pengolahan data maka pada bab ini penulis menganalisa dari semua data yang telah diolah pada bab sebelumnya. Pada sub bab ini akan dimulai dengan analisa terhadap :

5.1.1. Data jenis kecacatan yang terjadi pada botol berdasarkan dari data historis Berdasarkan dari tabel 4.4 dapat dilihat bahwa rata-rata tingkat kecacatan yang terjadi pada kemasan ukuran 0.8 lt bisa dikatakan kecil yaitu sebesar 0,2 % pada bulan Maret dan 0,1 % pada April. Dan dari data ini didapatkan jenis kecacatan yang berbeda-beda seperti yang telah dibahas pada bab sebelumnya. Berikut ini adalah penjelasan jenis kecacatan yang terjadi :

1. Pesok : yang dimaksud pesok disini adalah jenis cacat yang mengakibatkan dimensi botol berubah dari standard botol awal. Dan cacat ini disebabkan karena handling yang tidak hati-hati (dibanting/jatuh) atau di tumpuk pada saat penyimpanan.

2. Rusak : cacat ini adalah cacat dari supplier misalnya permukaan botol ada tonjolan, penyebaran biji plastik pada saat molding tidak rata sehingga ada bagian yang transparan, mulut botol rusak terkena pemanas, jatuh saat di filling line.

3. Basah : cacat ini adalah botolnya terkena pelumas yang tercecer.

4. Terjepit (terjepit stopper mesin filling). : cacat ini terjadi karena terjepit stopper/penyangga pada saat mau dilakukan pengisian.

5. Bocor : cacat ini adalah pada botol terdapat lubang.

6. Buntu : cacat ini adalah cacat pada bagian mulut botol tidak lubang.

Maka dari itu pada bab ini penulis menganalisa dengan menggolongkan jenis kecacatan yang ada berdasarkan dari penyebabnya :

1. Penyebab kebetulan (chance cause) : - Bocor

- Buntu - Pesok

- Rusak

2. Penyebab yang mampu diduga (assignable causes): - Terjepit.

- Rusak - Basah. - Pesok.

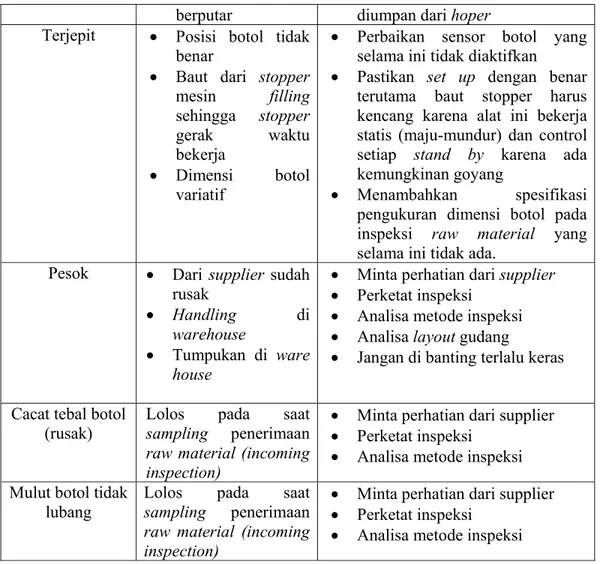

Setelah itu dari gambar 4.2 didapatkan hasil pengolahan data yang menyebutkan bahwa kecacatan terbesar tersebut disebabkan dari jenis cacat : bocor, terjepit, basah, rusak. Untuk itu diperlukan adanya perbaikan dalam kemasan ini karena dari 80% jumlah kecacatan disebabkan oleh kecacatan itu, dan ini adalah analisa jenis kecacatan di dasarkan dari hasil penelusuran didapatkan pada diagram sebab akibat :

KECACATAN PENYEBAB TINDAKAN

Bocor lubang/

sambungan Lolos pada saat sampling penerimaan raw material (incoming inspection)

• Minta perhatian dari supplier • Perketat inspeksi

• Analisa metode inspeksi Basah • Filler tidak vakum

sehingga ada sisa tetesan oli pada saat selesai pengisian botol

• Benturan antara botol yang satu dengan yang lain pada saat menuju mesin cap karena konveyor berjalan cepat sedangkan guide mesin cap (yang berputar) harus mengulir botol satu per satu.(botol dalam keadaan terbuka) • Keluar dari mesin

cap, botol dalam keadaan belum tertutup, kemudian terdorong oleh alat pendorong di guide mesin cap yang

• Di bersihkan dengan kain dan ini diperlukan pengontrolan dengan 100% inspeksi sebagai Quality control

• Pengaturan dengan mempersempit celah antara botol

dengan penyangga / pembatas (rel) konveyor sehingga laju dari botol tidak cepat. Jangan laju konveyornya yang dikurangi sebab performance dari mesin akan turun (rantai konveyor bersambung dari awal sampai setelah keluar dari mesin cap) • Basah karena pendorong dari

mesin cap ini, bisa diatasi dengan berbagai cara karena hopper mesin cap botol terbebas dari benda yang menghambat (biasanya seal cap rontok akibat dari getaran pada hopper yang kencang), kemudian cara yang kedua mengatur atau mengganti bila aus head cap karena tidak mampu mengambil tutup yang

berputar diumpan dari hoper Terjepit • Posisi botol tidak

benar

• Baut dari stopper mesin filling sehingga stopper gerak waktu bekerja • Dimensi botol variatif

• Perbaikan sensor botol yang selama ini tidak diaktifkan

• Pastikan set up dengan benar terutama baut stopper harus kencang karena alat ini bekerja statis (maju-mundur) dan control setiap stand by karena ada kemungkinan goyang

• Menambahkan spesifikasi pengukuran dimensi botol pada inspeksi raw material yang selama ini tidak ada.

Pesok • Dari supplier sudah rusak

• Handling di warehouse

• Tumpukan di ware house

• Minta perhatian dari supplier • Perketat inspeksi

• Analisa metode inspeksi • Analisa layout gudang

• Jangan di banting terlalu keras

Cacat tebal botol (rusak)

Lolos pada saat sampling penerimaan raw material (incoming inspection)

• Minta perhatian dari supplier • Perketat inspeksi

• Analisa metode inspeksi Mulut botol tidak

lubang Lolos pada saat sampling penerimaan raw material (incoming inspection)

• Minta perhatian dari supplier • Perketat inspeksi

• Analisa metode inspeksi

Tabel 5.1 Perbaikan dari penyebab kecacatan

Sedangkan untuk kemasan yang lain tidak dianalisa menggunakan diagram pareto hanya menggunakan diagram tulang ikan saja untuk mengetahui penyebab kecacatan yang ada. Hal ini dikarenakan data yang tercatat pada quality monitoring cuma sedikit disamping itu variasi jenis kecacatan yang terjadi sedikit dan rata-rata jenis kecacatan yang terjadi sama pada setiap ukuran. Oleh karena itu analisa data untuk ukuran 1 lt, 4 lt, 5 lt didasarkan dari frekuensi dari kecacatan yang timbul setiap bulan. Untuk ukuran 1 lt, kecacatan terbesar yang terjadi adalah bocor dan kecacatan yang lain adalah buntu pada mulut botol dan terjepit. Untuk ukuran 4 lt, jenis kecacatan terbesar yang terjadi adalah buntu dan kecacatn yang lain adalah terjepit dan buntu pada mulut botol dan terjepit oleh mesin. Untuk yang kemasan yang 5 lt dari data yang tersedia tidak tertera jumlah kecacatan maka dari itu berdasarkan dari pengalaman yang ada pada saat magang,

kalau jenis kecacatan yang disebabkan karena proses produksi selama di pabrik, sebenarnya sama dengan 4 lt Karena mesin yang digunakan untuk kemasan 4lt dan 5lt sama, begitu juga jenis kecacatan yang disebabkan dari supplier dapat dipastikan sama. Pernyataan diatas ini juga berlaku untuk ukuran kemasan 0.8 lt dengan 1 lt. Pernyataan dapat dipertanggung jawabkan keakuratannya dengan mengadakan penelitian yang lebih lanjut karena keterbatasan waktu penelitian maka tidak dapat melakukan pengamatan langsung hanya berdasarkan dari sumber terpercaya.

Berdasarkan dari analisa diatas bisa ditarik kesimpulan bahwa ada jenis kecacatan yang dapat menimbulkan jenis kecacatan yang lain. Seperti terjepit dengan basah, bisa dikatakan bahwa kalau kita mengatasi kecacatan terjepit maka jenis kecacatan basah akan teratasi dengan sendirinya.

5.1.2. Data jenis kecacatan yang terjadi pada tutup botol berdasarkan dari data historis

Berdasarkan dari data histories yang telah tercacat dapat dilihat jenis kecacatan yang terlihat hanya tidak ada aluminium (rontok di tengah jalan), rusak dan lain-lain. Jenis kecacatan yang terbesar jika dilihat dari data quality monitoring mengatakan rusak adalah yang terbesar tetapi apabila berdasarkan pengamatan dirasa kecacatan yang terbanyak disebabkan karena aluminium yang lepas. Dari jenis kecacatan yang terjadi di atas dapat dianalisa bahwa :

• Aluminium yang lepas (seal) dari tutup botol disebabkan oleh stiker yang pakai kurang lengket dan dirasa untuk menempelkan seal ini media stiker tidak cocok karena yang pertama adalah seberapa besar kekuatan stiker apabila terkena getaran disamping itu di bagian dalam tutup botol terdapat benjolan dari cetakan yang menjadikan luas penampang stiker tidak dapat menempel rapat dengan tutup botol bagian dalam. Tindakan perbaikannya adalah mengunakan lem stiker yang lebih kuat (misalnya diantara seal sticker diberi media sepon yang seperti pada double tape yang tebal, ini dikarenakan kekuatan double tape yang tebal lebih kuat dari pada yang tipis). Dan juga bisa dikembalikan seperti sistem yang lama memakai lem.

• Rusak disini dikarenakan oleh berbagai macam faktor yang menyebabkan seperti segel putus, pecah karena tertekan head cap, dan lain-lain. Maka dari itu untuk bagian ini akan dianalisa belakangan berdasarkan dari data yang dilakukan berdasarkan pengamatan langsung.

5.1.3. Data jenis kecacatan yang terjadi pada tutup berdasarkan dari pengamatan langsung

Dari pengolahan data pada bab sebelumnya didapatkan nilai tingkat kecacatan tutup botol sebesar 3.8 % pada tabel 4.8. Dari data yang sama perlu kita ketahui jenis kecacatan yang muncul dan penjelasan jenis kecacatan pada saat penelitian selama beberapa hari ini adalah :

• Tanpa aluminium foil : cacat ini tepatnya adalah tidak ada seal.(seal rontok akibat dari getaran pada mesin hopper dan lepas sebelum waktunya)

• Tutup miring : tutup miring atau tutup tidak rata pada saat dalam keadaan menutup botol

• Segel patah/putus : segel yang di maksud di sini adalah seperti cincin yang ada pada bagian bawah tutup botol itu lepas dari tutup botol. Adapun pengertian lain yaitu segel patah karena cetakan yang kurang sempurna.

• Pemasangan seal pada tutup botol terbalik : sisi dari seal botol yang ada aluminium foilnya semestinya menghadap ke / pada bagian bawah, ini posisinya terbalik

• Kurang rapat : pada posisi tutup botol menutup lubang botol, tutup botol masih dapat diulirkan lagi.

• Seal tanpa foil : seal botol ada dua sisi yaitu sisi yang ada stiker dan yang satu terdapat aluminium foil. Cacat ini maksudnya pada seal ini sisi yang satunya tidak ada aluminium foilnya

• Rusak/pecah : cacat ini adalah tutup botol pecah seperti pecah pada umumnya. • Segel terjepit di tengah-tengah ulir : cacat ini adalah cincinnya lepas sebagian

dan terjepit ditengah-tengah ulir botol dan ulir tutup botol

• Tanpa segel : cacat ini adalah tutup botol tidak ada cincinnya,semestinya tutup botol yang baru ada cicincin yang dinamakan segel

• Double aluminium foil : cacat ini adalah dalam satu tutup botol terdapat 2 seal

• Segel putus dari supplier (cetakannya tidak nyambung) : cincin pada tutup botol bahannya tidak cukup untuk mencetak sempurna (berbentuk lingkaran) Untuk mengetahui tingkat jenis kecacatan yang terbesar yang terjadi dari tutup botol ini maka digunakan diagram pareto yang nantinya dapat digunakan untuk konsentrasi pada perbaikan sistem karena dari sini kita dapat mengetahui konsentrasi kecacatannya 80% disebabkan oleh kecacatan yang muncul pada gambar diagram pareto, dari pengolahan data sebelumnya didapatkan jenis kecacatan yang muncul terbanyak adalah kurang rapat, tidak ada aluminium foil dan tutupnya miring. Dan untuk menindak lanjuti penulis menggolongkan jenis penyebab kecacatan pada tutup botol yaitu :

• Penyebab kebetulan (chance cause) - Tanpa aluminium foil

- Segel tidak ada sebelum waktunya - Pemasangan seal terbalik

- Seal tanpa aluminium - Double seal

- Segel putus dari supplier (segel caccat dari supplier) • Penyebab yang mampu diduga (assignable causes)

- Tutup miring - Kurang rapat - Rusak / pecah

- Segel terjepit di tengah ulir - Segel patah/putus

- Lain-lain (kesalahan operator)

Dari analisa di atas harus dilakukan perbaikan untuk mengatasi kecacatan yang terjadi maka dari itu perlu adanya tindakan yang memungkinkan untuk mengatasi kecacatan diatas.

KECACATAN PENYEBAB TINDAKAN Tidak rapat Ulir botol dengan ulir

cap tidak cocok sehingga dol (ulir pada botol kasar dan ulir pada tutup botol terlalu tipis)

• Desain ulir di sesuaikan dengan cara mengubah ukiran / pola ulir pada matras supplier. Langkah ini tidak perlu mengganti matras baru Cuma ukiran pada ulir diperdalam (modifikasi ulir)

Miring Mesin cap bekerja

statis sehingga tidak dapat mengkondisikan ujung ulir botol paling atas bertemu dengan ujung paling bawah ulir cap

• Desain ulir di sesuaikan dengan cara mengubah derajat kemiringan ulir,dengan semakin miring ulirnya semakin jarang ulirnya dan semakin besar kemungkinan untuk pada posisi ujung ulir botol paling atas bertemu dengan ujung paling bawah ulir cap

• Durasi head cap memutar diperpanjang dan head cap turun pelan

Tidak ada seal • Stiker seal untuk di tempelkan ke cap botol tidak lengket karena di bagian dalam botol terdapat tonjolan sehingga sticker tidak dapat menempel penuh (flat) • Lepas di dalam karton box • Lepas karena getaran mesin hopper cap botol

• Kembali ke system dengan menggunakan lem, tanpa mengunakan sticker

• Sticker dipertebal dengan alas an mencontoh dari system double tape yang tebal lebih lengket dari yang tipis

Segel terjepit ulir

Pada saat pengencangan head cap

(pada mesin) tidak lurus dengan mulut botol

• Set up mesin pertama kali harus menggunakan alat bantu untuk meluruskan antara center dari tutup botol dan center dari head cap

• Kopling dari mesin cap selip/kurang tepat sehingga waktu berputar tidak berhenti tepat posisi center dari mulut botol (berputarnya kelebihan) Segel • Bahan mudah patah Untuk problem yang ini sementara

patah/putus • Patah waktu pengencangan

belum ditemukan jalan keluar karena segel ini memang sangat rentan kalau kita buat tebal bahannya, memang tidak putus tapi fungsi segel ini tidak terpakai. Rusak/pecah Posisi cap dari hopper

tidak pas sehingga pada saat head cap turun, cap tertekan hingga pecah

• Tidak ada benda yang menghambat jalannya cap botol.dari hopper ke mesin cap Pemasangan seal

terbalik • Operator yang memasang kurang teliti (karena dalam jumlah besar)

• Lolos pada saat sampling

penerimaan raw material (incoming inspection) dari operator

Double seal • Operator yang memasang kurang teliti (karena dalam jumlah besar)

• Lolos pada saat sampling penerimaan raw material (incoming inspection) dari operator Segel rusak/tidak nyambung dari pabrik

Lolos pada saat sampling penerimaan raw material (incoming

inspection) dari operator

Seal tidak ada

foil Lolos pada saat sampling penerimaan raw material (incoming

inspection) dari operator

• Minta perhatian dari supplier • Perketat inspeksi

• Analisa metode inspeksi

Lain-lain Kesalahan waktu filling seperti timbangan kurang sehingga harus dibuka kembali dll

Melakukan pekerjaan dengan hati-hati dan mempunyai disiplin

5.1.3 Analisa terhadap karton box

Untuk kecacatan yang disebabkan oleh karton box jarang sekali kalaupun ada kecacatan langsung dapat terdeteksi sehingga tidak sampai keluar ke gudang jadi pada saat itu juga langsung disisihkan agar dapat diretur kembali ke supplier. Adapun jenis kecacatan yang sering muncul sebagai berikut :

• Tidak ada sablon

• Karton tidak dilem sehingga masih dalam keadaan lembaran

• Kesalahan dalam pengeleman sehingga karton lengket antara satu dengan yang lainnya

Dan berdasarkan dari hasil wawancara kepada operator kecacatan yang sering muncul adalah lem tidak lengket/tidak dilem. Kecacatan ini dikarenakan lolos pada saat sampling penerimaan raw material (incoming inspection).

5.2. Analisa Pada Proses Repacking

Dari data yang ada di atas dapat kita lihat bahwa tingkat kecacatan tidak terlalu besar baik untuk kemasan setiap botol material tutup botol, tetapi sebenarnya kecacatan packaging yang terjadi pada perusahaan ini yang bisa kita golongkan kecil perlu diketahui bahwa ini bukanlah suatu hal yang membahagiakan karena kecacatan yang terjadi pada packaging ini ada yang tidak dapat di deteksi pada saat berada pada filling line melainkan kecacatan itu timbul setelah produk jadi di packing dan di simpan di gudang. Tentunya setelah beberapa hari setelah disimpan barulah di ketahui bahwa produk tersebut cacat. Adapun kecacatan yang disebabkan oleh faktor yang seharusnya dapat ditanggulangi secara awal (seperti : kebocoran seal, basah dan lain-lain) selain itu juga ada kecacatan yang tidak dapat kita deteksi pada saat di filling seperti : kebocoran yang halus, kebocoran yang berasal dari supplier tetapi pada saat di filling line tertutup oleh stiker. Dan hal ini disebabkan karena selama ini tidak ada/kurangnya operator yang khusus mengawasi kualitas dan kalaupun biasanya ada operator yang mengecek tetapi operator tersebut menganggap remeh pekerjaan ini sehingga tidak terlalu diperhatikan. Itu adalah sebagian dari faktor-faktor yang menyebabkan kecacatan pada perusahaan ini, Memang di awal produksi tidak kelihatan tingkat kecacatan yang tinggi tetapi setelah waktu

disimpan barulah kelihatan tingkat kecacatan mungkin agak tinggi dan walaupun tidak tinggi, kecacatan yang timbul ini menyebabkan biaya rework yang sangat besar karena sebagai contoh apabila dalam 1 karton box terdapat 1 botol saja yang cacat, perusahaan mengeluarkan biaya minimal untuk :

• 1 karton box

• 1 botol (sesuai dengan ukuran botol yang cacat) • 1 pasang sticker

• 1 sisi sticker yang di tempelkan pada karton box • 1 cap botol

• 1 seal cap botol

Dan seperti yang dapat kita lihat berdasarkan dari data yang telah dikumpulkan jumlah produk yang di repacking cukup besar dalam setahun terutama untuk kemasan 0.8 lt dan 1 lt tetapi hal ini tidak menutup kemungkinan untuk kemasan yang lain karena selama ini produksi untuk kemasan yang 4 dan 5 liter memang jarang di produksi sehingga tidak tahu untuk kepastiannya. Data yang ditampilkan diatas hanyalah data kemasan botol yang rusak saja, Padahal berdasarkan dari fakta yang ada masih banyak losses yang terjadi dari proses tersebut yang dapat diketahui secara pasti nilai losses ini mengeluarkan biaya yang sangat tinggi.

Maka dari itu berdasarkan dari pengamatan dan data-data yang ada penulis akan langsung menganalisa berdasarkan penyebab kecacatan jenis kecacatan yaitu :

• Penyebab kebetulan (chance cause) - Bocor sambungan

- Pesok

- Bocor dari supplier - Stiker rusak

• Penyebab yang mampu diduga (assignable causes) - Bocor sambungan T

- Seal bocor meliputi :

o Aluminium tidak nempel sama sekali (tutup kurang rapat) o Aluminium nempel sebagian (tutup miring)

- Pecah - Basah - Segel patah

- Tidak ada seal (aluminium foil)

Dari pengolahan data pada bab sebelumnya berdasarkan diagram pareto dapat diketahui untuk kemasan 0,8 lt kecacatan yang utama yaitu basah dan botolnya pecah. Untuk kemasan 1 lt jenis kecacatan yang utama yaitu pesok, pecah dan basah. Untuk kemasan 4 lt yaitu seal bocor dan kotor. Untuk yang kemasan 5 liter tidak dibahas karena pada waktu pengambilan data tidak terdapat kemasan tetapi tingkat kecacatan untuk 5 liter ini jelas sedikit karena jarang diproduksi. Berikut adalah analisa tindakan yang mungkin untuk mengatasi masalah yang ada :

KECACATAN PENYEBAB TINDAKAN

Bocor sambungan (terutama sambungan di leher botol T) • Beban tumpukan yang terlalu besar

• Bahan kurang kuat terhadap tekanan yang berlebihan

• Analisa layout warehouse • Analisa kembali kekuatan

botol terhadap beban

Pesok • Beban tumpukan

yang terlalu besar

• Analisa kembali kekuatan botol terhadap beban

• Desain botol yang tidak rata bagian atas

• Analisa bagian botol atas karena terlalu tipis

• Ubah susunan perletakan waktu dalam kardus

Bocor dari

pabrik • Lolos inspeksi waktu di filling line karena tidak ada QC produk (tidak kelihatan waktu filling karena operator tidak sempat, tertutup oleh

label)

• Minta perhatian dari supplier • Perketat inspeksi

• Analisa metode inspeksi

Seal bocor (miring, tidak rapat, tidak ada

• Lolos inspeksi waktu di filling line karena tidak ada QC produk

• Quality control pada line produksi dengan diberi alat bantu

seal) (tidak kelihatan waktu filling karena operator tidak sempat)

• Faktor kesengajaan karena terkadang jumlahnya masalah cap ini sangat banyak.

• Loyalitas operator

Botol pecah • Beban tumpukan yang terlalu besar

• Dimensi botol yang salah desain

• Faktor kekuatan botol • Kalau dari distributor,

kadang-kadang

pecahnya di sengaja (disobek, dll)

• Analisa kembali kekuatan botol terhadap beban

• Desain botol yang tidak rata bagian atas

• Analisa bagian botol atas karena terlalu tipis

• Ubah susunan perletakan waktu dalam kardus

• Teliti barang retur dari distributor

Basah Ketumpahan dari yang

bocor/cacat lainnya Mencegah kecacatn dalam packaging Sticker rusak • Bergesekan antara

botol yang satu dengan yang lain (dari distributor).

• Basah.

Kotor • Basah terkena

bocoran kemudian kena debu/kotoran (dari diatributor)

• Disimpan terlalu lama

Untuk kedua jenis ini belum terpikirkan solusinya karena batasan tertentu ini merupakan resiko karena berasal dari distributor (diberi batasan untuk return)

Cacat dari pabrik Lolos inspeksi waktu di filling line karena tidak ada QC produk (tidak kelihatan waktu filling karena operator tidak sempat)

• Minta perhatian dari supplier • Perketat inspeksi

• Analisa metode inspeksi

Segel patah Lolos inspeksi waktu di filling line karena tidak ada QC produk (tidak kelihatan waktu filling karena operator tidak sempat)

• Quality control pada line produksi dengan diberi alat bantu

• Loyalitas operator

Tidak ada stiker Lolos inspeksi waktu di filling line karena tidak ada QC produk (tidak kelihatan waktu filling karena operator tidak

• Quality control pada line produksi dengan diberi alat bantu

sempat)

Tabel 5.3 Perbaikan dari penyebab kecacatan pada proses repacking

5.3 Analisa Kelemahan Yang Terjadi Dalam Pabrik Yang Perlu Diperbaiki

Dari hasil pengamatan yang dilakukan, pada perusahaan ini terdapat kelemahan. Kelemahan yang terjadi disebabkan ada faktor yang menyebabkan antara lain oleh :

• Sumber daya manusia

Dari pengamatan yang telah dilakukan didapatkan bahwa sumber daya manusia yang digunakan dalam perusahaan ini masih kurang, baik dalam segi skill maupun performance khususnya pada level supervisor. Di samping itu sumber daya manusia yang digunakan tidak tepat sasaran, dalam arti pengukuran performance tidak pernah diukur/ diketahui sehingga hal ini menyebabkan dalam sebuah depatemen ada yang terlalu banyak orang dan ada yang terlalu sedikit, yang nantinya sangat berpengaruh kepada ketepatan dalam pemenuan kebutuhan baik dalam maupun luar pabrik

• Quality control

Kontrol kualitas yang ada dalam perusahaan ini sangat lemah dan khususnya yang berhubungan dengan packaging baik penerimaan atau pengemasan sehingga dengan lemahnya kontrol ini menimbulkan banyak kecacatan yang dihasilkan selain itu juga menimbulakn rework yang cukup besar jumlahnya.

• Prosedur kerja

Departemen yang dibahas adalah departemen filling. Prosedur kerja ini yang dimaksudkan disini adalah SOP tidak dilaksanakan dengan benar seperti set up untuk peralatan yang ada tidak berdasarkan prosedur yang ada tetapi hanya perkiraan.

• Perawatan mesin

Perawatan mesin khususnya pada departemen ini sangat kurang karena produksi berlangsung terus menerus tanpa henti sehingga tidak sempat untuk melakukan perawatan sehingga yang terjadi adalah kalau kritis sekali produksi macet karena mesin rusak dan baru melakukan perbaikan.

5.4 Analisa Terhadap Perbaikan Yang Akan Dilakukan

Dari semua tindakan perbaikan yang telah diusulan di atas ada tindakan yang paling penting yang harus dilakukan yaitu inspeksi 100% pada saat produksi berlangsung, hal ini penting karena dengan adanya proses inspeksi 100% ini kita dapat meningkatkan kualitas dari produk kita, tentunya kita juga dapat mengurangi proses repacking yang disebabkan oleh lolosnya kecacatan yang semestinya dapat di cegah saat di filling line. Perbaikan ini mungkin untuk dilakukan melihat dari perbandingan yang kita dapatkan yaitu biaya untuk operator inspector dengan biaya yang dikeluarkan untuk aktifitas repacking.

O-1 O-2 I-1 I-3 O-3 O-9 O-8 O-7 O-5 O-6 O-4 MESIN FILLING

Tongkat pendorong Konveyor

Sensor karton box isolasi timbangan Pengaturan botol Labeling Inspeksi botol tebalik Filling Capping Printing botol Heating Di masukkan karton box Printing karton box Isolasi karton box Pengecekan berat I-2 Kaca QC (sicker, tutup botol &kebersihan) MEJA TEMPAT BOTOL BARU

Di atur dalam palet

Dan pada saat ini proses produksi yang berlangsung (pada proses penutupan) dibantu dengan operator untuk menaruhkan dahulu tutup botol kemudian tetap dikencangkan melalui mesin. Melalui data yang telah didapatkan

tidak dapat diambil kesimpulan bahwa metode pengerjaan yang lebih baik. Tetapi berdasarkan logika yang ada lebih baik metode manual tidak perlu di pakai karena hal ini bisa dikatakan aktifitas yang tidak produktif karena memakai metode manual ini juga masih ada kecacatan serupa yang terjadi tetapi tidak terlalu banyak (hal ini disebabkan dari operator yang menutupkan tutup dengan botolnya ini sangat berpengaruh sekali). Maka dari itu sebaiknya kita jalankan sesuai deegan sebagai mana mesin ini sebelumnya tetapi menambahkan aktifitas yang produktif di bagian lain, karena aktifitas inspeksi tidak hanya memeriksa kecacatan in saja tetapi sebagian besar kecacatan akan terkontrol oleh inspector. Kalau aktifitas ini dilakukan masih minimal ada sedikit biaya yang dikeluarkan yaitu tutup botol dan itupun tidak semua yang terinspeksi diganti tutupnya. Jadi bisa dikatakan bahwa perbaikan ini dilakukan dengan memodifikasi proses produksi yang ada.

Untuk perbaikan yang berujung dengan perbaikan dari desain pada botol (baik ulir maupun dimensi) sebaiknya di gunakan cara yang lain dahulu kalau tidak bisa teratasi barulah kita lakukan langkah ini sebagai alternatif terakhir. Untuk desain ulir yang ada kalau tidak diganti maka kita akan mengendalikan dengan proses inspeksi sehingga kecacatan ini tidak sampai lolos disamping itu juga tidak menyebabkan kecacatan yang lain (basah). Desain botol yang tinggi sebelah apabila tidak diubah bisa kita atasi dengan mengganti posisi tumpukan di dalam karton box yang selama ini diatur dengan posisi searah sekarang diselang-seling karena tumpukan botol dalam kardus tidak akan terlalu menungging yang nantinya kalau menunggging botol pada bagian belakang ini akan akan mendapat tekanan yang lebih karena tinggi sebelah. Dan perlakuan ini digunakan untuk sementara saja karena perlakuan ini tidak menyelesaikan masalah pada pokok permasalahan tapi hanya jalan keluar yang terbaik sebelum masalah yang timbul diselesaikan. Selain karena dimensi botol yang kurang tepat disebabkan juga oleh faktor bahan dari botol kurang bagus dan kurang kuat pada bagian yang cacata (terutama bagian ujung belakang) dan perlu kita ketahui bahwa waktu di dalam gudang kemasan ini ditumpuk yang dirasakan terlalu berat. Sebagai gambaran analisa yang perlu diperhatikan 1 palet berisi 5 susunan kardus dan 1 kardus berisi 2 susunan dan waktu penyimpanan disusun 2 palet (untuk kemasan 0,8lt dan 1lt

karena masalah terdapat pada kemasan ini). Bisa dibayangkan bahwa 1 palet beratnya 1,2 ton. Pada kasus ini dapat disimpulkan bahwa 1 karton box yang berada di tumpukan palet mendapat beban rata-rata paling sedikit 1,2 ton. Sedangkan semakin berada pada tumpukan bawah semakin besar tekanan yang didapatkan. Karena di batasi oleh waktu dalam pengerjaan tugas ini maka tidak dapat menyelesaikan dengan tuntas. untuk itu di perlukan analisa lebih lanjut apakah tindakan yang harus dilakukan mengganti desain botol, menata ulang lay out warehouse,atau memperkuat karton box dan mengubah posisi di dalam karton box.

Tetapi untuk tindakan seperti menganalisa kelayakan warehouse dan mengganti desain botol ini sangat penting sekali karena kedua hal ini yang menyebabkan kemungkinan besar botol cacat pesok dan akhirnya pecah kemudian basah. Ini adalah rentetan kecacatan dari satu sumber yang perlu kita perhatikan, disamping itu juga berdasarkan data kecacatan ini terbanyak diantara kecacatan yang lain.

Untuk kecacatan material yang disebabkan karena lolos inspeksi pada saat penerimaan bisa dikarenakan standar penerimaan material yang salah perkiraan dan kurang ketat dalam penerimaan bahan baku. Untuk itu standar penerimaan usulan yang baru mungkin akan memberikan perbaikan yang lebih baik daripada saat in dan kalaupun setelah standard yang baru ini telah dilakukan dengan tepat dan benar masih banyak yang lolos mungkin harus pindah ke alternatif penyelesaian yang lain