5.1. Endfacing 1

Dari penetapan parameter waktu baku untuk mesin Endfacing 1, didapatkan kapasitas dari mesin endfacing tersebut dan setelah diperiksa dengan kenyataan yang ada maka hasil yang diperoleh tidak sesuai dengan kapasitas yang ada. Data-data hasil produksi yang diambil dari shift pagi selama bulan 3-5, rata- rata hasil produksi harian untuk 1 jam kerja ialah 262 batang karena jam kerjanya ada yang di atas 7,5 jam atau lembur sedangkan waktu baku yang seharusnya diperoleh ialah 300 batang. Oleh karena itu dilakukan pengecekan terhadap kinerja dari mesin dan operatornya dengan menggunakan work sampling dan didapatkan rata-rata mesin berhenti selama 43,43 % atau 195,4 menit dalam satu hari. Penyebab utama mesin berhenti ialah tunggu crane (28,49 % atau 56 menit), seting (26,49 % atau 52 menit), dan operator menghilang (19,62 % atau 38 menit).

Untuk mesin endfacing 1 terdapat satu operator untuk masing-masing shift. Untuk operator 1a dalam satu hari rata-rata menganggur sebesar 21,19% dari waktu downtime atau 95,36 menit. Penyebab utamanya ialah tunggu crane (39,80

% atau 38 menit), operator tidak berada di tempat (31,44 % atau 30 menit), dan mesin rusak (12,04 % atau 11,5 menit). Untuk mesin rusak terjadi pada saat pengamatan tertinggi pada tanggal 28 februari dan 2 maret yaitu penggantian solenoid dan bongkar hidrolis sekam.

Untuk operator 1b rata-rata menganggur dalam satu hari sebesar 29,33 % atau 132 menit. Penyebab utamanya yaitu operator tidak berada di tempat (34,88% atau 46 menit) dan tunggu crane (31,32% atau 41,3 menit).

Oleh karena penyebab utama dari mesin endfacing 1 beserta operatornya hampir sama maka yang dicari penyebabnya ialah tunggu crane, operator menghilang dari tempat, dan seting. Jika bisa mengurangi penyebab utama tersebut maka pasti dapat mengurangi jumlah downtime yang terjadi. Dari tiga penyebab tersebut mesin berhenti rata-rata sebesar 74% dari waktu downtime atau 144,6 menit. sedangkan untuk operator menganggur karena dua penyebab tersebut rata-rata sebesar 71,24% (67,93 menit) dan 66,2% (87,37 menit).

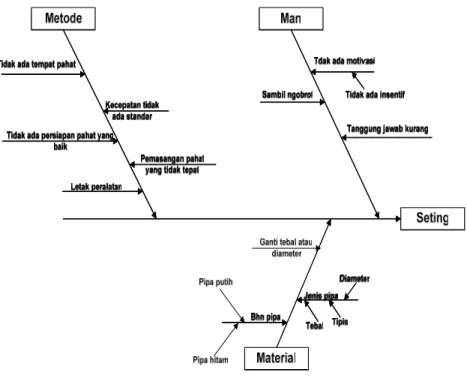

Untuk mencari penyebabnya, penulis menggunakan diagram sebab akibat dengan memperhatikan secara langsung pada saat pengamatan dan menanyakan secara langsung kepada operatornya sehingga lebih bisa diketahui penyebab- penyebab yang terjadi. Di bawah ini merupakan diagram sebab akibat dari ketiga penyebab tersebut.

Gambar 5.1. Diagram Sebab Akibat Tunggu Crane Mesin Endfacing 1.

Dari penyebab-penyebab di atas, yang membuat waktu menunggu crane cukup lama ialah pada saat mengambil bahan baku yaitu mengambil dari andang, menunggu dari mesin R 1 dan dari operatornya.

Penyebab utama dari mengambil bahan dari andang cukup lama ialah karena operator crane tidak mempersiapkan terlebih dahulu pada saat bahan baku pada mesin endfacing hampir habis, operator baru mengambil bahan pada saat pipa habis atau tinggal beberapa batang sehingga memakan waktu karena untuk mengambil bahan di andang dan mengirim ke mesin memakan waktu sekitar empat sampai lima menit sehingga mesin harus berhenti karena menunggu bahan baku.

Sedangkan pada saat menunggu bahan dari R 1 yaitu karena tidak samanya waktu antara lamanya memproduksi pipa pada R1 dengan waktu lamanya memproses pipa pada mesin endfacing sehingga jika mesin R1 memproduksi hampir selesai maka menunggu dari mesin.

Untuk operatornya juga membuat waktu menunggu crane cukup lama karena pada awal kerja operator kadang tidak terlihat di tempat, sedangkan pada mesin endfacing terkadang ada bahan pipa yang sudah diproses pada shift sebelumnya yang harus diangkat karena tidak akan dapat produksi. Hal ini dikarenakan karena operatornya sendiri atau operator dari endfacing tidak ada sehingga mereka tidak mengangkatnya selain itu pada awal kerja operator selalu melakukan seting dahulu sehingga mungkin membuat operator crane tidak mengangkutnya dulu. Selain itu pada saat setelah jam istrahat, operator kadang tidak ada di tempat sekitar 10 sampai 15 menit.

Selain itu diameter pipa juga berpengaruh terhadap waktu tunggu crane karena dengan semakin besarnya ukuran dari diameter dan tebal maka semakin sedikit pula jumlah pipa yang dapat diangkut dalam satu batch. Apabila semakin sedikit jumlah pipa yang diangkut maka semakin banyak pengangkutan yang dilakukan, hal ini dapat menyebabkan waktu tunggu menjadi lebih banyak.

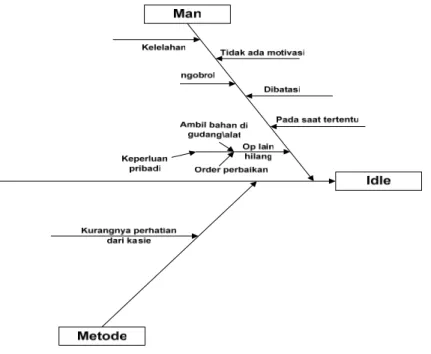

Gambar 5.2. Diagram Sebab Akibat Seting Mesin Endfacing 1.

Waktu seting ialah waktu yang digunakan oleh operator untuk melakukan perbaikan pada mesin, seperti penyetelan pahat, sekam, kecepatan hidrolis,

pengisian oli hidrolis maupun pada saat ganti diameter. Dari penyebab-penyebab di atas, waktu seting yang memakan waktu cukup lama pada saat pertama kali ganti diameter. Pada saat itu perlu penyetelan untuk posisi rumah pahat, sekam, dan pahatnya sehingga memakan waktu cukup lama. Biasanya pada awal-awal penggantian diameter, waktu yang digunakan untuk seting pahat cukup sering dikarenakan masih belum sesuainya letak pahatnya. Pada saat awal masuk kerja seting biasanya memakan waktu cukup lama 20-30 menit. Hal ini dikarenakan pergantian shift/operator yang memegang mesin tersebut dan juga melakukan sleb pahat sebagai cadangan bila pahat pecah.

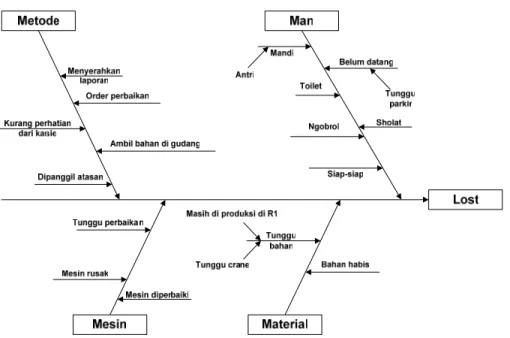

Gambar 5.3. Diagram Sebab Akibat Operator Menghilang Mesin Endfacing 1.

Penyebab utama operator tidak ada di tempat ialah untuk keperluan mesin dan keperluan pribadi tetapi lebih banyak untuk keperluan pribadi. Dari data dapat dilihat untuk operator 1b terlihat pada saat awal masuk kerja lebih lama menghilang dari operator 1a biasanya mereka ke tempat lain dahulu atau tidak berada pada mesin. Sedangkan pada waktu setelah selesai jam makan siang operator tidak langsung kembali ke tempatnya, terkadang mereka masih baru selesai mandi. Hal ini biasanya sekitar 10 sampai 15 menit. Sedangkan untuk keperluan mesin seperti ambil bahan di gudang, mengambil perlengkapan di

lemari, menemui atasan untuk order bahan seharusnya tidak memakan waktu cukup banyak. Jika lama, maka dikarenakan operatornya pergi ke tempat lain terlebih dahulu sehingga memakan waktu cukup lama.

5.2. Mesin Endfacing 2

Dari parameter yang telah dibuat dan dibandingkan dengan hasil output harian, ternyata hasilnya berbeda dari standar yang ditetapkan. Untuk itu maka dilakukan pengecekan terhadap kinerja dari mesin dan operatornya. Metode yang digunakan sama dengan pada mesin endfacing 1. Dari data yang ada maka didapatkan rata-rata per hari mesin mengalami downtime 61,11% atau sebesar 275 menit. Penyebab utama mesin berhenti ialah seting pahat (32,9% atau 90.5 menit), operator menganggur (16,1% atau 44,3 menit), menunggu bahan (26% atau 71,5 menit) dan operator tidak berada di tampatnya (6% atau 16,5 menit).

Untuk operator mesin endfacing 2 ini, ada dua operator untuk satu shiftnya. Untuk operator 1a rata-rata menganggur dalam satu harinya ialah 43.08% atau 194 menit dimana waktu menganggur terbanyak ialah tunggu bahan (51% atau 98,94 menit), operator tidak ada di tempatnya (16,9% atau 33 menit) dan operator menganggur (16,5% atau 32 menit).

Sedangkan untuk operator 2a, rata-rata waktu menganggur dalam satu harinya ialah 48,08% atau 216,4 menit dimana waktu menganggur terbanyak ialah tunggu bahan (54,7% atau 118,4 menit), Operator lain yang mengerjakan (15,7%

atau 34 menit), dan operator menganggur (14,5% atau 31,4 menit).

Pada shift ini operator menganggur banyak disebabkan oleh menunggu bahan dimana bahan habis karena mesin Erw sedang ganti ukuran dan juga pada waktu pengamatan mesin mengerjakan pipa kotak sehingga tidak diproses endfacing. Pada pengamatan tanggal 1,2,14,16 maret terlihat bahwa waktu menunggu bahan setengah sampai satu hari kerja.

Untuk operator shift satunya, yaitu operator 1b mempunyai waktu menganggur rata-rata per hari ialah 41,39% atau 186,3 menit dimana waktu terbanyak terjadi pada operator benar-benar menganggur (30,9% atau 57,57 menit), operator tidak ada di tempatnya (24,8% atau 46,2 menit) dan operator lain yang mengerjakan (21,8% atau 40,6 menit).

Sedangkan untuk operator 2b rata-rata menganggur per harinya 27,5%

atau 123,75 menit dimana waktu menganggur terbanyak ialah operator menganggur (45,1% atau 55,8 menit), operator tidak ada di tempatnya (23,3%

atau 28,8 menit) dan menunggu crane (15,5% atau 19 menit).

Dari data-data di atas diketahui bahwa rata-rata penyebab utamanya ialah seting pahat, menunggu bahan, operator menganggur dan operator tidak ada di tempatnya, dan operator lain yang mengerjakan. Untuk menunggu bahan tidak dianalisa penyebabnya dikarenakan penyebab yang terjadi cuma satu. Sedangkan untuk operator satunya yang mengerjakan juga tidak dianalisa karena proses perbaikan yang dilakukan dapat dilakukan cukup satu orang saja sehingga operator satunya hanya menunggu dan pada op 1b terlihat cukup banyak operator menunggu karena operator satunya bekerja lebih banyak disebabkan karena pada tanggal 16 februari dimana operator yang biasanya bertugas digantikan orang lain yang tidak begitu mengerti mesin sehingga pada waktu perbaikan dilakukan oleh operator satunya.

Gambar 5.4. Diagram sebab akibat untuk seting mesin endfacing 2

Pada mesin endfacing 2, seting yang dilakukan ialah proses perbaikan pada mesin yang dilakukan sendiri oleh operator seperti penyetelan pahat, sekam, penggantian rumah pahat, ganti diameter, dan sleb pahat. Waktu seting pada

mesin endfacing 2 memakan waktu cukup lama yaitu rata-rata 90 menit dalam satu hari. Waktu seting memakan waktu cukup lama apabila beban yang dialami mesin cukup berat yaitu jika mesin mengerjakan bahan pipa yang tebal sehingga pahat sering pecah. Dari pengamatan yang dilakukan, yaitu pada waktu pengerjaan bahan pipa yang tebal, maka dalam 1 batch bisa dua atau tiga kali ganti pahat karena pecah maupun mengatur posisi pahat kembali. Berbeda dengan waktu pengerjaan tipis terlihat bahwa dalam 1 batch kadang-kadang hanya satu atau dua kali dalam penggantian pahat. Selain itu dalam pengerjaan pipa yang tebal rumah pahat maupun baut sering kalah sehingga harus diganti dan waktu mengganti rumah pahat memakan waktu cukup lama. Hal ini dapat dilihat dari permintaan suku cadang mesin berupa baut yang hampir tiap bulan pasti ada permintaan. Selain itu pada waktu awal kerja selalu dilakukan pengecekan atau seting awal, biasanya hal ini memakan waktu sekitar 15-25 menit. Setelah itu pada waktu proses berjalan atau dalam satu batch rata-rata operator melakukan seting pahat sekitar 5-20 menit tergantung ketebalan pipa seperti yang telah dijelaskan.

Gambar 5.5. Diagram sebab akibat operator menganggur mesin endfacing 2

Pada mesin endfacing 2, operator lebih banyak terlihat menganggur daripada mesin endfacing 1 karena mesin endfacing 2 ini berjalan secara manual

sehingga operator yang mengaturnya sedangkan endfacing 1 bekerja secara otomatis dimana operator hanya mengawasi dan mengatur pipa agar dapat berjalan terus. Selain itu pipa yang dikerjakan besar atau berat sehingga operator lebih cepat kelelahan. Rata-rata waktu menganggur per hari pada mesin endfacing ialah 44,3 menit. Dari data work sampling terlihat adanya pola tertentu yaitu pada saat awal kerja, operator tidak melakukan kegiatan apapun atau kadang terlihat sedang mengobrol. Hal ini sekitar 15 sampai 30 menit. Selain itu pada saat menjelang makan siang mereka cenderung sudah berhenti sekitar 15 sampai 20 menit mungkin dikarenakan kelelahan. Selain itu jika salah satu dari operator pergi dari tempatnya baik itu untuk keperluan pribadi maupun keperluan pekerjaan, kadang-kadang operator satunya ikut berhenti juga tidak melakukan kegiatan produksi. Penulis tidak dapat mengetahui operator pergi dari tempat karena keperluan pekerjaan atau keperluan pribadi sehingga mengakibatkan operator satunya ikut berhenti atau menganggur.

Gambar 5.6. Diagram sebab akibat untuk operator lost pada mesin endfacing 2

Pada mesin terlihat tidak seberapa besar waktu operator tidak ada di tempat karena pada mesin, operator dihitung tidak ada di tempat jika keduanya tidak ada di tempat. Rata-rata operator tidak ada di tempat sekitar 16,5 menit, biasanya terjadi jika operator satunya tidak ada, operator satunya hendak sleb

pahat atau pada saat jam setelah makan siang tidak langsung pada tempat sekitar 5 sampai 10 menit. Selain itu operator juga menghilang tidak sepenuhnya karena orangnya sendiri tetapi juga karena sleb pahat, ambil bahan di gudang, ambil peralatan lain, mencari kasie. Operator mesin endfacing 2 terlihat cukup sering tidak berada di lapangan dikarenakan ada dua operator yang mengawasi mesin ini dimana mesin ini dapat berjalan dengan satu orang saja. Untuk operatornya terlihat cukup banyak waktu operator yang hilang, terlihat operator menghilang sekitar 30-40 menit untuk masing-masing operator baik untuk keperluan pribadi maupun keperluan pekerjaan. Karena keterbatasan tenaga dan waktu penulis tidak dapat mengetahui operator lebih banyak pergi karena keperluan pribadi atau keperluan pekerjaan.

5.3. Utilitas Crane

Dari pengambilan data dengan menggunakan work sampling, rata-rata waktu mesin endfacing 1 mengalami downtime akibat crane sebesar 28.49% atau sebesar 56 menit dalam satu hari. Berarti akibat penggunaan crane, maka mesin mengalami berhenti selama hampir satu jam.

Yang memakan waktu cukup lama dikarenakan menunggu bahan dari mesin dimana hal tersebut tidak mempunyai waktu yang sama antara waktu output dari mesin dengan waktu input pada mesin efc, sehingga harus menunggu terlebih dahulu. Jika operator crane mengambil dari andang ,maka mereka akan bekerja dua kali karena harus mengambil bahan dari andang kemudian masih meletakkan bahan dari mesin R1 ke andang. Jika mengambil bahan dari andang dapat dilihat bahwa operator terkadang kurang sigap sehingga ketika bahan sudah hampir habis atau habis baru berjalan untuk mengambil bahan. Dua hal di atas yang membuat waktu menunggu dari crane menjadi cuku lama.

Waktu tunggu akibat material handling ini dapat dikurangi dengan melakukan overlapping atau mendahului, yaitu jika pada saat sudah hampir habis dimana bahan yang ada masih cukup selama 5 menit maka dapat dilakukan pengambilan bahan dari andang sehingga waktu bahan baku sampai di tempat sama dengan habisnya bahan di efc. Akan tetapi terdapat 1 hal yang susah untuk dihindari yaitu waktu output dari masing-masing mesin hampir sama yang hanya

berjarak dalam waktu yang dekat sehingga pada saat bersamaan bahan antri untuk diangkut dengan crane, oleh karena itu cukup susah mengatur waktu keluar bahan baku dari tiap mesin agar punya rentang waktu yang berbeda sehingga tidak diperlukan antri penggunaan crane karena pada mesin mempunyai waktu downtime yang cukup besar dalam satu hari sehingga membuat mesin tidak dapat diatur waktu output antar mesin. Proses overlapping ini sudah dilakukan oleh operator tapi tidak bisa selalu berjalan dengan baik karena operator tidak selalu perhatian kepada mesin, kadang mereka tidak memperhatikan sehingga ketika bahan habis mereka baru mempersiapkan. Selain itu bila bahan habis, karena operator tidak mau repot mereka langsung menyiapkan dua batch sehingga waktu tunggu jadi berlipat menjadi dua dimana bisa dilakukan overlapping. Seharusnya begitu bahan baku pipa mau habis maka batch baru (pipa) diletakkan pada meja penampung sehingga begitu habis tinggal diangkut saja jadi tidak ada waktu tunggu untuk meletakkan pipa. Selain itu, jika operator sedang menyelesaikan satu pekerjaan maka akan fokus ke pekerjaan tersebut seperti sedang menyiapkan bahan untuk galvanish maka mereka kurang memperhatikan keadaan mesin lainnya sehingga ketika mesin endfacing selesai bahan baru diambilkan di andang, hal ini tentunya akan menghambat waktu produksi

Penuhnya andang juga membuat susah pengambilan bahan baku sehingga harus memindahkan bahan baku lain di andang karena bahan yang hendak diproses ada di bawah sehingga memindahkan bacth yang di atasnya, sedangkan waktu untuk memindahkan 1 batch memakan waktu sekitar 5 menit.

Selain itu juga ketebalan pipa dan diameternya juga berpengaruh terhadap waktu angkut yaitu apabila semakin tebal dan besar diameterya maka daya angkut crane akan semakin sedikit sehingga proses pengangkutan akan semakin sering yang membuat waktu tunggu untuk crane akan semakin banyak.

Untuk dapat mengatasi masalah material handling ini ialah dengan mengurangi penggunaan crane,yaitu dengan menjalankan line balancing antara mesin R1 dengan mesin efc 1 sehingga waktu angkut akibat crane dapat berkurang.

Untuk mesin endfacing 2, tidak terlalu terlihat bahwa mesin mengalami downtime akibat menunggu crane. Rata-rata menunggu crane dalam satu hari

kerja, yaitu 5,18 % atau sekitar 14 menit. Hal ini cukup wajar karena keluarnya hasil produksi yang kadang bersamaan dengan mesin R1 sehingga crane mengambil pipa dari R1 karena outputnya lebih cepat sehingga lebih diutamakan.

Hal ini membuat mesin endfacing 2 terpaksa menunggu karena biasanya bahan baku mesin endfacing 2 ini didapatkan dari mesin R 2. Selain itu adanya tempat penampungan sementara sehingga ketika mesin masih mengerjakan atau jalan dapat diletakkan batch selanjutnya di tempat penampungan dan adanya penampungan akhir juga membuat mesin dapat tetap berjalan walaupun pipa yang sudah diproses belum diangkut crane. Untuk pengambilan dari andang dilakukan apabila mesin tidak produksi dan hal ini juga tidak terlalu berpengaruh karena proses pada mesin Efc 2 cukup lama dan prosesnya berjalan satu-satu sehingga pipa antar bacth susah tercampur atau terjadi salah perhitungan.

Dari pengukuran utilitas crane dapat dilihat bahwa utilitas crane untuk melakukan pekerjaan tidak terlalu besar yaitu rata-rata bekerja dalam 1 hari ialah sebesar 43%. Jadi penggunaan crane masih belum maksimal. Lamanya waktu tunggu yang diakibatkan penggunaan crane karena waktu keluarnya bahan baku yang bersamaan sehingga harus menunggu giliran dan tidak dipersiapkan terlebih dahulu bahan baku untuk mesin endfacing sehingga pada saat keluarnya hasil produksi bersamaan, crane masih sibuk melakukan pekerjaan yang dapat dilakukan pada saat tidak ada pengangkutan seperti pengaturan andang agar memudahkan pengambilan bahan baku.

Akibat dari waktu tunggu tersebut mesin endfacing 1 menjadi berhenti hampir satu jam yang berarti mengakibatkan hasil produksi berkurang sekitar 13%. Sedangkan untuk endfacing 2 pengaruh crane terhadap hasil produksi tidak terlalu berpengaruh, yaitu hanya sekitar 3%.

5.4. Usulan

Penyebab utama dari kurangnya hasil produksi lebih banyak disebabkan oleh motivasi operatornya. Oleh karena itu perlu dibuatkan target bagi operator sehingga membuat mereka harus dapat memenuhi target tersebut. Salah satu yang dapat menarik mereka agar mau berusaha adalah dengan memberikan reward kepada mereka. Jika tidak dapat mencapai target terebut maka mereka tidak akan

mendapatkan reward tersebut. Untuk operator, pada shift pagi jam kerjanya dibagi menjadi dua yaitu shift panjang dan pendek. Shift pendek lamanya 7,5 jam kerja sedang shift panjang ialah 10 jam kerja. Dari data yang ada mengenai hasil produksi dapat terlihat bahwa jika shift pendek maka hasil yang didapatkan oleh operator itu berbeda dengan shift panjang bahkan perbedaan hasil produksi hampir mencapai separuh lebih padahal waktu lembur hanya bertambah 2,5 jam. Rata- rata hasil produksi apabila ada lembur ialah 2601 batang dengan simpangan bakunya 772 sedang rata-rata hasil produksi apabila shift pendek ialah 1255 batang dengan simpangan bakunya 347. Data ini diambil dari laporan produksi selama bulan 3 sampai bulan 5. Oleh karena itu maka penulis mengusulkan agar jam kerjanya dibuat menjadi pendek semua sedangkan untuk lembur diganti berdasarkan hasil yang dicapai sehingga perusahaan tidak sia-sia membayar uang lembur kepada operator.

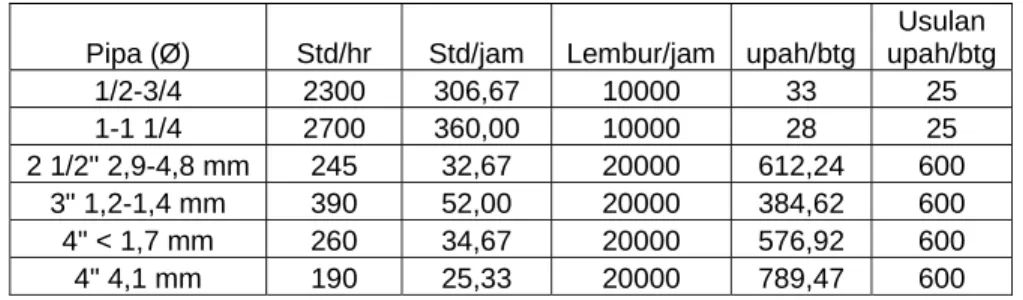

Dengan asumsi gaji operator efc sebesar 850 ribu maka didapatkan satu hari kerja biaya tenaga kerja untuk lembur selama 1 jam pada mesin endfacing sebesar 10,000 rupiah. Sedangkan untuk kapasitas mesin didapatkan dari waktu baku sehingga didapatkan rata-rata upah lembur untuk pembuatan 1 batang pipa untuk mesin efc 1 sebesar 25 rupiah dan mesin endfacing 2 sebesar 600 rupiah.

Tabel 5.1. Upah Produksi Pipa/Batang

Pipa (Ø) Std/hr Std/jam Lembur/jam upah/btg

Usulan upah/btg

1/2-3/4 2300 306,67 10000 33 25

1-1 1/4 2700 360,00 10000 28 25 2 1/2" 2,9-4,8 mm 245 32,67 20000 612,24 600

3" 1,2-1,4 mm 390 52,00 20000 384,62 600 4" < 1,7 mm 260 34,67 20000 576,92 600 4" 4,1 mm 190 25,33 20000 789,47 600

Untuk mesin efc 1, pada 8 jam kerja ditetapkan target produksi 2700 yaitu mengikuti jumlah kapasitas terbesar dari proses sehingga bila pada shift pendek dapat tercapai maka akan mendapatkan bonus sebesar Rp 10,000,-. Dengan target ini maka operator akan terpacu untuk menghasilkan minimum 2700 batang sehingga akan memperoleh uang lembur tetapi hanya akan bekerja 8 jam saja.

Kemudian tiap kenaikan 250 batang akan mendapatkan kenaikan sebesar Rp 6,250,- berdasarkan 25 Rp/btg. Dari rata-rata hasil produksi untuk shift panjang

yang hasilnya banyak ialah 3300 batang sehingga upah yang didapat operator dengan sistem ini hampir sama dengan upah lembur jika bekerja sesuai dengan kemampuan standard dan operator akan mendapatkan upah yang lebih banyak jika hasil yang diperoleh lebih banyak. Selain itu dari data hasil produksi yang didapatkan mulai dari bulan Maret sampai pertengahan Juni, operator pernah mendapatkan hasil dalam 1 hari di atas 4000 batang sebanyak 4 kali.

Dengan adanya target ini maka perusahaan diuntungkan karena hasil produksi yang dihasilkan banyak selain itu tidak membayar gaji pegawai dengan cuma-cuma dan biaya listrik juga dapat ditekan karena operator akan menjalankan mesin dengan efisien. Jika mereka akan bekerja 10 jam maka hasil yang didapat bisa rata-rata 3300 sampai 3800 batang.

Sebagai perbandingan biaya dan hasil produksi dengan menggunakan upah lembur harian, maka penulis mengambil data hasil produksi selama bulan 3 sampai bulan 5. Apabila dengan sistem target dengan hasil yang minimum, maka operator harus mendapatkan 2700 batang/hari baru mendapatkan bonus sebesar Rp 10,000,- sehingga:

Tabel 5.2. Perbandingan Biaya Saat Ini Dengan Usulan 1 Mesin Efc 1 Kenyataan Harapan usulan Total waktu produksi 53 hari 53 hari

Total lembur 139 jam 0 jam

Biaya lembur Rp 1,390,000,- Rp 530,000,- Hasil Produksi 140,426 batang 143,100 batang

Dari hasil perbandingan sistem target yang baru, dengan waktu kerja 8 jam operator bisa mendapatkan hasil produksi yang lebih banyak dibandingkan dengan sistem saat ini dengan jam kerja 10 jam. Selain itu upah atau bonus yang diberikan lebih sedikit dan penggunaan listrik lebih hemat 2 jam kerja.

Penulis juga memberikan usulan kedua yaitu dengan menambah operator lagi sehingga menjadi 3 shift pendek. Dengan asumsi usaha yang dilakukan operator rendah yaitu 1500 batang per shift maka dalam 1 hari mendapatkan 4500 batang. Perbandingan data diambil dari bulan 3-5.

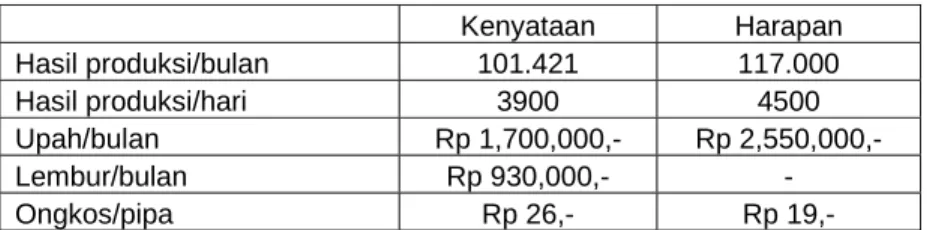

Tabel 5.3. Perbandingan Biaya Saat Ini Dengan Usulan 2

Kenyataan Harapan

Hasil produksi/bulan 101.421 117.000

Hasil produksi/hari 3900 4500

Upah/bulan Rp 1,700,000,- Rp 2,550,000,-

Lembur/bulan Rp 930,000,- -

Ongkos/pipa Rp 26,- Rp 19,-

Dengan usulan kedua ini rata-rata minimum hasil yang diharapkan masih lebih banyak dari hasil produksi kenyataan yang ada, dan biaya pekerja yang dikeluarkan oleh perusahaan masih lebih murah dari saat ini. Selain itu hasil kenyataan yang diperoleh sudah termasuk lembur yang seharusnya hasil produksi bisa lebih tinggi dimana rata-rata hasil produksi apabila satu shift panjang ialah 2600 batang atau 5200 batang per hari.

Karena banyaknya pengelompokan jenis pipa dan belum lengkapnya data yang diambil karena keterbatasan waktu maka pada mesin efc 2 akan ditampilkan sistem target untuk data yang ada. Dari Table 6.2. dapat dilihat kapasitas yang ada untuk tiap ukuran pipa sehingga apabila mendapatkan hasil diatas dari kapasitas akan mendapatkan upah lembur. Karena jumlah pipa yang dihasilkan dalam satu hari hanya sedikit maka penetapan target untuk 8 jam awal tidak ada dan untuk tiap kenaikan 10 batang maka akan mendapatkan upah Rp 6,000,- dan upah yang didapatkan dibagi 2 karena operatornya ada dua orang.

Yang menjadi permasalahan pada usulan adalah jika operator terburu dengan target maka ditakutkan hasil menjadi jelek oleh karena itu perlu diawasi oleh bagian quality control untuk hasil yang didapat sehingga bila jelek maka akan diulang 1 bendel dan tidak dimasukkan pada penghitungan target produksi.

Selain itu juga operator mungkin tidak akan setuju dengan usul ini karena dengan sistem ini membuat mereka harus bekerja lebih berat untuk mendapatkan uang lembur dan jika bahan sedikit maka operator tidak akan ada kerjaan yang membuat mereka tidak mendapat reward yang mungkin membuat mereka tidak setuju dengan rencana ini.