Suwarto, MeKanik, Vol 6, No.1, Januari 2013 ISSN : 1979-0708

52

PENINGKATAN KUALITAS PREVENTIVE MAINTENANCE UNTUK

MENINGKATKAN KESIAPAN ALAT BERAT HYDRAULIC

EXCAVATOR PC1250SP-8 DENGAN METODA SIX SIGMA

Suwarto, Ruspita Sihombing, Staf Pengajar Jurusan Teknik Mesin Politeknik Negeri Samarinda

Abstrak

Batu bara merupakan salah satu komoditi ekspor Indonesia yang mencapai 76 % dari total produksi Batu bara 2010. Proses penambangan Batubara dengan system Open Pit Mining, maka Over Burden Removal salah satu proses kegiatannya dapat menggunakan Hydraulic

Excavator sebagai alat angkat material ke dalam Truk pengangkut. Kesiapan kerja alat angkat

ini sangat mempengaruhi produktifitas kerja tambang secara keseluruhan. Kegiatan Pemeliharaan Alat (Maintenance) adalah kegiatan untuk meyakinkan fisik asset senantiasa berfungsi sesuai dengan yang dimaksud dan Daya Guna atau Kinerjanya mengikuti standard yang diijinkan. Untuk itu dilakukan penelitian untuk upaya peningkatan Kualitas Preventive

Maintenanace untuk meningkatkan Kesiapan Alat Excavator PC1250SP-8 dengan metoda Six Sigma. Critical To Quality pada alat ini adalah Mean Time To Breakdown (MTBF) atau

rata-rata jumlah jam kerja efektif alat. Standard MTBF yang digunakan adalah 90 – 110 jam. Faktor-faktor penyebab rendahnya Jam Kerja Efektif ini adalah: Manusia (Attitude, Skill,

Knowledge), Material (Suku cadang), Metode (sistem pemeliharan , pengoperasian

peralatan), Peralatan (Disain peralatan), dan Lingkungan (Medan Kerja).

Kata Kunci : batu bara, sixsigma, pemeliharaan alat, MTBF, PENDAHULUAN

Batubara adalah mineral organik yang dapat terbakar, terbentuk dari sisa tumbuhan purba yang mengendap yang selanjutnya berubah bentuk akibat proses fisika dan kimia yang berlangsung selama jutaan tahun. Oleh karena itu, batubara termasuk dalam kategori bahan bakar fosil. Adapun proses yang mengubah tumbuhan menjadi batubara tadi disebut dengan pembatubaraan (coalification).

Faktor tumbuhan purba yang jenisnya berbeda-beda sesuai dengan jaman geologi dan lokasi tempat tumbuh dan berkembangnya, ditambah dengan lokasi pengendapan (sedimentasi) tumbuhan, pengaruh tekanan batuan dan panas bumi serta perubahan geologi yang berlangsung

kemudian, akan menyebabkan

terbentuknya batubara yang jenisnya bermacam-macam. Oleh karena itu, karakteristik batubara berbeda-beda sesuai dengan lapangan batubara (coal field) dan lapisannya (coal seam).

PT. XYZ sebagai salah satu Perusahaan Tambang Batubara sangat menyadari pentingnya Kualitas dalam setiap proses pekerjaan. Dengan proses kerja penambangan batubara Open Pit Mining yaitu cara penambangan secara terbuka dalam

pengertian umum. Hal ini diterapkan pada endapan batubara yang dilakukan dengan jalan membuang lapisan batuan penutup sehingga lapisan batubaranya tersingkap dan selanjutnya siap untuk diekstraksi. Peralatan yang dipakai pada penambangan secara terbuka dapat bermacam-macam tergantung pada jenis dan keadaan batuan penutup yang akan dibuang.

Kegiatan Over Burden Removal sebagai salah satu proses penambangan di PT. XYZ menggunakan Alat Berat berupa Excavator sebagai alat muat dan Off

Highway Dump Truck sebagai alat angkut.

Excavator yang digunakan adalah Hitachi (EX2500-5, EX2500-6) dan Komatsu (PC1250SP-7,PC1250SP-8R).

Suwarto, MeKanik, Vol 6, No.1, Januari 2013 ISSN : 1979-0708

Ketersediaan dan Daya Guna alat muat ini

sangat mempengaruhi produksi PT. XYZ baik dari sisi Produksi OB (Over Burden) maupun Produksi Batubara (Coal).

Divisi Maintenance merupakan salah satu divisi yang mensupport kegiatan produksi dengan Output berupa Ketersediaan Alat yang memiliki Performance sesuai Standard dengan Biaya yang Reasonable. Kegiatan Pemeliharaan Alat atau Maintenance (Latin, Manus = tangan, Tenere = menahan) adalah kegiatan untuk meyakinkan fisik aset senantiasa berfungsi sesuai dengan yang dimaksud dan Daya Guna atau Kinerjanya (Performance) mengikuti dengan standard yang diinginkan. Maintenance merupakan perawatan untuk mencegah hal–hal yang tidak diinginkan seperti kerusakan terlalu cepat terhadap semua peralatan baik yang sedang berkerja maupun yang berfungsi sebagai suku cadang. Kerusakan yang timbul bisanya terjadi karena keausan akibat pengoperasian secara terus menerus juga karena langkah pengoperasian yang salah.

Six Sigma (σ) adalah simbol yang

digunakan untuk menunjukkan

penyimpangan standar (standar deviasi), suatu indikator dari tingkat variasi dalam seperangkat pengukuran atau proses (Brue, 2002). Tingkat kualitas Sigma biasanya juga dipergunakan untuk menggambarkan output dari suatu proses. Semakin tinggi tingkat sigma maka semakin kecil toleransi yang diberikan pada kecacatan dan semakin rendah variabilitas output yang dihasilkan.

Six Sigma merupakan sebuah konsep

statistik yang dapat menjawab kebutuhan consumer akan suatu kualitas yang tinggi dan proses bisnis yang bebas defect dengan tidak lebih dari 3,4 kegagalan (error) dari satu juta kesempatan. Six Sigma adalah

culture yang berfokus untuk meningkatkan consumer satisfication, menurunkan Cost,

dan memperbaiki profitabilitas dengan cara

menekankan pada pemahaman,

pengukuran dan perbaikan proses secara terus menerus.

Tinjauan pustaka dimaksudkan untuk memberi landasan teoritis bagi penelitian yang sedang dilakukan. Berbagai sumber pustaka seperti perpustakaan dan Internet digunakan sebagai bahan dalam bab ini. Pembahasan di dalam bab ini dimulai dengan pengertian tentang Batu bara dan jenis-jenisnya, cara penambangan batubara, fungsi dan jenis Alat Berat operasi penambangan batubara. Kemudian dilanjutkan dengan pengertian kualitas serta definisi Six Sigma Motorola. Pembahasan pada tahap-tahap yang dilakukan dalam sebuah metode Six Sigma Motorola, yaitu Define, Measure, Analyze,

Improve and Control (DMAIC), yang di

dalamnya juga dibahas alat-alat statistik yang digunakan dalam penelitian dengan menggunakan metode Six Sigma.

Peningkatan Kualitas melalui

Implementasi Filosofi Six Sigma (Raharjo, ani dan Anne Yang Aysia, Debora 2003). Program peningkatan kualitas di ebuah perusahaan speaker melalui implementasi filosofi Six Sigma, perancangan perbaikan sistem pengendalian kualitas guna mendukung hasil implementasi, dengan bantuan rumah mutu. Peningkatan level kualitas ke arah 6σ dilakukan dengan mengetahui karakteritik kritis konsumen terhadap produk speaker, yang kemudian diperbaiki dengan meminimalkan kecacatan tertinggi. Analisa dilakukan terhadap indikator keberhasilan Six Sigma dan biaya kualitas. Perbandingan indikator keberhasilan menyatakan adanya peningkatan kualitas terhadap kedua tipe speaker yaitu 12” C-1230 PA ACR Pro New dan 12” 30H120 SRW-38B ACR Pro New.

Peningkatan Kualitas Produk “X” dengan menggunakan Metode SIX SIGMA (Achmadi Noor, 2007). Meningkatkan level sigma untuk Filling height semula 3 Sigma menjadi 4,5 Sigma, untuk Brix semula 3 Sigma menjadi 4,7 Sigma dan untuk Carbonation juga terjadi peningkatan nilai Sigma, nilai semula 3 Sigma menjadi 4 Sigma.

Suwarto, MeKanik, Vol 6, No.1, Januari 2013 ISSN : 1979-0708 A Six Sigma project at Ericsson Network

Technologies (Nyrén Gustav, 2007). Thesis Luleå University of Technology, Swedia.

Tesis ini dilakukan di Ericsson Teknologi Jaringan di Hudiksvall, sebuah unit dalam kelompok Ericsson. Menemukan faktor-faktor yang mempengaruhi karakteristik mekanik untuk tembaga-kawat produk yang terisolasi dengan polypropylene. Ini khusus bahan isolasi yang baru untuk perusahaan.

Pelaksanaan Perawatan Alat Berat menjadi hal utama dalam kegiatan penambangan karena akan langsung mempengaruhi hasil produksi. Perencanaan pencapaian Kesiapan Alat menjadi dasar untuk perhitungan produksi untuk periode yang akan datang.

Preventive Maintenance yang dilaksanakan sesuai pedoman dari pabrik akan menjadi patokan pelaksanaan kegiatan perawatan alat berat (Operation

and Maintenance Manual/OMM). Dalam

kegiatan ini akan dilaksanakan penggantian Pelumas dan suku cadang berkala berdasarkan umur pemakaian masing-masing pelumas dan suku cadang tersebut.

Selain penggantian secara berkala tersebut, terkadang juga dilaksanakan penggatian spare part yang sudah mengalami kerusakan atau fungsi/kondisi dari suku cadang tersebut sudah tidak standar. Excavator PC1250SP-8 yang merupakan Excavator bertenaga Hydraulic maka suku cadang yang vital adalah Hose/selang sebagai tempat aliran Oli Hidrolik. Buku Pedoman Alat sudah membagi Hose ke dalam dua kategori yaitu :

1. Hose bertekanan rendah 2. Hose bertekanan tinggi

Hose tersebut sudah didisain untuk bertahan sampai batasan waktu (jam) tertentu, misalnya 6000 – 8000 jam, tetapi terkadang ditemui hose yang sudah mengalami gejala kerusakan sebelum masa pakainya habis. Pengecekan yang menyeluruh pada pelaksanaan Preventive

Maintenance secara visual kemudian

menindaklanjuti ketidaksesuian yang

ditemui akan mengurangi waktu yang hilang karena kerusakan alat. Dari hasil pengecekan tersebut dibagi atas dua tahapan yaitu hal yang harus segera ditindaklanjuti (ketidaksesuaian sudah tahap yang sangat beresiko) dan hal yang dapat ditunda (Backlog).

Backlog yang konsisten dan ditata dengan

cermat akan sangat mempengaruhi kesiapan alat. Pada kegiatan ini akan dilakukan pencatatan suku cadang yang tidak normal, pengorderan suku cadang, pengaturan jadwal pemeliharaan, penyiapan tenaga pekerja, penyiapan pelumas, maupun penyiapan alat bantu. Fungsi utama Backlog adalah

- Mengurangi frekuensi kerusakan alat yang tidak terencana

- Mengurangi biaya perbaikan - Mengurangi waktu kerusakan alat sehingga kegiatan yang dilaksanakan lebih banyak yang bersifat terencana.

Mean Time Before Failure (MTBF) atau

rata-rata jumlah jam kerja effektif mesin. Antara kerusakan pertama dan kerusakan berikutnya dalam periode waktu tertentu. Akan digunakan sebagai Identifikasi

Control to Quality. MTBF ini diperoleh

dari pebagian antara Jumlah Jam Operasi Alat pada periode tertentu dengan frekuensi kerusakan pada periode tersebut. Semakin tinggi nilai MTBF maka Kinerja alat tentu semakin baik, demikian pula sebaliknya jika MTBF mengalami penurunan maka Kinerja Alat tersebut berarti menurun.

Sebagai panduan dalam pelaksanaan

Preventive Maintenance ini digunakan Check Sheet (Lampiran) agar semua

item-item dikerjakan sebagaimana mestinya baik itu pemeriksaan saja, penggantian oli atau saringan oli/udara, pengaturan setting (adjustment) atau penambahan pelumas baik oli maupun gemuk (grease).

Hal yang sangat mempengaruhi Kualitas dari Backlog (keberhasilan Backlog) adalah keterampilan, pengetahuan dan pengalaman dari teknisi pelaksana

Backlog. Sehingga tidak terjadi kesalahan

Suwarto, MeKanik, Vol 6, No.1, Januari 2013 ISSN : 1979-0708

dibacklog maupun prediksi kapan suku

cadang tersebut harus diganti. Serta diperlukan kerjasama dengan Bagian Pegudangan (Warehouse) maupun Bagian Pembelian (Purchasing) agar suku cadang yang dibacklog tadi dapat tersedia pada waktu yang direncanakan. Pencatatan yang rapi dan cermat akan sangat membantu pelaksanaan kegiatan ini, baik suku cadang yang sudah di-order tetapi belum datang maupun daftar suku cadang yang sudah

tersedia dan menunggu jadwal

pemasangan.

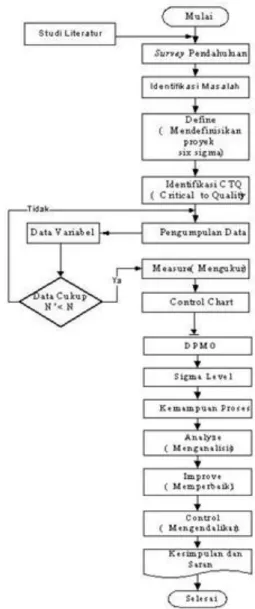

METODE PENELITIAN

Metode penelitian yaitu tahap yang harus ditetapkan dahulu sebelum melakukan penyelesaian masalah yang sedang dibahas. Dalam penelitian ini dilakukan eksperimen nyata (true experiment research) dengan tujuan untuk memperbaiki hasil dan mutu pelaksanaan

Preventive Maintenance. Penelitian ini

menekankan pada penyajian data, menganalisis, dan menginterpretasikan data. Akan dijelaskan tentang tahapan-tahapan dan langkah-langkah yang dilakukan dalam penelitian, dengan tujuan proses penelitian dapat berjalan dengan baik, terarah dan sistematis. Langkah-langkah yang diambil pada masing-masing tahap DMAIC yang dilakukan dalam penelitian, sehingga dihasilkan kesimpulan dari penelitian yang sesuai dengan tujuan yang telah ditetapkan.

Gambar 2 Diagram Alir yang digunakan Penelitian

HASIL DAN PEMBAHASAN Tahap Define

Merupakan tahap pertama dari siklus DMAIC. Langkah-langkah yang dilakukan dalam tahap define antara lain yaitu:

a. Mendefinisikan Tahapan Pemeliharaan Excavator PC 1250 SP-8

Proses pemeliharaan Excavator PC1250 SP-8 meliputi:

1. Preventive Maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang tidak terduga dan menentukan kondisi atau keadaan yang menyebabkan fasilitas produksi mengalami

Suwarto, MeKanik, Vol 6, No.1, Januari 2013 ISSN : 1979-0708

kerusakan pada waktu digunakan dalam proses produksi. Preventive

Maintenance ini sangat efektif digunakan dalam menghadapi fasilitas produksi yang termasuk dalam “Critical Equipment”.

Preventive Maintenance ini meliputi:

a. Perawatan Berkala

Kegiatan yang dilakukan pada tahap ini adalah didasarkan pada Standar Pelaksanaan Perawatan Berkala baik Harian maupun berdasarkan Jam Kerja Peralatan pada setisp kelipatan 250 jam kerja, yang dituangkan dalam bentuk Panduan Perawatan Harian.

b. Overhaul Schedule

Pelaksanaan Overhaul ini adalah kegiatan Overhaul Komponen dari Peralatan ini didasarkan pada

Operation Maintenance Manual

(jam kerja tergantung pada masing-masing Komponen).

c. Condition Base Maintenance

Jika ditemukan adanya Bagian Peralatan yang tidak memenuhi Standard baik dari segi Fungsi maupun segi Keselamatan maka akan dilaksanakan kegaitan perbaikan yang terencana.

2. Pemeliharaan korektif (Corrective

Maintenance) adalah perawatan yang

dilaksanakan karena adanya hasil produk yang tidak sesuai dengan rencana. Kegiatan ini dimaksudkan agar fasilitas/peralatan tersebut dapat digunakan kembali dalam operasi, sehingga proses produksi dapat berjalan lancar kembali.

b. Brainstorming Tahap Measure

a. Identifikasi CTQ (Critical To Quality)

Sesuai referensi dari Dealer PC1250 SP-8 maka Mean Time to Breakdown

(MTBF) sebagai CTQ (Control To Quality) adalah sebesar 90 – 110 jam.

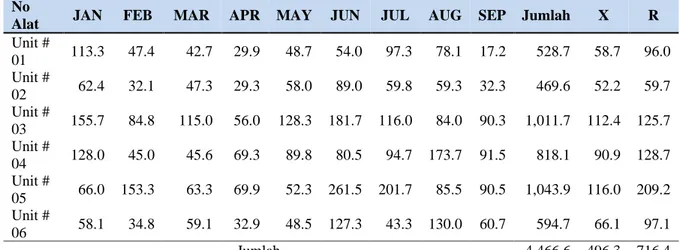

b. Data Mean Time To Breakdown

Tabel 1 Data MTBF sebelum penelitian(dalam jam)

No

Alat JAN FEB MAR APR MAY JUN JUL AUG SEP Jumlah X R

Unit # 01 113.3 47.4 42.7 29.9 48.7 54.0 97.3 78.1 17.2 528.7 58.7 96.0 Unit # 02 62.4 32.1 47.3 29.3 58.0 89.0 59.8 59.3 32.3 469.6 52.2 59.7 Unit # 03 155.7 84.8 115.0 56.0 128.3 181.7 116.0 84.0 90.3 1,011.7 112.4 125.7 Unit # 04 128.0 45.0 45.6 69.3 89.8 80.5 94.7 173.7 91.5 818.1 90.9 128.7 Unit # 05 66.0 153.3 63.3 69.9 52.3 261.5 201.7 85.5 90.5 1,043.9 116.0 209.2 Unit # 06 58.1 34.8 59.1 32.9 48.5 127.3 43.3 130.0 60.7 594.7 66.1 97.1 Jumlah 4,466.6 496.3 716.4 c. Kapabilias Proses (Cp)

Kapabilitas proses selanjutnya dapat dihitung dengan menggunakan parameter – parameter sebagai berikut: a. Kapabilitas Proses (Cp) Cp = 6 LSL USL − = ) 007 . 40 ( 6 90 110 − = 0.083

b. Indeks kapabilitas proses (Cpk) Cpk didapatkan dengan mencari nilai k terlebih dahulu.

k = ) ( 2 1 LSL USL X T − −

Suwarto, MeKanik, Vol 6, No.1, Januari 2013 ISSN : 1979-0708 = ) 90 110 ( 2 1 72 . 82 100 − − = 1.728 Cpk = Cp * (1-k) = 0.083 * (1-1.728) = - 0.060

Dari perhitugan diatas dikatakan Cpk ≤ 1, maka dapat diketahui pelaksanaan perawatan Alat-alat Berat belum menghasilkan kesiapan Alat yang sesuai dengan Standard.

d. Kapabilitas Sigma

Perhitungan kapabilitas sigma digunakan untuk mengetahui level sigma DPMO ( Defect Per Million Opportunities ). USL DPMO = = P (z ≥ (USL - X ) / Standar Deviasi = P (z ≥ (110 –82.72) / 40.007 = P (z ≥ 0.682) = 0.682 LSL DPMO = = P (z ≤ ( X - LSL) / Standar Deviasi = P (z ≤ (82.72 – 90) / 40.007 = P (z ≤ 0.318) = - 0.182

Level sigma = min (USL ; LSL) = min (- 0.182 ; 0.682) = - 0.182

Dari perhitungan diatas didapatkan level sigma untuk Mean Time Before Breakdown PC1250 SP-8 yaitu – 0.182

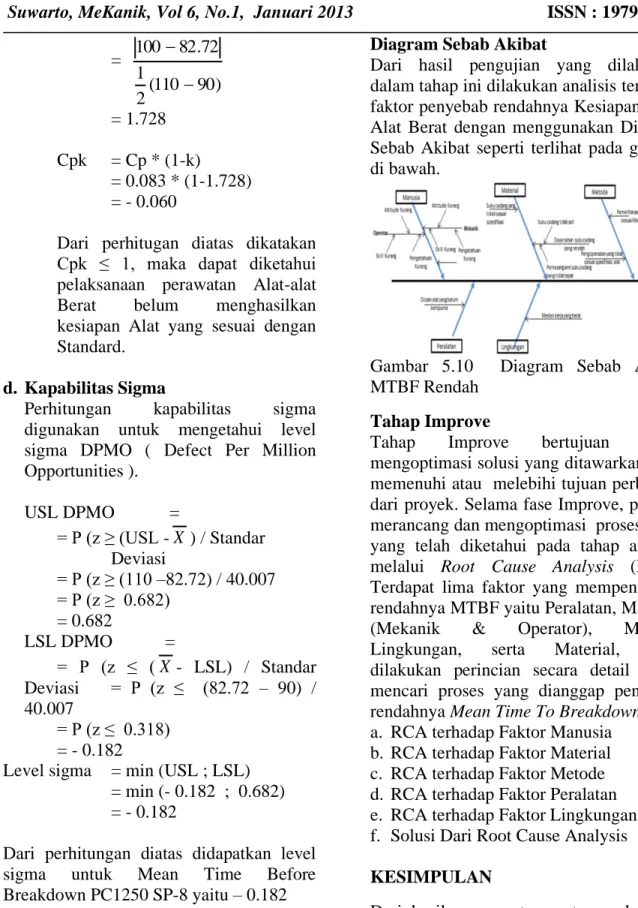

Tahap Analyze

Tahap Analyze bertujuan untuk menguji data yang dikumpulkan pada fase Measure kemudian dicara faktor penyebab untuk menentukan daftar prioritas dari sumber variasi.

Diagram Sebab Akibat

Dari hasil pengujian yang dilakukan, dalam tahap ini dilakukan analisis terhadap faktor penyebab rendahnya Kesiapan Alat-Alat Berat dengan menggunakan Diagram Sebab Akibat seperti terlihat pada gambar di bawah.

Gambar 5.10 Diagram Sebab Akibat MTBF Rendah

Tahap Improve

Tahap Improve bertujuan untuk mengoptimasi solusi yang ditawarkan akan memenuhi atau melebihi tujuan perbaikan dari proyek. Selama fase Improve, peneliti merancang dan mengoptimasi proses kritis yang telah diketahui pada tahap analisis melalui Root Cause Analysis (RCA). Terdapat lima faktor yang mempengaruhi rendahnya MTBF yaitu Peralatan, Manusia (Mekanik & Operator), Metode, Lingkungan, serta Material, akan dilakukan perincian secara detail untuk mencari proses yang dianggap penyebab rendahnya Mean Time To Breakdown. a. RCA terhadap Faktor Manusia b. RCA terhadap Faktor Material c. RCA terhadap Faktor Metode d. RCA terhadap Faktor Peralatan e. RCA terhadap Faktor Lingkungan f. Solusi Dari Root Cause Analysis

KESIMPULAN

Dari hasil pengamatan serta pembahasan yang telah dilakukan terhadap proses pemeliharaan peralatan Hydraulic Excavator PC1250SP-8, maka upaya untuk memperbaiki kualitas pelaksanaan

Preventive Maintenance dengan

menggunakan konsep Six Sigma yakni

Suwarto, MeKanik, Vol 6, No.1, Januari 2013 ISSN : 1979-0708

Mean Time To Breakdown sesuai dengan Standard dari Dealer Alat Berat tersebut sebesar 90 – 110 jam yang sebelumnya sebesar 82,7 jam menjadi 98,0 jam.

Dengan menggunakan tools diagram sebab akibat, didapatkan faktor-faktor yang menyebabkan rendahnya Mean Time To Breakdown adalah :

a. Manusia (Mekanik/Operator) b. Material (Suku Cadang)

c. Metode (Sistem Pemeliharaan dan system pengoperasian peralatan)

d. Peralatan (Disain peralatan) e. Lingkungan (Medan Kerja)

Rekomendasi perbaikan proses

pemeliharaan peralatan dengan melalui metode Root Cause Analysis (RCA). a. Solusi dari RCA terhadap faktor

Manusia – mekanik yaitu:

- Job assignment yang disesuaikan dengan kompetensi mekani

- Pelaksanaan Training Maintenance baik ynag bersifat pengetahuan dasar maupun Advance

- Memberikan dukungan untuk dilaksanakannya “Improvement” dengan menghargai ide perbaikan yang dilaksanakan

- Pelaksanaan Metode Reward and

Punishment

- Bekerjasama dengan Dealer Peralatan dalam Troubleshooting yang dilakukan

- Solusi dari RCA terhadap faktor Manusia – operator, yaitu:

- Job assignment yang disesuaikan dengan kompetensi operator

- Pelaksanaan Training Pengoperasian baik ynag bersifat pengetahuan dasar maupun Advance

- Memberikan support untuk dilaksanakannya Improvement

dengan menghargai ide perbaikan yang dilaksanakan

- Pelaksanaan Metode Reward and

Punishment

- Bekerjasama dengan Dealer Peralatan unrtuk optimalisasi dari peralatan

b. Solusi dari RCA terhadap faktor Material yaitu:

- Peningkatan ketersediaan suku cadang yang sesuai dengan spesifikasi yang diharapkan

- Peningkatan ketersediaan suku cadang baik dengan di gudang atau aplikasi system Consignment maupun

Vendor Held Stock (VHS)

- Penyiapan exchange component. c. Solusi dari RCA terhadap faktor

Metode yaitu:

- Penerapan sistem pemeliharaan sesuai buku manual

- Pembuatan SOP system

pemeliharaan

- Benchmark system pemeliharaan d. Solusi dari RCA terhadap faktor

Peralatan yaitu:

- Improve kerjasama dan komunikasi dengan Dealer

e. Solusi dari RCA terhadap faktor Lingkungan yaitu:

- Penyesuaian kondisi peralatan dengan pengalokasian peralatan dalam pengoperasian.

DAFTAR PUSTAKA

Brassard, Michael. 2002. The Six Sigma

Memory Jogger II. GOAL/QPC.

Crabtree, Ron. 2012. Driving Operational

Excellence, Successful Lean Six Sigma Secret to Improve the Bottom Line,

MetaOps Publishing, LLC.

Gupta, Praveen. 2004. Six Sigma Business

Csorecard. USA: McGraw-Hill Companies.

Kholik, Heri M. Aplikasi DMAIC dalam Metode Six Sigma dan Ekperimen Shainin Bhote sebagai Penurunan Prosentase Cacat. Jurnal, Jurusan Teknik Industri Universitas Muhammadiyah Malang.

Suwarto, MeKanik, Vol 6, No.1, Januari 2013 ISSN : 1979-0708

Kumar, S Anil & Suresh, N. 2008.

Production and Operations Managements.

New Delhi: New Age Intenational Limited, Publishers.

Manggala, D. 2005. Mengenal Six Sigma

Sederhana. http://www.beranda.net (diakses 10 Oktober 2011).

Nahar. 2010. Rekayasa Kualitas untuk Meningkatkan Mutu Hasil Produksi Penyulingan Minyak Daun Nilam dengan Metode Six Sigma. Thesis, Jurusan Teknik Mesin Program Magister dan Doktor Universitas Brawijaya.

Park, Sung H. 2003. Six Sigma for Quality

and Productivity Promotion. Tokyo: the

Asian Productivity Organization.

Riset, Team SSCX. Istilah dan Terminologi dalam Lean Six Sigma. http://www.SSCXinternational.com

(diakses pada 5 Desember 2011).

Sugiharto, Sugiono. 2004. Six Sigma, Perangkat Manajerial Perusahaan pada Era Ekonomi Baru. Jurnal Manajemen dan

Kewirausahaan Vol 6, No 1: 27-33.

Talib, Abdul Bin Bon. 2011. Total

Productive Maintenance Application to Reduce Defect of Product. Journal of

Applied Sciences Research, 7(1):11-17.

Williams, Thomas N, 2001. The University